Категория – ремонтная сложность – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

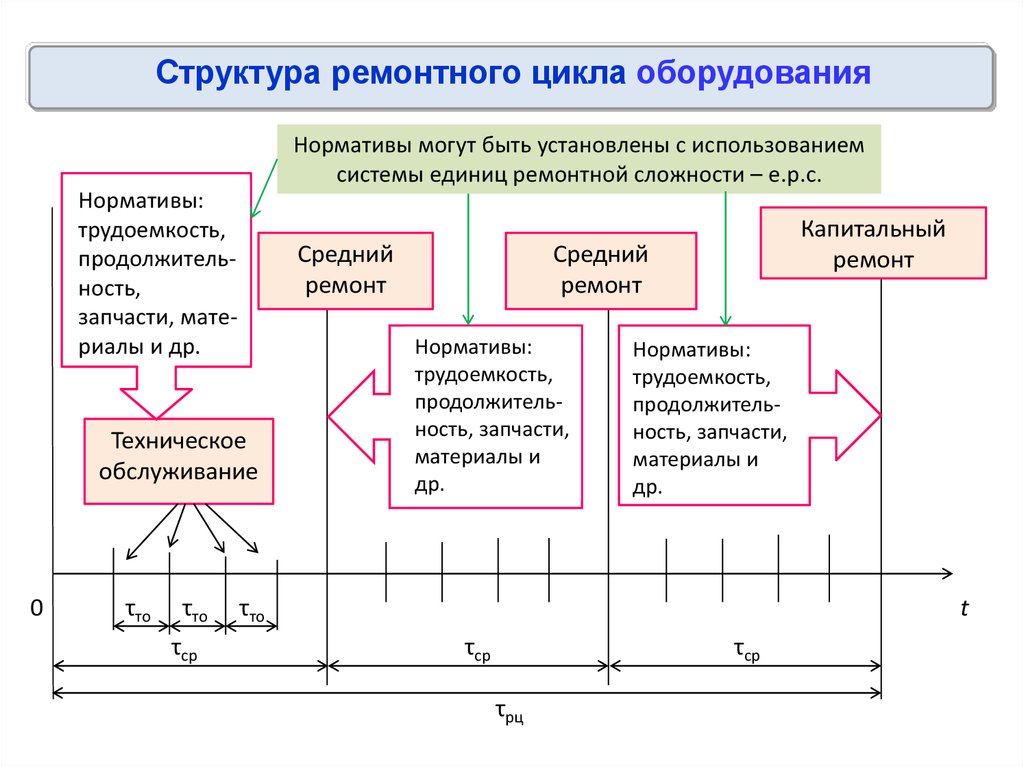

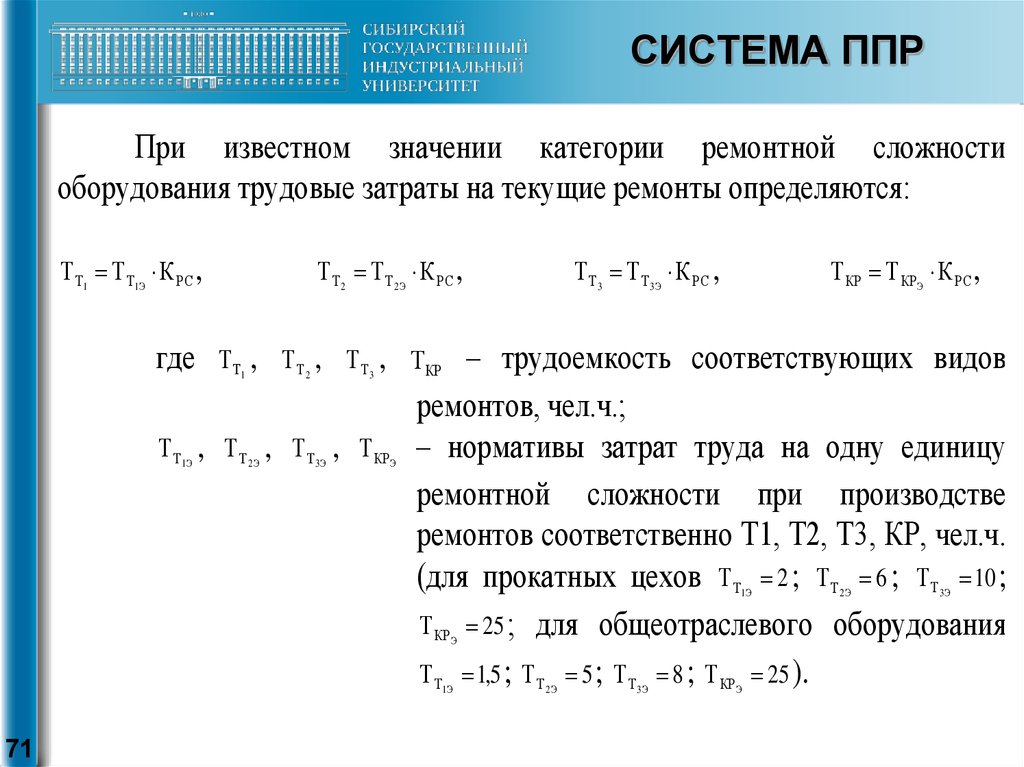

Категория ремонтной сложности характеризуется числом ремонтных единиц. Например, ремонтная сложность механической части четырех-кривошипного закрытого пресса простого действия модели К4537А усилием 5000 кН составляет 48 ремонтных единиц, что соответствует 48 – й категории ремонтной сложности. В зависимости от категории ремонтной сложности и загрузки оборудования для каждого вида оборудования устанавливается продолжительность ремонтного цикла ( время между двумя капитальными ремонтами), в течение которого выполняются все виды планово-предупредительного ремонта и межремонтное обслуживание. [1]

Категории ремонтной сложности Р для типовых машин и аппаратов указаны в справочниках, для остального оборудования категорию ремонтной сложности определяют путем сравнения с однотипными образцами, данные для которого имеются, с учетом разности в производительности, массе, давлении и других конструктивных особенностей или путем суммирования категорий сложности по известным простым элементам.

Категория ремонтной сложности электродвигателей, установленных на кранах, тельферах и талях, увеличивается в 2 раза. [3]

Категорию ремонтной сложности и продолжительность ремонтного цикла для каждого типоразмера оборудования устанавливают по Единой системе ППР. [4]

Категорией ремонтной сложности является величина, по которой рассчитывают затраты на ремонт как трудовые, так и материальные. Категорию ремонтной сложности принято обозначать буквой R, перед которой в виде коэффициента проставляется цифра, характеризующая ремонтосложность данного агрегата. [5]

Категорией ремонтной сложности называется величина относительной ремонтной трудоемкости объекта. В качестве эталона ремонтной сложности механизмов принята ремонтосложность токарно-винторезного станка 1К62 с диаметром обработки 400 мм и межцентровым расстоянием 1000 мм. [6]

Зная категории ремонтной сложности оборудования и соответствующие им нормы трудоемкости, можно подсчитать необходимые ремонтные средства ( станки, рабочую силу) и планировать ремонтные работы. [7]

[7]

Зная категории ремонтной сложности оборудования и соответствующие им нормы трудоемкости, нетрудно подсчитать необходимые ремонтные средства ( станки, рабочую силу) и планировать ремонтные работы. [8]

Под категорией ремонтной сложности станка или агрегата понимается показатель, характеризующий трудоемкость работ, выполняемых при капитальном ремонте данного станка или агрегата. [9]

Отдельно определяется категория ремонтной сложности механической и электрической частей оборудования. [10]

В зависимости от Рекомендуемый состав ремонтной бригады: для оборудования 1 – 6 категории сложности – два слесаря; 7 – 15 категории сложности – три слесаря; 15 – 25 категории сложности – четыре слесаря.

[11]

Рекомендуемый состав ремонтной бригады: для оборудования 1 – 6 категории сложности – два слесаря; 7 – 15 категории сложности – три слесаря; 15 – 25 категории сложности – четыре слесаря.

[11]

Трудоемкость капитального ремонта одной категории ремонтной сложности для всех видов оборудования, кроме электротехнического, составляет 54 человеко-часа; при этом на слесарные работы выделяется 30 человеко-часов, на станочные – 20 человеко-часов и на прочие работы – 4 человеко-часа. [12]

Отсюда число, выражающее категорию ремонтной сложности, показывает, во сколько раз трудоемкость ремонта данного аппара – та или машины выше ( ниже) трудоемкости ремонта условного. [13]

В таблице указаны габариты, категория ремонтной сложности и стоимость станков моделей 16К20 и 1М63 с наименьшим расстоянием между центрами. [14]

Для металлорежущих станков, имеющих категорию ремонтной сложности св. [15]

[15]

Страницы: 1 2 3 4

Разработка нормативных документов для ремонта

Машины и аппараты пищевых производств

Категория сложности ремонта, ремонтная единица и нормативы

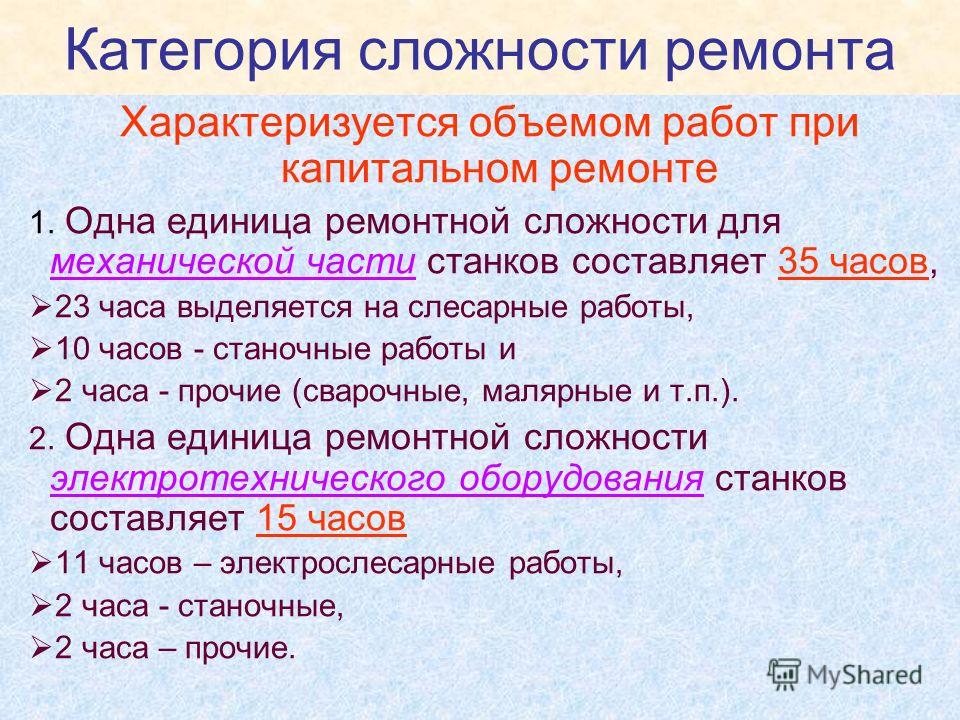

Степень сложности ремонта оборудования, его ремонтные особенности оцениваются в категориях сложности ремонта.

Категория сложности ремонта обозначается буквой R, а ее значение, присвоенное данной машине (агрегату) – коэффициентом перед этой буквой. Например, 1 означает агрегат первой сложности ремонта, 10 – десятой сложности ремонта.

Ремонтные особенности оборудования в целом по предприятию могут быть оценены по средней категории сложности ремонта. Таким образом, показатель является качественным критерием ремонтных особенностей оборудования.

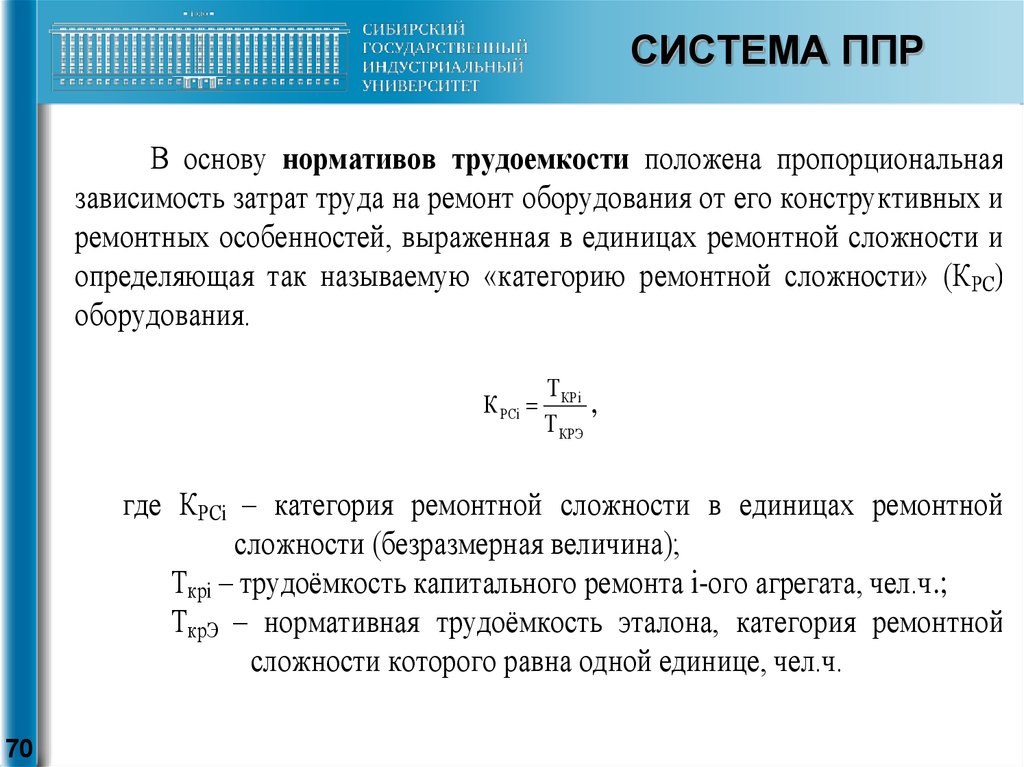

Числовой коэффициент ремонтной сложности для технологического оборудования молочной промышленности определяется как отношение времени в человеко-часах (трудоемкости), затраченного на капитальный ремонт машины, к условной ремонтной единице по формуле:

R = (10. 2)

2)

Г

Где R – категория сложности ремонта машины; TKp – время на капитальный ремонт машины в человеко-часах; г – условная ремонтная единица.

Понятие «условная ремонтная единица» (в дальнейшем «ремонтная единица») введено наряду с категорией сложности для планирования и учета ремонтных работ, а также для различных расчетов.

Одна ремонтная единица для всех видов технологического оборудования молочной промышленности характеризуются трудоемкостью капитального ремонта в 35 человеко-часов.

Количество или сумма ремонтных единиц для каждой машины: (агрегата) записывается в виде коэффициента перед буквой г. Так, например, 5 ремонтных единиц записываются 5г.

Суммой ремонтных единиц пользуются при определении потребного количества рабочих, необходимых для межремонтного обслуживания и выполнения работ по плановым ремонтам, при определений потребного количества материалов и планирования затрат на ремонт.

Трудоемкость ремонта

Под трудоемкостью ремонтных операций понимаются затраты труда на ремонт машины (агрегата), выраженные в человеко-часах.

Трудоемкость зависит от вида и сложности ремонта, конструктивных и технологических особенностей и размеров машины (агрегата).

Трудоемкость среднего ремонта оборудования (Тс), текущего (Гт), осмотра (То) по отношению к трудоемкости капитального ремонта (Тк) выражается следующим выражением:

ТК :ТС: Тг: Т0 = 1,0 : 0,6 : 0,2 : 0,03 (10.4)

Исходя из указанного соотношения и принятой трудоемкости капитального ремонта, трудоемкость на одну условную ремонтную единицу оборудования устанавливается:

Таблица 10.3

|

Примечание: На тех предприятиях, где трудоемкость ремонтных работ ниже рекомендуемых, в основу должны быть заложены уже достигнутые величины. |

Для бесперебойной работы и максимального удобства при изготовлении мясной продукции не обойтись без надежной и качественной специализированной техники.

Посуда вошла в нашу жизнь и обыденность ещё с древних времен, но её покупка и продажа является до сих пор актуальна. За счет высокого качества керамики и длительности эксплуатации, посуда …

Автоматизированная система инструментального обеспечения – система взаимосвязанных элементов, включающая участки подготовки инструмента, его транспортирования, накопления, устройства смены и контроля качества инструмента, обеспечивающие подготовку, хранение, автоматическую установку и замену инструмента.

Руководитель строительства | Добро пожаловать

Автор {{Article.AuthorName}} | {{Article.PublicationDate.slice(6, -2) | дата:’EEEE, MMMM д, г’}}

{{тег}} ,

{{TotalFavorites}} Избранное{{TotalFavorites>1? ‘с’ : ”}}

Данные, наряду с эффективностью и упреждающим профилактическим обслуживанием, являются важным преимуществом использования специализированного программного обеспечения для управления обслуживанием оборудования. Создание эффективных правил обслуживания имеет основополагающее значение для того, чтобы менеджеры могли легко использовать эти данные для отслеживания производительности и принятия решений.

Два кода технического обслуживания, которые необходимы для измерения надежности и эффективности:

- Тип выполняемой работы; и

- Проблема или причина, по которой необходимо выполнить работу.

Система программного обеспечения для управления техническим обслуживанием парка должна фиксировать коды типа и проблемы во время создания каждого запроса на техническое обслуживание, при этом заказчик несет ответственность за точную их регистрацию. В идеале менеджер по техническому обслуживанию должен следить за точностью этих кодов и при необходимости вносить изменения. Правильное использование этих кодов важно для того, чтобы итоговые отчеты, информационные панели и показатели были точными и непротиворечивыми.

Тип — это код, определяющий «что» или характер работы, которую предполагается выполнить. Код проблемы определяет причину, «почему» должна быть выполнена работа. Оба должны быть настроены подрядчиком и установлены во время реализации. Этот образец запроса на техническое обслуживание в программной системе требует от лица, заполняющего его, ввода Типа (№ 1) и Кода проблемы (№ 2).

МЕТОДОЛОГИЯ

Во время внедрения программного обеспечения для управления техническим обслуживанием важно тщательно продумать, как успешно настроить коды, которые будут поддерживать ценные отчеты и показатели, но при этом достаточно просты в использовании в повседневной работе. основа. Задача состоит в том, чтобы получить правильный уровень детализации в структуре кода, а баланс между слишком большим количеством деталей и слишком маленьким будет варьироваться от компании к компании.

основа. Задача состоит в том, чтобы получить правильный уровень детализации в структуре кода, а баланс между слишком большим количеством деталей и слишком маленьким будет варьироваться от компании к компании.

В приведенном ниже примере показана структура со средним уровнем детализации для кодов типа и проблемы.

Кроме того, важно настроить и выбрать правильные типы классификации запросов, связанные с типом, так как это будет управлять определенными показателями. В следующем примере показаны типы работы вместе со связанным типом классификации запросов.

ОТЧЕТНОСТЬ И ПОКАЗАТЕЛИ

Коды типов и проблем могут обеспечить согласованные отчеты программного обеспечения обслуживания. Фильтруемые отчеты упрощают просмотр этой информации для конкретной единицы оборудования, для ряда активов определенного типа или для категории оборудования. Эти коды также помогают менеджеру по техническому обслуживанию ставить цели по повышению надежности и эффективности обслуживания.

Программное обеспечение для технического обслуживания обычно содержит ключевые индикаторы производительности на домашней странице и страницах панели мониторинга, которые непосредственно относятся к типам и измеряют надежность и эффективность обслуживания организации по обслуживанию. Эти ключевые показатели эффективности (KPI) являются прямым результатом типа, выбранного в запросе на техническое обслуживание.

Это примеры метрик, созданных типом классификации запроса, связанным с типом. Два верхних показателя рассчитываются по количеству элементов заказа на работу, а два нижних — это количество рабочих часов, указанное для элемента заказа на работу. Метрика отображается за предыдущий месяц. Менеджеры по техническому обслуживанию также могут изменять диапазоны дат и даже фильтровать метрику для получения других результатов. Например, установка фильтра по определенной категории оборудования или типу оборудования.

В другом примере коды обслуживания, последовательно вводимые в запросах на обслуживание, также могут управлять KPI, показывающим процент трудозатрат по типу. Это может быть отфильтровано для любого определенного периода времени.

Это может быть отфильтровано для любого определенного периода времени.

Кроме того, существуют отчеты, которые можно фильтровать для отображения различных данных в зависимости от типа и/или кода проблемы. Несколькими примерами отчетов, содержащих эту информацию, являются список рабочих заданий, отчет о стоимости элемента рабочего задания, список запросов на ремонт и отчет о показателях технического обслуживания. Это всего лишь несколько примеров. Благодаря эффективной и согласованной структуре кодов обслуживания возможности почти не ограничены, и менеджеры по обслуживанию могут создавать отчеты без чрезмерного ручного труда.

Типы технического обслуживания: сравнение

Виды технического обслуживания

Хорошо известно, что миллиарды долларов ежегодно теряются из-за незапланированных простоев и низкого качества активов. В бесконечной борьбе с этой статистикой организации внедряют один из множества типов обслуживания, часто комбинируя два или более. Определения типов технического обслуживания варьируются в зависимости от отрасли, что может привести к путанице при различении таких вещей, как профилактическое и профилактическое обслуживание, среди прочего.

Определения типов технического обслуживания варьируются в зависимости от отрасли, что может привести к путанице при различении таких вещей, как профилактическое и профилактическое обслуживание, среди прочего.

Большинство видов технического обслуживания подпадают под две основные категории: профилактическое и корректирующее. Профилактическое обслуживание — это когда вы активно инициируете задачи и планы обслуживания, чтобы предотвратить возникновение сбоев. В дополнение к предотвращению отказов профилактическое обслуживание может иметь целью минимизировать последствия отказа или определить риск возникновения отказа.

Корректирующее обслуживание происходит после возникновения сбоя. На данный момент ваша команда в основном возвращает актив в рабочее состояние. Чтобы уточнить, корректирующее обслуживание может быть преднамеренным в форме стратегии обслуживания до отказа, которая будет обсуждаться ниже.

Давайте рассмотрим наиболее распространенные виды технического обслуживания, используемые в производственной и перерабатывающей отраслях.

- Профилактическое обслуживание. Профилактическое обслуживание — это установившаяся процедура периодического осмотра оборудования, выявления мелких проблем и их устранения до того, как они перерастут в серьезные проблемы. Основная цель профилактического обслуживания — отсутствие простоев. Эта цель преследуется с использованием трех задач: увеличить срок службы оборудования, сократить критические поломки оборудования и свести к минимуму производственные потери из-за отказа оборудования.

Есть несколько видов обслуживания, которые относятся к категории профилактического обслуживания. К ним относятся:

- Обслуживание на основе использования, , которое использует триггеры на основе фактического использования каждого актива. Отслеживание использования активов с помощью мониторов оборудования позволяет менеджерам по техническому обслуживанию устанавливать график профилактического обслуживания в соответствии с заданными параметрами.

- Предписывающее обслуживание очень похоже на профилактическое обслуживание, но оно использует программное обеспечение машинного обучения, такое как искусственный интеллект (ИИ) и Интернет вещей (IoT), чтобы помочь планировать задачи профилактического обслуживания.

Для более подробного изучения типов профилактического обслуживания, разработки программы профилактического обслуживания, инструментов профилактического обслуживания и многого другого перейдите по ссылке в начале этого раздела.

- Профилактическое обслуживание. Профилактическое обслуживание — это техническое обслуживание, при котором отслеживается производительность и состояние оборудования в нормальных условиях эксплуатации, чтобы снизить вероятность отказов. Подобно профилактическому обслуживанию (некоторые люди даже относят его к категории профилактического обслуживания) и тесно связано с техническое обслуживание на основе состояния (CBM) , цель профилактического обслуживания заключается в названии: сначала предсказать, когда могут произойти сбои, а затем предотвратить сбой посредством планового корректирующего обслуживания.

Несмотря на то, что во многих организациях используется как профилактическое, так и профилактическое обслуживание (согласно недавнему опросу Reliable Plant, 76% используют профилактическое обслуживание, а 65% — прогнозное), есть несколько ключевых отличий.

В частности, профилактическое обслуживание не требует аспекта мониторинга состояния, который требуется для профилактического обслуживания. Это означает, что профилактическое техническое обслуживание использует технологии, основанные на состоянии, такие как инфракрасная термография, акустический мониторинг, анализ вибрации и анализ масла. Еще одно ключевое отличие состоит в том, что профилактическое обслуживание включает проверку и выполнение обслуживания активов независимо от того, нуждается ли оборудование в обслуживании (график обслуживания основан на триггере). Профилактическое обслуживание не делает.

В частности, профилактическое обслуживание не требует аспекта мониторинга состояния, который требуется для профилактического обслуживания. Это означает, что профилактическое техническое обслуживание использует технологии, основанные на состоянии, такие как инфракрасная термография, акустический мониторинг, анализ вибрации и анализ масла. Еще одно ключевое отличие состоит в том, что профилактическое обслуживание включает проверку и выполнение обслуживания активов независимо от того, нуждается ли оборудование в обслуживании (график обслуживания основан на триггере). Профилактическое обслуживание не делает.Ниже приведена диаграмма, показывающая, как техническое обслуживание по состоянию связано с профилактическим и упреждающим обслуживанием. Здесь профилактическое обслуживание является одной из двух сторон, вытекающих из CBM: упреждающая сторона, которая фокусируется на поиске основной причины сбоя, и прогнозирующая сторона, которая концентрируется на симптомах сбоя и неисправностях.

Для получения дополнительных сведений о диагностическом обслуживании, технологии диагностического обслуживания и многом другом щелкните ссылку в начале этого раздела.

- Техническое обслуживание, ориентированное на надежность (RCM). Обслуживание, ориентированное на надежность, — это процесс выявления потенциальных проблем с вашим оборудованием и определения того, что вы должны сделать, чтобы эти активы продолжали работать с максимальной производительностью. Другими словами, вы анализируете поломки, чтобы определить правильные методы обслуживания и индивидуальные графики обслуживания для каждого отдельного актива.

Обслуживание, ориентированное на обеспечение надежности, иногда путают с профилактическим обслуживанием, но есть одно ключевое отличие: профилактическое обслуживание не избирательно, как RCM, что делает его менее эффективным. Поскольку RCM рассматривает каждый актив индивидуально, неэффективность снижается за счет назначения задач обслуживания, адаптированных для каждой единицы оборудования.

Техническое обслуживание, ориентированное на надежность, использует общий рабочий процесс, состоящий из четырех этапов: выберите актив, оцените актив, определите тип обслуживания и повторите процесс. Критерии оценки реализации программы RCM задают семь вопросов:

- Насколько хорошо должно работать это оборудование?

- В каких случаях это оборудование может выйти из строя?

- Что вызывает каждую неудачу?

- Что происходит, когда происходит сбой?

- Почему важна каждая неудача?

- Какие задачи (упреждающие) необходимо выполнить, чтобы предотвратить эти сбои?

- Что делать, если не удается найти подходящую профилактическую задачу?

Щелкните ссылку в начале этого раздела, чтобы узнать больше об обслуживании, ориентированном на надежность, в том числе о том, как внедрить RCM, реальных примерах из практики организаций, внедривших программу RCM, и многом другом.

- Общее техническое обслуживание (TPM).

Полное производственное техническое обслуживание — это процесс использования машин, оборудования, сотрудников и вспомогательных процессов для поддержания и улучшения целостности производства и качества системы. Целью программы TPM является повышение общей эффективности оборудования (OEE) путем формирования небольших междисциплинарных групп для решения основных задач, таких как профилактическое и автономное техническое обслуживание, обучение операторов машин и стандартизация рабочих процессов. Полное продуктивное обслуживание сосредоточено на всех отделах организации, обеспечивая эффективное и действенное использование средств производства.

Полное производственное техническое обслуживание — это процесс использования машин, оборудования, сотрудников и вспомогательных процессов для поддержания и улучшения целостности производства и качества системы. Целью программы TPM является повышение общей эффективности оборудования (OEE) путем формирования небольших междисциплинарных групп для решения основных задач, таких как профилактическое и автономное техническое обслуживание, обучение операторов машин и стандартизация рабочих процессов. Полное продуктивное обслуживание сосредоточено на всех отделах организации, обеспечивая эффективное и действенное использование средств производства.Полное продуктивное обслуживание считается скорее процессом, чем программой, а также процессом улучшения операций, а не полномасштабной программой обслуживания. Это также не быстрое решение, поскольку для достижения максимальной выгоды от высококачественного процесса TPM требуются годы; тем не менее, вы можете увидеть результаты сразу.

Полное продуктивное техническое обслуживание включает в себя бережливое производство и методы системы 5-S из ее международно признанного эталона, состоящего из восьми столпов: автономное обслуживание, целенаправленное улучшение, плановое обслуживание, качественное обслуживание, раннее управление оборудованием, обучение и образование, безопасность, здоровье и окружающая среда, и TPM в администрировании.

Внедрение TPM включает пять этапов:

- Определить пилотную зону

- Восстановление оборудования до идеального рабочего состояния

- Мера OEE

- Устранить/уменьшить крупные потери

- Выполнение планового технического обслуживания

Щелкните ссылку в начале этого раздела, чтобы узнать больше о TPM, в том числе о восьми столпах TPM, о том, как его внедрить, как поддерживать процесс TPM и многое другое.

- Автономное обслуживание. Автономное техническое обслуживание — это стратегия технического обслуживания, состоящая из обучения операторов непрерывному мониторингу своего оборудования, внесению корректировок и выполнению мелких задач по техническому обслуживанию для повышения эффективности.

Это делается вместо того, чтобы выделять техников по обслуживанию для регулярного планового обслуживания, освобождая их для более важных и неотложных задач обслуживания.

Это делается вместо того, чтобы выделять техников по обслуживанию для регулярного планового обслуживания, освобождая их для более важных и неотложных задач обслуживания.Автономное техническое обслуживание основано на двух основных принципах: предотвращение износа оборудования за счет надлежащей эксплуатации и приведение оборудования в состояние «как новое» и поддержание его в состоянии «как новое» за счет восстановления и надлежащего управления. Это требует от операторов овладения такими навыками, как обнаружение отклонений от нормы путем понимания компонентов машины, внесения улучшений, выявления проблем с качеством и выяснения причин проблем с качеством.

Внедрение автономного обслуживания включает семь этапов: повышение уровня знаний оператора, первоначальная очистка и осмотр машины, устранение причины загрязнения и улучшение доступа, разработка стандартов смазки и осмотра, осмотр и мониторинг, стандартизация визуального обслуживания и постоянное совершенствование.

Чтобы получить более подробную информацию об автономном обслуживании, о том, как его внедрить и поддерживать, щелкните ссылку в начале этого раздела.

- Обслуживание до отказа (RTF). Обслуживание до отказа — это незапланированный реактивный тип обслуживания, который обычно представляет собой преднамеренную стратегию, предназначенную для минимизации затрат. Организации могут принять план RTF для таких вещей, как одноразовые активы (машины с одноразовыми деталями, предназначенными для замены, а не ремонта), некритические активы, такие как инструменты, долгосрочные активы или активы, которые не подвержены износу или вряд ли изнашиваются. выходят из строя в нормальных условиях эксплуатации или активы, которые демонстрируют случайные схемы отказов, которые невозможно предсказать.

Предостережение относительно обслуживания RTF заключается в том, что оно требует здравого смысла. Знать, когда следует маркировать что-то как массовый сбой, а не ремонтировать его, является частью набора навыков, который приходит с обслуживанием RTF. Это может представлять некоторый риск, поскольку активы не контролируются, в результате чего организация может столкнуться с незапланированными простоями, когда что-то сломается.

Однако при внедрении на правильных активах с разумным планированием действий в случае неизбежных сбоев RTF может сэкономить время и деньги, не заменяя неработающее оборудование.

Техническое обслуживание машин и параллели с человеческим телом

Когда речь идет о типах обслуживания, методах и стоимости, основные виды обслуживания можно сравнить с человеческим телом, чтобы получить представление об эквивалентной задаче «обслуживания тела». В приведенной ниже таблице используется пример объекта по производству электроэнергии, который сравнивается с человеческим сердцем.

Типы триггеров обслуживания

Триггеры обслуживания можно установить и использовать с несколькими типами обслуживания. Триггеры отказа используются с планами обслуживания до отказа или реактивными планами обслуживания. Прогностическое обслуживание использует такие вещи, как временные триггеры в форме предупреждений, чтобы попытаться предотвратить возникновение сбоя. Другие триггеры, которые будут обсуждаться, включают триггеры, основанные на событиях, использовании и условиях.

Другие триггеры, которые будут обсуждаться, включают триггеры, основанные на событиях, использовании и условиях.

- Триггеры пробоя. Как упоминалось ранее, аварийные триггеры используются в программах обслуживания до отказа или в программах реактивного обслуживания. Когда актив перестает работать, срабатывает оповещение, которое назначает заказ на техническое обслуживание для ремонта актива и восстановления его нормального рабочего состояния.

Триггеры отказа обычно полезны только тогда, когда организация использует группу недорогого, легко заменяемого оборудования и имеет на складе запасные части и узлы, которые можно легко и просто заменить, максимально сводя к минимуму время простоя. Использование триггеров разбивки похоже на игру в кошки-мышки; отсутствие необходимости планировать техническое обслуживание позволяет сократить бюджет на техническое обслуживание, но это также означает, что у вас всегда должны быть запасные части и оборудование, а также персонал для устранения неполадок.

Такое хранение запасов противоречит принципам бережливого производства, таким как «точно вовремя» (JIT), которые предназначены для сокращения удерживаемых запасов.

Такое хранение запасов противоречит принципам бережливого производства, таким как «точно вовремя» (JIT), которые предназначены для сокращения удерживаемых запасов. - Триггеры на основе времени. Возможно, наиболее часто используемые триггеры обслуживания основаны на времени. Они связаны с программным обеспечением для планирования технического обслуживания, таким как компьютеризированная система управления техническим обслуживанием (CMMS), и выдают предупреждения на основе заданного интервала времени. Триггеры на основе времени используются в программах профилактического и профилактического обслуживания для простых задач, таких как смазка шестерен или планирование осмотра. Например, когда срок выполнения актива составляет 14 дней, срабатывает предупреждение о его обслуживании. Вне производственных условий триггером, основанным на времени, будет замена воздушных фильтров вашей системы отопления, вентиляции и кондиционирования воздуха (HVAC) каждые три месяца.

- Триггеры на основе использования. Подобно триггерам, основанным на времени, триггеры, основанные на использовании, полагаются на заранее определенную метрику, основанную на использовании рассматриваемого актива, независимо от периода времени. В отличие от триггеров, основанных на времени, которые выполняются регулярно, независимо от состояния машины, триггеры, основанные на использовании, означают, что актив получает техническое обслуживание только после того, как он выполнил определенный объем обслуживания.

Точно так же, как ваш автомобиль меняет масло каждые 5000 миль, любая машина, которая выполняет операции, ограниченные по времени или количеству, может быть настроена с помощью триггера на основе использования. Показания счетчиков можно добавить в CMMS и использовать для установки предупреждений при достижении желаемого количества или значения. Триггеры, основанные на использовании, — отличный способ обслуживания оборудования с нерегулярными графиками и чаще всего используются в программах профилактического или профилактического обслуживания.

- Триггеры на основе событий. Триггеры событий можно использовать для реагирования и оценки оборудования или объектов после возникновения таких событий, как пожар или наводнение. Например, необходимость планировать и выполнять проверки электрической системы и инфраструктуры после наводнения может управляться CMMS, при этом система предупреждает группу технического обслуживания о таких задачах. Хотя триггеры на основе событий срабатывают после того, как событие произошло, не все они могут быть напрямую связаны с самим событием. Большинство триггеров, основанных на событиях, действуют как последующие проверки события.

- Триггеры на основе условий. Триггеры на основе условий используются в соответствии с оценкой отдельного актива. Оценка используется, чтобы определить, приемлемо ли для актива продолжать работу или необходимо техническое обслуживание. Это более подробный вариант, поскольку он требует, чтобы обслуживающий персонал имел практические знания об активе, чтобы принять обоснованное решение о его состоянии.

Состояние оборудования можно оценить дистанционно. Датчики, размещенные на объекте для мониторинга таких параметров, как температура, вибрация и шум, можно использовать в качестве оповещений, инициируемых условиями. Например, если датчик замечает всплеск температуры, превышающий заданный диапазон, отправляется предупреждение для планирования проверки.

Современные технологии технического обслуживания

Одним из главных ключей к успеху производителей в области оперативного обслуживания является использование данных, предоставляемых современными технологиями. Для этого требуется новое решение по техническому обслуживанию, чтобы обеспечить организацию и бесперебойную работу активов, сотрудников и процессов.

Технологические достижения наиболее распространены в мониторинге состояния в форме упреждающего и профилактического обслуживания. При таких видах технического обслуживания такие технологии, как анализ масла, анализ вибрации, термография и анализ тока двигателя, могут помочь определить основные причины и признаки отказов, найти преимущества, такие как продление срока службы машины и раннее обнаружение неисправностей, а также уменьшить количество и влияние отказов.

Сегодняшняя технологическая революция в обрабатывающей промышленности привела к меньшему количеству ошибок и дефектов, оптимизации производства и снижению затрат на оплату труда. Автоматизированные датчики, которые могут постоянно контролировать оборудование, являются одними из самых больших улучшений. Их можно не только использовать для различных видов обслуживания, но и генерировать огромные объемы данных, которые можно анализировать и использовать для улучшения процессов.

Решения CMMS могут помочь использовать все эти данные и интегрировать их с четырьмя ключевыми аспектами современной стратегии технологии технического обслуживания: использование профилактического обслуживания, сосредоточение внимания на данных и IoT, управлении запасами и улучшении циклов для дальнейшего успеха.

Тенденции современных технологий технического обслуживания

- Промышленный Интернет вещей: Как обсуждалось ранее, Интернет вещей, а точнее промышленный Интернет вещей (IIoT), представляет собой современную форму автоматизированного сбора данных с использованием сети беспроводных датчиков.

Сегодня недорогие многоцелевые датчики стали доступнее, чем когда-либо. Они могут быть объединены в различные сети датчиков на нескольких промышленных объектах и использоваться для автоматического сбора данных об обслуживании. Это устраняет необходимость в дорогостоящих и трудоемких ручных данных, которые подвержены человеческим ошибкам.

Сегодня недорогие многоцелевые датчики стали доступнее, чем когда-либо. Они могут быть объединены в различные сети датчиков на нескольких промышленных объектах и использоваться для автоматического сбора данных об обслуживании. Это устраняет необходимость в дорогостоящих и трудоемких ручных данных, которые подвержены человеческим ошибкам. - Дополненная реальность (AR): Дистанционное обслуживание и обучение начинают получать преимущества от AR благодаря возможности предлагать удаленные инструкции. Такой индивидуальный подход позволяет настраивать задачи технического обслуживания в соответствии с пониманием и уровнем навыков сотрудника. Дополненная реальность может облегчить обучение, проводимое поставщиком оборудования или старшим обслуживающим персоналом, с помощью кибер-презентации, которая показывает, как выполнять задачу.

Несмотря на то, что это все еще зарождающаяся тенденция, использование AR для обучения набирает популярность из-за возрастающей сложности промышленного оборудования.

Дополненная реальность может облегчить нагрузку на обслуживающий персонал, пытающийся не отставать от изменений в новом оборудовании, включая технологически продвинутые возможности, которые сопровождают каждый актив. Уже есть несколько поставщиков, которые предлагают масштабные решения AR для задач обслуживания, и провайдеры IIoT, которые предоставляют AR как часть пакетного пакета.

Дополненная реальность может облегчить нагрузку на обслуживающий персонал, пытающийся не отставать от изменений в новом оборудовании, включая технологически продвинутые возможности, которые сопровождают каждый актив. Уже есть несколько поставщиков, которые предлагают масштабные решения AR для задач обслуживания, и провайдеры IIoT, которые предоставляют AR как часть пакетного пакета. - Обслуживание как услуга (MaaS): MaaS — довольно новая парадигма для мира обслуживания. По сути, это включает в себя предоставление услуг по техническому обслуживанию по запросу. С помощью MaaS поставщик может взимать плату с оператора установки в соответствии с услугами по техническому обслуживанию, которые он / она фактически использует, вместо фиксированной платы за обслуживание. Поставщики делают это, собирая и обрабатывая большие объемы данных, сохраняя их в облаке и планируя задачи на основе этих данных. Услуги включают в себя:

- прогнозирование срока службы актива или предоставление сведений об оптимальных интервалах обслуживания;

- предоставление руководств по обслуживанию, видеороликов и интерактивной поддержки виртуальной реальности (VR) и AR;

- настройка информационных технологий (ИТ) и других систем предприятия на основе результатов анализа; и

- предоставление подробной статистики и отчетов по технике.

2

2

В частности, профилактическое обслуживание не требует аспекта мониторинга состояния, который требуется для профилактического обслуживания. Это означает, что профилактическое техническое обслуживание использует технологии, основанные на состоянии, такие как инфракрасная термография, акустический мониторинг, анализ вибрации и анализ масла. Еще одно ключевое отличие состоит в том, что профилактическое обслуживание включает проверку и выполнение обслуживания активов независимо от того, нуждается ли оборудование в обслуживании (график обслуживания основан на триггере). Профилактическое обслуживание не делает.

В частности, профилактическое обслуживание не требует аспекта мониторинга состояния, который требуется для профилактического обслуживания. Это означает, что профилактическое техническое обслуживание использует технологии, основанные на состоянии, такие как инфракрасная термография, акустический мониторинг, анализ вибрации и анализ масла. Еще одно ключевое отличие состоит в том, что профилактическое обслуживание включает проверку и выполнение обслуживания активов независимо от того, нуждается ли оборудование в обслуживании (график обслуживания основан на триггере). Профилактическое обслуживание не делает.

Полное производственное техническое обслуживание — это процесс использования машин, оборудования, сотрудников и вспомогательных процессов для поддержания и улучшения целостности производства и качества системы. Целью программы TPM является повышение общей эффективности оборудования (OEE) путем формирования небольших междисциплинарных групп для решения основных задач, таких как профилактическое и автономное техническое обслуживание, обучение операторов машин и стандартизация рабочих процессов. Полное продуктивное обслуживание сосредоточено на всех отделах организации, обеспечивая эффективное и действенное использование средств производства.

Полное производственное техническое обслуживание — это процесс использования машин, оборудования, сотрудников и вспомогательных процессов для поддержания и улучшения целостности производства и качества системы. Целью программы TPM является повышение общей эффективности оборудования (OEE) путем формирования небольших междисциплинарных групп для решения основных задач, таких как профилактическое и автономное техническое обслуживание, обучение операторов машин и стандартизация рабочих процессов. Полное продуктивное обслуживание сосредоточено на всех отделах организации, обеспечивая эффективное и действенное использование средств производства.

Это делается вместо того, чтобы выделять техников по обслуживанию для регулярного планового обслуживания, освобождая их для более важных и неотложных задач обслуживания.

Это делается вместо того, чтобы выделять техников по обслуживанию для регулярного планового обслуживания, освобождая их для более важных и неотложных задач обслуживания.

Такое хранение запасов противоречит принципам бережливого производства, таким как «точно вовремя» (JIT), которые предназначены для сокращения удерживаемых запасов.

Такое хранение запасов противоречит принципам бережливого производства, таким как «точно вовремя» (JIT), которые предназначены для сокращения удерживаемых запасов.

Сегодня недорогие многоцелевые датчики стали доступнее, чем когда-либо. Они могут быть объединены в различные сети датчиков на нескольких промышленных объектах и использоваться для автоматического сбора данных об обслуживании. Это устраняет необходимость в дорогостоящих и трудоемких ручных данных, которые подвержены человеческим ошибкам.

Сегодня недорогие многоцелевые датчики стали доступнее, чем когда-либо. Они могут быть объединены в различные сети датчиков на нескольких промышленных объектах и использоваться для автоматического сбора данных об обслуживании. Это устраняет необходимость в дорогостоящих и трудоемких ручных данных, которые подвержены человеческим ошибкам. Дополненная реальность может облегчить нагрузку на обслуживающий персонал, пытающийся не отставать от изменений в новом оборудовании, включая технологически продвинутые возможности, которые сопровождают каждый актив. Уже есть несколько поставщиков, которые предлагают масштабные решения AR для задач обслуживания, и провайдеры IIoT, которые предоставляют AR как часть пакетного пакета.

Дополненная реальность может облегчить нагрузку на обслуживающий персонал, пытающийся не отставать от изменений в новом оборудовании, включая технологически продвинутые возможности, которые сопровождают каждый актив. Уже есть несколько поставщиков, которые предлагают масштабные решения AR для задач обслуживания, и провайдеры IIoT, которые предоставляют AR как часть пакетного пакета.