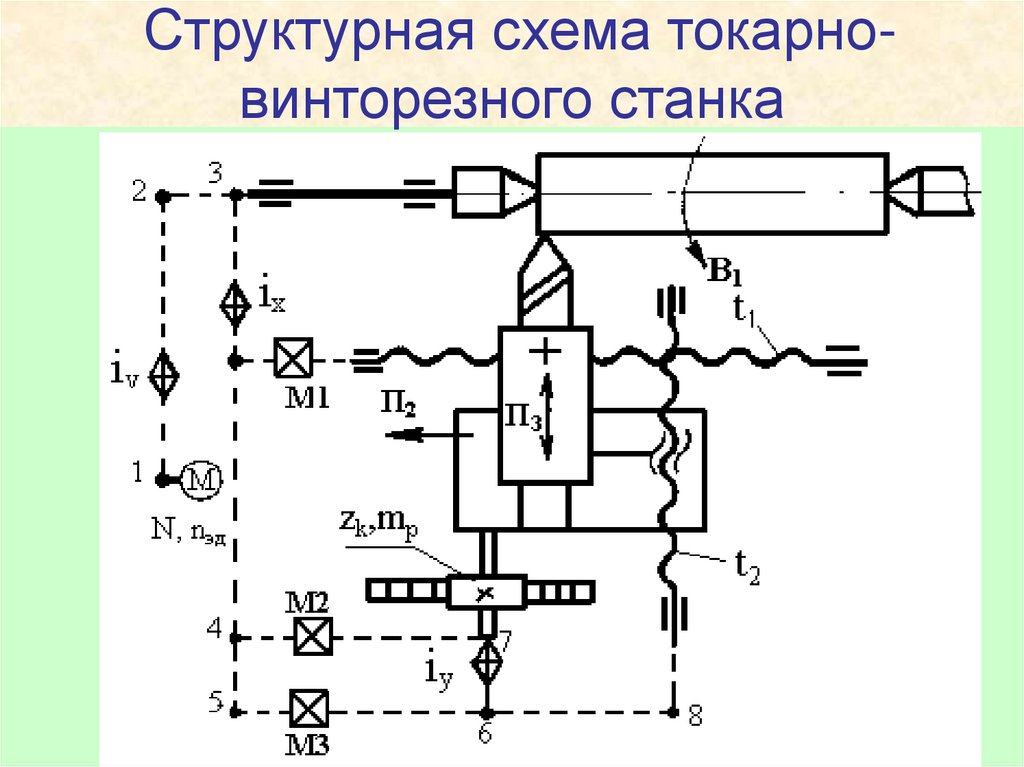

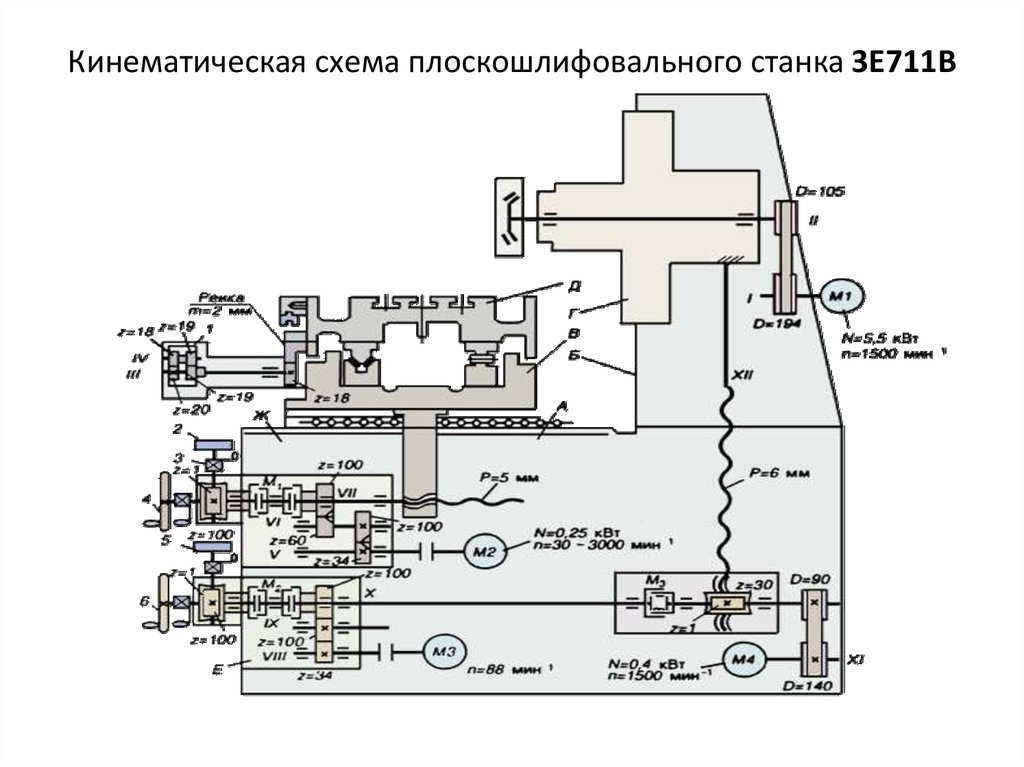

10.2.3. Кинематические схемы металлорежущих станков

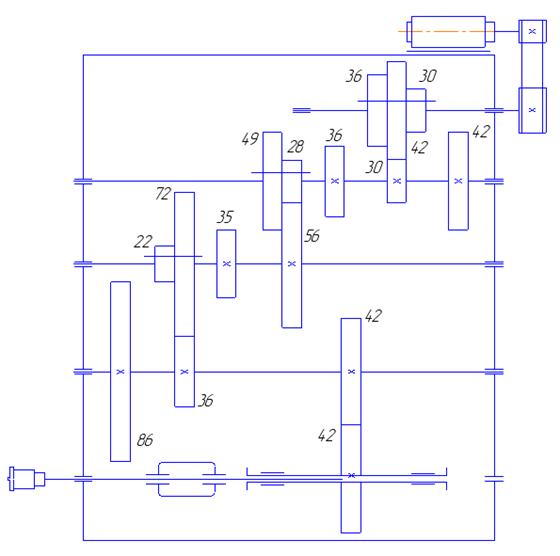

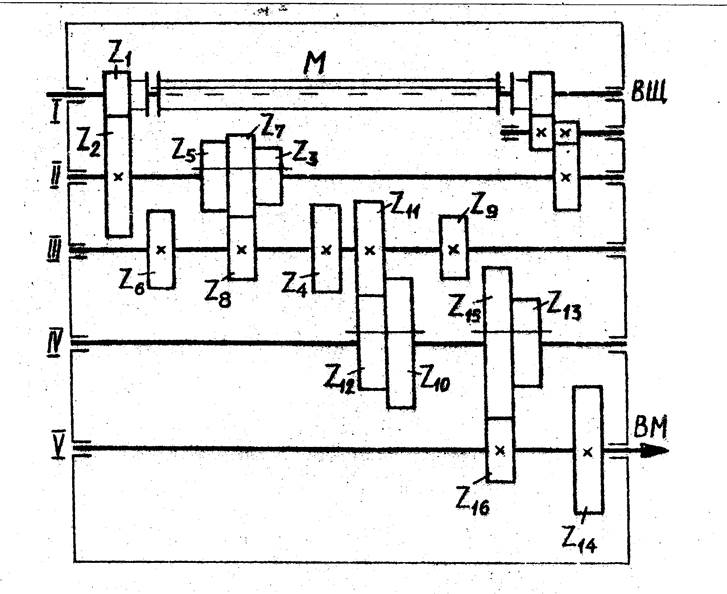

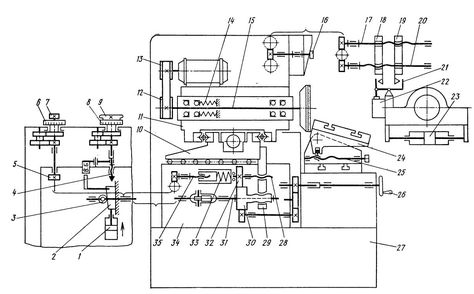

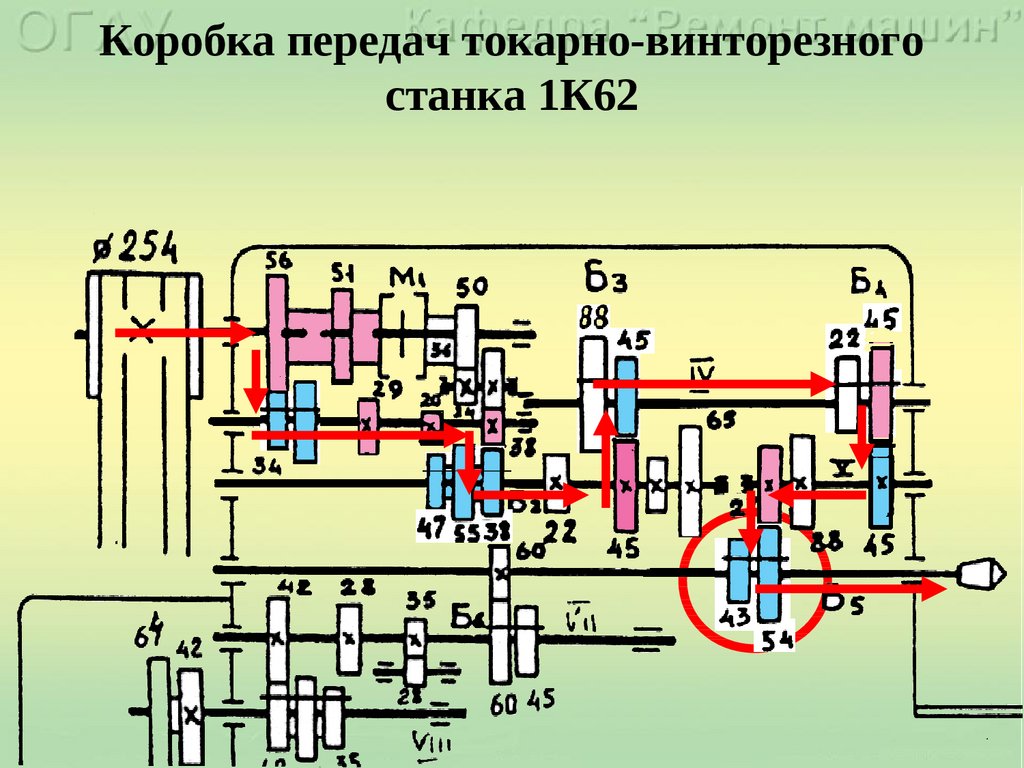

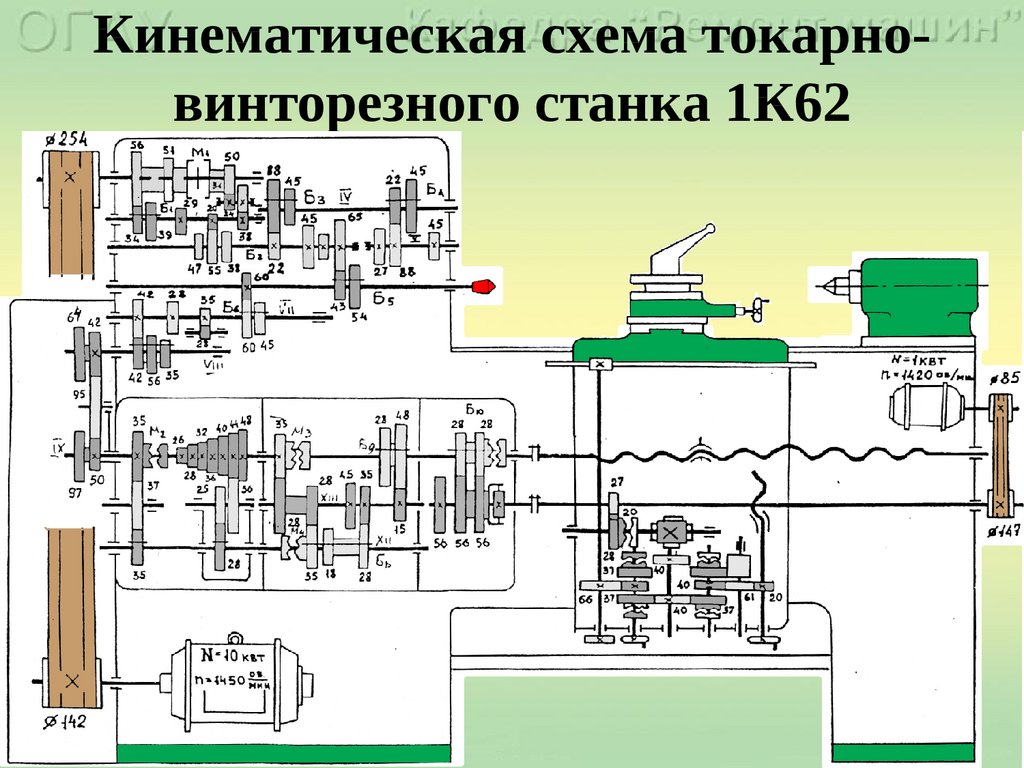

Под кинематической схемой металлорежущего станка понимают условное изображение всех механизмов и передач, которые передают движение от привода к исполнительным органам станка.

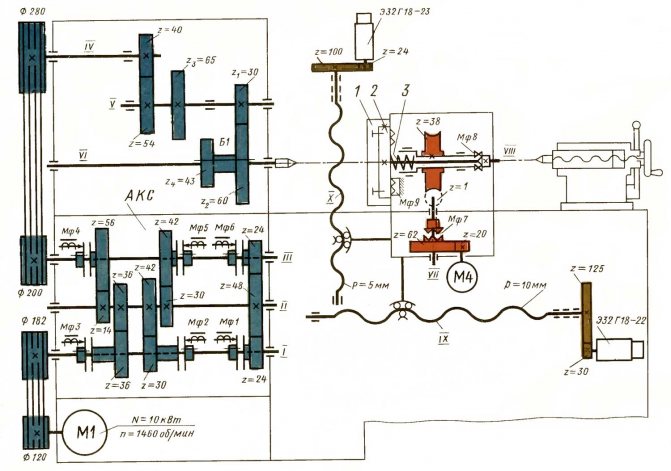

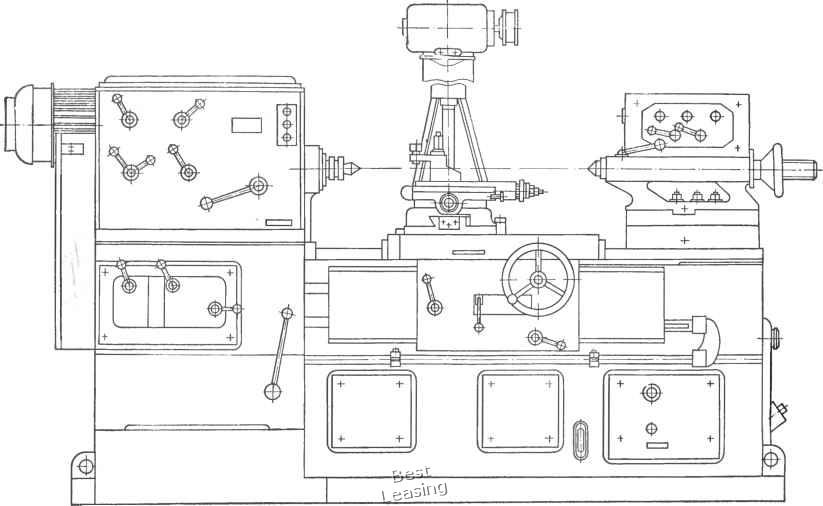

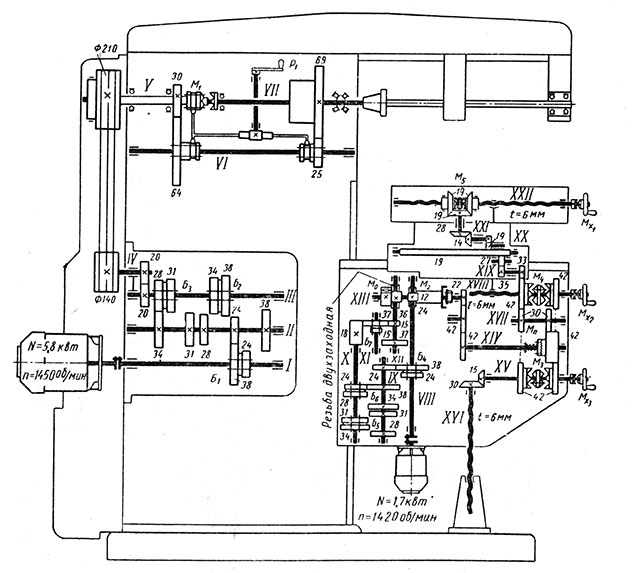

Кинематическая цепь главного движения. Привод главного движения станка модели 1А616 (рис. 10.9) состоит из коробки скоростей, смонтированной в передней тумбе, и механизма перебора, смонтированного вместе со шпинделем в передней бабке.

Рис. 10.9. Кинематическая схема токарно-винторезного станка 1А616

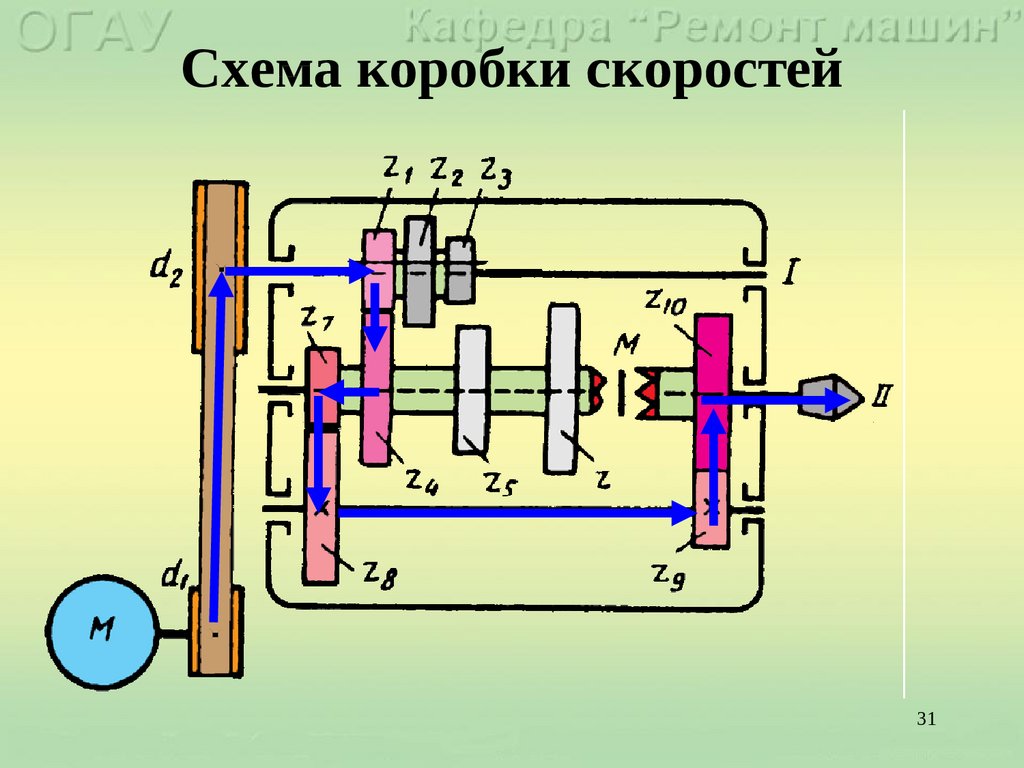

Движение с вала I электродвигателя (N = 4,5 кВт; n = 1440 об/мин) передается на вал II через клиноременную передачу с диаметрами шкивов 135–168 мм; на вал III – через зубчатые передачи 41–26, 39–31, 14–55. Вал III имеет три частоты вращения.

С вала III на вал IV движение передается через зубчатые передачи

Вал IV имеет

12 частот вращения. Скорости переключаются

блоками Б1, Б2, Б3 и зубчатым колесом z = 55, сидящими

на валах на скользящих шпонках.

Вал IV имеет

12 частот вращения. Скорости переключаются

блоками Б1, Б2, Б3 и зубчатым колесом z = 55, сидящими

на валах на скользящих шпонках.С вала IV движение клиноременной передачей с диаметрами шкивов 174–174 мм передается полому валу V, а далее через зубчатые передачи 34–68 и 20–80 – на шпиндель VII. Переключением муфты М1 влево вращение вала V передается шпинделю VII. Шпиндель станка имеет 24 частоты вращения (11–2240 об/мин).

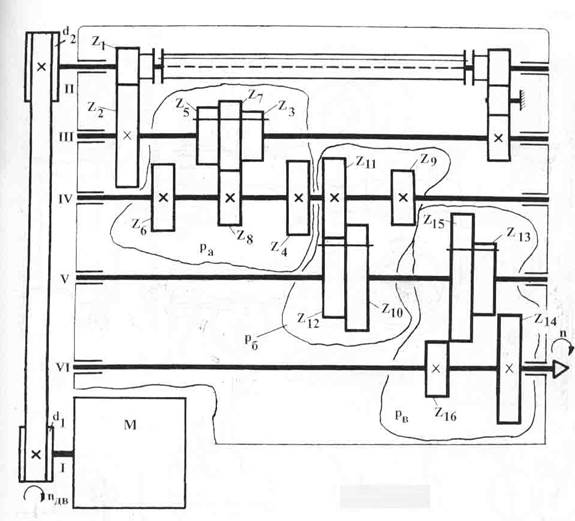

Кинематическая цепь подачи. Цепь движения подачи суппортов станка начинается с вала VII (шпинделя). Движение с вала VII на вал X передается через реверсивный механизм зубчатыми передачами 34–44–22–34 или 34–44–44–34. Переключение колеса z = 34 на скользящей шпонке

реверсирует направление движения подач суппортов, с вала X движение передается на ведущий вал XII коробки подач через передачи 30–66–36.

Включением муфт М2 и М3 и переключением блоков Б5, Б6, Б7 и Б8 коробки подач движение с вала XII передается через соответствующие зубчатые передачи на ходовой валик XXI станка. Механизм коробки подач обеспечивает 48 частот вращения ходового валика. Однако вследствие близкого совпадения ряда частот вращения практически коробка подач обеспечивает только 22 частоты вращения ходового валика и, следовательно, 22 продольные или поперечные подачи.

С ходового валика XXI движение передается на вал XXII фартука станка червячной передачей 2–35. Включением муфты М6 движение передается с вала XXII через зубчатые передачи 31–53 и 27–53 на вал XXIV

Кинематическая цепь нарезания резьбы. При нарезании резьб с шагом до 6 мм движение в коробку подач передается от шпинделя. Резьбы с более крупным шагом нарезают при включенном переборе с использованием звена увеличения шага. Для этого блок Б4 смещают вправо, пока зубчатое колесо z = 44 не войдет в зацепление с колесом z = 34, закрепленным на валу V. В этом случае движение в коробку подач передается от вала V; с вала X на вал XII коробки подач – через блоки С1 и С 2 сменных зубчатых колес.

При

нарезании дюймовых резьб кулачковую

муфту М2 выключают. Колесо z =

51 зацеплено с колесом z =

30 вала XII,

а колесо z =

39 вала XV введено

в зацепление c колесом z =

39 блока 22–39,

свободно сидящим на валу XIV.

При нарезании метрических и модульных

резьб включают муфту М2, колесо z =

51 выводят из зацепления, а колесо z =

39 перемещают по валу XV вправо

до зацепления с колесом z =

39, жестко закрепленным на валу XIV.

Суппорт станка при нарезании резьб получает движение от коробки подач через кулачковую муфту M4, промежуточный валик XVIII и ходовой винт XX.

Кинематические схемы металлорежущих станков — Студопедия

Поделись с друзьями

Под кинематической схемой металлорежущего станка понимают условное изображение всех механизмов и передач, которые передают движение от привода к исполнительным органам станка.

Кинематическая цепь главного движения.Привод главного движения станка модели 1А616 (рис. 10.9) состоит из коробки скоростей, смонтированной в передней тумбе, и механизма перебора, смонтированного вместе со шпинделем в передней бабке.

Рис. 10.9. Кинематическая схема токарно-винторезного станка 1А616

Движение с вала I электродвигателя (N = 4,5 кВт; n = 1440 об/мин) передается на вал II через клиноременную передачу с диаметрами шкивов 135–168 мм; на вал III – через зубчатые передачи 41–26, 39–31, 14–55. Вал III имеет три частоты вращения.

Вал III имеет три частоты вращения.

С вала III на вал IV движение передается через зубчатые передачи 14– 44, 19–38, 26–32, 31–25. Вал IV имеет 12 частот вращения. Скорости переключаются блоками Б1, Б2, Б3 и зубчатым колесом z = 55, сидящими на валах на скользящих шпонках.

С вала IV движение клиноременной передачей с диаметрами шкивов 174–174 мм передается полому валу V, а далее через зубчатые передачи 34–68 и 20–80 – на шпиндель VII. Переключением муфты М1 влево вращение вала V передается шпинделю VII. Шпиндель станка имеет 24 частоты вращения (11–2240 об/мин).

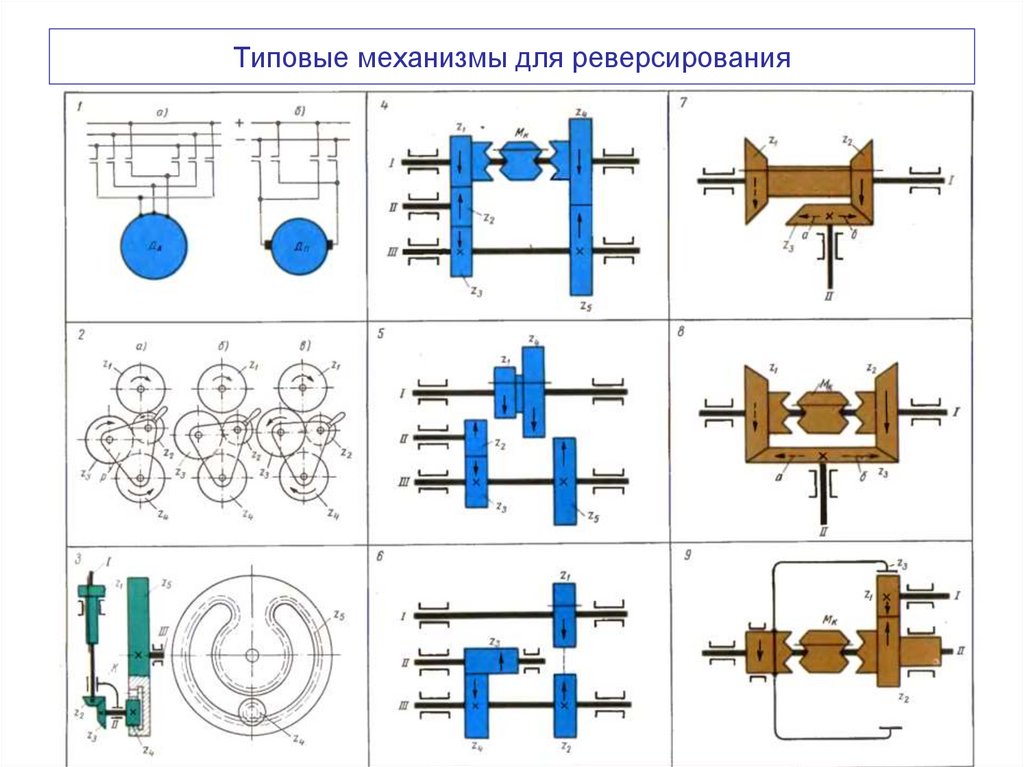

Кинематическая цепь подачи.Цепь движения подачи суппортов станка начинается с вала VII (шпинделя). Движение с вала VII на вал X передается через реверсивный механизм зубчатыми передачами 34–44–22–34 или 34–44–44–34. Переключение колеса z = 34 на скользящей шпонке

реверсирует направление движения подач суппортов, с вала X движение передается на ведущий вал XII коробки подач через передачи

Включением муфт М2 и М3 и переключением блоков Б5, Б6, Б7 и Б8 коробки подач движение с вала XII передается через соответствующие зубчатые передачи на ходовой валик XXI станка. Механизм коробки подач обеспечивает 48 частот вращения ходового валика. Однако вследствие близкого совпадения ряда частот вращения практически коробка подач обеспечивает только 22 частоты вращения ходового валика и, следовательно, 22 продольные или поперечные подачи.

С ходового валика XXI движение передается на вал XXII фартука станка червячной передачей 2–35. Включением муфты М6 движение передается с вала XXII через зубчатые передачи 31–53 и 27–53 на вал XXIV, на котором жестко закреплено реечное зубчатое колесо z = 14. Реечное колесо, вращаясь, катится по зубчатой рейке, привернутой к станине станка, обеспечивая продольную подачу суппорта. Включением муфты М5 движение передается с вала XXII через передачи 50–35 и 47–13 на ходовой винт XXVII поперечной подачи.

Кинематическая цепь нарезания резьбы.При нарезании резьб с шагом до 6 мм движение в коробку подач передается от шпинделя. Резьбы с более крупным шагом нарезают при включенном переборе с использованием звена увеличения шага. Для этого блок Б4 смещают вправо, пока зубчатое колесо z = 44 не войдет в зацепление с колесом z = 34, закрепленным на валу V. В этом случае движение в коробку подач передается от вала V; с вала X на вал XII коробки подач – через блоки С1 и С2 сменных зубчатых колес.

При нарезании дюймовых резьб кулачковую муфту М2 выключают. Колесо

Суппорт станка при нарезании резьб получает движение от коробки подач через кулачковую муфту M4, промежуточный валик XVIII и ходовой винт XX.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Элементы станков: 3 элемента

РЕКЛАМА:

Следующие пункты выделяют три элемента станков. Элементами являются: 1. Структура (станина, колонна и рама) 2. Направляющие и направляющие скольжения 3. Кинематика приводов станков.

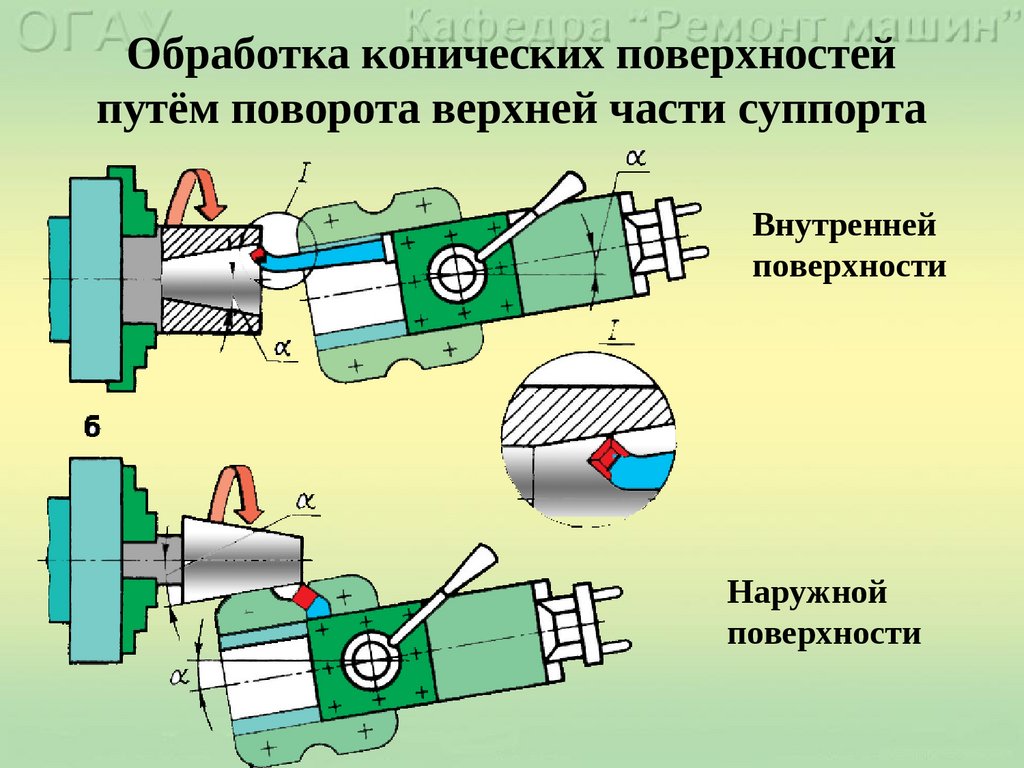

Элемент № 1. Структура (основание, колонна и рама) :Прецизионный токарный станок — это станок, способный производить настоящий цилиндр с хорошим качеством поверхности. Для выполнения операции обработки требуются два движения: основное движение резания и движение подачи.

Для создания настоящего цилиндра траектория основного режущего движения должна быть истинной окружностью, а движение подачи должно быть вдоль идеальной прямой линии, параллельной оси основного режущего движения в горизонтальной и вертикальной плоскостях. Если движение не параллельно в горизонтальной плоскости, будет создан конус, а гиперболоид будет создан, если движение не параллельно в вертикальной плоскости.

Если движение не параллельно в горизонтальной плоскости, будет создан конус, а гиперболоид будет создан, если движение не параллельно в вертикальной плоскости.

РЕКЛАМА:

Точность основного движения резания в основном зависит от конструкции главного шпинделя, а точность движения подачи зависит от конструкции станины. Чистота поверхности зависит от вибрационных характеристик машины и характеристик скольжения направляющих. Правильная конструкция конструкции кровати имеет жизненно важное значение для минимизации вибраций, а правильная конструкция направляющих может свести к минимуму эффект помады.

Станина, основание, колонна и корпус коробчатого типа в станке называются конструкцией и составляют от 70 до 90% от общего веса станка.

Конструкции станков можно разделить по различным признакам на следующие группы :

(а) По назначению:

РЕКЛАМА:

(i) Кровати, каркасы, тележки,

(ii) Основания, станины,

(iii) Корпуса, ящики, колонны, стойки, кронштейны,

(iv) Отливки и крышки.

РЕКЛАМА:

(б) По способу изготовления:

(я) Литой,

(ii) Сварной,

(iii) Комбинированные литые и сварные.

РЕКЛАМА:

Этот элемент (конструкция) обеспечивает устойчивость станка, поддерживает различные элементы и обеспечивает выравнивание движущихся элементов. Эксплуатационные свойства любого станка определяются только степенью жесткости отдельных деталей, которая определяется как степень деформации элемента при внешней нагрузке.

Во время обработки на станке он подвергается изгибающим и крутящим моментам и, если конструкция не обладает высокой жесткостью, может подвергнуться заметной деформации. Таким образом, жесткость различных деталей станка важна для обеспечения надлежащей точности изделий, изготавливаемых на станках.

Недостаток жесткости также вызывает вибрации деталей из-за упругой деформации соединений при механической обработке, помимо неточности изготовления. Для этого необходимо проектировать детали как статически неопределимые системы, применяя метод выравнивания перемещений.

Суппорт представляет собой подвижный элемент, обеспечивающий прямолинейное перемещение заготовки или держателя инструмента с заданной скоростью подачи. На станках предусмотрены направляющие скольжения, чтобы выдерживать большие нагрузки, возникающие во время резки. Их целью также является поддержание выравнивания направляемых частей во всех соответствующих положениях.

РЕКЛАМА:

Направляющие могут быть объединены со структурой и, таким образом, изготавливаться литьем или соединяться отдельно на верхней поверхности конструкции. Обычно направляющие скольжения предусматривают либо в вертикальной, либо в наклонной плоскости, чтобы падающая стружка не упиралась в них. Он содержит некоторую форму регулировки для устранения проскальзывания между двумя элементами, на которых происходит износ.

Основные требования, которые должны быть выполнены при проектировании направляющих скольжения станка :

(i) Достаточная грузоподъемность.

(ii) Для поддержания выравнивания направляющих частей в рабочих условиях. Достигаются требуемая точность и чистота направляющих скольжения.

(iii) Выбор надлежащего материала для минимального износа и обеспечение компенсации любого износа, возникающего после его использования в течение некоторого времени.

(iv) Обеспечение эффективной смазки для минимального трения.

(v) Высокая жесткость и меньшая деформация под действием сил резания.

(vi) Удаление стружки должно быть простым, а возможность ее захвата должна быть минимальной.

(vii) Направляющие скольжения должны поддерживаться в хорошем состоянии путем установки защитных ограждений для защиты от случайного повреждения.

Материал станин и направляющих:

Требованиями к выбору материалов направляющих являются прочность, демпфирующая способность и износостойкость. Обычно полусталь с никелем и хромом является подходящим материалом для направляющих, способным противостоять износу и нагрузкам на изгиб. Часто слой закаливают пламенем, нагревая верхнюю поверхность выше критической температуры и затем охлаждая ее с умеренной скоростью.

Часто слой закаливают пламенем, нагревая верхнюю поверхность выше критической температуры и затем охлаждая ее с умеренной скоростью.

Выбор материала седла и материала основания должен быть таким, чтобы износ обоих был одинаковым и минимально возможным. Экспериментально установлено, что наилучшие результаты дает использование седла из закаленной стали и основания из чугуна, рафинированного пламенем. (В процессе пламенного рафинирования нижние поверхности слоя предварительно нагреваются перед пламенным нагревом поверхности, таким образом поддерживая температурный градиент вместо получения полного гашения). Также используются стальные направляющие в виде полос, либо приваренных к стальной станине, либо прикрепленных винтами к чугунной станине.

В настоящее время пластмассовые направляющие с опорой из чугуна или стали также широко используются из-за преимуществ равномерного давления, меньшего трения, меньшего износа, простоты изготовления и меньшего эффекта прилипания. Однако его использование ограничено из-за недостатков, заключающихся в неудовлетворительной работе на скоростях выше 45 м/мин, меньшей прочности и твердости, а также плохой теплопроводности, приводящей к большей тепловой деформации.

Роликовые направляющие:

Максимально возможная нагрузка (P), которую может выдержать направляющая, определяется соотношением

Р = 0,133 ЗВБ 3 /ч 2

где P = Максимально возможная нагрузка в кг,

Z = Абсолютная вязкость в кг сек/м 2 ,

В = скорость скольжения в м/сек,

B = Ширина в метрах,

h = минимальная толщина пленки в метрах,

A = Площадь = L x B или L x B = P / p

, где p = допустимое давление.

В настоящее время наблюдается тенденция к использованию шариков и роликов в качестве направляющих в направляющих станков для получения следующих преимуществ:

(i) Меньшее кинематическое сопротивление трению,

(ii) Меньший износ,

(iii) Высокая износостойкость,

(iv) Точность движения,

(v) Работа без внешней гидродинамической смазки, которая очень важна в обычных направляющих для обеспечения поверхностного контакта тонкой пленкой смазки между ними.

Однако использование роликов с шариками требует тщательно обработанной и закаленной направляющей поверхности, поскольку контакт происходит на криволинейной линии или в точке, где волнистость поверхности снижает точность движения. Для совмещения преимуществ как направляющих скольжения (в отношении точности управляемого движения), так и роликовых направляющих (в отношении минимизации трения) в настоящее время разрабатываются комбинированные направляющие качения и скольжения для различных станков.

Гидростатические подшипники:

В подшипниках с гидростатической смазкой используется жидкость под давлением, подаваемая из внешнего источника, которая удерживает движущиеся ползуны в плавающем состоянии и, таким образом, заменяет контакт металла с металлом трением жидкостно-сдвигающего типа.

Масло вытекает через зазоры и торец подшипника. Однако такие подшипники не обладают очень высокой жесткостью пленки, которую можно улучшить либо за счет изменения зазора в подшипнике, либо за счет изменения скорости потока смазки при различных давлениях в подшипнике.

Трение в направляющих скольжения можно минимизировать, используя направляющие скольжения с гидростатической смазкой, т. е. нагнетая масло под давлением между сопрягаемыми поверхностями (рис. 11.21). Зазор между сопрягаемыми поверхностями поддерживается в пределах от 15 до 25 микрон. Вместо масла также можно использовать воздух.

Рабочий стол:

Рабочие столы в станках в основном изготавливаются из литья, и, как и в случае с станинами, они также должны быть из хорошего литья, без газовых отверстий и достаточно сбалансированными по прочности и жесткости. Должны быть предусмотрены достаточные средства для зажима любой нестандартной работы либо с помощью стандартных Т-образных пазов, либо путем включения магнитных зажимов или регулируемых тисков, которые обеспечивают жесткий захват максимальной площади.

Поскольку в основном рабочие столы должны продвигаться к стационарным фрезам, которые либо вращаются на одном месте, как в случае фрезерных, шлифовальных или расточных станков; или возвратно-поступательное движение без вращения, как в случае формовочных и строгальных станков, необходимо убедиться, что направляющие правильно совмещены с направляющими станины, и предприняты меры для точной регистрации точных перемещений стола во всех направлениях, включая угловой поворот. одновременно избегая люфта в максимально возможной степени.

одновременно избегая люфта в максимально возможной степени.

Поскольку точность движения стола зависит от ходового винта или зубчатой рейки и шестерни, крайне важно, чтобы ходовые винты или шестерни были изготовлены из наиболее подходящего материала и точно обработаны для обеспечения плотной посадки в их гайках или червяке. колеса.

Минимальная твердость ходовых винтов или шестерен и погрешность шага должны контролироваться до очень тонких пределов. Предпочтительны гайки или червячные колеса из фосфористой бронзы, поскольку фосфористая бронза обеспечивает меньший коэффициент трения и создает меньшую нагрузку на более тонкие участки резьбы ходового винта или зубья шестерни, замена которых в случае износа требует больших затрат.

В современных станках рабочие столы, помимо прочного удержания заготовки, должны делать гораздо больше. В дополнение к движению по основной оси, столы имеют индексно-поворотное движение, поворотное и составное вращательное движение, так что черновая заготовка в любой ориентации может быть легко и удобно представлена шпинделю.

Поворотный стол включает в себя отдельный приводной двигатель, редуктор к столу, устранение люфта, определение местоположения и т. Д. Это обеспечивает четвертую ось, а пятая ось обработки обеспечивается наклоном стола.

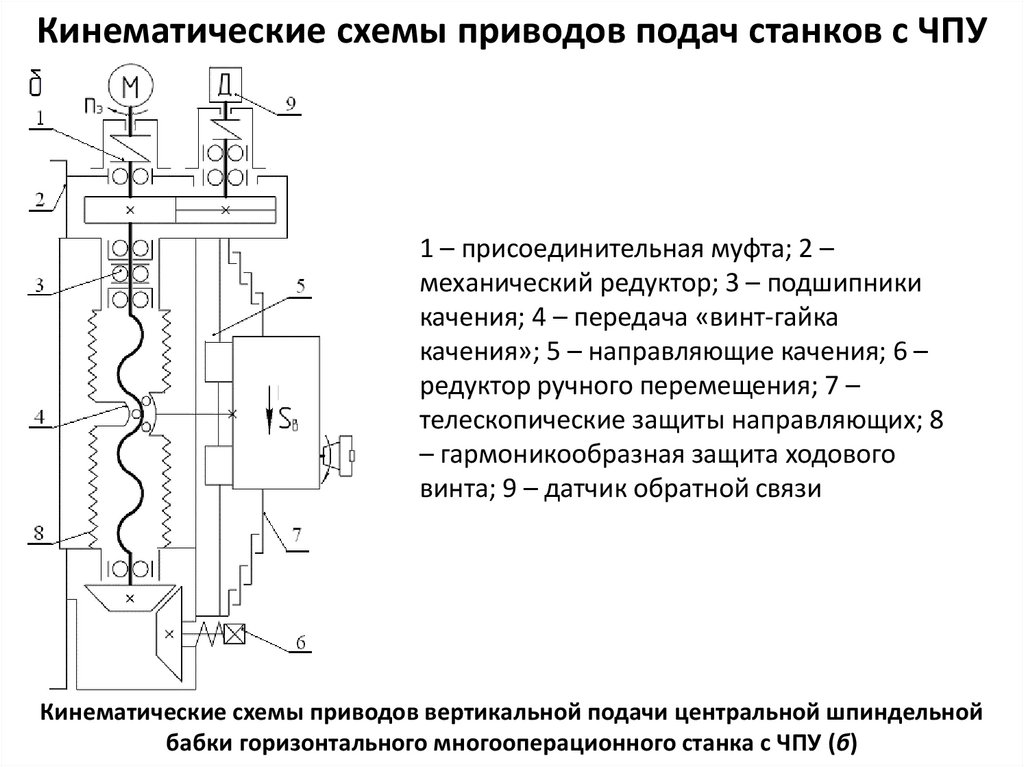

Элемент № 3. Кинематика приводов станков:Кинематические функции, которые должен выполнять любой станок:

(a) Для передачи движения и мощности от входного вала к выходному шпинделю.

(b) Для преобразования движения от вращения к поступательному или возвратно-поступательному или наоборот.

Системы передачи для движений резки и подачи известны как «приводы» и получаются цепочкой высших пар. Станок — это в основном механизм, который производит линейное движение с помощью салазок и угловое движение с помощью шпинделя, все они точно выровнены друг относительно друга.

Станок должен быть способен поддерживать эти выравнивания как в условиях статической, так и динамической нагрузки. Станки повсеместно приводятся в действие электродвигателями, а дальнейшая передача осуществляется ремнем, шестернями или некоторыми гидравлическими, пневматическими или электрическими устройствами.

Станки повсеместно приводятся в действие электродвигателями, а дальнейшая передача осуществляется ремнем, шестернями или некоторыми гидравлическими, пневматическими или электрическими устройствами.

Выбор приводов зависит от времени производства, требуемой чистоты поверхности и точности, оптимального КПД, отношения мощности к весу, простоты конструкции в отношении обслуживания, ремонта и контроля.

Приводы для вращательного движения:

В станках очень важно, чтобы были предусмотрены устройства для изменения скорости вращения шпинделя по следующим причинам:

(a) Механическая обработка металлов должна выполняться с правильными скоростями резания.

Для этого требуются разные скорости для:

(i) Механическая обработка одного и того же материала, но разных диаметров.

(ii) Механическая обработка различных материалов.

(iii) Использование режущих инструментов из различных материалов, форм и составов.

(b) Материал удаляется при приблизительно постоянной подводимой мощности для различных условий резания, требующих разного крутящего момента на выходе.

Если предположить, что мощность, необходимая для механизма подачи, незначительна и что потери в машине также пренебрежимо малы, то потребляемая мощность пропорциональна крутящему моменту x скорости.

Если мы должны поддерживать постоянную потребляемую мощность, то по мере изменения выходной мощности, т. е. крутящего момента, скорость должна соответственно изменяться таким образом, чтобы:

T 1 N 1 = T 2 N 2 = T 3 N 3 =……… = Постоянная (входная мощность)

Таким образом, для различных значений T соответствующие значения AT должны быть доступны на станке.

Для заданной входной мощности при определенной скорости и крутящем моменте система привода может обеспечивать мощность либо:

(a) При ступенчатом изменении, т. е. при конечном числе скоростей при соответствующем крутящем моменте,

е. при конечном числе скоростей при соответствующем крутящем моменте,

или (б) в бесступенчатой вариации, т.е. бесступенчатая регулировка выходных скоростей в пределах конечного диапазона.

Идеальный привод для станка должен обеспечивать достаточное количество скоростей и скоростей подачи, полную мощность на всех скоростях, минимальные потери мощности в приводе, возможность изменения скорости резания и подачи без прерывания операции обработки, а привод должен быть компактным.

Типовое расположение скоростей вращения шпинделя:

При проектировании любого ступенчатого привода прежде всего необходимо определить следующие факторы:

(a) Максимальное выходное число оборотов в минуту (макс. N),

(b) Минимальное число оборотов на выходе (Н мин.),

(в) Количество шагов переноса (n),

(d) Количество подразделений шагов, и

(e) Количество этапов, на которых должны быть получены шаги.

В многоцелевых машинах выбор скорости очень сложен, так как правильная скорость зависит от различных факторов, например,

я. свойства материала работы;

свойства материала работы;

ii. Форма режущих инструментов;

III. «Формоустойчивость» или износостойкость инструментальных материалов: тип выполняемой операции и «технологические возможности» станка.

Однако на специализированном станке выбор конкретной скорости зависит только от характеристик обработки этого процесса. В случае цилиндрических заготовок скорость резания (V c ) связана с диаметром заготовки и скоростью вращения шпинделя (N) соотношением.

Из уравнения (1) минимальная скорость (N мин ) шпинделя зависит от максимального диаметра изделия, которое может быть размещено на станке. Однако она также зависит от минимальной скорости, необходимой для других операций, таких как завинчивание или нарезание резьбы.

Опять же из уравнения (1), максимальная скорость (N max ) зависит от:

(i) Максимально возможная скорость резания (V c ), и

(ii) Когда диаметр минимально возможный.

Для целей проектирования принимается значение минимального диаметра = h/8 (h – высота центра над станиной).

Далее из уравнения (1) также очевидно, что при постоянном значении V c с увеличением диаметра скорость N должна уменьшаться и наоборот. Выходные скорости шпинделя обычно образуют ряд, который может быть в арифметической прогрессии (А.П.), геометрической прогрессии (Г.П.) или логарифмической прогрессии (Л.П.).

Теперь очевидно, что для постоянного N связь между V c и D — прямая. Графически отношение между V c , D и N представлено «лучевой диаграммой», показанной на рис. 11.31.

Сейчас мы изучим, какая из серий наиболее подходит во всех отношениях для станков. Предположим, что прут должен быть обработан на токарном станке, и его диаметр D изменяется от некоторого минимального диаметра до некоторого максимального диаметра, считая V c постоянным, изменение скорости шпинделя с изменением диаметра заготовки показано на рис. 11.31 т. е. вначале по мере увеличения диаметра заготовки скорость меняется незначительно, но потом, даже при небольших изменениях диаметра, скорость шпинделя меняется быстро.

11.31 т. е. вначале по мере увеличения диаметра заготовки скорость меняется незначительно, но потом, даже при небольших изменениях диаметра, скорость шпинделя меняется быстро.

Это условие выполняется Г.П. серия: в то время как серия AP следует прямой линии и не может выполнить это требование. Таким образом, Г.П. серия предпочтительнее, так как она может обеспечить большее количество диапазонов скорости на более низком диапазоне.

Кинематические преимущества геометрической прогрессии:

Пусть различные скорости в некоторой прогрессии в несколько шагов будут N 1 , N 2 , N 3 ………, N n-1 , N n .

Будем считать, что для определенного диаметра D требуется требуемое число оборотов в минуту. (N) для точной скорости резания V c недоступен. Скажем, мы должны выбрать более низкую скорость V p-1 (см. рис. 11.33). В этом случае потеря скорости = V c – V p-1 и потеря скорости в процентах

Макс. возможная потеря скорости между двумя шагами N p и N p-1 определяется как:

возможная потеря скорости между двумя шагами N p и N p-1 определяется как:

Для вывода шпилей ɸ -> 1 и потеря скорости в этом случае = 0.

Таким образом, для G.P. полезное значение обыкновенного отношения лежит между 1 и 2, т. е. 1 < ɸ < 2,

Значение ɸ обычно выбирается в соответствии с предпочтительными номерами, которые имеют следующие преимущества:

(i) Избегаются ненужные изменения, что приводит к экономии как производителя, так и производителя.

(ii) Возможно использование стандартных основных размеров двигателей и валов.

(iii) Двойная система может использоваться вместе с десятичной прогрессией. Согласно ряду Ренара, наиболее часто используемые отношения 1,12, 1,26, 1,41, 1,56 и 2,

Иногда также используется «Androin Progression Ratio», в соответствии с которым серия в;

Развитие предпочтительных номеров:

Предпочтительные числа — это не что иное, как ряд чисел в геометрической прогрессии (G. P.), специально отобранных для использования в целях стандартизации вместо любого другого случайного числа.

P.), специально отобранных для использования в целях стандартизации вместо любого другого случайного числа.

Статистически и опытным путем установлено, что дискретное приращение определенного показателя, если поддерживать его в геометрической прогрессии, дает логическую, равномерную и пропорциональную характеристику изменения, что также было доказано на практике.

Согласно ему, если «а» является основным термином, то после каждого пятого шага ряда должно встречаться десятикратное значение основного термина «а».

Если члены для удобства округлены, а «а» является степенью 10, положительной, нулевой или отрицательной (а = 10 x , где х = 0, положительное или отрицательное целое число), то следующий ряд при а = 10 будет получено.

10, 16, 25, 40, 64, 100 и т. д., которые могут быть продолжены в обоих направлениях.

Из этой серии, обозначенной символом «R» (как дань уважения капитану Ренару, первому человеку, использовавшему предпочтительные числа), были сформированы серии R 5, R 10, R 20 и R 40, причем каждое принятое соотношение является квадратный корень из предыдущего, т.

Основная серия предпочтительных номеров:

Это округленные числа геометрической прогрессии R 5, R 10, R 20, R 40, а иногда и R 80. Любой ряд может быть продолжен до бесконечности вверх или вниз путем многократного умножения или деления на 10.

Производная серия предпочтительных номеров:

Их можно получить, выбрав каждый p-й член ряда Ренара, где «p» — высота ряда. Отношение производного ряда = 10 p/r , где r = индекс основного ряда (5, 10, 20, 40 или 80).

Важные свойства предпочтительных номеров:

Общий:

1. В отличие от любой другой прогрессии, геометрическая прогрессия дает числа, близкие друг к другу в нижнем конце, и по мере увеличения величины чисел они располагаются на большем расстоянии друг от друга. Это в точности совпадает с требованием к ряду оценивающих статей на практике.

2. Предпочтительные серии просты и легко запоминаются.

3. Они неограниченны как для младших, так и для более высоких номеров.

4. Они включают все десятичные кратные и дольные числа любого термина.

5. Обеспечивают рациональную систему оценок.

Математические:

1. Произведения, частные, степени и корни (если корень не становится меньше отношения прогрессии) предпочтительного ряда также являются членами этого ряда.

2. Все кратные и дольные числа 2 и 10 включены в предпочтительные номера.

3. Любое уравнение n-й степени (n > 1) может быть преобразовано в уравнение первой степени с использованием логарифмов предпочтительных чисел, а любая кривая может быть построена в виде прямой линии, что всегда просто и надежно для расчетов.

4. Число 3,15 = π, т. е. 3,1416, встречается в R 10, R 20, R 40 и R 80. Таким образом, длина окружности и дуга окружностей, диаметры которых являются предпочтительными числами, также могут быть выражены в предпочтительных числах. Это относится, в частности, к окружным скоростям, скоростям резания, цилиндрическим площадям и объемам, сферическим площадям и объемам.

5. Серия R 40 включает числа 3000, 1500, 750 и 375, которые имеют особое значение в электричестве, а именно, синхронные скорости вращающихся машин для стандартной частоты 50 циклов в секунду.

Схема пилы для скоростей вращения шпинделя станка:

Пределы скоростей резания (V) в станке определяются требуемым минимальным сроком службы инструмента для максимальной скорости (V max ) и более низкой экономически обоснованной скоростью для минимальной скорости (V мин ).

Имеем V = (πdN / 1000) м/мин.

, где d = диаметр в мм, N = об/мин.

Для постоянного значения N, V ∝ d и мы получаем прямолинейный график. Конкретный R.P.M. «N 1 » ограничивает диаметр токарной обработки, который не должен быть > d 1 , а также d не должен быть < d 2 . Если d становится < d 2 , то должна использоваться максимальная и экономичная скорость N 2 (где N 2 > N 1 ).

В общем имеем

Другими словами, в диапазоне скоростей шпинделя, который позволяет обрабатывать каждый диаметр со скоростью резания не более V max и не менее V min , доступные скорости шпинделя должны быть расположены в G.P. с соотношением ɸ = V max / V min .

На этой основе достигается стандартизация скоростей и подач шпинделя станка с использованием предпочтительных серий и такая стандартизация ценна не только для конструктора станков, но важнее для технолога, так как позволяет ему полагаться на одинаковые скорости (или подачи), которые можно получить на каждом из станков, находящихся в его распоряжении.

Количество шагов скорости шпинделя:

Обычно количество ступеней скорости (n) выбирают таким образом, чтобы оно было кратным 2 и 3,

т. е. n = 2 A1 3 A2

, где A 1 и A 2 — целые числа. Хотя этому требованию удовлетворяют значения n = 2, 3, 4, 6, 8, 9, 12, 16, 18, 24, 27, 32, 36, часто используются значения 3, 4, 6, 8, 12. , 18 и 24.

Хотя этому требованию удовлетворяют значения n = 2, 3, 4, 6, 8, 9, 12, 16, 18, 24, 27, 32, 36, часто используются значения 3, 4, 6, 8, 12. , 18 и 24.

Число ступеней скорости вращения шпинделя определяется группой шестерен, состоящей из 1, 2 или 3 шестерен, или блоками шкивов из 2, 3 или 4 шкивов.

Количество ступеней скорости шпинделя (n) связано с соотношением N max / N min и обыкновенным отношением ɸ следующим образом:

Отношение N max / N min называется отношением дальности. Его величина составляет 40—60 для токарных и расточных станков, 40 для строгальных станков, 3 для строгальных и долбежных станков, 80—100 для токарных станков, 20—30 для сверлильных станков, 30—50 для фрезерных станков и 1—10 для шлифовальных станков.

На рис. 11.35 показано соотношение между отношением скоростей N max /N min , количеством ступеней скорости (n) и обыкновенным отношением (ɸ) ряда скоростей.

Значения N max /N min и n зависят от таких факторов, как назначение станка, характер производственного процесса, свойства материала обрабатываемой детали и требуемая степень универсальности станка.

Кинематическая связь в приводе шпинделя:

Производное число скоростей шпинделя обычно получается за 2, 3 или 4 шага.

Это достигается последовательным зацеплением групп трансмиссии, причем привод осуществляется через составную зубчатую передачу.

Количество скоростей шпинделя (n) получается последовательным включением групп трансмиссии. Общее количество скоростей шпинделя является произведением количества простых зубчатых передач в каждой последующей группе. Например, для привода, показанного на рис. 11.36.

n = 3 х 3 х 2 = 18

Когда включены последовательные зубчатые передачи трансмиссии, общее передаточное отношение привода равно произведению передаточных чисел простых передач, составляющих привод.

Общепринятой практикой является ограничение передаточного числа шестерен в коробке передач, чтобы избежать слишком больших диаметров ведомых шестерен. Обычно используемые максимальные и минимальные значения передаточного отношения составляют 2:1 и 1:4 для цилиндрических зубчатых колес и 2,5:1 и 1:4 для косозубых колес.

Основные правила компоновки коробок передач со скользящими блоками:

Следующие правила применяются для конструкции коробки передач со скользящими блоками:

(i) Передаточное число в коробке передач ограничено от 2:1 до 1:4.

(ii) Для стабильной работы отношение диапазонов N max / N min любой ступени ограничено 8.

(iii) Один набор шестерен должен быть полностью выведен из зацепления, прежде чем другой набор начнет входить в зацепление.

(iv) Осевой зазор между двумя соседними шестернями должен быть равен не менее чем двум ширинам шестерни. Таким образом, для двухступенчатой ступени общее требуемое пространство по оси составляет 4 w, где w — ширина одной шестерни.

(v) Сумма зубьев сопряженных шестерен в данной ступени должна быть одинаковой для одного и того же модуля в сгруппированном наборе.

(vi) Минимальная разница между числом зубьев соседних шестерен должна быть 4.

(vii) Минимальное количество зубьев в наборе шестерен для приводов шпинделя должно быть больше 17.

(viii) Следует использовать наименьшее количество валов, шестерен и рычагов.

Главная ›› Промышленное проектирование ›› Станки ›› Элементы станков

Gale Apps – Технические трудности

Приложение, к которому вы пытаетесь получить доступ, в настоящее время недоступно. Приносим свои извинения за доставленные неудобства. Повторите попытку через несколько секунд.

Если проблемы с доступом сохраняются, обратитесь за помощью в наш отдел технической поддержки по телефону 1-800-877-4253. Еще раз спасибо, что выбрали Gale, обучающую компанию Cengage.

org.springframework.remoting.RemoteAccessException: невозможно получить доступ к удаленной службе [authorizationService@theBLISAuthorizationService]; вложенным исключением является com. zeroc.Ice.UnknownException

unknown = “java.lang.IndexOutOfBoundsException: индекс 0 выходит за границы для длины 0

в java.base/jdk.internal.util.Preconditions.outOfBounds(Preconditions.java:64)

в java.base/jdk.internal.util.Preconditions.outOfBoundsCheckIndex(Preconditions.java:70)

в java.base/jdk.internal.util.Preconditions.checkIndex(Preconditions.java:248)

в java.base/java.util.Objects.checkIndex(Objects.java:372)

в java.base/java.util.ArrayList.get(ArrayList.java:458)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.populateSessionProperties(LazyUserSessionDataLoaderStoredProcedure.java:60)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.reQuery(LazyUserSessionDataLoaderStoredProcedure.java:53)

в com.gale.blis.data.model.session.UserGroupEntitlementsManager.reinitializeUserGroupEntitlements(UserGroupEntitlementsManager.

zeroc.Ice.UnknownException

unknown = “java.lang.IndexOutOfBoundsException: индекс 0 выходит за границы для длины 0

в java.base/jdk.internal.util.Preconditions.outOfBounds(Preconditions.java:64)

в java.base/jdk.internal.util.Preconditions.outOfBoundsCheckIndex(Preconditions.java:70)

в java.base/jdk.internal.util.Preconditions.checkIndex(Preconditions.java:248)

в java.base/java.util.Objects.checkIndex(Objects.java:372)

в java.base/java.util.ArrayList.get(ArrayList.java:458)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.populateSessionProperties(LazyUserSessionDataLoaderStoredProcedure.java:60)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.reQuery(LazyUserSessionDataLoaderStoredProcedure.java:53)

в com.gale.blis.data.model.session.UserGroupEntitlementsManager.reinitializeUserGroupEntitlements(UserGroupEntitlementsManager. java:30)

в com.gale.blis.data.model.session.UserGroupSessionManager.getUserGroupEntitlements(UserGroupSessionManager.java:17)

в com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getProductSubscriptionCriteria(CrossSearchProductContentModuleFetcher.java:244)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getSubscribedCrossSearchProductsForUser(CrossSearchProductContentModuleFetcher.java:71)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getAvailableContentModulesForProduct(CrossSearchProductContentModuleFetcher.java:52)

на com.gale.blis.api.authorize.strategy.productentry.strategy.AbstractProductEntryAuthorizer.getContentModules(AbstractProductEntryAuthorizer.java:130)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.isAuthorized(CrossSearchProductEntryAuthorizer.

java:30)

в com.gale.blis.data.model.session.UserGroupSessionManager.getUserGroupEntitlements(UserGroupSessionManager.java:17)

в com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getProductSubscriptionCriteria(CrossSearchProductContentModuleFetcher.java:244)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getSubscribedCrossSearchProductsForUser(CrossSearchProductContentModuleFetcher.java:71)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getAvailableContentModulesForProduct(CrossSearchProductContentModuleFetcher.java:52)

на com.gale.blis.api.authorize.strategy.productentry.strategy.AbstractProductEntryAuthorizer.getContentModules(AbstractProductEntryAuthorizer.java:130)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.isAuthorized(CrossSearchProductEntryAuthorizer. java:82)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.authorizeProductEntry(CrossSearchProductEntryAuthorizer.java:44)

на com.gale.blis.api.authorize.strategy.ProductEntryAuthorizer.authorize(ProductEntryAuthorizer.java:31)

в com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody0(BLISAuthorizationServiceImpl.java:57)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody1$advice(BLISAuthorizationServiceImpl.java:61)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize(BLISAuthorizationServiceImpl.java:1)

в com.gale.blis.auth.AuthorizationService._iceD_authorize(AuthorizationService.java:97)

в com.gale.blis.auth.AuthorizationService._iceDispatch(AuthorizationService.java:406)

в com.zeroc.IceInternal.Incoming.invoke(Incoming.java:221)

в com.zeroc.Ice.ConnectionI.invokeAll(ConnectionI.

java:82)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.authorizeProductEntry(CrossSearchProductEntryAuthorizer.java:44)

на com.gale.blis.api.authorize.strategy.ProductEntryAuthorizer.authorize(ProductEntryAuthorizer.java:31)

в com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody0(BLISAuthorizationServiceImpl.java:57)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody1$advice(BLISAuthorizationServiceImpl.java:61)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize(BLISAuthorizationServiceImpl.java:1)

в com.gale.blis.auth.AuthorizationService._iceD_authorize(AuthorizationService.java:97)

в com.gale.blis.auth.AuthorizationService._iceDispatch(AuthorizationService.java:406)

в com.zeroc.IceInternal.Incoming.invoke(Incoming.java:221)

в com.zeroc.Ice.ConnectionI.invokeAll(ConnectionI. java:2706)

на com.zeroc.Ice.ConnectionI.dispatch(ConnectionI.java:1292)

в com.zeroc.Ice.ConnectionI.message(ConnectionI.java:1203)

в com.zeroc.IceInternal.ThreadPool.run(ThreadPool.java:412)

в com.zeroc.IceInternal.ThreadPool.access$500(ThreadPool.java:7)

в com.zeroc.IceInternal.ThreadPool$EventHandlerThread.run(ThreadPool.java:781)

в java.base/java.lang.Thread.run(Thread.java:834)

”

org.springframework.remoting.ice.IceClientInterceptor.convertIceAccessException(IceClientInterceptor.java:348)

org.springframework.remoting.ice.IceClientInterceptor.invoke(IceClientInterceptor.java:310)

org.springframework.remoting.ice.MonitoringIceProxyFactoryBean.

java:2706)

на com.zeroc.Ice.ConnectionI.dispatch(ConnectionI.java:1292)

в com.zeroc.Ice.ConnectionI.message(ConnectionI.java:1203)

в com.zeroc.IceInternal.ThreadPool.run(ThreadPool.java:412)

в com.zeroc.IceInternal.ThreadPool.access$500(ThreadPool.java:7)

в com.zeroc.IceInternal.ThreadPool$EventHandlerThread.run(ThreadPool.java:781)

в java.base/java.lang.Thread.run(Thread.java:834)

”

org.springframework.remoting.ice.IceClientInterceptor.convertIceAccessException(IceClientInterceptor.java:348)

org.springframework.remoting.ice.IceClientInterceptor.invoke(IceClientInterceptor.java:310)

org.springframework.remoting.ice.MonitoringIceProxyFactoryBean. invoke(MonitoringIceProxyFactoryBean.java:71)

org.springframework.aop.framework.ReflectiveMethodInvocation.proceed(ReflectiveMethodInvocation.java:186)

org.springframework.aop.framework.JdkDynamicAopProxy.invoke(JdkDynamicAopProxy.java:215)

com.sun.proxy.$Proxy151.authorize(Неизвестный источник)

com.gale.auth.service.BlisService.getAuthorizationResponse(BlisService.java:61)

com.gale.apps.service.impl.MetadataResolverService.resolveMetadata(MetadataResolverService.java:65)

com.gale.apps.

invoke(MonitoringIceProxyFactoryBean.java:71)

org.springframework.aop.framework.ReflectiveMethodInvocation.proceed(ReflectiveMethodInvocation.java:186)

org.springframework.aop.framework.JdkDynamicAopProxy.invoke(JdkDynamicAopProxy.java:215)

com.sun.proxy.$Proxy151.authorize(Неизвестный источник)

com.gale.auth.service.BlisService.getAuthorizationResponse(BlisService.java:61)

com.gale.apps.service.impl.MetadataResolverService.resolveMetadata(MetadataResolverService.java:65)

com.gale.apps. controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57)

com.gale.apps.controllers.DocumentController.redirectToDocument(DocumentController.java:22)

jdk.internal.reflect.GeneratedMethodAccessor356.invoke (неизвестный источник)

java.base/jdk.internal.reflect.DelegatingMethodAccessorImpl.invoke(DelegatingMethodAccessorImpl.java:43)

java.base/java.lang.reflect.Method.invoke(Method.java:566)

org.springframework.web.method.support.InvocableHandlerMethod.doInvoke(InvocableHandlerMethod.java:205)

org.

controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57)

com.gale.apps.controllers.DocumentController.redirectToDocument(DocumentController.java:22)

jdk.internal.reflect.GeneratedMethodAccessor356.invoke (неизвестный источник)

java.base/jdk.internal.reflect.DelegatingMethodAccessorImpl.invoke(DelegatingMethodAccessorImpl.java:43)

java.base/java.lang.reflect.Method.invoke(Method.java:566)

org.springframework.web.method.support.InvocableHandlerMethod.doInvoke(InvocableHandlerMethod.java:205)

org. springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:150)

org.springframework.web.servlet.mvc.method.annotation.ServletInvocableHandlerMethod.invokeAndHandle(ServletInvocableHandlerMethod.java:117)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.invokeHandlerMethod (RequestMappingHandlerAdapter.java:895)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.handleInternal (RequestMappingHandlerAdapter.java:808)

org.springframework.web.servlet.mvc.method.AbstractHandlerMethodAdapter.handle(AbstractHandlerMethodAdapter.java:87)

org.

springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:150)

org.springframework.web.servlet.mvc.method.annotation.ServletInvocableHandlerMethod.invokeAndHandle(ServletInvocableHandlerMethod.java:117)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.invokeHandlerMethod (RequestMappingHandlerAdapter.java:895)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.handleInternal (RequestMappingHandlerAdapter.java:808)

org.springframework.web.servlet.mvc.method.AbstractHandlerMethodAdapter.handle(AbstractHandlerMethodAdapter.java:87)

org. springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1067)

org.springframework.web.servlet.DispatcherServlet.doService(DispatcherServlet.java:963)

org.springframework.web.servlet.FrameworkServlet.processRequest(FrameworkServlet.java:1006)

org.springframework.web.servlet.FrameworkServlet.doGet(FrameworkServlet.java:898)

javax.servlet.http.HttpServlet.service(HttpServlet.java:626)

org.springframework.web.servlet.FrameworkServlet.service(FrameworkServlet.java:883)

javax.

springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1067)

org.springframework.web.servlet.DispatcherServlet.doService(DispatcherServlet.java:963)

org.springframework.web.servlet.FrameworkServlet.processRequest(FrameworkServlet.java:1006)

org.springframework.web.servlet.FrameworkServlet.doGet(FrameworkServlet.java:898)

javax.servlet.http.HttpServlet.service(HttpServlet.java:626)

org.springframework.web.servlet.FrameworkServlet.service(FrameworkServlet.java:883)

javax. servlet.http.HttpServlet.service(HttpServlet.java:733)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:227)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.tomcat.websocket.server.WsFilter.doFilter(WsFilter.java:53)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.

servlet.http.HttpServlet.service(HttpServlet.java:733)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:227)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.tomcat.websocket.server.WsFilter.doFilter(WsFilter.java:53)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org. apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.servlet.resource.ResourceUrlEncodingFilter.doFilter(ResourceUrlEncodingFilter.java:67)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.

apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.servlet.resource.ResourceUrlEncodingFilter.doFilter(ResourceUrlEncodingFilter.java:67)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org. springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java:100)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.

springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java:100)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

com.gale.common.http.filter.SecurityHeaderFilter.doFilterInternal(SecurityHeaderFilter.java:29)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

com.gale.common.http.filter.SecurityHeaderFilter.doFilterInternal(SecurityHeaderFilter.java:29)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org. apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.owasp.validation.GaleParameterValidationFilter.doFilterInternal(GaleParameterValidationFilter.java:97)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.

apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.owasp.validation.GaleParameterValidationFilter.doFilterInternal(GaleParameterValidationFilter.java:97)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org. springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:126)

org.springframework.boot.web.servlet.support.ErrorPageFilter.access$000(ErrorPageFilter.java:64)

org.springframework.boot.web.servlet.support.ErrorPageFilter$1.doFilterInternal(ErrorPageFilter.java:101)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:119)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.

springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:126)

org.springframework.boot.web.servlet.support.ErrorPageFilter.access$000(ErrorPageFilter.java:64)

org.springframework.boot.web.servlet.support.ErrorPageFilter$1.doFilterInternal(ErrorPageFilter.java:101)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:119)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.FormContentFilter.doFilterInternal (FormContentFilter.java:93)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.doFilterInternal (WebMvcMetricsFilter.java:96)

org.

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.FormContentFilter.doFilterInternal (FormContentFilter.java:93)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.doFilterInternal (WebMvcMetricsFilter.java:96)

org. springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.CharacterEncodingFilter.doFilterInternal (CharacterEncodingFilter.java:201)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.

springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.CharacterEncodingFilter.doFilterInternal (CharacterEncodingFilter.java:201)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.core.StandardWrapperValve.invoke(StandardWrapperValve.java:202)

org.apache.catalina.core.StandardContextValve.invoke(StandardContextValve.java:97)

org.apache.catalina.authenticator.AuthenticatorBase.invoke(AuthenticatorBase.java:542)

org.apache.catalina.core.StandardHostValve.invoke(StandardHostValve.java:143)

org.apache.catalina.valves.ErrorReportValve.invoke(ErrorReportValve.java:92)

org.

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.core.StandardWrapperValve.invoke(StandardWrapperValve.java:202)

org.apache.catalina.core.StandardContextValve.invoke(StandardContextValve.java:97)

org.apache.catalina.authenticator.AuthenticatorBase.invoke(AuthenticatorBase.java:542)

org.apache.catalina.core.StandardHostValve.invoke(StandardHostValve.java:143)

org.apache.catalina.valves.ErrorReportValve.invoke(ErrorReportValve.java:92)

org. apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.java:687)

org.apache.catalina.core.StandardEngineValve.invoke(StandardEngineValve.java:78)

org.apache.catalina.connector.CoyoteAdapter.service(CoyoteAdapter.java:357)

org.apache.coyote.http11.Http11Processor.service(Http11Processor.java:374)

org.apache.coyote.AbstractProcessorLight.process(AbstractProcessorLight.java:65)

org.apache.coyote.AbstractProtocol$ConnectionHandler.process(AbstractProtocol.java:893)

org.

apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.java:687)

org.apache.catalina.core.StandardEngineValve.invoke(StandardEngineValve.java:78)

org.apache.catalina.connector.CoyoteAdapter.service(CoyoteAdapter.java:357)

org.apache.coyote.http11.Http11Processor.service(Http11Processor.java:374)

org.apache.coyote.AbstractProcessorLight.process(AbstractProcessorLight.java:65)

org.apache.coyote.AbstractProtocol$ConnectionHandler.process(AbstractProtocol.java:893)

org.