Обозначения кинематических схем

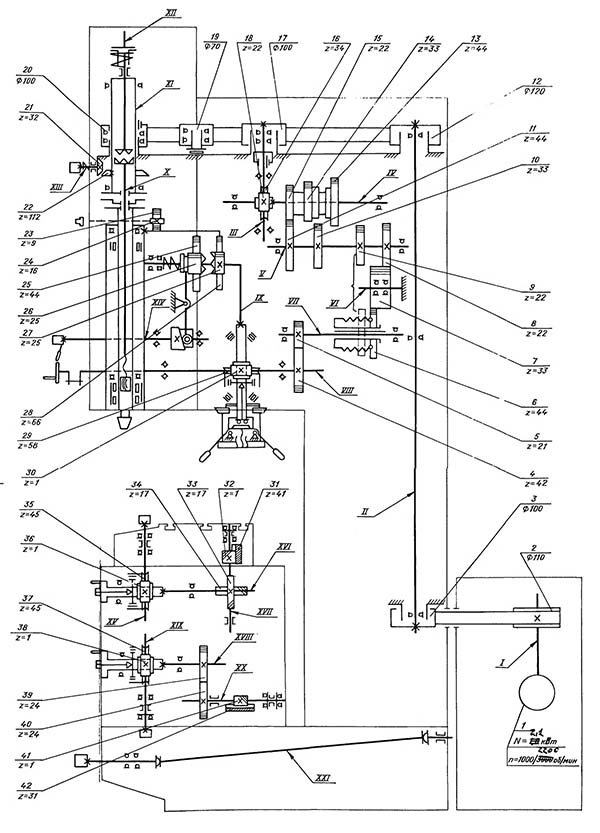

Обозначения кинематических схемВ данной статье приведены наиболее употребительные условные обозначения элементов кинематических схем металлорежущих станков. Приведены изображения элементов различных кинематических схем и их описание. Условные обозначения элементов утверждены ГОСТ 2.770-68, ГОСТ 2.782-68 и ГОСТ 2.782-68.

Обозначения кинематических схем. Смотреть в увеличенном масштабе

- общее обозначение двигателя без уточнения типа

- общее обозначение электродвигателя

- электродвигатель на лапах

- электродвигатель фланцевый

- электродвигатель встроенный

- вал, ось, стержень, шатун и т. п.

- конец шпинделя для центровых работ

- конец шпинделя для патронных работ

- конец шпинделя для работ с цанговым патроном

- конец шпинделя для сверлильных работ

- конец шпинделя для расточных работ с планшайбой

- конец шпинделя для кругло-, плоско- и резьбошлифовальных работ

- ходовой винт для передачи движения

- неразъемная маточная гайка скольжения

- неразъемная маточная гайка с шариками

- разъемная маточная гайка скольжения

- радиальный подшипник без уточнения типа

- радиально-упорный односторонний подшипник без уточнения типа

- радиально-упорный двусторонний подшипник без уточнения типа

- упорный односторонний подшипник без уточнения типа

- упорный двусторонний подшипник без уточнения типа

- радиальный подшипник скольжения

- радиальный самоустанавливающийся подшипник скольжения

- радиально-упорный односторонний подшипник скольжения

- радиально-упорный двусторонний подшипник скольжения

- упорный односторонний подшипник скольжения

- упорный односторонний подшипник скольжения

- упорный двусторонний подшипник скольжения

- упорный двусторонний подшипник скольжения

- радиальный подшипник качения (общее обозначение)

- радиальный роликовый подшипник

- радиальный самоустанавливающийся подшипник качения

- радиально-упорный односторонний подшипник качения

- радиально-упорный односторонний подшипник качения

- радиально-упорный двусторонний подшипник качения

- радиально-упорный двусторонний подшипник качения

- радиально-упорный роликовый односторонний подшипник

- упорный односторонний подшипник качения

- упорный односторонний подшипник качения

- упорный двусторонний подшипник качения

- свободное для вращения соединение детали с валом

- подвижное вдоль оси соединение детали с валом

- соединение детали с валом посредством вытяжной шпонки

- глухое, неподвижное соединение детали с валом

- глухое жесткое соединение двух соосных валов

- глухое соединение валов с предохранением от перегрузки

- эластичное соединение двух соосных валов

- шарнирное соединение валов

- телескопическое соединение валов

- соединение двух валов посредством плавающей муфты

- соединение двух валов посредством зубчатой муфты

- соединение двух валов предохранительной муфтой

- кулачковая односторонняя муфта сцепления

- кулачковая двусторонняя муфта сцепления

- фрикционная муфта сцепления (без уточнения вида и типа)

- фрикционная односторонняя муфта (общее обозначение)

- фрикционная односторонняя электромагнитная муфта

- фрикционная односторонняя гидравлическая или пневматическая муфта (общее обозначение)

- фрикционная двусторонняя муфта (общее обозначение)

- фрикционная двусторонняя электромагнитная муфта

- фрикционная двусторонняя гидравлическая или пневматическая муфта (общее обозначение)

- фрикционная конусная односторонняя муфта

- фрикционная конусная двусторонняя муфта

- фрикционная дисковая односторонняя муфта

- фрикционная дисковая двусторонняя муфта

- фрикционная муфта с колодками

- фрикционная муфта с разжимным кольцом

- самовыключающая односторонняя муфта обгона

- самовыключающая двусторонняя муфта обгона

- самовыключающая центробежная муфта

- тормоз конусный

- тормоз колодочный

- тормоз ленточный

- тормоз дисковый

- тормоз дисковый электромагнитный

- тормоз дисковый гидравлический или пневматический

- шарнирное соединение стержня с неподвижной опорой с движением только в плоскости чертежа

- соединение стержня с опорой шаровым шарниром

- маховик, жестко установленный на валу

- эксцентрик, установленный на конце вала

- конец вала под съемную рукоятку

- рычаг переключения

- рукоятка, закрепленная на конце вала

- маховичок, закрепленный на конце вала

- передвижные упоры

- шарнирное соединение кривошипа

Обозначения кинематических схем. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

- 87а – шарнирное соединение кривошипа постоянного радиуса с шатуном

- 87б – шарнирное соединение кривошипа переменного радиуса с шатуном

- 87в – шарнирное соединение кривошипа постоянного радиуса с шатуном

- 87г – шарнирное соединение кривошипа переменного радиуса с шатуном

- 88а – шарнирное соединение одноколейного вала с шатуном

- 88б – шарнирное соединение многоколенного вала с шатуном

- 88в – коленвал с жестким противовесом

- 88г – коленвал с маятниковым противовесом

- 89а – кривошипно-кулисный механизм с поступательно движущейся кулисой

- 89б – кривошипно-кулисный механизм с вращающейся кулисой

- 89в – кривошипно-кулисный механизм с качающейся кулисой

- 126а – коническая зубчатая передача между пересекающимися валами (общее обозначение без уточнения типа)

- 126б – коническая зубчатая передача соответственно с прямыми, спиральными и круговыми зубьями

- 133а – червячная глобоидная передача

- 133б – червячная передача с цилиндрическим червяком

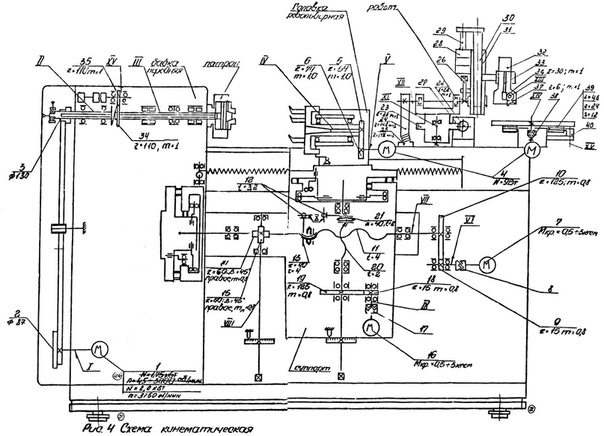

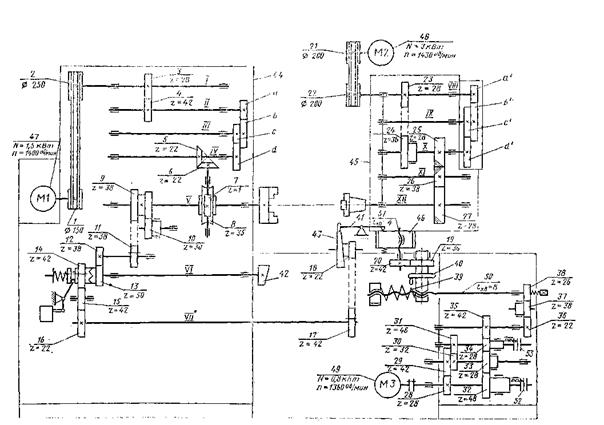

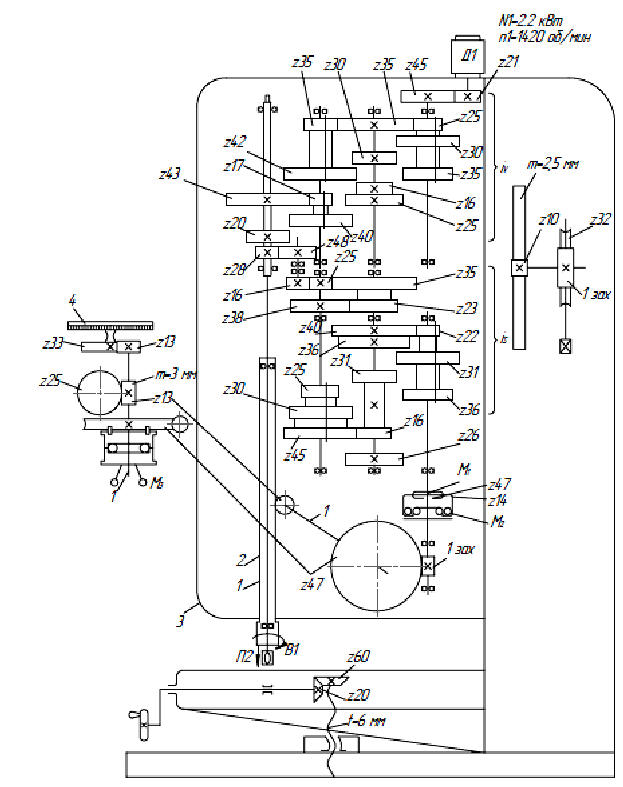

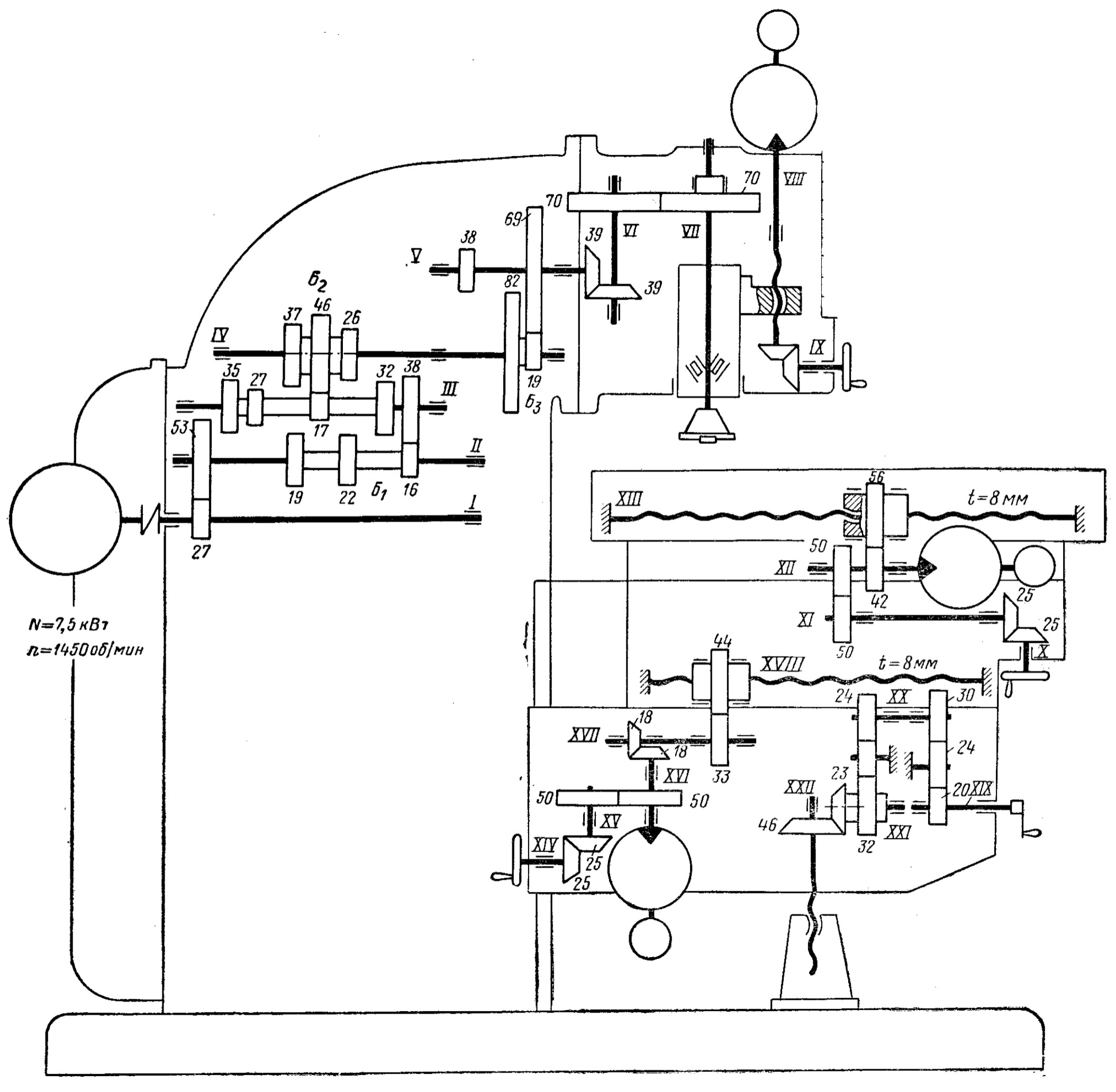

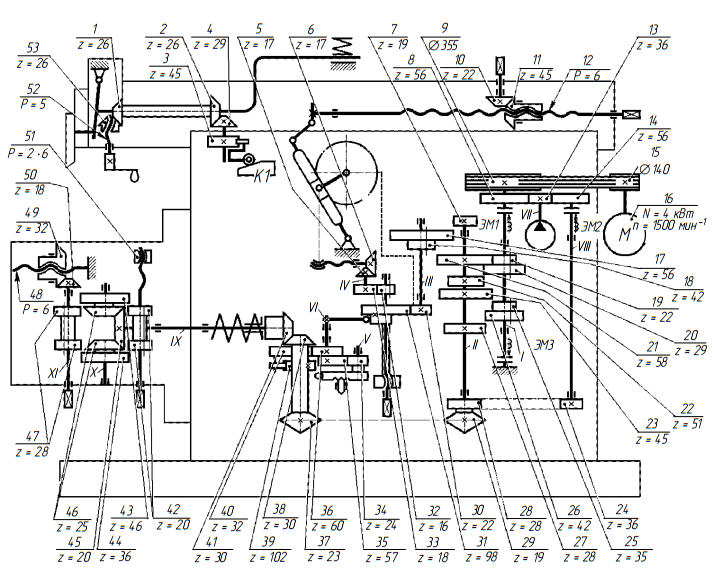

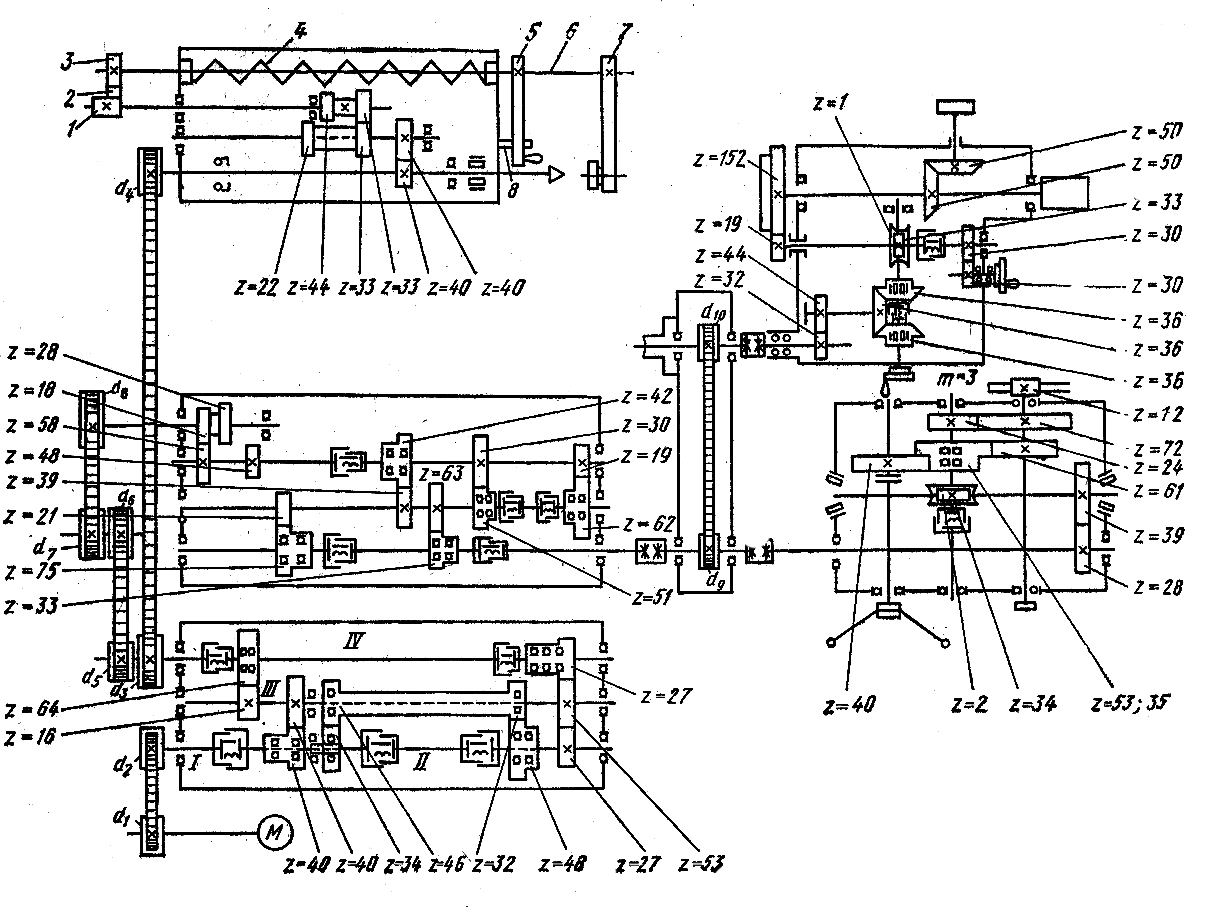

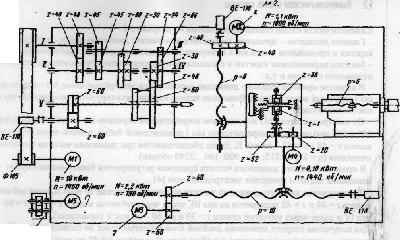

Пример кинематической схемы токарно-винторезного станка

Пример кинематической схемы токарно-винторезного станка. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Кучер А. М., Киватицкий М. М., Покровский А. А. Металлорежущие станки (альбом кинематических схем и узлов). Изд-во «Машиностроение», 1972.

Читайте также: Регулирование токарно-винторезного станка 16К20

Полезные ссылки по теме. Дополнительная информация

Каталог-справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

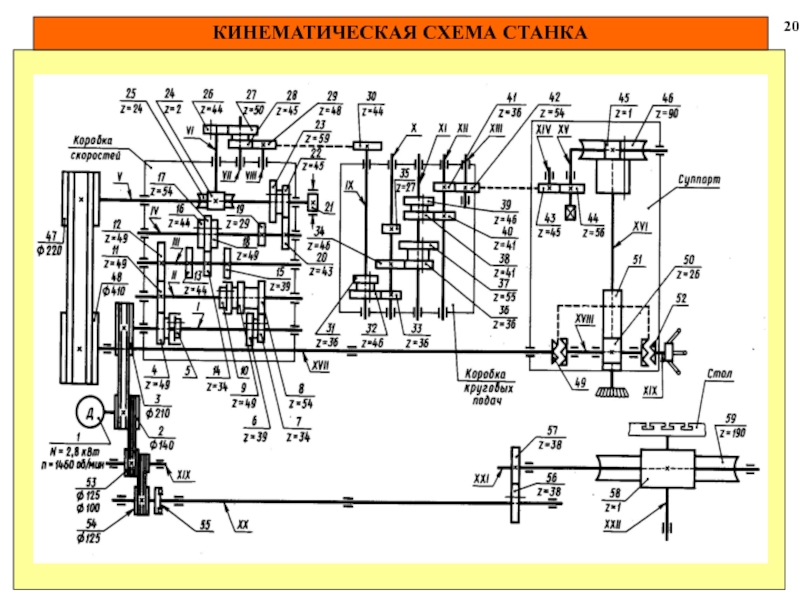

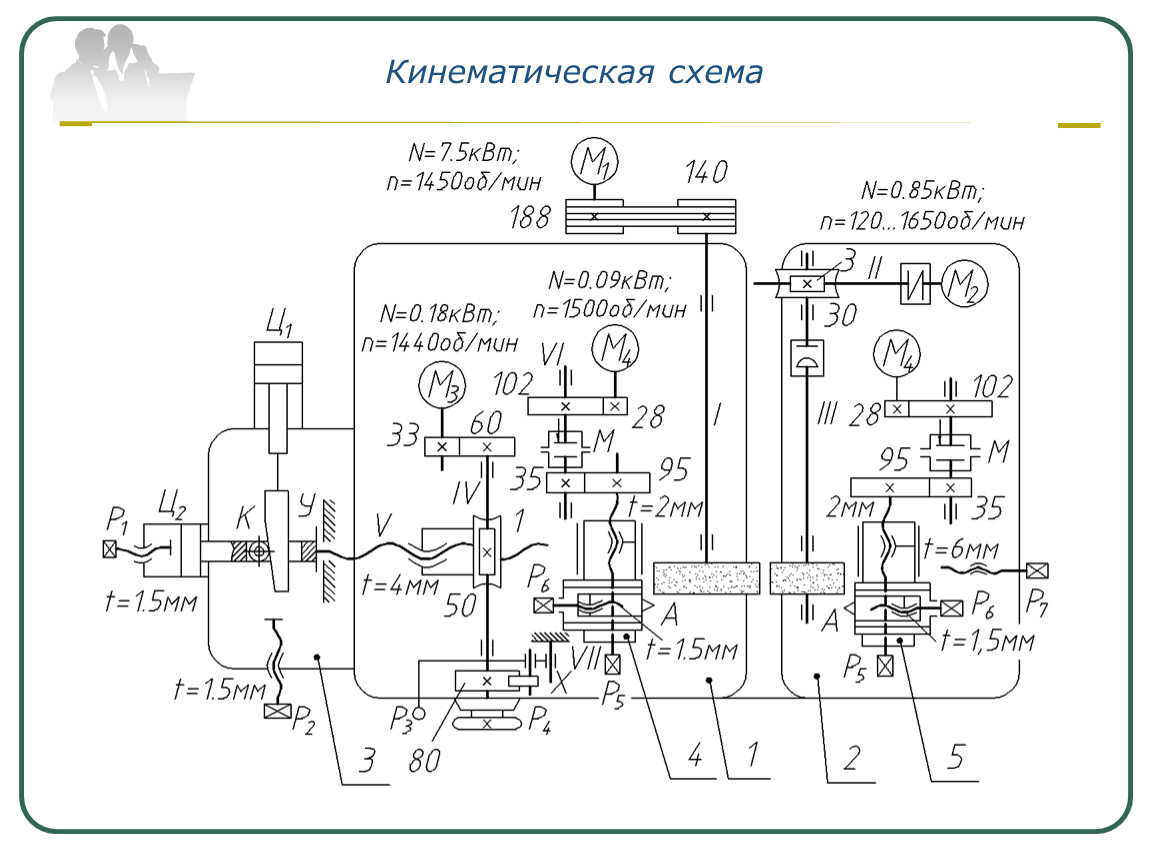

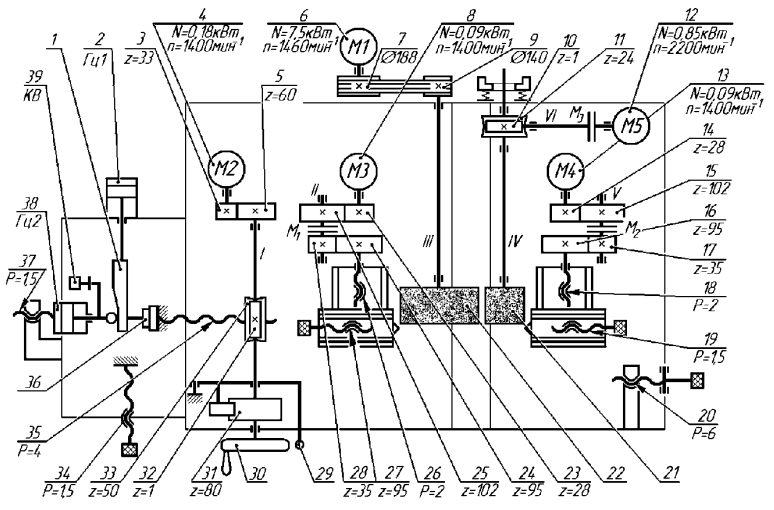

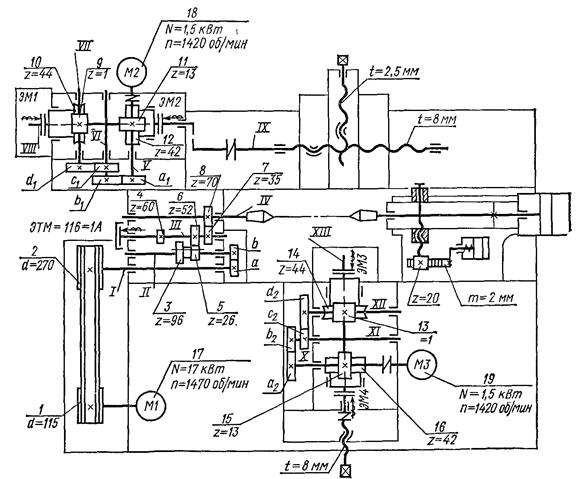

Кинематическая схема станка

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Рабочие движения сообщаются исполнительным органам станка: шпинделю, суппорту, столу и т. д.

Источником движения в современных станках чаще всего служит асинхронный электродвигатель трехфазного тока; к исполнительным органам движение передается по кинематическим цепям, состоящим из отдельных звеньев — кинематических пар. Кинематические цепи служат также для изменения скоростей и направлений движения исполнительных органов, для согласования движений отдельных узлов станка и преобразования одного вида движения в другое, например, вращательного в поступательное, или наоборот, для суммирования движений и т. д. Кинематическая цепь станка состоит в общем случае из различных передач — ременных, зубчатых, червячных и др. — расположенных в определенной последовательности.

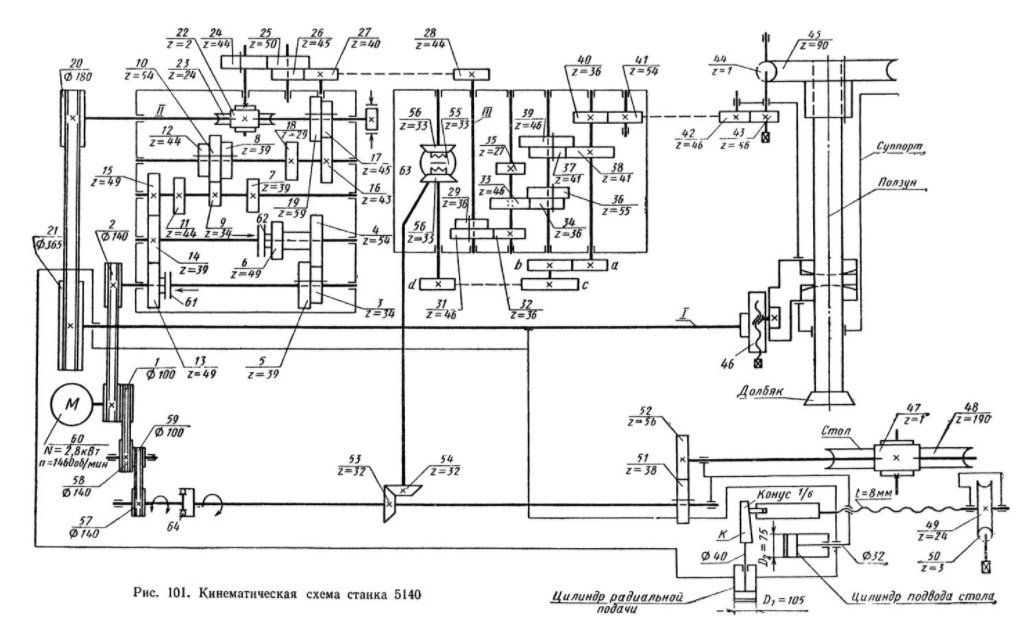

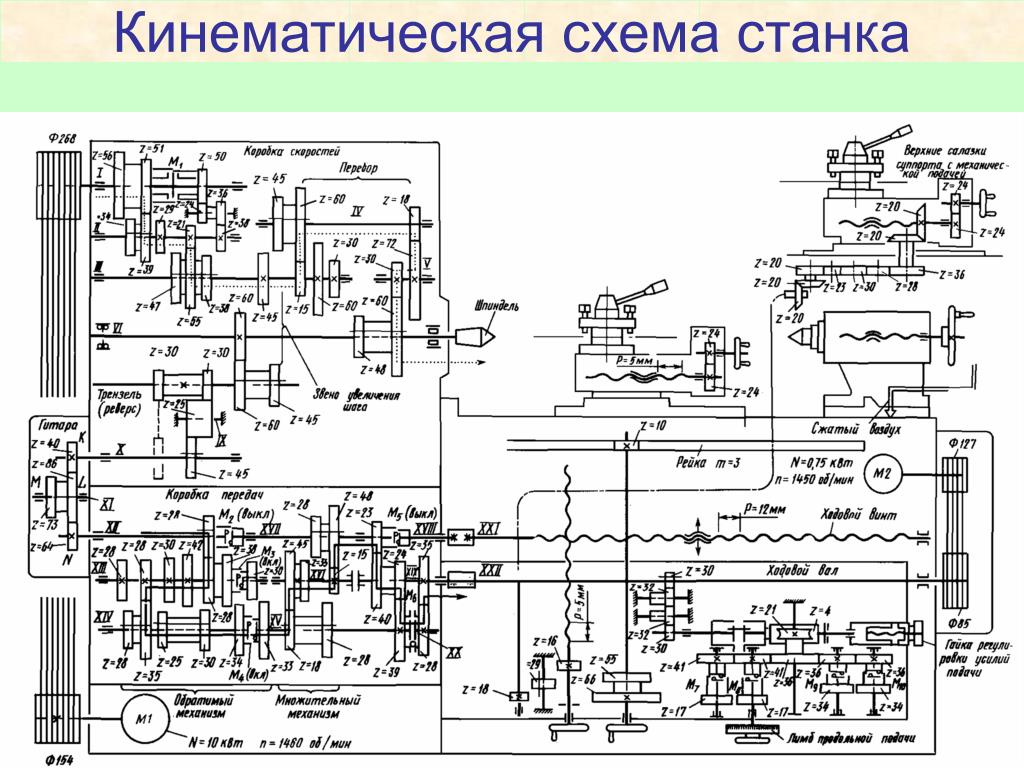

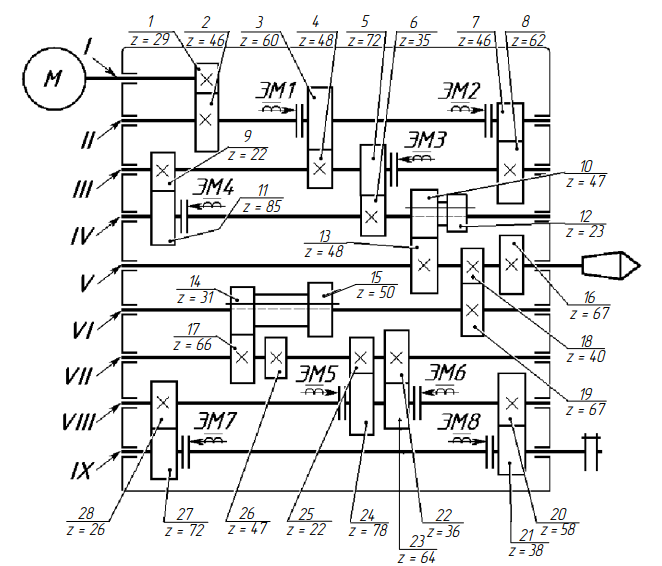

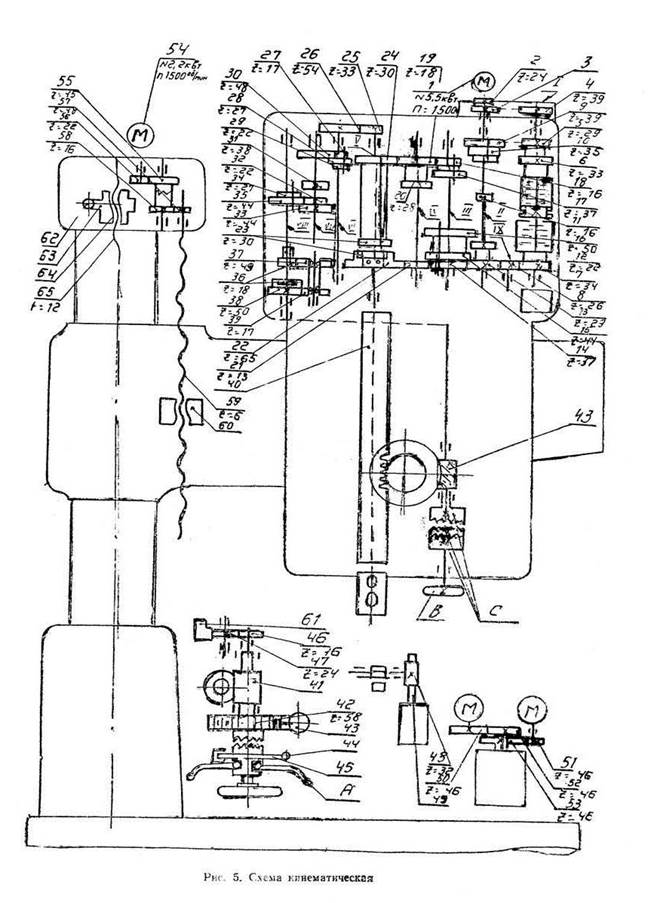

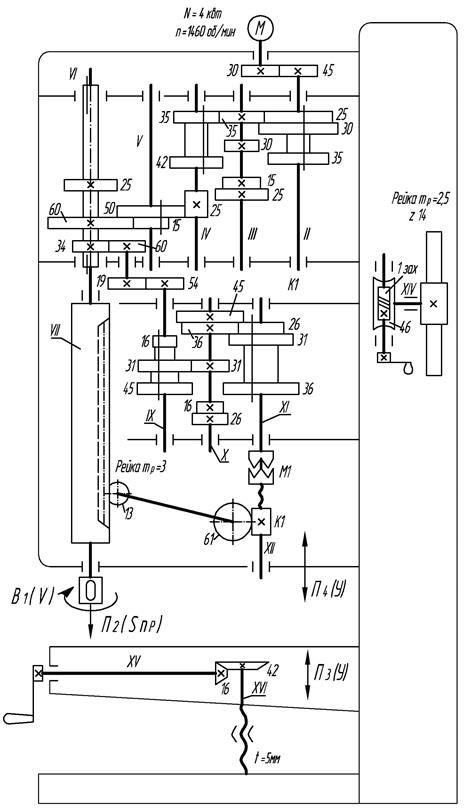

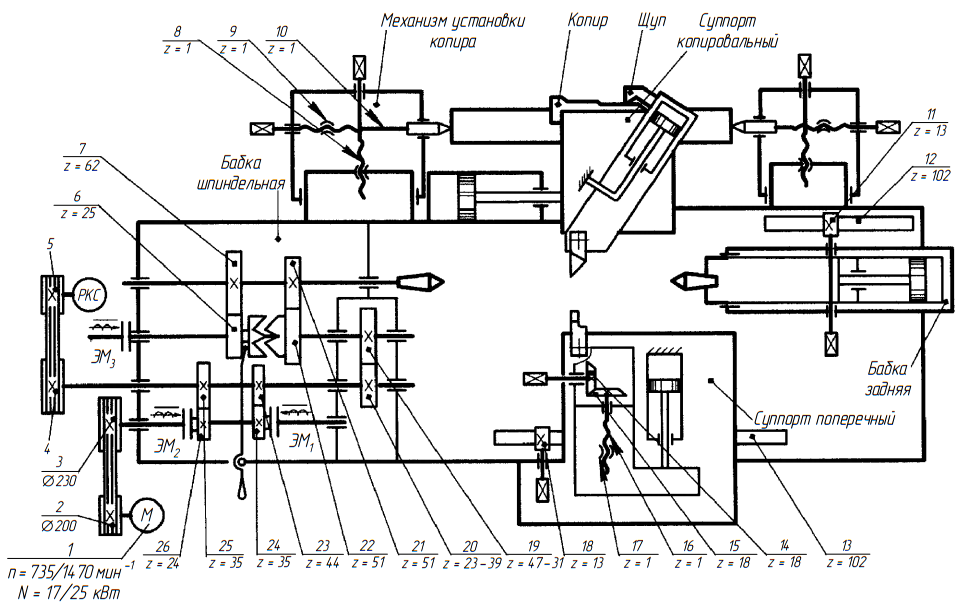

Условное изображение совокупности кинематических цепей станка в одной плоскости — плоскости чертежа, называется его кинематической схемой. В табл. I. 2 приведены условные обозначения основных элементов кинематических цепей, принятые согласно ГОСТу 3462—61 для изображения на схемах. Кроме условного изображения передач, на кинематической схеме указываются числа зубьев зубчатых и червячных колес и их модули, числа заходов червяков, шаги ходовых винтов, диаметры щкивов, мощности и числа оборотов двигателей.

Кроме условного изображения передач, на кинематической схеме указываются числа зубьев зубчатых и червячных колес и их модули, числа заходов червяков, шаги ходовых винтов, диаметры щкивов, мощности и числа оборотов двигателей.

В паспортах станков на кинематических схемах допускается нумерация передач, а необходимые данные о них приводятся в отдельной спецификации.

В современных станках, особенно в станках-автоматах и полуавтоматах, наряду с механическими передачами находят применение различные гидравлические, пневматические и электрические устройства. Поэтому, кроме кинематической схемы станка, составляются также гидравлическая, пневматическая, электрическая или комбинированная пневмогидравлическая и другие схемы.

Кинематическая схема станка – Энциклопедия по машиностроению XXL

На кинематических схемах станков, кроме условных изображений деталей, применяют также указания в виде текстовых и цифровых надписей. Так, например, валы нумеруются обычно римскими цифрами в порядке передачи движения, считая от привода электродвигателя (рис. 232) для шкивов указывают диаметры и их ширину для зубчатых колес — модуль и число зубьев каждого колеса. У ходовых винтов надписями указывают шаг, число заходов и направление резьбы. Около электродвигателя указывают его мощность и число

[c.306]

Так, например, валы нумеруются обычно римскими цифрами в порядке передачи движения, считая от привода электродвигателя (рис. 232) для шкивов указывают диаметры и их ширину для зубчатых колес — модуль и число зубьев каждого колеса. У ходовых винтов надписями указывают шаг, число заходов и направление резьбы. Около электродвигателя указывают его мощность и число

[c.306]

Время машинной работы (основное—технологическое) определяется путем теоретического расчета по формулам, выведенным из кинематической схемы станка, а также в зависимости от режима резания. [c.113]

Рнс, Ю.Зо. Кинематическая схема станка-полуавтомата для сварки деталей с двумя круговыми швами [c.374]

Однако для проектирования процессов механообработки подробная геометрически точная модель всего станка не нужна. Достаточно определить кинематическую схему станка. Поэтому далее используется понятие макет станка , содержание которого определяется при описании оборудования конкретного способа механообработки. На этапе макетирования некоторых видов оснастки можно использовать условное, или виртуальное , приспособление. Этот прием позволяет получить предварительный вариант управляющей программы, выполнить контроль зарезов детали и столкновений элементов станка, в результате которого можно определить оптимальную установку заготовки детали, подобрать ин-стр)/мент, а затем спроектировать нужное приспособление. После получения окончательного варианта управляющей программы с реальными элементами оснастки и инструментом у технолога появляется возможность проконтролировать работу этой программы с имитацией всех реальных условий процесса обработки.

[c.86]

На этапе макетирования некоторых видов оснастки можно использовать условное, или виртуальное , приспособление. Этот прием позволяет получить предварительный вариант управляющей программы, выполнить контроль зарезов детали и столкновений элементов станка, в результате которого можно определить оптимальную установку заготовки детали, подобрать ин-стр)/мент, а затем спроектировать нужное приспособление. После получения окончательного варианта управляющей программы с реальными элементами оснастки и инструментом у технолога появляется возможность проконтролировать работу этой программы с имитацией всех реальных условий процесса обработки.

[c.86]

Кинематическая схема станка. Кинематическая схема определяет связь обрабатываемой заготовки детали с элементами технологической оснастки, станком, элементами инструментальной оснастки и инструментом. Кинематическая схема является результатом нескольких операций определения [c.87]

Первые по времени конструкции универсальных токарных автоматов отличались той особенностью, что для каждой обрабатываемой детали разрабатывалась специальная жесткая (не приспособляемая к другим деталям) схема наладки автомата. При переходе с изготовления одной детали на другую приходилось как бы изменять кинематическую схему станка применительно к конструктивным особенностям подлежащей обработке заготовки детали. Это и делало неизбежной вполне индивидуальную всякий раз наладку, трудоемкость которой могла быть экономически оправдана только при достаточно больших масштабах производства.

[c.307]

При переходе с изготовления одной детали на другую приходилось как бы изменять кинематическую схему станка применительно к конструктивным особенностям подлежащей обработке заготовки детали. Это и делало неизбежной вполне индивидуальную всякий раз наладку, трудоемкость которой могла быть экономически оправдана только при достаточно больших масштабах производства.

[c.307]

Среди технологов и конструкторов, создающих новые модели оборудования, распространено интуитивное стремление в область более высоких режимов обработки, полагая зону [у , наиболее эффективной как с технической, так и с экономической точек зрения. Такая интуиция их подводит, так как она не имеет под собой экономического обоснования. Создавая новую модель станка, способного превысить режимы предшествующей модели в зоне [у , УзЬ конструкторы идут на значительное усиление всей кинематической схемы станка и на применение прогрессивного режущего инструмента, но соответствующего им прироста производительности станка на получают.

[c.112]

[c.112]Был проведен расчет механизма поворота автомата модели 1265-8 с учетом планетарного вращения шпинделей. Кинематическая схема станка, включающая мальтийский механизм и привод шпинделей, была приведена к замкнутой схеме с 4 моментами инерции (рис. 1) — момент инерции шпинделей со связанными с ними деталями, равный 0,194 кгм-с , С в.з — момент инерции ведомых звеньев, ч.к — момент инерции червячного колеса и распределительного вала, равный 138,84 кгм-с , — момент инерции ротора электродвигателя, приведенный к валу двигателя. [c.57]

Рис, 17. Кинематическая схема станка ЗФН-03 [c.24]

Линейная часть этой функции ф может быть воспроизведена существующей делительной цепью станка, а для воспроизведения нелинейных добавок, ф об в кинематическую схему станка должен быть введен специальный кулачковый механизм. [c.25]

Фиг. 6. Кинематическая схема станка для наматывания потенциометров.

|

| Фиг. 16. Кинематическая схема станка ГН-8 7 — кулачковый вал 2 —рычаг передачи шпинделю возвратно-поступательного движения. |

22 приведена кинематическая схема станка-полуавтомата для поверхностной закалки наружных участков дисковых изделий. Подвижной стол 1 снабжён сменным центрирующим выступом. 2, на который.накладывается

[c.173]

22 приведена кинематическая схема станка-полуавтомата для поверхностной закалки наружных участков дисковых изделий. Подвижной стол 1 снабжён сменным центрирующим выступом. 2, на который.накладывается

[c.173]В паспорте приводятся также кинематическая схема станка, спецификация зубчатых колёс, червяков, винтов н гаек и основные сведения об электродвигателях, ремнях, муфтах [c.425]

| Фиг. 146. Кинематическая схема станка для подгонки поршней по весу / — устройство для закрепления поршней 2 — расточная головка кулачок подачи расточного |

| Фиг. 41. Кинематическая схема станка для подгонки поршней по весу / — устройство |

| Фиг. 4. Кинематическая схема станка дли зачистки контактной дорожки диском-скребком. |

Кинематические схемы станков состоят из кинематических цепей, предназначенных для получения определенных движений.

[c.427]

Кинематические схемы станков состоят из кинематических цепей, предназначенных для получения определенных движений.

[c.427]В ящик с упакованным станком вкладывается вся техническая документация, прилагаемая к станку заводом-поставщиком. К технической документации относятся паспорт станка, инструкция по монтажу особо важных демонтированных узлов, кинематическая схема станка, инструкции по наладке, уходу и управлению станком, фотоснимки, чертежи, упаковочный лист с перечислением всего содержимого ящика. Все технические документы обертывают в парафинированную бумагу и вкладывают в ящик. [c.278]

Кинематическая схема станков МВТУ-703 и МВТУ-704 приведена на фиг. 6. [c.563]

Кинематическая схема станка МВТУ-730 приведена на рис. 2. [c.78]

Назначение узлов станка. Электродвигатель 7 мощностью 8,8 кет, 1445 об/мин, приводит в движение механизмы станка. Движение передается через эластичную муфту 6, малую червячную пару 10 и большую червячную пару 3 гибочному сектору 4 (см. также кинематическую схему станка на фиг. 87),

[c.150]

также кинематическую схему станка на фиг. 87),

[c.150]

Особенно широко внедряется ультразвук для изготовления твердосплавных фильер, вырубных штампов и высадочных матриц, профилирования и заточки твердосплавного инструмента. Производительность, качество поверхности, точность обработки и другие технологические характеристики ультразвуковой обработки зависят от амплитуды и частоты колебаний, физико-механических свойств обрабатываемого материала и материала абразива, кинематической схемы станка, площади и конструкции поперечного сечения инструмента, статической нагрузки и глубины обработки. [c.179]

Кинематическая схема станка СПР 330-440 (рис. 3.19). Кинематическая цепь главного движения — вращения барабана. Вращение барабана осуществляется в трех режимах 1) прикатка брекера, протектора и боковин 2) наложение деталей брекера 3) режим наложения боковин (один оборот). [c. 115]

115]Кинематическая схема токарного станка. Кинематика токарного станка определяет положение плоскости обработки, упоров, револьверной головки и возможность С-координатной обработки. Для создания кинематической схемы станка необходимб иметь ранее построенные и сохраненные в базе данных все элементы оборудования. Напомним, что они обеспечат более точный контроль. [c.112]

Компоновка и кинематическая схема станка даны в моногра фии Г. А. Шаумяна Комплексная автоматизация производственных процессов (М., Машиностроение , 1973, рис. IX—25 и рис. X—19). [c.90]

Кинематическая схема универсальных зубофрезерных станков имеет много общего с кинематической схемой станка для нарезания конических колес с циклоидальным продольным профилем зуба [17]. Это позволяет использовать универсальный зубофрезерный станок после его реконструкции для изготовления конических колес. Силами кафедры были выполнены два рабочих проекта модернизации универсальных зубофрезерных станков 5310 и 5Е32, которые в настоящее время изготовлены первый — в ЭНИМСе, второй — на заводе им. К. Маркса, в Ленинграде. Сущность модернизации заключается в том, что взамен обычного суппорта устанавливается специальный, с помощью которого осуществляется вращение резцовой головки и люльки. Кроме этого, вместо задней стойки устанавливается головка изделия с ее помощью осуществляется вращение, установка на угол делительного конуса и осевая установка заготовки нарезаемого колеса.

[c.22]

К. Маркса, в Ленинграде. Сущность модернизации заключается в том, что взамен обычного суппорта устанавливается специальный, с помощью которого осуществляется вращение резцовой головки и люльки. Кроме этого, вместо задней стойки устанавливается головка изделия с ее помощью осуществляется вращение, установка на угол делительного конуса и осевая установка заготовки нарезаемого колеса.

[c.22]

| Фиг. 6. Кинематическая схема станка для за шстки контактной дорожки медным дисковым ножом. |

Фиг. 59. Кинематическая схема станка, соответствующего компоновке 10 табл. 10 /—шатунно-кривошипный механизм возвратно-поступательных движений ползуна со шлифовальным кругом 2—гитара обкатки 5—гитара деления гигара подачи 5—муфта переключений реверсивного и делительного механизмов б—упоры, действующие через рычаг 7 на муфту 5 и 8 5—стопор однопазовых дисков 10 и // 72—упоры стола, действующие через рычаг ]3 и штифт 14 на муфту 15 для переключения медленного рабочего хода ыа быстрый обратный /б—диференциал механизма деления.

|

Кинематическая схема станка (фиг. 39) главный электродвигатель 1 через клиноремённую передачу 2 и фрикционную муфту 3 вращает через общий вал 4 и две зубчатые пары 5 и б оба шпинделя—левый 7 и правый 8. От правого шпинделя синхронно через цепную передачу 9 и коробку скоростей движение передаётся двум винтам подачи супорта — правому 10 и левому 11. Коробка подач включает обычный привод Нортона на девять ступеней rj, затем тройную шестерню 13 и трензель 14. Дальше движение передаётся общему на два винта валу 15 с двумя группами конических колёс 16.

[c.737]

Дальше движение передаётся общему на два винта валу 15 с двумя группами конических колёс 16.

[c.737]

Кинематическая схема станка СПП 1-470-720П (СПП-66). Кинематическая цепь главного движения — вращения барабана (рис. 3.9). Вращение барабана осуществляется в двух режимах — прикатки и наложения деталей. [c.94]

Кинематическая схема станка СПРБ 330-300 приведена (рис. 3.35). Кинематические цепи главного движения (вращения барабана), сведения и разведения фланцев (формование каркаса), перемещений (подач) прикаточного устройства и наложения боковин аналогичны кинематическим цепям станков типа СПР (СПР 330-440, СПР 360-370 и др.), поэтому нумерация звеньев, входящих в названные цепи сохранена. [c.143]

В связи с этим приводится описание только кинематических цепей ориентирования брекерно-протекторного браслета и перемещений перекладчика брекерно-протекторного в зону сборки. На рис. 3.35 римскими цифрами обозначены звенья, входящие в кинематические цепи, отличающие кинематическую схему станка СПРБ 330-300 от кинематических схем станков СПР. [c.143]

[c.143]

Кинематическая схема токарного станка – Энциклопедия по машиностроению XXL

Определение инструмента является продолжением описания кинематической схемы токарного станка и содержит следующую информацию [c.115]При сборке данной комбинированной технологической оснастки системы базирования ее крепежных приспособлений 2 и 1 (РТ1 и ST2) будут совмещены. В единой кинематической схеме токарного станка система базирования крепежного приспособления 1 (ST1) будет совмещаться с системой базирования щпинделя станка МТ, а РТ2 будет совмещаться с системой базирования заготовки детали. [c.118]

Кинематическая схема токарного станка С-193 приведена на фиг. 23. Как видно из рассматриваемой схемы, электродвигатель через упругую муфту 1 передает движение приемному валу 2 шарикового бесступенчатого редуктора.

Выходной вал 3 редуктора при помощи пластинчатой предохранительной муфты 4 передает движение на ведущий шкив 5. Пластинчатая предохранительная муфта предохраняет редуктор от перегрузки его при работе станка. Плоским ремнем движение от шкива 5 передается ведомому шкиву 6, установленному на шпинделе станка.

[c.34]КИНЕМАТИЧЕСКАЯ СХЕМА ТОКАРНОГО СТАНКА

[c.543]

Выходной вал 3 редуктора при помощи пластинчатой предохранительной муфты 4 передает движение на ведущий шкив 5. Пластинчатая предохранительная муфта предохраняет редуктор от перегрузки его при работе станка. Плоским ремнем движение от шкива 5 передается ведомому шкиву 6, установленному на шпинделе станка.

[c.34]КИНЕМАТИЧЕСКАЯ СХЕМА ТОКАРНОГО СТАНКА

[c.543]Кинематической схемой токарного станка называют условное изображение всех его движущихся (кинематических) цепей в их взаимной связи. [c.543]

Анализируя кинематическую схему токарного станка и ее кинематические цепи, можно подобрать необходимую структурную формулу настройки станка для выполнения конкретной задачи. Полученные обобщенные данные записывают в таблицу настройки станка и вывешивают вблизи рабочего места токаря. [c.546]

Кинематическая схема токарного станка [c.387]

Анализируя кинематическую схему токарного станка и ее кинематические цепи, можно подобрать необходимую структурную формулу настройки станка для выполнения конкретной задачи. [c.389]

[c.389]

КОМПОНОВКИ и КИНЕМАТИЧЕСКИЕ СХЕМЫ ТОКАРНЫХ СТАНКОВ [c.5] Из приведенной кинематической схемы токарного станка мод. Т-4 можно написать следующие структурные формулы и по ним произвести соответствующие расчеты. [c.15]

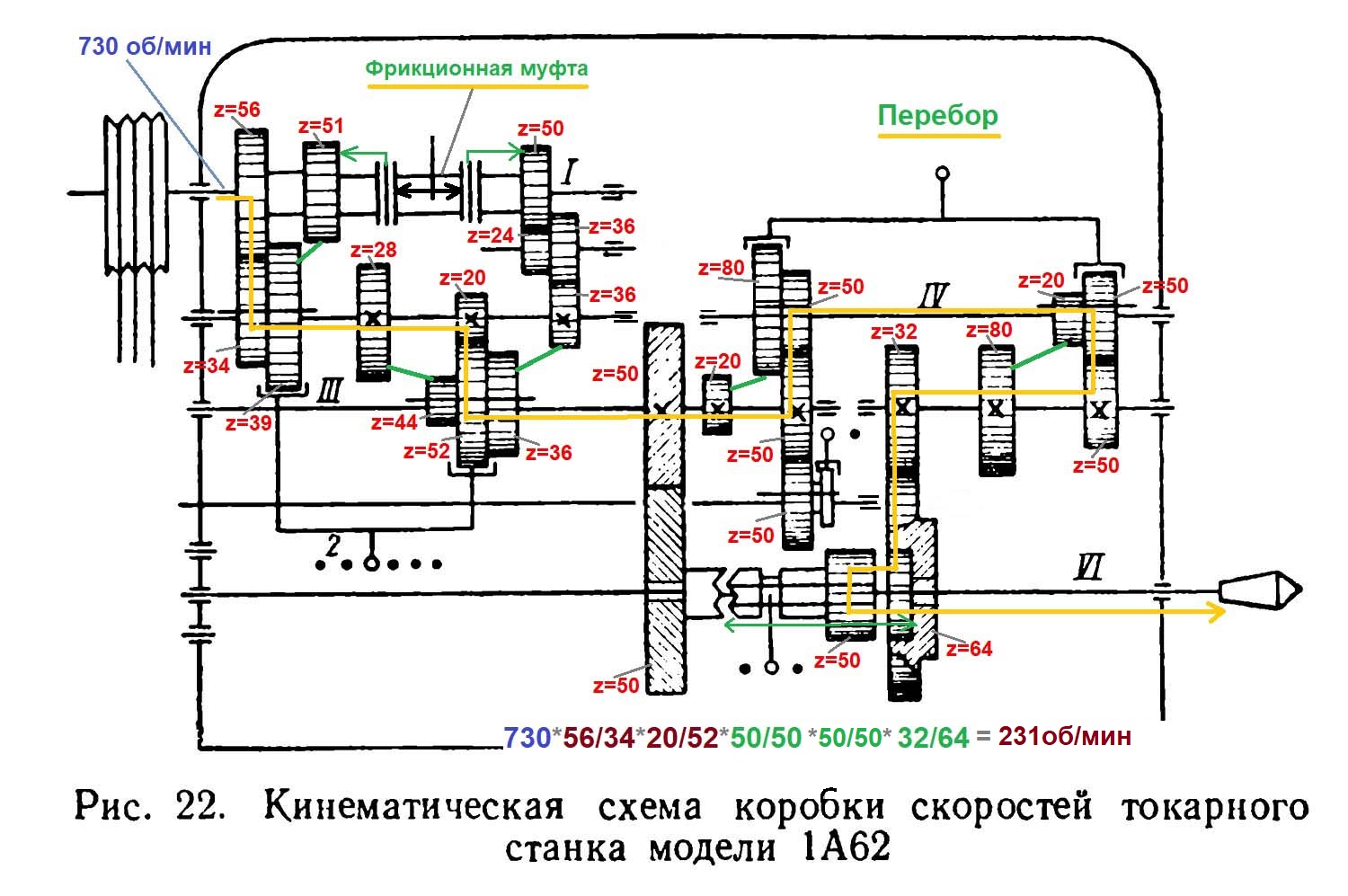

Для анализа кинематической схемы токарного станка необходимо составить структурную формулу и по ней написать расчетную формулу. Рассмотрим кинематическую схему токарного станка, представленную на фиг. 182. По кинематической схеме видно, что двигательным механизмом станка является электродвигатель мощностью 7,8 кет с числом оборотов 1455 в минуту. Движение от электродвигателя передается приемному шкиву коробки скоростей через клиноременную передачу. Коробка скоростей путем переключения блочных зубчатых колес обеспечивает 30 различных скоростей шпинделя по структурной формуле (2 X 3) + (2 X 3) X (2 X 2) = 30, из которых девять скоростей повторяются, следовательно, используется только 21 скорость. Число оборотов шпинделя изменяется от 11,5 до 1200 в минуту. Структурную формулу одного варианта настройки коробки скоростей можно написать но кинематической схеме следующим образом электродвигатель — 130 X 260—56 X 34—36 X 36 — 20 X 80—20 X X 80—32 X 64.

[c.156]

Движение от электродвигателя передается приемному шкиву коробки скоростей через клиноременную передачу. Коробка скоростей путем переключения блочных зубчатых колес обеспечивает 30 различных скоростей шпинделя по структурной формуле (2 X 3) + (2 X 3) X (2 X 2) = 30, из которых девять скоростей повторяются, следовательно, используется только 21 скорость. Число оборотов шпинделя изменяется от 11,5 до 1200 в минуту. Структурную формулу одного варианта настройки коробки скоростей можно написать но кинематической схеме следующим образом электродвигатель — 130 X 260—56 X 34—36 X 36 — 20 X 80—20 X X 80—32 X 64.

[c.156]

Из рассмотрения кинематической схемы токарного станка было установлено, что двигательный механизм приводит в движение два основных исполнительных механизма —вращает шпиндель и сообщает поступательное движение суппорту станка, как показано на фиг. 199. [c.167]

На фиг. 5 показана кинематическая схема токарного станка для патронных работ модели МК-163. [c.477]

[c.477]

| Фиг. 4. Кинематическая схема токарного станка, автоматизированного для обточки втулок по замкнутому циклу. |

Движения связанных между собой элементов передач и механизмов определяются кинематической связью. Каждая связь состоит из механических, электрических, гидравлических и других кинематических цепей, по которым осуществляется передача движения. Кинематические цепи служат также для измерения скоростей и направления движения исполнительных органов с помощью соответствующих механизмов при неизменной скорости привода, для преобразования и суммирования движений и т. п. Кинематические цепи состоят из отдельных звеньев.

[c.56]

Движения связанных между собой элементов передач и механизмов определяются кинематической связью. Каждая связь состоит из механических, электрических, гидравлических и других кинематических цепей, по которым осуществляется передача движения. Кинематические цепи служат также для измерения скоростей и направления движения исполнительных органов с помощью соответствующих механизмов при неизменной скорости привода, для преобразования и суммирования движений и т. п. Кинематические цепи состоят из отдельных звеньев.

[c.56]

Общие сведения о кинематической схеме токарного станка [c.31]Принципиальная кинематическая схема токарно-винторезного (резьбонарезного) станка повышенной точности приведена на рисунке 17.3 [c.356]

На фиг. 379 кинематическая схема токарно-винторезного станка выполнена по методу прямоугольных проекций, причем все детали механизма расположены в габаритах станка. [c.155]

[c.155]

Кинематической схемой токарного станка называют условное изображение совокупности всех механизмов, посредством которых осуществляется движение элементов станка она показывает взаимосвязь отдельных элементов и механизмов, участвующих в передаче движения оазличных ооганов станка. [c.387]

На фиг. 372 (см. вклейку) показана кинематическая схема токарного станка 1К62. [c.571]

На рис. VI-17 показана кинематическая схема токарного станка 1К62. На схеме приведенные числа обозначают количество зубьев колес г. .

[c.345]

.

[c.345]

КИНЕМАТИЧЕСКАЯ СХЕМА ТОКАРНОГО СТАНКА МОДЕЛИ 1А62 159 [c.159]

| Рис. X-25. Кинематическая схема токарного станка 1К62ФЗ с программным управлением |

Этот привод обеспечивает суппорту 12 перемещение 0,05 мм на каждый импульс, прошедший через гидроусилитель 18. Поперечная подача осуществляется от шагового электродвигателя 13 модели ШД-4, гидроусилителя 14 типа МГ18-12 через шариковую винтовую пару 16. Зубчатые колеса 15 безлюфтового редуктора выполнены составными (из двух половин). Они выбирают зазор, возникающий в кинематической цепи поперечной подачи. Безлюфтовый редуктор дает возможность обеспечить этой цепи цену импульса 0,005 мм, т. е. величина перемещения суппорта 12 в поперечном направлении равна 0,005 мм на один импульс, прошедший через гидроусилитель 18.

[c.302]

Этот привод обеспечивает суппорту 12 перемещение 0,05 мм на каждый импульс, прошедший через гидроусилитель 18. Поперечная подача осуществляется от шагового электродвигателя 13 модели ШД-4, гидроусилителя 14 типа МГ18-12 через шариковую винтовую пару 16. Зубчатые колеса 15 безлюфтового редуктора выполнены составными (из двух половин). Они выбирают зазор, возникающий в кинематической цепи поперечной подачи. Безлюфтовый редуктор дает возможность обеспечить этой цепи цену импульса 0,005 мм, т. е. величина перемещения суппорта 12 в поперечном направлении равна 0,005 мм на один импульс, прошедший через гидроусилитель 18.

[c.302]Фиг, 150. Кинематическая схема токарно-копировального полуавтомата (диаметр изделия – 7() м . расстояние между центрами — 1U40 мм, пределы чисел оборотов шпинделей — 8главною привода-Ю а/л, вес станка 8продольных перемещений салазок 2 рейка, перемещаемая от кулачкового 6apii6ana 5 — рейка тяга, перемещающая салазки в продольном направлении 4 плоский копир подвода салазок к изделию 5 — рычаг с роликом, перемещающий салазки б — диск управления 7 — пневмодилиндры 9 — сменные зубчатые колёса. [c.344]

[c.344]

Кинематическая схема токарно-винторезного станка модели 16К20. Привод главного движения в подавляющем большинстве современных токарно-винторезных станков состоит из односкоростного (реже многоскоростного) асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с Идц = 1460 мин” (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев г = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и [c.136]

Покажите на кинематической схеме токарно-винторезного станка модели 16К20 (см. рис. 4.3) цепи максимальной и минимальной частоты вращения шпинделя, минимальной продольной подачи суппорта. [c.138]

РАЗБОР КИНЕМАТИЧЕСКОЙ СХЕМЫ КОНСОЛЬНО-ФРЕЗЕРНЫЕ СТАНКОВ

Понятие о кинематической схеме.![]() В учебных мастерских » производственных цехах заводов можно встретить не только те фрезерные станки, которые описаны в § 31 и 32, но и другие станки такого же назначения, но отличающиеся от них конструктивными особенностями. В СССР имеется большое количество фрезерных станков зарубежных марок и, кроме того, в настоящее время в Советский Союз поступают фрезерные станки из Германской Демократической Республики, Венгерской Народной Республики, Чехословакии и других стран социалистического лагеря. Эти фрезерные станки отличаются друг от друга по форме и устройству отдельных узлов, механизмов и деталей, по способу изменения чисел оборотов, величин подачи, по виду привода и т. д., но принцип работы их одинаков.

В учебных мастерских » производственных цехах заводов можно встретить не только те фрезерные станки, которые описаны в § 31 и 32, но и другие станки такого же назначения, но отличающиеся от них конструктивными особенностями. В СССР имеется большое количество фрезерных станков зарубежных марок и, кроме того, в настоящее время в Советский Союз поступают фрезерные станки из Германской Демократической Республики, Венгерской Народной Республики, Чехословакии и других стран социалистического лагеря. Эти фрезерные станки отличаются друг от друга по форме и устройству отдельных узлов, механизмов и деталей, по способу изменения чисел оборотов, величин подачи, по виду привода и т. д., но принцип работы их одинаков.

Фрезеровщик должен уметь разбираться в устройстве любого фрезерного станка, чтобы наилучшим образом использовать его в работе.

Для того чтобы показать основные взаимодействия движущихся частей современного фрезерного станка, обладающего большим количеством деталей и узлов, не прибегая к сложным чертежам, используют упрощенные условные чертежи, так называемые кинематические схемы.

Кинематической схемой станка называется условное изображение станка, на котором показано взаимное расположение отдельных звеньев механизмов, участвующих в передаче движения, а также числа зубьев зубчатых колес, диаметры шкивов, величина шага винтовых пар, количество заходов червяков. Эта схема характеризует кинематическую, т. е. скоростную связь между передающими движение элементами механизма. На кинематической схеме станок изображен в виде общего контура, позволяющего примерно представить себе, в каком месте станка расположены те или иные валы, зубчатые колеса, муфты, ходовые винты и т. д.

Каждый элемент механизмов станка в кинематической схеме обозначается определенными условными знаками.

Государственным общесоюзным стандартом (ГОСТ 3462—52) установлены единые условные обозначения для кинематических схем станков. В «Справочнике молодого фрезеровщика» приведены условные обозначения наиболее часто встречающихся в кинематических схемах элементов механизма фрезерных станков. Знание условных обозначений необходимо для понимания кинематической схемы.

Знание условных обозначений необходимо для понимания кинематической схемы.

Кинематические схемы позволяют разобраться в устройстве станка и правильно производить необходимые при наладке и настройке станка расчеты.

Кинематические схемы станков 6Н82, 6Н82Г и 6Н12. В § 32 и 33 разобраны основные узлы и органы управления, приведены основные сведения, характеризующие числа оборотов шпинделя и скорости перемещения стола, а равно указаны назначения рукояток для настройки коробки скоростей и коробки подач для гаммы станков 6Н82, 6Н82Г и 6Н12. Здесь же ознакомимся более подробно с механизмами станков этой гаммы.

На рис. 111 приведена кинематическая схема универсально- фрезерного станка 6Н82, полностью соответствующая схеме горизонтально-фрезерного станка 6Н82Г.

Валы обозначены на схеме порядковыми римскими цифрами, а зубчатые колеса — числом зубьев и модулем, соединенными знаком умножения. Шаг ходового винта в миллиметрах обозначен буквой S.

Цепь главного движения. Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кет с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 30 до 1500 об/мин.

Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кет с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 30 до 1500 об/мин.

От вала / вращение передается валу II зубчатой парой 26 : 54; далее валу///через зубчатые пары 16 : 39 или 19 : 36, или 22 : 33; валу IV через зубчатые пары 18 : 47 или 28 : 37 или 39 : 26; валу V (шпинделю) через зубчатые пары 19 : 71 или 82 : 38.

Для лучшего уяснения кинематической схемы цепи главного движения на рис. 112, а приводится разрез коробки скоростей станков 6Н82 и 6Н82Г, а на рис. 112, б — разрез коробки скоростей станка 6Н12. Как видно из обоих разрезов, вертикально- фрезерный станок 6Н12 отличается от горизонтального 6Н82Г и универсального 6Н82 только расположением шпинделя и добавочной конической зубчатой передачей 35: 35 к шпинделю (вал VI). В табл. 9 приведены числа оборотов шпинделя станков 6Н82 и 6Н82Г, получающиеся от включения соответствующих колес коробки скоростей. Так как передача на вертикальный вал VI (шпиндель) вертикально-фрезерного станка 6Н12 не изменяет общего передаточного отношения, то табл. 9 полностью применима для расчета чисел оборотов шпинделя станка 6Н12.

Так как передача на вертикальный вал VI (шпиндель) вертикально-фрезерного станка 6Н12 не изменяет общего передаточного отношения, то табл. 9 полностью применима для расчета чисел оборотов шпинделя станка 6Н12.

Таблица 9

Числа оборотов шпинделя станков 6Н82Г и 6Н82 |

Шпиндель 3 станков 6Н82Г и 6Н82 (вал V) имеет три опоры. В передней опоре (гнездо шпинделя) установлен конический роликоподшипник с буртиком, воспринимающий осевые усилия от цилиндрической фрезы с винтовыми зубьями или от торцовой фрезы, в средней опоре — обычный роликоподшипник и в задней — радиальный шарикоподшипник. Регулирование подшипников шпинделя производится гайкой 2.

Большое зубчатое колесо 4, имеющее 71 зуб, сидит на конусной шейке шпинделя. На заднем конце шпинделя посажен маховик обеспечивающий равномерное вращение шпинделя и: смягчающий удары при врезании зубьев фрезы в обрабатываемую заготовку. Торможение шпинделя при остановке станка производится обратным вращением (реверсированием) электродвигателя.

Торможение шпинделя при остановке станка производится обратным вращением (реверсированием) электродвигателя.

Шпиндель 3 станка 6Н12 (вал VI) смонтирован на двух опорах. В нижней опоре (гнездо шпинделя) установлен конический роликоподшипник с буртиком, воспринимающий осевое усилие от фрезы, и в верхней опоре — обычный роликовый подшипник. Регулирование подшипников производится гайкой 2. Между верхней и нижней опорами смонтирован маховик 1 с той же целью, что и в станках 6Н82Г и 6Н82. Торможение шпинделя производится, как и в станках 6Н82Г и 6Н82, реверсированием электродвигателя.

Вал V станка 6Н12 смонтирован тоже на двух опорах, представляющих обычные роликовые подшипники.

Вал IV у станков 6Н82, 6Н82Г и 6Н12 собран на трех опорах, что сообщает этому валу и шпинделю повышенную жесткость.

Валы II, III и IV — шлицевые для возможности передвижения зубчатых блоков (2=16—19—22; 2 = 26—37; 2=19—82). Эти валы вращаются на шарикоподшипниках.

В коробках скоростей станков 6Н82Г, 6Н82 и 6Н12 механизм переключения скоростей является самостоятельным узлом, привертываемым к левой стороне станины. На рис. ИЗ изображен этот механизм. С наружной стороны корпуса механизма переключения скоростей расположен лимб 1, на котором нанесены значения всех 18 чисел оборотов шпинделя.

На рис. ИЗ изображен этот механизм. С наружной стороны корпуса механизма переключения скоростей расположен лимб 1, на котором нанесены значения всех 18 чисел оборотов шпинделя.

Справа от лимба расположена кнопочная станция 2 с тремя кнопками: «быстро», «шпиндель» и «стоп», о назначении которых было рассказано на стр. 134 и 135 (см. рис. 110, а).

Для переключения шпинделя на выбранную скорость вращения рукоятку 3 необходимо повернуть на себя, а лимб 1 — вправо или влево, установив цифру выбранного числа оборотов шпинделя против стрелки-указателя, а затем возвратить рукоятку 3 в первоначальное положение. При этих операциях блоки зубчатых колес коробки скоростей перемещаются и устанавливаются в положениях, соответствующих выбранному числу оборотов шпинделя.

Работа механизма заключается в следующем. На оси 17 рукоятки 3 насажен зубчатый сектор 18 (показан пунктиром), перемещающий рейку 13. На рейке заштифтована вилка 16, которая охватывает шейку детали 10, заштифтованной на валике 11г свободно перемещающемся в продольном направлении. На правом конце валика 11 насажены два диска 14, а левый конец валика связан шпонкой с коническим зубчатым колесом 5, сцепленным с коническим зубчатым колесом 9. Хвостовик колеса 9 посредством фиксирующего кольца 19 жестко соединен с лимбом 1.

На правом конце валика 11 насажены два диска 14, а левый конец валика связан шпонкой с коническим зубчатым колесом 5, сцепленным с коническим зубчатым колесом 9. Хвостовик колеса 9 посредством фиксирующего кольца 19 жестко соединен с лимбом 1.

В дисках 14 просверлены отверстия, каждое из которых соответствует положению блоков зубчатых колес для того или иного числа оборотов шпинделя. В эти отверстия входят штифты 7, которые сидят в отверстиях, просверленных в торцах реек 6 и 5. Рейки свободно перемещаются в продольном направлении и поворачивают при этом сцепленные с ними зубчатые колеса 4.

Таким образом, при повороте рукоятки 3 (на себя) зубчатый сектор 18 перемещает рейку 13 и, следовательно, диски 14 вправо, при этом величина перемещения дисков рассчитана так, чтобы они полностью освободились от находящихся в их отверстиях штифтов 7.

При повороте лимба 1 поворачиваются и диски 14. Когда цифра, отвечающая выбранной скорости, займет положение против стрелки-указателя, соответствующее сочетание отверстий дисков 14 окажется против штифтов 7. При повороте рукоятки 3 в первоначальное положение диски 14 переместятся влево. При этом те штифты 7, которые заняли положение не против отверстий, упираясь в торцы дисков, перемещают рейки 6 влево, а рейки 5 вправо или наоборот. Это перемещение передается системе валов, связанных с блоками зубчатых колес, и устанавливает последние в тех положениях, которые отвечают выбранной скорости шпинделя.

При повороте рукоятки 3 в первоначальное положение диски 14 переместятся влево. При этом те штифты 7, которые заняли положение не против отверстий, упираясь в торцы дисков, перемещают рейки 6 влево, а рейки 5 вправо или наоборот. Это перемещение передается системе валов, связанных с блоками зубчатых колес, и устанавливает последние в тех положениях, которые отвечают выбранной скорости шпинделя.

При обратном движении рукоятки 3 специальный палец, перемещаемый кулачком, приходит в соприкосновение с конечным выключателем 15, который включает электродвигатель и приводит во вращение шпиндель станка. Пружины 12, заложенные в торцы реек 5 и 6, облегчают (смягчают) переключения.

Для большей наглядности на рис. 114 приведены принципиальная схема переключения скоростей и три возможных положения одной пары штифтов А и Б (обозначенных на рис. ИЗ цифрой 7).

На рис. 114, а схематически повторен механизм переключения скоростей, изображенный на рис. 113. Поворот рукоятки 3 «на себя» вызывает перемещение при помощи зубчатого сектора 18 рейки 13, а через нее вилки 16 вправо вместе с дисками 14. Это выводит из контакта (освобождает) пару штифтов 7 (А и Б), взаимно связанных друг с другом через рейки 5 и 6 и зубчатое колесо 4 и входящих в соответствующие отверстия диска 14. При повороте лимба 1 и установке против стрелки-указателя соответствующей цифры на лимбе диски поворачиваются так, что против штифтов Л и £ оказываются либо отверстия, либо сплошная поверхность торца диска. Поворотом рукоятки 3 «от себя» диски установятся на свое место, а штифты А и Б займут одно из трех положений, показанных на рис. 114, б, и поставят при помощи вилки передвижной блок зубчатых колес в одно из трех возможных положений. Так как в коробке скоростей имеются два тройных и один двойной зубчатых блока, то для их перемещения необходимы три вилки и, следовательно, три пары штифтов Л и Б.

Это выводит из контакта (освобождает) пару штифтов 7 (А и Б), взаимно связанных друг с другом через рейки 5 и 6 и зубчатое колесо 4 и входящих в соответствующие отверстия диска 14. При повороте лимба 1 и установке против стрелки-указателя соответствующей цифры на лимбе диски поворачиваются так, что против штифтов Л и £ оказываются либо отверстия, либо сплошная поверхность торца диска. Поворотом рукоятки 3 «от себя» диски установятся на свое место, а штифты А и Б займут одно из трех положений, показанных на рис. 114, б, и поставят при помощи вилки передвижной блок зубчатых колес в одно из трех возможных положений. Так как в коробке скоростей имеются два тройных и один двойной зубчатых блока, то для их перемещения необходимы три вилки и, следовательно, три пары штифтов Л и Б.

На рис. 115 показаны возможные положения блоков зубчатых колес коробки скоростей, соответствующие 18 ступеням чисел оборотов шпинделя, приведенным в табл. 9.

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8 до 390 мм/мин.

Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8 до 390 мм/мин.

Вал / коробки подач (см. рис. 111) приводится во вращение непосредственно электродвигателем, от него вращение передается валу II зубчатой парой 26 : 44, валу III зубчатой парой 24 : 64, валу IV зубчатыми парами 18 : 36, или 27 : 27, или 36 : 18, валу зубчатыми парами 18 :40, или 21 : 37, или 24 : 34 и далее валу VI через перебор 13 : 45; 18 : 40 или непосредственно зубчатой передачей 40 : 40.

С вала VI движение передается:

а) винту продольной подачи стола по цепи 28 : 35; 18 : 33; 33:37; 18: 16 и 18: 18;

б) винту поперечной подачи стола по цепи 28 : 35; 18 : 33 и 33 : 37; 37 : 33;

в) винту вертикальной подачи стола по цепи 28 : 35; 18 : 33; 22 : 33 и 22 : 44.

В табл. 10 приведены возможные включения зубчатых колес для осуществления 18 различных продольных подач. Поперечные подачи имеют те же значения, вертикальные подачи в три раза меньше.

При ускоренном (быстром) перемещении стола коробка подач отключается и движение передается от электродвигателя по цепи 26 : 44; 44 : 57; 57 : 43 к валу VI и далее изложенным выше способом передачи движения. Скорость быстрых продольного и поперечного перемещений составляет 2300 мм/мин, вертикального перемещения — 770 мм/мин.

Для лучшего понимания кинематической схемы цепи подач на рис. 116 приводится разрез коробки подач. Коробка подач является самостоятельным узлом, монтируемым с левой стороны консоли. Она одинакова для всей гаммы станков 6Н82, 6Н82Г и 6Н12.

На рис. 116, а дана развертка коробки подач, причем обозначения валов и зубчатых колес соответствуют схеме на рис. 111. От электродвигателя (на рис. 116, а не показан) через зубчатое колесо 2 = 26 вращение передается на вал II при помощи зубчатого колеса 2 = 44, а от него через зубчатые колеса 24 : 64 на вал, затем при помощи трех блоков зубчатых колес на валы IV, V и VI. Вал VI, называемый фрикционным, обозначен на рис 116, а цифрой 14. Эти передачи служат для осуществления рабочих подач стола, салазок и консоли.

Вал VI, называемый фрикционным, обозначен на рис 116, а цифрой 14. Эти передачи служат для осуществления рабочих подач стола, салазок и консоли.

Для быстрых перемещений вращение от электродвигателя (на рис. 116, а не показан) передается через зубчатое колесо 2 = 26, промежуточные зубчатые колеса 2 = 44 и 2 = 57, минуя коробку подач, на зубчатое колесо 16 (2 = 43), получающее постоянное число оборотов (870) в минуту.

Фрикционный вал 14 передает вращение, полученное им от зубчатых колес 2 = 40 или 2 = 57, на вал VII (см. рис. 111) при помощи зубчатых колес 2 = 28 и 2 = 35 для осуществления либо рабочих подач, либо быстрых перемещений.

На фрикционном валу 14 (см. рис. 116, а) расположены две муфты — кулачковая 6 и фрикционная многодисковая 13. Для передачи в консоль рабочих подач должна быть включена кулачковая муфта 6, а для передачи быстрого (ускоренного) перемещения — фрикционная многодисковая муфта 13.

Зубчатое колесо 15 сидит на шпонке фрикционного вала 14, который в свою очередь связан с кулачковой муфтой рабочего хода 6 через втулку 5 и шпонку 4. Следовательно, зубчатое колесо 15 имеет одинаковое с кулачковой муфтой 6 число оборотов. Кроме того, с фрикционным валом 14 связана шпонкой втулка 13 фрикционной многодисковой муфты, которая передает ему быстрое вращение для быстрых перемещений при выключенной кулачковой муфте 6 и включенной фрикционной многодисковой муфте 13.

Следовательно, зубчатое колесо 15 имеет одинаковое с кулачковой муфтой 6 число оборотов. Кроме того, с фрикционным валом 14 связана шпонкой втулка 13 фрикционной многодисковой муфты, которая передает ему быстрое вращение для быстрых перемещений при выключенной кулачковой муфте 6 и включенной фрикционной многодисковой муфте 13.

На втулке 3 смонтирована кулачковая втулка предохранительной муфты. Корпус предохранительной муфты 2 представляет собой зубчатое колесо (z = 40), находящееся в постоянном зацеплении с зубчатым колесом 1 (г = 40) перебора коробки подач. При перегрузке механизма рабочих подач двенадцать шариков, находящихся в контакте с отверстиями фланца кулачковой втулки, сжимают пружины и выходят из контакта с отверстиями фланца, вследствие чего зубчатое колесо (г = 40) предохранительной муфты 2 начинает проскальзывать относительно кулачковой втулки и рабочая подача прекращается.

При сцеплении кулачковой муфты 6 с кулачковой втулкой предохранительной муфты 2 вал 14 и соответственно зубчатое колесо 15 получают 18 различных скоростей в зависимости от положения переключаемых зубчатых колес коробки подач. .

.

Корпус фрикционной многодисковой муфты, обладающей постоянным числом оборотов (870 об/мин), вращает каленые диски 11 толщиной 1,5 мм, входящие в пазы корпуса. Между этими дисками чередуются такой же толщины диски 12, сцепленные с втулкой фрикционной муфты 13. При нажатии кулачковой муфты 6 на фланец 7 и через гайку 10 на диски 11 и 12 последние, сжимаясь, начинают передавать вращение быстрого хода от многодисковой муфты валу 14 и зубчатому колесу 15.

Для регулирования зазора в дисках служит фиксатор 5, запирающий кольцо 9 регулирования зазора в дисках.

На рис. 117 показаны муфты фрикционного вала подач. Для удобства пользования обозначения на рис. 117 соответствуют обозначениям на рис. 116.

К корпусу коробки подач привернут механизм переключения подач (рис. 118), имеющий в передней части лимб для установки грибка на нужную величину подачи; подробно о назначении лимба и грибка было рассказано на стр. 136 (см. рис. 110, б).

Переключение подач производится таким же образом, как и переключение скоростей. В данном случае необходимо грибок потянуть на себя и повернуть его вместе с лимбом до совпадения нужной величины подачи со стрелкой-указателем и затем вдвинуть его обратно. При этом диски, аналогичные дискам 14, описанным на стр. 143—144 (рис. ИЗ и 114), перемещают три пары реек, на которые посажены вилки, охватывающие шейки блоков зубчатых колес и устанавливающие последние в положение, соответствующее выбранной подаче.

В данном случае необходимо грибок потянуть на себя и повернуть его вместе с лимбом до совпадения нужной величины подачи со стрелкой-указателем и затем вдвинуть его обратно. При этом диски, аналогичные дискам 14, описанным на стр. 143—144 (рис. ИЗ и 114), перемещают три пары реек, на которые посажены вилки, охватывающие шейки блоков зубчатых колес и устанавливающие последние в положение, соответствующее выбранной подаче.

Стол и салазки. На рис. 119 приводится общий вид стола и салазок с указанием органов управления, обеспечивающих рабочие и быстрые перемещения стола. В дополнение к рис. 111, на котором представлена кинематическая схема, на рис. 119 объясняется принцип действия органов управления подачами стола, салазок и консоли, кратко перечисленных на стр. 134—136 и показанных на рис. 108 и 109.

Стол станка может быть настроен на полуавтоматический или ручной цикл работы, для чего на дверке правого электрошкафа необходимо поставить среднюю рукоятку в соответствующее положение «управление от кулачков включено» или «управление от кулачков выключено» (на рис. 108 и 109 эта рукоятка не показана). На столе и салазках станков 2 и 3-го размера (6Н82, 6Н82Г, 6Н12, 6Н83. 6Н83Г и 6Н13) находятся следующие органы управления.

108 и 109 эта рукоятка не показана). На столе и салазках станков 2 и 3-го размера (6Н82, 6Н82Г, 6Н12, 6Н83. 6Н83Г и 6Н13) находятся следующие органы управления.

Рукоятка 7 продольного хода, имеющая три положения: «подача вправо», «подача влево» и «стоп».

Установка рукоятки продольного хода в положение «стоп» дает выключение правой или левой рабочей подачи, правого или левого быстрого хода во всех случаях, независимо от настройки станка на полуавтоматический цикл или на ручное управление, за исключением случаев, когда для автоматического перехода стола на обратный ход утопляется штифт 5, расцепляющий рычаги выключения кулачковой муфты продольного хода (см. ниже).

Дублирующая рукоятка 13 продольного хода, расположенная внизу салазок, дает возможность пользоваться ею в то время, когда фрезеровщик находится сбоку станка (сзади стола). Эта рукоятка жестко связана с основной рукояткой 7 продольного хода и полностью повторяет ее движения.

Кулачки для работы по полуавтоматическому циклу. Остановка левого и правого ходов стола, т. е. ограничение продольного хода, производится кулачками 4 и 5 для того, чтобы он не вышел из пределов паспортного хода. Ограничение левого хода стола производится кулачком 4, а правого хода — кулачком 5, перемещаемыми по пазу стола. В том случае, когда стол необходимо остановить не в крайних точках его движения, ограничительные кулачки 4 и 5 ставят и закрепляют в необходимом месте. Оба кулачка 4 и 5 не должны никогда сниматься со станка, так как они предохраняют стол от перебега, если фрезеровщик не остановит вовремя стол при ручном управлении.

Остановка левого и правого ходов стола, т. е. ограничение продольного хода, производится кулачками 4 и 5 для того, чтобы он не вышел из пределов паспортного хода. Ограничение левого хода стола производится кулачком 4, а правого хода — кулачком 5, перемещаемыми по пазу стола. В том случае, когда стол необходимо остановить не в крайних точках его движения, ограничительные кулачки 4 и 5 ставят и закрепляют в необходимом месте. Оба кулачка 4 и 5 не должны никогда сниматься со станка, так как они предохраняют стол от перебега, если фрезеровщик не остановит вовремя стол при ручном управлении.

Кулачки 1 переключают рабочую подачу на быстрый ход или быстрый ход на рабочую подачу при правом или левом движении. Правый и левый кулачки отличаются между собой лишь положением ввернутого штифта (со шлицем на головке). Расположение штифта с правой стороны кулачка заставляет его срабатывать при левом ходе стола, расположение штифта с левой стороны кулачка заставляет его срабатывать при правом ходе стола. Кулачки 1 работают только в том случае, если рукоятка на правой дверке электрошкафа находится в положении «управление от кулачков включено», т. е. при настройке на полуавтоматический цикл. При работе с ручным управлением рекомендуется эти кулачки переставить на неработающую часть стола или снять.

Кулачки 1 работают только в том случае, если рукоятка на правой дверке электрошкафа находится в положении «управление от кулачков включено», т. е. при настройке на полуавтоматический цикл. При работе с ручным управлением рекомендуется эти кулачки переставить на неработающую часть стола или снять.

По особому заказу завод поставляет со станком дополнительное количество кулачков Д а также два кулачка 2 и 3.

Кулачки 2 и 3 производят переключение с рабочей подачи влево на быстро вправо и с рабочей подачи вправо на быстро влево. Эти кулачки также работают только при настройке станка на полуавтоматический цикл.

Кнопочная станция, расположенная с передней правой стороны салазок, дублирует кнопки «быстро», «шпиндель» и «стоп», помещенные на корпусе механизма переключения скоростей (см. также рис. 110, а).

Рукоятки зажима 10 и 14 дают возможность увеличить жесткость салазок при тяжелых режимах на продольной подаче. Включать поперечную подачу при поджатых рукоятках зажима салазок нельзя.

Ограничительные кулачки 12 поперечного хода предназначаются для автоматического выключения поперечной подачи или поперечного быстрого хода в нужном месте.

Рукоятка 15 ручной смазки салазок расположена на левом торце корпуса салазок. Насос привинчен к внутреннему приливу салазок. Масло заливают через фильтр 6 до уровня, показываемого маслоуказателем.

Винты 9 для поджатия клина выбирают зазоры в скосах стола при тяжелом фрезеровании, если оно ведется кратковременно и фрезеровщику нежелательно нарушать хорошую регулировку клина по длине.

Рукоятка продольного хода 7 (рис. 120, а) имеет на своей ступице, со стороны, обращенной к столу, два выступа, расположенные на разной высоте, на которые воздействуют кулачки 4 и 5 (см. также рис. 119), поворачивающие рукоятку продольного хода и ставящие ее в положение «стоп». Это дает выключение левого или правого хода стола.

Рукоятка 7 жестко (через штифт и шпонку) соединена с осью 16, которая вращается во втулке 20, вращая вместе с собою копир 21. На этой же оси 16, через промежуточную втулку, смонтированы звездочки 17 и 18 включения быстрого хода, работающие только при полуавтоматическом цикле. Звездочка 17 получает вращение от кулачка 1 и 2 или 3 (см. также рис. 119) и передает его нижней звездочке 18 (рис. 120, б), которая имеет различную глубину впадин, что при повороте ее на 45° дает разный ход штоку 22. Шток в свою очередь воздействует на конечный выключатель 23 и при замыкании его контактов через магнитный пускатель включает электромагнитную муфту быстрого хода. Команды от звездочек поступают в последовательном порядке: включено (быстро) — выключено (подача) — включено (быстро) — выключено (подача) и т. д. При ручном управлении станком цепь быстрого хода отключена и в работе не участвует.

Имеющийся у копира 21 выступ воздействует на два лепестка 19 (см. рис. 120, а) и через них на два конечных выключателя 24 и 25 (см. рис. 120, б). Конечные выключатели используют два мостика: один для блокировки с другими ходами, а второй на включение через реверсивный магнитный пускатель хода вправо в одном конечном выключателе и хода влево в другом. Выключение двигателя получается после выключения кулачковой муфты.

Копир 21 находится в контакте с роликом, который в процессе переключения катится по его кривой. При выключенном положении рукоятки ролик стоит на выступе копира, при включенных положениях находится на боковых скосах. Движение ролика через рычаг 26 передается валику 27 и вилке, ведущей кулачковую муфту продольного хода. Валик 27 находится под постоянным нажатием пружины 28, регулируемой втулкой 29 и гайкой 30.

Разрез по рычагу 26 показан на рис. 120, в, из которого видно, что рычаг при опускании его оси 8 перемещается вниз и выходит из сцепления с копиром. В результате этого поворотом рукоятки уже невозможно отжать пружину и расцепить кулачковую муфту продольного хода, что используется для реверсирования стола в условиях автоматического цикла.

После того как реверсирование произошло и кулачок 2 или 3 сошел со штифта 5, пружина 31 снова поднимет рычаг 26 с роликом вверх на уровень плоскости копира и, таким образом, при желании с помощью рукоятки можно отключить кулачковую муфту.

Копир 21 своим пазом ведет за собой рычаг 32, жестко связанный посредством валика и рычага 33 с дублирующей рукояткой продольного хода, благодаря чему эта рукоятка повторяет движения основной рукоятки управления продольным ходом стола.

На рис. 121 изображена принципиальная схема работы рукоятки продольного хода при ручном и полуавтоматическом

циклах. Для удобства пользования на рис. 119, 120 и 121 установлены идентичные цифровые обозначения аналогичных деталей.

При ручном цикле поворот рукоятки 7 продольного хода вправо или влево от центрального положения вызывает реверсирование электродвигателя подач; при этом повороту рукоятки 7 вправо соответствует ход стола вправо и повороту рукоятки 7 влево соответствует ход стола влево. Такое совпадение направления движения с направлением поворота управляющего органа, называемое «мнемоническим», всегда применяется в органах управления станками для избежания ошибок при включении и переключении подач и реверсировании вращения шпинделя.

В случае реверсирования продольной подачи рукояткой 7 копир 21 сначала выключает с помощью ролика муфту, связанную с винтом продольной подачи, во избежание поломок зубчатых колес коробки подач, а затем под действием пружины 28 (на схеме не показанной) валик 27 включает муфту, и стол движется в выбранном направлении за счет реверса электродвигателя.

Быстрый ход стола включается вручную нажимом на кнопку «быстро», и он до тех пор действует, пока кнопка нажата. Направление быстрого хода устанавливается заранее поворотом рукоятки 7.

При автоматическом цикле наличие в необходимом количестве кулачков 1, 2, 3, 4, 5 позволяет настраивать консольно-фрезерные станки 6Н82, 6Н82Г, 6Н12, 6Н83, 6Н83Г, 6Н13 и их модификации на следующие циклы перемещений стола:

чередующийся цикл правой подачи: быстро вправо — подача вправо — быстро вправо — подача вправо — быстро назад (влево) — стоп;

чередующийся цикл левой подачи: быстро влево — подача влево — быстро влево — подача влево — быстро назад (вправо) — стоп;

маятниковый цикл: подача вправо — быстро влево — подача влево — быстро вправо — подача вправо и т. д.

Кинематическая схема станка, механизма, сверлильного станка

Коробка скоростей токарного станка (фиг. 476). Изменение чисел оборотов шпинделей достигается в коробках скоростей переключением колёс, составляющих кинематические цепи от вала привода к шпинделю станка.

На конце ведущего вала I насажены рабочий шкив 2 и холостой шкив 1, которые приводятся в движение от трансмиссионного вала или электродвигателя. На валу вдоль его оси могут перемещаться по направляющей шпонке зубчатые колёса 3, 5 и 7, изготовленные в виде одного блока. На промежуточном валу II закреплены зубчатые колёса 4, 6, 8 и 10. Передвигая блок зубчатых колёс 3, 5 и 7 вдоль вала I влево, можно включать в зацепление колесо 3 с колесом 4; в среднем положении блока сцеплены зубчатые колёса 5 и 6; передвигая блок вправо, можно включать в зацепление колёса 7 и 8. Это даст возможность при одном и том же числе оборотов ведущего вала I получить на валу II три разных значения чисел оборотов. Наибольшее число оборотов вала II получается при зацеплении зубчатых колёс 5 и 6 и наименьшее—при зацеплении колёс 3 и 4.

На валу III, который является шпинделем станка, свободно посажены зубчатые колёса 9 и 11, находящиеся в постоянном зацеплении с зубчатыми колёсами 8 и 10. Между зубчатыми колёсами 9 и 11 на шпинделе передвигается по направляющей шпонке кулачковая двусторонняя муфта 12, которая своими выступами может сцепляться с выступами на ступицах зубчатых колёс 9 и 11 и соединять с валом III то одно, то другое зубчатое колесо. Таким образом, переключение кулачковой муфты вправо или влево даёт возможность удвоить диапазон скоростей на скоросте. Следовательно, шпиндель токарного станка имеет всего шесть шпинделей, т. е. может вращаться с шестью различными числами оборотов.

Вертикально-сверлильный станок 2135. Вертикально-сверлильный станок (фиг. 477) предназначается для сверления и обработки круглых отверстий в деталях. При сверлении деталь закрепляется на столе, инструмент (сверло, зенкер или развёртка) вставляется в шпиндель. При сверлении инструмент и шпиндель должны вращаться (главное движение) и в то же время опускаться вниз (движение подачи).

Главное движение и подача осуществляются от мотора мощностью 52 квт, с числом оборотов 1440 об/мин.

Г л а в н о e д в и ж e н и е. Шпиндель может иметь шесть различных чисел оборотов благодаря наличию коробки скоростей, расположенной в верхней части станины. От мотора вращение передаётся через упругую муфту валу I, на котором сидит зубчатое колесо 34, находящееся в постоянном зацеплении с зубчатым колесом 56 вала II.Навалу II посажены на шпонках ещё три зубчатых колеса: 40, 24 и 32.

На валу III на направляющей шпонке сидит зубчатый блок, состоящий из трёх зубчатых колёс: 32, 48 и 40. Если блок находится в среднем положении, как это показано на схеме, то в зацеплении находятся зубчатые колёса 24 и 48. Если блок передвинуть вверх, то в зацеплении будут зубчатые колёса 40 и 32. Если блок передвинуть вниз, то в зацеплении будут зубчатые колёса 32 и 40. Так как движение от вала II

к валу III передаётся через три зубчатых колеса с разными числами зубцов, то вал III может иметь три различных числа оборотов.

От вала III на вал IV вращение передаётся через зубчатые колёса 22 и 60. От вала IV на шпиндель вращение передаётся через зубчатый блок, сидящий на направляющей шпонке и состоящий из зубчатых колёс 43 и 18.

Если блок находится в верхнем положении, как показано на схеме, то в зацеплении находятся зубчатые колёса 43 и 37. Если блок передвинуть вниз, то в зацеплении будут зубчатые колёса 18 и 62. Вал IV получает от вала III три различных числа оборотов и, благодаря наличию блока из двух зубчатых колёс, передаёт на шпиндель шесть различных чисел оборотов.

П о д а ч а. Подача шпинделя выполняется той же кинематической цепью, что и главное движение. Подача инструмента происходит в каждый оборот шпинделя, поэтому она считается в долях миллиметра на один оборот (мм/об). Механизм подачи получает движение от шпинделя и через ряд зубчатых колёс доходит до рейки, закреплённой на полой гильзе, в которой вращается шпиндель.

На шпинделе в коробке скоростей сидит зубчатое колесо 40, которое, находясь в зацеплении с колесом 60, передаёт вращение на промежуточный валик V; на этом валике закреплено зубчатое колесо 25, передающее вращение промежуточному валику VI через колесо 62. На валике VI насажено зубчатое колесо 32, находящееся в зацеплении с колесом 42, сидящим на валу VII, который выходит в коробку подач.

На валу VII коробки подач на направляющей шпонке сидит блок из двух зубчатыхколёс 58и 28.Блокпередаёт движение на вал VIII через зубчатые колёса 58 и 32 или через 28 и 62. Таким образом, на валу VIII получается два различных числа оборотов на один оборот шпинделя. С вала VIII вращение передаётся через блок из четырёх зубчатых колёс, сидящих на шпонках, четырём зубчатым колёсам, сидящим на валу IX свободно. Эти зубчатые колёса находятся в зацеплении с колёсами блока. Чтобы соединить одно из колёс с валом IX нужно продвинуть выдвижную шпонку, утопленную в вал, и поставить её против прорези вала и шпоночного паза соответствующего зубчатого колеса. Выдвижная шпонка может занимать четыре положения и включать отдельно каждое колесо для передачи движения с блока на вал IX. Диапазон чисел оборотов при этом увеличивается в четыре раза; таким образом, на валу IX получается восемь различных чисел оборотов. Следовательно, можно работать с восемью различными подачами. На вал IX насажен червяк. От червяка вращение передаётся на червячное колесо 50 и зубчатое колесо 14, сидящее на одном валу с червячным колесом. Зубчатое колесо 14 находится в зацеплении с рейкой, которая подаёт шпиндель в осевом направлении.

Подачу шпинделя можно также осуществлять вручную маховиком. Подъём и опускание стола производятся вручную: при повороте рукоятки вращается коническое колесо 12, находящееся в зацеплении с колесом 42, при вращении которого вращается винт с шагом t = 8 мм. Винт вращается в неподвижной гайке, в результате чего происходит опускание или подъём стола.

Тележка крана. Рассмотрим принцип действия механизма крановой тележки, изображённой на фиг. 478. Движение тележки осуществляется от мотора 1, передающего вращательное движение через муфту 2 валу 3, а вместе с ним и зубчатому колесу 4. Последнее, находясь в зацеплении с зубчатым колесом 5, приводит во вращательное движение вал 6 вместе с колесом 7. Так как зубчатое колесо 7 находится в зацеплении с колесом 8, то соответственно придёт во вращательное движение и вал 9 вместе с бегунками 10; тележка начинает поступательно двигаться. Торможение тележки, когда явится в этом необходимость, производится тормозом 11.

Полуавтомат 5962. Станок служит для накатки резьбы повышенной точности на винтах и метчиках (фиг. 479).

Принцип работы станка заключается в том, что заготовка прокатывается между двумя плоскими плашками, одна из которых неподвижна, а другая

движется. На плашках сделаны канавки под углом подъёма витков резьбы. Профиль канавок соответствует профилю резьбы. Станок приводится в движение электродвигателем мощностью 14 квт с числом оборотов в минуту, равным 725. На валу ротора электродвигателя закрепляется одно из трёх сменных зубчатых колёс — 18, 22 или, 25, сцепляющихся с колесом 94; сцепление возможно потому, что электродвигатель перемещается вместе с плитой, на которой он установлен. Зубчатое колесо 94 сидит свободно на валу I, с которым оно связывается двумя фрикционными дисками 2, сжатыми посредством клина. Вал I с колесом 18 на одном конце вращает зубчатое колесо 100, кривошипный палец которого сообщает посредством шатуна 3 поступательное движение ползуну 4, несущему плашку 5. Вторая плашка 6 закреплена неподвижно в плите 7. Заготовки закладываются в станок вручную, но окончательно они подаются в промежуток между плашками толкателем 8, который приводится в возвратно-поступательное движение от кулачка 9 посредством ролика 10, прижимаемого к кулачку пружиной рычага 11 и тяги 12.

Число двойных ходов ползуна 4 при установке на валу двигателя, например сменного зубчатого колеса 25. равно 34,7 двойного хода в минуту.

Станок типа 383 для доводки цилиндров. Станок предназначен для обработки цилиндрических отверстий посредством абразивных инструментов—головок (фиг. 480).

Вращение шпинделя производится от электродвигателя мощностью 8,2 квт с числом оборотов в минуту 1440 через муфту 1, скользящий блок из трёх зубчатых колёс, сменных колёс 24 и 48 и колёс 25 и 55 в шпиндельной головке. Максимальное число оборотов шпинделя в минуту при d= 24 и D = 48 равно 242 об/мин. Переключая скользящий блок зубчатых колёс, можно сообщить шпинделю 100 и 154 об/мин. (при тех же сменных зубчатых колёсах).

Возвратно-поступательное движение производится гидравлической системой, питаемой нерегулируемым насосом 2 производительностью 48 л/мин, который приводится в движение отдельным электродвигателем мощностью 2,3 квт и числом оборотов 960 об/мин.

Масло всасывается насосом 2 через фильтр 3 из бака 4 и подаётся через предохранительный клапан 5, дроссель 6, золотники 7 и 8 и подпорный клапан 9 в нижнюю полость гидравлического цилиндра. Масло из верхней полости цилиндра через золотник 8 удаляется в бак.

Часть масла, подаваемого насосом 2, направляется в фильтр 10 для очистки, откуда сливается в бак. При засорении этого фильтра открывается предохранительный клапан 11.

Скорость хода поршня регулируется посредством дросселя 6. Поршень реверсируется посредством упора /2, действующего на переставные кулачки 13 и 14, которые поворачивают валик 15. При этом зубчатый сектор сдвигает рейку и золотник 7, который служит для Переключения реверсивного золотника 8. Если золотник 7 сдвинуть влево, то золотник 8 будет сдвинут вправо. Скорость переключения золотника 8, от которой зависят быстрота реверса и отсутствие ударов в конце хода, регулируется дросселем 16. Когда золотник 8 находится в правом положении, масло из насоса 2 может поступать как в верхнюю, так и в нижнюю полости цилиндра. Так как сечение верхней части цилиндра вдвое больше живого сечения (за вычетом сечения штока) нижней части цилиндра, то при одинаковом давлении масла с обеих сторон поршня усилие, действующее на поршень вниз, вдвое больше усилия, действующего на поршень вверх. Поэтому поршень пойдёт вниз, вытесняя масло из нижней полости цилиндра через тарелчатый клапан а и золотник 8 в верхнюю полость цилиндра.

Подпорный клапан 9 служит для уравновешивания головки шпинделя и инструмента, так как при ходе поршня вниз для прохождения масла через тарелчатый клапан а необходимо усилие, равное силе веса головки и инструмента.

Работа станка. Деталь закрепляется на столе, а абразивный инструмент—в шпинделе станка. Инструмент получает вращательное и возвратно-поступательное движение. Головка шпинделя направляется в своём поступательном движении колонками, а шпиндель—переставным кронштейном. Стол можно перестанавливать по вертикальным направляющим станины. Вертикальные перемещения головки шпинделя ограничиваются регулируемыми упорами 13 и 14.

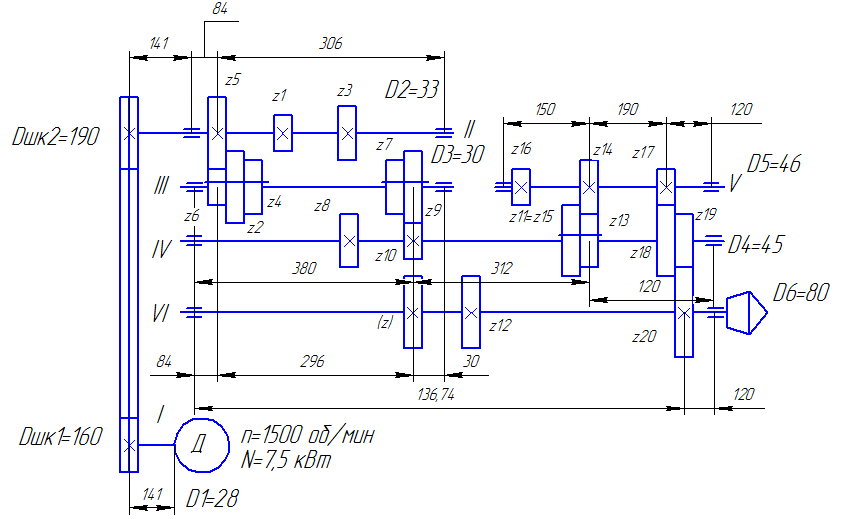

Практическая работа по теме “Изучение кинематических схем передач в металлорежущих станках

Практическая работа № 1

Тема: «Изучение кинематических схем передач в металлорежущих станках»

Цель: Ознакомиться с кинематическими схемами передач в металлорежущих станках. Изучить отдельные элементы, составить общее уравнение и рассчитать основные параметры кинематической цепи станка.

Вопросы:

Для ознакомления с кинематическими схемами передач в металлорежущих станках, необходимо ответить на следующие вопросы:

1 Что называется кинематической схемой?

2 Что называется кинематической цепью, звеном, передачей?

3 Выполнить таблицу условных обозначений схем кинематических (согласно

ГОСТ 2.770–68).

4 Какие передачи наиболее часто встречаются в металлорежущих станках?

5 Что является основным параметром передачи?

6 Охарактеризовать каждую передачу, выполнив условные графические обозначения перечисленных передач.

Порядок выполнения работы:

Ответить на вопросы.

Заэскизировать кинематическую схему станка.

Расшифровать индекс данного станка.

Составить уравнение кинематической цепи станка

Рассчитать кинематическую цепь всех частот вращения шпинделя (nш).

Вывод:

Практическая работа № 1

Тема: «Изучение кинематических схем передач в металлорежущих станках»

Для анализа движений различных органов станков применяются упрощённые, условные графические схемы механизмов, дающие наглядное представление о кинематике станков и в некоторой степени представление об их конструкции. Такие схемы называются кинематическими, и для их вычерчивания применяют условные обозначения (согласно ГОСТ 2.770–68).

Кинематическая схема станка состоит из отдельных кинематических цепей. Кинематические схемы вычерчивают в произвольном масштабе. Однако следует стремиться вписывать кинематическую схему в контуры основной проекции станка или важнейших его узлов, добиваясь сохранения их относительного расположения.

Для станков, у которых наряду с механическими передачами имеются гидравлические, пневматические и электрические устройства, составляются также гидравлическая, пневматическая, электрическая и другие схемы

Под кинематической цепью станка понимают совокупность ряда передач, обеспечивающих передачу движений от начального звена к конечному, например, от электродвигателя к шпинделю. Кинематические цепи состоят из отдельных элементов, называемых звеньями. Два взаимодействующих между собой звена составляют кинематическую пару или передачу.

Передачи передают движение от одного звена к другому или преобразуют одно движение в другое, например, вращательное в поступательное.

В передаче элемент, передающий движение, называется ведущим, а получающий движение – ведомым.

В условные обозначения параметров шестерни входит индекс 1, а в условные обозначения параметров колеса – индекс 2.

Основным параметром передачи является передаточное отношение ( i ), которое показывает во сколько раз частота вращения ведомого элемента ( n2 ) больше или меньше частоты вращения ведущего элемента ( n1 ):

i = n2/n1 (1)

Передаточное отношение кинематической цепи равно произведению передаточных отношений всех последовательно соединённых передач, составляющих данную цепь:

iц = i1 . i2 . i3 . … . in. (2)

Наиболее часто применяются шесть типов передач, комбинации которых позволяют создать самые разнообразные машины и механизмы – ремённые, цепные, зубчатые с цилиндрическими (оси параллельны) и коническими (оси перпендикулярны) колесами, червячные, реечные и винтовые (рисунок 1).

Рисунок 1 – Основные типы передач металлорежущих станков: а – ременная; б – цепная; в, г – зубчатые; д – червячная; е – реечная; ж – винтовая

Ременная передача (рисунок 1, а)

Рисунок 1, а – Ременная передача

Ременная передача (рис. 1, а) осуществляется клиновидными, плоскими или круглыми ремнями. Ременная передача применяется чаще всего для передачи движения от электродвигателя к шпиндельной бабке станка.

Передаточное отношение ременной передачи определяется:

i = d1 . k / d2= n2 . k / n1, (3)

где k = 0,98 – коэффициент, учитывающий проскальзывание ремня;

d1 – диаметр ведущего шкива;

d2 – диаметр ведомого шкива;

n1 и n2 – частоты вращения ведущего и ведомого валов.

Направления вращения ведущего и ведомого валов совпадают при открытой передаче. Наиболее распространенными являются клиновые ремни ввиду некоторых преимуществ перед плоскими: повышенная тяговая способность, лучшая эксплуатация, меньшие простои при замене ремня.

Цепная передача

Рисунок 1, б – Цепная передача

Она применяется для передачи движения от одного вала к другому, находящемуся сравнительно на большем расстоянии, чем при зубчатой передаче, осуществляется двумя звёздочками и соединяющей их роликовой цепью. Передаточное отношение цепной передачи равно:

i = z1 / z2 = n2 / n1, (4)

где z1, z2 – количество зубьев ведущей и ведомой звёздочек;

n1, n2 – частоты вращения ведущего и ведомого валов.

Отношение z1 / z2 называется передаточным отношением цепной передачи, где z1 и z2 — числа зубьев ведущей и ведомой звездочек. Направление вращения валов всегда одинаково

где z1, z2 – количество зубьев ведущей и ведомой звёздочек;

n1, n2 – частоты вращения ведущего и ведомого валов.

Зубчатая передача

Рисунок 1, в, г – Зубчатая передача

Рисунок 1, в, г состоит из пары цилиндрических или конических зубчатых колёс. Предаточное отношение зубчатой передачи равно:

i = z1 / z2 = n2 / n1, (5)

где z1, z2 – количество зубьев ведущего и ведомого зубчатых колёс;

n1, n2 – частоты вращения ведущего и ведомого валов.

Передача компактна, может передавать большие крутящие моменты. Применяется для изменения чисел оборотов и величин подач в коробках скоростей и подач, а также в качестве привода от электродвигателя к станку и к другим механизмам. Характеризуется постоянством передаточного отношения. В зубчатой передаче из двух зубчатых колес направления вращения ведущего и ведомого валов различные. При необходимости изменения направления вращения устанавливают промежуточное (паразитное) колесо.

Червячная передача