Устройство фрезерного станка | MoscowShpindel

Фрезерный станок – это металлорежущее оборудование, которое давно применяется в заводских цехах для обработки фрезой наружных форм различных поверхностей (вертикальных, горизонтальных, фасонных, пазов, углов, рамок и других), тел вращения, зубчатых колес и других заготовок из металла. Но с недавних пор его стали использовать и в домашних условиях столяры, гравировщики, ювелиры, любители народных промыслов и другие умельцы, увлеченные своим хобби. И промышленность быстро откликнулась на эти запросы, освоив выпуск мини-станков универсального назначения с ЧПУ. На них с успехом можно обрабатывать стальные и чугунные заготовки, детали из цветных металлов и их сплавов, дерева, пластмасс и других материалов. Основное условие: мощность привода и жесткость станка должны позволять использовать инструмент из твердых сплавов и быстрорежущей стали.

Принципиальное устройство фрезерного станка таково: имеется станина 1, в корпусе которой размещена коробка скоростей 2.

Большую роль в процессе фрезерования играют вспомогательные движения, которые нужны для подготовки начала работы. К ним относятся движения, применяемые для настройки и наладки станка; его управления; закрепления и освобождения фрезы или заготовки; подвода инструмента к обрабатываемой поверхности и его отводом; перемещение приборов за автоматическим контролем размеров и т.д. Вспомогательные движения напрямую влияют на устройство фрезерного станка и могут выполняться как вручную, так и автоматически (с использованием ЧПУ). Автоматическое управление вспомогательными движениями в определенной последовательности задается с помощью специальных программ и выполняется без участия человека.

Автоматическое управление вспомогательными движениями в определенной последовательности задается с помощью специальных программ и выполняется без участия человека.

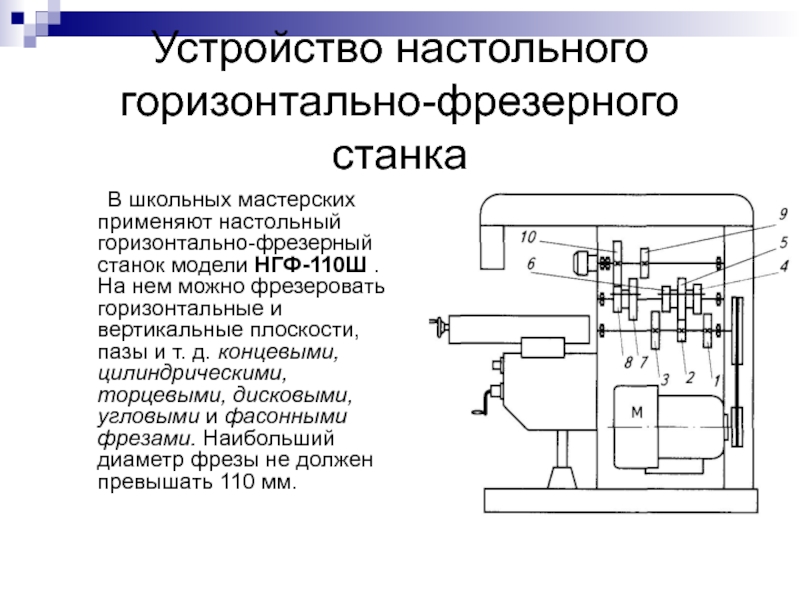

Устройство фрезерного станка. Устройство консольно-фрезерного станка.

Предлагаем вашему вниманию устройство фрезерного станка, предназначеного для выполнения разнообразных фрезерных работ цилиндрическими, угловыми, торцевыми, фасонными и другими фрезами. На станках обрабатывают горизонтальные и вертикальные плоскости, пазы, рамки, углы, зубчатые колеса, модели штампов, пресс-форм и другие детали из стали, чугуна, цветных металлов, их сплавов и пластмасс. Мощность приводов и высокая жесткость станков позволяют применять твердосплавный инструмент.

Вертикально-Фрезерный станок 6Р12

Вертикально-Фрезерный станок 6Р12 предназначен для выполнения разнообразных фрезерных, сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов.

Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Конструктивные особенности:

механизированное крепление инструмента в шпинделе;

механизм пропорционального замедления подачи;

устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

предохранительная муфта защиты привода подач от перегрузок;

устройство защиты от разлетающейся стружки.

Технологические особенности:

разнообразные автоматические циклы работы;

широкий диапазон частот вращения шпинделя и подач стола;

большая мощность приводов;

высокая жесткость;

надежность и долговечность.

Гравировально-фрезерный станок с ЧПУ

Гравировально-фрезерный станок с ЧПУ и устройством автоматической смены инструментов

Характеристика:

1. Благодаря тяжеловесной стальной конструкции наши гравировально-фрезерные станки с ЧПУ и устройством автоматической смены инструментов подходят для применения в деревообрабатывающей промышленности, например, для резки и гравировки по палисандру для мебели, оформления внутреннего интерьера, могут использоваться для массового производства мебели, при этом они идут с вакуумным столом и пылеуловителем.

Высококачественные компоненты:

1. Рама машины изготовлена из тяжеловесной стали, отличается надежностью и долгим сроком эксплуатации.

2. Импортная высокоточная шариковинтовая передача обеспечивает плавное движение, гарантируя высокую точность работы оборудования.

3. Шпиндель HSD, отличная режущая способность, низкий уровень шума, длительный срок работы машины.

4. Высокопроизводительный серводвигатель гарантирует высокую скорость и точность работы гравировально-фрезерного станка с ЧПУ и устройством автоматической смены инструментов.

6. Компактный дизайн, высококачественные комплектующие, низкая частота отказов машины.

7. (RC 1325 ATC) шаговые двигатели и приводы, два двигателя для оси Y.

Устройство консольно-фрезерного станка

Консольно-фрезерные станки — наиболее распространенный тип станков, используемый для фрезерных работ. Отличительная особенность станка — наличие консоли (кронштейна), несущей стол и перемещающейся по направляющим станины вверх и вниз. Существуют горизонтальные, вертикальные, универсальные и широкоуниверсальные консольно-фрезерные станки. В горизонтально-фрезерных станках шпиндель расположен горизонтально и стол перемещается в трех взаимно перпендикулярных направлениях. Отличие универсальных консольно-фрезерных станков от горизонтальных заключается только в возможности поворота стола относительно вертикальной оси, а широкоуниверсальных фрезерных станков от универсальных — в наличии на станине специального хобота, на торце которого установлена дополнительная головка со шпинделем, поворачивающаяся под углом в любом направлении. Вертикально-фрезерные станки отличаются от горизонтально-фрезерных вертикальным расположением шпинделя и отсутствием хобота. В рассматриваемых станках детали и узлы широко унифицированы.

В горизонтально-фрезерных станках шпиндель расположен горизонтально и стол перемещается в трех взаимно перпендикулярных направлениях. Отличие универсальных консольно-фрезерных станков от горизонтальных заключается только в возможности поворота стола относительно вертикальной оси, а широкоуниверсальных фрезерных станков от универсальных — в наличии на станине специального хобота, на торце которого установлена дополнительная головка со шпинделем, поворачивающаяся под углом в любом направлении. Вертикально-фрезерные станки отличаются от горизонтально-фрезерных вертикальным расположением шпинделя и отсутствием хобота. В рассматриваемых станках детали и узлы широко унифицированы.

В качестве примера для рассмотрения технической характеристики, компоновки и кинематической схемы выбран универсальный горизонтальный консольно-фрезерный станок (рис. 5.2). Он предназначен для выполнения разнообразных фрезерных работ по чугуну, стали и цветным металлам твердосплавным и быстрорежущим инструментом в условиях мелко- и крупносерийного производства. Наличие в станке возможности поворота стола вокруг своей вертикальной оси позволяет фрезеровать винтовые канавки сверл, червяков и т.д.

Наличие в станке возможности поворота стола вокруг своей вертикальной оси позволяет фрезеровать винтовые канавки сверл, червяков и т.д.

Станок состоит из станины 2, установленной на фундаментной плите 14. На вертикальных направляющих станины расположена консоль 12 с горизонтальными поперечными направляющими, на которых удерживаются салазки 11, а на них — поворотная плита 10 с горизонтальными продольными направляющими. На этих направляющих монтируют стол 9. Такая компоновка узлов обеспечивает возможность перемещения стола в трех направлениях (продольном, поперечном и вертикальном). В станине расположена коробка скоростей 5 с рукояткой 1 и лимбом 3 и привод с электродвигателем, обеспечивающим вращение шпинделя. В консоли 12 размещена коробка подач 13 с электродвигателем, лимбом 16 и рукояткой 15 для установки подач. В верхней части станины смонтирован шпиндель 6, а на направляющих выдвижного хобота 4 закреплены подвески (кронштейны) 7 и 8, которые являются опорами фрезерных оправок для установки фрез.

Основные движения в станке

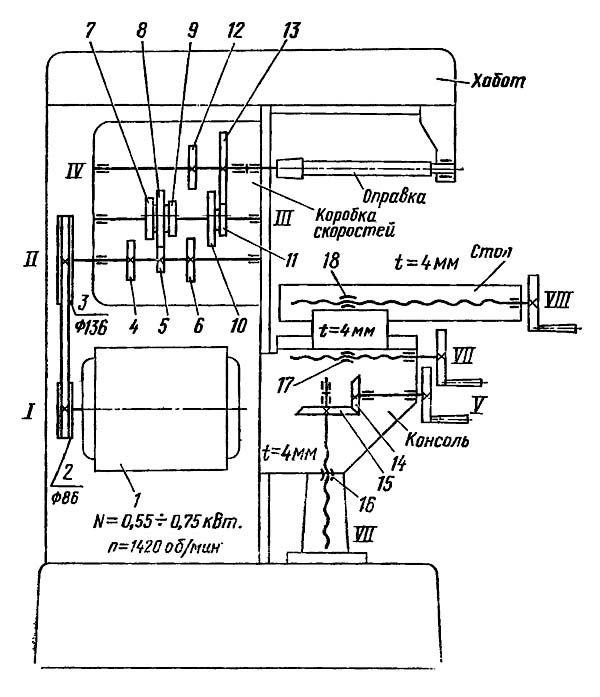

Главное движение. Вал IV (рис. 5.3) со шпинделем получает вращение от электродвигателя Ml (мощность двигателя N= 3 кВт; частота вращения п = 1450 мин-1) через шкивы 100/180 клиноременной передачи и 12-ступенчатую коробку скоростей. От вала II вращение передается валу III посредством передвижных блоков зубчатых колес z = 51/51 или 60/42, 42/60, 34/68, 21/81, 27/75. От вала III вращение зубчатыми колесами z= 75/41 или 24/96 передается валу IV. Уравнение кинематической цепи для минимальной частоты вращения шпинделя

Изменение направления вращения шпинделя осуществляют реверсированием вращения вала электродвигателя Ml.

Движение подачи осуществляется от электродвигателя М2 (N= 0,3 кВт; n = 1450 мин-1) через коробку подач, обеспечивающую 12 ступеней подачи. От вала VIII через цилиндрические передачи z = 26/67 и 36/60 вращение передается валу X, от него через блок зубчатых колес z = 37/53 или 30/60, 45/45 — валу XI и далее перебором z = 45/45 или 24/66 — валу XII, через зубчатые колеса z = 18/72 и 30/60 и широкое колесо z = 60 обгонной муфты вращение передается валу XIII (непосредственно или минуя перебор, когда широкое колесо z = 60 соединено с зубчатым колесом z = 45).

Поперечные подачи от вала XIV через шестерни z = 48/52, 38/54 передаются на ходовой винт XVIII. Ускоренный ход стола осуществляется от электродвигателя М2 посредством цилиндрических передач z=26/67, 36/60, 60/30 через включенную электромагнитную Мэ и обгонную Мо муфты и далее через ускоренные передачи рабочих подач. Реверсирование поперечного и вертикального движений подачи происходит при включении муфт Мф1 и Мф2 зубчатых колес z=32 и 50. В этом случае вращение от вала XIV передается ходовому винту XVIII цилиндрическими передачами z = 32/39, 39/50 (см.

Уравнение кинематической цепи продольного движения стола с минимальной скоростью

Так же можно записать уравнения кинематических цепей продольного движения стола с максимальной скоростью подачи, поперечного и вертикального движений стола с минимальной и максимальной скоростями подач.

Салазки 13 консольно-фрезерного станка (рис. 5.4) перемещаются на консоли 16 в поперечном направлении. На салазках смонтирована поворотная плита 11, а на ней (в продольных направляющих) — стол 9, перемещающийся ходовым винтом 2, вращаемым вертикальным валом 17 при помощи конических зубчатых колес 10, 5, 8. Реверсирование стола осуществляют, перемещая вилкой 6 муфту 7 вправо и влево, а для отключения движения стола необходимо вилку 6 установить в среднее положение. В крайних положениях муфта соединяется с коническими зубчатыми колесами 5 и 8. На ходовом винте предусмотрен механизм выборки зазора между резьбой винта 2 и гайками 3 и 4, из которых одна (3) может перемещаться в осевом направлении при вращении червяка 14 (см. сеч. Б—Б). Ручная подача стола осуществляется при вращении маховика 1.

сеч. Б—Б). Ручная подача стола осуществляется при вращении маховика 1.

Поворотная плита 11 (при необходимости) может быть повернута на вертикальном валу 17 относительно салазок 13 на ±45°. Плиту 11 центрируют по Т-образному пазу салазок 13 при помощи двух сухарей 12, которые одновременно служат для закрепления плиты на салазках при их подъеме.

Устройство гравировально-фрезерных станков с ЧПУ

Гравировально фрезерный станок с ЧПУ это высокотехнологичное электронное производственное оборудование позволяющее производить механическую обработку (гравировку или фрезеровку) широкого спектра материалов. Основными сферами применения гравировально фрезерного станка с ЧПУ являются деревообработка, наружная реклама, производство корпусных деталей из пластика, раскрой фанеры и МДФ.

Современные гравировально-фрезерные станки ЧПУ состоят из таких основных узлов:

станины;

рабочего стола;

портала;

системы позиционирования;

обрабатывающего инструмента;

системы автоматической смены инструмента;

вакуумного стола.

1. Станина

Станина представляет собой несущую раму или фундамент станка ЧПУ. Основные ее параметры – жесткость и габаритные размеры.

От жесткости станины станка, в значительной степени, зависит качество обработки материала, производительность станка и срок его службы.

Выделяют три основные конструкции станины:

цельно-литые станины;

цельно-варенные станины;

сборные станины с болтовым или клепочным соединением.

Цельно-литая станина самая жесткая, прочная и долговечная. Но у нее есть недостатки. Например, значительная масса и высокая стоимость.

В отличие от цельно-литой, рамы сборной конструкции намного дешевле и легче. Их недостаток – необходимость в регулярном техническом обслуживании (перетяжка клепок и болтов) и более короткий термин эксплуатации.

Оптимально сочетают в себе долговечность, прочность и относительно невысокую стоимость цельно-варенные станины. Рамы цельно-варенной конструкции используются в большинстве современных гравировально-фрезерных станках с ЧПУ.

Сейчас в продаже предлагаются станки от совсем небольших, с размером площади обработки 0,5 на 1 метр, и до громадных с размером рабочего поля 3 на 2 метра. Чаще всего размер рабочей площади привязывается к стандартным размерам листового материала, который обрабатывается на этом станке.

2. Рабочий стол

Рабочий стол – это поверхность станка, на которую крепится обрабатываемая заготовка. Рабочий стол играет роль опоры и служит для жесткой фиксации будущей детали в вертикальной плоскости. Главные требования, предъявляемые к рабочему столу, – это точность фиксации, не зависимо от срока эксплуатации, нагрузок, температурных и других атмосферных факторов. Потому как отклонение даже на 0,1 мм может значительно ухудшить качество обработки материала.

3. Портал

Портал – это движущаяся деталь станка ЧПУ, при помощи которой крепится обрабатывающий инструмент и перемещается относительно обрабатываемого материала по специальным направляющим. Направляющие, как правило, крепятся к станине. Приводной двигатель (шаговый или серводвигатель) передает движение инструменту через передачи (система рейка шестерня или шарико-винтовые). На портале устанавливается система позиционирования суппорта. Она несет на себе обрабатывающие инструменты, которые закрепляются при помощи шпинделя.

Приводной двигатель (шаговый или серводвигатель) передает движение инструменту через передачи (система рейка шестерня или шарико-винтовые). На портале устанавливается система позиционирования суппорта. Она несет на себе обрабатывающие инструменты, которые закрепляются при помощи шпинделя.

4. Система управления ЧПУ

Система управления на станках с ЧПУ, как правило, позволяет реализовать движение в трех плоскостях:

ось Х – вдоль рабочей плоскости;

ось Y – в поперечном направлении относительно рабочей плоскости;

ось Z – в вертикальной плоскости перпендикулярно относительно рабочей поверхности.

В некоторых системах ЧПУ предусмотрено управление пятью координатами

В стандартном случае система управления состоит из приводного двигателя, системы передачи и опорно-направляющей группы.

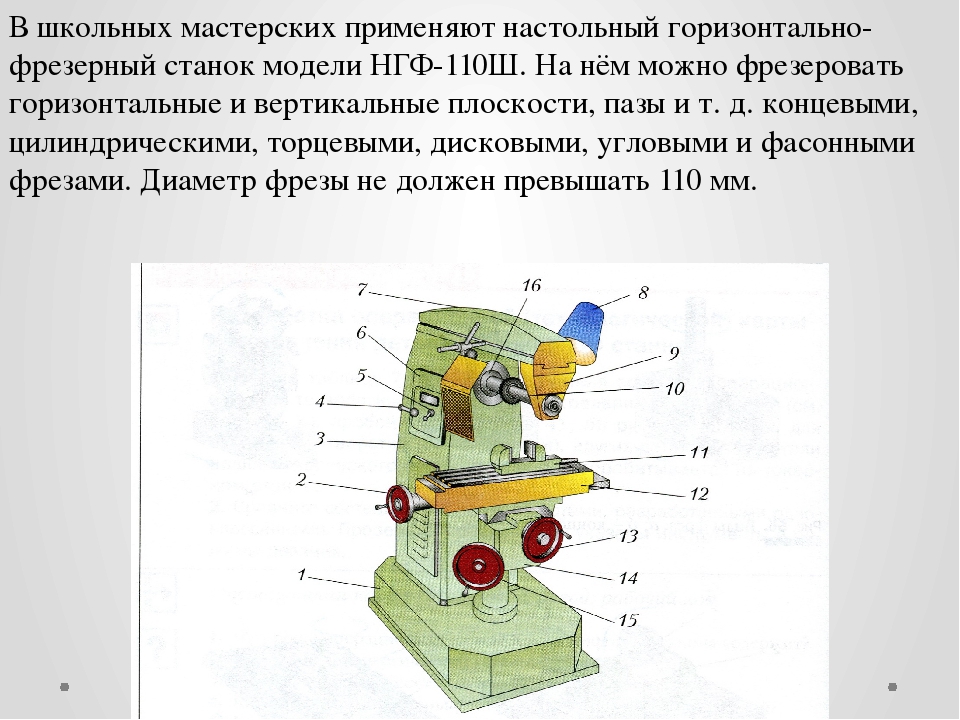

Предлагаем вашему вниманию устройство фрезерного станка, предназначеного для выполнения разнообразных фрезерных работ цилиндрическими, угловыми, торцевыми, фасонными и другими фрезами. На станках обрабатывают горизонтальные и вертикальные плоскости, пазы, рамки, углы, зубчатые колеса, модели штампов, пресс-форм и другие детали из стали, чугуна, цветных металлов, их сплавов и пластмасс. Мощность приводов и высокая жесткость станков позволяют применять твердосплавный инструмент. УСТРОЙСТВО ФРЕЗЕРНОГО СТАНКА :

На станках обрабатывают горизонтальные и вертикальные плоскости, пазы, рамки, углы, зубчатые колеса, модели штампов, пресс-форм и другие детали из стали, чугуна, цветных металлов, их сплавов и пластмасс. Мощность приводов и высокая жесткость станков позволяют применять твердосплавный инструмент. УСТРОЙСТВО ФРЕЗЕРНОГО СТАНКА :

В станине 1 размещена коробка скоростей 2. Шпиндельная головка 3 смонтирована в верхней части станины и может поворачиваться в вертикальной плоскости. При этом ось шпинделя 4 можно поворачивать под углом к плоскости рабочего стола 5. Главным движением является вращение шпинделя. Стол, на котором закрепляют заготовку, имеет продольное перемещение по направляющим салазок 6. Салазки имеют поперечное перемещение по направляющим консоли 7, которая перемещается по вертикальным направляющим станины. Таким образом, заготовка, установленная на столе 5, может получать подачу в трех направлениях. В консоли смонтирована коробка подач 8.

На вертикально-фрезерных станках применяют следующие типы фрез: торцовые, концевые, шпоночные. Фрезы изготовляют цельными или сборными с напайными или вставными ножами.

Фрезы изготовляют цельными или сборными с напайными или вставными ножами.

Цельные фрезы изготовляют из инструментальных сталей, корпуса напайных фрез – из конструкционных сталей; на рабочие части зубьев фрез припаивают пластинки из быстрорежущих сталей и твердых сплавов.

Конструкции фрезерных станков » Привет Студент!

Фрезерные станки подразделяются на: 1) горизонтально-фрезерные, универсально-фрезерные, 3) вертикально-фрезерные и 4) копировально-фрезерные. Рассмотрим их конструкции.

Горизонтально-фрезерный станок. Станки этого типа применяют в механических и инструментальных цехах. На фиг. 486 дан общий вид горизонтально-фрезерного станка. Оправка 1 служит для закрепления фрезы на шпинделе. Деталь закрепляется на столе 2.

Деталь закрепляется на столе 2.

На фиг. 487 показана кинематическая схема горизонтально-фрезерного станка. Шпиндель 1 получает вращение от шкива 2 и может работать с перебором 3 и без перебора. Стол 4 получает поступательное движение (движение подачи) от шпинделя 1 через коробку подач 5, универсальный шарнир 6, червяк 7 и червячное зубчатое колесо 8, жестко посаженное на винт продольного самоходного стола.

Универсально-фрезерный станок. Из всех типов фрезерных станков универсально-фрезерные станки получили наиболее широкое распространение; их применяют в ремонтно-механических и инструментальных цехах, а также на заводах с индивидуальным и мелкосерийным производством. Отличительной особенностью этих станков является устройство механизма стола, позволяющее осуществлять поворот стола около вертикальной оси в горизонтальной плоскости. Поворот стола в горизонтальной плоскости (производится вручную) необходим при фрезеровании спиральных канавок (спиральное сверло и т. п.). На фиг. 488 дан общий вид универсально-фрезерного станка. Оправка 1 служит для установки фрез; на столе 2 закрепляют обрабатываемые детали.

п.). На фиг. 488 дан общий вид универсально-фрезерного станка. Оправка 1 служит для установки фрез; на столе 2 закрепляют обрабатываемые детали.

На фиг. 489 показана кинематическая схема универсально-фрезерного станка. В этом станке фреза, закрепляемая на шпинделе 1, получает вращение от электродвигателя 2 через ременную передачу 3 и коробку скоростей 4. Движение подачи стол 5 получает от вала 6 через систему конических зубчатых колес и коробку подач 7. Стол 5 может иметь три различные направления движения подачи: 1) продольная подача осуществляется ходовым винтом 8, получающим вращение от конического зубчатого колеса 9; 2) вертикальная подача производится винтом 10 через коническое зубчатое колесо 11, жестко посаженное на винте 10; при вращении этого винта он, перемещаясь по гайке 12, опускает или поднимает стол; 3) поперечная подача достигается винтом 13, по которому перемещается жестко связанная со столом гайка 14.

Вертикально-фрезерный станок. В вертикально-фрезерных станках шпиндель занимает вертикальное положение; привод главного движения подобен приводу вертикально-сверлильных станков. Подача в этих станках может быть продольной, поперечной и вертикальной.

В вертикально-фрезерных станках шпиндель занимает вертикальное положение; привод главного движения подобен приводу вертикально-сверлильных станков. Подача в этих станках может быть продольной, поперечной и вертикальной.

Эти станки применяют главным образом для фрезерования шпоночных канавок, JL-образных пазов, пазов типа ласточкина хвоста и т. п.

На фиг. 490 дан общий вид вертикально-фрезерного станка. На столе 1 закрепляется деталь, а фреза крепится на шпинделе 2.

На фиг. 491 показана кинематическая схема вертикально-фрезерного станка, Согласно схеме шпиндель получает вращение от электродвигателя Э1 через шкивы 1 и 2 и далее через зубчатые колеса, расположенные на валах I, II, III, IV, V, VI. Подача в этом станке осуществляется от другого электродвигателя Э2 через коробку подач 3. Продольное перемещение стола (подача) производится винтом 4, поперечная — винтом 5 и вертикальная — винтом 6, полу

чающими движение через соответствующие зубчатые колеса коробки подач, аналогично тому, как это осуществлено в универсально-фрезерном станка (см. кинематическую схему на фиг. 489.

кинематическую схему на фиг. 489.

Продольно-фрезерный станок. Продольно-фрезерные станки применяют при обработке длинных и широких плоскостей, а также фасонных профилей на крупных деталях, например, станины различных станков. Эти станки отличаются высокой производительностью, так как могут работать одновременно несколькими фрезами. На фиг. 492 показан общий вид продольно-фрезерного станка. По направляющим станины может перемещаться в продольном направлении стол с закрепляемой на нем деталью; на вертикальных стойках находятся две фрезерные головки, могущие перемещаться в вертикальном направлении.

Копировально-фрезерный станок. Копировально-фрезерные станки применяют при обработке различных фасонных поверхностей. На фиг. 493 показана схема устройства копировально-фрезерного станка. На вращающемся столе 1 закреплен копир 2 и обрабатываемая деталь 3. Принцип работы станка заключается в том, что копир 2 непрерывно прижимается к ролику 4 под действием груза, не показанного на чертеже, и заставляет стол, на котором укреплена деталь, описывать траекторию, подобную линии очертания копира, а фреза 5 вследствие этого обрабатывает поверхность, очертание которой будет также аналогично с очертанием копира.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Устройство консольно-фрезерного станка

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Консольно-фрезерные станки — наиболее распространенный тип станков, используемый для фрезерных работ. Отличительная особенность станка — наличие консоли (кронштейна), несущей стол и перемещающейся по направляющим станины вверх и вниз. Существуют горизонтальные, вертикальные, универсальные и широкоуниверсальные консольно-фрезерные станки. В горизонтально-фрезерных станках шпиндель расположен горизонтально и стол перемещается в трех взаимно перпендикулярных направлениях. Отличие универсальных консольно-фрезерных станков от горизонтальных заключается только в возможности поворота стола относительно вертикальной оси, а широкоуниверсальных фрезерных станков от универсальных — в наличии на станине специального хобота, на торце которого установлена дополнительная головка со шпинделем, поворачивающаяся под углом в любом направлении. Вертикально-фрезерные станки отличаются от горизонтально-фрезерных вертикальным расположением шпинделя и отсутствием хобота. В рассматриваемых станках детали и узлы широко унифицированы.

Отличие универсальных консольно-фрезерных станков от горизонтальных заключается только в возможности поворота стола относительно вертикальной оси, а широкоуниверсальных фрезерных станков от универсальных — в наличии на станине специального хобота, на торце которого установлена дополнительная головка со шпинделем, поворачивающаяся под углом в любом направлении. Вертикально-фрезерные станки отличаются от горизонтально-фрезерных вертикальным расположением шпинделя и отсутствием хобота. В рассматриваемых станках детали и узлы широко унифицированы.

В качестве примера для рассмотрения технической характеристики, компоновки и кинематической схемы выбран универсальный горизонтальный консольно-фрезерный станок (рис. 5.2). Он предназначен для выполнения разнообразных фрезерных работ по чугуну, стали и цветным металлам твердосплавным и быстрорежущим инструментом в условиях мелко- и крупносерийного производства. Наличие в станке возможности поворота стола вокруг своей вертикальной оси позволяет фрезеровать винтовые канавки сверл, червяков и т.д.

Станок имеет следующие технические характеристики:

Станок состоит из станины 2, установленной на фундаментной плите 14. На вертикальных направляющих станины расположена консоль 12 с горизонтальными поперечными направляющими, на которых удерживаются салазки 11, а на них — поворотная плита 10 с горизонтальными продольными направляющими. На этих направляющих монтируют стол 9. Такая компоновка узлов обеспечивает возможность перемещения стола в трех направлениях (продольном, поперечном и вертикальном). В станине расположена коробка скоростей 5 с рукояткой 1 и лимбом 3 и привод с электродвигателем, обеспечивающим вращение шпинделя. В консоли 12 размещена коробка подач 13 с электродвигателем, лимбом 16 и рукояткой 15 для установки подач. В верхней части станины смонтирован шпиндель 6, а на направляющих выдвижного хобота 4 закреплены подвески (кронштейны) 7 и 8, которые являются опорами фрезерных оправок для установки фрез.

Основные движения в станке

Главное движение. Вал IV (рис. 5.3) со шпинделем получает вращение от электродвигателя Ml (мощность двигателя N= 3 кВт; частота вращения п = 1450 мин-1) через шкивы 100/180 клиноременной передачи и 12-ступенчатую коробку скоростей. От вала II вращение передается валу III посредством передвижных блоков зубчатых колес z = 51/51 или 60/42, 42/60, 34/68, 21/81, 27/75. От вала III вращение зубчатыми колесами z= 75/41 или 24/96 передается валу IV. Уравнение кинематической цепи для минимальной частоты вращения шпинделя

Изменение направления вращения шпинделя осуществляют реверсированием вращения вала электродвигателя Ml.

Движение подачи осуществляется от электродвигателя М2 (N= 0,3 кВт; n = 1450 мин-1) через коробку подач, обеспечивающую 12 ступеней подачи. От вала VIII через цилиндрические передачи z = 26/67 и 36/60 вращение передается валу X, от него через блок зубчатых колес z = 37/53 или 30/60, 45/45 — валу XI и далее перебором z = 45/45 или 24/66 — валу XII, через зубчатые колеса z = 18/72 и 30/60 и широкое колесо z = 60 обгонной муфты вращение передается валу XIII (непосредственно или минуя перебор, когда широкое колесо z = 60 соединено с зубчатым колесом z = 45). От вала XIII вращение зубчатыми колесами z = 37/44 передается валу XIV; при этом вертикальное движение подачи осуществляется ходовым винтом VI (6×1), которому вращение от вала XIV передается зубчатыми колесами z = 25/50 и 24/36. Продольное движение подачи производится от ходового винта XVII (6×1) (на рис. 5.3 винт условно повернут на 90°), который вращается от вала XIV при помощи цилиндрических передач z = 48/52, 17/24, 28/28 (справа при прямом ходе) или z = 28/28 (слева при обратном ходе).

Поперечные подачи от вала XIV через шестерни z = 48/52, 38/54 передаются на ходовой винт XVIII. Ускоренный ход стола осуществляется от электродвигателя М2 посредством цилиндрических передач z=26/67, 36/60, 60/30 через включенную электромагнитную Мэ и обгонную Мо муфты и далее через ускоренные передачи рабочих подач. Реверсирование поперечного и вертикального движений подачи происходит при включении муфт Мф1 и Мф2 зубчатых колес z=32 и 50. В этом случае вращение от вала XIV передается ходовому винту XVIII цилиндрическими передачами z = 32/39, 39/50 (см. сеч. А—А), а ходовому винту VI — передачами z = 32/39, 39/35, 52/48, 25/50, 24/36.

Уравнение кинематической цепи продольного движения стола с минимальной скоростью

Так же можно записать уравнения кинематических цепей продольного движения стола с максимальной скоростью подачи, поперечного и вертикального движений стола с минимальной и максимальной скоростями подач.

Салазки 13 консольно-фрезерного станка (рис. 5.4) перемещаются на консоли 16 в поперечном направлении. На салазках смонтирована поворотная плита 11, а на ней (в продольных направляющих) — стол 9, перемещающийся ходовым винтом 2, вращаемым вертикальным валом 17 при помощи конических зубчатых колес 10, 5, 8. Реверсирование стола осуществляют, перемещая вилкой 6 муфту 7 вправо и влево, а для отключения движения стола необходимо вилку 6 установить в среднее положение. В крайних положениях муфта соединяется с коническими зубчатыми колесами 5 и 8. На ходовом винте предусмотрен механизм выборки зазора между резьбой винта 2 и гайками 3 и 4, из которых одна (3) может перемещаться в осевом направлении при вращении червяка 14 (см. сеч. Б—Б). Ручная подача стола осуществляется при вращении маховика 1.

Поворотная плита 11 (при необходимости) может быть повернута на вертикальном валу 17 относительно салазок 13 на ±45°. Плиту 11 центрируют по Т-образному пазу салазок 13 при помощи двух сухарей 12, которые одновременно служат для закрепления плиты на салазках при их подъеме.

Устройство фрезерного станка c числовым программным управлением (ЧПУ)

Фрезерный станок — это устройство, предназначенное для механической обработки листовых материалов. Процесс осуществляется при помощи специальных инструментов — фрез, представляющих собой металлические детали различных форм и способов заточки. Они вращаются с высокой скоростью и под контролем оператора гравируют, фрезеруют или раскраивают материал. Числовое программное управление (ЧПУ) позволяет автоматизировать работу станка с помощью заложенной в него программы. Устройства c ЧПУ применяются в автомобильной промышленности, энергетическом машиностроении, приборостроении и многих других производственных отраслях.

Основные элементы фрезерного станка

Фрезерный станок c ЧПУ имеет в своем составе механическую и электронную части. Механическая часть представлена фрезой, шпинделем, порталом и двигателем.

Ключевым элементом машины является фреза, которая непосредственно осуществляет обработку материала и закрепляется в цанге — специальном зажиме, в котором можно фиксировать ее цилиндрический хвостовик. Перечисленные элементы устанавливаются в шпиндель — вал, обеспечивающий их вращение. Он, в свою очередь, устанавливается на портале — подвижной балке, позволяющей ему перемещаться над обрабатываемым материалом по трем осям. Работа всех этих деталей контролируется тремя микрошаговыми двигателями (по одному на каждую ось), которые связаны с ЧПУ.

Система числового программного управления (ЧПУ) позволяет регулировать работу станка при помощи программ, запущенных на компьютере.

Программное обеспечение

Программное обеспечение, необходимое для работы машины, поставляется вместе с оборудованием. Оно способно обрабатывать любые векторные изображения и переводить их в G-коды, воспринимаемые устройством. Для вырезки детали или гравировки надписи, например, достаточно построить их модели в одном из графических редакторов и загрузить в станок. Задачей оператора является выбор режима работы (гравировка, раскрой, фрезеровка) и задание параметров (скорость, количество оборотов шпинделя и др.)

h3 Преимущества использования ЧПУ

Фрезерные станки c ЧПУ имеют ряд преимуществ по сравнению со своими аналогами с ручным управлением:

• существенное сокращение временных затрат в производственном процессе;

• сведение к минимуму человеческого фактора и сокращение расходов на зарплату: с обслуживанием нескольких устройств может справиться один сотрудник;

• высокая точность изготовления деталей;

• стабильность и бесперебойность работы машины;

• универсальность: один раз отлаженная программа обеспечивает повторяемость результатов фрезеровки.

Специализированная компания MAXISMART предлагает фрезерные станки c ЧПУ по низким ценам.

Устройство фрезерных станков – Энциклопедия по машиностроению XXL

Следящий привод. Принцип действия следящего привода поясним на примере гидрокопировального устройства фрезерного станка (рис. 186,6). Фреза 4 соединена с корпусом гидро- [c.510]Копировальные устройства фрезерных станков гидравлические 9 — 457 [c.115]

Книга знакомит читателя с условиями безопасной работы на фрезерных станках, с понятиями о допусках и посадках, с устройством контрольно-измерительных инструментов, необходимых фрезеровщику, и техникой измерений, с основами теории резания при фрезеровании. В ней рассмотрены также вопросы устройства фрезерных станков, правила управления ими, способы крепления и обработки деталей, а также даны основные понятия о технологическом процессе и об организации труда. [c.2]

УСТРОЙСТВО ФРЕЗЕРНЫХ СТАНКОВ [c.110]

РАЗДЕЛ пятый УСТРОЙСТВО ФРЕЗЕРНЫХ СТАНКОВ [c.319]

Устройство фрезерных станков [c.395]

Жесткость станков повышается усовершенствованием их конструкции или применением дополнительных устройств (например, на горизонтально-фрезерных станках применяют дополнительное крепление кронштейна и стола), а также повышением качества сборки. [c.57]

В индивидуальном и мелкосерийном производстве для неточных зубчатых колес зубья можно Обработать на долбежном (рис. 161, и) или строгальном станках фасонным резцом, профиль которого должен соответствовать впадине зуба колеса. Резец совершает возвратно-поступательное перемещения, а заготовка за каждый двойной ход резца получает периодическое радиальное перемещение (движение подачи). Нарезание впадины зуба будет закончено, когда резец полностью образует ее после этого заготовка возвращается в исходное положение. С помощью делительного устройства заготовка поворачивается на один зуб, а потом нарезается соседняя впадина зуба и т. д. Такой малопроизводительный способ нарезания зубьев иногда применяют в условиях ремонта при отсутствии зуборезных и горизонтально-фрезерных станков. [c.302]

Простейшим из таких устройств является линейный интерполятор, который заменяет отрезки кривых прямыми (аппроксимация профиля производится прямыми линиями), причем уравнения прямых, по которым ведется расчет, задается программой. Отклонение действительного профиля детали от чертежного получается в этом случае значительным. Системы с линейной интерполяцией по двум координатам применяют в токарных станках. При объемной обработке на вертикально-фрезерных станках применяют системы с линейными интерполяторами для одновременного управления по трем координатам, не считая поворота стола. Чаще всего, однако, системы с линейными интерполяторами применяются, когда контур детали задан не кривыми, а отрезками прямых, расположенными под любыми углами к осям (рис. 106). Чтобы приблизить контур детали, описанный кривыми, к чертежному, нужно уменьшить интервалы интерполяции, но это увеличивает объем программы. Меньшую [c.177]

Электромеханические зажимные устройства имеют большое значение для тяжелых металлорежущих станков, где они широко используются как для закрепления обрабатываемых изделий, так и для фиксирования подвижных узлов на направляющих (поперечин, столов, суппортов, стоек и пр.). Такие устройства нашли широкое применение в конструкциях тяжелых станков Горьковского завода фрезерных станков. Коломенского ЗТС, Ленинградского станкозавода им. Я. М. Свердлова, новосибирского завода Тяжстанкогидропресс им. А. Ефремова и др., а также ряда иностранных фирм [19, 23, 33, 129]. Анализ эффективности применения быстродействующих электромеханических зажимных устройств для металлорежущих станков дан в работе [129]. [c.282]

На рис. 77 показана конструкция группового зажимного устройства саней бабки тяжелого продольно-фрезерного станка, которое выполнено по типу зажимных устройств, применяемых в расточных станках станкозавода им. Я. М. Свердлова. От электродвигателя типа АОС 32-4 движение передается гайке 1 винта 2, смонтированного в ползуне 3. Винт и ползун имеют по одному кулачку, при помощи которых они сцепляются по типу однооборотной (разгонной) муфты. Ползун удерживается от вращения шпонкой 9. Так как гайка 1 неподвижна в осевом направлении, то ее вращение вызывает поступательное перемещение ползуна, в котором закреплен штырь 4, соединенный шарнирно с тягой 5. Тяга 5, в свою очередь, шарнирно соединена с системой рычагов 10. [c.283] Отдельные разделы справочника посвящены описанию основных автоматизирующих устройств к станкам, нормированию токарных, сверлильных, фрезерных и других станочных работ, экономике и организации производства, охране труда и технике безопасности при работе на станках. [c.2]

Установку и съем фрезы следует производить в рукавицах. Фрезы массой от 3 до 8 кг подводятся к шпинделю вертикально-фрезерного станка подъемом стола при этом на стол под фрезу устанавливается деревянная прокладка. Фрезы массой свыше 8 кг устанавливаются специальным подъемным устройством (общецеховым или индивидуальным) также с применением прочной и устойчивой деревянной подставки. [c.308]

Электромеханические чертежные автоматы являются устройствами с числовым программным управлением (ЧПУ). По конструкции и принципам функционирования они сходны с фрезерными станками с ЧПУ [2]. Точки, линии и символы наносятся на носитель чертежа пишущим узлом чертежного автомата, приводимым в действие устройством ЧПУ. Носителями чертежей служат листы или рулоны чертежной бумаги, кальки, фотоматериала. [c.8]

Кроме вертикально-фрезерных станков копировальными устройствами оснащают и другие фрезерные станки, в том числе, горизонтально-фрезерные и бесконсольные. [c.83]

ГО инструмента на фрезерном станке. Упругое перемещение фрезы в направлении, перпендикулярном к обрабатываемой плоскости Я, передается рычагом 1 индуктивному датчику 2. Второй индуктивный датчик 3 регистрирует смещение заготовки. Сравнение сигналов датчиков позволяет определить изменение относительного расположения инструмента и заготовки. Это сравнение выполняется автоматически, и подается сигнал исполнительным органам станка на изменение статической настройки. Контроль положений инструмента и заготовки ведется непрерывно. Таким образом, система регулирования является следящей. Исследования этого устройства показали, что поле рассеяния размеров обработанных деталей удается уменьшить в 3 раза. [c.136]

Деталь, обрабатываемая на токарном или многоцелевом сверлильно-фрезерном станке, может измеряться 1) непосредственно на станке, оставаясь закрепленной в патроне или в центрах 2) на отдельном измерительном устройстве. [c.19]

Прессовые установки гидравлические Гидравлические устройства для попутного фрезерования 9 — 448 Гидравлические цилиндры—см. Цилиндры гидравлические Гидравлическое переключение блоков шестерён в головках и коробке передач продольно-фрезерных станков 654 — Схемы [c.48]

Химический состав 4—227 Копировально-строгальные станки 9 — 467,520 Копировально-фрезерные станки 9 — 454 Гидравлические устройства 9 — 457 Фотоэлектрические системы копирования 9—459 [c.114]

Двухсторонний продольно-фрезерный станок служит для одновременной обработки двух плоскостей торцевыми фрезами (фиг. 21). Конструктивное выполнение такое же. как у односторонних. Стойки соединены перекладиной. Модификация станка—наличие копирного устройства. [c.418]

Следящий привод. Принцип действия следящего привода поясним на примере гидрокоиировального устройства фрезерного станка (рис. 129,6). Фреза 4 соединена с корпусом гидроцилиндра, а щуп 2 — со штоком гидрозолотника. Гидроцилиндр называется исполнительной частью, а гндрозолотник — управляю-Н1, е й (иногда — задающей). Обе части вместе с насосом 5 установлены на общем столе 6, который вместе с ползуном 1 может перемещаться в направлении задающей подачи з.,. При этом перемещении щун 2 получает следящую подачу 5е, зависящую от профиля копира 3, а фреза 4 вместе со столом 6 повторяет движение щупа,, следит за его движением (отсюда название — следящий привод). [c.238]

Загрузочные устройства фрезерных станков. Дмитровский завод фрезерных станков разработал конструкцию станка ДФ867 (рис. 170) для фрезерования прорезей в корончатых гайках на базе серийно выпускаемого станка 6Р11. Станок оснащен трехШпиндельной фрезерной головкой [c.162]

Устройство адаптивного управления фрезерными станками, оснащенными числовым программным управлением, предназначено для повышения производительности и точности контурной обработки и выполнено в виде отдельного пульта, устанавливаемого около станка совместно с основным устройством ЧПУ. Блок-схема устройства (рис. 134) состоит из трех отдельных блоков блока измерения сил резания Р , и их записи блока коррекции координатных перемещений X и F и блока оптимизации режимов резания. В блоке коррекции сигналы о деформации фрезы преобразуются в соответствующее число импульсов по каждой координате, которые алгебраически суммируются с числом импульсов исходной программы. Результирующий сигнал поступает на отработку в схему управления приводом подач. Блок оптимизации рассчитан на работу в фуккцио-нальном или предельном режиме. При предельном регулировании задается предельное значение результирующей силы резания. Если она превышается, включается световая сигнализация, предупреждающая оператора, работающего на станке. Изменение подачи при функциональном регулировании осуществляется в зависимости от результирующей силы резания. Оно производится посредством изменения частоты управляемого генератора в блоке оптимизации режимов резания. Значения коэффициентов настройки адаптивцого устройства задаются программой или устанавливаются вручную. Устройство, в зависимости от модификации, может применяться в станках как с шаговым, так и со следящим приводом. [c.213]

ЭНИМСом совместно с ВНИИПИК, Калининским комбинатом Иско к. и ВНИИВом созданы плоские бесконечные приводные ремни из синтетических материалов, долговечность которых в 10 раз больше, чем хлопчатобумажных прорезиненных ремней. ЭНИМС и ВНИИПИК провели работу и рекомендовали промышленности синтетические армированные пленочные материалы для защиты направляющих и других движущихся механизмов станков от разрушения абразивной пылью и загрязненной смазкой. Ленточные пленочные защитные устройства рекомендованы взамен стали 65Г для продольно-строгальных, продольно-шлифовальных и продольно-фрезерных станков. [c.220]

На рис. XIII. 10, а показана принципиальная схема копировального устройства фрезерно-копировального станка для изготовления овальных колодок. Здесь щупом является ролик 4, который соприкасается с копиром 3. Обработка колодки 1 производится фрезой 2, диаметр которой равен диаметру ролика 4. Фреза совершает движения, идентичные ролику, а движения последнего определяются профилем копира-колодки 3. [c.256]

На рис. 15, а приведена планировка АЛ для обработки поворотных кулаков (рис. 15, 6) двух типов (А и Б) с применением промышленных роботов. Подаваемые подвесным конвейером I заготовки рабочий-оператор устанавливает на станок 2 (рис. 15, а), на котором выполняются сверление отверстий фланца и развертывание базового отверстия. По окончании обработки тот же рабочий-оператор проверяет обработанную деталь на контрольном устройстве 3 и укладывает ее во вращающийся накопитель 4. Робот 5 берет заготовку из этого накопителя, иодает на позицию продувки 6, поворачивая ее иод струями сжатого воздуха для очистки от стружки. После этого робот перемещает заготовку в вертикальном положении на позицию 7 фрезерного станка 22. Станок имеет две фрезерные головки 23 и 10 и салазки II, на которых установлены соответственно два приспособления. Первое приспособление служит для зажима заготовки во время фрезерования при движении изделия от позиции 7 до позиции 8, второе — для ее зажима во время фрезерования при движении от позиции 8 до позиции 9. При отводе салазок в позицию 7 подается приспособление (без заготовки), робот 5 опускается, обдувает приспособление, устанавливает на него заготовку и дает команду на зажим робот 5 отводится в исходное положение, и дается команда на начало рабочего цикла. [c.230]

Участок состоит из фрезёрно-цеНтровального станка, двух токарных полуавтоматов, автоматического манипулятора и вспомогательных устройств. Фрезерно-и ентровальный станок обеспечивает обработку торцов и центральных отверстий. Токарный полуавтомат с системой ЧПУ Н22-1М обеспечивает обработку цилиндрических, конических и сферических поверхностей, прорезку канавок и нарезание резьбы. Автоматический манипулятор обеспечивает установку—снятие деталей и их межстаночное транспортирование при линейном расположении станков па участке. Грузоподъемность манипулятора — 160 кг, погрешность позиционирования не более 1мм при максимальной скорости перемещения отдельных звеньев 0,8—1,8 м/с. Манипулятор оснащен датчиками внешней информации и выполняет в адаптивном режиме широкий круг операций, включая поиск деталей в накопителе, измерения диаметра и длины заготовки, отбраковки заготовок с недопустимыми отклонениями размеров, перебазирование деталей, их промежуточное складирование и укладку в выходной таре. Программирование автоматического манипулятора осуществляется методом обучения. [c.31]

Для примера на рис. 43 показан копировально-фрезерный станок мод. 6М42К Львовского завода фрезерных станков. Обработка детали 1 ведется по копиру 2. Следящее гидравлическое устройство размещено в корпусе, закрепленном на станине станка. Щуп 3 связан с золотником следящей системы. Система обеспечивает двухкоординатное копирование и позволяет обрабатывать криволинейные наружные и внутренние контуры различных деталей силовой привод стола и салазок гидравлический. Следящая система в сочетании с гидроприводом обеспечивают автоматическое регулирование скорости обхода заданного контура. Точность обработки (отклонение от заданного контура) на участках детали, не имеющих точек перегиба, 0,05 мм. Шероховатость обработанной поверхности при чистовом фрезеровании достигает 6-го класса. [c.81]

На основе опыта эксплуатации станков 6Н13ГЭ2 Горьковский завод фрезерных станков разработал усовершенствованную модель 6Р13ФЗ, отличающуюся повышенной производительностью. Станок имеет более высокие числа оборотов шпинделя —до 2000 в минуту и подачи до 1135 мм мин. Установочное перемещение шпинделя механизировано. Станок оснащен устройством программного управления типа Контур ЗП-68 со встроенным интерполятором и вводом информации в коде БЦК-5 на пятидорожечной бумажной телеграфной ленте. [c.176]

Другой новый станок Горьковского завода фрезерных станков— 6Р13ФЗ оснащен пятишпиндельной револьверной головкой, позволяющей выполнять, кроме фрезерования, сверление, зенке-рование, развертывание и другие операции обработки отверстий в деталях из разнообразных материалов. Возможна обработка криволинейных контуров с точностью 0,1 мм. Программа работы, в том числе, автоматической смены инструментов записывается на восьмидорожечной перфоленте. Управляет станком устройство Контур 5П , с линейно-круговым интерполятором. [c.176]

После заливки лента при прохождении спрейерного устройства 9 и водяного бака 10 быстро охлаждается. Тянущий и обрезной механизм и состоит из двух пар валиков. Первая пара тянет ленту через все предшествующие устройства. На второй паре установлены дисковые ножи, обрезающие бурты ленты по заданной ширине. Отходы ленты рубят на мелкие куски для облегчения уборки. Ролики/2 выравнивают ленту после обрезки буртов. Фрезерный станок 13 снимает излишний слой свинцовистой бронзы за два прохода (черновой и чистовой) при скорости резания 240— 270 mImuh. Тянущие ролики 14 в то же время заглаживают обработанную поверхность. Ножницы 15 обрезают ленту при окончании намотки рулона на барабан 16, [c.154]

Копировально-фрезерные станки с усилителем имеют привод подач и импульс копировальной головки электрические, гидравлические, электрогидравлические, пневмоэлек-трические, пневмогидравлические, фотоэлектрические и др. Ощупывающие устройства электрического типа могут быть контактные и бесконтактные. Гидравлические ощупывающие устройства бывают дроссельные и дроссельно-реверсивные. Копировальные приспособления, так называемые, дубликаторы , ставятся на обычные фрезерные станки и превращают их в копировальные. Пневматические копировальные головки ещё не получили широкого применения и встречаются в комбинации с гидро- и электрокопировальными устройствами. [c.456]Особенности устройства и конструкции фрезерного станка с ЧПУ

Фрезерные станки с ЧПУ можно классифицировать по различным признакам: по положению шпинделя (вертикальные или горизонтальные), по количеству управляемых осей или степеней свободы (2, 3, 4 или 5 осей), по точности позиционирования и повторяемости обработки, по количеству используемого инструмента (одно- или многоинструментальные) и т. д.

Рассмотрим конструкцию вертикально-фрезерного станка с ЧПУ (рис. 1.4, 1.5). Станина (1) предназначена для крепления всех узлов и механизмов станка. Рабочий стол (2) может перемещаться в продольном (влево/вправо) и поперечном (вперед/назад) направлениях по направляющим (3). Пульт управления, или стойка ЧПУ (9), закреплен на кронштейне и может быть перемещен в удобное для оператора положение.

Рис. 1.4. Корпус вертикально-фрезерного станка с ЧПУ

На рабочем столе закрепляют заготовки и различные технологические приспособления. Для этого на столе имеются специальные Т-образные пазы. Шпиндель (4) предназначен для зажима режущего инструмента и придания ему вращения. Шпиндель закреплен на колонне (5), которая может перемещаться в вертикальном направлении (вверх/вниз). От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависят точность и качество обработки. Таким образом, рассматриваемый станок является трехосевым.

Защитные кожухи (7) необходимы для обеспечения безопасности. Они защищают оператора станка от летящей стружки и смазывающе-охлаждающей жидкости (СОЖ), которая подается в зону обработки под давлением. Дверца (6) обеспечивает доступ в рабочую зону станка. В магазине инструментов (8) барабанного типа находится набор режущих инструментов. При этом взятие необходимого инструмента и фиксация его в шпинделе обеспечиваются устройством автоматической смены инструмента и производятся по определенной команде управляющей программы.

Рис. 1.5. Конструктивные элементы станка

Полное руководствопо координатным приспособлениям, приспособлениям и оснастке для станков с ЧПУ

Введение

Обрабатываемый элемент – это общий термин для любого устройства, которое используется для надежного удержания заготовки во время ее обработки.

Тесно связанные термины – «приспособления» и «приспособления».

Приспособление удерживает вашу заготовку во время резки. Шаблон удерживает заготовку, а также направляет резак. При использовании ЧПУ нет необходимости в приспособлениях, поскольку G-код направляет фрезу, поэтому этот термин в значительной степени относится к ручной обработке.

«Приспособления» – это, в просторечии, решения для крепления деталей, которые изготавливаются на заказ для конкретной детали или ситуации.

Оснащение оснасткой состоит из двух компонентов:

– собственно зажимное приспособление, такое как фрезерные тиски.

– Метод определения местоположения и закрепления этого зажимного приспособления на вашем станке. Это включает в себя вездесущие Т-образные пазы, но также включает модульные крепежные пластины, решения для 4-й оси и многое другое.

Мы рассмотрим различные методы определения местоположения удерживающих приспособлений, а затем дадим описание ваших вариантов удерживающих приспособлений.

Но сначала давайте поговорим о том, почему приспособления и приспособления так важны, и как узнать, когда вам нужно сделать специальное приспособление или приспособление.

Приспособления и приспособления: покажи мне деньги

Среди машинистов бытует старая поговорка: «Инструменты – это то место, где вы зарабатываете деньги». Если вы умеете делать приспособления, которые экономят время, вы получите большую прибыль. По крайней мере, так говорится.

Но так ли это на самом деле? Всегда ли это правда? Выиграет ли каждая работа от модного ремонта?

Я собрал бесплатный калькулятор приспособлений, который позволяет легко определить, подходит ли приспособление для вашей работы.Он даже определит, какой будет экономия (ROI), если вы создадите приспособление, сравнив два разных варианта крепления.

Бесплатный калькулятор приспособлений позволяет легко сравнивать сценарии, и у него даже есть параметры одним щелчком, чтобы вы могли учитывать:

- Повторные прогоны: какова экономия после изготовления приспособления и повторного заказа клиентом другого прогона?

- Модульное крепление: время на установку экономится, когда вы можете просто поставить крепление на штифты с помощью модульной крепежной пластины и запустить его. Устройство смены поддонов

- : Пожалуй, лучшим устройством для смены поддонов является устройство смены поддонов, которое позволяет загружать / выгружать поддон, пока машина работает на другом поддоне.

Я также снял видео, в котором рассказывается о возможной экономии при использовании приспособлений и демонстраций, как использовать бесплатный калькулятор приспособлений для определения возможной экономии при определенных сценариях:

Я хочу особо поблагодарить Дэйва Бишопа на MiteeBite. Дэйв и команда MiteeBite забыли о приспособлениях больше, чем большинство из нас когда-либо узнает, и он дал мне несколько отличных советов по улучшению калькулятора приспособлений.Кроме того, если вы оцениваете стоимость работы, обязательно ознакомьтесь с нашим программным обеспечением G-Wizard Estimator. Калькулятор оснастки появился там, и в программе есть много других полезных калькуляторов и функций, которые помогут с оценкой стоимости работы.

Теперь, когда у вас есть средства, чтобы увидеть, как приспособления и приспособления могут помочь в вашей работе, давайте подробно рассмотрим, как это делается!

Позиционирование для зажимных приспособлений

Т-образные пазы

Т-образные пазы – это наиболее распространенный метод позиционирования и удержания вашего рабочего крепления…

Т-образные пазы– это, безусловно, наиболее распространенный способ позиционирования и удержания вашего решения Workholding.Они просты, надежны и работают. Чтобы прикрепить что-либо к столу с Т-образным пазом, используйте гайки с Т-образным пазом и подходящие шпильки или другие крепежные детали, подходящие к гайкам:

Гайки с Т-образным пазом…

Хотя они широко распространены, у них есть некоторые недостатки по сравнению с другими решениями. Помимо того факта, что Т-образные пазы могут собирать стружку и другой мусор, их самым большим недостатком является то, что вам трудно вернуть ваши тиски или другое приспособление для крепления на стол в точно таком же месте и в той же ориентации.Это может привести к дополнительной работе каждый раз, когда машина должна быть настроена с новой рабочей оснасткой для новой работы. Со временем цена такой неэффективности может быть довольно высокой.

Только представьте, что, если бы вместо устройства смены инструмента и стола для инструментов вам приходилось набирать каждый инструмент каждый раз, когда он использовался? Разве это не стало бы огромным препятствием для повышения производительности вашего рабочего процесса обработки? Что ж, время настройки также может стать большим препятствием для производительности, и Т-образные пазы здесь не помогают.

Есть несколько решений, которые пытались сделать их немного лучше:

Обработка пазов

Мы можем проверить Т-образные пазы станка, чтобы убедиться, что ход идет параллельно движению оси, проверив их с помощью индикатора тестирования набора (DTI).Если они этого не сделают, мы сможем их перевернуть. Многие люди ненавидят идею намеренно фрезеровать свой стол, но если Т-образные пазы не соответствуют действительности и они вам нужны, трудно понять, какой у вас выбор. Но есть выбор, который предполагает использование чего-то другого, кроме Т-образных пазов, как мы вскоре увидим.

Тиски и приспособления с ключом

Если у вас есть Т-образные пазы, вы можете установить ключи на дно тисков или крепежных пластин, которые совпадают с Т-образными пазами. Вы также можете установить ключи в Т-образные пазы, которые совпадают с краем пластины или основания тисков.Это может сэкономить вам довольно много времени на вытаскивание тисков и тому подобное, и это несложно, так что об этом определенно стоит подумать.

Проблема в том, что такие решения помогут с одним измерением (обычно короткий размер стола равен размеру Y и выровнен перпендикулярно прорезям), но у нас все еще есть проблема с позиционированием вдоль оси T- Слот.

К счастью, есть лучший способ – это вспомогательные пластины для крепления (также называемые пластинами для инструментов).

Крепежные пластины, инструментальные пластины и модульное крепление

Дополнительные пластины крепления(также называемые крепежными пластинами или инструментальными пластинами) – это пластины, которые устанавливаются поверх стола с Т-образными пазами, чтобы обеспечить новый способ позиционирования и фиксации крепления. Типичная пластина для инструментов выглядит так:

Типичная пластина для инструментов…

Инструментальные пластиныобычно используют сетку отверстий, которые чередуются между отверстиями для точных установочных штифтов и отверстиями с резьбой для крепежных деталей.Если эта сетка точно позиционируется (или даже если это не так и позиции точно известны), у вас есть очень повторяемый способ установки Workholding на пластину. Установочные штифты обеспечивают точное позиционирование с точностью до полтысячной. Представьте себе возможность опустить тиски, установленные на отдельной крепежной пластине с установочными штифтами и отверстиями для крепежа, на пластину для инструментов, и это будет повторяться с точностью до полтысячной. Если все ваши приспособления могут упасть на пластину для инструментов, вы действительно можете очень быстро переключить станок на новую конфигурацию оснастки.Экономия времени позволяет очень быстро окупить стоимость такой системы.

С воздушным храповым механизмом в руке тиски можно установить на одну из этих пластин в течение одной или двух минут. Станок с ЧПУ можно перенастроить за 5 или 10 минут для совершенно другой работы. К тому же навыки, необходимые для операторов станков, а также вероятность ошибок значительно снижаются, если не нужно каждый раз тщательно настраивать приспособления. Есть преимущества и для создания модульного g-кода, потому что он может полагаться на сетку позиционирования Tooling Plate.

Если требуется точность более полутысячной, часто лучше использовать зондирование вместе с выбранной параметризацией g-кода, чтобы исправить оставшуюся ошибку. Вы можете попытаться более точно настроить параметры вручную, но решение для зондирования может полагаться на то, что все почти верно, чтобы определить последнюю небольшую часть исправления ошибок, которая должна быть применена в самом g-коде. Например, можно очень точно применить вращение к g-коду на основе результатов датчиков трамвая (то есть выравнивание объектов по движению оси) – это почти правильная ситуация.

Инструментальные пластиныобычно изготавливаются из чугуна или алюминия, хотя есть и стальные. Их можно купить или изготовить с нуля. Чтобы получить полное руководство, обязательно посетите нашу страницу Fixture Plate.

Модульное приспособление

Еще одна вещь, которую помогают облегчить инструментальные пластины, – это модульное крепление. Когда у нас есть фиксированная сетка, на которую можно положиться, мы можем купить готовые компоненты крепления, которые будут соответствовать сетке. Это может сэкономить довольно много средств по сравнению с необходимостью изготовления всего по индивидуальному заказу.

Шаровые замки и другие решения для быстросменных пластин

Надеюсь, теперь вы видите, сколько времени можно сэкономить, используя инструментальные пластины. Что может быть лучше? Почему есть как минимум два разных способа улучшить тему: быстросменные пластины для инструментов и поддоны.

Благодаря системе Quick Change время, необходимое для работы с установочными штифтами и крепежными деталями, сокращается за счет какого-то интегрированного решения, которое обеспечивает точное позиционирование и очень быструю фиксацию.Одна из них – система шаровых замков Jergens:

.Ball Locks – это система быстрого освобождения инструментальных пластин…

Эта система обеспечивает точное позиционирование и надежную фиксацию с помощью 4 шаровых замков. Просто совместите пластину с дополнительной пластиной (которая имеет втулки приемника и установлена на столе), опустите хвостовики шарикового фиксатора в отверстие, закрутите болт наверху хвостовика шарикового фиксатора, и все готово. Закрутить четыре болта и не возиться с установочными штифтами или дополнительными креплениями действительно быстро и легко.Джергенс говорит о 30-секундном времени смены приспособлений, что действительно очень быстро.

Поддоны

Следующий шаг – поддоны. Думайте о них как о механических инструментальных плитах, в то время как все остальное, о чем мы говорили, было ручным. Типичная машина с поддонами позволяет вам устанавливать один или несколько поддонов, пока машина работает над другим. Операция смены поддона включает в себя старый поддон за пределами зоны фрезерования машины и вводит новый.Это сводит к минимуму время простоя станка и позволяет выполнять настройку параллельно с обработкой.

Некоторые машины имеют так называемые «пулы поддонов», которые позволяют заранее настроить несколько поддонов и запланировать их запуск. Пул поддонов может позволить машине работать без присмотра в течение довольно долгого времени и может быть полезным строительным блоком для полной автоматизации.

Поддоныобычно можно увидеть только на горизонтальных обрабатывающих центрах и некоторых высокопроизводительных вертикальных обрабатывающих центрах.Это определенно полноценная производственная функция, которая стоит довольно дорого, поэтому стоимость должна быть оправдана необходимостью не допускать, чтобы машины постоянно выпускали детали.

4-я ось, цапфы, надгробия и инструментальные колонны

Иногда полезно иметь возможность применить к нашему мышлению другое измерение – в данном случае 4-ю Ось. В ЧПУ 4-я ось обычно представляет собой ось вращения, которая выровнена для вращения вдоль оси, параллельной одной из трех других осей станка. На вертикальных мельницах 4-я ось часто параллельна X или Y и проложена вниз.На горизонтальной мельнице 4-я ось также параллельна X или Y, но она стоит вертикально. Оба метода работают отлично, но постоянная 4-я ось горизонтальной фрезы часто имеет больший зазор, поскольку работа никогда не застревает между столом и осью.

С точки зрения рабочего места, 4-я ось может использоваться для введения новых ориентаций в игру для двух целей:

1. Он обеспечивает доступ к большему количеству сторон детали, поэтому обработка может продолжаться без необходимости переворачивать детали вручную.

2. Это позволяет получить доступ к большему количеству частей, которые могут быть расположены вокруг 4-й оси.

Чтобы узнать больше об этих применениях Workholding, ознакомьтесь с нашей превосходной серией статей «Основы 4-й оси».

Станок с ЧПУ для фрезерных станков

DATRON_Workholding_Solutions от DATRON Dynamics на Vimeo.

В мире производства, в частности обработки материалов, есть искусство правильной фиксации обрабатываемой детали с ЧПУ.

У вас может быть концепция и дизайн ценного продукта или детали, программа, умело укомплектованная оптимальным оборудованием и материалами.Но если у вас нет средств удерживать материал во время процесса, твердый на всех поверхностях и без вибрации, гонка будет потеряна. «Лошадь, лошадь! Мое королевство за коня! » Эту цитату полностью понимает каждый машинист, производитель инструментов и штампов, руководитель производственного участка, руководитель проекта и завода. Ничто не остановит успешный процесс на его пути, например, плохо удерживаемый материал, вызывающий поломку инструмента, проскальзывание материала, высокий процент брака, возможное повреждение машины и, что еще хуже, потенциальную травму оператора.Приспособление, приспособление для моего процесса нужно приспособление!

В компании DATRON мы слышали этот крик много лет назад и искали решения, которые можно было бы использовать с нашими машинами, для множества разнообразных технологических требований, для которых используется машина DATRON. Они должны были быть универсальными, минимальными трудозатратами для использования, многократным использованием, позволять точность, сопоставимую с машиной DATRON, и, как машина DATRON, обеспечивать тысячи часов надежного использования.

Еще одно большое преимущество использования испытанных зажимов с ЧПУ с вашим станком DATRON – это экономия времени и материальных потерь.После того, как вы оптимизировали свой продукт, программу, материалы и машинный процесс, последний элемент, который нужно проверить и добавить баллы прибыли к вашему продукту, – это время. Время оператора теряется при загрузке и разгрузке машины. Повышенное соскабливание продукта из-за проскальзывания. Потери инструмента или сокращение срока службы инструмента, что требует от операторов преждевременной замены инструмента. Все это примеры случаев, когда затраты времени / потери времени приводят к потере долларов. Конечная потеря может быть в центах или долларах за деталь, но умноженная на количество деталей, вполне может дать значительную сумму денег, приносящую прибыль или нарушающую производственный проект.Уменьшение или устранение этих случаев уменьшит убытки или добавит баллы маржи прибыли к вашему конечному результату.

Я хотел бы представить лицензионный платеж для станков с ЧПУ для расширения станков DATRON:

Столы с Т-образными пазами

Рабочий стол с ЧПУ с Т-образным пазом крепится к станине станка и может быть оснащен, среди прочего, клиновыми зажимами или пневматическими зажимами с коротким ходом.

Рабочие поддоны

Наши рабочие поддоны или QuickPallets – это одно из наших решений для крепления обрабатываемых деталей с ЧПУ, которые имеют шпонку с использованием системы выступов со скошенной кромкой в полости для обеспечения повторяемости местоположения.

Клиновые зажимные элементы

Прижимные устройства с ЧПУ для клинового зажима могут быть сконфигурированы как для одиночного, так и для множественного зажима. Благодаря зажимному винту и Т-образной гайке их можно гибко использовать на пластине DATRON с Т-образными пазами.

Компактные центрические зажимы

Компактный центральный зажим полностью защищен от грязи, стружки и мусора. Благодаря особой геометрии направляющих с длиной направляющей 150 мм, KZS является первым полностью герметизированным центрическим зажимом.

Пневматические зажимы: короткоходные, позиционные

Пневматические зажимы(с коротким ходом и позиционные) представляют собой интеллектуальные элементы, позволяющие экономить время, когда требуются гибкость и короткое время цикла.

Пневматические вертикальные зажимы

Пневматические зажимные системы – это пример зажимных приспособлений с ЧПУ, предлагаемых DATRON для сокращения времени наладки.

Вакуумный патрон, вакуумный стол

Вакуумный стол с ЧПУ предназначен для быстрой и эффективной фиксации плоских заготовок на станине обрабатывающей системы. Тонкий приклад, который раньше можно было закрепить с большими трудностями, теперь закрепляется буквально за секунды. Быстро закрепите пластиковую пленку толщиной до 0.001 ”, до больших алюминиевых листов 0,250”.

Прецизионная ось вращения

Прецизионный токарный зажим с ЧПУ с поворотной осью для работы по 4 осям на стандартном фрезерном станке DATRON.

Прецизионная ось вращения с задней бабкой

Прецизионная поворотная ось с задней бабкой, используемая для добавления возможности 4-й оси к фрезерным станкам DATRON.

Поворотный столик (5-осевая цапфа)

Поворотный стол с ЧПУ, также известный как цапфа 5-осевой системы, устанавливается в вырезанной части обрабатывающего стенда на станке DATRON.

Система Pick n Place (Автоматизация)

Решения для оснастки с ЧПУPick and Place настраиваются индивидуально в зависимости от типа детали и области применения. Поддоны удерживают заготовки, а автоматизированная рука перемещает детали к приспособлению для фрезерования и возвращает их на поддон после завершения фрезерования.

В ближайшие недели я буду обсуждать каждый из этих продуктов, описание и использование. Каждый из вышеперечисленных продуктов прошел «Испытание временем» DATRON для универсальности и долговечности использования.При правильном использовании они могут обеспечить идеальную фиксацию с экономией рабочего времени и материальных потерь, добавляя прибыли вашему процессу.

Станки – фрезерные станки, токарные центры или токарные станки, расточные станки, строгальные станки, фрезерные станки, сверлильные станки – коленные, горизонтальные, вертикальные и колонные

Станок – это инструмент с электрическим приводом, который используется для удаления материала, обычно металла , с контролируемой скоростью для достижения желаемой формы или отделки.Станок обычно удерживает заготовку и режущий инструмент и перемещает либо заготовку, либо инструмент, либо и то, и другое, чтобы обеспечить средство обработки материала до желаемой формы. Механическая обработка, другой термин для обработки металла, выполняется путем стружки металла небольшими частями, называемыми стружкой. Средняя операция обработки может снизить исходный вес заготовки примерно на 50%. Современный станок представляет собой высокоточное оборудование, предназначенное для резки металла и изготовления тысяч деталей с точностью миллионных долей дюйма, что примерно равно 1/300 толщины человеческого волоса.Станки варьируются от очень маленьких настольных устройств до больших сложных машин весом в сотни тонн. Основными операциями, выполняемыми на станках, являются фрезерование, токарная обработка, растачивание, строгание, профилирование, сверление, пиление и шлифование.

Классификации

Фрезерные станки можно разделить на вертикальную или горизонтальную ориентацию шпинделя. Вертикальные фрезерные станки также могут иметь так называемые «многоосевые» возможности, когда вертикальная ось может наклоняться и поворачиваться, что позволяет обрабатывать замкнутые углы и фасонные поверхности.Вертикальные фрезерные станки чрезвычайно универсальны и могут обрабатывать горизонтальные поверхности, вертикальные поверхности, угловые поверхности, заплечики, канавки, галтели, шпоночные пазы, Т-образные пазы, ласточкин хвост и прецизионные отверстия.

Горизонтально-фрезерные станки доступны в простом и универсальном исполнении. Плоские фрезерные станки имеют столы, которые крепятся под прямым углом к колену. Универсальные фрезерные станки имеют стол, который можно поворачивать в горизонтальной плоскости. Это позволяет поворачивать стол станка на разные углы для фрезерования винтовых канавок.

Универсальный фрезерный станок из-за своей универсальности широко используется машинистами по техническому обслуживанию и инструментальщиками. Фрезерные станки с числовым программным управлением (ЧПУ) или «обрабатывающие центры» доступны в вертикальной и горизонтальной конфигурациях и оснащены устройствами автоматической смены инструмента, которые могут хранить множество различных инструментов в «каруселях». Основные компоненты типичного фрезерного станка включают в себя следующее: основание, колонна, колено, подъемный винт, седло, стол станка, плунжер, головка и шпиндель. Основание представляет собой тяжелый фундаментный элемент станка, который также может использоваться в качестве резервуара для охлаждающей жидкости или смазочно-охлаждающей жидкости, часто используемой при операциях механической обработки.Основание представляет собой массивное литье, которое помогает поглощать и гасить вибрацию в процессе обработки. Колонна, которая либо отлита с основанием, либо закреплена шпонками и болтами, поддерживает функционирующие элементы машины. Горизонтальные «направляющие» наверху колонны поддерживают подъемник и головку, а вертикальные «направляющие» на передней поверхности колонны поддерживают колено, седло и стол станка. Колено движется по вертикали колонны и является основным опорным элементом для работы. Сверху колено снабжено отверстиями для горизонтального перемещения седла к лицевой стороне колонны и от нее.Подъемный винт обеспечивает дополнительную поддержку колена и позволяет поднимать и опускать колено. Седло устанавливается на коленях и имеет горизонтальные опоры под прямым углом к коленным путям для поддержки стола станка. Стол станка движется продольно по ходу суппорта и поддерживает заготовку. Комбинированные движения колена, седла и стола станка позволяют точно позиционировать и подавать заготовку влево и вправо, внутрь и наружу, а также вверх и вниз. Это называется «3-осевым» движением (X = движение влево и вправо, Y = движение внутрь и наружу, и Z = движение вверх и вниз).Поворотный стол может быть добавлен к 3-осевому стану, чтобы дать ему 4-осевые возможности (обычно на вращение, вокруг продольной оси или оси X), в то время как 5-осевые фрезы могут наклоняться и поворачиваться вокруг вертикальной оси. Плунжер устанавливается на горизонтальных направляющих в верхней части колонны и поддерживает головку и обеспечивает горизонтальное перемещение и позиционирование головки на различных расстояниях от торца колонны. Головка включает двигатель, ступенчатый шкив, ременную передачу (или, в случае более тяжелых мельниц, зубчатую передачу) и шпиндель.Узел головки обеспечивает вращение шпинделя и подачу шпинделя по вертикальной оси с помощью пиноли. Шпиндель содержит держатель инструмента и приводит в движение фрезу.

Чем фрезерные станки с оправкой отличаются от других фрезерных станков

Фрезерные станки полагаются на использование вращающегося многонаправленного режущего инструмента для удаления материала с заготовки. В отличие от токарных станков, фрезерные станки не имеют стационарного режущего инструмента. Скорее, они используют режущий инструмент, который вращается, когда прижимается к неподвижной неподвижной заготовке.В то время как все фрезерные станки используют этот процесс для изменения формы заготовок, фрезерные станки имеют уникальный дизайн, который отличает их от других.

Что такое фрезерный станок для оправки?

Также известный как горизонтальный фрезерный станок, оправочный фрезерный станок имеет длинный горизонтальный шпиндель, на котором установлен режущий инструмент. В традиционных «вертикальных» фрезерных станках шпиндель находится вертикально вверху станка. Однако фрезерные станки с оправкой имеют горизонтальный шпиндель, прикрепленный к длинной стойке, известной как оправка.Вал поддерживает шпиндель, а также позволяет фрезеровать заготовку с большей площадью поперечного сечения.

Фрезерные станки с оправкой для твердых материалов

Благодаря дополнительной опоре, обеспечиваемой держателем шпинделя, фрезерование оправки поддерживает различные твердые материалы. Их можно безопасно использовать для обработки деталей с твердостью по Роквеллу C25 или ниже. С учетом сказанного, более твердые материалы часто можно фрезеровать на оправочном фрезерном станке, хотя и с меньшей эффективностью.Фрезерные станки с оправкой имеют более прочную опору для режущего инструмента. В результате они могут легко удалить твердый материал.

Фрезерные станки с оправкой для быстрого удаления материала

Фрезерные станки с оправкой особенно эффективны для крупномасштабных производственных задач, поскольку они способны быстро удалять материал с заготовок. Режущий инструмент может глубже врезаться в заготовку, что позволяет быстрее удалить материал заготовки.

Фрезерные станки с оправкой для обработки деталей сложной формы

Наконец, фрезерные станки для оправок могут создавать сложные формы, которые невозможны на других фрезерных станках.На традиционных горизонтальных фрезерных станках можно изменить только поверхность заготовки. Но оправочные фрезерные станки решают эту проблему, поддерживая использование нескольких режущих инструментов. С дополнительной оправкой можно использовать несколько режущих инструментов. Например, вместо того, чтобы полагаться только на один режущий инструмент, производственная компания может установить два или три режущих инструмента на оправке станка для создания сложных форм.

Напомним, что фрезерный станок с оправкой – это тип фрезерного станка с горизонтальной штангой, известной как оправка, на которой размещается шпиндель и режущий инструмент.Они поддерживают твердые материалы, обеспечивают быстрое удаление материала и могут использоваться для создания сложных форм.

▷ Подержанные фрезерные станки | Вертикальные и горизонтальные станки с ЧПУ

Больше фрезерования за ваши деньги! Сделать ставку на доступные фрезерные станки с ЧПУ на аукционе

Фрезерный станок или просто фрезерный станок – это станок для обработки металла, дерева или пластика путем удаления стружки / слоя. Согласно DIN 8589 фрезерование, сверление и токарная обработка – вместе с другими производственными процессами – образуют подгруппу обработки , в которой используются геометрически определенные вырезы.

Конструкция фрезерного станка- Содержание

- Фрезерные станки, фрезерный инструмент, фрезерный процесс

- Как работает фрезерный станок?

- Одна машина, много вариантов

- Фрезерные станки б / у: как новые

- Аукционы фрезерных станков: торги правильно

Станки фрезерные, инструмент фрезерный, фрезерный процесс

Фрезерный станок удаляет материал с заготовок, вращая свой фрезерный инструмент с высокой скоростью вокруг своей оси, при этом либо режущий инструмент перемещается по желаемому контуру, либо заготовка перемещается соответствующим образом.При фрезеровании движение подачи выполняется перпендикулярно или под углом к оси вращения инструмента; для сверления в направлении оси вращения; а для токарного станка фрезерные части вращаются вокруг своей оси, в то время как инструмент движется по заданному контуру.

Основная область применения фрезерного станка – металлообработка . Поскольку можно использовать по крайней мере три пути подачи, разнообразие сложных форм, которые могут быть изготовлены, намного больше, чем на других устройствах, и гораздо лучшего качества.Применения включают создание пазов, фасок, строгальных поверхностей или профилей, сложных тел, таких как шпиндели, червячные передачи и зубчатые колеса, вплоть до фрезерования твердых деталей в тяжелых условиях. Области обработки древесины и обработки пластика имеют собственные специализированные версии фрезерных станков.

- Фрезерные станки используются для обработки металлов путем снятия внешних слоев материала

- Подача осуществляется перпендикулярно или под углом к оси вращения инструмента

- Фрезерование подходит для обработки сложных форм, таких как шпиндели, шестерни и т. Д.

Как работает фрезерный станок?