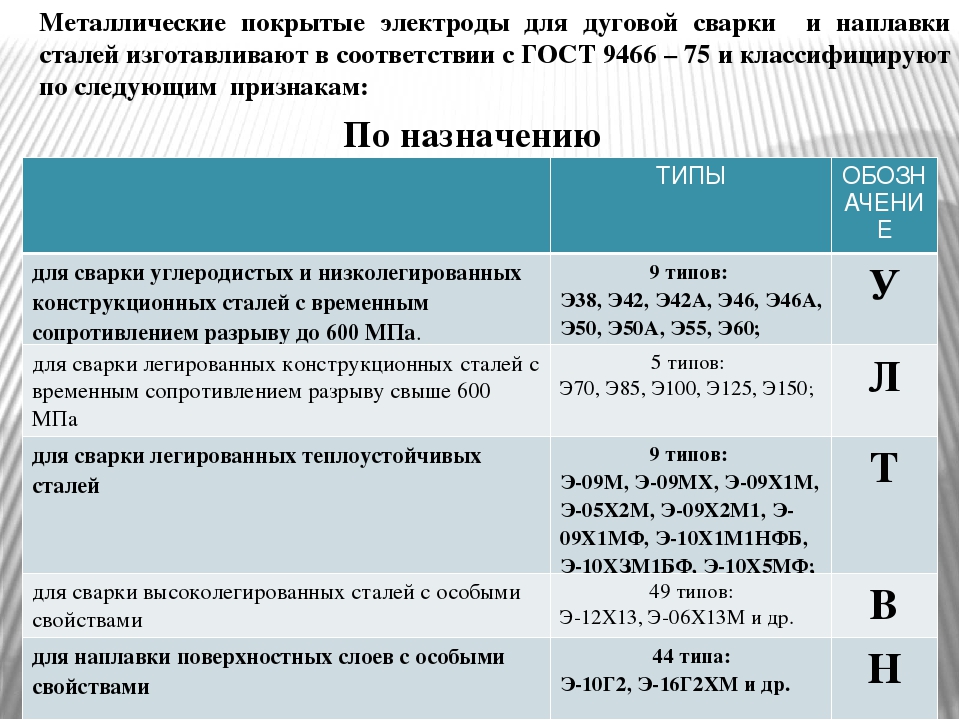

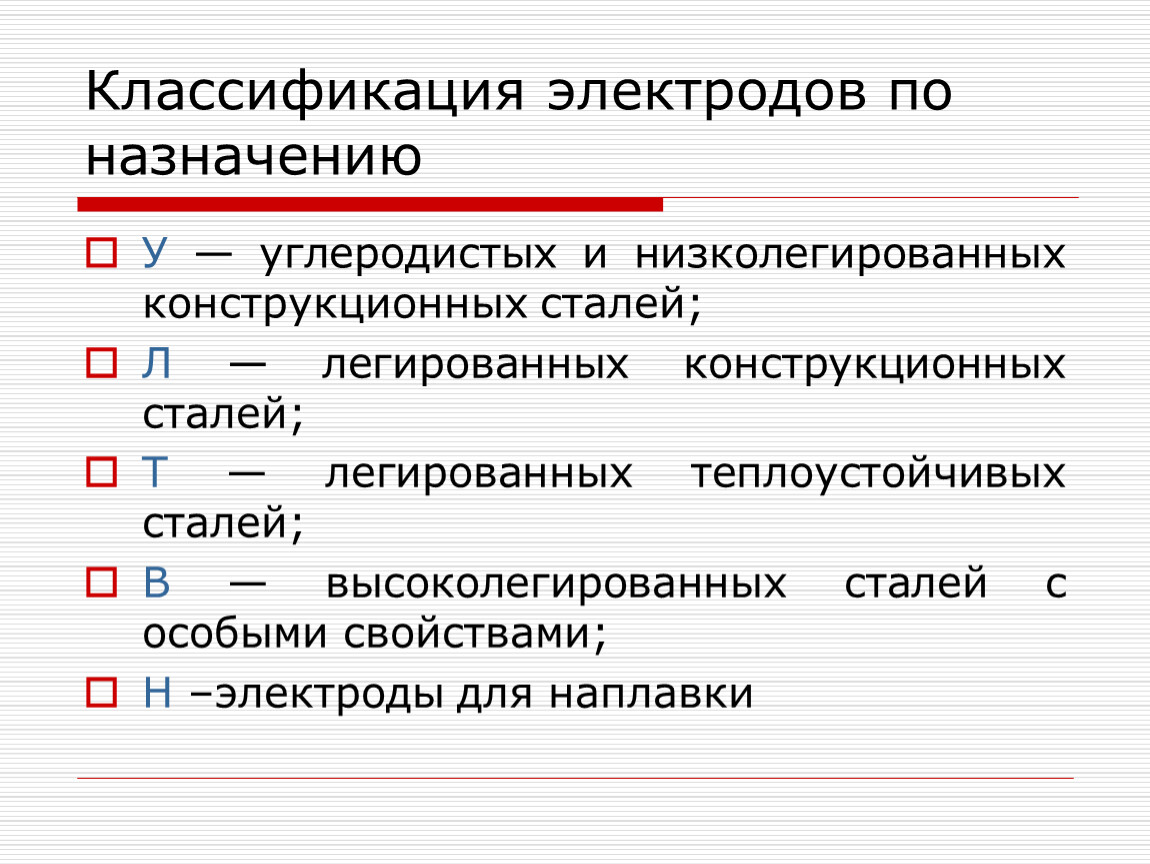

Классификация электродов по назначению

Сварочные электроды для ручной дуговой сварки классифицируются по назначению, по типу покрытия, по способу нанесения покрытия, по количеству покрытия на стержне электрода и по механическим свойствам метала шва. Признаки классификации электродов тесно взаимосвязаны.

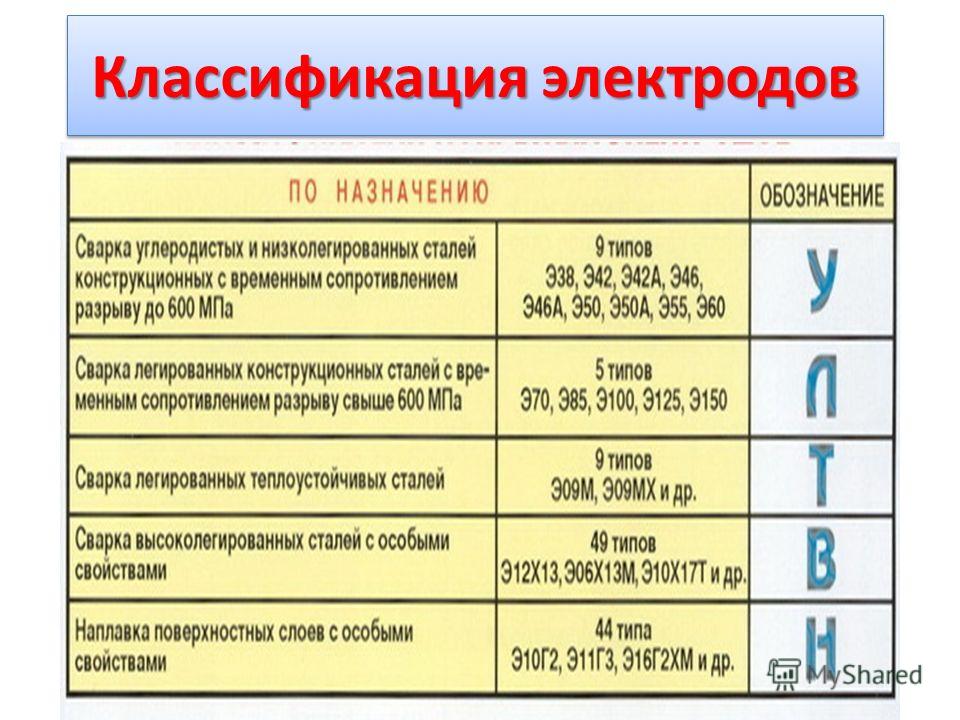

В зависимости от назначения сварочные электроды в соответствии с государственным стандартом 9466-60 разделены на несколько классов и имеют различные свойства и показатели. Таким образом, они разделяются на электроды для проведения сварочных работ с легированными и углеродистыми сталями, а также высоколегированные теплоустойчивые и стали с особыми свойствами.

Классификация электродов по назначению

Типы покрытых электродов

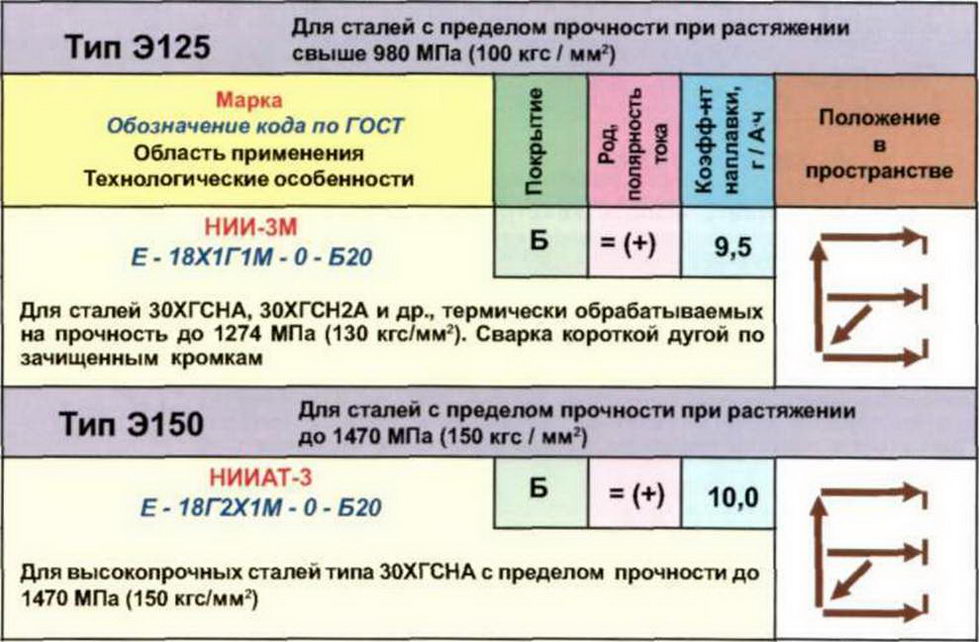

Наиболее полную информацию о типах электродах вы можете узнать из первоисточника, это ГОСТ 9467, ГОСТ 10051, ГОСТ 10052

Сварочные электроды для сварки сталей разного рода классифицируются на несколько классов или разделов

– для проведения сварочных работ углеродистых и низколегированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «У»;

– для проведения сварочных работ легированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «М»;

– для проведения сварочных работ легированных теплоустойчивых сталей обозначаются буквой «Т»;

– для проведения сварочных работ высоколегированных сталей, имеющих особые свойства, обозначаются буквой «В»;

– для проведения сварочных работ поверхностных слоев металла обозначаются буквой «Н»;

Подробнее о том как расшифровываются не только но марка электрода можно узнать на странице расшифровка электродов.

Для всех сварочных электродов действуют одни требования, которые при производстве должны придерживаться абсолютно все производители, гарантирующие качество своего товара и долговечность сваренных конструкций:

– Получение металлического шва нужного химического состава;

– Минимально допустимое разбрызгивание металла при сварке и высокая производительность сварочного процесса;

– Сохранение физических и химических свойств металла;

– Минимальная токсичность сварочных электродов при производстве и проведении сварочных работ;

– Спокойное и равномерное расплавление металла, а также расплавление самого электрода и плавность проведения всего сварочного процесса;

– Обеспечение стабильного горения дуги и хорошее формирование сварочного шва;

– Легкая отделимость шлака от металла шва и высокая прочность покрытия;

Для хорошего сваривания и быстроты сварочного процесса нужен водород. Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

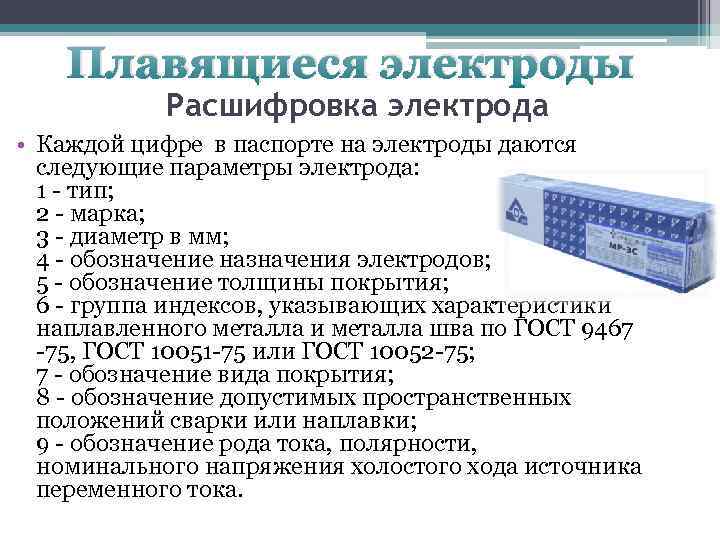

Учитывая свойства сварочных электродов нужно помнить, что узнать полную картину о свойствах электродов определенного вида Вы можете только в паспорте. Паспорт должен содержать полную информацию о данном виде электродов.

Классификация сварочных электродов для ручной дуговой сварки. Типы, марки, назначение

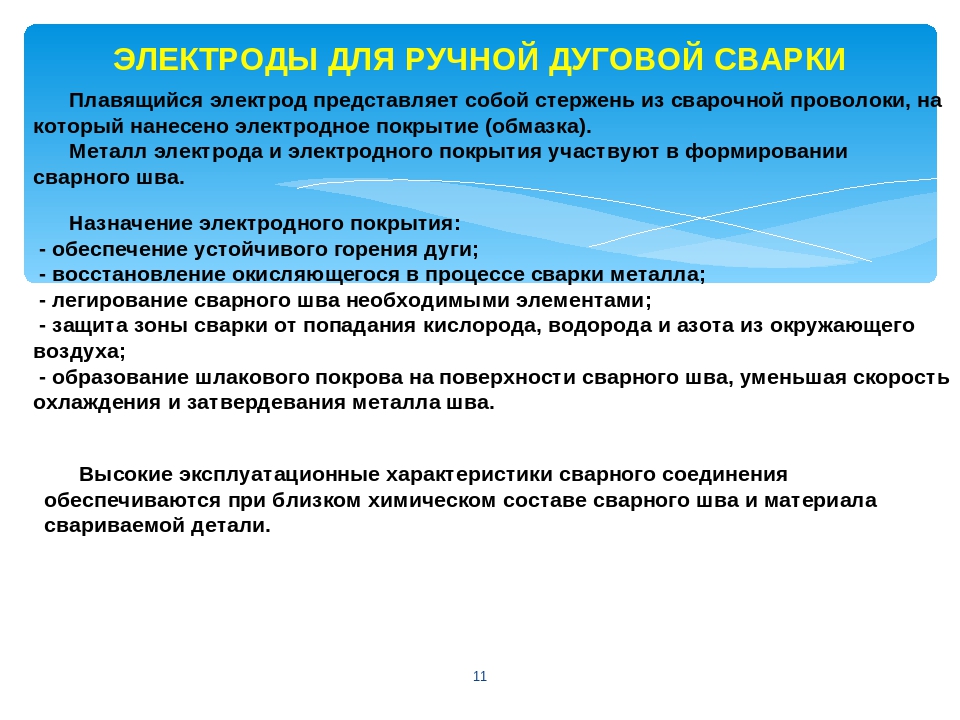

Сварочные электроды, о которых речь идет в данной статье, применяются для ручной дуговой сварки различных изделий из стали и для наплавки поверхностных слоев сталей и сплавов.

Назначение сварочных электродов

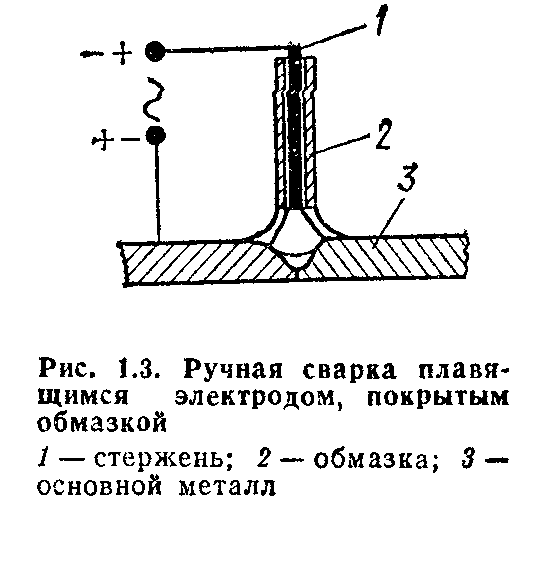

Сварочный электрод конструктивно представляет собой стержень из сварочной проволоки с нанесенным на его поверхность специальным покрытием. Номинальный диаметр электрода определяется диаметром его стержня. У сварочных электродов по ГОСТ9466—75, например, стержень изготавливается из углеродистой, легированной или высоколегированной стали с номинальными диаметрами от 1,6 мм до 12,0 мм. Электроды одного диаметра в зависимости от материала стержня изготавливаются с разной длиной самого электрода, нормированной в пределах от 200,0 до 450,0 мм по стандарту для каждого вида стали. Длины зачищенных концов сварочных электродов находятся в диапазоне длин от 20,0 мм до 30,0 мм.

Классификация электродов

Сварочные электроды для ручной дуговой сварки имеют свою классификацию.

Назначение

- У, Л – для сварки углеродистых и низколегированных конструкционных сталей с различным временным сопротивлением разрыву;

- Т – для сварки легированных теплоустойчивых сталей;

- В – для сварки высоколегированных сталей с особыми свойствами;

- Н – для наплавки поверхностных слоев с особыми свойствами;

Тип

Э38, Э42, Э46 и Э50 – для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2;

Э42А, Э46А и Э50А – для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм 2, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 – для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву свыше 50 до 60 кгс/мм2;

и другие.

Марка

Вид покрытия

А – с кислым покрытием;Б – с основным покрытием;

Р – с рутиловым покрытием;

Ц – с целлюлозным покрытием;

П – с прочими видами покрытий.

Сварочные электроды со смешанным покрытием имеют соответствующее двойное условное обозначение.

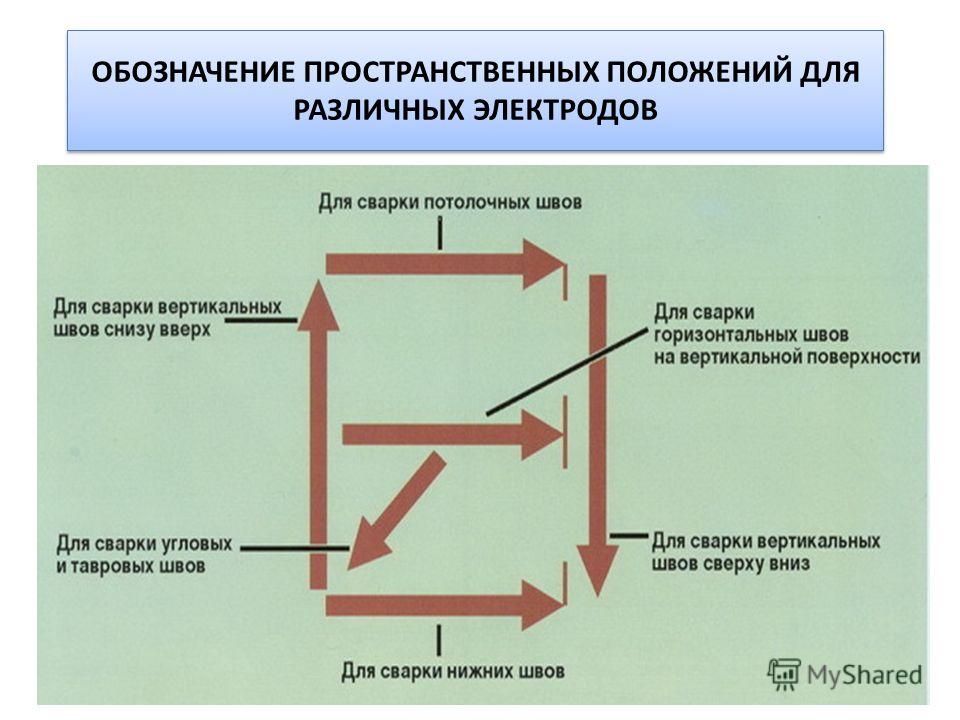

Пространственное положение электрода

- для всех положений;

- для всех положений, кроме вертикального сверху вниз;

- для нижнего и нижнего в лодочку.

При выполнении сварочных работ с применением сварочных электродов обязательно учитываются характеристики источников питания.

Сварочные электроды купить оптом, получить дополнительную консультацию по применению, заказать доставку по России вы можете, обратившись к нашим специалистам.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Классификация покрытых сварочных электродов – Осварке.Нет

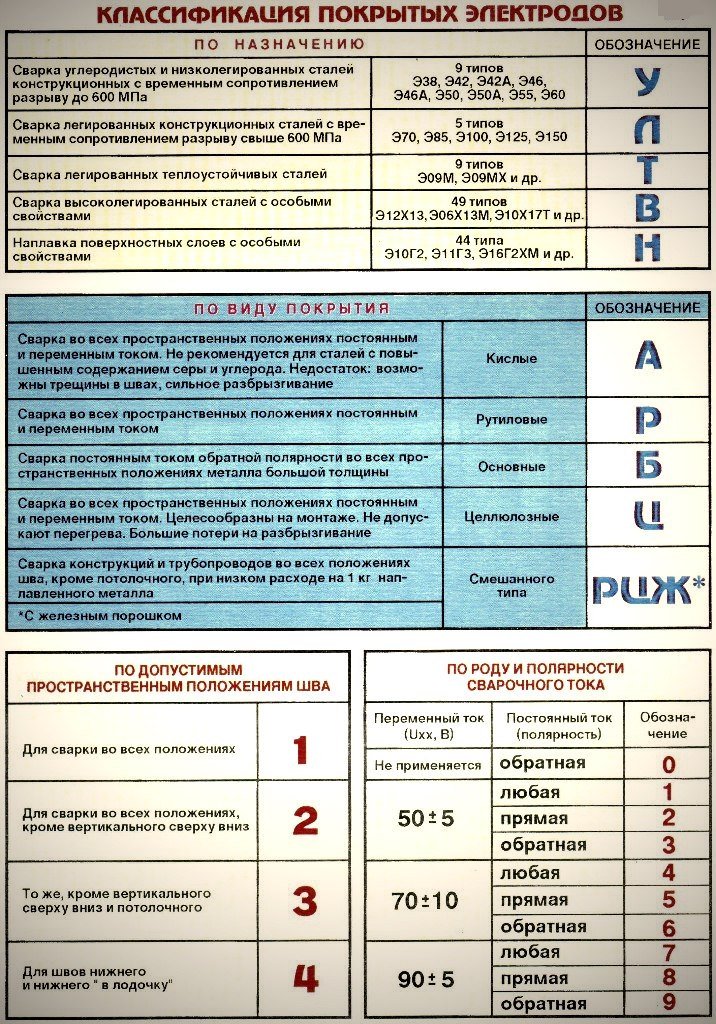

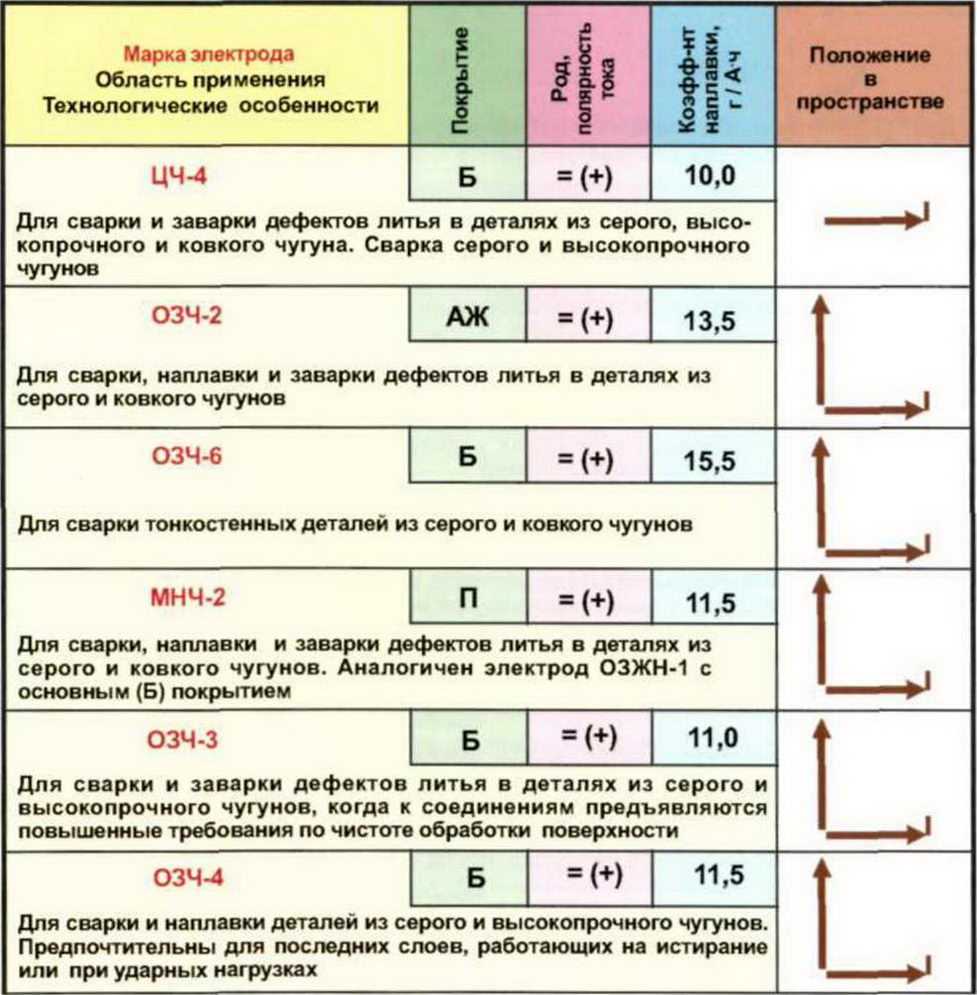

В производстве выпускается большое количество марок покрытых сварочных электродов, предназначенных для разных видов свариваемых материалов, всех пространственных положений, рода и полярности тока и т. д. Для более удобного выбора электрода и понимания отличий вводят следующую классификацию покрытых электродов.

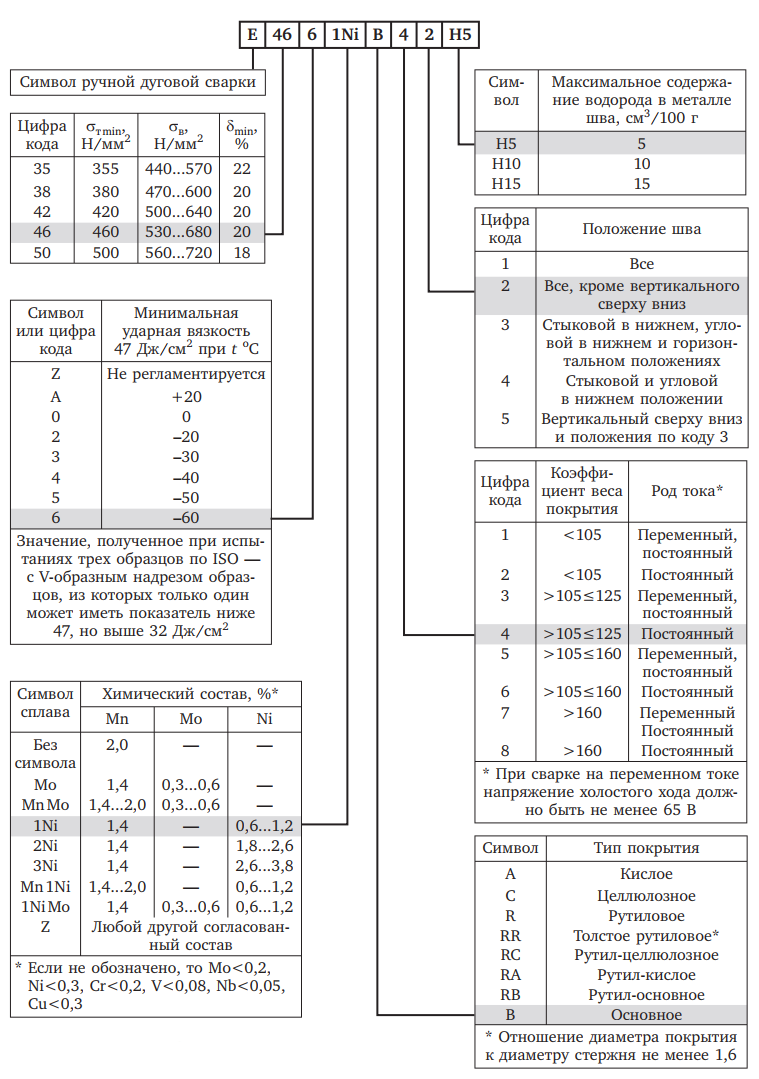

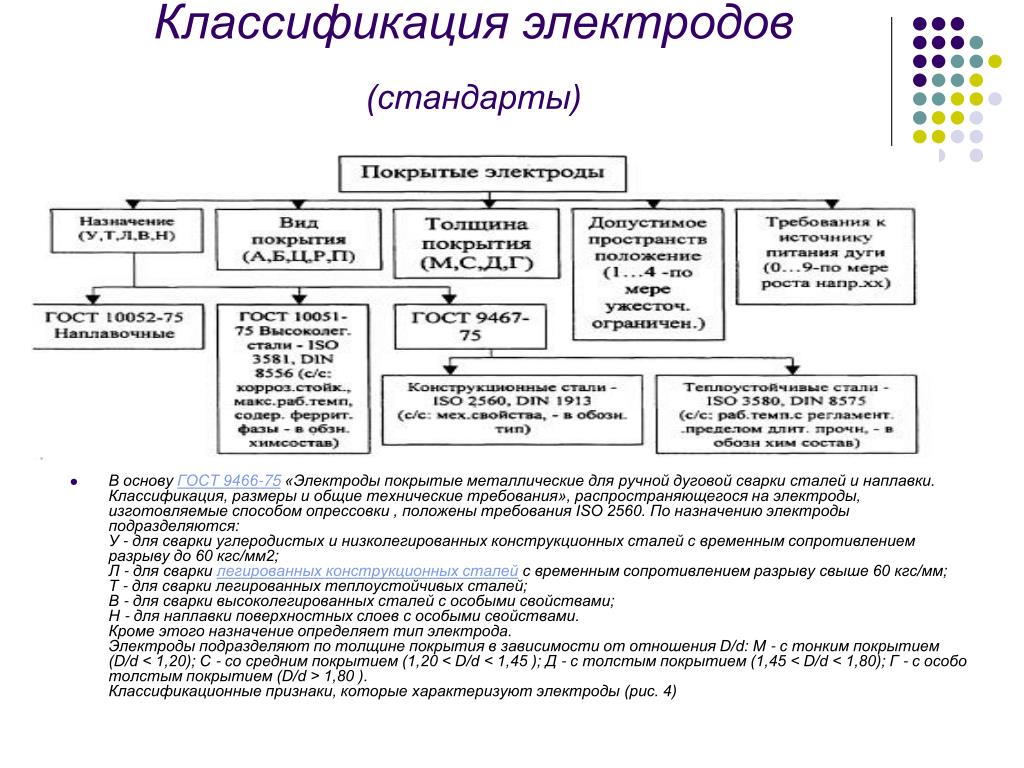

Рис 1. Классификация покрытых электродов

По назначению сварочные электроды для ручной сварки разделяют:

У — для сварки конструкционных углеродистых и низколегированных сталей с пределом прочности при разрыве до 60 кгс/мм2;

Л — для сварки конструкционных легированных сталей с пределом прочности при разрыве более 60 кгс/мм2;

Н — для наплавки слоя со специальными свойствами;

Т — для сварки теплоустойчивых сталей;

В — для сварки высоколегированных, кислотостойких, жаростойких и других с особыми свойствами;

Электроды разделяют по типу к которому они принадлежат. Также отличают электроды по маркам. Одному типу могут соответствовать несколько или одна марка. Подробнее см. Каталог электродов

Также отличают электроды по маркам. Одному типу могут соответствовать несколько или одна марка. Подробнее см. Каталог электродов

В зависимости от толщины покрытия электроды разделяют делят на:

С — со средним покрытием;

Д — с толстым электродным покрытием;

Г — с особо толстым покрытием.

Электроды разделяют по требованиям к точности их изготовления, состоянию поверхности покрытия, сплошности сварного шва выполненных этими электродами, содержания в наплавленном металле серы и фосфора на группы 1, 2 и 3.

В зависимости от типа покрытия нанесенного на электрод их подразделяют:

А — с кислым покрытием;

Б — с основным покрытием;

Ц — с целлюлозным покрытием;

Р — с рутиловым покрытием;

П — покрытие другого вида.

Существуют электроды с несколькими видами покрытия одновременно. Такие виды покрытия обозначаются несколькими буквами. Букву Ж добавляют в конец обозначения покрытия если оно содержит в себе более 20% железного порошка.

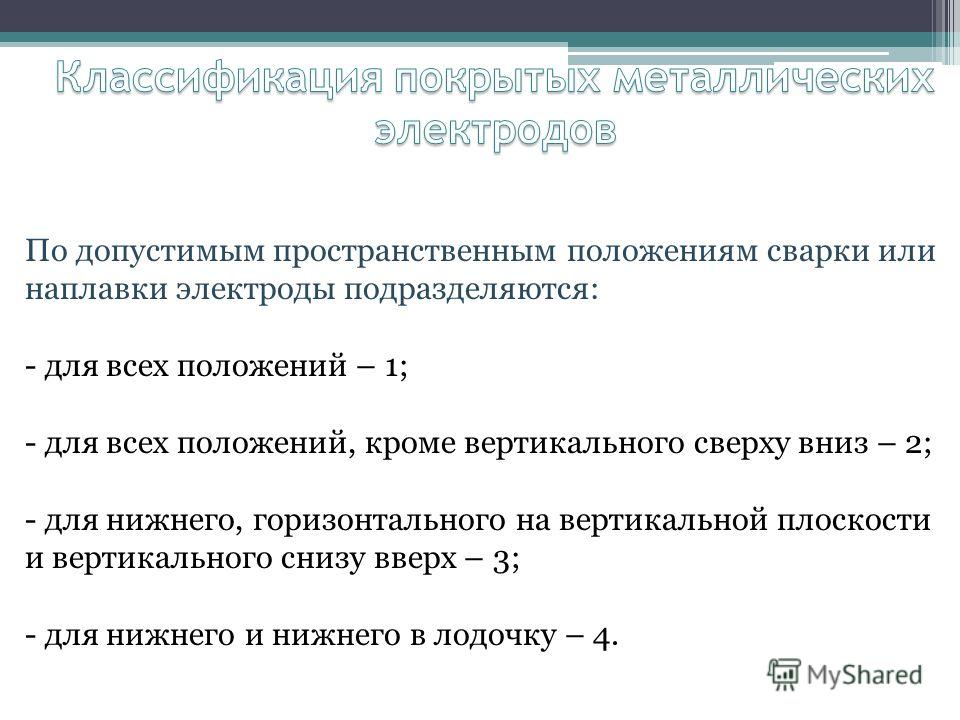

По допустимым положениям для сварки и наплавки:

2 — для сварки во всех положениях кроме вертикального на спуск;

3 — для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 — для нижнего и угловых швов в лодочку.

В зависимости от рода тока и применяемой полярности постоянного тока, а также по номинальному значения холостого хода источника питания (переменного частотой 50 Гц) электроды обозначаются в соответствии с табл. 1.

| Рекомендуемая полярность постоянного тока | Номинальное напряжение холостого хода источника питания переменного тока, В | Обозначения | |

| Номинальное | Предельные отклонения | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Цифрой «0» обозначаются сварочные электроды для сварки только постоянным током на обратной полярности.

Условное обозначение согласно этой классификации и дополнительная информация указываются на упаковке электродов.

Классификация электродовБольшое разнообразие электродных покрытий не позволило взять их за основу классификации электродов. По ГОСТ электроды делятся по назначению, механическим свойствам и в ряде случаев по химическому составу наплавленного металла. В основу такой классификации положена не марка электрода, а его тип. ГОСТ 9467—75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.» для сварки конструкционных сталей предусмотрено 15 типов электродов, обозначенных от Э34 до Э145. Буква Э означает электрод, а цифры — предел прочности при растяжении (кгс/ом2). АЛЯ сварки теплоустойчивых сталей ГОСТ предусматривает следующие типы электродов: Э-М, Э-МХ, Э-ХМ, ЭХМФ, Э-ХМФБ, Э-Х2МФБ, Э-Х5МФ. Обозначение типа электродов, предназначенных для сварки высоколегированных сталей с особыми свойствами по ГОСТ 10052—75 принято такое. Например, Э-12X13, Э-10Х17Т, Э-08Х24Н6ТАФМ. Обозначение состоит из индекса Э (электроды для дуговой сварки) и следующих за ним цифр и букв. Две цифры, следующие в наплавленный металл (А — азот, Б — ниобий, лерода в наплавленном металле в сотых долях процента. Буквами обозначены химические элементы, входящие в наплавленный металл (А — азот, Б —ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, С — кремний, Т — титан, Ф — ванадий, X — хром). Цифры, следующие за буквенными обозначениями химических элементов, указывают на среднее содержание элемента в процентах. По ГОСТ 10051—75 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы» тип электрода записывают Читать далее: |

Классификация и обозначение электродов – статья компании Global Welding Company

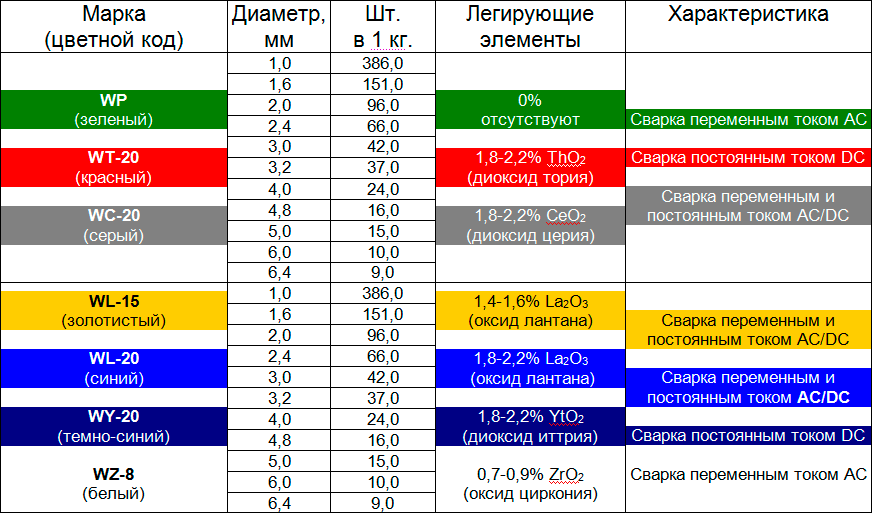

В соответствии с назначением металлические электроды для ручной дуговой сварки и наплавки поверхностных слоёв подразделяются на металлические и неметаллические типы. Последние исключительно неплавящиеся и используются в специализированных операциях. Так например угольные электроды, которые используются при воздушно-дуговой резке, строжке. Металлические разновидности могут быть и плавящимися и неплавящимися в зависимости от материала изготовления, условий и технологий использования. Неплавящийся тип на сегодняшний день представлен торированными, итрированными, лантанированными вольфрамовыми электродами.

Последние исключительно неплавящиеся и используются в специализированных операциях. Так например угольные электроды, которые используются при воздушно-дуговой резке, строжке. Металлические разновидности могут быть и плавящимися и неплавящимися в зависимости от материала изготовления, условий и технологий использования. Неплавящийся тип на сегодняшний день представлен торированными, итрированными, лантанированными вольфрамовыми электродами.

Плавящиеся образцы могут быть непокрытыми и покрытыми. Первые сегодня используются исключительно в среде защитных или вспомогательных газов. Например сварочная проволока для полуавтоматической сварки в среде защитных газов. Соединения, применяемые для покрытия вторых, позволяют придавать шву те или иные свойства, обеспечивая надёжность и прочие параметры шва. Наиболее полезной при выборе является классификация по назначению.

Как выбрать сварочный электрод?

Обычно выбор подходящих материалов начинается с анализа поставленной задачи и особенностей свариваемых конструкций. Основные классы делят все представленные разновидности по непосредственному назначению и позволяют выбирать уже в рамках конкретного сегмента. На сегодняшний день доступна оптовая и розничная продажа электродов для:

Основные классы делят все представленные разновидности по непосредственному назначению и позволяют выбирать уже в рамках конкретного сегмента. На сегодняшний день доступна оптовая и розничная продажа электродов для:

- соединения теплоустойчивых легированных сталей;

- спаивания высоколегированных марок с конкретными свойствами;

- сварки конструкционной стали дуговым методом;

- нанесения покрытий и наплавки материалов;

- соединения подобных или разнородных цветных металлов;

- сварки чугунных элементов.

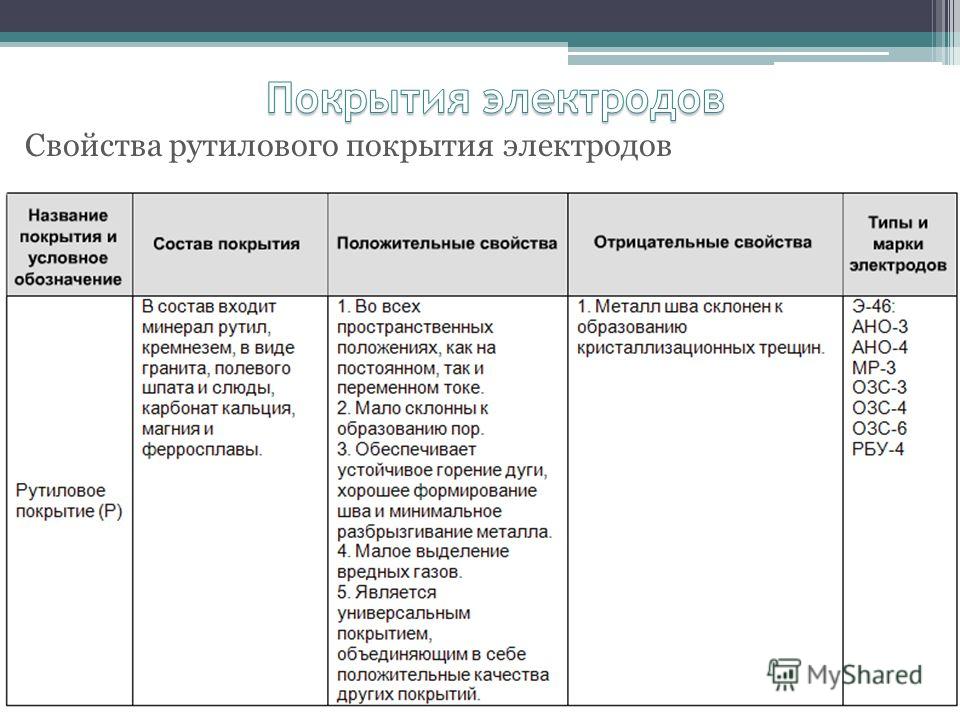

При выборе важно учитывать, что материал задаёт многие из последующих характеристик соединения, потому стоит озаботиться проверенными и качественными образцами для всего спектра работ. Покрытие, состоящее из определённых химических соединений, становится важным фактором при необходимости получения максимально точных швов или обеспечения предельных показателей прочности. Известно множество составов, однако для удобства они определены в классы. Кислотное покрытие А содержит в составе окиси, основное покрытие Б отлично подходит для сварки постоянным током, применение целлюлозы в рамках класса Ц обеспечивает газовую защиту места соединения, а рутиловое покрытие Р вдобавок позволяет обеспечить незначительное разбрызгивание металла.

Кислотное покрытие А содержит в составе окиси, основное покрытие Б отлично подходит для сварки постоянным током, применение целлюлозы в рамках класса Ц обеспечивает газовую защиту места соединения, а рутиловое покрытие Р вдобавок позволяет обеспечить незначительное разбрызгивание металла.

Электрод классификация – Справочник химика 21

Перейдем к рассмотрению некоторых типов и видов электродов и цепей, предварительно познакомившись с их классификацией и с относящейся сюда номенклатурой. [c.430]Классификация обратимых электродов [c.479]

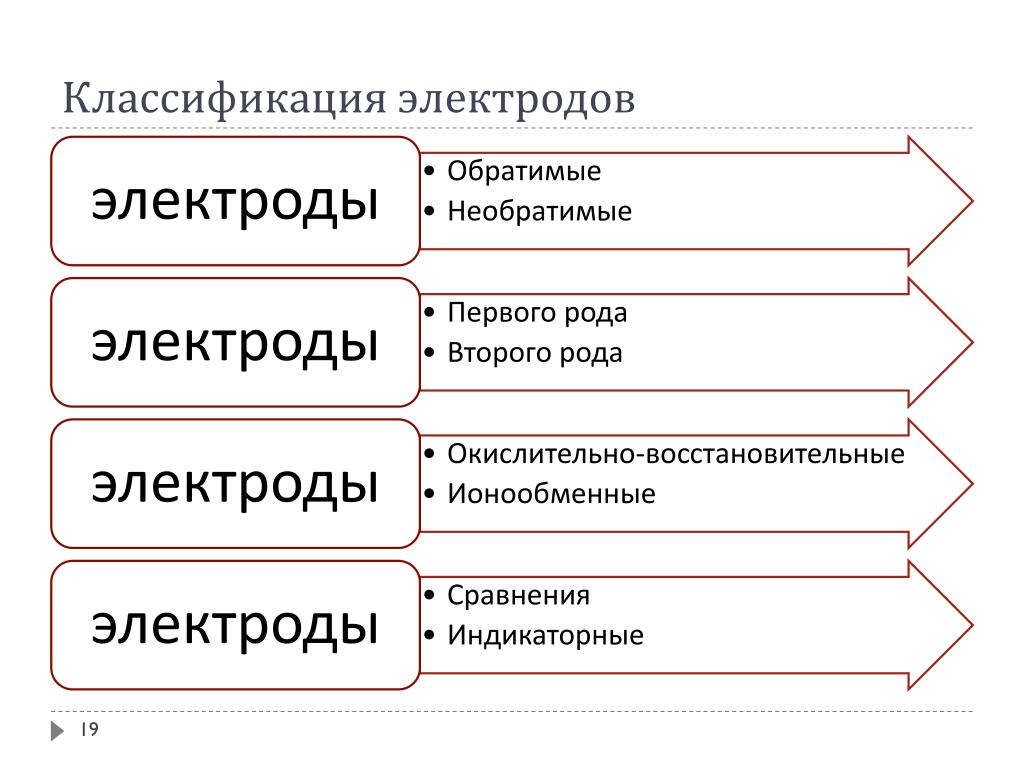

По свойствам веществ, участвующих в потенциалопределяющих процессах, принята следующая классификация электродов электроды первого и второго рода, газовые, окислительно-восстановительные, ионообменные. [c.479]

В настоящее время нет единой классификации электродов по типу электродных реакций.

В данном пособии принята классификация, изложенная в книге Л. И. Антропова Теоретическая электрохимия . Изд-во Высшая школа . 1969. [c.277]

В данном пособии принята классификация, изложенная в книге Л. И. Антропова Теоретическая электрохимия . Изд-во Высшая школа . 1969. [c.277]Определение и классификация. Элементы, в которых происходит окисление обычного топлива или продуктов его переработки (водорода, окиси углерода, водяного газа и др.) и за счет изменения изобарно-изотермического потенциала реакции образуется электрическая энергия, получили название топливных элементов. Позднее это понятие было расширено. Топливными элементами стали называться химические источники тока, в которых активные вещества, участвующие в токообразующей реакции, в процессе работы элемента непрерывно подаются извне к электродам. Комплекс батарей топливных элементов и обслуживающих систем, например установка для охлаждения, называется электрическим генератором. [c.48]

В табл. 1-1 приведена классификация топливных элементов. Они подразделяются на элементы прямого действия, в которых активными веществами служат поступающие к электродам топливо и окислитель (обычно кислород), и элементы с регенерацией активных веществ, участвующих в работе в ограниченном количестве. Топливо и окислитель в этом случае обычно расходуются в процессах, связанных с регенерацией. [c.48]

Топливо и окислитель в этом случае обычно расходуются в процессах, связанных с регенерацией. [c.48]

КЛАССИФИКАЦИЯ ЭЛЕКТРОДОВ И ЭЛЕКТРОХИМИЧЕСКИХ ЦЕПЕЙ [c.74]

Так как электрохимические цепи составляются из двух электродов, становится возможной их классификация по природе протекающих электродных реакций. [c.79]

За основу классификации электродов удобно принять термодинамическую структуру, т. е. число фаз и тип обратимости. Во внимание принимают и некоторые другие особенности. Рассмотрим электроды [c.138]

Помимо классификации относительно водородного электрода по знаку потенциалопределяющего иона электроды подразделяются на электроды первого, второго и третьего рода. [c.430]

Классификация электродов проводится по химической природе веществ Ох и Red, участвующих в электродном процессе. Электродом 1-го рода называют систему, в которой восстановленной формой является металл электрода, а окисленной формой — простые ионы этого же металла. Примером может служить система Си ++ +2ё Си, для которой [c.118]

Примером может служить система Си ++ +2ё Си, для которой [c.118]

Классификация электродов. I. Электроды первого рода. Электродами первого рода являются гетерогенные системы, в которых происходит ионный обмен между соприкасающимися фазами. Электроды делятся на обратимые относительно катионов и обратимые относительно анионов. [c.131]

Классификация обратимых электродов по принципу их применения. По принципу применения электроды делят на индикаторные и электроды сравнения. Индикаторными называют электроды, потенциал которых однозначно меняется с изменением концеитрации определяемых ионов (например, электроды Ар Ag Си Си ” [c.183]

Выбрать растворитель для того или иного титрования можно, строго говоря, только на основании данных о константах диссоциации кислот и оснований и данных о ионном произведении среды. Кроме того, во многих случаях выбор неводного растворителя и условий титрования может быть сделан на основе выведенных выше уравнений и описанных примеров применения неводных растворителей для улучшения условий титрования. Для того, чтобы облегчить пользование неводными растворителями, приводим сводную табл. 48 условий титрования, составленную в соответствии с нашей классификацией применения неводных растворителей для улучшения условий титрования. В этой таблице для каждого титрования приведены объекты титрования, растворители, титрующий раствор, применявшиеся электроды (при потенциометрическом) и индикаторы (при визуальном) титровании. [c.461]

Для того, чтобы облегчить пользование неводными растворителями, приводим сводную табл. 48 условий титрования, составленную в соответствии с нашей классификацией применения неводных растворителей для улучшения условий титрования. В этой таблице для каждого титрования приведены объекты титрования, растворители, титрующий раствор, применявшиеся электроды (при потенциометрическом) и индикаторы (при визуальном) титровании. [c.461]

Классификация электродов. Электроды в зависимости от устройства и типа электродной реакции делятся на электроды первого рода, второго рода и окислительно-восстановительные, или редокс-электроды. [c.289]

Тип гальванического элемента, протекающие в нем химические реакции, его электродвижущие силы определяются образующими его полуэлементами (электродами). В связи с этим представляет интерес классификация электродов и характеристика электродных процессов. Принято различать электроды первого рода, второго рода, газовые, окислительно-восстановительные и некоторые ” специальные виды. [c.256]

[c.256]

Поскольку во всех электрохимических методах анализа передающая часть соответствующей электрической цепи всегда содержит электроды, в основу классификации методов целесообразно положить процессы, проис- [c.96]

Требования, предъявляемые к полярографическим электродам, и их классификация [c.192]

Начиная с ранних работ [55, 56] по адсорбции ненасыщенных мономеров на электродах, разработано и изучено множество различных методов модификации электродов. Классификация этих методов приведена на рис. 13.1 подробно они обсуждаются в недавних работах [3, 34, 66], а здесь мы ограничимся лишь кратким обзором. Как уже отмечалось, Лейн и Хаббард [55, 56] использовали адсорбцию частиц на поверхности электрода. Такая модификация часто обратима, и, следовательно, чтобы поддерживать покрытие поверхности электрода в требуемом состоянии, необходима достаточно высокая концентрация свободных частиц модификатора в растворе. Кроме того, обычно этот метод дает лишь монослойное или субмонослойное покрытие. Позже были разработаны методы прямого ковалентного присоединения редокс-медиаторов к поверхности электрода [64, 65]. Эти методы основаны на непосредственном химическом связывании редокс-группы с поверхностью электрода и включают силанизирование поверхности с образованием связей М—О—81 использование цианурхлорида или, в случае углеродных материалов, прямую реакцию с кислотными или карбонильными функциональными группами на поверхности электрода. Чаще всего эти методы применяют для получения монослойных покрытий, хотя при разумном контроле условий обработки их можно адаптировать и для получения электродов с многослойным покрытием [23]. [c.174]

Кроме того, обычно этот метод дает лишь монослойное или субмонослойное покрытие. Позже были разработаны методы прямого ковалентного присоединения редокс-медиаторов к поверхности электрода [64, 65]. Эти методы основаны на непосредственном химическом связывании редокс-группы с поверхностью электрода и включают силанизирование поверхности с образованием связей М—О—81 использование цианурхлорида или, в случае углеродных материалов, прямую реакцию с кислотными или карбонильными функциональными группами на поверхности электрода. Чаще всего эти методы применяют для получения монослойных покрытий, хотя при разумном контроле условий обработки их можно адаптировать и для получения электродов с многослойным покрытием [23]. [c.174]

Указанная условная классификация согласуется и с направленностью применения коксов для производства различных видов углеродной продукции. Например, для но.чучения графитов конструкционного назначения с высокими прочностными характеристиками, повышенным УЭС и пониженной теплопроводностью применяют изотропный кокс для производства графитированных электродов рядового качества – промежуточный э. чектродный кокс, а для электродов повьппенной термопрочности для мощных сталеплавильных печей – только кокс игольчатой структуры. [c.64]

чектродный кокс, а для электродов повьппенной термопрочности для мощных сталеплавильных печей – только кокс игольчатой структуры. [c.64]

Электроаналитическая химия включает методы исследования и анализа, основанные на явлениях, которые происходят на электродах, находящихся в контакте с растворами, а также в межэлектродном пространстве. Успехи фундаментальных исследований в области электрохимии и приборостроения способетво–вали развитию и совершенствованию электрохимических методов анализа. Известно около 75 методов и их вариантов. Предприняты многочисленные попытки создания единой их классификации и номенклатуры. В основу классификации положены различные принципы. Так, в соответствии с предложениями Делахея, 1Лар-ло, Лайтинена имеются три группы методов [c.7]

Согласно этим положениям нельзя считать вполне строгой приведенную ранее классификацию электродов, что вытекает из следующих соображений. Во-первых, электроды второго и третьего рода фактически имеют общую электрохимическую основу во-вторых, такая классификация не охватывает находящиеся в равновесии с редокс системой индифферентные электроды, ко- торые следовало бы причислить к электродам первого рода. На самом деле между ними и активными электродами (Нд4, Ag и др.) нет принципиального различия. Единственно, чем они отличаются, это то, что во втором случае восстановленная форма редокс пары является твердой фазой (сам электрод) с постоянной активностью, а в первом – обе формы находятся в растворенном виде и их активности могут одновременно менять- [c.33]

На самом деле между ними и активными электродами (Нд4, Ag и др.) нет принципиального различия. Единственно, чем они отличаются, это то, что во втором случае восстановленная форма редокс пары является твердой фазой (сам электрод) с постоянной активностью, а в первом – обе формы находятся в растворенном виде и их активности могут одновременно менять- [c.33]

Классификации ионоселективных электродов. Мембранные ио-носелективные электроды можно классифицировать по различным признакам по агрегатному состоянию, по типам активного компонента мембраны и т.д. Различают твердые и жидкие мембраны. В свою очередь твердые мембранные электроды могут быть гомогенными и гетерогенными. [c.39]

Все электрохимические методы анализа основаны на процессах, происходящих на электродах или в межэлектродном пространстве. При этом возникает или изменяется ряд параметров системы, например потенциал, ток, количество электричества, полное сопротивление, емкость, электропроводность или диэлектрическая проницаемость, значения которых поропорцио-нальны концентрациям определяемых веществ или определяются их специфическими свойствами. Эти зависимости можно использовать для количественного и качественного определения веществ. Существует множество способов комбинации задаваемых и измеряемых величин путем изменения условий анализа, откуда следует большое число применяемых методов. Однако имеется много противоречий в классификации и номенклатуре этих методов. [c.96]

Эти зависимости можно использовать для количественного и качественного определения веществ. Существует множество способов комбинации задаваемых и измеряемых величин путем изменения условий анализа, откуда следует большое число применяемых методов. Однако имеется много противоречий в классификации и номенклатуре этих методов. [c.96]

Помимо классификации относительно водородно1го электрода и классификации по знаку заряда потенциал определяющего иона, электроды подразделяются на электроды первого и второго рода. [c.157]

Типы электродов. Полный объём информации по электродным сварочным материалам

ООО “Техресурс” предлагает купить электроды ведущих отечественных производителей, используемых для ручной дуговой сварки. Наш ассортимент включает в себя самые популярные модификации расходных сварочных материалов. Правильный выбор электрода гарантирует высокую эффективность сваривания и продолжительную жизнь сварочных швов.

Электрод представляет собой проволочный прут, покрытый специальным составом. Под воздействием мощного электротока с образованием электрической дуги сердечник электрода расплавляется, заполняя сварочную ванну расплавленным металлом. От обычного плавления стали этот процесс отличается следующими особенностями:

Под воздействием мощного электротока с образованием электрической дуги сердечник электрода расплавляется, заполняя сварочную ванну расплавленным металлом. От обычного плавления стали этот процесс отличается следующими особенностями:

- высокая температура в сварочной ванне, доходящая до 4000°С;

- малый объём основных и сопутствующих реагентов;

- активный контакт шлака и металла, позволяющий образовывать защитный слой;

- интенсивное окисление с проникновением в наплавляемый металлический шов азота, водорода и кислорода и легирующих элементов

Сегодня на рынке представлен широкий выбор электродов, предназначенных для различных способов сварки и работы с различными видами металлических сплавов. Сварочные материалы этой категории регламентируются техническими условиями ГОСТ 9467-75.

Классификация электродов

Все электроды разделяются на две базовые группы:

- Плавящиеся стержни, изготовленные из чугунных, стальных, алюминиевых и медных сплавов.

В этом случае расплавленный электрод создаёт сварочную ванну с заполнением швов расплавленным металлом. Данная категория в свою очередь разделяется на два подкласса:

В этом случае расплавленный электрод создаёт сварочную ванну с заполнением швов расплавленным металлом. Данная категория в свою очередь разделяется на два подкласса:

- со стабилизирующим электрическую дугу покрытием – более дорогие изделия, использование которых повышает эксплуатационные характеристики сварных швов;

- без дополнительного слоя – этот тип электродов не применяется для ручной дуговой сварки

- Неплавящиеся электроды из прессованного угля, вольфрама или графита, которые выполняют функцию катода или анода для образования электрической дуги. Сварочный расплавленный материал в этом случае формируется за счёт использования проволоки-присадки. Дорогостоящие вольфрамовые электроды применяются при сварке в газовой аргонной среде.

Покрытие электродов представлено следующими категориями:

- Кислое ферромарганцовое и ферросилицийное (буква “А” в маркировке) . Такое покрытие обеспечивает повышенную плавкость сердечника, что особенно важно при создании нижних сварных швов.

- Рутиловое “Р” со слоем из двуокиси титана с включением жидкого стекла. Отличается повышенным шлакообразованием, предотвращающим испарение легирующих элементов. Соответственно сварные швы отличаются высокой прочностью и стойкостью на разрыв.

- Целлюлозное “Ц”, изготавливаемое с использованием целлюлозы, марганца, талька. Основное преимущество – это формирование защитного газового облака в сварочной ванне, обеспечивающего образцовое качество соединений. Электроды с таким покрытием особенно рекомендуются для сварки трубопроката.

- Карбонатно-кальциевое “Б” (основное). Этот вид покрытия электродов также обеспечивает образование защитного облака углекислого газа. Однако качество создаваемых швов требует дальнейшей доработки.

- Прочее “П” – с включением легирующих компонентов, повышающих прочность сварных соединений.

Самой популярной разновидностью считается рутиловое покрытие, которое имеет репутацию универсального материала для создания качественных сварных швов. Общая функция всех перечисленных покрытий заключается в формировании защитных газов и шлаковых соединений с переносом легирующих элементов в сварочную ванну. Одновременно наличие дополнительного слоя с особыми химико-физическими свойствами обеспечивает удержание сварочной дуги. Электроды с покрытием применяются в ответственных сварочных процессах на постоянном и переменном токе, обратной или прямой полярности.

Общая функция всех перечисленных покрытий заключается в формировании защитных газов и шлаковых соединений с переносом легирующих элементов в сварочную ванну. Одновременно наличие дополнительного слоя с особыми химико-физическими свойствами обеспечивает удержание сварочной дуги. Электроды с покрытием применяются в ответственных сварочных процессах на постоянном и переменном токе, обратной или прямой полярности.

Электроды разделяют по пространственным положениям шва в соответствии со свариванием следующих соединений:

- потолочные;

- нижние;

- горизонтальные на поверхности;

- вертикально вверх;

- вертикально вниз

Отдельной группой представлены универсальные электроды, использование которых допустимо при любой пространственной ориентации свариваемых участков.

Особенности маркировки

Маркировка электродов может включать в себя следующие символы с соответствующей расшифровкой:

- “Э” – электрод для ручной дуговой сварки.

- Буквенное обозначение, сообщающее о возможности сваривания конкретного типа металлического сплава (подробнее описано ниже).

- Цифровой показатель сопротивления разрыва или давления.

- “Е” – категория плавких электродов.

- Цифры от “0” до “9”, отражающие возможность использования сварочного материала при разных токах с прямыми и обратными полярностями.

- Индексы пространственного положения создаваемого соединения.

- Буквенное обозначение толщины покрытия “Д” – толстая, “М” – тонкая, “С” – средняя, “Г”- особо толстая.

- Размер диаметра, который варьируется в диапазоне т 1.6 мм до 12 мм.

Последний символ обычно означает тип покрытий (рутиловое, кислое и т.д.), разновидность и маркировки которых описаны выше.

Виды электродов по назначению

Каждая марка электродов предназначена для сваривания определённой группы металлов. Использование электродных сварочных материалов без учёта типа металлического сплава соединяемых деталей настоятельно не рекомендуется. Поэтому в маркировку этих изделий в обязательном порядке включена литера, обозначающая разновидность металла, пригодного для сварки конкретными расходными материалами.

Поэтому в маркировку этих изделий в обязательном порядке включена литера, обозначающая разновидность металла, пригодного для сварки конкретными расходными материалами.

- “У” – для сваривания углеродистых сталей конструкционного типа с низкими показателями легирования.

- “М” – для создания сварных соединений в изделиях из легированных сталей, включая электроды, используемые для наплавки рельсовых полотен.

- “Т” – для работы с легированными стальными сплавам, имеющими повышенный коэффициент теплоустойчивости.

- “Н” – для сваривания верхних слоёв металлических поверхностей.

- “Б” – для создания соединений конструкций из высоколегированных сплавов особого назначения

Какие электроды лучше подходят для сварки инвертором

Изобилие сварочных материалов этого типа способно ввести в заблуждение даже знающего профессионального сварщика. В любом случае стоит учитывать, что материал, из которого изготовлен электрод, будет существенно влиять на качество и долговечность создаваемого шва. При выборе электродных стержней для инверторной сварки следуйте следующим рекомендациям:

При выборе электродных стержней для инверторной сварки следуйте следующим рекомендациям:

- Для работы с низколегированными сталями подойдут углеродные электроды типа УОНИ, отличающиеся качественным отделением шлаковых соединений и небольшим объёмом брызг.

- Для создания сварных швов в коррозийно-стойких стальных сплавов рекомендуется использовать электроды типа ОЗЛ-8, 3,0ММ.

- Сваривание легированных сталей повышенной прочности осуществляется с помощью электродных стержней типа ЭА-395/9, 4,0ММ

- Для сварки методом наплавления используются изделия из категории ЦЛ-11 с сердцевиной из высоколегированной стали.

- Маркировка электродов для создания сварных соединений в чугунных изделиях должна включать в себя аббревиатуру ОЗЧ.

- Для создания швов повышенной прочности, пластичности и вязкости применяются электроды УОНИ-13/55 и аналоги.

- Для сварочных работ общего назначения могут использоваться электроды типа ОЗС-12 или МР-3.

Знающие специалисты компании ООО “Техресурс” по необходимости предоставят вам развёрнутые консультации по вопросам правильного подбора партии электродов под конкретные рабочие процессы. Все заказы обслуживаются в сжатые сроки, а предлагаемые оптовые цены официального дилера позволяют серьёзно экономить на поставках качественных сварочных материалов.

Классификация электродов | Металлургия

Прочитав эту статью, вы узнаете о классификации электродов.

Электроды с легким покрытием: Покрытия, наносимые тонким слоем на металлический стержень, служат только для стабилизации дуги, поэтому они также известны как стабилизирующие покрытия. В эти покрытия не входит градиент, чтобы предотвратить окисление металла, и почти не образуется шлак на сварном шве, а также механические свойства металла сварного шва не улучшаются.По этой причине электроды со слабым покрытием (или промытые) можно использовать только для несущественных работ.

Из всех стабилизирующих покрытий наиболее широко используется покрытие, полученное растворением 80-85 частей по весу измельченного и просеянного мела (карбонат кальция, CaCO 3 ) в 20-15 частях (по весу) силиката натрия (вода стекло), которое действует как связующее. Другие легкие покрытия имеют более сложный состав.

Электроды с толстым покрытием:Электроды с толстым покрытием иногда называют дуговыми электродами с защитным покрытием.Они используются для получения металла шва высокого качества, сопоставимого с основным металлом с точки зрения механических свойств и даже превосходящего его.

Покрытия для низкоуглеродистых сварочных электродов с толстым покрытием можно разделить на пять основных типов в зависимости от их химической природы и основности шлака:

(i) Покрытия с высоким содержанием целлюлозы,

(ii) Покрытия на основе титана,

(iii) Кислотные покрытия,

(iv) Оксидные покрытия,

(v) Базовые покрытия и

(vi) Покрытия из порошкового железа.

(i) Высокоцеллюлозные покрытия:

Они основаны на летучих веществах (древесная или хлопчатобумажная целлюлоза), а также на природных силикатах (таких как каолин, слюда, тальк, полевой шпат) и ферросплавах (таких как ферромарганец, ферросилиний, ферротитан) в качестве восстановителей. Эти электроды производят меньше шлака, и реакции восстановления происходят в атмосфере водорода, окружающей сварочную ванну.

Эти реакции бывают двух типов:

(i) На оксиде железа FeO + → Fe + H 2 O

(ii) На нитриде железа 2Fe 4 N + 3H 2 → 8Fe + 2NH 2

Металл, нанесенный электродами с этими покрытиями, является мелкозернистым и почти не содержит кислорода (<0-020%), но содержит высокую долю водорода (15.25 мл / 100 г наплавленного металла). Полученный сварной шов имеет глубокий провар, довольно грубый вид и большое количество брызг.

Электроды с высоким содержанием целлюлозы используются для позиционной сварки, особенно там, где требуется хорошая степень проплавления. Это связано с тем, что молекулярный водород, выделяющийся при горении целлюлозы, разлагается при температуре дуги, поглощая 102 ккал / моль **, и затем он выделяется в качестве дополнительного тепла в сварочной ванне.

Это связано с тем, что молекулярный водород, выделяющийся при горении целлюлозы, разлагается при температуре дуги, поглощая 102 ккал / моль **, и затем он выделяется в качестве дополнительного тепла в сварочной ванне.

Покрытие с высоким содержанием целлюлозы обеспечивает исключительно хорошие механические свойства, особенно после старения.Он широко применяется для прокладки трубопроводов повышенной проходимости методом сварки под уклон.

Эти покрытия соответствуют Типу 1 стандартов Бюро Индии № IS: 815-1974 и E6010 (силикат натрия, связующее) и E6011 (связующее на основе силиката калия) AWS (Американского сварочного общества).

Обычно электроды с покрытиями, содержащими связующее из силиката натрия, используются с постоянным током, тогда как электроды со связующим из силиката калия могут использоваться как с переменным, так и с постоянным током.

(ii) Покрытия на основе диоксида титана или рутиловые покрытия:

Покрытия этого типа содержат рутил (природный диоксид титана, TiO 2 , чистота 95%) или ильменит (титанат железа FeTiO 3 ) , а также природные силикаты и ферросплавы в качестве осветлителей.

Образующиеся звенья обладают кислой реакцией, т. Е. Склонны растворять основные оксиды. Однако их кислая реакция менее выражена, чем у шлаков кислотных покрытий.

Электроды с покрытием на рутиловой основе позволяют получать сварные швы среднего проплавления с хорошим внешним видом и очень высокими механическими свойствами. Они производят тихую дугу с низким уровнем разбрызгивания. Кроме того, они обладают дополнительным преимуществом, заключающимся в высокой стабильности дуги и сварочных свойствах. Таким образом, они представляют собой ряд очень разработанных электродов с низким уровнем разбрызгивания.

В соответствии с индийским стандартом эти покрытия применяются в случае электродов типа 2 и типа 3. Покрытия типа 2 содержат высокую долю диоксида титана (TiO 2 ) и высокое содержание ионизаторов (силикаты, карбонаты, оксид железа и т. Д.). Эта комбинация обеспечивает отличные сварочные свойства. Он соответствует E6012 (связующее из силиката натрия) AWS.

Покрытия типа 3 содержат значительное количество диоксида титана, но добавление основных материалов дает гораздо более жидкий шлак, чем шлак, образующийся при использовании покрытий типа 2.Он производит очень тихую плавную дугу. Большинство электродов с покрытием общего назначения, используемых для сварки низкоуглеродистых конструкционных сталей, относятся к этому типу. Соответствующий код AWS – E6013 (связующее на основе силиката калия).

(iii) Кислотные покрытия:

Эти покрытия основаны на оксидах и природных силикатах, но содержат большое количество раскислителей и денитридеров в виде ферросплавов.

Полученные шлаки имеют кислую реакцию и, таким образом, растворяют основной оксид, такой как MnO; следовательно, в шлак переходит большое количество марганца.

Марганец, накапливающийся в шлаке, снижает его вязкость; это улучшает внешний вид сварного шва и позволяет наплавить металл шва во всех положениях.

К этой категории относятся электроды Тип 4 ИС: 815-1974.

(iv) Оксидные покрытия:

Эти покрытия состоят в основном из смеси оксидов железа, диоксида кремния, природных силикатов (каолин, тальк, слюда, полевой шпат и т. Д.) С небольшим количеством раскислителей или без них.

Электроды с этими покрытиями называются оксидными или окислительными, поскольку расплавленный металл поглощает большое количество кислорода или закиси железа, FeO и азота в форме нитридов, Fc 4 N.Содержание азота в наплавленном металле может варьироваться от 0–030 до 0–040%. Сплавы в стали переходят в шлак. Полученные сварные швы имеют средний провар с низким разбрызгиванием.

Оксидные покрытия используются на наиболее распространенных типах электродов. Они обладают низкими механическими свойствами, но обеспечивают очень приятный внешний вид сварных швов на угловых швах.

Электроды типа 5 по IS: 815-1974, которые имеют толстое покрытие, состоящее в основном из оксидов железа с оксидами марганца или без них, относятся к этой категории. Соответствующий код AWS для покрытия с высоким содержанием оксида железа со связующим из силиката натрия – E6020.

Соответствующий код AWS для покрытия с высоким содержанием оксида железа со связующим из силиката натрия – E6020.

Электроды с таким покрытием редко продаются на регулярной основе и обычно производятся по конкретным заказам.

(v) Основные покрытия:

Эти покрытия состоят из смесей, содержащих карбонаты кальция или магния, которые имеют высокую температуру образования. Они также содержат флюс вместе с восстановителями и удаляющими азот агентами в виде ферросплавов.В этих покрытиях не используются целлюлоза, глины, асбест и другие минералы, содержащие комбинированную воду. Это обеспечивает минимально возможное содержание водорода в металле шва. Вот почему они также известны как электроды с низким содержанием водорода.

Шлаки, образующиеся при использовании этих электродов, имеют очень щелочную реакцию и обладают высокой стабильностью.

Также известно, что часть расплавленного железа может объединяться с образованием феррита кальция, 2CaO. Fe 2 O 3 с высокой теплотой образования (21 ккал / моль).Используемый оксид алюминия должен быть в комбинированном состоянии, поскольку при высоких температурах его основные свойства преобладают над его кислотными свойствами.

Fe 2 O 3 с высокой теплотой образования (21 ккал / моль).Используемый оксид алюминия должен быть в комбинированном состоянии, поскольку при высоких температурах его основные свойства преобладают над его кислотными свойствами.

Электроды с низким содержанием водорода обладают превосходными сварочными свойствами и самой высокой пластичностью из всех наплавленных сварных швов. Таким образом, сварные швы устойчивы к растрескиванию.

К этой категории относятся электроды типа 6 по IS: 815-1974, которые содержат заметные количества карбоната и фторида кальция. Они подходят для сварки конструкционных сталей средней и высокой прочности.Также используется для сварки сталей с более высоким содержанием углерода и серы, чем у обычных конструкционных сталей. Электроды этой категории с толстым покрытием также известны как сенсорные электроды, поскольку их можно использовать, непосредственно касаясь электродом детали, что возможно из-за более низкой скорости плавления покрытий, чем у сердечника проволоки.

Коды AWS для этих покрытий: Exxx5 для связующего из силиката натрия и Exxx6 для связующего из силиката калия.

(vi) Покрытия из железного порошка:

Порошок железа добавляется к покрытиям электродов, чтобы повысить их эффективность осаждения максимум примерно до 210%.Это также помогает повысить скорость сварки благодаря более высокой допустимой нагрузке по току таких покрытий. Эти покрытия кодируются в зависимости от степени содержания в них порошков железа. Железный порошок в покрытиях используется с рутиловыми, оксидными и основными покрытиями.

Коды AWS для порошковых электродов с рутиловым железом: Exxx4, Exx14 и Exx24; соответствующие коды для порошковых электродов с низким содержанием водорода и железа – Exxx8, Exx18 и Exx28, а для электродов из порошка оксида железа и железа – Exx27.

Классификация сварочных электродов для SMAW »Мир трубопроводной техники

Классификация сварочных электродов для дуговой сварки экранированных металлов (SMAW) Американским сварочным обществом (AWS) выглядит следующим образом.

Теги: #Piping_Engineering #Welding #SMAW #Welding_Electrode

AWS Классификация сварочных электродов для SMAW

Электроды с покрытием из мягкой стали

Пример обозначения электрода:

000 E70 это электрод.70 – Обозначает предел прочности на разрыв. Измеряется в тысячах фунтов на квадратный дюйм.

1 – указывает положение сварки.

8 – Указывает используемое покрытие, проникновение и тип тока. (См. Таблицу классификации ниже)

X – Указывает, что есть дополнительные требования. (См. Дополнительные требования ниже)

ПОЛОЖЕНИЯ ДЛЯ СВАРКИ

| 1 | Все положения (плоское, горизонтальное, вертикальное (вверх), над головой) |

| 2 | Плоское положение, горизонтальное |

| 4 , Горизонтально, сверху, вертикально (вниз) |

ТАБЛИЦА КЛАССИФИКАЦИИ

| Класс | Покрытие электрода | Пенетрация | Тип тока |

| Exxx4 | 9018 Целлюлоза 9018,Exxx4 | 9018||

| Exxx1 | Целлюлоза, калий | Глубокий | AC, DCEP |

| Exxx2 | Рутил, натрий | Средний | AC, DCEN |

| Exxx4 | Рутил, железный порошок | Medi um | AC, DCEP, DCEN |

| Exxx5 | Основной, с низким содержанием водорода, натрий | Средний | DCEP |

| Exxx6 | Основной, с низким содержанием водорода, калий | Средний | |

| Exxx7 | Основной, железный порошок, оксид железа | Средний | AC, DCEN |

| Exxx8 | Основной, с низким содержанием водорода, железный порошок | Средний | AC, DCEP | AC, DCEP | , Оксид железа, рутил, калийСредний | AC, DCEP, DCEN |

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ

| Суффикс | Дополнительное требование |

| Прочность при ударе | |

| -M | Отвечает большинству военных требований – более высокая вязкость, более низкое содержание влаги после воздействия, пределы диффузионного водорода для металла шва. |

| -h5, -H8, -h26 | Указывает максимальный предел диффузионного водорода, измеренный в миллиметрах на 100 грамм (мл / 100 г). Цифры 4, 8 и 16 указывают, каков предел. Пример: -h5 = 4 мл на 100 грамм |

ЭЛЕКТРОДЫ С НИЗКОСПЛАВНЫМ СТАЛЬНЫМ ПОКРЫТИЕМ

СУФФИКСНАЯ ТАБЛИЦА

| Суффикс | Стальной сплав Тип | Суффиксный номер | Углерод | 0.40 – 0,65 Mo | |

| -B1 | Хром-молибден | 0,40 – 0,65 Cr 0,40 – 0,65 Mo | |||

| -B2 | Хром-молибден | 1,00 – 0,618 Mo | 1,00 – 1,50 Cr 0,40 -B2L | Хром-молибден | Низкий углерод B2 |

| -B3 | Хром-молибден | 2,00 – 2,50 Cr 0,90 – 1,20 Mo | |||

| -B3L18 Bром | |||||

| -B4L | Хром-молибден | 1.75 – 2,25 Cr 0,40 – 0,65 Mo | |||

| -B5 | Хром-молибден | 0,40 – 0,60 Cr 1,00 – 1,25 Mo | |||

| -B6 | 4,6 – 6,0 Cr 0,45 – 0,6188 Mo | -B88,0 – 10,5 Cr 0,8 – 1,2 Mo | |||

| -C1 | Никелевая сталь | 2,00 – 2,75 Ni | |||

| -C1L | Никелевая сталь | Низкий углерод C1 | |||

| Никель Сталь | 3. 00 – 3,75 Ni 00 – 3,75 Ni | ||||

| -C2L | Никелевая сталь | Низкий углерод C2 | |||

| -C3 | Никелевая сталь | 0,80 – 1,10 Ni | |||

| -NM | Никель -NM 1,10 Ni 0,40 – 0,65 Mo|||||

| -D1 | Марганцево-молибденовый | 1,00 – 1,75 Mn 0,25 – 0,45 Mo | |||

| -D2 | Марганцево-молибденовый | – 2,4018 Mn – 0,451,65 0,218 – 0,5 | 1,65 | ||

| -D3 | Марганцево-молибденовый | 1.00 – 1,80 Mn 0,40 – 0,65 Mo | |||

| -W | Атмосферостойкая сталь | Ni, Cr, Mo, Cu | |||

| -G | Химия не требуется | ||||

| -M | Военный класс иметь больше требований |

ХИМИЧЕСКИЕ СИМВОЛЫ ДЛЯ ЭЛЕМЕНТОВ

| C | Углерод Самый эффективный упрочняющий элемент в стали | |||

| Mn | Марганец | Кремний Упрочняющий элемент второй за углеродом | Раскислитель, умеренный упрочнитель||

| P | Фосфор При слишком высоком уровне вызывает растрескивание | |||

| S | Добавки серы при обработке – Проблемы с растрескиванием, такие как P | |||

| Cr | Устойчивость к коррозии (низкая) ) | |||

| Ni | Никель Упрочняющий элемент – лучшая хладостойкость | Mo | Молибден Прокаливаемость – высокотемпературное растяжение – предел ползучести | |

| B | Бор Очень малые количества бора повышают твердость | |||

| Cu | Медь Коррозионная стойкость (низкая) – растрескивание (высокая) | |||

| Al | Раскислитель алюминия – улучшает механические свойства | |||

| Ti | Титан удаляет: кислород, S, N и C | |||

| N | Азот Повышает прочность – снижает ударную вязкость | |||

| Cb | механические свойства||||

| V | Твердость ванадия – улучшает механические свойства |

Как это:

Like Loading. ..

..

Электроды, используемые в сварочном процессе | Оборудование | Сварка

В этой статье мы обсудим следующее: – 1. Введение в электроды 2. Ингредиенты электродов 3. Покрытие / покрытие электрода 4. Классификация 5. Факторы, которые следует учитывать при выборе 6. Недостатки 7. Эффективность электрода.

Введение в электроды:Чаще всего используются неизолированные, покрытые флюсом электроды и электроды с толстым покрытием. Открытые электроды имеют ограниченное применение, так как во время операции сварки они подвергаются воздействию кислорода или азота окружающего воздуха, который образует неметаллические составляющие, и они захватываются быстро затвердевающим металлом сварного шва, что снижает прочность и пластичность металла сварного шва.

Обычно электроды этого типа используются для сварки кованого железа и низкоуглеродистой стали. Улучшенные сварные швы можно получить, нанеся на стержни легкое покрытие флюса с помощью процесса опудривания или промывки. Покрытие из флюса помогает как в устранении нежелательных оксидов, так и в предотвращении их образования, однако электроды с толстым покрытием на сегодняшний день являются наиболее важными и используются в 95% коммерческих операций ручной сварки.

Покрытие из флюса помогает как в устранении нежелательных оксидов, так и в предотвращении их образования, однако электроды с толстым покрытием на сегодняшний день являются наиболее важными и используются в 95% коммерческих операций ручной сварки.

Тип покрытия флюсом зависит от состава металла шва.Шлак, образованный флюсом, должен быть легче основного металла, чтобы он плавал по поверхности сварного шва, чтобы избежать любой возможности захваченных включений шлака. Электродное покрытие облегчает зажигание дуги и делает ее стабильной.

Покрытие электрода обеспечивает газовую защиту, предотвращающую окисление расплавленной сварочной ванны; шлак замедляет охлаждение сварного шва, тем самым улучшая его структуру, стабилизирует дугу, особенно при переменном токе. поставка; Покрытие из флюса также компенсирует такие элементы, как углерод, марганец, никель и т. д.вероятно, частично будет потеряно из-за сгорания.

Можно упомянуть, что некоторые шлаки, особенно образованные алюминиевыми флюсами, химически вступают в реакцию с лежащим под ним сварным швом и поэтому должны быть удалены промывкой и обработкой щеткой горячей водой. Покрытие электрода снижает текучесть шлака, что является требованием для сварки над головой.

Покрытие электрода снижает текучесть шлака, что является требованием для сварки над головой.

В продаже имеются металлические электроды диаметром от 1,5 до 9,5 мм и длиной от 35 до 45 сантиметров, тогда как углеродные электроды доступны в четырех вариантах.Диаметр от 5 до 12,5 мм и длина около 25 см. Диаметр электрода выбирается в зависимости от толщины основного металла и используемого сварочного тока. Диаметр электрода контролирует проникновение.

В целом электроды можно разделить на три категории в зависимости от других аспектов, а также их технологических свойств.

(a) Неизолированные электроды чаще всего используются при автоматической и полуавтоматической сварке.

(б) Электроды с тонким или стабилизирующим покрытием из флюса.Это покрытие обычно состоит из извести, смешанной с растворимыми галлями, которые служат связующим веществом. Толщина такого покрытия составляет 0,1 – 2,25 мм. Эти электроды используются для сварки менее ответственных конструкций, так как сварные швы обладают низкими механическими свойствами.

(в) Электроды с толстым флюсовым покрытием обеспечивают как высокие механические свойства сварного шва, так и требуемый химический состав сварочного металла. Материалы, используемые для покрытия флюса, называются компонентами.

Компоненты можно подразделить на следующие категории:

(i) Газообразование:

Компоненты, образующие газ, представляют собой органические вещества, такие как крахмал, древесная масса и т. Д., Которые образуют слой газа, тем самым изолируя зону сварки от окружающего воздуха.

(ii) Образование шлака:

Шлакообразующие компоненты: китайская глина, полевой шпат, марганцевые и титановые руды и т. Д. Эти компоненты образуют шлак, который, покрывая расплавленный металл, предотвращает его контакт с окружающим воздухом, а также обеспечивает постепенное охлаждение расплавленного металла.Слияние сварочного металла с основным металлом в этом случае происходит значительно плавно.

(iii) Уменьшение:

Восстанавливающие компоненты, такие как ферро-кремний, ферротитан, ферромарганец, восстанавливают оксиды, которые могут образоваться в жидкой ванне расплавленного металла.

(iv) Легирование:

Легирующие компоненты, такие как ферро-кремний, ферромарганец, ферро-хром, ферромолибден, оксид хрома, используются для придания этому металлу жаростойкости.

(v) Стабилизация:

Стабилизирующие компоненты также образуют шлак. При наличии дуги эти компоненты ионизируют зону между электродом и свариваемой деталью, обеспечивая тем самым стабильное горение дуги.

(vi) Переплет:

Связующие компоненты, такие как жидкое стекло или дестрин, служат для связывания других компонентов флюсового покрытия, чтобы сделать покрытие более прочным. Электрод с флюсовым покрытием может быть изготовлен механически, прессованием или погружением стержня в ванну с жидким флюсом.

Состав электродов:Покрытие электродов состоит из следующих ингредиентов:

(i) Целлюлоза:

Обеспечивает защиту от восстановительного газа и увеличивает напряжение дуги.

(ii) Силикат калия и алюминия:

Стабилизирует дугу и придает прочности покрытию.

(iii) Карбонаты металлов:

Они создают восстановительную атмосферу и регулируют основной характер шлака.

(iv) Минеральные силикаты:

Обеспечивают шлакообразующие материалы и укрепляют покрытие.

(v) Ферромарганец и ферросилиций:

Используются для раскисления металла шва.

(vi) Рутил:

Образует очень текучий и быстро замерзающий шлак и регулирует основной характер шлака.

(vii) Глины и камеди:

Они используются для получения пастообразного материала для экструзии покрытия во время изготовления электродов.

(viii) Железный порошок:

Увеличивает количество наплавленного металла, потребляет больший ток и увеличивает производительность. Эффективность напыления может быть более 100% с электродами с высокой текучестью.

Покрытие электрода / покрытие: Играет важную роль в выполнении процесса сварки стыка. Он обеспечивает пароизоляцию для защиты расплавленного металла и не позволяет ему вступать в реакцию с O 2 и N 2 в воздухе.Он обеспечивает флюс для очистки поверхности металла, так как оксиды образуют шлак.

Он обеспечивает пароизоляцию для защиты расплавленного металла и не позволяет ему вступать в реакцию с O 2 и N 2 в воздухе.Он обеспечивает флюс для очистки поверхности металла, так как оксиды образуют шлак.

Он контролирует профиль сварного шва и обеспечивает ионизированный путь для прохождения тока от наконечника электрода для работы и поддержания дуги, а также контролирует проникающие свойства дуги и контролирует скорость плавления электрода. Он добавляет сплавы в наплавленные покрытия, где требуется особый состав.

Деоксиданты (кремний, алюминий, марганец) в покрытии восстанавливают оксиды при работе или образуются в результате окисления расплавленного металла.Стабилизация дуги – еще одна важная функция покрытия, и для этого в покрытие добавляется титанат калия. Покрытие электрода снижает силу сцепления между расплавленным металлом и концом электрода.

Типы электродного покрытия:

(i) Электроды с защитным газом / целлюлозные электроды:

Эти покрытия содержат 30% целлюлозы или органического материала (древесная мука / альфа-флок), который разрушается при дуге с образованием объемной газовой защиты H 2 , CO 2 и CO для защиты металла шва. Скорость выгорания электрода низкая, а количество шлака небольшое и рыхлое, что делает электрод пригодным для сварки в позиционном и вертикальном положениях. При необходимости постоянный ток и сильная плазменная струя обеспечивают хорошее проникновение.

Скорость выгорания электрода низкая, а количество шлака небольшое и рыхлое, что делает электрод пригодным для сварки в позиционном и вертикальном положениях. При необходимости постоянный ток и сильная плазменная струя обеспечивают хорошее проникновение.

(ii) Рутиловые электроды:

Половина покрытия состоит из минерального рутила (диоксид титана-TiO 2 ), который обеспечивает хорошую стабильность дуги. Защита от загрязнения обеспечивается H 2 , CO, CO 2 , NO x и кислым шлаком.Можно легко использовать переменный ток. Он идеально подходит для общего машиностроения благодаря таким характеристикам, как легко контролируемый шлак, медленное разбрызгивание, среднее проникновение, высокая скорость наплавки.

(iii) Электроды из оксида железа / силиката:

Покрытие для этого состоит из Fe 2 O 3 , MnO и связанных силикатов. Защита от газа низкая, но объемный кислый шлак способствует реакции шлака с металлом. Его можно использовать как для питания переменного, так и для постоянного тока. Подходит для угловых и глубоких сварных швов.Скорость наплавки высокая, проникновение хорошее, а разбрызгивание небольшое.

Его можно использовать как для питания переменного, так и для постоянного тока. Подходит для угловых и глубоких сварных швов.Скорость наплавки высокая, проникновение хорошее, а разбрызгивание небольшое.

(iv) Основной электрод (известь-железо или известь-фтор):

Это покрытие содержит большое количество CaCO 3 и CaF 2 . Содержание H 2 поддерживается на очень низком уровне за счет минимизации содержания глины / других минералов в смешанной воде. Электроды хранятся в сухом состоянии. Защита от загрязнения обеспечивается газами CO 2 – CO. Шлак способствует раскислению металла.

Наплавка имеет высокую стойкость к горячему / холодному растрескиванию, что является важной характеристикой высокопрочных сталей.Напряжение дуги высокое, используется постоянный ток с положительным электродом. Если будет использоваться AC, то в покрытие добавляют соли калия. Они требуют тщательной осторожности при запуске, останове и вращении дуги, так как длина дуги должна быть короткой.

В настоящее время в продаже имеется несколько типов электродов, и стоит понять их характеристики и выбрать тот, который лучше всего подходит для данной области применения.

Доступны различные типы электродов:

и.Целлюлозная,

ii. Рутил средний,

iii. Тяжелый рутил,

iv. Рутиловая кислота,

v. Oxidising,

vi. Базовая,

vii. Кислота оксид железа,

viii. Электроды из железного порошка,

ix. Электроды с низким содержанием водорода.

Американская система классификации электродов состоит из префикса E, обозначающего электрод, группы из 2 или 3 цифр, обозначающих прочность металла шва, тип покрытия, положение сварного шва и характеристики тока.

Классификация покрытий:

Обычно покрытия на электродах классифицируются как:

(i) Целлюлозные покрытия:

Обеспечивает газовую защиту, глубоко проникающую дугу и высокую скорость горения.

(ii) Рутиловые покрытия:

(a) Довольно вязкая (минеральная) для стыковых и угловых швов или

(b) Тип жидкости для плоского и горизонтального положения.

(iii) Покрытия из оксида железа:

(a) Надувной тип, используемый для глубоких канавок в плоском положении.Профиль сварного шва гладкий, вогнутый.

(b) Цельный тип образует толстое покрытие и используется для однократного углового шва для получения гладкого контура.

(iv) Лонжерон для известковой муки:

Low H 2 или основные электроды. Шлак жидкий, а отложения шва выпуклые или плоские. Используется для тяжелых участков, стянутых стыков.

Классификация электродов:IS 814 классифицирует покрытые электроды для ручной дуговой сварки металлическим электродом (MMAW) углеродистых сталей и сталей C-Mn как указанные ниже.

Он дается двумя буквами, за которыми следуют цифры, как указано ниже:

ER 42 11

Первая буква E обозначает электрод с покрытием для MM / AW, изготовленный методом экструзии.

Вторая буква обозначает покрытие электрода

R – Рутил

A – кислота

B — Базовый

C – целлюлозный

RR – Рутил с толстым покрытием

S – любой другой

Цифра 4 указывает UTS– (410-510 МПа) и предел текучести металла шва (330 МПа)

Вторая цифра – удлинение%, 2 означает (22%)

Третья цифра соответствует положению сварки.

Это 1 для всех положений, 2 для всех, кроме вертикального, 3 – плоский стыковой шов, горизонтальный / вертикальный угловой шов, 4 – плоский стыковой и угловой шов, 5 – вертикальный стыковой шов и плоский стык, 6 – любое другое положение.

4-я цифра указывает текущее состояние, в котором должен использоваться электрод.

Факторы, которые следует учитывать при выборе электродов:При выборе подходящего электрода необходимо учитывать следующие факторы:

и.Особые свойства

ii. Тип недрагоценного металла

iii. Положение шва

Положение шва

iv. Доступный тип блока питания

В. Имеется полярность тока

vi. Размеры свариваемого участка

vii. Тип посадки, разрешенный работой.

Недостатки неизолированных электродов:(a) Они образуют оксиды и нитриды из атмосферного воздуха.

(b) Зажигание дуги затруднено с этим типом электрода, особенно с A.C. поставка.

(c) Происходит более быстрое плавление электрода, чем основной металл, и поэтому разумная глубина проплавления сварного шва не достигается.

Выбор из сотен доступных электродов, подходящих для конкретной работы, является жизненно важной частью качественной сварки. Выбор электрода должен соответствовать конкретной цели или требованиям; и его правильное применение на нем приводит к дешевизне изготовления и эффективной работе. Британская классификация электродов обсуждается в BS-1719, американская классификация Американского общества сварки, а индийская классификация обсуждается в IS-815.

В этих стандартах электрод кодируется числом, состоящим из буквы префикса, числа цифр и, в некоторых случаях, буквы суффикса.

Эти кодовые номера будут указывать на следующие характеристики электродов:

(1) Метод производства.

(2) Тип флюсового покрытия.

(3) Положение сварки, для которого подходит электрод.

(4) Требуется условие сварочного тока.

(5) Характеристики наплавленного металла, т.е.е. предел прочности при растяжении, относительное удлинение, значения испытания на растяжение наплавленного металла, а также значения испытания наплавленного металла на удар.

(6) Буква суффикса используется для обозначения возможности глубокого проникновения.

Эффективность электрода: Относится к коэффициенту извлечения и осаждения металла. Он определяется как отношение веса фактически нанесенного металла к весу металла израсходованного электрода. Он колеблется от 75 до 95%.Электроды из железного порошка имеют КПД до 200%.

Электрод глубокого проникновения:

Это покрытый электрод, в котором покрытие способствует образованию проникающей дуги, обеспечивающей более глубокое, чем обычно, сплавление в корне шва.

Склад:

Электроды следует хранить в сухом месте, так как влага может проникнуть в покрытие, а водород может диффундировать в основной металл, что приведет к возникновению пористости и растрескиванию.

Электроды для дуговой сварки защищенным металлом (SMAW):

Электроды из мягкой стали классифицируются как:

(i) Быстрое замораживание,

(ii) Быстрое заполнение,

(iii) Замораживание заполнения и

(iv) Типы с низким содержанием водорода.

Электроды для быстрой заморозки представляют собой электроды с целлюлозным покрытием. Благодаря быстрому замораживанию лужа быстро затвердевает после осаждения с электрода. Их защитная атмосфера богата водородом, поэтому они вызывают сильный жар и глубокие укусы.

Хорошо подходит для работ по техническому обслуживанию, поскольку они прожигают ржавчину, жир или использованную сталь. Они также хорошо подходят для сварки в нестандартном положении благодаря превосходному контролю образования лужи и быстрому затвердеванию. Эти электроды требуют взмахов руками (техника взбивания и паузы) для достижения хороших результатов.

Электроды быстрого заполнения содержат железный порошок во флюсовом покрытии, что помогает обеспечить высокую скорость осаждения. Из-за высокой текучести лужи они используются только для плоских и горизонтальных положений.

Электроды для заливки-замораживания обладают характеристиками как электродов быстрого заполнения, так и электродов быстрого замораживания. Они затвердевают быстрее, чем класс быстрой заливки, и имеют более высокую скорость наплавки, чем класс быстрой заморозки.

Медицинские электроды | Encyclopedia.com

Определение

Медицинский электрод преобразует энергию ионных токов в организме в электрические токи, которые можно усиливать, изучать и использовать для постановки диагноза.

Назначение

Медицинские электроды позволяют количественно определять внутренние ионные токи на поверхности, что дает обычно неинвазивный тест на различные нервные, мышечные, глазные, сердечные и другие расстройства, для проверки наличия которых в противном случае потребовались бы хирургические методы.Например, обследование мышц с использованием электродов может свидетельствовать о снижении мышечной силы и может различать первичные мышечные расстройства и неврологические расстройства, помимо определения того, действительно ли мышца слабая или кажется таковой по другим причинам. Электроды обычно просты в использовании, довольно дешевы, одноразовые (или легко стерилизуемые) и часто уникальны с точки зрения задач, которые они помогают выполнять. Существенная роль электрода заключается в обеспечении идеального электрического контакта между пациентом и устройством, используемым для измерения или записи активности.

Описание

Медицинские электроды обычно состоят из свинца (для проведения электрического тока), металлического электрода и электродопроводящей пасты или геля для поверхностных электродов. Также часто имеется металлическая защелка (для хорошего электрического контакта), с помощью которой провод защелкивается на месте, чтобы электрод можно было одноразовым, а электрод можно было использовать повторно.

Также часто имеется металлическая защелка (для хорошего электрического контакта), с помощью которой провод защелкивается на месте, чтобы электрод можно было одноразовым, а электрод можно было использовать повторно.

Электроды можно разделить на множество групп; полезные для ЭЭГ, например, следующие:

- одноразовые электроды (оба типа, без геля и предварительно желатинизированные)

- многоразовые дисковые электроды (золото, серебро, нержавеющая сталь или олово)

- повязки на голову

- на солевой основе электроды, которые включают в себя различные виды

Электромиография требует более специализированных игольчатых электродов, которые должны быть способны прокалывать кожу.

Электроды используются для различных процедур и обследований в медицинских учреждениях. В сочетании с системами мониторинга они могут быть мощными предикторами болезней и расстройств. Некоторые из основных типов обследований с использованием медицинских электродов включают:

- Электрокардиография (ЭКГ / ЭКГ): оценивает электрическую активность сердца .

Его можно использовать для оценки частоты сердечных сокращений и регулярности, а также для оценки повреждений, воздействия лекарств и устройств. ЭКГ также широко используется для определения размера и положения камер сердца, поскольку они связаны с началом различных форм сердечных заболеваний.Для диагностики ЭКГ может потребоваться от 12 до 15 поверхностных электродов, тогда как для мониторинга ЭКГ обычно используется от трех до пяти.

Его можно использовать для оценки частоты сердечных сокращений и регулярности, а также для оценки повреждений, воздействия лекарств и устройств. ЭКГ также широко используется для определения размера и положения камер сердца, поскольку они связаны с началом различных форм сердечных заболеваний.Для диагностики ЭКГ может потребоваться от 12 до 15 поверхностных электродов, тогда как для мониторинга ЭКГ обычно используется от трех до пяти. - Электроэнцефалография (ЭЭГ): помогает идентифицировать определенные нарушения в мозге . Шаблоны мозговых волн можно записывать и наблюдать, обычно размещая от 10 до 20 электродов на коже головы пациента в различных областях и измеряя ионные, электрические волны нейронной активности.

- Электромиография (ЭМГ): оценивает мышечный ответ на электрическую активность в иннервируемой мышце.Использует игольчатые электроды, которые вводятся через кожу в соответствующие мышечные волокна.

- Электронистагмография (ENG): графическая запись движений глаз путем размещения металлических электродов над, под и сбоку от соответствующего глаза в дополнение к заземляющему электроду на лбу.

Затем регистрируется движение глаз относительно положения заземляющего электрода. Тестирование обычно проводится для проверки наличия нистагма.

Затем регистрируется движение глаз относительно положения заземляющего электрода. Тестирование обычно проводится для проверки наличия нистагма. - Электроретинография (ЭРГ): работает с электродом, расположенным на роговице глаза, для регистрации электрического отклика палочек и колбочек сетчатки.Электроды измеряют электрическую реакцию сетчатки на попадание света, чтобы оценить вероятное заболевание сетчатки (как наследственное, так и приобретенное) и то, может ли оно потребовать хирургического вмешательства.

Технологии ответвлений электродов по состоянию на июль 2001 г. смещаются в сторону многофункциональных процессов. Одно оригинальное электродное приложение может похвастаться возможностями дефибриллятора без помощи рук в дополнение к его обычным функциям электрода в ЭКГ. Следует также отметить, что с помощью генератора напряжения или тока электрическая стимуляция может применяться к точным участкам тела с помощью медицинских электродов (в дополнение к их более традиционному применению при измерении ионных токов).

Эксплуатация

Перед выполнением тестов EMG, ENG и ERG взрослым не нужно принимать какие-либо особые меры предосторожности, кроме как проинформировать своего поставщика медицинских услуг о любых лекарствах, которые они принимают. Пациенты с ЭЭГ должны тщательно вымыть волосы накануне вечером и ничего не использовать для ухода за волосами (например, лак для волос, лосьоны или масла) в день теста. Может потребоваться прекращение приема лекарств, и пациенты должны избегать приема кофеина как минимум за восемь часов до теста. Пациенты с ЭКГ должны сообщать врачу о любых принимаемых лекарствах, а также воздерживаться от приема холодной воды и от физических упражнений непосредственно перед тестом.Также требуется снятие всех украшений.

Поскольку медицинские электроды обычно используются для контроля электрических импульсов, риск поражения электрическим током отсутствует. Электростимуляция с использованием электродов сопряжена с большим риском, потому что электричество доставляется к телу и, следовательно, должно выполняться только персоналом, который понимает связанные с этим риски (особенно электрические) и способы их избежать. Знание заземляющих электродов и способов их использования строго требуется и различается для разных систем.

Техническое обслуживание

Техническое обслуживание электродов, если они не одноразовые, включает стерилизацию и проверку электрода на электрическую жизнеспособность в соответствии с инструкциями производителя.

Роли медицинских бригад

Врачам, медсестрам или другим техническим специалистам могут потребоваться тесты с использованием медицинских электродов. Часто техник или медсестра накладывают электроды в соответствии со стандартами тестирования (например, треугольник Эйнтховена).

КЛЮЧЕВЫЕ ТЕРМИНЫ

Треугольник Эйнтховена – Система отсчета ЭКГ с сердцем субъекта, предположительно центром равностороннего треугольника (и физически, так как электроды расположены в форме треугольника на теле, и, образно говоря, в математические методы измерения, используемые для оценки состояния сердца пациента), образованного тремя биполярными отведениями от конечностей.Может использоваться для диагностики различных заболеваний сердца. Назван в честь Вильгельма Эйнтховена, голландского электрокардиографа, который разработал эти методы записи.

Нистагм— Быстрые повторяющиеся непроизвольные движения глаз.

Палочки и колбочки сетчатки – Два типа светочувствительных фоторецепторных клеток сетчатки.

Физиологический раствор – Содержит соль или по своей природе.

Обучение

Размещение электродов имеет важное значение и, следовательно, должно быть достаточно хорошо известно, чтобы правильно расположить электроды, чтобы получить достоверные данные о многих различных типах пациентов.Поскольку каждая процедура уникальна, обучение должно соответствовать конкретной выполняемой процедуре. Сопротивление электродов может быть проверено, чтобы гарантировать лучший электрический контакт; оптимальные значения должны быть указаны в руководстве производителя.

При использовании электродов технический специалист должен следовать инструкциям, изложенным в руководстве производителя, поскольку обращение с электродами сохраняется не для всех типов электродов и применений. Следующие общие рекомендации были адаптированы Biomedical Life Systems (по состоянию на июль 2001 г.), крупным производителем медицинских электродов, но не применяются ко всем типам электродов:

- Электроды, гель и лента (для крепления электрода) не следует наносить на поврежденную кожу.

- Волосы на теле необходимо подстригать или сбривать в местах наложения электродов.

- Угольные электроды следует очищать водой с мягким мылом для удаления кожного жира, геля и грязи.

- Кожа должна быть очищена до и после наложения электродов.

- Очистка выводных проводов водой с мягким мылом предотвратит их ломкость.

Ресурсы

ПЕРИОДИЧЕСКИЕ ДАННЫЕ

Мроз, А., М. Борхардт, К. Дикманн, К. Камманн, М. Нолл и К.Думчат. «Одноразовый электрод сравнения». Аналитик 123, вып. 6 (июнь 1998 г.): 1373-6.

ДРУГОЕ

Медицинские электроды (ЭКГ, ЭЭГ, ЭМГ, ENG, ERG) . 〈Http://www.nlm.nih.gov/medlineplus〉.

Сварочные электроды – узнайте о типах и областях применения

Металлическая проволока, покрытая составом, аналогичным соединяемому металлу, определяется как сварочный электрод. Несколько факторов, которые следует учитывать перед выбором правильного электрода для любого проекта.

Электрод для дуговой сварки / SMAW является расходным материалом, поскольку он становится частью сварочного шва. Это относится к электродам для сварки TIG как к неплавящимся, поскольку они не становятся частью сварного шва при плавлении. Сварочный электрод MIG – это проволока с регулярной подачей, называемая проволокой MIG.

Выбор сварочного электрода во многом зависит от прочности сварного шва, его легко очистить. лучшее качество валика и минимальное разбрызгивание.

Сварочные электроды необходимо хранить в защищенном от влаги месте и осторожно извлекать из упаковки, чтобы не повредить, следуя инструкциям.

Почему сварочные электроды покрыты покрытием?Когда расплавленный металл подвергается воздействию окружающей среды, он поглощает кислород и азот, которые оказывают неблагоприятное воздействие и становятся хрупкими. Покрытие из шлака должно покрывать расплавленный / затвердевающий металл сварного шва для защиты от атмосферы, а покрытие электрода обеспечивает нам этот экран.

Состав покрытия сварочных электродов определяет их применение и, следовательно, состав наплавленного металла шва и его технические характеристики.

Они основывают рецептуру покрытий сварочных электродов на установленных принципах металлургии, физики и химии.

Покрытие предназначено для защиты от повреждений, стабилизации дуги, улучшения качества сварки следующими способами.

- Минимальное разбрызгивание в зоне сварки

- Гладкая поверхность металла шва и ровные края

- Стабильная и гладкая сварочная дуга

- Прочное и прочное покрытие

- Легкое удаление шлака

- Лучшая скорость наплавки

- Контроль проникновения в Сварка

Мы можем разделить электроды для дуговой сварки на электроды с тонким покрытием / без покрытия и электроды с сильным покрытием / экранированные.Покрытый электрод – это популярный тип присадочного материала в процессе дуговой сварки.

Состав покрытия электрода определяет пригодность электрода, а нанесенный материал определяет электрод. Категория используемого электрода во многом зависит от особых свойств требуемого наплавленного металла.