Классификация токарных резцов — КиберПедия

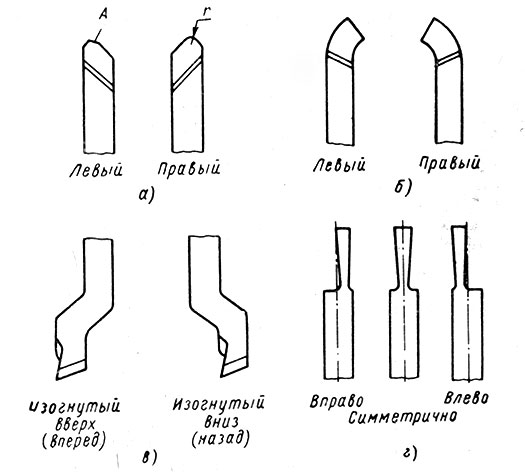

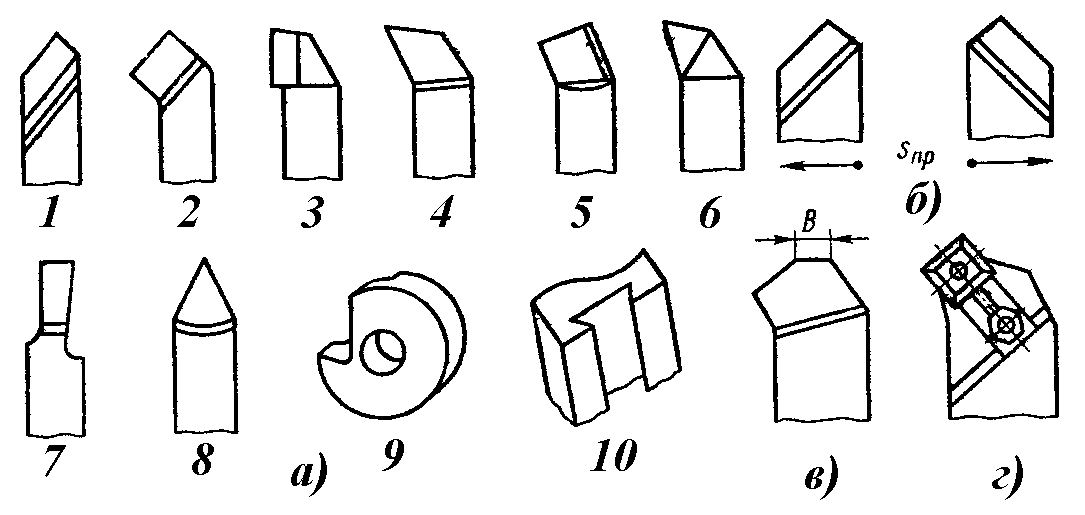

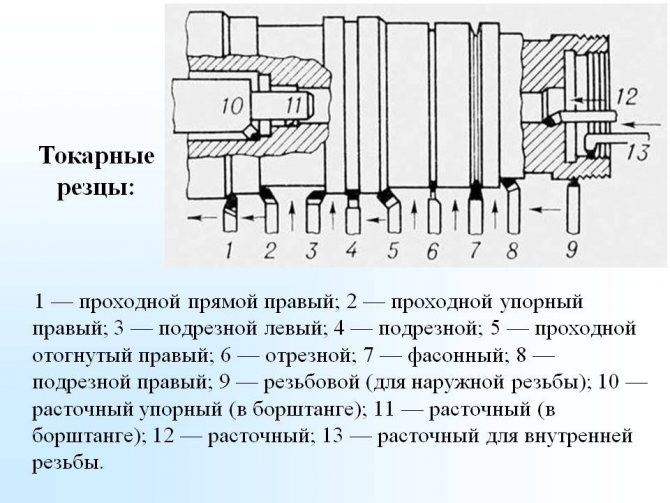

В зависимости от направления движения подачи различают резцы левые и правые

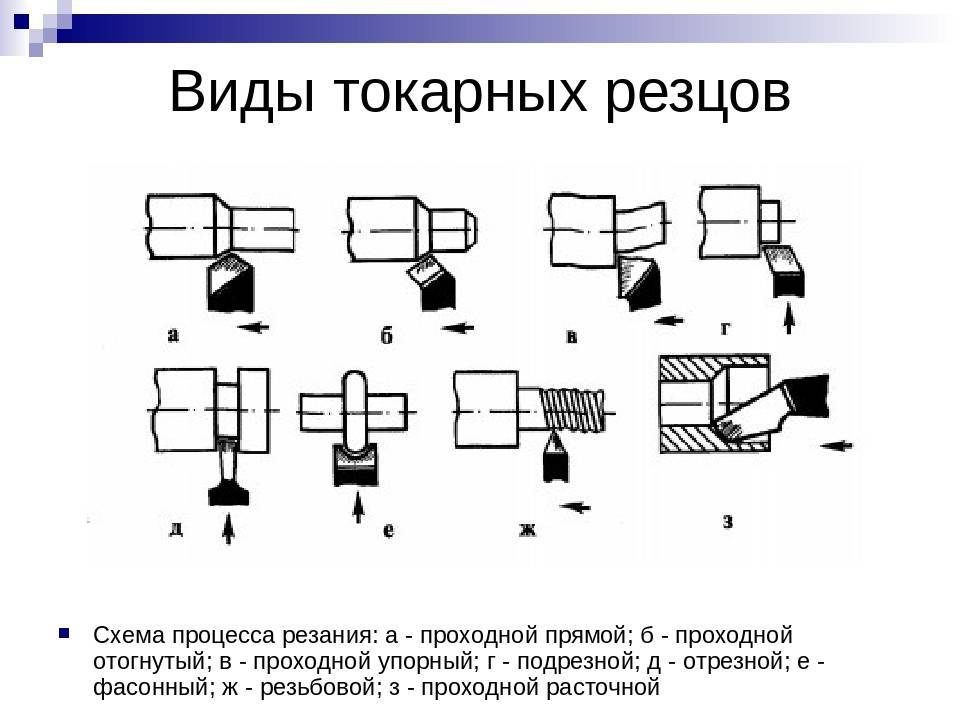

По форме и расположению головки относительно стержня резцы могут быть прямые (а), отогнутые (б) и оттянутые (в).

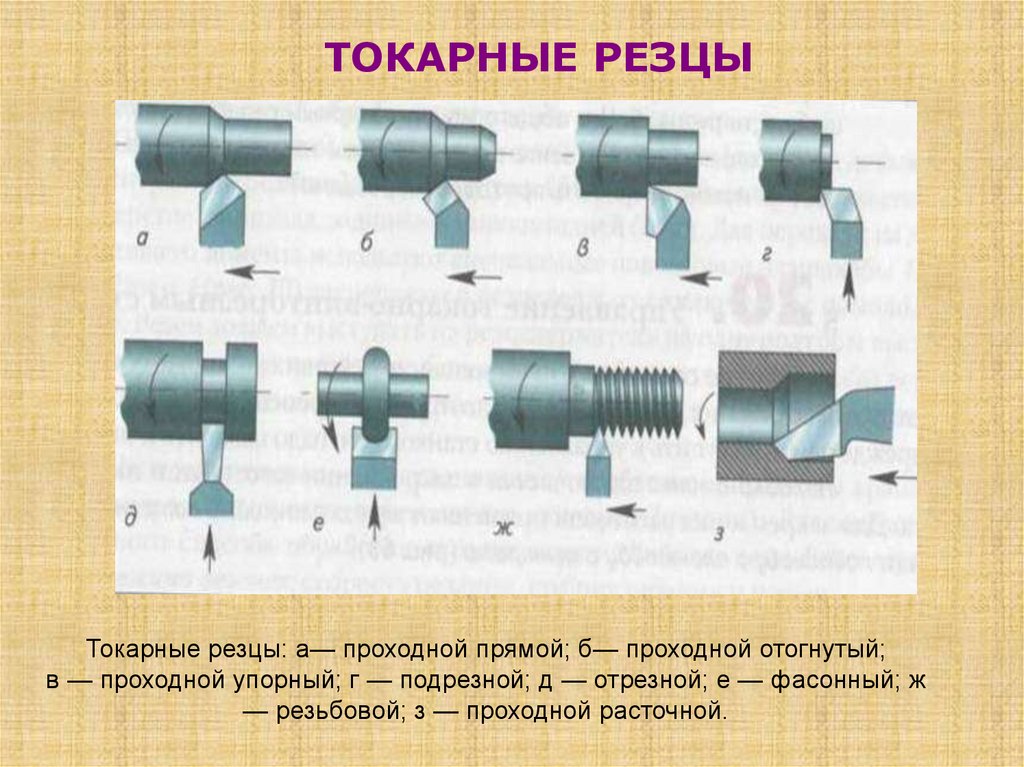

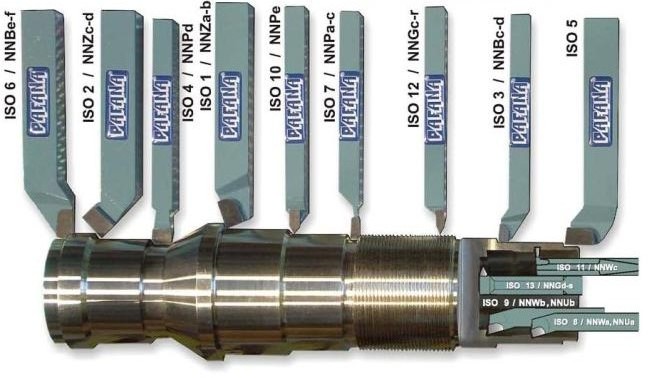

По назначению различают проходные резцы применяются для обработки (точения) наружных цилиндрических поверхностей тел вращения.

Применяют три вида

· Проходной упорный

· Проходной прямой

· Проходной отогнутый

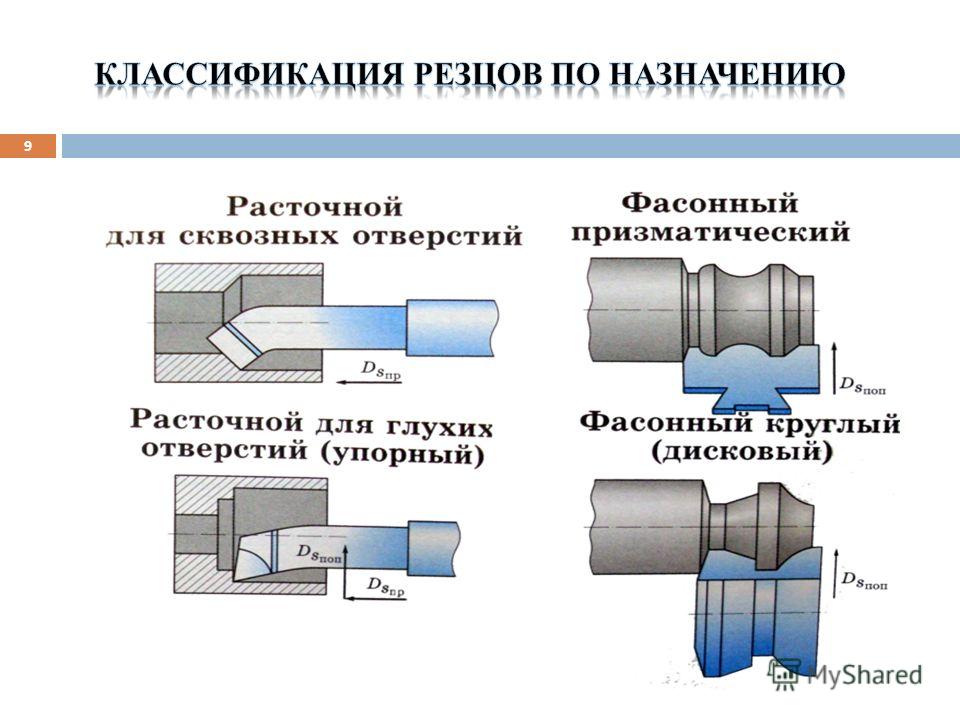

Расточные токарные резцы используют для растачивания внутренних отверстий.

· Расточной проходной резец для глухих отверстий

· Расточной резец для сквозных отверстий

Резьбовые токарные резцы применяются нарезания резьбы как на наружных поверхностях заготовок так и внутренних. Бывают 2 вида

· Для нарезания наружной резьбы

· Для нарезания внутренней резьбы

Токарный отрезной резец

Отрезные резцы применяются как для отрезания заготовки так и для образования канавок

Фасонные резцы

Для обработки фасонных поверхностей

· Призматический

· Круглый (дисковый)

По способу крепления режущей части

· Цельный

· Сваренный встык

· С припаянной пластиной

· С механическим креплением пластины

Классификация резцов по характеру обработки

· Черновые

· Получерновые

· Чистовые

· Для тонкого точения

Схемы точения наружной цилиндрической поверхности проходной прямой, проходной отогнутый, проходной упорный

Схемы точения канавки и отрезания

Схемы точения фасонных поверхностей

Схема сверления отверстия

Схема зенкования отверстия

Схема растачивания сквозного отверстия и отверстия с уступом

Движение при резании металлов

При разных методах обработки принято выделять главные движения и движения подачи, которые осуществляются или обрабатываемой заготовкой и режущим инструментом.

При точении главное движение совершает заготовка, а движение подачи режущий инструмент (токарный резец).

При сверлении главное движение совершает режущий инструмент (сверло) движение подачи заготовка

Стружкообразование, типы стружек

Схема образования стружки

Сливная стружка

Стружка скалывания

Стружка надлома

Процесс образования стружки сопровождается двумя видами деформации:

Сжатие определенного объема металла непосредственно примыкающего к передней поверхности режущего инструмента и его сдвиг

а – схема образования стружки; б – сливная стружка; в – стружка скалывания; г – стружка надлома

Существует 4 типы стружки

1. Элементная

2. Сливная

3. Стружка надлома

4. Суставчатая

Первые три типа стружек называются стружками скалывания, т.к. их образование связано с напряжениями сдвига, а последняя называется стружкой отрыва, т.к. её образование связано с растягивающими напряжениями.

На типы стружки оказывают влияние:

1. Вид обрабатываемого материала

Вид обрабатываемого материала

2. Физико-механические свойства материала

3. Геометрия режущего инструмента

4. Элементы режима резания:

1. Скорость резания

2. Подача

3. Глубина резания

При обработке пластичных материалов образуются первые три типа стружки, причем с увеличением твердости обрабатываемого материала стружка переходит от сливной к элементной. При обработке хрупких обрабатываемых материалов, образуется стружка элементная и надлома, причем с увеличением твердости обрабатываемого материала стружка переходит из элементной в стружку надлома.

Отделяемая стружка под действием давления резца деформируется: она укорачивается по длине и увеличивается по толщине – это усадка стружки.

Рейтинг лучших токарных резцов на 2022 год, как выбрать, популярные модели.

Конструкция токарного резца

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

Оснастка состоит из двух основных элементов:

- Стержень — второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

- Рабочая часть. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Самостоятельное изготовление

Устройство резца очень простое. Обычные токарные станки способны работать с самодельными копиями. Для их изготовления используют напильники, рашпили. Домашними мастерами они просто переделываются, чтобы они подходили своим форматом к станку.

В качестве основы может использоваться автомобильный рессор, арматурный стержень. Только, тогда нужно приложить усилия, чтобы доработать его форму.

Затем нож нужно подогнать под необходимые размеры. Проводят механическую подгонку. При этой первой заточке формирует рабочую кромку. Только самодельная деталь часто обладает внутренними дефектами, возникающими из-за предыдущего использования. В том же самом напильнике, когда его долго используют, появляются пустоты. Из-за этого с ними нельзя долго работать.

Резец имеет две составные части:

- Державку, упрощающую процесс закрепления приспособления на токарном оборудовании.

- Рабочую часть для обработки металла.

В составе рабочего элемента находятся режущие кромки и разные плоскости. Форма державки бывает прямоугольная или квадратная.

Конструкция любого токарного резца разделяется по параметрам

Резцы бывают разных видов. Выбор инструмента определенного типа осуществляется с учетом цели его использования.

- Отрезными. Их используют для того чтобы изготовить несколько компонентов.

С ними обрабатывают торцевые элементы деталей, отрезают готовую часть от заготовка, используемого для производства.

С ними обрабатывают торцевые элементы деталей, отрезают готовую часть от заготовка, используемого для производства. - Обычно встречаются образцы классических конфигураций. Все токари стараются пользоваться более удобными отрезными резцами на своих токарных агрегатах, используя накладные пластинки.

- Проходными. С ними обрабатывают вращающиеся цилиндрические заготовки.

- Подрезными. С помощью образцов этого типа отделывают торцевые части, создают уступы с внешних сторон материала.

- Канавочными. Резцы обладают меньшей толщиной режущих частей по сравнению с отрезными. Когда вытачивают обширную неглубокую линию, проводят замену канавочного резца отрезным.

- Канавочные инструменты бывают ровными или выгнутыми. Режущую кромку подбирают с учетом ширины линии. Канавочные токарные резцы обладают способностью к выдерживанию большой массы.

- Расточными. С использованием этого типа проделывают глухие и сквозные дыры. Сверлильную технику применять не приходится.

- Когда используют резцы для выполнения отверстий, они получаются очень точными. Сквозные и закрытые отверстия требуют использования инструментов разных типов.

- Резьбовыми. С их помощью нарезают резьбу с внутренних и внешних сторон деталей. Инструменты имеют ширину не такую как другие виды резцов.

Также резцы бывают прямыми, гнутыми, отогнутыми, оттянутыми. Работая на токарных станках, часто пользуются нестандартными орудиями для получения определенных форм и качеств изделия из металла.

Высечка, которую выполняют токари, обладает разными углами. Получаются пластины большого спектра, заточенные под разные углы.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей

— Резцы делятся на правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Особенности конструкции

Если посмотреть на токарный резец, то в его конструкции можно выделить две основные части. Это державка и рабочая головка. Назначение державки – это установка и фиксация инструмента в резцедержателе станка. Рабочей головкой производится непосредственное срезание металла.

ГОСТ 18877-2013 предусматривает следующие размеры державок:

- для настольных и учебных станков – 10х16 мм;

- основной размер – 16х25 мм;

- нестандартный размер – 12х20 мм;

- для среднетоннажного оборудования – 20х32 мм;

- для крупногабаритных станков – 25х40 мм.

На станках с ЧПУ на автоматизированных многопозиционных головках используется инструмент с круглой державкой.

Для облегчения снятия лишнего металла рабочую головку затачивают под определенными углами. Углы, формирующие режущую часть резца:

α — главный задний угол;- β — угол заострения;

- γ — главный передний угол;

- δ — угол резания;

- φ — главный угол в плане;

- λ — угол наклона режущей кромки;

- ε — угол при вершине.

От указанных параметров зависит осуществление и производительность процесса резания.

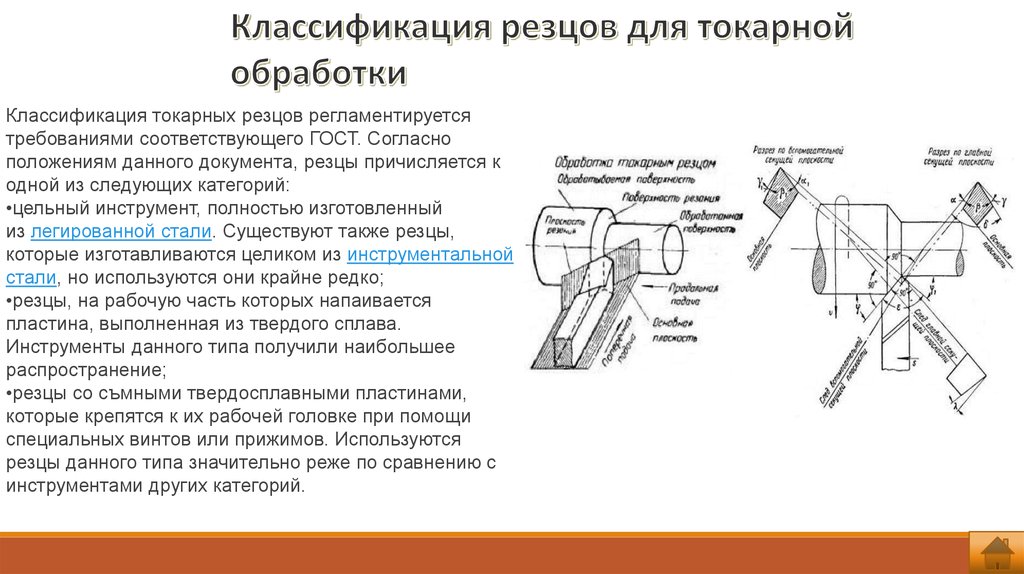

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

О них нужно поговорить отдельно.

Классификация токарных резцов

Производство и разделение этих деталей по отдельным видам происходит по специальному ГОСТу. В этом документе сказано, что существуют следующие категории инструмента:

- Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

- Резцы с напаянной твердосплавной пластинкой. Такой инструмент считается самым популярным.

- Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Резцы по металлу различаются и направлением подающего движения при работе. Так, выделяют следующие виды:

- Левые инструменты — при работе такие резцы подаются слева направо. Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

- Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Прямые проходные резцы зачастую применяются для обработки наружных поверхностей заготовок цилиндрической формы.

Существует два самых распространенных типоразмера державок этого инструмента:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Проходные отогнутые изделия используются для обработки торцевых поверхностей. Кроме того, этот инструмент позволяет качественно снимать фаски и выполнять множество других работ. У этого приспособления державки могут иметь разные размеры. Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Упорный, подрезной и отрезной

Упорные приспособления могут производиться с отогнутым или абсолютно прямым рабочим элементом. Этим инструментом можно обрабатывать цилиндрические заготовки из металлических сплавов. Кроме того, он является самым популярным типом среди многих специалистов.

Кроме того, он является самым популярным типом среди многих специалистов.

Внешний вид подрезных резцов похож на проходной, однако первый инструмент обладает треугольной режущей пластинкой, выполненной из твердого металлического сплава.

Отрезная разновидность инструмента считается самой распространенной. Такие резцы используются для отрезания материала под углом в 90 градусов. А также с их помощью делаются всевозможные канавки на поверхности металлических деталей. Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все виды токарных резцов обладают своими особенностями и предназначены для разных видов обработки.

Расточные резцы для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные резцы

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Особенности упорных, подрезных и отрезных

Упорный инструмент может иметь прямой или отогнутый рабочий элемент. Этот инструмент может использоваться для обработки цилиндрических заготовок из металлического сплава. Многие специалисты часто пользуются снастью этого типа.

Многие специалисты часто пользуются снастью этого типа.

Подрезные резцы с внешней стороны имеют сходные черты с проходными. Только у первого инструмента треугольная режущая пластина. Она имеет в своем составе твердый металлический сплав.

Инструмент отрезного типа стал наиболее распространённым. С помощью таких снастей можно отрезать материал под прямыми углами.

Кроме этого их применяют для проделывания всевозможных высечек на металлической детали.

Особенность этого типа состоит в том, что он обладает тоненькой ногой с припаянной на нее твердосплавной пластинкой.

См.также: Самые дорогие металлы в мире

Токари пользуются резаками и других разновидностей

- Чтобы нарезать внешнюю и внутреннюю резьбу;

- Обрабатывать сквозные и глухие отверстия.

Любой тип токарного инструмента имеет свои особенности и назначение.

различных типов токарных инструментов для токарной обработки с ЧПУ

Если в вашем наборе токарных инструментов есть серия режущих инструментов, вы можете выполнять большую работу на токарном станке. Для того, чтобы получить больше пользы от станка, необходимо разобраться в различных типах токарных инструментов, выполняющих различные операции.

Для того, чтобы получить больше пользы от станка, необходимо разобраться в различных типах токарных инструментов, выполняющих различные операции.

Таким образом, эта статья познакомит вас с тем, что вы можете использовать в проектах обработки. В этой статье в основном рассказывается о знании инструментов токарных станков, чтобы вы могли понять различные типы токарных инструментов и как использовать различные токарные инструменты с ЧПУ.

Что такое ЧПУ Токарный станок Инструмент? Токарный инструмент — это инструмент с режущей частью, используемый для токарной обработки с ЧПУ. Токарные инструменты являются одними из наиболее широко используемых инструментов при фрезеровании с ЧПУ. Рабочая часть токарного инструмента — это часть, которая образует и обрабатывает стружку, включая режущую кромку, конструкцию для разрушения или скручивания стружки, пространство для удаления или хранения стружки и прохождение смазочно-охлаждающей жидкости.

Токарные инструменты в основном делятся на три категории: материалы, использование и методы подачи. Различные категории и соответствующие им токарные инструменты описаны ниже.

Классификация по материалуЭто классификация материалов, используемых в токарных станках. Ниже приведены распространенные типы токарных станков, классифицированные в зависимости от типа материала.

Высокий – Инструмент из быстрорежущей сталиТокарный инструмент, режущая кромка которого изготовлена из быстрорежущей стали и может непрерывно шлифоваться. Поэтому они идеально подходят для черновой и получистовой обработки.

Твердосплавный инструмент Полотно изготовлено из цементированного карбида и используется для резки чугуна, цветных металлов, пластмасс, химических волокон, графита, стекла, камня и обычной стали. Его также можно использовать для резки труднообрабатываемых материалов, таких как жаропрочная сталь, нержавеющая сталь, быстрорежущая сталь и инструментальная сталь.

Его также можно использовать для резки труднообрабатываемых материалов, таких как жаропрочная сталь, нержавеющая сталь, быстрорежущая сталь и инструментальная сталь.

Алмаз – очень твердый и износостойкий материал. Он имеет низкий коэффициент трения, высокий модуль упругости, высокую теплопроводность и низкий коэффициент теплового расширения. Поэтому токарные инструменты с алмазными режущими кромками идеально подходят для прецизионной обработки хрупких, износостойких, податливых и твердых материалов (таких как графит).

Другие материалыРежущие кромки этих типов токарных инструментов изготовлены из других материалов, таких как кубический нитрид бора и керамика. Поэтому они идеально подходят для черновой обработки и резки твердых сплавов.

Токарные инструменты классифицируются по Использование Это классифицирует токарные инструменты в соответствии с их функциями. Ниже приведены распространенные типы токарных инструментов, классифицированные в зависимости от их использования.

Ниже приведены распространенные типы токарных инструментов, классифицированные в зависимости от их использования.

Токарный инструмент используется для удаления материала с заготовки. Обычно существует два типа токарных инструментов: инструменты для черновой обработки и инструменты для чистовой обработки.

Инструменты для чернового точения используются для удаления большей части заготовки за короткое время. У них отшлифованные углы резания, которые позволяют производить разборку, и они могут выдерживать максимальное давление резания.

Инструмент для чистовой токарной обработки — это инструмент для токарной обработки, используемый для удаления мелких деталей заготовки. Уголок шлифуется, и, судя по его названию, конечный продукт имеет гладкую и аккуратную поверхность.

Расточной инструмент Расточный инструмент используется для увеличения отверстий. Если вы хотите увеличить существующее отверстие, вам нужно использовать борштангу. Расточной оправкой можно легко засверлить уже просверленное отверстие и расширить его диаметр. Он может быстро расширить отверстие и обработать его до нужного размера, чтобы правильно установить другие компоненты.

Расточной оправкой можно легко засверлить уже просверленное отверстие и расширить его диаметр. Он может быстро расширить отверстие и обработать его до нужного размера, чтобы правильно установить другие компоненты.

Инструмент для снятия фасок — это токарные инструменты, используемые для формирования канавок на деталях. Его также можно использовать для создания ровных или опасных кромок на заготовке.

Накатной инструментНакатной инструмент используется для изготовления токарных деталей с накаткой. Они используются в качестве ручек для ручек путем создания или штамповки узоров на круглых поперечных сечениях, а также обычно создаются на крепежных элементах, таких как гайки. Инструмент для накатки разработан по определенному шаблону.

Отрезной инструмент Отрезной инструмент относится к инструменту с узким лезвием, используемому для точения, строгания или разрезания заготовки пополам, или определяется как инструмент, используемый для отделения заготовки от основной части обрабатываемой заготовки. Имеет различные формы изготовления.

Имеет различные формы изготовления.

Инструмент для нарезания резьбы подходит для нарезания резьбы на деталях токарных станков. Обычно существует две формы: нарезание внутренней резьбы и нарезание наружной резьбы. Нарезание наружной резьбы предполагает фиксацию заготовки в патроне или между двумя центрами. Однако при нарезании внутренней резьбы деталь зажимается в патроне, в то время как инструмент перемещается в патроне линейно, удаляя стружку с заготовки по мере прохождения заготовки.

Торцевой инструментТорцевой инструмент используется для выполнения торцевых операций на токарном станке для разрезания плоскости, перпендикулярной оси вращения заготовки. Инструмент устанавливается в резцедержателе, опираясь на кронштейн токарного станка. Во время этого процесса торцевой инструмент будет подавать ось вращения детали вертикально.

Инструмент для нарезки канавок Инструмент для нарезки канавок обычно представляет собой лезвие из цементированного карбида, закрепленное на специальном держателе инструмента. Он выполнен в виде лезвия с несколькими наконечниками. Обычно его шлифуют в соответствии с размером и формой, необходимыми для конкретной работы, включая нарезание канавок и другие задачи.

Он выполнен в виде лезвия с несколькими наконечниками. Обычно его шлифуют в соответствии с размером и формой, необходимыми для конкретной работы, включая нарезание канавок и другие задачи.

При использовании на токарном станке формовочный инструмент делается плоским или круглым. Режущая кромка простого формовочного инструмента затачивается в форму канавки, выточки или резьбы, которую необходимо нарезать.

Классификация по структуре ЦельныйРежущая головка и режущий вал изготовлены из одного и того же материала, как правило, из быстрорежущей стали. Инструмент имеет хорошую жесткость и подходит для небольших токарных инструментов и инструментов для токарной обработки цветных металлов.

Сварной Соединенные с помощью сварки, режущая головка и стержень изготовлены из разных материалов, а твердосплавное лезвие вставлено в стержень. Конструкция компактна, изготовление удобно. Подходит для всех видов токарных инструментов, особенно для небольших инструментов.

Конструкция компактна, изготовление удобно. Подходит для всех видов токарных инструментов, особенно для небольших инструментов.

Материал режущей головки отличается от материала режущего бруса. Лезвие фиксируется на режущем брусе с помощью механического зажима, и его можно заменить, когда оно затупится. Это широко используемый инструмент для токарных станков с ЧПУ, и держатель инструмента можно использовать повторно.

Токарные инструменты классифицируются по режиму подачиОписывает, как режущий инструмент обращен к заготовке, и направление, в котором токарный станок вращает заготовку. Поэтому по этому методу классификации токарные инструменты делятся на три типа: правосторонние, левосторонние и круглые головки.

Правосторонний инструмент Правосторонний токарный инструмент удаляет материал при его перемещении справа налево (требуется только вид сверху, при этом передняя поверхность остается вверху). Название «правосторонний инструмент» используется по аналогии с человеческой рукой. В правой руке большой палец представляет направление подачи инструмента. Поэтому основная режущая кромка инструмента расположена с левой стороны инструмента.

Название «правосторонний инструмент» используется по аналогии с человеческой рукой. В правой руке большой палец представляет направление подачи инструмента. Поэтому основная режущая кромка инструмента расположена с левой стороны инструмента.

В отличие от правосторонних токарных инструментов, левосторонние инструменты удаляют материал при движении слева направо (вид сверху сохраняет видимую переднюю поверхность). В левой руке большой палец представляет направление подачи инструмента. Таким образом, главная режущая кромка инструмента находится на правой стороне инструмента

Инструмент с круглым концом Токарный инструмент с круглой головкой не имеет заднего переднего угла или угла наклона. Поэтому инструмент подается слева направо или справа на левый конец станины. Однако в некоторых случаях фреза с круглым наконечником может иметь меньший угол наклона. Из-за закругленных краев токарно-винторезный станок с круглой головкой широко используется при чистовой токарной обработке.

Выбор токарного инструмента требует понимания определенных факторов, связанных с оборудованием. Ниже приведены очень важные факторы, которые необходимо учитывать при выборе токарного инструмента.

Тип материалаТип обрабатываемого материала является основным фактором, определяющим тип токарного инструмента, который вы можете использовать. Перед выбором токарного инструмента необходимо обратить внимание на следующие важные характеристики: твердость, износостойкость, ударная вязкость и жесткость. Эти атрибуты играют важную роль в типах токарных инструментов, которые вы можете использовать. Например, для чрезвычайно твердых материалов требуются твердосплавные или алмазные инструменты.

Форма инструмента Форма инструмента токарного станка также является еще одним фактором, который следует учитывать при выборе. Положение режущей кромки также определяет направление резания инструмента (правосторонний инструмент, левосторонний инструмент и инструмент с круглым концом).

Каждый тип токарного инструмента, указанный в классификации, может привести к заданной форме. Следовательно, вы должны интегрировать требуемую форму в требуемый токарный инструмент. Из-за сложности большинства изделий с ЧПУ вам может потребоваться выбрать несколько токарных инструментов.

Подвести итогиЕсли вы не знакомы с процессами обработки с ЧПУ и токарной обработки с ЧПУ, могут возникнуть некоторые проблемы при выборе токарных инструментов. Если у вас есть проект, связанный с токарным станком, вы можете связаться с нами. У нас есть инженеры с многолетним опытом работы с ЧПУ и токарной обработки с ЧПУ. Они разбираются в различных типах токарных станков и их применении. Выберите нас, вы можете получить качественное отношение доставки.

Типы режущих инструментов для токарной обработки с ЧПУ, классификация и способы выбора лучших режущих инструментов с ЧПУ для токарной обработки/обработки

Типы режущих инструментов для токарной обработки с ЧПУ, классификация и выбор лучших режущих инструментов с ЧПУ для токарной обработки/обработки

2020/1/2 16:11:38

Существует серия режущих инструментов с ЧПУ с различным внешним видом и функциями завершить операцию с помощью программы обработки с ЧПУ для автоматического изготовления внутренних и внешних цилиндрических поверхностей, конических поверхностей, дуговых поверхностей, резьбы и других точеных компонентов. Какие токарные режущие инструменты с ЧПУ обычно используются и в чем разница? Следуйте за нами dajinprecision.com, чтобы найти советы о том, как выбрать лучшие инструменты с ЧПУ для обработки.

Какие токарные режущие инструменты с ЧПУ обычно используются и в чем разница? Следуйте за нами dajinprecision.com, чтобы найти советы о том, как выбрать лучшие инструменты с ЧПУ для обработки.

Что такое режущий инструмент с ЧПУ?

Режущий инструмент или фреза с ЧПУ, как правило, представляет собой невращающийся инструмент с линейным перемещением, используемый для удаления некоторых материалов с заготовки посредством деформации сдвига. Резка обычно выполняется одноточечными инструментами при токарной обработке с ЧПУ. Материалы режущего инструмента должны быть тверже материала обрабатываемой детали.

Иногда на наконечник режущих инструментов с ЧПУ добавляется специально обработанное покрытие , чтобы улучшить их характеристики, например повысить твердость режущей кромки и уменьшить трение. Как правило, быстрорежущая сталь обычно не требует покрытия, в то время как режущая кромка титана должна быть покрыта полностью.

Типы и классификация режущих инструментов для токарной обработки с ЧПУ

Программирование ЧПУ включает выбор режущих инструментов в соответствии с различными условиями обработки, поэтому необходимо иметь общее представление о типах режущих инструментов с ЧПУ, их особенностях и различиях.

1. Классификация режущих инструментов с ЧПУ на основе требований или целей обработки. Токарный станок с ЧПУ в основном используется для обработки вращающихся заготовок, для создания цилиндрической поверхности, конической поверхности, дуговой поверхности, резьбы, канавки и т. д.

– Внешний токарный инструмент

– Внутренний токарный инструмент

– Резьбовой инструмент

– Канавочный инструмент

2. Классификация режущих инструментов с ЧПУ на основе формы инструмента или траектории движения.

– Токарный инструмент. Этот тип фрез в основном используется для токарной обработки прямых поверхностей внутренних и внешних контуров, прямых пазов и т. д.

– Круглый токарный инструмент. Применяется для отделки поверхностей с гладким соединением и поверхностей с высокими требованиями к точности и качеству поверхности, таких как внутренние и внешние конические поверхности с высокими требованиями к размерной точности.

– Формовочный инструмент. Форма контура обрабатываемых деталей полностью определяется формой и размером режущей кромки токарного инструмента. На токарном станке с ЧПУ его лучше не использовать или меньше использовать, разве что для обработки резьбы.

Форма контура обрабатываемых деталей полностью определяется формой и размером режущей кромки токарного инструмента. На токарном станке с ЧПУ его лучше не использовать или меньше использовать, разве что для обработки резьбы.

3. Классификация режущих инструментов с ЧПУ по конструкции инструмента.

– Токарный инструмент, цельный

– Токарный инструмент для сварки

– Токарный инструмент с зажимом станка

4. Классификация режущих инструментов с ЧПУ по материалам инструмента

– Быстрорежущая сталь (HSS)

– Высокоуглеродистая сталь

– Литейный сплав

– Цементированный карбид

– Керамика

– Алмаз

– Кобальт

Как выбрать лучший токарный или режущий инструмент?

Режущие инструменты с ЧПУ предъявляют более высокие требования, чем традиционные инструменты для обработки.

1. Хорошие свойства и производительность процесса

Материалы для режущего инструмента с ЧПУ должны иметь отличные свойства, такие как высокая термостойкость, износостойкость, стойкость к тепловому удару и механические свойства при высоких температурах, конструкционные материалы с высокой прочностью, высокой твердостью, коррозионной стойкостью и высокая термостойкость может адаптироваться к обработке сложных деталей и новых материалов

2. Высокая точность

Высокая точность

Обработка с ЧПУ требует высокой точности изготовления режущих инструментов, особенно при использовании инструментов со сменными вставками, необходимы определенные допуски на размеры режущих инструментов.

3. Быстрая замена

Вам необходимо выбрать режущие инструменты с хорошей взаимозаменяемостью, простотой установки и удобной регулировкой размера, быстрая загрузка и разгрузка могут сэкономить много времени.

4. Режущие инструменты с ЧПУ должны быть сериализованы, стандартизированы и обобщены

Это может уменьшить спецификацию инструмента, облегчить управление, снизить стоимость обработки с ЧПУ и повысить эффективность производства.

5. Достаточная прочность и ударная вязкость

Инструмент с высокой прочностью и ударной вязкостью может работать в условиях большого давления, ударов и вибрации без поломок.

6. Экономия

Экономию следует рассматривать исходя из срока службы и стоимости фрезы.

С ними обрабатывают торцевые элементы деталей, отрезают готовую часть от заготовка, используемого для производства.

С ними обрабатывают торцевые элементы деталей, отрезают готовую часть от заготовка, используемого для производства.