Токарные резцы по металлу: конструктивные особенности и классификация

- Прямые проходные токарные резцы и их назначение

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

Изображение №1: конструкция токарного резца

Когда требуется заточка резца

Необходимость в заточке резцов для токарного станка возникает в двух ситуациях: при изготовлении нового инструмента и в случае его износа в процессе эксплуатации. Работать изношенным или неправильно заточенным резцовым инструментом нельзя, т. к. это ведет к резкой потере точности токарной обработки и снижению качества поверхности детали. Другими следствиями проблем с заточкой являются вибрация и избыточный нагрев.

Правила выполнения заточки

Целью заточки токарных резцов является приведение их поверхностей к заданным геометрическим характеристикам и придание надлежащей остроты режущим кромкам. Чтобы правильно заточить токарный инструмент, необходимо соблюдать технологию заточки и применять соответствующие материалу изделия абразивные круги. Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя. Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя. Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Применяемые инструменты

На станке для заточки токарных резцов должны быть установлены два шлифкруга с разными абразивами: из электрокорунда и зеленого карбида кремния. Первый предназначен для заточных работ по инструментальной стали, а второй круг применяют при заточке твердосплавных материалов. Притирка и доводка, которая является финишной операцией, производится на отдельном точильно-шлифовальном станке с минимальными биением и высокими оборотами. Здесь абразивным инструментом служат эльборовые или алмазные шлифкруги.

Геометрия токарных резцов

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

- Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

- Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность.

Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки. - Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Конструкция токарного резца

Основой резца является стержень, закрепляемый в резцедержателе. В передней части стержня установлен режущий элемент — головка. Резец имеет несколько поверхностей. По передней поверхности сходит стружка. Задние поверхности, главная и вспомогательная, обращены к детали. Главная режущая кромка, лежащая на пересечении передней и главной задней поверхностей, выполняет резание металла.

Резец имеет несколько поверхностей. По передней поверхности сходит стружка. Задние поверхности, главная и вспомогательная, обращены к детали. Главная режущая кромка, лежащая на пересечении передней и главной задней поверхностей, выполняет резание металла.

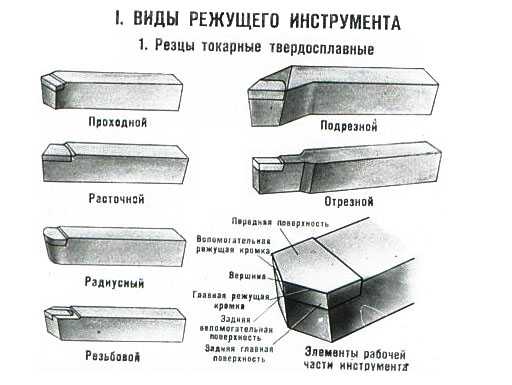

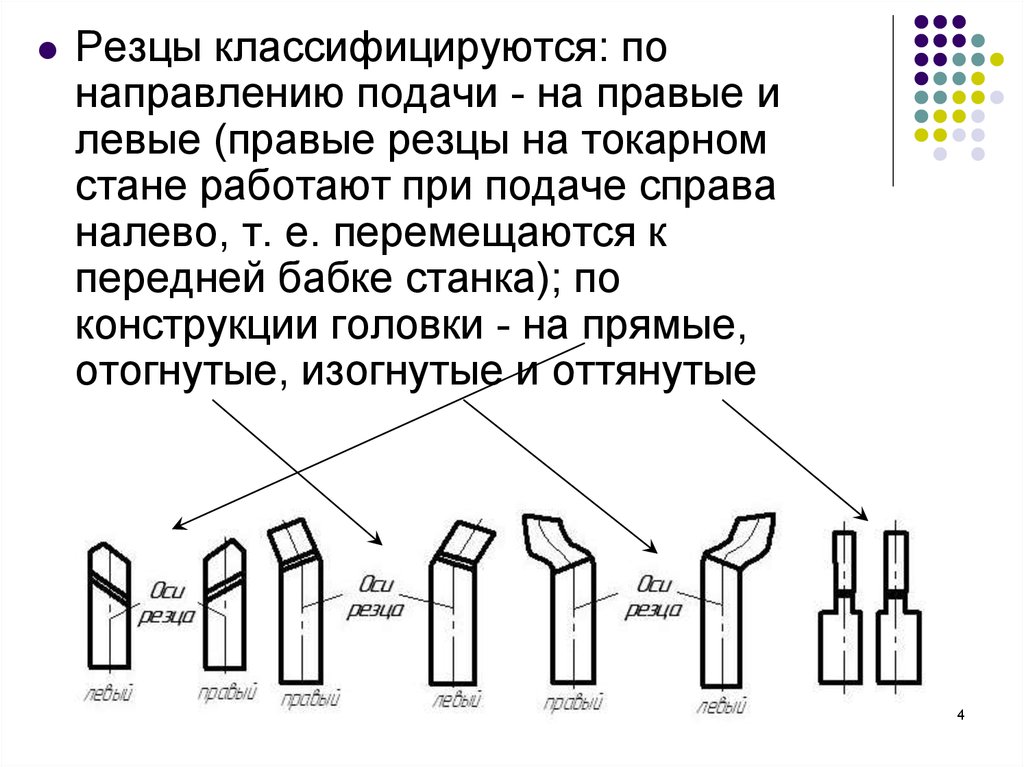

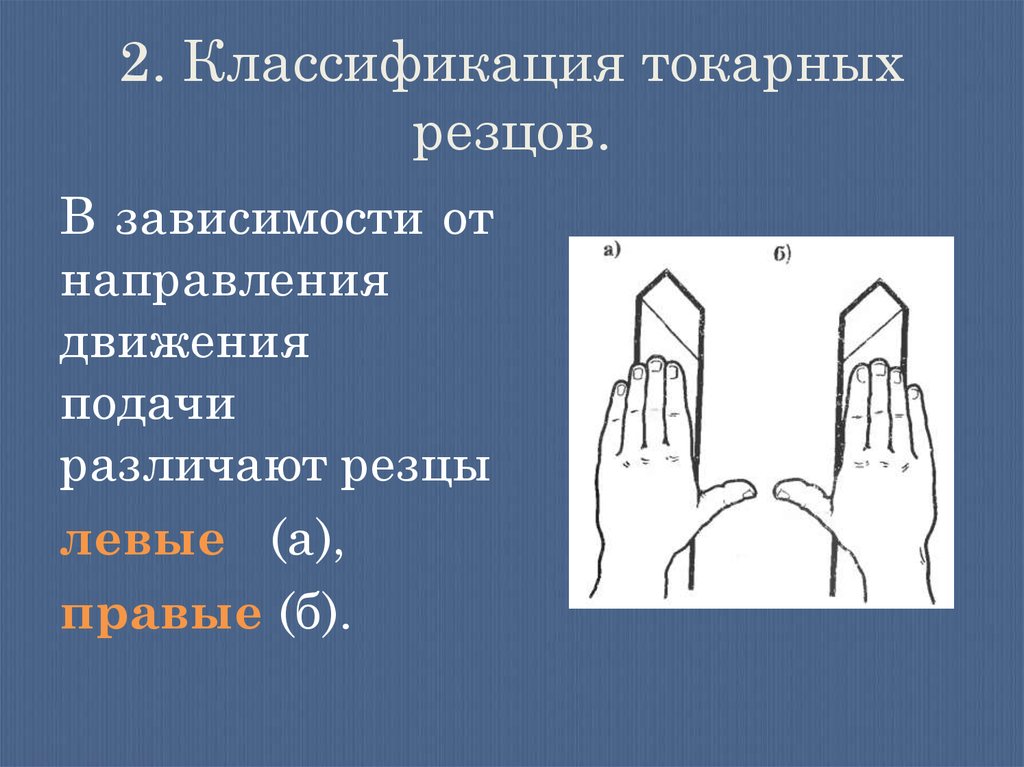

Классификация резцов

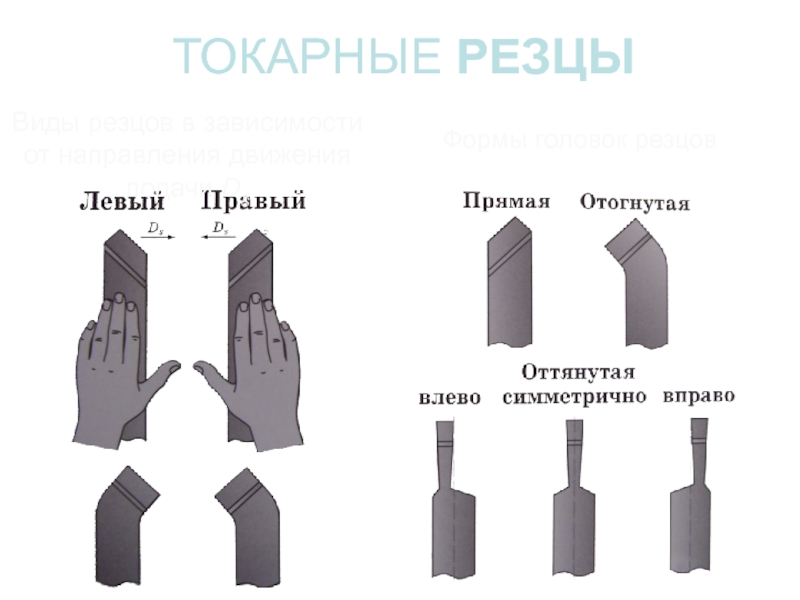

Токарные резцы различаются:

- По направлению подачи. Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

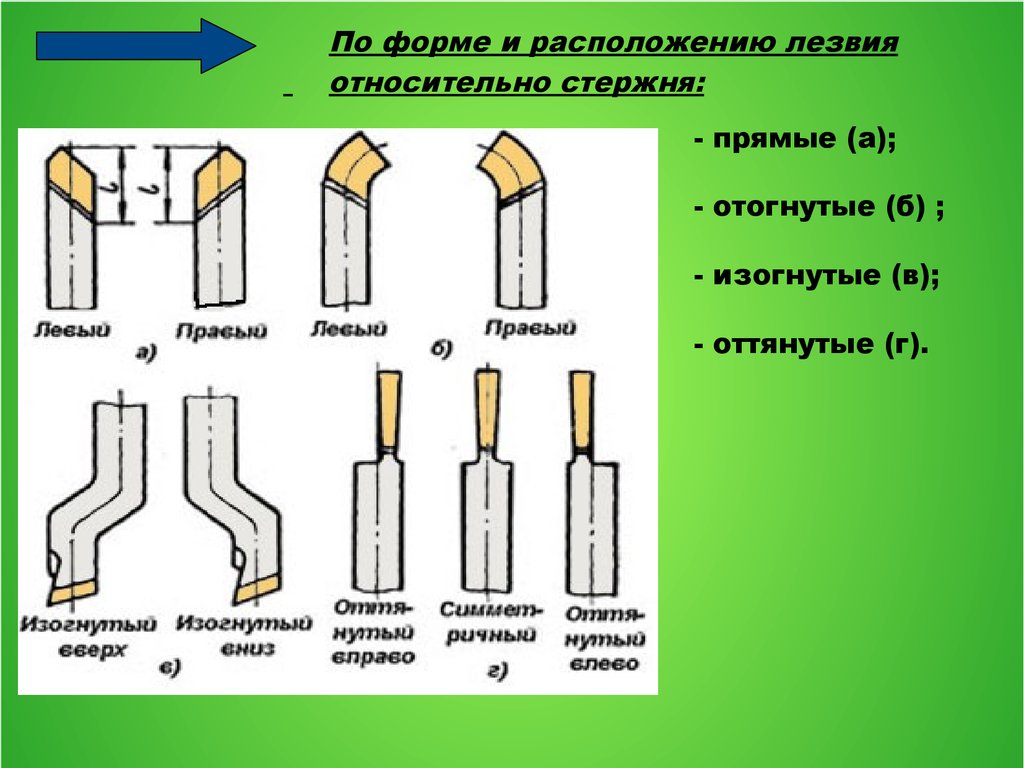

- По виду рабочей головки: прямые, отогнутые резцы.

- Выпускаются токарные резцы цельными и составными. Составной резец выполнен с присоединяемой головкой из дорогостоящей стали.

- По геометрическому сечению стержня.

Режущая часть токарных резцов может быть изготовлена из углеродистых и твердосплавных сталей («Победит»), алмазных и минералокерамических материалов.

Определить рабочее направление резца просто. При установке режущая кромка должна быть направлена к обрабатываемой детали.

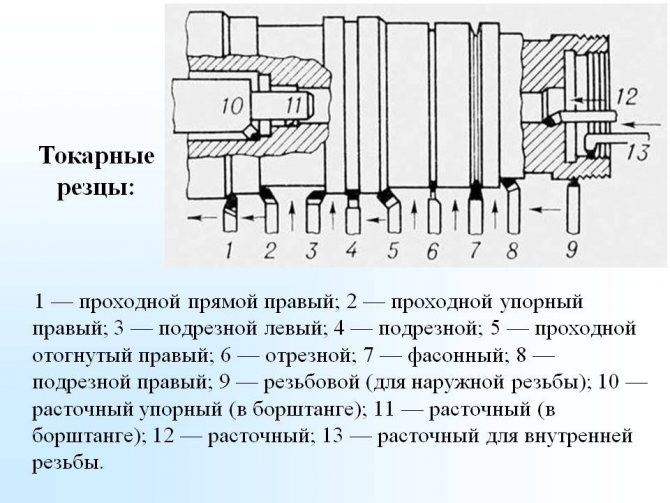

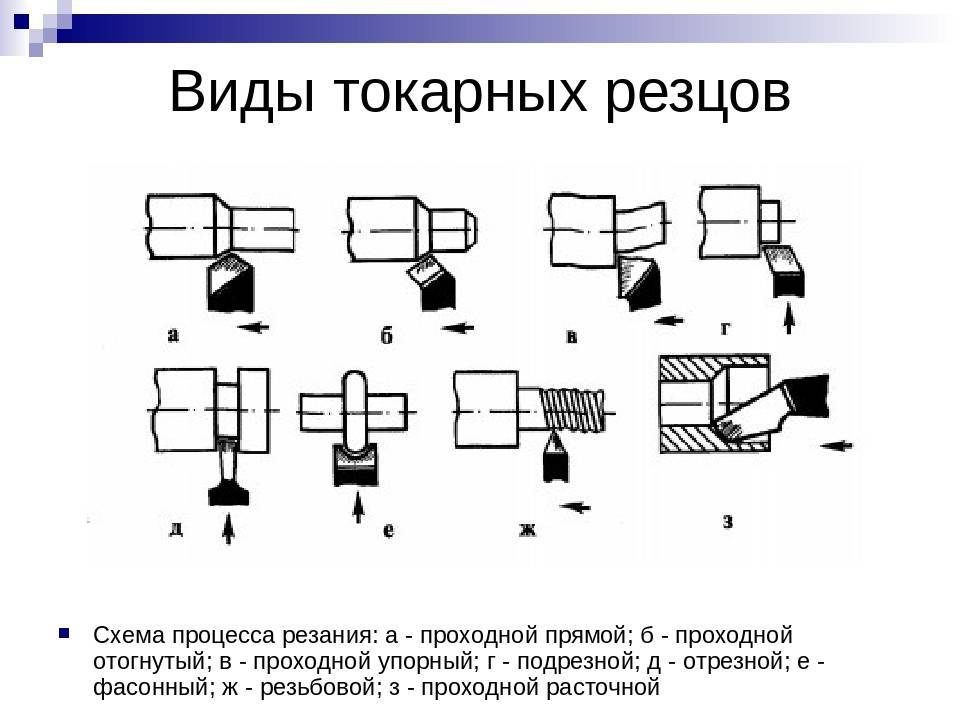

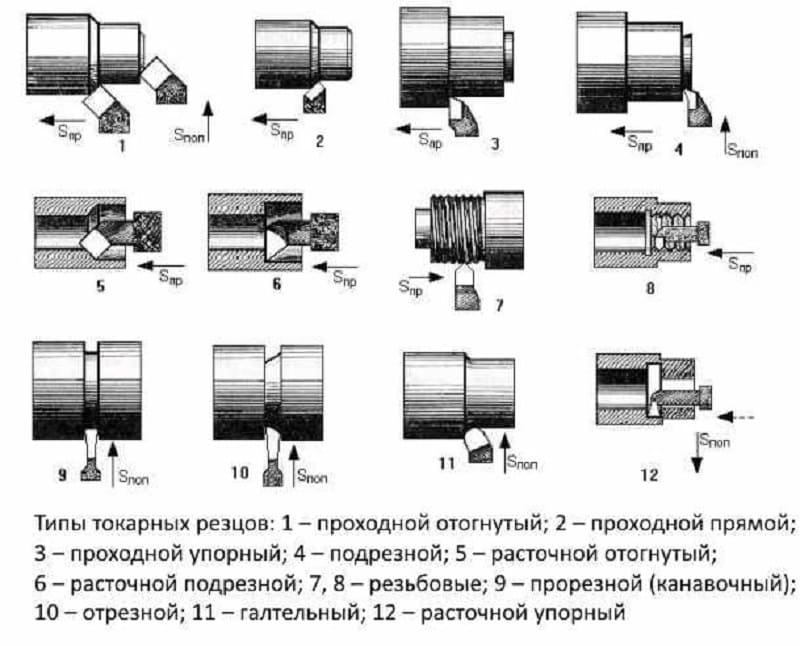

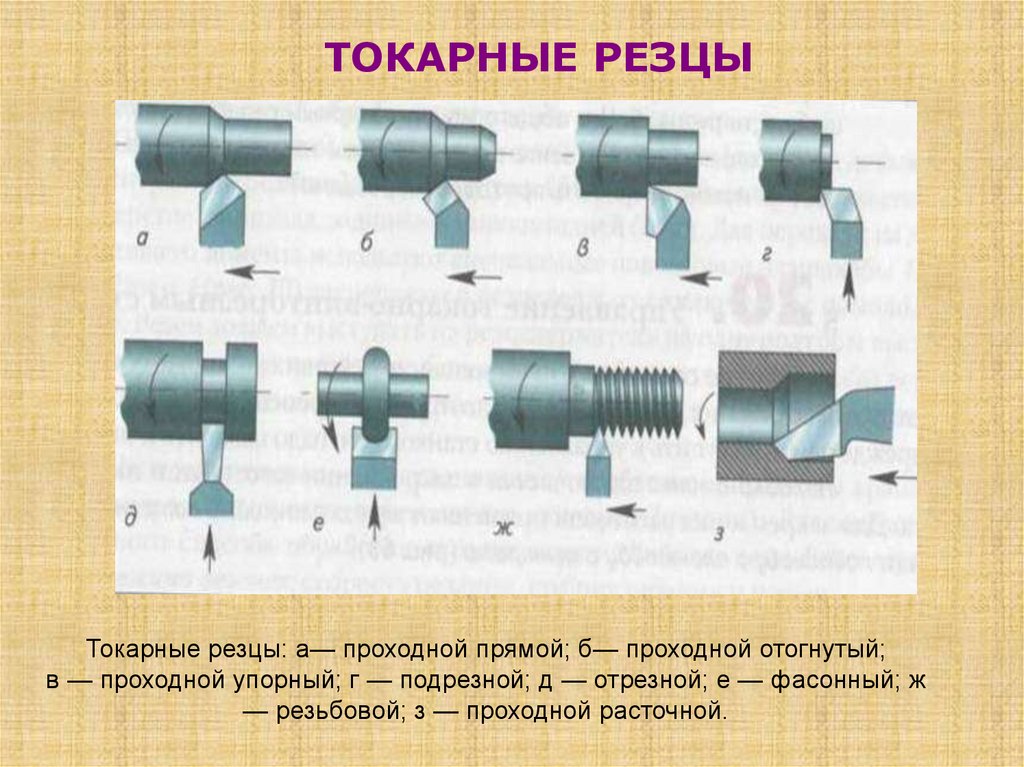

Типы токарных резцов

Проходные. Применяются для обработки внешних цилиндрических поверхностей. Выполняются для рабочего прохода в обоих направлениях. Отогнутый проходной резец может обрабатывать торцы при поперечной подаче.

Проходные упорные. С их помощью обрабатывают ступенчатые детали, выполняют подрезку торцов. Такие резцы обеспечивают перпендикулярность смежных плоскостей ступенек. Могут быть как правыми, так и левыми. Изготавливаются из твердых сплавов напайкой на стержень.

Подрезные. Протачивают ступенчатый профиль детали, подрезают торцы, буртики, способны обрабатывать внешние цилиндрические поверхности. Твердосплавная режущая часть выполняется методом напайки на основание.

Расточные. Увеличивают (растачивают) диаметр отверстий, подготовленных сверлением. Расточка осуществляется в несколько приемов с образованием на торце ступенчатой поверхности. Затем, используя поперечную подачу, срезают ступеньки до образования перпендикулярных поверхностей.

Отрезные. Отделяют готовую деталь от заготовки, протачивают канавки, пазы. Обработка ведется под прямым углом к детали рабочей частью, выполненной из быстрорежущих и твердых сплавов.

Нарезание внутренней и наружной резьбы проводится резьбовыми резцами. Фасонные точат поверхности сложной формы и канавки.

Револьверно-автоматные резцы

Применяются на токарно-револьверных станках-автоматах при серийном производстве.

Резцы продольного точения. Автоматные резцы из быстрорежущей стали выполняются напайкой или механическим креплением режущей части к стержню. Инструмент, в зависимости от установки по отношению к детали, бывает радиальным и тангенциальным, что обеспечивается специальной заточкой, а также конструкцией державки, установленной в револьверной головке. Поворачивая державку, резцы устанавливаются под различными углами по отношению к обрабатываемой детали.

Читать также: Оборудование для литья пластмассы

Прорезные и отрезные резцы. Устанавливаются на поперечных суппортах станков-автоматов. Имеют конструкцию аналогичную резцам для токарных станков обычного исполнения. Так как станки-автоматы в основном работают с прутковыми заготовками, то отрезной резец, имея специфическую заточку, не только отрезает готовую деталь, но и обрабатывает торец следующей детали.

Устанавливаются на поперечных суппортах станков-автоматов. Имеют конструкцию аналогичную резцам для токарных станков обычного исполнения. Так как станки-автоматы в основном работают с прутковыми заготовками, то отрезной резец, имея специфическую заточку, не только отрезает готовую деталь, но и обрабатывает торец следующей детали.

Маркировка токарных резцов, значения цифр и символов

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

- Первый — способ крепления режущей пластины.

- Второй — ее форма.

- Третий — тип резца.

- Четвертый — задний угол режущей пластины.

- Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

- Шестой — высота державки.

- Седьмой — ширина ее хвостовой части.

- Восьмой — общая длина резца.

- Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

- Десятый указывается при необходимости.

Обозначает точность некоторых параметров резцов.

Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Токарные резцы — основной рабочий инструмент дерево и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры. Классификация токарных резцов выполняется по таким факторам как назначение, тип обработки, способ подачи и крепления, о чем мы детальнее поговорим в данной статье.

В публикации рассмотрены виды токарных резцов и их конструкция, приведены рекомендации по выбору инструмента и технологии его установки, а также представлена инструкция, следуя которой вы сможете правильно заточить резец своими руками.

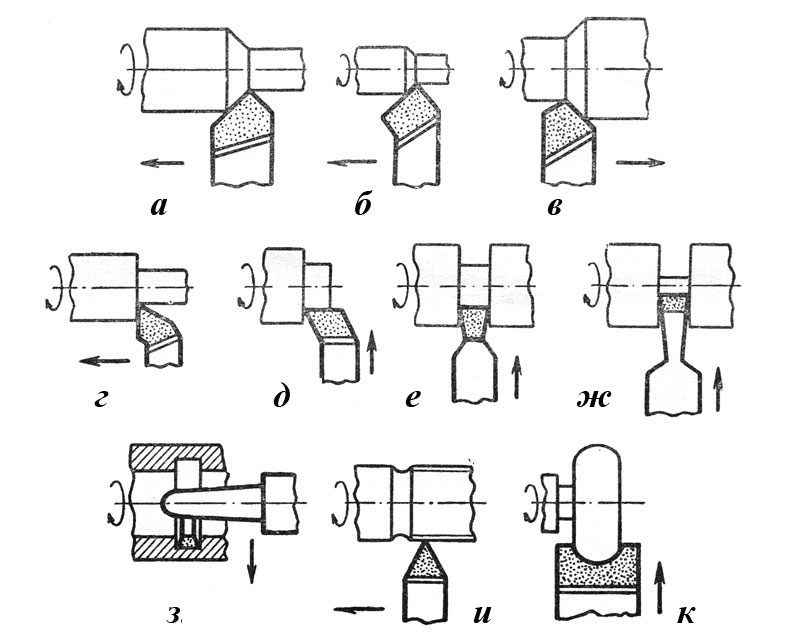

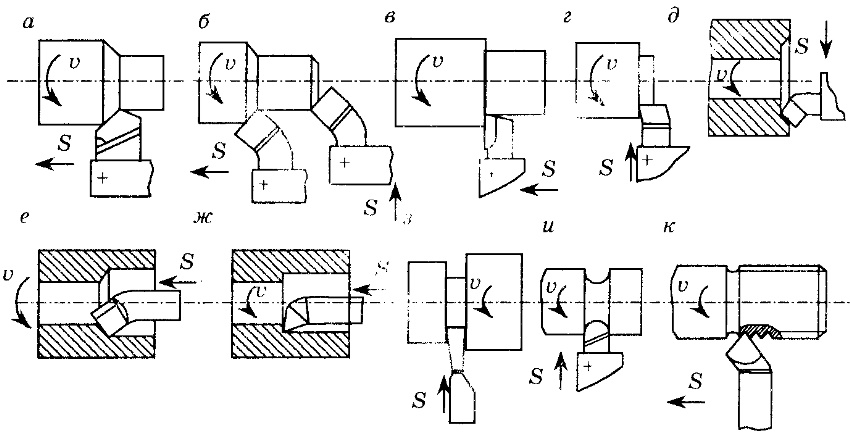

Виды строгальных резцов

Строгальные изделия отличаются от токарных изогнутой назад головкой и вершиной, которая не совпадает с опорной плоскостью инструмента. Такая конструкция объясняется технологическими особенностями обработки металла. Если бы резец не был изогнутым, под давлением удаляемого слоя металла он ломался бы.

Изображение № 3: виды строгальных резцов (схема)

По виду выполняемых работ инструменты делятся:

- на проходные для горизонтальных плоскостей;

- подрезные для уступов;

- для разрезки заготовок;

- фасонные для работы со сложными поверхностями.

Как установить резец на станке

Токарный инструмент крепится на каретке подвижного суппорта с помощью одинарного или многопозиционного резцедержателя. Чтобы правильно установить резец, его необходимо точно выверить относительно главной оси станка в перпендикулярном и параллельном направлениях. Режущая кромка большинства токарных резцов должна находиться строго напротив оси вращения, что требует настройки инструмента по высоте. Для этого обычно используют пластины из мягкой стали разной толщины, которые подкладывают под его основание. Важным условием установки также является жесткая фиксация резца, поэтому он должен зажиматься без люфтов и зазоров.

Для этого обычно используют пластины из мягкой стали разной толщины, которые подкладывают под его основание. Важным условием установки также является жесткая фиксация резца, поэтому он должен зажиматься без люфтов и зазоров.

Если кто-нибудь из читателей имеет опыт работы на токарном станке, подскажите, пожалуйста, сколько токарного инструмента и какого типа необходимо иметь в домашней мастерской. Ждем вашего ответа в комментариях к этой статье.

Процесс заточки резцов по металлу

Для заточки резцов используют точильно-шлифовальные машины с функцией постоянного охлаждения. Предварительно точат основную поверхность изделия, затем — заднюю и дополнительную. На финишном этапе возвращают изначальную конфигурацию передней грани.

Фотография № 11: процесс заточки резца

Для операции используют два шлифовальных круга: из карбида кремния и электрокорунда. Карбид кремния подходит для обработки изделий из быстрорежущих сталей. Электрокорунд — из твердосплавных материалов. Для проверки степени заточки используют специальные шаблоны.

Для проверки степени заточки используют специальные шаблоны.

Расточные резцы для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Виды износа резца

Режущий инструмент изнашивается в ходе эксплуатации.

- Износ по передней грани происходит вследствие трения стружки о поверхность инструмента. В результате на грани формируется углубление, находящееся за наростом застойной зоны (в 1–2 мм от кромки).

- Износ задней грани возникает из-за ее трения об обрабатываемую поверхность. В результате на грани появляется площадка износа.

Обычно передняя грань изнашивается при черновой обработке, а задняя — при чистовой.

Выделяют несколько стадий износа инструмента:

- приработка;

- установившийся износ;

- критический износ.

Рекомендуем не доводить резец до последней стадии, так как это приводит к его разрушению и сокращению срока эксплуатации. Вернуть исходную геометрию инструменту позволит заточка.

Какие бывают резцы по металлу? (19 апреля 2023)

19 апреля 2023, 14:08

Токарные резцы – незаменимый металлорежущий инструмент. С его помощью на токарных станках выполняется обработка поверхностей металлических деталей, отрезка заготовок и нарезка резьбы.

Конструктивно токарная державка представляет собой стержень с режущим элементом – головкой. Державку закрепляют в резцедержателе.

Классификация резцов

- Направление подачи. Делятся на левые и правые. Правая державка смещается от задней бабки станка к передней, левая – движется, наоборот, слева направо – от передней бабки к задней.

- Форма режущей головки. Прямая или отогнутая.

- Монолитные или с быстросъемной головкой. Сменные головки существенно ускоряют процесс замены режущего инструмента без переналадки станка.

- Геометрия сечения стержня.

- Материал режущей части. Для токарных резцов применяют твердые сплавы (твердосплавные напайные пластины), углеродистые и легированные стали, алмазные и другие материалы, повышающие прочность резца.

- Конструкция. Державки разделяют на прямые, изогнутые, отогнутые, оттянутые.

При выборе резца обращайте внимание на материал заготовки.

Виды токарных резцов

- Проходные. Используют для продольной обработки цилиндрических деталей вдоль оси вращения. Отогнутые державки могут выполнять обработку торцов при поперечной подаче.

- Проходные упорные. Применяются для подрезания торцов, обработки заготовок ступенчатой формы. Для изготовления применяют твердосплавные напайки.

- Расточные. Державки применяют для расширения диаметра отверстий, которые были сделаны с помощью сверла.

Растачивание и калибровка выполняется в несколько проходов: сначала на торце создают ступени, затем – ступени срезают.

Растачивание и калибровка выполняется в несколько проходов: сначала на торце создают ступени, затем – ступени срезают. - Подрезные. Используют для обработки ступеней и уступов, подрезания торцов под прямым углом, обработки внешней стороны цилиндрических заготовок.

- Отрезные. Главная их задача – резание, разделение заготовок. Также с их помощью создают канавки и пазы

- Фасонные. Используют для обработки деталей сложной формы. По сути, это расточка по индивидуальным задачам. С помощью фасонных резцов также можно вытачивать канавки.

- Фасочные. Название говорит само за себя. Резцы применяют для снятия фасок.

- Канавочные. Державки используют для создания канавок на металлической заготовке.

- Резьбовые. Резцы применяют для нарезания внешней или внутренней резьбы.

Помимо основных видов резцов по металлу (https://tkt-spb.ru/katalog/rezcy), выделяют инструмент для обработки глухих и сквозных отверстий, специальные антивибрационные решения.

№16

Читать или подписаться Первый месяц бесплатно От 120 руб

Читайте также

различных типов токарных инструментов для токарной обработки с ЧПУ

Если в вашем наборе токарных инструментов есть серия режущих инструментов, вы можете выполнять большую работу на токарном станке. Для того, чтобы получить больше пользы от станка, необходимо разобраться в различных типах токарных инструментов, выполняющих различные операции.

Таким образом, эта статья познакомит вас с тем, что вы можете использовать в проектах обработки. В этой статье в основном рассказывается о знании инструментов токарных станков, чтобы вы могли понять различные типы токарных инструментов и как использовать различные токарные инструменты с ЧПУ.

Что такое ЧПУ Токарный станок Инструмент? Токарный инструмент — это инструмент с режущей частью, используемый для токарной обработки с ЧПУ. Токарные инструменты являются одними из наиболее широко используемых инструментов при фрезеровании с ЧПУ. Рабочая часть токарного инструмента — это часть, которая образует и обрабатывает стружку, включая режущую кромку, конструкцию для разрушения или скручивания стружки, пространство для удаления или хранения стружки и прохождение смазочно-охлаждающей жидкости.

Токарные инструменты являются одними из наиболее широко используемых инструментов при фрезеровании с ЧПУ. Рабочая часть токарного инструмента — это часть, которая образует и обрабатывает стружку, включая режущую кромку, конструкцию для разрушения или скручивания стружки, пространство для удаления или хранения стружки и прохождение смазочно-охлаждающей жидкости.

Токарные инструменты в основном делятся на три категории: материалы, использование и методы подачи. Различные категории и соответствующие им токарные инструменты описаны ниже.

Классификация по материалуЭто классификация материалов, используемых в токарных станках. Ниже приведены распространенные типы токарных станков, классифицированные в зависимости от типа материала.

Высокий – Инструмент из быстрорежущей стали Токарный инструмент, режущая кромка которого изготовлена из быстрорежущей стали и может непрерывно шлифоваться. Поэтому они идеально подходят для черновой и получистовой обработки.

Поэтому они идеально подходят для черновой и получистовой обработки.

Полотно изготовлено из цементированного карбида и используется для резки чугуна, цветных металлов, пластмасс, химических волокон, графита, стекла, камня и обычной стали. Его также можно использовать для резки труднообрабатываемых материалов, таких как жаропрочная сталь, нержавеющая сталь, быстрорежущая сталь и инструментальная сталь.

Алмаз B ladeАлмаз – очень твердый и износостойкий материал. Он имеет низкий коэффициент трения, высокий модуль упругости, высокую теплопроводность и низкий коэффициент теплового расширения. Поэтому токарные инструменты с алмазными режущими кромками идеально подходят для прецизионной обработки хрупких, износостойких, податливых и твердых материалов (таких как графит).

Другие материалы Режущие кромки этих типов токарных инструментов изготовлены из других материалов, таких как кубический нитрид бора и керамика. Поэтому они идеально подходят для черновой обработки и резки твердых сплавов.

Поэтому они идеально подходят для черновой обработки и резки твердых сплавов.

Это классифицирует токарные инструменты в соответствии с их функциями. Ниже приведены распространенные типы токарных инструментов, классифицированные в зависимости от их использования.

Токарный инструментТокарный инструмент используется для удаления материала с заготовки. Обычно существует два типа токарных инструментов: инструменты для черновой обработки и инструменты для чистовой обработки.

Инструменты для чернового точения используются для удаления большей части заготовки за короткое время. У них отшлифованные углы резания, которые позволяют производить разборку, и они могут выдерживать максимальное давление резания.

Инструмент для чистовой токарной обработки — это инструмент для токарной обработки, используемый для удаления мелких деталей заготовки. Уголок шлифуется, и, судя по его названию, конечный продукт имеет гладкую и аккуратную поверхность.

Уголок шлифуется, и, судя по его названию, конечный продукт имеет гладкую и аккуратную поверхность.

Расточный инструмент используется для увеличения отверстий. Если вы хотите увеличить существующее отверстие, вам нужно использовать борштангу. Расточной оправкой можно легко засверлить уже просверленное отверстие и расширить его диаметр. Он может быстро расширить отверстие и обработать его до нужного размера, чтобы правильно установить другие компоненты.

Инструмент для снятия фасокИнструмент для снятия фасок — это токарные инструменты, используемые для формирования канавок на деталях. Его также можно использовать для создания ровных или опасных кромок на заготовке.

Накатной инструмент Накатной инструмент используется для изготовления токарных деталей с накаткой. Они используются в качестве ручек для ручек путем создания или штамповки узоров на круглых поперечных сечениях, а также обычно создаются на крепежных элементах, таких как гайки. Инструмент для накатки разработан по определенному шаблону.

Инструмент для накатки разработан по определенному шаблону.

Отрезной инструмент относится к инструменту с узким лезвием, используемому для точения, строгания или разрезания заготовки пополам, или определяется как инструмент, используемый для отделения заготовки от основной части обрабатываемой заготовки. Имеет различные формы изготовления.

Инструмент для нарезания резьбыИнструмент для нарезания резьбы подходит для нарезания резьбы на деталях токарных станков. Обычно существует две формы: нарезание внутренней резьбы и нарезание наружной резьбы. Нарезание наружной резьбы предполагает фиксацию заготовки в патроне или между двумя центрами. Однако при нарезании внутренней резьбы деталь зажимается в патроне, в то время как инструмент перемещается в патроне линейно, удаляя стружку с заготовки по мере прохождения заготовки.

Торцевой инструмент Торцевой инструмент используется для выполнения торцевых операций на токарном станке для разрезания плоскости, перпендикулярной оси вращения заготовки. Инструмент устанавливается в резцедержателе, опираясь на кронштейн токарного станка. Во время этого процесса торцевой инструмент будет подавать ось вращения детали вертикально.

Инструмент устанавливается в резцедержателе, опираясь на кронштейн токарного станка. Во время этого процесса торцевой инструмент будет подавать ось вращения детали вертикально.

Инструмент для нарезки канавок обычно представляет собой лезвие из цементированного карбида, закрепленное на специальном держателе инструмента. Он выполнен в виде лезвия с несколькими наконечниками. Обычно его шлифуют в соответствии с размером и формой, необходимыми для конкретной работы, включая нарезание канавок и другие задачи.

Формовочный инструментПри использовании на токарном станке формовочный инструмент делается плоским или круглым. Режущая кромка простого формовочного инструмента затачивается в форму канавки, выточки или резьбы, которую необходимо нарезать.

Классификация по структуре Цельный Режущая головка и режущий вал изготовлены из одного и того же материала, как правило, из быстрорежущей стали. Инструмент имеет хорошую жесткость и подходит для небольших токарных инструментов и инструментов для токарной обработки цветных металлов.

Инструмент имеет хорошую жесткость и подходит для небольших токарных инструментов и инструментов для токарной обработки цветных металлов.

Соединенные с помощью сварки, режущая головка и стержень изготовлены из разных материалов, а твердосплавное лезвие вставлено в стержень. Конструкция компактна, изготовление удобно. Подходит для всех видов токарных инструментов, особенно для небольших инструментов.

НакладнойМатериал режущей головки отличается от материала режущего бруса. Лезвие фиксируется на режущем брусе с помощью механического зажима, и его можно заменить, когда оно затупится. Это широко используемый инструмент для токарных станков с ЧПУ, и держатель инструмента можно использовать повторно.

Токарные инструменты классифицируются по режиму подачи Описывает, как режущий инструмент обращен к заготовке, и направление, в котором токарный станок вращает заготовку. Поэтому по этому методу классификации токарные инструменты делятся на три типа: правосторонние, левосторонние и круглые головки.

Правосторонний токарный инструмент удаляет материал при его перемещении справа налево (требуется только вид сверху, при этом передняя поверхность остается вверху). Название «правосторонний инструмент» используется по аналогии с человеческой рукой. В правой руке большой палец представляет направление подачи инструмента. Поэтому основная режущая кромка инструмента расположена с левой стороны инструмента.

Левосторонний инструментВ отличие от правосторонних токарных инструментов, левосторонние инструменты удаляют материал при движении слева направо (вид сверху сохраняет видимость передней поверхности). В левой руке большой палец представляет направление подачи инструмента. Таким образом, главная режущая кромка инструмента находится с правой стороны инструмента

Инструмент с круглым концом Токарный инструмент с круглой головкой не имеет заднего переднего угла или угла наклона. Поэтому инструмент подается слева направо или справа на левый конец станины. Однако в некоторых случаях фреза с круглым наконечником может иметь меньший угол наклона. Из-за закругленных краев токарно-винторезный станок с круглой головкой широко используется при чистовой токарной обработке.

Поэтому инструмент подается слева направо или справа на левый конец станины. Однако в некоторых случаях фреза с круглым наконечником может иметь меньший угол наклона. Из-за закругленных краев токарно-винторезный станок с круглой головкой широко используется при чистовой токарной обработке.

Выбор токарного инструмента требует понимания определенных факторов, связанных с оборудованием. Ниже приведены очень важные факторы, которые необходимо учитывать при выборе токарного инструмента.

Тип материала Тип обрабатываемого материала является основным фактором, определяющим тип токарного инструмента, который вы можете использовать. Перед выбором токарного инструмента необходимо обратить внимание на следующие важные характеристики: твердость, износостойкость, ударная вязкость и жесткость. Эти атрибуты играют важную роль в типах токарных инструментов, которые вы можете использовать. Например, для чрезвычайно твердых материалов требуются твердосплавные или алмазные инструменты.

Например, для чрезвычайно твердых материалов требуются твердосплавные или алмазные инструменты.

Форма инструмента токарного станка также является еще одним фактором, который следует учитывать при выборе. Положение режущей кромки также определяет направление резания инструмента (правосторонний инструмент, левосторонний инструмент и инструмент с круглым концом).

Желаемая формаКаждый тип токарного инструмента, указанный в классификации, может привести к заданной форме. Следовательно, вы должны интегрировать требуемую форму в требуемый токарный инструмент. Из-за сложности большинства изделий с ЧПУ вам может потребоваться выбрать несколько токарных инструментов.

Подвести итоги Если вы не знакомы с процессами обработки с ЧПУ и токарной обработки с ЧПУ, могут возникнуть некоторые проблемы при выборе токарных инструментов. Если у вас есть проект, связанный с токарным станком, вы можете связаться с нами. У нас есть инженеры с многолетним опытом работы с ЧПУ и токарной обработки с ЧПУ. Они разбираются в различных типах токарных станков и их применении. Выберите нас, вы можете получить качественное отношение доставки.

У нас есть инженеры с многолетним опытом работы с ЧПУ и токарной обработки с ЧПУ. Они разбираются в различных типах токарных станков и их применении. Выберите нас, вы можете получить качественное отношение доставки.

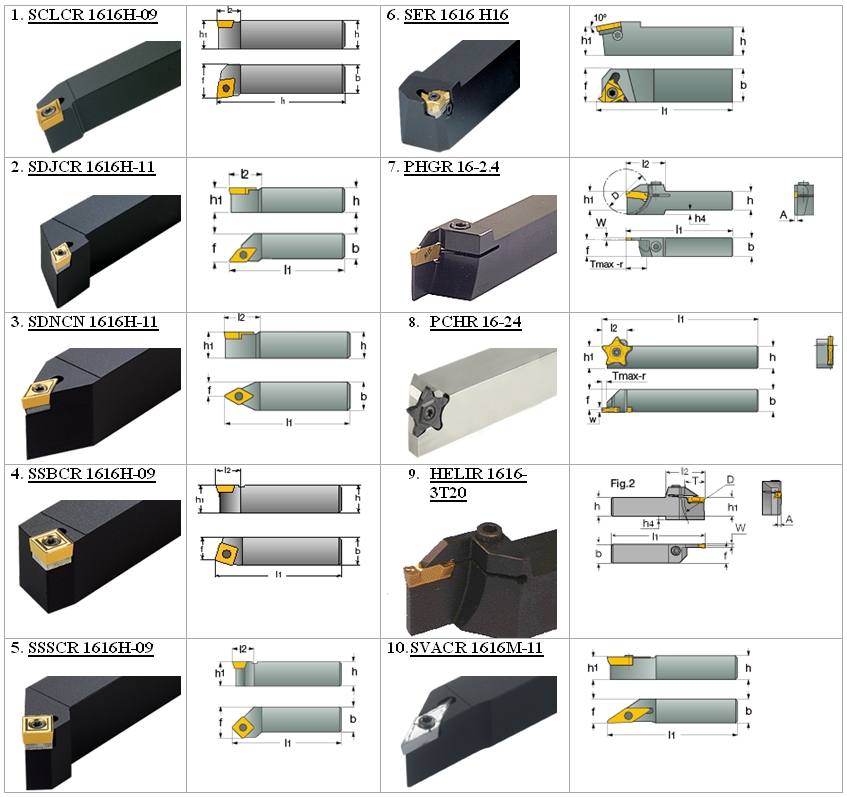

Знакомство с 10 типами режущих инструментов для токарных станков

9 апреля 2023 г. / Шейн / 4 минуты чтения

- Классификация по назначению

- Классификация по материалу токарного инструмента

Классификация по назначению

Руководство по изготовлению инструментов и прецизионной обработке…

Пожалуйста, включите

JavaScript Руководство по изготовлению инструментов и прецизионной обработке

Существует много видов токарных инструментов, которые можно разделить на:

Цилиндрический токарный инструмент:

В зависимости от основного угла отклонения существует 95 градусов (для получистовой и чистовой обработки внешнего круга и торца), 45 градусов (для внешнего круга и торца, в основном для черновой обработки), 75 градусов (в основном для черновой обработки наружной окружности), 93 градуса (в основном для профилирования чистовая) и 90 градусов (для чернового и чистового точения внешнего круга).

Инструмент для нарезания канавок:

Токарный инструмент для нарезания наружных канавок в основном используется для нарезания и нарезания канавок по внешней окружности, а токарный инструмент для нарезания внутренних канавок в основном используется для обработки внутренних канавок

Инструмент для точения резьбы:

Инструмент для точения резьбы подразделяется на два типа: инструмент для точения наружной резьбы и инструмент для точения внутренней резьбы. Инструменты для точения наружной резьбы используются для обработки наружной резьбы, а инструменты для токарной обработки внутренней резьбы используются для обработки внутренней резьбы.

Инструмент для точения наружной резьбы

Инструмент для точения внутренней резьбы

Инструмент для точения внутренней резьбы:

В основном используется для обработки внутренних отверстий

В соответствии со структурой он делится на:

Цельный тип: Основной корпус инструмента цельного типа состоит из одной детали и не делится. Это позволяет легко затачивать острые режущие кромки, а инструмент обладает хорошей жесткостью.

Это позволяет легко затачивать острые режущие кромки, а инструмент обладает хорошей жесткостью.

Подходит для небольших токарных инструментов и инструментов для токарной обработки цветных металлов.

Связанное чтение: Черные и цветные металлы

Тип сварки: соединен методом сварки и разделен на головку инструмента и стержень инструмента.

Имеет компактную структуру и удобное изготовление.

Подходит для всех видов токарных инструментов, особенно для небольших инструментов.

Тип станочного зажима: лезвие фиксируется на инструментальной балке с помощью механического держателя. Лезвие можно заменить после затупления.

Широко используемый инструмент для токарных станков с ЧПУ. Панель инструментов используется повторно.

Специальный тип: , например, составная фреза, демпфирующая фреза и т. д.

Инструмент из быстрорежущей стали:

Изготовлен из быстрорежущей стали и может непрерывно полироваться, что делает его универсальным инструментом для черновой и получистовой обработки.

Лезвие из цементированного карбида подходит для резки различных материалов, включая чугун, цветные металлы, пластик, химическое волокно, графит, стекло, камень и обычную сталь. Он также способен резать сложные материалы, такие как огнеупорная сталь, нержавеющая сталь, высокопрочная сталь и инструментальная сталь.

Алмаз:

Лезвие покрыто алмазом, который обладает такими преимуществами, как высокая твердость и износостойкость, низкий коэффициент трения, высокий модуль упругости, высокая теплопроводность, низкий коэффициент теплового расширения и низкое сродство с не- металлические материалы. Он подходит для прецизионной обработки хрупких и твердых неметаллических материалов, таких как графит, материалы с высокой износостойкостью, композиты, алюминиевый сплав с высоким содержанием кремния и другие пластичные материалы из цветных металлов.

Другие материалы

: Такие инструменты, как кубический нитрид бора и керамические режущие инструменты, разрабатываются для черновой и прерывистой обработки высокотвердого легированного чугуна.

Требования к монтажу четырехстанционного упора для инструмента

1. Вершина токарного резца должна находиться на той же высоте, что и центр вращения заготовки.

Распространенные методы установки кончика инструмента на высоту центра: На первом этапе при установке токарного инструмента убедитесь, что кончик инструмента равен верхней части задней бабки. Вторым шагом является выполнение пробного пропила на торце.

2. Длина токарного инструмента, выступающего из держателя инструмента, должна быть соответствующей.

Токарный резец крепится на резцедержателе. Как правило, длина от держателя инструмента в 1-1,5 раза больше толщины инструментальной планки, и она не должна быть слишком большой. Если удлинение чрезмерно, жесткость инструментальной балки ухудшится, что сделает ее склонной к вибрации во время резания.

3. Калибровочный блок токарного инструмента токарного станка с ЧПУ должен быть плоским, и чем меньше число, тем лучше.

Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки. Обозначает точность некоторых параметров резцов.

Обозначает точность некоторых параметров резцов.

Растачивание и калибровка выполняется в несколько проходов: сначала на торце создают ступени, затем – ступени срезают.

Растачивание и калибровка выполняется в несколько проходов: сначала на торце создают ступени, затем – ступени срезают.