В большинстве стандартных систем допуски во всех К.

т. определяют на основе единицы допуска i, зависящей от номинального размера. Например, для гладких цилиндрических соединений единица допуска (в мкм) при размерах 1‒500 мм равна: i = 0,5 (в общесоюзной системе ОСТ), i = 0,45 + 0,001 (в международной системе ИСО), где d ‒ среднее значение номинальных размеров (в мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6, реже 1,25 или 2. В каждой системе допусков существует несколько К. т. Они обозначаются порядковыми номерами. Обычно номер К. т. возрастает с увеличением допусков. Например, в системе допусков ОСТ для цилиндрических соединений при размерах от 1 до 500 мм имеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 ‒ для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО ‒ 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,…, 16.

К. т. устанавливаются на некоторые изделия в целом. В этом случае на машину, прибор или узел разрабатывают стандарты, в которых определяют допуски основных эксплуатационных показателей, а также др. свойств изделия, влияющих на точность его работы. Например, К. т. металлорежущего станка определяют отклонения размеров и геометрической формы поверхностей деталей, обработанных на этом станке, а также предельные погрешности базирующих поверхностей станка, предельные погрешности взаимного перемещения рабочих органов станка и т.п.; К. т. подшипников качения ‒ предельные погрешности вращения подшипников, а также точность выполнения их монтажных поверхностей.

К. т. ‒ важная эксплуатационная, технологическая и экономическая характеристика изделия, определяющая степень приближения параметров изделия к их расчетным значениям. От К. т. зависят точность сборки, трудоёмкость и стоимость изготовления, выбор оборудования для обработки и контроля. К. т. может влиять на выбор материала изделия, его конструкцию и др. свойства.

Лит. см. при ст. Допуск.

М. А. Палей.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

Классы точности

В зависимости от требований, предъявляемых к тому или другому механизму, узлу, машине, их детали могут быть выполнены с различной степенью точности. Так, например, детали сельскохозяйственных машин можно изготовлять менее точно, чем детали токарных станков, которые изготовляются в свою очередь с меньшей

точностью, чем детали измерительных приборов. Иначе говоря, одна и та же посадка может быть выполнена с различной точностью.

Государственным стандартом в системе допусков для машиностроения предусмотрено 10 классов точности (для размеров от 1 до 500 мм).

Пять из них 1,2,2а, 3, За — более точные, имеющие наименьшие допуски; два класса — 4 и 5 — менее точные;

остальные три — 7, 8 и 9 (6-й класс в системе отсутствует) — имеют наибольшие допуски и предназначаются для несопрягаемых размеров.

Способы обработки деталей в зависимости от классов точности

Класс точности | Применение | Способы обработки | Посадки | Примечание | ||||

отверстий | валов | |||||||

2а | В ответственных сопряжениях весьма высокой точности {подшипники качения, шарики и ролики подшипников, детали точных измерительных машин и приборов) В машинах и механизмах, работающих на больших скоростях (детали станков, тракторных, автомобильных и авиационных двигателей, электромашин и т. д.) То же для малоответственных деталей автомобилей, тракторов, сельско- | Калибровка и доводка малых отверстии, хонингование, тонкая расточка, притирка и доводка больших отверстий Чистовое развертывание, точное чистовое шлифование, протягивание, прошивание и хонннгование Развертывание, протягивание, шлифование Расточка чистовым резцом, развертывание, шлифование – | Тонкое шлифование, притирка, доводка, полирование Точное чистовое шлифование, чистовая обточка Чистовое шлифование и обтачка Чистовая обточка | Прессовая 1 -я, 2-я, глухая, тугая, плотная, напряженная, скользящая и движения Все посадки, кроме прессовок 1- й и прессовой Глухая, тугая, напряжения, плотная и скользящая Прессовая 1-я, и широкоходовая | Высший из классов, применяемых в машиностроении Наиболее распространенный в машиностроении класс точности 2 | |||

Продолжение табл. 3 | ||||||||

Класс точности | Применение хозяйственных, текстильных машин и т. п | Способы обработки | Посадки | Примечание | ||||

| отверстий | валов |

|

| ||||

За | Для малоответственных деталей автомобилей, тракторов, сельскохозяйственных, текстильных машин и т. п. | Расточка резцом, черновое развертывание, шлифование | Чистовая обточка валов больших диаметров и шлифование малых диаметров | Скользящая |

| |||

4 | В сельскохозяйственном машиностроении, паровозо – и вагоностроении, в сопряжениях штампованных деталей и т. д. | Чистовая обточка | Прессовая скользящая, ходовая, широкоходовая, легкоходовая |

| ||||

5 | То же | То же | То же | Скользящая и ходовая |

| |||

7 | Для сопрягаемых де- | Горячая штамповка, | Ковка, штам- | Не ИМЕЮТ | По этим классам | |||

8 | талей не применяют | отливка в землю | повка, прокатка, |

| устанавливают до- | |||

Применяют только при изготовлении дета- |

| обдирка, отливка, отрезка |

| пуски на свободные (несопрягае- | ||||

9 |

|

|

| мые) размеры | ||||

Для определения, к какому классу точности относится та или иная посадка, у ее условного обозначения проставляется в виде индекса соответствующая цифра. Например, глухая посадка первого класса точности обозначается Г1; ходовая четвертого класса точности — Х4; прессовая 2-я третьего класса — Пр2з и т. д.

Только посадки второго класса точности не имеют цифрового обозначения; например обозначение Пр указывает на прессовую посадку второго класса точности;

обозначение Т — на тугую и т. д. Но посадки класса точности 2а, как и других классов, имеют условное обозначение и цифру; например тугая посадка класса точности 2а обозначается Т2а

Виды погрешности обработки. Понятие о случайных и систематических погрешностях.

Для правильного функционирования изделий необходимо чтобы назначались отклонения не только на размеры, но и на форму и расположение поверхностей.

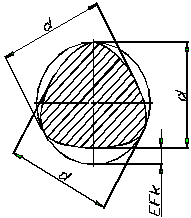

Под отклонением от правильной геометрической формы или расположения поверхности понимают отклонение реальной детали от номинальной, т.е. заданной чертежом: ∆=Аизм-Атреб.

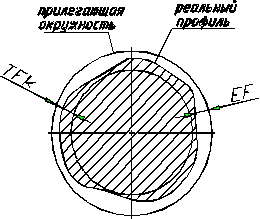

В основу нормирования положен принцип прилегающих прямых, окружностей, плоскостей, поверхностей и т.д.

Само отклонение оценивается наибольшим расстоянием от прилегающей поверхности до реальной по перпендикуляру.

Причины возникновения отклонений формы:

Овальность – износ посадочных поверхностей подшипников.

Огранка – бесцентровое шлифование.

Конусность – износ инструмента.

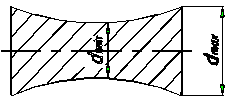

Бочкообразность – при обработке длинных тонких валов.

Седлообразность – при обработке коротких толстых валов.

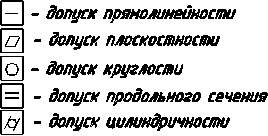

Обозначение отклонений формы и расположения поверхности.

А – нормальная точность – 60%Т

В – средняя точность – 40%Т

С – высокая точность – 25%Т

Допуск формы:

Допуск расположения:

Примеры:

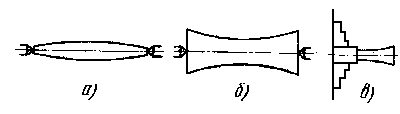

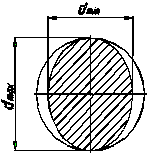

Отклонения формы цилиндрических поверхностей, их нормирование и примеры обозначения на чертежах допусков формы цилиндрических поверхностей.

Поперечное сечение:

Овальность Огранка Некруглость

Продольное сечение:

Конусообразность Бочкообразность Седлообразность

Классы точности – это… Что такое Классы точности?

средств измерений, обобщённая характеристика средств измерений, служащая показателем установленных для них государственными стандартами пределов основных и дополнительных погрешностей и др. параметров, влияющих на точность. Например, для концевых мер длины (См. Меры длины) К. т. характеризуют пределы допускаемых отклонений от номинального размера и влияние изменений температуры, а также допустимую непараллельность рабочих поверхностей и отклонение их от идеальной плоскости. Введение К. т. облегчает стандартизацию средств измерений и их подбор для измерений с требуемой точностью.Из-за разнообразия измеряемых величин и средств измерений нельзя ввести единый способ выражения пределов допускаемых погрешностей и единые обозначения К. т. Если пределы погрешностей выражены в виде приведенной погрешности (т. е. в процентах от верхнего предела измерений, диапазона измерений или длины шкалы прибора), а также в виде относительной погрешности (т. е. в процентах от действительного значения величины), то К. т. обозначают числом, соответствующим значению погрешности. Например: К. т. 0,1 соответствует погрешность 0,1%. Многие показывающие приборы (амперметры, вольтметры, манометры и др.) формируются по приведённой погрешности, выраженной в процентах от верхнего предела измерений. В этих случаях применяется ряд К. т.: 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0. При нормировании по относительной погрешности обозначение К. т. заключают в кружок.

Для гирь, мер длины и приборов, для которых предел погрешности выражают в единицах измеряемой величины, К. т. принято обозначать номером (1-й, 2-й и т.д. — в порядке снижения К. т.). При указании конкретного К. т. слово «точность» обычно опускается, например гири 3-го класса. Ряды К. т., их обозначения и соответствующие требования к средствам измерений включаются в стандарты (ГОСТ) на отдельные их виды.

Лит.: ГОСТ 13600—68. Государственная система обеспечения единства измерений. Средства измерений. Классы точности. Общие требования: Широков К. П. и Раинович С. Г., О классах точности средств измерений, «Измерительная техника», 1969, № 4.

К. П. Широков.

в машиностроении, характеристика точности изготовления изделия (детали, узла, машины или прибора), определяемая значениями Допусков, указанных в стандартах. К. т. могут быть установлены на отдельные геометрические параметры изделий, например на линейные размеры, углы, параметры зубчатых колёс и т.д., и на изделия в целом, например на металлорежущие станки (См. Металлорежущий станок), подшипники качения (См. Подшипник качения) и т.д. К. т. отдельных геометрических параметров являются составной частью стандартных систем допусков и посадок для типовых соединений в машиностроении, например гладких, резьбовых, конических, шлицевых, и, как правило, распространяются на допуски данного геометрического параметра в любых изделиях. В большинстве стандартных систем допуски во всех К. т. определяют на основе единицы допуска i, зависящей от номинального размера. Например, для гладких цилиндрических соединений единица допуска (в мкм) при размерах 1—500 мм равна: i = 0,5 i = 0,45

i = 0,45 (в международной системе ИСО), где d — среднее значение номинальных размеров (в мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6

(в международной системе ИСО), где d — среднее значение номинальных размеров (в мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6 мм имеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,…, 16.

мм имеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,…, 16.К. т. устанавливаются на некоторые изделия в целом. В этом случае на машину, прибор или узел разрабатывают стандарты, в которых определяют допуски основных эксплуатационных показателей, а также др. свойств изделия, влияющих на точность его работы. Например, К. т. металлорежущего станка определяют отклонения размеров и геометрической формы поверхностей деталей, обработанных на этом станке, а также предельные погрешности базирующих поверхностей станка, предельные погрешности взаимного перемещения рабочих органов станка и т.п.; К. т. подшипников качения — предельные погрешности вращения подшипников, а также точность выполнения их монтажных поверхностей.

К. т. — важная эксплуатационная, технологическая и экономическая характеристика изделия, определяющая степень приближения параметров изделия к их расчетным значениям. От К. т. зависят точность сборки, трудоёмкость и стоимость изготовления, выбор оборудования для обработки и контроля. К. т. может влиять на выбор материала изделия, его конструкцию и др. свойства.

М. А. Палей.

Класс точности — Википедия с видео // WIKI 2

Класс точности — обобщённая характеристика средств измерений, определяемая пределами допускаемых основных и дополнительных погрешностей, а также рядом других свойств, влияющих на точность осуществляемых с их помощью измерений.

Погрешность может нормироваться, в частности, по отношению к:

- результату измерения (по относительной погрешности)

- в этом случае, по ГОСТ 8.401-80 (взамен ГОСТ 13600-68), цифровое обозначение класса точности (в процентах) заключается в кружок.

- длине (верхнему пределу) шкалы измерительного прибора (по приведенной погрешности).

Для стрелочных приборов принято указывать класс точности, записываемый в виде числа, например, 0,05 или 4,0. Это число дает максимально возможную погрешность прибора, выраженную в процентах от наибольшего значения величины, измеряемой в данном диапазоне работы прибора. Так, для вольтметра, работающего в диапазоне измерений 0—30 В, класс точности 1,0 определяет, что указанная погрешность при положении стрелки в любом месте шкалы не превышает 0,03 В.

Относительная погрешность результата, полученного с помощью указанного вольтметра, зависит от значения измеряемого напряжения, становясь недопустимо высокой для малых напряжений. При измерении напряжения 0,5 В погрешность составит 60 %. Как следствие, такой прибор не годится для исследования процессов, в которых напряжение меняется на 0,1—0,5 В.

Обычно цена наименьшего деления шкалы стрелочного прибора согласована с погрешностью самого прибора. Если класс точности используемого прибора неизвестен, за погрешность s прибора всегда принимают половину цены его наименьшего деления. Понятно, что при считывании показаний со шкалы нецелесообразно стараться определить доли деления, так как результат измерения от этого не станет точнее.

Следует иметь в виду, что понятие класса точности встречается в различных областях техники. Так, в станкостроении имеется понятие класса точности металлорежущего станка, класса точности электроэрозионных станков (по ГОСТ 20551).

Обозначения класса точности могут иметь вид заглавных букв латинского алфавита, римских цифр и арабских цифр с добавлением условных знаков. Если класс точности обозначается латинскими буквами, то класс точности определяется пределами абсолютной погрешности. Если класс точности обозначается арабскими цифрами без условных знаков, то класс точности определяется пределами приведённой погрешности и в качестве нормирующего значения используется наибольший по модулю из пределов измерений. Если класс точности обозначается арабскими цифрами с галочкой, то класс точности определяется пределами приведённой погрешности, но в качестве нормирующего значения используется длина шкалы. Если класс точности обозначается римскими цифрами, то класс точности определяется пределами относительной погрешности.

Аппараты с классом точности 0,5 (0,2) проходят метрологические испытания с 5 % загрузки, а 0,5s (0,2s) уже с 1 % загрузки.[1]

Энциклопедичный YouTube

1/3

Просмотров:34 500

15 264

18 981

✪ Физические величиы Измерение физических величин Точность и погрешность измерений

✪ Урок 3. Погрешность прямых измерений

✪ Погрешность измерений ➽ Физика 7 класс ➽ Видеоурок

См. также

Примечания

Ссылки

Эта страница в последний раз была отредактирована 23 июля 2020 в 05:47.

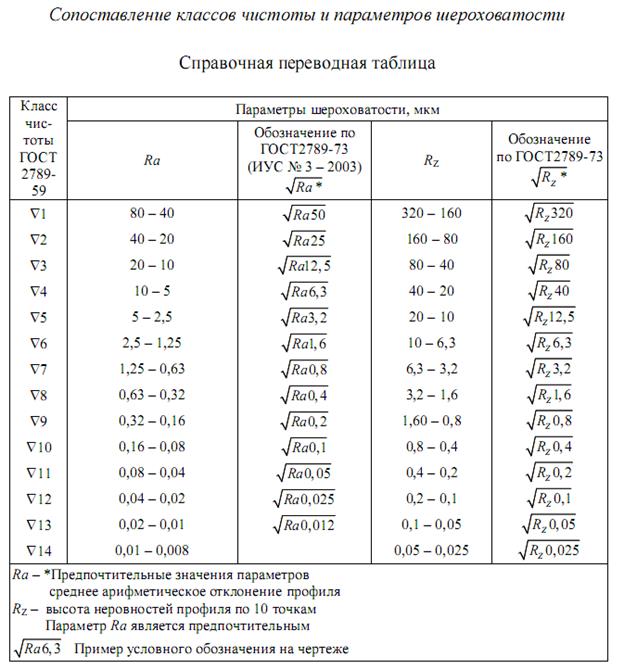

Эта страница в последний раз была отредактирована 23 июля 2020 в 05:47.Чтобы достичь заданной точности размеров детали и установить при контроле, действительно ли получен заданный размер, необходимо обеспечить при обработке надлежащий класс шероховатости поверхности.

Необходимая точность обработки, отвечающая требованиям заданного класса точности, достигается на различных станках разными способами.

Точность выполнения размеров определяется квалитетами (в системе ОСТ – классы точности). Квалитет (по стандартам СЭВ – Совет Экономической Взаимопомощи) показывает относительную точность изготовления детали.

В зависимости от величины допуска на размер установлено 19 квалитетов точности (IT01, IT0, IT1, IT2. IT17; IT – Intеrnational Tolerance – международный допуск). IT8 – допуск системы по 8 квалитету ISO (ISO – международная организация по стандартизации).

Практикой определены взаимосвязи между видами обработки и шероховатостью поверхности. Так, например, установлено, что средняя высота неровностей не должна превышать 10-25% от допуска на обработку. Это позволило установить достижимую шероховатость поверхности для различных видов обработки, а с учётом затрат при любом другом способе обработки – и экономически достижимую шероховатость поверхности.

Различные методы обработки по-разному влияют на качество поверхности.

Таблица 1. Характеристики точности и качества, характерные для различных способов обработки резанием

| № п/п | Вид обработки | Точность размеров формы | Качество поверхности |

| квалитет | степень точности | Rа мкм | |

| Доводка | 3-4 | 0,08-0,01 | |

| Суперфиниширование | 3-4 | 0,16-0,01 | |

| Хонингование | 3-4 | 0,63-0,01 | |

| Полирование | Предшествующ. | Пр.обработка | 0,63-0,02 |

| Тонкое точение – строгание – шлифование – фрезерование – растачивание | 5-6 | 5-6 6-7 3-4 6-7 5-6 | 1,25-0,32 6,3-1,2 0,63-0,16 1,6 1,25-0,32 |

| Чистовое шлифование – фрезерование – точение -растачивание – строгание -развертывание – зенкерование | 5-6 6-7 5-6 5-7 6-7 | 6-7 8-9 8-9 6-7 9-10 | 1,25-0,63 6,3-3,2 10-1,25 5-2,5 6,3-3,2 1,25-0,32 6,3-3,2 |

| Черновое точение – шлифование – растачивание – сверление – зенкерование – развертывание – фрезерование – строгание – долбление | 9-10 7-9 7-9 11-13 10-11 7-9 | 6-7 9-10 13-15 8-10 7-9 9-10 9-10 9-10 | 40-20 2,5-1,25 80-50 25-5 25-12,5 2,5-1,25 50-25 25-12,5 25-12,5 |

| Сверление по кондуктору | 11-12 | 8-9 | 25-6,3 |

| Координатное растачивание | 4-5 | 1,25-0,32 | |

| Нарезание резьбы: метчиком (плашкой) резцом фрезой | 10-5 5-1,25 5-1,6 |

Для достижения заданного взаимного расположения поверхностей, формы и размеров деталей, их шероховатости и физико-механических свойств при производстве машиностроительной продукции применяют различные методы обработки: резание лезвийным и абразивным инструментами; поверхностное пластическое деформирование; электрофизические, электрохимические и другие методы. По мере приближения размера обрабатываемой поверхности к заданному размеру по чертежу обработка заготовки может быть нескольких видов: обдирочная, черновая, получистовая, чистовая, тонкая, отделочная.

Обдирочная обработка применяется для крупных поковок и отливок 16-18-го квалитетов точности. Она уменьшает погрешности формы и пространственных отклонений грубых заготовок, обеспечивая 15-16-й квалитеты точности, шероховатость поверхности Ra больше 100 мкм.

Черновая обработка выполняется в большом диапазоне точности (12-16-й квалитеты). Шероховатость поверхности Ra = 100-25 мкм.

Получистовая обработка применяется для заготовок, к точности которых предъявляются повышенные требования. Этот вид обработки обеспечивает 11-й, 12-й квалитеты точности. Шероховатость поверхности

Ra = 50,0-12,5 мкм.

Чистовая обработка применяется как окончательный вид обработки для тех заготовок, заданная точность которых укладывается в точность, достигаемую чистовой обработкой (8-11-й квалитеты). Шероховатость поверхности обеспечивается в пределах Ra = 12,5-2,5 мкм.

Тонкая обработка применяется для окончательного формирования поверхностей детали и при малых операционных припусках. Шероховатость поверхности находится в пределах значений Ra = 2,5-0,63 мкм.

Отделочная (финишная) обработка используется для получения требуемой шероховатости поверхности детали на точность обработки влияния почти не оказывает. Выполняется, как правило, в пределах допуска предшествующей обработки. Отделочная обработка обеспечивает получение шероховатости поверхности Ra = 0,63-0,16 мкм.

В современном машиностроении наиболее распространены обработка заготовок лезвийным и абразивным инструментами, которые формируют точность и качество поверхностей деталей. Лезвийным инструментом из сверхтвердых материалов можно обрабатывать заготовки с твердостью до 45 HRC, а абразивным инструментом целесообразно выполнять обработку металлов с более высокой твердостью.

Обработка лезвийным инструментом используется как процесс чистовой и тонкой обработки: тонкое точение, тонкое фрезерование, тонкое развертывание, протягивание, прошивание.

Сущность тонкого точения заключается в снятии стружки малого по толщине сечения при больших скоростях резания (100-1000 м/мин): для чугунных заготовок скорость резания составляет 100-150 м/мин; для стальных – 150-250 м/мин; для цветных сплавов – до 1000 м/мин. Подача устанавливается для предварительного хода – 0,15 мм/об, а для окончательного – 0,01 мм/об. Глубину резания принимают 0,2-0,3 и 0,05-0,01 мм соответственно.

Малые по толщине сечения стружки не вызывают больших усилий резания и значительных деформаций технологической системы СПИД, что обеспечивает 6-8-й квалитеты точности (при обработке цветных металлов и сплавов – 5-6-й квалитеты). Шероховатость поверхности у заготовок из черных металлов Ra = 2,50-0,63 мкм; цветных металлов – Ra = 0,32-0,16 мкм.

Тонкое точение применяется перед хонингованием, суперфинишированием, полированием и выполняется на высокооборотных станках (10-15 тыс. мин -1 ). Радиальное биение шпинделя не должно превышать 0,005 мм. Все вращающиеся детали должны быть точно отбалансированы.

Резцы оснащаются твердыми сплавами, алмазом, эльбором и другими режущими материалами с высокой износостойкостью. Тонкое обтачивание обеспечивает допуск размеров 5-80 мкм, овальность и конусообразность не более 3 мкм.

Тонкое фрезерование осуществляется преимущественно торцовыми фрезами при обработке плоских поверхностей. Фрезу устанавливают с уклоном 0,0001, чтобы исключить контакт с поверхностью зубьев, не участвующих в резании. При тонком фрезеровании снимается припуск 0,2-0,5 мм, а отклонение от плоскостности на 1 м длины составляет 0,02-0,04 мм. Шероховатость поверхности Ra= 2,5-0,63 мкм.

Тонкое развертывание обеспечивает высокую точность и малую шероховатость, однако не исправляет положения оси обрабатываемого отверстия, поскольку снимает равномерный припуск по всей поверхности. Тонкое развертывание обеспечивает точность, соответствующую 5-7-му квалитетам, Ra = 1,25-0,63 мкм, и чаще всего выполняется после сверления и зенкерования или чернового и чистового растачивания отверстий.

Протягивание применяется для обработки внутренних и наружных поверхностей. При чистовом протягивании цилиндрических отверстий обеспечивается точность 6-9-го квалитетов (шероховатость поверхности

Ra = 2,50-0,63 мкм), протягивание наружных поверхностей обеспечивает точность 11-го

Учет всех нормируемых метрологических характеристик средств измерений – сложная и трудоемкая процедура, проводимая только при измерениях очень высокой точности, характерных для метрологической практики. В обиходе и на производстве такая точность не рациональна. Поэтому для средств измерений, используемых в повседневной практике, принято деление по точности на классы.

Класс точности средств измерений – обобщенная характеристика данного типа средств измерений, как правило, отражающая уровень их точности, выражаемая пределами допускаемых основной и дополнительной погрешностей, а также другими характеристиками, влияющими на точность.

Например, класс точности концевых мер длины характеризует близость их размера к номинальному, допускаемое отклонение от плоскопараллельности, а также притираемость и стабильность; класс точности вольтметров характеризует пределы допускаемой основной погрешности и допускаемых изменений показаний, вызываемых внешним магнитным полем и отклонением от нормальных значений температуры, частоты переменного тока и некоторых других величин.

Класс точности дает возможность судить о том, в каких пределах находится погрешность средств измерений одного типа, но не является непосредственным показателем точности измерений, выполняемых с помощью каждого из этих средств. Они удобны для сравнительной оценки качества СИ, их выбора, международной торговли. Но по ним трудно установить градацию СИ по точности, у которых нормируется комплекс метрологических характеристик. Устанавливаются по ГОСТ 8.401 – 80 «ГСИ. Классы точности средств измерений. Общие положения».

Классы точности конкретных типов СИ устанавливаются стандартами, содержащими технические требования к средствам измерений.

СИ с двумя или более диапазонами измерений одной и той же физической величины допускается присваивать два или более класса точности. СИ, предназначенным для измерения двух или более физических величин, допускается присваивать различные классы точности для каждой измеряемой величины (например, цифровой вольтметр – омметр имеет два класса точности).

С целью ограничения номенклатуры СИ по точности для СИ конкретного типа устанавливают ограниченное число классов точности.

Классы точности цифровых измерительных приборов со встроенными вычислительными устройствами для обработки результатов измерений устанавливают без учета режима обработки.

Присваивается класс по результатам приемочных испытаний и может понижаться по результатам поверки.

Основой для присвоения измерительным приборам того или иного класса точности является допускаемая основная погрешность и способ ее выражения. Пределы допускаемой основной погрешности выражают в форме приведенной, относительной или абсолютной погрешностей. Форма зависит от характера изменения погрешностей в пределах диапазона измерений, а также от условий применения и назначения средств измерений конкретного вида.

Метрологические характеристики, определяемые классом точности, нормируются следующим образом:

– в форме приведенных погрешностей – если границы погрешностей можно получить практически неизменными в пределах диапазона измерений;

– в форме относительных погрешностей – если указанные границы нельзя полагать постоянными;

– в форме абсолютных погрешностей (т.е. в единицах измеряемой величины или в делениях шкалы СИ) – если погрешность результатов измерений в данной области измерений принято выражать в единицах измеряемой величины или в делениях шкалы. Например, для мер массы или длины.

Если границы абсолютных погрешностей можно полагать практически неизменными, то пределы допускаемых погрешностей имеют вид:

Dn = ±а.

Если границы относительных погрешностей можно полагать практически неизменными:

dn =  = q.

= q.

Если границы абсолютных погрешностей можно полагать изменяющимися практически линейно:

Dn = ±(a + вхn),

Тогда для относительных погрешностей:

или

или  ,

,

где Dn – пределы допускаемой абсолютной основной погрешности выраженной в единицах измеряемой величины на входе (выходе) или условно в делениях шкалы; хn – значение измеряемой величины на входе (выходе) СИ или число делений, отсчитываемых по шкале; а, в – положительные числа, не зависящие от хn; dn – пределы допускаемой относительной основной погрешности, %;

q – отвлечённое число, выбираемое из ряда; Хк – больший (по модулю) из пределов измерений; c, d – положительные числа, выбираемые из ряда:  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  (где n = 1; 0; –1; –2 и т.д.).

(где n = 1; 0; –1; –2 и т.д.).

c = в + d;

d =  ;

;

Указание только абсолютной погрешности не позволяет сравнивать между собой по точности приборы с разными диапазонами измерений. Поэтому для электрических измеряемых приборов, манометров, приборов измерения физико-химических величин и др. устанавливаются пределы допускаемой приведённой погрешности:

g =  = ±р, %

= ±р, %

где XN – нормирующее значение, выраженное в единицах Dn; р – отвлечённое положительное число, выбираемое из выше приведенного ряда.

Нормирующее значение XN выбирают в зависимости от вида и характера шкалы прибора. Если прибор имеет равномерную шкалу и нулевая отметка находится на краю шкалы или вне её, то за XN принимают конечное значение шкалы. Для таких же приборов, но с нулевой отметкой внутри шкалы, XN равно сумме конечных значений рабочей части шкалы (без учёта знаков). Когда прибор предназначен для измерения отклонения измеряемой величины от номинального значения, за нормирующее значение шкалы принимают это номинальное значение. Если шкала нелинейна (гиперболическая, логарифмическая), то XN равно длине шкалы. Для СИ физической величины, для которых принята шкала с условным нулём, XN устанавливают равным модулю разности пределов измерений. Например для милливольтметра термоэлектрического термометра с пределами 200 и 600°С XN = 400°С. Для частотомеров с диапазоном измерений 45 – 55 Гц и номинальной частотой 50Гц XN = 50Гц.

Пределы допускаемых погрешностей должны быть выражены не более чем двумя значащими цифрами, причем погрешность округления при вычислении пределов должна быть менее 5%.

I

Кла́ссы то́чности

средств измерений, обобщённая характеристика средств измерений, служащая показателем установленных для них государственными стандартами пределов основных и дополнительных погрешностей и др. параметров, влияющих на точность. Например, для концевых мер длины (См. Меры длины) К. т. характеризуют пределы допускаемых отклонений от номинального размера и влияние изменений температуры, а также допустимую непараллельность рабочих поверхностей и отклонение их от идеальной плоскости. Введение К. т. облегчает стандартизацию средств измерений и их подбор для измерений с требуемой точностью.

Из-за разнообразия измеряемых величин и средств измерений нельзя ввести единый способ выражения пределов допускаемых погрешностей и единые обозначения К. т. Если пределы погрешностей выражены в виде приведенной погрешности (т. е. в процентах от верхнего предела измерений, диапазона измерений или длины шкалы прибора), а также в виде относительной погрешности (т. е. в процентах от действительного значения величины), то К. т. обозначают числом, соответствующим значению погрешности. Например: К. т. 0,1 соответствует погрешность 0,1%. Многие показывающие приборы (амперметры, вольтметры, манометры и др.) формируются по приведённой погрешности, выраженной в процентах от верхнего предела измерений. В этих случаях применяется ряд К. т.: 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0. При нормировании по относительной погрешности обозначение К. т. заключают в кружок.

Для гирь, мер длины и приборов, для которых предел погрешности выражают в единицах измеряемой величины, К. т. принято обозначать номером (1-й, 2-й и т.д. — в порядке снижения К. т.). При указании конкретного К. т. слово «точность» обычно опускается, например гири 3-го класса. Ряды К. т., их обозначения и соответствующие требования к средствам измерений включаются в стандарты (ГОСТ) на отдельные их виды.

Лит.: ГОСТ 13600—68. Государственная система обеспечения единства измерений. Средства измерений. Классы точности. Общие требования: Широков К. П. и Раинович С. Г., О классах точности средств измерений, «Измерительная техника», 1969, № 4.

К. П. Широков.

II

Кла́ссы то́чности

в машиностроении, характеристика точности изготовления изделия (детали, узла, машины или прибора), определяемая значениями Допусков, указанных в стандартах. К. т. могут быть установлены на отдельные геометрические параметры изделий, например на линейные размеры, углы, параметры зубчатых колёс и т.д., и на изделия в целом, например на металлорежущие станки (См. Металлорежущий станок), подшипники качения (См. Подшипник качения) и т.д. К. т. отдельных геометрических параметров являются составной частью стандартных систем допусков и посадок для типовых соединений в машиностроении, например гладких, резьбовых, конических, шлицевых, и, как правило, распространяются на допуски данного геометрического параметра в любых изделиях.

В большинстве стандартных систем допуски во всех К. т. определяют на основе единицы допуска i, зависящей от номинального размера. Например, для гладких цилиндрических соединений единица допуска (в мкм) при размерах 1—500 мм равна: i = 0,5  (в общесоюзной системе ОСТ), i = 0,45

(в общесоюзной системе ОСТ), i = 0,45  + 0,001 (в международной системе ИСО), где d — среднее значение номинальных размеров (в мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6

+ 0,001 (в международной системе ИСО), где d — среднее значение номинальных размеров (в мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6  , реже 1,25 или 2. В каждой системе допусков существует несколько К. т. Они обозначаются порядковыми номерами. Обычно номер К. т. возрастает с увеличением допусков. Например, в системе допусков ОСТ для цилиндрических соединений при размерах от 1 до 500 мм имеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,…, 16.

, реже 1,25 или 2. В каждой системе допусков существует несколько К. т. Они обозначаются порядковыми номерами. Обычно номер К. т. возрастает с увеличением допусков. Например, в системе допусков ОСТ для цилиндрических соединений при размерах от 1 до 500 мм имеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,…, 16.

К. т. устанавливаются на некоторые изделия в целом. В этом случае на машину, прибор или узел разрабатывают стандарты, в которых определяют допуски основных эксплуатационных показателей, а также др. свойств изделия, влияющих на точность его работы. Например, К. т. металлорежущего станка определяют отклонения размеров и геометрической формы поверхностей деталей, обработанных на этом станке, а также предельные погрешности базирующих поверхностей станка, предельные погрешности взаимного перемещения рабочих органов станка и т.п.; К. т. подшипников качения — предельные погрешности вращения подшипников, а также точность выполнения их монтажных поверхностей.

К. т. — важная эксплуатационная, технологическая и экономическая характеристика изделия, определяющая степень приближения параметров изделия к их расчетным значениям. От К. т. зависят точность сборки, трудоёмкость и стоимость изготовления, выбор оборудования для обработки и контроля. К. т. может влиять на выбор материала изделия, его конструкцию и др. свойства.

Лит. см. при ст. Допуск.

М. А. Палей.

Источник: Большая советская энциклопедия на Gufo.me

Значения в других словарях

- КЛАССЫ ТОЧНОСТИ — Средств измерений, обобщённая хар-ка средств измерений (мер, измерительных приборов), служащая показателем установленных для них гос. стандартами пределов осн. и дополнит. погрешностей и др. параметров, влияющих на точность. Напр. Физический энциклопедический словарь

- КЛАССЫ ТОЧНОСТИ — КЛАССЫ ТОЧНОСТИ — в машиностроении — применявшиеся в СССР характеристики точности изготовления деталей. Заменены квалитетами. Большой энциклопедический словарь

- Товары

- Клиенты

- Случаи использования

- Переполнение стека Публичные вопросы и ответы

- Команды Частные вопросы и ответы для вашей команды

- предприятие Частные вопросы и ответы для вашего предприятия

- работы Программирование и связанные с ним технические возможности карьерного роста

- Талант Нанимать технический талант

- реклама Связаться с разработчиками по всему миру

Учебник по точности и точности | София Learning

Ошибка означает отсутствие точности, точности или того и другого. Систематическая и грубая ошибка являются контролируемыми, случайная ошибка – нет. Знание типа ошибки может привести к решению.

Систематическая ошибка возникает в результате эксперимента и влияет на результат в одном направлении, вверх или вниз.

Полная ошибка возникает из-за необнаруженной ошибки, которая приводит к значительному отклонению измерения от среднего.Это измерение называется выбросом. Если это обнаружено, это называется ошибкой или случайностью, и эксперимент повторяется.

Случайная ошибка возникает в природе и влияет на результат в двух направлениях вверх и вниз.

Давайте посмотрим, как они выглядят в ваших наборах данных.

Случайная ошибка

Эти результаты показывают разброс данных выше и ниже линии. Поскольку данные «повсюду» (низкая точность) или выше и ниже линии, они классифицируются как случайные.Ученые не имеют возможности исправить случайную ошибку, поэтому мы сообщаем о ней как есть и сообщаем о ней со стандартными отклонениями и значениями R 2 , полученными из стандартных отклонений. На точность влияет, но точность сохраняется.

Систематическая ошибка

Этот график показывает систематическую ошибку в синей линии. Он постоянно находится над красной линией, показывая, что что-то не так. Когда эксперимент дает результат, который значительно выше или ниже измерения (низкая точность, высокая точность), требуется проверка на систематическую ошибку.Точность повреждена, точность нет.

Полная ошибка

Иногда в науке ты путаешься. Такое случается. Большую часть времени ученые замечают, пожимают плечами и повторяют эксперимент. Иногда они не замечают, это называется грубой ошибкой. Похоже на этот график, если есть только один. Хорошие регулярные, несколько линейные данные, а затем эта единственная точка, которую вы хотите, исчезнет.

Если вы не заметили, что что-то пошло не так, было бы нечестно не записывать выбросы.Статистически сложно объявить точку выбросом. Должно быть 3 стандартных отклонения от того, что должно быть, и это высокая планка. Иногда ученые имеют дело с этим, повторяя эту часть эксперимента и заменяя данные. Иногда они просто избавляются от этого. Эти повреждения точность и точность.

Таким образом, есть три типа ошибок, которые могут произойти.

Систематические – все немного вверх или немного вниз

Случайно – все немного вверх и немного вниз

Брутто – одна часть очень сильно вверх или очень вниз.

,Beyond Accuracy: точность и отзыв | от Will Koehrsen

Типичная кривая ROC показана ниже:

Кривая рабочих характеристик приемника (источник)Черная диагональная линия указывает случайный классификатор, а красные и синие кривые показывают две разные модели классификации. Для данной модели мы можем оставаться только на одной кривой, но мы можем двигаться вдоль кривой, регулируя наш порог для классификации положительного случая. Обычно, когда мы уменьшаем порог, мы движемся вправо и вверх по кривой.При пороговом значении 1,0 мы бы оказались в левом нижнем углу графика, поскольку мы не определяем точки данных как положительные, что приводит к отсутствию истинных положительных результатов и отсутствию ложных положительных результатов (TPR = FPR = 0). Снижая порог, мы идентифицируем больше точек данных как положительные, что приводит к большему количеству истинных положительных результатов, но также и к большему количеству ложных положительных результатов (увеличение TPR и FPR). В конце концов, при пороге 0,0 мы идентифицируем все точки данных как положительные и оказываемся в верхнем правом углу кривой ROC (TPR = FPR = 1.0).

Наконец, мы можем количественно определить кривую ROC модели, рассчитав общую площадь под кривой (AUC), метрику, которая находится в диапазоне от 0 до 1 с большим числом, что указывает на лучшую производительность классификации. На приведенном выше графике AUC для синей кривой будет больше, чем для красной кривой, а это означает, что синяя модель лучше сочетает в себе точность и отзыв. Случайный классификатор (черная линия) достигает AUC 0,5.

Мы рассмотрели несколько терминов, ни один из которых не является сложным сам по себе, но который в совокупности может быть немного подавляющим! Давайте сделаем краткий обзор, а затем рассмотрим пример, чтобы прочно обосновать новые идеи, которые мы узнали.

Четыре результата двоичной классификации

- Истинные позитивы: точек данных помечены как положительные, которые на самом деле являются положительными

- Ложные позитивы: точек данных помечены как положительные и фактически являются отрицательными

- Истинные негативы: данных точки, помеченные как отрицательные, которые фактически являются отрицательными

- Ложные отрицания: точек данных, помеченные как отрицательные, которые фактически являются положительными

Метрики отзыва и точности

- Напомним: способность модели классификации идентифицировать все соответствующие случаи

- Точность: способность модели классификации возвращать только релевантные экземпляры

- Балл F1: единичная метрика , сочетающая в себе отзыв и точность, используя среднее гармоническое значение

Визуализирующий отбор и точность

- Матрица путаницы: показывает Фактические и прогнозируемые метки из задачи классификации

- Кривая рабочих характеристик приемника (ROC): отображает истинную положительную скорость (TPR) в сравнении с ложной положительной скоростью (FPR) как функцию порога модели для классификации положительного

- Площадь под кривой (AUC): метрика для расчета общей эффективности классификационной модели на основе площади под кривой ROC

Нашей задачей будет диагностировать 100 пациентов с заболеванием, присутствующим в 50% населения в целом.Мы будем использовать модель «черного ящика», где мы вводим информацию о пациентах и получаем оценку от 0 до 1. Мы можем изменить порог для обозначения пациента как положительного (имеющего заболевание), чтобы максимизировать эффективность классификатора. Мы будем оценивать пороги от 0,0 до 1,0 с шагом 0,1, на каждом шаге вычисляя точность, отзыв, F1 и местоположение на кривой ROC. Ниже приведены результаты классификации на каждом пороге:

Результат модели на каждом порогеМы сделаем один пример расчета расчета отзыва, точности, истинно положительного показателя и ложноположительного значения при пороге 0.5. Сначала мы создаем матрицу путаницы:

Матрица путаницы для порогового значения 0,5Мы можем использовать числа в матрице для вычисления отзыва, точности и оценки F1:

.Точность и беглость: что такое большое дело?

Опубликовано 21 июня 2017 г.

Последнее обновление

Будучи преподавателем английского как иностранного, неотъемлемой частью является планирование уроков, которое, к сожалению, является неизбежным злом.В классе EFL есть много разных факторов, которые необходимо учитывать при составлении плана урока, наиболее подходящего для ваших учеников. Может быть сложно узнать, какие действия являются оптимальными для достижения целей вашего урока. Одно из соображений, которое часто сбивает нас с толку, – это когда мы должны сосредоточиться на точности или беглости. Итак, точность и беглость: в чем дело?

Когда вы думаете об этом, когда вы преподаете английский как иностранный язык, есть много шаров, которые нужно жонглировать. Вы должны хорошо понимать грамматику английского языка, понимать методики преподавания и теории обучения, хорошее представление о передовых практиках, когда речь идет об управлении классом, хорошую дозу творчества – не говоря уже о куче терпения.Поэтому неудивительно, что есть определенные аспекты работы, которые мы все еще можем найти загадочными.

Точность и беглость

Именно поэтому мы здесь!

Давайте посмотрим на разницу между точностью и беглостью в классе EFL – и почему это действительно важно – чтобы вы могли быть более уверенными в своих педагогических навыках, и вместе мы сможем покорить мир!

… или просто лучше учить, но что угодно.

Точность и беглость

Точность и беглостьЧто такое точность в классе EFL?

Точность означает, насколько правильно ученики используют языковую систему, в том числе грамматику, произношение и грамматику .

Другими словами, точность – это правильное использование времен, форм глаголов, словосочетаний и разговорных выражений, среди прочего.

Точность – это деятельность, которая будет сосредоточена на тщательности языковой конструкции, чтобы гарантировать, что языковой элемент выполнен на 100% точно – например, грамматические упражнения, заполнение пробелов, тренировки или заметки. Обычно это происходит на этапе контролируемой практики урока. В этих действиях не так много различий, поскольку есть правильный и неправильный ответ.

Для многих учащихся EFL точность считается очень важной, и считается, что одной из основных обязанностей преподавателя EFL является исправление ошибок и обеспечение высочайшего уровня точности. Однако, хотя, конечно, определенная степень точности необходима для всего общения, задачи в классе не должны быть направлены на более точные действия, чем беглость, потому что беглость так же важна.

Что такое беглость в классе EFL?

Свободное владение означает, насколько хорошо ученик передает смысл, а не сколько ошибок он совершает в грамматике, произношении и лексике .

Другими словами, легкость, с которой ученик может говорить, и то, насколько хорошо он может общаться без пауз или колебаний, без необходимости искать слова или фразы, без необходимости учитывать язык того, что он собирается сказать.

Важно отметить, что беглый человек не обязательно может быть на 100% точным, но в целом он все еще понятен.

Беглые занятия направлены не столько на то, как студенты общаются, а на то, что они общаются.Примерами беглых действий являются разговоры, ролевые игры, дебаты и проекты.

Так в чем же дело?

Во многих классах EFL этап свободной практики является последним в уроке. Большая часть времени урока посвящена представлению целевого языка и обеспечению того, чтобы учащиеся могли его правильно и точно выучить. Свободная тренировка затягивается, однако на уроке остается много минут. Из-за этого, если урок опаздывает или у учителя заканчивается время, именно эта стадия сокращается или даже сокращается полностью.

Это проблематично по ряду причин, не в последнюю очередь потому, что часто именно эта сцена нравится студентам больше всего. И почему бы и нет? Для них это возможность свободно говорить, не беспокоясь о своем языке. Вместо этого они могут сосредоточиться на содержании того, что они говорят, поэтому мы общаемся в первую очередь!

В то же время этот фокус на точность ошибочен, так как точность ни в коем случае не важнее, чем беглость. На самом деле, студент, который более беглый, чем точный, может быть более успешным в общении, чем тот, кто более точен, чем свободно.

Это связано с тем, что общение является гибкой концепцией, которая включает в себя более одного участника, и другой участник все еще может понимать связь, даже если уровень точности говорящего не очень высок.

Точность и беглость в классе EFL

Наши ученики хотят научиться говорить по-английски, чтобы общаться. И если мы сводим это к одной вещи, общение – это понимание. Чтобы получить все модное и техническое, коммуникативная компетентность – это возможность использовать словарь и грамматику и их правила соответствующим образом для передачи сообщения.Поэтому, хотя, конечно, существует необходимость в определенной степени точности, беглость может играть большую роль в эффективном общении.

На своих уроках EFL старайтесь не концентрироваться на точности в ущерб беглости речи. Выделите достаточно времени для беглой деятельности, и это включает время для адекватной подготовки со стороны ваших студентов. Вам все еще нужно подготовить задание, но вам не нужно давать им пошаговые инструкции о том, что они должны сказать. Если ваша деятельность является подходящей и актуальной для ваших учеников, это должно быть естественным для ваших учеников, так как у них будет цель для общения.

Разговорная деятельность

В классе, планируя речевую деятельность, подумайте, будете ли вы оценивать своих учеников на точность или беглость, и придерживайтесь этого решения. Если вы решите сосредоточиться на беглости речи, не останавливайте своих учеников, если они делают ошибки, но если вы стремитесь к точности, убедитесь, что ваши ученики выдают точный язык.

В двух словах, точность и беглость важны в классе, и нельзя жертвовать другим ради другого.

Это может показаться простым и логичным, но легко попытаться включить элементы точности и беглости в ваши уроки, часто в результате чего ваши ученики также не получают преимуществ от практики. Вместо этого убедитесь, что на ваших уроках есть возможности для обоих видов деятельности, чтобы ваши ученики получили лучшее из обоих миров и практиковались с точностью и беглостью.