Комбинированный деревообрабатывающий станок CWM-210-5/220 – Станки PROMA

- Описание

- Тех. характеристики

- Отзывы (0)

Описание

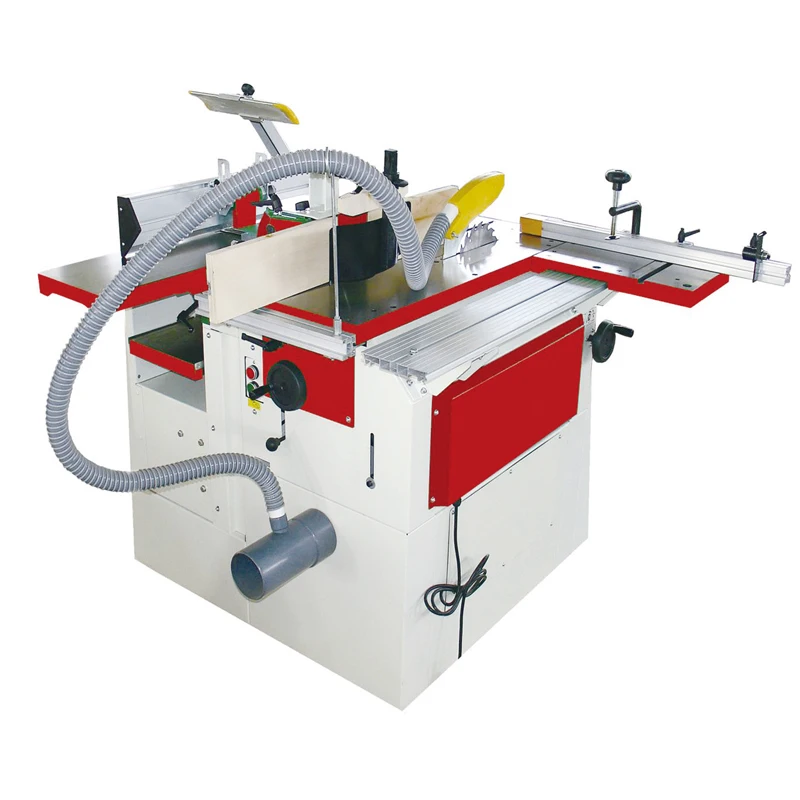

На производстве часто требуется выполнять самые разнообразные работы по дереву, но не всегда площадь цеха или мастерской позволяет установить много станков. Тогда на помощь может прийти универсальный многофункциональный станок CWM-210-5/220.

Работы, выполняемые на станке CWM-210-5/220

На этом устройстве можно выполнять огромный спектр работ:

- пиление продольное и под углом,

- торцевание,

- фугование,

- рейсмусование с автоподачей,

- фрезерование горизонтальным шпинделем,

- сверлильно-пазовальные работы на дополнительном подвижном столике.

Асинхронный двигатель 1,5кВт обеспечивает стабильную работу на всех наладках.

При своем небольшом весе, станок обладает надежной конструкцией: все столы и станина станка — литые. Дизайн и исполнение станка отвечают современным требованиям в станкостроении.

Преимущества станка многозадачного станка

Станок дает возможность наклонить пильной узел для более точного выполнения работ. У станка каретка большого размера с регулируемой линейкой. Устройство изготовлено с учетом всех необходимых мер безопасности.

Отличительные особенности комбинированного многофункционального станка CWM-210-5/220:

- регулируемая высота зубьев пилы над столом,

- наличие подвижной каретки для пиления с установленным прижимом и поворотной линейкой,

- регулируемый столик для продольного фрезерования горизонтальным шпинделем,

- регулируемый столик с прижимом для пазовальных и сверлильных работ,

- упорная регулируемая линейка для продольного пиления и фугования,

- регулируемый стол с удлинителем для рейсмусования,

- защитные кожухи и щитки для всего режущего инструмента, устанавливаемого на станке,

- режущий инструмент в комплекте: дисковая пила с т/с напайками, ножи для ножевого вала, фреза для фрезерования с устанавливаемыми сменными ножами, фреза для пазования.

- две аварийные кнопки.

Тех. характеристики

| Характеристики | Значение |

|---|---|

| Максимальная глубина строгания | 3 мм |

| Макс. ширина строгания | 200 мм |

| Минимальная длина заготовки | 150 мм |

| Максимальная диаметр пил.диска | 250 мм |

| Максимальная величина поперечного реза | 270 мм |

| Ширина реза между пилой и упорной линейкой | 70 мм |

| Диаметр пилы | 250 мм |

| Толщина пропускаемого материала | 6-60 мм |

| Максимальная ширина фрезерования | 40 мм |

| Скорость вращения | 3500 об/мин |

| Скорость автомат.подачи6, | 5 м/мин |

| Внешний диаметр фрезы | 74-104 мм |

Макс. диаметр сверления диаметр сверления |

12 мм |

| Макс. глубина сверления | 90 мм |

| Посадочный диаметр фрезы | 20 мм |

| Мощность двигателя | 1500 Вт |

| Электропитание | 220В/50Гц |

| Габаритные размеры, Д х Ш х В | 920 х 1310 х 970 мм |

| Масса нетто/брутто | 135/165 кг |

| Габариты упаковки: | 1120*700*570 мм |

| Строгальный стол | 210х850мм |

| Отрезной (пильный) стол | 150х600мм |

| Дополнительный стол (каретка) | 220х320мм |

| Долбёжный стол | 160х280мм |

Отзывы (0)

Вам также будет интересно…

Д-400 Станок деревообрабатывающий комбинированный. Паспорт, схемы, описание, характеристики

Производителем деревообрабатывающего комбинированного станка Д-400 является компания Техснаб, ООО, г. Иваново. Адрес сайта: http://tehsnabstanki.ru

Иваново. Адрес сайта: http://tehsnabstanki.ru

Компания “Техснаб” занимается разработкой и выпуском деревообрабатывающих станков с 1992 года.

Деревообрабатывающие станки Компании Техснаб

- Д-250 – станок делится на 2 независимых станка: Фуганок и рейсмусовый узел

- Д300 – базовый станок. Ширина фугования (рейсмусования): 310мм. Масса станка: 650 кг.

- Д-400 – базовый станок. Максимальная ширина фугования (рейсмусования): 410мм. Масса станка: 780 кг.

Д-400 станок деревообрабатывающий комбинированный. Назначение, область применения

Деревообрабатывающий комбинированный станок Д-400 предназначен для комплексной обработки столярных изделий и несложной мебели пилением, строганием (фугованием), фрезерованием с ручной подачей заготовки на предприятиях средней мощности.

При соответствующей наладке на станке Д-400 можно выполнять следующие виды обработки:

- строгание (фугование) по плоскости до 410 мм по ширине и до 4,3 мм в глубину за один проход;

- строгание по ребрам (кромке) под углом от 0 до 45°;

- рейсмусование одностороннее досок, брусьев с механической подачей до 320 мм по ширине и до 4,3 мм в глубину;

- сверление, изготовление продольных и поперечных пазов концевыми фрезами на сверлильно-пазовальном приспособлении.

- распиловку вдоль и поперек волокон доски толщиной до 80 мм при скорости подачи заготовки до 1,5 м/мин;

- распиловку вдоль волокон под углом от 0 до 45° с помощью линейки;

- распиловку плит, досок поперек волокон (торцевание) прямо и под углом с помощью торцовочной каретки;

- фрезерование фасонными фрезами до Ø180 мм;

- зарезание шипов фасонными фрезами с помощью каретки;

- криволинейное фрезерование фасонными фрезами по шаблону (копировальное устройство по заказу).

Строгальный шпиндель (ножевой вал):

Пильный шпиндель:

Фрезерный вертикальный шпиндель:

Особенности конструкции многофункционального станка Д-400

- Жесткая станина и литые чугунные столы снижают вибрацию и обеспечивают высокую точность обработки длительное время

- Привод пильного, строгального и фрезерного шпинделей индивидуальный от 3-х электродвигателей

- Высокое качество фрезерования обеспечивается вертикальным высокооборотным шпинделем и системой прижимов (по заказу)

- Для зарезания шипов и пиления поперек волокон и под углом служит торцовочная каретка

- Пильный и фрезерный валы имеют возможность вертикального перемещения и при работе одного другой убирается в крайнее нижнее положение и отверстие заглушается

- Рейсмусование с автоподачей через два приводных вала, при этом фуговальные столы откидываются, открывая удобный доступ к рейсмусовому столу

- Сверлильно-пазовальный стол обеспечивает перемещения: в горизонтальной плоскостм в любом направлении с помощью системы рычагов и вертикально – винтом с маховичком и ручкой

- Для безопасной работы станок оборудован защитными устройствами и ограждениями: защитные кожуха имеют патрубки для присоединения стружкоотсосов

- Станок укомплектован эксцентриковыми прижимами, направляющими.

- На станке имеется возможность производить заточку режущего инструмента (сверл, резцов и пр.), а также плоских ножей с пряморежущей кромкой для фуганков и цилиндрических сборных фрез.

Условия эксплуатации – на открытых площадках, под навесом, в закрытых помещениях, кроме жилых помещений.

Станки должны эксплуатироваться в следующих условиях:

- Высота над уровнем моря – до 1000 м;

- Нормальное эксплуатационное значение атмосферного давления: 865…1065 ГПа (650—800 мм рт. ст.)

- Нормальные значения температуры воздуха при эксплуатации станка: +10°С … +25°С

- Рекомендуемая температура воздуха +17°С … +23°С

- Рекомендуемая относительная влажность воздуха не более 75% при 20 ºС

- Допускается влажность воздуха до 85% при +25 “С и при более низких температурах, но без конденсации влаги.

- Исполнение по степени защиты от влаги – незащищенное

Комплект поставки к станку Д-400

Станок в сборе

Ящик Д300. 052

052

Комплектность:

- Шипорезная каретка (в сборе)

- Зажим сверлильный (в сборе)

- Уголок

- Ножи строгальные (установлены на станке)

- Пила дисковая 315х32 z=48 (поставляется за доп. плату)

- Кожух пилы с секторами

- Комплект опор (поставляется за дополнительную плату)

- Вставка на круглопильное устройство

- Упор круглопильного устройства

- Кожух фрезерного устройства

- Зажим кожуха фрезерного устройства

- Кольцо и лист фрезерного устройства

- Стопор фрезерного устройства (установлен на станке)

- Направляющая строгального устройства (в сборе)

- Защита строгального устройства (в сборе)

- Устройство сверлильное (в сборе)

- Винты крепления сверлильного устройства

- Руководство по эксплуатации

Дополнительные приспособления к станку Д-400

- Д300К1 – Быстросъемная копировальная приставка для криволинейного фрезерования;

- Д300ФШ – Приспособление фрезерное прижимное.

Применяется для увеличения производительности фрезерного узла;

Применяется для увеличения производительности фрезерного узла; - автоподатчик – Автоматическое подающее устройство;

- ДС2200 – Аспирационная система (стружкоотсос).

Деревообрабатывающие станки Компании Техснаб

- Д300 – базовый станок. Ширина фугования (рейсмусования): 310мм. Масса станка: 650 кг.

- Д-400 – базовый станок. Максимальная ширина фугования (рейсмусования): 410мм. Масса станка: 780 кг.

- Д300/260 – станок без вертикального фрезерного шпинделя. Ширина фугования (рейсмусования): 300мм

- Д250 – станок делится на 2 независимых станка: Фуганок и рейсмусовый узел

- Д300ФР – в состав оборудования не входят устройства: — фрезерное, круглопильное, шипорезное, сверлильно-пазовальное

- Д-400ФР – в состав оборудования не входят устройства: — фрезерное, круглопильное, шипорезное, сверлильно-пазовальное

- Д300 Ф1300 – станок делится на 2 независимых станка.

Восемь функций

Восемь функций - Д300 Ф2000 – станок делится на 2 независимых станка. Восемь функций

- Д300 Ф2600 – станок делится на 2 независимых станка. Восемь функций

Д-400 Общий вид комбинированного станка

Состав комбинированного станка Д-400

- Станина Д300.101.051

- Рейсмус Д300.200.001

- Устройство круглопильное Д300.401.001

- Устройство фрезерное Д300.402.001

- Устройство шипорезное Д300.403.001

- Устройство сверлильное Д300.405.001

Кинематическая схема комбинированного станка Д-400

Кинематическая схема комбинированного станка Д-400. Смотреть в увеличенном масштабе

Устройство комбинированного станка Д-400

Станина (Д-400.101.051) рис. 1.1. поз. 1.

Станина представляет собой сварную конструкцию, являющуюся базой для установки круглопильного, рейсмусового, строгального, фрезерного и сверлильного устройств. Станина монтируется на ровной жесткой плоскости и не требует специального фундамента. Выставка станины осуществляется по уровню в продольном и поперечном направлениях регулировкой опор. Конструкция станины предусматривает возможность установки станка на виброопоры.

Станина монтируется на ровной жесткой плоскости и не требует специального фундамента. Выставка станины осуществляется по уровню в продольном и поперечном направлениях регулировкой опор. Конструкция станины предусматривает возможность установки станка на виброопоры.

Сборочная группа «Рейсмус» (Д300.200.001) рис. 1.1. поз. 3

В сборочную группу «Рейсмус» входят:

- устройство рейсмусовое (Д300.201.001)

- устройство строгальное (Д300.202.001)

Устройство рейсмусовое (Д300.201.001)

Устройство рейсмусовое состоит из ножевого вала, механизма подачи, которые монтируются на двух чугунных щеках, установленных на станину, подъемный стол монтируется непосредственно на станине. На щеках также устанавливается устройство, препятствующее выбросу обрабатываемой заготовки в сторону работающего.

Ножевой вал является режущим органом устройства и представляет собой стальной цилиндр с укрепленными в его пазах тремя строгальными ножами. Закрепление ножей осуществляется посредством зажимных болтов и клиньев, прижимающих ножи к опорным плоскостям вала. Нижняя кромка ножей опирается на пружины, что облегчает их выставку и регулировку. Ножевой вал вращается в двух шарикоподшипниках. Крутящий момент на ножевой вал передается от электродвигателя, установленного в пазах боковой стенки станины, посредством клиноременной передачи.

Нижняя кромка ножей опирается на пружины, что облегчает их выставку и регулировку. Ножевой вал вращается в двух шарикоподшипниках. Крутящий момент на ножевой вал передается от электродвигателя, установленного в пазах боковой стенки станины, посредством клиноременной передачи.

Натяжение ремня осуществляется вертикальным перемещением электродвигателя в пазах.

Подъемный стол монтируется в корпусе и устанавливается непосредственно на станине. Подъем осуществляется с помощью штурвала.

Механизм подачи заготовки состоит из двух валов (подающего рифленого и принимающего гладкого), которые приводятся во вращение с помощью понижающей зубчато-цепной передачи. Отбор мощности на механическую подачу производится от ножевого вала с помощью фрикциона (подпружиненное обрезиненное колесо), установленного на одном из валов зубчато-цепной передачи. Натяжение цепи осуществляется подпружиненной звездочкой.

Противовыбрасывающее устройство (упоры) смонтировано на одной из связей чугунных щек. Для установки подъемного стола по высоте на нужный размер обработки служит линейка с указателем.

Для установки подъемного стола по высоте на нужный размер обработки служит линейка с указателем.

Во время работы на строгальном устройстве механизм подачи заготовки должен быть отключен с помощью фиксируемого рычага.

Регулировка и наладка рейсмусового устройства

Ножи необходимо устанавливать так, чтобы они выступали на 1,5 мм за габариты ножевого вала. При установке контролировать равномерную выставку ножей по всей длине вала.

Затяжку болтов, удерживающих ножи, начинать от середины клина. Перед началом работы обязательно проверить надежность крепления ножей. Включив фуговальное устройство, убедиться в нормальной его работе, правильном направлении вращения. Необходимо следить за работой подшипников ножевого вала. В случае повышения температуры необходимо демонтировать подшипники, промыть и заменить смазку.

Регулярно следить за натяжением цепи механизма подачи заготовки и состоянием резинового покрытия приводного колеса фрикциона.

Примечание: при работе на рейсмусовом устройстве фуговальные столы могут быть повернуты на кронштейнах при наличии защитного кожуха ножевого вала.

Устройство строгальное (Д300.202.001) рис. 1.1. поз. 7

Устройство строгальное состоит из ножевого вала, подающего (переднего) и приемного (заднего) фуговальных столов, направляющей линейки и защиты ножевого вала. Столы смонтированы на верхних гранях щек рейсмусового устройства. Столы имеют регулировку по высоте, что обеспечивает снятие с обрабатываемого материала стружки различной толщины. Задний стол выставляется заподлицо с верхней точкой траектории движения ножей ножевого вала с помощью линейки и в процессе работы регулировке не подлежит.

Передний стол переставляется в зависимости от требуемой толщины снятия стружки. Подъем столов осуществляется за счет перемещения по резьбе осей, жестко связанных со столами.

Направляющая линейка служит для направления обрабатываемого материала и для строгания кромок под определенным углом (максимальный угол 45°). Линейка фиксируется зажимом. Ограждение ножевого вала регулируемое на ширину обрабатываемого материала. Электропривод единый для рейсмусового ,и строгальных устройств.

Регулировка и наладка строгального устройства

Следить за состоянием поверхностей столов. Задиры, выбоины необходимо устранить. Следить за надежностью крепежных элементов направляющей линейки. Остальные требования по регулировке и наладке строгального устройства аналогично п. 6.2.3. «Регулировка и наладка рейсмусового устройства».

Устройство круглопильное (Д300.401.001) рис. 1.1. поз. 2.

Устройство круглопильное применяется для продольной, поперечной и распиловки материала «под углом».

Приспособление состоит из рабочего стола, направляющей линейки, вращающегося шпинделя с дисковой пилой.

Корпус шпинделя имеет возможность перемещаться по направляющим литого кронштейна, на котором жестко закреплен стол, а сам кронштейн крепится к станине.

На шпинделе с одного конца установлена дисковая пила, которая закреплена между фланцев с помощью гайки, на другом конце шпинделя установлен шкив, на который с помощью клинового ремня передается крутящий момент с электродвигателя.

Электродвигатель закреплен на маятниковой опоре, которая смонтирована на боковой стенке станины. Натяжение ремня производится с помощью перемещения маятниковой опоры.

Высота пропила регулируется с помощью рычага путем перемещения корпуса шпинделя по направляющим кронштейна и фиксации в нужном положении.

Направляющая линейка, установленная на столе, имеет возможность, перемещаться для регулирования ширины отпила. Для отсчета ширины отпила на торце стола, установлена линейка.

Для поперечной распиловки и распиловки под углом используется шипорезная каретка, перемещающаяся по направляющим параллельно плоскости пилы. На каретке установлен упорный уголок для базирования заготовки. Для распиловки под углом уголок разворачивается и фиксируется в нужном положении.

Направление вращения пилы – на работающего.

Дисковая пила закрыта сварным стальным ограждением с устройством, препятствующим выбросу обрабатываемой заготовки в сторону работающего.

Сзади дисковой пилы установлен расклинивающий нож.

В нижней части кожуха имеется патрубок для подсоединения отсасывающего устройства удаления стружки.

Регулировка и наладка круглопильного устройства

Дисковую пилу установить на вал и надежно поджать гайкой через фланец. Проверить на холостом ходу направление вращения пилы. Направление вращения на оператора. Проверить надежность крепления расклинивающего ножа, наличие защитного ограждения и его крепление. Зазор между ножом по всей его длине и пилой не должен превышать 10 мм.

Устройство фрезерное рис. 1.1. поз. 4 (шипорезное рис. 1.1. поз. 5)

Устройство фрезерное (шипорезное) состоит из корпуса, прифланцованного к нижней поверхности стола круглопильного устройства. Внутри корпуса перемещается пиноль, в подшипниках которой установлен фрезерный шпиндель. На конце шпинделя устанавливаются фрезы различной толщины и профиля. Для установки фрез имеется комплект проставных втулок. Крепление инструмента на шпинделе производится с помощью гайки. Выдвижение шпинделя в рабочую позицию и регулировка по высоте осуществляется ручным приводом, состоящим из зубчатой пары и винта. В рабочем положении шпиндель фиксируется стопором.

В рабочем положении шпиндель фиксируется стопором.

Электродвигатель привода установлен на подмоторной плите. Натяжение ремня осуществляется перемещением плиты на двух скалках, которые после регулировки фиксируются.

Изменение скорости вращения шпинделя производится перекидыванием ремня на двухручьевых шкивах.

Шпиндель с установленными фрезами закрыт кожухом.

В задней части кожуха имеется патрубок для подсоединения отсасывающего устройства удаления стружки. Глубина фрезерования регулируется перемещением кожуха в направляющих пазах (показанное на рис 1.1. приспособление фрезерное не входит в комплект станка и поставляется за дополнительную плату).

Для нарезания шипов используется каретка со столом. На столе установлен упорный уголок с зажимом, позволяющий базировать и зажимать заготовку.

Уголок имеет возможность разворачиваться, что позволяет осуществлять нарезку шипов под различными углами.

При работе на круглопильном устройстве шпиндель фрезерного (шипорезного) устройства устанавливается в крайнее нижнее положение, а отверстие в столе закрывается специальной заглушкой.

При работе на фрезерном (шипорезном) устройстве дисковая пила круглопильного устройства должна быть установлена в крайнее нижнее положение и надежно зафиксирована, а ее защитный кожух должен быть снят.

Регулировка и наладка фрезерного (шипорезного) устройства

Опустить дисковую пилу круглопильного устройства в крайнее нижнее положение и надежно зафиксировать.

Снять заглушку на столе и выдвинуть шпиндель в рабочую позицию. Установить с помощью втулок фрезу (набор фрез) на шпиндель и надежно поджать гайкой.

Установить ограждение с направляющей планкой (при фрезеровании) или без нее (при нарезании шипов) и отрегулировать на необходимый размер. Надежно закрепить ограждение. Фрезу (набор фрез) путем перемещения шпинделя установить на необходимый размер по высоте, пиноль зафиксировать.

Проверить на холостом ходу направление вращения фрезы.

Направление вращения на оператора.

Устройство сверлильное рис. 1.1. поз. 6

Устройство сверлильное применяется для сверления отверстий и фрезерования пазов, выборок.

Устройство сверлильное состоит из стола, смонтированного на кронштейне, жестко закрепленном на щеке рейсмусового устройства.

Стол имеет возможность перемещаться: вертикально «вверх — вниз», горизонтально вдоль оси и перпендикулярно оси режущего инструмента. Перемещение стола осуществляется: по высоте винтом с маховиком и ручкой, в горизонтальной плоскости с помощью рычага.

На столе имеется базовый упор для заготовки и устройство крепления заготовки.

Регулировка и наладка сверлильного устройства

Сверлильный патрон (в комплект поставки не входит) установить на конический конец ножевого вала, рейсмусового устройства, и закрепить винтом.

Проверить на холостом ходу направление вращения патрона.

Установить режущий инструмент в патрон и зажать.

Проверить радиальное биение инструмента. Если биение больше 0,1 мм, заменить инструмент.

Убедиться в надежности работы зажима заготовки.

По окончании работы инструмент из патрона удалить.

Схема электрическая принципиальная деревообрабатывающего комбинированного станка Д-400

Электрическая схема комбинированного станка Д-400. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Электрическая схема комбинированного станка Д-400. Смотреть в увеличенном масштабе

Читайте также: Заводы производители деревообрабатывающих станков в России

Станок деревообрабатывающий Д-400. Видеоролик

Станок Д-400 в работе

Технические характеристики комбинированного станка Д-400

| Наименование параметра | Д-250 | Д300 | Д400 |

|---|---|---|---|

| Фугование (строгание) | |||

| Наибольшая ширина фугования (строгания), мм | 250 | 320 | 410 |

| Наибольшая глубина снимаемого слоя за один проход при строгании, мм | 5 | 4,3 | 4,3 |

| Диаметр режущей части ножевого вала, мм | 75 | 70 | 70 |

| Частота вращения ножевого вала на холостом ходу, об/мин | 4000 | 5600 | 5600 |

| Размеры строгального ножа, мм | |||

| Количество строгальных ножей | 3 | 3 | 3 |

| Ширина строгальных столов, мм | 250 | 320 | 410 |

| Общая длина строгальных столов, мм | 1100 | 1420 | 1420 |

| Рейсмус | |||

| Максимальная и минимальная толщина заготовки при рейсмусовании, мм | 190. .5 .5 | 180..5 | 180..5 |

| Наименьшая длина обрабатываемой заготовки при рейсмусовании, мм | 300 | 300 | 300 |

| Скорость подачи заготовки в режиме рейсмуса, м/мин | 6 | 10 | 10 |

| Размеры рабочей поверхности рейсмусового стола, мм | 252 х 600 | 320 х 550 | 400 х 650 |

| Максимальная ширина рейсмусования, мм | 248 | ||

| Наибольшая толщина срезаемого слоя при рейсмусовании, мм | 2,5 | ||

| Высота подъема рейсмусового стола (максимальная высота заготовки), мм | 195 | 180 | 180 |

| Пиление. Устройство круглопильное | |||

| Диапазон глубины пропила, мм | 1..70 | 1..80 | 1..80 |

| Наибольший диаметр пильного диска, мм | Ø250 х 33 х 3 | Ø250. .Ø315 .Ø315 | Ø250..Ø315 |

| Посадочный диаметр пилы, мм | 32 | 32, 50 | 32, 50 |

| Толщина пилы, мм | 3 | 2 | 2 |

| Частота вращения пилы, об/мин | 4500 | 3500 | 3500 |

| Размеры рабочей поверхности пильного стола, мм | 980 х 470 | 750 х 500 | 750 х 500 |

| Размеры торцевой каретки, мм | 400 х 250 | Ход торцевой каретки, мм | 1080 |

| Вертикальное фрезерование. Устройство фрезерное | |||

| Вертикальное перемещение шпинделя (наибольшая толщина обрабатываемого материала), мм | 80 | 80 | 80 |

| Посадочный диаметр фрезерного шпинделя, мм | 32 | 32 | 32 |

| Наибольший диаметр фрезы, мм | 144 | 180 | 180 |

| Частота вращения фрезерного шпинделя, об/мин | 4500 / 6500 | 6000 / 8000 | 6000 / 8000 |

| Размеры рабочей поверхности стола, мм | 980 х 470 | 750 х 500 | 750 х 500 |

| Размеры рабочей поверхности шипорезной каретки, мм | 250 х 400 | 335 х 450 | 335 х 450 |

| Наибольший ход каретки, мм | 1080 | 900 | 900 |

Сверление. Фрезерование концевой фрезой Фрезерование концевой фрезой | |||

| Наибольший диаметр сверла, фрезы, мм | 16 | 16 | 16 |

| Частота вращения сверла, фрезы, мин | 4500 | 5600 | 5600 |

| Размеры рабочей поверхности стола, мм | 365 х 150 | 450 х 250 | 450 х 250 |

| Глубина сверления, мм | 100 | 150 | 150 |

| Продольный ход стола, мм | 150 | 150 | 150 |

| Электрооборудование станка | |||

| Род тока питающей сети | 220В / 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 3 | 3 | 3 |

| Электродвигатель строгального, рейсмусового, сверлильного устройства, кВт | 1,5 | 2,2 | 2,2 |

| Электродвигатель круглопильного устройства, кВт | 1,5 | 3,0 | 3,0 |

| Электродвигатель вертикального фрезерного устройства, кВт | 1,4 | 3,0 | 3,0 |

| Суммарная мощность электродвигателей, кВт | 4,4 | 8,2 | 8,2 |

| Габарит и масса станка | |||

| Габарит станка (длна х ширина х высота), мм | 1260 х 1140 х 970 | 1660 х 1500 х 1100 | 2050 х 1560 х 1100 |

| Масса станка, кг | 304/355 | 650 | 750 |

Связанные ссылки. Дополнительная информация

Дополнительная информация

Комбинированные деревообрабатывающие станки на продажу

Переключить навигацию

Поиск

Поиск

Меню

Счет

Настройки

Валюта

GBP – Британский фунт

- AUD – австралийский доллар

- CAD – канадский доллар

- евро – евро

- KES – Кенийский шиллинг

- NZD – новозеландский доллар

- USD – доллар США

Посетите наш выставочный зал недалеко от Лондона

Связаться со специалистом +44 (0) 1403 273000

Доступны финансовые пакеты

Посмотрите видеообзор нашего выставочного зала

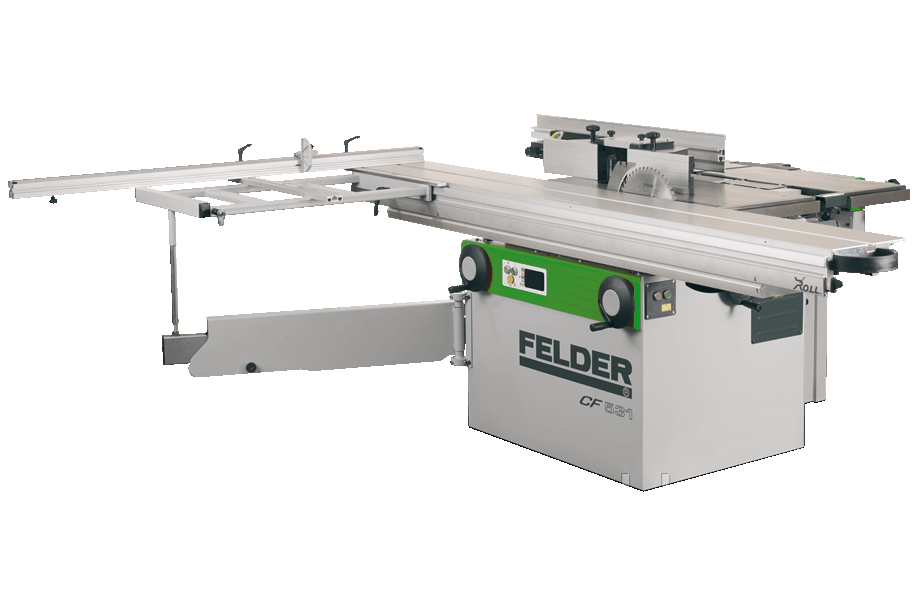

(12 продуктов)

Комбинированные станки — это многофункциональные станки, которые обычно имеют 3, 4 или 5 функций: циркулярная пила со встроенным подвижным столом, которую можно использовать для продольной или поперечной резки, фрезерный станок со шпинделем, который можно использовать для формовки и нарезания шипов, рейсмусовый станок и рейсмусовый станок для выравнивания и точного определения размеров массивной древесины. Большинство комбинированных машин в настоящее время поставляются либо со спиральным режущим блоком, либо с системой Tersa. При желании некоторые машины могут быть оснащены долбежным станком, который хорошо работает. однако необходимо учитывать использование функции выравнивания поверхности. Компания Scott+Sargeant является лидером в области деревообрабатывающего оборудования и обладает многолетним опытом консультирования и обслуживания промышленного деревообрабатывающего оборудования. Вы можете быть уверены в нашей приверженности долгосрочной производительности и поддержке.

Большинство комбинированных машин в настоящее время поставляются либо со спиральным режущим блоком, либо с системой Tersa. При желании некоторые машины могут быть оснащены долбежным станком, который хорошо работает. однако необходимо учитывать использование функции выравнивания поверхности. Компания Scott+Sargeant является лидером в области деревообрабатывающего оборудования и обладает многолетним опытом консультирования и обслуживания промышленного деревообрабатывающего оборудования. Вы можете быть уверены в нашей приверженности долгосрочной производительности и поддержке.

Посмотреть как Сетка Список

12 штук

Показать

48 96 120 Все

на страницу

Фильтровать по

Сортировать по Позиция наименование товара номер части Цена Производитель Диаметр D= [мм] Установить нисходящее направление

Посмотреть как Сетка Список

12 штук

Показать

48 96 120 Все

на страницу

Фильтровать по

Сортировать по Позиция наименование товара номер части Цена Производитель Диаметр D= [мм] Установить нисходящее направление

Фильтр по

Варианты покупок

Категория

Производитель

Длина (мм)

Длина резки (мм)

В наличии

Ширина (мм)

Что такое комбинированный деревообрабатывающий станок? (с изображением)

`;

Промышленность

Факт проверен

Дэн Каваллари

Комбинированный деревообрабатывающий станок — это деревообрабатывающее оборудование, которое сочетает в себе функции нескольких станков с экономией места за счет меньшего устройства. Комбинированный деревообрабатывающий станок может, например, выполнять функции настольной пилы, а при перенастройке станка может использоваться как строгальный станок. Другая машина может сочетать в себе строгальный станок, фуганок, настольную пилу и формовочный станок. Человек, работающий в небольшом магазине, может захотеть рассмотреть такой станок, поскольку он позволяет плотнику использовать несколько разных типов станков, не жертвуя пространством, необходимым для отдельных станков.

Недостатком комбинированного деревообрабатывающего станка может быть время, необходимое для переключения с одной функции на другую, и легкость, с которой это можно сделать. Если машина уже не настроена, например, как настольная пила, пользователь не сможет просто подойти к машине и отпилить кусок дерева. Ему или ей нужно будет перенастроить комбинированный деревообрабатывающий станок, что может занять несколько минут. Это приводит к неэффективности процесса обработки древесины.

Если машина уже не настроена, например, как настольная пила, пользователь не сможет просто подойти к машине и отпилить кусок дерева. Ему или ей нужно будет перенастроить комбинированный деревообрабатывающий станок, что может занять несколько минут. Это приводит к неэффективности процесса обработки древесины.

Многих столяров не беспокоит необходимость жертвовать временем, чтобы извлечь выгоду из возможности объединить несколько инструментов в один компактный станок меньшего размера. Столяру может потребоваться разработать эффективный рабочий процесс, чтобы приспособить его к станку, т. е. выполнить всю резку за один раз, затем переоборудовать станок и выполнить все строгальные работы одновременно, — но после того, как рабочий процесс установлен, он становится простым и удобным. использовать комбинированный деревообрабатывающий станок.

е. выполнить всю резку за один раз, затем переоборудовать станок и выполнить все строгальные работы одновременно, — но после того, как рабочий процесс установлен, он становится простым и удобным. использовать комбинированный деревообрабатывающий станок.

Цена на эти машины может значительно варьироваться в зависимости от размера, качества и включенных функций. Иногда в машине совмещаются только одна или две операции, и такие машины, как правило, менее дороги. Комбинированный деревообрабатывающий станок, включающий до пяти и более функций, как правило, будет стоить дороже. Важно также помнить, что, поскольку машина имеет больше возможностей, для такой машины потребуется больше обслуживания и обслуживания, чем для специализированной машины. Важно изучить, какие типы лезвий или других часто заменяемых деталей доступны для покупки в хозяйственном магазине, чтобы владелец мог получить запасные части при необходимости.

Важно также помнить, что, поскольку машина имеет больше возможностей, для такой машины потребуется больше обслуживания и обслуживания, чем для специализированной машины. Важно изучить, какие типы лезвий или других часто заменяемых деталей доступны для покупки в хозяйственном магазине, чтобы владелец мог получить запасные части при необходимости.

Несмотря на то, что комбинированный деревообрабатывающий станок более компактен, чем многие другие типы станков, он все же занимает значительное место в мастерской. Поэтому важно, чтобы плотник тщательно измерил свою мастерскую, чтобы убедиться, что устройство достаточно хорошо впишется в пространство мастерской.

Применяется для увеличения производительности фрезерного узла;

Применяется для увеличения производительности фрезерного узла; Восемь функций

Восемь функций