Агрегатные станки: классификация и компоновка

Главная / ЧПУ станок / Станки по металлу / Агрегатные станки: классификация и компоновка

Агрегатные станки – это специальные станки, состоящие из нормализованных узлов (агрегатов). Такие станки используют для многоинструментальной обработки заготовок деталей, чаще корпусных, в условиях крупносерийного и массового производства. Агрегатные станки нашли широкое применение на заводах, изготовляющих автомобили и сельскохозяйственные машины. На агрегатных станках производится сверление, растачивание, нарезание резьбы и реже, фрезерование плоскостей. Также существуют агрегатные станки, выполняющие элементарные сборочные работы.

Преимущества практического применения агрегатных станков заключаются в следующем: а) значительное сокращение сроков проектирования и изготовления станка; б) высокая производительность, обусловленная многоинструментальной обработкой и минимальным количеством вспомогательных движений; в) сравнительно низкая стоимость изготовления станка; г) удешевление обработки заготовок изделий благодаря высокой производительности и простоте обслуживания станка; д) облегчение автоматизации цикла обработки; е) возможность использования части агрегатов при изменении объекта производства.

Ниже приведена классификация и типовые компоновки агрегатных станков. Агрегатные станки подразделяются на следующие типы: односторонние станки и многосторонние станки.

Односторонние агрегатные станки

Односторонние агрегатные станки подразделяются на:

- горизонтальные одношпиндельные однопозиционные;

- вертикальные одношпиндельные однопозиционные;

- наклонные одношпиндельные однопозиционные;

- горизонтальные одношпиндельные многопозиционные;

- вертикальные одношпиндельные многопозиционные;

- наклонные одношпиндельные многопозиционные;

- горизонтальные многошпиндельные однопозиционные станки с несколькими силовыми головками;

- вертикальные многошпиндельные однопозиционные станки с несколькими силовыми головками;

- наклонные многошпиндельные однопозиционные станки с несколькими силовыми головками;

- комбинированные многошпиндельные однопозиционные станки с несколькими силовыми головками;

- горизонтальные многошпиндельные однопозиционные станки с одной силовой головкой;

- вертикальные многошпиндельные однопозиционные станки с одной силовой головкой;

- наклонные многошпиндельные однопозиционные станки с одной силовой головкой;

- горизонтальные многошпиндельные многопозиционные станки с одной силовой головкой;

- вертикальные многошпиндельные многопозиционные станки с одной силовой головкой;

- наклонные многошпиндельные многопозиционные станки с одной силовой головкой;

- горизонтальные многошпиндельные многопозиционные станки с несколькими силовыми головками;

- вертикальные многошпиндельные многопозиционные станки с несколькими силовыми головками;

- многошпиндельные многопозиционные станки с несколькими силовыми головками;

- наклонные многошпиндельные многопозиционные комбинированные станки с несколькими силовыми головками.

Многосторонние агрегатные станки

Многосторонние агрегатные станки подразделяются на:

- горизонтальные однопозиционные;

- вертикальные однопозиционные;

- однопозиционные наклонные;

- комбинированные однопозиционные;

- горизонтальные многопозиционные;

- вертикальные многопозиционные;

- наклонные многопозиционные;

- комбинированные многопозиционные.

При установившейся номенклатуре деталей возможно создание агрегатных станков с переналадкой на обработку заготовок деталей нескольких типоразмеров.

Агрегатные станки могут работать как самостоятельная единица станочного парка или входить в состав поточных и автоматических линий с единым транспортом. В большинстве случаев на агрегатных станках производится обработка несколькими инструментами неподвижной заготовки. Это позволяет осуществлять рабочие перемещения агрегатов, несущих инструменты, в одном направлении и обрабатывать заготовки, одновременно с нескольких сторон.

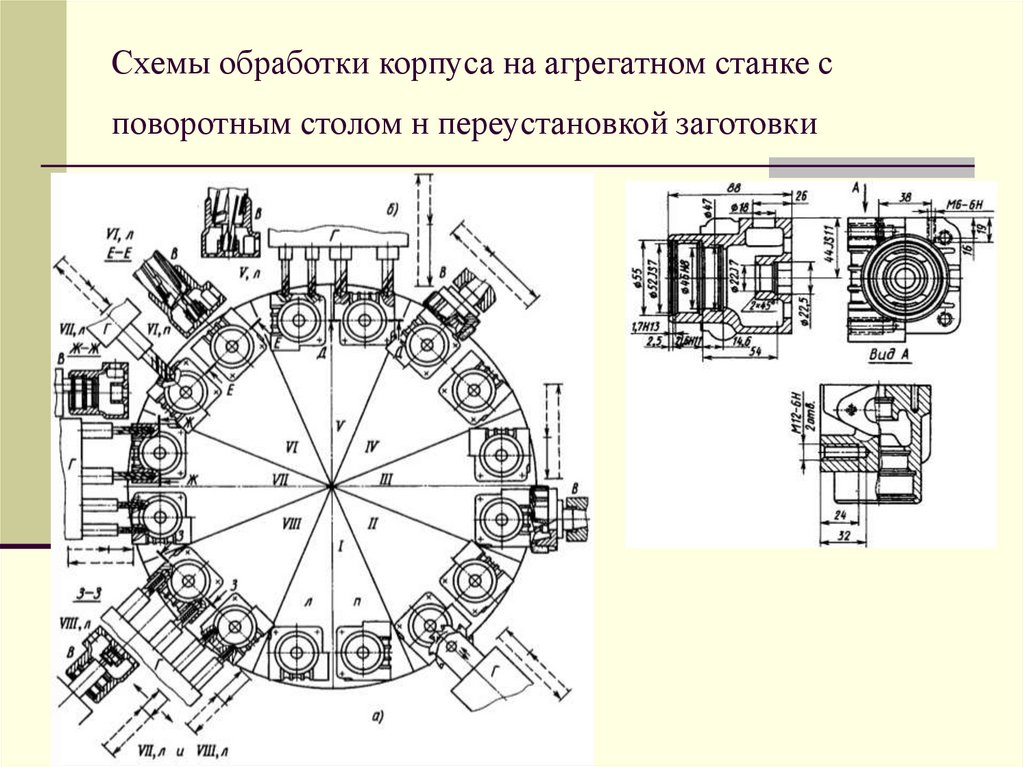

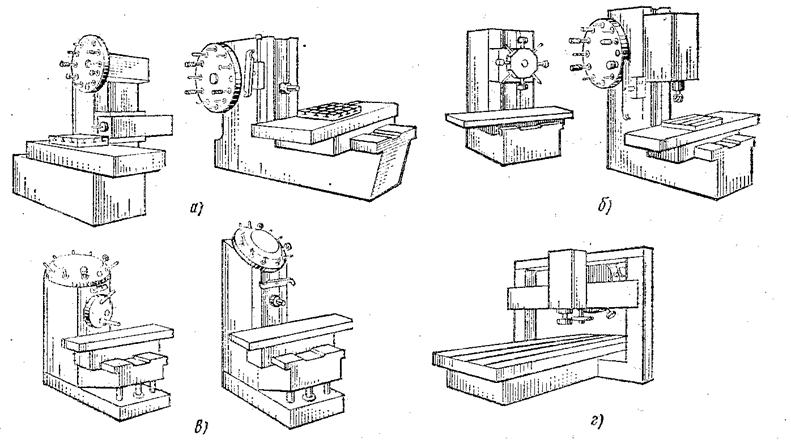

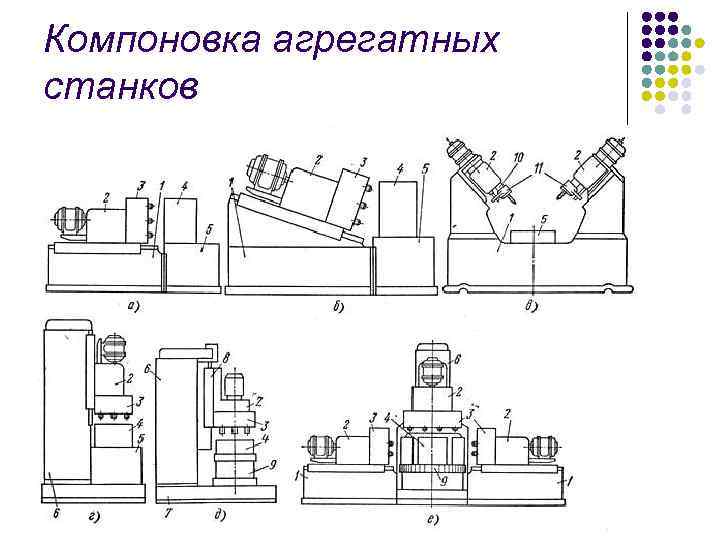

Компоновка агрегатных станков зависит от размеров и конфигурации изготовляемой детали, а также от возможности совмещения необходимых для обработки операций. На рис. 1 приведены примеры компоновки агрегатных станков.

Рис. 1. Примеры компоновки агрегатных станков: 1 – односторонний, однопозиционный станок: α – вертикальный; б – наклонный; 2 – односторонний, однопозиционный станок для обработки тел вращения с заготовкой, закрепленной: α – в силовой головке; б – в приспособлении на основании; 3 – односторонний, однопозиционный блок станков: α – вертикальных; б – горизонтальных; 4 – многостороний, однопозиционный станок; α – четырехсторонний, б – двусторонний; 5 – односторонний, многопозиционный станок со столом, имеющим поступательное перемещение: α – вертикальный; б – горизонтальный; 6 – односторонний, многопозиционный станок с вращающимся столом; α – вертикальный; б – горизонтальный.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Тема 4. Агрегатные станки Классификация и типовые компоновки

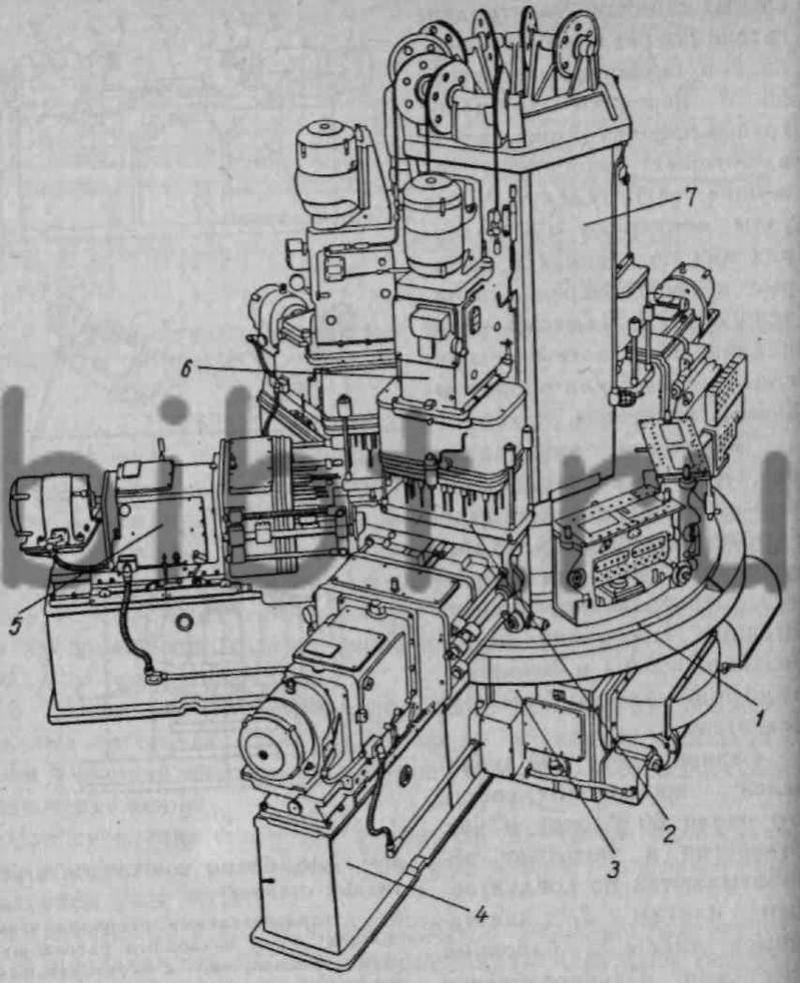

Агрегатными называют станки

, которые компонуют из нормализованных и частично специальных узлов и деталей путем объединения их в единый агрегат (рабочий комплекс) с обшей системой управления и контроля.К нормализованным узлам относят силовые головки, столы и бабки, поворотные делительные столы, корпусные базовые детали (например, станины, стойки), а также валики, шпиндели, зубчатые колеса, втулки и другие детали шпиндельных коробок, элементы зажимных приспособлений и систем управления.

К специальным

узлам агрегатных

станков относят зажимные приспособления,

кондукторные плиты, шпиндельные коробки,

систему охлаждения, электрооборудование

и др. Специальные узлы проектируют

применительно к изготовляемой на станке

детали и их количество составляет 10. ..

30 %.

..

30 %.

Агрегатные

станки компонуют с учетом специфики

конкретных обрабатываемых заготовок.

На агрегатных станках выполняют сверление, зенкерование, развертывание и растачивание отверстий, обтачивание наружных поверхностей, протачивание канавок, нарезание резьбы, подрезание торцов, раскатывание цилиндрических и конических отверстий, фрезерование поверхностей, контроль качества продукции.

Традиционные агрегатные станки (с ручным управлением) применяют в массовом и крупносерийном производстве, агрегатные станки с ЧПУ — в среднесерийном.

Агрегатный станок

проектируют специально для изготовления

деталей одного типа или нескольких

однотипных, поэтому его конструкция

существенно зависит от формы и размеров

заготовки, а также от технологии ее

обработки.

Главное преимущество агрегатных станков состоит в том, что они легко перекомпонуются и сравнительно быстро составляются из стандартных узлов с наименьшими затратами и за довольно короткое время.

Основные унифицированные узлы агрегатных станков (ГОСТ 19468 — 81):

стойка вертикальная

станины с горизонтальными направляющими,

силовой и поворотный столы,

станина-подставка под стойку,

УЧПУ.

Используются также специальные узлы с большим числом унифицированных деталей, например многошпиндельные коробки и одношпиндельные расточные бабки.

Агрегатные станки бывают одно- или многопозиционные; последние позволяют увеличить производительность и уменьшить стоимость изготовления детали.

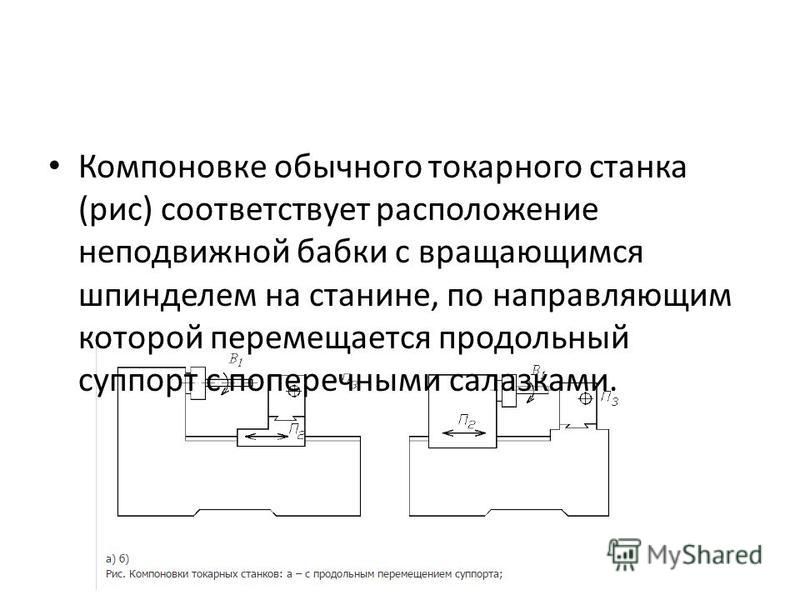

Типовые

компоновки однопозиционных агрегатных

станков с обработкой заготовки в одном

положении при закреплении ее в стационарном

приспособлении 1 показаны на рис. 5.1.

Различие станков состоит в том, что

обработка ведется с одной (рис. 5.1, а), двух (рис.

5.1, б, в)

и трех (рис. 5.1, г

— ж) сторон

силовыми узлами 2. Станки такого

типа применяют для многосторонней

обработки корпусных деталей.

5.1.

Различие станков состоит в том, что

обработка ведется с одной (рис. 5.1, а), двух (рис.

5.1, б, в)

и трех (рис. 5.1, г

— ж) сторон

силовыми узлами 2. Станки такого

типа применяют для многосторонней

обработки корпусных деталей.

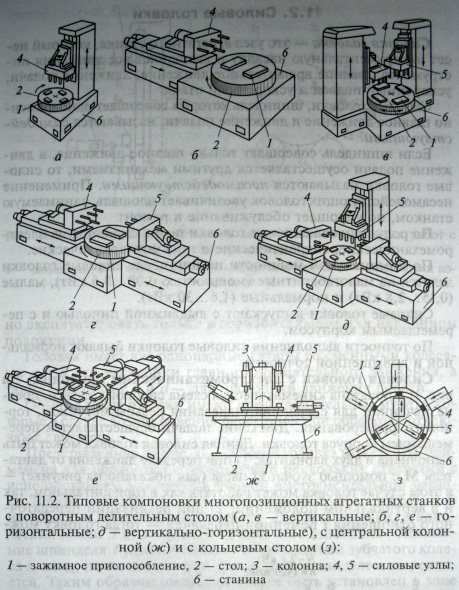

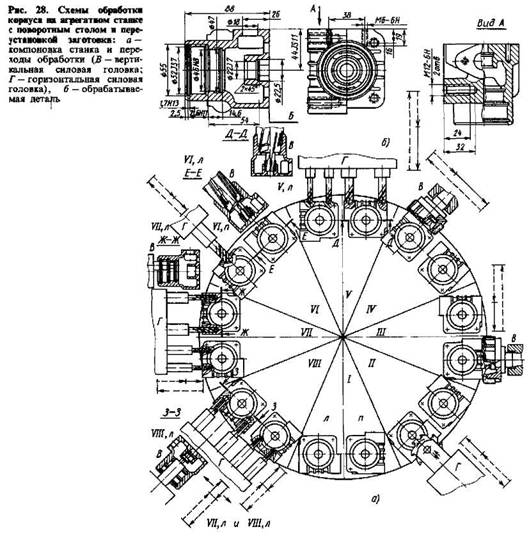

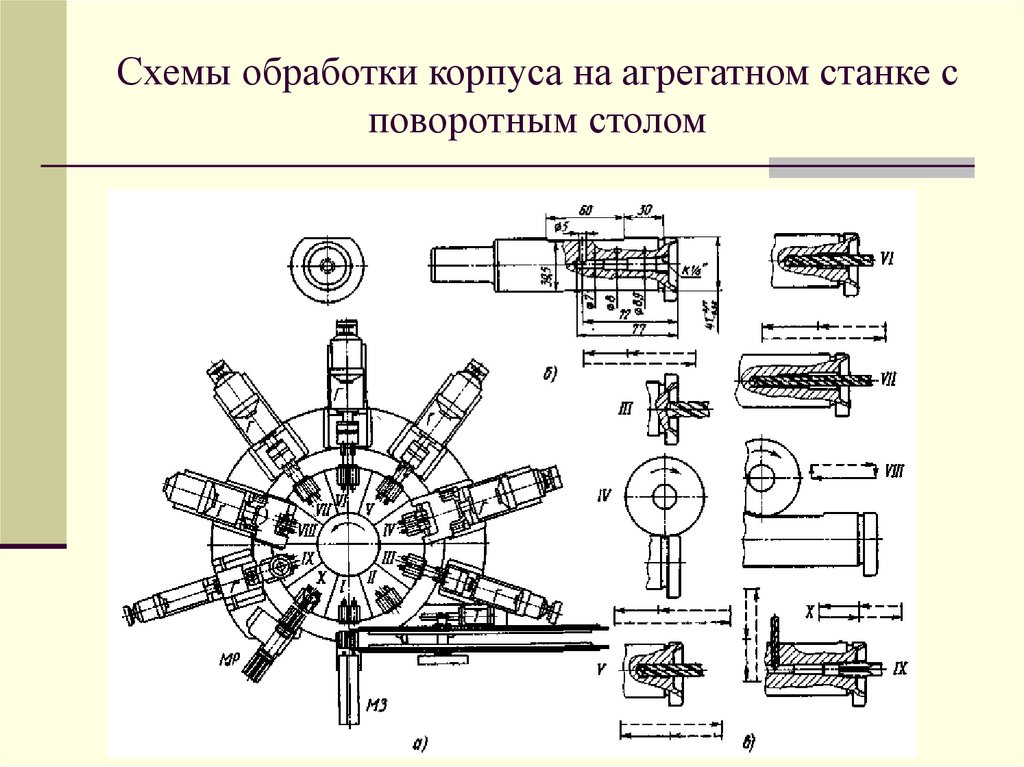

Типовые компоновки многопозиционных агрегатных станков бывают вертикальными (рис. 5.2, а, в), горизонтальными (рис. 5.2, б, г, е) и вертикально-горизонтальными (рис. 5.2, д). На этих станках заготовку обрабатывают последовательно с одной, двух и трех сторон на нескольких позициях поворотного делительного стола 2. Благодаря этому вспомогательное время, связанное с загрузкой-выгрузкой и зажимом-разжимом заготовки, совмещают со временем обработки; несовмещенным остается только время поворота стола.

На рис. 5.2, ж показана компоновка многопозиционного агрегатного станка с центральной колонной.

Типовые

компоновки агрегатных станков с

круговым движением заготовок в

вертикальной плоскости выполняются с

поворотным барабаном, на котором

монтируются зажимные приспособления. На агрегатных станках барабанного типа

обработка ведется с одной, двух и трех

сторон.

На агрегатных станках барабанного типа

обработка ведется с одной, двух и трех

сторон.

Рис. 5.1. Типовые компоновки однопозиционных агрегатных станков со стационарным приспособлением для обработки заготовки с одной (а), двух (б,в) и трех (г-ж) сторон:

– стационарные приспособления; 2 – силовые узлы

В компоновке многопозиционного агрегатного станка с прямолинейным движением заготовок от позиции к позиции стол перемещается прямолинейно относительно силовых головок.

Аналогичны и компоновки агрегатных станков с ЧПУ.

Рис. 5.2. Типовые компоновки многопозиционных агрегатных станков с поворотным делительным столом (а, в – вертикальные; б, г, е – горизонтальные; д – вертикально-горизонтальные), с центральной колонной (ж) и с кольцевым столом (з) :

1 – зажимное приспособление, 2 – стол; 3 – колонна; 4, 5 – силовые узлы; 6 – станина

Все агрегатные

станки чаще всего работают в

полуавтоматическом цикле. Если они

снабжены загрузочными и разгрузочными

устройствами или промышленными роботами,

то они работают как автоматы и могут

встраиваться в автоматические линии.

Если они

снабжены загрузочными и разгрузочными

устройствами или промышленными роботами,

то они работают как автоматы и могут

встраиваться в автоматические линии.

Создание модульной системы | Проектирование машин

При рассмотрении строительных блоков вашего завода представьте себе настоящие строительные блоки. «Принцип модульности лучше всего объясняется строительными блоками Lego», — сказал Якоб Дюк, менеджер по глобальному отраслевому сегменту Harting, в недавней статье компании. «Бесчисленные объекты могут быть созданы из нескольких основных кирпичиков и определенных соединительных элементов».

Воображаемые строительные блоки также применялись к отдельным продуктам и системам для создания вариативности. В качестве примера Дюк объяснил стратегию платформы для автомобильной промышленности, в которой шасси используются в качестве масштабируемых моделей наряду с двигателями, трансмиссиями и ведущими осями. Аналогичным образом, в технологиях промышленного управления и приводов ПЛК, IPC, HMI и компоненты привода могут быть настроены из «срезов» (или удаленных блоков ввода-вывода) для удовлетворения потребностей машины, требующей автоматизации.

Стандартизация

Хотя модульность может быть сложной для некоторых объектов, она также оказалась успешной с технологической и экономической точек зрения. Тот факт, что промышленные детали производятся тысячами (а иногда и миллионами), непреднамеренно создает стандартизацию. Согласно исследованию, проведенному VDMA (2014 г.), по мере увеличения количества идентичных компонентов и деталей по всей цепочке создания стоимости применяется модульность, а стандартные пакеты разрабатываются с вариантами по индивидуальной цене. 1

Дюк писал, что четыре требования рынка могут привести обрабатывающую промышленность к этой стандартизации:

Изменчивость. Более высокая степень изменчивости производственных систем позволяет производить более широкий ассортимент продукции. Это означает, что системы должны быть масштабируемыми и предлагать варианты расширения емкости и производительности.

Конкурс. OEM-производители вынуждены расширять свои бизнес-модели из-за конкуренции в области повышения стоимости жизненного цикла (LCC), технического обслуживания, обслуживания и профилактического обслуживания. Поскольку оплата по мере использования и другие варианты на основе подписки становятся все более популярными, OEM-производители сталкиваются с еще более жесткой конкуренцией.

Поскольку оплата по мере использования и другие варианты на основе подписки становятся все более популярными, OEM-производители сталкиваются с еще более жесткой конкуренцией.

Экономическая эффективность. Экономически выгодно расширять существующее оборудование, а не заменять всю систему.

Ожидание совместимости. В секторе машиностроения существует предположение, что модули и подсистемы от разных производителей могут быть объединены для использования в одной производственной линии.

Отображение модулированной системы

Dück объяснил, что OEM-производители должны знать следующее, прежде чем рассматривать модульность:

- Общая предполагаемая стоимость и стоимость новой, последовательно модульной группы продуктов или семейства

- Оценка технических проблем для запланированного разделения машины или установки на отдельные модули

- Все операционные функции, задействованные в будущем процессе предоставления услуг — разработка и проектирование, планирование проектов и продажи, производство и сборка, документация, сервисное и послепродажное обслуживание, цепочка поставок и маркетинговые коммуникации

«Настоящая гениальность кубиков Lego заключается не в самих кубиках, а в их взаимосвязях», — писал Дюк. «Они определяют возможную степень детализации разделения, но также представляют собой ограничивающий фактор для соединения строительных блоков».

«Они определяют возможную степень детализации разделения, но также представляют собой ограничивающий фактор для соединения строительных блоков».

Модульность позволяет OEM-производителям производить машины с меньшими затратами времени и средств. Принцип модульной конструкции расширяет возможности индивидуальной настройки, и пользователи могут получить машину, оптимизированную по цене и требованиям. На современном промышленном рынке уже недостаточно разрабатывать хорошие продукты, продавать их операторам, а затем ждать заказов на обслуживание и техническое обслуживание. OEM-производителям теперь приходится идти в ногу со спросом и конкуренцией, думая о новых и экономически эффективных способах производства машин, которые могут превзойти ожидания автоматизации.

Справочный номер

- McKinsey & Company, VDMA. (2014). «Будущее немецкого машиностроения», 59.

Успех модульного машиностроения в секциях

Разделяй и властвуй. Это верно для войны, и это также хороший совет для машиностроения. Любой, казалось бы, непреодолимый проект часто можно разбить на доступные, выполнимые части. Разделение машин, производственных линий, сопутствующего оборудования и аксессуаров на стандартизированные секции и блоки не только упрощает общую конструкцию системы, но и, что более важно, улучшает их работу, позволяя гораздо быстрее перенастраивать и обслуживать для увеличения пропускной способности.

Любой, казалось бы, непреодолимый проект часто можно разбить на доступные, выполнимые части. Разделение машин, производственных линий, сопутствующего оборудования и аксессуаров на стандартизированные секции и блоки не только упрощает общую конструкцию системы, но и, что более важно, улучшает их работу, позволяя гораздо быстрее перенастраивать и обслуживать для увеличения пропускной способности.

Об авторе

Джим Монтегю — исполнительный редактор Control. Напишите ему по адресу [email protected].

Чрезвычайно тонкая пленка

Например, геометрия 20 нм и пленочное напыление толщиной всего от двух до четырех атомных слоев подталкивают производителей полупроводников к объединению большего количества технологических операций в вакуумной среде. Следовательно, компания Applied Materials в Санта-Кларе, штат Калифорния, подключает и откачивает воздух из большего количества своих камер основной рамы, роботизированных интерфейсов и 40 различных реакторных блоков.

«Пленки становятся тоньше, и поэтому они еще более чувствительны к примесям или окислению», — говорит Майк Райс, вице-президент и генеральный менеджер подразделения Applied Foundation Engineering. «В результате теперь у нас есть больше камер секвенирования, которые должны находиться под вакуумом. Пользователи также наносят восемь или десять слоев на некоторые микропроцессоры, где раньше они наносили только два или три, поэтому им нужны еще более быстрые и точные инструменты, которые могут выполнять 20–40 рецептов для отдельных шагов».

Обычно вокруг мейнфрейма Applied Endura располагаются от трех до девяти реакторов, и они выполняют многие внутриинструментальные последовательные этапы обработки, необходимые для производства полупроводниковых микросхем, особенно тех, которые не могут подвергаться воздействию атмосферы (рис. 1). В последние годы эти мейнфреймы и реакторные модули разрабатывались в соответствии со все более строгими механическими, электрическими и программными стандартами, поэтому любую камеру можно расположить рядом с любой другой. Это единообразие имеет решающее значение, поскольку Applied Materials обычно отгружает машины для обработки пластин всего через месяц после их заказа, а затем собирает и запускает их через месяц после доставки.

Это единообразие имеет решающее значение, поскольку Applied Materials обычно отгружает машины для обработки пластин всего через месяц после их заказа, а затем собирает и запускает их через месяц после доставки.

Изменение атмосферы

Рис. 1: Система производства полупроводников Endura компании Applied Materials включает в себя центральную камеру главного корпуса, окруженную тремя-девятью реакторами. Многие из этих модулей должны работать в вакууме, чтобы предотвратить повреждение все более тонкими пленками на пластинах.

Многие аспекты модульного машиностроения стали возможными благодаря полевым шинам и разновидностям сетей Ethernet, которые упрощают прокладку кабелей за счет замены прежней двухточечной проводки, а также благодаря серводвигателям, усилителям, приводам и средствам управления, которые устраняют большую часть традиционной потребности в выделенных и менее гибкие кулачки, цепи и ремни. Однако так же, как крайне важно оценить потребность в автоматизации, не менее важно определить, обеспечит ли модульность достаточную окупаемость инвестиций (ROI) для отдельных машин или процессов.

Однако так же, как крайне важно оценить потребность в автоматизации, не менее важно определить, обеспечит ли модульность достаточную окупаемость инвестиций (ROI) для отдельных машин или процессов.

“Для нас модульность означает, что мы начинаем с базовой упаковочной машины и нашего общего списка материалов (BoM) со стандартными модулями, которые определяют стандартное оборудование и детали, а затем добавляют в машину другие BoM для компонентов напряжения, типов ПЛК и различных станций. и опции, такие как укупорщики и функции пленки», — говорит Скотт Бивенс, менеджер по электротехнике в Oystar North America в Ковингтоне, Кентукки, и Давенпорте, Айова. «Это очень похоже на приготовление пиццы. Благодаря нашей модульности все наши проекты, спецификации и программы тестируются и сохраняются до тех пор, пока они не потребуются. большая часть проектирования выполняется в течение 8–10 часов.Традиционное немодульное строительство означает просто переделку или копирование машины, которая была сделана ранее, а затем добавление или удаление необходимых функций. Однако, поскольку это не стандартизировано, копирование сборки может занять много времени. 24–160 часов на проектирование, в зависимости от проекта».

Однако, поскольку это не стандартизировано, копирование сборки может занять много времени. 24–160 часов на проектирование, в зависимости от проекта».

Базовые блоки

Хотя модульные методы помогают строителям проектировать и конструировать свои машины, они еще более полезны для пользователей. Например, во многих производственных линиях и системах обработки материалов обычно используются конвейеры с секциями длиной 200 футов, каждая с непрерывной лентой или цепью, и каждый приводится в действие двигателем на 480 В или аналогичным.

«На протяжении многих лет мы росли со старыми конвейерами, которые были замасленными, грязными и трудными для повторного использования, потому что они были настроены для конкретных применений», — говорит Джон Диллон, президент подразделения решений для управления в Wynright в Элк-Гроув-Виллидж, штат Иллинойс, которая управляет своим подразделением Automotion в Оук-Лоун, штат Иллинойс. «Чтобы повысить гибкость, мы разработали конвейер AutoRoll+, в котором используются ролики с приводом от двигателя (MDR). В этой технологии двигатель конвейера встроен в ролики, поэтому мы можем локализовать как плату контроллера, и питание в 5-футовых зонах на конвейере. Это дает нашим конечным пользователям модульные конвейерные платформы, которые мы можем программировать, подключать и воспроизводить, как Lego, и последовательно соединять прямые и изогнутые участки. Это также создает очень устойчивое решение, поскольку они работают со скоростью 24 часа. V, имеют меньше движущихся частей и по своей сути безопасны».

В этой технологии двигатель конвейера встроен в ролики, поэтому мы можем локализовать как плату контроллера, и питание в 5-футовых зонах на конвейере. Это дает нашим конечным пользователям модульные конвейерные платформы, которые мы можем программировать, подключать и воспроизводить, как Lego, и последовательно соединять прямые и изогнутые участки. Это также создает очень устойчивое решение, поскольку они работают со скоростью 24 часа. V, имеют меньше движущихся частей и по своей сути безопасны».

Wynright AutoRoll+ имеет два приводных ролика в 5-футовой зоне, которые управляются картой усовершенствованного контроллера переключения маршрутов (ERSC). На этой карте находится микропрограмма для местного управления каждой секцией и коммутации двигателей для управления входной мощностью и обеспечения постоянной скорости вращения роликов.

Точно так же системы обнаружения, измерения и тестирования долгое время были модульными, потому что они обычно передвигаются и подключаются к машинам или встраиваются в производственные линии, которые производят все, от автомобильных блоков до медицинских устройств. Однако многие из этих испытательных устройств также улучшают свою модульность и скорость за счет установления более простых соединений и автоматической загрузки программ. Компания Uson в Хьюстоне производит приборы для обнаружения и измерения утечек, а также системы проверки герметичности «под ключ», в основном для производителей медицинских устройств и автомобильных запчастей, которые должны тестироваться индивидуально. Этим пользователям требуются более мощные тестеры и системы, особенно для обнаружения падения давления в их производственных системах и готовых деталях.

Однако многие из этих испытательных устройств также улучшают свою модульность и скорость за счет установления более простых соединений и автоматической загрузки программ. Компания Uson в Хьюстоне производит приборы для обнаружения и измерения утечек, а также системы проверки герметичности «под ключ», в основном для производителей медицинских устройств и автомобильных запчастей, которые должны тестироваться индивидуально. Этим пользователям требуются более мощные тестеры и системы, особенно для обнаружения падения давления в их производственных системах и готовых деталях.

«В последние 10–12 лет мы снабжали наши приборы более гибкими инструментами для тестирования самых разных форм и добавляли быстросменные инструменты, чтобы их можно было быстрее перемещать между производственными линиями», — говорит Джо Пустка, менеджер технической поддержки Uson. «Раньше операторам приходилось подключать и отключать от 10 до 20 линий с цветовой маркировкой, но теперь все они находятся на одном герметичном соединительном коллекторе, что экономит много времени и увеличивает пропускную способность. Эта улучшенная модульность помогает клиентам оправдать покупку детекторов и системы тестирования. Когда система является модульной, им легче продать ее своему руководству».

Эта улучшенная модульность помогает клиентам оправдать покупку детекторов и системы тестирования. Когда система является модульной, им легче продать ее своему руководству».

Модули перемещения сервоприводов

Хотя многие технологии обеспечивают модульное машиностроение и операции, ни одна из них не является более полезной, чем системы серводвигателей и приводов. По мере того, как сервоприводы становятся все более сложными и способными решать более разнообразные задачи, они позволяют машиностроителям создавать более производительные машины.

Чтобы помочь своим клиентам перейти на популярные устойчивые контейнеры для пакетов, компания KHS Flexible Packaging из Сарасоты, штат Флорида, недавно разработала машину для формования, наполнения и запайки Innopouch серии K с сервоприводом и электрически интегрированной пневматикой. и может работать с пакетами для стоячих и плавниковых швов. По словам KHS, поскольку пакеты бывают разных размеров и типов, четыре модели Innopouch должны были быть гибкими и модульными, иметь быструю установку и переналадку, а также легко расширяться.

Пакеты обрабатываются с помощью линейной системы с двойным захватом, машина может быть сконфигурирована с несколькими тандемными станциями наполнения. Каждая машина использует от восьми до 16 осей движения для формирования швов, индексации материала пакетов, разрезания и вскрытия пакетов, захвата и сморщивания их, нанесения верхнего шва, а также захвата и размещения их на конвейере. В результате Innopouch использует систему на основе сервопривода и пневматики, чтобы повысить гибкость синхронизации, вносить изменения на лету, связывать функции и ускорять настройку и переналадку. Раньше изменение размера пакета могло занять от двух до четырех часов, но его новая серво-пневматическая система занимает всего несколько секунд.

«Сервоплатформа, которая сама по себе является модульной, позволяет нам использовать эту модульность во всей машине», — объясняет Рэнди Юблер, генеральный менеджер KHS. «Комбинация двигателей и приводов позволяет легко настроить нашу машину для упаковки пакетов по-разному».

A Мягкая модульность

Для решения своих самых разнообразных задач компания Jakob Graphic Services в Пфунгштадте, Германия, разработала комплектовочную машину для больших рулонов RC-500J, в которой используются серводвигатели и пакет программного обеспечения для автоматизации сортировки, склейки, маркировки и фальцовки. и вырезанные страховые бланки, почтовые конверты с вырезанными вкладышами, брошюры с отделкой или без отделки, календари и аналогичная полиграфическая продукция. Его сервоприводы и программное обеспечение позволяют легко разделять и назначать функции, например, разрешать корректировку формата резака на основе сервоприводов и даже выполнять переналадку инструмента всего за несколько секунд. В отличие от традиционно жестких машин, использование серводвигателей в RC-500J означает, что пользователи больше не привязаны к замене цилиндров и зубчатых колес для работы с бумагой разных форматов, поскольку управление приводом цилиндра поперечной резки или перфорации теперь осуществляется без вала.

Инженеры компании сообщают, что основная задача подборщика заключалась в том, чтобы, независимо от формата печати, его цилиндр позволял использовать различные форматы обрезки и легкую регулировку отпечатанных непрерывных бумажных полотен. Например, пакет автоматизации, поставляемый Kollmorgen, обеспечивает увеличение блока календаря размером 378 мм на 50 мм во время непрерывной печати, поэтому в процессе применяется обычный дюймовый формат.

«Благодаря нашей технологии электронного сервопривода отнимающие много времени ручные операции по переоснащению или настройке остались в прошлом», — говорит Ханс-Петер Якоб, менеджер по продажам и генеральный директор Jakob. «Неудачи, вызванные ошибками, исключены, а ввод в эксплуатацию стал формальной процедурой».

Всегда Ethernet

Двумя другими важными факторами модульного машиностроения являются полевая шина и сеть Ethernet, а также программное обеспечение для программирования, которое определяет, запускает и контролирует их все более и более сложные движения.

«Машины и производственные линии были механически модульными на протяжении многих лет, но проложенные через них кабели и электроника не были модульными», — говорит Даррен Эллиотт, менеджер по глобальным техническим ресурсам OEM Group Rockwell Automation. «Однако по мере того, как машиностроители продолжали снижать затраты, они устранили большое количество проводов «точка-точка» за счет перехода на Ethernet, сделали электронику и элементы управления более модульными и использовали стандарты ISA S88 и OMAC PackML для создания управляющего программного обеспечения в более модульном исполнении. разделы и автономный код для этих функций. Поскольку все эти машины становятся более модульными и ориентированными на данные, они могут запускать больше SKU с минимальными затратами энергии и отходов. Но пользователи не могут сбалансировать все эти KPI в буфере обмена, и поэтому программное обеспечение это действительно последняя граница модульности».

Диллон из Wynright добавляет: «Мы начали применять технологию MDR около 10 лет назад, но всего за последние пару лет она стала для нас основным продуктом. ControlLogix позволяет картам ERSC в каждой кровати обмениваться данными с сотнями других через Ethernet. , Раньше все данные локального управления конвейером и датчики должны были быть подключены обратно к ПЛК. Однако около года назад мы начали использовать Ethernet в дополнение к этому подходу, а недавно перешли исключительно на Ethernet в сочетании с AutoRoll+, что также сократило поле. затраты на электропроводку примерно на 30%.Поскольку у нас есть более локальный контроль через карты ERSC в каждой зоне, время программирования сокращается, поскольку прошивка выполняет основные функции, такие как мониторинг датчиков, связь двигателя и управление потоком.Это также создает новые возможности для реального временная диагностика, например, исправность приводных роликов».

ControlLogix позволяет картам ERSC в каждой кровати обмениваться данными с сотнями других через Ethernet. , Раньше все данные локального управления конвейером и датчики должны были быть подключены обратно к ПЛК. Однако около года назад мы начали использовать Ethernet в дополнение к этому подходу, а недавно перешли исключительно на Ethernet в сочетании с AutoRoll+, что также сократило поле. затраты на электропроводку примерно на 30%.Поскольку у нас есть более локальный контроль через карты ERSC в каждой зоне, время программирования сокращается, поскольку прошивка выполняет основные функции, такие как мониторинг датчиков, связь двигателя и управление потоком.Это также создает новые возможности для реального временная диагностика, например, исправность приводных роликов».

Чтобы помочь строителям организовать свои модульные конструкции, сообщает B&R Automation, их программное обеспечение Automation Studio использует мастер-проект, в который могут быть добавлены различные аппаратные конфигурации и опции. Аналогичным образом раздел модульных приложений программного обеспечения позволяет нескольким инженерам одновременно разрабатывать управляющий код в разных разделах и связывать их вместе с помощью предопределенных интерфейсов.

Аналогичным образом раздел модульных приложений программного обеспечения позволяет нескольким инженерам одновременно разрабатывать управляющий код в разных разделах и связывать их вместе с помощью предопределенных интерфейсов.

B&R работает с EMT Int’l в Хобарте, штат Висконсин, над своей модульной отделочной машиной Chameleon, которой уже год. Он имеет не менее 10 модулей, которые можно комбинировать любым образом для перфорации, резки, натяжения полотна, перфорации, укладки и финишной обработки документов после цифровой печати. Все модули можно объединить в Automation Studio и использовать ПЛК для управления двигателями, компонентами ввода/вывода и другими устройствами.

Разделите, затем объедините

Иметь стандартизированное оборудование, которое можно легко заменить на станке или производственной линии, полезно и продуктивно, но многие машиностроители не останавливаются на достигнутом и продолжают искать инновации, экономящие время. Этот квест даже заставляет некоторых исследовать возможность реинтеграции некоторых модульных функций обратно в свои машины.

Несмотря на то, что компания Oystar не отклоняется от основных типов производимых ею машин, она все же производит несколько станций plug-and-play, которые можно быстро заменить другими устройствами на некоторых своих машинах и производственных линиях. Его машина для розлива в стаканы серии FP 2×6 (рис. 2) работает со станциями извлечения стаканов и опускания, которые имеют быстроразъемные силовые и пневматические линии, поэтому они обычно могут обрабатывать стаканы нескольких разных диаметров.

Применяемые материалы Очистите, сбросьте, наполните, повторите

запустите два разных размера чашки в одной и той же машине.

Oystar

«Многие заказчики хотят более быстрой переналадки и даже без инструментов», — говорит Бивенс. «Эти станции отделяют нижнюю чашку и опускают ее в машину, но в наших машинах используются плиты с цепным приводом для удержания чашек, поэтому разные диаметры и материалы чашек означают другой шаблон индекса и перемещение цепи для соответствия новому профилю. В настоящее время , мы можем авторизовать изменения индекса на нашем ЧМИ. В общем, мы делаем больше электронных переключений с сервоприводами, когда это возможно, но всегда есть несколько механических изменений, которые все еще необходимо сделать».

В настоящее время , мы можем авторизовать изменения индекса на нашем ЧМИ. В общем, мы делаем больше электронных переключений с сервоприводами, когда это возможно, но всегда есть несколько механических изменений, которые все еще необходимо сделать».

Несмотря на то, что станция опускания стаканчиков работает по принципу «подключи и работай», Бивенс объясняет, что в прямоугольных металлических плитах основной разливочной машины обычно прорезаны один или два ряда по 12 отверстий для удерживания стаканчиков перед наполнением, и поэтому они по-прежнему необходимо отключить вручную, чтобы изменить размер чашки. Однако, поскольку многие пользователи обычно используют чашки только двух размеров, Oystar может механически переключаться между двумя плитами на одной цепи в одной машине серии FP. «Это делается путем последовательной установки двух разных валиков на машину, а затем фазового сдвига сервоприводов, так что каждый размер чашки может перескакивать через линию с соответствующим валиком», — говорит он. «Эта опция делает серию FP длиннее, но чашки обоих размеров могут работать на одной линии вместо того, чтобы, возможно, требовать две машины, а автоматическое переключение выполняется быстрее, чем вручную».

«Эта опция делает серию FP длиннее, но чашки обоих размеров могут работать на одной линии вместо того, чтобы, возможно, требовать две машины, а автоматическое переключение выполняется быстрее, чем вручную».

Аналогичным образом компания Novatec из Балтимора недавно добавила ПЛК производства Siemens Industry в свою центральную систему управления FlexTouch (FTS) и добавила контроллеры ввода-вывода Profinet в расширяемую систему управления FlexXpand (FXS). Эти системы управления управляют вакуумными приемными, транспортировочными, погрузочными, вспомогательными и другими системами Novatec для обработки пластмасс. Обе системы управления используют магистраль Profinet для объединения в сеть вакуумных линий и их установок.

“Раньше мы много строили на заказ и на заказ, потому что заводы каждого клиента очень разные, но теперь наша страница настройки системы, портал Siemens TIA Portal и Smart Services, а также некоторые другие инструменты позволяют нам перейти к производство из запасов и сборка с использованием стандартных компонентов», — говорит Фред Эйххорн, генеральный менеджер группы управления системами смолы Novatec. «Раньше у нас было только модульное оборудование и общее оборудование, но теперь у нас есть модульные средства управления и программное обеспечение, поэтому мы можем организовать и собрать их для удовлетворения любых потребностей». По его оценке, модульный метод Novatec экономит около 30–40% трудозатрат, в то время как на поставку типичной вакуумной конвейерной системы уходит примерно треть времени по сравнению с прошлым — до трех-четырех недель по сравнению с 10–12 неделями ранее.

«Раньше у нас было только модульное оборудование и общее оборудование, но теперь у нас есть модульные средства управления и программное обеспечение, поэтому мы можем организовать и собрать их для удовлетворения любых потребностей». По его оценке, модульный метод Novatec экономит около 30–40% трудозатрат, в то время как на поставку типичной вакуумной конвейерной системы уходит примерно треть времени по сравнению с прошлым — до трех-четырех недель по сравнению с 10–12 неделями ранее.

Design, Build, Live Modular

После принятия модульных методов, как сообщают ветераны-практики, это становится философией, которая выходит за рамки их оборудования и меняет процесс проектирования и методы ведения бизнеса. Например, модульное строительство машин и производственных линий не является чем-то новым для Oystar и ее клиентов. Они использовали модульные концепции и практики почти 15 лет.

По словам Бивенса, чтобы научить своих сотрудников применять и практиковать модульное мышление, Oystar периодически поручает некоторым из своих сотрудников «работать над бизнесом», разрабатывая и тестируя стандартные функциональные модули до того, как они будут заказаны. Это отличается от обычной «работы в бизнесе» по сборке и интеграции уже заказанных машин и линий.

Это отличается от обычной «работы в бизнесе» по сборке и интеграции уже заказанных машин и линий.

«Многим строителям эта смена дается с трудом, потому что мы все привыкли тушить пожары, — объясняет Бивенс. «Точно так же, как большая часть технического обслуживания машин является реактивной, большая часть машиностроения является реактивной. Требуется много времени и предусмотрительности, чтобы спланировать и собрать воедино стандартные модули — все, что может быть частью нашей спецификации общих частей. Наша команда думает и определяет опции, а затем создает для них модули. У нас есть сотни групп модулей для напряжения, укупорки, различных станций и любых других необходимых опций. Некоторые машины и линии просты, но другие имеют множество отклонений и их трудно разделить на модули».

В конце 1990-х годов Oystar начала свою программу материалов для общих деталей, разработав пять или 10 больших спецификаций, которые определяли некоторые основные функции машины. В конечном итоге они были разбиты на 50–100 небольших спецификаций для более конкретных задач, а также вспомогательные документы для электрических и пневматических схем — и вся эта документация со временем также стала более модульной.