257 станок радиально-сверлильный. Паспорт, схемы, характеристики, описание

Сведения о производителе радиально-сверлильных станков 257

Производителем радиально-сверлильных станков 257 является Одесский Завод Радиально-Сверлильных Станков, основанный в 1884 году.

C 1928 года Государственный Машиностроительный завод им. В. И. Ленина начал специализироваться на выпуске металлорежущих станков. Был освоен выпуск вертикально-сверлильных станков диаметром сверления до 75 мм.

В ноябре 1946 года заводом был выпущен первый радиально-сверлильный станок диаметром сверления 50 мм. Вслед за этими станками станкостроительный завод стал выпускать радиально-сверлильные станки диаметром сверления 75 и 100 мм, переносные сверлильные станки с поворотной головкой диаметром сверления до 75 мм, хонинговальные станки до диаметра 600 мм, станки глубокого сверления до диаметра 50 мм.

Станки производства Одесского Завода Радиально-Сверлильных Станков ОЗРСС

- 2А53 – станок радиально-сверлильный Ø 35

- 2А55 – станок радиально-сверлильный Ø 50

- 2А554 – станок радиально-сверлильный Ø 50

- 2А576 станок радиально-сверлильный Ø 80

- 2А587 станок радиально-сверлильный Ø 100

- 2М55 – станок радиально-сверлильный Ø 50

- 2М57 – станок радиально-сверлильный Ø 75

- 2Н55 – станок радиально-сверлильный Ø 50

- 2Р53 – станок радиально-сверлильный Ø 35

- 3А84 – станок хонинговальный вертикальный полуатомат Ø 200

- 255 – станок радиально-сверлильный Ø 50

- 257 – станок радиально-сверлильный Ø 70

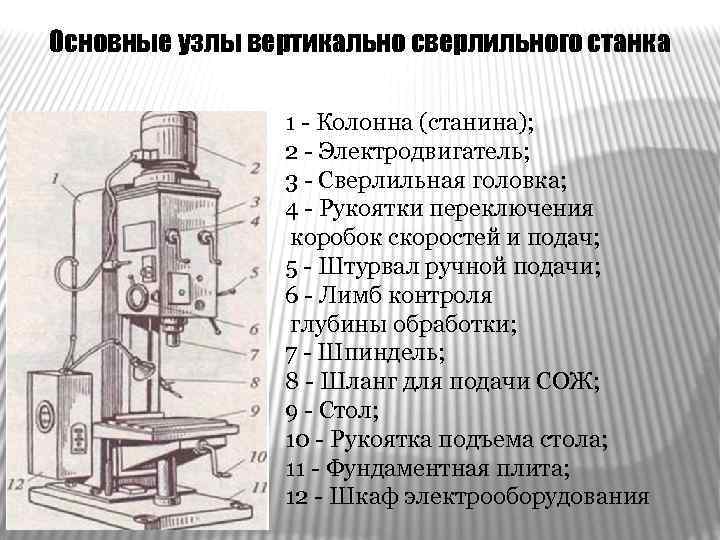

257 станок радиально-сверлильный.

Назначение и область применения

Назначение и область примененияМодель 257 радиально-сверлильного станка – первая модель серии. В последствии модель 257 была заменена на более совершенные – 2н57, 2М57, 2А576.

Станок радиально-сверлильный 257 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения.

При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Станок предназначен для обработки отверстий диаметром до 75 мм, главным образом в крупногабаритных и тяжелых деталях, в условиях индивидуального и серийного производства.

Особенности конструкции радиально-сверлильного станка 257

Радиально-сверлильный станок 257 имеет двухколонную компоновку станочной части, что позволяет создать жесткую конструкцию узла, недопускающую смещение оси шпинделя при зажиме колонны. Специальный зажим колонны центрального типа создает тормозной момент, гарантирующий высокопроизводительное сверление.

Для поворота колонны требуется незначительное усилие на самом малом радиусе сверления, что также обеспечивает высокую производительность работы и снижает утомляемость оператора. Широкий диапазон чисел оборотов и подач шпинделя обеспечивает высокопроизводительную работу при любых сочетаниях обрабатываемых материалов, инструмента размеров и т. д.

Преселективное дистанционное электрогидравлическое устройство позволяет менять режимы с предварительным их набором.

Станок 257 имеет механизм автоматического выключения при достижении заданной глубины сверления.

Уравновешивание шпинделя обеспечивается специальным противовесом, допускающим удобную регулировку с рабочего места в случае изменения массы инструмента.

В приводе движения резания имеется двусторонняя многодисковая фрикционная муфта для включения, выключения и реверсирования вращения шпинделя, что облегчает управление станком, защищает привод станка от перегрузки при высоких числах оборотов шпинделя и улучшает динамику привода при нарезании резьбы метчиками.

Для предохранения привода резания от поломок при низких числах оборотов шпинделя на переборном валу коробки скоростей установлена вторая многодисковая фрикционная муфта.

Станок имеет преселективное гидрофицированное управление коробкой скоростей и коробкой подач. Это позволяет предварительно устанавливать режимы обработки, т. е. во время выполнения какого-нибудь перехода предварительно, без остановки станка, настроить механизм переключения на число оборотов шпинделя и величину подачи, которые требуются для выполнения следующего перехода. После остановки шпинделя для смены режущего инструмента и последующего включения пускового фрикциона станок автоматически перестаивается на выбранный режим.

В целях предохранения от поломок и перегрузок механизма подъема и опускания траверсы в приводе этого механизма установлена шариковая предохранительная муфта.

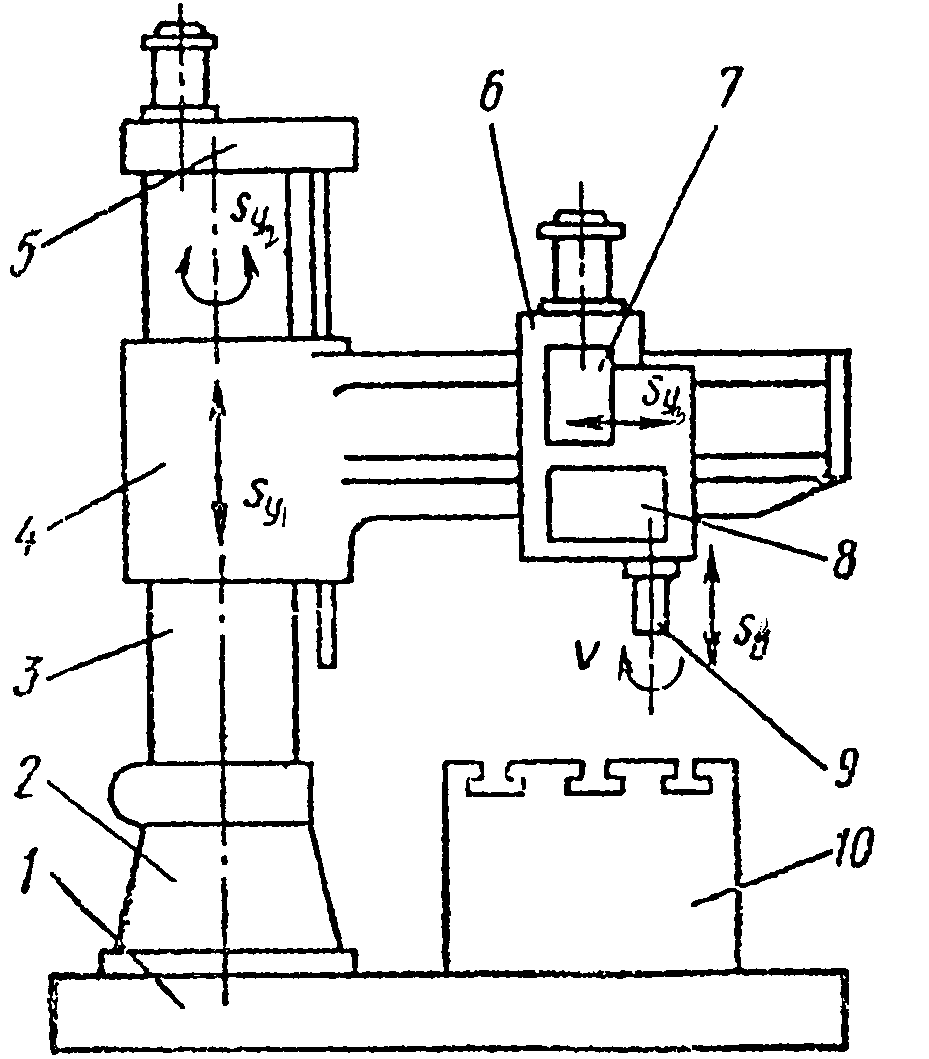

Движения в станке:

- Движение резания — вращение шпинделя

- Движение подачи — прямолинейное поступательное перемещение шпинделя вдоль оси

- Вспомогательные движения:

- Ручное горизонтальное поступательное перемещение шпиндельной бабки по траверсе

- Механическое вертикальное поступательное перемещение траверсы по колонне и механический зажим траверсы на колонне

- Ручное вращение траверсы с колонной и шпиндельной бабкой относительно оси колонны

- Гидравлический зажим поворотной колонны и шпиндельной бабки на траверсе

- Гидравлическое управление станком

Принцип работы радиально-сверлильного станка 257

Обрабатываемая деталь или узел устанавливаются в зависимости от размеров либо на столе, либо на основании станка. Режущий инструмент закрепляется непосредственно в конусе шпинделя или при помощи патронов, оправок и других приспособлений.

Режущий инструмент закрепляется непосредственно в конусе шпинделя или при помощи патронов, оправок и других приспособлений.

В процессе обработки всего комплекса отверстий с параллельными осями деталь остается неподвижной, а совмещение оси режущего инструмента с осями обрабатываемых отверстий достигается поворотом траверсы с колонной и перемещением шпиндельной бабки вдоль траверсы. После совмещения осей производится зажим колонны и шпиндельной бабки на траверсе.

Для каждого перехода с помощью преселективного гидрофицированного механизма устанавливаются наивыгоднейшие скорость вращения шпинделя и величина подачи. Затем шпиндель вручную быстро подводится к обрабатываемому отверстию, после чего включается механическая подача, которая может быть автоматически отключена по достижении установленной глубины обработки.

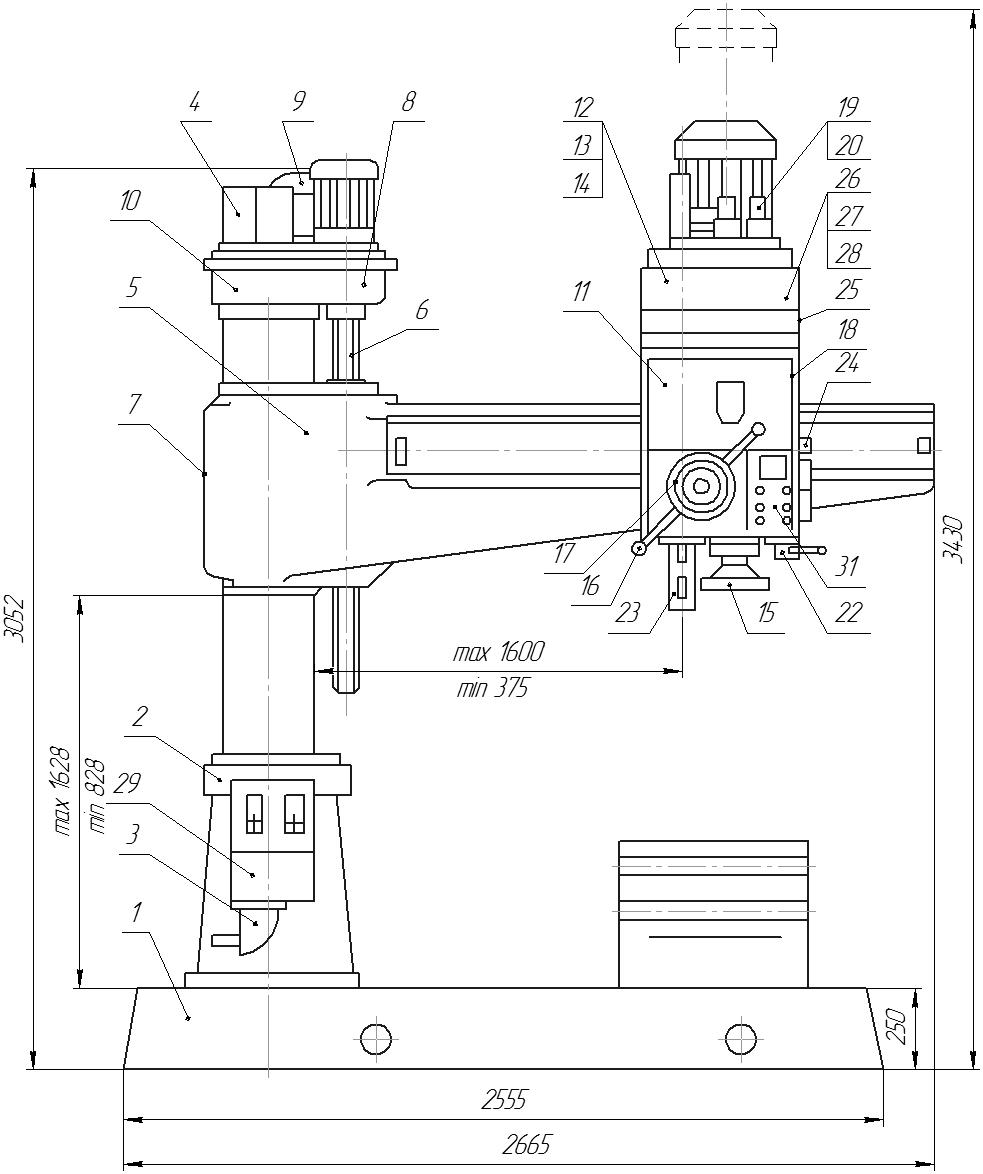

Габарит рабочего пространства радиально-сверлильного станка 257

Габарит рабочего пространства радиально-сверлильного станка 257

Посадочные и присоединительные базы радиально-сверлильного станка 257

Посадочные и присоединительные базы станка 257

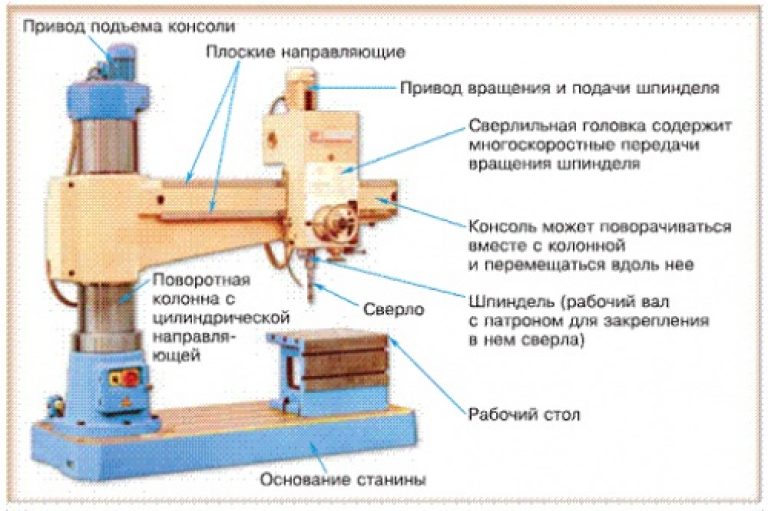

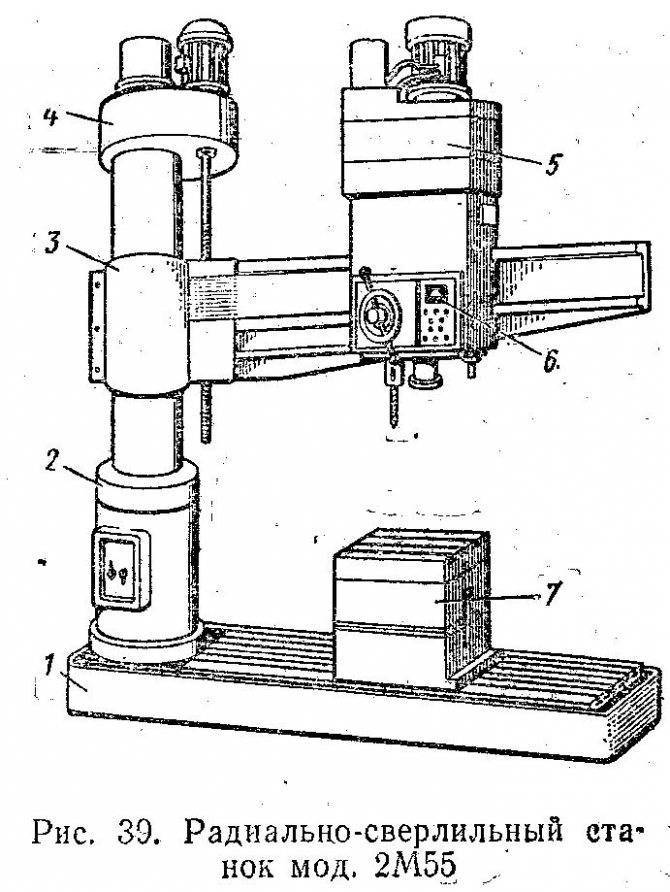

Общий вид радиально-сверлильного станка 257

Фото радиально-сверлильного станка 257

Фото радиально-сверлильного станка 257

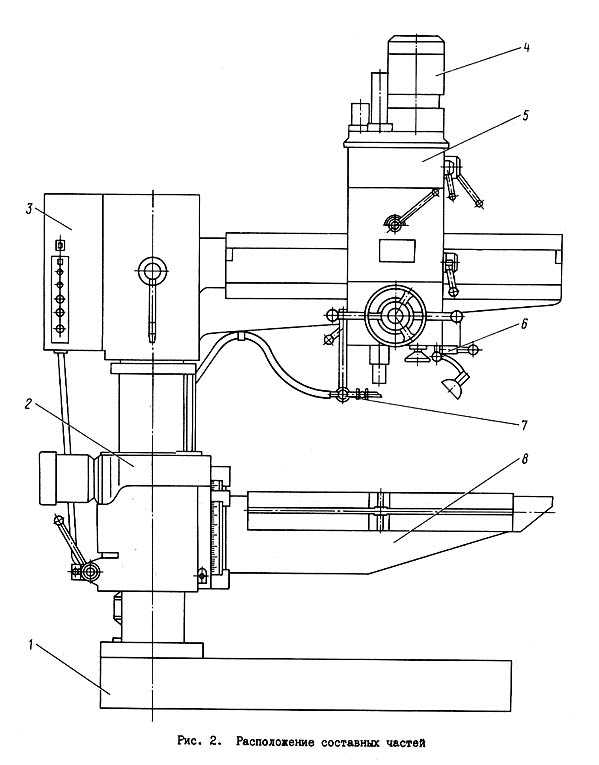

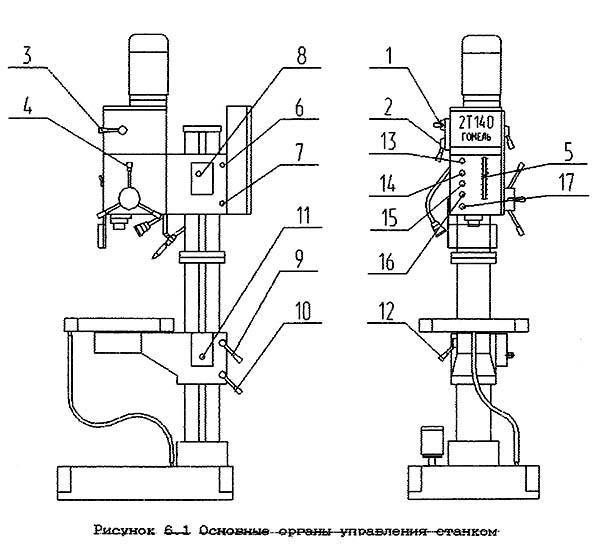

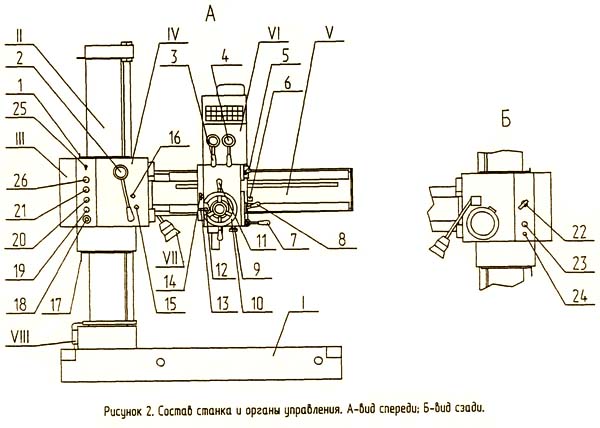

Расположение составных частей радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

- А — неподвижная колонна;

- Б — полая поворотная колонна;

- В — привод гидрозажима колонны и шпиндельной бабки;

- Г — привод подъема, опускания и зажима траверсы

- Д — шпиндельная бабка;

- Е — траверса;

- Ж — стол;

- 3 — основание.

Спецификация составных частей сверлильного станка 257

- кнопка освобождения гидравлических зажимов колонны и шпиндельной бабки;

- грибок точной настройки глубины сверления;

- кнопка включения гидравлических зажимов колонны и шпиндельной бабки;

- рукоятка переключения с механического на точное ручное перемещение шпинделя;

- рычаг управления пусковыми фрикционами, тормозом и гидравлическим механизмом переключения скоростей и подач;

- крестовой переключатель;

- маховичок ручного перемещения шпиндельной бабки по траверсе;

- маховичок осевого точного ручного перемещения шпинделя;

- флажок включения и отключения лимба настройки глубины сверления;

- рукоятка быстрого ручного перемещения шпинделя и включения механической подачи шпинделя;

- диск предварительного выбора величины подачи;

- диск предварительного выбора числа оборотов шпинделя.

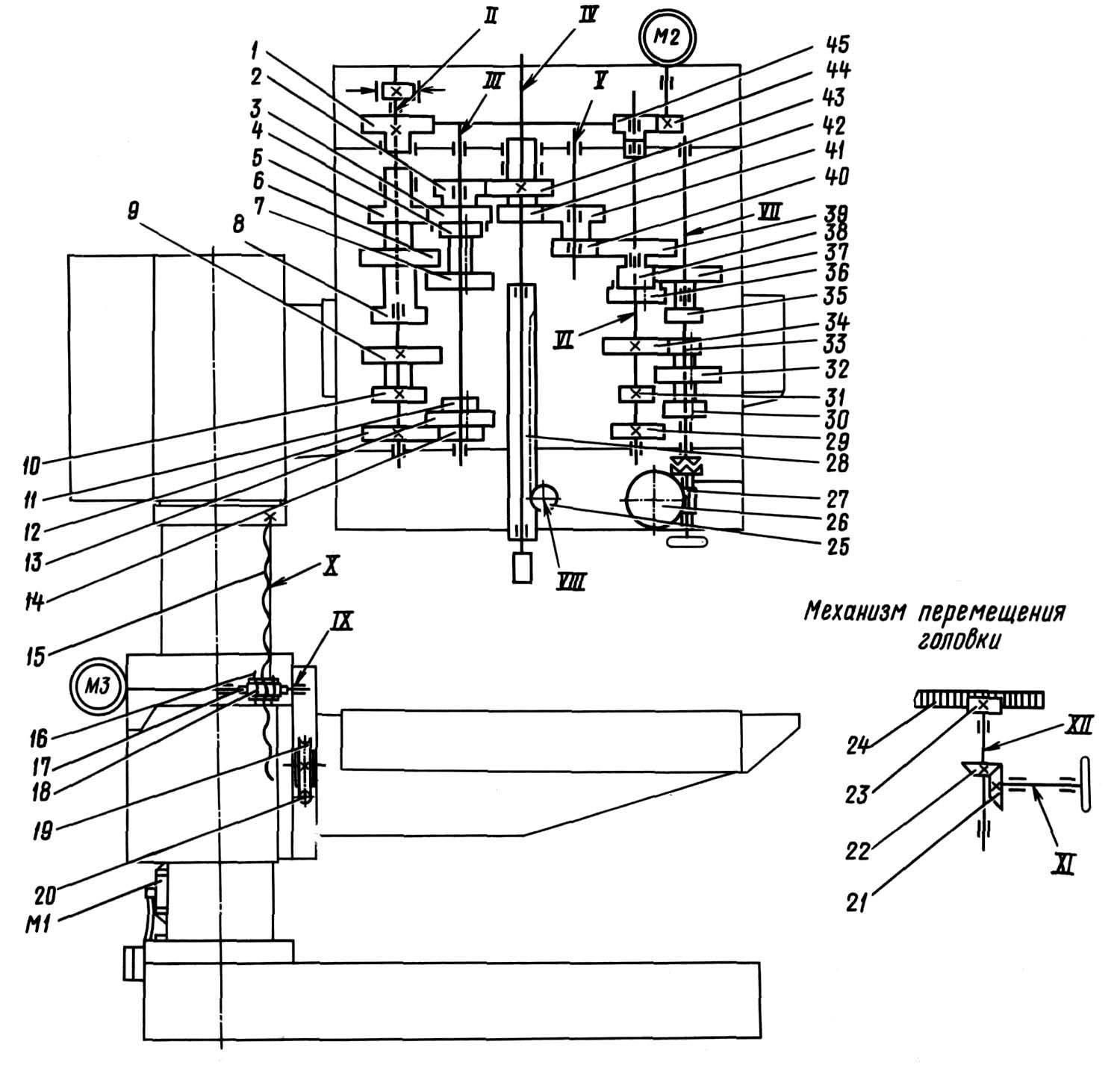

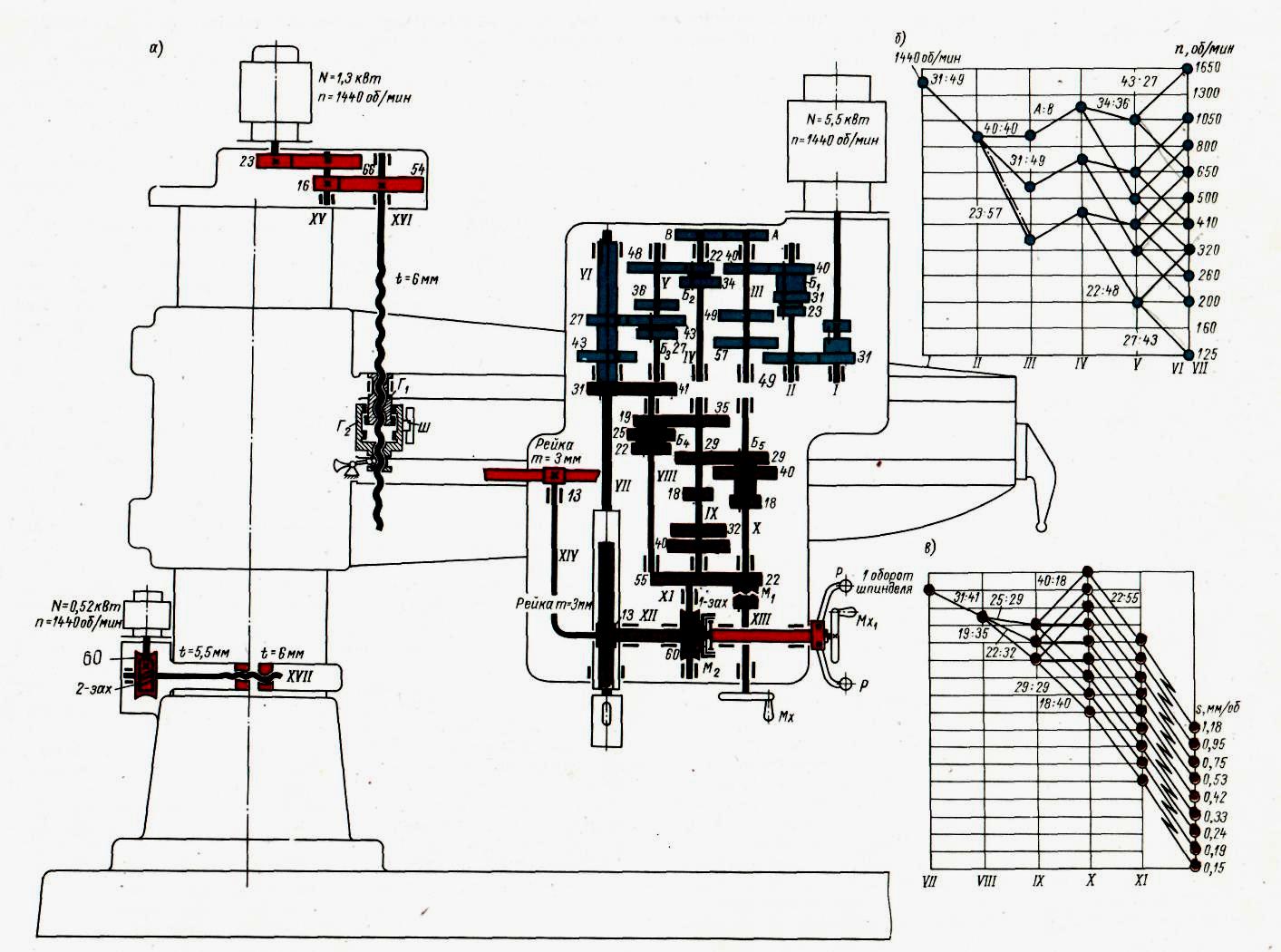

Кинематическая схема радиально-сверлильного станка 257

Расположение составных частей радиально-сверлильного станка 257

Кинематическая схема радиально-сверлильного станка 257. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Движения в станке

- Движение резания — вращение шпинделя

- Движение подачи — прямолинейное поступательное перемещение шпинделя вдоль оси

- Вспомогательные движения:

- ручное горизонтальное поступательное перемещение шпиндельной бабки по траверсе;

- механическое вертикальное поступательное перемещение траверсы по колонне и механический зажим траверсы на колонне;

- ручное вращение траверсы с колонной и шпиндельной бабкой относительно оси колонны;

- гидравлический зажим поворотной колонны и шпиндельной бабки на траверсе;

- гидравлическое управление станком.

- Лоскутов В.

В., Сверлильные и расточные станки, 1981, стр.56

В., Сверлильные и расточные станки, 1981, стр.56 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н.. Металлорежущие станки, 1988

Движение резания в радиально-сверлильном станке 257

Вращение от электродвигателя мощностью 7 кВт (рис. 61, а) передается зубчатыми колесами 43—37 валу I. На валу I свободно установлены шестерни 40 и 30, которые могут быть соединены с валом соответственно фрикционными муфтами Мф1 и Мф2 .

При включении муфты Мф2 вал II получает вращение через шестерни 30—39—59 (прямое вращение шпинделя), а при включении муфты Мф1 — через колеса 40—56 (обратное вращение шпинделя). Валу III движение передается при выключенной муфте Mi (как показано на схеме) шестернями 16—45, а при включенной — колесами 35—26.

Далее вращение последовательно передается двойными подвижными блоками шестерен Б1, Б2 и Б3 переборному валику VI, который связан с сидящими на нем приводными шестернями 47 и 34 предохранительной фрикционной муфтой Mn1.

При выключенной кулачковой муфте М2 полый вал VII и соответственно шпиндель VIII получают высокий ряд чисел оборотов через колеса 47—37, минуя предохранительную муфту Мп1 . При включении муфты М2 колеса 47 и 37 выходят из зацепления, и вал VII и шпиндель VIII получают низкий ряд чисел оборотов через предохранительную муфту М п1 и шестерни 14—70.

Как видно из графика скоростей (рис. 61, б), вследствие совпадения ряда чисел оборотов шпиндель имеет только 22 различные скорости вращения. При прямом ходе максимальное число оборотов шпинделя в минуту nmax определяется из выражения

61, б), вследствие совпадения ряда чисел оборотов шпиндель имеет только 22 различные скорости вращения. При прямом ходе максимальное число оборотов шпинделя в минуту nmax определяется из выражения

Движение подачи

Вращение от полого вала VII передается валу IX коробки -подач колесами 43—52. Два тройных подвижных блока шестерен Б4 и Б5 позволяют получить на валу XI коробки подач 9 скоростей вращения. Далее движение передается валу XIII либо непосредственно, когда включена кулачковая муфта М3, либо через перебор колесами 21—61 и 17—49.

Соосные валы XIII и XIV соединены кулачковой муфтой Мп2, являющейся одновременно предохранительной. От вала XIV через червячную передачу 1—50 вращение получает полый вал XV. На конце его закреплена шестерня 12, находящаяся в зацеплении с рейкой m=4 мм, нарезанной на шпиндельной гильзе Гш.

Червячное колесо 50 сидит на валу XV свободно и соединяется с ним фрикционно-зубчатой муфтой М4, которая управляется рукояткой Р.

Как видно из графика подач (рис. 61, в), шпиндель имеет 18 различных величин подач от 0,04 до 2 мм/об.

Вспомогательные движения

Быстрые ручные перемещения шпинделя вдоль оси осуществляются рукоятками Р при выключенной муфте М4. Для этого рукоятки Р оттягивают на себя и поворачивают совместно с валом XV, от которого движение через реечную передачу сообщается гильзе со шпинделем. Точное ручное перемещение шпинделя вдоль оси производится маховиком Мх1, когда отключена кулачковая предохранительная муфта Мп2.

Автоматическое выключение механической подачи по достижении заданной глубины обработки производится упором У, который расцепляет фрикционно-зубчатую муфту М4. Грубая установка упора У на заданную глубину обработки осуществляется по делениям лимба Л. Тонкая установка производится по нониусу грибком Гр через червячную передачу 1—53.

Тонкая установка производится по нониусу грибком Гр через червячную передачу 1—53.

Перемещение шпиндельной бабки по направляющим траверсы осуществляется вручную маховичком Мх2, вращение от которого через вал XVI (на схеме условно изогнут) и шестерню 12 передается реечному колесу 19. Последнее находится в зацеплении с закрепленной на траверсе рейкой m = 3 мм.

Вертикальное перемещение и зажим траверсы на поворотной колонне производится электродвигателем мощностью 2,8 кВт. Вертикальный ходовой винт XVIII с шагом 8 мм получает вращение от электродвигателя через редуктор с колесами 22—80 и 16—68. Шариковая предохранительная муфта Мп2 ограничивает предельную нагрузку на механизм подъема траверсы.

Закрепление поворотной колонны и шпиндельной бабки производится от отдельного гидромеханического привода. При включении установленного на колонне электродвигателя мощностью 0,5 кВт связанный с ним гидронасос Н подает масло в зависимости от направления вращения электродвигателя в правую или левую полость гидроцилиндра Ц. Для зажима масло подается в левую полость цилиндра. Тогда ллунжер Пр с рейкой перемещается вправо и через колесо 32, вал XIX и шестерню 20 поворачивает зубчатый сектор С3 с кулачками К. Последние, воздействуя на рычаги Рг, заклинивают трапецеидальные полукольца Пк между поворотной и неподвижной колоннами.

Для зажима масло подается в левую полость цилиндра. Тогда ллунжер Пр с рейкой перемещается вправо и через колесо 32, вал XIX и шестерню 20 поворачивает зубчатый сектор С3 с кулачками К. Последние, воздействуя на рычаги Рг, заклинивают трапецеидальные полукольца Пк между поворотной и неподвижной колоннами.

Одновременно с поворотом вала XIX посредством конической передачи 17—17 приводится во вращение вал XX и эксцентриковая втулка Э, связанная с валом скользящей шпонкой.

При повороте эксцентриковой втулки башмак Бк опускается вниз и, упираясь в направляющую траверсы, закрепляет шпиндельную бабку на траверсе.

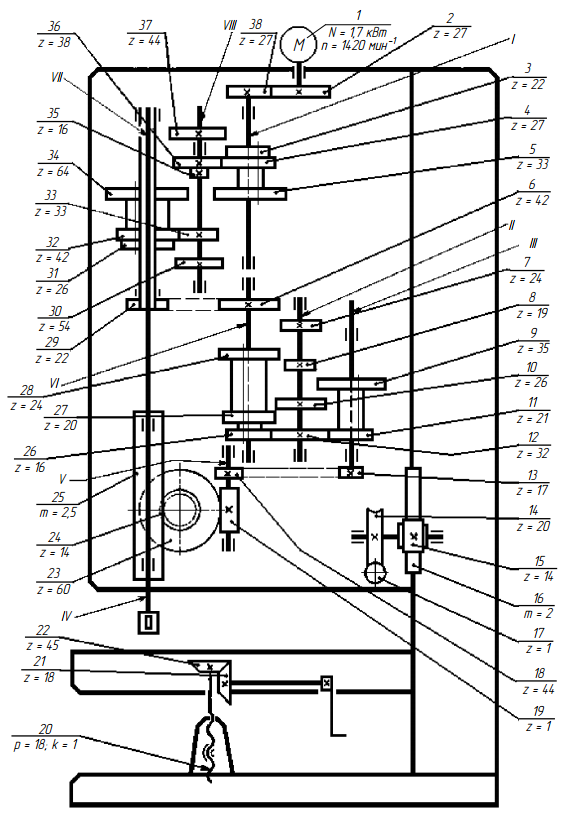

Схема управления радиально-сверлильным станком 257

Схема управления радиально-сверлильным станком 257

Схема управления радиально-сверлильным станком 257. Смотреть в увеличенном масштабе

Преселективное управление станком

Предварительный выбор режимов обработки производится механизмом настройки во время работы станка. Для установки нужного числа оборотов шпинделя вращают диск Дс (рис. 62), который связан с избирателем скоростей коническими передачами 19—19 и 19—38. Нужное положение золотника избирателя скоростей определяют по лимбу Лс, связанному с диском Дс коническими колесами 19—19 и двумя цилиндрическими передачами 56—16 и 9—63.

Для установки нужного числа оборотов шпинделя вращают диск Дс (рис. 62), который связан с избирателем скоростей коническими передачами 19—19 и 19—38. Нужное положение золотника избирателя скоростей определяют по лимбу Лс, связанному с диском Дс коническими колесами 19—19 и двумя цилиндрическими передачами 56—16 и 9—63.

Аналогично по лимбу Лп устанавливается диском Дп заданная величина подачи шпинделя. От диска Дп вращение передается золотнику избирателя подач через тройную коническую передачу 29—29—29 и конические колеса 29—29, а лимбу Лп — непосредственно коническими колесами 29—29.

Гидропривод состоит из шестеренчатого насоса И, предохранительного клапана и аккумулятора. Насос подает масло из бака в аккумулятор, который накапливает необходимое количество масла для повышенных расходов и поддерживает с помощью пружины постоянное давление в системе около 12 ати. От аккумулятора масло поступает в главный золотник и на смазку элементов привода шпиндельной бабки.

Переключение блоков шестерен и кулачковых муфт коробки скоростей и коробки подач осуществляется рабочими гидравлическими цилиндрами. Двойные блоки шестерни Б1 и Б2, а также кулачковые муфты М1, М2 и М3 управляются двухпозиционными цилиндрами соответственно Ц4, Ц2, Ц5, Ц1 и Ц8 Тройные блоки шестерен Б4 и Б5 управляются трехпозиционными цилиндрами Ц6 и Ц7

Двойные блоки шестерни Б1 и Б2, а также кулачковые муфты М1, М2 и М3 управляются двухпозиционными цилиндрами соответственно Ц4, Ц2, Ц5, Ц1 и Ц8 Тройные блоки шестерен Б4 и Б5 управляются трехпозиционными цилиндрами Ц6 и Ц7

Двойной подвижный блок шестерен Б3 в коробке скоростей хотя имеет только два рабочих положения, но управляется также трехпозиционным цилиндром Ц3. Это нужно для получения нейтрального положения блока, при котором шпиндель отключен от коробки скоростей и может вращаться от руки, что необходимо для выверки положения шпинделя при расточных операциях, при смене режущего инструмента и т. д.

Цилиндр Ц1 как и все остальные двухпозиционные цилиндры, состоит из собственно цилиндра, поршня Пн штока Ш и вилки Ва . Трехпозиционные цилиндры имеют более сложную конструкцию и питаются не от двух, а от четырех маслопроводов.

Переключение скоростей и подач, а также включение фрикционных муфт Mф1 и Мф2 осуществляется одним рычагом Р механизма управления. При наклоне из положения Стоп в направление стрелки а происходит переключение скоростей в соответствии с предварительным выбором. Поворотом рычага Р вниз (по стрелке в) включается фрикционная муфта Мф2 и шпиндель получает правое вращение; поворотом рычага Р вверх включается муфта Mф1 и шпиндель получает левое вращение. Схема гидроуправления станка на рис. 62 показывает момент окончания переключения скоростей.

Поворотом рычага Р вниз (по стрелке в) включается фрикционная муфта Мф2 и шпиндель получает правое вращение; поворотом рычага Р вверх включается муфта Mф1 и шпиндель получает левое вращение. Схема гидроуправления станка на рис. 62 показывает момент окончания переключения скоростей.

Рычаг Р из положения Стоп наклонен в направлении стрелки а. При наклоне рычаг Р через кулису К повернет зубчатый сектор С1 и находящуюся в зацеплении с ним шестерню 34 со штангой Шт. Последняя посредством зубчатого сектора С2 и рейки m=1 мм переместила наружный плунжер Пр главного золотника в правое положение.

Как видно из схемы, при данном положении главного золотника масло из аккумулятора по маслопроводу 3 через отверстия в наружном плунжере Пр, центральную выточку внутреннего плунжера Пв и маслопровод 2 поступает в избиратель скоростей и из него в избиратель подач. В соответствии с заранее выбранными скоростями масло от избирателей направляется в рабочие цилиндры для переключения блоков и муфт.

Масло из тормозного цилиндра через центральную широкую выточку наружного плунжера Пр и маслопровод 5 поступает на слив. Тормоз при этом освобождается. Масло, находящееся в замедлителе и трубопроводе 6, отсечено.

При повороте рычага Р вверх или вниз для включения фрикционов связанная с валом рычага шестерня 28 через рейку m = 1,5 мм, гильзу Г и пружину П перемещает вдоль своей оси штангу Мт, которая вилкой Вк и производит включение фрикционных муфт.

Вначале штанга Шт, связанная с поршнем Пз замедлителя, перемещается медленно, так как масло из одной полости главного цилиндра замедлителя в другую протекает по канавке г с малым поперечным сечением. Это необходимо для медленного вращения привода в момент окончания переключения блоков и кулачковых муфт.

При дальнейшем перемещении штанги вилка Вк своим скосом нажмет на рычаг Рг и переместит внутренний плунжер Пв влево. Тогда масло из маслопровода 3 через правую выточку плунжера Пв, и маслопровод 6 поступит к золотнику 33 и переместит его в верхнее крайнее положение, соединив обе полости цилиндра замедлителя. Это позволит быстро закончить включение фрикциона.

Это позволит быстро закончить включение фрикциона.

При установке рычага Р в положение Стоп наружный и внутренний плунжеры главного золотника передвинутся совместно влево на величину д. Тогда масло от аккумулятора по маслопроводу 3 через центральную широкую выточку наружного плунжера Пр поступит в тормозной цилиндр Цт, а через маслопровод 4 – в избиратель скоростей и от него только пойдет в один трехпозиционный рабочий цилиндр Ц3, установив блок Б3 в среднее нейтральное положение. В этом положении привод будет заторможен, а шпиндель отключен от коробки скоростей.

Читайте также: Производители сверлильных станков в России

257 станок радиально-сверлильный. Видеоролик.

Технические характеристики сверлильного станка 257

| Наименование параметра | 2М57 | 2Н57 | 257 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 75 | 75 | 75 |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500. .2000 .2000 | 2000 | 500..2000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1500 | 1800 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 400..2000 | 1750 | 600..1750 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1100 | 900 | |

| Скорость вертикального перемещения рукава по колонне, м/мин | 0,75 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 450 | 450 | |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | |

| Размер поверхности плиты (ширина длина), мм | 1630 х 2020 | 1630 х 2020 | |

| Шпиндель | |||

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 | Морзе 6 | Морзе 6 |

| Частота прямого вращения шпинделя, об/мин (Количество скоростей шпинделя) | 12,5. .1600 (22) .1600 (22) | 12,5..1600 (22) | 11,2..1400 (22) |

| Пределы рабочих подач на один оборот шпинделя, мм/об (Число подач шпинделя) | 0,063..3,15 (18) | 0,063..3,15 (18) | 0,04..2 (18) |

| Перемещение шпинделя на одно деление лимба, мм | 1 | ||

| Перемещение шпинделя на оборот лимба, мм | 150 | ||

| Наибольший допустимый крутящий момент, кгс*см | 14000 | ||

| Наибольшее усилие подачи, кН | 32 | ||

| Зажим вращения колонны | |||

| Зажим рукава на колонне | |||

| Зажим сверлильной головки на рукаве | |||

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 5 | ||

| Электродвигатель привода главного движения, кВт | 7,5 | 7 | 7 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 | ||

| Электродвигатель привода гидрозажима колонны, кВт | 0,5 | ||

| Электродвигатель привода гидрозажима сверлильной головки, кВт | 0,8 | ||

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | ||

| Суммарная мощность установленных электродвигателей, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 3500 х 1630 х 3780 | 3620 х 1550 х 3875 | |

| Масса станка, кг | 10500 | 6500 |

Список литературы:

Связанные ссылки. Дополнительная информация

Радиально-сверлильный станок 2К550В

Цена : дог.

Цена : дог.

Доставка :

Специально для Вас мы разработаем схему доставки,

которая будет соответствовать Вашим пожеланиям -

в плане авто, сроков, удобства и цены.

Особенности конструкции радиально-сверлильного станка 2К550В:

- простое и надежное решение механизмов коробки скоростей и подач;

- направляющие рукава и колонны обработаны термически;

- отключение подачи при достижении заданной глубины сверления производится в ручном или автоматическом режиме;

- включение реверса шпинделя при достижении заданной глубины резьбы производится в ручном или автоматическом режиме;

- зажим рукава на колонне и зажим колонны в цоколе производится автоматически;

- наличие механизированного удаления инструмента из шпинделя.

Радиально-сверлильный станок 2К550 предназначен для широкого применения в промышленности.

Благодаря техническим возможностям станка, он может применяться для обработки отверстий как в ремонтных цехах, так и в цехах крупносерийного производства.

Станок 2К550В позволяет выполнять: сверление в сплошном материале, рассверливание, зенкерование, развертывание, нарезание резьбы.

Применение на станке приспособлений и специального инструмента значительно повышает производительность станка и расширяет перечень возможных операций.

По своим характеристикам это оборудование является точным аналогом популярных отечественных радиально-сверлильных станков и применяется практически во всех отраслях современной промышленности, как в единичном, так и в среднесерийном производстве.

Применение на радиально-сверлильном станке 2К550В приспособлений и специального инструмента значительно повышает производительность станка и расширяет перечень возможных операций.

Технические характеристики радиально-сверлильного станка 2К550В:

| Наименование параметра | Величина |

| Наибольший условный диаметр сверления, мм: – в стали 45 ГОСТ 1050-88, НВ 207..229 – в чугуне СЧ20 ГОСТ 1412-85 | 55 60 |

| Наибольший диаметр нарезаемой резьбы в стали 45 ГОСТ 1050-88 | М42 |

| Вылет шпинделя (максимальный/минимальный), мм | 1600/370 |

| Обозначение конца шпинделя по ГОСТ 24644 | Морзе 5 АТ6 |

| Расстояние от нижнего торца шпинделя до рабочей поверхности плиты (максимальное/минимальное), мм | 1600/580 |

| Наибольшее вертикальное перемещение рукава по колонне, мм, не менее | 720 |

| Наибольшее перемещение сверлильной головки по рукаву, мм | 1280 |

| Ход шпинделя, мм, наибольший на оборот штурвала | 300 |

| Число ступеней частот вращения шпинделя | 12 |

| Пределы оборотов шпинделя, оборотов/минуту | 40. ..1730 ..1730 |

| Число ступеней рабочих подач | 9 |

| Пределы подач шпинделя, мм/оборот | 0,06:1,5 |

| Наибольший крутящий момент на шпинделе, Нм | 600 |

| Наибольшее усилие подачи, Н | 20000 |

| Размеры рабочей поверхности плиты, мм: – длина (до фланца колонны) – ширина | 1670 900 |

| Отключение подачи при достижении заданной глубины сверления | ручное, автоматическое |

| Включение реверса шпинделя при достижении заданной глубины резьбы | ручное, автоматическое |

| Зажим рукава на колонне | автоматический |

| Зажим колонны в цоколе | автоматический |

| Удаление инструмента из шпинделя | механизированное |

| Номинальная мощность электродвигателя привода главного движения, кВт | 4 |

| Класс точности станка ГОСТ 8-82 | Н |

| Габаритные размеры станка, мм, длина/ширина/высота | 2500/900/2700 |

| Масса станка без съемных приспособлений (нетто / брутто), кг, не более | 3500/4000 |

| Габаритные размеры упаковки, мм, длина/ширина/высота | 2840/1240/3000 |

Входит в комплект и стоимость радиально-сверлильного станка 2К550:

2К52-1. 89.10.000 ключ для электрического шкафа – 1 штука.

89.10.000 ключ для электрического шкафа – 1 штука.

007.2000.001 ключ для сливных пробок – 1 штука.

| Втулки ГОСТ 13598 | Клинья ГОСТ 3025 |

| 6100-0142 – 1 штука | 7851-0012– 1 штука |

| 6100-0144 – 1 штука | 7851-0013– 1 штука |

| 6100-0146 – 1 штука | 7851-0014– 1 штука |

| 6100-0147 – 1 штука | – |

За отдельную плату вы можете купить для радиально-сверлильного станка 2К550:

- 6150-4029-03 патрон сверлильный;

- 045.0730.000 патрон резьбонарезной с комплектом предохранительных головок М5…М12;

- 7200-0220-02 тиски;

- 055.0000.010 стол коробчатый.

ООО “ТехСнабЭкспедиция” предлагает к поставке:

станки, станочную оснастку, патроны токарные, люки чугунные,

печное и художественное литьё, пожарные гидранты.

Оптимальный дизайн конструкции радиально-сверлильного станка для удовлетворения требований к статической жесткости и собственной частоте | Дж. Мех. Дес.

Пропустить пункт назначения навигации

Научно-исследовательские работы

С. С. Рао,

Рамана В. Грандхи

Информация об авторе и статье

J. Механика, перевод и автоматизация . июнь 1983 г., 105 (2): 236-241 (6 страниц)

https://doi.org/10.1115/1.3258515

Опубликовано в Интернете: 1 июня 1983 г.

История статьи

Получено:

11 июня 1982 г.

Онлайн:

19 ноября 2009 г.

- Взгляды

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- MailTo

Иконка Цитировать Цитировать

Разрешения

- Поиск по сайту

Цитирование

Рао С. С. и Гранди Р.В. (1 июня 1983 г.). «Оптимальный дизайн конструкции радиально-сверлильного станка для удовлетворения требований к статической жесткости и собственной частоте». КАК Я. J. Механика, перевод и автоматизация . июнь 1983 г.; 105(2): 236–241. https://doi.org/10.1115/1.3258515

С. и Гранди Р.В. (1 июня 1983 г.). «Оптимальный дизайн конструкции радиально-сверлильного станка для удовлетворения требований к статической жесткости и собственной частоте». КАК Я. J. Механика, перевод и автоматизация . июнь 1983 г.; 105(2): 236–241. https://doi.org/10.1115/1.3258515

Скачать файл цитаты:

- Рис (Зотеро)

- Диспетчер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Расширенный поиск

Разработаны вычислительные возможности для оптимальной конструкции конструкции радиально-сверлильного станка, чтобы удовлетворить требования статической жесткости и собственной частоты с использованием идеализации методом конечных элементов. Конструкция радиально-сверлильного станка идеализирована с помощью элементов рамы и проанализирована с использованием различных комбинаций форм поперечного сечения для радиального рычага и колонны. На основании полученных результатов предлагается наилучшее сочетание форм поперечного сечения конструкции. При таком сочетании форм поперечного сечения методы математического программирования используются для нахождения конструкции с минимальным весом конструкции радиально-сверлильного станка. Анализ чувствительности проводится относительно оптимальной точки, чтобы найти влияние изменений проектных переменных на вес конструкции и величины отклика.

Конструкция радиально-сверлильного станка идеализирована с помощью элементов рамы и проанализирована с использованием различных комбинаций форм поперечного сечения для радиального рычага и колонны. На основании полученных результатов предлагается наилучшее сочетание форм поперечного сечения конструкции. При таком сочетании форм поперечного сечения методы математического программирования используются для нахождения конструкции с минимальным весом конструкции радиально-сверлильного станка. Анализ чувствительности проводится относительно оптимальной точки, чтобы найти влияние изменений проектных переменных на вес конструкции и величины отклика.

Раздел выпуска:

Документы по автоматизации проектирования

Темы:

Дизайн, бурение, Машины, Жесткость, формы, Вес (масса), Компьютерное программирование, Анализ методом конечных элементов, Анализ чувствительности

Этот контент доступен только в формате PDF.

В настоящее время у вас нет доступа к этому содержимому.

25,00 $

Покупка

Товар добавлен в корзину.

Проверить Продолжить просмотр Закрыть модальный режимR 80 V – Радиально-сверлильные станки

R 80 V – Радиально-сверлильные станки – KNUTH- Технические характеристики

- информация о продукте

- Стандартное оборудование

| Рабочая зона | |

|---|---|

| Мощность бурения | 3,15 дюйма |

| Емкость для врезки, чугун | М 60 |

| Емкость для врезки, сталь | М 52 |

Глубина сверления (макс. ) ) | 16 в |

| Размеры стола станка-высота | 133 дюйма x 48 дюймов x 11 дюймов |

| Размеры кубического стола-высота | 23 дюйма x 33 дюйма x 20 дюймов |

| Горло | 18 дюймов – 100 дюймов |

| Расстояние от торца шпинделя до поверхности стола | 16 дюймов – 62 дюйма |

| Ход руки (вертикальный) | 31 в |

| Диаметр колонки | 18 в |

| Поездки | |

|---|---|

| Перемещение сверлильной головки (горизонтальное) | 83 в |

| Передняя бабка | |

|---|---|

| Диапазон скоростей | 30 об/мин – 1400 об/мин |

| Крепление шпинделя | МТ 6 |

| Подача | |

|---|---|

| Подача | 0 дюймов/об – 0,05 дюймов/об |

| Емкость диска | |

|---|---|

| Мощность двигателя главного привода | 10,1 л. с. с. |

| Ходовой двигатель | 3 л.с. |

| Меры и веса | |

|---|---|

| Габаритные размеры (длина х ширина х высота)-высота | 142 дюйма x 50 дюймов x 139 дюймов |

| Масса | 16280 фунтов |

- Основание, стойка, стрела и редуктор изготовлены из высококачественного литья

- Основные особенности конструкции включают большую колонну и стрелу с высокой устойчивостью к скручиванию

- Регулировка высоты стрелы с помощью мощного электропривода и вертикального шпинделя

- Подъемные механизмы стрелы работают в масляной ванне для максимальной надежности и минимального износа

- Advanced поворотная конструкция колонны с оптимизированным зажимом обеспечивает максимальную жесткость и минимальное смещение зажима

- Ось поворота и ось перемещения обеспечивают чрезвычайно плавный ход, облегчая повседневную производственную работу оператора

- Шестерни изготовлены из закаленной и прецизионно отшлифованной хромоникелевой стали для плавной и бесшумной работы

- Все части шестерни надежно смазываются масляным насосом

- Главный шпиндель работает на прецизионных подшипниках и оснащен автоматическим тормозом шпинделя

- Перо зубья прецизионно отшлифованы для плавной подачи и минимального износа

- Буровая головка движется по закаленным и отшлифованным направляющим

- Все модели оснащены регулируемыми предохранительными муфтами в подаче

- Регулируемый ограничитель глубины растачивания с большой, легко читаемой шкалой

- Все элементы управления расположены в пределах досягаемости для удобного и практичного использования и быстрого обучения

- Мощная система СОЖ с резервуаром для СОЖ, встроенным в опору станка

- Оптимальное соотношение размера и производительности, а также новая технология привода делают эту модель бестселлером

- Бесступенчатая регулировка скорости шпинделя и легко читаемый цифровой дисплей

- Иглы R 60 V и R 80 V снабжены направляющими противовесами для облегчения работы.

управляемость и повышенная безопасность

управляемость и повышенная безопасность - Переключаемые вручную шестерни подачи с 8 ступенями

- Независимый гидравлический зажим: стрелу можно перемещать вертикально без нарушения центровки шпинделя относительно отверстия

- Буровую головку и колонну можно зажимать/освобождать вместе или по отдельности нажатием кнопки

- Центральная система смазки обеспечивает надежную смазку колонны

Система охлаждения Артикул:

Система охлаждения

Система охлаждения Артикул:

Кубический стол

Кубический стол Артикул:

Светодиодная рабочая лампа

Светодиодная рабочая лампа Артикул:

Инструкции оператора

Инструкции для оператора Артикул:

Масло, охлаждающие жидкости и смазочные материалы Концентрат охлаждающей жидкости 5 л.

СтолыРаздвижной стол Compound 33,7×11,6″

Сверлильный инструментФрезы на четверть круга – набор 0,08–0,47 дюйма

Сверлильный инструментФрезы на четверть круга – набор 0,24–0,79 дюйма

Удаление стружкиPower Worker Metal Cutter

ТискиPBS 200 Машинные тиски

ТискиUMS 200 Тиски для сверлильных станков

СтолыПоворотный стол ST 380

Нужна помощь в поиске машины?

Мы будем рады помочь вам принять правильное решение для достижения ваших бизнес-целей

Сервис KNUTH

Все машины время от времени нуждаются в пит-стопах. Благодаря нашим всеобъемлющим планам обслуживания, обучения и установки вы всегда будете получать максимально возможную производительность от своих машин KNUTH.

Благодаря нашим всеобъемлющим планам обслуживания, обучения и установки вы всегда будете получать максимально возможную производительность от своих машин KNUTH.

Посмотреть услуги

Посмотреть машины KNUTH в действии

Получите личное впечатление на одном из наших объектов! Многие машины в нашем портфолио всегда есть на складе и доступны для демонстрации.

Заказать демонстрацию

Р 80 В

Артикул: 101558

Приветствие * Миссис Миссис Доктор

Должность*Финансовый сотрудникТехнический сотрудникТехнический менеджерМенеджер по обучениюСотрудник по закупкамМенеджер по закупкамГенеральный менеджерДругое ИтиГондурасЯмайкаМексикаНикарагуаПанамаПарагвайПеруСШАУругвайВенесуэла

Штат*АляскаАлабамаАрканзасАмериканское СамоаАризонаКалифорнияКолорадоКоннектикутОкруг КолумбияДелавэрФлоридаФедеративная МикронезияГрузияГуамГавайиАйоваАйдахоИллинойсИндианаКанзасКентуккиЛуи СианаМассачусетсМэрилендМэнМаршалловы островаМичиганМиннесотаМиссуриСеверные Марианские островаМиссисипиМонтанаСеверная КаролинаСеверная ДакотаНебраскаНью-ГэмпширНью-ДжерсиНью-МексикоНевадаНью-ЙоркОгайоОклахомаОрегонПенсильванияПуэрто-РикоПалауРод-АйлендЮжная КаролинаЮжная ДакотаТеннессиТехасМалые отдаленные острова США Юта, Вирджиния, США, девственница ОстроваВермонтВашингтонВисконсинЗападная ВирджинияВайоминг

ПромышленностьГорное делоПрофессиональное образование и высшие учебные заведенияХимияЭлектротехническая промышленность, в т. ч. полупроводники и системы накопления энергииЭнергетика и коммунальные услуги, такие как коммунальные услуги, электростанции и т.д. производство грузовиков и мотоцикловПищевая промышленностьАэрокосмическая промышленностьМашиностроениеМеталлостроительство и слесарное производствоМеталлургия – производство и переработка сталиВоенная промышленностьЖелезнодорожное строительствоСудостроениеТехнологии резки и субподрядСтроительство специальных транспортных средств, в т.ч. машины для сельского и лесного хозяйстваГосударственные, общественные и религиозные учрежденияКамнеобработкаИнструментальное производствоМеханизация и субподрядДругоеРазмер станочного хозяйствадо 5 станков>5 станков>10 станков

ч. полупроводники и системы накопления энергииЭнергетика и коммунальные услуги, такие как коммунальные услуги, электростанции и т.д. производство грузовиков и мотоцикловПищевая промышленностьАэрокосмическая промышленностьМашиностроениеМеталлостроительство и слесарное производствоМеталлургия – производство и переработка сталиВоенная промышленностьЖелезнодорожное строительствоСудостроениеТехнологии резки и субподрядСтроительство специальных транспортных средств, в т.ч. машины для сельского и лесного хозяйстваГосударственные, общественные и религиозные учрежденияКамнеобработкаИнструментальное производствоМеханизация и субподрядДругоеРазмер станочного хозяйствадо 5 станков>5 станков>10 станков

Запрошенная дата доставки*В кратчайшие срокиВ течение 3–6 месяцевВ течение 6–12 месяцев

Подпишитесь на рассылку новостей

Этот сайт защищен reCAPTCHA, и применяются Политика конфиденциальности и Условия обслуживания Google.

В., Сверлильные и расточные станки, 1981, стр.56

В., Сверлильные и расточные станки, 1981, стр.56

управляемость и повышенная безопасность

управляемость и повышенная безопасность