Как правильно выбрать скорость шпинделя и подачи фрезерного станка

Иногда шпиндель вязнет в материале. Попробуем дать вам несколько советов, как преодолевать подобные ситуации.

#1-#3: Шпиндель вращается недостаточно медленно для имеющегося материала и режущего инструмента

Данная проблема типична при использовании высокоскоростного шпинделя, например, на фрезерных станках с ЧПУ. При обработке твердых материалов или при использовании фрез большого диаметра необходимо снижать частоту вращения шпинделя. Ниже приведены три рекомендации по обеспечению оптимальной работы оборудования:

#1: Используйте фрезы, предназначенные для большой частоты вращения шпинделя и изготовленные из твердосплава вместо быстрорежущей стали.

Фреза должна иметь покрытие (см. статью «Покрытия концевых фрез»), подходящее для работы с высокой скоростью. Титаново-алюминиевый нитрид (TiAlN) и прочие подобные покрытия могут работать в условиях повышенной температуры (на самом деле, они даже лучше работают при высокой температуре), поэтому вы сможете использовать шпиндель на более высоких частотах вращения.

#2: Используйте фрезы с меньшим диаметром. Чем меньше диаметр, тем быстрее режущая кромка должна вращаться относительно обрабатываемой поверхности.

Вы ничего не теряете, поскольку фреза меньшего диаметра позволяет выполнять любые работы, просто операции занимают немного больше времени.

#3: Используйте технологию высокоскоростной обработки (HSM) с соответствующей траекторией движения инструмента при относительно небольшой ширине снимаемого материала.

Это позволяет увеличить не только скорость подачи, но и частоту вращения шпинделя. Чем меньше ширина снимаемого материала в процентном отношении к диаметру инструмента, тем большая частота вращения шпинделя является допустимой. При ширине снимаемого материала 25% от диаметра и глубине снимаемого материала 1xD, можно увеличить скорость вращения шпинделя в 1.88 раза. Проблема может возникнуть только при начале процедуры резки, поскольку при первоначальном проходе может потребоваться максимальная ширина снимаемого материала.

#4-#6 Недостаточная скорость подачи

Вы разобрались с необходимой частотой вращения шпинделя, но она настолько высока, что ваше оборудование не может обеспечить соответствующую скорость подачи (для заданной точности обработки).

Что делать?

Эта проблема менее распространена, чем предыдущая, однако мы также можем дать три совета по ее решению:

#4: Уменьшите частоту вращения шпинделя.

Вы всегда можете снизить обороты шпинделя до минимально возможных значений, либо до уровня минимально допустимой мощности. Фактически, снижение частоты вращения значительно продлит жизнь режущему инструменту за счет снижения тепловыделения и скорости подачи.

#5: Уменьшите количество канавок.

Меньшее число канавок позволяет медленнее проходить через материал, поскольку каждой канавке(каждому зубу) требуется приблизительно одинаковая подача на зуб независимо от общего числа канавок. Уменьшение числа канавок может значительно улучшить качество обработки вязких материалов, поскольку значительно упрощается очистка материала от стружки. Вы можете использовать фрезу с одной канавкой, однако при этом необходимо снизить скорость подачи. Использование фрезы с одной канавкой вместо четырех фактически приведет к четырехкратному снижению скорости подачи.

Уменьшение числа канавок может значительно улучшить качество обработки вязких материалов, поскольку значительно упрощается очистка материала от стружки. Вы можете использовать фрезу с одной канавкой, однако при этом необходимо снизить скорость подачи. Использование фрезы с одной канавкой вместо четырех фактически приведет к четырехкратному снижению скорости подачи.

#6: Используйте фрезу меньшего размера.

Фрезы меньшего размера обеспечивают меньшую подачу на зуб, при этом снижается скорость подачи.

#7 Налипание стружки и поломка фрез при обработке алюминия.

Засорение концевой фрезы наростами алюминия

Это своего рода хитрость, поскольку она не связана с проблемой скорости подачи и частоты вращения. Алюминий имеет тенденцию налипать на кромку режущего инструмента. Когда это происходит, кромка перестает работать, наросты образуются и достаточно быстро, и инструмент полностью перестает функционировать.

Проблема почти всегда связана с недостатком смазки. Даже небольшое количество WD-40 может улучшить ситуацию, а использование правильно подобранной СОЖ, подаваемой поливом или распылением, позволяет легко решить эту проблему.

Даже небольшое количество WD-40 может улучшить ситуацию, а использование правильно подобранной СОЖ, подаваемой поливом или распылением, позволяет легко решить эту проблему.

#8-#14 Я не имею возможности использовать СОЖ, подаваемые поливом или распылением, при обработке алюминия. Что можете посоветовать?

Плохие новости: инструменты имеют ограниченный срок службы. Существует несколько неплохих заменителей СОЖ для предотвращения образования наростов. Главная задача при этом — максимально убирать стружку до того момента, когда она начнет наплавляться на режущие кромки. Приведем несколько способов:

#8: Продувайте место обработки воздухом или используйте глубокий вакуум для удаления стружки.

#9: Избегайте попадания стружки в глубокие полости, из которых ее сложно извлечь.

#10: Старайтесь поддерживать меньшую глубину съема материала — попробуйте использовать диаметр фрезы на 25% или даже меньше.

Это не лучший вариант для продления срока службы инструмента — более предпочтительным вариантом является максимальное распределение нагрузки вдоль режущий кромок фрезы. Однако это не поможет при обработке алюминия без надлежащей смазки.

Однако это не поможет при обработке алюминия без надлежащей смазки.

#11: Прилипание к тонкому листу алюминия.

Тонкий алюминий сцепляется, например, с пенокартоном, поэтому обычно это не является проблемой.

#12: Необходимо соблюдать установленные правила по частоте вращения и подаче.

Хотя я указал вначале, что проблема не связана со частотой вращения и скоростью подачи, однако их уменьшение снизит количество образуемой стружки и позволит получить дополнительное время на ее очистку.

#13: Используйте фрезы с одной или двумя канавками.

Да, фреза с тремя канавками позволит увеличить скорость подачи, однако меньшее число канавок позволит увеличить пространство очистки от стружки и снизит объем образования наростов.

#14: Используйте инструменты со специальным DLC- покрытием.

Покрытие способствует смазке и защищает от образования наростов. Однако необходимо помнить, что покрытие имеет обыкновение внезапно изнашиваться, в результате чего тут же начинается наплавление стружки на режущую кромку.

Речь о глубоких для вашего инструмента обрабатываемых полостях. Такое наблюдается, если вы вынуждены обрабатывать полости со слишком малыми внутренними углами, при этом недостаточно пространства для более крупного инструмента.

Проблема малых фрез связана с их деформацией. Кроме того, что малая фреза не может удалить большие объемы стружки, она имеет слишком большую длину относительно диаметра и склонна к изгибу. Ниже будет описано, почему деформация фрез значительно сокращает их срок службы.

Что значит «большая глубина»?

Твердосплавные держатели для расточки на токарных станках не должны выдвигаться более чем на 6-7 диаметров. Аналогичные правила применимы и к данному случаю. Если фреза выдвигается более чем на 6 диаметров, значит мы обрабатываем глубокую полость, и нам необходимо принимать во внимание несколько дополнительных правил.

Рекомендации по обработке глубоких полостей:

#15: Убедитесь, что внутренние углы максимальны. Большинство компаний хотят максимально удешевить производство.

Большинство компаний хотят максимально удешевить производство.

Зачастую используется минимальный радиус угла полости, однако такой подход не несет никакой функциональной пользы. Обсудите с заказчиком вариант экономии средств за счет использования большего диапазона углов при обработке полостей.

#16: Используйте крупную черновую и малую чистовую.

При обработке можно удалить большую часть материала большой черновой фрезой, а малой (чистовой) фрезой снять небольшое количество оставшегося материала. При этом наблюдается значительное снижение времени, необходимого на обработку.

#17: Обдумайте возможность последовательного сверления, плунжерного фрезерования или обычного сверления углов в глубоких полостях.

#18: Используйте фрезы большего нестандартного диаметра.

Даже небольшое увеличение диаметра фрезы может значительно улучшить ситуацию. Например, можно использовать фрезы с размерами в дюймовой системе вместо метрической или наоборот.

#19 — #23 Работа с глубокими отверстиями

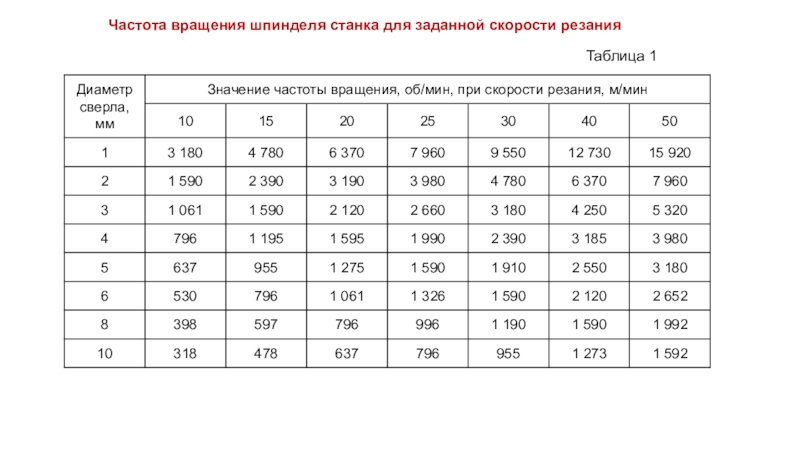

Похожие и даже более серьезные проблемы возникают, когда обрабатываемые отверстия оказывается слишком глубокими по сравнению с их диаметром и, соответственно, по сравнению с диаметром используемого сверла. Приведем несколько способов обработки глубоких отверстий:

#19: Циклически выводите сверло из отверстия.

#20: Используйте сверла с параболическими канавками.

Такая геометрия канавок позволит сверлить более глубокие отверстия в сравнении со спиральными сверлами.

#21: Используйте индивидуальный цикл обработки глубоких отверстий.

#22: Поговорите с заказчиком об изменении конструкции.

Возможно, заказчик согласится увеличить диаметр отверстия или уменьшить его глубину, осознав все экономические преимущества такой модификации.

#23: Используйте СОЖ, подаваемую через шпиндель под давлением.

Такое решение может помочь в удалении стружки из глубоких отверстий.

Высокая скорость съема материала является препятствием для увеличения производительности.

Время — деньги. Вечная нехватка времени — это типичная ситуация для увлеченного делом человека. Увеличение скорости работы позволяет выполнить больше задач за ограниченный период времени.

Вы можете даже не задумываться о том, чтобы ускориться, либо полагаете, что уже работаете на максимальных скоростях, однако, однажды увидев границы возможностей, вы захотите использовать доступные приемы ускорения работы на станке с ЧПУ.

#24-#27 По возможности используйте спиральные сверла вместо концевых фрез

При прочих равных условиях, именно сверла позволяют максимально быстро изготавливать отверстия. Предположим, вам необходимо просверлить отверстие диаметром 1″ и глубиной 1/2″ в алюминии 6061. Если мы будем делать это отверстие высококачественной фрезой из твердосплава диаметром 5/8″, скорость съема материала составит порядка 6.4 кубических дюйма в минуту. Если же использовать вместо этого твист-сверло из твердосплава, скорость составит 32 кубических дюйма в минуту. Даже при использовании сверла из высокопрочной стали этот показатель будет равен 9.6 кубических дюйма в минуту.

Даже при использовании сверла из высокопрочной стали этот показатель будет равен 9.6 кубических дюйма в минуту.

Сравнение кажется некорректным, потому что используется сверло большего диаметра? Да, но у нас часто есть под рукой большие сверла. Кроме того, они дешевле фрез аналогичного размера и могут быть заточены после затупления, что позволяет значительно продлить их срок службы.

В данной ситуации воспользуйтесь следующими рекомендациями:

#24: Просверлите отверстия.

#25: Сделайте первоначальное отверстие, требуемое для полости.

Хорошее сверло диаметром 1” сэкономит вам большое количество времени при обработке полости. Просто убедитесь, что смена инструмента не отнимает у вас слишком много времени. Для максимальной экономии времени старайтесь сделать начальные отверстия для всех полостей за один раз без дополнительной смены инструмента.

#26: Высверлите углы полости, что особенно эффективно для глубоких полостей с крутыми углами, при обработке которых может наблюдаться отклонение инструмента.

#27: Рассмотрите вариант последовательного высверливания полости.

Фактически, современным аналогом последовательного сверления является врезное(плунжерное) фрезерование, если ваша САМ-программа поддерживает данную функцию.

#28 Найдите оптимальное соотношение глубины и ширины съема материала [Крайне необходимо придерживаться этой рекомендации!]

Как вы определяете глубину и ширину съема материала (перемещение фрезы между проходами)?

В большинстве станков с ЧПУ используются эмпирические правила, наработанные в течение долгих лет с некоторыми корректировками под конкретные задачи.

С этим связана следующая проблема:

Выбор оптимальной комбинации глубины и ширины снимаемого материала является самым мощным инструментом регулировки частоты вращения, подачи и скорости съема материала.

Тем не менее, многие операторы станков с ЧПУ игнорируют данное преимущество. Сложно представить, но это факт!

Оптимизация этих двух параметров является непростой задачей, поскольку они имеют не только взаимную корреляцию, но и корреляцию со многими другими факторами. Увеличение глубины съема материала приносит пользу инструменту, поскольку наблюдается распределение нагрузки по большей длине канавки, что позволяет уменьшить число проходов при обработке глубоких полостей. С другой стороны, это приводит к большему отклонению инструмента и усложнению процесса удаления стружки. Увеличение ширины съема материала позволяет увеличить скорость подачи и частоту вращения шпинделя, однако существует точка снижения эффективности, которую многие не принимают во внимание, даже при использовании траекторий высокоскоростной обработки. Инструмент начинает вращаться «как сумасшедший», однако удаляет меньше материала, чем при работе с меньшей частотой вращения.

Увеличение глубины съема материала приносит пользу инструменту, поскольку наблюдается распределение нагрузки по большей длине канавки, что позволяет уменьшить число проходов при обработке глубоких полостей. С другой стороны, это приводит к большему отклонению инструмента и усложнению процесса удаления стружки. Увеличение ширины съема материала позволяет увеличить скорость подачи и частоту вращения шпинделя, однако существует точка снижения эффективности, которую многие не принимают во внимание, даже при использовании траекторий высокоскоростной обработки. Инструмент начинает вращаться «как сумасшедший», однако удаляет меньше материала, чем при работе с меньшей частотой вращения.

Единственным способом оптимизации этих двух параметров является тестирование множества различных вариантов.

#29 Используйте инструмент с максимально возможным числом канавок для достижения наибольшей скорости съема материала (MRR)

Чем больше число канавок, тем быстрее подача для заданной частоты вращения шпинделя. Для алюминия вы можете использовать инструмент с тремя канавки вместо двух, что даст прирост в скорости, равный 50%. При обработке более твердых материалов можно использовать инструмент, имеющий 5, 6 и более канавок. Иногда это единственный способ получить приличные показатели скорости съема материала для «сложных» материалов при низких оборотах шпинделя.

Для алюминия вы можете использовать инструмент с тремя канавки вместо двух, что даст прирост в скорости, равный 50%. При обработке более твердых материалов можно использовать инструмент, имеющий 5, 6 и более канавок. Иногда это единственный способ получить приличные показатели скорости съема материала для «сложных» материалов при низких оборотах шпинделя.

#30 Используйте фрезы со стружколомом.

В современном многообразии инструментов экзотических фрезы со стружколомом могут показаться «прошлым веком». Однако, они имеют некоторые значительные преимущества:

- Они могут работать при большей подаче на зуб (соответственно, при больших скоростях подачи) в сравнении с обыкновенными концевыми фрезами, поскольку зубцы вырабатывают стружку меньшего размера, которую проще удалять.

- Они зачастую менее чувствительны к вибрациям. Зубцы привносят дополнительные частоты, которые разрушают резонансы.

Сочетание этих эффектов имеет большое значение. Результаты расчетов продемонстрировали преимущество в эффективности таких черновых сверл на 38%. Стоит ли менять инструмент в шпинделе для получения прироста в эффективности на 38%? Решать только вам, но нам однозначно нравятся эти фрезы.

Результаты расчетов продемонстрировали преимущество в эффективности таких черновых сверл на 38%. Стоит ли менять инструмент в шпинделе для получения прироста в эффективности на 38%? Решать только вам, но нам однозначно нравятся эти фрезы.

#31 Используйте технологию Rest Machining и крупные черновые сверла

Выше мы уже упоминали функцию Rest Machining. Данная функция поддерживается некоторыми CAM-программами и позволяет оборудованию «понять», какое количество материала было удалено при предыдущих операциях. Функция Rest Machining позволяет использовать крупные обдирочные фрезы с последующей чистовой обработкой более мелкими фрезами.

#32 Используйте траекторию высокоскоростной обработки (HSM Toolpath)

Для описания упомянутых траекторий используются термины HSM, спиральное фрезерование, Volumill. Данные траектории не предусматривают попадание сверла в углы. Вместо этого сверло циклически работает в данной области, снимая материал, в результате чего предотвращаются излишние нагрузки на сверло, которые наблюдаются при внезапном попадании его в углы. В результате значительно увеличивается скорость съема материала.

В результате значительно увеличивается скорость съема материала.

Секрет заключается в поиске оптимального баланса ширины и глубины снимаемого материала для указанных траекторий.

Как продлить срок службы инструментов

#33 Снижение частоты вращения

Совсем необязательно стараться поддерживать скорость съема материала на максимально возможных значениях. Более того, некоторое снижение частоты вращения может значительно продлить срок службы инструмента. Многие операторы снижают частоту вращения на 15% при автоматической работе оборудования для снижения вероятности выхода из строя инструмента.

При этом необходимо снизить скорость подачи на такую же величину, чтобы обеспечить надлежащую подачу на зуб. Никогда не снижайте частоту вращения без снижения скорости подачи.

#34 Используйте правильные программные инструменты для расчета частоты вращения и подачи

Это вполне очевидный совет, но повторюсь: необходимо использовать калькулятор частоты вращения и подачи. Для этого нет универсальных советов. Вы можете прекрасно «слышать», что параметры заданы неверно, однако вы не сможете на слух определить наиболее оптимальную частоту вращения и подачу, что бы вы ни думали, и что бы вам не говорили по этому поводу. Если бы это было возможно, в продаже были бы курсы развития слуха для операторов станков, и все крупные обрабатывающие предприятия заставляли бы операторов проходить соответствующее тестирование. Аналогично в данном случае не работают эмпирические и прочие подобные правила. Конечно, вы можете использовать очень консервативные эмпирические правила для предотвращения выхода из строя инструментов, однако реальная физика настолько сложна, что любые простые эмпирические правила не имеют должного эффекта.

Для этого нет универсальных советов. Вы можете прекрасно «слышать», что параметры заданы неверно, однако вы не сможете на слух определить наиболее оптимальную частоту вращения и подачу, что бы вы ни думали, и что бы вам не говорили по этому поводу. Если бы это было возможно, в продаже были бы курсы развития слуха для операторов станков, и все крупные обрабатывающие предприятия заставляли бы операторов проходить соответствующее тестирование. Аналогично в данном случае не работают эмпирические и прочие подобные правила. Конечно, вы можете использовать очень консервативные эмпирические правила для предотвращения выхода из строя инструментов, однако реальная физика настолько сложна, что любые простые эмпирические правила не имеют должного эффекта.

#35 Предотвращение отгиба фрезы

Большинство операторов станков с ЧПУ вполне обоснованно беспокоятся о деформации инструмента и биении. Они знают, что биение значительно сокращает срок службы фрез. Приведенный ниже график визуально демонстрирует его вред:

При приближении биения к 50% от подачи на зуб срок службы инструмента значительно сокращается.

Как биение влияет на износ инструментов?

Говоря простыми словами, при его наличии траектория вращения инструмента отклоняется от центральной оси. В результате, он начинает колебаться и некоторые из канавок выполняют большую часть работы, получая дополнительную нагрузку дополнительно к подаче на зуб. При максимизации подачи на зуб с целью достижения максимальной производительности биение достигает критических значений.

А что насчет отгиба?

Отгиб фрезы влияет на срок службы точно так же, как и биение.

Большинство операторов станков не утруждают себя проверкой деформации инструментов, даже если знают о вреде биения и возможных деформациях. При этом они удивляются малому сроку службы инструментов и пониженной точности обработки.

#36 Избегайте трения: не используйте слишком малые скорости или слишком малую ширину съема материала

Приведем наиболее частые ошибки при выборе частоты вращения и подачи. Возможно, вы решите применить ультраконсервативный подход — максимально снизить скорость подачи и использовать крайне малую ширину съема материала. Вы полагаете, что таким образом снизите нагрузку на инструменты, но фактически вы наносите им вред, поскольку они подвергаются постоянному и длительному трению при скоблении материала. Скобление наблюдается в случае слишком малой подачи на зуб. Если мы посмотрим на режущую кромку и стружку под микроскопом, мы увидим следующую картину:

Возможно, вы решите применить ультраконсервативный подход — максимально снизить скорость подачи и использовать крайне малую ширину съема материала. Вы полагаете, что таким образом снизите нагрузку на инструменты, но фактически вы наносите им вред, поскольку они подвергаются постоянному и длительному трению при скоблении материала. Скобление наблюдается в случае слишком малой подачи на зуб. Если мы посмотрим на режущую кромку и стружку под микроскопом, мы увидим следующую картину:

На верхнем рисунке резец работает нормально, поскольку кромка заходит под стружку. На нижнем рисунке наблюдается трение, поскольку стружка слишком мелкая, и режущая кромка не заходит под нее.

На верхнем рисунке резец работает нормально, поскольку кромка заходит под стружку. На нижнем рисунке наблюдается трение, поскольку стружка слишком мелкая, и режущая кромка не заходит под нее. В результате, инструмент скользит вдоль материала, а не снимает его, а повышенное трение вызывает чрезмерную генерацию тепла, что является причиной перегревания инструмента.

Существует еще один негативный вредный фактор, называемый «радиальным истончением стружки». Когда ширина съема материала меньше радиуса инструмента, толщина стружки оказывается меньше ожидаемой. Это наглядно продемонстрировано на следующем рисунке:

Радиальное истончение стружки наблюдается в случае, когда ширина съема материала становится меньше радиуса инструмента.

Чем меньше ширина съема материала, тем больше проявляется эффект истончения стружки. Именно поэтому уменьшение скорости подачи и ширины съема материала может привести к стремительному увеличению трения при снижении подачи на зуб.

#37: Не используйте слишком малый рез при работе с термообработанными материалами.

Вам требуется, чтобы режущая кромка работала максимально быстро с твердым верхним слоем материала? Этого можно добиться увеличением подачи на зуб и ширины съема материала.

#38: Избегайте повторного реза стружки, удаляйте её.

Убедитесь, что используется жидкостное охлаждение, достаточное для очистки реза от стружки, выдувайте стружку. В некоторых случаях операторы снижают расход СОЖ вследствие отсутствия у станка защитных ограждений и желания избежать беспорядка. В данном случае необходимо подавать СОЖ распылением, поскольку жидкость только покрывает стружку в резе, и вы ее не видите.

В некоторых случаях операторы снижают расход СОЖ вследствие отсутствия у станка защитных ограждений и желания избежать беспорядка. В данном случае необходимо подавать СОЖ распылением, поскольку жидкость только покрывает стружку в резе, и вы ее не видите.

#39: Выбирайте траекторию движения инструмента, позволяющую наиболее мягко входить в материал и выходить из него.

Наибольший износ инструмента происходит в момент начала обработки материала. В некоторых случаях даже может произойти «забивание» режущей кромки, особенно при работе с твердыми материалами. В данном случае необходимо использовать траектории с плавным входом в материал. Избегайте резкого входа инструмента в материал. При этом возможны следующие варианты:

— Обеспечивайте относительно плавный угол входа

— Обеспечивайте вход в материал по спирали

— Используйте сверла с механическим креплением сменных многогранных пластин, имеющие размеры, достаточные для формирования первоначального отверстия.

— При профилировании и выравнивании поверхности обрабатывайте материал по дуговой траектории.

См. также:

> Резка заготовок на станке

> Как выбрать шпиндель

Съем, подача и скорость вращения шпинделя при фрезеровании. Основные принципы для начинающих

Что такое скорость подачи и частота вращения (скорость) шпинделя и какую роль они играют при фрезеровании?

Есть ряд основных принципов и терминов, используемых фрезеровщиками, с которыми должен быть знаком каждый специалист.

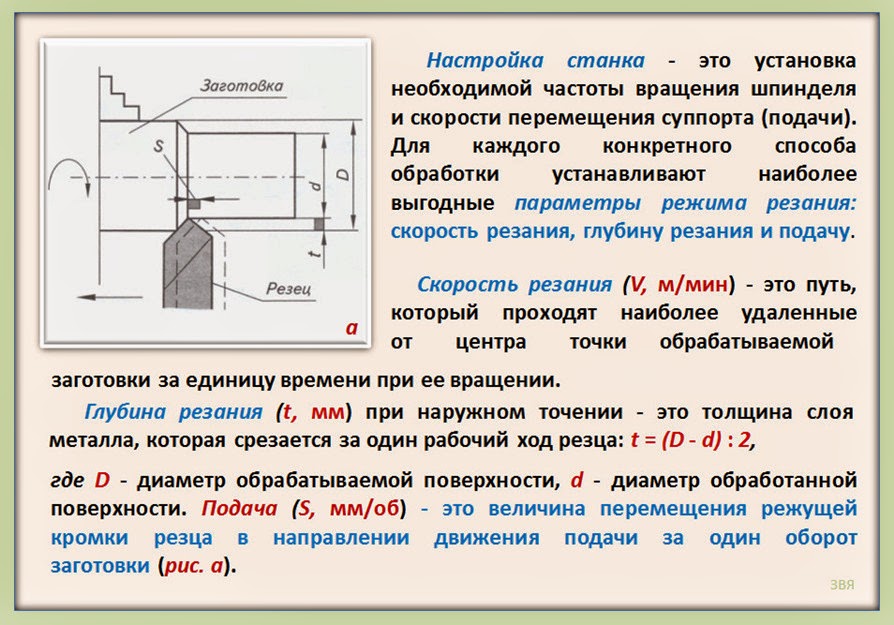

Параметр «скорость шпинделя» относится к частоте вращения шпинделя, выраженной в об/мин (обороты в минуту). В ходе серии экспериментов, проведенных на раннем этапе развития фрезерования, было выявлено, что частота вращения шпинделя является одним из наиболее значимых факторов, определяющих срок службы режущего инструмента. Использование инструмента при чрезмерно высокой частоте вращения вызывает выделение избыточного количества тепла (есть и другие причины выделения избыточного тепла), что приводит к размягчению материала инструмента и, в конечном итоге, вызывает затупление его режущей кромки. Возможно, скоро появится статья, в которой обсудим способы продления срока службы инструмента, но пока считайте, что частота вращения шпинделя является наиболее существенным фактором, влияющим на срок службы.

Возможно, скоро появится статья, в которой обсудим способы продления срока службы инструмента, но пока считайте, что частота вращения шпинделя является наиболее существенным фактором, влияющим на срок службы.

Параметр «подача» относится к скорости подачи, измеряемой в различных единицах измерения перемещения в единицу времени (дюймы в минуту или миллиметры в минуту, в зависимости от того, используете ли вы метрическую или британскую систему мер и весов). Скорость подачи влияет на скорость съема материала. Скорость съема материала — это параметр, измеряющий то, насколько быстро в кубических единицах измерения ваша фреза снимает стружку — для большинства фрезеровщиков — чем быстрее, тем лучше, пока это не создает проблемы (см. также «Как выбрать фрезы»).

Наиболее часто возникающей проблемой является разрушение инструмента или образование сколов на режущей кромке, в случае если скорость подачи слишком высока.

См. также: > Советы по выбору скорости и подачи для шпинделя

Я — новичок. Что будет, если я буду работать на станке с очень медленной скоростью?

Что будет, если я буду работать на станке с очень медленной скоростью?

Существует распространенное заблуждение о том, что вы можете «нянчиться» с инструментом для того, чтобы снизить его износ. Просто используйте шпиндель на низкой частоте вращения и малую скорость подачи, и при этом вы ничего не сломаете, правильно? Не совсем так. Металл — это материал, не прощающий ошибок. Пластмассы, дерево, а также другие мягкие материалы тоже могут вызывать проблемы, связанные с неправильно установленными параметрами частоты вращения шпинделя и скорости подачи, но металл является самым чувствительным материалом.

Вот ряд примеров того, что может случиться, если скорость подачи и частота вращения шпинделя слишком малы:

– Если вы слишком сильно снизите частоту вращения шпинделя относительно скорости подачи, вы заставите канавки вашей фрезы принимать на себя слишком много материала. Концевая фреза (см. также «Применение однозубых концевых фрез») вводится в заготовку слишком быстро, а стружка становится слишком большой. Таким образом вы можете очень легко сломать фрезу.

Таким образом вы можете очень легко сломать фрезу.

– Если вы слишком сильно снизите скорость подачи относительно частоты вращения шпинделя, вскоре произойдет следующее: канавки фрезы начнут стирать и полировать заготовку вместо того, чтобы снимать стружку. Многие фрезеровщики скажут вам, что самый быстрый способ затупить фрезу — это использовать ее на шпинделе, вращающемся в обратном направлении, и сделать проход. Но низкая скорость подачи также создает такой эффект. Мы обсудим это более подробно в статье, посвященной скорости подачи и частоте вращения, но достаточно будет отметить, что использование фрез при низкой скорости подачи также плохо сказывается на них, как и работа на высокой скорости подачи, если не хуже.

Хорошо, я понял — существуют оптимальные значения скорости подачи и частоты вращения.

Да! Совершенно верно, для каждой операции по фрезерованию существует оптимальное значение. Это не жесткая точка, которую нужно обязательно достичь, но, в тоже время, диапазон допустимых значений не очень велик, поэтому возможны проблемы, если вы выйдете далеко за его пределы. Чем сложнее для обработки фрезеруемый материал, тем меньше диапазон оптимальных параметров и тем больше износ инструмента. Как только вы узнаете, где находятся оптимальные значения, вы сможете настраивать параметры резания в пределах нужной области значений для того, чтобы максимально увеличить скорость съема материала, качество обработки поверхности заготовки или срок службы инструмента. Фактически, вы можете максимально увеличить любые два параметра из трех, но только не все три сразу.

Чем сложнее для обработки фрезеруемый материал, тем меньше диапазон оптимальных параметров и тем больше износ инструмента. Как только вы узнаете, где находятся оптимальные значения, вы сможете настраивать параметры резания в пределах нужной области значений для того, чтобы максимально увеличить скорость съема материала, качество обработки поверхности заготовки или срок службы инструмента. Фактически, вы можете максимально увеличить любые два параметра из трех, но только не все три сразу.

Давайте рассмотрим оптимальные значения для различных параметров, а также опасные зоны:

Данная таблица является условной, что означает отсутствие каких-либо пропорций или шкалы измерения. Следует рассматривать только положение отдельных областей относительно друг друга, а также относительно того, насколько высокими или низкими являются частота вращения шпинделя и скорость подачи. Давайте рассмотрим отдельные участки с надписями (слева направо, сверху вниз):

Слишком большая подача на зуб: как уже обсуждалось ранее, когда вы ведете фрезу слишком быстро при заданной частоте вращения шпинделя, вы, скорее всего, сломаете инструмент. Чем больше вы превышаете надлежащую скорость подачи, тем больше вероятность поломки. Вы всегда будете ломать инструмент в какой-то момент. Представьте абсурдную ситуацию, при которой частота вращения шпинделя равна нулю, а вы быстро подвели фрезу к заготовке. Бац! Сломали еще один инструмент.

Чем больше вы превышаете надлежащую скорость подачи, тем больше вероятность поломки. Вы всегда будете ломать инструмент в какой-то момент. Представьте абсурдную ситуацию, при которой частота вращения шпинделя равна нулю, а вы быстро подвели фрезу к заготовке. Бац! Сломали еще один инструмент.

Скорость съема материала: Оптимальным вариантом для достижения высокой скорости съема материала является максимальная частота вращения шпинделя, при которой не происходит пережог инструмента, и максимальная подача, при которой не происходит разрушение инструмента. Если вы занимаетесь фрезерованием в промышленных масштабах, это тот момент, который принесет вам прибыль за счет более быстрого выполнения работ по сравнению с конкурентами.

Слишком быстро: Слишком высокая частота вращения шпинделя вызывает выделение избыточного количества тепла, что приводит к размягчению материала инструмента и его скорому затуплению. Однако существуют исключения и смягчающие обстоятельства, о которых мы поговорим в следующих разделах.

Долгий срок службы инструмента: Небольшое снижение частоты вращения шпинделя, а также уменьшение скорости подачи чуть ниже значений, необходимых для достижения максимальной скорости съема материала, обеспечивают долгий срок службы инструмента. Ниже мы более подробно рассмотрим формулы Тейлора, касающиеся срока службы инструмента, а сейчас достаточно будет сказать, что снижение частоты вращения шпинделя важнее, чем снижение скорости подачи, но в данном случае и то, и другое может помочь.

Качество чистовой обработки: Снижение скорости подачи при сохранении частоты вращения шпинделя снижает подачу на зуб и позволяет достичь более качественной чистовой обработки поверхности заготовки. Существуют определенные ограничения, главное из которых связано с ситуациями, когда вы в какой-то момент слишком сильно уменьшаете скорость подачи, поэтому ваши инструменты начинают истираться и срок их службы значительно сокращается вследствие выделения избыточного количества тепла ввиду износа.

Старые станки: Итак, частота вращения шпинделя значительно снизилась вдобавок к снижению скорости подачи. Вероятно, вы работаете на старом станке, на котором нет возможности подобрать те скорости, которые вам нужны для успешного использования твердосплавных инструментов. Возможно, вам нужно перейти на инструменты из высокопрочной стали. Многих удивляет факт того, что есть участки в диапазоне параметров скорости подачи и частоты вращения, на которых инструменты из высокопрочной стали могут превзойти твердосплавные по надежности, но с учетом возможностей вашего станка и обрабатываемого материала.

См. также: > Как выбрать режущий инструмент

Слишком низкая скорость подачи: Как обсуждалось ранее, слишком медленная подача приводит к трению фрезы о заготовку вместо резания, что является причиной значительного сокращения срока службы инструмента. Этого нужно избегать.

Теперь, когда вы знаете об оптимальном распределении параметров обработки, у вас будет более четкое представление о том, каким образом нужно регулировать подачу и частоту вращения шпинделя для получения желаемых результатов.

Как выбрать шаг перемещения фрезы между проходами?

Одним из фундаментальных параметров при работе на станках с ЧПУ или 3D-фрезерованию в частности, является шаг перемещения фрезы между проходами. Не будет преувеличением, если назвать данный параметр самым важным в определении уровня качества производимых деталей. Оператор может выбрать данный параметр по ощущению, основываясь на прошлом опыте, либо провести расчеты и вычислить оптимальное значение параметра, что позволит ему получить требуемый результат обработки. Как правило, новички не имеют достаточного опыта и не знают, каким образом нужно производить расчеты, поэтому им требуется некоторое время, чтобы достичь интуитивного понимания для определения оптимального шага фрезы между проходами.

Содержание данной статьи сосредоточено преимущественно на траекториях движения фрезы при 3D-фрезеровании, поэтому примем, что используем в работе сферическую фрезу. Как только вы поймете основные принципы работы со сферической фрезой, вам будет легко применить их к работе с концевыми фрезами с плоским торцом, а также с грибковыми фрезами. Вместо того, чтобы выводить формулы, которые вряд ли заинтересуют большую часть читателей, мы постараемся обозначить общие правила.

Вместо того, чтобы выводить формулы, которые вряд ли заинтересуют большую часть читателей, мы постараемся обозначить общие правила.

- Определение шага перемещения фрезы между проходами

Траектории движения фрез у большинства станков с ЧПУ основаны на принципе смещения траектории движения инструмента на каждом проходе относительно предыдущего прохода на определенное расстояние; данное смещение обычно называют перемещением фрезы между проходами. Большая часть CAM-программ, включая MeshCAM, использует две траектории движения инструмента, в частности, со следующими видами сдвига — растровая траектория движения инструмента (иногда называемая зигзагообразной траекторией), а также контурный сдвиг.

Траектория движения инструмента с контурным сдвигом

Растровая или зигзагообразная траектория движения инструмента Смежные участки траектории движения инструмента отделены друг от друга шагом перемещения фрезы между проходами, выбранным оператором.

- Образование волнообразных кромок

Изображения, представленные выше, показывают, как выглядит траектория движения инструмента на виде сверху, но вид сбоку четко указывает на основной побочный эффект выбора перемещения фрезы между проходами — образование волнообразных кромок.

Волнообразная кромка,

отмеченная красным, ме-

жду смежными

проходами фрезы

Область, выделенная красным цветом — это не снятый остаток материала, вызванный смещением траектории движения инструмента. Важно понимать, что данное явление является негативным; такие остатки материала не учитываются CAD-программой и их, возможно, придется удалить после фрезерования путем шлифовки или полировки. Как правило, операторы станов с ЧПУ почти всегда стараются уменьшить образование волнообразных кромок всеми возможными способами; люди потратили огромное количество времени в попытке создания алгоритмов траектории движения инструмента, которые позволили бы минимизировать образование волнообразных кромок.

При более глубоком изучении изображения, показанного выше, станет ясна связь между высотой волнообразных кромок и значением шага перемещения фрезы между проходами — при увеличении одного параметра также увеличится и другой. На изображениях, представленных ниже, мы использовали шаг перемещения фрезы между проходами, равный 1/10, 1/5, и 1/3 диаметра инструмента, чтобы наглядно показать данную взаимосвязь. Если перенести эти показатели на реальные цифры, то они будут соответствовать шагу перемещения фрезы между проходами, равному 0,012, 0,025, и 0,042″ соответственно — для сферической фрезы диаметром 0,125″.

Шаг перемещения фрезы между проходами = 1/10 диаметра фрезы

Шаг перемещения фрезы между проходами = 1/5 диаметра фрезы

Шаг перемещения фрезы между проходами = 1/3 диаметра фрезы

Как вы можете видеть, изменения в качестве являются настолько значительными, что у вас может появиться соблазн всегда использовать минимально возможный шаг перемещения фрезы между проходами.

Скорость против качества

Неудивительно, что вам придется чем-то пожертвовать, если вы хотите использовать действительно малый шаг перемещения фрезы между проходами. В подобном случае вы меняете время на качество — вы теряете в скорости обработки при использовании малого шага перемещения фрезы между проходами или жертвуете качеством в угоду уменьшения времени обработки. Это легко понять, если принять в расчет следующий факт: если вы снизите шаг перемещения фрезы между проходами в два раза, то общая длина траектории движения инструмента увеличится приблизительно вдвое. Вопрос состоит в следующем: «Удвоит ли уменьшение шага перемещения фрезы между проходами вдвое качество обработки заготовки?»

Золотая середина

Получается, что соотношении времени и качества обработки существует точка падения эффективности. Ниже находится график, показывающий соотношение между высотой волнообразных кромок и шагом перемещения фрезы между проходами, который наглядно демонстрирует данный эффект. График построен для инструмента с условным диаметром 1.0, поэтому его легко масштабировать относительно инструмента любого другого диаметра, который вы используете.

График построен для инструмента с условным диаметром 1.0, поэтому его легко масштабировать относительно инструмента любого другого диаметра, который вы используете.

График, показывающий отношение высоты волнообразных кромок к перемещению фрезы между проходами

Важно отметить форму кривой на графике — она становится более пологой в той точке, когда шаг перемещения фрезы между проходами становится ниже приблизительно 1/8 диаметра инструмента. Это означает, что при опускании ниже указанной точки, вы будете тратить больше времени на работу без пропорционального увеличения качества обработки. Это может быть оправдано, если вы изготавливаете стальную форму для литья под давлением, но, прежде чем работать при таких параметрах, вам нужно убедиться их целесообразности.

Волнообразные кромки и диаметр инструмента

Есть еще один момент, который мы можем почерпнуть из расчетов, стоящих за графиком, показанным выше — при определенном шаге перемещения фрезы между проходами использование инструмента большего размера обеспечит образование кромок меньшего размера. Это означает, что вы можете получить обработку лучшего качества «бесплатно», если у вас есть возможность использовать инструмент большего размера. Очевидно, что данная схема будет работать только в том случае, если инструмент большего размера соответствует геометрии заготовки. Но это лишь один из нескольких беспроигрышных вариантов, когда мы действительно можем получить лучший результат, если такой способ подходит для геометрии заготовки.

Это означает, что вы можете получить обработку лучшего качества «бесплатно», если у вас есть возможность использовать инструмент большего размера. Очевидно, что данная схема будет работать только в том случае, если инструмент большего размера соответствует геометрии заготовки. Но это лишь один из нескольких беспроигрышных вариантов, когда мы действительно можем получить лучший результат, если такой способ подходит для геометрии заготовки.

Волнообразная кромка при использовании инструмента небольшого размера.

Обратите внимание на меньший размер волнообразной кромки при использовании инструмента большего размера даже при сохранении постоянного шага перемещения фрезы между проходами.

Не забывайте об обрабатываемых материалах

Прежде чем вы определите требуемое вам значение шага перемещения фрезы между проходами для получения волнообразной кромки высотой 0,0001″, подумайте о том, что вы будете обрабатывать — дерево, модельные материалы, алюминий, сталь и т. д. Могу сказать, что в большинстве случаев за 10 минут шлифования деревянной заготовки вы сможете достичь нужного качества чистовой обработки, получение которого заняло бы у вас лишний час или два при использовании фрезы. То же самое касается и модельных материалов, чью чистовую обработку можно достаточно быстро выполнять вручную, чтобы не увеличивать время машинной обработки вдвое для получения аналогичного результата. Если вы фрезеруете сталь или другие твердые материалы, тогда, возможно, стоит оставить фрезе больше тяжелой работы.

д. Могу сказать, что в большинстве случаев за 10 минут шлифования деревянной заготовки вы сможете достичь нужного качества чистовой обработки, получение которого заняло бы у вас лишний час или два при использовании фрезы. То же самое касается и модельных материалов, чью чистовую обработку можно достаточно быстро выполнять вручную, чтобы не увеличивать время машинной обработки вдвое для получения аналогичного результата. Если вы фрезеруете сталь или другие твердые материалы, тогда, возможно, стоит оставить фрезе больше тяжелой работы.

Второй характеристикой обрабатываемого материала, которую необходимо учитывать, является то, какие размеры могут выдерживаться на деталях. Например, при работе с МДФ невозможно выдержать размер 0,01″, а при работе с металлом — возможно. Если материал, который вы обрабатываете, не позволяет выдерживать размер, меньший высоты волнообразной кромки, тогда вам не стоит снижать шаг перемещения фрезы между проходами; таким образом вы только зря потратите время, не добившись лучшего качества обработки.

Помните о том, каким станком с ЧПУ вы пользуетесь

Плохой работник может обвинять свое оборудование в неудовлетворительных результатах работы, но мы должны оставаться реалистами в отношении возможностей используемых станков. В частности, следует понимать, в течение какого срока ваш фрезерный станок или роутер может работать без возникновения неполадок. Некоторые начинают с небольшого фрезерного станка настольного типа, который сам по себе неплохой, но, несмотря на это, не может проработать и нескольких часов, не останавливаясь или не начав барахлить по той или иной причине, что приводило к выходу из строя какой-либо детали, которую ждать ждать полдня. Если вы работаете на подобном станке, вам стоит подумать о том, чтобы установить максимально возможный шаг перемещения фрезы между проходами — скорее с учетом времени обработки, а не ее качества.

Общие правила

Мы рассмотрели замечательный набор изображений, но у вас, возможно, еще остался вопрос: «Так какой же шаг перемещения фрезы между проходами мне использовать?» Ниже приведен ряд рекомендаций:

- Шаг перемещения фрезы между проходами должен иметь значение от 1/3 до 1/10 диаметра инструмента;

- Используйте больший шаг перемещения фрезы между проходами в диапазоне от 1/5 до 1/3 диаметра инструмента для мягких материалов, которые не позволяют выдерживать малые размеры;

- Используйте меньший шаг перемещения фрезы между проходами в диапазоне от 1/5 до 1/10 диаметра инструмента для твердых материалов или материалов, из которых можно изготавливать ответственные детали, например, металл или ювелирный воск;

- Используйте инструмент максимального размера, который позволит вам проводить обработку с учетом необходимой геометрии (см.

также «Концевые твердосплавные фрезы: Геометрия»).

также «Концевые твердосплавные фрезы: Геометрия»).

По завершении нескольких проектов вы сможете скорректировать указания, представленные выше, под используемые вами материалы и станок.

Калькулятор скорости вращения шпинделя

Создано Рахулом Дхари

Отзыв Стивена Вудинга

Последнее обновление: 04 января 2023 г.

Содержание:- Что такое скорость вращения шпинделя? Что такое скорость подачи?

- Как рассчитать скорость подачи и скорость вращения шпинделя?

- Пример: Использование калькулятора скорости шпинделя

- Часто задаваемые вопросы

Калькулятор скорости шпинделя поможет вам определить подходящую скорость и подачу для выполнения любой токарной или фрезерной операции. Эти сверхмощные машины являются основа обрабатывающей промышленности и используются для процессов удаления материала , таких как токарная обработка, торцевание, фрезерование, чистовая обработка, накатка, накатка и т. д.

д.

Для выполнения указанных операций они должны работать на правильной скорости вращения шпинделя , а также скорость подачи для сохранения точности размеров заготовки и готового изделия. В статье объясняется, что такое скорость шпинделя и , как рассчитать скорость шпинделя и расчет скорости подачи . После примера упражнения вы сможете рассчитать скорость вращения шпинделя для фрезерных или токарных операций.

У нас также есть калькулятор скорости и подачи и калькулятор скорости съема материала для расчета параметров обработки для различных операций.

Что такое скорость шпинделя? Что такое скорость подачи?

Скорость шпинделя определяется как скорость вращения шпинделя станка. В токарных станках или станках с ЧПУ заготовка крепится к патрону, который крепится к шпинделю. Помимо токарного станка, шпиндель удерживает сверла в патроне, шлифовальные круги и фрезерные или формовочные инструменты. Инструмент будет регулярно изнашиваться из-за взаимодействия с заготовкой в процессе удаления материала. скорость шпинделя влияет на чистоту поверхности заготовки, а также на долговечность режущего инструмента .

Инструмент будет регулярно изнашиваться из-за взаимодействия с заготовкой в процессе удаления материала. скорость шпинделя влияет на чистоту поверхности заготовки, а также на долговечность режущего инструмента .

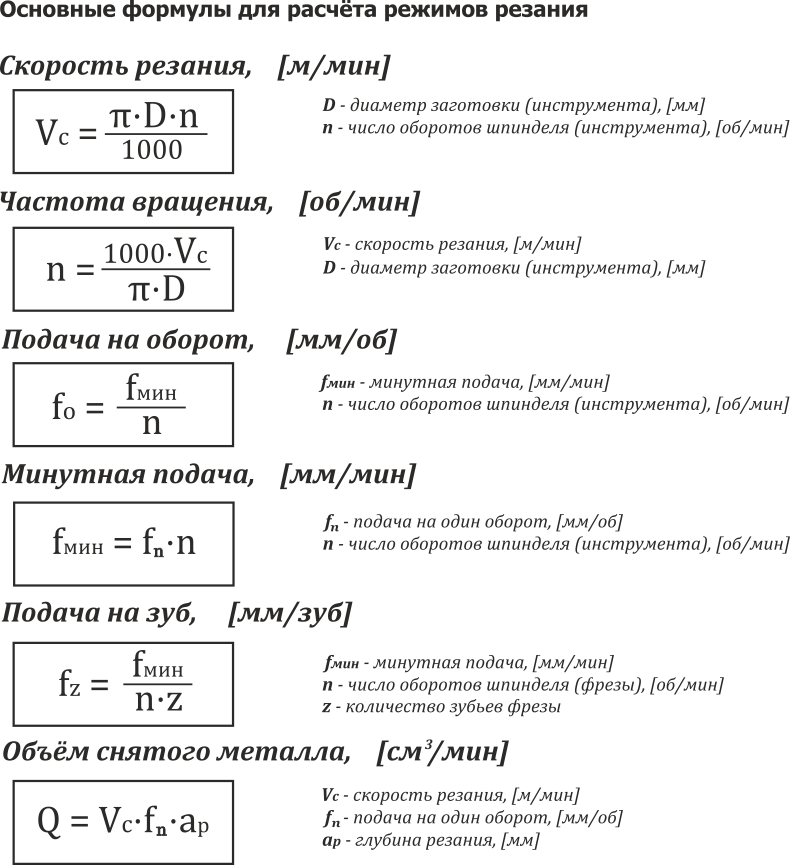

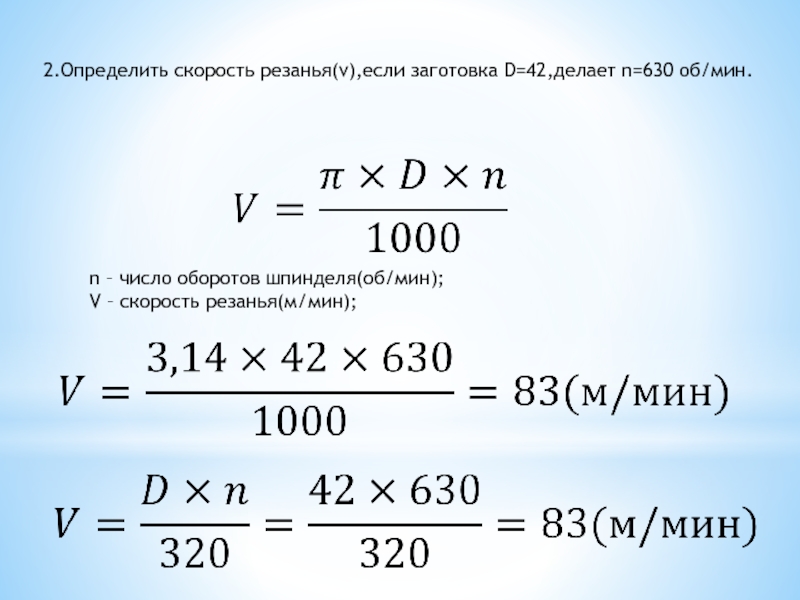

Скорость шпинделя NsN_\mathrm{s}Ns, в об/мин , для обработки на скорости резания V , в м/мин , определяется по формуле скорости шпинделя:

Ns =1000VπDN_\mathrm{s} = \frac{1000 V}{\pi D}Ns=πD1000V

где D это диаметр заготовки в мм . Приведенное выше уравнение используется для расчета скорости шпинделя для фрезерования или других процессов удаления материала. Скорость шпинделя также влияет на скорость подачи FrF_\mathrm{r}Fr, в м/мин , для операций обработки. Скорость подачи определяется как количество материала, подаваемого в инструмент по длине в единицу времени . Формула расчета подачи для станка с

Формула расчета подачи для станка с зубьями Z задается уравнением: Я

где FtF_\mathrm{t}Ft — подача на зуб в мм . Вы также можете использовать наш калькулятор конусности для расчета параметров конусности заготовки.

Как рассчитать скорость подачи и скорость вращения шпинделя?

Для расчета скорости вращения шпинделя:

- Введите диаметр детали,

D. - Заполните скорость резания ,

В. - Калькулятор скорости шпинделя ЧПУ вернет скорость шпинделя .

Для расчета подачи:

- Введите количество зубьев ,

Z. - Вставьте подачу на зуб , FtF_\mathrm{t}Ft.

- Калькулятор скорости вращения шпинделя вернет скорость подачи .

Пример: Использование калькулятора скорости шпинделя

Найдите скорость шпинделя для фрезерования стальной заготовки диаметром 20 мм. Примите скорость резания

Примите скорость резания V равной 5 м/мин. Также определите скорость подачи для одного зуба с подачей на зуб 10 мм.

Для расчета скорости вращения шпинделя:

- Введите диаметр детали,

D = 20 мм. - Введите скорость резания ,

V = 5 м/мин. - Используя формулу скорости вращения шпинделя :

Ns=1000VDπNs=5×100020πNs=79,58 об/мин\scriptsize \qquad \begin{align*} N_\mathrm{s} &= \frac{1000V}{D\pi} \\ N_\mathrm{s} &= \frac{5 \times 1000}{20\pi} \\ N_\mathrm{s} &= 79,58~\mathrm{об/мин} \end{align*}NsNsNs=Dπ1000V=20π5×1000=790,58 об/мин

В приведенном выше абзаце объясняется, как рассчитать скорость подачи для фрезерования. Чтобы использовать формулу расчета скорости подачи:

- Введите число зубьев ,

Z = 1. - Вставьте подачу на зуб , Ft=10 ммF_\mathrm{t} = 10~\mathrm{мм}Ft=10 мм.

- Скорость подачи

Ft=NsFtZFt=79,58×0,01×1Ft=0,7958 м/мин\scriptsize \qquad \begin{align*} F_\mathrm{t} &= N_\mathrm{s} F_\mathrm{t} Z \\ F_\mathrm{t} &= 790,58 \× 0,01 \× 1\\ F_\mathrm{t} &= 0,7958~\mathrm{м/мин} \end{align*}FtFtFt=NsFtZ=79,58×0,01×1=0,7958 м/мин

Часто задаваемые вопросы

Как определить скорость шпинделя?

Число оборотов шпинделя в минуту называется скоростью шпинделя.

Как рассчитать скорость вращения шпинделя?

Для расчета скорости шпинделя:

- Умножьте скорости резания на 1000.

- Разделить произведение на длину окружности заготовки/инструмента.

Что такое скорость подачи?

Это скорость подачи заготовки в инструмент или наоборот. Измеряется как длина заготовки за единицу времени.

Как рассчитать скорость подачи?

Скорость подачи можно рассчитать следующим образом:

- Умножить количество зубьев на длину подачи на зуб.

- Умножьте на скорость вращения шпинделя.

Рахул Дхари

Диаметр детали (D)

Скорость резания (V)

Количество зубьев (Z)

Подача на зуб (Fₜ)

/зуб

Скорость шпинделя (Nₛ)

Калькулятор скорости подачи (Fᵣ)

2 Проверить аналогичные материалы 🏗️Прогиб балкиНагрузка на балкуНапряжение при изгибе… Еще 17

Расчет скорости вращения шпинделя – Machine Shop Maths

Когда мы программируем токарные или фрезерные станки с ЧПУ, расчет правильной скорости шпинделя важен для достижения хорошего качества поверхности и согласованности размеров наших деталей. Это также помогает нашему инструменту служить дольше. Если мы сделаем большой разрез слишком быстро, это может даже повредить машину.

При работе со станками нам нужно быть уверенным в математике механического цеха, и скорость вращения шпинделя, возможно, является одной из самых важных для понимания безопасной эксплуатации наших станков.

Давайте посмотрим, как мы рассчитываем скорость шпинделя токарного станка с ЧПУ.

Приведенный выше видеоурок является частью серии видеороликов, которые я сделал для Практического машиниста, они доступны здесь

При работе с метрической или британской системой формулы немного отличаются. Метрическая формула использует 1000 для преобразования в правильные единицы, а британская версия использует 12.

Остальная часть уравнения такая же.

Не стесняйтесь загружать эту инфографику для справки.

Переменные, используемые в наших уравнениях, представляют следующие значения:

Н = скорость шпинделя Это значение, которое выводит формула, после того как мы ввели всю информацию в уравнение, в результате мы получаем скорость шпинделя.

D = Диаметр инструмента или детали При работе с метрическими или британскими размерами на фрезерном станке мы вставляем диаметр инструмента вместо «D». 1000 (или 12) в верхней половине уравнения позаботится о преобразовании его в правильные единицы. При работе на токарном станке с ЧПУ мы используем диаметр обрабатываемой детали.

1000 (или 12) в верхней половине уравнения позаботится о преобразовании его в правильные единицы. При работе на токарном станке с ЧПУ мы используем диаметр обрабатываемой детали.

Пи = 3,14159 При работе в метрической системе трех знаков после запятой более чем достаточно, чтобы получить точный результат, а в британской системе мне нравится работать с четырьмя.

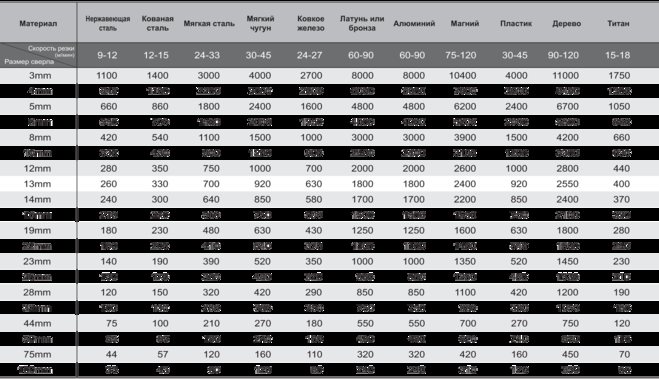

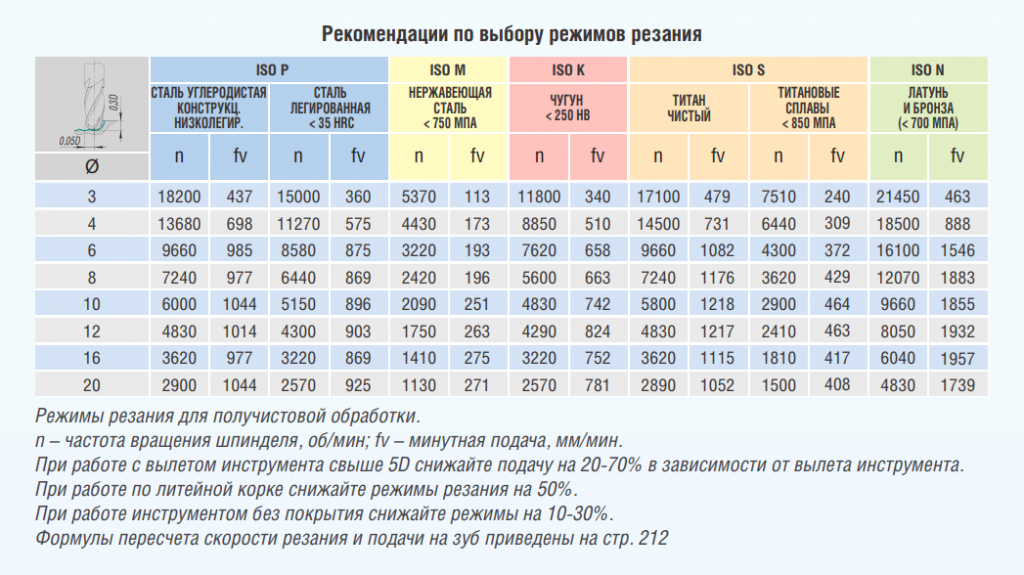

В = скорость резания Значение, которое мы используем для скорости резания, обычно определяется производителем вашего инструмента и насадок, существуют различные онлайн-источники, но их следует использовать только в качестве приблизительного ориентира, поскольку они не предназначены для вашего конкретного инструмента. Подробнее об этом позже.

1000 или 12 Эта часть уравнения преобразует ответ либо в метрические, либо в имперские единицы, мы используем 1000 для метрических и 12 для имперских вычислений.

Чтобы найти правильную скорость шпинделя для метрической детали, сначала нам нужно найти скорость резания. На обратной стороне коробки с правосторонними ножами, которые у меня есть, написано, что если мы используем инструмент из быстрорежущей стали для резки нержавеющей стали, то скорость резания составляет 15. Таким образом, в данном случае V = 15.

На обратной стороне коробки с правосторонними ножами, которые у меня есть, написано, что если мы используем инструмент из быстрорежущей стали для резки нержавеющей стали, то скорость резания составляет 15. Таким образом, в данном случае V = 15.

Единственное неизвестное значение, которое нам нужно ввести в формулу, это диаметр детали, и мы должны быть в состоянии легко получить эту информацию путем измерения. Допустим, мы режем на токарном станке вал диаметром 20 мм.

Верхняя часть уравнения – это V x 1000 или 15 x 1000, теперь мы знаем наше значение для V.

Мы можем сказать, что 15000 – это значение числителя

Нижняя часть уравнения – это PI x диаметр инструмента/детали , или 3,141 X 20. Итак, теперь мы знаем, что значение знаменателя равно 62,82

Теперь наше уравнение имеет известные значения, мы можем заняться математикой.

15000 разделить на 62,82 = 241,9, давайте округлим до 242

Теперь мы знаем N = 242 об/мин, поэтому мы также знаем, какую скорость нам установить.

Чтобы найти правильную скорость шпинделя для британской детали, все то же самое, за исключением того, что мы используем 12 вместо 1000.

Выход N по-прежнему указывается в оборотах в минуту.

Мы вставляем правильную скорость резания для инструмента вместо V.

И мы заменяем правильный диаметр (D) детали или инструмента в зависимости от того, рассчитываем ли мы скорость шпинделя для токарных или фрезерных станков.

Это вернет правильный RPM (N).

Чтобы увидеть этот расчет, посмотрите видео выше.

Если мы знаем число оборотов в минуту, но хотим найти либо диаметр инструмента, либо скорость резания, мы можем транспонировать формулу, чтобы сделать любую деталь предметом.

Это немного углубляет математическую теорию. Чтобы узнать, как транспонировать уравнения, я рекомендую мой курс математики для механических мастерских здесь

Изучение того, как рассчитать скорость вращения шпинделя, является лишь частью моего курса математики для механических мастерских под названием Speeds and Feeds – Machine Shop Maths

Зарегистрируйтесь сейчас, чтобы освоить скорость подачи стола , подача на зуб, подача на оборот, расчеты времени резания и скорости шпинделя.

также «Концевые твердосплавные фрезы: Геометрия»).

также «Концевые твердосплавные фрезы: Геометрия»).