3.1.1. Особенности геометрии и конструкции универсального (спирального) сверла

Общетехнические дисциплины / Режущий инструмент / 3.1.1. Особенности геометрии и конструкции универсального (спирального) сверла

Типичным представителем сверлящего инструмента являются универсальные (спиральные) сверла.

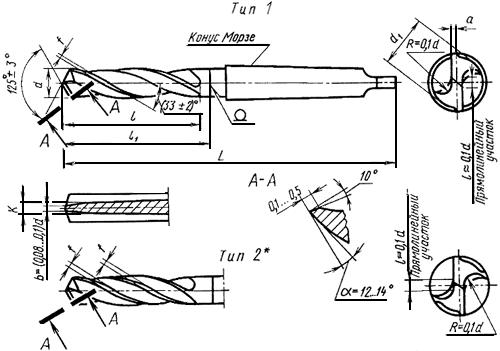

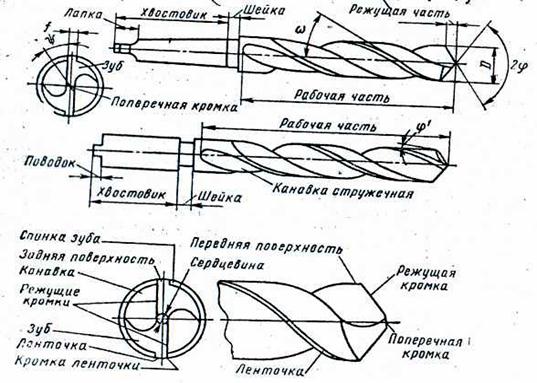

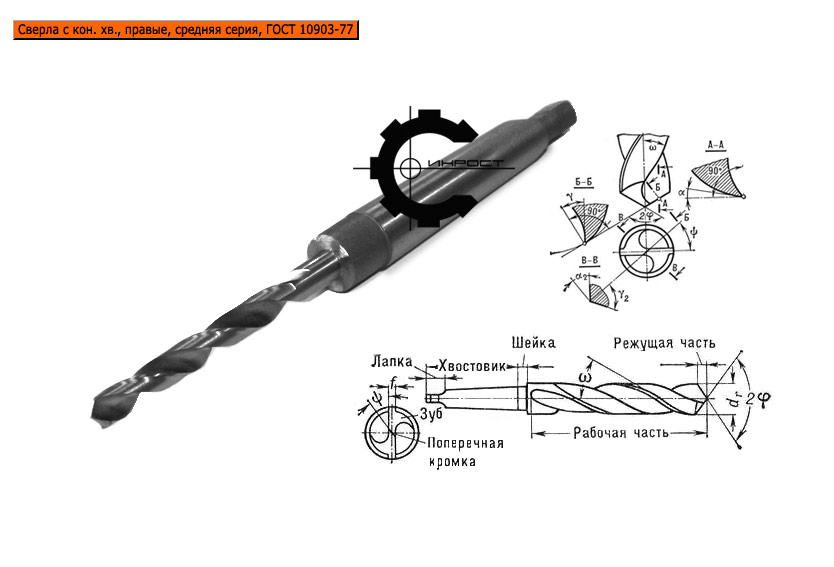

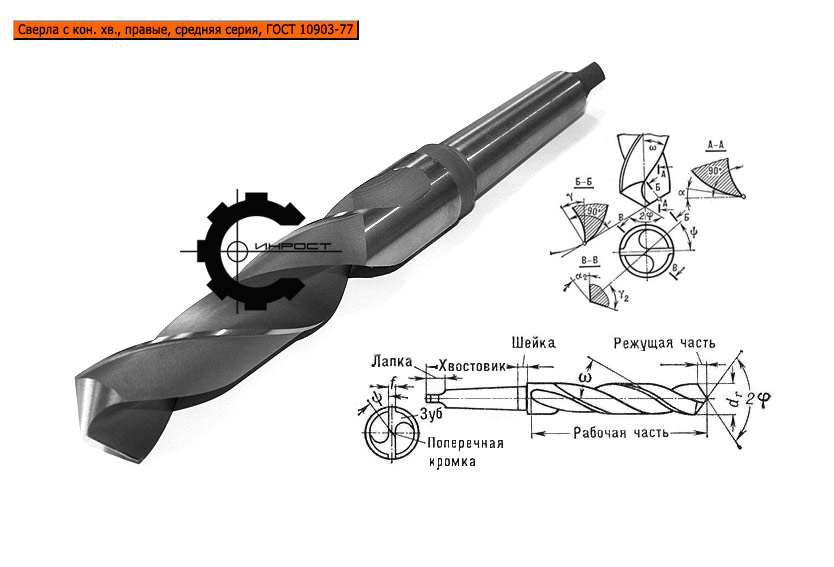

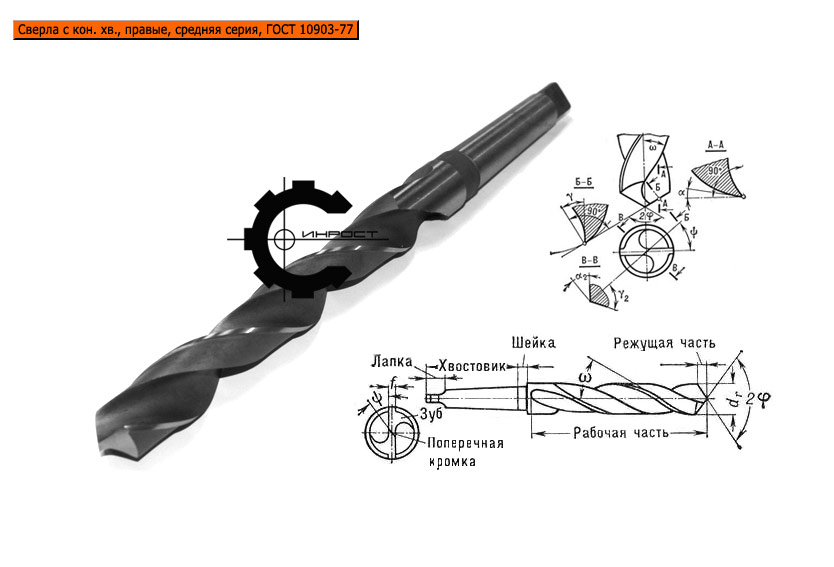

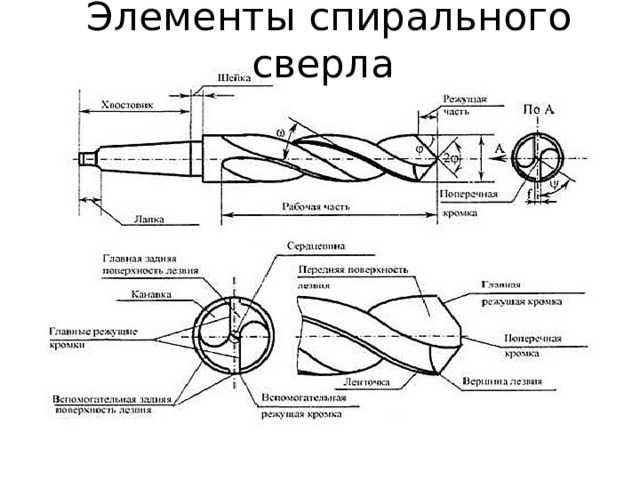

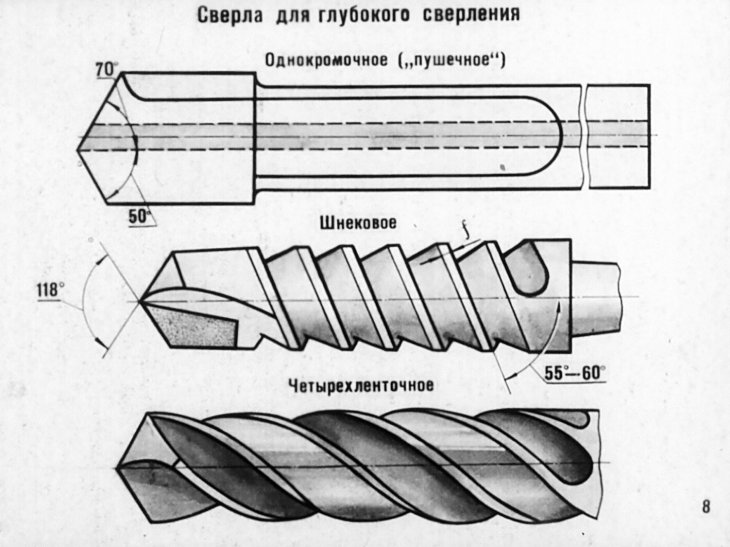

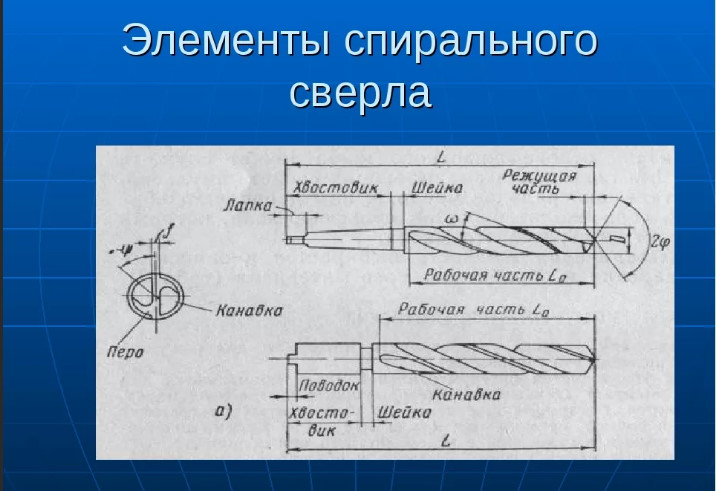

Спиральное сверло состоит из следующих частей (рис. 3.1): режущая часть 1, транспортирующая часть 2, шейка 3, хвостовик 4 и лапка 5.

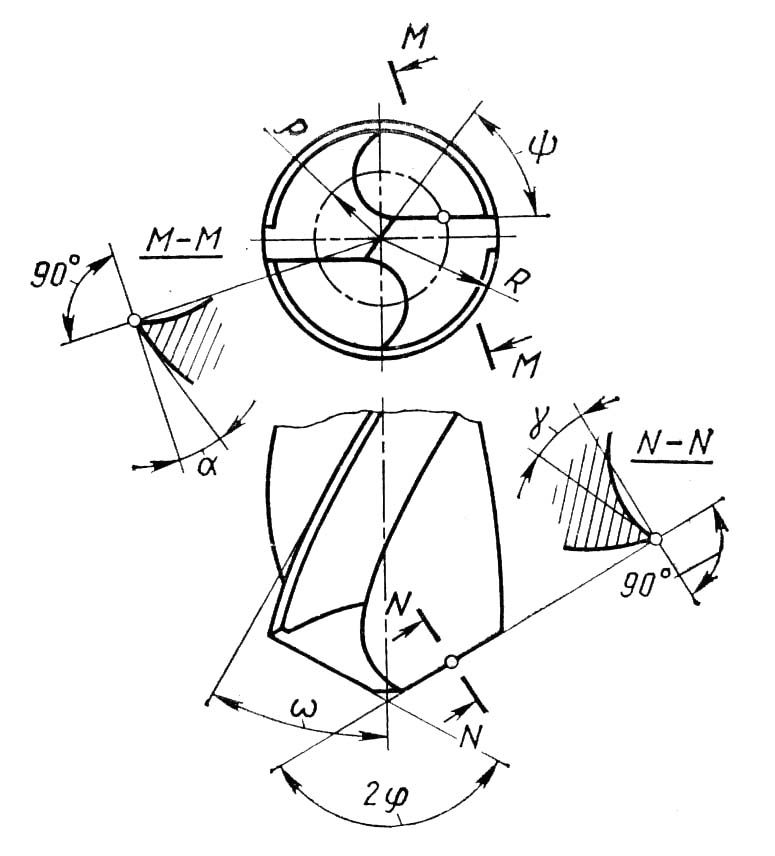

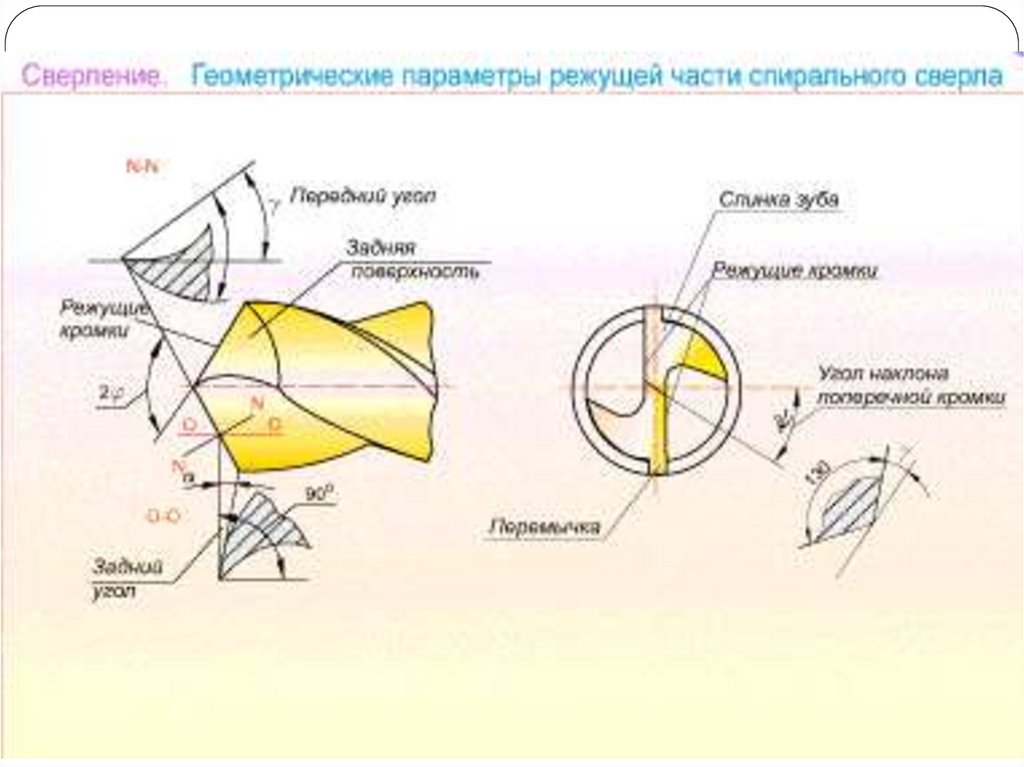

Режущая часть сверла. Участки сверла, производящие резание, образуют режущую часть сверла. Режущая часть имеет две главные 1, две вспомогательные 2 и одну поперечную 3 режущие кромки (рис. 3.2). Главные режущие кромки наклонены к оси сверла под углом — главным углом в плане. Обычно рассматривают не угол , а его удвоенное значение 2– угол при вершине. Значения угла 2для стандартных быстрорежущих сверл принимают в пределах 118…1200, а для твердосплавных сверл – 130…1400.

Поперечная кромка 3 с проекциями режущих кромок образует угол

Рис. 3.1. Конструкция спирального сверла

Рис. 3.2. Режущая часть сверла

Передний угол главных режущих кромок определяется в нормальном сечении N-N и является величиной переменной. Наибольшее его значение на периферии сверла, а

наименьшее – в центре. Его максимальное значение находится по следующей зависимости:

. (3.1)

Передний угол может быть определен и в цилиндрическом сечении — в каждой точке режущей кромки он равен углу наклона винтовой канавки:

. (3.2)

Задний угол главных режущих кромок сверла, как и передний, может измеряться в двух сечениях: в цилиндрическом

и нормальном . Эти углы связаны между собой зависимостью:

Эти углы связаны между собой зависимостью:. (3.3)

Задние углы являются переменными; минимальное значение они принимают на периферии сверла. Для стандартных сверл из быстрорежущей стали принимается равным 8…150, для твердосплавных сверл =4…60.

Угол наклона винтовых канавок сверла оказывает влияние на прочность и жесткость сверл, а также на стружкоотвод. Рекомендуются следующие значения углов : для обработки хрупких материалов (чугун, бронза и др.) ; для обработки материалов средней прочности и вязкости (конструкционные стали) ; для обработки вязких материалов (алюминий, медь) .

Иногда, кроме угла задается и шаг винтовых канавок:

, (3. 4)

4)

где D – диаметр сверла; — угол наклона стружечной канавки на диаметре D.

Рис. 3.3. Форма поперечного сечения транспортирующей части сверла

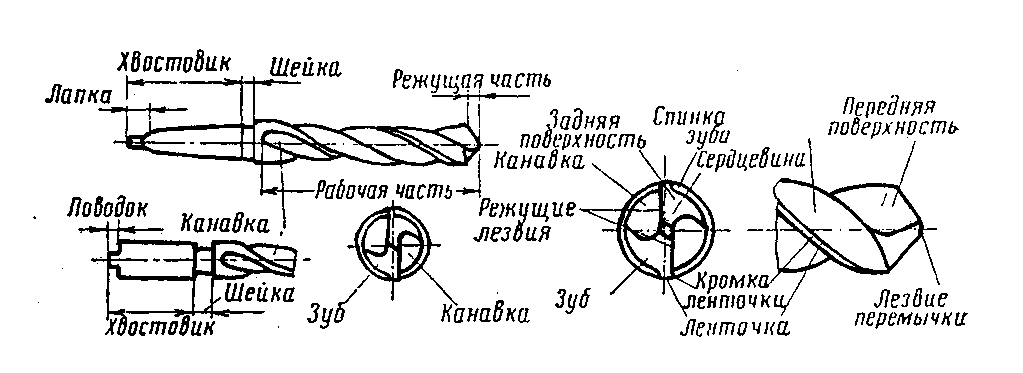

Транспортирующая часть сверла (рис. 3.3) предназначена для удаления стружки из зоны резания и служит для направления сверла в отверстии ленточками . Ширина ленточек должна быть возможно меньшей для снижения трения об обрабатываемое отверстие, но вместе с тем и такой, чтобы обеспечить достаточную прочность ленточек.

Ширину ленточки следует выбирать по формуле:

. (3.5)

Ленточки по длине сверла имеют обратную конусность в пределах 0,03…0,12 мм на каждые 100 мм длины сверла – для быстрорежущих сверл и 0,1…0,2 мм – для твердосплавных сверл.

Диаметр сердцевины сверла К принимается равным (0,125-0,145)dи с целью упрочнения инструмента увеличивается к хвостовику сверла (до 1,7 мм на 100 мм длины).

Диаметр спинки сверла выбирают по зависимости .

Угол стружечной канавки сверла обычно равен углу спинки или больше него на 2…30. Исходя из этого, определяется ширина пера в нормальном к оси сечении. На чертеже инструмента обычно указывается ширина пера в сечении, нормальном направлению стружечной канавки, связанная с зависимостью

. (3.6)

Радиусы дуг, образующих профиль винтовой канавки сверла, принимаются равными и , а центры дуг лежат на прямой, проходящей через центр поперечного сечения сверла.

Шейка выполняется только у сверл с коническим хвостовиком и служит для выхода шлифовального круга, а также для маркировки сверла.

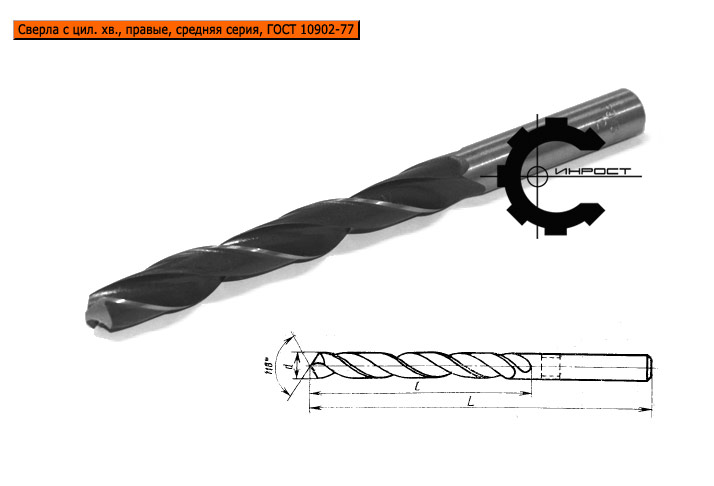

Хвостовики спиральных сверл изготавливаются цилиндрическими или коническими с конусами Морзе, которые стандартизированы ГОСТ 25557-82.

Лапка служит для выбивания сверла из шпинделя или из оправки.

Отечественный и зарубежный опыт показывает, что на стойкость сверл влияет большое число факторов, главными из которых являются:

– точность выполнения режущих элементов сверл;

– геометрия режущей части: двойной угол при вершине 2, угол наклона винтовой стружечной канавки , задний угол ;

– способ заточки;

– жесткость инструмента и системы СПИД, а также величина вылета сверла;

– применяемые режимы резания и условия эксплуатации сверл.

Обобщенные данные отечественного и зарубежного передового научно-технического опыта позволяют определить главные направления в развитии современных конструкций быстрорежущих спиральных сверл:

1. Повышение динамических характеристик сверла – прочности, жесткости и виброустойчивости — за счет установления рациональной толщины сердцевины; увеличения диаметра спинки сверла; уменьшения длины спирали и вылета сверла; применения различных методов заточки сверла и подточки сердцевины; применения термообработки, обеспечивающей максимальную прочность и жесткость; увеличения жесткости крепления сверла путем применения конических цапф для цилиндрических сверл; изыскания новых конструкций и т.

2. Повышение точности выполнения геометрических параметров режущей части сверла – приближение к идеальному сверлу, которое имеет нулевое биение ленточек на всей длине спирали и полную симметричность лезвий.

3. Изыскание и применение современных инструментальных материалов для изготовления спиральных сверл, обеспечивающих высокую красностойкость при высокой прочности и достаточной упругости, например, заменой быстрорежущей стали Р6М5 в тяжелых условиях сверления на стали повышенной производительности.

4. Улучшение структуры и термообработки сталей применением быстрорежущих сталей с минимальной карбидной неоднородностью, обеспечивающих получение гарантированной термообработки по единой технологии для данной марки стали.

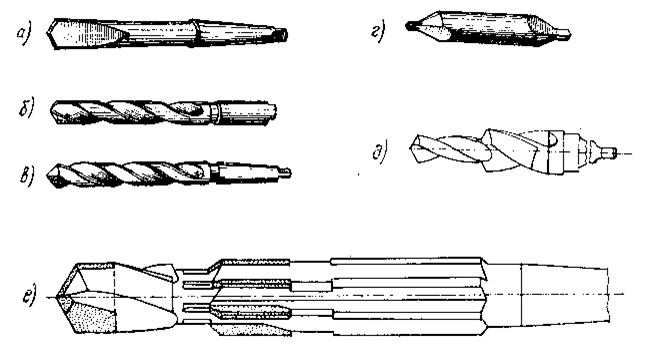

Конструкции спиральных сверл. Не рассматривая подробно всего многообразия существующих конструкций сверл, форм режущей части, подточек перемычки и ленточек, проанализируем лишь некоторые конструкции, удовлетворяющие первому, главному требованию в совершенствовании спиральных сверл – увеличению динамических характеристик сверла.

1.1.1. Конструктивные и геометрические параметры спирального сверла

На рисунке 1.1 представлено спиральное сверло с обозначением всех основных частей. Рабочая часть сверла снабжена канавками, а режущая часть – режущими кромками, выполняющими основную работу резания.

Рисунок 1.1 – Конструкция спирального сверла |

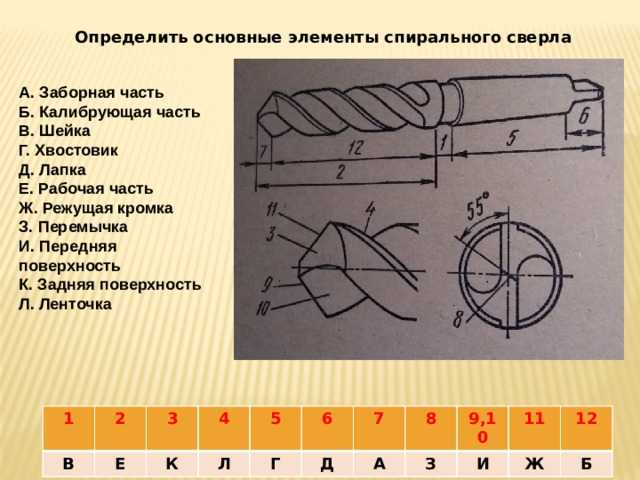

В соответствии с рабочими поверхностями у сверла различают две главные режущие кромки, две вспомогательные режущие кромки (ленточки) и поперечную режущую кромку (перемычку) на стыке двух задних поверхностей.

Хвостовик – часть сверла, предназначенная для

его закрепления. (Обычно хвостовики

имеют коническую форму, а для сверл

диаметром менее 10 мм – цилиндрическую).

У сверл мм

хвостовики изготавливают из конструкционной

стали 45 или 40Х, свариваемой с рабочей

частью.

Шейка – промежуточная часть между хвостовиком и телом сверла, содержащим рабочую часть.

Лапка – концевая часть конического хвостовика, служащая упором при выбивании сверла из конического отверстия шпинделя станка или из переходной втулки. Лапки сверл для упрочнения закаливают.

Поводок – концевая часть цилиндрического хвостовика, предназначенная для дополнительной передачи крутящего момента при резании.

На рис. 1.2 показаны элементы поверхности и кромки сверла.

Рисунок 1.2 – Элементы поверхности и кромки сверла |

Зуб – выступающая часть сверла, снабженная режущей кромкой.

Ленточка – выступающая узкая полоска поверхности

зуба.

Спинка зуба – углубленная часть наружной поверхности зуба.

Канавка – выемка, служащая для отвода стружки.

Сердцевина – серединная часть сверла, соответствующая окружности, касательной к поверхности обоих канавок. Обычно у свёрл делается утолщение сердцевины к хвостовой части сверла. Коэффициент утолщения 1,4 – 1,8. Это придает прочность сверлу.

Передняя поверхность – поверхность канавки, по которой сходит стружка.

Режущая кромка – линия, образованная пересечением передней и задней поверхностей.

Кромка ленточки – линия, образованная пересечением передней поверхности с поверхностью ленточки.

Поперечная кромка – линия, образованная пересечением обеих задних поверхностей.

Обрабатываемая

поверхность – поверхность просверленного отверстия.

Поверхность резания – поверхность, образуемая режущей кромкой при её винтовом движении в процессе резания.

Плоскость резания – плоскость, касательная к поверхности резания и проходящая через рассматриваемую точку режущей кромки.

На рисунке 1.3 приводится геометрия режущих элементов сверла.

Рисунок 1.3 – Геометрия режущих элементов сверла |

Передний

угол измеряется

в плоскости нормальной к главной режущей кромке.

Передний угол образован касательной к

передней поверхности в рассматриваемой

точке режущей кромки и нормалью

в той же точке к поверхности вращения

режущей кромки вокруг оси сверла.

Передний

угол

у

спиральных сверл имеет переменное

значение по длине главных режущих

кромок. Это объясняется тем, что передняя

поверхность сверла является винтовой

линейчатой конволютной, так как она

образуется винтовым движением отрезка

прямой, наклоненной к оси инструмента. На

поперечной режущей кромке передний

угол

отрицательный.

На

поперечной режущей кромке передний

угол

отрицательный.

Задний угол измеряется в плоскости касательной к окружности, которую описывает данная точка режущей кромки при вращении сверла вокруг своей оси. Плоскость параллельна оси сверла. Задний угол образован касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности её вращения вокруг оси сверла. Задние углы у сверла различны для различных точек режущей кромки.

Угол наклона поперечной кромки – острый угол между проекциями поперечной и режущей кромок на плоскость, перпендикулярную к оси сверла; поперечную и режущую кромки условно принимают прямолинейными. Обычно .

Угол при вершине – угол между режущими кромками (играет роль главного угла в плане).

На

основании производственного опыта

оптимальное значение угла рекомендуется брать в зависимости от

обрабатываемого материала, например,

при обработке конструкционных сталей ,

коррозионно-стойких и высокопрочных

сталей ,

чугуна, бронзы ,

чугуна высокой твердости ,

цветных металлов (алюминиевые сплавы,

латунь, медь) .

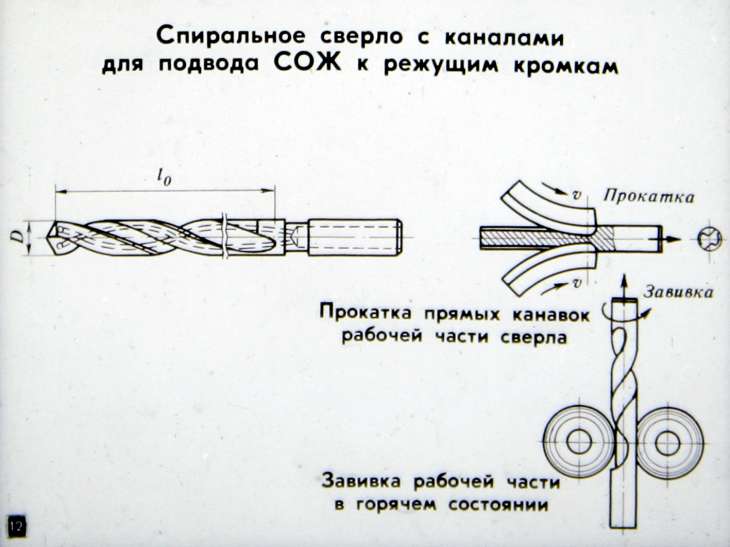

На рисунке 1.4 приводится угол наклона винтовой канавки. Спиральные сверла изготавливают как с правыми, так и с левыми винтовыми канавками. Обычно сверла имеют правые канавки и применяют для правого вращения (винтовая линия имеет подъем слева направо).

Рисунок 1.4 – Измерение угла наклона винтовой канавки спирального сверла в цилиндрическом сечении |

Угол

наклона винтовой канавки – угол между осью сверла и развернутой

винтовой линией кромки ленточки у

режущей части. У стандартных сверл этот

угол назначается в зависимости от их

диаметра: для мм и для мм.

Так как этот угол оказывает также большое

влияние на отвод стружки из зоны резания,

то у специальных спиральных сверл его

увеличивают до .

При проектировании новых конструкций

сверл для обработки определенных видов

материалов по рекомендациям ИСО значение

при обработке сталей следует брать

равным ,

чугунов и других хрупких материалов – ,

алюминия, меди и других вязких

легкообрабатываемых

материалов

– .

Спиральное сверло при постоянном шаге канавки имеет для различных точек режущей кромки различные значения угла . У периферии сверла угол наклона винтовой канавки наибольший; по мере приближения к центру сверла он уменьшается.

Величина угла определяется по формуле

,

где – диаметр сверла в мм; – шаг винтовой канавки в мм.

Шаг винтовой канавки (теоретический) – шаг кромки ленточки, подсчитанный по углу наклона винтовой канавки.

является средним, применяемым при изготовлении свёрл диаметром от 10 до 80 мм. При более мелких сверлах этот угол уменьшается.

Исследование

сверления легких металлов доказало,

что для обработки этих материалов

спиральным сверлом угол наклона винтовой

канавки должен доходить до .

Эту величину и следует принимать, в

особенности для небольших диаметров

сверл, так как при лучше отводится стружка. Вообще при

изготовлении спиральных свёрл для

легких металлов необходимо обращать

внимание не только на более благоприятные

условия резания, но и на обеспечение

отвода стружки в самом процессе работы.

Для уменьшения трения сверла в отверстии, а также для обеспечения направления сверла служат две ленточки. Чтобы уменьшить трение ленточек в отверстии (чтобы избежать заедания сверла в просверливаемом отверстии), сверлу придают обратную конусность путем шлифования по направлению к хвостовику сверла. Обратная конусность спиральных сверл равна мм на 100 мм длины.

Выбор подходящей конструкции сверла

Если бы машинистов и производителей инструментов попросили назвать общие операции обработки, они, вероятно, ответили бы разнообразными списками, основанными на опыте. Несмотря на разнообразие, все списки, вероятно, включают бурение.

Сверление — это производственный процесс, который использовался на протяжении тысячелетий. Его корни можно проследить до Древнего Египта, когда строители пирамид просверливали отверстия в скале, чтобы построить массивные сооружения. Ранние методы были грубыми по сегодняшним меркам. Но по мере того, как мир становился все более промышленно развитым, достижения в области материалов для заготовок и потребность в большей точности потребовали совершенствования технологии сверления.

На некоторых производственных предприятиях, например, на тех, где происходит механическая обработка, сверление является неотъемлемой частью производства продукции. В других видах производства, таких как производство продуктов питания, бурение не является неотъемлемой частью производства, но, безусловно, необходимо для обслуживания машин и оборудования. Таким образом, можно с уверенностью сказать, что обработка отверстий является важным процессом во всех типах современного производства.

Сменные твердосплавные наконечники отлиты таким образом, чтобы соответствовать форме корпуса сверла. Изображение предоставлено К. Тейт

Сверление, известное большинству людей, восходит к изобретению спирального сверла Стивеном Морзе, которое было запатентовано в 1863 году. Хотя сверла производились веками, его конструкция спирального сверла является наиболее известной и является основой для многих современных сверлильных инструментов. Это было серьезным изменением. Теперь человек мог сверлить вертикально и по-прежнему удалять стружку, не обрезая ее заново.

Теперь человек мог сверлить вертикально и по-прежнему удалять стружку, не обрезая ее заново.

Спиральное сверло легко узнать по характерным спиральным канавкам или канавкам, которые проходят по большей части его длины. Спиральные канавки вытягивают стружку из отверстия и обеспечивают доступ смазочно-охлаждающей жидкости к рабочей зоне. Название произошло от производственного процесса, разработанного Морзе, при котором круглые заготовки для сверл скручивались после фрезерования канавок.

Современные спиральные сверла обычно изготавливаются из быстрорежущей стали, но широко распространены спиральные сверла из кобальтового сплава, твердосплавные и твердосплавные. Спиральные сверла доступны в бесчисленных размерах, длинах, типах хвостовиков и углах вершины в зависимости от того, образует ли материал заготовки длинную или короткую стружку. Это разнообразие делает спиральную дрель незаменимой в большинстве случаев.

Укажите или замените

Сменные твердосплавные пластины коренным образом изменили режущие инструменты в середине 20-го века, открыв новые конструкции инструментов и повысив эффективность всех видов механической обработки, включая сверление.

Сверла со сменными твердосплавными пластинами стали обычным режущим инструментом, поскольку они обладают рядом преимуществ. Сверла со сменными пластинами имеют скорость проходки в четыре-пять раз выше, чем сверла из быстрорежущей стали, что приводит к сокращению времени цикла. Твердосплавные пластины также продлевают срок службы инструмента по сравнению с инструментами из быстрорежущей стали, особенно при резке труднообрабатываемых материалов.

Сменные твердосплавные пластины обеспечивают долгий срок службы, высокую производительность и простоту замены кромок. Изображение предоставлено К. Тейт

Увеличенный срок службы инструмента и возможность индексировать или поворачивать пластину, не снимая фрезу со станка, снижают затраты, связанные с заменой режущей кромки. Сверла со сменными пластинами также позволяют конечным пользователям просверливать отверстия на неровных поверхностях, где другие типы инструментов засверливались бы с трудом. В отличие от больших сверл из быстрорежущей стали, для сверл со сменными пластинами требуются направляющие отверстия.

По мере того как сверла со сменными пластинами набирали популярность, производители инструментов начали расширять технологию, разрабатывая сверла со сменными твердосплавными наконечниками. Сверла со сменными наконечниками аналогичны сверлам со сменными пластинами и обеспечивают многие из тех же преимуществ, таких как повышенная скорость проходки, длительный срок службы инструмента, низкие требования к техническому обслуживанию и снижение затрат на складские запасы.

Основное отличие заключается в их конструкции. Вместо того, чтобы удерживать несколько твердосплавных пластин в гнездах на стальном корпусе, сверла со сменными наконечниками принимают один твердосплавный наконечник на конце стального корпуса и напоминают проверенное спиральное сверло. Применение сверла со сменным наконечником улучшает размер отверстия и качество обработки по сравнению со сверлом со сменными пластинами.

Изготовление небольших сверл со сменными пластинами сложно, потому что они хрупкие, а их размер ограничен. Было время, когда маленькие сверла со сменными пластинами были недоступны. Магазины были вынуждены покупать более дорогие твердосплавные сверла, соглашаться с ограничениями сверл из быстрорежущей стали или использовать дополнительные операции обработки, когда нужного размера сверла со сменными пластинами не было в наличии. Сверла со сменными наконечниками устранили этот пробел и обеспечили преимущества сверл со сменными пластинами меньшего диаметра.

Было время, когда маленькие сверла со сменными пластинами были недоступны. Магазины были вынуждены покупать более дорогие твердосплавные сверла, соглашаться с ограничениями сверл из быстрорежущей стали или использовать дополнительные операции обработки, когда нужного размера сверла со сменными пластинами не было в наличии. Сверла со сменными наконечниками устранили этот пробел и обеспечили преимущества сверл со сменными пластинами меньшего диаметра.

Ценовая категория

Стоимость всегда является важным фактором при покупке режущего инструмента, а приобретение сверла со сменными пластинами вместе с необходимым оборудованием может быть дорогостоящим. Когда объем производства невелик, сверла со сменными наконечниками, сверла со сменными пластинами и некоторые спиральные сверла из быстрорежущей стали могут оказаться не самым экономичным выбором. Лопатчатые сверла — идеальное решение для обработки небольших отверстий диаметром более ½ дюйма.

Плоская форма и прямые канавки лопаточного сверла снижают производственные затраты. Изображение предоставлено C. Tate

Изображение предоставлено C. Tate

Перовые сверла, которые напоминают сверла, существовавшие до оригинального спирального сверла, похожи на сверла со сменными наконечниками, поскольку имеют стальной корпус и подходят для сверления из быстрорежущей стали или твердого сплава. Однако сверла-лопасти имеют плоское острие со шлифованными режущими кромками, в то время как твердосплавные сверла со сменными наконечниками имеют более сложную форму, которая имеет ту же форму, что и корпус сверла с канавками.

Корпуса лопаточных сверл подходят для различных точек сверления, что позволяет одному корпусу сверлить несколько разных диаметров. Кроме того, они предлагаются с большим выбором длин корпуса, часто недоступных для других типов дрелей.

Я часто сначала прибегаю к перовым сверлам, если мне нужно сделать лишь небольшое количество отверстий большого диаметра, поскольку они экономически эффективны в среде с большим ассортиментом и малым объемом, как в нашей мастерской. Лопастные сверла также прощают ошибки и хорошо работают на старых ручных станках, а также на обрабатывающих центрах стоимостью в миллион долларов. Эта возможность делает их безопасным выбором при изготовлении отверстий в дорогих деталях.

Лопастные сверла также прощают ошибки и хорошо работают на старых ручных станках, а также на обрабатывающих центрах стоимостью в миллион долларов. Эта возможность делает их безопасным выбором при изготовлении отверстий в дорогих деталях.

Хотя доступны и другие типы сверл, наиболее распространенными являются спиральные, сменные сверла, сверла со сменными наконечниками и сверла-лопатки. В современном магазине большая часть машинной работы может быть выполнена с использованием одного из этих стилей.

[PDF] Оптимизация конструкции и геометрии на основе моделирования

Целостный подход для оптимизации геометрии на основе симуляции

- E. Abele, M. Fujara, Dominik Schäfer

Engineering

- 111111111111111111111ть 2011 2011 2011 2011111111111111111111 лет

Оптимизация спиральных цельных твердосплавных сверл является очень сложной задачей из-за большого количества противоречивых конструктивных параметров. Прежние подходы рассматривают только ограниченные аспекты дизайна. Это…

Это…

Аналитическое моделирование спирального сверла на основе движения и его применение

- Wei Zhang, Z. li, Dilin Xiong, Fengbao He, J. Hu

Материаловедение, бизнес

- 2013

- P. Zou, M Ким, Ф. Лю

Материаловедение

- 2017

- Mehtap Yavuz, H. Gökçe, I. Çiftci, Harun Gökçe, Çağlar Yavaş, U. Şeker

Materials Science

- 2020

4 Многоцелевая оптимизация шероховатости поверхности, силы осевого усилия и крутящего момента, создаваемых сверлами новой геометрии с использованием инструмента Taguchi GRA

Значительная часть современных процессов удаления стружки — это сверление отверстий. Многие параметры, такие как параметры резания, материал, станок, режущий инструмент и т. д., в процессе сверления отверстий…

Последние достижения в разработке спиральных сверл для обработки композитов: критический обзор , неэффективная и плохая конструкция спиральных сверл в значительной степени усугубляет проблемы, возникающие при сверлении композитных материалов. Попытка сообщить о некоторых…

Моделирование SPH спирального бурения для прогнозирования осевого усилия и крутящего момента

Сверление – один из самых распространенных процессов в металлообработке. Силы резания, возникающие в процессе сверления, оказывают существенное влияние на точность и качество отверстий.…

Силы резания, возникающие в процессе сверления, оказывают существенное влияние на точность и качество отверстий.…

Моделирование и оптимизация параметров шлифования для спирального сверла, ориентированного на заказчика, на параллельном станке Biglide

Оптимальные параметры шлифования получены для индивидуально ориентированного спирального сверла с использованием генетического алгоритма и показывают заметное улучшение точности шлифования вершины сверла в параллели Biglide машина, в зависимости от требований клиентов.

Investigation of the effects of drill geometry on drilling performance and hole quality

В этом исследовании изучалось влияние геометрии сверла на производительность резания и качество отверстия в процессе сверления.