«Устройство и назначение сверлильного станка» | План-конспект урока (7 класс):

«Устройство и назначение сверлильного станка»

Цели: познакомить с устройством сверлильного станка, научить работать на сверлильном станке, соблюдая правила безопасной работы.

Задачи:

Обучающая – дать знания об устройстве сверлильного станка, назначении его; научить работе на сверлильном станке, соблюдая правила безопасной работы.

Коррекционная – развить умение переносить знания в новую ситуацию; содействовать развитию мышления;

Воспитательная – воспитание у учащихся аккуратности, культуры речи.

Тип урока: комбинированный.

Форма обучения: фронтальная, индивидуальная.

Оборудование: сверлильный станок, компьютер.

Ход урока

1. Организационный момент

– Взаимное приветствие,

– Проверка готовности к уроку.

2. Коррекционное упражнение

«Отгадай загадки»

Отгадайте загадки про инструменты, необходимые для труда:

отвечают по очереди.

1.Сам в комнате, а голова на улице. (Гвоздь.)

2. Древесину ест едок, сто зубов в один рядок. (Пила.)

3. Сам худ, а голова с пуд. (Молоток.)

4.Остра, как игла, а шить не годится. (Шило.)

5.Где упрется хвостом, станет дырка потом. (Сверло.)

6. Гостя примут от души: так обнимут – не дыши (тиски)

3. Актуализация знаний.

– Для чего нужны столярные инструменты? Где они применяются? Для чего они нужны? (Примерные ответы учащихся) (Для изготовления столярных изделий)

– Ребята, у меня есть черный ящик. Нужно отгадать, что в нем лежит.

Задание «Черный ящик»

– В ящике лежит инструмент, в устройство которого входит грибок (коловорот)

– Ребята, разделитесь на две группы. У каждой группы есть брусок и коловорот. Сейчас мы определим, кто умеет лучше работать коловоротом, кто быстрее просверлит отверстие. Но для этого повторим правила безопасной работы с коловоротом.

Правила безопасного труда с коловоротом:

- Переносить коловорот с места на место можно только сверлом вниз.

- Нельзя оставлять сверло с коловоротом в отверстии.

- Сверлить можно только хорошо зажатую деталь.

– Вы просверлили отверстие. Работа оказалась трудной и долгой.

Поэтому придумали сверлильный станок, чтобы автоматизировать работу, сделать ее для человека не такой трудной.

4.Изучение нового материала.

Сообщение темы и целей урока.

Сегодня мы познакомимся со сверлильным настольным станком, а также познакомимся с приёмами работы на сверлильном станке.

Тема сегодняшнего урока: «Устройство и назначение сверлильного станка».

Основные части сверлильного станка.

Технические сведенья:

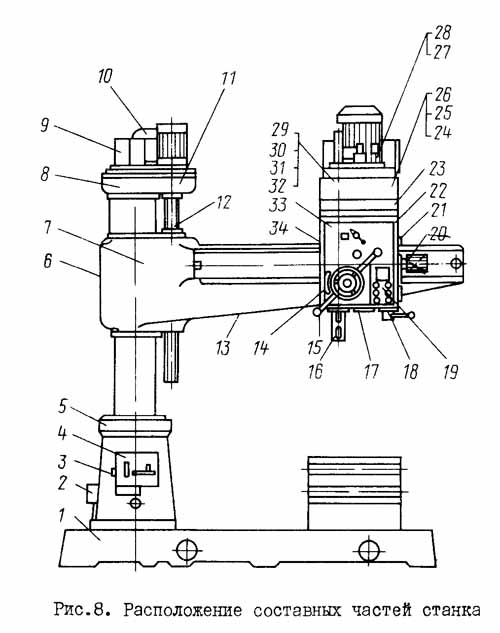

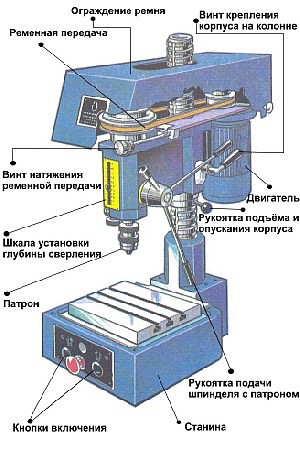

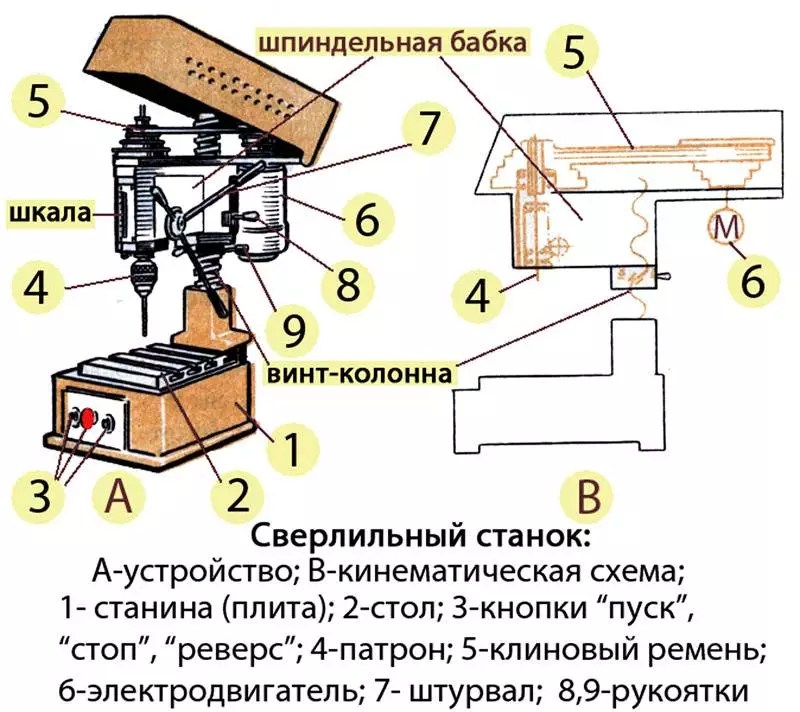

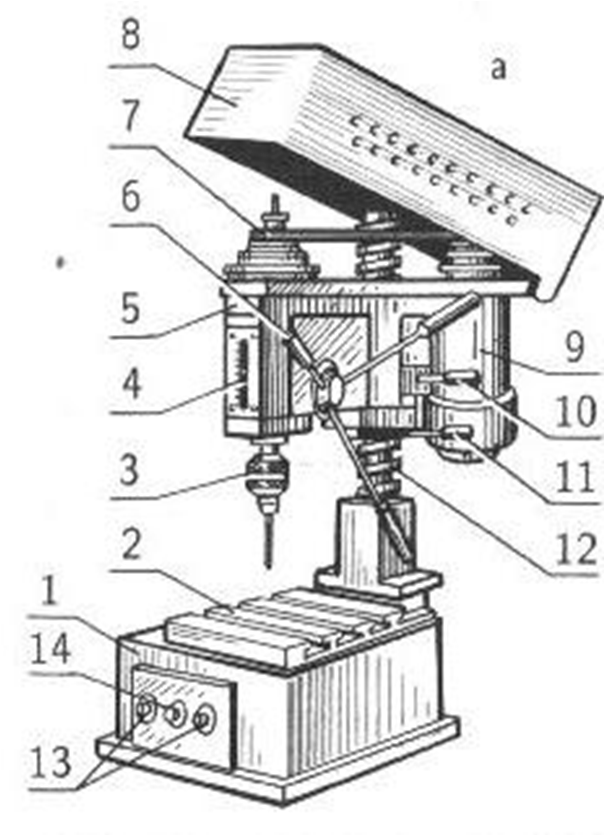

Настольный вертикально-сверлильный станок состоит из следующих основных частей (смотрим плакат):

1.Плита – станина

2.Колонка

3.Шпиндельная бабка

4.Вал шпиндель

5. Рычаги управления шпинделем

6. Патрон

7.Электродвигатель

8.Привод (ременная передача шкивы ступенчатые)

9.Пульт управления

10. Питающий кабель

Питающий кабель

11.Защитные кожуха

Принцип работы станка:

Шпиндель приводится во вращение электродвигателем. Вращение вала электродвигателя передается на шпиндель через привод последнего посредством ременного механизма, включающего шкивы под V-образный ремень. На многих станках можно регулировать скорость вращения сверла.

Патрон под сверла у бытового оборудования идентичен установленному на электродрелях и обычно рассчитан на сверла, диаметр которых до 12 мм. Специальным ключом патрон запирают или ослабляют, чтобы, соответственно, зафиксировать или извлечь сверло.

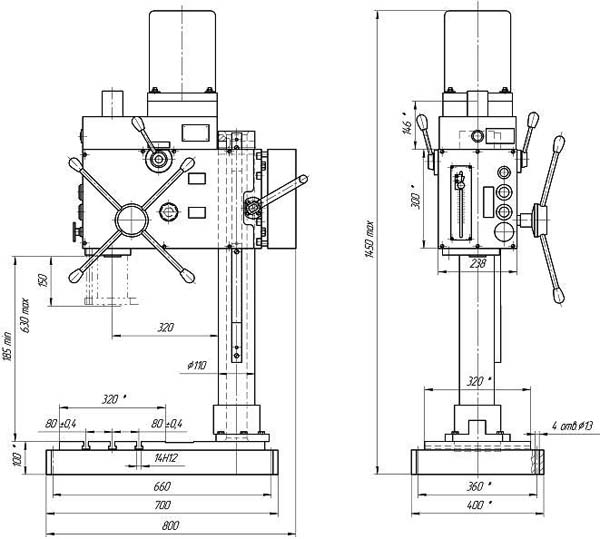

Максимальная высота заготовок, в которых может быть просверлено отверстие на бытовом станке, – 20–90 см. На различных типах оборудования она разная. Зависит от высоты самого верхнего положения сверлильной головки, которую можно поднимать и опускать по стойке-колонне. На самых маленьких легких станках это обычно делают, перемещая руками непосредственно сам сверлильный модуль, а на моделях побольше и потяжелее – с помощью специального привода, снабженного рукоятью или штурвалом. В нужном положении головку фиксируют предназначенной для этого ручкой. Этим же способом регулируется глубина просверливаемых отверстий и минимальная высота заготовок, так как максимальный вылет вниз патрона, установленного на шпинделе, при его подаче невелик – в зависимости от типа станка 5–40 см.

В нужном положении головку фиксируют предназначенной для этого ручкой. Этим же способом регулируется глубина просверливаемых отверстий и минимальная высота заготовок, так как максимальный вылет вниз патрона, установленного на шпинделе, при его подаче невелик – в зависимости от типа станка 5–40 см.

Другая важная характеристика сверлильного станка – вылет сверла. Это расстояние между центральной вертикальной осью сверла либо иного инструмента, закрепленного в патроне, и стойкой. Чем оно больше, тем лучше – от этого зависит насколько далеко от края заготовки можно просверлить отверстие. Величина вылета у бытового станка 10–20 см.

Станина оборудования должна быть достаточно тяжелой и большой – соразмерной его весу и габаритам. Иначе она не сможет обеспечивать приемлемую устойчивость станка и стабильность его работы. Верхняя сторона станины, обращенная к патрону, выполняет функции рабочего стола. Она частично или полностью имеет идеально ровную плоскую поверхность с несколькими прорезями: центральная обеспечивает просверливание сквозных отверстий без взаимного повреждения стола и сверла, а боковые могут использоваться для установки тисков, шаблонов и упоров.

Сверло, закрепленное в патроне, опускают на заготовку, нажимая на ручку подачи рычажного типа, установленную на сверлильной головке справа. Она подпружинена и при прекращении воздействия на нее в исходное положение возвращается сама, автоматически. Возвратный механизм на некоторых станках можно заблокировать затяжным рычагом, чтобы ручка, а, значит, и сверло остались в определенном положении.

Управление работой электродвигателя осуществляется кнопками его пуска и остановки.

Правила работы на сверлильном станке:

1) Работать на сверлильном станке можно только с разрешения учителя.

2) Выключать станок следует нажатием на кнопку красного цвета.

3) Нельзя класть инструменты и посторонние предметы на плиту станка.

4) Движущиеся части станка должны быть надежно ограждены.

5) Перед работой надо проверить надежность закрепления патрона в шпинделе, сверла в патроне, детали в тисках.

6) Подготовку сверлильного станка к работе и уборку стружек можно производить только после его остановки. Нельзя тормозить руками вращающийся патрон. При сверлении нельзя сильно нажимать на ручку дрели.

Нельзя тормозить руками вращающийся патрон. При сверлении нельзя сильно нажимать на ручку дрели.

7) Ось вращения сверла при работе дрелью должна быть строго перпендикулярна плоскости заготовки.

Виды сверл для сверления отверстий.

– спиральное по металлу;

– спиральное по дереву;

– перовое по дереву.

Закрепление сверла на сверлильном станке.

Закрепляется сверло в патроне с помощью специального ключа.

Сверлильные патроны служат для закрепления сверл с цилиндрическими хвостовиками. В практике широко применяется трехкулачковый патрон с наклонными кулачками . Он состоит из корпуса, в который запрессована гайка. На внутреннем конусе гайки имеется резьба. Посредством этой резьбы гайка соединена с кулачками, которые расположены наклонно (по конусу гайки) и на одной стороне своей поверхности имеют резьбу. (приложение 2).

Удерживание заготовок при сверлении.

-при сверлении мелких заготовок применяется тиски.

Основные части сверла.

– режущая кромка;

– спираль;

– хвостовик.

При работе на сверлильном станке должны соблюдаться правила безопасной работы.

Инструкция по технике безопасности при работе на сверлильном станке

Опасности в работе:

1. Ранение глаз отлетающей стружкой при сверлении металла.

2. Ранение рук при плохом закреплении деталей.

До начала работы:

1. Правильно наденьте спецодежду (фартук с нарукавниками или халат, берет или косынку).

2. Проверьте надежность крепления защитного кожуха ременной передачи.

3. Надежно закрепите сверло в патроне,

4. Проверьте работу станка на холостом ходу и исправность пусковой коробки путем включения и выключения кнопок.

5. Прочно закрепите деталь на столе станка в тисках или кондукторах. Поддерживать руками при сверлении незакрепленную деталь запрещается.

6. Перед самым началом работы наденьте защитные очки.

Во время работы:

1. Не пользуйтесь сверлами с изношенными конусными хвостовиками.

2. Сверло к детали подавайте плавно, без усилий и рывков, и только после того, как шпиндель станка наберет полную скорость.

3. Перед сверлением металлической заготовки необходимо накернить центры отверстий. Деревянные заготовки в месте сверления накалывают шилом.

4. Особое внимание и осторожность проявляйте в конце сверления. При выходе сверла из материала заготовки уменьшите подачу.

5. При сверлении крупных деревянных заготовок (деталей) на стол под деталь кладите обрезок доски или кусок многослойной фанеры.

6. Во избежание травм в процессе работы на станке:

а) не наклоняйте голову близко к сверлу;

б) не производите работу в рукавицах;

в) не кладите посторонние предметы на станину станка;

г) не смазывайте и не охлаждайте сверло с помощью мокрых тряпок, для охлаждения сверла нужно пользоваться специальной кисточкой;

д) не тормозите руками патрон или сверло;

е) не отходите от станка, не выключив его.

7. При прекращении подачи электрического тока немедленно выключите электродвигатель.

8. Перед остановкой станка отведите сверло от детали, после чего выключите электродвигатель.

После окончания работы:

1. После остановки вращения сверла удалите стружку со станка с помощью щетки. Из пазов станочного стола стружку уберите металлическим крючком. Не сдувайте стружку ртом и не сметайте ее руками.

2. Отделите сверло от патрона и сдайте станок учителю.

3. Приведите себя в порядок.

Практическая работа.

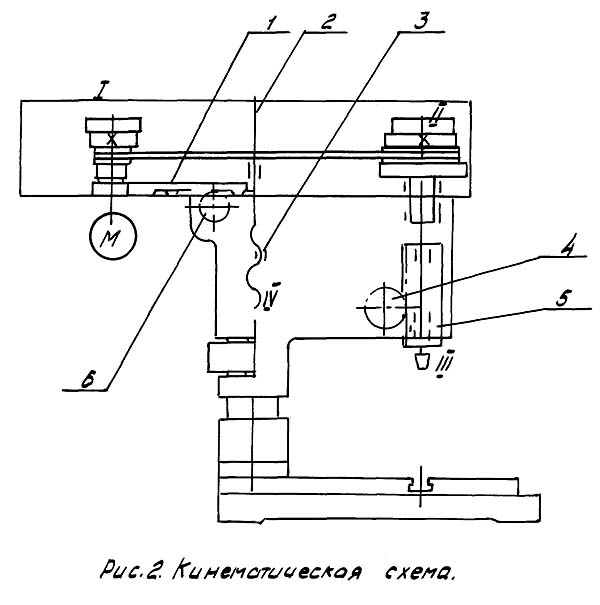

1.Осмотреть сверлильный станок и составить его кинематическую схему.

2.Снять ограждения и ознакомится с механизмом ременной передачи.

3.Измерить диаметры ступеней шкивов и подсчитать, чему равны передаточные числа на каждой ступени.

4.Установить ограждение привода на место.

Закрепление материала.

1 .Из каких основных частей и механизмов состоит сверлильный станок?

2. Как устроен механизм подъема корпуса станка?

3. Рассказать об устройстве механизма подачи шпинделя и

механизма резания.

4. В чем преимущества сверлильного станка перед ручной дрелью.

Заключительная часть:

– подведение итогов;

– анализ ошибок;

– выставление оценок;

– уборка помещения.

3 Работа на сверлильных станках

Цель работы: освоить приемы управления станком, обслуживания и наладки; получить практические навыки сверления на вертикально-сверлильном станке.

Задание. 1. Изучить сущность сверления, устройство вертикально- сверлильных станков, конструкцию сверла. 2. Изучить безопасные методы работы. 4. Выполнить работы на вертикально-сверлильном станке. 5. Оформить отчет.

Оснащение рабочего места.

Оборудование: вертикально-сверлильный станок 2Н135.

Образцы работ: образцы деталей со сквозным, глухим и ступенчатым сверлением; заготовки для последующей обработки.

Инструменты:

сверла разных диаметров с цилиндрическими

и коническими хвостовиками. Штангенциркуль,

глубиномер.

Приспособления: переходные втулки, сверлильные патроны, клин для выбивания сверла, машинные тиски, прижимы, защитные очки, эмульсии, щетка, масленка, шприц, ветошь.

Учебно-наглядные пособия: макет рабочей части сверла; макет зенкера и развертки большого диаметра; сверла. Плакаты, характеризующие устройство сверла, виды сверления. Таблицы режимов резания, приемы сверления различных отверстий.

3.1 Общие сведения

Сверлением называется процесс обработки сквозных и глухих отверстий в сплошном материале, а рассверливанием — сверление, в результате которого происходит увеличение ранее просверленного, отлитого, кованого, штампованного отверстия сверлом большего диаметра. Обычно этот вид обработки выполняют, когда в сплошном материале нужно получить отверстие диаметром более 25 мм.

Рисунок 6 Схема сверления | Главным движением Dг (рисунок 6) при сверлении является

вращение сверла. — движение направленное в сторону заготовки, по направлению подачи. Подача S при сверлении — перемещение сверла в осевом направлении за его один оборот. |

3.2 Устройство вертикально-сверлильного станка

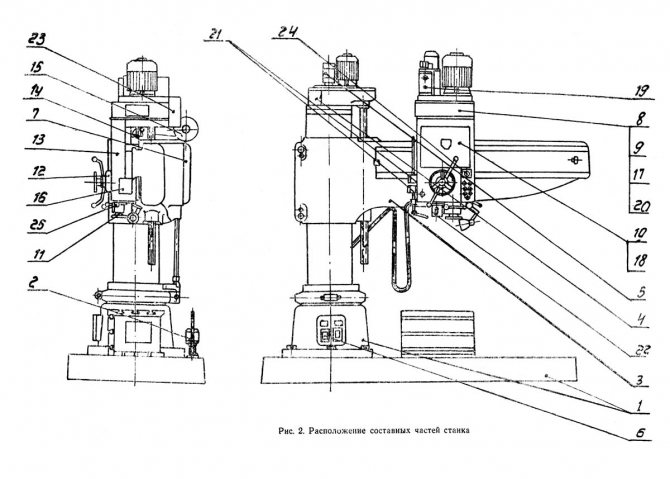

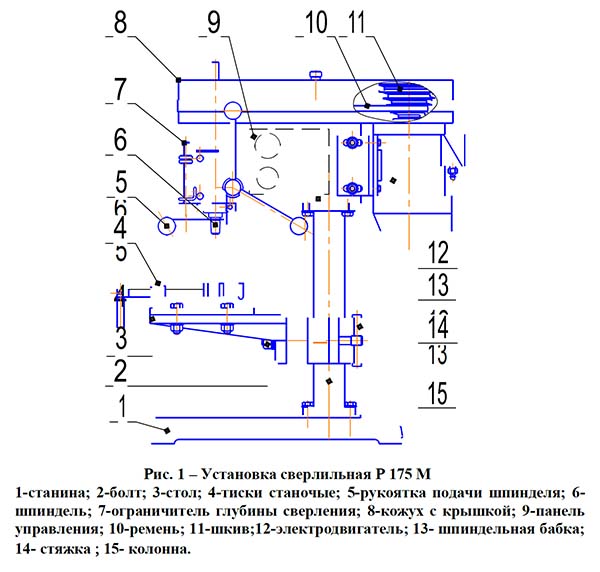

Рассмотрим основные узлы станка (рисунок 7).

Фундаментная плита 9 служит основанием станка. На плите закрепляется станина. Внутренняя часть плиты пустотелая и служит резервуаром для охлаждающей жидкости.

Станина (колонна) 8 служит для установки и крепления основных узлов станка. По направляющим станины перемещается кронштейн с коробкой

подач 5.

Коробка скоростей изменяет частоту вращения шпинделя. Она расположена в корпусе 6.

Электродвигатель 7 приводит во вращательное движение

коробку скоростей.

Шпиндель 3 служит для крепления режущего инструмента (например, сверла), его вращения и подачи. Шпиндель получает вращательное движение от механизма коробки скоростей и поступательное движение — от механизма коробки подач или вручную от штурвала 4. Шпиндель представляет собой длинный вал, на утолщенном конце которого выполнено коническое отверстие для крепления режущего инструмента.

Рисунок 7 Схема вертикально-сверлильного станка модели 2А135

1 – квадрат для ручного перемещения стола; 2 – стол; 3 – шпиндель; 4 – штурвал подачи шпинделя; 5 – кронштейн с коробкой подач; 6 – корпус коробки скоростей; 7 – электродвигатель; 8 – колонна; 9 – фундаментная плита.

Коробка подач расположена в кронштейне 5, который может перемещаться по вертикальным направляющим станины (колонны) вручную при помощи рукоятки.

На столе 2 крепится

обрабатываемая деталь. Стол также может

перемещаться по направляющим станины

(колонны) вручную при помощи рукоятки

1.

Стол также может

перемещаться по направляющим станины

(колонны) вручную при помощи рукоятки

1.

Проектирование многошпиндельного сверлильного станка – IJERT

Проектирование многошпиндельного сверлильного станка

Махендра О.Чоудхари Кафедра машиностроения.

Инженерно-технологический колледж Видьявардиниса (Университет Мумбаи) Васаи, Индия

Рушикеш С. Бхосале Факультет машиностроения.

Инженерно-технологический колледж Видьявардиниса (Университет Мумбаи) Васаи, Индия

Сарвеш П. Вапилкар Факультет машиностроения.

Инженерно-технологический колледж Видьявардиниса (Университет Мумбаи) Васаи, Индия

Пранав П. Бхамаре

Факультет машиностроения.

Инженерно-технологический колледж Видьявардиниса (Университет Мумбаи)

Васаи, Индия

Винай Д. Патель

Факультет машиностроения.

Инженерно-технологический колледж Видьявардиниса (Университет Мумбаи)

Васаи, Индия,

Аннотация. В статье обсуждаются процедуры проектирования, моделирования и разработки полной автоматизированной установки традиционного процесса бурения. Конструкция выполнена в комплексе с полной автоматизацией многошпиндельного редуктора, а также с линейным перемещением и перемещением по оси Z. Схема операции сверления рассчитана на минимальное отверстие на квадратном валу. Исследован выбор передач для высокоскоростных операций бурения, высокой скорости вращения ведущей и ведомой шестерен с учетом различных сил, действующих на установку. Для достижения максимальной точности и увеличения производительности без ухудшения качества продукта и, тем самым, сокращения трудозатрат и времени производства, также внедряются такие станки специального назначения.

В статье обсуждаются процедуры проектирования, моделирования и разработки полной автоматизированной установки традиционного процесса бурения. Конструкция выполнена в комплексе с полной автоматизацией многошпиндельного редуктора, а также с линейным перемещением и перемещением по оси Z. Схема операции сверления рассчитана на минимальное отверстие на квадратном валу. Исследован выбор передач для высокоскоростных операций бурения, высокой скорости вращения ведущей и ведомой шестерен с учетом различных сил, действующих на установку. Для достижения максимальной точности и увеличения производительности без ухудшения качества продукта и, тем самым, сокращения трудозатрат и времени производства, также внедряются такие станки специального назначения.

Ключевые слова: Сверлильный станок, Автоматизация, Многошпиндельный.

II ПРОЦЕДУРА ПРОЕКТИРОВАНИЯ И РАСЧЕТОВ

Начальным этапом проектирования является расчет элементов, передающих мощность. Это включает в себя типы используемых передач, нет. шпинделей, усилие и усилие, размеры сверла и материал для сверления мягкой стали.

шпинделей, усилие и усилие, размеры сверла и материал для сверления мягкой стали.

Расчет передач:

Мощность, необходимая для операции сверления: Для сверла [D] = 4,2 мм. Коэффициент материала [K] = 2,1, скорость [N] = 1440 об/мин, скорость подачи [f] = 0,105 мм/об.

ВВЕДЕНИЕ

Шестерни являются наиболее важными компонентами для обеспечения мощности

Мощность = 1,25×n×k×N×(0,056+1,5f)

2

2

105

(1)

Трансмиссияна высоких скоростях. Неправильный выбор может вызвать такие проблемы, как вибрации, нагрев из-за трения и высокочастотный шум, непереносимый человеческим ухом, а также заедание шестерен. При этом влияющими факторами являются межосевое расстояние между шестернями, материал шестерен и их твердость, угол наклона зубьев, угол давления, тип подшипника, смазка. Коробка передач специально разработана для такой машины специального назначения. Это включает в себя выбор шестерни и ее материала, который будет использоваться.

Общая мощность, необходимая для привода шпинделей: – Выбор двигателя мощностью 1 кВт, поскольку он удовлетворяет требованию мощности 0,712 кВт. Винтовая передача должна быть рассчитана на передачу 1 кВт. Следовательно, мощность = 1 кВт. Gear должен передавать 1 кВт. Следовательно, учитывая Мощность = 1 кВт.

Расчетная мощность = P×S.F. (2)

Виртуальное число зубьев: Zv1, Zv2 — виртуальное число зубцов, рассчитанное с использованием стандартного значения. экв.

Проверка прочности зубьев:

Fs=b×b×yv×Pcn (3)

Где, Fs = прочность зуба.

Редукторвместе с установкой линейной автоматики.

Динамическая нагрузка: F = F × C

(4)

следует учитывать следующие пункты, из которых

Где, F = Танген

д т

Фо,

против

= динамическая нагрузка и

Машинаимеет вертикальное давление, известное как сверлильный станок [1].

т циал рсе Fd

Многошпиндельная сверлильная установка на сверлильный станок для автоматизации [2]. Следующий ключевой момент с точки зрения дизайна. Спроектировать многошпиндельный редуктор для максимальной скорости сверления оборотов в минуту. Спроектировать общую установку из массива

Cv = Постоянная Fs>Fd

Расчет нагрузки на износ: Fw

Где Fw = нагрузка на износ.

= b×di×Q×k

Кос2

(5)

работы и изготовление, расчеты и сборка габаритной установки по производственным чертежам [3-4].

Конструкция вала: Материал вала = легированная сталь. Следовательно, Напряжение сдвига = 0,5×900 , (6)

Тестирование многошпиндельного и линейного перемещения по осям X и Z

установка. Проверка операции сверления с оптимальной подачей и скоростью.

ФОС

Д

Д

Используя уравнение кручения, разрешить = T

Дж

2

, (7)

Следовательно, < разрешить

Болт Расчет:

размеры.

Приспособление должно иметь закаленную поверхность, чтобы противостоять износу поверхности из-за прямого контакта с металлом.

Приспособление должно иметь закаленную поверхность, чтобы противостоять износу поверхности из-за прямого контакта с металлом.Прочность на сдвиг (S

): = Ссы ФОС

(8)

си

си

Размер болта: площадь среза 3 болтов = 3×d2 (9)

4

Расчет подшипника: осевое усилие во время операции сверления

Для сверла = 4,2 мм, скорость = 1440 об/мин.

a) Скорость резания = v = DN

1000

(10)

b) Осевое усилие, P=42,6×F0,6×D1,4×V-0,25 (11)

c) Эквивалентная нагрузка = (0,56×—1,2×—0,5)+(1,4×—0,25)×1,1

(12)

III АВТОМАТИЗАЦИЯ ПО ОСИ Z

сверлильной головки и втягивается пружинным механизмом. Для снижения утомляемости рабочих и ошибок, связанных с вмешательством человека, процесс перемещения буровой головки (опускание и подъем) автоматизирован. Автоматизация осуществляется за счет включения таких компонентов, как: а) Шаговый двигатель для преобразования управляемого вращательного движения в необходимое точное линейное перемещение.

IV ИЗГОТОВЛЕНИЕ МНОГОШПИНДЕЛЬНОЙ КОРОБКИ ПЕРЕДАЧ

Изготовление коробки передач осуществляется с использованием чертежей деталей на основе модели САПР. На рис.1 показана зубчатая передача с многошпиндельным редуктором в 2D. Учитываются эргономические факторы, что приводит к простоте эксплуатации машины, безопасности человека и повышению производительности. Отверстия подшипников, вал-шестерня, болты, отверстия втулки и другие элементы сборки указаны с соответствующими допусками. Используемый метод изготовления – механическая обработка, а предпочтительный материал – из алюминия. Размер и форма приспособления зависят от заготовки

Рис.1 Многошпиндельная зубчатая передача в 2D.

По этой причине приспособление специально изготовлено из закаленной стали, которая обеспечивает прочность и ударную вязкость, чтобы противостоять силам, возникающим при контакте с металлом.

Рис.2 Разрез многошпиндельного редуктора.

На рис.2 показано поперечное сечение многошпиндельного редуктора. В зависимости от размера обрабатываемой детали изготавливаются два различных поддона для приспособлений. Изготовление осуществляется на основе предоставленного производственного чертежа, то есть изготовленного из CAD-модели.

В зависимости от размера обрабатываемой детали изготавливаются два различных поддона для приспособлений. Изготовление осуществляется на основе предоставленного производственного чертежа, то есть изготовленного из CAD-модели.

V РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Выполнено проектирование, моделирование и расчет полного традиционного процесса бурения с целью его автоматизации. В состав автоматики входит многошпиндельный редуктор. Операция сверления предназначена для минимального отверстия на квадратном валу. Выбор передачи для высокоскоростного бурения. Также исследуются различные силы, действующие на узел. Также учитывается конструкторская часть, достигаемая с максимальной точностью, а также увеличение производительности без ухудшения качества продукта, а также важность трудозатрат и времени производства.

ССЫЛКИ

Проф. П. Р. Савант, г-н Р. А. Бараваде, Проектирование и разработка тематического исследования SPM-A в многофункциональном станке для сверления и нарезания резьбы, IJAERS/Vol.

I/Issues II, стр. 55-57, январь-март, 2012 г.

I/Issues II, стр. 55-57, январь-март, 2012 г.С. Р. Гаванде, С. П. Трикал, Проектирование многошпиндельного сверлильного станка специального назначения, Международный журнал инновационных и новых исследований в области машиностроения, том 3, выпуск 1, стр. 6–10, 2016 г.

В.Б.Бхандари, Проектирование элементов машин, 2-е изд., т.1. Tata McGraw-Hill Publishing Company Limited, Нью-Дели, стр. 706–712, 2007 г.

Центральный институт станкостроения Бангалор, Справочник по проектированию станков, Нью-Дели: Tata McGraw-Hill, стр. xx, 995p, 1982.

Машиностроение – Станки для глубокого сверления UNISIG

Основная компетенция – Машиностроение

Машиностроение часто является отправной точкой для интерпретации потребностей наших клиентов и воплощения идей в жизнеспособные продукты. UNISIG обладает исключительными возможностями в области машиностроения, начиная с раннего концептуального проектирования и заканчивая тестированием и разработкой конечного продукта и приложений.

Наша команда использует новейшие инженерные инструменты для проектирования, проектирования и моделирования. Большинство компаний могут сказать это, но немногие имеют опыт и программы обучения, чтобы их команда инженеров-механиков могла стать реальной движущей силой роста международного бизнеса.

Машиностроение – Как мы делаем это лучше

У нас большой опыт в области машиностроения и проектирования, но мы никогда не перестаем учиться. Наши инженеры знакомятся с реальным миром, поддерживая проекты и тестируя машины, которые они проектируют. Мы позволяем творческим проектам течь, а затем проверяем их с помощью анализа и прикладной теории.

Инженеры Unisig оснащены лучшими инструментами для работы. Это включает в себя использование отечественных инструментов, позволяющих быстро и точно выполнять расчеты конструкции машин, а также новейшее программное обеспечение для трехмерного проектирования, анализа и производства.

Наша команда инженеров живет своей основной ценностью «сильные люди, которые ценят команду», потому что многие из наших проектов слишком сложны, чтобы один человек мог завершить их самостоятельно с уровнем точности и в сроки, необходимые для коммерческого успеха.

Концептуальное проектирование и проектирование

Инженерам-механикам UNISIG часто поручают проектирование с чистого листа и инженерные проекты, требующие нового подхода. В некоторых случаях это запланированные инициативы по разработке новых продуктов, которые расширяют наше предложение. Однако часто клиент обращается к нам со своими потребностями, на которые промышленность не ответила. В таких случаях мы разрабатываем новую концепцию, проверяем ее на соответствие инженерной теории и нашему практическому опыту, а затем приводим ее в форму, привлекательную для рассмотрения.

Наши инженеры эффективно работают над проектированием, используя накопленный практический опыт в сочетании с мощными инженерными инструментами. Концептуальный дизайн также реализует нашу креативность, которая не позволяет нашим стандартным проектам устаревать.

Прикладная инженерная теория и анализ

После того, как наши проектные концепции разработаны и определены спецификации, инженеры UNISIG используют свое понимание инженерных принципов, чтобы убедиться, что основа нашей продукции надежна. Мы строим расчетные модели фундамента, а затем тестируем их с помощью инструментов 3D-моделирования и анализа.

Мы строим расчетные модели фундамента, а затем тестируем их с помощью инструментов 3D-моделирования и анализа.

Наши технические руководители проверяют концепты машин и аналитические отчеты, гарантируя, что нашим клиентам будет представлена высокопроизводительная инженерная конструкция .

Разработка прецизионных трансмиссий

Станки находятся на вершине пищевой цепи машин, так как они используются для изготовления других машин. Станки UNISIG требуют очень высокоточных вращающихся шпинделей, бесшумных ходовых механизмов и сервоуправления движением.

Наша команда инженеров обладает исключительными способностями в этих областях. Мы изготавливаем впечатляющие редукторные передние бабки для наших больших станков серии B. Наши станки серии USC-M имеют 5-осевое позиционирование, а точность их позиционирования измеряется в микронах. Большинству машин в мире не нужна такая точность, но всем нашим нужна .

3D-дизайн

В машиностроении много времени уходит на проектирование. Мы переводим концепции и инженерную теорию в рабочую форму. Как проектировщики, мы используем практический опыт в области прецизионных механических систем, литых и сварных конструкций, инновационных механических устройств, систем из листового металла и жидкостей, чтобы довести машину до законченного вида.

Мы переводим концепции и инженерную теорию в рабочую форму. Как проектировщики, мы используем практический опыт в области прецизионных механических систем, литых и сварных конструкций, инновационных механических устройств, систем из листового металла и жидкостей, чтобы довести машину до законченного вида.

После утверждения проекта мы даем волю нашему внутреннему перфекционисту и создаем производственные чертежи с допусками, чтобы предоставить нашему цеху информацию, необходимую для изготовления деталей и сборки целых машин.

Решение проблем и тестирование

В том же большом здании, что и наш машиностроительный отдел, мы изготавливаем прецизионные детали, полностью собираем машины и автоматизированные системы, подключаем их и доказываем, что они работают. Всего в нескольких шагах от конструкторского бюро, наши инженеры имеют возможность взаимодействовать со всем процессом создания станка мирового класса. От производства прецизионных компонентов до тщательной проверки точности машин наши инженеры имеют возможность участвовать во всем этом.

Здесь наши инженеры-механики быстро набираются опыта. Физика и практические реалии того, что работает, а что нет, дают о себе знать. В общем, спрятаться негде. Все делают ошибки. Мы все достигли более глубокого понимания основных инженерных принципов примерно через 10 секунд после того, как увидели, что что-то, что мы разработали, не подходит друг другу.

Это область, в которой истинные инженеры испытывают глубокое удовлетворение. Решение проблем, улучшение работы машин посредством тестирования и оптимизации, а также наблюдение за результатами нашего творчества — часть инженерного опыта UNISIG.

Application Engineering

UNISIG производит гибкие машины и средства автоматизации, которые должны применяться для удовлетворения потребностей наших клиентов. Существует довольно много новых идей и дизайнерского творчества, необходимых для поиска решений, не требующих ненужных затрат или продолжительности цикла для систем, которые мы создаем.

Приспособление должно иметь закаленную поверхность, чтобы противостоять износу поверхности из-за прямого контакта с металлом.

Приспособление должно иметь закаленную поверхность, чтобы противостоять износу поверхности из-за прямого контакта с металлом. I/Issues II, стр. 55-57, январь-март, 2012 г.

I/Issues II, стр. 55-57, январь-март, 2012 г.