| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system TUNGALOY | Каталог TUNGALOY 2009 Металлорежущий инструмент (Всего 555 стр.) | ||||||||

522 Каталог TUNGALOY 2009 Металлорежущий инструмент Точение Фрезерование Сверление Стр.513 | ||||||||

Основные конструктивные элементы спиральных монолитных сверл Поперечная кромка Периферийный угол Длина стружечной канавки Ленточка сверла Общая длина Хвост Основные конструктивные элементы спиральных монолитных сверл Поперечная кромка Периферийный угол Длина стружечной канавки Ленточка сверла Общая длина Хвостовик Сверлильные инструменты 513 Сверлильные инструменты Система обозначения сверл Спиральное сверло Ширина ленточки Ленточка сверла Угол попер кромки Технические данные | ||||||||

См.  также / See also : также / See also : | ||||||||

Металлообработка Учебники и справочники / Metal Cutting Technology Technical Guide | Особенности сверления металла / Drill a hole in metal | |||||||

Токарная обработка металла / Basics of metal turning | Фрезерование на фрезерном станке / Basics of milling | |||||||

Нарезание резьбы метчиками / Tapping | Развертывание отверстий и развертки по металлу / Reaming and reamer cutting tool | |||||||

Расточка на токарном станке / Boring on a lathe | Растачивание отверстий на расточном станке / Boring on a boring machine | |||||||

| TUNGALOY | ||||||||

| | ||||||||

Каталог TUNGALOY 2017 Металлорежущий инструмент и оснастка (англ.  яз. / ENG) яз. / ENG)(1348 страниц) | ||||||||

Каталог TUNGALOY 2016 Новый режущий инструмент (260 страниц) | ||||||||

Каталог TUNGALOY 2014 Металлорежущий инструмент (968 страниц) | Каталог TUNGALOY 2009 Металлорежущий инструмент (555 страниц) | Каталог TUNGALOY 2008 Режущий инструмент для станков (376 страниц) | Каталог TUNGALOY 2007 Режущий инструмент (англ.яз. / ENG) (520 страниц) | |||||

Каталоги инструмента и оснастки для металлообработки на станках / | ||||||||

| Каталог TUNGALOY 2009 Металлорежущий инструмент (Всего 555 стр.) | ||||||||

| | ||||||||

| 519 Шероховатость обработанной поверхности заготовки при металлообработке на промышленном металлорежущем оборудовании Теоретическая шероховатость как показано | 520 Как расчитать потребляемую мощность при фрезеровании на фрезерном станке Удельная сила резания МПа (Н/мм2) ap Глубина резания (mm) ae Ширина резания (mm) V | 521 Технические проблемы и их решения при механической обработке материалов фрезерованием Проблема Возможные причины Меры противодействия Быстрый износ режущей | 523 Расчетные инженерные формулы при сверлении отверстий в металлах Усилия резания и потребляемая мощность Спиральное сверло Осевая сила Крутящий момент Pc T M | 524 Технологические проблемы и их решения при сверлении отверстий в металлах и сплавах Проблема Причина Применяемая мера для устранения Ненормальный износ Задн | 525 Сверление Tungaloy Проблемы и решения при использовании японских сверл TAC Причина Применяемая мера для устранения Центральная режущая кромка Задняя поверх | |||

— — | ||||||||

Сверла конструктивные элемент – Энциклопедия по машиностроению XXL

В отличие от сверла зенкер не имеет поперечной кромки, поэтому условия резания на всем протяжении режущих кромок зенкера более равномерные и благоприятные, чем у сверла.

В отличие от сверла зенкер не имеет поперечной кромки, поэтому условия резания на всем протяжении режущих кромок зенкера более равномерные и благоприятные, чем у сверла. Конструктивные элементы зенкера (рис. 83) О – диаметр Ь— общая длина /д — длина рабочей части 2 — число перьев / — длина режущей части 2ф — угол режущей части со — угол наклона канавок ос — задний угол на режущей части у — передний угол на режущей части — угол наклона режущей кромки /—ширина ленточки [c.121]

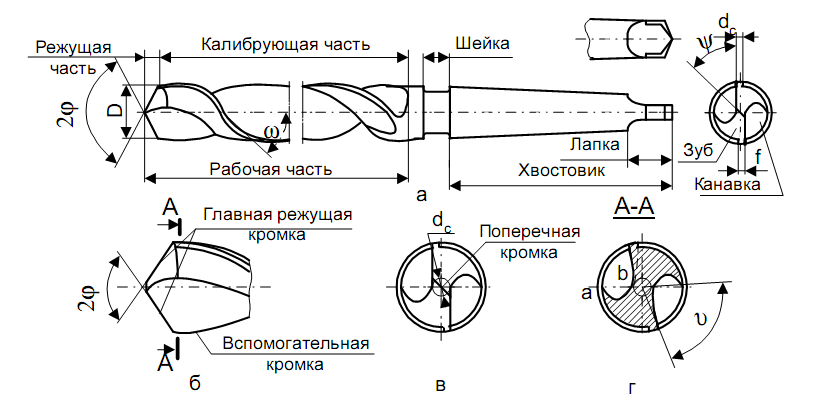

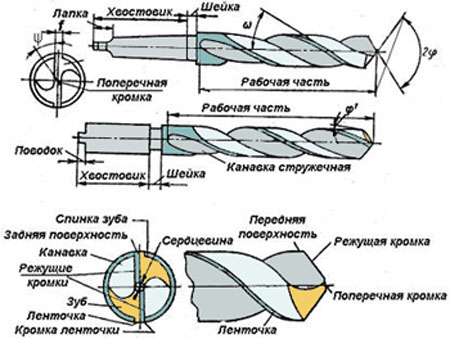

Части и конструктивные элементы. Сверло состоит из следующих частей и конструктивных элементов (фиг. 1) / — рабочая [c.321] Основными конструктивными элементами сверла являются а) режущая часть б) направление винтовой канавки в) форма канавки г) углы режущей кромки д) форма задней (затылованной) поверхности е) ленточка [c.

321]

321]Конструктивные элементы спиральных сверл. [c.164]

Конструктивные элементы. Обозначение конструктивных элементов спиральных сверл приведено на фиг. 3, перовых — на фиг. 4. [c.610]

Разберем основные конструктивные элементы наиболее распространенных спиральных сверл (см. фиг. 177). [c.248]

По конструкции различают сверла спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся диаметр сверла D угол режущей части 2ф (угол при вершине) угол наклона винтовой канавки м геометрические параметры режущей части сверла, т. е. соответственно передний а и задний y углы и угол резания б, толщина сердцевины (или диаметр сердцевины) Ф, толщина пера (зуба) Ь ширина ленточки / обратная конусность форма режущей кромки и профиль канавки сверла длина рабочей части /о общая длина сверла L.

206]

206]

Конструктивные элементы. Основными конструктивными элементами сверла являются а) угол режущей части б) угол наклона [c.358]

Основными конструктивными элементами спиральных сверл являются рабочая (режущая) часть и корпус с элементами крепления. [c.203]

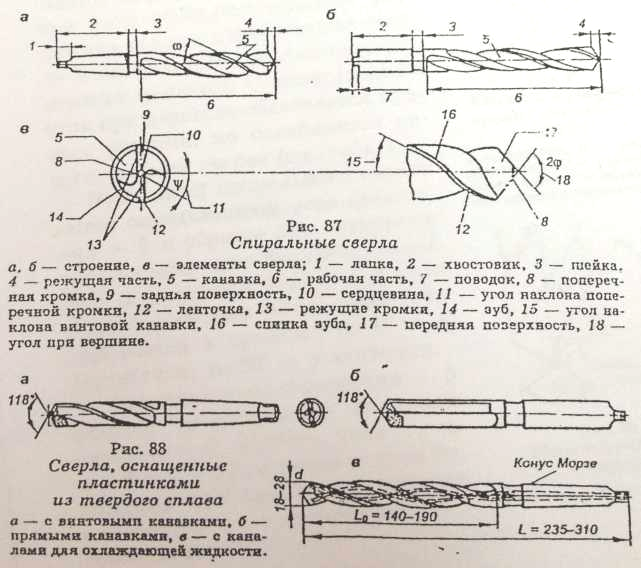

Конструктивные элементы спирального сверла. На рис. 55 изображены спиральные стандартные сверла с коническим хвостовиком. Различают следующие основные части сверла [c.89]

| Рис. 55. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВЕРЛА Рис. 56. НЕСИММЕТРИЧНАЯ ЗАТОЧКА СВЕРЛА |

Сверло имеет такие же конструктивные элементы, как и быстрорежущее спиральное сверло. Отличие заключается в следующем. [c.110]КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ Спиральные сверла [c.57]

Обозначения конструктивных элементов спиральных сверл пр . ве-дены на фиг. 20. При выборе этих элементов руководствуются следующими данными.

[c.57]

ве-дены на фиг. 20. При выборе этих элементов руководствуются следующими данными.

[c.57]

Величины конструктивных элементов таких сверл могут быть выбраны из следующих данных [c.79]

Величины конструктивных элементов твердосплавных сверл с прямыми

При выборе конструктивных элементов твердосплавных сверл с прямыми и винтовыми канавками руководствуются следующими данными. [c.81]

Величина конструктивных элементов твердосплавных сверл с углом наклона винтовых канавок и=20°, мм [c.82]

Величина конструктивных элементов твердосплавных сверл с цилиндрическим хвостовиком и с косыми канавками, мм

[c. 86]

86]

Для выполнения работы необходимо предварительно ознакомиться с основными элементами и геометрическими параметрами спирального сверла изучить приборы для измерения сверл измерить геометрические и конструктивные элементы спирального сверла изучить заточной станок, настроить его и заточить спиральное сверло ознакомиться с типовыми и новыми конструкциями сверл ознакомиться с геометрическими параметрами и конструкцией зенкеров и разверток обработать экспериментальные данные и результаты вписать в протокол (форма № 2). [c.26]

Спиральное сверло состоит из двух основных конструктивных элементов рабочей части и хвостовика. [c.183]

Зенкерование — процесс обработки отверстий, полученных литьем, ковкой, штамповкой или предварительно просверленных. Целью зенкерования является улучшение чистоты обработанной поверхности, повышение точности, а также подготовка отверстия к последующему развертыванию. Зенкер имеет те же конструктивные элементы, что и сверло. Отличие заключается в том, что

[c.748]

Отличие заключается в том, что

[c.748]

Конструктивные элементы спиральных сверл показаны на фиг. 34. Геометрические параметры сверла, формы заточки и рекомендуемые величины углов при вершине приведены в табл. 64—66. [c.161]

Угол при вершине сверла 2ф измеряется между главными режущими кромками и является основным конструктивным элементом сверла. Он оказывает наибольшее влияние на стойкость инструмента, его производительность и качество обработанных поверхностей. С увеличением угла при вершине возрастает сопротивление внедрению сверла, что приводит к возрастанию осевой силы. Одновременно с увеличением угла уменьшается ширина и увеличивается толщина среза, что способствует снижению силы резания, а значит, и крутящего момента. [c.54]

Сверла предназначаются для сверления и рассверливания глухих и сквозных от черстий в различных материалах с использованием разнообразного оборудования. Наиболее широко применяются спиральные сверла, конструктивные элементы которых приведены в табл. 49.

[c.396]

49.

[c.396]

Анализ точности изготовления сверл и метчиков производился методом математической статистики. Этот метод позволяет не только объективно оценить стабильность исполнения размеров важнейших конструктивных элементов и геометрических параметров, но также выявить причины, вызвавшие неустойчивость технологического процесса и выработать на этой основе рекомендации для улучшения или исправления его. Примененный метод статистического анализа позволил решить три взаимосвязанные задачи 1) изучить степень устойчивости технологического процесса изготовления сверл и метчиков и выявить причины, вызвавшие его нестабильность 2) определить суммарную точность исполнения размеров сверл и метчиков по всем контролируемым параметрам, предусмотренным ГОСТом и ведомственными техническими условиями, действующими на заводах промышленности 3) определить точность настройки технологического процесса изготовления сверл и метчиков на всех этапах получения окончательных размеров.

[c.63]

[c.63]Конструкция и область применения зенкеров. Номинальные диаметры зенкеров установлены ОСТ В КС 6270. Зенкер является промежуточным инструментом для обработки сверленых отверстий под развертку по 3-му и 4-му классам точности. Как инструмент для окончательной обработки зенкеры применяются при выработке конусных и цилиндрических углублений с плоским дном, а также для подчистки торцевых поверхностей бобкшек. Зенкеры по ГОСТ 1676-53 имеют три канавки и три режущих ay ii. Условия крепления зенкеров, значение и оформление конструктивных элементов — винтовых канавок, утолщения сердцевины и уменьшения диаметра по направлению к хвостовику, задних поверхностей, режущих кромок и ленточек — такие же, как и у спиральных сверл. Некоторые типы зенкеров имеют цилиндрические хвостовики для кре- [c.328]

К конструктивным элементам относятся D — диаметр сверла 2ф — угол режущей части (угол при вершине) ю — угол наклона винтовой канавки а, у, 6 — геометрические параметры ренсущей части сверла, т. е. передний и задний углы и угол резания d — толщина сердцевины (или диаметр сердцевины) Ь — ширина пера (зуба) f — ширина ленточки обратная конусность форма режущей кромки и профиль канавки сверла — длина рабочей части L — общая длина сверла.

[c.248]

е. передний и задний углы и угол резания d — толщина сердцевины (или диаметр сердцевины) Ь — ширина пера (зуба) f — ширина ленточки обратная конусность форма режущей кромки и профиль канавки сверла — длина рабочей части L — общая длина сверла.

[c.248]

Конструктивные элементы и размеры сверл предстазлены на рис. 2G и в табл. 8. Сверла изготовляются с углом при вершине 2ф = 6(f и углом наклона винтовой канавки со = 8°. Величина т выполняется в зависимости от диаметра сверла в пределах от 0,07 до 0,09 мм. К сверл 1М предъявляются следующие технические требования обратная конусность допускается в пределах 0,01 мм на длине рабочей части сверла (прямая конусность пе допускается) режущие кромки должны Ггыть симметрично расположены относительно оси рабочей части сверла осе вое биение посредине режущих кромок не должно превышать 0,04 мм. [c.32]

Конструктивные элементы спиральных твердосплавых сверл диаметром 0,6—1,1 мм [c.33]

Разберем основные конструктивные элементы наиболее распространенных стандартных спиральных сверл o6niero назначения. [c.89]

[c.89]

Форма канавки. Одним из конструктивных элементов, характеризующих рабочую часть сверла является форма канавки сверла. Форму поперечного сечения канавки сверла в чертежах не указывают, а приводят другой элемент — профиль шлифовального круга или зуба канавочной фрезы. Профиль зуба канавочной фрезы определяют графическим (рис. 64) или аналитическим путем. На проекции А показана вершина сверла с углом 2ф = 118 , прямая 00 — режущая кромка сверла. На проекции Б режущая кромка показана жирной линией, проходящей через точку fl2- Для получе-Ш1Я профиля хюперечного сеченпя сверла в плоскости, перпендикулярной к оси, режущую часть сверла в проекции А рассекают параллельными [c.100]

Общие конструктивные элементы спиральных сверл. Д.лина рабочей части сверла должна быть выбрана с учетом необходимой глубины сверленпя и запаса на переточки, так как сверло перетачивают по задней грани и длина рабочей части при этом укорачивается. Длина рабочей части сверл приведена в соответствующих стандартах. Следует отметить, что у сверл оснащенных пластинами го твердого сплава, д шна рабочей частп должна быть выбрана меньше, чем у быстрорежущих свер.т, так как запас на переточку ввиду небольшой длины пластины будег значительно меньше.

[c.103]

Следует отметить, что у сверл оснащенных пластинами го твердого сплава, д шна рабочей частп должна быть выбрана меньше, чем у быстрорежущих свер.т, так как запас на переточку ввиду небольшой длины пластины будег значительно меньше.

[c.103]

Конструктивные элементы сверл с косьши канавками выбираются на основании приведенных ниже данных [c.83]

Зенкер имеет все конструктивные элементы, присущие сверлу. Отличие зенкера от сверла заключается в том, что у него отсутст-ствует поперечная режущая кромка и он имеет не две, а три или четыре режущие кромки. Последнее обеспечивает получение более высокой производительности и чистоты обработанной поверхности зенкерованием по сравнению с рассверливанием. [c.368]

В содержание (описание) операции должно бьггь включено слово, характеризующее метод обработки (например, точить, сверлить, фрезеровать и т. п.) наименование обрабатываемой поверхности, конструктивных элементов производства (цилиндр, торец, заготовка и т. п.) информация о размерах или об их условных обозначениях дополнительная информация, характеризующая число одновременно или последовательно обрабатываемых поверхностей, характер обработки (например, предварительно, одновременно, по копиру и т. п.).

[c.56]

п.) информация о размерах или об их условных обозначениях дополнительная информация, характеризующая число одновременно или последовательно обрабатываемых поверхностей, характер обработки (например, предварительно, одновременно, по копиру и т. п.).

[c.56]

Спиральные сверла являются наиболее массовым и многономенклатурным видом инструмента. Кроме широко распространенных сверл общего назначения (см. табл. 3), в промышленности используется большая группа сверл специального назначения. Однако спиральные сверла как общего, так и специального назначения содержат общие конструктивные элементы, например винтовые стружечные канавки, спинки, ленточки, задние поверхности. Все эти элементы на сверлах еще с XIX в. выполняются на специальных сверлофрезерных, сверлозаточных и т. д. станках. Конструкции сверлозаточных станков подробно описаны в работах [2, 8, 9, 15] и поэтому в книге не рассматриваются. [c.150]

Части и элементы спирального сверла

Фиг. 177. Части и элементы спирального сверла. 177. Части и элементы спирального сверла.

|

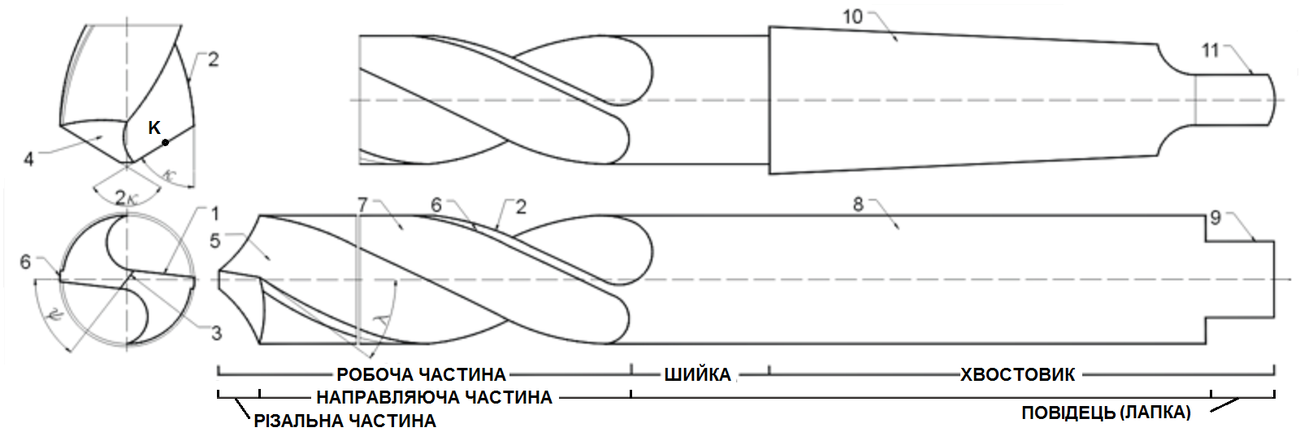

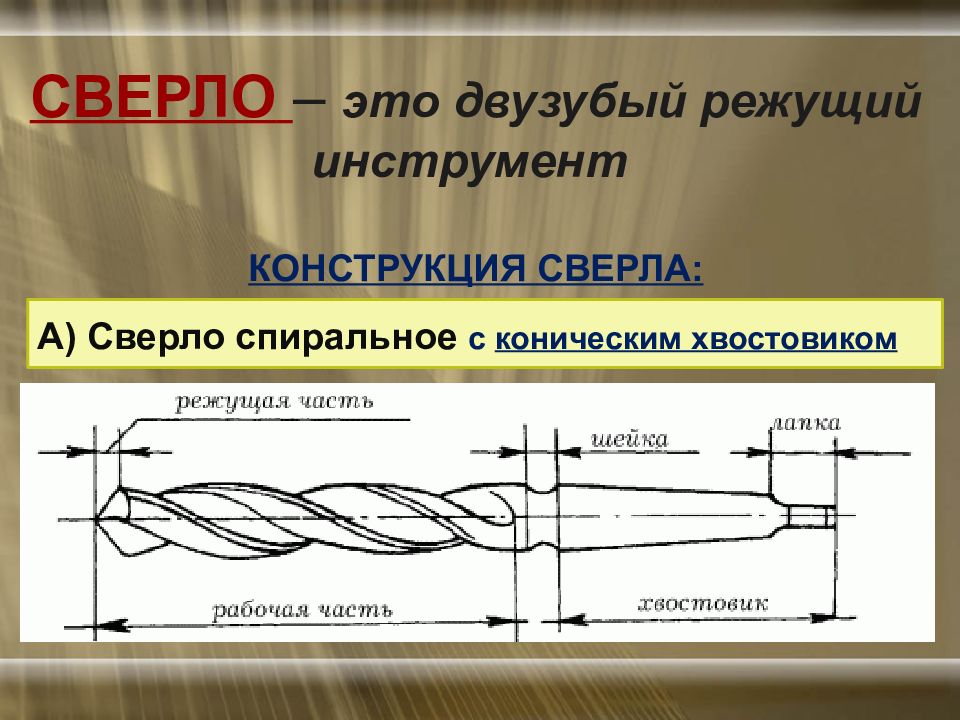

Сверла. По конструкции сверла классифицируют на спиральные, кольцевые, для глубокого сверления и центровочные. Наибольшее распространение получили спиральные сверла с коническими и цилиндрическими хвостовиками. Части и элементы спирального сверла приведены на рис. 137. Спиральные сверла изготовляют диаметром от 0,25 до 80 мм. [c.241]

| Рис. 137. Части и элементы спирального сверла |

I. ЧАСТИ И ЭЛЕМЕНТЫ СПИРАЛЬНОГО СВЕРЛА [c.261]

| Рис. 10, Части и элементы спиральных сверл |

Спиральные сверла имеют наибольшее применение. Это сверло (рис. 44) состоит из рабочей части 1, включающей режущую часть

[c.117]

Спиральные сверла имеют наибольшее применение. Это сверло (рис. 44) состоит из рабочей части 1, включающей режущую часть

[c.117]Части и элементы спирального сверла. Спиральные сверла имеют наибольшее распространение. Это сверло (рис. 327, а, б) состоит из рабочей части /, включающей режущую /х и калибрующую /., части шейки 4, конического (рис. 327, а) или цилиндрического (рнс. 327, б) хвостовика для крепления сверла в шпинделе станка лапки е , служащей упором для выбивания [c.492]

Перечертите в вашу тетрадь рис. 151, а, б, назовите части и элементы спирального сверла и их назначение. [c.153]

| Рис. 6.39, Части, элементы и углы спирального сверла |

Повышение точности размеров, определяющих симметричность расположения элементов режущей части многозубого инструмента (спиральные сверла, метчики, торцовые фрезы), позволяют значительно повысить стабильность работы режущего инструмента на автоматических линиях.

Минимальная стойкость спиральных сверл и метчиков может быть повышена в этом случае при работе на автоматических линиях от 3 до 60 раз с одновременным значительным уменьшением разницы между максимальной и минимальной стойкостями.

[c.84]

Минимальная стойкость спиральных сверл и метчиков может быть повышена в этом случае при работе на автоматических линиях от 3 до 60 раз с одновременным значительным уменьшением разницы между максимальной и минимальной стойкостями.

[c.84]Следует отметить, что в некоторых случаях для работоспособности инструмента наибольшее значение имеет износ не задней и нЬ передней грани, а некоторых других элементов режущей части. Например, работу спирального сверла часто ограничивает износ направляющей ленточки (задней вспомогательной грани). [c.72]

Основными конструктивными элементами спиральных сверл являются рабочая (режущая) часть и корпус с элементами крепления. [c.203]

Элементы зенкера. На рис. 170 показаны элементы и части цилиндрического зенкера. По форме режущей части зенкер напоминает спиральное сверло, но в отличие от сверла он имеет не две, а три или четыре главные режущие кромки, расположенные на режущей части кроме того, зенкер не имеет поперечной кромки. [c.186]

[c.186]

Спиральное сверло, его части и элементы [c.72]

Назовите основные части в элементы спирального 3. Как контролируют длину и диаметр растачиваемо-сверла. го отверстия [c.60]

Элементы рабочей части и геометрические параметры спирального сверла показаны на рис. 6.39, б. Сверло имеет две главные режущие кромки //, образованные пересечением передних 10 и задних 7 поверхностей и выполняющие основную работу резания поперечную режущую кромку 12 (перемычку) и две вспомогательные режущие кромки 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании. [c.313]

Введение понятия об удельном износе позволило установить определенную закономерность в изменении режущих свойств инструмента при работе на автоматических линиях за период наблюдения. На рис. 9, 10 и И приведены типичные графики распределения удельного износа по основным элементам режущей части спиральных сверл, метчиков и торцовых фрез при работе на автоматических линиях за период наблюдения. Из приведенных кривых видно, что фактическая стойкость спиральных сверл, метчиков и торцовых фрез за период наблюдения при работе на автоматических линиях изменялась в весьма широких пределах. Однако при этом наблюдается определенная закономерность распределения удельного износа основных элементов режущей части инструмента, которая выражается в том, что в зоне наибольшей стойкости имеется наименьшая величина удельного износа по одноименным элементам режущей части инструмента. Кроме того, в этой зоне величина удельного износа по одноименным элементам режущей части каждого вида инструмента практически одинакова. В зоне малой стойкости величина удельного износа основных элементов режущей части инструмента значительно возрастает, и, кроме того, наблюдаются значительные отклонения величины удельного износа по одноименным элементам режущей части каждого инструмента.

[c.75]

Из приведенных кривых видно, что фактическая стойкость спиральных сверл, метчиков и торцовых фрез за период наблюдения при работе на автоматических линиях изменялась в весьма широких пределах. Однако при этом наблюдается определенная закономерность распределения удельного износа основных элементов режущей части инструмента, которая выражается в том, что в зоне наибольшей стойкости имеется наименьшая величина удельного износа по одноименным элементам режущей части инструмента. Кроме того, в этой зоне величина удельного износа по одноименным элементам режущей части каждого вида инструмента практически одинакова. В зоне малой стойкости величина удельного износа основных элементов режущей части инструмента значительно возрастает, и, кроме того, наблюдаются значительные отклонения величины удельного износа по одноименным элементам режущей части каждого инструмента.

[c.75]

Спиральное сверло и элементы его рабочей части приведены на рис. 2.22. [c.

77]

77]Элементы и геометрические параметры спирального сверла. Спиральное сверло имеет рабочую часть, шейку, хвостовик для крепления сверла в шпинделе станка и лапку, служащую упором при выбивании сверла из гнезда шпинделя (фиг. 154, а). Рабочая часть, в свою очередь, разделяется на режущую и направляющую. [c.190]

По конструкции различают сверла спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся диаметр сверла D угол режущей части 2ф (угол при вершине) угол наклона винтовой канавки м геометрические параметры режущей части сверла, т. е. соответственно передний а и задний y углы и угол резания б, толщина сердцевины (или диаметр сердцевины) Ф, толщина пера (зуба) Ь ширина ленточки / обратная конусность форма режущей кромки и профиль канавки сверла длина рабочей части /о общая длина сверла L. [c.206]

Например, на фиг, 11 показано спиральное сверло. Хотя внешне оно совершенно не похоже на резец, но оно имеет те же элементы режущей части и углы. Если мысленно рассечь сверло плоскостью АА, перпендикулярной к его главной режущей кромке, то мы увидим, как и у резца, передний угол f и задний а.

[c.17]

Хотя внешне оно совершенно не похоже на резец, но оно имеет те же элементы режущей части и углы. Если мысленно рассечь сверло плоскостью АА, перпендикулярной к его главной режущей кромке, то мы увидим, как и у резца, передний угол f и задний а.

[c.17]

Основные элементы и части спирального сверла изображены на фиг. 32. Спиральное сверло представляет собой двузубый инструмент. Режущая часть его снабжена двумя режущими кромками и поперечной кромкой. [c.53]

Общие конструктивные элементы спиральных сверл. Д.лина рабочей части сверла должна быть выбрана с учетом необходимой глубины сверленпя и запаса на переточки, так как сверло перетачивают по задней грани и длина рабочей части при этом укорачивается. Длина рабочей части сверл приведена в соответствующих стандартах. Следует отметить, что у сверл оснащенных пластинами го твердого сплава, д шна рабочей частп должна быть выбрана меньше, чем у быстрорежущих свер.т, так как запас на переточку ввиду небольшой длины пластины будег значительно меньше. [c.103]

[c.103]

Спиральные сверла, изготовляемые из быстрорежущей стали И ее заменителей, при работе без подсверловки и при рассверливании получают износ по следующим элементам режущей части (фиг. 60) [c.79]

Спиральное (винтовое) сверло—основной режущий инструмент, применяемый при сверлении отверстий в металле. Спиральное сверло (рис. 199, а. б) представляет собой цилиндрический стержень с двумя винтовыми канавками и состоит из трех основных частей рабочей части 1, шейки 2 и хвостовика 3 (ци линдрического или конического). Рабочая часть / в результате заточки вершины сверла (режущая часть) под определенным углом tp имеет пять режущих элементов две главные кромки 4, кромку перемычки 5 и две вспомогательные кромки 6, расположенные на ленточках винтовых канавок. При заточке сверла необходимо следить, чтобы обе главные кромки 4, образующие угол, имели одинаковую длину, иначе диаметр просверленного отверстия будет больше диаметра сверла. Угол при вершине сверла берется в пределах 90—130 (у лормальных стандартных сверл 118—120°) в зависимости от обрабатываемого материала для мягких металлов угол берется меньше, для твердых — больше Угол наклона винтовых канавок сверл угол ш берут равным 28—30°. [c.366]

Конструктивные элементы сверла. Инструменты для обработки отверстий Какое значение имеют ленточки спирального сверла

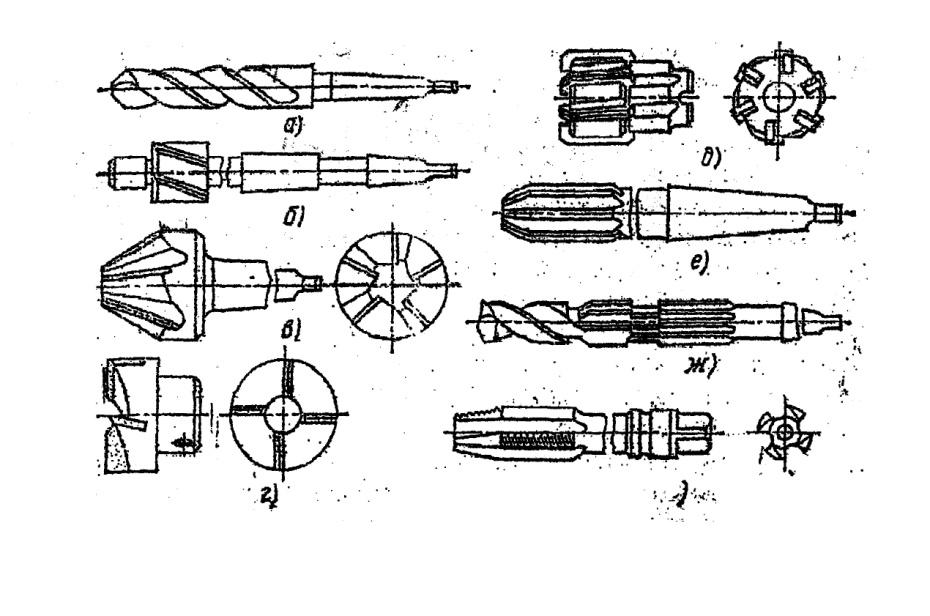

Сверла применяются при обработке отверстий в сплошном материале. По конструкции различаются спиральные, центровочные, перовые, ружейные с наружным или внутренним отводом стружки и кольцевые (трепанирующие головки) сверла. Сверла изготавливаются из быстрорежущей стали марок Р18, Р12, Р9, Р6АМ5, Р6АМ5ФЗ, Р6П5К5 и Р9М4К8. Возможно оснащение режущей части сверла пластинами твердого сплава марок ВК6, ВК6М, ВК8, ВК10М, ВК15М, что позволяет использовать их при обработке материалов на высоких скоростях резания, а также при обработке материалов высокой твердости, например легированных конструкционных сталей.

Виды сверл

Спиральные сверла (рис. 3.26) состоят из трех частей: рабочей части, хвостовика и шейки. Рабочая часть сверла образована двумя спиральными канавками и включает в себя режущую и цилиндрическую (направляющую) части с двумя ленточками, что уменьшает трение сверла о поверхность обрабатываемого отверстия. Режущей частью сверла является его вершина, образующая при заточке сверла два зуба с режущими кромками. Режущие кромки сверла выполняют основную работу резания.

Спиральные сверла выпускают с хвостовой частью (хвостовиком) двух типов — цилиндрические и конические. Цилиндрические хвостовики применяются для сверл диаметром до 20 мм, а конические — для сверл диаметром от 5 мм.

Конический хвостовик сверла имеет лапку, служащую для установки сверла в шпинделе станка или переходной втулке. Крутящий момент от шпинделя станка сверлу передается за счет сил трения между поверхностями конического хвостовика и втулки или отверстия шпинделя станка. Лапка на конце конического хвостовика облегчает удаление (выбивание) сверла из переходной втулки или шпинделя станка. Сверла с цилиндрическими хвостовиками закрепляются в станке или сверлильном приспособлении, механизированном инструменте при помощи специальных сверлильных патронов.

Конструктивные особенности и специфика работы сверла обусловливают непостоянство геометрических параметров заточки их рабочей части. Так, главный задний угол а у стандартного сверла возрастает по мере приближения к центру. На периферии сверла этот угол составляет 8… 14°, а около поперечной режущей кромки уже 26… 35°. На периферии передний угол у = 18… 33°, а около поперечной режущей кромки у = 0 0 или имеет отрицательное значение.

Угол при вершине сверла 2

Для стали углеродистой конструкционной — 116… 120°;

Для коррозионно-стойкой стали — 125… 130°;

Для стали высокой прочности — 125… 130°;

Для жаропрочных сплавов — 125… 130°;

Для титановых сплавов — 140°;

Для чугуна средней твердости — 90… 100

Для чугуна твердого — 120… 125°;

Для твердой бронзы — 90… 100

Для латуни, алюминиевых сплавов, баббита — 130… 140°;

Для меди — 125°;

Для пластмасс – 80… 110°;

Для мрамора — 80… 90

Угол наклона поперечной режущей кромки |/ составляет 50… 55 а угол наклона винтовой канавки к оси отверстия со — 23… …27°.

Принята единая градация диаметров сверл, которая охватывает сверла диаметром до 80 мм. Сверла диаметром от 1 до 3 мм имеют градацию через каждые 0,05 мм; диаметром от 3 до 13,7 мм — через 0,1 мм; диаметром от 13,75 до 49,5 — через 0,5; 0,1; 0,15; 0,25; сверла диаметром 52… 80 мм имеют градацию через 1 мм.

Центровочные сверла (рис. 3.27) предназначены для выполнения центровых отверстий, их изготовляют из быстрорежущих инструментальных сталей марок Р9 и Р12. По конструкции различают центровые сверла без предохранительного конуса (рис. 3.27, а) и с предохранительным конусом (рис. 3.27, б).

Перовые сверла (рис. 3.28) имеют плоскую рабочую часть и прямые канавки для отвода стружки. Рабочую часть таких сверл (перо) часто выполняют так, чтобы ее можно было заменить. Отсутствие спиральной части упрощает изготовление перовых сверл и повышает их жесткость в осевом направлении, однако затрудняет отвод стружки из зоны резания. На режущей части перового сверла выполняются стружкоразделительные канавки. Угол при вершине, задний угол, ширину калибрующей ленточки и некоторые другие параметры перовых сверл выбираются в зависимости от условий обработки отверстий по аналогии с параметрами спиральных сверл.

Ружейные сверла (рис. 3.29) применяются для сверления глубоких и сверхглубоких отверстий. Основная конструктивная особенность этих сверл состоит в том, что главные режущие кромки и вершина сверла расположены не симметрично относительно его оси на 0,2… 0,25 мм диаметра, что требует обязательного направления сверла по кондукторной втулке, по предварительно просверленному цилиндрическому, либо центровому отверстию. Ружейное сверло типовой конструкции с наружным отводом стружки состоит из колоска, который оснащен одной режущей, двумя направляющими пластинами и имеет отверстие для подвода смазывающе-охлаждающей жидкости (СОЖ). Ружейные сверла с наружным отводом стружки используются для обработки отверстий диаметром от 3 до 30 мм.

Надежное ориентирование сверла в обрабатываемом отверстии, комбинированное резание (выглаживание в процессе обработки), подача СОЖ в зону резания под давлением, стабильное удаление стружки из зоны резания, отсутствие поперечной режущей кромки, а также возможность достаточно простого оснащения сверла пластинами из твердого сплава позволяет обеспечить за один проход ружейного сверла высокую производительность и малые отклонения размера, формы и расположения оси при малых параметрах шероховатости обработанной поверхности.

Кольцевые сверла (рис. 3.30) применяются для уменьшения сил резания и потребляемой мощности оборудования, повышения производительности обработки сплошных отверстий диаметром более 50 мм, а также уменьшения объема стружки и последующего использования образующегося вдоль оси обрабатываемого отверстия центрального стержня. Кольцевые сверла изготовляются из быстрорежущей стали, ими выполняются отверстия на различных металлорежущих станках (сверлильных, токарных, расточных). Выпускаются сборные кольцевые сверла, корпус которых выполнен из легированной стали 12ХНЗА, а вставные резцы оснащаются пластинами из твердого сплава группы ВК.

В зависимости от требуемого размера отверстий используются различные конструкции кольцевых сверл:

Для образования глубоких отверстий диаметром 110… 180 мм применяются двурезцовые кольцевые сверла (рис. 3.30, а), состоящие из корпуса 1, в котором установлены два сменных резца 2 и 3 и три направляющие пластины 4, 5 и 6;

Для образования глубоких отверстий диаметром 180…250 мм применяют трехрезцовые кольцевые сверла (рис. 3.30, б), отличающиеся от двурезцовых только габаритными размерами и числом резцов;

Для образования отверстий диаметром 50… 100 мм на глубину до 400 мм используются многорезцовые кольцевые сверла (рис. 3.30, в), у которых вставные резцы 1 установлены в корпусе 2 сверла. На наружной поверхности корпуса выполнены винтовые канавки для отвода стружки. Для лучшего направления сверла в его корпус встроены подпружиненные шариковые опоры.

В зависимости от конструкции и назначения различают спиральные, перовые, для глубокого сверления, центровочные, с пластинками из твердых сплавов и другие сверла (рис.1).

Наиболее распространены спиральные сверла. Они имеют две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок сверла, по которым сходит стружка, с задними поверхностями, обращенными к поверхности резания; поперечную режущую кромку (перемычку), образованную пересечением обеих задних поверхностей, и две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью ленточки.

Ленточка сверла представляет собой узкую полоску на его цилиндрической поверхности, расположенную вдоль винтовой канавки и предназначенную для направления сверла при резании.

Угол наклона винтовой канавки – угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла (20-30°).

Угол наклона поперечной режущей кромки (перемычки) – острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла (50-55°).

Угол режущей части (угол при вершине) – угол между главными режущими кромками при вершине сверла (118°).

Передний угол – угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормально в той же точке к поверхности вращения режущей кромки вокруг оси сверла. По длине режущей кромки передний угол изменяется: наибольший у наружной поверхности сверла, где он практически равен углу наклона винтовой канавки, наименьшей у поперечной режущей кромки.

Задний угол – угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке окружности ее вращения вокруг оси сверла. Задний угол сверла величина переменная: 8-14°на периферии сверла и 20-26° – ближе к центру.

Спиральные сверла изготавливают из быстрорежущей стали Р9, Р18 и стали 9ХС.

Хвостовик спирального сверла может быть цилиндрическим и коническим. Цилиндрический хвостовик (у сверл диаметром до 10 мм) служит для крепления сверла в трехкулачковом патроне или другом приспособлении, предназначенном для соединения сверл со шпинделем сверлильного станка. Конический хвостовик закрепляет непосредственно в шпинделе станка или в переходной втулке, если конус сверла не совпадает с конусом шпинделя.

У сверл диаметром 6-15,5 мм хвостовик изготавливается с конусом Морзе №1, у сверл с диаметрами 16-23,5 мм – №2, у сверл диаметрами 23,9-38,9 мм – №3, у сверл диаметрами 39-49,5 мм – №4 и т.д.

Лапка на конце хвостовика препятствует провертыванию сверла в шпинделе. Она служит также для выбивания сверла из шпинделя по окончании работы. Для этого в боковое отверстие шпинделя вставляют клин и ударяют по нему молотком. Клин давит на лапку, и сверло освобождается.

Сверло – это металлический слесарный режущий инструмент, крайне необходимый для получения аккуратных округлых отверстий разных глубин и диаметров в твердых материалах.

Само по себе сверло в руке человека, конечно, просто инструментальная часть, вручную им воспользоваться банально невозможно. Сверло вставляется в дрель или перфоратор, которые придают сверлу необходимую вращательную силу. В 21 веке весь инструмент уже имеет электрический привод, достаточно легонько нажать на клавишу и двигатель инструмента за секунды обеспечит выполнение поставленной задачи. А когда-то дрели были ручные. Но сейчас не о них. Так вот, сверла способны не только проделать новое отверстие (просверлить/сверление), но и расширить уже существующее (это уже называется рассверлить/рассверливание) либо увеличить глубину (засверлить/засверливание). На этом общая часть о сверлах как бы и заканчивается, потому как название то одно – сверло, но его назначения самые разные, его конструкционные формы, металл изготовления и рабочие материалы, покрытия – это темы для расширенного разговора.

Как природные стихии подразделяются на воду, воздух, землю и огонь, так сверлам подвластны дерево, металл, бетон и стекло. Чтобы твердый материал «победить» и сделать это очень аккуратно, не разрушив ни рабочую поверхность, ни сам инструмент, специально разрабатывались конструкции свёрл под каждый.

Но прежде, чем подробнее рассмотреть эти 4 типа свёрл, сначала стоит коснуться основных параметров, конструкционных видов.

Итак, разновидности сверла по видам и формам:

– сверло ВИНТОВОЕ или спиральное, название говорит само за себя, рабочая часть сверла выполнена в виде двух зубьев, завитых по спирали, вращаясь сверло словно вгрызается в материал, выталкивая на поверхность стружку. Используется чаще всего в быту и при ремонтных работах, имеет длину до 27,5 см, а диаметр сверла разнится от 0,1мм до 8см. Спиральным сверлом можно работать прежде всего по дереву, но не только по нему. Спиральные сверла по дереву, металлу и бетону отличаются прежде всего формой наконечника.

– сверло ПЕРЬЕВОЕ или перовое (перка), название тоже определено формой, это плоское сверло, режущая часть напоминает пику и далее лопатку, предназначено для высверливания глубоких и больших отверстий.

– сверло КОЛЬЦЕВОЕ или корончатое, за счет того, что внутри оно полое, получается высверливать отверстия в виде окружностей или иначе «кольца», их еще называют коронка. Высверливается коронка зубьями, количество которых от 3 до пары десятков, в зависимости от вида сверла, его диаметра.

– сверло ЦЕНТРОВОЧНОЕ это особая группа, применяют для сверления и обработки центровых отверстий в особо прочных материалах, отличаются небольшими показателями длины и диаметров.

– сверло ОДНОСТОРОННЕГО РЕЗАНИЯ применяют для обеспечения особо точного размера, просто идеального. Это сверло режет только одной стороной.

– сверло КОНУСНОЕ применяется для тонких материалов, к примеру листового металла до 4мм или пластика, или гипсокартона. Обеспечивают точность отверстий и заменяют собой целый ряд инструментов (к примеру, ступенчатые сверла), не требуется центрирующий элемент. Наконечник сверла имеет очень острую форму и легко врезается в материал даже повышенной плотности, скорость вращения высока. Конусным сверлом можно не только высверлить новое отверстие, но и отшлифовать старое. А еще конусное сверло возможно применять не только в мощном профессиональном инструменте, но и в портативном, и даже в ручном.

Свёрла ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ: выделим подгруппу специальных свёрл, которые необходимы для сверления отверстий большой глубины и серьезных диаметров, к примеру, когда диаметр необходимого отверстия равен 5-7, а то всем десяти диаметрам самого сверла. Это очень трудоёмкий процесс, учитывая объём работы, твёрдость материала, необходимость очистки отверстия выводом стружки из него и охлаждения накаливаемого сверла, при этом соблюсти максимальную точность направления и избежать заклинивания. Эти сверла имеют два винтовых канала либо внутри сверла, либо в припаянных трубках, по которым подается специальная охлаждающая жидкость.

– ПУШЕЧНОЕ (опалубочное, монтажное)

– РУЖЕЙНОЕ (самые совершенные сверла именно для глубинного сверления, но имеют только одну режущую кромку)

– ШНЕКОВОЕ (обеспечивают хорошую очистку от стружки)

– МНОГОКРОМОЧНОЕ (имеет четыре кромочные ленточки)

Хвостовик сверла может иметь форму: цилиндра, конуса, 3-х, 4-х или 6-тигранников или SDS типов

Методы изготовления сверла:

Цельно-металлическое: когда при диаметре до 8мм весь инструмент изготовлен из цельного металлического сырья или из сплавов (тогда до 6мм), но так же цельно. Марки сталей, используемых для этих свёрл Р9, Р9К15, Р18 и называется быстрорежущая сталь.

Сварное: при диаметре инструмента более 8мм используется сварочный метод, который соединяет хвостовую часть из углеродистой стали с режущей частью из стали быстрорежущей.

Для работы по хрупким и невысокой прочности материалам используются сверла с элементами из особо твердых сплавов (пластины, зубья, наконечники…в том числе сборные сверла) и абразивного напыления (алмазная крошка).

Сверла имеют разные формы исполнения, их десятки. Наконечники от очень острого до совершенно тупого Режущие стороны от одной до нескольких. Канавки могут быть винтовыми и прямыми, скошенными и совсем без них. Назначение сверла напрямую зависит от поставленных рабочих задач. К примеру, по форме и размеру требуемого отверстия сверло может быть квадратного, цилиндрического, конического или ступенчатого типов.

Покрытие сверла

Алмазная крошка. Равных им по прочности на планете Земля нет. Самые прочные свёрла хороши при работе с природным камнем, керамогранитом.

TiCN карбонитрид титана

TiAlN титано-алюминиевый нитрид

TiN нитрид-титановое керамическое покрытие тоже достаточно прочное, хоть и уступающее двум собратьям выше, которые продлевают срок эксплуатации инструмента минимум в 5 раз, но все же тройной срок тоже отлично! Точить сверла с такими покрытиями нельзя иначе будет утрачен весь смысл.

Оксидная плёнка. Самый бюджетный вид покрытия, позволяющее сохранять инструмент от коррозии и позволяет избегать перегрева. Срок службы свёрл с оксидным покрытием дольше, чем у простого необработанного сверла.

Сверло по металлу

При работе со сталью, чугуном, цветными металлами используются винтовые (спиральные) свёрла. Сверло врезается в метал и по канавкам выводится стружка. Имея одну форму рабочей поверхности, сверла по металлу отличаются формой хвостовой части или хвостовика. Это может быть и шестигранник, и конус, и цилиндр, от формы зависит способ крепления сверла в инструмент. Отличаются сверла и по качеству металла, которое в некоторых случаях можно оценить даже просто внешне, по цвету свёрл. Непривлекательный серый цвет имеют изделия невысокого качества. Так называемое классическое недорогое сверло

А черный цвет, наоборот, уже говорит о прочности, так как по технологии производства сверло в конце подверглось обработке перегретым паром. А инструмент, обработанный способом отпуска, имеет лёгкий золотой оттенок. Свёрла с явной позолотой покрыты нитридом титана, что делает его в разы дороже простеньких свёрл, но и долговечным за счет снижения показателей трения.

Твердосплавные материалы невозможно «победить» мягким сверлом, соответственно по жаропрочной стали и иным металлам работают твердосплавным сверлом. Не так давно появилось такое отличное конструкционное решение свёрл как ступенчатые. Идеально для тонких листовых материалов. Сверло дает отверстия от 0,4 мм до 3,6см. Купить сверло по металлу в Москве можно в ВоКа групп.

Сверло по деревуСо сверлом по дереву знаком чуть ли не каждый человек в стране (не беремся судить обо всем мире, но и это похоже на правду). Небольшие и неглубокие дырочки в деревянной плите успешно делают обычные спиральные сверла по металлу с диаметром до 12мм. Но если задача состоит в обеспечении более крупных отверстий, то уже нужна точность и специальный для этого инструмент из легированной и углеродистой стали (по металлу эти марки стали не работают). ВоКа групп предлагает сверла по дереву:

Сверло спиральное по дереву обеспечивает аккуратные отверстия малого и среднего диаметров (если брать сверло по металлу, то отверстие получится не столь аккуратным, с шероховатостями)

Сверло винтовое или витое обеспечит достаточно глубокое и очень гладкое отверстие за счет острой кромки и вывода стружки по типу шнека.

Сверло перьевое обеспечивает отверстия диаметром до 25мм и там, где допустимы неаккуратность и относительная неточность. Но цена этого сверла очень невысока, поэтому оптимальный вариант для многих работ.

Сверло кольцевое или коронка по дереву обеспечивает ровненькие отверстия диаметром до 100мм. Коронки по дереву обычно продаются комплектно, куда входят несколько диаметров коронок и один хвостовик для их насадки, а также центровочное сверло и оправка.

Сверло Форстнера способно обеспечить идеально аккуратное углубление или иначе говоря «глухое отверстие» в деревянной плите и других относительно мягких материалах (ламинат, паркет, ДСП, пластик и др) за счет режущих округлых кромок и внутренних резцов, убирающих стружку и не допускающих сколов. Для центрирования в сверле есть острие. Стоит отметить, что Бенжамин Форстнер создал свё сверло более 120 лет назад и с тех пор оно, конечно же, видоизменилось. Но принцип работы тот же. Современное сверло Форстнера вытащивается из углеродистой стали, имеет очень толстые стенки режущей части, что увеличивает время нагрева при работе и срок эксплуатации инструмента в целом. Сверло Форстнера купить в Москве можно под заказ в Вока групп.

Сверло-долото итли сверло с долбняком применяется по древесине, когда необходимо буквально выдолбить отверстия квадратной или прямоугольной формы.

Сверло по бетону/кирпичу

Чтобы успешно и по возможности максимально комфортно (сильные вибрации отнимают силы) работать комфортно по камню, бетону, кирпичу, то есть поверхностям повышенной плотности и твердости, нужно выбирать сверло с наконечником, усиленным победитом. Он специально напаивается из сплава особого состава. Как основной инструмент используется перфоратор, а сверлится отверстие ударно-вращательно. Отверстия небольшого диаметра сверлятся шнековыми сверлами, наконечник сверла по бетону отличается тупой формой.

А отверстия больших диаметров нужно сверлить коронкой, режущая часть которой оснащена специальными впаянными зубьями твёрдого сплава. Коронка фиксируется в перфоратор и при работе используется режим ударного бурения. Алмазное напыление сверла так же вполне подходит, но уже при безударном режиме с охлаждением водой или сухим бурением .

Название «Победитовое сверло» еще не говорит о том, что все они одинаковы, по качеству в том числе. Победит как и любое сырье различается по маркам. Сплав средней мягкости и вовсе мягкий годны для работ по кирпичу и по бетону, а вот для гранита уже никак не подходит, там нужен победит высокого уровня твердости, ну или как минимум среднего. Купить свёрла по бетону и кирпичу можно в Москве, заказать свёрла в ВоКа групп.

Сверло по стеклу/керамике/керамогранитуЧтобы не разрушить полотно стекла, работать по нему нужно с осторожностью и сверлами типа коронок и копья. Наконечник копьеобразного сверла сделан из карбида вольфрама или из победита. Округлые отверстия успешно высверливают коронки с алмазным напылением. Очень-очень осторожно при уверенности в своих навыках по стеклу можно сверлить и инструментом по бетону, но сверло обязательно должно быть очень острым. Можно купить копьевидное сверло в Москве в ВоКа групп. Купить трубчатое сверло с алмазным напылением можно в Москве в ВоКа групп. Купить коронку по стеклу и плитке можно в Москве в ВоКа групп.

Копьевидное сверло по керамической плитке

Трубчатое сверло с абразивным/алмазным напылением

Кольцевое сверло или коронка по плитке и стеклу имеет в основе ту же форму, что и по бетону и кирпичу, но режущая часть сверла не имеет зубьев, оно имеет ровный край с нанесенным алмазным напылением.

По кафелю работают специальными сверлами – балеринами . Удобно, если в плитке нужно вырезать «окошко» определенного диаметра (выставляется по принципу циркуля). Работать при этом нужно аккуратно, без лишнего давления и на малых оборотах. Купить сверла-балеринки можно в Москве в ВоКа групп.

Сверло универсальноеЕсть и такие, да. Для отделочно-ремонтных работ ВоКа групп предлагает купить в Москве свёрла с хитроватой заточкой (её называют универсальной), которые успешно работают и с бетоном, и с алюминием, и со сталью, и с пластиком, и с деревом…их так и называют «сверло-универсал». У него и заточка хитрая, которая, кстати, тоже называется универсальной.

Пресс-служба группы компаний ВоКа

Сверление является одним из распространенных методов предварительной обработки отверстий на токарных станках. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение получили спиральные сверла (На рисунке сверла: а – спиральное с коническим хвостовиком, б – спиральное с цилиндрическим хвостовиком, в – для глубокого сверления). Сверло имеет: две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, обращенными к поверхности резания; поперечную режущую кромку (перемычку), образованную пересечением обеих задних поверхностей; две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью ленточки. Ленточка сверла – узкая полоска на его цилиндрической поверхности, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании. Угол наклона винтовой канавки ω угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла (ω=20-30 градусам). Угол наклона поперечной режущей кромки (перемычки) ψ – острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла (ψ=50-55 градусам). Угол режущей части (угол при вершине) 2φ – угол между главными режущими кромками при вершине сверла (φ=118 градусам). Передний угол γ – угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. По длине режущей кромки передний угол γ является величиной переменной. Задний угол α – угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Задний угол сверла – величина переменная: α=8-14 градусов на периферии сверла и α=20-26 градусов – ближе к центру сверла.

Или станке, предназначенный для сверления отверстий в различных материалах. Сверла изготовляются из качественных твердых сталей, что позволяет их использовать для работы с и другими металлами, бетоном или камнем.

ВидыВ зависимости от предназначения сверла делятся на категории по:

- Металлу.

- Дереву.

- Камню и кирпичу.

- Стеклу и плитке.

Они отличаются между собой по форме, а также углу заточки и режущей кромке. Большинство из них являются узкоспециализированными и не могут использоваться для других целей.

По металлуЭти сверла подходят не только для сверления металлов, но также могут использоваться для работы с пластиком и древесиной. В зависимости от формы изготовления они бывают следующих разновидностей:

- Спиральные.

- Конические.

- Корончатые.

- Ступенчатые.

Спиральный тип представляет собой классическую конструкцию, которая знакома практически каждому. Инструмент состоит из трех частей – режущая кромка, рабочая поверхность и хвостовик. Режущая часть имеет острую заточку, именно она врезается в металл, образовывая отверстие. Рабочая поверхность представляет собой спираль, цель которой состоит в выведении стружки из отверстия. Хвостовая часть используется для фиксации инструмента в патроне дрели или станка.

Такой тип обычно изготавливают из быстрорежущей стали марки HSS, Р18 или Р6М5. Что касается стали Р18, то она встречается довольно редко и на данный момент производством инструментов из нее занимаются только некоторые предприятия, находящиеся на территории Белоруссии. Из нее получаются очень надежные сверла, которые отлично удерживают заточку.

КоническиеТакое сверло обычно можно встретить зажатым в специализированный станок. Его рабочая часть представляет собой конус, вершина которого врезается в поверхность металла, образовывая тонкое отверстие. По мере углубления в материал происходит контакт с более широкой частью конуса, что обеспечивает расширение отверстия. Благодаря использованию данной конструкции, можно обеспечить сверление за один проход. К примеру, если использовать обычное спиральное сверло, то сначала нужно сделать отверстие тонким инструментом, а потом более толстым, постепенно доводя диаметр под требуемые параметры. Конусная форма позволяет избежать подобных неудобств, но к сожалению, она не подходит для слабых дрелей.

КорончатыеКорончатая конструкция представляет собой пустотелый цилиндр, на нижнем торце которого имеются острые зазубрины, напоминающие корону. Такой инструмент позволяет делать отверстия большого диаметра, начиная от 30 мм и более. Недостаток данной конструкции заключается в невозможности установки в патрон обычной дрели. Инструмент может быть использован для сверления листового металла толщиной до 10 мм. Обычно для изготовления корончатого инструмента используется сталь HSS. Также на рынке можно встретить сверла с твердосплавными напайками или алмазным напылением. Они позволяют работать не только с металлами и сплавами, но даже с бетоном.

СтупенчатыеСтупенчатая конструкция является одним из последних изобретений в мире режущего инструмента. Она имеет универсальное применение, поскольку позволяет делать отверстия различного диаметра. Название типа связано с тем, что он представляет собой конус со ступеньками. Такое сверло может быть использовано только для работы с листовым металлом толщиной до 2 мм. Принцип действия заключается в том, что кончик инструмента врезается в материал, и когда он пробивается, то происходит контакт с более широкой частью конуса, которая просверливает углубление еще больше. Таким образом, чтобы получить требуемый диаметр нужно углубиться до нужной ступени.

По деревуЧасто для работы с деревом применяется стандартное спиральное сверло по металлу. Оно позволяет делать отверстие диаметром от 2 до 18 мм. Тем не менее, данный тип сильно ограничивает возможности деревообработки, поэтому было разработано и внедрено несколько особых типов сверл:

- Спиральные по дереву.

- Перовые.

- Винтовые.

- Кольцевые пилы.

- Балеринки.

- Форстнера.

Спиральные по дереву очень похожи на обычное сверло по металлу. Единственное отличие заключается в форме режущей кромки. Она напоминает трезубец. Острый зуб по центру позволяет провести точную фиксацию в месте сверления. Инструментальная сталь легко врезается в древесину. Особая конструкция позволяет получать очень качественное отверстие, без вырывания волокон, как это бывает при использовании инструмента по металлу.

ПеровыеПеровое имеет плоскую конструкцию, на конце которой тоже имеется трезубец, как и в предыдущем типе. Оно обеспечивает большой диаметр сверления, при этом позволяет проводить установку в обычную дрель. Данный тип режет чистые края, без разорванных волокон древесины. Нужно отметить, что в случае сверление небольшого углубления в его центре останется бороздка от основного зуба. Такое сверло работает только на малых оборотах. Его часто используют с ручным коловоротом.

ВинтовыеВинтовые сверла напоминают спиральные, но имеют более совершенную рабочую часть для отвода стружки. Они довольно длинные, поэтому позволяют делать глубокие отверстия. Их часто используют для сверления бруса и бревен. Зачастую такое сверло имеет специальную ручку, что позволяет работать даже без использования дрели, станка или коловорота. Заостренная часть инструмента напоминает шуруп, она врезается в древесину, поджимая режущую кромку к волокнам. Срез получается чистым и аккуратным, даже при работе с сырым деревом.

Кольцевые пилыЭтот инструмент представляет собой пустотелый цилиндр с пильными зубьями на торце и обычным выпирающим вперед спиральным сверлом. Он позволяет делать отверстия в досках, фанере и вагонке. Его обычно применяют для получения широких отверстий, необходимых для установки светильников. Инструмент подходит не только для древесины, но и для пенополистирола, ПВХ вагонки и сотового поликарбоната. Такие пилы для дрели могут быть использованы для врезания посадочного места при установке розетки в стене, конечно при условии, что она деревянная или из мягких блоков – пенобетон, глина и пр. Выборка центральной части может быть доделана с помощью стамески.

БалеринкиБалеринка – это регулируемое сверло по дереву. Оно позволяет делать широкие отверстия в фанере, ДСП, МДФ и OSB плитах. Его конструкция представляет собой крестовину, центр которой выполнен в виде спирального сверла. На плечах крестовины крепятся острые резцы, прорезающие листовой материал. Специальный ключ позволяет менять расстояние между резцами, тем самым регулируя диаметр получаемого отверстия.

Сверло ФорстнераИнструмент имеет цилиндрический хвостовик с двумя режущими кромками. Он применяется преимущественно в мебельном производстве. С его помощью можно сделать углубление большого диаметра для установки петлей на дверцы шкафчиков. В результате его применения получается аккуратное отверстие с плоским дном.

По бетонуСверла по бетону также подходят для работы с камнем и кирпичом. Они бывают трех видов:

- Спиральные.

- Винтовые.

- Корончатые.

Все они имеют специальные напайки, которые вгрызаются в камень, бетон и кирпич. Напайки могут изготовляться из победитовых пластин или представлять собой кристаллы искусственного алмаза.

СпиральныеСпиральные устанавливаются в . Они имеют практически идентичную конструкцию со сверлами для металла, за исключением напаек. Лучше всего они работают с бетоном и кирпичом. Глубина отверстия обычно не превышает 80-100 мм.

ВинтовыеВинтовые тоже имеют напайки. Они являются более длинными, чем спиральными. Их используют в тех случаях, когда требуется пробить глубокое отверстие. Винты обеспечивают эффективное отведение пыли, что снижает вероятность застревания. Тем не менее, стоит все же периодически вытягивать перфоратор, чтобы проверить – нет ли пыли.

КорончатыеПо своей конструкции напоминают стандартную коронку для древесины. В центре имеется спиральное сверло, которое врезается в бетон, камень или кирпич, при этом основную работу по сверлению отверстия требуемой глубины выполняет коронка с напайками. Такие сверла тоже требуют ударного бурения, поэтому не подходят для обычной дрели.

По стеклуДля сверления керамики и стекла используется всего два вида сверл – коронки и перовые. Коронки имеют алмазное напыления. Их диаметр от 13 до 80 мм. Алмазное напыление представляет собой приклеенные песчинки из искусственного минерала. Для использования коронки необходимо иметь качественную дрель или сверлильный станок. Важно, чтобы инструмент касался плавно, не создавая биения или неравномерного распределения давления.

Перовое сверло представляет собой классический стержень из металла, на конце которого установлено острое копье. Инструмент предлагается в небольшом диапазоне размеров 3-13 мм. Режущее перо выполняется из победита, в более редких случаях с других сплавов.

Для работы со стеклом нужно подойти ответственно к выбору сверлильных инструментов. В отличие от других материалов, ошибка с ним недопустима. Недостаточно ровная или неострая режущая часть может привести к трещине на стекле, керамике или кафеле, что будет непоправимым.

Тематические материалы:

Обновлено: 16.07.2019

103583

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

Конструктивные и геометрические параметры спирального сверла.

Сверло состоит из рабочей части Е, хвостовика Б и шейки В (рис. 69, а). На рабочей части сверла расположены режущие элементы (рис. 69, б), которые срезают и отводят стружку.

б)

Рис.69. Элементы спирального сверла

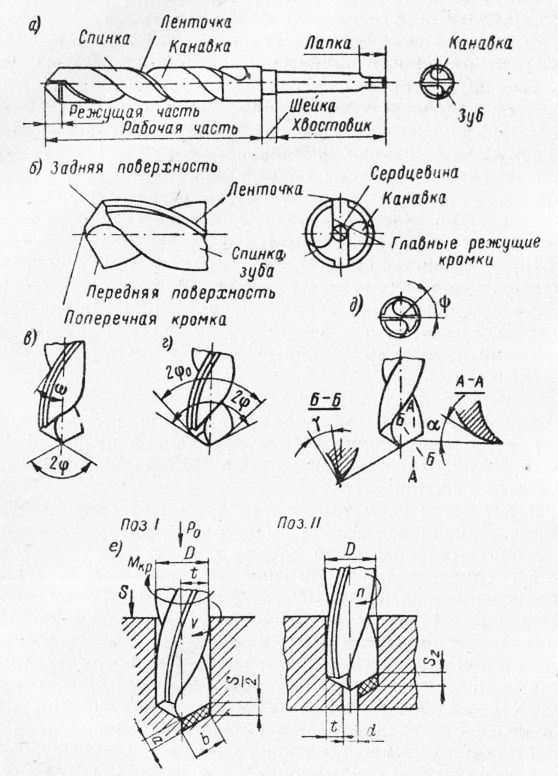

Рабочая часть сверла имеет по две главных и вспомогательных режущих кромки и одну поперечную. В отличие от резца передние поверхности сверла винтовые, главные задние поверхности криволинейные, а вспомогательные задние поверхности представляют собой винтовые ленточки, обеспечивающие направление сверла в процессе резания. Хвостовик служит для закрепления сверла на станке, имеет цилиндрическую или коническую форму. Шейка обеспечивает выход круга при шлифовании рабочей части сверла. На режущей части сверла, по аналогии с резцом, имеются главные углы, углы в плане и дополнительно углы w и y. Рассмотрим их. Угол при вершине 2j. У сверла обычно задается не главный угол в плане, a 2j, образуемый главными режущими кромками сверла (рис. 69, б). По аналогии с резцом с уменьшением угла j (2j) увеличиваются длина режущей кромки сверла и ширина среза, улучшаются условия отвода тепла от режущих кромок, повышается стойкость сверла. Однако при малом значении угла снижается прочность сверла, поэтому 2j выбирают с учетом свойств обрабатываемого материала.

Рис. 70. Углы сверла: а) – главные; б) – поперечной кромки; в)– в процессе резания.

У стандартных сверл, применяемых при обработке разных материалов, 2j = 116…118°. У нестандартных сверл, для малопрочных и хрупких материалов (включая пластмассы) 2j = 70…90°; для среднепрочных материалов 2j = 116…120°; для вязких и прочных материалов.2j = 130…140°;

Угол наклона винтовой канавки w расположен между осью сверлаи касательной к винтовой линии ленточки.

Величина угла w равна:

где: Н– шаг винтовой линии;

p×D – развёртка окружности по наружному диаметру.

Угол наклона винтовой канавкиw непостоянен, чем ближе к оси сверла, тем меньше угол w. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жесткость сверла и прочность его режущих кромок, так как на длине рабочей части сверла увеличивается объем канавки также увеличивается и передний угол на режущих кромках. Угол выбирают в зависимости от диаметра сверла D и свойств обрабатываемого материала: чем меньше D, тем меньше величина угла. У стандартных сверл w = 18…30° на периферии сверла. У специальных сверл w берут больше для вязких материалов, образующих сливную стружку, например, для алюминия, силумина и меди w = 35…450.

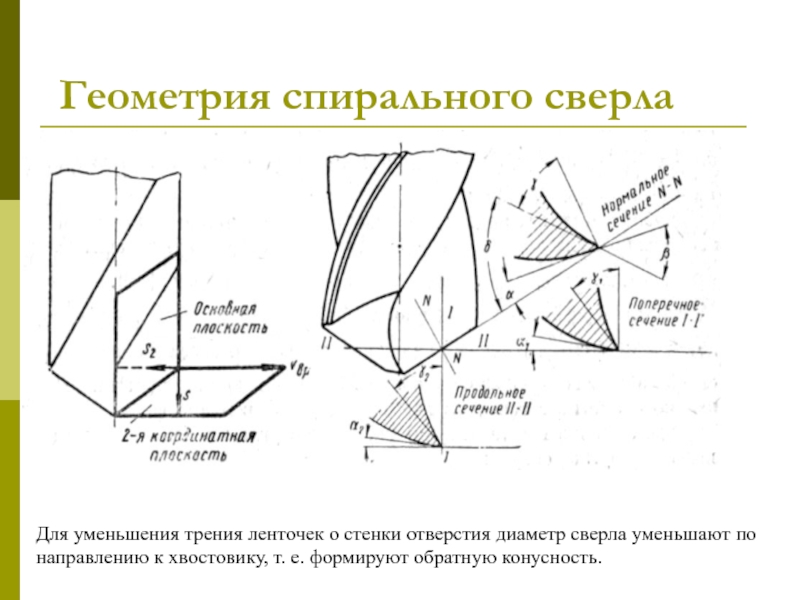

Передний уголg измеряется в главной секущей плоскости N-N (рис. 70, а), перпендикулярной проекции главной режущей кромки на основную плоскость 0-0, проходящую через вершину и ось сверла (рис. 70, б).

Измеряют g и в плоскости, перпендикулярной к главной режущей кромке. Угол g образуется касательной 1—1 к следу передней поверхности в рассматриваемой точке режущей кромки и нормалью 1—2 в той же точке к окружности ее вращения вокруг оси сверла (окружность – траектория резания точки при s = 0). Величина угла g зависит от угла наклона винтовой канавки w. Точки режущей кромки лежат на винтовых линиях передней поверхности сверла, имеющих различный угол w, поэтому угол g в различных точках кромки будет также переменным и изменяться аналогично углу w. Для каждой точки режущей кромки в плоскости А-А gx = wx , а в плоскости N-Ngх приближенно равен:

где: Dx – диаметр окружности, на которой лежит точка режущей кромки, мм;

D – наружный диаметр сверла, мм;

w – значение угла у периферии сверла.

Таким образом, с приближением к периферии сверла с увеличением угла wx возрастает и значение gх. На периферии g достигает 25…30°, у поперечной кромки он может быть и отрицательным.

Задний уголa образуется касательными к следу задней поверхности сверла в заданной точке режущей кромки и к окружности ее вращения вокруг оси сверла. Он измеряется в плоскости А-А, параллельной оси сверла и перпендикулярной основной плоскости О. Задние углы режущей кромки также переменные: на периферии сверла a = 8…140, вблизи поперечной кромки — 20…25°.

Рис. 71. Схема образования заднего угла сверла.

Угол наклона поперечной кромки yрасположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных сверл y = 50…55°. Так как поперечная кромка образуется пересечением задних поверхностей, то ее длина и угол зависят от выбранных задних углов a. Приведенные выше значения углов a обеспечивают угол y = 50…55° (при неизменном угле 2j). При y <50° поперечная кромка удлиняется, при y > 55° уменьшается ее передний угол gп (рис. 70, б) и увеличивается угол резания dп (при y = 90°, gп =—60°). В обоих случаях значительно возрастают осевые силы.

Переменные значения углов g и a создают неодинаковые условия резания в различных точках режущей кромки. У периферии сверла, где угол g сравнительно большой, а скорость максимальная, стружка отделяется легко, меньше деформируется, но условия отвода тепла плохие. Вблизи поперечной кромки угол g ≤ 0, поэтому условия резания здесь неблагоприятные, сильно деформируются прилегающие участки стружки, большое тепловыделение. Особенно в тяжелых условиях работает поперечная кромка сверла, так как в ее нормальном сечении N-1N1 угол gп отрицательный (около —40°), а dП = 130° (рис. 70, б). Она не режет, а выдавливает материал, сильно его деформирует. Недостатком геометрии сверла является также отсутствие заднего угла у ленточек (a1 = 0) (рис. 70, а). Это вызывает трение и повышает температуру ленточек, тем самым усиливая их износ вблизи уголков — места сопряжения ленточек с главными режущими кромками. Указанные недостатки геометрии сверла влияют отрицательно на процесс резания.

Углы сверла в процессе резания отличаются от углов в статике. В результате вращательного и поступательного движений сверла траектория резания каждой точки режущей кромки представляет винтовую линию, а всей кромки — винтовую поверхность с шагом, равным подаче сверла. Плоскость, касательная к ним, —плоскость резания в кинематике.

Плоскость резания в кинематике (2) повернута относительно плоскости резания в статике (1) на угол µx и действительные углы в процессе резания будут равны:

Величину угла µx определяют по формуле:

Чем больше подача и ближе к оси сверла расположена точка режущей кромки (меньше Dx), тем больше угол µx и меньше действительный задний угол aкин.

Узнать еще:

Конструктивные элементы сверла

Спиральное сверло имеет следующие основные части (рисунок 25): режущая 3, направляющая 1 или калибрующая, хвостовик 5 и соединительная 4 (шейка). Режущая и направляющая части в совокупности составляют рабочую часть 2 сверла, снабженную двумя винтовыми канавками 8.

Режущая часть спирального сверла состоит из двух зубьев, которые в процессе сверления своими режущими кромками 9 врезаются в материал заготовки и срезают его в виде стружки, которая затем отводится по винтовым канавкам. Рабочая часть является основной частью сверла. Условия работы сверла определяются главным образом конструкцией режущей части сверла.

Передними поверхностями 10 сверла являются поверхности винтовых канавок, по которым сходит стружка. Задними поверхностями 11 сверла являются поверхности зуба сверла, обращенные к поверхности резания (по которой происходит отделение стружки от заготовки). Задние поверхности могут быть заточены как плоские, винтовые, конические или цилиндрические поверхности. Линия пересечения задних поверхностей обеих зубьев сверла образует поперечную режущую кромку 13, расположенную в центральной зоне сверла.

Направляющая часть сверла необходима для создания направления при работе инструмента. Поэтому она имеет две направляющие винтовые ленточки (спиральные фаски) 12, которые участвуют в оформлении (калибровании) поверхности обработанного отверстия. Кроме этого направляющая часть сверла служит запасом для переточек инструмента.

Рисунок 25 – Спиральное сверло

Хвостовик, который может быть конической (с лапкой 6) (рисунок 25, а) или цилиндрической (с поводком 7 и без поводка) (рисунок 25, б) формы, служит для закрепления сверла на станке. Он с помощью цилиндрической шейки соединяется с рабочей частью сверла. Наиболее часто рабочая часть сверла изготавливается из быстрорежущей стали, а хвостовик из стали 45. Рабочая часть и хвостовик соединяются сваркой. В промышленности используют также твердосплавные сверла. Режущая часть этих сверл оснащается пластинками твердого сплава. У твердосплавных сверл малого диаметра полностью вся рабочая часть может изготавливаться из твердого сплава.

Диаметры просверленных отверстий всегда больше диаметра сверла, которым они обработаны. Разность диаметров сверла и просверленного им отверстия называют разбивкой отверстия. Для стандартных сверл диаметром 10…20 мм разбивка составляет 0,15…0,25 мм. Причиной разбивки отверстий являются недостаточная точность заточки сверл и несоосность сверла и шпинделя сверлильного станка.

Для уменьшения разбивки и для предотвращения возможного защемления сверла в просверливаемом отверстии диаметр сверла в направлении от режущей части несколько уменьшается. Уменьшение диаметра принято называть обратной конусностью и определять разность Δ диаметров на расстоянии l0 = 100 мм длины рабочей части.

3.1.2 Геометрические параметры

Углом наклона винтовой канавки ω (см. рисунок 25, в) называется угол, образуемый осью сверла и касательной к вершине винтовой линии пересечения передней поверхности сверла с цилиндрической поверхностью, ось которой совпадает с осью сверла и диаметр, который равен диаметру сверла.

Режущие кромки наклонены к оси сверла и образуют между собой угол при вершине 2φ (главный угол в плане). С увеличением угла при вершине сверла уменьшается активная длина режущей кромки и увеличивается толщина среза, что приводит к увеличению усилий, действующих на единицу длины режущих кромок, и способствует повышению интенсивности износа сверла. Известно, что нормальная работа сверла может иметь место тогда, когда надежно обеспечивается вывод стружки по канавкам и не наблюдается ее защемление и пакетирование. Как показывают исследования, увеличение угла при вершине 2φ приводит к более плавному изменению передних углов вдоль режущей кромки, что благоприятно отражается на режущей способности сверла.

Задний угол α является важным элементом конструкции сверла, его размер в значительной мере влияет на стойкость инструмента.

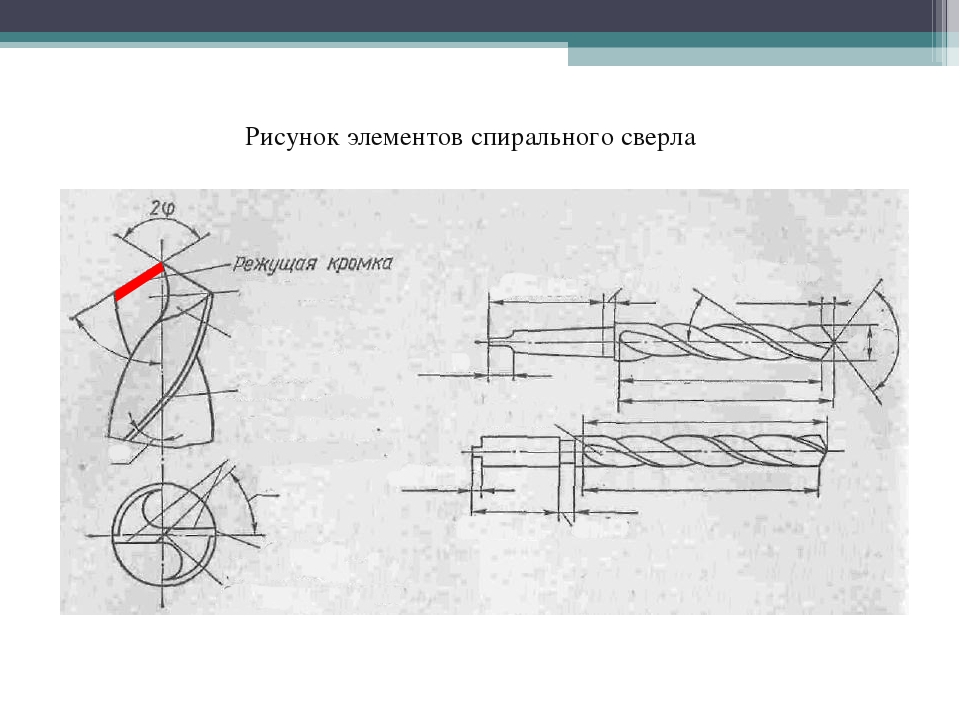

Заточка спиральных сверл

Для удаления изношенных участков инструмента, образования новых лезвий и восстановления режущих свойств были разработаны всевозможные способы заточек стандартных сверл.

Форма заточки сверла выбирается в зависимости от свойств обрабатываемых материалов и диаметра инструмента. Основные формы заточек спиральных сверл приведены на рисунке 26.

Нормальная без подточек (Н) – для сверл диаметром до 12 мм. Применяется для сверл универсального применения при обработке стали, стального литья, чугуна.

Нормальная с подточкой поперечной кромки (НП) – для обработки стального литья с σв ≤ 500 МПа с неснятой коркой. Подточка поперечной кромки уменьшает ее длину, что улучшает условия резания.

Нормальная с подточкой поперечной кромки и ленточки (НПЛ) – для сверл диаметром 12…80 мм. Применяется для обработки стали, стального литья с σв > 500 МПа со снятой коркой, чугуна с неснятой коркой. Подточка ленточки до ширины 0,1-0,2 мм на длине 3-4 мм уменьшает трение в наиболее напряженном участке сверла и улучшает условия резания.

Двойная с подточкой поперечной кромки (ДП) – для обработки стального литья с σв ≥ 500 МПа и чугуна с неснятой коркой. Увеличивается длина режущей кромки, уменьшается толщина стружки, улучшается отвод теплоты, значительно увеличивается стойкость.

Двойная с подточкой поперечной кромки и ленточки (ДПЛ) – для сверл универсального применения при обработке стального литья с σв>500 МПа и чугуна со снятой коркой.

Двойная с подточкой и срезанной поперечной кромкой (ДП-2) – для обработки хрупких материалов.

Виды свёрл по металлу

Какие же бывают виды сверл?

Данная статья наиболее кратко описывает все виды металлорежущих свёрл.

Сверло – металлорежущий инструмент, насчитывающий 5 режущих кромок (2 ленточки, перемычка, 2 режущих кромки), используемый для сверления и рассверливания отверстий в заготовках из металла.

Главное движение резания при сверлении это вращение с определенной скоростью сверла относительно его оси, вспомогательное движение резания это подача сверла в осевом направлении.

рис. 1 – сверление отверстия в металле

Как же правильно подобрать сверло?

Для правильного подбора сверла под определенную операцию, нужно учитывать следующие факторы:

1. Модель станка.

2. Состояние станка и вспомогательной оснастки (жесткость системы СПИД, мощность, крутящий момент, максимальные обороты и подача, биение максимальное, подвод СОЖ).

3. Партийность заготовок (единичная, серийная, массовая).

4. Материал заготовки (сталь, нержавейка, титан, пластмасса, цветной сплав и т.д.).

5. Метод получения заготовки (отливка, прокат, штамповка, вырезка)

6. Точность получаемого отверстия (допуск, шероховатость, прямолинейность, округлость и т.д.).

7. Глубина обрабатываемого отверстия.

8. Технические требования к заготовке (термообработка, покрытие, упрочнение поверхностного слоя и т.д.).

9. Конструкцию и технологичность детали (тонкостенная, пересекающиеся отверстия, поверхности входа и выхода сверла из отверстия и т.д.).

Виды свёрл

1) цельные (монолитные) сверла

рис. 2 – цельнотвердосплавные сверла

Данный тип сверл в основном изготавливают из быстрорежущих сталей, а также из твердого сплава. Сверла из монолитного твердого сплава характеризуются высокой точностью изготовления, минимальным биением и возможностью получать отверстия 8,9 класса точности, с шероховатостью до 1,6 Ra (6-й класс чистоты) мкм, без дополнительной операции зенкерования и развёртывания отверстий.

Также существуют современные сверла, получаемые за счет метода порошковой металлургии из быстрорежущей стали с добавлением легирующих элементов (кобальта, молибдена), данные сверла имеют высокую износоустойчивость, точность и значительно лучше твердосплавных сверл работают на изгиб.

Конструкция сверл может быть как с внутренним подводом СОЖ в зону резания, так и с наружным. Данные сверла допускают переточку, а также имеют различные износостойкие покрытия CVD или PVD методом. Имеют различную длину хвостовика, длину режущей части. Монолитные сверла изготавливают с цилиндрическим хвостовиком, а также с хвостовиком с лыской (тип WELDON) для предотвращения проворота сверла в цанговом патроне. Монолитные сверла имеют высокую жесткость и способны работать с большими подачами без ущерба качеству и стойкости сверла.

Основные конструктивные элементы спирального сверла

рис. 3 – элементы конструкции сверла

- Двойной угол в плане или угол при вершине сверла

- Диаметр режущей части сверла

- Общая длина сверла

- Длина стружечной канавки сверла

- Длина хвостовика сверла

- Длина режущей части сверла или максимальная глубина сверления

- Поперечная кромка

- Диаметр хвостовика

Примечание: режущая часть сверла имеет небольшой обратный конус для исключения возможности заклинивания стружки и повторного резания стружки.

Монолитные спиральные сверла имеют различные хвостовики

рис. 4 – виды хвостовиков сверл

Сверла различают по глубине резания:

- Короткие сверла (короткой серии) до 5D

- Сверла средней длины (средней серии) до 10D

- Сверла длинные (длинной серии) до 15D

- Сверла удлиненные (удлиненной серии) до 30D

Ссылка на видео http://www.youtube.com/watch?v=PjqJmT-pcGQ&feature=youtu.be

2) сверла с напаянными пластинами

рис. 5 – сверло с напайной твердосплавной пластиной

Сверла с напайной пластиной обеспечивают повышенную износостойкость при обработке труднообрабатываемых материалов, а также экономическую целесообразность применения для обработки отверстий большого диаметра, так как их стоимость значительно ниже твердосплавных или сверл с СМП.

Информацию о конических хвостовиках инструмента вы можете почитать здесь:

http://ru.wikipedia.org/wiki/Конус_инструментальный

3) сверла со сменными пластинами

рис. 6 – свёрла с СМП (модульные, перовые)

Сверла с СМП применяют для обработки отверстий в деталях массового и серийного производства, они характеризуются быстрой сменой пластины, что значительно облегчает труд оператору-наладчику станка, за счёт того, что сверло не нужно перетачивать и заново привязывать. Также их используют для обработки глухих отверстий с плоским дном, отверстий с невысокими требованиями по точности.

Виды сверл со сменными пластинами:

а) с несколькими твердосплавными пластинами (периферийной и центральной) – рис. 7

рис. 7 – сверла с СМП

Свёрла со сменными многогранными пластинами применяют для обработки отверстий среднего и большого диаметра небольшой глубины. Также они подходят для плунжерной обработки и некоторых токарных работ (но не все виды сверл): подрезка торца, растачивание отверстий, обтачивание наружной поверхности. Сверла считаются не очень производительными за счет невозможности использовать большую подачу на зуб при сверлении, из-за недостаточной жесткости сверла. Способны обрабатывать неглубокие отверстия глубиной до 5D сверла.

б) с одной пластиной (перовые сверла) – рис. 8

рис. 8 – сверла перовые со сменной пластиной из твердого сплава или HSS

Данный тип сверл является современным аналогом спиральных цельных сверл, они имеют преимущества над спиральными:

1. Один корпус сверла для различных диаметров сверления.

2. Не требует переточки сверла (экономия времени машинного, ресурсов человеческих, расходных материалов для заточного станка и электроэнергии и зарплаты заточника).

3. Большой выбор сплавов, геометрий и износостойких покрытий под различные материалы.

4. Имеют различные типы хвостовиков (WELDON или Конус МОРЗЕ), возможно, закреплять на различных станках.

Данные сверла способны сверлить отверстия глубиной до 32D сверла, но при этом необходимо:

- просверлить пилотное отверстие глубиной до 1-2D сверла такого же диаметра.

- угол при вершине центровочного сверла должен быть равен или чуть больше, чем длинного сверла.

- засверливание производить на пониженной подаче и оборотах для наименьшего увода сверла.

- должно осуществляться увеличенное давление СОЖ через инструмент, для наилучшей эвакуации стружки из зоны резания, в противном случае необходимо производить сверление с отскоком.

Применять твёрдый сплав при глубинах больше 7 диаметров не рекомендуется. Дело в том, что при больших глубинах сверления неизбежно возникают повышенные нагрузки на режущую кромку и вибрации. Твёрдый сплав в силу своей большей хрупкости по сравнению с HSS может не выдержать этих нагрузок и есть риск выкрашивания пластины или её поломки.

в) модульные сверла со сменной пластиной из твердого сплава или HSS

рис. 9 – модульное сверло со сменной головкой из твердого сплава

Модульные свёрла имеют сменную твердосплавную головку, которая по мере износа меняется, также имеют хороший подвод СОЖ через инструмент прямо в зону резания и специальные канавки для эвакуации стружки из зоны резания и отвода тепла от инструмента и заготовки. По своей конфигурации данные сверла можно сравнить с цельными сверлами, они способны обрабатывать отверстия по 9-10 классу точности и с хорошей шероховатостью поверхности (Ra 3,2-6,3 мкм). Сверла работают практически с теми же подачами на зуб, что и монолитные сверла, отличаются высокой производительностью, а также не требуют переточки, что значительно сокращает время на смену инструмента. Данные сверла не способны засверливаться в наклонные поверхности и неровные.

Максимальная глубина обработки данными сверлам до 8D сверла.

4) Сверла для глубокого сверления

Глубокая обработка отверстий до 100D может вестись несколькими инструментам:

а) Эжекторное сверло

Ссылка на видео: http://www.youtube.com/watch?v=Elen711kPwM&feature=youtu.be

Этот вид сверления наиболее предпочтителен при сверлении отверстий на станках с горизонтальной компоновкой шпинделя (токарные станки и обрабатывающие центры).

Эжекторное сверло состоит:

- режущей головки

- наружная штанга

- внутренняя штанга

- патрон

- цанга

- уплотнительная втулка

рис. 10 – эжекторная система сверления

Эжекторное сверление является наиболее современной технологией обработки глубоких отверстий.