Оправки контрольные для контроля и поверки точности станков.

|

Очень часто поступают запросы на приобретение контрольных (тестовых) оправок для контроля и поверки геометрической точности станков. В данной статье приведем обзор наиболее часто запрашиваемых производителей контрольных оправок и рассмотрим типы оправок для контроля.

Видимо следует начать с указания на ГОСТ Р ИСО 230-1-2010 Методы измерения геометрических параметров (стандарт идентичен международному стандарту ISO 230—1:1996 «Test code for machine tools — Part 1: Geometric accuracy of machines operating under no-load or finishing conditions».) |

и ГОСТ ISO 230-2—2016 НОРМЫ И ПРАВИЛА ИСПЫТАНИИ СТАНКОВ (идентичен международному стандарту ISO 230-2:2014 «Нормы и правила испытаний металлорежущих станков.).

Именно эти стандарты регламентируют не только правила настройки и контроля станков, но прописывают требования к принадлежностям для проведения таких работ.

Непосредственно в ГОСТ З ИСО 230-1-2010 в приложении А (Средства измерения для проверки геометрической точности станков) описаны применяемые для настройки средства измерения и поверки, требования к их точности, правила и особенности их применения)

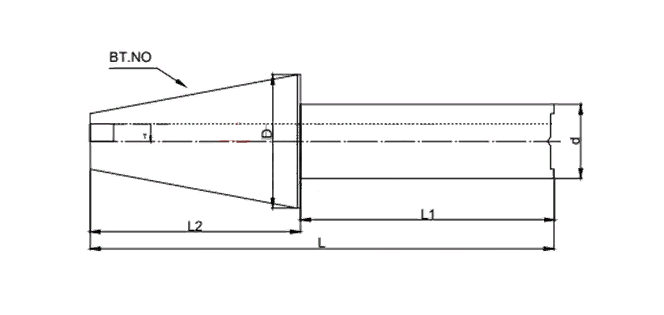

В частности остановимся на контрольных оправках с конусом и центровых.

Согласно ГОСТ Р ИСО 230-1-2010 требования для контрольных оправок выглядят так:

Все правила измерений и контроля подробно изложены в вышеуказанных стандартах. Мы же перечислим некоторых производителей контрольных оправок, которых наиболее часто запрашивают.

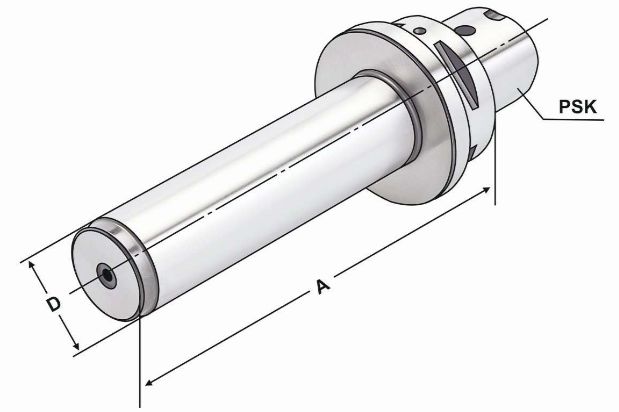

Очень интересным и часто запрашиваемым является продукция немецкого производителя Diebold https://www.hsk.com/en-us/products/measuring-technology/

Несмотря на весьма высокий уровень цен, к продукции данного производителя проявляют интерес заказчики, заинтересованные в высоком качестве измерительных принадлежностей.

Рекомендуем самостоятельно ознакомиться с ассортиментом продукции данного производителя, поскольку контрольные оправки – это далеко не весь ассортимент, предлагается множество различных приспособлений для настройки и проверки параметров станков и оправок. Ссылка на каталог https://www.hsk.com/fileadmin/user_upload/Downloads/Kataloge/13042021-Messtechnik-Gauging.pdf

Довольно большой ассортимент средств поверки и контроля присутствует в каталоге Big Diashowa https://www.big-daishowa.com/index.php

Очень часто запрашивают продукцию бюджетного поставщика контрольных оправок Kintek https://www.kintek.it/ru/

В ассортименте данного поставщика есть оправки как для токарных станков, так и для станков фрезерной группы. Выбор и ассортимент весьма велик, многие позиции по согласованию сторон изготавливаются под заказ.

1. После установки штревеля, вставить вручную конус в шпиндель

2. Установить фланец в устройство для автоматической смены инструмента

Установить фланец в устройство для автоматической смены инструмента

3. После установки, вставить двухдиаметровый штифт управления между двумя частями.

4. Отрегулировать устройство для автоматической смены инструмента до идеальной соосности.

Так же часто спросом пользуется продукция из каталогов поставщиков Eroglu, Kemmler, Vertex с весьма схожими между собой параметрами контрольных оправок, но ассортимент не велик.

EWS https://ews-tools.ru

NIKKEN http://www.nikken-world.com

SanTool https://www.shop.santool.de/

И других:

MST Corporation http://www. mst-corp.co.jp/en/

mst-corp.co.jp/en/

KFH https://www.kfh-hermann.de

ZURN www.zuern-tools.de

Caporali https://www.caporali.net

WNT https://www.machiningcloud.com/app/search/wnt/productcatalog/node/7391/test-arbors

Оправки для токарных станков

Есть ряд правил использования токарных оправок, способствующих повышению точности и чистоты обработки:

- Точность посадочного отверстия для установки державки не должна быть ниже седьмого квалитета, чистота поверхности — не хуже Ra 1,0.

- Позиционировать инструмент необходимо по оси центров станка.

- Поверхность контакта токарной оправки и гнезда станка должна быть максимальной. Это достигается при установке цилиндрической оправки в разрезной (цанговый) держатель.

-

Для исключения деформаций и отжима инструмента в процессе резания, твердость материала, из которого изготовлена цанга держателя, не должна быть менее 43…47 HRC.

- Чем больше вылет оправки, тем надежней и точней должно быть ее закрепление. Крепить длинномерные державки с помощью поджатия винтами к V-образной или цилиндрической поверхности недопустимо. Для установки длинномерных оправок используют дополнительные опорные приспособления.

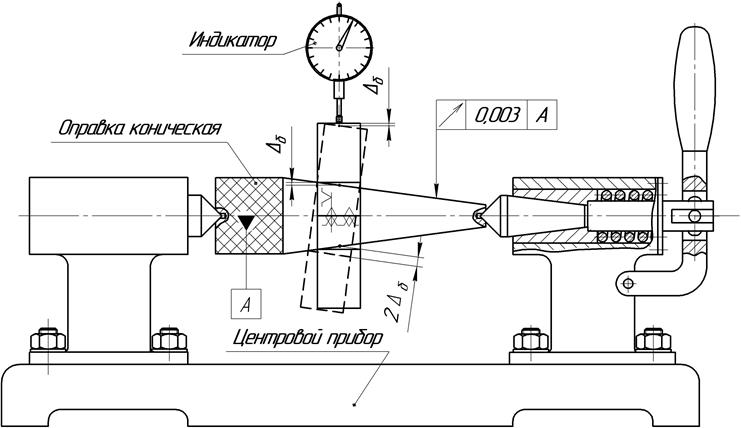

Корректность обработки заготовки зависит и от точности самого токарного оборудования. Тестирование и диагностика проводится с помощью контрольной оправки для проверки токарного станка. Она представляет собой цилиндрическую деталь, выполненную с высокой степенью точности. Контрольный образец, как правило, устанавливается в центры передней и задней бабок, затем индикатором, установленным на суппорт станка и передвигающимся вдоль оправки, определяется точность оборудования, сравнивается с допустимыми значениями, регламентированными стандартом.

Антивибрационные оправки

Выбор расточной оправки для токарного станка с ЧПУ влияет на производительность операции, точность размеров и геометрических параметров заготовки, чистоту получаемой поверхности. При вылете оправки на расстояние до 4-х ее диаметров (D) применяют классические расточные державки из стали с режущей кромкой из твердого сплава. При большем вылете инструмента (до 10D) используют антивибрационные токарные оправки. Если режущая кромка отстоит от места закрепления державки на расстояние до 14D, оправдано применение усиленных антивибрационных приспособлений из твердого сплава. Именно они дают наименьшее отжатие инструмента в процесса резания и высокие антивибрационные характеристики.

При вылете оправки на расстояние до 4-х ее диаметров (D) применяют классические расточные державки из стали с режущей кромкой из твердого сплава. При большем вылете инструмента (до 10D) используют антивибрационные токарные оправки. Если режущая кромка отстоит от места закрепления державки на расстояние до 14D, оправдано применение усиленных антивибрационных приспособлений из твердого сплава. Именно они дают наименьшее отжатие инструмента в процесса резания и высокие антивибрационные характеристики.

Рядом производителей предлагаются антивибрационные оправки, оснащенные сменными резцедержками, которые применяются для операции растачивания заготовок. Такая конструкция дает возможность замены головки с поврежденной постелью для твердосплавной пластины на другую без демонтажа инструмента.

Антивибрационные головки используются для операций растачивания, формирования канавок, отрезки, проточки и нарезания резьбовых элементов. Диаметры рабочей части приспособления могут быть до 600 мм и выше, а длина составлять 10-14 таких диаметров.

Цилиндрические оправки для антивибрационной обработки деталей могут крепиться с помощью быстроразъемных соединений.

При растачивании сравнительно глубоких каналов вероятность вибраций особенно велика, а размер сечения державки ограничен диаметром отверстия. В таком случае технической литературой рекомендуется использовать оправку с минимально возможным вылетом и максимальным диаметром.

Для проведения операций нарезания резьбы или оформления внутренних канавок (именно в этом случае радиальная составляющая усилия резания выше) оправдано применение усиленных твердосплавных державок. Жесткость такого приспособления в 2-3 раза превышает жесткость обычной стальной оправки. Повысить динамическую жесткость державки можно с помощью демпфирующего механизма (оправки специальной конструкции). В этом случае можно увеличить вылет инструмента.

Применяемость расточных оправок в зависимости от выполняемых операций и глубины обработки:

|

Операция |

Стальная оправка |

Расточная оправка с пластинами твердого сплава |

Антивибрационная оправка из стали |

Усиленная твердосплавная антивибрационная оправка |

|

Резьбонарезание |

3D |

5D |

5D |

7D |

|

Оформление канавок |

3D |

5D |

5D |

7D |

|

Точение |

4D |

6D |

10D |

14D |

Где D — диаметр обрабатывающей державки.

Часто на корпусе оправки двумя линиями указана min и max длина закрепления. Для сохранения демпфирующих свойств оправки необходимо следить за ее вылетом: он должен находиться в обозначенных пределах.

Токарные приспособления с подводом СОЖ

Для глубокой обработки отверстий с помощью токарных оправок для нормального отвода стружки технически оправдано применение державок с подводом СОЖ по внутреннему каналу, а также твердосплавных пластин со стружколомными канавками, обеспечивающими образование стружки в виде коротких спиралей. Пространство для отвода стружки должно быть достаточным для исключения ее замятия. Эффективность отвода стружки можно увеличить несколькими способами:

- Расход СОЖ увеличить.

- Использовать пластину с иной геометрией.

- Увеличить скорость резания.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Индикатор биения токарного центра

Индикатор биения патрона можно использовать для проверки токарного станка или токарного центра на точность и центровку, а также для обеспечения стабильной производственной среды, а также согласованности при перемещении заданий с одного станка на другой. Испытательный стержень на оправке патрона можно использовать для подтверждения точности без необходимости постоянно выполнять пробные надрезы на заготовке.

Испытательный стержень на оправке патрона можно использовать для подтверждения точности без необходимости постоянно выполнять пробные надрезы на заготовке.

Приборы для проверки биения токарного центра просты в использовании и позволяют быстро проверить, правильно ли работает шпиндель станка и выровнен ли он. Проверьте их после того, как машина вышла из строя, и примите соответствующие меры, прежде чем приступить к изготовлению деталей из отходов.

Допуски на биение испытательного патрона и точность

Прямые оправки и VDI имеют размер 0,003 мм (3 микрона) / 0,00011 дюйма. или лучше.

A2 все оправки 0,005 мм (5 микрон) / 0,00019 дюйма. или лучше.

Все оправки с вылетом имеют сертификаты.

Это поверхностно-упрочненный материал, а не мягкий материал, как у многих более дешевых тестовых стержней, доступных на рынке.

Тестовые стержни на биение доступны для всех основных машинных конусов, включая: CAT / DIN / BT

- Крутой конус

- HSK

- Капто

- км

- Морзе

- VDI

- А2

| Деталь – Измеритель биения патрона | Диаметр | Измерительная длина | Номер детали |

| Оправка для токарных станков | 32 | 300 | К1948-70 |

| Оправка для токарных станков | 35 | 400 | К1948-71 |

| Оправка для токарных станков | 40 | 500 | К1948-72 |

| Оправка для токарных станков | 50 | 600 | К1948-73 |

| Оправка для токарных станков | 63 | 500 | К1948-74 |

| Оправка для токарных станков | 70 | 700 | К1948-75 |

| Оправка для токарных станков | 80 | 1000 | К1948-76 |

| Оправка для токарных станков | 80 | 750 | К1948-77 |

| Оправка для токарных станков | 90 | 1000 | К1948-78 |

| Оправка для токарных станков | 90 | 800 | К1948-79 |

| Размер тестовой полосы интерфейса VDI: Ось VDI 20 Ось VDI 25 Ось VDI 30 Ось VDI 40 Оправка VDI 50 Оправка VDI 60 | | 220 220 230 300 300 300 | К1948-80 К1948-81 К1948-82 К1948-83 К1948-84 К1948-85 |

| Размеры тест-полосок интерфейса A2: A2-5 Беседка A2-6 Беседка A2-8 Беседка A2-11 Беседка | | 300 300 300 300 | К1948-86 К1948-87 К1948-88 К1948-89 |

| Чемодан для хранения тест-полосок | Подходит для размера | Подходит для размера | К1948-С1 |

| Кейс для хранения стержней от 500 мм | Подходит для размера | Подходит для размера | К1948-С2 |

* Если у вас есть какие-либо вопросы или особые требования к другим длинам и конусам, пожалуйста, свяжитесь с нами, и мы вам поможем! *

Звоните, чтобы узнать о текущей доступности – обычно у нас есть в наличии тестовые панели CAT, BT, другие, как правило, за 1-2 дня до отправки.

Перед добавлением в корзину необходимо выбрать один из следующих вариантов:

Тестовый стержень

Не выбрано

Оправка для токарных центров – 32 мм x 300 мм (K1948-70) ( +816,88 $ ) (40 фунтов)

Оправка для токарных центров – 35 мм x 400 мм (K1948-71) (45 фунтов)

Оправка для токарных станков – 40 мм x 500 мм (K1948-72) (+2 011,34 долл. США) (50 фунтов)

Оправка для токарных центров – 50 мм x 600 мм (K1948-73) ( +2 170,88 долл. США) (55 фунтов)

VDI 20 Оправка — 40 мм x 220 мм (K1948-80) (+943,13 $) (45 фунтов)

VDI 25 Оправка — 40 мм x 220 мм (K1948-81) (+$943,13) (45lbs)

VDI 30 Оправка – 40мм x 230мм (K1948-82) ( +$932.00) (45lbs)

VDI 40 Оправка – 50мм x 300мм (K1948-83) (+$932.00) (55lbs) )

Оправка VDI 50 — 50 мм x 300 мм (K1948-84) (+1186,00 долл. США) (55 фунтов)

Оправка VDI 60 — 60 мм x 300 мм (K1948-85) (+1254,97 долл. США) (55 фунтов)

Оправка A2-5 — 00 мм x 3 (K1948-86) ( +1812,50$) (55lbs)

Оправка A2-6 – 50мм x 300мм (K1948-87) ( +1937,50$ ) (55lbs)

Оправка A2-8 – 50мм x 300мм (K1948-88) (+2$ ,395,00 ) (56 фунтов)

Оправка A2-11 – 50 мм x 300 мм (K1948-89) ( +2988,00 долл. США ) (58 фунтов)

США ) (58 фунтов)

Футляр

Нет выбранных

Футляр для хранения (K1928-1 фунт) 5,5 (6 $ 1 + S) с 16.3.

16.3.1.

Перед проведением различных испытаний любого станка очень важно установить его в строго горизонтальной и вертикальной плоскостях. В горизонтальной плоскости одинаково важны как продольные, так и поперечные направления. Если, скажем, какая-либо длинная станина токарного станка не будет установлена строго горизонтально, станина подвергнется отклонению, что приведет к простому изгибу и возникновению нежелательных напряжений. Если кровать не установлена строго горизонтально в поперечном направлении, может возникнуть скручивание. Таким образом, движение седла не может быть прямолинейным, и настоящий геометрический цилиндр не может быть сгенерирован.

Для правильной установки и поддержания его точности необходимо подготовить специальный бетонный фундамент значительной глубины. Кроме того, это должно быть изолировано от окружающего пола путем введения некоторой формы демпфирования.

Кроме того, это должно быть изолировано от окружающего пола путем введения некоторой формы демпфирования.

Уровень станины машины в продольном и поперечном направлениях обычно проверяется чувствительным спиртовым уровнем. Седло держится примерно по центру опоры кровати

футов. Ватерпас затем помещают в точке а-а (рис. 16.1), обеспечивая уровень в продольном направлении. Затем его просматривают по всей длине кровати и записывают показания в различных местах. Для проверки в поперечном направлении уровень помещается на перемычку, чтобы перекрыть переднюю и заднюю направляющие, и затем фиксируются показания. Предпочтительно снимать два показания в течение долгого времени.0308 одновременно в гитудинальном и поперечном направлениях, так что эффект регулировок в одном направлении можно наблюдать и в другом.

Рис. 16.1

Показания в поперечном направлении выявляют любое скручивание или скручивание в ложе. Можно отметить, что две направляющие могут быть идеально выровнены в продольном направлении, но могут быть не параллельны друг другу. Это выявляется испытанием в поперечном направлении.

Это выявляется испытанием в поперечном направлении.

Прямолинейность ложа в продольном направлении для длинных лож можно определить и другими методами, например, с помощью линейки, автоколлиматоров или методом натяжения проволоки. А вот проверку в поперечном направлении можно провести только ватерпасом.

Желательно, чтобы передняя направляющая была выпуклой только потому, что силы резания и вес каретки действуют на нее вниз. Если передние направляющие вогнуты, эффект будет кумулятивным. Каретка под действием сил резания стремится подняться вверх сзади, и этому препятствует стрела, расположенная под направляющими. В результате на задние направляющие действует направленная вверх сила; который, следовательно, должен быть сделан вогнутым.

Поперечный уровень может быть в любом направлении, но скручивание недопустимо.

16.3.2.

Истинный ход установочного цилиндра главного шпинделя.

Установочный цилиндр предназначен для установки патрона или планшайбы. Однако установочная поверхность не может иметь резьбу, так как резьба быстро изнашивается и, таким образом, возникает люфт в планшайбе или патроне. Таким образом, установочная поверхность цилиндрическая, и она должна работать правильно; только в этом случае лицевая панель и т. д. могут работать по-настоящему. Циферблатный индикатор закреплен на каретке (или любом другом неподвижном элементе), а щуп индикатора касается установочной поверхности. Затем поверхность поворачивают вокруг своей оси, и индикатор не должен показывать движение иглы.

Однако установочная поверхность не может иметь резьбу, так как резьба быстро изнашивается и, таким образом, возникает люфт в планшайбе или патроне. Таким образом, установочная поверхность цилиндрическая, и она должна работать правильно; только в этом случае лицевая панель и т. д. могут работать по-настоящему. Циферблатный индикатор закреплен на каретке (или любом другом неподвижном элементе), а щуп индикатора касается установочной поверхности. Затем поверхность поворачивают вокруг своей оси, и индикатор не должен показывать движение иглы.

Рис. 16.2

16.3.3.

Сначала проведем различие между осевым люфтом и осевым скольжением. Осевой люфт означает необходимую свободу движения шпинделя в осевом направлении для предотвращения его заедания при нагреве. Шпиндель поддерживается между двумя подшипниками. Из-за работы шпинделя произойдет повышение температуры и тепловое расширение шпинделя. Если не допускается осевой люфт, он попытается согнуться. Таким образом, осевой люфт не будет иметь негативных последствий, если направление сил резания останется прежним. Если направление силы резания изменится, возникнет некоторая ошибка из-за осевого перемещения шпинделя в любом направлении. Поэтому в таких условиях целесообразно нарезать резьбу только в одном направлении.

Если не допускается осевой люфт, он попытается согнуться. Таким образом, осевой люфт не будет иметь негативных последствий, если направление сил резания останется прежним. Если направление силы резания изменится, возникнет некоторая ошибка из-за осевого перемещения шпинделя в любом направлении. Поэтому в таких условиях целесообразно нарезать резьбу только в одном направлении.

Осевое проскальзывание определяется как осевое перемещение шпинделя, которое происходит по той же схеме и возникает из-за производственной ошибки. На самом деле этот тест предназначен для проверки этой ошибки. Для проверки этого щуп индикатора часового типа упирается в торец буртика установочного шпинделя, а держатель индикатора часового типа прижимается к станине (рис. 16.3). Затем установочный цилиндр поворачивают и фиксируют изменение показаний. Показания снимаются в двух диаметрально противоположных точках. Суммарная ошибка, указываемая движением указателя, включает в себя три основных источника ошибок.

(i) Осевое проскальзывание из-за ошибки в подшипниках, поддерживающих установочное плечо, т. е. подшипники не перпендикулярны оси вращения, и из-за этого точка на заплечике будет перемещаться в осевом направлении внутрь и наружу в диаметрально противоположных точках.

(ii) Поверхность фиксирующего выступа не находится в плоскости, перпендикулярной оси вращения. (Привет) Неровности передней части лица.

Из-за осевого проскальзывания при резьбонарезании шаг будет неравномерным из-за периодического движения шпинделя. Впрочем, при повороте это не имеет значения.

16.3.4.

Центр передней бабки является движущимся центром, и заготовка должна вращаться вместе с этим центром. Если это не так с осью движения шпинделя, будет вызван эксцентриситет при точении изделия, так как ось задания не будет совпадать с осью вращения главного шпинделя. Для проверки этой погрешности щуп стрелочного индикатора прижимают перпендикулярно конусной поверхности центра (рис. 16.4) и вращают шпиндель. Отклонение, указываемое циферблатным индикатором, дает правильность центра.

16.4) и вращают шпиндель. Отклонение, указываемое циферблатным индикатором, дает правильность центра.

16.3.5.

Необходимо проверить как в вертикальной, так и в горизонтальной плоскостях. В этом мы требуем использования оправки. Здесь упоминается важная предосторожность при использовании оправок и циферблатных индикаторов. Оправка должна иметь такие пропорции, чтобы ее выступ не вызывал заметного провисания, в противном случае провисание должно быть рассчитано и учтено. Настройка индикатора жесткости также очень важна и требует тщательного наблюдения. В противном случае отклонения показаний, регистрируемых стрелкой, могут быть связаны исключительно с отклонением крепления индикатора в различных положениях, и обнаружить и отделить ложное отклонение от истинных отклонений становится очень сложно.

Если ось шпинделя не параллельна станине в горизонтальном направлении, получается коническая поверхность.

Любое отклонение от параллельности оси шпинделя относительно станины по вертикальной оси приведет к образованию поверхности гиперболоида. Для этого испытания в коническую втулку шпинделя вставляется оправка. Оправка имеет концентрический конический хвостовик, который плотно прилегает к конусу носика шпинделя. Щуп стрелочного индикатора нажимается на оправку и каретка перемещается. Индикация в горизонтальной плоскости осуществляется циферблатом (б), а в вертикальной плоскости – циферблатом (а) (рис. 16.5). В вертикальной плоскости оправка должна подниматься на

Рис. 16.5

свободный конец, чтобы противодействовать весу оправки и заготовки. Но для противодействия силам резания она должна быть ниже к свободному концу. В горизонтальной плоскости оправка должна быть наклонена в сторону, противоположную направлению давления инструмента.

16.3.6.

Если ось конического отверстия раструба не совпадает с осью главного шпинделя, будут выполняться эксцентричные и конические работы. Для проверки в коническое отверстие вставляют оправку и снимают показания на двух концах оправки с помощью циферблатного индикатора, как показано на рис. 16.6.

Для проверки в коническое отверстие вставляют оправку и снимают показания на двух концах оправки с помощью циферблатного индикатора, как показано на рис. 16.6.

Рис. 16.6

16.3.7.

Иногда работа проводится между центром передней и задней бабки для токарной обработки. В этом случае ось задания должна совпадать с центром задней бабки. Если направляющие задней бабки не параллельны движению каретки, произойдет некоторое смещение центра задней бабки, что приведет к конусному точению.

Для проверки параллельности середины задней бабки в обеих плоскостях, т. е. горизонтальной и вертикальной, на направляющие кладут брусок, как показано на рис. 16.7, и касаются щупом индикатора горизонтальной и вертикальной поверхностей бруска. Циферблатный индикатор удерживается в каретке, и каретка перемещается. Любая ошибка индицируется стрелкой циферблатного индикатора.

16.3.8.

Циферблатный индикатор, если он закреплен в держателе инструмента. В шпиндель вставлена оправка. Щуп

рис. 16.7

индикатора часового типа прижимают к оправке в вертикальной плоскости и перемещают верхний салазок в продольном направлении. Эта погрешность не проверяется в горизонтальной плоскости, т.к. имеется поворотное устройство для точения конуса.

Параллельность движения втулки задней бабки седлу. Если втулка задней бабки не параллельна движению седла, высота мертвой точки будет меняться при извлечении втулки разной длины. Для заданий, проводимых между двумя центрами, необходимо, чтобы центральная ось мертвой точки была соосна с осью задания в обеих плоскостях. Если это не так, задание

может быть наклонен вверх, вниз или в сторону благодаря поддержке мертвой точки. Проверку проводят, закрепляя стрелочный индикатор на стойке инструмента и прижимая плунжер к втулкам сначала в вертикальной, а затем в горизонтальной плоскости (рис. 16.9). Каретку перемещают по всей длине втулки и отмечают отклонения по стрелочному индикатору. Втулка задней бабки должна подниматься к свободному концу в вертикальной плоскости и наклоняться к давлению инструмента в горизонтальной плоскости.

16.9). Каретку перемещают по всей длине втулки и отмечают отклонения по стрелочному индикатору. Втулка задней бабки должна подниматься к свободному концу в вертикальной плоскости и наклоняться к давлению инструмента в горизонтальной плоскости.

16.3.10.

Параллельность конического гнезда втулки задней бабки движению седла.

Оправка вставляется в гнездо втулки. Индикатор часового типа закрепляется на стойке инструмента, плунжер прижимается к оправке

, а седло перемещается с одной стороны на другую. Это испытание проводят как в горизонтальной, так и в вертикальной плоскостях.

16.3.11.

Помимо проверки параллельности осей по отдельности (ось главного шпинделя и оси задней бабки), необходимо также проверить относительное положение осей. Обе оси могут быть параллельны движению каретки, но не совпадать. Итак, когда работа

Рис. 16.10

16.10

устанавливается между центрами, ось задания не будет параллельна движению каретки. Это испытание следует проводить только в вертикальной плоскости. Между двумя центрами и циферблатным индикатором на каретке установлена оправка. Щуп индикатора часового типа прижимают к оправке в вертикальной плоскости, как показано на рис. 16.11

рис.

16.3.12.

Точность нарезания резьбы на любом станке зависит от точности ходового винта. Таким образом, очень важно, чтобы шаг ходового винта по всей его длине был одинаковым.

Для проверки этого необходимо зафиксировать упор на станине токарного станка. На упоре могут располагаться продольные стержни и датчики скольжения. На каретке устанавливается индикатор, который сначала касается рассчитанной длины калиперных мер. Отмечается первоначальная нагрузка индикатора часового типа относительно индикатора скольжения. Затем датчики скольжения удаляются, каретка соединяется с ходовым винтом, а ходовой винт отсоединяется от зубчатой передачи. Для вращения ходового винта используется индексирующее устройство, и ходовой винт совершает несколько оборотов, так что расстояние, пройденное кареткой, равно длине калибров скольжения. В этом положении записывают показания часового индикатора до упора. Это то же самое, что и раньше, ошибки нет, иначе это может быть записано. В этом методе необходимо соблюдать осторожность, чтобы не нарушить положение точки отсчета при смене калибров для проверки различных длин шага.

Затем датчики скольжения удаляются, каретка соединяется с ходовым винтом, а ходовой винт отсоединяется от зубчатой передачи. Для вращения ходового винта используется индексирующее устройство, и ходовой винт совершает несколько оборотов, так что расстояние, пройденное кареткой, равно длине калибров скольжения. В этом положении записывают показания часового индикатора до упора. Это то же самое, что и раньше, ошибки нет, иначе это может быть записано. В этом методе необходимо соблюдать осторожность, чтобы не нарушить положение точки отсчета при смене калибров для проверки различных длин шага.

Подходящим методом для регистрации прогрессивных и периодических ошибок является использование шкалы с соответствующим делением, расположенной близко к линии центров. На каретке жестко закреплен микроскоп в удобном положении для записи показаний на шкале.

16.3.13.

Расположение подшипников определяет положение ходового винта. Перекос ходового винта, т. е. его непараллельность станине в вертикальной или горизонтальной плоскости, может вызвать дополнительные напряжения из-за изгиба при перемещении каретки. Из-за этого может повредиться ходовой винт и снизиться точность станка:

Перекос ходового винта, т. е. его непараллельность станине в вертикальной или горизонтальной плоскости, может вызвать дополнительные напряжения из-за изгиба при перемещении каретки. Из-за этого может повредиться ходовой винт и снизиться точность станка:

Выравнивание подшипника ходового винта с разрезной гайкой в обеих плоскостях также важно.

16.3.14.

Упорная поверхность и втулки ходового винта (или опорная втулка и упорная опора винта) должны располагаться точно под прямым углом к оси винта, в противном случае возникает циклическое поперечное движение, имеющее тот же характер, что и осевое скольжение в главном шпинделе. Таким образом, периодическая ошибка шага будет добавлена к любым истинным периодическим ошибкам шага винта.

Для проверки осевого проскальзывания в ходовом винте на конец ходового винта помещается шарик, а щуп циферблатного индикатора прижимается к шарику. Ходовой винт вращают и отмечают отклонение, если оно есть, в какую-либо сторону вниз (рис. 16.12).

Ходовой винт вращают и отмечают отклонение, если оно есть, в какую-либо сторону вниз (рис. 16.12).

Рис. 16.12

16.3.15.

Эти тесты состоят из фактической обработки некоторых заданий на станке. Работа выполняется при заданных условиях скорости резания, подачи и глубины резания. Затем образец измеряют по геометрии и чистоте поверхности, а результаты сравнивают со стандартами, предписанными производителем. Эти тесты предназначены для выявления комбинированного воздействия возможных ошибок в точности центровки и жесткости машины.

Различные работы, которые должны быть выполнены в соответствии с инструкциями M/s Hindustan Machine Tools, указаны ниже

.

(i) Рабочая точность станка цилиндрической токарной обработки (зажимной патрон). S’ должно быть как можно меньше.

Допустимая погрешность = 0,01 мм.