Станок токарно-револьверный 1341 – ЦЕЛИНГИДРОМАШ ТОО

Общие сведения, назначение, область применения

Станок токарно-револьверный универсальный 1341 с горизонтальной осью револьверной головки предназначен для обтачивания, растачивания, зенкерования, сверления, развертывания и нарезания внутренних и наружных резьб в условиях серийного производства. На нем можно обрабатывать детали как из пруткового материала в цанговом патроне, так и штучные заготовки в трехкулачковом патроне. Обработка деталей из прутка осуществляется в автоматическом цикле, а штучные заготовки в трехкулачковом патроне — в полуавтоматическом цикле.

Станок токарно-револьверный 1341Основные характеристики токарно-револьверного станка 1341

- Наибольший диаметр заготовки, обрабатываемой над станиной — Ø 400 мм;

- Наибольший диаметр точения заготовки над верхней частью суппорта — Ø 380 мм;

- Расстояние между центрами — нет;

- Число инструментов в револьверной головке — 16;

- Расстояние от торца шпинделя до револьверной головки — 32.

.630 мм;

.630 мм; - Наибольшая длина подачи прутка — 150 мм;

- Мощность электродвигателя привода шпинделя — 5,5 кВт;

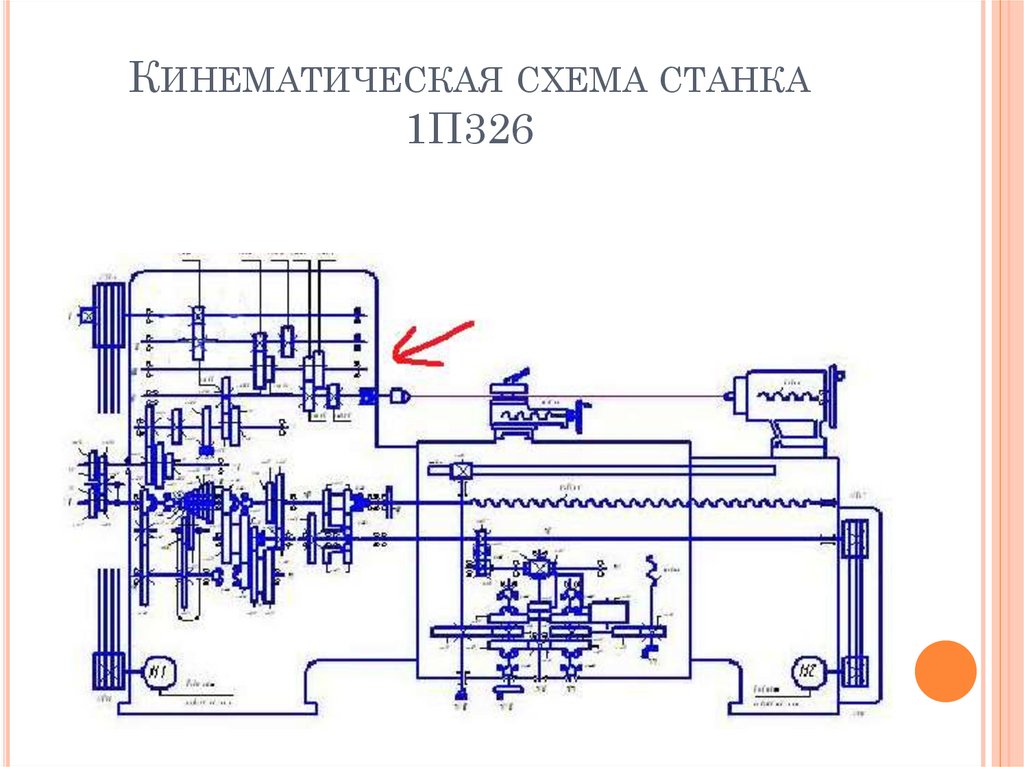

Шпиндель станка 1341 получает 8 скоростей вращения в прямом направлении (60..2000 об/мин) и 2 скорости в обратном направлении (100, 265) через переборные шестерни коробки скоростей. Для управления перебором служат 4 фрикционные муфты типа ЭМ-52, которые управляются автоматически кулачками командоаппарата или с пульта управления станка. Торможение шпинделя осуществляется одновременным включением электромагнитных муфт 1МС и 2МС. Реверсирование шинделя включается реверсированием электродвигателя.

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом:

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя — 6

- Стандартный диаметр токарного трехкулачкового патрона по ГОСТ 2675—80 — Ø 200 и Ø 250 мм, исполнение — тип 2 (под поворотную шайбу)

- Диаметр сквозного отверстия в шпинделе — Ø 62 мм;

- Наибольший диаметр обрабатываемого прутка в цанге — Ø 40 мм;

- Внутренний (инструментальный) конус шпинделя — Морзе 5;

- Пределы чисел прямых оборотов шпинделя в минуту (8 скоростей) — 60.

.2000 об/мин;

.2000 об/мин; - Пределы чисел обратных оборотов шпинделя в минуту (2 скорости) — 100, 265 об/мин;

- Торможение шпинделя двумя фрикционными муфтами.

Механизм коробки подач дает возможность получить 16 ступеней продольных подач (10 из которых повторяются) 01..1,6 мм/об и 16 ступеней поперечных (круговых) подач (11 из которых повторяются) 0,03..0,48 мм/об.

Для управления перебором коробки подач служат 2 фрикционные муфты типа ЭМ-32, которые управляются автоматически кулачками командоаппарата или с пульта управления станка.

Принцип работы токарно-револьверного станка 1341

Заготовка с помощью приспособления крепится в шпинделе и совершает вращательное движение B1 со скоростью резания vрез.

Инструменты, заранее установленные в соответствующих приспособлениях, крепятся в гнёздах револьверной головки и последовательно вступают в работу при поворотах (индексациях) револьверной головки, совершая движения продольной Фs1(П2) или поперечной Фs2 (В2) подачи в соответствии с технологическим процессом обработки детали.

Размеры детали в продольном или поперечном направлении получаются автоматически благодаря тому, что величина пути перемещения каждого инструмента ограничивается заранее настроенным на размер обработки соответствующим этому инструменту упору. Настройка режимов резания, при которых работает тот или иной инструмент, осуществляется также автоматически за счёт того, что кулачки, расположенные на барабане командоаппарата, соответствующие каждой позиции револьверной головки, воздействуют на электрические переключатели, которые управляют включением соответствующих частот вращения шпинделя и скоростей подачи (электрические переключатели включают соответствующие комбинации электромагнитных муфт в коробке скоростей и коробке подач для получения заданных частот вращения шпинделя и скоростей продольных или поперечных подач).

Если деталь обрабатывалась из штучной заготовки, то после полной обработки её снимают со станка вручную, устанавливают новую заготовку, и цикл обработки повторяется.

Если в качестве заготовки используется пруток, то после полной обработки деталь отрезают, револьверную головку поворачивают в начальную позицию (в гнезде револьверной головки установлен упор для заготовки) и перемещают револьверный суппорт к шпиндельной бабке до упора. На пульте управления станка переключателем включают механизм зажима и подачи прутка. Пруток автоматически подаётся до упора и зажимается. Далее цикл обработки повторяется.

Особенности конструкции токарно-револьверного станка 1341

Токарно-револьверный станок имеет 16-позиционную револьверную головку с горизонтальной осью вращения, параллельной оси шпинделя. Режущий инструмент при помощи специальных принадлежностей крепится в отверстиях револьверной головки.

Необходимые для каждого перехода числа оборотов шпинделя и величин подач устанавливаются автоматически легко переналаживаемым

Вал револьверной головки и жестко сидящий на нем барабан командоаппарата имеют одинаковое число позиций. На каждой позиции барабана установлены два кулачка, управляющие электромагнитными муфтами: один — коробки скоростей, другой — коробки подач.

Коробка скоростей имеет четыре многодисковые электромагнитные муфты типа ЭТМ-122, при помощи которых включается одно из четырех чисел оборотов шпинделя, в каждой из двух позиций. Коробка подач имеет две электромагнитные муфты типа ЭТМ-092, две обгонные муфты и двухвенцовый передвижной зубчатый блок, который обеспечивает получение двух диапазонов подач с четырьмя автоматически переключаемыми подачами в каждом из двух диапазонов. Для включения круговой подачи револьверной головки установлена одна электромагнитная муфта типа ЭГМ-092.

Зажим и подача прутка в цанге, а также зажим штучных заготовок в трехкулачковом патроне производится автоматически гидравлическим механизмом с электрическим управлением. Наибольшее допускаемое колебание диаметра прутка, зажимаемого в цанге, ± 2 мм, а наибольшее колебание штучных заготовок, зажимаемых в патроне, ±3 мм. Управление механизмами однорукояточное. По окончании разжима автоматически начинается подача прутка. Весь цикл зажима, подачи и разжима длится 2—3 сек.

Управление механизмами однорукояточное. По окончании разжима автоматически начинается подача прутка. Весь цикл зажима, подачи и разжима длится 2—3 сек.

Станок имеет автоматическое выключение продольной подачи по жесткому упору, что обеспечивает высокую точность обработки по длине. Поперечная подача также ограничивается жестким упором.

Наличие револьверной головки с горизонтальной осью поворота позволяет использовать станок для расточки внутренних камер и наружной проточки за буртом инструментами, закрепленными в державках револьверной головки.

В отличие от большинства токарно-револьверных станков станок модели 1341 имеет следующие особенности, позволяющие использовать его более эффективно:

- командоаппарат, автоматически включающий при повороте револьверной головки в каждую следующую позицию установленную частоту вращения шпинделя и величину подачи суппорта;

- гидравлический механизм подачи и зажима прутка, позволяющий обрабатывать на станке не только холоднотянутые, но и горячекатаные прутки и штучные заготовки, изготовленные с меньшей точностью;

- копирную линейку для торцового и продольного копирования, позволяющую обрабатывать конические и фасонные поверхности заготовок;

- резьбонарезное устройство, предназначенное для нарезания по копиру наружных и внутренних резьб резцами или гребенками;

- стойки для поддержания трубы с прутком, устанавливаемыми с левого торца станка

Класс точности станка Н.

Для уточнения цены обращайтесь по телефону: +7 7172 21 25 37, Галина Алексеевна Карпунова

Токарное оборудование компании ООО “ПСК “Зелматик”

На этой странице представлены станки с помощью которых мы выполняем наши токарные работы.

Заказать расчет

Кликнув на модель конкретного станка в таблице ниже, Вы можете ознакомиться с фото и видео материалами, а также изучить технические характеристики.

| Название станка | Производитель | Модель |

|---|---|---|

| Станок токарный с чпу | DMTG | СКЕ6140Z |

| Станок токарный с чпу и станиной наклонного типа | Leadwell | Т-7 |

| Токарный чпу станок | Feeler | |

| Станок токарный с чпу | Arix | NCL 42A |

| Токарно-винторезный станок | КНР | CA6150 |

| Токарно-винторезный станок | Красный пролетарий | 16К20 |

| Горизонтальный токарный станок с чпу | Accuway | UT-300 |

| Станок токарно-винторезный | Ульяновский завод | ут 16 пм |

Наши работы

Токарный станок с ЧПУ CKE 6140Z

- Модель CKE 6140Z

- Панель приборов

- Патрон

- Револьверная головка

Характеристики DMTG CKE 6140Z

| Модель: СКЕ6140Z | Параметры |

|---|---|

| Диаметр обработки над станиной, мм | 400 |

| Ширина станины, мм | 300 |

| Расстояние между центрами, мм | 1000 |

| Диаметр обработки над суппортом, мм | 200 |

| Перемещение по X, мм | 225 |

| Перемещение по Z, мм | 870 |

| Размер патрона, мм | 200 |

| Конус шпинделя | M6 |

| Диаметр отверстия в шпинделе, мм | 52 |

| Диапазон скоростей шпинделя (частотник), об/мин | 75-2500 |

| Коробка переключения передач вращения шпинделя | 2-х ступенчатая |

| Общая мощность двигателя, кВт | 5,5 |

| Быстрые перемещения по осям x/z, мм | 4/5 |

| Точность установки инструмента, мм | 0,008 |

| Точность позиционирования по x/z, мм | 0,02 |

| Время смены инструмента, сек | 2 |

| Диаметр пиноли задней бабки, мм | 60 |

| Ход пиноли, мм | 130 |

| Конус задней бабки | M4 |

| Габариты станка, мм | 2550x1480x1520 |

| Масса станка, кг | 1700 |

Токарный станок с ЧПУ и станиной наклонного типа Leadwell T7

Your browser does not support the video tag.

- Револьверная головка

- Тиски

- Станок с ЧПУ Leadwell T7

Характеристики LEADWELL T7

| Модель: Т-7 | Параметры |

|---|---|

| Рабочий диапазон | |

| Максимальный диаметр вращения над станиной | 520 мм. |

| Максимальный диаметр точения | 350 мм. |

| Максимальная длина точения | 540 мм. |

| Максимальный диаметр прутковой заготовки | 65 мм. |

| Максимальный вес заготовки (с поджимом пинолью) | 175 кг. |

| Точность позиционирования по осям X, Z (на длине 300 мм) | ±0,005 мм. |

| Повторяемость позиционирования по осям X, Z | ±0,003 мм. |

| Рабочие перемещения и подачи | |

| Перемещение по оси Х | 175+25 мм. |

| Перемещение по оси Z | 600 мм. |

| Скорость быстрых перемещений по осям X/Z | 20000/24000 мм/мин. |

| Диапазон рабочих подач | 0,01ч500 мм/об. |

| Ручной режим перемещений с фиксированной подачей | 1260 мм/мин. |

| Главный шпиндель | |

| Диаметр зажимного гидравлического патрона | 254 мм. |

| Максимальная скорость вращения | 4500 об/мин. |

| Конец шпинделя (носок) | размер А2-6 |

| Мощность привода FANUC | 18,5 кВт. |

| Максимальный крутящий момент (при 335 об/мин) | 53,8 кг Чм. |

| Револьверная головка | |

| Количество инструментальных позиций | 12 шт. |

| Сечение держателя радиального инструмента | 25х25 мм. |

| Диаметр сечения осевого инструмента | 40 мм. |

| Время смены инструмента – один инструмент/180 град | 1/2 с. |

Токарный чпу станок Feeler FTC 20L

Your browser does not support the video tag.Характеристики FEELER FTC-20L

| Модель: FTC 20L | Параметры |

|---|---|

| Рабочая зона | |

| Максимальная длина обработки | 613 мм |

| Максимальный диаметр точения | 350 мм |

| Макс. диаметр устанавливаемой заготовки над станиной | 600 мм |

| Макс. диаметр устанавливаемой заготовки над суппортом | 400 мм |

| Перемещения и основные расстояния | |

| Перемещение по оси Х/Z | 175+25 / 650 мм |

| Шпиндель | |

| Максимальное число оборотов шпинделя | 4500 об/мин |

| Исполнение шпинделя | А2-6 |

| Диаметр отверстия шпинделя | 62 мм |

| Диаметр гидравлического патрона шпинделя | Ø200 (10″) |

| Диаметр отверстия тяговой трубы патрона шпинделя | 52 мм |

| Задняя бабка | |

| Диаметр пиноли задней бабки | 65 мм |

| Конус пиноли | МТ-4 |

| Привод пиноли | гидравлический |

| Тип задней бабки | ручная |

| Ход пиноли | 90 мм |

| Револьверная головка | |

| Количество инструментальных позиций | 10 шт. |

| Время индексации револьверной головки | 3 сек |

| Державка резца прямоугольного сечения | 25 мм |

| Диаметр державки инструмента | 40 мм |

Токарный обрабатывающий центр Arix NCL 42A

Your browser does not support the video tag.- Панель управления

- Токарный обрабатывающий центр Arix NCL 42A

Характеристики Arix NCL 42

| Модель: ncl 42 | Параметры |

|---|---|

| Диаметр обрабатываемого прутка | 42 мм. |

| Диаметр обработки над станиной | 150 мм. |

| Длина обработки | 220 мм. |

| Диаметр отверстия в шпинделе | 56 мм. |

| Конус шпинделя | А2-5 |

| Диапазон оборотов шпинделя | 40-6000 об/мин. |

| Мощность шпинделя | 3,75 кВт. |

| Перемещение по оси X | 380 мм. |

| Перемещение по оси Z | 220 мм. |

| Быстрое перемещение X/Z | 15 м/мин. |

| Мощность сервопривода по оси X/Z | 1 кВт. |

| Количество инструментов | 6 для наружной обработки + 4 для внутр. обработки |

| Размер державки для наружной обработки | 16 мм. |

| Размер державки для внутренней обработки | 20 мм. |

| Точность позиционирования | 0,005 мм. |

| Точность повторяемости | 0,003 мм. |

| Габариты | 2000х1500х1800 мм. |

| Масса | 3500 кг. |

Токарно-винторезный станок Красный пролетарий 16К20

Характеристики красный пролетарий 16К20

| Модель: 16К20 | Параметры |

|---|---|

| Диаметр обработки над станиной | 400 мм |

| Диаметр обработки над суппортом | 220 мм |

| Расстояние между центрам | 1500 мм |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Диаметр сквозного отверстия в шпинделе | 55 мм |

| Максимальная масса заготовки, закрепленной в патроне | 300 кг |

| Максимальная масса детали, закрепленной в центрах | 1300 кг |

| Число ступеней рабочих подач – продольных | 42 |

| Число ступеней рабочих подач – поперечных | 42 |

| Пределы рабочих подач – продольных | 0. 7 – 4,16 мм/об. 7 – 4,16 мм/об. |

| Пределы рабочих подач – поперечных | 0,035-2,08 мм/об. |

| Наибольший крутящий моменткНм | 2 кНм |

| Наибольшее перемещение пиноли | 200 мм |

| Поперечное смещение корпуса | ±15 мм |

| Наибольшее сечение резца | 25 мм |

| Мощность электродвигателя главного привода | 10 кВт |

Горизонтальный токарный станок с чпу Accuway UT-300

Your browser does not support the video tag.

- Револьверная головка

- Панель управления

- Табличка

Характеристики Accuway UT-300

| Модель: UT-300 | Параметры |

|---|---|

| ОСНОВНЫЕ РАЗМЕРЫ ОБРАБОТКИ | |

| Максимальный обрабатываемый диаметр | 450 мм. |

| Максимальная обрабатываемая длина | 610 мм. |

| Макс. Ø прутка | 75 мм. |

| ОСНОВНЫЕ РАЗМЕРЫ ОБРАБОТКИ | |

| Максимальный устанавливаемый Ø до кожуха Z-оси | 612 мм. |

| Максимальный устанавливаемый Ø до кожуха X-оси | 388 мм. |

| Максимальный обрабатываемый Ø (основной шпиндель) | 450 мм. |

| Максимальный обрабатываемый Ø (противошпиндель) | 375 мм. |

| Максимальная длинна | 610 мм. |

| ОСНОВНОЙ ШПИНДЕЛЬ | |

| Фланец шпинделя | A2-8 |

| Внутренний Ø подшипника шпинделя | 140 мм. |

| Ø патрона | 12″ дюймов |

| Отверстие в шпинделе | 101 мм. |

| Частота вращения шпинделя | 3500 об/мин |

| Мощность шпинделя | 18,5 кВт |

| Ø прутка | 90 мм. |

| РЕВОЛЬВЕРНАЯ ГОЛОВКА | |

| Тип | BOT/VDI |

| Количество инструмента | 12 шт. |

| Сечение державки | 25х25 мм. |

| Сечение осевого инструмента | 40 мм. |

| Точность индексации СS шпинделя | 0,015 град. |

| Максимальная частота вращения инструмента | 5000 об/мин. |

| Мощность | 3,7 кВт. |

Станок токарно-винторезный повышенной точности ут 16 пм

- Упор

- Патрон

- Управление

- Станок токарно-винторезный ут 16 пм

| Модель: УТ 16 ПМ | Параметры |

|---|---|

| Класс точности по ГОСТ 8-82 | П |

| Наибольший диаметр заготовки обрабатываемой над станиной | 320 мм |

| Наибольший диаметр заготовки обрабатываемой над суппортом | 170 мм |

| Наибольшая длина устанавливаемой детали РМЦ | 710 мм |

| Наибольшее расстояние от оси центров до кромки резцедержателя | 175 мм |

| Расстояние от оси шпинделя до направляющих станины (высота центров) | 175 мм |

Оставить заявку и проконсультироваться по интересующим вопросам вы можете:

- Позвонив по телефону: 8 (495) 763 44 09

- написав на почту: info@zelmatik.

ru

ru - Через форму: обратной связи

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||

.630 мм;

.630 мм; .2000 об/мин;

.2000 об/мин; ru

ru co.uk

co.uk

на носике шпинделя

на носике шпинделя  Чтобы натянуть и ослабить ремень, чтобы обеспечить изменение скорости, платформа двигателя и промежуточный промежуточный вал были соединены вместе вертикальным стержнем, разделенным на верхнюю и нижнюю секции с резьбой на каждой, чтобы ремни можно было натягивать по отдельности, в то время как рабочий рычаг находился в нажатом состоянии. соединенный с точкой поворота между двумя частями, что позволяло ослабить всю систему всего одним движением.

Чтобы натянуть и ослабить ремень, чтобы обеспечить изменение скорости, платформа двигателя и промежуточный промежуточный вал были соединены вместе вертикальным стержнем, разделенным на верхнюю и нижнюю секции с резьбой на каждой, чтобы ремни можно было натягивать по отдельности, в то время как рабочий рычаг находился в нажатом состоянии. соединенный с точкой поворота между двумя частями, что позволяло ослабить всю систему всего одним движением.  Затворная опора имела 7 дюймов продольного хода, 5 дюймов в поперечнике и могла иметь различные характеристики либо с полностью винтовой, либо со всей рычажной подачей, либо с продольной подачей, управляемой ручкой шпиля, с комбинацией винтовой и рычажной подачи. движение. При оснащении винтовой подачей микрометрические циферблаты имели нониусные шкалы, которые позволяли выполнять настройку с точностью до 0,002 дюйма. И поперечные, и верхние направляющие имели красиво изготовленные и регулируемые 4-позиционные барабанные упоры, каждый из которых поворачивался в требуемое положение. Поворотная стойка для инструментов была установлена в стандартной комплектации, ее механизм продуманно спроектирован так, чтобы можно было работать одной рукой – поворот ручки на четверть поворачивает следующий инструмент в нужное положение и блокирует блок. она не поднималась, чтобы избежать попадания стружки и грязи.В составе обычного оборудования было установлено механическое копировальное устройство, которое состояло из необходимого шаблона, прикрепленного тремя винтами к планке, выступавшей из задней части передней грани передней бабки.

Затворная опора имела 7 дюймов продольного хода, 5 дюймов в поперечнике и могла иметь различные характеристики либо с полностью винтовой, либо со всей рычажной подачей, либо с продольной подачей, управляемой ручкой шпиля, с комбинацией винтовой и рычажной подачи. движение. При оснащении винтовой подачей микрометрические циферблаты имели нониусные шкалы, которые позволяли выполнять настройку с точностью до 0,002 дюйма. И поперечные, и верхние направляющие имели красиво изготовленные и регулируемые 4-позиционные барабанные упоры, каждый из которых поворачивался в требуемое положение. Поворотная стойка для инструментов была установлена в стандартной комплектации, ее механизм продуманно спроектирован так, чтобы можно было работать одной рукой – поворот ручки на четверть поворачивает следующий инструмент в нужное положение и блокирует блок. она не поднималась, чтобы избежать попадания стружки и грязи.В составе обычного оборудования было установлено механическое копировальное устройство, которое состояло из необходимого шаблона, прикрепленного тремя винтами к планке, выступавшей из задней части передней грани передней бабки. , и направляющий стержень, прикрепленный к задней части поперечного салазка.0121 Было указано несколько аксессуаров, включая блок подачи прутка в положении 30 : 0 с : 0 д; 3-х кулачковый патрон; оборудование СОЖ на 41 : 8с : 6д; скользящая опора с только поперечным ходом, но с приводом как от винтовой, так и от рычажной подачи – в положении 40 : 0 с : 0 d; набор круглых цанг от 5 до 30 мм в масштабе 2 : 15 ; 0 с каждый; цанги для квадратного материала 3 : 16 : 3d каждая и цанги для шестигранного материала 5 : 0s : 0d каждая; метчик Pafix 27 : 18s : 0d; Матрица Pafix 28 : 11s : 0d и расточные головки Jacobs 4 : 8s : 0d каждая.

, и направляющий стержень, прикрепленный к задней части поперечного салазка.0121 Было указано несколько аксессуаров, включая блок подачи прутка в положении 30 : 0 с : 0 д; 3-х кулачковый патрон; оборудование СОЖ на 41 : 8с : 6д; скользящая опора с только поперечным ходом, но с приводом как от винтовой, так и от рычажной подачи – в положении 40 : 0 с : 0 d; набор круглых цанг от 5 до 30 мм в масштабе 2 : 15 ; 0 с каждый; цанги для квадратного материала 3 : 16 : 3d каждая и цанги для шестигранного материала 5 : 0s : 0d каждая; метчик Pafix 27 : 18s : 0d; Матрица Pafix 28 : 11s : 0d и расточные головки Jacobs 4 : 8s : 0d каждая.  стоимости его можно модифицировать для установки 3-х кулачкового патрона

стоимости его можно модифицировать для установки 3-х кулачкового патрона  Последняя компоновка позволяла оператору переходить от самой высокой к самой низкой скорости одним движением, что значительно экономило время при токарной обработке деталей малого диаметра, которые затем должны были нарезать резьбу. Электрические органы управления были, конечно же, встроенными с переключателем нейтрали, прямого и заднего хода, установленным по центру на передней поверхности передней бабки. Чтобы ослабить ремень и обеспечить возможность изменения скорости, как платформа двигателя, так и промежуточный промежуточный вал были соединены вместе вертикальным стержнем, разделенным на верхнюю и нижнюю секции с резьбой на каждой, чтобы ремни можно было натягивать по отдельности – рабочий рычаг был соединен с точка опоры между двумя частями.

Последняя компоновка позволяла оператору переходить от самой высокой к самой низкой скорости одним движением, что значительно экономило время при токарной обработке деталей малого диаметра, которые затем должны были нарезать резьбу. Электрические органы управления были, конечно же, встроенными с переключателем нейтрали, прямого и заднего хода, установленным по центру на передней поверхности передней бабки. Чтобы ослабить ремень и обеспечить возможность изменения скорости, как платформа двигателя, так и промежуточный промежуточный вал были соединены вместе вертикальным стержнем, разделенным на верхнюю и нижнюю секции с резьбой на каждой, чтобы ремни можно было натягивать по отдельности – рабочий рычаг был соединен с точка опоры между двумя частями.  Управляющий стержень можно было регулировать в осевом направлении и, когда он не используется, его можно было легко снять. Шаблон крепился к пилотному стержню тремя винтами.

Управляющий стержень можно было регулировать в осевом направлении и, когда он не используется, его можно было легко снять. Шаблон крепился к пилотному стержню тремя винтами.  стоимости его можно было модифицировать для установки 3-х кулачкового патрона.0121

стоимости его можно было модифицировать для установки 3-х кулачкового патрона.0121 Если это требовалось для обычной работы между центрами, шпиндель можно было заблокировать.

Если это требовалось для обычной работы между центрами, шпиндель можно было заблокировать.  В качестве дополнительной доработки, при повороте резцедержателя он не приподнимался, что позволило избежать попадания стружки и грязи..

В качестве дополнительной доработки, при повороте резцедержателя он не приподнимался, что позволило избежать попадания стружки и грязи..  Затворная опора имела 7 дюймов продольного хода, 5 дюймов в поперечнике и могла иметь различные характеристики либо с полностью винтовой, либо со всей рычажной подачей, либо с продольной подачей, управляемой ручкой шпиля, с комбинированным винтовым и рычажным поперечным движением. .

Затворная опора имела 7 дюймов продольного хода, 5 дюймов в поперечнике и могла иметь различные характеристики либо с полностью винтовой, либо со всей рычажной подачей, либо с продольной подачей, управляемой ручкой шпиля, с комбинированным винтовым и рычажным поперечным движением. .

lathe.com/models.htm особенно полезен при проверке спецификации конкретной модели Logan. 9Токарные станки Logan 0121 были доступны в версиях 9 дюймов, 10 дюймов, 11 дюймов, 12 дюймов и 14 дюймов (с более поздним 15-дюймовым автоматическим револьверным токарным станком Electri-matic и центральным токарным станком Powermatic). Что ж). С 1940 по 1971 год компания произвела, согласно их записям, около 90 000 токарных станков, проданных под названиями «Логан» и «Уордс», в том числе стандартные типы «Двигатель» (с редуктором и резьбонарезные), а также ряд револьверных и ручных винтов. моделей вместе с рядом полезных аксессуаров.

lathe.com/models.htm особенно полезен при проверке спецификации конкретной модели Logan. 9Токарные станки Logan 0121 были доступны в версиях 9 дюймов, 10 дюймов, 11 дюймов, 12 дюймов и 14 дюймов (с более поздним 15-дюймовым автоматическим револьверным токарным станком Electri-matic и центральным токарным станком Powermatic). Что ж). С 1940 по 1971 год компания произвела, согласно их записям, около 90 000 токарных станков, проданных под названиями «Логан» и «Уордс», в том числе стандартные типы «Двигатель» (с редуктором и резьбонарезные), а также ряд револьверных и ручных винтов. моделей вместе с рядом полезных аксессуаров.