Конусная линейка для токарного станка принцип работы

admin 5 февраля, 2019 Металл, Статьи

Компания «Апекс-М» оказывает высококачественные услуги токарной обработки металлов и деталей различной сложности. Все виды работ выполняются на специальном токарном станке, подходящем по типу материала, и сопровождаются компьютерными программами. А это является гарантией того, что даже в мелких деталях отсутствует брак. Уникальная особенность нашего предприятия – срочное выполнение токарных работ по индивидуальному заказу.

Мы изготавливаем различные по размеру, форме и структуре детали, вплоть до самых сложных комплектующих. Популярной услугой на нашей фирме является проточка тормозных дисков на инновационном оборудовании.

Напишите нам

и пришлите фото для оценки ремонта

нажмите на иконку

Частные токарные работы по металлу в Москве на заказ, а так же токарные работы по обработке изделий из капролона, меди, аллюминия и нержавеющей стали путем токарной обработки металла на токарных станках – основное направление деятельности Apex M.

Предприятие изготавливает детали в соответствии с нормативами ГОСТ на токарные работы. Заказы могут быть выполнены по чертежам заказчика или по образцу детали Клиента. При отсутствии чертежей или образцов имеется возможность разработки чертежей на основании технического задания Клиента. Изготавливаемые изделия могут быть из различных типов сталей и сплавов, а так же меди, капролона и дюрали.

Токарные работы по металлу – это порцесс механической обработки вращающихся поверностей. Поверхности могут быть как внутренними, так и внешними. По форме различют цилиндрические и конические поверхности. По типу мехобработки токарные работы делятся на следующие виды – торцевание, прорезание и проточка канавок, нарезание наружных и внутренних резьб, снятие фасок, отрезание заготовки, снятие фасок, точение и др.

Конусная линейка для токарного станка принцип работы. Так же существуют вспомогательные движения, которые не не относятся к процессу резания нарпямую, но обеспечивают закрепление и транспортирование заготовки на станке, его включение и изменение скорости вращения заготовки или скорости поступательного движения резца и т.д.

Конусная линейка для токарного станка принцип работы. Так же существуют вспомогательные движения, которые не не относятся к процессу резания нарпямую, но обеспечивают закрепление и транспортирование заготовки на станке, его включение и изменение скорости вращения заготовки или скорости поступательного движения резца и т.д.работа на токарном станке

токарь часовщик услуги

Токарные работы в Москве. Конусная линейка для токарного станка принцип работы

Апекс М работает с единичными и оптовыми заказами. Вы можете обратиться к нам, когда:

- понадобилась деталь которую невозможно приобрести, снята с производства к примеру

- срочно нужен специалист, способный аккуратно расточить цилиндры, отшлифовать тормозные колодки, восстановить слизанную резьбу. Работаем быстро и всегда укладываемся в сроки, оговоренные на этапе заключения договора на оказание услуг.

- необходима доработка детали

- если нужно изготовить нестандартное изделие

Цена натиповые токарные работы у нас фиксированная, нестандартные заказы считаем от выработки. Конусная линейка для токарного станка принцип работы. Штучны заказ не всегда обходится дороже, чем оптовый. В токарном деле громадное влияние на результат оказывает профессионализм токаря-фрезеровщика, который работает за станком. Время его работы стоит одинаково, независимо от объёма партии. Экономить на объёмах получается, когда возможно автоматизировать часть процессов.

Конусная линейка для токарного станка принцип работы. Штучны заказ не всегда обходится дороже, чем оптовый. В токарном деле громадное влияние на результат оказывает профессионализм токаря-фрезеровщика, который работает за станком. Время его работы стоит одинаково, независимо от объёма партии. Экономить на объёмах получается, когда возможно автоматизировать часть процессов.

токарные работы в зао москва

Конусная линейка – Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

| Обработка конической поверхности широким резцом. [31] |

Недостатком применения конусной линейки является необходимость отсоединять поперечные салазки суппорта от связанного с ними винта перед началом работы и снова соединять салазки с винтом по окончании работы. [32]

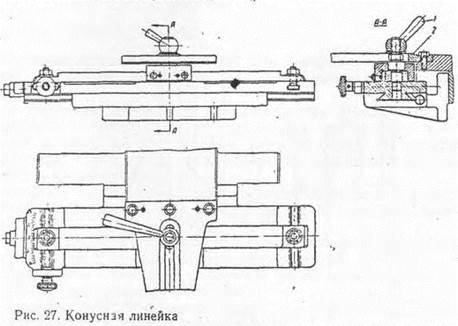

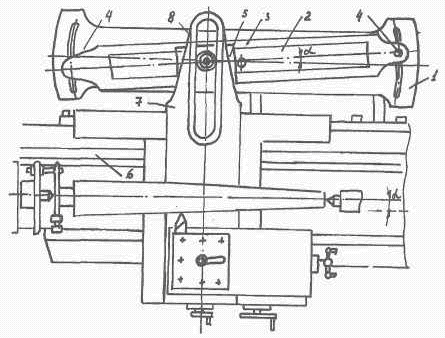

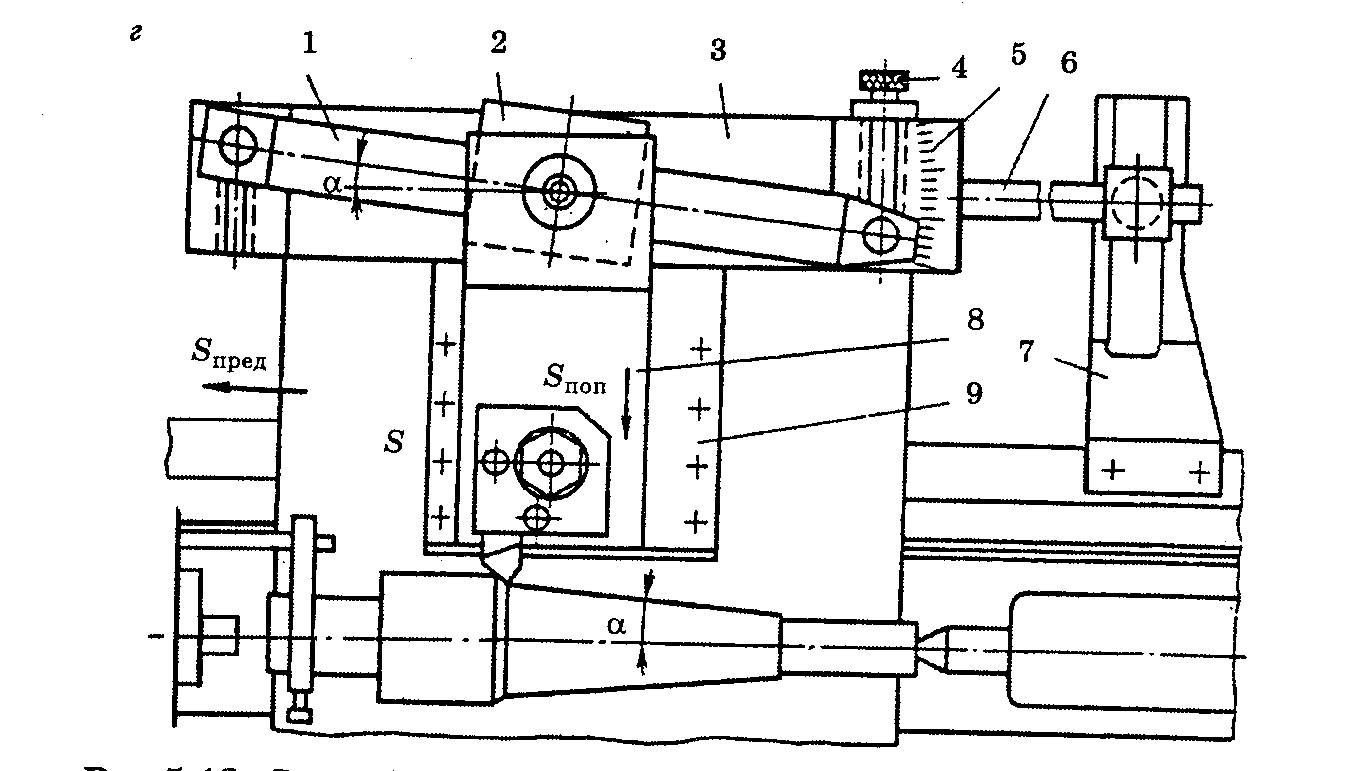

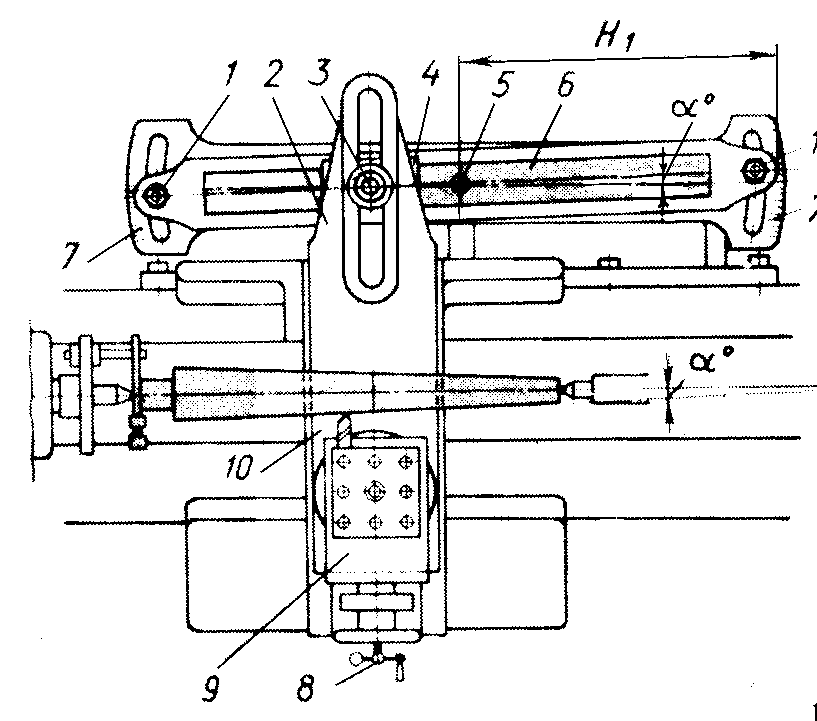

Корпус 3 конусной линейки закрепляют на кронштейнах на станине станка. На корпусе 3 имеется призматическая направляющая 2, которую по шкале устанавливают под углом к линии центров станка. По направляющей перемещается ползун 1, связанный через рычаг с кареткой поперечного суппорта 4 станка. При этом гайку ходового винта поперечной подачи отсоединяют от каретки суппорта. Коническую поверхность этим способом обтачивают с продольной подачей. Скорость продольной подачи складывается со скоростью поперечной подачи, получаемой кареткой поперечного суппорта от ползуна, скользящего по направляющей линейки. Сложение двух движений обеспечивает перемещение резца под углом к линии центров станка.

[33]

На корпусе 3 имеется призматическая направляющая 2, которую по шкале устанавливают под углом к линии центров станка. По направляющей перемещается ползун 1, связанный через рычаг с кареткой поперечного суппорта 4 станка. При этом гайку ходового винта поперечной подачи отсоединяют от каретки суппорта. Коническую поверхность этим способом обтачивают с продольной подачей. Скорость продольной подачи складывается со скоростью поперечной подачи, получаемой кареткой поперечного суппорта от ползуна, скользящего по направляющей линейки. Сложение двух движений обеспечивает перемещение резца под углом к линии центров станка.

[33]

Полуавтомат имеет конусную линейку для обработки конических поверхностей и нарезания конических резьб. [34]

При пользовании конусной линейкой легко переходить от обработки конической поверхности к цилиндрической. [35]

| Цанговое зажимное устройство. [36] |

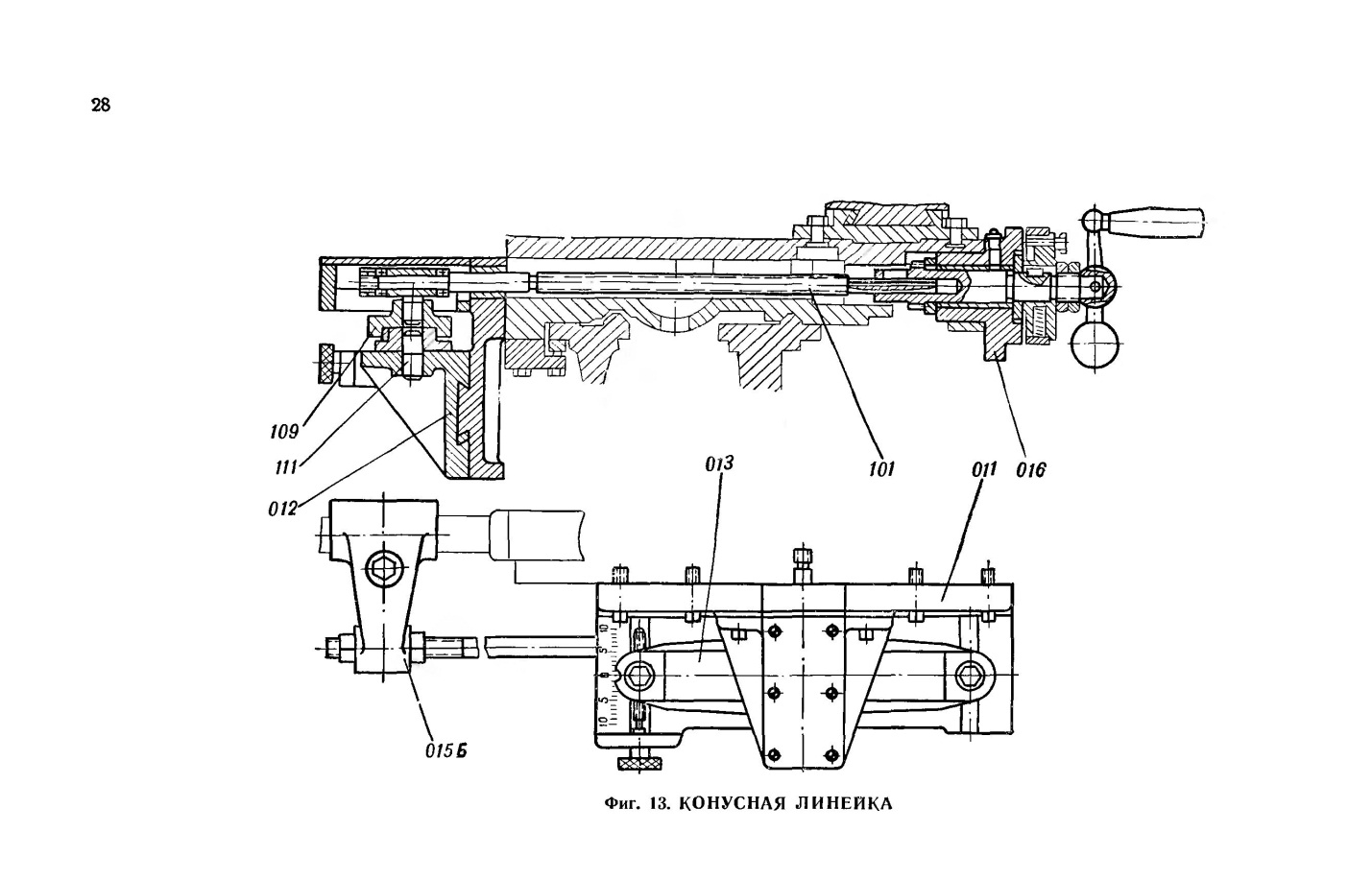

К станку прилагается конусная линейка ( рис. 22), с помощью которой можно производить обработку наружных и внутренних конусов и нарезание конической резьбы без смещения задней бабки.

[37]

22), с помощью которой можно производить обработку наружных и внутренних конусов и нарезание конической резьбы без смещения задней бабки.

[37]

На рис. 131 изображена конусная линейка, установленная на задней стенке станины в Т – образных пазах, по которым она может перемещаться вдоль станка. [38]

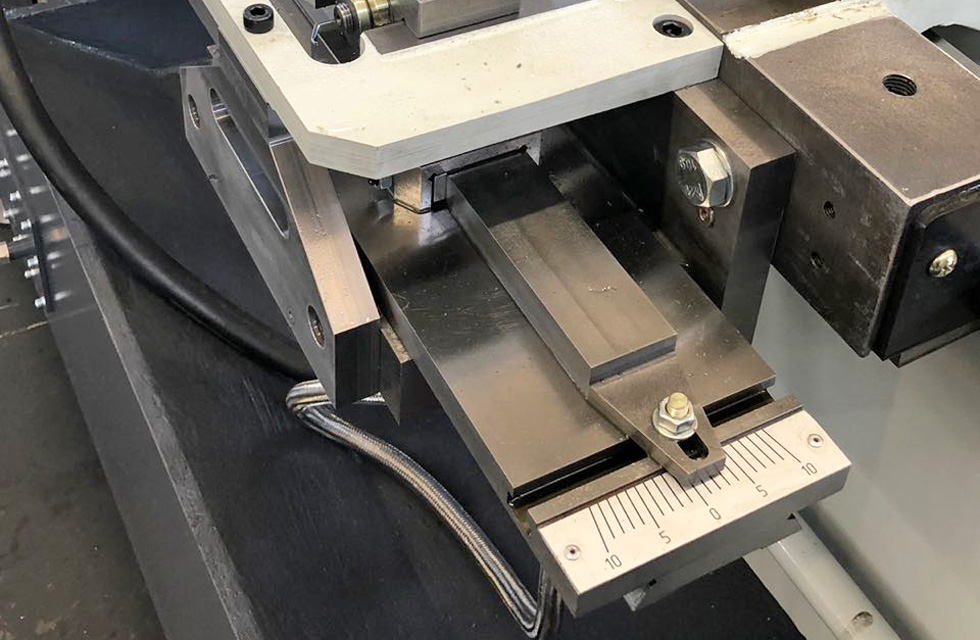

В каком месте крепится конусная линейка на токарном станке. [39]Обработка конусов с помощью конусной линейки отличается удобством и высокой производительностью. Недостатком метода является необходимость отсоединения салазок суппорта от винта поперечной подачи. [40]

Обработка конусов при помощи конусной линейки ограничивается наибольшим возможным углом ее поворота. [41]

| Способы регулирования зазоров в паре винт-гайка. [42] |

Для постановки на станках конусной линейки необходима замена винта и ряда других деталей, сопряженных с ним. [43]

[43]

| Конструкции винтов поперечной подачи.| Механизмы быстрого отвода резца с помощью эксцентрика. [44] |

При установке и снятии конусной линейки необходим частичный демонтаж поперечных салазок с заменой винта и других деталей. [45]

Страницы: 1 2 3 4

Токарный станок – Введение, Принцип работы, Детали, Эксплуатация, Спецификация – Educare . Он широко известен как мать всех других станков. Основной функцией токарного станка является удаление металла с заготовки для придания ему необходимой формы и размера. Заготовка надежно и жестко удерживается в патроне или между центрами токарного станка, а затем поворачивается против одноточечного режущего инструмента, который удаляет металл из заготовки в виде стружки. Под показан принцип работы токарного станка. Токарно-винторезный станок — это самый простой и простой вид токарного станка.

Он получил свое название от первых токарных станков, которые получали энергию от двигателей. Помимо простой токарной операции, описанной выше, на токарном станке можно выполнять и другие операции, такие как сверление, развертывание, растачивание, токарная обработка конусов, накатка, нарезание резьбы, шлифование и т. д. ПРИНЦИП РАБОТЫ СТАНКА

Он получил свое название от первых токарных станков, которые получали энергию от двигателей. Помимо простой токарной операции, описанной выше, на токарном станке можно выполнять и другие операции, такие как сверление, развертывание, растачивание, токарная обработка конусов, накатка, нарезание резьбы, шлифование и т. д. ПРИНЦИП РАБОТЫ СТАНКА ВИДЫ СТАНКА

Токарные станки производятся различных типов и размеров, от очень маленьких токарных станков, используемых для точных работ, до огромных токарных станков, используемых для токарной обработки больших стальных валов. Но принцип работы и функция всех типов токарных станков одинаковы. Различные типы токарных станков:

- Скоростной токарный станок

- Деревообработка

- Прядение

- Центрирование

- Полировка

- Центральный или моторный токарный станок

- Ременный привод

- Индивидуальный моторный привод

- Токарный станок с редуктором

- Настольный токарный станок

- Инструментальная комната Токарный станок

- Шпиндель и револьверная головка Токарный станок

- Токарный станок специального назначения

- Колесный токарный станок

- Щелевая станина токарный станок

- Дублирующий токарный станок

- Т-образный токарный станок

- Автоматический токарный станок

Некоторые из обычных токарных станков описаны ниже.

Скоростной токарный станок

Скоростной токарный станок Самый простой из всех типов токарных станков по конструкции и эксплуатации. Важными частями скоростного станка являются следующие:

- Станина

- Передняя бабка

- Задняя бабка и

- Стойка для инструментов, установленная на регулируемом салазках.

У него нет коробки подачи, ходового винта или каретки обычного типа. Инструмент установлен на регулируемом ползунке и подается в работу с помощью ручного управления. Скоростной токарный станок находит применение там, где сила резания наименьшая, например, при обработке дерева, прядении, центрировании, полировке, намотке, полировке и т. д. Этот токарный станок был назван так из-за очень высокой скорости шпинделя передней бабки.

Центральный токарный станок или токарный станок с двигателем

Термин «двигатель» ассоциируется с этим токарным станком из-за того, что в самые первые дни его разработки он приводился в движение паровой машиной. Этот токарный станок является важным членом семейства токарных станков и наиболее широко используется. Подобно скоростному токарному станку, токарно-винторезный станок состоит из всех основных частей, например станины, передней и задней бабки. Но его передняя бабка имеет гораздо более прочную конструкцию и содержит дополнительный механизм для привода шпинделя токарного станка на нескольких скоростях. Моторный токарный станок показан на рис. Под В отличие от скоростного станка моторный токарный станок может подавать режущий инструмент как в поперечном, так и в продольном направлении относительно оси станка с помощью каретки, подающего стержня и ходового винта. Токарные станки Centrel или токарные станки с двигателями классифицируются в зависимости от методов передачи мощности на станок. Мощность может передаваться с помощью ремня, электродвигателя или шестерен.

Этот токарный станок является важным членом семейства токарных станков и наиболее широко используется. Подобно скоростному токарному станку, токарно-винторезный станок состоит из всех основных частей, например станины, передней и задней бабки. Но его передняя бабка имеет гораздо более прочную конструкцию и содержит дополнительный механизм для привода шпинделя токарного станка на нескольких скоростях. Моторный токарный станок показан на рис. Под В отличие от скоростного станка моторный токарный станок может подавать режущий инструмент как в поперечном, так и в продольном направлении относительно оси станка с помощью каретки, подающего стержня и ходового винта. Токарные станки Centrel или токарные станки с двигателями классифицируются в зависимости от методов передачи мощности на станок. Мощность может передаваться с помощью ремня, электродвигателя или шестерен.

Настольный токарный станок

Это небольшой токарный станок, который обычно устанавливается на верстаке. Он имеет практически все детали моторного или скоростного станка и выполняет почти все операции. Используется для мелкой и точной работы.

Используется для мелкой и точной работы.

Токарный станок для инструментального цеха

Этот токарный станок по своим характеристикам похож на токарно-винторезный станок, но сконструирован гораздо точнее. Он имеет широкий диапазон скоростей вращения шпинделя от очень низкой до довольно высокой скорости до 2500 об/мин. Этот токарный станок в основном используется для точной обработки инструментов, штампов, калибров и при механической обработке, где требуется точность.

Токарный станок с ведущей и револьверной головкой

Развитие этих токарных станков является результатом технического прогресса токарного станка с двигателем, и они широко используются в массовом производстве. Отличительной особенностью этого типа токарного станка является то, что задняя бабка моторного токарного станка заменена шестигранной револьверной головкой, на лицевой стороне которой можно установить несколько инструментов и подавать их в работу в правильной последовательности. Благодаря такой компоновке на задании можно выполнять несколько различных видов операций без переналадки заготовок или инструментов, а также производить ряд одинаковых деталей за минимальное время.

Благодаря такой компоновке на задании можно выполнять несколько различных видов операций без переналадки заготовок или инструментов, а также производить ряд одинаковых деталей за минимальное время.

Токарные станки специального назначения

Эти токарные станки сконструированы для специальных целей и для работ, которые невозможно выполнить или удобно обработать на стандартном токарном станке. Колесный токарный станок предназначен для доводки шеек и обтачивания протектора колес вагонов и локомотивов. Токарный станок с зазором, в котором часть станины, прилегающая к передней бабке, является съемной, используется для обработки деталей очень большого диаметра. Т-образный токарный станок используется для обработки роторов реактивных двигателей. Станина этого станка имеет Т-образную форму. Дублирующий токарный станок предназначен для копирования формы плоского или круглого шаблона на работу.

Автоматические токарные станки

Эти токарные станки сконструированы таким образом, что все рабочие и вспомогательные движения в рамках всего производственного процесса выполняются автоматически. Это высокоскоростные токарные станки для тяжелых режимов массового производства с полностью автоматическим управлением.

Это высокоскоростные токарные станки для тяжелых режимов массового производства с полностью автоматическим управлением.

КОНСТРУКЦИЯ ТОКАРНОГО СТАНКА

Простой токарный станок состоит из станины из серого чугуна, на которой установлены передняя бабка, задняя бабка, каретка и другие компоненты токарного станка. На рис. Внизу показаны различные части токарного станка с двигателем или центрального токарного станка. Основные части токарного станка приведены в разделе 9.0009

- Станина

- Передняя бабка

- Задняя бабка

- Каретка

- Механизм подачи

- Механизм нарезки резьбы

Станина

Станина токарного станка – это основание, на котором все остальные части токарного станка смонтированы. Это массивная и жесткая цельная отливка, предназначенная для поддержки других активных частей токарного станка. На левом конце станины расположена передняя бабка токарного станка, а на правой стороне расположена задняя бабка. Каретка станка опирается на станину и скользит по ней. В верхней части кровати есть два набора направляющих — внутренние и внешние. Внутренние направляющие обеспечивают поверхности скольжения для задней бабки, а внешние направляющие – для каретки. Направляющие станины токарного станка могут быть плоскими и иметь форму перевернутой буквы V. Обычно для изготовления станины станка используется чугун, легированный никелем и хромом.

Каретка станка опирается на станину и скользит по ней. В верхней части кровати есть два набора направляющих — внутренние и внешние. Внутренние направляющие обеспечивают поверхности скольжения для задней бабки, а внешние направляющие – для каретки. Направляющие станины токарного станка могут быть плоскими и иметь форму перевернутой буквы V. Обычно для изготовления станины станка используется чугун, легированный никелем и хромом.

Передняя бабка

Основной функцией передней бабки является передача мощности к различным частям токарного станка. Он состоит из литой передней бабки, в которой размещаются все детали, включая зубчатую передачу. В нем регулируется главный шпиндель, который имеет подвижный центр, к которому можно прикрепить изделие. Он поддерживает работу и вращается вместе с работой, установленной на главном шпинделе передней бабки. Конусный шкив также присоединен к этому устройству, которое используется для получения различной скорости вращения шпинделя с помощью электродвигателя. Задняя передача используется для получения широкого диапазона более низких скоростей. Некоторые зубчатые колеса, называемые сменными колесами, используются для создания различных передаточных чисел, необходимых для нарезания резьбы.

Задняя передача используется для получения широкого диапазона более низких скоростей. Некоторые зубчатые колеса, называемые сменными колесами, используются для создания различных передаточных чисел, необходимых для нарезания резьбы.

Задняя бабка

На рис. ниже показана задняя бабка центрального токарного станка, который обычно используется в первую очередь для обеспечения внешней опоры и поддержки круговых токарных работ на центрах. Задняя бабка может быть легко установлена или отрегулирована для выравнивания или выравнивания по отношению к центру шпинделя и имеет центр, называемый мертвым центром, для поддержки одного конца заготовки. Как активная, так и мертвая центры имеют конические точки под углом 60°, чтобы соответствовать центральным отверстиям в круглой работе, а другой конец сужается, чтобы обеспечить хорошую установку в шпинделях. Центральная мертвая точка может быть установлена в шарикоподшипнике, чтобы он вращался вместе с работой, избегая трения работы с мертвой центральной частью, поскольку это важно для выполнения тяжелых работ.

Каретка

Каретка устанавливается на внешние направляющие станины станка и может перемещаться в направлении, параллельном оси шпинделя. Он состоит из важных частей, таких как фартук, поперечный салазок, седло, составная опора и резцедержатель. Нижняя часть каретки называется фартуком, в котором расположены шестерни, образующие фартук механизма регулировки направления подачи с помощью механизма сцепления и разрезной полугайки для автоматической подачи. Поперечные салазки в основном установлены на каретке, которая обычно перемещается под прямым углом к оси шпинделя. На поперечных салазках установлено седло, в котором регулируется составной упор, который может поворачиваться и фиксироваться под любым желаемым углом. Ползунок составного упора приводится в действие винтом, который вращается в гайке, закрепленной на седле.

Стойка инструмента является важной частью каретки, которая входит в Т-образный паз составной опоры и удерживает держатель инструмента на месте с помощью винта стойки инструмента. На рис. показано под резцедержателем центрального токарного станка.

На рис. показано под резцедержателем центрального токарного станка.

Механизм подачи

Механизм подачи представляет собой совокупность различных узлов, посредством которых движение шпинделя передней бабки передается каретке токарного станка. Следующие узлы играют роль в механизме подачи токарного станка –

- Концевая передача станины

- Редуктор подачи

- Ходовой винт и тяга подачи

- Механизм фартука

Зубчатое колесо в конце станины передает вращательное движение шпинделя шпиндельной бабки на подачу коробка передач. Через редуктор подачи движение далее передается либо на вал подачи, либо на ходовой винт, в зависимости от того, используется ли токарный станок для плоского точения или нарезания резьбы.

Редуктор подачи содержит шестерни различных размеров. Редуктор подачи позволяет изменять скорость подачи и соотношение между оборотами шпинделя передней бабки и движением каретки для нарезания резьбы путем изменения скорости вращения подающего стержня или ходового винта.

Фартук крепится к седлу. Он содержит шестерни и муфты для передачи движения от подающего стержня к каретке, а также полугайку, которая входит в зацепление с ходовым винтом при нарезании резьбы.

Механизм нарезания резьбы

Полугайка или разрезная гайка используется для нарезания резьбы на токарном станке. Он зацепляет или расцепляет каретку с ходовым винтом, так что вращение ходового винта используется для перемещения инструмента вдоль заготовки для нарезания резьбы. Направление, в котором движется каретка, зависит от положения рычага реверса подачи на передней бабке.

ПРИНАДЛЕЖНОСТИ И ПРИНАДЛЕЖНОСТИ ДЛЯ ТОКАРНОГО СТАНКА

Существует множество аксессуаров для токарных станков, предоставляемых производителем вместе с токарным станком, которые поддерживают токарные операции. К важным принадлежностям токарного станка относятся центры, захватные пластины и держатели, патроны, цанги, планшайбы, угловые пластины, оправки и упоры. Они используются либо для удержания и поддержки работы, либо для удержания инструмента. Навесное оборудование — это дополнительное оборудование, поставляемое производителем токарного станка вместе с токарным станком, которое можно использовать для выполнения определенных операций. Приспособление для токарного станка включает в себя упоры, шариковые токарные упоры, циферблаты для нарезки резьбы, фрезерное приспособление, шлифовальное приспособление, зубонарезное приспособление, приспособление для револьверной головки и приспособление для токарной обработки шатуна, а также приспособление для токарной обработки конуса.

Навесное оборудование — это дополнительное оборудование, поставляемое производителем токарного станка вместе с токарным станком, которое можно использовать для выполнения определенных операций. Приспособление для токарного станка включает в себя упоры, шариковые токарные упоры, циферблаты для нарезки резьбы, фрезерное приспособление, шлифовальное приспособление, зубонарезное приспособление, приспособление для револьверной головки и приспособление для токарной обработки шатуна, а также приспособление для токарной обработки конуса.

Центры токарных станков

Наиболее распространенный метод удержания работы на токарном станке — это между двумя центрами, обычно известными как подвижный центр (центр передней бабки) и мертвый центр (центр задней бабки). Они изготовлены из очень твердых материалов, чтобы противостоять деформации и износу, и используются для удержания и поддержки цилиндрических рабочих мест.

Переноски или поводок и захватные пластины

Они используются для перемещения изделия, когда оно удерживается между двумя центрами. Перевозчики или поводковые собаки прикрепляются к концу работы с помощью установочного винта. Использование токарной собачки для удерживания и поддержки работы показано на рис. Фиксирующие пластины привинчиваются или прикручиваются болтами к носовой части шпинделя передней бабки. Выступающий штифт из фиксирующей пластины или держателя входит в прорезь, предусмотренную в любом из них. Это обеспечивает положительный привод между шпинделем токарного станка и заготовкой.

Перевозчики или поводковые собаки прикрепляются к концу работы с помощью установочного винта. Использование токарной собачки для удерживания и поддержки работы показано на рис. Фиксирующие пластины привинчиваются или прикручиваются болтами к носовой части шпинделя передней бабки. Выступающий штифт из фиксирующей пластины или держателя входит в прорезь, предусмотренную в любом из них. Это обеспечивает положительный привод между шпинделем токарного станка и заготовкой.

Патроны

Патрон — одно из наиболее важных устройств для удержания и вращения заготовки на токарном станке. Он в основном прикреплен к шпинделю передней бабки токарного станка. Внутренняя резьба в патроне соответствует внешней резьбе на торце шпинделя. Короткие, цилиндрические, полые или неправильной формы предметы, которые не могут быть удобно установлены между центрами, легко и жестко удерживаются в патроне. Заготовки малой длины и большого диаметра или неправильной формы, которые не могут быть удобно установлены между центрами, быстро и жестко удерживаются в патроне. Существует несколько типов токарных патронов, например.

Существует несколько типов токарных патронов, например.

- Трехкулачковый или универсальный

- Четырехкулачковый независимый патрон

- Магнитный патрон

- Цанговый патрон

- Пневматический или гидравлический патрон

- Комбинированный патрон 900 17 Сверлильный патрон.

Планшайбы

Планшайбы используются для удержания деталей, которые невозможно удобно удерживать между центрами или патронами. На планшайбе имеются радиальные, гладкие и Т-образные пазы для крепления рабочих мест или заготовок с помощью болтов и зажимов. Планшайбы состоят из круглого диска с просверленными отверстиями и резьбой, соответствующей носовой части шпинделя токарного станка. Они крепко сложены и имеют сильные толстые ребра на спине. В них прорезаны прорези, поэтому для фиксации рабочих мест на планшайбе используются гайки, болты, зажимы и уголки. Они точно обработаны и отшлифованы.

Угловые пластины

Угловые пластины представляют собой чугунные пластины, две поверхности которых обработаны под прямым углом друг к другу. Отверстия и прорези предусмотрены на обеих сторонах, так что он может быть зажат на лицевой панели и может удерживать работу или заготовку на другой стороне с помощью болтов и зажимов. Пластины используются в сочетании с планшайбой, когда удерживающая поверхность изделия должна оставаться горизонтальной.

Отверстия и прорези предусмотрены на обеих сторонах, так что он может быть зажат на лицевой панели и может удерживать работу или заготовку на другой стороне с помощью болтов и зажимов. Пластины используются в сочетании с планшайбой, когда удерживающая поверхность изделия должна оставаться горизонтальной.

Оправки

Оправка — это устройство, используемое для удержания и вращения полой детали, которая предварительно была просверлена или просверлена. Работа вращается с помощью оправки, которая установлена между двумя центрами.

Он вращается с помощью собачки токарного станка и захватной пластины и приводит в движение работу за счет трения. Различные типы оправок используются в соответствии с конкретными требованиями. Это закаленный и отпущенный стальной стержень или стержень с центрами 60 °, так что его можно установить между центрами. Он удерживает и находит деталь от центрального отверстия. Оправка всегда вращается с помощью токарной собачки; он никогда не помещается в патрон для токарной обработки. Оправка, в отличие от оправки, является устройством для удержания работы, а не держателем режущего инструмента. Втулку можно торцевать и поворачивать, удерживая ее на оправке между центрами. Обычно используется для обработки полых деталей по всей длине

Оправка, в отличие от оправки, является устройством для удержания работы, а не держателем режущего инструмента. Втулку можно торцевать и поворачивать, удерживая ее на оправке между центрами. Обычно используется для обработки полых деталей по всей длине

Подставки

Подставка представляет собой устройство токарного станка, которое поддерживает длинную тонкую заготовку, когда она обтачивается между центрами или патроном, в некоторой промежуточной точке, чтобы предотвратить изгиб заготовки из-за собственного веса и вибрации, создаваемой из-за действующей на него силе резания. Два типа упоров, обычно используемых для поддержки длинной работы на токарном станке с двигателем, – это устойчивый или центральный упор и упор толкателя.

СПЕЦИФИКАЦИЯ СТАНКА

Размер станка обычно определяется следующими способами:

- Поворот или максимальный диаметр, который может вращаться над направляющими станины

- Максимальная длина изделия, которое может удерживаться между центрами передней и задней бабки

- Длина станины, которая может включать также длину передней бабки

- Максимальный диаметр стержень, который может проходить через шпиндель или собирать патрон токарного станка.

На рис. показаны элементы, определяющие характеристики токарного станка. Следующие данные также помогают определить общий токарный станок.

СПЕЦИФИКАЦИЯ СТАНКА- Максимальный размах над станиной

- Максимальный размах над станиной

- Высота центров над станиной

- Максимальное расстояние между центрами

- Длина станины

- Ширина станины 9001 7 Конус Морзе центра

- Диаметр отверстия сквозной шпиндель

- Диаметр планшайбы

- Размер резцедержателя

- Число скоростей вращения шпинделя

- Диаметр ходового винта и количество витков на см.

- Размер электродвигателя

- Диапазон шага метрической и дюймовой резьбы и т. д.

ОПЕРАЦИИ НА ТОкарном станке

Для выполнения различных операций механической обработки на токарном станке работа поддерживается и управляется одним из следующих методов.

- Работа удерживается и приводится в действие патроном, другой конец которого опирается на центр задней бабки.

- Задание удерживается между центрами и приводится в движение держателями и захватными пластинами.

- Работа выполняется на оправке, которая поддерживается между центрами и приводится в движение держателями и захватными пластинами.

- Работа удерживается и приводится в действие патроном, планшайбой или угловой пластиной.

Вышеупомянутые методы удержания работы можно разделить на две категории, а именно: работа, удерживаемая между центрами, и работа, удерживаемая патроном или любым другим приспособлением. Различные важные токарные операции изображены на рис. ( a ), ( b ) и ( c ). Операции, выполняемые на токарном станке, можно разделить на три основные категории

ОПЕРАЦИИ НА ТОкарном станке(a) Операции, которые могут выполняться на токарном станке либо путем удерживания заготовки между центрами, либо с помощью патрона:

| 1. | Прямое точение | 2. | Точение уступа |

3. | Точение конуса 903 00 | 4. | Снятие фаски |

| 5. | Эксцентриковое точение | 6. | Нарезка резьбы |

| 7. | Наплавка | 8. | Формовка |

| 9. | 9029 9 Опиловка10. | Полировка | |

| 11. | Канавка | 12. | Накатка |

| 13. | Прядение | 14. 90 300 | Намотка пружины |

(b) Операции, выполняемые с удерживанием изделия патроном планшайбы или уголка:

| 1. Подрезка | 2. Отрезка |

| 3. Нарезание внутренней резьбы | 4. Сверление | 903 07

| 5. Рассверливание | 6. Растачивание |

| 7. Зенкование | 8. Коническое растачивание |

9. Нарезание резьбы Нарезание резьбы |

(c) Операции, выполняемые с использованием специальных приспособлений для токарных станков:

1. Фрезерование 2. Шлифование

Ниже описаны некоторые важные операции, выполняемые на токарном станке.

КОНУСЫ И КОНИЧЕСКАЯ ТОЧКА

Конус определяется как равномерное увеличение или уменьшение диаметра детали, измеренное по ее длине. На токарном станке конусная токарная обработка означает получение конической поверхности путем постепенного уменьшения диаметра цилиндрической заготовки. Конусность в Британской системе выражается в конусности на фут или конусности на дюйм.

Конусность на дюйм = (D – d ) / l

Где

D = диаметр большого конца цилиндрической детали,

d = диаметр малого конец цилиндрическая работа, и

l = длина конусности цилиндрической детали, выраженная в дюймах,

Когда конусность выражается в конусности на фут, длина конусности l выражается в футах, но диаметры указаны в дюймах.

Конус обычно обтачивается на токарном станке путем подачи инструмента под углом к оси вращения заготовки. Угол, образуемый траекторией инструмента с осью заготовки, должен соответствовать половине угла конусности. Конус можно обтачивать любым из следующих способов:

- Поворачивая составную опору,

- Установив по центру задней бабки,

- С помощью инструмента с широким носом,

- С помощью приспособления для обточки конуса,

- Комбинируя продольную и поперечную подачу на специальном токарном станке и

- Используя токарный станок с числовым программным управлением

Некоторые из важных методов токарной обработки конуса обсуждаются ниже.

Токарная обработка конуса путем поворота составного упора

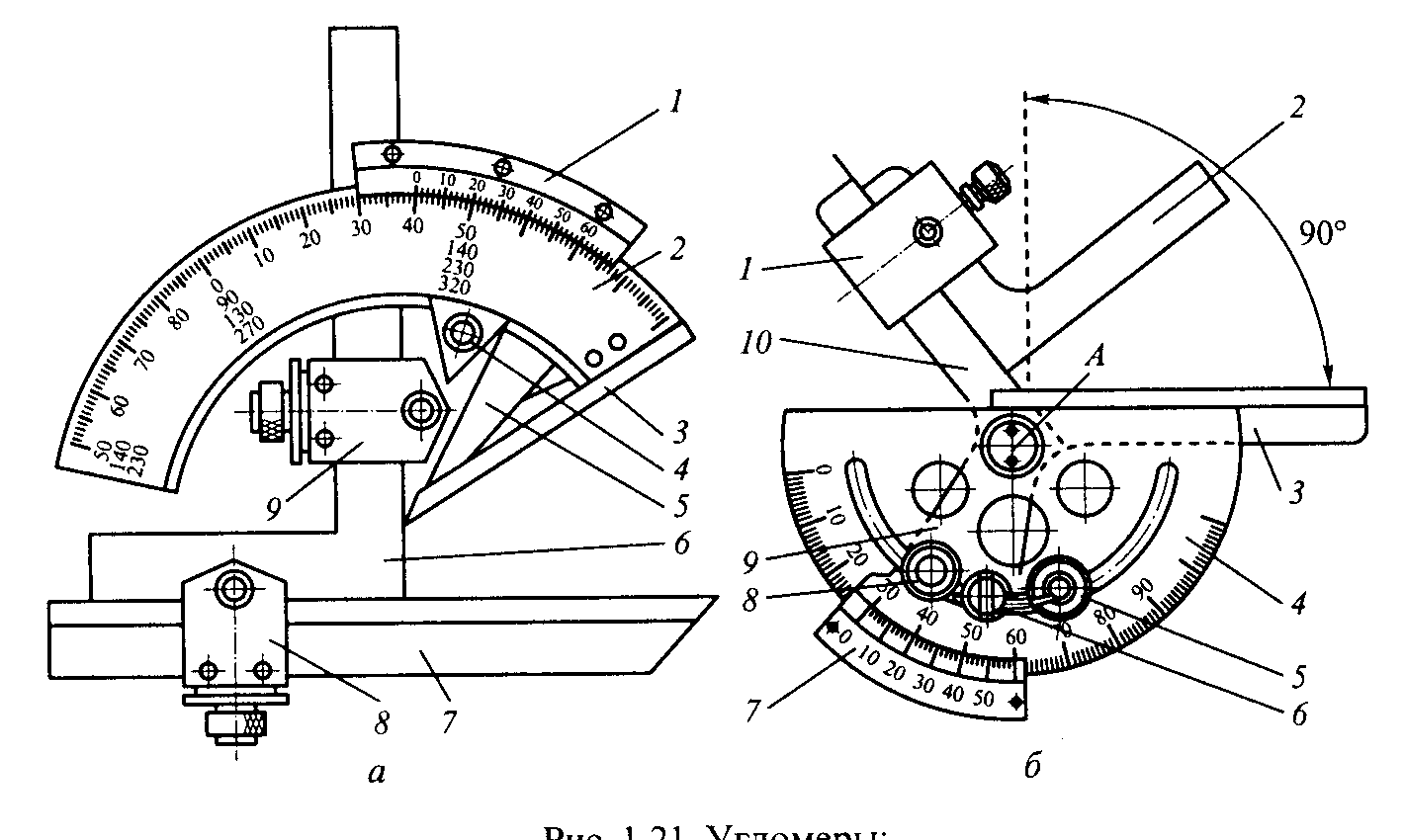

В этом методе используется принцип точения конуса путем вращения заготовки вокруг оси токарного станка и подачи инструмента под углом к оси вращения заготовки. Инструмент устанавливается на составной упор, прикрепленный к круглому основанию с градуированной шкалой. Составной упор можно легко повернуть или повернуть и зафиксировать под любым желаемым углом, как показано на рис. 21.9.(а). Как только составной упор будет установлен на желаемый угол половинного конуса, вращение составного винта скольжения вызовет подачу инструмента под этим углом и создаст соответствующий конус. Этот метод ограничен поворотом короткого, но крутого конуса из-за ограниченного движения поперечного суппорта. Составной упор можно поворачивать на 45° в обе стороны от оси токарного станка, что позволяет ему поворачиваться под крутым конусом. Движение одноточечного режущего инструмента в этом методе полностью контролируется вручную. Таким образом, он обеспечивает низкую производительность и плохое качество поверхности. Позиционирование или установка составного упора осуществляется путем поворота упора на половину угла конусности, если это уже известно. Если известны диаметр малого и большого конца и длина конуса, можно рассчитать половинный угол конуса. Полная установка для изготовления конуса путем набухания остатка компаунда представлена на рис.

Составной упор можно легко повернуть или повернуть и зафиксировать под любым желаемым углом, как показано на рис. 21.9.(а). Как только составной упор будет установлен на желаемый угол половинного конуса, вращение составного винта скольжения вызовет подачу инструмента под этим углом и создаст соответствующий конус. Этот метод ограничен поворотом короткого, но крутого конуса из-за ограниченного движения поперечного суппорта. Составной упор можно поворачивать на 45° в обе стороны от оси токарного станка, что позволяет ему поворачиваться под крутым конусом. Движение одноточечного режущего инструмента в этом методе полностью контролируется вручную. Таким образом, он обеспечивает низкую производительность и плохое качество поверхности. Позиционирование или установка составного упора осуществляется путем поворота упора на половину угла конусности, если это уже известно. Если известны диаметр малого и большого конца и длина конуса, можно рассчитать половинный угол конуса. Полная установка для изготовления конуса путем набухания остатка компаунда представлена на рис. 9.0009 ПОВОРАЧИВАНИЕ КОНУСА С ПОМОЩЬЮ ПОВОРОТНОГО СОЕДИНЕНИЯ RES T НАБОР ОСТАНОВКИ ДЛЯ ПОВОРОТНОГО СОЕДИНЕНИЯ

9.0009 ПОВОРАЧИВАНИЕ КОНУСА С ПОМОЩЬЮ ПОВОРОТНОГО СОЕДИНЕНИЯ RES T НАБОР ОСТАНОВКИ ДЛЯ ПОВОРОТНОГО СОЕДИНЕНИЯ

Метод крепления для поворота конуса

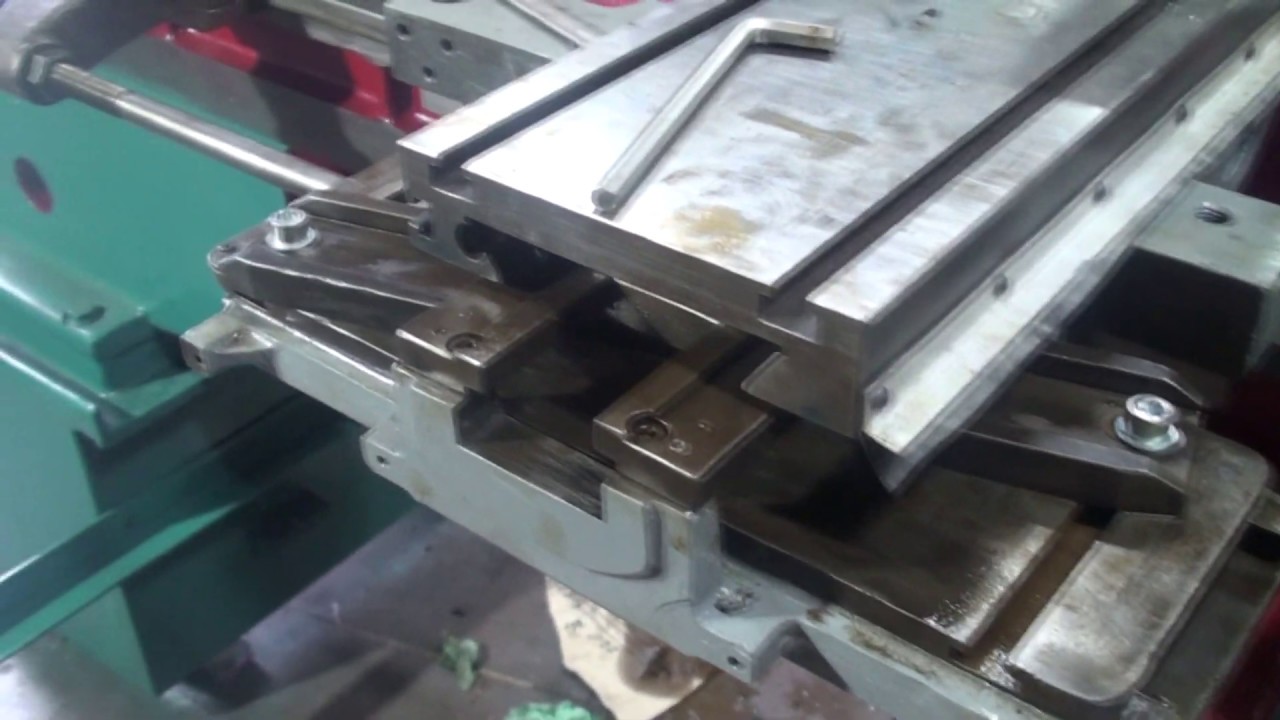

Этот метод обычно используется только для создания внешних конусов. В этом методе коническое токарное приспособление крепится болтами к задней части токарного станка, как показано на рис. Оно имеет направляющую штангу, которую можно установить под любым желаемым углом или конусностью. По мере того, как каретка перемещается по длине станины в сторону от стержня, инструмент перемещается внутрь и наружу в соответствии с настройкой стержня. Настройка конусности на стержне дублируется в задании или работе. Достоинством этого метода является то, что центры токарного станка остаются соосными

Точение конуса с установленной задней бабкой Метод

Этот метод в основном используется для точения малых конусов на более длинных работах и ограничивается только внешними конусами. В этом методе выставление задней бабки рассчитывается с помощью рис. путем ослабления гайки от ее центральной линии, равной значению, полученному по приведенной ниже формуле

путем ослабления гайки от ее центральной линии, равной значению, полученному по приведенной ниже формуле

Где, D = диаметр большого конца цилиндрической детали,

d = диаметр малого конца цилиндрическое задание и

l = длина конуса цилиндрического задания, все выражено в дюймах,

a = угол конуса

набор

= ((D – d )/2)) × (общая длина цилиндрической детали/длина конуса)

= l × sin ( a /2) × (общая длина цилиндрической (задание/длина конуса)

Метод опалубки

На рис. показан этот метод, в котором форма конуса используется для получения конусов. Он ограничен короткими внешними конусами. Кромка инструмента должна быть строго прямой для точной работы.

ОТ ИНСТРУМЕНТА КОНИЧЕСКАЯ ТОЧКАТокарная обработка конуса с двойной подачей

Токарная обработка конуса также может выполняться совмещением двух подач. На рис. 21.13 показано такое расположение конусной токарной обработки, которая является хорошим методом конусной токарной обработки. В некоторых токарных станках как продольная, так и поперечная подачи могут быть задействованы одновременно, заставляя инструмент следовать диагональной точке, которая является результатом величины двух подач. Направление результирующей подачи может быть изменено путем изменения скорости подачи с помощью переключающих шестерен, расположенных внутри фартука токарного станка.

На рис. 21.13 показано такое расположение конусной токарной обработки, которая является хорошим методом конусной токарной обработки. В некоторых токарных станках как продольная, так и поперечная подачи могут быть задействованы одновременно, заставляя инструмент следовать диагональной точке, которая является результатом величины двух подач. Направление результирующей подачи может быть изменено путем изменения скорости подачи с помощью переключающих шестерен, расположенных внутри фартука токарного станка.

НАРЕЗАНИЕ РЕЗЬБЫ

На рис. показана установка нарезания резьбы на токарном станке. Резьбу любого шага, формы и размера можно нарезать на токарном станке с помощью однолезвийного резца. Нарезание резьбы — это операция по созданию спиральной канавки на шпиндельной форме, такой как V, квадратная или силовая резьба, на цилиндрической поверхности. Работа удерживается между центрами или в патроне, а режущий инструмент удерживается на инструментальной стойке. Режущий инструмент должен пройти расстояние, равное шагу (в мм), когда заготовка совершает оборот. Определенное относительное вращательное и прямолинейное движение между заготовкой и режущим инструментом достигается путем блокировки или включения движения каретки с ходовым винтом и гайкой и фиксированием передаточного числа между шпинделем передней бабки и ходовым винтом. Чтобы нарезать или нарезать резьбу, режущий инструмент подводится к началу работы, и режущему инструменту придается небольшая глубина резания с помощью поперечного скольжения.

Режущий инструмент должен пройти расстояние, равное шагу (в мм), когда заготовка совершает оборот. Определенное относительное вращательное и прямолинейное движение между заготовкой и режущим инструментом достигается путем блокировки или включения движения каретки с ходовым винтом и гайкой и фиксированием передаточного числа между шпинделем передней бабки и ходовым винтом. Чтобы нарезать или нарезать резьбу, режущий инструмент подводится к началу работы, и режущему инструменту придается небольшая глубина резания с помощью поперечного скольжения.

СВЕРЛЕНИЕ НА СТАНОКЕ

Для изготовления отверстий на токарном станке задание удерживается в патроне или на планшайбе. Сверло удерживается в положении задней бабки и приближается к работе путем перемещения задней бабки по направляющим, при этом сверло подается против вращающейся заготовки, как показано на рис. Токарная работа может быть определена как скорость в метрах в минуту, с которой обрабатываемая поверхность проходит мимо режущего инструмента. Обработка с правильной скоростью резания очень важна для длительного срока службы инструмента и эффективной резки. Слишком низкая скорость резания снижает производительность и увеличивает производственные затраты, тогда как слишком высокая скорость резания приводит к перегреву инструмента и преждевременному выходу из строя режущей кромки инструмента. На скорость резания влияют следующие факторы:

Обработка с правильной скоростью резания очень важна для длительного срока службы инструмента и эффективной резки. Слишком низкая скорость резания снижает производительность и увеличивает производственные затраты, тогда как слишком высокая скорость резания приводит к перегреву инструмента и преждевременному выходу из строя режущей кромки инструмента. На скорость резания влияют следующие факторы:

- Тип обрабатываемого материала,

- Материал режущего инструмента,

- Форма режущего инструмента,

- Жесткость станка и обрабатываемой детали и

- Тип используемой смазочно-охлаждающей жидкости.

Расчет скорости резания Cs, в метрах в минуту Cs = ((22/7) × D × N)) /1000

Где

D — диаметр заготовки в мм.

N в об/мин

ПОДАЧА

Подача определяется как расстояние, на которое инструмент продвигается в заготовку за один оборот шпинделя передней бабки. Обычно это линейное движение за оборот шпинделя или задания. Во время токарной обработки на центральном токарном станке седло и стойка инструмента перемещаются вдоль станины станка с определенной подачей для резки по длине вращающейся заготовки.

Во время токарной обработки на центральном токарном станке седло и стойка инструмента перемещаются вдоль станины станка с определенной подачей для резки по длине вращающейся заготовки.

Вот так:

Нравится Загрузка…

СТУПЕНЧАТЫЙ ТОКАРНЫЙ И КОНУСНЫЙ ТОКАРНЫЙ НА СТАНКЕ

Реклама

Скачать для чтения офлайн 00923006Объявление

Объявление

Объявление

СТУПЕНЧАТОЕ И КОНИЧЕСКОЕ ТОЧЕНИЕ НА СТАНКЕ

- Опыт № 1

Цель:

СТУПЕНЧАТАЯ ТОЧКА И КОНУСНАЯ ТОЧКА НА ТОкарном станке

Для выполнения операций ступенчатого и конусного точения на заданной заготовке.

НЕОБХОДИМЫЙ МАТЕРИАЛ:

Стержень из мягкой стали диаметром 25 мм и длиной 100 мм.

НЕОБХОДИМЫЕ ИНСТРУМЕНТЫ:

Штангенциркули, стальная линейка, гаечный ключ, патронный гаечный ключ и H.S.S. одноточечный режущий инструмент.

СПЕЦИФИКАЦИЯ СТАНКА:

Длина кровати 1390 мм

Ширина кровати 200 мм

Высота центров 165 мм

Допуск между центрами 700 мм

Шаг ходового винта 4TPI

Мощность двигателя 1 л.

с.

ТЕОРИЯ:

Токарный станок удаляет нежелательный материал с вращающейся заготовки в виде

стружка с помощью инструмента, который перемещается по заготовке и может подаваться

глубоко в работе. Материал инструмента должен быть тверже, чем заготовка и

позже помогу надежно и жестко на машине. Инструмент может быть задан линейным

движения в любом направлении. Токарный станок используется в основном для изготовления цилиндрических

поверхности и плоские поверхности, расположенные под прямым углом к оси вращения. Он также может

производить конусы и сильфоны и т. д.

с.

ТЕОРИЯ:

Токарный станок удаляет нежелательный материал с вращающейся заготовки в виде

стружка с помощью инструмента, который перемещается по заготовке и может подаваться

глубоко в работе. Материал инструмента должен быть тверже, чем заготовка и

позже помогу надежно и жестко на машине. Инструмент может быть задан линейным

движения в любом направлении. Токарный станок используется в основном для изготовления цилиндрических

поверхности и плоские поверхности, расположенные под прямым углом к оси вращения. Он также может

производить конусы и сильфоны и т. д. - Токарный станок (показан на рис.) в основном состоит из станины для обеспечения опоры, передней бабки, поперечного борта

для перемещения инструмента на поперечной стороне установлена стойка инструмента. Шпиндель приводится в движение двигателем

через коробку передач, чтобы получить диапазон скоростей. Каретка движется по направляющим кровати

параллельно заготовке, а поперечные салазки обеспечивают поперечное движение.

- Процедура:

Заготовка фиксируется в 3-х кулачковом патроне с достаточным вылетом.

Отрегулируйте машину, чтобы выполнить задание на требуемой скорости резки.

Закрепите режущий инструмент в резцедержателе и выполните операцию центрирования так, чтобы

чтобы ось задания совпадала с осью токарного станка.

Задайте подачу и глубину резания режущему инструменту

Операция торцевания выполняется от центра работы наружу

или от окружности к центру.

Операция плоского точения выполняется до тех пор, пока диаметр заготовки

уменьшается до 23 мм.

Проверьте размеры с помощью штангенциркуля.

Затем делается снятие фаски на поверхности диаметром 23 мм.

Переверните заготовку в патроне, и операция торцевания выполняется для

Уменьшите длину заготовки до необходимых размеров.

Снова операция плоского точения выполняется до тех пор, пока диаметр заготовки не

Кусок уменьшен до 18 мм.

С помощью V-образного резца операция нарезания канавки выполняется в соответствии с

заданных размеров и обработайте канавку с помощью отрезного инструмента.

Поверните составной суппорт на требуемый угол и конусность поворота

работа путем вращения составного ползункового колеса.

Угол можно измерить по формуле

L2/dD/Тан

Наконец, проверьте размеры с помощью штангенциркуля.

Снова операция плоского точения выполняется до тех пор, пока диаметр заготовки не

Кусок уменьшен до 18 мм.

С помощью V-образного резца операция нарезания канавки выполняется в соответствии с

заданных размеров и обработайте канавку с помощью отрезного инструмента.

Поверните составной суппорт на требуемый угол и конусность поворота

работа путем вращения составного ползункового колеса.

Угол можно измерить по формуле

L2/dD/Тан

Наконец, проверьте размеры с помощью штангенциркуля. - МЕРЫ ПРЕДОСТОРОЖНОСТИ:

Заготовку следует жестко удерживать в патроне перед началом работы.

машина.

Инструмент должен быть правильно заточен, закреплен на нужной высоте и должным образом

обеспечены, и работа также должна быть надежно закреплена.

Перед работой на станке проверьте, надежно ли закреплены работа и инструмент.

закреплены в устройствах или нет.

Должны поддерживаться оптимальные условия обработки.

Нельзя допускать, чтобы стружка наматывалась на вращающуюся деталь и удалялась

как можно чаще

Правильно нанесите смазочно-охлаждающие жидкости на инструмент и заготовку.

с.

ТЕОРИЯ:

Токарный станок удаляет нежелательный материал с вращающейся заготовки в виде

стружка с помощью инструмента, который перемещается по заготовке и может подаваться

глубоко в работе. Материал инструмента должен быть тверже, чем заготовка и

позже помогу надежно и жестко на машине. Инструмент может быть задан линейным

движения в любом направлении. Токарный станок используется в основном для изготовления цилиндрических

поверхности и плоские поверхности, расположенные под прямым углом к оси вращения. Он также может

производить конусы и сильфоны и т. д.

с.

ТЕОРИЯ:

Токарный станок удаляет нежелательный материал с вращающейся заготовки в виде

стружка с помощью инструмента, который перемещается по заготовке и может подаваться

глубоко в работе. Материал инструмента должен быть тверже, чем заготовка и

позже помогу надежно и жестко на машине. Инструмент может быть задан линейным

движения в любом направлении. Токарный станок используется в основном для изготовления цилиндрических

поверхности и плоские поверхности, расположенные под прямым углом к оси вращения. Он также может

производить конусы и сильфоны и т. д.

Снова операция плоского точения выполняется до тех пор, пока диаметр заготовки не

Кусок уменьшен до 18 мм.

С помощью V-образного резца операция нарезания канавки выполняется в соответствии с

заданных размеров и обработайте канавку с помощью отрезного инструмента.

Поверните составной суппорт на требуемый угол и конусность поворота

работа путем вращения составного ползункового колеса.

Угол можно измерить по формуле

L2/dD/Тан

Наконец, проверьте размеры с помощью штангенциркуля.

Снова операция плоского точения выполняется до тех пор, пока диаметр заготовки не

Кусок уменьшен до 18 мм.

С помощью V-образного резца операция нарезания канавки выполняется в соответствии с

заданных размеров и обработайте канавку с помощью отрезного инструмента.

Поверните составной суппорт на требуемый угол и конусность поворота

работа путем вращения составного ползункового колеса.

Угол можно измерить по формуле

L2/dD/Тан

Наконец, проверьте размеры с помощью штангенциркуля.