Флюсы для пайки: паяльная паста канифоль

Чтобы получить при паянии прочные и плотные швы, спаиваемые места хорошо очищают. Кроме того, в процессе паяния устраняют ряд препятствий, мешающих хорошему сплавлению спаиваемых металлов. Металлы на воздухе, соединяясь с кислородом, окисляются. Слой окиси перед паянием удаляют.

Для удаления пленки окиси и предохранения металлов от окисления в процессе паяния применяют флюсы.

Наиболее распространенными флюсами являются соляная кислота, хлористый цинк, хлористый цинк-аммоний, бура, канифоль и некоторые другие. Канифоль применяется только при паянии мягкими припоями, остальные флюсы — при паянии как мягкими, так и твердыми припоями.

Соляная кислота употребляется при паянии мягкими и твердыми припоями. Для паяния ее разбавляют водой, пока она не перестанет дымиться.

При разбавлении соляной кислоты водой кислоту осторожно вливают в воду, но не наоборот. Во избежание ожогов на руки надевают перчатки, глаза защищают очками.

Обычно при паянии употребляют травленую соляную кислоту. Травление заключается в растворении в кислоте кусочков цинка.

Паяльная паста изготовляется из хлористого цинка или хлористого аммония и крахмала. Для приготовления паяльной пасты крахмал растворяют в воде, после чего раствор кипятят до тех пор, пока не получится клейстер. Крахмальный клейстер в холодном виде прибавляют к раствору хлористого цинка или хлористого аммония, перемешивая до тех пор, пока не получится слегка липкая жидкость. При паянии паяльную пасту наносят на спаиваемые поверхности ровным слоем.

Применение паяльной пасты устраняет необходимость предварительной и тщательной подготовки спаиваемых поверхностей изделий. При паянии с паяльными пастами спаиваемые поверхности подгоняют друг к другу, затем на поверхности накладывают ровный слой паяльной пасты и наносят припой.

При паянии мягкими припоями для обезжиривания поверхностей применяют хлористый аммоний. При соприкосновении хлористого аммония с паяльником выделяются ядовитые белые пары, поэтому для очистки рабочей части паяльника применяют смесь из 0,5 л воды, 100 г хлористого аммония и небольшого количества хлористого цинка.

Бура представляет собой легко растворимую в воде соль. При нагреве бура теряет кристаллическое строение и превращается в стекловидную массу. Бура продается в кристаллах и в порошке. Кристаллическая бура в свежем состоянии прозрачная, но, соприкасаясь с воздухом, быстро покрывается белым порошкообразным налетом.

Бура применяется при паянии твердыми припоями изделий из латуни, меди, серебра и других тугоплавких металлов. При паянии места спайки деталей посыпают порошкообразной бурой или смазывают бурой, смешанной с водой до тестообразного состояния. Для лучшей смачиваемости лучше всего буру применять в растворенном виде, но ее употребляют и в порошкообразном состоянии. Кристаллическую буру не рекомендуется употреблять при паянии, так как при расплавлении из нее выделяется кристаллизационная вода, брызги которой при вспучивании разлетаются по сторонам, вследствие чего, во-первых, поверхности спаиваемого металла обнажаются и окисляются, и, во-вторых, горячие брызги могут обжечь медника и окружающих. В целях безопасности из буры предварительно удаляют кристаллизационную воду. После пережигания получившуюся массу толкут в фарфоровой ступке и в виде порошка употребляют при паянии. Полученный мелкий порошок хранят в стеклянной банке с притертой пробкой, чтобы предохранить его от действия влаги.

Для лучшей смачиваемости лучше всего буру применять в растворенном виде, но ее употребляют и в порошкообразном состоянии. Кристаллическую буру не рекомендуется употреблять при паянии, так как при расплавлении из нее выделяется кристаллизационная вода, брызги которой при вспучивании разлетаются по сторонам, вследствие чего, во-первых, поверхности спаиваемого металла обнажаются и окисляются, и, во-вторых, горячие брызги могут обжечь медника и окружающих. В целях безопасности из буры предварительно удаляют кристаллизационную воду. После пережигания получившуюся массу толкут в фарфоровой ступке и в виде порошка употребляют при паянии. Полученный мелкий порошок хранят в стеклянной банке с притертой пробкой, чтобы предохранить его от действия влаги.

Бура плавится при температуре 700—741° С.

При паянии часто вместо чистой буры применяют смесь ее с поваренной солью и углекислым калием (поташем). Порошок из такой смеси состоит из восьми частей буры, трех частей прокаленной поваренной соли и трех частей углекислого калия. Чтобы приготовить такой порошок, вначале буру нагревают в металлическом сосуде до тех пор, пока она не потеряет кристаллизационную воду, затем ее смешивают с прокаленной поваренной солью и углекислым калием и толкут всю смесь в ступке до получения мелкого порошка. Этот порошок хранят также в герметически закупоренном сосуде, чтобы предохранить его от действия влаги.

Чтобы приготовить такой порошок, вначале буру нагревают в металлическом сосуде до тех пор, пока она не потеряет кристаллизационную воду, затем ее смешивают с прокаленной поваренной солью и углекислым калием и толкут всю смесь в ступке до получения мелкого порошка. Этот порошок хранят также в герметически закупоренном сосуде, чтобы предохранить его от действия влаги.

Канифоль представляет собой желтовато-коричневое смолистое вещество, получающееся в виде палочек и порошка при перегонке сосновой смолы. Канифоль темного цвета называется гарпиусом. Она иногда применяется как флюсующее средство при паянии мягкими припоями. Канифоль во время паяния не растворяет окислов, образующихся на металле, а только предохраняет металл от окисления. Канифоль при паянии используют в виде порошка и палочек, а также в жидком состоянии; в последнем случае ее растворяют в денатурированном спирте. Одно из ценных свойств канифоли заключается в том, что остатки ее на спаиваемых швах не вызывают коррозии.

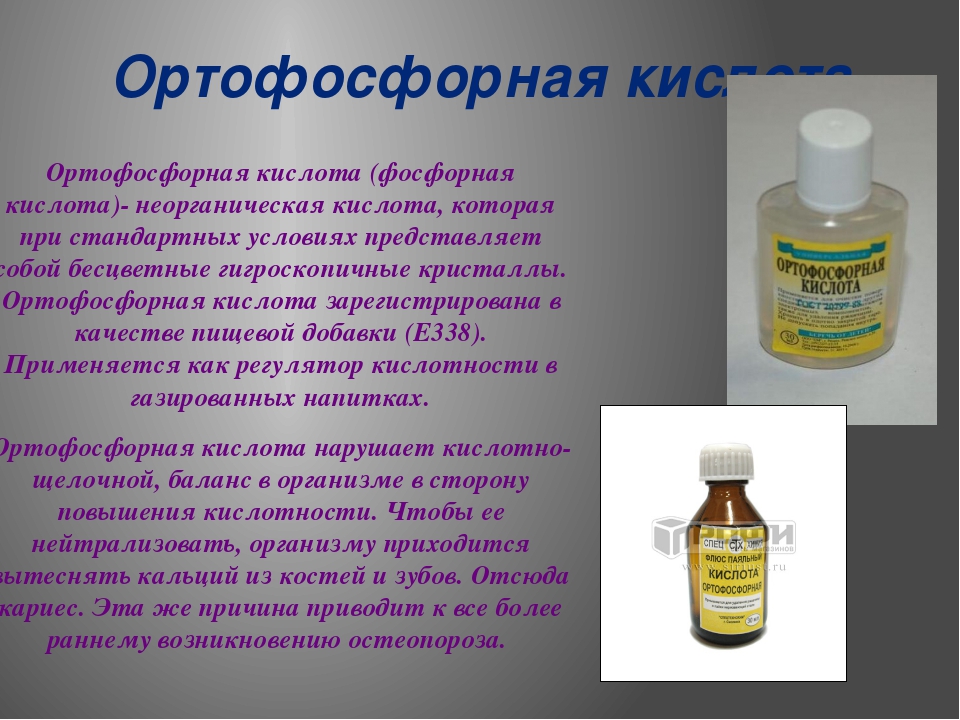

Фосфорная кислота. Для паяния стальных изделий мягкими припоями применяют сгущенную фосфорную кислоту, смешанную с одной-двумя частями спирта крепостью 80%. Чтобы изготовить фосфорную кислоту, наполняют фарфоровую чашку на одну треть азотной кислотой, а затем в нее опускают небольшими кусочками фосфор. При растворении фосфора выделяются густые бурые ядовитые пары, вредно действующие на дыхательные органы, поэтому фосфорную кислоту приготовляют в вытяжном шкафу или под вытяжным зонтом.

Фосфор добавляют до тех пор, пока не выпарится азотная кислота и не прекратится выделение паров. Если в процессе растворения фосфора в азотной кислоте начнется бурное выделение паров, немедленно на время прекращают нагревание и в фарфоровую чашку с раствором осторожно вливают небольшое количество холодной воды.

Азотную кислоту выпаривают до тех пор, пока не перестанут выделяться пары. После этого образовавшуюся жидкость продолжают нагревать до тех пор, пока она несколько не загустеет. Полученная таким образом густоватая масса и будет фосфорной кислотой.

Полученная таким образом густоватая масса и будет фосфорной кислотой.

Перед употреблением фосфорную кислоту разбавляют дистиллированной водой. Эту кислоту хранят в герметически закупоренных стеклянных банках. При использовании фосфорной кислоты в качестве флюса спаиваемые поверхности паяных изделий получаются чистыми и блестящими.

Приготовление фосфорной кислоты требует соблюдение мер предосторожности. Чистый фосфор нельзя брать голыми руками, так как можно получить сильные ожоги. Поэтому фосфор в азотную кислоту опускают паяльными щипцами. Необходимо помнить, что азотная кислота, попав на кожу, может вызвать сильные ожоги. Чистый фосфор на воздухе легко загорается и может вызвать пожар, поэтому его все время хранят под водой.

Паяные соединения

Паяные соединения

Пайка представляет собой процесс соединения деталей из металлов, находящихся в твёрдом состоянии, посредством расплавленного припоя и имеющего температуру плавления, меньшую температуры плавления основного металла.

Поверхности присоединяемых частей должны быть тщательно очищены и обезжирены. Очистку соединяемых поверхностей производят при помощи напильников или шаберов, а их обезжиривание – растворителями: бензин, ацетон и уайт-спирит. Перед пайкой поверхности следует у соединяемых частей удалить соляной кислотой оксидную плёнку.

В процессе пайки положение соединяемых частей относительно друг друга следует закрепить. Для этого используют струбцины.

В некоторых случаях в процессе пайки может наблюдаться явление, когда припой превращается в шарик, вместо того чтобы растекаться по всему месту пайки и заполнять стык между соединяемыми частями изделия. Это обусловливается различными причинами, чаще всего силами поверхностного натяжения. Иногда причиной недостаточного смачивания является большое различие между структурами припоя и основного металла, а также наличие оксидных пленок и загрязнения на поверхности припоя или соединяемых пайкой частей изделия.

Для выполнения этих задач флюсы должны отвечать следующим параметрам:

- температура, при которой флюс растворяет оксиды, должна быть несколько ниже рабочей температуры припоя;

- скорость растворения оксидов должна быть выше, чем скорость пайки;

- пайка должна производиться достаточно быстро, чтобы помешать появлению новых оксидов;

- флюсы должны иметь низкую вязкость и умеренное поверхностное натяжение;

- флюсы должны полностью отшлаковывать загрязнения и отводить их из зоны пайки.

В зависимости от назначения выполняемого соединения существуют два типа припоев: мягкие (t плавления 80…300℃) и твердые (t плавления 700…1000℃) на основе медно-цинковых и серебряных сплавов.

Паяние мягкими припоями

Мягкие припои представляют собой сплав легкоплавких металлов на основе олова и свинца, их изготавливают в виде прутков, проволоки или трубки, заполненной флюсом, масса которого составляет 5% массы припоя. Оловянно-свинцовые припои обозначают буквами ПОС (припой оловянно-свинцовый) и цифрами, показывающими содержание олова в припое в процентах. Процентное содержание олова в припое определяет область его применения.

Прежде чем приступить к паянию необходимо тщательно подготовить поверхности соединяемых частей заготовки, это достигается очисткой поверхности от грязи и коррозии шабером, надфилем или напильником. При паянии заготовок из листовой стали место припаивания протравливают 20% раствором соляной кислоты. Некоторые варианты паяных швов показаны на рис. 1. При помощи кисточки на место спая наносят тонкий слой жидкого флюса. При использовании твердого флюса поверхность паяния предварительно прогревают паяльником. Флюсы, применяемые при паянии мягкими припоями, обладают способностью очищать место спая от оксидов, предотвращают образование оксидов в процессе пайки и снижают поверхностное натяжение припоя, обеспечивая его лучшую текучесть и более эффективное заполнение пустот между соединяемыми пайкой частями заготовки. В качестве флюсов при пайке мягкими припоями используют: хлорид цинка, нашатырный спирт, канифоль, стеарин, паяльную пасту, раствор соляной кислоты. Состав флюса выбирается в зависимости от материала соединяемых частей заготовки.

В качестве флюсов при пайке мягкими припоями используют: хлорид цинка, нашатырный спирт, канифоль, стеарин, паяльную пасту, раствор соляной кислоты. Состав флюса выбирается в зависимости от материала соединяемых частей заготовки.

Рис. 1. Схемы паяных соединений различных типов:

а – встык; б – внахлестку; в – ступенчатый встык;

г – соприкасающееся; д – встык с накладками; е – в раструб

Пересекающиеся детали могут быть запаяны в тавр или в угол. При этом поверхность спая располагается под углом к осевой линии деталей или параллельно одной из них и перпендикулярно к другой.

Соприкасающиеся детали паяют вдоль линии касания или в точке соприкосновения. Поверхность спая во всех рассматриваемых типах соединений может быть плоской или криволинейной.

Косостыковое соединение применяют главным образом в тех случаях, когда требуется увеличить прочность шва при стыке; оно более прочно, чем стыковое, из-за большой поверхности шва, но технологически сложнее.

В изделиях, подвергающихся в процессе изготовления после пайки изгибу и штамповке или работающих при больших статических нагрузках, а также в условиях ударных нагрузок или сильной вибрации, стыковые паяные швы, не применяют, а паяют внахлестку.

Рис. 2. Паяльник непрерывного нагрева:

а – газовый; б – бензиновый; 1 – рабочая часть; 2 – стержень;

3 – хомутик; 4 – горелка; 5, 9 – краны; 6 – рукоятка; 7, 8 – штуцеры;

10 – сопло; 11 – бензиновая горелка; 12 – рукоятка-резервуар

Соединяемые части заготовки должны располагаться таким образом, чтобы шов находился сверху. Как только место, к которому прикасается паяльник, прогревается и припой начинает плавиться и растекаться, паяльник без отрыва от шва перемещают, давая возможность припою заполнить зазор в шве между соединяемыми частями заготовки. Припой следует наносить тонким равномерным слоем без припусков. После окончания пайки выступающие над швом приливы удаляют напильником, а поверхность зачищают наждачной шкуркой.

В зависимости от требований, предъявляемых к соединяемым паянием мягкими припоями частям заготовки, паяные швы разделяются на три группы:

- прочные – необязательно герметичные, но обязательно обладающие определенной механической прочностью;

- плотные – сплошные швы, имеющие гарантированную герметичность, не допускающую протекания различных веществ;

- плотно прочные – обладающие и прочностью, и герметичностью.

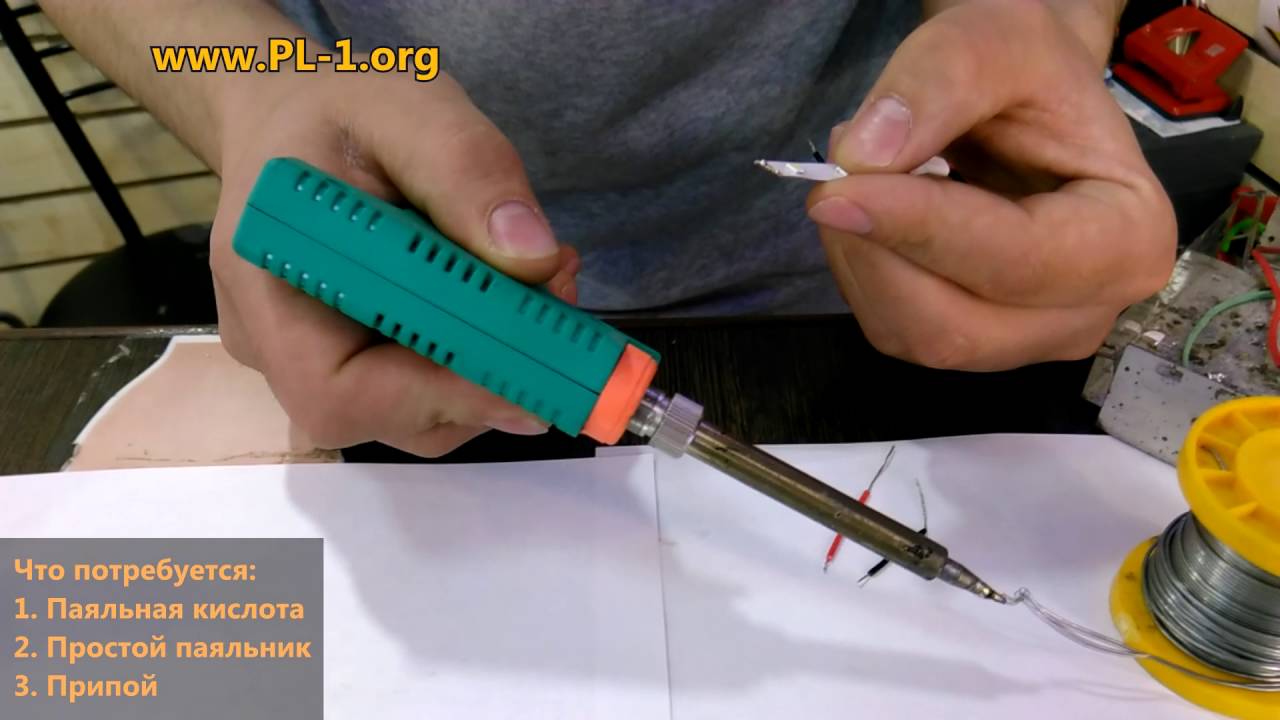

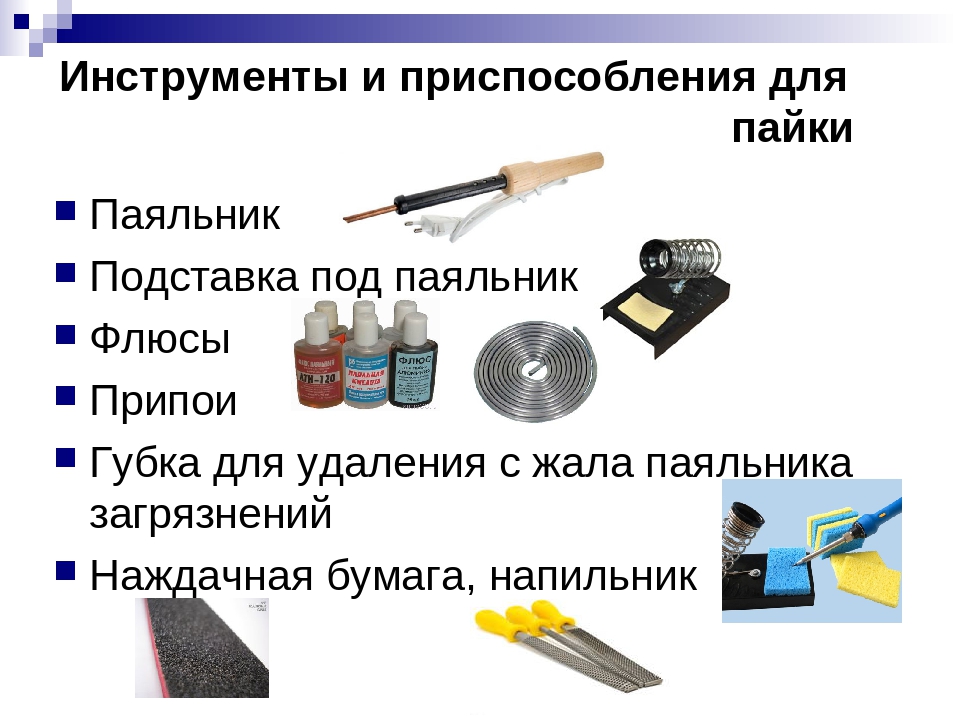

Инструменты для паяния мягкими припоями. Главным инструментом для выполнения паяных швов является паяльник. В зависимости от способа нагрева рабочей части паяльника различают паяльники периодического нагрева, паяльники постоянного нагрева с использованием газовых или бензиновых нагревательных устройств и электрические паяльники, у которых рабочая часть нагревается электрическим током.

Паяльники периодического нагрева бывают двух типов: прямые и угловые. Разогрев паяльника осуществляется при помощи паяльной лампы или в кузнечном горне. Перед нагревом нос паяльника зачищается, а после нагрева очищается от оксидов, на него наносится флюс.

Паяльники непрерывного нагрева (газовые или бензиновые) обеспечивают постоянный нагрев рабочей части паяльника соответственно газовой или бензиновой горелкой.

Электрические паяльники (рис. 3) получили наиболее широкое распространение благодаря высокой надежности и простоте действия. Они выпускаются двух типов: прямые и угловые.

Рис. 3. Электрический паяльник:

а – прямой: 1 – электрический шнур; 2 – электрическая вилка;

3 – рабочая часть; 4, 7 – хомутики; 5 – кожух; 6 – нагревательный элемент;

8 – стержень; 9 – рукоятка; б – угловой

Электропечи

Печи сопротивления – это наиболее распространенный вид нагревательного оборудования, применяемого в пайке изделий. Печи сопротивления разделяют по следующим основным признакам:

- по роду работы и конструктивным признакам – на печи периодического и непрерывного действия;

- по атмосфере в рабочем пространстве – на печи с окислительной средой, с контролируемыми атмосферами и вакуумные;

- по рабочей температуре – на низкотемпературные (до 450℃), среднетемпературные (до 1100℃) и высокотемпературные (до 1600℃).

В электропечах периодического действия паяемое изделие через загрузочное окно помещают в рабочее пространство, в котором деталь неподвижна в течение нагрева и выдержки при температуре пайки.

В электропечах непрерывного действия паяемые изделия с помощью транспортирующего устройства передвигаются от загрузочного окна к разгрузочному, нагреваясь до заданной температуры. Печи непрерывного действия имеют большую производительность и их сравнительно просто компоновать в поточные и автоматические линии. Печи имеют несколько тепловых зон с автоматическим регулированием температуры, что позволяет с достаточной точностью выдерживать различные режимы нагрева детали. Печи непрерывного действия рассчитаны на работу в окислительной и контролируемых атмосферах. В последнем случае камеры нагрева и охлаждения выполнены герметичными, для чего они снабжены загрузочными и разгрузочными шлюзовыми камерами.

По типу транспортирующего устройства электропечи непрерывного действия подразделяют на конвейерные и карусельные.

Конвейерные печи применяют для пайки мелких и средних изделий массового производства. По плоскости перемещения изделий печи бывают горизонтальные и вертикальные. Вертикальные печи занимают меньшую площадь, но они не нашли широкого применения вследствие сложности обслуживания.

Вертикальные печи занимают меньшую площадь, но они не нашли широкого применения вследствие сложности обслуживания.

Преимущество карусельных печей заключается в возможности использования их при высоких температурах. В карусельных печах можно нагревать изделия сложной конфигурации без поддонов, что не всегда возможно в конвейерных печах. Недостатки карусельных печей заключаются в трудности механизации и неудобстве использования их в поточных линиях из-за того, что загрузочные окна расположены рядом.

Электронагревательные ванны

Для нагрева изделий под пайку путем теплопередачи от нагретых жидкостей: масла, расплавленных солей и щелочей применяют электронагревательные ванны. В паяльном производстве наибольшее распространение получили соляные ванны цилиндрической или прямоугольной формы с внешним или внутренним обогревом. Внутренний обогрев осуществляется электродными или трубчатыми электронагревателями (ТЭН). Электронагревательные ванны обладают следующими преимуществами перед печами сопротивления:

- высокой равномерностью нагрева изделий вследствие значительно большей теплопроводности жидкости по сравнению с теплопроводностью газов;

- высокой скоростью нагрева изделия благодаря высоким значениям коэффициента теплоотдачи от жидкости к металлу;

- большой производительностью;

- защитой изделий от окисления;

- изделия в процессе нагрева и выдержки изолированы от воздушной среды и при извлечении из ванны покрыты тонким слоем соли или флюса.

К недостаткам нагрева в электронагревательных ваннах следует отнести:

- большой удельный расход электроэнергии из-за повышенных тепловых потерь зеркалом ванны;

- необходимость непрерывной эксплуатации из-за сложности и длительности разогрева до рабочего состояния;

- тяжелые и вредные условия труда;

- необходимость очистки изделий от соли или флюса;

- большой расход соли или флюса и необходимость предварительной сушки их перед загрузкой.

Ванны с внутренним обогревом по сравнению с ваннами с внешним обогревом меньше по габаритам, имеют меньшие тепло потери и меньший удельный расход электроэнергии. Кроме того, для селитровых ванн внутренний обогрев более безопасен, так как при этом менее вероятен перегрев дна ванны из-за загрязнения нижних слоев селитры. Недостаток такого обогрева состоит в малом сроке службы нагревательных элементов вследствие эрозии трубчатого кожуха нагревателя при высоких температурах.

Пайка погружением

Длительность процесса пайки в жидких расплавленных солях или припоях кратковременная. Этот способ эффективен, так как он предполагает одновременную быструю пайку большого числа изделий и легко может быть механизирован. Число деталей, погружаемых одновременно в ванну, ограничено объемом ванны и снижением температуры жидкой среды, происходящим в результате нагрева погружаемых деталей. Значительное преимущество пайки в соляных и флюсовых ваннах – возможность совмещения этого процесса с нагревом под закалку.

Этот способ эффективен, так как он предполагает одновременную быструю пайку большого числа изделий и легко может быть механизирован. Число деталей, погружаемых одновременно в ванну, ограничено объемом ванны и снижением температуры жидкой среды, происходящим в результате нагрева погружаемых деталей. Значительное преимущество пайки в соляных и флюсовых ваннах – возможность совмещения этого процесса с нагревом под закалку.

Этот способ пайки отличается высокой производительностью, а при достаточно большом отношении массы жидкой ванны к массе паяемого изделия позволяет поддерживать температуру расплава с точностью до 1℃, обеспечивая минимальные тепловые деформации паяемых деталей, высокую точность паяного изделия.

Низкотемпературная пайка в ваннах с расплавленным припоем

Распространены два способа пайки погружением в ванны с расплавленным припоем: погружением в покоящийся жидкий припой и погружением в подвижный жидкий припой. При пайке погружением изделие должно находиться в ванне до полного прогрева его до температуры пайки и затекания припоя в промежутки и щели. При опускании в ванну плоских изделий в горизонтальном положении под ними могут образоваться пары флюса, что приводит к появлению несмоченных мест в соединении, поэтому их погружают под углом к зеркалу ванны.

При опускании в ванну плоских изделий в горизонтальном положении под ними могут образоваться пары флюса, что приводит к появлению несмоченных мест в соединении, поэтому их погружают под углом к зеркалу ванны.

После удаления паяного изделия из ванны не стекший с него припой удаляют химическим или механическим путем. При необходимости предотвращения смачивания отдельных мест поверхности детали предварительно покрывают лаковыми, меловыми покрытиями или бумажными масками. Такие защитные покрытия перед пайкой просушивают, а после удаляют струей воздуха, щетками, уксусной или соляной кислотой.

Существенный недостаток этого способа пайки – сравнительно быстрое загрязнение жидкого припоя компонентами паяемого металла. Загрязнение припоя цинком, алюминием, кадмием ухудшает качество паяных изделий, и попадание этих металлов в ванну недопустимо.

Индукционные нагревательные установки

При индукционном нагреве нагрев паяемых деталей происходит в результате выделения энергии высокочастотного электромагнитного поля. В результате быстрого нагрева поверхность паяемой детали окисляется меньше, чем при нагреве в пламени горелок или электропечах с обычной атмосферой. Быстрый нагрев предотвращает также интенсивный рост зерна и рекристаллизацию паяемого металла.

В результате быстрого нагрева поверхность паяемой детали окисляется меньше, чем при нагреве в пламени горелок или электропечах с обычной атмосферой. Быстрый нагрев предотвращает также интенсивный рост зерна и рекристаллизацию паяемого металла.

При индукционном нагреве металл, помещаемый в магнитное поле контура, по которому протекает переменный электрический ток, нагревается индуцированными вихревыми токами Фуко.

По частоте питающего тока различают установки промышленной частоты, питающиеся от сети 50 Гц или через специальные понижающие трансформаторы

По принципу действия установки могут быть методические и садочные. В методических установках изделие нагревается по мере его продвижения через индуктор. В садочных установках все участки изделия, помещенного в индуктор, нагреваются до заданной температуры одновременно. Электрические параметры этих установок в процессе нагрева изделия могут меняться в зависимости от изменения физических характеристик изделия при повышении их температуры.

Правила выполнения работ при пайке мягкими припоями электрическим паяльником

При пайке мягкими припоями электрическим паяльником необходимо соблюдать следующие правила:

- Необходимо проверить исправность паяльника, а также электропровода и электрической вилки;

- Следует обеспечить плотное прилегание друг к другу соединяемых пайкой частей заготовки;

- Необходимо протравливать очищенное место спая раствором соляной кислоты и покрывать слоем флюса;

- Паяние следует выполнять только хорошо прогретым и залуженным паяльником;

- Запрещается перегревать паяльник;

- При паянии длинного шва следует использовать прутковый припой, подводя его к месту паяния и перемещая вместе с паяльником.

Проверку качества паяния следует осуществлять:

- внешним осмотром, не допуская не пропаянных мест;

- наплывов припоя на шве;

- на герметичность;

- перегибом.

Паяние твердыми припоями

Паяние твердыми припоями обеспечивает более прочное соединение спаиваемых частей заготовки. Высокая пластичность и ковкость припоя, глубоко проникающего в основной металл, позволяет выдерживать значительные механические напряжения в спаиваемых местах при последующей обработке полученных заготовок как методами резания, так и методами пластического деформирования.

Высокая пластичность и ковкость припоя, глубоко проникающего в основной металл, позволяет выдерживать значительные механические напряжения в спаиваемых местах при последующей обработке полученных заготовок как методами резания, так и методами пластического деформирования.

Подготовка места спая к паянию

Из-за того, что припой и материал заготовки имеют значительно меньшую разность температур плавления, этот способ паяния требует выполнения подготовительных операций в большем объеме, чем при паянии мягкими припоями.

Очистка поверхности. Нужно обеспечить абсолютную чистоту того места, где будет производиться паяние. Негативное влияние на процесс пайки оказывают не только оксидные пленки, но и жировые и масляные загрязнения на поверхности заготовки, поэтому они должны быть удалены.

Пригонка. Все соединяемые паянием части заготовки должны быть отожжены, иначе может возникнуть перекос соединяемых паянием частей заготовки. Все спаиваемые пустотелые детали должны иметь отверстия для выхода воздуха, так как при нагреве может произойти вспучивание или разрыв поверхности соединяемых частей изделия. При паянии твердым припоем должен быть выдержан определенный зазор между соединяемыми частями заготовки для его заполнения расплавленным припоем.

При паянии твердым припоем должен быть выдержан определенный зазор между соединяемыми частями заготовки для его заполнения расплавленным припоем.

Фиксация заготовок. При паянии твердыми припоями процесс нагрева требует большого промежутка времени заготовки следует надежно крепить во взаимном расположении друг к другу. Такое крепление целесообразно осуществлять приспособлениями, оснащенными фиксирующими устройствами и слабоотводящими теплоту от соединяемых заготовок в процессе нагрева. К материалам, наиболее часто используемым в таких устройствах при паянии твердыми припоями, относятся уголь и асбест. Одним из методов фиксации соединяемых заготовок является обвязывание проволокой. Для обвязывания заготовок пользуются стальной отожженной проволокой диаметром 0,2…0,5 мм. При использовании обвязочной проволоки следует учитывать следующие ее недостатки:

- стальная проволока при нагревании расширяется значительно меньше, чем фиксируемые ею заготовки;

- при нагревании железная окалина может восстановиться, что приведет к диффузии железа в металл соединяемых заготовок, поэтому изменятся физико-механические свойства соединяемых заготовок.

Часто приваривают обмоточную проволоку к поверхности соединяемых заготовок.

Нанесение флюса и припоя. При пайке твердыми припоями флюсы выполняют ту же функцию, что и при пайке мягкими припоями. Выбор флюса зависит от материала соединяемых заготовок. К твердым припоям относятся медно-цинковые (ПМЦ) и серебряные (ПСр). В обозначении марок припоев цифры показывают процентное содержание меди или серебра.

Инструменты для нагрева места спая. Нагрев заготовок при паянии твердыми припоями осуществляется газовыми и бензиновыми горелками, в муфельных печах, соляных ваннах. Для создания газового и бензинового пламени используют – горелки.

Основные правила паяния твердыми припоями. При паянии твердыми припоями необходимо соблюсти следующие правила:

- проверить работоспособность и исправность источника нагрева места спая;

- проверить чистоту поверхности мест спая, плотность пригонки спаиваемых поверхностей;

- протравить место пайки раствором соляной кислоты;

- припой или место спая с прикрепленной пластиной припоя нужно нагреть в пламени горелки или в муфельной печи до температуры, близкой к температуре плавления припоя;

- припой следует расположить в месте спая смазать его флюсом и продолжать разогрев места спая до полного расплавления припоя и заполнения им швов паяного соединения.

Правила безопасности труда при паянии. При паянии необходимо выполнять следующие правила безопасности:

- Запрещается пользоваться неисправными инструментами и приспособлениями;

- Запрещается прикасаться к неисправным инструментам и нагретым частям инструмента для паяния;

- Нельзя наклоняться близко к месту паяния;

- Работу следует выполнять под вытяжкой;

- Для удерживания спаиваемого изделия необходимо использовать плоскогубцы;

- При пайке тугоплавкими припоями нужно работать в перчатках и защитных очках;

- Следует тщательно мыть руки с мылом после окончания работ.

Специальные методы паяния. Наиболее производительной является низкотемпературная пайка погружением в расплавленный припой. Паяние таким способом выполняется на специальных установках, на которых смонтированы ванны с флюсом и расплавленным мягким припоем. Детали предварительно очищают и обезжиривают, потом погружают в ванну с флюсом, а затем с расплавленным припоем, после чего вынимают и охлаждают на воздухе до комнатной температуры. Заданную температуру припоя контролируют и поддерживают при помощи специального устройства с термопарой, помещенного в ванну.

Заданную температуру припоя контролируют и поддерживают при помощи специального устройства с термопарой, помещенного в ванну.

Кроме описанного метода паяния для улучшения качества паяных соединений применяют пайку в защитных газах, вакууме и активной газовой среде. Основная особенность этих методов паяния состоит в том, что они выполняются без применения флюсов.

Лужение – процесс покрытия поверхностей деталей тонким слоем расплавленного оловянно-свинцового сплава. Лужение осуществляется для защиты деталей от коррозии и окисления, подготовки поверхностей заготовок и инструмента к паянию мягкими припоями. Перед лужением поверхность заготовки тщательно очищается и обезжиривается.

Перед лужением поверхность заготовки покрывается флюсом (хлорид цинка), раствор которого наносится на заготовку при помощи кисти. Обрабатываемую поверхность можно покрывать оловом или припоем – погружением. Очищенную и протравленную заготовку погружают на несколько минут в ванну с флюсом, а затем в ванну с расплавленным припоем, в которой заготовку выдерживают в течение 3…4 мин, после чего извлекают из ванны, встряхивают и проверяют визуально на равномерность распределения покрытия и на отсутствие вздутий.

Паяные соединения обозначают по ГОСТ 2.313 – 82 условным знаком, который наносят на линию-выноску сплошной основной линией. На чертежах паяные соединения изображают, как показано на рис. 4.

Рис. 4. Условное изображение паяного шва на чертеже:

а – паяного шва; б – по замкнутому контуру

Преимущества и недостатки пайки

К технологическим преимуществам пайки относятся:

- возможность одновременного соединения нескольких узлов сложной геометрической формы или деталей со значительной протяженностью паяных швов, в том числе и в труднодоступных местах;

- получение высокого качества соединений, часто независимо от субъективных факторов;

- достижение более высокой производительности;

- снижение себестоимости продукции по сравнению с другими методами соединения. При общем нагреве изделия для пайки не имеют существенного значения площадь соединения и количество пересекающихся швов, отсутствует проблема напряжений и деформаций при соединении однородных материалов.

Процессы легко поддаются механизации и автоматизации.

Процессы легко поддаются механизации и автоматизации.

При соединении многих металлических материалов не допускается их перегрев выше определенной температуры во избежание потери ими структуры и свойств. Такой перегрев всегда можно исключить при пайке, выбирая соответствующие припои и способы.

К недостаткам пайки обычно относят низкую прочность паяного соединения, необходимость тщательной подгонки соединяемых поверхностей, использование в припоях дорогих и дефицитных металлов. Более низкая, чем у основного металла, коррозионная стойкость.

Понравилась статья? Хотел вам порекомендовать заглянуть на наш YouTube канал. Вы также можете на нашем сайте заказать 3D и чертежи разной направленности и тематики. Ваше задание можете выслать сюда.

Поделиться статьёй:

Что такое флюс для припоя? Полное руководство

3 марта 2021 г.|Общие сведения

От элементов управления Bluetooth до компьютеров, с которыми мы работаем каждый день, печатные платы появляются во всех аспектах нашей повседневной жизни. Конечно, иногда вам нужно сделать небольшой ремонт, чтобы ваша машина продолжала двигаться или создать необходимый апгрейд. Вот тут-то и пригодятся паяльник, флюс и немного ноу-хау.

Конечно, иногда вам нужно сделать небольшой ремонт, чтобы ваша машина продолжала двигаться или создать необходимый апгрейд. Вот тут-то и пригодятся паяльник, флюс и немного ноу-хау.

Припой и ноу-хау имеют смысл, но зачем вам флюс для пайки? Читайте дальше, чтобы узнать, что это такое, зачем вам это нужно и можете ли вы использовать какие-либо альтернативы для своего проекта.

Что такое флюс для припоя?

Содержание

- 1 Что такое флюс для припоя?

- 1.1 Канифольный флюс

- 1.2 Не требующий очистки флюс

- 1.3 Водорастворимый флюс

- 2 Применение различных типов флюса

- 2.1 Когда использовать флюс деринг?

- 3 Как использовать флюс при пайке электроники?

- 4 Очищающий флюс от электроники

- 5 В чем разница между флюсом и паяльной пастой?

- 6 Альтернативы флюсу для пайки

- 6.1 Можно ли использовать вазелин в качестве флюса?

- 6.2 Существуют ли другие альтернативы коммерческому флюсу?

- 7 Заключение

- 8 Часто задаваемые вопросы

- 8.

1 Паяльная паста — это то же самое, что флюс?

1 Паяльная паста — это то же самое, что флюс? - 8.2 Какой тип флюса наиболее распространен при пайке?

- 8.3 Что такое нечистый флюс?

- 8.4 Можно ли использовать сантехнический флюс в электронике?

- 8.

Флюс для припоя — это вещество, используемое при пайке электронных компонентов. В частности, флюс удаляет окисленный металл с поверхностей и изолирует воздух, так что вам не нужно беспокоиться о дальнейшем окислении. Кроме того, использование флюса улучшает характеристики смачивания жидким припоем.

Канифольный флюс Канифоль, или флюс «типа R», — это самый простой паяльный флюс, который использовался на протяжении тысячелетий. Канифоль естественным образом получают из сосновой смоляной канифоли, которую можно выращивать на деревьях. При использовании в качестве флюса для пайки канифоль растворяют в качестве растворителя в изопропиловом спирте. Флюс типа R используется без дополнительных кислотных активаторов и представляет собой прозрачную белую канифоль, выполняющую множество различных функций.

При добавлении активаторов к любому флюсу для пайки они увеличивают естественную способность флюса растворять более тяжелые оксидные пленки, образующиеся при более высоких температурах пайки. Любой активированный флюс может быть слабо активирован (RMA) или активирован канифолью (RA). Существует множество различных типов активаторов, наиболее распространенными из которых являются органические кислоты, одноосновные и двухосновные органические соли, соединения, содержащие хлор или бром, амиды и т.д. Активаторы полезны, но вызывают коррозию, и их всегда следует удалять с печатной платы для повышения надежности печатной платы.

Несмотря на то, что канифольные флюсы являются наиболее надежными, активированные и слабоактивированные флюсы могут фактически оставлять следы остатков ионов хлорида или других коррозионно-активных веществ. Они должны быть удалены со всех печатных плат после пайки, чтобы предотвратить любые долгосрочные сбои — вы не хотите, чтобы причиной коррозии ваших плат был флюс, который вы использовали. Остатки флюса также могут быть липкими, что притягивает пыль и может привести к коротким замыканиям или сбоям в электроснабжении. Бессвинцовые припои становятся все более и более распространенными, а высокоактивированные флюсы помогают преодолеть окисление при более высоких температурах пайки. Канифольный флюс сохраняет свою популярность, потому что сам по себе не оставляет следов и уменьшает количество коррозии при выполнении механических и электрических соединений.

Остатки флюса также могут быть липкими, что притягивает пыль и может привести к коротким замыканиям или сбоям в электроснабжении. Бессвинцовые припои становятся все более и более распространенными, а высокоактивированные флюсы помогают преодолеть окисление при более высоких температурах пайки. Канифольный флюс сохраняет свою популярность, потому что сам по себе не оставляет следов и уменьшает количество коррозии при выполнении механических и электрических соединений.

Этот тип флюса для пайки может быть изготовлен из натуральной канифоли или других синтетических канифолей. Хотя растворы для пайки на основе неочищенной канифоли аналогичны флюсам типа R, они обычно содержат намного более низкие концентрации натуральной смоляной канифоли — меньше, чем то, что используется в растворах флюсов R, RMA и RA. Флюсы без очистки, которые действительно являются синтетическими, обладают всеми желательными свойствами натуральной флюсовой канифоли, но также могут содержать дополнительные активаторы. Любая паяльная канифоль с избытком активаторов может оставить следы, вызывающие коррозию.

Любая паяльная канифоль с избытком активаторов может оставить следы, вызывающие коррозию.

Не требующие очистки флюсы были разработаны для улучшения качества жизни, чтобы помочь сборщикам печатных плат сократить время и расходы, необходимые для очистки платы после пайки. Поскольку флюсы без очистки оставляют гораздо меньше следов, они могут быть полезными во многих случаях производства печатных плат. Они оставляют меньше следов, чем обычные флюсы типа R, не мешают работе платы и не вызывают долговременной коррозии.

Несмотря на то, что остатки флюсов, не требующих очистки, могут притягивать пыль или казаться липкими/липкими, в зависимости от выполняемой работы может потребоваться некоторая очистка. Например, если ваша печатная плата должна быть покрыта конформным покрытием (для защиты схемы во время работы), поверхность платы должна быть полностью очищена от остатков флюса. Неочищенный флюс может оставить минимальные остатки, препятствующие хорошей адгезии конформного покрытия. Несмотря на то, что флюсы без очистки имеют много преимуществ и меньше недостатков, они все же находят свое место в сборке.

Несмотря на то, что флюсы без очистки имеют много преимуществ и меньше недостатков, они все же находят свое место в сборке.

Эти флюсы изготовлены из водорастворимых канифолей, и их остатки можно смыть водой. Многие водорастворимые флюсы изготавливаются из растворов на водной основе, что устраняет необходимость в использовании большего количества флюсов для пайки на спиртовой основе. Выбросы летучих органических соединений можно уменьшить с помощью водорастворимых флюсов, особенно для тех производителей печатных плат, которые работают в соответствии с самыми строгими правилами. Есть также много кислотных активаторов, используемых в водорастворимых флюсах, таких как галогенированные соединения хлора и брома, органические кислоты, одноосновные и двухосновные органические соли и амиды. Эти активаторы вызывают коррозию и должны быть удалены с любой печатной платы, чтобы обеспечить долговечность и надежность, а также снизить вероятность возникновения коррозии. Водорастворимые флюсы обеспечивают наилучшие условия пайки и практически никогда не выгорают в процессе пайки. Они также намного безопаснее для металлов, чем другие флюсы для пайки.

Водорастворимые флюсы обеспечивают наилучшие условия пайки и практически никогда не выгорают в процессе пайки. Они также намного безопаснее для металлов, чем другие флюсы для пайки.

Такое решение помогло мне починить игровой компьютер. Теперь я могу играть в любимые игры и быстро делать депозит. Здесь легко использовать различные платежи, такие как Payid, Poly и Cashtocode.

Применение различных типов флюсов

У вас есть три категории флюсов для работы в зависимости от типа электрических компонентов, которые вам нужно припаять. В каждом классе используются уникальные химические составы и методы нанесения, которые делают их более совместимыми с конкретной электроникой.

- Для пайки волной припоя требуется флюс с большим количеством растворителей, которые очищают компоненты и удаляют любые существующие оксидные слои. Обычно его наносят на плату перед пайкой. Платы с менее агрессивными продуктами потребуют предварительной очистки перед распылением флюса.

- Метод оплавления припоя включает пасту, изготовленную из липкого флюса и маленьких шариков металлического припоя. Эта паста удерживает детали стабильными до тех пор, пока вы не сможете приложить тепло, чтобы припой оплавился и склеился должным образом. Флюс очищает, изолирует воздух и способствует течению по мере плавления припоя.

- Селективная пайка включает процессы распыления или капельной струи для покрытия печатной платы.

Пайка электроники — это точный процесс, требующий тщательного управления. Вам нужно тщательно нанести правильное количество флюса, чтобы он мог выполнять свою работу, не мешая процессу пайки. Слишком большое количество флюса или слишком быстрый нагрев компонентов могут привести к образованию зазоров или брызг на участках платы, на которых не должно быть припоя.

Как видите, очень важно выбрать правильную категорию для вашей печатной платы. Если вы не уверены, какой флюс использовать, обратитесь за рекомендациями к производителю печатных плат.

Что такое флюс и зачем его использовать? Что ж, считайте флюс грунтом для краски в процессе производства вашей печатной платы. При выполнении любого проекта по пайке следует использовать флюс для создания прочного соединения и улучшения ваших паяных соединений. Флюс — это химическое вещество, которое бывает разных видов и помогает уменьшить окисление, улучшить текучесть припоя и улучшить электрический контакт. Когда флюс правильно наносится на электрический провод, он полностью помогает удалить окисление. Он предотвращает приток воздуха к выводу, защищая электронные и механические компоненты печатной платы. Флюс для припоя также легче прилипает к любому неокисленному металлу, что улучшает протекание через электрический провод. В целом это увеличивает проводимость и снижает вероятность короткого замыкания или коррозии.

Как использовать флюс при пайке электроники? Флюс одновременно является химическим чистящим средством и ингибитором коррозии. Существуют автоматизированные процессы нанесения флюса, используемые многими производителями печатных плат, но флюс для пайки также можно наносить вручную. При пайке вы подготавливаете металлическую поверхность печатной платы, очищая ее от загрязнений. Когда металл подвергается воздействию воздуха, образуются оксиды, которые могут увеличить вероятность коррозии и предотвратить образование хороших соединений. Флюс полностью защищает поверхность любой платы, а также помогает в процессе пайки. Рекомендуется использовать руководство по пайке печатных плат.

Существуют автоматизированные процессы нанесения флюса, используемые многими производителями печатных плат, но флюс для пайки также можно наносить вручную. При пайке вы подготавливаете металлическую поверхность печатной платы, очищая ее от загрязнений. Когда металл подвергается воздействию воздуха, образуются оксиды, которые могут увеличить вероятность коррозии и предотвратить образование хороших соединений. Флюс полностью защищает поверхность любой платы, а также помогает в процессе пайки. Рекомендуется использовать руководство по пайке печатных плат.

Флюс для пайки представляет собой пасту или жидкое вещество, помогающее в процессах пайки и сварки. Флюс необходим для пайки, и любые детали, соединенные механически или электронным способом, называются «паяными». Флюс для припоя может соединять провода или ремонтировать печатную плату, а также заполнять любые зазоры между механическими, электрическими или тепловыми деталями. При пайке следует использовать лишь небольшое количество флюса. Более густая паста тает на жаре, образуя на доске большие лужи. Жидкие флюсы для прилипания часто подходят, поскольку они не оставляют следов на вашей печатной плате. В некоторых случаях необходимо использовать кислотные флюсы, оставляющие после себя остатки, вызывающие коррозию. Важно всегда удалять остатки после пайки.

Более густая паста тает на жаре, образуя на доске большие лужи. Жидкие флюсы для прилипания часто подходят, поскольку они не оставляют следов на вашей печатной плате. В некоторых случаях необходимо использовать кислотные флюсы, оставляющие после себя остатки, вызывающие коррозию. Важно всегда удалять остатки после пайки.

Очистка флюса от электроники

После того, как вы закончите работу, вам, вероятно, потребуется смыть флюс с электронных компонентов, особенно если вы используете коррозионно-активный флюс. Вам необходимо знать, какой флюс вы используете, чтобы предпринять соответствующие шаги для очистки вашего продукта.

- Для флюса на основе канифоли требуются химические растворители с фторуглеродами.

- Удалить водорастворимый флюс с помощью моющих средств и деионизированной воды.

- Как следует из названия, флюс без очистки оставляет после себя ограниченное количество остатков. Тем не менее, вы можете захотеть стереть что-нибудь неподобающее, чтобы сохранить связь и улучшить косметический вид.

Следует отметить, что даже флюсовые продукты, не требующие очистки, могут оставлять после себя пленку, которая мешает некоторым испытаниям и проверкам. Хотя более важно счищать коррозионно-активные продукты флюса, в ваших же интересах проводить общую очистку каждой детали, которую вы используете для припоя.

В чем разница между флюсом и паяльной пастой?

Существует тонкая грань между жидким флюсом и флюсом для паяльной пасты, но каждое вещество обладает уникальными свойствами. В большинстве случаев основные различия между пастой и жидкой версией заключаются в физических свойствах и составе.

Жидкий флюс представляет собой жидкость и в основном состоит из растворителей с некоторыми активаторами, канифолями и другими добавками. Обычно его разбавляют водой и распыляют на компоненты, поэтому многие жидкие флюсы относятся к категории не подлежащих очистке.

Флюс для паяльной пасты представляет собой желеобразное вещество, которое можно смешать с порошком припоя, чтобы получить серую пасту, очень похожую на замазку. Как вы понимаете, флюс для паяльной пасты обычно требует дополнительной очистки.

Как вы понимаете, флюс для паяльной пасты обычно требует дополнительной очистки.

Другое различие между жидким флюсом для припоя и флюсом для паяльной пасты заключается в том, как они работают. Жидкий припой содержит до 25% активных ингредиентов, в то время как желеобразная паяльная паста содержит от 60% до 80% активных ингредиентов.

Химический состав остается одним из самых интригующих аспектов пасты для флюса. После смешивания паяльная паста может содержать до 90% металла, что кажется довольно тяжелым в использовании. Однако неметаллические части имеют меньшую плотность и составляют примерно половину объема изделия.

Альтернативы флюсу для пайки

Существуют ли альтернативы флюсу для пайки? Вы можете паять без использования флюса, но вам все равно понадобится что-то, что разрушит оксиды на поверхности металла. Если вы будете паять, не сделав этого, вы повредите поверхность или оставите ее неправильно очищенной. Одной из альтернатив флюсу для пайки является вазелин, который естественным образом обладает антикоррозионными свойствами и не повреждает материал или печатную плату.

Рекомендуется использовать флюс для пайки, чтобы обеспечить прочное соединение, которое не подвержено коррозии или короткому замыканию. Неважно, насколько тщательно вы очищаете металлическую поверхность, вам понадобится флюс, чтобы припой прилипал. Без этого паяное соединение просто не будет достаточно прочным или проводящим, поэтому рекомендуется использовать флюс для пайки. Кроме того, припой будет преследовать источник тепла, и может быть трудно удалить расплавленный припой с вашего утюга без флюса.

В зависимости от выполняемой вами работы можно обойтись без флюса для пайки. Помните, что без флюса соединение не будет таким прочным, что может быть вам на пользу, если вы выполняете временную работу.

Можно ли использовать вазелин в качестве флюса?

Да, вазелин работает так же хорошо, как коммерческий флюс, и вы даже можете купить непатентованный флюс. Вазелин в основном изготавливается из восков и минеральных масел, поэтому он не вызывает коррозии компонентов. Кроме того, он очищает грязь и устраняет оксиды металлов, которые могут нарушить вашу связь.

Кроме того, он очищает грязь и устраняет оксиды металлов, которые могут нарушить вашу связь.

Существуют ли другие альтернативы коммерческому флюсу?

Конечно, есть и другие альтернативы, если у вас нет под рукой вазелина. Есть несколько менее эффективных вариантов, которые могут сработать в крайнем случае. Будьте осторожны при работе с этими заменителями, потому что вам нужно предварительно очистить поверхности перед их использованием.

Лимонный сок — еще один распространенный предмет домашнего обихода, который может заменить коммерческий поток. Лимонная кислота эффективна против оксидов металлов, и одного лимона может хватить на небольшую работу. Тем не менее, вы можете не захотеть сделать это привычкой, потому что лимоны могут дорого стоить.

Вы также можете сделать флюс сосновой смолы из сосновых шишек или флюс канифоли из кристаллизованной канифоли. Для приготовления обоих веществ требуется немного усилий, и вам нужно иметь под рукой материалы. Если вы не живете рядом с соснами, не играете на скрипке или не проводите много времени в скалолазании, у вас может не быть необходимых ингредиентов.

Заключение

Флюс является важной частью процесса пайки, поскольку он поддерживает чистоту компонентов и укрепляет соединение. Однако это не означает, что вам нужно выбрать коммерческий флюс для вашего проекта, потому что вазелин может быть столь же эффективным.

Часто задаваемые вопросы Является ли паяльная паста тем же, что и флюс?Паяльная паста и флюс вместе представляют собой смеси, которые склеивают ваши металлы. При сборке печатных плат, металлургии, сантехнике, ремонте печатных плат и т. д. разница между паяльной пастой и флюсом может сыграть решающую роль в вашей работе.

Паяльная паста или паяльная паста помогают связывать металлы. После нагрева паяльная паста соединяется с металлическими поверхностями как непроницаемый клей. Он создает паяные соединения, скрепляя вместе две металлические, механические или электронные поверхности, и даже может способствовать передаче электрических сигналов. Паяльная паста позволяет проводке и другим объектам беспрепятственно передавать электричество.

Паяльная паста позволяет проводке и другим объектам беспрепятственно передавать электричество.

Паяльная паста представляет собой специализированный продукт, предназначенный для склеивания различных деталей из металлических сплавов. Флюс — это ингредиент, который вы добавляете к металлической поверхности до или после использования паяльной пасты, поскольку он действует как очищающее средство во время процесса пайки. Паяльный флюс делает паяльные пасты более эффективными.

Какой флюс чаще всего используется при пайке?Канифольный флюс или флюс типа R является наиболее распространенным типом флюса, используемым при пайке. Он обычно используется для пайки электрических компонентов и активен только при нагревании. Канифольный флюс не вступает в реакцию с электрическими цепями в ненагретом состоянии, что делает его популярным нейтральным флюсом для пайки.

Что такое чистый флюс? Не требующий очистки флюс не требует очистки, хотя некоторые не требующие очистки флюсы все же оставляют следы. Остатки, не подлежащие очистке, на самом деле удалить труднее, чем другие флюсы, потому что их следы не предназначены для легкого смывания. Флюс без отмывки можно лучше описать как паяльную пасту с низким содержанием остатков, поскольку он оставляет после себя неагрессивные смолистые остатки на паяных соединениях. Хотя для многих работ с печатными платами может быть выбран флюс без очистки, с ним могут возникнуть проблемы, если вам нужны другие материалы для приклеивания к чистой плате.

Остатки, не подлежащие очистке, на самом деле удалить труднее, чем другие флюсы, потому что их следы не предназначены для легкого смывания. Флюс без отмывки можно лучше описать как паяльную пасту с низким содержанием остатков, поскольку он оставляет после себя неагрессивные смолистые остатки на паяных соединениях. Хотя для многих работ с печатными платами может быть выбран флюс без очистки, с ним могут возникнуть проблемы, если вам нужны другие материалы для приклеивания к чистой плате.

Припой сам по себе не прилипает к металлу, когда он плавится, и требуется, чтобы припой плавно стекал на соединение. Сантехнический припой использует кислотный флюс, который отличается от традиционного электрического припоя, в котором обычно используется канифольный флюс. Сантехнический припой очень агрессивен, потому что он используется для удаления слоев окисления, например, на трубах. Поскольку сантехнический припой плавится, он позволяет приклеивать водонепроницаемые соединения. Поскольку этот коррозионно-кислотный флюс

Поскольку этот коррозионно-кислотный флюс

Санни Патель

Санни Патель — менеджер по проектированию и продажам в Candor Industries. Санни прошел обучение в качестве инструктора IPC-A-600, ведущего аудитора AS9100, IPC CID и получил степень инженера в Университете Торонто.

Смотри сообщения автора

Что можно использовать вместо флюса для пайки?

Если у вас нет флюса, вы обычно можете использовать различные заменители в качестве альтернативы пайке. Некоторые распространенные заменители флюса включают:

Некоторые распространенные заменители флюса включают:

Как работает переносной контейнер…

Включите JavaScript

Как работает переносной контейнер? – Единицы для самостоятельного хранения• Спирт – медицинский или денатурированный спирт (изопропиловый спирт или этанол) можно использовать для удаления масел из области сустава и действия в качестве флюса. Однако спирт быстро испаряется и не защитит соединение от окисления.

• Уксус – белый уксус также можно использовать в качестве альтернативы флюсу. Однако он оставляет следы и требует дополнительной очистки. Он также имеет более низкую температуру плавления, чем традиционный флюс, поэтому обязательно используйте его в сочетании с высокотемпературным припоем.

• Крем для бритья – крем для бритья также обладает плавящими свойствами. Чтобы использовать крем для бритья в качестве флюса, просто нанесите крем на соединение, а затем нагрейте паяльник до соответствующей температуры. Крем для бритья растворяется при нагревании и создает основу с низким поверхностным натяжением для растекания припоя.

Имейте в виду, что крем для бритья имеет низкую температуру плавления и его труднее контролировать, чем флюс.

• Кипящая вода – в некоторых случаях в качестве флюса может использоваться кипящая вода. Кипящая вода в основном состоит из молекул водорода и кислорода, которые химически известны как восстановители. При использовании кипятка вместо флюса место стыка после пайки необходимо тщательно просушить.

• Пищевая сода – в некоторых случаях вместо флюса можно использовать пищевую соду. Вы должны смешать столовую ложку пищевой соды с достаточным количеством воды, чтобы получилась паста, и нанести ее на сустав. Нагрейте утюг до соответствующей температуры и припаяйте как обычно.

Пищевая сода действует как флюс и создает барьер против окисления.

Можно ли паять медь без флюса?

Пайка меди без флюса возможна, но не рекомендуется. Флюс разрушает оксидный слой, который естественным образом образуется на поверхности меди, и позволяет припою лучше обтекать компоненты, которые вы паяете вместе.

Флюс разрушает оксидный слой, который естественным образом образуется на поверхности меди, и позволяет припою лучше обтекать компоненты, которые вы паяете вместе.

Без флюса может быть трудно заставить припой течь, что приводит к соединениям холодной пайки или сухим соединениям, которые не образуют хорошего электрического соединения. Флюс также помогает защитить соединение от оксидов, которые могут привести к коррозии и другим проблемам, которые со временем могут привести к ухудшению электрических соединений.

По этим причинам рекомендуется использовать флюс при пайке меди.

Можно ли использовать вазелин в качестве флюса?

Нет, вы не должны использовать вазелин в качестве флюса. Вазелин — это желе на вазелиновой основе, которое в основном используется в качестве защитного и увлажняющего средства для кожи. Он не предназначен и не предназначен для использования в качестве флюса или для любых других целей, связанных с пайкой и электроникой.

Вазелин — это желе на вазелиновой основе, которое в основном используется в качестве защитного и увлажняющего средства для кожи. Он не предназначен и не предназначен для использования в качестве флюса или для любых других целей, связанных с пайкой и электроникой.

Флюс — это химическое соединение, которое используется для очистки и обезжиривания поверхностей, а также для улучшения растекания припоя при выполнении электрических соединений. Если вы паяете, вам следует избегать вазелина и вместо этого использовать подходящий флюс, разработанный специально для этой цели.

Как сделать флюс в домашних условиях?

Изготовление флюса в домашних условиях возможно при наличии соответствующих материалов и оборудования. Для начала вам понадобится пищевая сода (бикарбонат натрия), алюминиевый порошок, активатор, такой как сосновая смола, щелочь (гидроксид натрия) и миска для смешивания.

Для начала вам понадобится пищевая сода (бикарбонат натрия), алюминиевый порошок, активатор, такой как сосновая смола, щелочь (гидроксид натрия) и миска для смешивания.

Сначала смешайте и растворите пищевую соду и щелочь в миске с водой и перемешайте, пока смесь не станет однородной. Затем добавьте алюминиевый порошок и перемешайте, пока весь порошок не растворится в растворе.

Затем добавьте активатор, например сосновую живицу, и перемешайте до полного перемешивания раствора.

Когда смесь станет однородной и все ингредиенты будут полностью перемешаны, ее можно будет использовать в качестве флюса. При работе с флюсами важно использовать защитное снаряжение, так как они могут быть опасны для вашего здоровья.

Если вы не знаете, как обращаться с флюсами и использовать их, обратитесь за советом к профессионалу или свяжитесь с производителем для получения инструкций по технике безопасности.

Можно ли использовать уксус в качестве флюса?

youtube.com/embed/1km-WuuagO8?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&” title=”YouTube player” allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””>Да, уксус можно использовать в качестве флюса. Флюс используется для удаления окисления с паяных соединений, что помогает припою создать более прочную связь с соединяемыми металлами. Высокая кислотность уксуса делает его эффективным флюсом для пайки цветных металлов, таких как алюминий, латунь и медь.

Чтобы использовать уксус в качестве флюса, нанесите его на участок соединения, который необходимо пропаять, затем продолжите пайку как обычно. Уксус также можно использовать для очистки остатков флюса после завершения пайки.

Кислотность уксуса помогает растворить остатки флюса и предотвратить дальнейшую коррозию. Важно знать, что уксус может быть вреден для поверхностей, отличных от металла, поэтому будьте осторожны при использовании его на пластиковых или окрашенных поверхностях.

Важно знать, что уксус может быть вреден для поверхностей, отличных от металла, поэтому будьте осторожны при использовании его на пластиковых или окрашенных поверхностях.

Что такое флюс?

Флюс представляет собой чистящее средство, используемое при плавке и сварке. Обычно он состоит из кислоты, соли или окислителя и способствует плавлению, предотвращает окисление и удаляет загрязнения.

Во время сварки флюсы наплавляются на сварной шов, образуя вокруг него защитный экран. Это может помочь избежать окисления, загрязнения и разбрызгивания расплавленного металла в процессе сварки.

Это может помочь избежать окисления, загрязнения и разбрызгивания расплавленного металла в процессе сварки.

Флюсовые материалы предназначены для реакции со свариваемыми металлами и создания защитного газа. Этот газ препятствует проникновению молекул кислорода и окислению сварного соединения. Различные типы флюсовых материалов используются при дуговой и газовой сварке.

Тип флюса, используемого при каждой сварке, зависит от области применения.

Флюс можно использовать для ряда процессов плавки и соединения металлов, таких как пайка твердым припоем, дуговая сварка и газовая сварка. Как правило, для каждого процесса сварки или плавления требуется очень небольшое количество флюса, поскольку он используется только для ускорения плавления и окисления.

Флюс удаляет загрязнения с поверхности шва и создает слой шлака, который обеспечивает защитный слой на сварном шве.

Вам нужен флюс с канифольным припоем?

Да, вам нужен флюс с канифольным припоем, чтобы обеспечить безопасное и надежное соединение. Флюс представляет собой жидкое или пастообразное вещество, которое используется для улучшения растекания припоя и предотвращения окисления. Флюс служит как для очистки, так и для смачивания, предотвращая окисление соединяемых металлических деталей и создавая мостик для протекания расплавленного припоя.

Флюс представляет собой жидкое или пастообразное вещество, которое используется для улучшения растекания припоя и предотвращения окисления. Флюс служит как для очистки, так и для смачивания, предотвращая окисление соединяемых металлических деталей и создавая мостик для протекания расплавленного припоя.

Припой с сердечником из канифоли содержит внутренний флюс, который активируется при воздействии тепла. Однако для обеспечения правильного соединения может потребоваться дополнительный флюс. Если соединение сильно окислено, можно использовать флюс без очистки.

Для чего нужен поток?

Flux — это архитектура, разработанная для обеспечения лучшего контроля над данными приложений и управления состоянием. Flux в основном используется в клиентских приложениях и помогает упростить поток данных в сложных приложениях.

Целью использования Flux является создание однонаправленного потока данных, то есть данные перемещаются в одном направлении по всему приложению. Это выгодно для целостности данных, производительности и масштабируемости.

Основная цель Flux — способствовать однонаправленному потоку данных между представлениями приложения и диспетчером. Представление может обновлять данные в хранилище, а диспетчер отвечает за реагирование на это изменение данных.

Это означает, что во Flux представления не манипулируют данными напрямую, а вместо этого используют диспетчер для отправки сообщений. Это упрощает поток данных и управление состоянием в сложных приложениях. Кроме того, Flux упрощает отладку приложений и упрощает добавление функций.

Таким образом, целью Flux является обеспечение контроля над данными и их потоком в клиентских приложениях. Это способствует однонаправленному потоку данных, что упрощает отладку и масштабируемость. Кроме того, это способствует лучшей целостности данных для сложных приложений.

Нужно ли использовать флюс при пайке проводов?

Да, рекомендуется использовать флюс при пайке проводов. Флюс помогает создать прочную и надежную связь между двумя поверхностями, удаляя любые оксиды и другие загрязнения с металла. Это также помогает снизить поверхностное натяжение расплавленного металла, позволяя ему обтекать область соединения и проникать в крошечные промежутки между жилами проволоки.

Это также помогает снизить поверхностное натяжение расплавленного металла, позволяя ему обтекать область соединения и проникать в крошечные промежутки между жилами проволоки.

Припой с флюсовым сердечником, как правило, легче использовать при пайке проводов, так как он содержит флюсовый сердечник, который способствует более легкому и быстрому растеканию припоя. Использование флюса также помогает снизить вероятность холодного соединения, которое может возникнуть при пайке металлов с разной температурой.

Припои с флюсовым сердечником легко доступны в различных составах сплавов, и их следует использовать для достижения наилучших результатов.

Подходит ли вазелин для пайки?

Нет, вазелин не является эффективным материалом для пайки. Пайка — это процесс, при котором два куска металла сплавляются вместе путем плавления легкоплавкого металла, такого как свинец или олово, и последующего нанесения его на два куска металла, которые необходимо соединить.

Наиболее распространенным и эффективным материалом для пайки является припой, представляющий собой комбинацию двух различных металлов с относительно низкой температурой плавления. Использование вазелина при пайке не обеспечит необходимых свойств, необходимых для создания надежного соединения.

Использование вазелина при пайке не обеспечит необходимых свойств, необходимых для создания надежного соединения.

Фактически, вазелин может испортить соединение или вызвать короткое замыкание. Кроме того, вазелин может помешать процессу сварки и привести к опасным испарениям и ослаблению соединения. Наилучшей практикой является использование соответствующего типа припоя при пайке, чтобы создать наиболее надежное соединение.

Что можно использовать для флюса?

Флюс — это тип материала, который используется для прилипания припоя к поверхности. Это помогает припою лучше сцепляться, а в некоторых случаях делает припой прочнее. Обычный флюс, используемый для пайки, включает пасту на основе канифоли, кислотную пасту и флюс без очистки.

Флюс на основе канифоли выпускается в виде пасты и является наиболее часто используемым флюсом для любителей и мелкосерийного пайка, поскольку его легко очистить. Кислотный флюс также поставляется в виде пасты, но в основном используется для пайки в тяжелых условиях, и его труднее очистить.

Флюс No-clean не требует очистки и чаще всего используется для компонентов поверхностного монтажа, поскольку он не содержит вредных остатков, которые могут повредить печатную плату. Специальный флюс можно использовать для определенных применений, таких как пайка твердым припоем и пайка стали.

Как сделать флюс в домашних условиях?

Для изготовления самодельного флюса требуется несколько обычных ингредиентов, таких как: борная кислота, нашатырный спирт (хлорид аммония) и канифоль. Борную кислоту можно приобрести в виде порошка в большинстве хозяйственных магазинов. Sal Amonac доступен в твердой форме в магазине химикатов или в виде раствора у некоторых поставщиков пчеловодства.

Когда у вас есть ингредиенты, вам также понадобится контейнер для их смешивания, ложка для перемешивания и марля или фильтровальная бумага.

Чтобы сделать флюс, начните с расплавления канифоли в пароварке (или в термостойком контейнере, помещенном в кастрюлю с кипящей водой). Когда канифоль полностью расплавится, добавьте к расплавленной канифоли 3 части борной кислоты и 1 часть нашатырного спирта и перемешайте, пока смесь не станет однородной.

Когда канифоль полностью расплавится, добавьте к расплавленной канифоли 3 части борной кислоты и 1 часть нашатырного спирта и перемешайте, пока смесь не станет однородной.

Поместите смесь в контейнер и дайте остыть. Когда смесь остынет настолько, что ее можно будет взять в руки, пропустите смесь через марлю или фильтровальную бумагу и соберите полученный флюс в герметичный контейнер.

Теперь ваш самодельный флюс готов к использованию. Этот флюс обычно используется при пайке таких металлов, как латунь, медь, золото, серебро и цинк. Просто нанесите флюс на участки, которые вы хотите спаять, и используйте паяльник и припой, чтобы соединить детали, как обычно.

Можно ли паять без флюса?

Пайка без флюса возможна, однако не рекомендуется, так как флюс способствует лучшему соединению и повышает эффективность процесса пайки. Использование флюса вызывает химическую реакцию, которая очищает область контакта и помогает защитить детали от окисления.

Он также необходим для хорошего электрического соединения, так как помогает расплавить спаянные детали, снизить температуру, необходимую для пайки, и увеличить электропроводность соединения. Без флюса, скорее всего, припой не прилипнет к соединению, и соединение может быть ненадежным или слабым из-за холодной пайки или окисления.

Без флюса, скорее всего, припой не прилипнет к соединению, и соединение может быть ненадежным или слабым из-за холодной пайки или окисления.

Вам нужна паяльная паста?

Нужна ли вам паяльная паста, зависит от того, над каким проектом вы работаете. Вообще говоря, паяльная паста используется для пайки электронных компонентов, таких как печатные платы. Это комбинация металлических частиц, флюса и носителя, которая используется для связывания частиц и флюса в пастообразную консистенцию.

Итак, если вы припаиваете компоненты к электронной плате, вам, скорее всего, понадобится паяльная паста, чтобы правильно соединить компоненты и плату. Однако, если вы работаете над крупномасштабным проектом, требующим пайки соединений между большими кусками металла, например, сантехникой или сваркой, обычно вам не понадобится паяльная паста.

Вместо этого вам понадобится припой для завершения соединения.

Можно ли использовать паяльную пасту вместо припоя?

Да, вместо припоя можно использовать паяльную пасту.

Процессы легко поддаются механизации и автоматизации.

Процессы легко поддаются механизации и автоматизации. 1 Паяльная паста — это то же самое, что флюс?

1 Паяльная паста — это то же самое, что флюс?