Холодная ковка станки своими руками — отличная идея для бизнеса

Холодная ковка своими руками – в наше время достаточно популярная тема для обсуждения. В этом вопросе заинтересованы как начинающие кузнецы, так и бывалые специалисты, что обусловлено довольно быстрым развитием всевозможных инноваций. Получить более подробную информацию возможно, посетив один из подобающих электронных ресурсов. Там, обычно, можно найти желаемые чертежи станков для холодной ковки.

Что такое холодная ковка металла

Если представить, что холодной ковкой металла заинтересован не бывалый кузнец, а новичок, только пробующий себя в данной сфере, то перед изучением чертежей и самостоятельным созданием станков, следует ознакомится с положительными и отрицательными сторонами декоративной, холодной ковки.

Нужно отметить, что холодная ковка совершенна не похожа на обычный процесс ковки. Однако, все возможные ковки служат для единой цели — для создания

радующей глаз декоративной конструкции, обрамленной художественной ковкой. Если возникает самостоятельное желание создавать станки для ковки, такие как гидравлический аппарат, пресс для ковки, молот или другие составляющие, есть замечательная возможность создать красивые изделия и для коттеджей, и для городских квартир. Они легко украсят и подчеркнут интерьер дома и прилагаемую территорию. Следует обратить внимание, что изготовление такой холодной ковки на самодельных станках для холодной ковки возможно без больших материальных затрат.

Элементы холодной ковки

Приобретенные навыки можно использовать для профессионального декорирования помещения, в том числе появляется возможность обзавестись собственным бизнесом. Разобраться в этом не составит большого труда, потому что достаточно всего лишь тщательно изучить чертежи, а после реализовать их в виде универсального, гидравлического или же другого, сделанного вручную станка, созданного для художественной ковки. Так как этот процесс совершенно не похож на обычную кузнечную ковку, он не подразумевает сложного в использовании оборудования.

В действительности холодная ковка осуществляется по принципу сгибания довольно тонко прокатанного металла, при этом металл предварительно не нагревается. Для реализации этой процедуры достаточно будет ознакомится с чертежами и создать хотя бы три устройства — самодельные станки. Это легко удастся даже совершенно не опытному в этом деле человеку, однако знающему, что такое обычные металлические прутья.

Что можно сделать посредством холодной ковки

С помощью самодельного пресса, гидравлического аппарата и иных рукотворных станков можно создавать такие поделки, как декоративные решетки, заборы и другие подобные ограждения, являющиеся великолепным дизайнерским решением. Вкладываясь в бизнес этого направления, не придется долго ждать окупаемости продукции, так как затраты на сырье будут невелики. В свою очередь оборудование и комплектующие (пресс, молот и другие станки) тоже не требуют крупных затрат.

После детального изучения схем и чертежей станков и другого оборудования, а также успешного нахождения подходящего для установки этого оборудования (пресс, молот и гидравлический аппарат) помещения можно приступать к созданию декоративных металлических изделий. Помимо упомянутых выше изделий также можно создавать и другую декоративную продукцию, такую, как:

— элементы лестницы;

— мангалы;

— наборы для каминов;

— кованые подставки для цветов и иные предметы, посредством которых можно оформить декор помещения.

Такие изделия всегда будут популярны, поскольку художественная ковка является прекрасным дизайнерским решением.

Ключевые особенности производственного процесса

Промышленный процесс, непосредственно касающийся художественной ковки, отличается некоторыми положительными чертами. Для начала, он не требует больших затрат на спецоборудование, так как продукция этого типа, созданная для оформления декора помещений или территорий, весьма недорого стоит.

Для выпуска изделий, изготовленных из металла, не обязательно владеть определенными навыками и особыми знаниями, потому что освоение молота, пресса и других незаменимых аппаратов дается легко. Положительным фактом также является низкая стоимость при самостоятельной сборке оборудования, которая окажется в 10 раз меньше, чем при покупке. Достаточно изучить специальные схемы, приобрести на их основании необходимые комплектующие и сделать по ним такой аппарат как пресс, молот. В этом случае, не ограничиваясь декором своего дома, можно наладить массовое производство, получая хорошую прибыль от собственного бизнеса. Холодная ковка своими руками не сложна в исполнении, но при этом такой привлекательный декор всегда пользуется спросом, а также отличается своей высокой практичностью и оригинальностью.

Ковка и штамповка

С того времени, как человек узнал железо, он начал искать способы делать его прочнее, надежнее и в то же время придавать ему нужную форму. Губчатое железо в холодном состоянии били колотушками, чтобы придать металлу нужную форму и удалить из него примеси. Затем, чтобы легче было решать эту задачу, догадались бить его в нагретом состоянии. Этот способ назвали горячей ковкой.

Ковка – один из самых древних методов обработки металлов. Орудиями труда кузнеца в далеком прошлом были наковальня, молот и простейшие инструменты: бородки, зубила, гладилки и т. п. В XVI в. появились молоты, которые приводились в действие энергией движущейся воды (водяной привод). Это дало возможность увеличить массу молота (падающего бойка) в 10-15 раз – до 400 кг. Сила удара такого молота, естественно, значительно возросла. С появлением паровых машин открылись новые возможности для увеличения силы удара молота. Почти одновременно с паровозом родился паровой молот. Масса его бойка (иногда его называют бабой) достигала уже нескольких тонн. Но и этого оказалось мало! Все увеличивавшиеся размеры изделий (валы кораблей, стволы пушек) требовали более мощных молотов.Появились прессы, которые сдавливали крупные, хорошо нагретые стальные слитки и этим придавали им нужную форму. В то же время (60-70-е годы прошлого века) появились прокатные станы (см. ст. “Черная металлургия”). Но кузнечная обработка не потеряла своего значения. В наше время она получила новое развитие. Ковкой не только придают металлу нужную форму, но и одновременно улучшают его качество: делают его однороднее и прочнее.

Это дало возможность увеличить массу молота (падающего бойка) в 10-15 раз – до 400 кг. Сила удара такого молота, естественно, значительно возросла. С появлением паровых машин открылись новые возможности для увеличения силы удара молота. Почти одновременно с паровозом родился паровой молот. Масса его бойка (иногда его называют бабой) достигала уже нескольких тонн. Но и этого оказалось мало! Все увеличивавшиеся размеры изделий (валы кораблей, стволы пушек) требовали более мощных молотов.Появились прессы, которые сдавливали крупные, хорошо нагретые стальные слитки и этим придавали им нужную форму. В то же время (60-70-е годы прошлого века) появились прокатные станы (см. ст. “Черная металлургия”). Но кузнечная обработка не потеряла своего значения. В наше время она получила новое развитие. Ковкой не только придают металлу нужную форму, но и одновременно улучшают его качество: делают его однороднее и прочнее.

Искусство нагревать металл

Процесс ковки основан на природных пластических свойствах металлов. Однако, когда металл холодный, эти свойства проявляются крайне слабо. Поэтому, для того чтобы металл стал пластичным, его нагревают до температуры свыше 1000° С. Искусство нагревать металл очень сложное и тонкое. Кузнец или штамповщик знает, что стали разных марок (или другие сплавы) требуют разных температурных режимов.

Металлы – тела кристаллические. Каждый кристалл состоит из определенного числа симметрично расположенных и образующих те или иные геометрические формы атомов. Кристалл железа – куб. Атомы в нем размещаются двояким образом. В одних случаях они располагаются в вершинах и центре куба, образуя так называемую объемно-центрированную решетку, в других – еще и посередине каждой грани. Такая решетка называется гранецентрированной. Во втором случае атомы размещены теснее, чем в первом. А чем теснее располагаются атомы в кристаллах, тем прочнее металл.

Железо может пребывать в разных кристаллических состояниях. Оно меняется по мере нагрева или, наоборот, при остывании. Да и размер самого куба не остается неизменным: в одних случаях грани куба больше, в других – меньше. Еще в 1868 г. русский ученый Д. К. Чернов определил так называемые критические точки (температуры) железа, при которых происходит перестройка его кристаллов. Впоследствии оказалось, что такие перестройки характерны не только для железа, но и для других металлов.

Оно меняется по мере нагрева или, наоборот, при остывании. Да и размер самого куба не остается неизменным: в одних случаях грани куба больше, в других – меньше. Еще в 1868 г. русский ученый Д. К. Чернов определил так называемые критические точки (температуры) железа, при которых происходит перестройка его кристаллов. Впоследствии оказалось, что такие перестройки характерны не только для железа, но и для других металлов.

Ковка улучшает структуру металла. Чем теснее располагаются атомы в кристаллах, тем прочнее металл. Поэтому, нагревая металл для ковки, необходимо очень строго соблюдать температурный режим. Если металл перегреть, то кристаллы (зерна), из которых он состоит, сильно увеличатся и металл станет непрочным; если же температура нагрева окажется ниже требуемой, металл не будет поддаваться ковке. В зависимости от того, сколько углерода содержится в стали, критические точки сдвигаются в сторону более высоких или более низких температур. Поэтому стали с разным содержанием углерода нагревают по-разному.

Обработка металлов давлением основывается на науке о пластичности. Выдающуюся роль в развитии этой науки сыграли отечественные ученые Н. С. Курнаков, А. А. Бочвар, Я. И. Френкель, П. П. Давиденков, которые своими трудами значительно расширили представления о пластическом разрушении твердых тел. Советские ученые разработали физико-химические основы пластической обработки металлов. Все это облегчает главную задачу: посредством ковки, горячей и холодной штамповки получать почти готовые изделия заданных размеров. Чтобы нагревать высококачественные стали, строят печи из нескольких камер, в каждой из которых поддерживают определенную температуру. В первую камеру загружают холодный металл, в ней температура 300-350° С. Затем, переходя из камеры в камеру, металл постепенно нагревается до 1050-1250° С. Очень крупные слитки нагревают в больших однокамерных печах. Под (пол) в этих печах выдвижной – на нем слиток въезжает в печь и выезжает после нагрева.

От устройства печей зависит скорость и качество нагрева металла. Печи бывают пламенные и электрические. Раньше пламенные печи работали на угле или нефти и в кузницах было дымно, чадно. Современные кузницы работают преимущественно на природном газе. Это значительно улучшило условия труда. Еще более благоприятные условия труда при нагреве поковок электричеством. Широко применяются для этого токи высокой частоты (см. ст. “Обработка токами высокой частоты”).

Два способа ковки металлов

Существует два способа ковки – свободная ковка и штамповка. Свободную ковку производят или ударом на молотах, или давлением на прессах. При свободной ковке ударом заготовку, которую нужно отковать, кладут, не закрепляя, на неподвижную подставку – наковальню, над которой вниз и вверх ходит молот – боек. Быстро опуская и поднимая молот, по предварительно нагретому металлу наносят удары. При этом металл расплющивается (кузнецы говорят – течет). Ширина и длина заготовки увеличивается, а толщина уменьшается. После того как заготовку обожмут с одной стороны, ее поворачивают на 90° и вновь куют. Такие операции совершаются до тех пор, пока металл не примет нужной формы,- поковка готова.

Приблизительно так же протекает процесс свободной ковки на прессах, только на них заготовку обрабатывают не ударом, а прессованием. Свободной ковкой на молотах и прессах можно обрабатывать заготовки любой массы – и самые маленькие, и очень крупные, до 200 т, например поковки для турбин наших гигантских электростанций. Однако таким способом невозможно изготовить детали точных размеров и форм. Поковки приходится потом обрабатывать на станках, превращая много металла в стружку. Часто бывает даже так: поковку ставят на станок при помощи крана, а деталь уже без труда снимают вручную. Для превращения поковок в детали нужных размеров и форм требуется большой парк металлорежущих станков, огромное количество инструментов.

Индуктор для индукционного нагрева заготовок перед ковкой и штамповкой.

Штамповка под прессом. Штамп ограничивает свободное течение металла.

На штамповочных молотах можно обрабатывать огромные детали. Тут человеку на помощь приходит механический “кузнец” – манипулятор. В массовом производстве, например на автомобильных, авиационных, вагоностроительных заводах, детали не куют, а штампуют.

Штамповка по сути дела та же ковка, но здесь “течение” металла ограничено формой – штампом. Штамп состоит из двух половин. Нижняя половина закреплена на наковальне неподвижно, а верхняя прикреплена к бабе молота и перемещается вместе с ней вверх и вниз. Металл укладывают на нижний штамп. Под ударами молота он заполняет полость штампа, принимая ее форму, так как “течение” металла ограничено стенками штампа. Заготовки, полученные таким способом, называют штамповками.. По форме и размерам они значительно ближе к изделию, чем заготовки, полученные свободной ковкой. А значит, при последующей обработке в стружку уходит меньше-металла. Есть и еще преимущество: отштамповать деталь можно гораздо быстрее, чем отковать. За время, в которое обычный молот откует одну или две детали, молот со штампом сделает десятки, а то и сотни деталей. Насколько штамповка выгоднее других способов, можно судить по следующему примеру. Сорок с лишним лет назад, когда в Москве только начинали делать автомобили, коленчатые валы вырезали из стальной полосы. При этом в стружку уходило около 2/3 металла. Затем валы стали ковать. С поковок, полученных свободной ковкой, приходилось снимать только 1/2 металла. Теперь коленчатые валы штампуют. Потери уменьшились до 1/3, еще велики.

В последние годы машиностроители стали применять новые высокопрочные и очень дорогие материалы. Поэтому перед технологами кузнечного производства встала задача – добиться еще более точных штамповок, чтобы и по форме, и по размерам они максимально приближались к изделиям. Эта задача теперь решена, и на ряде заводов производят крупногабаритные точные штамповки.

Эта задача теперь решена, и на ряде заводов производят крупногабаритные точные штамповки.

Почему же совсем не отказаться от свободной ковки? Потому что изготовить штамп сложно и дорого: его делают из очень крепкой стали и очень точно. К штамповке прибегают в тех случаях, когда нужно изготовить достаточно большое количество одинаковых деталей. Только тогда затраты на изготовление штампов оправдываются.

Применение индукционного нагрева ТВЧ.

Ковочные машины

Свободную ковку производят паровоздушными, пневматическими молотами.

Простейший паровой молот состоит из массивной станины, в верхней части которой находится рабочий цилиндр, а в нем поршень,, передвигающийся вверх и вниз (как в велосипедном насосе). На конце поршня – шток, к которому прикреплена тяжелая стальная баба – молот. В цилиндр, в пространство под поршнем, под высоким давлением подают пар -поршень вместе со штоком и бабой поднимается, Сильно сжатый под поршнем пар удерживает тяжелый молот в верхнем положении.

Нагретую заготовку кладут на наковальню, укрепленную на чугунном или стальном основании.

Все готово. Можно начать ковку. Пар из-под поршня выпускают и нагнетают его в пространство над поршнем: баба падает и наносит удар по заготовке. Так, попеременно впуская и выпуская пар, поднимают и опускают бабу. Она ударяет по заготовке, обжимает ее. Заготовка постепенно меняет форму, металл “растекается”.

Но вот ковка закончена. Деталь обхватывают цепями, кран поднимает и уносит ее. Тотчас подвозят следующую заготовку.

Тяжелые паровые молоты постепенно вытесняются гидравлическими прессами. Мощности их непрерывно растут. Еще недавно максимальное усилие прессов не превышало 100 МН. А сейчас на советских заводах действуют ковочные прессы с усилием в 300-400 МН и более. Фундаменты, на которые они опираются, уходят глубоко в землю -на десятки метров. Чтобы привести такие прессы в действие, требуются электродвигатели огромной мощности.

Штамповочные молоты мало чем отличаются от молотов для свободной ковки. Когда штамповщик нажимает педаль, баба автоматически поднимается. Часть металла при штамповке вытекает в промежуток между двумя половинками штампа, и образуется заусенец, который затем удаляют на обрезном штампе. Штампы бывают одноручъевые и многоручьевые (ручьи – это углубления в нижней, неподвижной части штампа, от формы которых зависит конфигурация детали). При работе на одноручьевом штампе заготовку, предварительно подготовленную свободной ковкой, приходится перекладывать с пресса на пресс, со штампа на штамп, пока она не примет нужной формы.

А на многоручьевом штампе всего за несколько ударов молота, перебрасывая заготовку из ручья в ручей, можно изготовить сложную деталь.

Процесс формовки металла взрывом: над формой укрепляется лист металла, а точно рассчитанном расстоянии над заготовкой подвешивается взрывчатое вещество. Взрыв происходит в воде: она равномернее распределяет взрывную волну. Взрывная волна вдавливает металл в форму. Разновидность штамповочных молотов – горизонтально-ковочные машины. Их применяют для горячей штамповки деталей из прутков: колец, втулок и т. д. У этих машин штампы обычно многоручьевые. Они состоят из матрицы и пуансона. Матрицы здесь – 2 металлических полукруга, а пуансон -крепкий стальной стержень. Смыкаясь, матрицы (двигаются они по горизонтали, отсюда и название машины) зажимают пруток и таким образом придают металлу нужную форму. В то же время укрепленный на специальном ползуне пуансон (тоже двигающийся по горизонтали) заходит в эту образованную матрицей полость, пробивает заготовку (пруток) и отрезает ее. Этим методом изготовляют, например, кольца для подшипников.

Автоматический “кузнец”

Современная кузница мало похожа на кузницы старых заводов. Пар, вода, сжатый воздух и электричество освободили человека от тяжелой работы. Человек непосредственно больше не участвует в формировании поковки или штамповки. Современный кузнец – механик при кузнечной машине или даже при автоматической линии из кузнечных машин. Такие линии, например, успешно действуют на автомобильных заводах. На них делают коленчатые валы двигателей и другие сложные детали.

Современный кузнец – механик при кузнечной машине или даже при автоматической линии из кузнечных машин. Такие линии, например, успешно действуют на автомобильных заводах. На них делают коленчатые валы двигателей и другие сложные детали.

Штамповка взрывом

Поиски новых, более совершенных способов придания металлу требуемой формы привели к мысли использовать для этой цели энергию направленного взрыва, производимого в воде. Штамповка взрывом имеет большое будущее, так как ей поддаются даже самые твердые металлы. Над формой укрепляется лист металла. Между ним и формой создают вакуум. На точно рассчитанном расстоянии над листом металла подвешивается взрывчатое вещество. Затем все погружается в воду (вода равномернее распределяет взрывную волну, чем воздух). Происходит взрыв, и взрывная волна с удивительной точностью вдавливает металл в форму.

Прессование и холодная высадка

Штамповка бывает и холодной. В этом случае она называется прессованием. При прессовании из листа металла или пластмассы вырубают (вырезают) деталь, а затем придают ей в специальных штампах или при помощи гибочных станков нужную форму. Так делают различные детали – от маленьких шай-бочек до кузовов автомобилей и корпусов самолетов. Только прессы, конечно, для этих деталей используют разные: для шайбочек – чуть повыше обычной тумбочки, а для панелей автомобильного кузова – с двухэтажный дом.

Наряду с прессованием деталей из листа в машиностроении все шире применяется метод холодной высадки – детали получают на механических прессах без нагрева металлических заготовок. При этом методе ширина одной части заготовки увеличивается за счет ее высоты, и наоборот. Так из различных металлов и сплавов, а также из пластмасс делают простые шайбы, болты и т. д.

Метод холодной высадки благодаря своей экономичности все более вытесняет на машиностроительных заводах механическую обработку деталей на металлорежущих станках. Дело в том, что при холодной высадке деталей не образуется стружки, поэтому этот способ прозвали еще безотходным. Например, раньше, чтобы изготовить болт, надо было произвести 5-6 операций на различных станках: фрезерном, токарном, резьбонарезном. И каждый раз со станка свисала металлическая стружка. А теперь нажим пресса – и вылетает совершенно готовый болт.

Дело в том, что при холодной высадке деталей не образуется стружки, поэтому этот способ прозвали еще безотходным. Например, раньше, чтобы изготовить болт, надо было произвести 5-6 операций на различных станках: фрезерном, токарном, резьбонарезном. И каждый раз со станка свисала металлическая стружка. А теперь нажим пресса – и вылетает совершенно готовый болт.

Станки для художественной ковки | Мир ковки

Человеку свойственно стремиться к прекрасному, и окружать себя красивыми вещами. Постоянный спрос на художественную ковку тому подтверждение. Изделия художественной ковки украшают замки и дворцы, церкви, соборы и храмы, городские сады и парки, а также дома и дачные участки рядовых граждан. Еще совсем недавно художественная ковка была доступна только очень состоятельным людям, поскольку это был штучный товар, произведенный в кузнице с помощью молота и наковальни. Сейчас все изменилось, потому что люди изобрели станки для художественной ковки, которые значительно облегчают ручной труд, снижают затраты на производство кованых изделий.

С помощью станков для художественной ковки можно изготавливать различные ажурные кованые изделия, а также использовать их в современной кузнице. Прогресс изменил отношение к ковке, сделав ее доступной более широкому кругу людей, но при этом изделия художественной ковки не утратили своей значимости. Они легко вписываются в любой дизайнерский стиль от классики до авангарда и современного минимализма. А еще они прочные, долговечные и красивые. В наше время станки для художественной ковки стали неотъемлемой частью производственного процесса и от них во многом зависит результат работы мастера. Талантливый кузнец придумывает кованое изделие, вкладывая в него частичку своей души, а станки для художественной ковки помогают делать основную работу и воплощают задумку в жизнь.

В современном мире очень сложно обходится без высокотехнологичных научных разработок и художественная ковка не исключение. В последнее время все большую популярность приобретает холодная ковка. Для производства художественных кованых изделий методом холодного гнутья или так называемой холодной ковки требуется специальное оборудование. Станки для художественной ковки предназначены для изготовления разнообразных элементов художественной ковки. Чтобы получить красивый узор необходимо иметь ряд станков, для производства различных элементов. С их помощью металлические заготовки превращаются в завитки различных форм и размеров, корзинки, волюты, торсионы, спирали и волны. Собирая их воедино посредством сварки можно получить разнообразные кованые изделия.

В последнее время все большую популярность приобретает холодная ковка. Для производства художественных кованых изделий методом холодного гнутья или так называемой холодной ковки требуется специальное оборудование. Станки для художественной ковки предназначены для изготовления разнообразных элементов художественной ковки. Чтобы получить красивый узор необходимо иметь ряд станков, для производства различных элементов. С их помощью металлические заготовки превращаются в завитки различных форм и размеров, корзинки, волюты, торсионы, спирали и волны. Собирая их воедино посредством сварки можно получить разнообразные кованые изделия.

Благодаря станкам для художественной ковки очень просто организовать собственный небольшой бизнес по изготовлению кованых изделий или даже открыть кузнечный цех. От работы с металлом человек получает удовольствие, особенно когда виден конечный результат. Готовые изделия художественной ковки настолько прекрасны, что способны изменить любое пространство, облагородить интерьер, придать стиль и шик. Особенно любят работать с ковкой современные дизайнеры. Приобретая станки для художественной ковки можно не беспокоиться о проблемах сбыта товара, ведь частное строительство в нашей стране набирает обороты, а люди хотят сделать свое жилище оригинальным. Садовые беседки, принадлежности для камина, кованые скамейки, ворота и решетки на окна всегда будут нужны, как для практического использования, так и для красоты.

Холодная ковка своими руками станки чертежи фото

Элементы в виде завитков, выполненные из прутков, широко применяются в дизайне придомовых территорий и интерьере жилых помещений. Для их изготовления используется специальные приспособления. Одно из них — это улитка. Домашние мастера часто конструируют это устройство из подручных материалов сами. Если вы также хотите знать, как изготавливается улитка для холодной ковки своими руками, то эта статья для вас. Из нее вы узнаете принцип работы этого устройства, его преимущества и разновидности, простейшие чертежи и технологию самостоятельного монтажа.

Виды, устройство и принцип работы «Улитки»

Улитка для холодной ковки — это приспособление для создания узоров в виде завитков из металлических прутков путем их деформационного загиба по контуру шаблона. Деформация происходит за счет жесткой фиксации рабочего прутка к шаблону. Для этого нужно прикладывать силу. Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Улитка (кондуктор) может иметь разную конструкцию. Она может быть выполнена:

- в виде стабильно приваренного к рабочему основанию шаблона;

- в виде разборных съемных частей, которые крепятся на основание.

По-разному может быть организован и ручной привод.

В самой примитивной конструкции пруток наматывают на шаблон простым усилием рук или с использованием в качестве рычага любого подходящего приспособления.

Также рычаг может входить в конструкцию станка и крепиться к ножке станины и приводиться в движение с помощью подвижного подшипника, перемещающегося по основанию улитки.

В более сложных устройствах вращается сам кондуктор, который крепится на ось вала. Она приводится в движение с помощью трех рычагов.

Вы должны заранее определить конструкцию станка, исходя из целесообразности и удобства использования.

Монолитный кондуктор имеет определенную форму шаблона, которая служит единственным вариантом завитка. Это является недостатком такой конструкции, но зато ее сделать самим совсем несложно.

Съемный вид конструкции удобен тем, что на таком станке можно изготавливать фигурные завитки разных размеров и форм. Но конструирование самого станка более сложное. Кроме того, у съемного устройства надежность фиксации частей шаблона хуже, чем у монолитного вида. Вам потребуется постоянное подкручивание резьбовых соединений, т. к. они при работе могут ослабеть.

к. они при работе могут ослабеть.

Изготовление простой улитки своими руками

Если вы остановились на упрощенной монолитной конструкции, то знаете, что в этом устройстве применяют простое наматывание прутка усилием рук или с помощью рычага на жестко приваренную к рабочей поверхности форму. Такой станок можно использовать для создания завитков на прутках небольшого сечения (менее 12 мм).

Монолитная неразборная улитка

Изготавливается она так:

- Сначала вырисовывается схема на листе бумаги будущего шаблона с нужными размерами (иногда схема шаблона наносится непосредственно на основание кондуктора). К этому нужно подойти ответственно, т. к. после приваривания готовой формы исправить ошибки не получится. Толщина очертаний формы на чертеже должна быть такой же, как толщина используемой для ее изготовления металлической полосы. Минимально она должна составлять 3мм. Витки нужно размещать на расстоянии 12–13 мм друг от друга, чтобы между ними в паз умещался деформируемый пруток в 10 мм.

- Из стального листа толщиной не менее 4 мм вырезается основание улитки (лучше круглое), размер диаметра которого определяется соразмерно величине шаблонной спирали и быть больше размера улитки. Обычно диаметр основания бывает в пределах 70 см.

- В соответствии с чертежом из металлической полосы толщиной 3мм изготавливается нужная форма завитка. Для этого заготовку лучше прокалить, чтобы она легче поддавалась механической обработке. После изготовления формы лишний конец полосы отрезается, а кромки улитки подрезаются на конус и зачищаются.

- Готовая форма приваривается к основанию, которое крепится на станине. Иногда шаблон, приваренный к основанию, фиксируют на станине с помощью тисов, установленных на ней. Для этого к обратной стороне основания формы приваривают отрезок бруса для захвата тисами.

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

- На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

- По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

Разборные улитки с вращением

Шаблон улитки может состоять из нескольких частей, а деформация прутка происходить путем вращения кондуктора. Такой станок состоит из следующих элементов:

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Составную улитку на шарнирных соединениях самостоятельно изготовить довольно сложно. Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Например, можно выполнить такой вариант:

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

Чертежи улитки для ковки

Начинающие мастера часто обходятся без чертежа, нанося контуры улитки на само основание без всяких расчетов. Для первого раза это допустимо, но, если вы хотите сделать качественный станок улитку для холодной ковки, то нужно, все-таки, пользоваться чертежами, в которых рассчитаны все параметры. В зависимости от выбранного вида конструкции улитки существуют разные варианты их чертежей, по которым изготавливают эти приспособления. Например, схема устройства улитки, изображенной на фото, показана ниже.

На схеме также описан принцип работы такого станка, в котором использован привод с помощью трех рычагов, вращающих вал и улитку.

Изгиб осуществляется после жесткого закрепления конца заготовки за первый завиток шаблонной формы с помощью фиксатора и последующего наматывания прутка вокруг вращающегося спиралевидного шаблона при вращении вала.

Познакомившись с устройством разных видов «Улитки» и особенностями их применения, а также посмотрев видео с примерами самостоятельного изготовления этого приспособления, вы можете приступать к созданию выбранной вами конструкции станка. А если у вас есть опыт в изготовлении таких устройств, то вы можете поделиться им в комментариях к этой статье и дать советы начинающим мастерам.

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

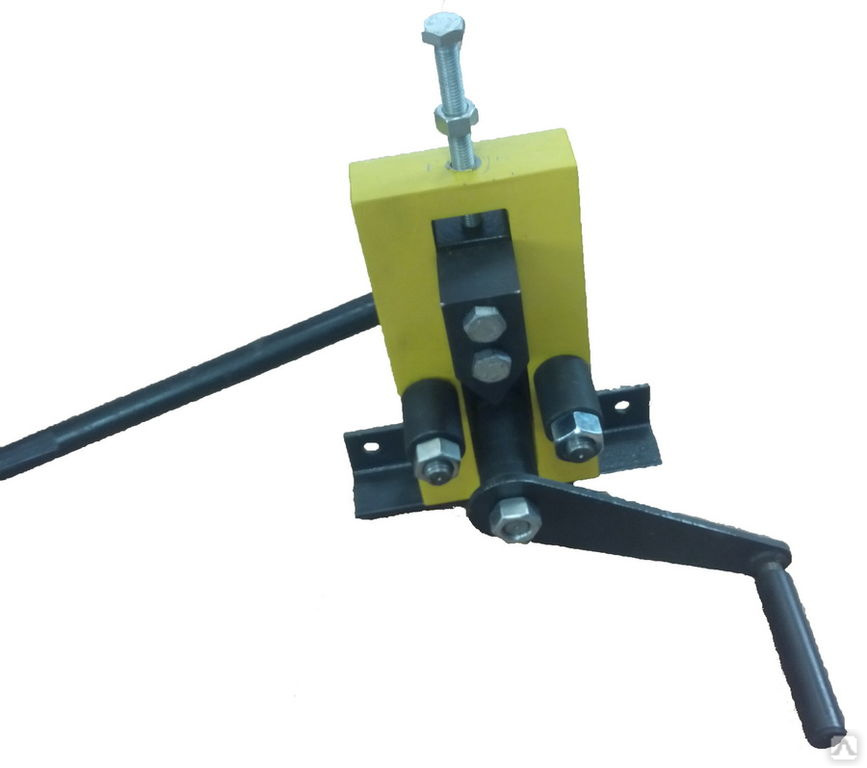

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

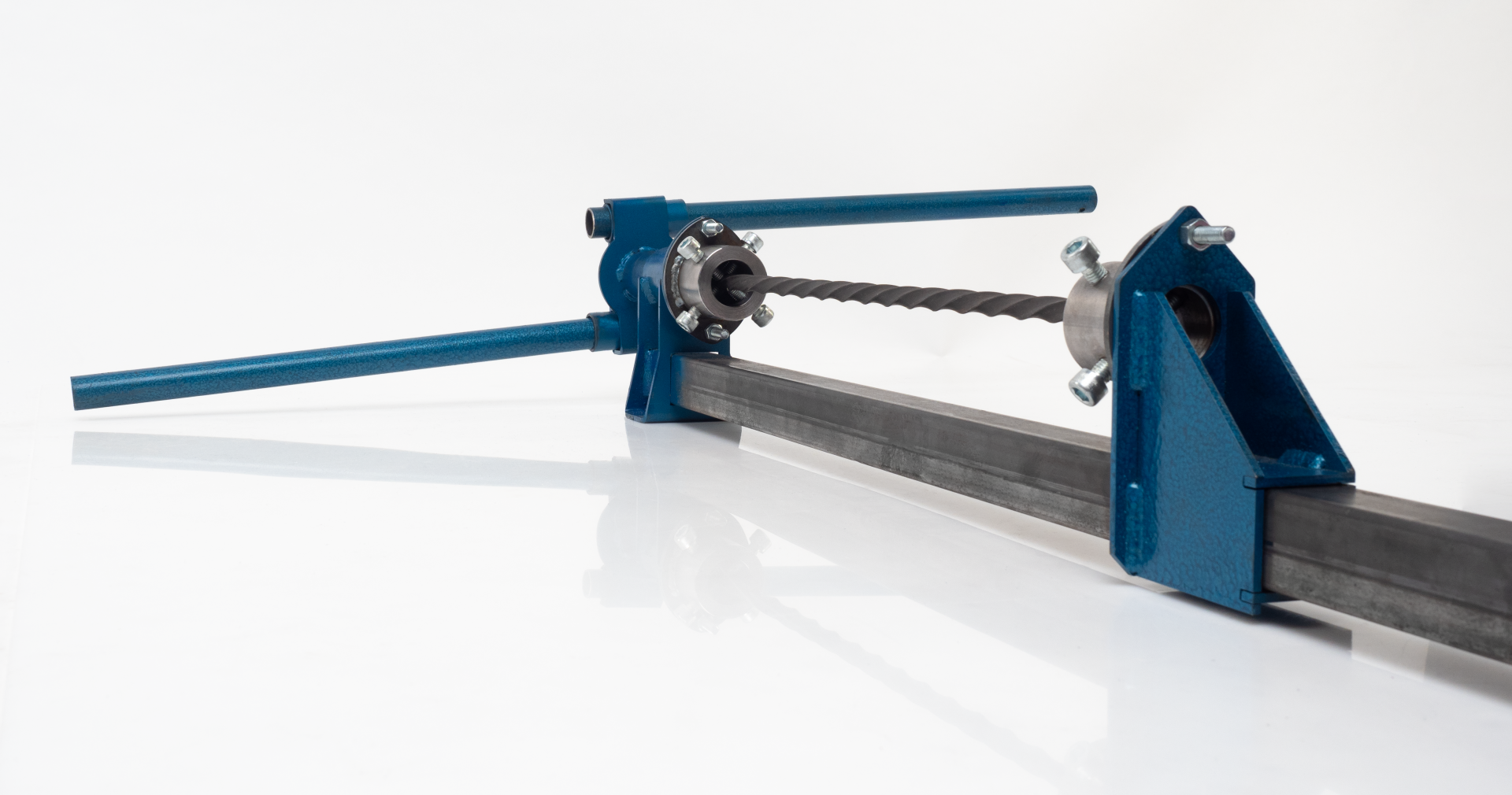

Станок для ковки Ажур-1М. Фото КовкаПРО

Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Готовые детали снимают с торца, слегка ослабив натяжение.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

HTTP/1.1 301 Moved Permanently Server: nginx/1.10.1 Date: Mon, 06 Jan 2020 16:17:23 GMT Content-Type: text/html Transfer-Encoding: chunked Connection: keep-alive Location: https://kovka-stanki.ru:443/ HTTP/1.1 301 Moved Permanently Server: nginx/1.10.1 Date: Mon, 06 Jan 2020 16:17:23 GMT Content-Type: text/html; charset=iso-8859-1 Transfer-Encoding: chunked Connection: keep-alive Location: http://www.kovka-stanki.ru/ Strict-Transport-Security: max-age=31536000; HTTP/1.1 301 Moved Permanently Server: nginx/1.10.1 Date: Mon, 06 Jan 2020 16:17:23 GMT Content-Type: text/html Transfer-Encoding: chunked Connection: keep-alive Location: https://www.kovka-stanki.ru:443/ HTTP/1.1 200 OK Server: nginx/1.10.1 Date: Mon, 06 Jan 2020 16:17:24 GMT Content-Type: text/html; charset=UTF-8 Transfer-Encoding: chunked Connection: keep-alive X-Powered-By: PHP/7.0.23 P3P: policyref="/bitrix/p3p.xml", CP="NON DSP COR CUR ADM DEV PSA PSD OUR UNR BUS UNI COM NAV INT DEM STA" X-Powered-CMS: Bitrix Site Manager (9823ce6dffd06ea09028209cd8c6981b) Set-Cookie: PHPSESSID=trjqtkjl6glkvguefd6daa7kl1; path=/; domain=www.kovka-stanki.ru; HttpOnly Expires: Thu, 19 Nov 1981 08:52:00 GMT Cache-Control: no-store, no-cache, must-revalidate Pragma: no-cache Set-Cookie: ALTASIB_SITETYPE=original; expires=Wed, 05-Feb-2020 16:17:24 GMT; Max-Age=2592000; path=/ Set-Cookie: BITRIX_SM_ABTEST_s1=deleted; expires=Thu, 01-Jan-1970 00:00:01 GMT; Max-Age=0; path=/; domain=www. |

Современные технологии работы с металлом

Не одно столетие традиционным способом обработки металла считалась горячая ковка — придание детали определенной формы путем нагрева. Кузнечное дело было востребованным и хорошо оплачиваемым. В наше время кованые изделия не утратили своей популярности, их по-прежнему используют как в декоре, так и в строительной, мебельной, автомобильной индустрии:

• Для создания красивых и долговечных оград, козырьков, ворот;

• При изготовлении теплиц и других садовых конструкций;

• В создании декоративного оснащения интерьеров;

Холодная ковка как альтернатива кузне

Процесс ковки

требует не только профессиональных навыков и умений, но и предполагает наличие

специальных условий для работы. Такие условия довольно сложно организовать вне

специализированного помещения, оборудованного печью, наковальней, молотом,

хорошей вентиляцией и прочими атрибутами. Именно поэтому многие

профессиональные и частные специалисты предпочитают использовать альтернативу

кузни — холодную ковку. Этот способ обработки металла не предполагает нагрева -

деформация детали происходит с помощью профессиональных станков для холодной ковки.

Такие условия довольно сложно организовать вне

специализированного помещения, оборудованного печью, наковальней, молотом,

хорошей вентиляцией и прочими атрибутами. Именно поэтому многие

профессиональные и частные специалисты предпочитают использовать альтернативу

кузни — холодную ковку. Этот способ обработки металла не предполагает нагрева -

деформация детали происходит с помощью профессиональных станков для холодной ковки.

По разнообразию возможностей метод холодной ковки не уступает своему предшественнику, более того, оба варианта работы с металлическими заготовками могут использоваться как дополнение друг друга.

Инструмент выполняет все возможные операции ковки:

• Резка, гибка, штамповка заготовок;

• Изготовление декоративных завитков, дуг, лапок, узоров из металлических заготовок;

• Гибка профиля и трубы различного сечения и диаметра;

Подробное представление о разнообразии ковочного оборудования можно получить на сайте http://kovka-stanki.ru. Здесь представлен ассортимент компании ООО «Технодор» (Юридический адрес: 109544, г. Москва, ул. Рогожский Вал, д. 1/2, корп. 1, пом. № 7, комн. 11, ИНН 7709860810, ОГРН 1107746718463).

Преимущества холодного метода:

1. Станки используют в любом помещении — как в цеху или в гараже. Не требуется специальная система вентиляции.

2. Современное оборудование удобно в управлении и не требует специальной подготовки мастера.

3. Возможность наладить автоматизированный процесс — многие станки выпускаются с ЧПУ и электронной панелью управления. Их выбирают для того, чтобы создавать серию изделий легко и быстро.

4. Можно подобрать как ручной инструмент для бытового использования, так и серьезное профессиональное оборудования для организации кузнечного бизнеса.

5. Гибка заготовок

по заданным параметрам исключает неточности и человеческий фактор в работе.

На правах рекламы

Станки для холодной ковки металла

Холодная ковка — молодой, но процветающий вид бизнеса. За последнее время такое направление приобрело довольно много приверженцев. Это обусловлено лёгкостью производства по сравнению с более энергозатратным прародителем. Холодная ковка, станок для которой высокотехнологичен и прост в эксплуатации, — прекрасный вариант мини-бизнеса для новичка в кузнечном деле.

Ведущий производитель

Компания «Нова Кузня» существует на украинском рынке уже более 10 лет. Нашим главным преимуществом является то, что мы не импортируем, а сами производим станки для холодной ковки металла, цена на которые значительно ниже рыночной. За небольшой промежуток времени мы значительно шагнули вперед, наладив производство агрегатов не только для больших предприятий, но и для малых цехов. Это существенно расширило наш потребительский рынок и ваши возможности. Спрос на кованые изделия растёт, и, чтобы занять достойную нишу на рынке кузнечного дела, необходимо качественное оборудование для холодной ковки, купить которое можно, непосредственно обратившись к нашим консультантам.

Качество и надёжность

Производство компании «Нова Кузня» выпускает надёжную и многофункциональную технику. Для того, чтобы успешно конкурировать на рынке, необходимо купить оборудование для холодной ковки металла и оптимизировать рабочий процесс. На помощь придут наши специалисты быстро и в допустимо сжатые сроки выполнят заказ по изготовлению, а также произведут необходимые работы по наладке и запуску машин непосредственно на месте.

Продуманная технология и доступно изложенная инструкция помогают освоить станок для холодной ковки даже человеку без особого профильного образования. Широкий ассортимент товаров позволит приобрести необходимый станок для ковки, цена которого будет оптимальной для вашего предприятия. Для вас предложен различный функционал и конфигурации оборудования, практически каждая модель может быть опционально дополнена нужными вам функциями.

Для вас предложен различный функционал и конфигурации оборудования, практически каждая модель может быть опционально дополнена нужными вам функциями.

Преимущества New Equipment

- Гибкая ценовая политика;

- Солидный выбор моделей;

- Простое в эксплуатации оборудование;

- Компактность габаритов производимых станков;

- Гарантия качества;

- Индивидуальный подход.

Мы выпускаем качественное оборудование, которое поможет вам освоить такое сложное ремесло, как художественная ковка. Станки различной конфигурации и назначения представлены в нашем каталоге.

Компания «Нова Кузня» прислушивается к каждому клиенту и учитывает все возможные технические требования. Мы настроены на длительное сотрудничество, поэтому привыкли работать на результат.

Ковочные прессы различных типов

Механические ковочные прессы

Механические ковочные прессы обычно включают в себя плунжер, который перемещается в вертикальном направлении, чтобы оказывать сжимающее действие на заготовку, в отличие от характеристик повторяющихся ударов молотковой ковки. Как правило, прессы могут производить все те же типы поковок, которые производятся на молотах, и, кроме того, могут выковывать некоторые сплавы с умеренной пластичностью, которые могут разрушиться при быстром ударе штампа молотка.

Приводимые двигателем и управляемые воздушной муфтой, механические прессы имеют полностью эксцентричный тип коленчатого вала, который обеспечивает ход постоянной длины вертикально работающему цилиндру. Скорость подъемника максимальна в центре хода, но максимальная сила достигается только в нижней части хода. Поскольку ход имеет фиксированную длину, необходимо следить за тем, чтобы разрешенное закрытие не было настолько маленьким, чтобы не допустить, чтобы пресс «заедал» в нижней части хода и не завершал ход.Такое событие может вызвать серьезное повреждение пресса или, по крайней мере, значительное время простоя, чтобы «сжечь» штампы, чтобы освободить пресс.

Механические прессы лучше всего подходят для низкопрофильных поковок и обычно включают в себя выбивные / вытяжные штифты в штампах, которые автоматически выталкивают поковку из штампа, позволяя проектировать штамп и, следовательно, поковку с меньшим допуском на тягу. Это может уменьшить вес и последующую обработку. Напряжения в штампах пресса обычно высоки, но ударная нагрузка очень мала, поэтому можно использовать более твердые штампы без риска поломки, который может возникнуть у механического молота.

Затраты на инструмент обычно выше, а время смены инструмента и настройки меньше, поэтому прессы были более экономичными при более длительных циклах ковки. Поскольку технологии и системы меняются быстро, это может измениться в будущем. Для некоторых конфигураций деталей с прессами возможна более высокая производительность, чем с молотками. Многие кузнечные прессы могут производить до 70 ходов в минуту. Как правило, прессы требуют меньшего мастерства оператора, чем кузнечные молотки.

Гидравлические ковочные прессы

Гидравлические ковочные прессыобычно не используются для традиционной горячей ковки из-за чрезвычайно низкой скорости ползуна и большого времени контакта с матрицей.Однако они широко используются в кузнечно-прессовых машинах, а также в процессах с очень большим тоннажем, прежде всего для ковки других материалов, помимо стали. Эти машины идеальны для изотермической ковки из-за их медленной операции сжатия. Самая большая из этих машин рассчитана на 50 000 тонн с площадью штампа 12 футов на 32 фута. Обычно для привода этих машин используется водяная гидравлическая система.

Время контакта штампа с различными типами оборудования представляет интерес для штамповщика: чем больше время контакта, тем меньше срок службы штампа.Это происходит как из-за потери тепла в заготовке, так и из-за возможного повышения температуры штампа выше проектных характеристик. Время контакта зависит от степени деформации при конкретной операции ковки. Чем больше деформация, тем больше время контакта.

Винтовой пресс

Винтовой пресс использует фрикционный, зубчатый, электрический или гидравлический привод для ускорения маховика и винтового узла для преобразования угловой кинетической энергии в линейную энергию, имеющуюся в плунжере.В машинах с фрикционным приводом вертикально установленные ведущие колеса вращаются непрерывно. Чтобы совершить ход вниз, ведущие колеса смещаются, чтобы одно колесо зацепилось за главный маховик и ускорило подъемник вниз. Когда энергия полностью израсходована при совершении хода, маховик, винт и гидроцилиндр останавливаются.

Затем ведущие колеса переключаются, чтобы дать возможность реверсировать маховик и вернуть гидроцилиндр вверх. В машинах с прямым электроприводом реверсивный электродвигатель устанавливается непосредственно на винт и раму.В этой конструкции используется винт, который не движется вертикально, а ввинчивается в узел плунжер / гайка. Как и в случае с машиной с фрикционным приводом, маховик должен полностью остановиться, и вся энергия должна быть использована для того, чтобы повернуть гидроцилиндр обратно вверх. Вариант прямого привода использует зубчатую передачу и узел маховика скользящей муфты, в котором ведущие шестерни и винт защищены от перегрузки с помощью скользящей муфты.

Эта конструкция используется в машинах большей мощности. Могут использоваться как электрические, так и гидравлические приводные двигатели.Самые большие винтовые прессы в эксплуатации (номинальная мощность 16 000 тонн) основаны на этой конструкции. Полная энергия винтового пресса определяется тем, сколько кинетической энергии передается на маховик системой привода. Можно контролировать силу каждого удара, регулируя скорость маховика. Это может быть достигнуто путем отсоединения привода от маховика в заранее определенное время, чтобы ограничить число оборотов маховика и, таким образом, скорость ползуна.

Новая технология конструкции позволяет контролировать не только силу каждого удара, но и расстояние хода поршня.Конструкция винтового пресса с гидравлическим приводом сцепления, используемая в машинах на нашем предприятии в Ливане, позволяет оператору программировать индивидуальные настройки управления ударом как для хода, так и для силы. Эта особенность означает, что для изготовления детали используется не больше энергии, чем необходимо, а также позволяет придавать заранее отформованным «блинным» формам постоянную толщину. Эта конструкция также позволяет прессу работать быстрее, чем обычные машины с трением или прямым приводом. Маховик гидравлически отсоединяется от узла шнека и плунжера до завершения хода и продолжает вращаться.Затем гидроцилиндр возвращается в верхнее положение вспомогательными гидроцилиндрами, а не системой главного привода. Поскольку маховик может быть быстро приведен в движение, максимальная энергия и сила пресса доступны вскоре после начала хода вниз.

Эти особенности, а также возможность использования выталкивающих / выталкивающих штифтов для удаления поковок с штампов, позволяют винтовой прессу использовать некоторые из наиболее желаемых свойств как молотков, так и механических прессов.К ним относятся низкое время контакта с матрицей, постоянная и повторяемая сила удара, уменьшенные углы тяги для уменьшения количества отходов и более простая установка матрицы.

Высаживающее устройство

Высаживающая штамповка, иногда называемая рубкой, выполняется на горизонтальной штамповочной машине, называемой Высаживающей машиной. По сути, это процесс увеличения и изменения формы определенных участков стержня или трубы. В простейшей форме ковка с горячей высадкой выполняется путем удерживания нагретой заготовки между двумя половинными штампами и приложения давления к концу заготовки в направлении ее оси с помощью инструмента для высадки, который опрокидывает (раздвигает) конец за счет смещения металла.

Современные станки и инструменты позволяют использовать многопроходный инструмент, который позволяет производить сложные формы точно и экономично. В настоящее время этот процесс широко используется для производства деталей типа вала, начиная от простых болтов с головкой до фланцевых валов, зубчатых колес и гаечных ключей, которые требуют одновременной осадки и прошивки. Также могут быть изготовлены поковки, требующие деформации по центру (не на конце прутка) или со смещением.

Горячая высадка может использоваться для предварительной формовки или подготовки носка для другой кузнечной машины, такой как молоток или пресс, или в качестве чистовой операции после ковки, такой как высадка фланца на конце коленчатого вала.Помимо высадки, проходческие инструменты используются для прошивки, обрезки, экструзии и гибки. В процессе штамповки с высадкой рабочий запас ограничивается полостями штампа, и действие головки создает давление, необходимое для полного заполнения всех отпечатков штампа. Поскольку штампы разделены, можно выковать и легко выковать штампы самых разных форм и легко удалить их с инструмента, который в основном состоит из трех элементов штампа – двух захватных и полых штампов (один неподвижен, а другой прикреплен к движущемуся суппорту штампа). и пуансон, который закреплен на салазках жатки (плунжере).

Во время цикла штамповки в осадке подвижная матрица скользит к неподвижной матрице для захвата заготовки. Пуансон, прикрепленный к жатке (плунжеру), продвигается вперед и вдавливает приклад в полости штампов. Когда пуансон отводится примерно на 60% от своего полного хода. Подвижная матрица сдвигается в открытое положение, позволяя высвободить поковку. Затем поковку можно переключить на следующий проход (штамп), где цикл может быть повторен. Многие поковки требуют нескольких проходов (иногда до шести) перед завершением.Ложа также может быть выкована на одном конце, а затем перевернута (перевернута) для ковки на другом конце за один цикл нагрева. После завершения операции ковки поковки обычно сбрасываются через горловину машины на конвейер, который доставляет горячие поковки в металлический контейнер для охлаждения и транспортировки.

Ковочный станок | MachineMfg

Кузнечно-прессовый станок – это оборудование для холодной обработки металла и механической обработки.

Изменяет только внешнюю форму металла.

Ковочный станок включает в себя:

Механическая структура(1) Ковочный станок штамповочная опалубка

Штамповочная опалубка является наиболее типичным компонентом ковочного станка, стандартизована и специализирована на раннее.

Прессование, вырубка, вытяжка, продольная резка и другие процессы штамповки на прессе неотделимы от штампа.

Рабочая часть штампа имеет пуансон и штамп, установленные на штамповочной опалубке.

Для разных процессов штамповки требуются разные штампы и штампы, но можно использовать одни и те же штампы.

Штамповочная опалубка состоит из верхней опалубки, нижней опалубки, направляющей стойки и направляющей втулки.

Разработан ряд изделий для прессов различных спецификаций и моделей, стандартизованы штамповочные штампы среднего размера и ниже.

(2) Тормоз кузнечного станка

В функциональных компонентах кузнечных станков фрикционная муфта-тормоз для станков является первой, разработанной с точки зрения зрелости разработки, производства и использования. .

Фрикционная муфта-тормоз – важная часть главного привода пресса. Его производительность напрямую влияет на удобство использования, безопасность, надежность, скорость запуска и обслуживания машины.

По конструкции фрикцион-тормоз различают:

- Комбинированный фрикционный тормоз

- Отдельный фрикционный тормоз

По рабочему состоянию фрикциона:

- Сухой фрикционная муфта-тормоз

- Фрикционная муфта-тормоз мокрого типа

По системе управления фрикционной муфтой-тормозом имеется:

- Пневматическая фрикционная муфта-тормоз

- Гидравлическая фрикционная муфта-тормоз

(3) Фотоэлектрическое защитное устройство кузнечной машины

Фотоэлектрическое защитное устройство снабжено невидимой инфракрасной световой завесой в зоне защиты между оператором кузнечной машины и опасной рабочей зоной.

Как только определенная часть оператора входит в зону защиты, чтобы заблокировать световую завесу, система управления выдает сигнал на исполнительный механизм безопасности кузнечной машины, чтобы остановить кузнечную машину и предотвратить опасные действия.

Видно, что фотоэлектрическое защитное устройство само по себе не защищает оператора напрямую, оно только посылает сигнал станку, чтобы остановить опасное действие до того, как может произойти авария.

Следовательно, строго говоря, фотоэлектрическое защитное устройство следует называть устройством управления фотоэлектрической защитой.

Фотоэлектрические защитные устройства обычно делятся на отражающие и сквозные.

Светоотражающее фотоэлектрическое защитное устройство состоит из контроллера, датчика и отражателя.

Световая завеса излучается датчиком и отражается обратно к датчику через отражатель для приема.

Светоэлектрическое защитное устройство на пересечение луча состоит из контроллера, передающего датчика и приемного датчика.

Световая завеса излучается передающим датчиком и принимается приемным датчиком.

(4) Кулачковый контроллер кузнечно-прессового станка

Кулачковый контроллер является важной частью электрической системы управления пресса.

Метод обработки логической взаимосвязи рабочего механизма обычно состоит в том, чтобы выделить 360 ° вращения коленчатого вала, а также составить схему рабочего цикла станка-пресса и контролировать работу каждого рабочего механизма.

Кулачковый контроллер – это исполнительный механизм, который распределяет угол поворота коленчатого вала.

Кулачковый контроллер установлен на валу, который вращается синхронно с коленчатым валом, и рабочий механизм последовательно производит предписанное действие для завершения рабочего цикла прессового станка.

(5) Устройство автоматической подачи кузнечной машины

В кузнечной машине имеются различные устройства автоматической подачи.

Здесь имеется в виду автоматическое подающее устройство для обработки листового металла, такое как открытый пресс, закрытый пресс, многопозиционный пресс, высокоскоростной пресс, одинарный пресс или автоматическая линия штамповки.

Устройство автоматической подачи обычно состоит из трех частей: стеллажа для материала и разматывающего механизма выравнивания, механизма подачи с пневматическим зажимом и стеллажа для намотки отходов.

Стеллажи и разматывающий механизм выравнивания выполняют три функции: наматывание, разматывание и выравнивание.

Разматывающий механизм разрыхляет рулонный материал в свободном подвешенном состоянии, чтобы уменьшить тянущее усилие механизма подачи во время процесса подачи, что способствует повышению точности подачи.

Выравнивающий механизм применяет несколько роликов к рулонному материалу после разматывания, так что лист корректируется перед штамповкой, что способствует повышению точности продукта.

Пневматический механизм подачи зажима использует сжатый воздух в качестве энергии для управления открытием и закрытием, а также возвратно-поступательным движением зажима для завершения подачи листа.

Ход возвратно-поступательного движения плавно регулируется для соответствия различным требованиям к длине подачи.

Стеллаж для перемотки лома наматывает штампованную полосу для отходов.

Эта деталь не требуется, если металлолом разрезается и перерабатывается во время штамповки.

Проверьте этиЧто такое ковка | Ковочные процессы | Кузнечные машины | Ковка приложений

Что такое ковка?

Этапы производства, которые включают в себя обработку металлических предметов посредством запланированного нагрева / охлаждения наряду с процедурами промежуточного сжатия, называются ковкой.

Кованые детали различаются по размеру от нескольких фунтов до 300 тонн и могут называться малыми, средними и тяжелыми поковками. К мелким деталям относятся такие инструменты, как стамески и инструменты, используемые для резки и резьбы по дереву. К средним поковкам относятся автомобильные оси, малые коленчатые валы, шатуны, рычаги и крюки. Более тяжелые поковки – это валы генераторов электростанций, судовые коленчатые валы, турбины, колонны прессов и валки прокатных станов.

Методы горячей штамповки

Открытая штамповка

Металлические детали с подогревом формируются между верхним штампом, прикрепленным к толкателю, и основным штампом, соединенным с опорой молотка или станиной пресса.Металлические детали

нагревается выше их температур рекристаллизации и стабильно принимает выбранную конфигурацию за счет удара или прессования заготовки. Металл никогда не бывает полностью ограничен или ограничен в штампах. Большинство поковок в открытых штампах формируется на плоских штампах. Однако также используются круглые обжимные матрицы, оправки, штифты, V-образные матрицы и свободный инструмент, в зависимости от конфигурации размера и детали. Хотя метод открытой штамповки часто связан с использованием более крупных деталей простой формы, таких как стержни, заготовки, кольца, выемки или шпиндели, его можно рассматривать как окончательный вариант в предполагаемой настройке специальных металлических компонентов.Детали с длительным сроком службы и высокой интенсивностью, оптимизированные как с точки зрения структурной целостности, так и механических свойств, производятся в различных размерах, от нескольких фунтов до сотен тонн в весе.

Кредит изображения: bradburnknives.com

Закрытая штамповка или штамповка

В этом процессе горячий металл улавливается в углублениях и гидравлически или механически прижимается к желаемой форме. Часто используются два или несколько прогрессивных оттисков, обычно в сочетании с одной или несколькими операциями предварительного формования.Негативное изображение создаваемого компонента погружается в блок или пару блоков. Набор штампов фиксируется шпонками или зажимается в прессе или молотке, который обеспечивает энергию для деформации. Этот метод используется для изготовления столовых приборов, автомобильных деталей и деталей для авиационных двигателей.

Поковка молотковая

Метод ковки, при котором деталь деформируется повторяющимися ударами ковочного молотка между штампами или плоскими штампами. Эта процедура также называется ковкой методом прямой ковки.

Кузнечное оборудование

Следующее кузнечное оборудование обычно используется в промышленных условиях.

Ковочный станок

Ковочная машина включает в себя опорную массу и блок цилиндра, которые должны быть выпущены и нанесены ударом, между которыми выполняется ковка. Машина содержит демпфирующую массу, которая испытывает удар и перемещается с большой амплитудой движения по сравнению с амплитудой движения массы опоры, чтобы гасить удары, передаваемые от массы опоры к неподвижному основанию машины.

Гидравлический ковочный пресс

Состоит из пресса, гидроусилителя и вспомогательного бака для воды. Изделие сжимается между штампами. Могут использоваться штампы различных форм. Прижимная головка опускается вниз за счет гидравлического давления на ползун в цилиндре и поднимается давлением пара под двумя поршнями в цилиндрах. Вертикальное движение головки пресса направляется четырьмя стойками, которые надежно удерживают пресс от деформации.Давление воды создается по трубе от пароусилителя. Пар, попадающий под поршень, сообщает воде давление.

Читать дальше

efunda.com

Мудрый компьютерщик

Delta Forging Services

Автоматический привод для кузнечно-прессового оборудования

Глобальная индустриализация в долгу перед операторами кузнечно-прессового оборудования: без поковок за последние 150 лет у производителей не было бы компонентов, необходимых для производства автомобилей или самолетов, для бурения нефтяных скважин, добычи полезных ископаемых. , или для строительства железных дорог, судов и другого стандартного оборудования и сооружений.Однако, как и в случае с любым другим процессом, связанным с ручным трудом, автоматизация меняет правила игры.

Несмотря на отставание от многих других отраслей, кузнечные машины все чаще требуют значительных обновлений автоматизации для нового оборудования и модернизированных / восстановленных моделей всего, от горизонтальных кузнечных машин и вертикальных прессов до молотков и кузнечно-штамповочных прессов с цельношаровыми штампами.

В результате производственные операции, которые раньше выполнялись вручную, такие как перемещение тяжелых стальных прутков, труб и других материалов на обработку и вывоз, теперь автоматизированы для повышения безопасности рабочих и повышения эффективности работы.Мы давно прошли то время, когда трое мужчин помещали тяжелый стальной стержень со светящимся концом в горизонтальный штамповочный пресс с высадкой, помещали его для формовки, а затем удаляли деталь после того, как она была сформирована, прежде чем начинать снова.

Сегодня многие задачи ручной ковки заменены механической «рукой» робота или интеграцией сервоприводов, которые могут поднимать, вставлять и укладывать материалы. Даже такие задачи, как автоматическая смена инструментов, можно выполнить одним нажатием кнопки.

Это не только создает более безопасную среду для операторов, но и повышает производительность.За счет автоматизации операций по ковке для выполнения некоторых задач человека-оператора производительность может увеличиться с нескольких сотен штук в час до 3000, в зависимости от типа ковки.

«Около 90% того времени, когда мы сегодня разговариваем с клиентами, им нужно оборудование, которое имеет компонент автоматизации», – говорит Кен Коупленд, президент Ajax-CECO, одного из старейших производителей кузнечного оборудования.

Начав свою деятельность в 1875 году, Ajax-CECO построила и запустила в производство более 6000 горизонтальных и вертикальных кузнечных прессов.В 2005 году она приобрела интеллектуальную собственность Chambersburg Engineering Co. (молотковые, ударные и колесные прессы) и теперь производит и поддерживает оборудование обеих марок.

По словам Коупленда, большинство запросов на автоматизацию относятся к пультам управления или некоторому типу погрузочно-разгрузочного и транспортировочного оборудования для подачи стали или других материалов в машину, размещения ее по мере необходимости для нагрева и ковки, а затем, наконец, размещения готового изделия в машине. корзина. В наиболее сложных случаях целые «ячейки» ковочной линии могут быть созданы с помощью сложных коммуникаций, которые сообщают о производительности и производительности машины обратно в сети компании.Это требование, добавил Коупленд, касается как нового, так и существующего кузнечного оборудования.