Практика использования лазера мощностью 5,5Вт

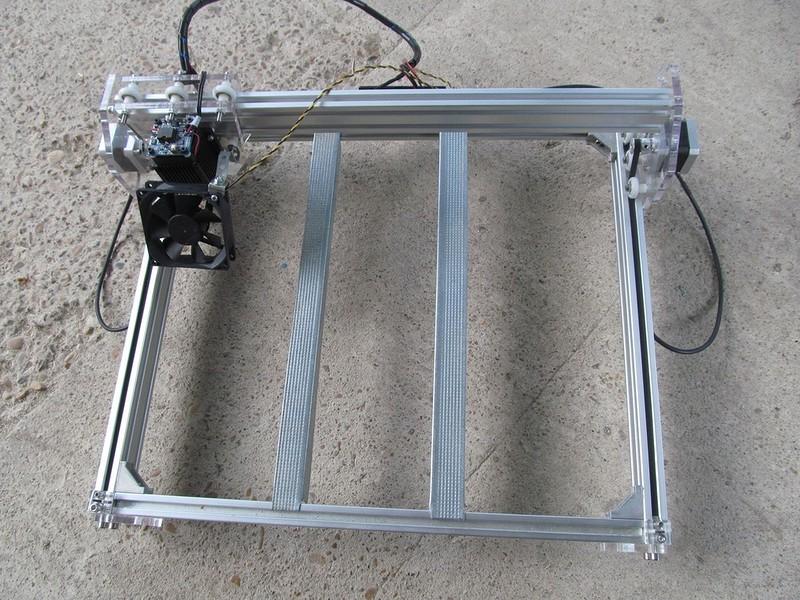

Обзор является продолжением рассказа о практическом применении в домашних условиях лазерного гравировального станка с рабочей площадью формата А3. В прошлый раз речь шла о наборе для самостоятельной сборки, комплектуемом лазером мощностью 2500mW. В этот раз я расскажу о его замене на лазер с заявленной мощностью уже на 5500mW. Из обзора можно будет узнать, за сколько проходов такой лазер способен прожечь 3 мм и 4 мм фанеру, что для этого нужно и главное – что потом с этим делать. Далее – много букв и фото.Итак, многие наверное помнят первую часть данного обзора в которой я постарался рассказать о применении как самого станка так и о работе с программным обеспечением BenBox. В конце обзора я упомянул, что у хозяина устройства появилась идея его модернизировать и установить более мощный лазер.

Основным посылом к модернизации послужило желание вырезания поделок из фанеры. Хотя изначально, перед приобретением первого варианта, существовала необходимость лишь в резке фигурок из фетра, с чем, кстати сказать, предыдущий лазер справлялся отлично, в период проведения тестирования выяснилось, что и фанеру он тоже режет, но для этого требуется сравнительно много времени.

Идея замены витала в воздухе не очень долго и скоро воплотилась в реальный заказ – лазер был приобретен здесь с купоном «DotGB» за $247.99

Поставляется в комплекте с блоком питания.

На корпусе лазера, представляющем собой по сути один сплошной радиатор, присутствует наклейка с указанием необходимого для него напряжения и выдаваемой мощности.

На корпусе лазера, представляющем собой по сути один сплошной радиатор, присутствует наклейка с указанием необходимого для него напряжения и выдаваемой мощности. Блок питания рассчитан на 12v и 5А.

Блок питания рассчитан на 12v и 5А. Использовать лазер можно «из коробки», т.к. плата управления уже встроена и расположена над кулером охлаждения радиатора. Для включения необходимо лишь подключить блок питания. После этого лазер включится на максимальной мощности. Для включения минимального режима служит одна единственная кнопочка на плате.

Использовать лазер можно «из коробки», т.к. плата управления уже встроена и расположена над кулером охлаждения радиатора. Для включения необходимо лишь подключить блок питания. После этого лазер включится на максимальной мощности. Для включения минимального режима служит одна единственная кнопочка на плате.  Судя по характеристикам, длина волны лазера составляет 450nm, цвет луча – синий.

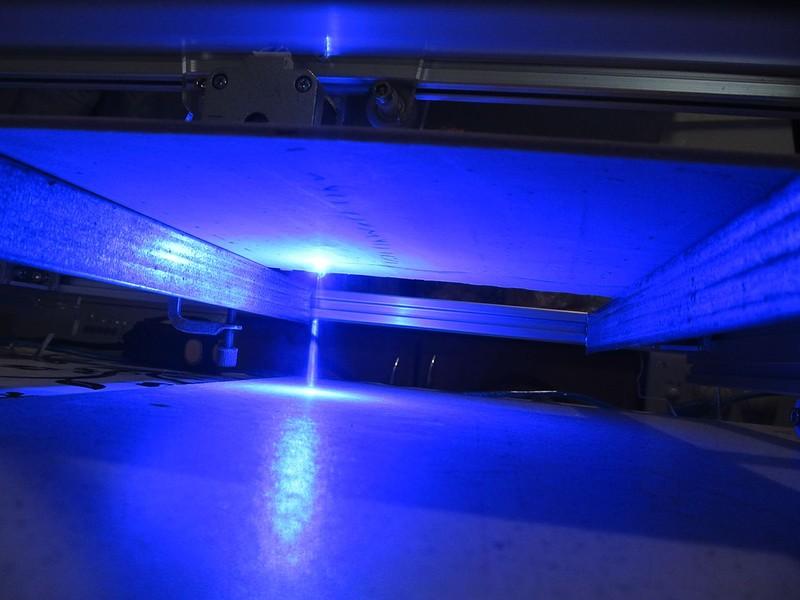

Судя по характеристикам, длина волны лазера составляет 450nm, цвет луча – синий.Совместного фото нового лазера со старым я, к сожалению, не сделал, но если в общем, то в первую очередь разница отчетливо заметна в размерах. Скорее всего, это связано с размером радиатора, который выглядит значительно больше и внушительнее.

Кроме того, размер регулировочной части фокусной линзы также стал примерно в два раза больше.

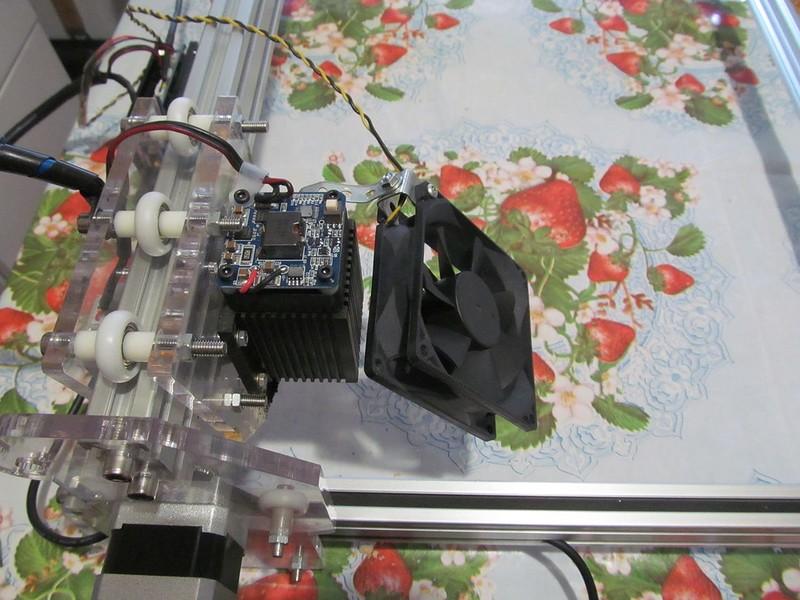

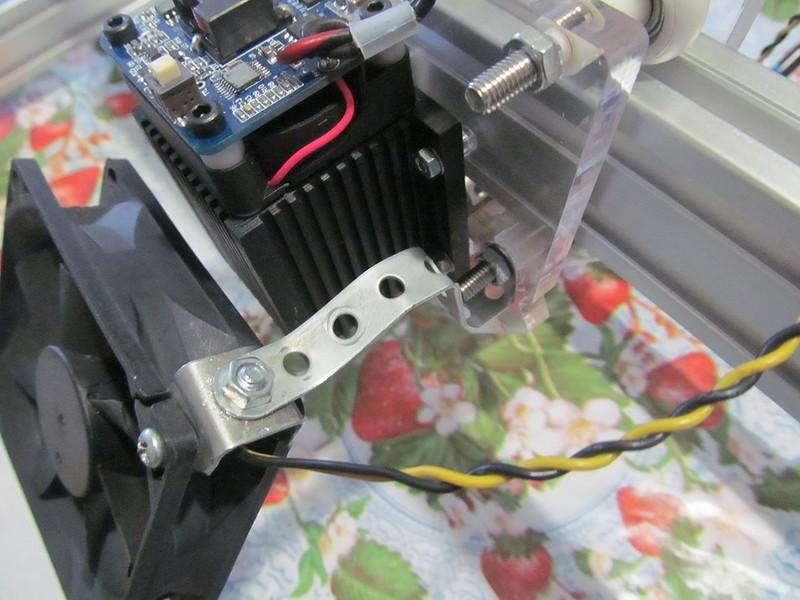

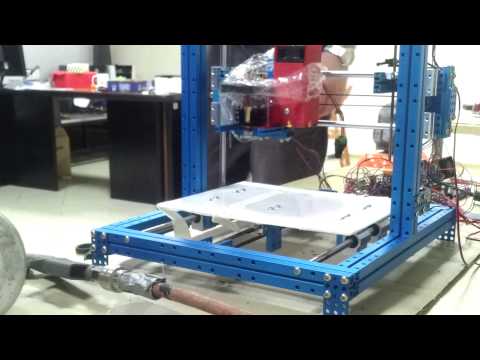

Вот так выглядит лазер в установленном виде. Здесь же видно, что дополнительный кулер, препятствующий оседанию дыма на линзе лазера все таки был закреплен на каретке и теперь перемещается вместе с лазером. Вес его незначителен и пока это никак негативно не повлияло на работу шаговых двигателей.

Вот так выглядит лазер в установленном виде. Здесь же видно, что дополнительный кулер, препятствующий оседанию дыма на линзе лазера все таки был закреплен на каретке и теперь перемещается вместе с лазером. Вес его незначителен и пока это никак негативно не повлияло на работу шаговых двигателей.

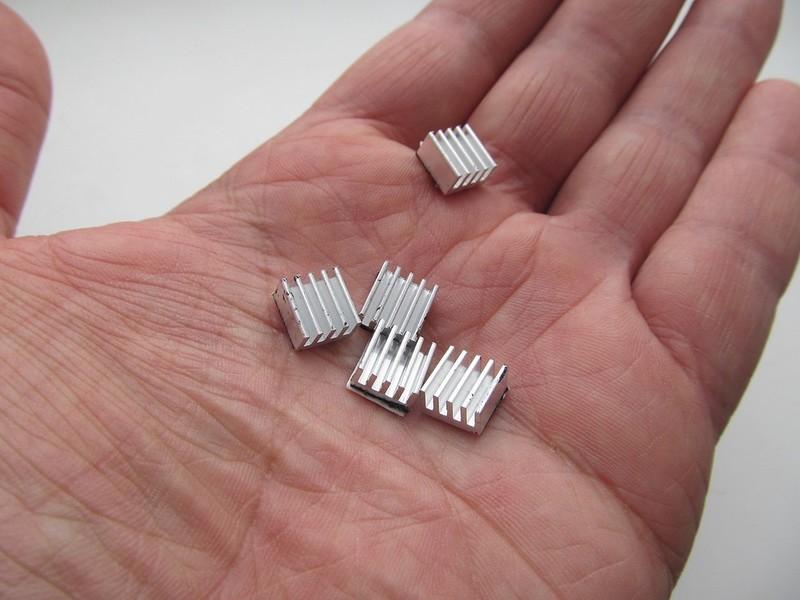

Вместе с лазером были заказаны вот такие малюсенькие радиаторы (10х10 мм) на самоклеющейся основе.

Вместе с лазером были заказаны вот такие малюсенькие радиаторы (10х10 мм) на самоклеющейся основе.

Радиаторы приобретались для установки на двух микросхемках платы лазера, т.к. при работе устройства они довольно ощутимо нагреваются и были опасения за их состояние.

Радиаторы приобретались для установки на двух микросхемках платы лазера, т.к. при работе устройства они довольно ощутимо нагреваются и были опасения за их состояние.

Первые тестовые испытания показали, что лазер действительно мощнее предыдущего, это с учетом одного и того же подхода к процедуре резки. То есть, как это ни странно констатировать, но «на глаз» мощность действительно увеличена примерно в два раза.

Первые тестовые испытания показали, что лазер действительно мощнее предыдущего, это с учетом одного и того же подхода к процедуре резки. То есть, как это ни странно констатировать, но «на глаз» мощность действительно увеличена примерно в два раза.Т.е. то, что на лазере в 2500mW резалось за 6-8 проходов теперь режется за 3-4. Но это пока… (об этом чуть позже).

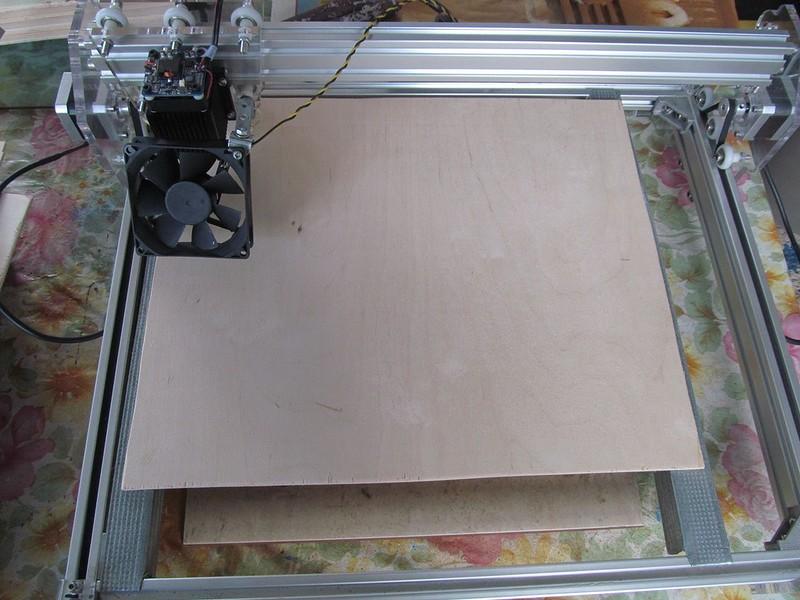

Первой толковой поделкой, по просьбе знакомых, попробовали сделать так называемую «медальницу». Т.е. это вроде тематической вешалки для медалей. Поскольку станку по силам пока только фанера «тройка», то решили сделать две заготовки и затем, склеив их между собой, добиться необходимой прочности.

На фото ниже видно, что первая попытка была не очень удачной, а все потому, что не всегда понятно, прорезалась фигура целиком или нет, к тому же, на это очень сильно влияет изгиб фанеры, которая не всегда является идеально ровной.

В конце концов, со второй попытки желаемое получилось, но суть в данном случае не в этом.

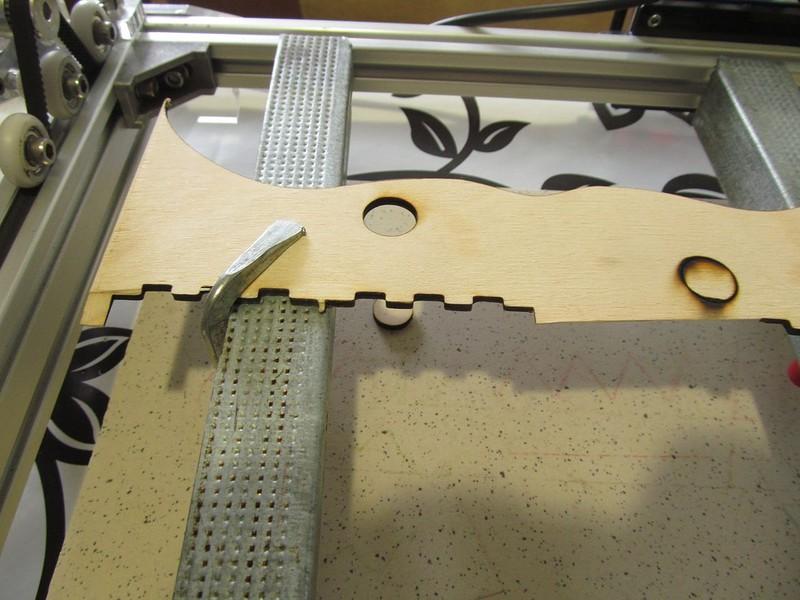

В конце концов, со второй попытки желаемое получилось, но суть в данном случае не в этом. А в том, что устав каждый раз искать, на что положить заготовку, чтобы было видно снизу, насколько хорошо она прорезалась, было принято решение заколхозить какую-нибудь специальную приспособу для этих целей.

А в том, что устав каждый раз искать, на что положить заготовку, чтобы было видно снизу, насколько хорошо она прорезалась, было принято решение заколхозить какую-нибудь специальную приспособу для этих целей.Исходя из особенностей конструкции рамы станка, отличным вариантом в качестве основания для этого показалось использование двух длинных направляющих, по которым не предусмотрено перемещение механизма. Кроме того, в этих направляющих имеется углубление, за которое можно закрепить приспособу.

Расстояние между серединами направляющих составило 41,5 см.

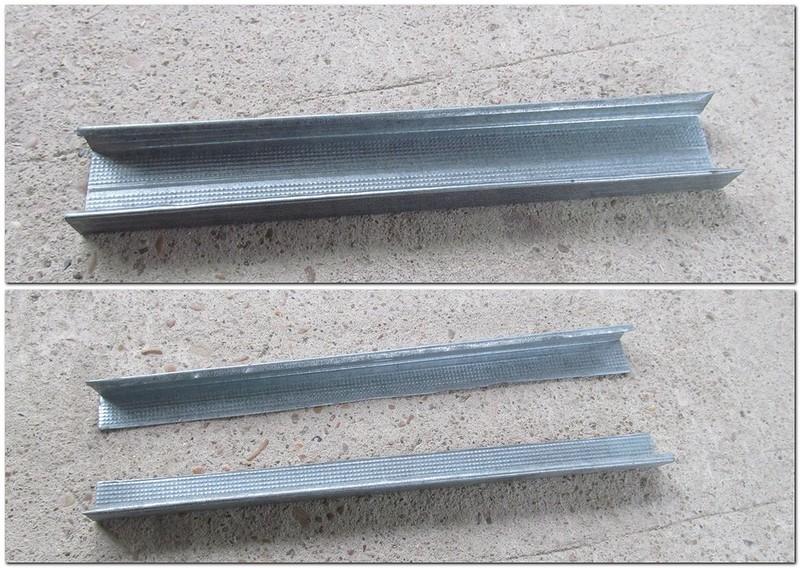

Широкий профиль для гипсокартона, давно стоявший без дела в углу, отлично подошел для предполагаемых целей. Для этого от него был отрезан кусок необходимой длины и разрезан вдоль – тем самым получилось два уголка с ребром жесткости.

Широкий профиль для гипсокартона, давно стоявший без дела в углу, отлично подошел для предполагаемых целей. Для этого от него был отрезан кусок необходимой длины и разрезан вдоль – тем самым получилось два уголка с ребром жесткости. Отрезаем «лишние» кусочки, чтобы одно ребро уголка свободно входило между направляющими, а другое ложилось на них.

Отрезаем «лишние» кусочки, чтобы одно ребро уголка свободно входило между направляющими, а другое ложилось на них. Часть уголка загибаем под желобок направляющей с обоих сторон так, чтобы уголок мог двигаться и одновременно не выскакивать из направляющей.

Часть уголка загибаем под желобок направляющей с обоих сторон так, чтобы уголок мог двигаться и одновременно не выскакивать из направляющей.

При необходимости их можно просто сдвинуть в любую сторону, чтобы не мешали.

При необходимости их можно просто сдвинуть в любую сторону, чтобы не мешали. Вот так теперь можно разместить фанерку , при этом расстояние от ее поверхности то линзы лазера составляет около 36 мм.

Вот так теперь можно разместить фанерку , при этом расстояние от ее поверхности то линзы лазера составляет около 36 мм. Но возможно самое важное при таком подходе то, что теперь фанеру можно притянуть к получившимся направляющим в нужных местах хоть саморезами, хоть струбцинками и тем самым обеспечить ее «ровность» по всему периметру предполагаемой поделки.

Но возможно самое важное при таком подходе то, что теперь фанеру можно притянуть к получившимся направляющим в нужных местах хоть саморезами, хоть струбцинками и тем самым обеспечить ее «ровность» по всему периметру предполагаемой поделки. Ну а вот так получается можно наблюдать в процессе работы лазера, насколько хорошо прорезается деталь и нужно или нет делать дополнительные проходы.

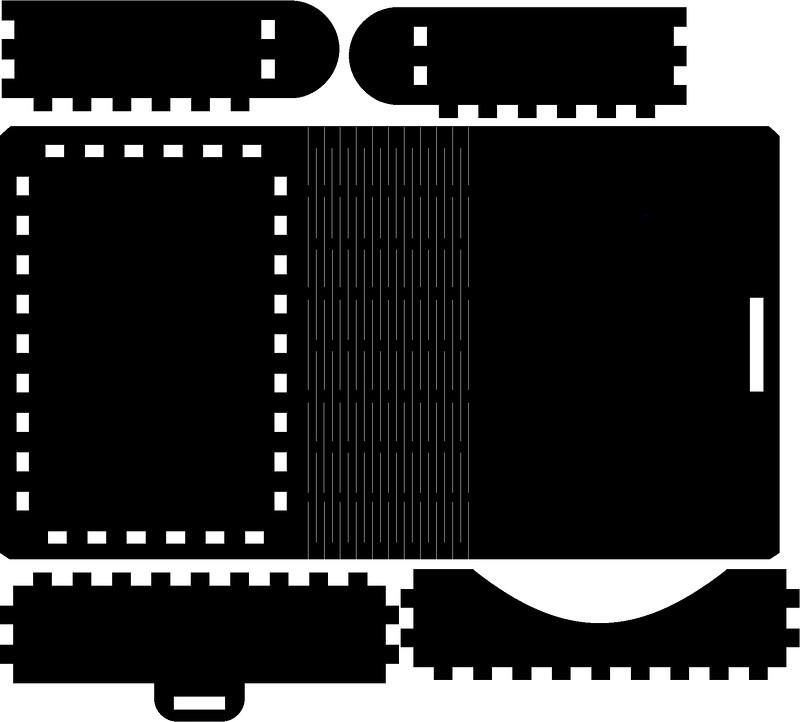

Ну а вот так получается можно наблюдать в процессе работы лазера, насколько хорошо прорезается деталь и нужно или нет делать дополнительные проходы. Потренировавшись, еще на предыдущем лазере в вырезании плоских поделок, давно хотелось попробовать сделать что то действительно полезное и интересное, например что то из разряда коробочек-шкатулочек. Но дело это, как Вы понимаете, не совсем простое, то есть конечно принцип тот же самый что и всегда – надо нарезать детальки и потом их соединить, но поскольку деталек получается достаточно много, то точность чертежа должна быть достаточной для того, чтобы по концовке работы не пришлось все выбрасывать, т.к. не получается их состыковать. К тому же, возвращаясь опять же к количеству деталек остро встает вопрос автоматизации резки с точки зрения необходимости выполнения нескольких проходов.

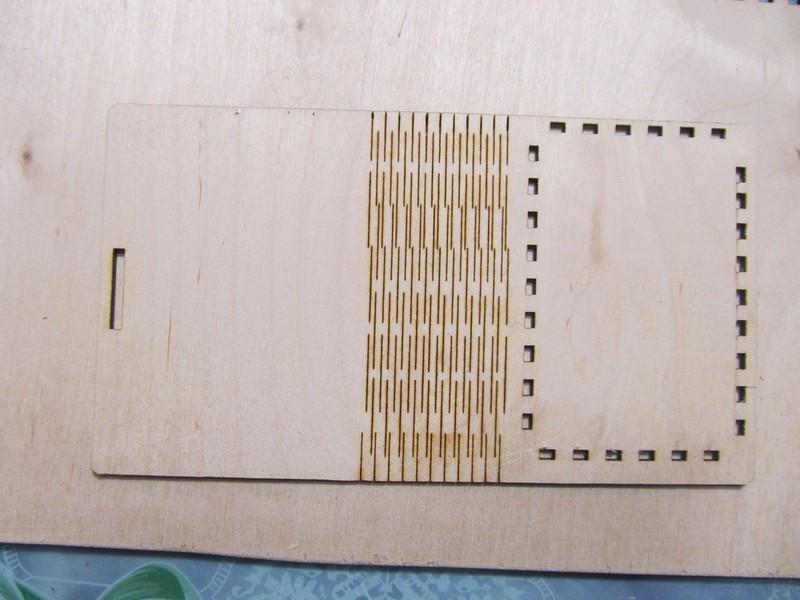

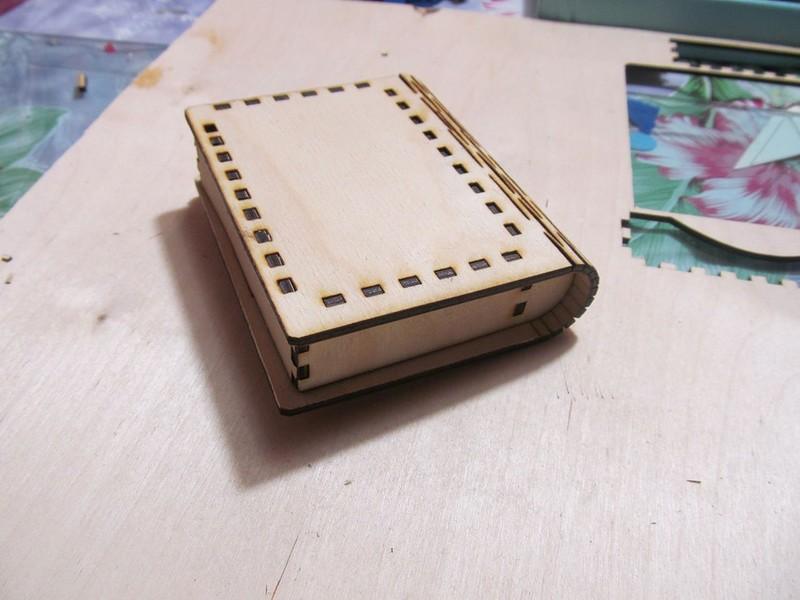

Потренировавшись, еще на предыдущем лазере в вырезании плоских поделок, давно хотелось попробовать сделать что то действительно полезное и интересное, например что то из разряда коробочек-шкатулочек. Но дело это, как Вы понимаете, не совсем простое, то есть конечно принцип тот же самый что и всегда – надо нарезать детальки и потом их соединить, но поскольку деталек получается достаточно много, то точность чертежа должна быть достаточной для того, чтобы по концовке работы не пришлось все выбрасывать, т.к. не получается их состыковать. К тому же, возвращаясь опять же к количеству деталек остро встает вопрос автоматизации резки с точки зрения необходимости выполнения нескольких проходов. Такая конструкция сразу же привлекает внимание тем, что в ней «свободно гнется то, что по определению гнуться не должно». То есть здесь верхняя и нижняя сторона коробочки являются цельными друг с другом, а соединяющая их часть гнется и не ломается при помощи специально нарезанных прорезей, образующих своеобразный книжный переплет.

Такая конструкция сразу же привлекает внимание тем, что в ней «свободно гнется то, что по определению гнуться не должно». То есть здесь верхняя и нижняя сторона коробочки являются цельными друг с другом, а соединяющая их часть гнется и не ломается при помощи специально нарезанных прорезей, образующих своеобразный книжный переплет.Давно хотелось посмотреть, как это будет выглядеть на практике, к тому же размеры такой шкатулки сравнительно невелики, поэтому и времени на ее вырезание не должно понадобиться слишком много.

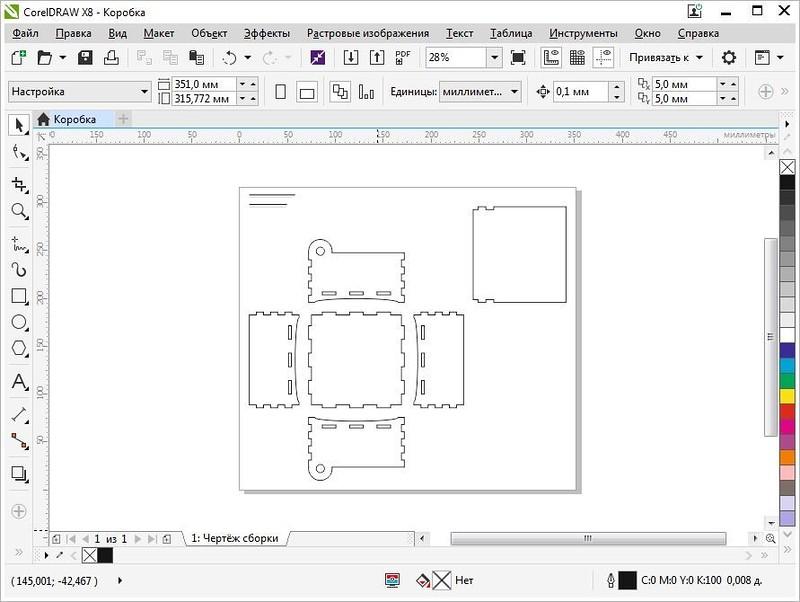

В оригинальном исполнении, как на картинке, шкатулка дополнена гравировкой и имеет странного вида, но весьма интересный замок-задвижку. Я немного упростил конструкцию и подготовил на ее основе вот такой чертежик.

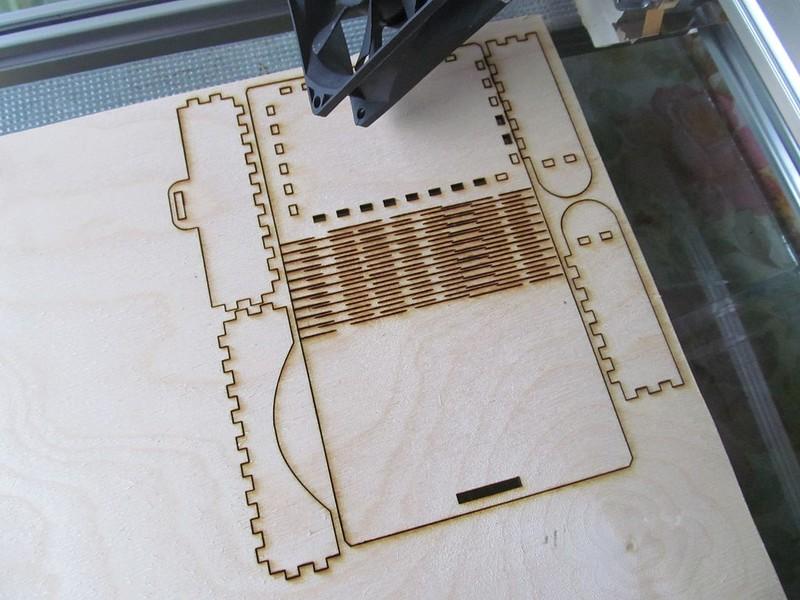

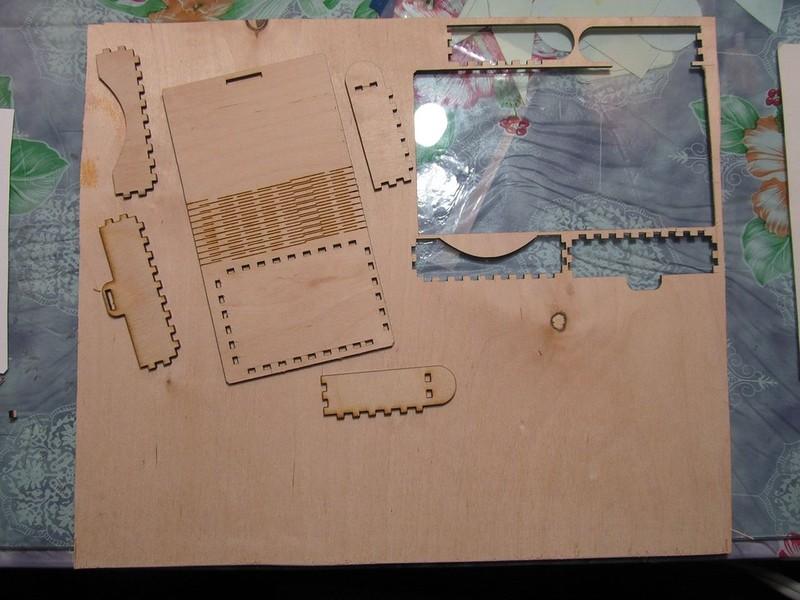

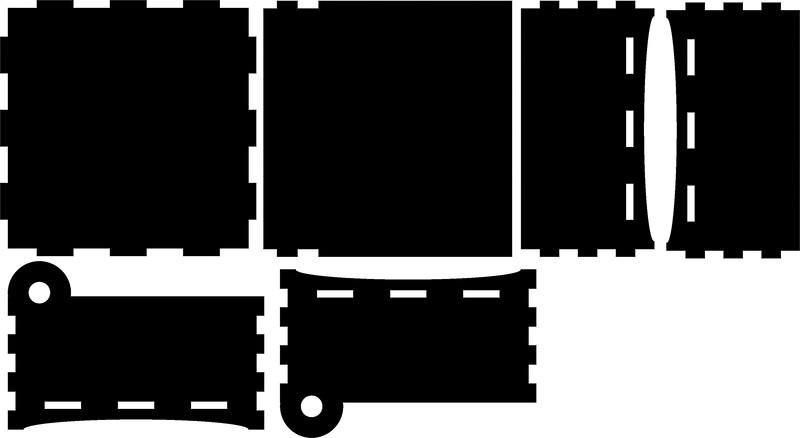

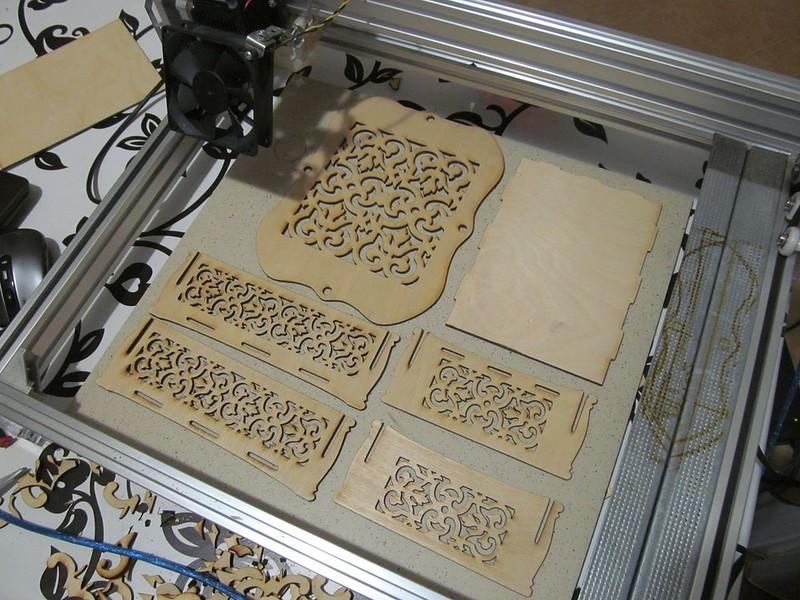

Итак, в результате получаем вот такой набор элементов.

Итак, в результате получаем вот такой набор элементов.

А вот так может теперь изгибаться цельный кусок фанерки.

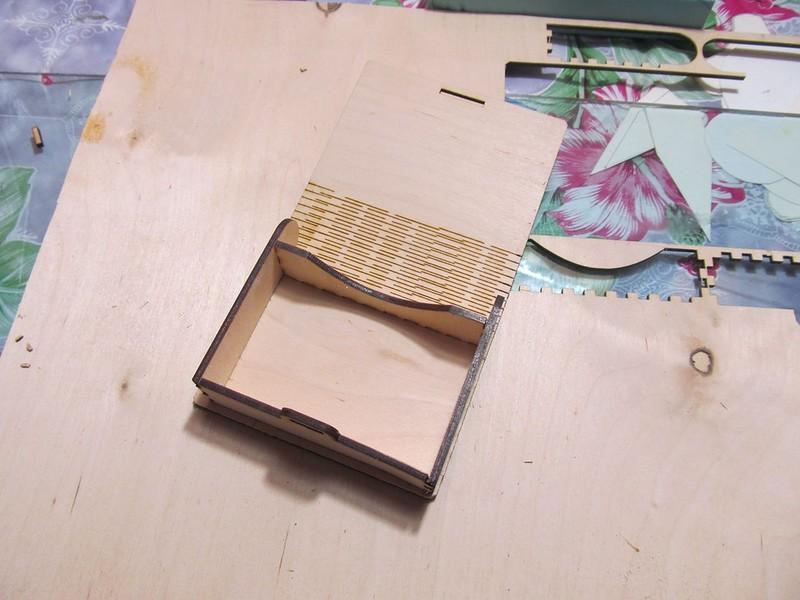

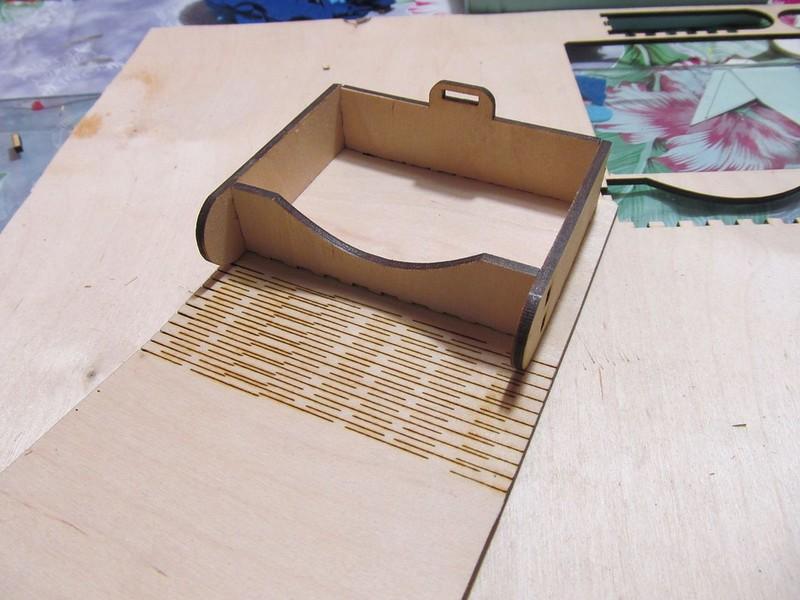

А вот так может теперь изгибаться цельный кусок фанерки. При сборке нет необходимости использовать клей, т.к. все детали входят очень плотно.

При сборке нет необходимости использовать клей, т.к. все детали входят очень плотно.

Внутреннее полезное пространство имеет размеры, соответствующие стандартным пластиковым картам.

Внутреннее полезное пространство имеет размеры, соответствующие стандартным пластиковым картам.

Никогда такого не делал, но для пробы покрыл коробочку сначала темной морилкой, а затем лаком. С учетом отсутствия опыта в этом направлении считаю, что для первого раза получилось неплохо )).

Никогда такого не делал, но для пробы покрыл коробочку сначала темной морилкой, а затем лаком. С учетом отсутствия опыта в этом направлении считаю, что для первого раза получилось неплохо )).

Коробочка-шкатулка в общем то получилась, вырезалась она за 5 проходов (пятый это на всякий случай, для закрепления так сказать). Но почему то никак не покидало ощущение, что я делаю что то не совсем правильно, т.к. все таки хотелось большей производительности.

Коробочка-шкатулка в общем то получилась, вырезалась она за 5 проходов (пятый это на всякий случай, для закрепления так сказать). Но почему то никак не покидало ощущение, что я делаю что то не совсем правильно, т.к. все таки хотелось большей производительности.Немного поразмыслив в голову пришла одна интересная идея. Возможно скажу давно общепринятый факт, но пока лично не встречал подобного подхода, поэтому прошу заранее извинить.

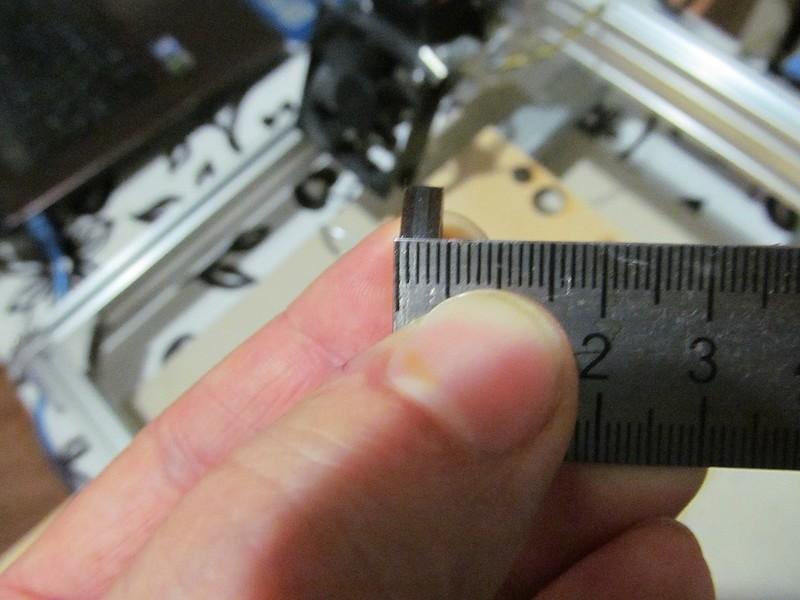

Итак, давайте вспомним, по какому принципу как правило настраивается фокусировочная линза лазера? При включенном на минимальной мощности лазере необходимо вращать регулировку фокуса линзы добиваясь на предполагаемой к обработке поверхности минимального размера пятна лазера и превращая его в идеале в точку.

В данном случае минимальный размер пятна гарантирует нам максимальную мощность лазера, все казалось бы, правильно. Но наблюдая за процессом резки меня сильно смущало то, что практически идеальный рез вначале процесса, к концу становился каким то слабым, местами даже не дорезая фанеру снизу.

Так вот, если Вы еще не догадались к чему я веду, поясняю.

При углублении лазера в фанеру тем самым получается, что с каждым проходом увеличивается расстояние от лазера до поверхности и при этом происходит что? – расфокусировка луча с неизбежным падением его мощности в конечной точке.

Так и получается: чем глубже, тем хуже. Если так, то тогда напротив, сфокусировав луч немного ниже поверхности реза мы должны добиться увеличения мощности лазера ближе к противоположной поверхности.

Для проверки своей теории я попробовал сфокусировать луч не на самой фанерке, а на поверхности под ней заранее предполагая, что ничего путного их этого не получится, т.к. пятно на фанерке должно было получиться не совсем маленьким и рез поэтому должен по идее сильно обугливаться. Но случилось чудо!

Фанера тройка прорезается за два прохода до состояния «самовываливания», скорость реза при этом, согласно параметрам Бэнбокса составляла значение 150.

Но как всегда что? Не обошлось без нюансов.

Главный из них состоит в том, что фанера должна лежать абсолютно ровно во всей плоскости реза, поэтому ее обязательно нужно притягивать.

Вот в качестве примера два кружка, которые резались при одних и тех же параметрах.

В первом случае фанера, даже при относительной «ровности», не притягивалась к направляющим и получился вот такой ужас.

На этом же кусочке, но уже притянутом струбциной получилось вот так. Процесс данный кстати показан на видео, которое будет в конце обзора.

На этом же кусочке, но уже притянутом струбциной получилось вот так. Процесс данный кстати показан на видео, которое будет в конце обзора.

Раздобыл небольшой кусок 4 мм фанерки. Попробовал прожечь.

Раздобыл небольшой кусок 4 мм фанерки. Попробовал прожечь.Получилось за три прохода до ‘самовываливания’. Принцип фокусировки тот же, что и описан выше – по направляющей под фанеркой.

Удовлетворившись наконец полученным результатом мне захотелось продолжить свои эксперименты в области шкатулкостроения, целью которых является создание какой-нибудь красотищи. Но путь этот надо сказать весьма труден и тернист.

Удовлетворившись наконец полученным результатом мне захотелось продолжить свои эксперименты в области шкатулкостроения, целью которых является создание какой-нибудь красотищи. Но путь этот надо сказать весьма труден и тернист.После изготовления шкатулки-книжки я попытался подготовить чертежик под желаемые для себя размеры, но быстро понял, что хотя задача эта вполне себе выполнима, но вот затрачиваемое на это время ну совсем мне не понравилось.

Дело в том, что необходимо очень тщательно подходить к размерам всех деталек чертежа чтобы потом они и стыковались в нужных местах и не вываливались при этом, ну и все это плюс зависит от сложности самой конструкции. В общем повозившись пару дней, я понял, что лень в очередной раз победила и стал искать способы автоматизации данного процесса.

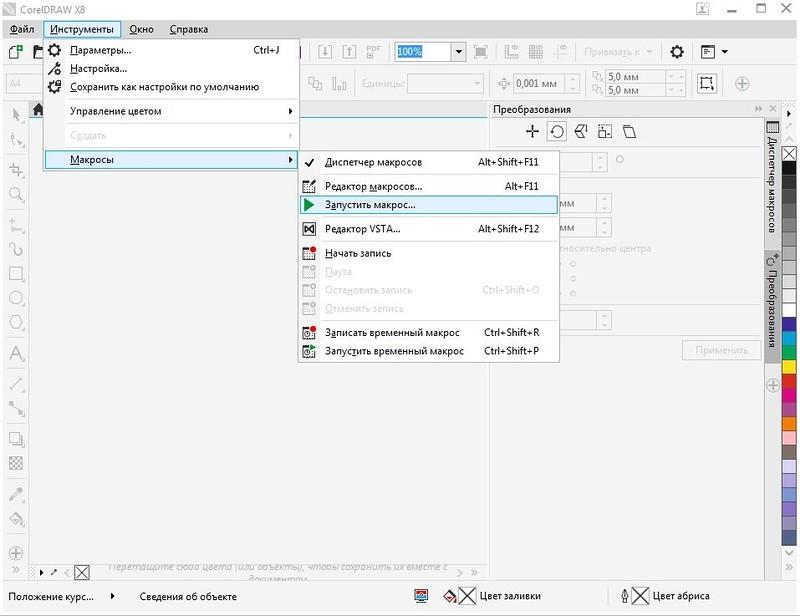

В среде людей, занимающихся вырезанием на мощных лазерных CO2-станках (от 40Вт) большой популярностью пользуется разработка чертежей в Corel Draw для которого существуют специализированные программы-макросы, способные строить различные чертежи коробочек по задаваемым пользователем параметрам. Встречаются как бесплатные так и платные разработки.

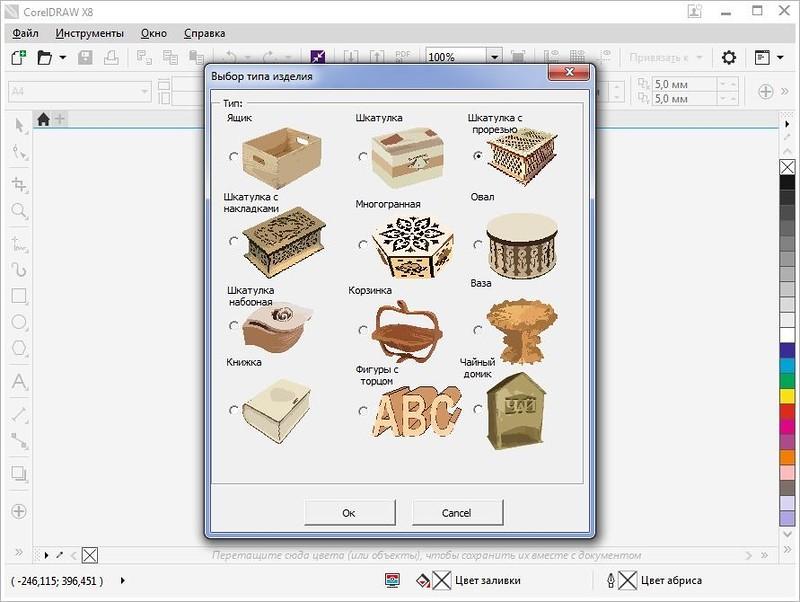

Задавшись целью создания красивой резной шкатулки, я быстро понял, что среди бесплатных программ ловить особенно нечего, так как практически все они заточены лишь на простые модельки коробочек. В результате поиска удалось натолкнуться на весьма хорошую разработку под названием «Конструктор Шкатулок».

Конструктор Шкатулок представляет собой макрос под Corel Draw для быстрого проектирования различных объемных конструкций из листового материала (в основном – дерева).

На специализированном форуме данному макросу посвящено отдельное обсуждение, в котором сам разработчик принимает активное участие.

Кстати о разработчике, надо отдать ему должное, т.к. такого подробного и доступного для восприятия руководства пользователя, я давно не видел. Достаточно его просто внимательно почитать и уже начинает складываться впечатление, что сам пользуешься этой программой пару недель. Далее я не буду подробно рассказывать, что и для чего предназначено в программе, т.к. сделать это лучше, чем уже описано в руководстве все равно не получится.

Существует бесплатная версия подобного макроса под названием ‘Конструктор коробок’, но по довольно утилитарному названию несложно догадаться для чего он предназначен и если, к примеру, творческая составляющая коробки Вас не особо интересует, то данный макрос вполне подойдет.

Скачав, установив и посмотрев что к чему в бесплатной версии, а также внимательно почитав вышеуказанное руководство я понял, что платная версия – это именно то, что нужно в моем случае. Сразу отмечу, что стоимость полноценной программы оказалась не настолько высокой как я думал, и сопоставима со стоимостью одной-двух шкатулок, сделанных по созданным с ее помощью чертежам. К тому же в преддверии новогодних праздников автор предоставляет на нее скидку. Короче купил я этот макрос.

Установки как платной так и бесплатной версии макроса как таковой не требуется, достаточно просто скопировать файл в специализированную папку Корела до его запуска (в моем случае это «C:Program Files (x86)CorelCorelDRAW Graphics Suite X8DrawGMS»).

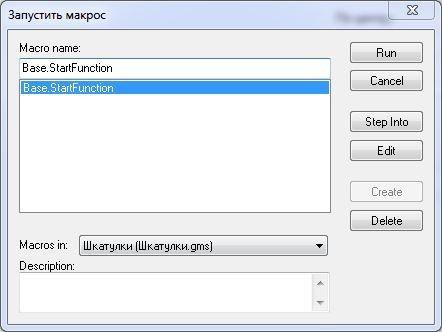

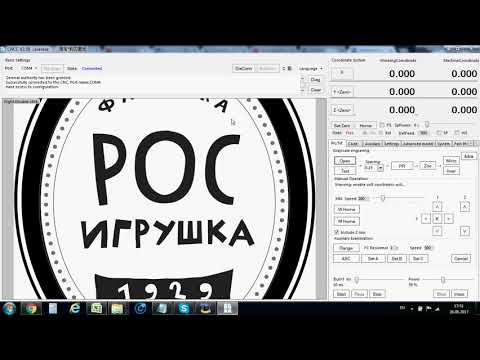

Далее необходимо запустить Корел и перейти в соответствующие пункты меню, как показано на картинках ниже.

Выбрать макрос и списка и нажать кнопку «Run».

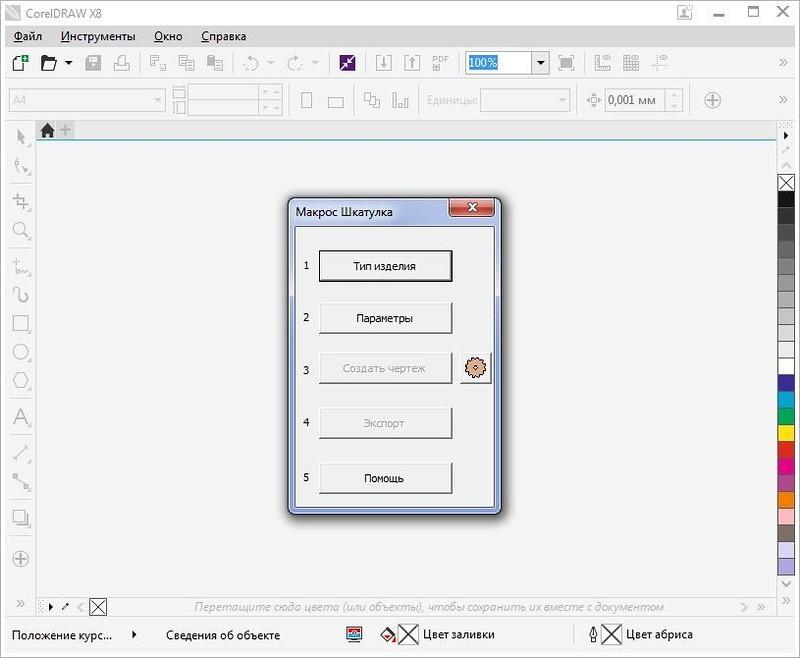

Выбрать макрос и списка и нажать кнопку «Run». Если все сложилось как надо, то на экране появится вот такое окошко.

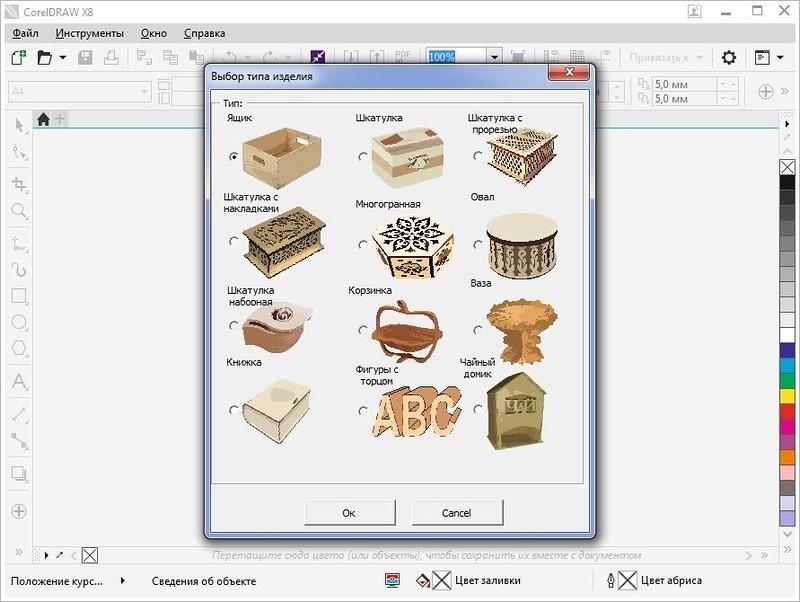

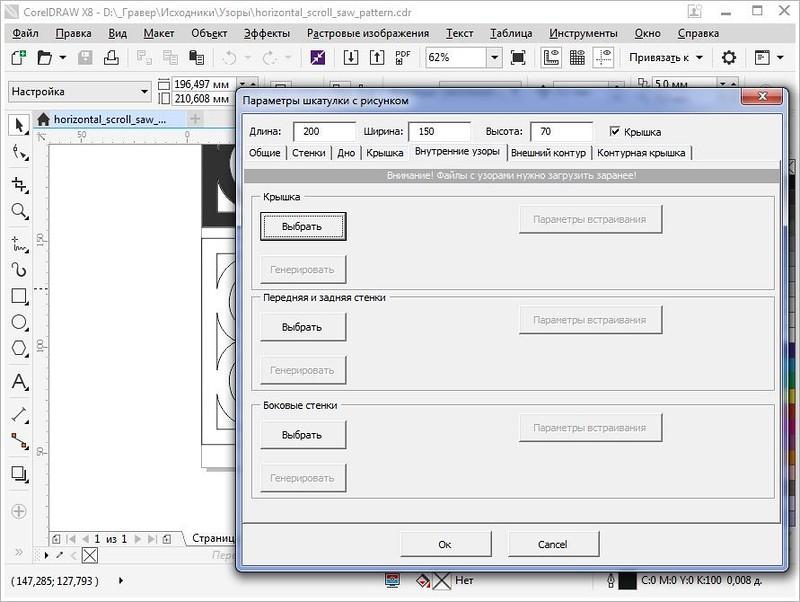

Если все сложилось как надо, то на экране появится вот такое окошко. Для первого раза я решил попробовать сделать простую коробочку, но с открывающейся на петельках крышечкой. Для этого необходимо выбрать желаемый тип изделия из предложенного списка.

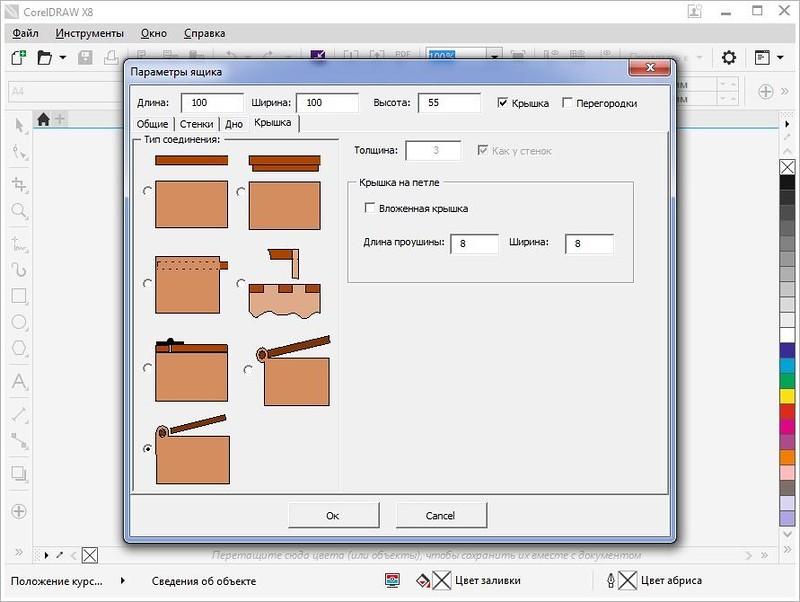

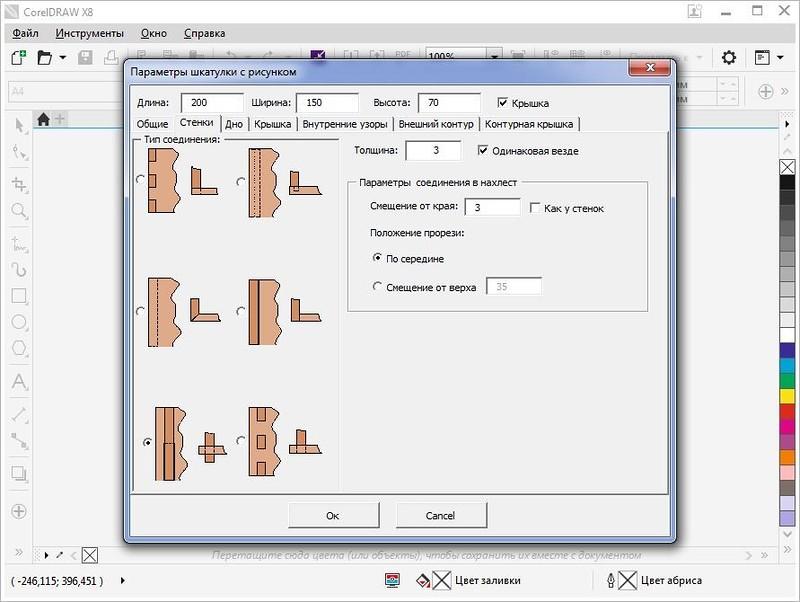

Для первого раза я решил попробовать сделать простую коробочку, но с открывающейся на петельках крышечкой. Для этого необходимо выбрать желаемый тип изделия из предложенного списка. Пройтись по вкладкам, заполнив поля с необходимыми размерами и кучей других параметров, характеризующих желаемое к созданию изделие.

Пройтись по вкладкам, заполнив поля с необходимыми размерами и кучей других параметров, характеризующих желаемое к созданию изделие. После чего, возвратившись в первое окошко программы, нужно нажать на кнопку «Создать чертеж» и вуаля – получите/распишитесь «чертежик по индивидуальному проекту».

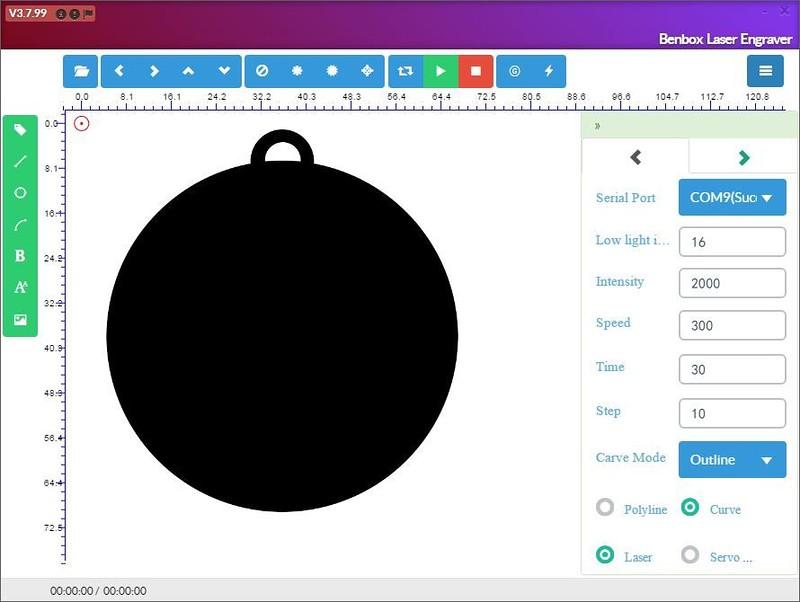

После чего, возвратившись в первое окошко программы, нужно нажать на кнопку «Создать чертеж» и вуаля – получите/распишитесь «чертежик по индивидуальному проекту». После этого я делаю экспорт в формат .bmp и обрабатываю чертеж как мне нужно. К примеру – заливаю его черным цветом для удобства резки.

После этого я делаю экспорт в формат .bmp и обрабатываю чертеж как мне нужно. К примеру – заливаю его черным цветом для удобства резки. Ну а дальше уже дело техники.

Ну а дальше уже дело техники.Загружаем, режем и получаем вот такие детальки.

Собирается все очень плотненько, пришлось даже прибегнуть при помощи небольшого молоточка.

Собирается все очень плотненько, пришлось даже прибегнуть при помощи небольшого молоточка.

Ну вот, настало наконец время замахнуться на что-то красивое и резное – приступаем к изготовлению шкатулки.

Ну вот, настало наконец время замахнуться на что-то красивое и резное – приступаем к изготовлению шкатулки.При всей своей предполагаемой сложности процесс создания чертежа не намного отличается от создания простой коробочки. В списке изделий выбираем резную шкатулку.

Проходим по параметрам и выбираем необходимые размеры, а также элементы оформления.

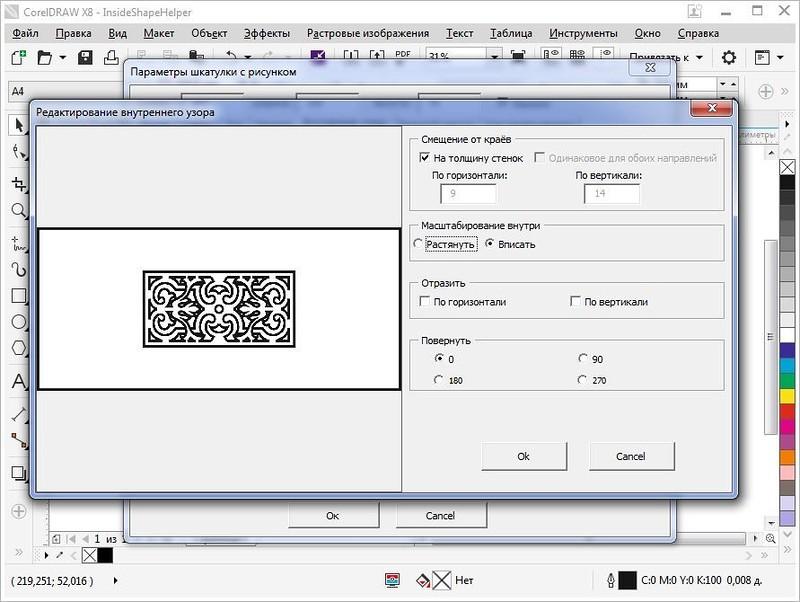

Проходим по параметрам и выбираем необходимые размеры, а также элементы оформления. Здесь уже появляется дополнительная возможность размещения на элементах шкатулки узоров, которые необходимо будет вырезать. Принцип здесь следующий. Перед выбором данной опции необходимо заранее открыть документ, в котором содержится рисунок узора, затем нажать кнопку «Выбрать» в нужном элементе шкатулки и обвести узор мышкой в режиме выделения. После этого, если все сделано правильно, выбранный узор буде перехвачен макросом и загружен в программу.

Здесь уже появляется дополнительная возможность размещения на элементах шкатулки узоров, которые необходимо будет вырезать. Принцип здесь следующий. Перед выбором данной опции необходимо заранее открыть документ, в котором содержится рисунок узора, затем нажать кнопку «Выбрать» в нужном элементе шкатулки и обвести узор мышкой в режиме выделения. После этого, если все сделано правильно, выбранный узор буде перехвачен макросом и загружен в программу.

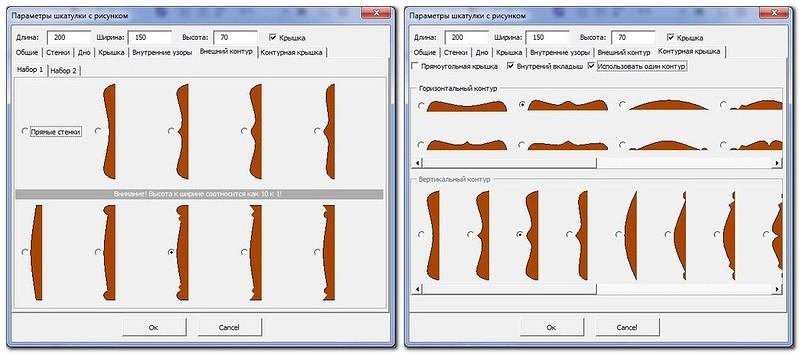

Также можно выбрать форму крышки и стенок шкатулки.

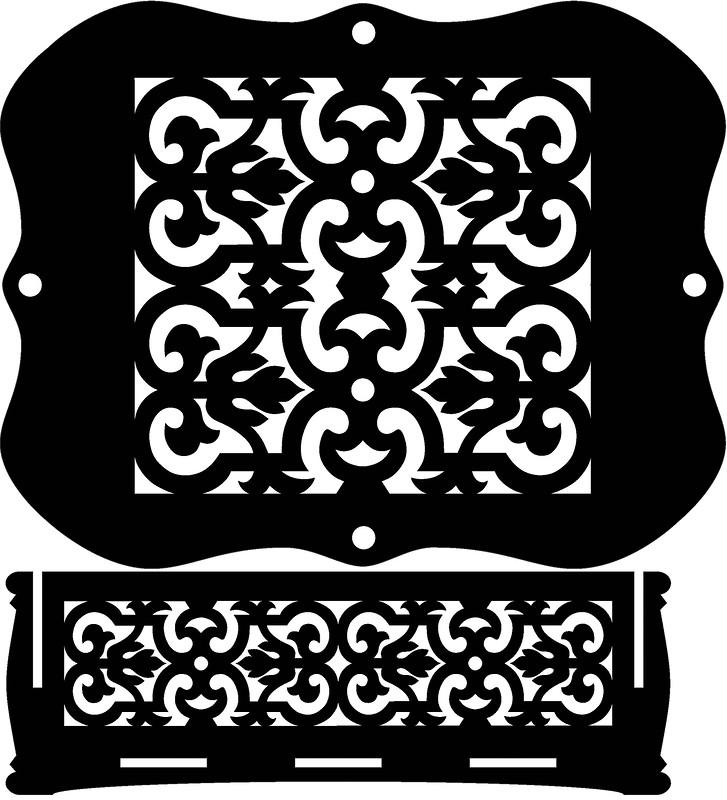

Также можно выбрать форму крышки и стенок шкатулки. Вот так к примеру получается будет выглядеть крышка и одна из стенок будущей шкатулки (это уже после заливки и добавления дополнительных отверстий в крышке).

Вот так к примеру получается будет выглядеть крышка и одна из стенок будущей шкатулки (это уже после заливки и добавления дополнительных отверстий в крышке). Режем.

Режем.

После резки все детальки зашкурил для того, чтобы удалить следы нагара и придать гладкости поверхности фанеры.

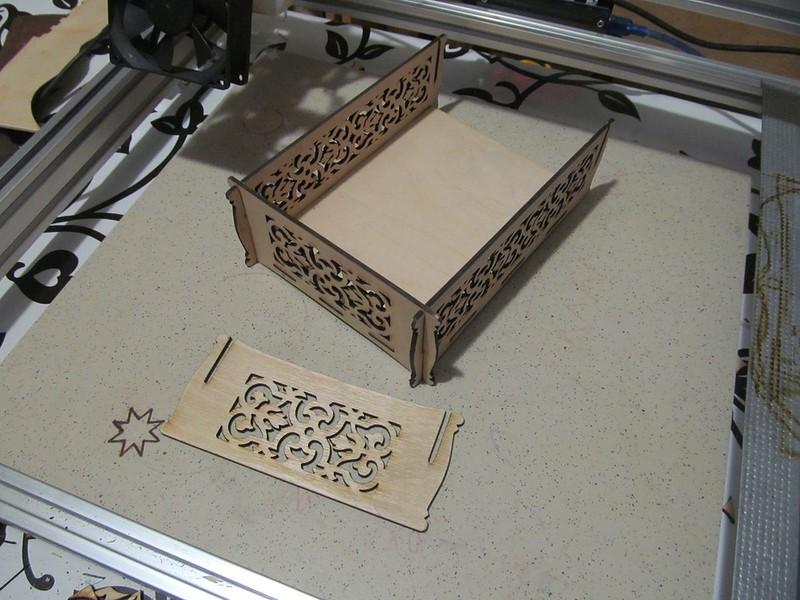

После резки все детальки зашкурил для того, чтобы удалить следы нагара и придать гладкости поверхности фанеры. Собираем.

Собираем. Короткие стенки специально сделал одну с отверстиями для крепления дна, вторую без них чтобы проверить, насколько реально собрать конструкцию в одном и другом случае. Оказалось что оба варианта вполне реализуемы, дно не болтается.

Короткие стенки специально сделал одну с отверстиями для крепления дна, вторую без них чтобы проверить, насколько реально собрать конструкцию в одном и другом случае. Оказалось что оба варианта вполне реализуемы, дно не болтается.

На фото не видно еще одного элемента – поскольку крышка у нас накладного типа, то здесь предусмотрен еще один элемент, представляющий собой дощечку, клеящуюся на внутреннюю сторону крышки.

На фото не видно еще одного элемента – поскольку крышка у нас накладного типа, то здесь предусмотрен еще один элемент, представляющий собой дощечку, клеящуюся на внутреннюю сторону крышки. Покрываем шкатулку морилкой и получаем вот такую красоту. Покрыть лаком пока руки еще не дошли.

Покрываем шкатулку морилкой и получаем вот такую красоту. Покрыть лаком пока руки еще не дошли.

На этом эксперимент по изготовлению шкатулки считаю состоявшимся и вполне удачным.

На этом эксперимент по изготовлению шкатулки считаю состоявшимся и вполне удачным. В заключение хотел рассказать о еще одной интересной возможности использования лазера. Мы же еще не забыли, что это не просто средство для резки? Он же еще и гравирует. А кто сказал, что гравировка должна быть просто плоской картинкой? А что если попробовать гравировать с меньшей скоростью, что тогда получится?

В заключение хотел рассказать о еще одной интересной возможности использования лазера. Мы же еще не забыли, что это не просто средство для резки? Он же еще и гравирует. А кто сказал, что гравировка должна быть просто плоской картинкой? А что если попробовать гравировать с меньшей скоростью, что тогда получится?А получится тогда некое подобие работы фрезы!

Вот пример изготовления медальки с объемным рисунком.

Готовим два рисунка, сначала в режиме гравировки выжигаем все темные обрасти на небольшой скорости движения лазера (глубина будет зависеть именно от этого).

Готовим два рисунка, сначала в режиме гравировки выжигаем все темные обрасти на небольшой скорости движения лазера (глубина будет зависеть именно от этого). Затем загружаем рисунок контура медальки и выжигаем его в режиме резки.

Затем загружаем рисунок контура медальки и выжигаем его в режиме резки. Получается примерно так.

Получается примерно так. После этого изделие можно покрасить.

После этого изделие можно покрасить.  По тому же принципу, опять же подобрав соответствующий материал и скорость можно изготовить какие-нибудь печати или тому подобные вещи. Ну только конечно не стоит при этом забывать «отзеркалить» изображение.

По тому же принципу, опять же подобрав соответствующий материал и скорость можно изготовить какие-нибудь печати или тому подобные вещи. Ну только конечно не стоит при этом забывать «отзеркалить» изображение.Видео с демонстрацией работы лазера

Отмечу, что конечно при резке больших деталей сложно хорошо притянуть заготовку по всей плоскости и в таких местах не всегда получается прорезать за два прохода, но в целом с применением вышеописанного способа фокусировки картина получается вполне приемлемая.Вот такой вот он, лазер на 5,5Вт. Спасибо за внимание и всем добра.

Лазерные модули 5, 10 и 15 ватт для резки и гравировки на ЧПУ

Помнится лет 10 тому назад, среди начинающих радиолюбителей было популярно делать лазеры из прожигающего диски диода DVD привода. При всей примитивности конструкции, с синим лазерным диодом удавалось получить мощность до 0,6 ватт, питая это дело от батареек. Но китайская промышленность не стоит на месте и теперь уже не фольгу на CD-диске, а дерево и даже металл стало возможным резать с помощью мощных современных лазерных модулей на 1-15 ватт. Все они предназначены для использования на ЧПУ станках (читайте подробнее тут) и питаются от 12 вольт. Естественно они могут работать и без сетевого питания — на 3-х литиевых аккумуляторах, что позволяет эти лазерные модули использовать… скажем так — не только в станках))

Но перейдём к обзору. В нём примут участие модули на 1, 5, 10 и 15 ватт. Начнём с самого младшего, который устанавливается в мини станочки лазерной гравировки.

1 Вт лазерная головка

Лазер из Китая 1 ватт

Лазер из Китая 1 ватт- Длина волны 410 нм

- Выходная мощность 1 Вт

- Напряжение питания 12 В

- Рабочий ток 400 мА

- Способ охлаждения: принудительное воздушное охлаждение

- Материал корпуса — алюминий

- Оптические линзы в лазере

- Рабочая температура 40-75С

- Срок службы до 10000 часов

- Размер 33 х 55 мм

- Цена около 50 долларов

5 Вт лазерная головка

Лазер из Китая 5 ватт

Лазер из Китая 5 ватт- Размеры внешние: Длина 53 мм х ширина 33 мм х высота 33 мм

- Длина волны: 450 нм

- Выходная мощность: 5.5 Вт

- Охлаждение: алюминиевый радиатор

- Частота модуляции: максимум 25 кГц

- Цвет отделки: Черный

- Материал корпуса: Алюминий

- Рабочее напряжение: DC = 12 В

- Рабочий ток: I < 3 A

- Время разогрева: Нет

- Рабочая температура: -10 ~ + 40 градусов

- Цена около 120 долларов

10 Вт лазерная головка

Лазер из Китая 10 ватт

Лазер из Китая 10 ватт- Внешние размеры: длина 50 мм х ширина 50 мм х высота 100 мм (в том числе вентилятор)

- Длина волны: 445-450 (Blu-Ray)

- Предельная мощность: 10 Вт в импульсном режиме

- Средняя мощность 6 Вт

- Частота модуляции: ttl можно модулировать

- Частота шим < 9 кГц

- Рабочее напряжение: DC = 12 В

- Рабочий ток: < 3 A

- Фокусное расстояние: 18 мм

- Рабочая температура: 15 ~ 45C

- Диаметр пятна: 0,1 — 10 мм

- Режим работы: импульсный лазер 100 нс 50%, с TTL модуляцией

- Материал корпуса: твердый алюминий + латунь

- Отделка: черный анодированный Al + пескоструйная обработка

- Теплоотвод: радиатор и вентилятор

- Блок питания: 12 В 4 А

- Цена около 240 долларов

15 Вт лазерная головка

Лазер из Китая 15 ватт

Лазер из Китая 15 ватт- Модель лазера: 570073

- Размер: длина 50 мм х ширина 50 мм х высота 100 мм

- Длина волны: 445 ~ 450 нм

- Выходная мощность: импульсная 15 Вт, средняя 8 Вт

- Частота модуляции: TTL модулированный, 0В-off 5В-on

- Частота ШИМ <9 кГц

- Рабочее напряжение: 12 В

- Рабочий ток: I <5 A

- Рабочая температура: 15-45С

- Фокусное расстояние: 18 мм

- Питание БП: 12 В 4 A

- Цена около 320 долларов

По внешнему виду и конструкции модели на 5-15 ватт очень похожи, поэтому без маркировки или тестов трудно сразу определить мощность.

Схема подключения лазера

Схема питания лазерного модуля

Схема питания лазерного модуля  Схема питания лазерного модуля в ЧПУ

Схема питания лазерного модуля в ЧПУПодключаются модули к источнику постоянного напряжения 12 В, различаясь только током потребления. На станке для подачи питания служит специальный разъём на плате CNC, а при необходимости можно задействовать обычный импульсный блок питания, воткнув штекер в стандартное гнездо через такой переходник (идёт в комплекте).

Переходник внешнего блока питания лазера

Переходник внешнего блока питания лазераTTL управление осуществляется через специальный блок, с помощью ШИМ импульсов. Схемы нет, но вот фото этой платы с деталями в хорошем качестве.

TTL БП плата

TTL БП платаКакую выбрать мощность лазера

С самой мощной из доступных, 15-ваттной головкой, удаётся легко выполнять гравировку не только на дереве, но и почти на любом типе металла (одни поддаются выжиганию лучше — другие хуже). С лазером до 5 ватт получится гравировать и резать дерево, картон, пластик, кожу. Ну а модель на 1 ватт особым результатом не удивит — только картон и фанера.

Резка лазером — примеры

Резка лазером — примерыПримечание:

Головка будет выдавать 100% от интенсивности лазерного излучения, когда вы непосредственно подключите её к источнику питания 12 В. Не использовать более 10 минут в таком режиме, иначе лазер сгорит. Желательно чуть снизить питающее напряжение, хотя бы на 1 вольт — это существенно увеличит ресурс диода без заметного снижения мощности луча.

Отзывы покупателей о лазерных головках

Машинка упакована отлично +, Собрал действительно за 5 минут, даже не смотря в инструкцию +. Программное обеспечение на флешке, устанавливается элементарно, но нет на русском языке, пришлось посмотреть видео инструкцию +/ -. сам процесс гравировки как на видео, единственное на что нужно обратить внимание: простенький рисунок из папки тест на вложенном шаблоне, гравируется 10 минут (не быстро), а если что-то существенней — фото и размер со спичечный коробок более часа. Долго -. Качество гравировки, ну тут есть недочеты (пытался награвировать на ноже, ну скажем не очень получилось. И металл другой и не учел того что нож не ровный и фокусное расстояние из-за этого ушло), хотя можно их списать на мою неопытность. В целом неплохо. Поставил заслуженную 5.

Лазер каждый день работал хуже и хуже, в итоге не гравирует на металле, продавец не отвечает, узнала у других людей что эти лазеры теряют мощность через месяц, то есть это не первый случай, никому не советую покупать эту китайщину, деньги на ветер.

В описании рабочая зона не соответствует действительности, меньше где-то сантиметра на 2, когда режет картон то весь дым идет наружу, дышать не возможно. Подставка или сама конструкция немного не ровная, из-за чего фокусное расстояние везде получается разное. С резкой картона 1.5 мм справляется не плохо.

Купил 8w мощности и импульсно до 15w, фанеру 2 мм простреливает быстро, доставка около 20 дней и очень долго отправляется, возможно нет в наличии но всё качественно.

Товар соответствует требованиям по качеству. Если приспособиться, но можно качественно гравировать. Совет: 1. Даже в очках не смотреть на работающий лазер, 2. Устанавливать только на ровную поверхность, так как от толчков моторов происходит сдвиг. Жгёт не на всём, что и понятно: всего 15 ватт, фанеру 4 мм прожигает за 3-4 прохода.

Упакован отлично. Работает хорошо, гравирует, режет. Металл пробовал гравировать на присланном образце, получилось! Сам корпус сбитый, ровный. Программное обеспечение достаточно простое, есть подробная инструкция.

Видео использования лазера в станке ЧПУ

Диодный лазер для резки фанеры – Твердотельне лазеры

Если заказывать с Китая, доставка + НДС + пошлина – выйдет по цене еще один станок

О какой пошлине речь? Станок с полем 50*50 Вы легко ввезете без пошлины. Даже не Вы, а продавец Вам его доставит. У них смешной вес, ни какой пошлины там НЕТ. Откуда знаю? – покупал. Года два назад. Но ни чего в таможенных вещах в этом плане не поменялось. Откуда знаю? – везу сейчас волоконник.

Если первое и лазером, то углекислотник с мощностью от 80 и выше Ватт

Первым лазером был именно “побаловаться” – углекислотник 40 ватт. Отбили его стоимость (около 1000 $) одним коммерческим заказом. Резали на нем 4 мм фанеру, в ОДИН проход. Пока труба была бодрая резали на 12-15 % со скоростью 10мм/с. Я понимаю что это не скорость, и труба трубе рознь, и скорее всего с ней, с трубой, нам просто повезло. Но все же. Друган говорит что и 6мм резал в один проход, но я не верю. Ну а в плане коммерции, не в глобальных конечно масштабах, а в мелких – у нас по городу в рекламках именно 40 ваттники у большинства, и у всяких домушников для изготовления всяких коробок и упаковок тоже в ходу именно сороковки, наверное из за цены и габаритов. И скорее всего раз покупают, а не режут на стороне, значит окупается. По крайней мере на авито углекислотников в моем городе не наблюдаю))))

Как я понимаю электроника везде та же только дли на профиля другая.

не факт. Управление может быть разным. М2 например стоит копейки – 2-3 тыщи, с этим можно жить, но как тут кто-то сказал – М2 это “боль, отчаянье и слезы”)))) Но мы на станке с таким управлением умудрялись не плохо зарабатывать в гараже, хоть и брался он для хобби. Нормальные системы управления типа ruida или leetro стоят уже в пределах 30 тыщ. Разумеется это небо и земля (это я не о цене)

Стоить ли доплатить и взять больше с заделом ?

Я очень сильно сомневаюсь что кроме Вас кто-то знает какого размера штуки Вы будете резать и гравировать)) ориентируйтесь на бюджет.

2) Шаровинтовая передача или зубчатый ремень ? Понимаю что шаровинтовая будет лучше, но и дороже. Ка с зубчатым ремнем ? Какой ресурс ? Через сколько растянется ? Что лучше по точности ?

В лазерных станках интересующего Вас уровня, трезвомыслящие производители ШВП не применяют)) Ресурс ремня – год живет точно, и стоит он копейки. По точности разумеется ШВП лучше, но о ней я уже сказал)

3) Лазер. Читал и смотрел видео, нашел мощности от 500мВт до 7 Вт, от 50 до 350 усд. Для резки фанеры как выше какая мощность нужна ? В один проход или несколько ? Будет ли обугливание ? Какой ресурс лазера ? Ка часто выходят из строя, находил 1000, 5000, 10000 часов, какие значения ближе к правде ?

Если хотите резать фанеру 3мм/4мм то углекислотника в 40 ватт за глаза. Диодником резать вы не сможете. По крайней мере диодник нужной мощности вам встанет в разы дороже.

Ресурс трубки – тут много факторов. Все зависит от качества и от того как эксплуатируете. Убить можно и за час) Из реального опыта использования – китайский ноунейм ни каких 10 000 часов вам не наработает, вот 1000 ближе к правде. Моя первая безымянная китайская трубка в 40 Вт отработала около 1500 часов.

есть плоские детали из фанеры какие хочу вырезать, как их оцифровывать

Изучайте любой софт для работы с векторной графикой. Практически все дешманские станки управляются чудесным контроллером М2, а он в качестве софта управляющего станком использует встраиваемый в Corel плагин. Лично мне для лазера Corel вполне достаточно, с ситуациями когда его не достаточно не сталкивался, и вообразить их тоже не получилось.

Сообщение отредактировал user-x: 27 Июль 2019 – 07:14

Что можно делать диодными лазерами? / Лайв им. Anzhelika Semiletova / iXBT Live

В этой статье я хотела бы рассказать о возможностях, которые открывают диодные лазеры мощностью 3.5Вт и 5.6Вт.Многие полагают, что твердотельные диодные лазеры на практике нельзя использовать. На самом деле это не так. Конечно, если речь идет про китайские лазеры, купленные на Али, то действительно, в большинстве случаев, это выброшенные деньги. Дело в том, что Китайские товарищи всегда заявляют об одной мощности, а на практике она совершенно другая. Я проводила тестирование 5Вт китайского лазера, купленного на Алиэкспрессе за 300 долларов и собственного лазера мощностью всего 2.1Вт. По факту можно с уверенностью сказать, что китайский лазер выдает максимум 1.3-1.5Вт реальной мощности. Кстати, выдавал ее не долго. Примерно через 2 месяца – умер. Мало того, что дорогой, еще и ненадежный.

Тезис, что диодные лазеры ни на что не способны и существенно проигрывают СО2 и оптоволоконным лазерам ошибочен. (Промышленные оптоволоконные мощностью от 1 кВт в сравнение не идут, а вот функциональные возможности диодных лазеров и СО2 лазеров сравнить вполне возможно.)

Теперь приступим к основной теме. Что могут делать владельцы полноценных лазерных модулей.

Далее, чтобы разобраться, привожу видео.

Диодным лазером мощностью 3.5Вт можно:

1. Делать гравировку на фанере, дереве, резать картон, акрил и пластик, но это не всё.

2. Диодным твердотельным лазером мощностью 3.5Вт можно гравировать на камне.

https://www.youtube.com/watch?v=5wXRXBPNQHo

Я очень долго думала, что это невозможно, что на камне в принципе нельзя делать гравировку диодными лазерами, другое дело фрезер или оптоволоконный лазер. Как видите, сделать простую гравировку на обычном камне вполне реально.

3. Можно резать фольгу.

https://www.youtube.com/watch?v=GRaitH7jm3c

Этот эксперимент я тоже поставила не сразу, точнее сказать положительный результат получился не сразу. Важно было добиться того, чтобы происходила резка только верхнего алюминиевого слоя фольги, а нижний (клеящийся) слой остался на месте. К сожалению, точного расчета скорости резки вывести нельзя, поскольку все зависит от самого материала и лазера, но важен сам факт – резать отражающую клейкую фольгу возможно.

4. Диодным лазером, установленным на DIY гравер можно делать отличные изделия из кожи

https://www.youtube.com/watch?v=8ADH_rw0pX8

Гравировка на коже, на мой взгляд, самая красивая. Сделав гравировку на коже, можно персонифицировать многие личные вещи: ремешок для часов, портмоне, визитницу, всевозможные чехлы. Получается очень красиво и необычно.

Кстати, для гравировки на коже отлично подойдет и небольшой гравировальный станочек с 300-500 мВт лазером. Несмотря на то, что он имеет очень небольшую рабочую площадь, он может подойти для начинающих мастеров по коже.

5. Диодным лазером можно делать гравировку на алюминии

https://www.youtube.com/watch?v=GZhdL3aF9F8

К этому видео я готовилась практически год. Пробовала разные варианты – покупала всевозможные виды пасты для гравировки, думала, как повысить мощность или вообще нагревать само изделие перед гравировкой, а оказалось, что все сделать очень легко. Достаточно просто покрасить обычной темной краской и тогда лазер идеально выжигает краску. Конечно, нельзя в полной мере назвать этот процесс лазерной гравировкой самого алюминия, ведь по факту алюминий остается нетронутым, но главное полученный результат. Благодаря такому действию получается очень красивый эффект.

В ближайшее время я планирую сделать гравировку на ноутбуке.

Диодным лазером мощностью 5.6Вт можно резать фанеру толщиной до 8 мм.

https://www.youtube.com/watch?v=JqY9hWLQaVg

Своим лазером, мощностью 5.6Вт, я прорезала 8 мм фанеру. Надо признаться, что далеко не каждый 40Вт СО2 лазер способен прорезать фанеру такой толщины. Безусловно, скорость не очень большая, но, с другой стороны, если время не самое главное и есть помещение, где находится станок с лазером, можно оставить машину вырезать изделие и спокойно заниматься своими делами.

В заключение хочется сказать, что лазерная гравировка это интересно и увлекательно, главное больше экспериментировать и стремиться к качественному оборудованию.

Всем красивых лазерных гравировок!

Все, что вам нужно знать о лазерной резке дерева и фанеры с видео – EnduranceLasers

Как вы знаете, лазерная резка дерева и фанеры может оказаться настоящим трюком.

Теперь я расскажу все, что вам нужно знать о правильной и точной лазерной резке.

Комплект линз для лазеров Endurance. 4 разных линзы для вашего диодного лазера.

Что нужно проверить и запомнить!

- Для более качественной, быстрой и точной лазерной резки необходимо использовать короткофокусную линзу G-2, которая позволяет получать пятно лазерного луча 60 x 133 мкм.Может быть получено лучшее пятно лазерного луча.

- Убедитесь, что ваш МДФ, фанера, дерево, laserply не огнестойкий и подходит для лазерной резки.

- Убедитесь, что линза лазера чистая.

- Убедитесь, что вы находитесь в идеальном фокусе.

- Проверьте плотность вашего материала. Очень плотные породы дерева, фанера, МДФ, лазерная резка, которые трудно распилить настоящей пилой, могут иметь проблемы с лазерной резкой.

Быстрое и безопасное оформление заказа.Лазерные модули Endurance «PRO». Ультра надежный.

Кроме того, мы рекомендуем использовать подачу воздуха во время резки. Это уменьшит количество проходов, увеличит скорость и сделает края более чистыми.

Воздушное сопло Endurance версии 2.0 для вашего диодного лазера.

Мы провели несколько живых тестов, и вот наши лазеры:

Результаты лазерной резки при мощности 10 Вт

| Тип материала | Ширина, мм | длина, мм | Высота, мм | Значение | Вес в граммах | Плотность г / см ^ 3 | Режущие кромки | Скорость лазерной резки мм / мин | Минимальное количество проходов | Гарантированное количество проходов |

| Laserply (ель) | 130 | 200 | 4,5 | 117000 | 44 | 0,376068 | Идеальный | 300 | 2 | 3 |

| 3-х слойная фанера (маракановая фанера) | 190 | 112 | 2,6 | 55328 | 22 | 0,397629 | Идеальный | 600 | 2 | 3 |

| Мягкая древесина (кедр) | 182 | 150 | 3,6 | 98280 | 35 | 0,356125 | Идеальный | 600 | 2 | 3 |

| Дерево (кедр) | 140 | 250 | 4,5 | 157500 | 74 | 0,469841 | Идеальный | 550 | 3 | 5 |

| Фанера плотная (береза) | 100 | 150 | 4,5 | 67500 | 48 | 0,711111 | Хорошо | 300 | 6 | 8 |

Результаты лазерной резки с мощностью 10 Вт плюс (PRO)

| Тип материала | Ширина, мм | длина, мм | Высота, мм | Значение в мм ^ 3 | Вес в граммах | Плотность г / см ^ 3 | Режущие кромки | Скорость лазерной резки | Минимальное количество проходов | Гарантированное количество проходов |

| Laserply (ель) | 130 | 200 | 4,5 | 117000 | 44 | 0,376068 | Идеальный | 100 | 1 | 1 |

| 3-х слойная фанера (маракановая фанера) | 190 | 112 | 2,6 | 55328 | 22 | 0,397629 | Идеальный | 200 | 1 | 1 |

| Мягкая древесина (кедр) | 182 | 150 | 3,6 | 98280 | 35 | 0,356125 | Идеальный | 300 | 1 | 2 |

| Дерево (кедр) | 140 | 250 | 4,5 | 157500 | 74 | 0,469841 | Идеальный | 300 | 2 | 3 |

| Фанера плотная (береза) | 100 | 150 | 4,5 | 67500 | 48 | 0,711111 | Хорошо | 300 | 5 | 7 |

Пример G-кода, который использовался в этом эксперименте

(было создано с помощью плагина Endurance для Inkscape)

начало

M05 S0 // лазер выключен

G00 X8.1854 Y2.0382 // начальная точка установки

G90 G21 // указание шага в мм

M03 S255 // полная мощность лазера

G01 X8.1854 Y2.0382 F300 // начало процесса резки со скоростью 300 мм в минуту (5 мм / сек)

окончание

G04 P0 // задержка

M05 S0 // лазер выключен

M02 // конец программы

G00 // главная

Проверено и протестировано на плате Eleksmaker Mana с прошивкой Benbox

heart g-code (скачать)

heart g-code (скачать)

Как правильно рассчитать плотность:

ширина x высота x длина / вес = плотность

например, у вас кусок один:

257 грамм / 400 x 600 x 3 мм = 0.3

Делает и делится наш заказчик Иван из Хахасии (Россия)!

Подробнее о распиловке древесины и фанеры >>>

Резка фанеры лазерными линзами G7 и G8

Подробнее о плотности древесины и фанеры

Плотность различных видов древесины и фанеры

Если вам есть чем поделиться с нами, поделитесь и оставьте комментарий ниже!

Отличная статья от @ all3dp!

# all3dp #laser #lasercutting #diodelaser #wood #plywood #endurance #endurance #lasers #endurancelasers

,Лазерная гравировка и лазерная резка с диодными лазерными головками Endurance – EnduranceLasers

Ожидаете ли вы обновления вашего 3D-принтера / фрезерного станка с ЧПУ или имеющегося у вас гравировального / режущего станка?

Если да, заполните форму, и мы поможем вам с передовыми решениями от Endurance.

Быстрая и безопасная оплата. Бесплатная доставка DHL по всему миру. Получите лазер через 3-5 дней.

Здесь я расскажу о некоторых особенностях лазерной резки полупроводниковыми (диодными) лазерами.

Некоторые думают, что на это способны только мощные СО2 и волоконно-оптические лазеры. На самом деле это не так. Полупроводниковые (диодные) лазеры мощностью 2 Вт также могут резать многие материалы.

Итак, начнем с самого начала.

На что способен лазер мощностью 2,1 Вт?

2.1Вт – это немного для лазера. Но достаточно эффективно вырезать бумагу, картон, фанеру, темный акрил до 1.Толщиной 5 мм.

Все-таки для гравировки лучше использовать, чем Картон.

Однако резка также возможна с хорошей скоростью. Кардборд, бумага и акрил не обугливаются при скорости резки 200-300 при работе в CNCC LaserAxe.

Цвет и структура материала тоже актуальны.

Говоря об эффективной резке, мы имеем в виду чистую (не почерневшую) режущую кромку.

Еще раз отметим, что многие китайские лазеры не имеют заявленных параметров.

Сравнение лазера мощностью 2,1 Вт производства Endurance и стандартного китайского лазера

Видео по запросу. Просто напишите по адресу [email protected] или отправьте текстовое сообщение: +79162254302 [whatsapp, viber, telegram, wechat]

Это то, что можно вырезать с помощью лазера мощностью 2,1 Вт.

Лазер для резки 3,5 Вт

Лазер мощностью 3,5 Вт лучше подходит для резки акрила, фанеры и дерева толщиной до 2-3 мм, чем его 2.1 Вт аналог.

Однако многослойная фанера имеет свои нюансы и требует большего количества проходов для пропила.

Для резки фанеры толщиной 2–3 мм лазером мощностью 3,5 Вт необходимо 20–30 проходов, а в программе CNCC LaserAxe скорость около 50–200.

Демонстрационный эксперимент с лазером 3,5 Вт

Сделать такую красивую коробочку можно с лазером на 3,5 Вт.

Демонстрация лазерной резки с мощностью 3,5 Вт, установленной на MakeBlock

Лазер мощностью 5,6 Вт с короткофокусной линзой (G2)

5.Резать лучше лазером мощностью 6Вт, но мы рекомендуем установить на него короткофокусный объектив G-2.

Из школьного курса мы помним, что мощность лазера уменьшается пропорционально квадрату расстояния.

Короткофокусный объектив G-2 хорош тем, что его можно заменить обычным, и вам не придется ничего менять. Короткофокусный объектив G-2 имеет фокусное расстояние примерно 4 мм; на самом деле это как раз по теме.

Станок 5.6W хорошо режет фанеру толщиной 2, 3, 4, 5 мм.

Параметры лазера Endurance 5.6 Вт для резки

Рекомендуется использовать только короткофокусный объектив (G2).

Однако вы можете резать материалы, если установите лазер на 3D-принтер.

Демонстрационное видео лазерной резки с использованием лазера 5,6 Вт

Чтобы быть все время в фокусе, необходимо передвигать лазер вниз по оси Z после каждого прохода в соответствии с глубиной реза.

Сверхмощный лазер мощностью 8 Вт (8000 мВт) для резки

Диодный лазер мощностью 8 Вт (8000 мВт) с короткофокусной линзой G-2 подходит для резки фанеры толщиной 4-5 мм.Он также может резать 8-миллиметровый акрил с помощью обычного длиннофокусного объектива.

Мощности 8 Вт хватит для резки фанеры толщиной 4 мм за один проход:

и черный акрил толщиной 8 мм за 3 прохода:

Комплект линз для лазеров Endurance. 4 разных линзы для вашего диодного лазера.

Демо-ролик по лазерной резке акрила

Понравилось видео на нашем канале YouTube? Нравится то, что мы делаем?

Подпишитесь на наш канал Youtube и не пропустите наши новости и рекомендации.

Если у вас нет возможности посмотреть наше видео – сообщите нам. Все видео бесплатны для клиентов Endurance. У нас более 500 видеоруководств и учебных пособий.

Итак, диодными лазерами можно резать фанеру, акрил и дерево толщиной до 5 мм.

Вы также можете резать материалы большей толщины. Например, мы режем фанеру толщиной 10 мм лазером мощностью 8 Вт. Но в этом случае существенно снизились скорость и качество. Края были не совсем идеальными и кое-где почернели.

Вы можете настроить 3 параметра лазера:

- мощность,

- скорость,

- количество проходов.

Чем больше скорость, тем выше качество кромок и точнее резка. Иногда большое количество проходов на высокой скорости не приводит к резке, если материал слишком толстый.

Дальше нужно выбирать между качеством и скоростью.

В большинстве случаев необходимо подбирать оптимальные параметры экспериментальным путем.

Важно

Самое главное – отрегулировать фокус лазера.

Вы можете настроить фокусное расстояние с помощью объектива, установив слабое свечение в программе и глядя на точку через защитные очки.Рекомендуем сделать акцент на черной металлической поверхности. В этом случае легко заметить, когда точка оказывается самой маленькой. Но помните, что вы ДОЛЖНЫ надевать защитные очки, когда смотрите на работающий лазер.

В конце мы можем с уверенностью утверждать, что:

- Лазеры мощностью 3,5 Вт подходят для резки фанеры и акрила толщиной 1-2 мм;

- лазеры мощностью 5,6 Вт подходят для резки фанеры и акрила толщиной 2-3 мм; Лазеры

- мощностью 8 Вт подходят для резки фанеры и акрила толщиной 3-5 мм.

Воздушное сопло Endurance вер. 2.0 для диодного лазера.

Узнайте больше о возможностях 10-ваттного лазера

Лазерный модуль «Инвинсибл» мощностью 10 Вт (10000 мВт) (дополнительный) с длиной волны 445 нм для любого 3D-принтера / станка с ЧПУ

Откройте для себя больше возможностей лазера мощностью 10 Вт

Лазерный модуль «Инвинсибл плюс» мощностью 10 Вт + (10000 мВт) (дополнительный) с длиной волны 445 нм для любого 3D-принтера / станка с ЧПУ

Откройте для себя больше возможностей 10-ваттного DPSS

Новый лазерный модуль DPSS Endurance для маркировки и резки металла!

Лазерная резка и лазерная гравировка для дома и бизнеса.

Преимущества лазеров Endurance

Многоуровневая система тестирования.

Промышленные компоненты.

Гарантированная продолжительность непрерывной работы ~ 48-72 часа.

Истинная длительная выходная мощность

В отличие от китайских аналогов наша продукция имеет заявленную номинальную мощность.

Может включаться и выключаться с напряжением 3,5-24 В.

Переменная выходная мощность.

Универсальное и совместимое крепление.

Совместим с большинством 3D-принтеров и станков с ЧПУ.

Не нравится лазер?

Просто верните товар в течение 30 дней и получите полную компенсацию.

Лазерные насадки и лазерные гравировальные (маркировочные) станки.

Почему наши клиенты покупают лазеры и гравировальные станки у Endurance?

Мы помогаем и даем советы по телефону / электронной почте / через мессенджер Facebook / Telegram / Whatsapp / Viber.

Помогаем установить и настроить лазер.Предлагаем квалифицированную послепродажную поддержку.

Для начала мы отправляем все необходимое в одной посылке.

Мы отправляем все единицы в течение 4-24 часов. Экспресс-доставка DHL позволяет получить посылку в течение 3-5 дней.

Все наши лазеры проходят испытания и могут работать до 10 000 часов.

У вас старая модель? Обновите свой отряд, сделав его более мощным.

Следуйте за нами в социальных сетях

Поделитесь с друзьями

,

,3,5 Вт (3500 мВт) * Endurance Lase усовершенствованный твердотельный лазер.

Ищете передовую систему гравировки / резки?

У вас уже есть 3D-принтер или станок с ЧПУ?Закажите дополнительный лазер мощностью 3,5 Вт для вашего 3D-принтера или станка с ЧПУ.

Его установка занимает всего 15-30 минут.

Используйте то же программное обеспечение для создания g-кода для гравировки / резки.

№1 клиентская поддержка пользователей 3D принтеров / станков с ЧПУ.

Используйте те же слайсеры, которые вы всегда используете: Cura, Repetier, Slic3r, Simplify3D или программное обеспечение ЧПУ, такое как Mach4 и т. Д.

Чтобы подготовить g-код, используйте плагины Endurance или программу T2Laser.Купите усовершенствованный лазер мощностью 3,5 Вт (3500 мВт) сегодня!

Думали ли вы превратить свой 3D-принтер или станок с ЧПУ в мощный и портативный станок для лазерной гравировки или резки? В 2015 году Endurance изобрела способ превратить ваш 3D-принтер или фрезерный станок с ЧПУ в режущий или гравировальный станок с дополнительным диодным лазером Endurance.Лазер Endurance – лучшее обновление для вашего существующего 3D-принтера или ЧПУ. Добавьте к своей 3D-печатной машине максимальную способность резать и гравировать.

С диодным лазером Endurance 3,5 Вт вы можете быстрее гравировать и резать глубже такие материалы, как фанера, дерево, акрил, картон, ДВП, войлок, кожа, пластик (ABS, PLA) и многие другие.

Диодный лазер мощностью 3,5 Вт (3500 мВт) – это мощный и продвинутый лазер для модернизации вашего 3D-принтера или фрезерного станка с ЧПУ, способный создавать красивые гравюры и лазерные вырезы.Он очень прост в установке и не требует специальных знаний. Его можно установить практически на любой 3D-принтер или фрезерный станок с ЧПУ. Если у вас возникнут проблемы во время установки или эксплуатации, мы всегда готовы помочь. Мы обеспечиваем максимальную клиентскую и послепродажную поддержку!

С помощью нашего лазера вы можете гравировать и резать различные материалы, такие как

- фанера / дерево

- акрил

- PLA / ABS

- войлок / ткань / ткань / кожа

- бумага / картон

- оргалит / МДФ

- камень

- стекло

- окрашенный алюминий

- и некоторые другие

Диодный лазер мощностью 3,5 Вт (3500 МВт) очень легко установить практически на любой 3D-принтер или станок с ЧПУ, используя совместимые крепления для Prusa i3, X-Carve, Creality3D CR – 10, Wanhao Duplicator i3, Ultimaker, RepRap, Magnum, Prism, Makerbot Cube, Picasso, Hercules, SolidDoodle, Original Prusa i3 MK2, BCN3D SIGMA, Form 2, PowerSpec 3D Pro, ORD Bot Hadron, Zortrax M200, Kossel, FlashForge Creator Pro, CEL Robox, FDM и другие.Если у вас есть принтер, которого нет в списке, свяжитесь с нами, и мы изготовим для вас индивидуальное крепление.

Наши лазеры очень просты в эксплуатации с использованием стандартного программного обеспечения и работают от 9-16 Вольт вашего принтера или маршрутизатора.

Чтобы создать лазерную гравировку или лазерную резку с помощью нашего лазера мощностью 3,5 Вт, все, что вам нужно сделать, это положить деталь, которую вы хотите вырезать или выгравировать, на столешницу. Просто преобразуйте изображение jpeg в векторное изображение, а затем преобразуйте его в g-код. Используйте программное обеспечение, такое как T2 laser или плагины Inkscape +, чтобы создать необходимый вам g-код.Запустите машину и наслаждайтесь просмотром ее работы. Если у вас возникнут вопросы, мы будем рады помочь вам в любое время. Просто свяжитесь с нами по электронной почте или на нашей странице в Facebook.

Лазер мощностью 3,5 Вт может резать до 3-4 мм дерева и фанеры.

Полезные ролики

Иногда 13N10 или LM338 умирают и требуют замены. Мы расскажем, как это сделать.

- используйте линзу G-2 для лазерной резки.

- настройте идеальную фокусировку на объектив G-2 (убедитесь, что диапазон фокусных расстояний составляет примерно 4-8 мм).

- убедитесь, что фанера очень сухая (вы можете использовать кровать для 3D-принтера, чтобы согреть ее) Параметры скорости

- должны быть 50-150 в вашем g-коде

- убедитесь, что фанера не обработана специально негорючими материалами

- убедитесь, что лазер работает на полную мощность и у вас достаточно мощности, которая идет на лазер.

- убедитесь, что объектив чистый и на нем нет пыли.

С помощью этого диодного лазера можно резать и гравировать

| Материал | Лазерная резка (3-25 проходов на резку), средняя скорость (50-150) в g-коде | Лазерная гравировка (скорость ~ 150-250) |

|---|---|---|

| Дерево / Фанера | 3-5 мм | + |

| Акрил | 2-3 мм | + |

| PLA | 2-3 мм | + |

| АБС | 2-3 мм | + |

| ПВХ | 2-3 мм | + |

| Войлок | + | + |

| Ткань | + | + |

| Бумага | + | + |

| Картон | + | + |

| Оргалит | + | + |

| Стекло | – | + |

| Камень | – | + |

| Алюминий (окрашенный и анодированный) | – | – |

| Керамика | – | – |

Доступно.Специальные цены на лазеры Endurance.

Быстро. Гарантированная доставка по всему миру в течении 3-5 дней.

Надежный. Идеальное состояние всех пакетов.

Не пропустите нашу текущую скидку!

Продолжайте покупку и получите лучшую цену!

О продукте

Диодный лазер Endurance 3,5 Вт (3500 мВт). Приставка (аксессуар) для твердотельного лазера для вашего 3D-принтера или станка с ЧПУ (маршрутизатора).Диодный лазер мощностью 3,5 Вт (3500 мВт) – это мощный и продвинутый лазер для модернизации вашего 3D-принтера или фрезерного станка с ЧПУ, способный создавать красивые гравюры и лазерные вырезы. Вы можете использовать его для работы с такими материалами, как фанера, дерево, акрил, PLA / ABS, войлок, ДВП, камень, стекло, кожа.

Блок питания

Лазер мощностью 3,5 Вт поддерживает напряжение от 9 до 16 В. Для работы с напряжением 24 В необходим дополнительный понижающий преобразователь (доступен при размещении заказа). Узнайте больше о полезных аксессуарах.

Купите усовершенствованный лазер мощностью 3,5 Вт (3500 мВт) сегодня!

Лазерная резка и лазерная гравировка изображений

Новый дизайн лазеров Endurance мощностью 2,1 Вт (2100 мВт) и 3,5 Вт (3500 мВт) (выпущен в сентябре 2017 г.)

Лазерная резка и лазерная гравировка для дома и для бизнеса.

Преимущества лазеров Endurance

Многоуровневая система тестирования.

Промышленные компоненты.

Гарантированная продолжительность непрерывной работы ~ 48-72 часа.

Истинная длительная выходная мощность

Наши продукты имеют заявленную номинальную мощность – в отличие от китайских аналогов.

Может включаться и выключаться с напряжением 3,5-24 В.

Переменная выходная мощность.

Универсальное и совместимое крепление.

Совместим с большинством 3D-принтеров и станков с ЧПУ.

Не нравится лазер?

Просто верните в течение 30 дней и получите полный возврат.

Лазерная насадка и лазерные гравировальные (маркировочные) станки.

Почему наши клиенты покупают лазеры и гравировальные станки у Endurance?

Мы помогаем и даем советы по телефону / электронной почте / в мессенджере Facebook / Telegram / Whatsapp / Viber.

Помогаем установить и настроить лазер. Предлагаем квалифицированную послепродажную поддержку.

Для начала мы отправляем все необходимое в одной посылке.

Мы отправляем все единицы в течение 4-24 часов. Экспресс-доставка DHL позволяет получить посылку в течение 3-5 дней.

Все наши лазеры проходят испытания и могут работать до 10 000 часов.

У вас старая модель? Обновите свой отряд, сделав его более мощным.

Совместимые 3D-принтеры и станки с ЧПУ

Подробнее о совместимых 3D-принтерах / XY-плоттерах и станке с ЧПУ

Купите усовершенствованный лазер мощностью 3,5 Вт (3500 мВт) сегодня!

Пакет лазерных линз Endurance. 4 разных линзы для вашего диодного лазера.

Опыт наших клиентов

Вся эта штука вырезана из фанеры толщиной 3–3,4 мм на вашу выносливость 3.5-ваттный лазер, это был хороший проект, и я действительно очень доволен тем, как он получился.

Подробнее

Видео о процессе резки формы Kane

предыдущийследующий

Наши клиенты производят и делятся

Лазерная гравировка на темном камне

Лазерная гравировка на темном камне  Лазерная гравировка на синтетическом камне

Лазерная гравировка на синтетическом камне  Карен тег

Карен тег– Сделано Грегом Н. Гленда Сэндидж и Дэйвом Хоскинсом

– Сделано Маркусом Кребсом

Что входит в коробку?

Все необходимое у нас будет в вашей посылке.

Почему наши клиенты покупают 3,5 лазера и получают от этого удовольствие?

- Помогаем в процессе установки.

- Оказываем квалифицированное послегарантийное обслуживание.

- Лазер мощностью 3,5 Вт готов к работе. Пайка не требуется.

- Срок доставки от 8 часов. Все системы построены под заказ.

- Пожизненная гарантия. Мы всегда готовы помочь.

- Мы предоставляем видеоуроки и инструкции.

Лазерная гравировка для себя и своего бизнеса.

Преимущества наших лазеров

- Собрана в России и протестирована в США.

- Надежно. Гарантированная продолжительность непрерывной работы 48-72 часа.

- Настоящая продолжительная выходная мощность, как заявлено, в отличие от многих китайских аналогов.

- Лазер мощностью 3,5 Вт может резать дерево / фанеру, МДФ, бальзу, войлок, ткань, акрил, кожу.

- Лазер мощностью 3,5 Вт может гравировать на коже, акриле, пластике, фанере, дереве, стекле, камне.

Почему наши клиенты покупают лазеры и гравировальные станки Endurance

Покупка и продвижение 3.Лазер мощностью 5 Вт (3500 мВт) сегодня!

Почему мы лучше других?

Все лазеры Endurance имеют действительно заявленную номинальную выходную мощность и могут работать непрерывно в течение более 48 часов! .

Хотите посмотреть видео с результатами испытаний непрерывной мощности лазеров Endurance в реальном времени?

Промо-ролик о диодном лазере 3,5 Вт

Промо-ролик о лазеремощностью 3,5 Вт (3500 мВт).

А 3.Первый запуск лазера мощностью 5 Вт

А 3.Первый запуск лазера мощностью 5 Вт

Это можно сделать с помощью диодного лазера мощностью 3,5 Вт (3500 мВт)

Дополнительные руководства и учебные пособия:

Травление металла лазером Enduranceмощностью 3,5 Вт

Процесс установки лазера на WanHao i3

Процесс установки лазера на WanHao i3

Все, что вам нужно знать о наших лазерах

Все, что вам нужно знать о наших лазерах

Настройка лазерного фокуса

Настройка лазерного фокуса

Подготовка g-кода для лазерной резки / гравировки

Подготовка g-кода для лазерной резки / гравировки

Запуск программного обеспечения CNCC Laseraxe

Запуск программного обеспечения CNCC Laseraxe

Есть вопрос о нашем 3.Лазерный модуль на 5 ватт?

Образцы гравировки и резки

Вы можете сделать что-нибудь лучше?

Поделитесь с нами своими образцами или…

Наши клиенты делают и делятся

Contest Gallery – Best Endurance Photo Maker (объявление победителей)

Best Endurance Photo Maker Competition (Победители объявлены)

Мы создаем, экспериментируем и делимся

Фотогалерея для лазерной гравировки и резки Endurance

Быстрая и безопасная оплата.Лазерные модули Endurance «PRO». Ультра надежный.

,векторных проектов для фрезерного станка с ЧПУ и лазерной резки. Огромная фанера

ВАЖНЫЙ! Это всего лишь проект (компьютерные файлы). Файлы предназначены для станков с ЧПУ.

https://en.wikipedia.org/wiki/CNC_router

Это цифровой продукт, который можно загрузить (компьютерные файлы). НЕТ ФИЗИЧЕСКОГО ИЗДЕЛИЯ!

Готовой продукции не присылаю.

Если вы не знаете, что такое ЧПУ, не покупайте эти файлы. Вы не сможете его резать без этого станка.

Вот статья, описывающая, как вы можете скачать купленные файлы.

https://www.etsy.com/pl/help/article/3949

Файлы сжаты с помощью WinRar или WinZip. Пожалуйста, используйте программы WinRar или WinZip для его распаковки.

Векторная модель для фрезерного станка с ЧПУ и лазерной резки.

Цифровой продукт включает файлы DXF, AI, SVG.

Инструкции включены (pdf).

Минимальная необходимая рабочая зона с ЧПУ – 74 см (29,2 дюйма) / 71 см (28 дюймов)

1) – Огромный деревянный (фанерный) кукольный домик v3.для куклы Барби (размер Барби).

3 этажа (32,5 см), 4 большие комнаты и балкон.

Материал фанера 6мм (Фрезерная резка, Лазерная резка).

Длина – 35 см / 13,8 дюйма

Ширина – 73 см / 28,7 дюйма

Высота – 107 см / 42 дюйма

Высота пола – 32,5 см / 12,8 дюйма

Максимальный размер элемента – 74 см (29,2 дюйма) / 71 см (28 дюймов)

2) – Набор аксессуаров для кукольного домика (размер Барби в масштабе 1: 6).

############################################# ######################

1. Комод.

Материал фанера 3 мм / 4 мм / 5 мм / 6 мм (3 мм или 4 мм, 5 мм или 6 мм).

Фанера 3 мм (лазерная резка)

Фанера 4 мм (лазерная резка)

Фанера 5 мм (фрезерная резка, лазерная резка)

Фанера 6 мм (фрезерная резка, лазерная резка)

Ширина – 19 см / 7,5 дюйма

Высота – 14 см / 5 , 5 дюймов

Длина – 7 см / 2,8 дюйма

Максимальный размер элемента – 19,5 см (7,7 дюйма) / 14,5 см (5,7 дюйма)

############### ################################################## ######

2. Стол и стулья.

Материал фанера 3 мм / 4 мм / 5 мм / 6 мм (3 мм или 4 мм, 5 мм или 6 мм).

Фанера 3 мм (лазерная резка)

Фанера 4 мм (лазерная резка)

Фанера 5 мм (фрезерная резка, лазерная резка)

Фанера 6 мм (фрезерная резка, лазерная резка)

-Стол:

Длина – 15,4 см / 6 дюймов

Ширина – 15,4 см / 6 дюймов

Высота – 12 см / 4,7 дюйма

-Стул:

Длина – 7 см / 2,7 дюйма

Ширина – 6,5 см / 2,5 дюйма

Высота – 15 см / 5,9 дюйма

Макс. размер элемента – 16 см (6,3 дюйма) / 16 см (6,3 дюйма)

############################### #####################################

3.Тумба.

Материал фанера 3 мм / 4 мм / 5 мм / 6 мм (3 мм или 4 мм, 5 мм или 6 мм).

Фанера 3 мм (лазерная резка)

Фанера 4 мм (лазерная резка)

Фанера 5 мм (фрезерная резка, лазерная резка)

Фанера 6 мм (фрезерная резка, лазерная резка)

Ширина – 19 см / 7,5 дюйма

Высота – 30 см / 11 , 8 дюймов

Длина – 6 см / 2,4 дюйма

Максимальный размер элемента – 19,5 см (7,7 дюйма) / 30,5 см (12 дюймов)

################ ################################################## ####

4. Кровать.

Материал фанера 3 мм / 4 мм / 5 мм / 6 мм (3 мм или 4 мм, 5 мм или 6 мм).

Фанера 3 мм (лазерная резка)

Фанера 4 мм (лазерная резка)

Фанера 5 мм (фрезерная резка, лазерная резка)

Фанера 6 мм (фрезерная резка, лазерная резка)

Длина – 31 см / 12,2 дюйма

Ширина – 15,5 см / 6,1 дюйма

Высота – 11 см / 4,3 дюйма

Максимальный размер элемента – 15 см (5,9 дюйма) / 31,2 см (12,3 дюйма)

################ ################################################## #####

5. Двухъярусная кровать.

Материал фанера 3 мм / 4 мм / 5 мм / 6 мм (3 мм или 4 мм, 5 мм или 6 мм).

Фанера 3 мм (лазерная резка)

Фанера 4 мм (лазерная резка)

Фанера 5 мм (фрезерная резка, лазерная резка)

Фанера 6 мм (фрезерная резка, лазерная резка)

Длина – 15 см / 5,9 дюйма

Ширина – 31 см / 12,2 дюйма

Высота – 30,5 см / 12 дюймов

Максимальный размер элемента – 15 см (5,9 дюйма) / 31,2 см (12,3 дюйма)

################ ################################################## ####

6.Гардероб.

Материал фанера 3 мм / 4 мм / 5 мм / 6 мм (3 мм или 4 мм, 5 мм или 6 мм).

Фанера 3 мм (лазерная резка)

Фанера 4 мм (лазерная резка)

Фанера 5 мм (фрезерная резка, лазерная резка)

Фанера 6 мм (фрезерная резка, лазерная резка)

Длина – 6,3 см / 2,5 дюйма

Ширина – 19 , 3 см / 7,6 дюйма

Высота – 30 см / 11,8 дюйма

Максимальный размер элемента – 20 см (7,9 дюйма) / 31 см (12,2 дюйма)

Все права защищены.

Только для некоммерческого использования.

Из цифровых файлов можно создавать физические предметы.

Вы не можете продать этот предмет (физический).

Вы не можете перепродавать, копировать, дублировать или передавать каким-либо образом цифровые файлы.

Авторское право не подлежит передаче при продаже.