YUSTO – Компания ЮСТО

О компании

Высочайшая точность, многофункциональность, производительность, экономичность — все эти свойства характерны для лазерного оборудования, которое вследствие стремительного развития науки и техники заняло достойное место среди наиболее эффективных образцов оснащения, используемого в промышленном, мелкосерийном производстве и сфере услуг. Лазерные машины различных марок работают по одному и тому же принципу. В каждой из них используется источник монохроматического когерентного света, для которого свойственна высокая точность направленности светового луча. Именно такую технику предлагает компания «ЮСТО».

В данный момент на отечественном рынке можно купить лазерное оборудование нескольких разновидностей. В зависимости от степени производительности оно подразделяется на несколько больших групп:

- Компактные машины мощностью до 80 ватт. Они широко используются в легкой промышленности, на предприятиях, которые выпускают рекламную продукцию, в небольших мастерских, оказывающих услугу гравировки.

- Оборудование средней мощности (80–195 ватт), которое применяется для обработки древесины, ткани и прочих материалов.

- Высокопроизводительные лазерные машины (5 и более кВт). Их основные потребители — крупные промышленные предприятия, выпускающие продукцию большими партиями.

Сегодня сложно найти хотя бы одну отрасль промышленности, где бы не использовалось лазерное оборудование. Его распространению способствует постоянное удешевление техники, а также существенное увеличение ее ассортимента. С выпуском новых моделей лазерных машин расширяются их опциональные возможности, углубляется отраслевая специализация. Одной из сфер, где они используются наиболее успешно, является реклама.

В зависимости от прямого назначения техника делится на две большие группы:

- Граверы. Они позволяют максимально точно наносить рисунки или надписи на поверхность разнообразных материалов, среди которых — стекло, дерево, металл, пластик, пенопласт. Изображение практически не истирается, отличается долговечностью.

- Оборудование для лазерной резки. Для устройств этой группы характерна высокая точность реза. Кроме того, благодаря его применению, удается добиться абсолютно гладкой поверхности кромки. Данный факт обусловлен тем, что при использовании оборудования для лазерной резки нет механического воздействия на заготовку. Обработка происходит быстро и с минимальными затратами.

Преимущества покупки в компании «ЮСТО»:

- Ассортимент. Мы готовы предложить станки с числовым программным обеспечением, граверы, оборудование для лазерной резки и другое. В каталоге вы сможете найти необходимое лазерное оснащение для своего производства.

- Качество. Наша компания реализует продукцию торговых марок Kamach®, Veno®, Minimo® и других известных брендов. Она характеризуется надежностью, производительностью и точностью, обеспечивается гарантией.

- Подход к обслуживанию. Кроме покупки лазерного оборудования, предоставляются дополнительные услуги, такие как устранение неисправностей по гарантии и техническое обслуживание.

Также наши специалисты предоставляют консультации в процессе выбора.

Также наши специалисты предоставляют консультации в процессе выбора.

Вы сможете найти плоттеры, станки с ЧПУ, другие образцы современной техники. Эффект от ее применения превзойдет самые смелые ожидания. Покупая лазерную машину или любое другое оборудование у нас, вы получаете следующие преимущества:

- Высокую производительность каждой из моделей.

- Низкий уровень энергопотребления.

- Богатый функционал.

- Низкие эксплуатационные затраты.

- Гарантию качества.

Мы являемся поставщиком современного оборудования для лазерной резки и гравировки. Оно соответствует мировым стандартам качества и безопасности.

Заказать оборудование для лазерной резки и другие товары из каталога можно в одном из офисов «ЮСТО». Представительства компании находятся в Санкт-Петербурге, Москве, Туле и других городах. При необходимости звоните по телефонам, размещенным на сайте.

Подробнее о компанииФрезерный станок с ЧПУ VS Лазерный станок с ЧПУ ! Что лучше ?

3DtoolЗагрузка

16. 03.2018

03.2018

5582

Подпишитесь на автора

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться1

Приветствуем всех читателей портала 3Dtoday.ru!

Периодически мы сталкиваемся с вопросом от наших заказчиков:

Какой станок лучше купить фрезерный или лазерный ?

Вопрос для человека не посвященного или только разбирающегося в теме, действительно интересный и заставляет задуматься.

В данном видео мы попытались простыми словами объяснить разницу. Надеемся данное видео будет полезным для новичков.

Каталог фрезерных станков с ЧПУ: http://3dtool.ru/category/chpu/

Каталог лазерных станков с ЧПУ : http://3dtool.ru/category/chpu/lazernye-stanki/

Станки и 3D оборудование перед покупкой, вы всегда сможете посмотреть в нашем демо-зале по адресу:

г. Москва ул. Дорогобужская д.14 стр.40

Очень надеемся, что наши видео будут полезны.

Подписывайтесь на наши группы в соц.сетях :

ВКонтакте

Наш канал Youtube

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться1

Комментарии к статьеЕще больше интересных постов

LIDER-3DЗагрузка

07.05.2021

2186

4Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых постах.

Тогда вы

будете

получать уведомления о его новых постах.Отписаться от уведомлений вы всегда сможете в профиле автора.

ПодписатьсяКитайская компания QIDI не перестаёт удивлять нас, и её новая модель I-Fast уже претендует на звание…

Читать дальше Great PhotosЗагрузка

24.05.2021

1745

-2

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых постах.

Тогда вы

будете

получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

ПодписатьсяПытался печатать на скоростях 60 и 100, что из этого вышло смотрите в моем последнем видео. Я случай…

Читать дальше vtaly_ruЗагрузка

28.12.2016

138857

106Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

ПодписатьсяОбзор является продолжением рассказа о практическом применении в домашних условиях лазерного гравиро…

Читать дальшеЛазерный или фрезерный станок с ЧПУ

Процесс резания материалов с помощью лазерного луча имеет несомненные преимущества. Но сможет ли лазер заменить такое оборудование, как фрезерный станок с ЧПУ? В этом обзоре мы попытаемся разобраться во всех нюансах и токностях.

Но сможет ли лазер заменить такое оборудование, как фрезерный станок с ЧПУ? В этом обзоре мы попытаемся разобраться во всех нюансах и токностях.

Фрезерный или лазерный станок: вопрос оборудования

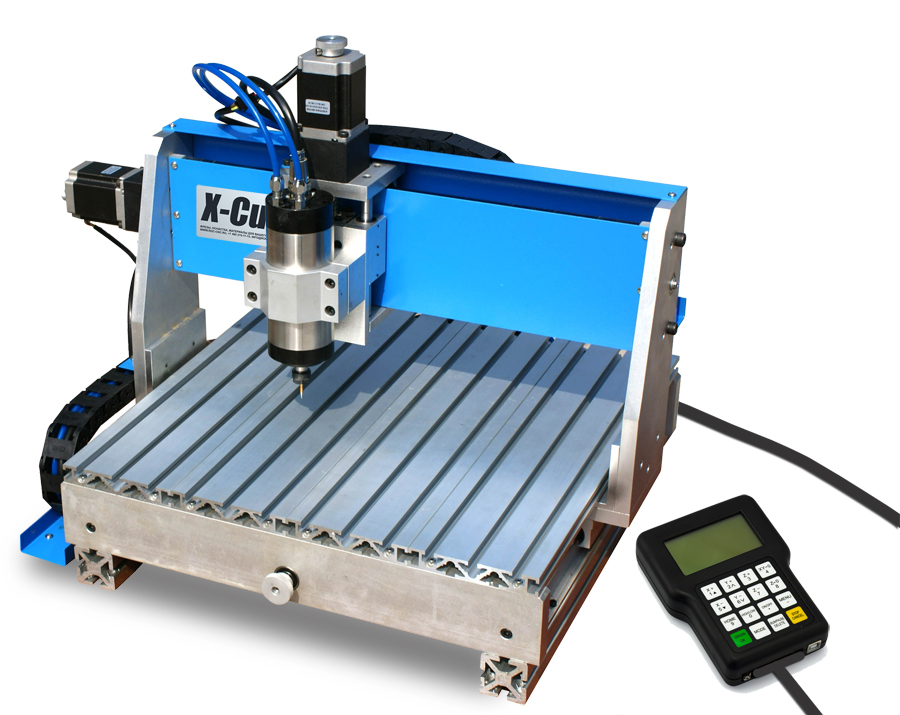

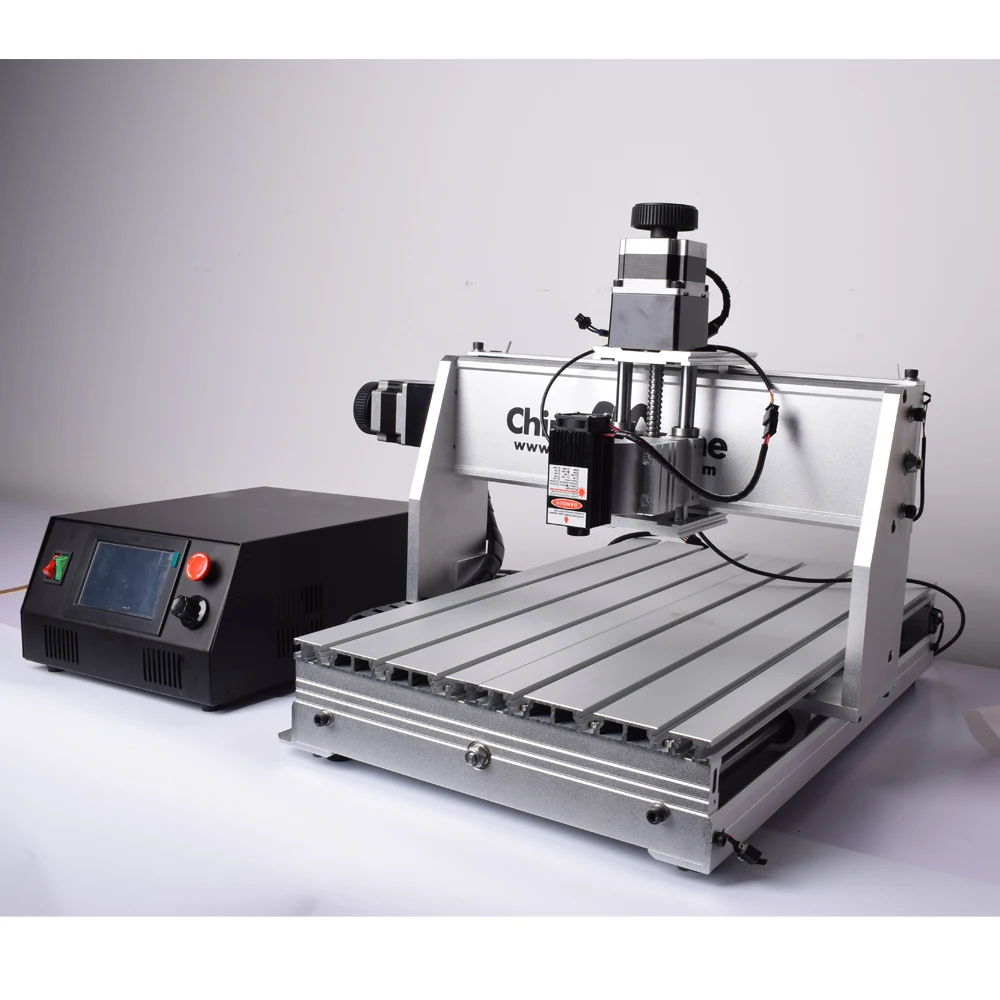

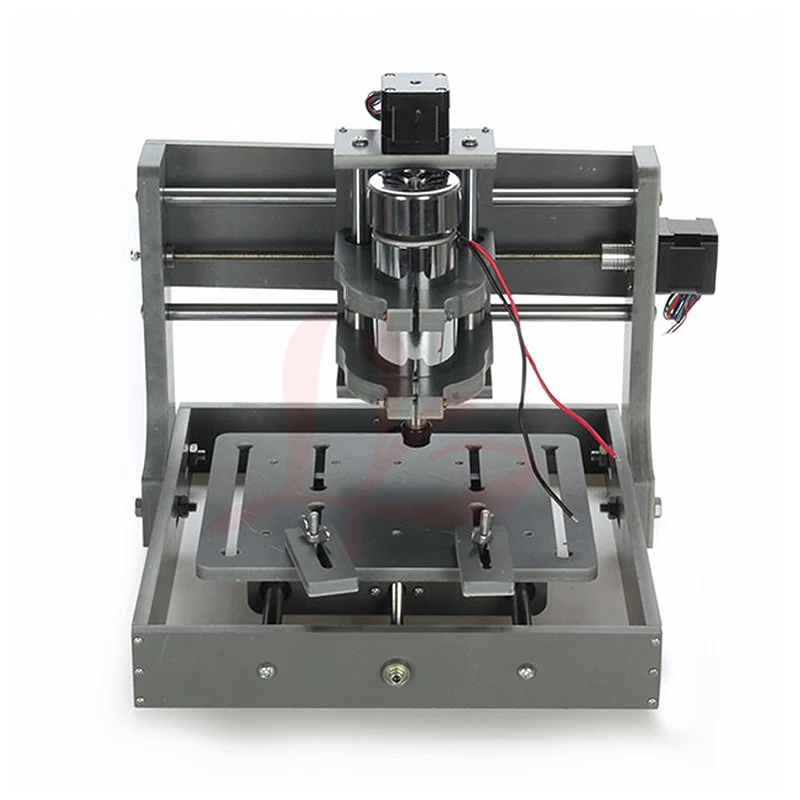

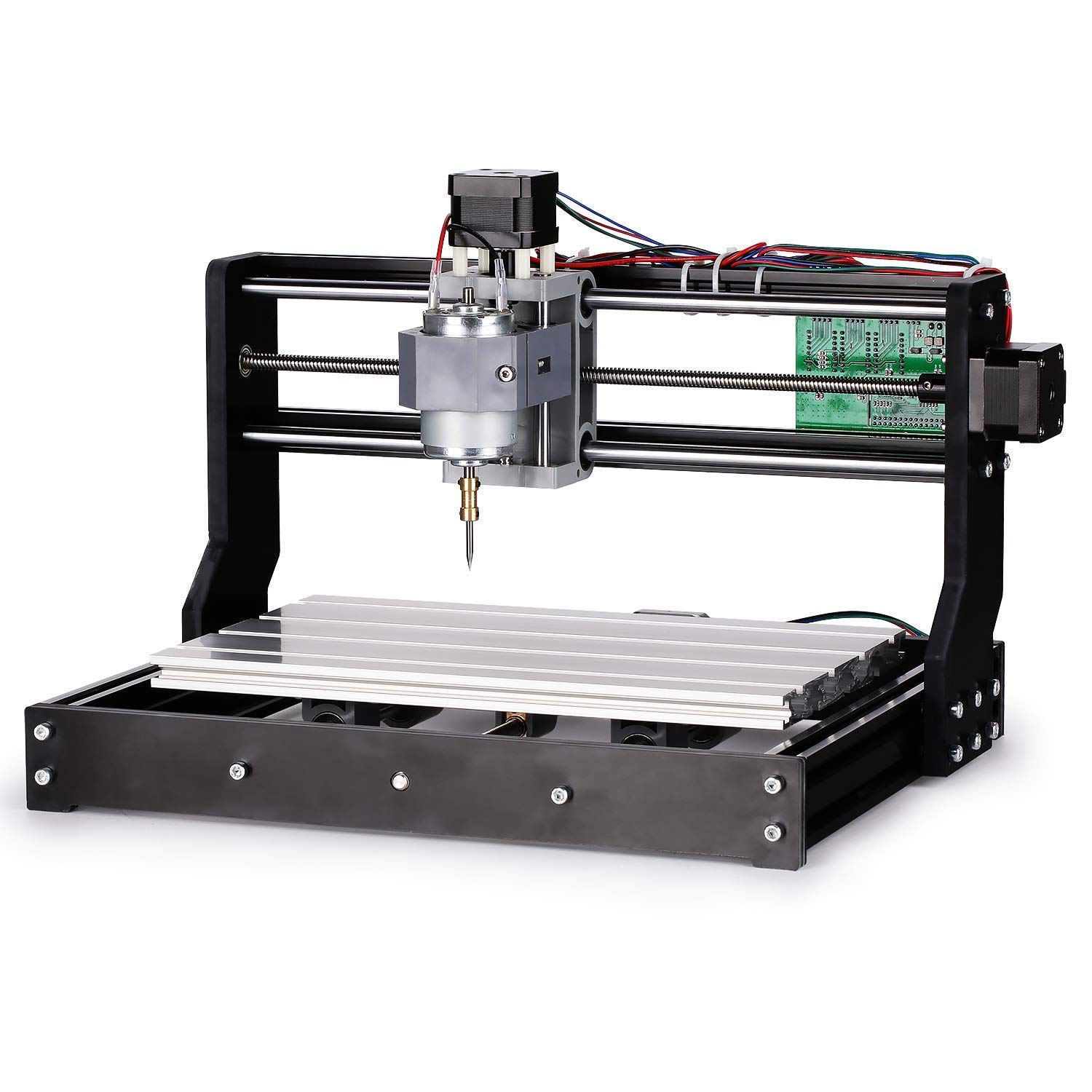

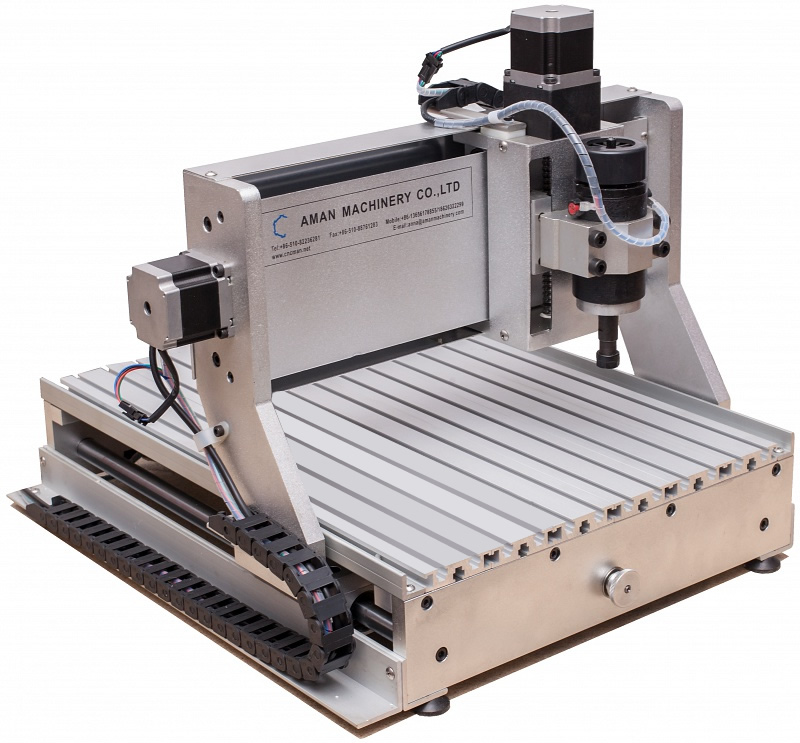

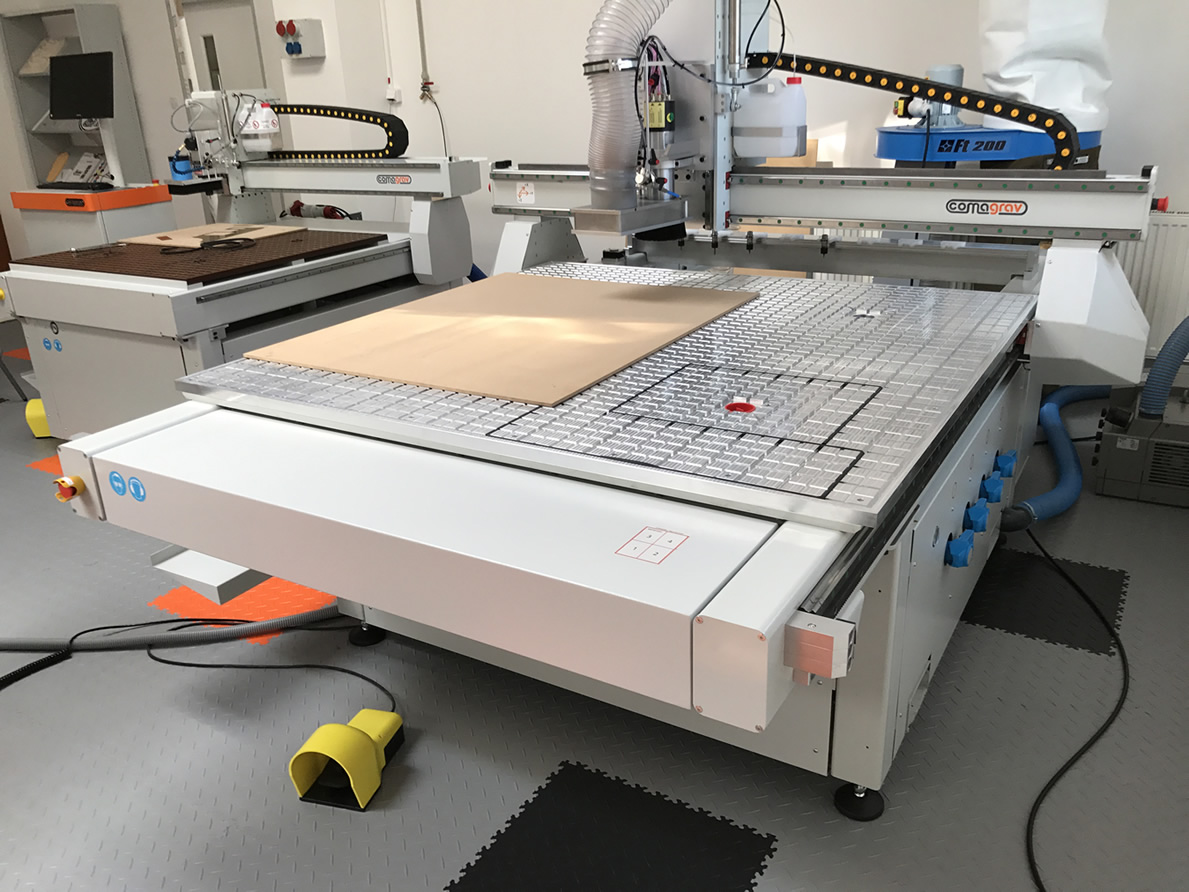

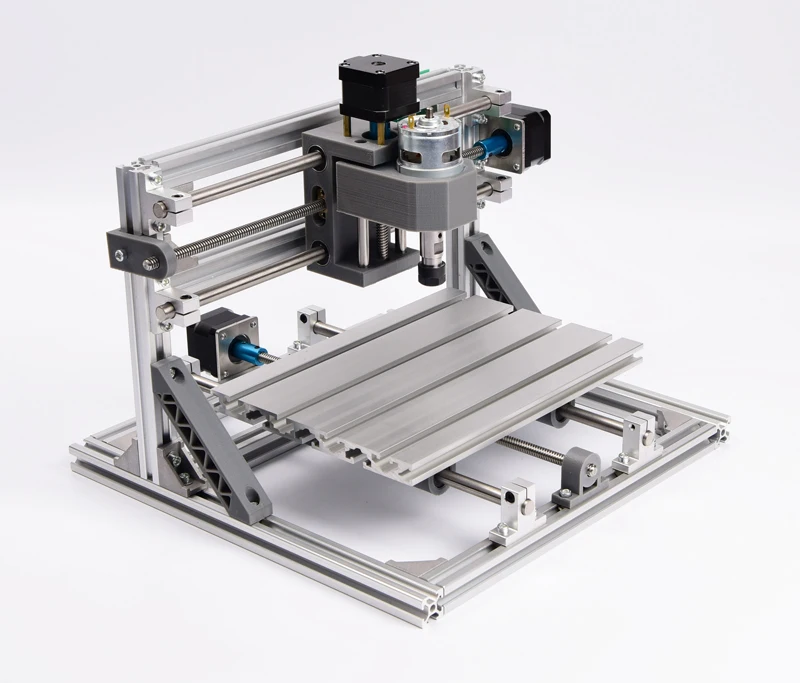

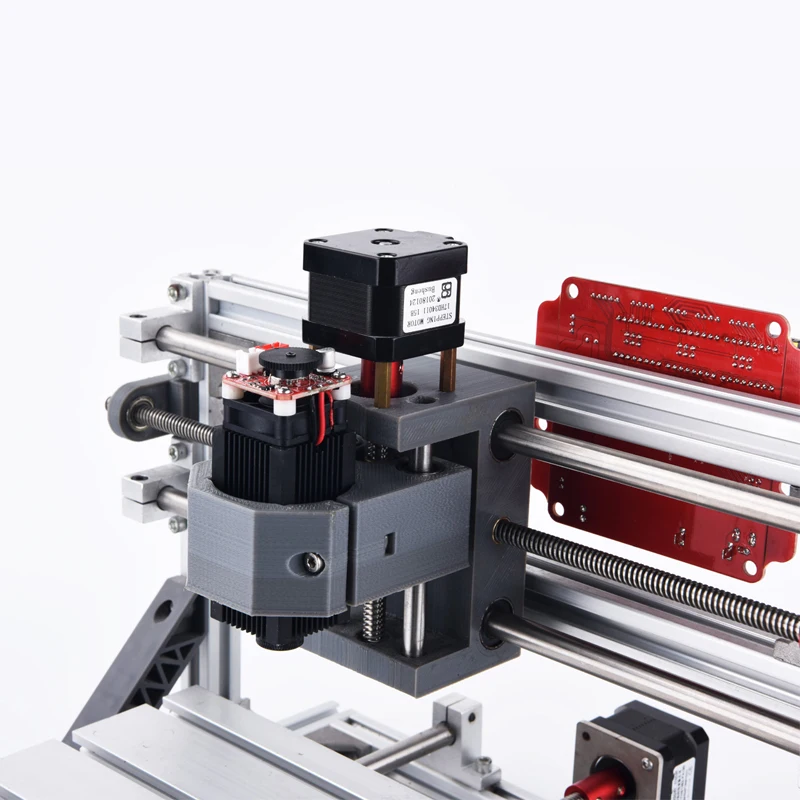

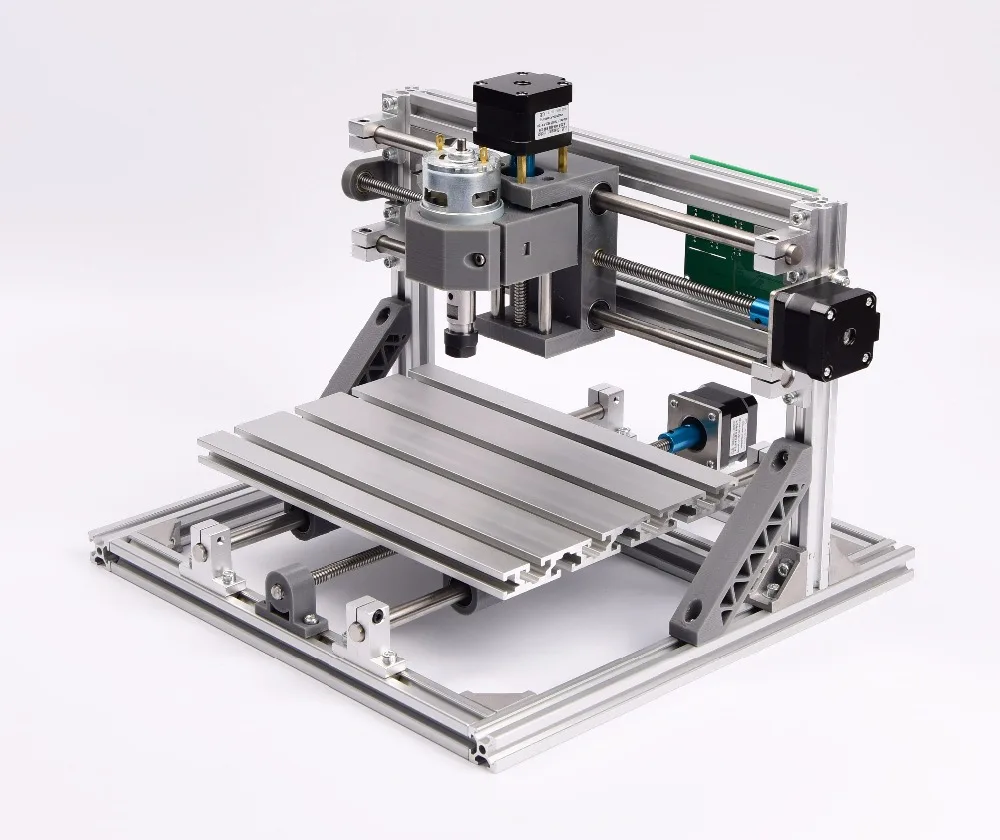

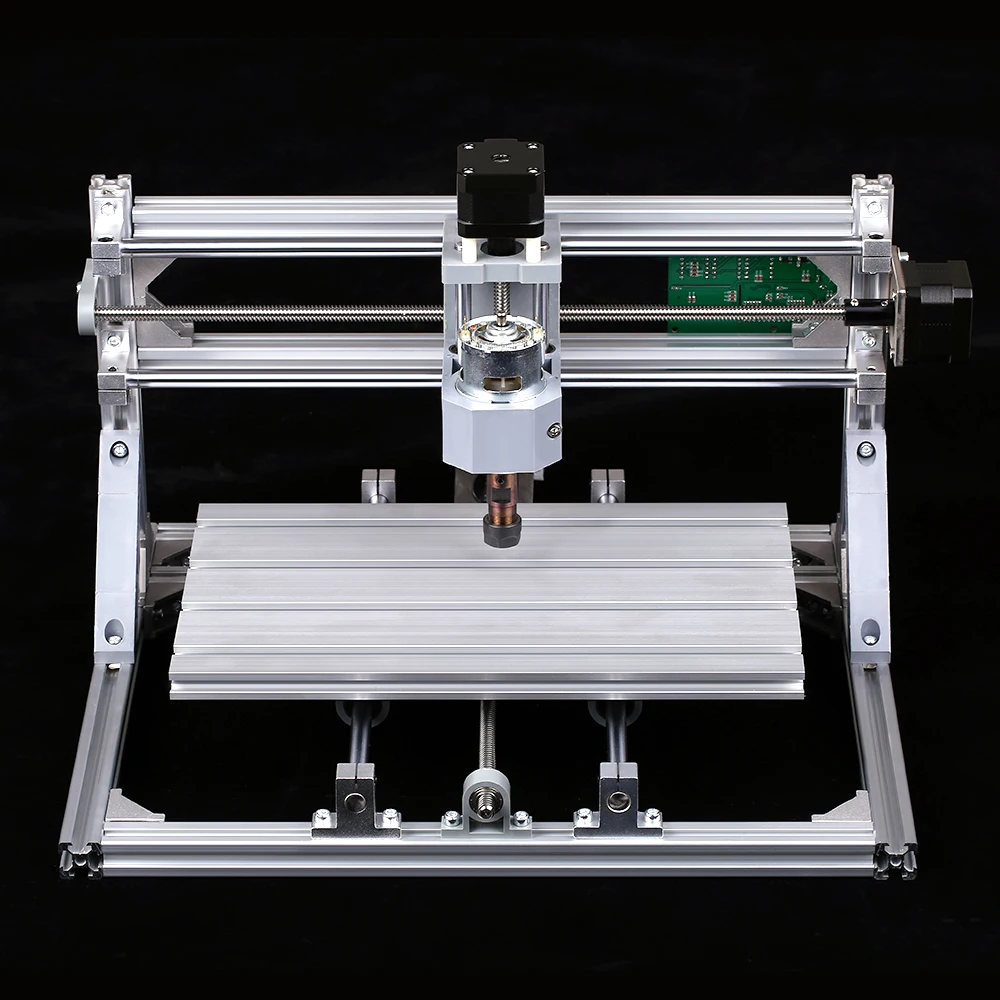

Прежде всего, следует отметить конструктивные сходства между станком с классическими фрезами и лазерным гравером. Оба агрегата оснащены горизонтальной поверхностью, на которую крепятся заготовки будущих изделий. Также оба станка оснащены мобильным инструментальным порталом, где располагаются в одном случае фрезы, а в другом случае голова лазера. Движение фрезов и лазера осуществляется при помощи электродвигателя шагового типа, обладающего высокой точностью. Оба станка оснащены «мозгами», то есть числовым программным управлением, в котором задается специальная программа, приводящая в движение электродвигатели инструментального портала. И тот и другой станок предназначены, в целом, для решения одних и тех же задач – резка, раскрой материалов, однако разница заключается в самой технологии, в способе осуществления таких задач.

Лазерный станок направляет на заготовку лучевое воздействие энергии, концентрация которого осуществляется в минимальной точке. В таких станках существует возможность изменения мощностных параметров луча, его траектории, что дает возможность изготавливать на станке изделия объемного формата.

Работа фрезерного станка заключается в совершенно ином принципе. Такие агрегаты оснащены специальными фрезами – вращающимися инструментами, которые осуществляют процесс скалывания части материала. Этот сколотый материал является «отходом», который выводится в виде стружки. Фрезерное перемещение осуществляется по трем-пяти координатам, независимым друг от друга, что позволяет обрабатывать материал с высокой точностью и создавать карманы, пазы, отверстия, обрабатывать фасонные поверхности повышенной сложности и т.д.

Возможность высокоточной и качественной обработки металлов можно включить в ряд преимуществ применения фрезерного станка. Обратим внимание на то, что для лазерной обработки металлических изделий требуются огромные промышленные машины с огромным потреблением электрической энергии. Классический станок для гравировки лазером напольного или настолько типа зачастую не может справиться с обработкой металлического сырья, особенно когда речь идет о твердых породах металла.

Обратим внимание на то, что для лазерной обработки металлических изделий требуются огромные промышленные машины с огромным потреблением электрической энергии. Классический станок для гравировки лазером напольного или настолько типа зачастую не может справиться с обработкой металлического сырья, особенно когда речь идет о твердых породах металла.

Другое дело фрезерный станок, который при правильно подобранном режиме резания, оснащенный фрезами твердосплавного типа способен обработать даже самые «привередливые» металлы из разряда пластичных – алюминий, медь, латунь, бронза и т.д. При этом даже мощность станка может быть невысокой.

Итак, можно подвести небольшой итог. В плане возможностей фрезерный станок значительно выигрывает у лазерных гравировальных установок – на нем можно без труда обрабатывать различные типы металлов с высокой точностью. А вот в лазерном оборудовании наблюдаются две крайности: мелкогабаритные машины не могут осуществлять обработку металла, а крупногабаритные мощные модели в свою очередь не смогут справиться с обработкой тонких материалов.

Кроме того, следует помнить, что процесс обработки ПВХ материалов на лазерном станке не только невозможен, но и запрещен. Ведь мы помним, что лазерный луч такого станка выделяет мощную световую энергию, после чего происходит сильнейшее нагревание материала. При нагревании поливинилхлорида выделяются токсичные вещества, называемые диоксинамии. Помимо этого при нагревании также выделяется хлор, который начинает стремительно взаимодействовать влагой, находящейся в атмосфере. В результате чего образуется серная кислота, негативно влияющая не только на человеческий организм, но и запускающий неблагоприятные для оборудования коррозийные процессы.

А вот для фрезерных станков ограничений по поводу ПВХ материалов нет никаких. Более того, резание с помощью фрез происходит достаточно комфортно и без трудностей, что позволяет создавать с поливинилхлорида объемные модели 3D или 2D.

Если затронуть тему создания трехмерных объектов, то выйдет так, что фрезерные станки благодаря плавности изменения направления движения и глубины фрезового погружения способны создавать сложные образцы трехмерных узоров. В случае же лазерного оборудования все ограничено. Луч лазера имеет свои ограничения по движению и глубине резки, поэтому из заготовки зачастую имеют не объемную, а ступенчатую структуру.

В случае же лазерного оборудования все ограничено. Луч лазера имеет свои ограничения по движению и глубине резки, поэтому из заготовки зачастую имеют не объемную, а ступенчатую структуру.

Толщина заготовки: ограничения и основные аспекты

Как мы уже неоднократно упоминали, принцип действия лазерного станка в том, что лазер направляет концентрированный световой луч в определенную точку. Однако при соприкосновении с материалом начинают рассеиваться фотоны, что существенно понижает лазерную мощность обработки. В свою очередь это сказывается на точности резания: профильная структура толстых материалов становится неровной, а больше тяготеет к трапециевидной структуре. Кроме того, ограничена и глубина проникновения лазерного луча – всего лишь от шести до тридцати миллиметров в зависимости от структуры и типа материала (касается только неметаллических заготовок).

Для фрезерных станков ограничений по параметру толщины не существует. Самое главное – правильно задать подачу фрезов и заранее запланировать осуществление нескольких подходов, что значение не превышалось.

Самое главное – правильно задать подачу фрезов и заранее запланировать осуществление нескольких подходов, что значение не превышалось.

Возможности замены инструментов

Прямолинейность лазерного луча, его определенная поверхностная направленность на заготовку не позволяет изменять «формат» работы для решения различных задач. В случае же с фрезерными станками можно легко поменять инструмент, если того требует технологический процесс. Для разных материалов, для разных способов решения по резке фрезерный станок дает возможность «экспериментировать» с выбором инструмента. К тому же во многих современных моделях фрезерных станков с ЧПУ внедрена возможность автоматической смены инструмента. Многие станки оборудованы специальным устройством – так называемой головкой револьверного типа. Имея свой собственный магазин, данная головка позволяет закладывать в нее определенный набор инструментов, а станок в особых случаях процесса резки может менять инструменты по запрограммированным данным. В случае лазерного станка у оператора есть возможность только поменять лазерную мощность.

В случае лазерного станка у оператора есть возможность только поменять лазерную мощность.

Вопрос обрабатываемых материалов

Как уже отмечалось выше, такой материал как поливинилхлорид просто невозможно обрабатывать на лазерном оборудовании. То же касается и различных смолянистых пород деревьев или же искусственных камней. В случае фрезерного станка практически никаких ограничений не существует, особенно это касается металлических заготовок.

В целом, оба станка имеют свои преимущества и недостатки. Самое главное – определиться с задачами будущего производства и выбрать для себя оптимальный вариант оборудования.

Обработка металла в ЗАО «РЦЛТ», сколько стоит обработка металла в Екатеринбурге

«Региональный центр лазерных технологий» занимает первое место по уровню оснащения лазерным оборудованием для обработки металла среди предприятий Урала. Мы выполняем полный цикл работ: от проектирования до производства металлоконструкций из всех марок сталей, а также алюминиевых и титановых сплавов. Собственные запатентованные разработки и передовые технологии позволяют нам в короткие сроки изготавливать любые типы металлопродукции. Среди наших партнеров – не только региональные заказчики, но и крупные предприятия России.

Собственные запатентованные разработки и передовые технологии позволяют нам в короткие сроки изготавливать любые типы металлопродукции. Среди наших партнеров – не только региональные заказчики, но и крупные предприятия России.

Своим приоритетом мы сделали качество выпускаемой продукции. Поэтому на каждом этапе используется современное высокоточное оборудование.

Парк оборудования включает в себя станки ведущих мировых производителей: KUKA, LVD, Trumpf, IPG Photonics. Основу технологической базы составляет оборудование для лазерной обработки металла. Автоматизированные комплексы позволяют делать раскрой даже сложных деталей с высокой степенью точности, а также выполнять 3D-резку и сварку металла.

Кроме того, в парке имеются станки для выполнения токарных, фрезерных работ, штамповки и других видов металлообработки для выполнения любого заказа.

Наши преимущества

- Многоступенчатый контроль качества.

- Гарантии на продукцию.

- Работаем со всеми марками стали, а также с титановыми и алюминиевыми сплавами.

- Четкое соблюдение сроков.

Продукция предприятия

Несмотря на высокие темпы развития химической промышленности и создание новейших полимерных материалов с уникальными свойствами, металл остается основным материалом в машиностроении. В год РЦЛТ выпускает более 4000 видов продукции для различных отраслей хозяйства: от металлоконструкций для строительства до сложных деталей для горной и металлургической промышленности. Также выполняем заказы на художественную обработку архитектурных элементов и предметов декора из металла.

Общественная деятельность

На базе РЦЛТ с 2013 года действует учебно-производственный центр по подготовке специалистов в области сварочных и роботизированных технологий. Кроме того, предприятие участвует в обучении по направлению «Лазерные технологии в машиностроении». Студенты УрФУ проходят практику в РЦЛТ, где получают практические навыки обработки металла на новейшем оборудовании. Многие выпускники в последующем становятся сотрудниками нашего предприятия.

Мы дорожим своей репутацией, поэтому отвечаем за качество продукции и соблюдаем обязательства.

Laser Milling – обзор

15.6.2 Лазерная обработка

Существует ряд традиционных и нетрадиционных процессов обработки, которые были исследованы для обработки современных материалов, таких как керамика и жаропрочные сплавы, в том числе на основе никеля. и сплавы на основе Ti. Некоторыми примерами являются процессы алмазного шлифования и термической обработки (TAM), особенно процессы LAM и PAM, ультразвуковая обработка, ультразвуковая абразивная обработка, электроэрозионная обработка и абразивная водоструйная резка.Идея повышения производительности обработки за счет локального нагрева заготовки существует уже не менее 50 лет. В частности, было замечено, что с повышением температуры материала его механическая прочность снижается (рис. 15.114), что приводит к снижению эффекта деформационного упрочнения и уменьшению энергии, затрачиваемой в процессе резки. Были испытаны различные методы горячей обработки, включая, например, нагрев в печах, горелках, эффект электрического сопротивления и индукционный нагрев [11]. К сожалению, эти методы нагрева не нашли широкого применения в промышленности из-за недостаточной локализации и интенсивности нагревающего агента, и главным образом из-за серьезных проблем с контролем температуры в небольшом объеме заготовки, примыкающем к режущей кромке.

К сожалению, эти методы нагрева не нашли широкого применения в промышленности из-за недостаточной локализации и интенсивности нагревающего агента, и главным образом из-за серьезных проблем с контролем температуры в небольшом объеме заготовки, примыкающем к режущей кромке.

Эффективная реализация TAM с одноточечным режущим инструментом требует использования контролируемого высококонцентрированного пучка энергии, способного создавать горячую точку с температурой приблизительно 800–1000 ° C непосредственно перед режущим инструментом.Это требование практически ограничивает источник тепла либо дуговой плазменной струей, либо ограниченным классом лазеров. В Японии и Европе наблюдается значительный возобновление интереса к arc PAM и LAM. Принцип работы LAM, выполняемой с помощью одноточечного режущего инструмента, показан на рис. 15.113A. Важнейшим вопросом является положение лазерного пятна относительно режущего инструмента. Недавно, в связи с быстрым развитием лазерной технологии, было обнаружено, что LAM является жизнеспособным вариантом для обработки некоторых труднообрабатываемых материалов, включая твердые и сильно закаленные металлы, керамику, стекло, пластмассы и композиты [1,10 , 11]. В LAM материал нагревается лазером перед действием удаления материала, а затем термически пластифицированный материал подвергается механической обработке. В результате этот процесс характеризуется рядом преимуществ, таких как отсутствие интенсивного износа инструмента и поломки инструмента, вибрации, прогиба станка и механического повреждения материала, обычно относящегося к традиционной обработке. Кроме того, два лазерных луча, которые нагревают внешнюю (необработанную) поверхность заготовки и переходную поверхность прямо перед режущей кромкой, как показано на рис.15.113B. Такое распределение лазерных блоков создает желаемое распределение температуры по глубине резания в заготовке и, следовательно, обеспечивает более длительный срок службы инструмента. В случае одного лазерного луча охлаждающий эффект возникает в области между лазерным пятном и режущей кромкой, как показано на рис. 15.114. Трехмерное температурное поле на обработанной поверхности, предсказанное методом МКЭ для закаленной стали AISI 4130, показано на рис.

В LAM материал нагревается лазером перед действием удаления материала, а затем термически пластифицированный материал подвергается механической обработке. В результате этот процесс характеризуется рядом преимуществ, таких как отсутствие интенсивного износа инструмента и поломки инструмента, вибрации, прогиба станка и механического повреждения материала, обычно относящегося к традиционной обработке. Кроме того, два лазерных луча, которые нагревают внешнюю (необработанную) поверхность заготовки и переходную поверхность прямо перед режущей кромкой, как показано на рис.15.113B. Такое распределение лазерных блоков создает желаемое распределение температуры по глубине резания в заготовке и, следовательно, обеспечивает более длительный срок службы инструмента. В случае одного лазерного луча охлаждающий эффект возникает в области между лазерным пятном и режущей кромкой, как показано на рис. 15.114. Трехмерное температурное поле на обработанной поверхности, предсказанное методом МКЭ для закаленной стали AISI 4130, показано на рис. 15.115A. При моделировании LAM можно предположить сходство процессов токарной обработки и фрезерования с лазерной обработкой канавок [12].Было обнаружено, что ЛАМ на основе лазерного источника CO 2 мощностью около 1 кВт обеспечивает хорошее качество обработки поверхности Ra менее 0,3 мкм, более равномерное распределение твердости поверхности без микроструктурных изменений и сжимающие осевые остаточные напряжения около 150 МПа [ 13]. Как показано на рис. 15.115B, удельная энергия резания во время LAM падает примерно на 20% по сравнению с обычным резанием, поскольку температура заготовки (температура съема материала T mr ) увеличивается, и этот эффект объясняет уменьшение сил резания. .

15.115A. При моделировании LAM можно предположить сходство процессов токарной обработки и фрезерования с лазерной обработкой канавок [12].Было обнаружено, что ЛАМ на основе лазерного источника CO 2 мощностью около 1 кВт обеспечивает хорошее качество обработки поверхности Ra менее 0,3 мкм, более равномерное распределение твердости поверхности без микроструктурных изменений и сжимающие осевые остаточные напряжения около 150 МПа [ 13]. Как показано на рис. 15.115B, удельная энергия резания во время LAM падает примерно на 20% по сравнению с обычным резанием, поскольку температура заготовки (температура съема материала T mr ) увеличивается, и этот эффект объясняет уменьшение сил резания. .

Рисунок 15.113. Схема ЛАМ с одноточечным режущим инструментом (А) и процесс с двумя лазерными источниками (Б) [1,10].

Рисунок 15.114. Термические эффекты при лазерной резке твердых материалов при пониженной механической прочности в зависимости от температуры [10].

Рисунок 15.115. Трехмерное распределение температуры в зоне резания (A) и влияние температуры поверхности на удельную энергию резания из-за лазерного нагрева (B): 1 – v c = 150 м / мин, f = 0.05 мм / об; 2 – v c = 150 м / мин, f = 0,075 мм / об; 3 – v c = 180 м / мин, f = 0,075 мм / об; 4 – v c = 180 м / мин, f = 0,1 мм / об (B) [12].

Как правило, в качестве источников тепла можно использовать два типа лазеров, а именно CO 2 , который работает на длине волны 10,6 мкм, и лазер Nd: YAG на длине волны 1,064 мкм [1]. В частности, из-за лучшего охлаждения Nd: YAG-лазер дает более высокое качество луча, что позволяет сфокусировать лазер на небольшом пятне или увеличить фокусное расстояние [14].Покрытие обработанной поверхности специальной краской, которая резко увеличивает поглощающую способность, является еще одним способом повышения энергоэффективности. Кроме того, также используется мощный диодный лазер с максимальной мощностью 2,5 кВт, который излучает самую короткую длину волны 0,84–0,94 мкм, а выделяемая энергия легче поглощается мишенью, чем свет других лазеров. Кроме того, эксимерный лазер с длиной волны 0,2–0,35 мкм оказался более эффективным при шлифовании и кондиционировании (правка, правка и очистка CBN кругов), чем лазеры на Nd: YAG [15].

Кроме того, также используется мощный диодный лазер с максимальной мощностью 2,5 кВт, который излучает самую короткую длину волны 0,84–0,94 мкм, а выделяемая энергия легче поглощается мишенью, чем свет других лазеров. Кроме того, эксимерный лазер с длиной волны 0,2–0,35 мкм оказался более эффективным при шлифовании и кондиционировании (правка, правка и очистка CBN кругов), чем лазеры на Nd: YAG [15].

Обычно система LAM монтируется на портальной конструкции, собранной на токарном станке с ЧПУ, чтобы локализовать лазерный источник в выбранной точке на поверхности заготовки и переместить его перед режущим инструментом. Кроме того, система сбора данных на базе ПК используется для сбора данных о силах резания и температуре поверхности детали для управления производительностью процесса.

Сравнение традиционных процессов торцевого фрезерования и лазерного фрезерования, выполненных на легированной стали X38CrMoV53V с твердостью 58 HRC тороидальными фрезами CBN ( v c = 500 м / мин, f z = 0. 1 мм / зуб, a p = 3 мм, a e = 18 мм, CO 2 мощность лазера 4 кВт) выявило снижение усилия подачи, нормальной силы подачи и пассивная сила 45%, 62% и 44% соответственно. При использовании керамических инструментов из Al 2 O 3 -TiC это уменьшение было более заметным, а компоненты силы были дополнительно уменьшены на 15% и 30%. Вероятно, это связано с чрезвычайно низкой теплопроводностью (в 5 раз по сравнению с CBN) керамики и различным тепловыделением.

1 мм / зуб, a p = 3 мм, a e = 18 мм, CO 2 мощность лазера 4 кВт) выявило снижение усилия подачи, нормальной силы подачи и пассивная сила 45%, 62% и 44% соответственно. При использовании керамических инструментов из Al 2 O 3 -TiC это уменьшение было более заметным, а компоненты силы были дополнительно уменьшены на 15% и 30%. Вероятно, это связано с чрезвычайно низкой теплопроводностью (в 5 раз по сравнению с CBN) керамики и различным тепловыделением.

LAM процессы оказались очень эффективными при обработке различных типов структурной керамики, включая нитрид кремния (Si 3 N 4 ), частично стабилизированный диоксид циркония (ZrO 2 ) и муллит [1,11,13]. Выбор Si 3 N 4 основан на том факте, что он имеет наибольший потенциал для использования в двигателях и подшипниках, а его механические свойства типичны для широкого класса конструкционной керамики. ZrO 2 широко используется для деталей дизельных двигателей, поскольку его коэффициент теплового расширения близок к таковому у стали.Типичные условия обработки для LAM деталей из нитрида кремния составляют 0,1–0,2 мм / об по скорости подачи, 0,5–1,0 мм по глубине резания и 60–120 м / мин по скорости резания [11]. Хотя система способна обеспечивать мощность 1,5 кВт, обычно мощности лазера 300–600 Вт было достаточно для успешного выполнения процесса LAM. Для лазерной токарной обработки горячепрессованного нитрида кремния хрупкое разрушение и плохое качество поверхности были обнаружены при температурах ниже 1100 ° C, в то время как непрерывное стружкообразование и чистота поверхности, сопоставимые с эффектом алмазного шлифования, были зарегистрированы при температурах выше 1200 ° C [11,13].Удельная энергия резания уменьшалась с увеличением температуры и составляла около 6 Дж / мм 3 по сравнению с 40–100 Дж / мм 3 при шлифовании. Следовательно, LAM с меньшей вероятностью вызовет подземное повреждение, чем измельчение.

ZrO 2 широко используется для деталей дизельных двигателей, поскольку его коэффициент теплового расширения близок к таковому у стали.Типичные условия обработки для LAM деталей из нитрида кремния составляют 0,1–0,2 мм / об по скорости подачи, 0,5–1,0 мм по глубине резания и 60–120 м / мин по скорости резания [11]. Хотя система способна обеспечивать мощность 1,5 кВт, обычно мощности лазера 300–600 Вт было достаточно для успешного выполнения процесса LAM. Для лазерной токарной обработки горячепрессованного нитрида кремния хрупкое разрушение и плохое качество поверхности были обнаружены при температурах ниже 1100 ° C, в то время как непрерывное стружкообразование и чистота поверхности, сопоставимые с эффектом алмазного шлифования, были зарегистрированы при температурах выше 1200 ° C [11,13].Удельная энергия резания уменьшалась с увеличением температуры и составляла около 6 Дж / мм 3 по сравнению с 40–100 Дж / мм 3 при шлифовании. Следовательно, LAM с меньшей вероятностью вызовет подземное повреждение, чем измельчение. Если бы LAM керамических деталей можно было бы использовать вместо шлифования при обычных скоростях резания металла, можно было бы добиться снижения затрат на обработку на 60–80%. Более того, для нитрида кремния и частично стабилизированного диоксида циркония поверхности с шероховатостью Ra постепенно менее 1 мкм (минимум Ra ≈0.3 мкм), сравнимые с размерами, и без видимых подповерхностных трещин [16]. Недавно для интенсификации и улучшения целостности поверхности при механической обработке SiC-керамики был использован метод LAM, называемый «химической обработкой с помощью эксимерного лазера», в котором используется лазер на фториде криптона (KrF) с длиной волны 248 нм.

Если бы LAM керамических деталей можно было бы использовать вместо шлифования при обычных скоростях резания металла, можно было бы добиться снижения затрат на обработку на 60–80%. Более того, для нитрида кремния и частично стабилизированного диоксида циркония поверхности с шероховатостью Ra постепенно менее 1 мкм (минимум Ra ≈0.3 мкм), сравнимые с размерами, и без видимых подповерхностных трещин [16]. Недавно для интенсификации и улучшения целостности поверхности при механической обработке SiC-керамики был использован метод LAM, называемый «химической обработкой с помощью эксимерного лазера», в котором используется лазер на фториде криптона (KrF) с длиной волны 248 нм.

Третья группа лазерных приложений охватывает гибридные и последовательные процессы, которые сочетают лазерную закалку и проходы обработки двумя разными способами. Они могут выполняться, когда резка следует непосредственно за лазерным нагревом или выполняется после лазерной закалки заготовки соответственно [5]. В гибридных процессах соответствующие скорости резания относительно невелики (5–10 м / мин) для достижения требуемых условий отпуска, но в последовательных процессах скорость резания может быть увеличена до уровня, характерного для твердой обработки. Кроме того, в гибридных операциях центр горячего лазерного пятна смещался на расстояние d l = 0,875–1,0 мм по отношению к углу инструмента, чтобы гарантировать полное упрочнение поверхностного слоя. Закаленные лазером поверхности имеют периодически повторяющиеся неровности в результате как объемных, так и структурных изменений, характерных для чрезвычайно высоких температурных градиентов.Вследствие этого наблюдаются циклические изменения микроструктуры и твердости вдоль следа источника тепла [5].

В гибридных процессах соответствующие скорости резания относительно невелики (5–10 м / мин) для достижения требуемых условий отпуска, но в последовательных процессах скорость резания может быть увеличена до уровня, характерного для твердой обработки. Кроме того, в гибридных операциях центр горячего лазерного пятна смещался на расстояние d l = 0,875–1,0 мм по отношению к углу инструмента, чтобы гарантировать полное упрочнение поверхностного слоя. Закаленные лазером поверхности имеют периодически повторяющиеся неровности в результате как объемных, так и структурных изменений, характерных для чрезвычайно высоких температурных градиентов.Вследствие этого наблюдаются циклические изменения микроструктуры и твердости вдоль следа источника тепла [5].

На рис. 15.116A показана микроструктура зоны термического влияния после LAM, а на рис. 15.116B показано сравнение распределений твердости HV0,2 после лазерной закалки, твердого точения LAM и CBN, выполненного для удаления остаточных неровностей и размеров. неточности, возникающие после лазерной закалки. Во время закалки диаметр лазерного луча поддерживался постоянным и составлял 2 мм.Металлографические исследования выявили существенные термические влияния последующих лазерных следов в пределах полусферических, периодически повторяющихся зон. Следует отметить, что после ЛАМ образуется видимый белый слой, но его толщина меньше, чем при последовательном точении [5]. Наконец, анизотропная структура подшипниковой стали после лазерной закалки состоит из мелкозернистого мартенсита, обусловленного фазовым переходом γ – α M , и темного травления, крупнозернистого игольчатого отпущенного мартенсита, образовавшегося в результате повторного лазерный нагрев.

неточности, возникающие после лазерной закалки. Во время закалки диаметр лазерного луча поддерживался постоянным и составлял 2 мм.Металлографические исследования выявили существенные термические влияния последующих лазерных следов в пределах полусферических, периодически повторяющихся зон. Следует отметить, что после ЛАМ образуется видимый белый слой, но его толщина меньше, чем при последовательном точении [5]. Наконец, анизотропная структура подшипниковой стали после лазерной закалки состоит из мелкозернистого мартенсита, обусловленного фазовым переходом γ – α M , и темного травления, крупнозернистого игольчатого отпущенного мартенсита, образовавшегося в результате повторного лазерный нагрев.

Рисунок 15.116. Микроструктура поверхностного слоя после LAM ( P = 2250 W, v l = v c = 5,4 м / мин, f l = f = 0,5 мм / об, d l = 2 мм, a p = 0,1 мм, r ε = 2,78 мм, PCBN (K10D)) (A) и сравнение средней мезотвердости HV0,2 после лазерной закалки (1), LAM (2) и последовательной обработки (3) [5].

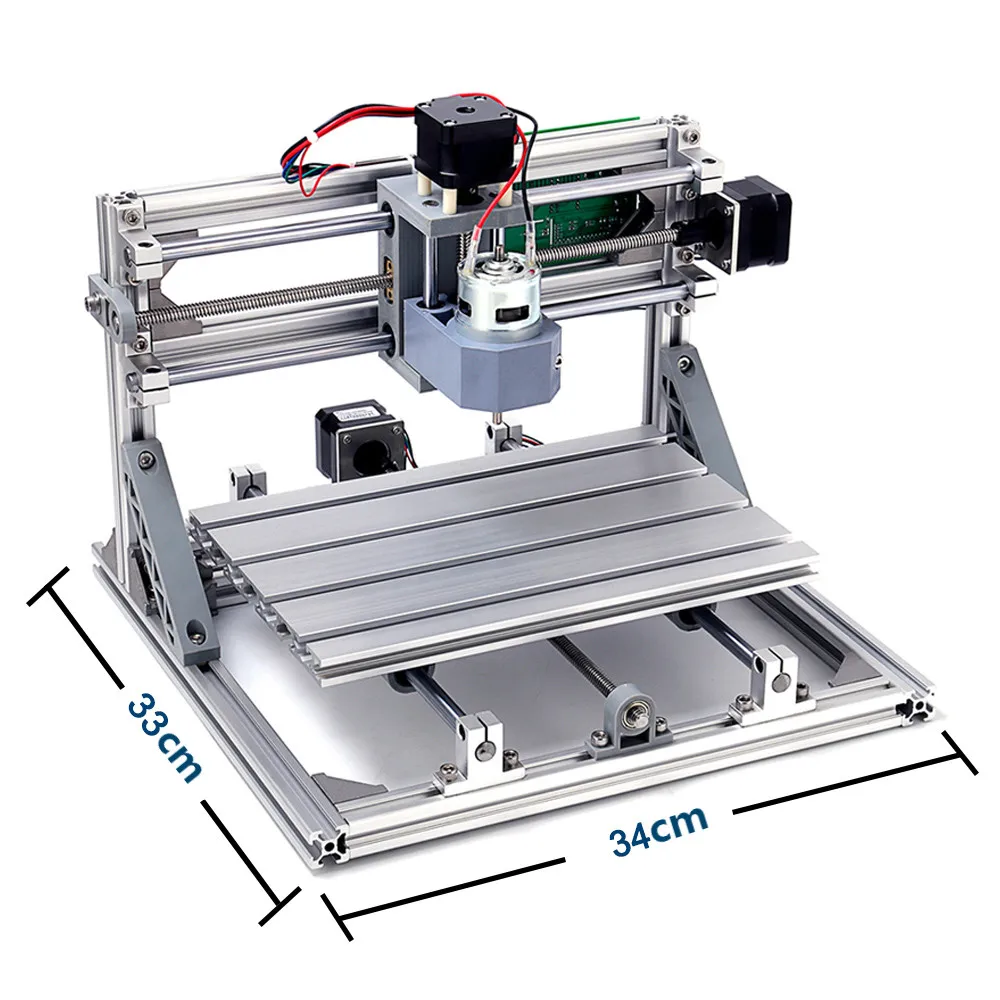

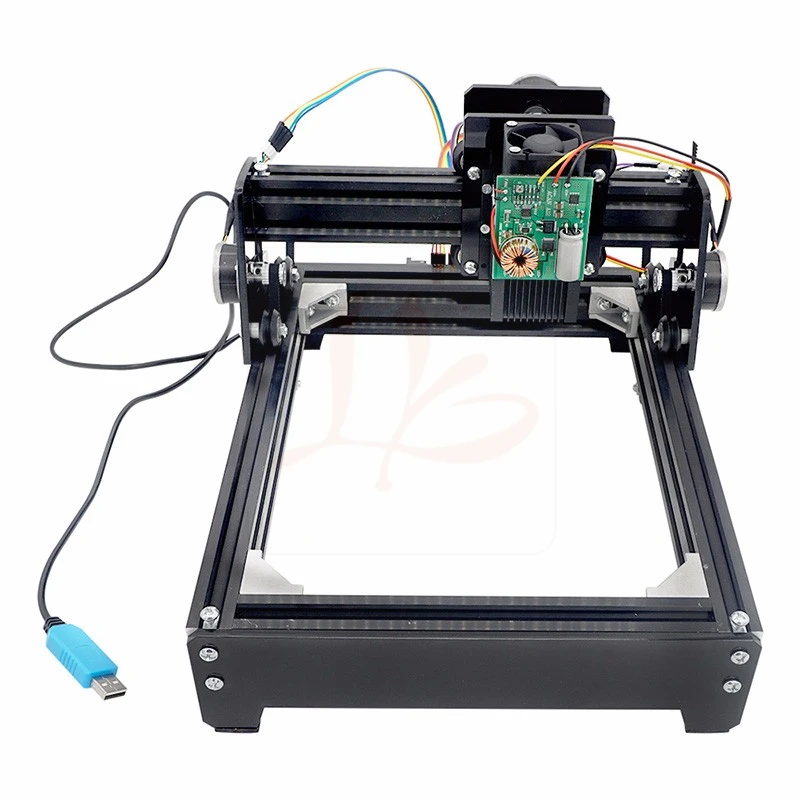

Комплект для сборки фрезерного и лазерного гравировального станка с ЧПУ GRBL для мини-маркировки [RKI-3802]

Мини-гравировальный станок с ЧПУ с лазерной гравировкой подходит для обработки неметаллов. Его можно использовать как для фрезерования, так и для лазерной гравировки. Корпус из алюминия и пластика, небольшой размер, легкий вес, легкий в освоении. Можно использовать нож для резьбы, но также можно использовать лазерную гравировку. Машина имеет интерфейс USB и управление GRBL.

Точность повторения позиционирования с точностью до 0.1 мм без нагрузки, обычно составляет около 0,05 мм. Лазер считается ненагруженным. Если используется резак, точность зависит от твердости материала. Его можно использовать с программным обеспечением CAM Design. Он поддерживает Windows XP SP3 / 7/8/10.

* Лазерная головка не является обязательной. Срок изготовления лазерной головки – 15 дней.

Технические характеристики и характеристики:

- Размеры профиля: 260x240x220 мм (без выступающей части двигателя)

- Ход (диапазон гравировки): 160x100x45 мм

- Винт: профессиональный винт T8, шаг 4 мм, двойные медные гайки, устраните неисправность

- Шаговый двигатель: NEMA17 4.

Шаговый двигатель 2 кгсм.

Шаговый двигатель 2 кгсм. - Надежное качество

- Напряжение: 12В

- Фазный ток: 1,3 А

- Сопротивление фазы: 2,1 Ом

- Крутящий момент: 0,3 Нм

- Шпиндель: 775 Двигатель шпинделя (12-36 В) 24 В: 10000 об / мин

- драйвер шагового двигателя: A4988

- микросхема шпинделя: MOSFET

- Серый Материал детали: пластик

- Управляющее программное обеспечение: GRBL Control

- Программное обеспечение для проектирования: программное обеспечение CAM

- Системные требования: windows XP SP3, win7, win8, win10.

- Интерфейс: USB

- Применение: Фрезерование и лазерная гравировка

- Поддержка файла кода G: txt, tap, nc, ncc, cnc.

Загрузки

Каталог ЧПУ

Резка и фрезерование | Библиотеки государственного университета Северной Каролины

Лазерная резка

Лазерный резак – это удивительно мощный инструмент для цифровой обработки, используемый для компьютерной резки и гравировки различных материалов.В Hill Library Makerspace мы предлагаем услуги лазерной резки всем нынешним студентам, преподавателям и сотрудникам Университета штата Северная Каролина.

Мы будем вырезать или гравировать только те материалы, которые у нас есть. Мы предлагаем только следующие материалы для лазерной резки:

Мы предлагаем только следующие материалы для лазерной резки:

- Древесноволокнистая плита

- Фанера березовая

- Бамбуковая фанера

- ДСП

- Прозрачный акрил

- Акрил черный

- Красный акрил

- Картон

- Матовый картон Crescent (черный)

- Резина (серая)

Вам не нужно посещать Makerspace Orientation перед назначением.Из соображений безопасности работать с лазерным резаком могут только сотрудники библиотеки.

Запишитесь на прием, чтобы начать работу над проектом по лазерной резке.

Фрезерный

Библиотеки теперь предлагают фрезерование с ЧПУ на настольном фрезерном станке Othermill. Доступ к Othermill требует специальной подготовки по технике безопасности в дополнение к Hill Library Makerspace Orientation. Во время пандемии COVID19 обучение по технике безопасности на других предприятиях недоступно. С любыми вопросами обращайтесь к Джастину Хейнсу.

Othermill можно использовать только с материалами, предоставленными библиотеками. Предлагаем:

Материал | Размер |

Заготовка для фрезерования из березовой фанеры | 5 дюймов x 7 дюймов |

Воск для обработки | 3 дюйма x 3 дюйма x 0,5 дюйма |

Пена для механической обработки | 4 дюйма x 5 дюймов x 1 дюйм |

Бланк печатной платы | 4 дюйма x 5 дюймов x 0.0629 “ |

Лист поликарбоната | 4 дюйма x 5 дюймов x 0,0236 дюйма |

Фрезерные станки с ЧПУ против лазеров – Oshkosh Designs

При выборе деревянного пола, стеновых панелей или индивидуальной деревянной инкрустации знание того, какие инструменты использовались для резки и придания формы конечному продукту, может дать вам лучшее понимание – и признательность за – его мастерство. Была ли деталь, которую вы собираетесь вырезать, с помощью фрезерного станка с ЧПУ или лазера?

Была ли деталь, которую вы собираетесь вырезать, с помощью фрезерного станка с ЧПУ или лазера?

В Oshkosh Designs мы считаем, что базовое понимание этого процесса полезно.Он подскажет, что искать, и поможет сделать более осознанный выбор.

Автоматические раскройные станки

Большая часть профессиональной резки дерева, выполняемой сегодня, выполняется с использованием устройств компьютерного числового управления (ЧПУ). Операции, которые раньше выполнялись вручную, теперь выполняются быстрее и эффективнее с использованием этих новых инструментов. Но эти новые инструменты не только делают традиционные операции по резке древесины более эффективными, но и открывают новые возможности для искусства изготовления изделий из дерева.

Устройства ЧПУ

Устройство ЧПУ – это, по сути, инструмент, запрограммированный для приема и интерпретации чертежей с компьютера и, таким образом, направления резака – обычно фрезы или лазера.Станок часто напоминает прямоугольный стол с двумя параллельными дорожками, идущими по всей длине поверхности (ось X). По этим дорожкам катится третья перпендикулярная дорожка (ось Y), на которой установлен резак.

По этим дорожкам катится третья перпендикулярная дорожка (ось Y), на которой установлен резак.

Процесс резки дерева

Резка с помощью устройства ЧПУ очень похожа на отправку документа на принтер. Сначала дизайн создается на компьютере с помощью программного обеспечения для черчения, такого как AutoCAD или CorelDRAW. Когда проект устраивает чертеж, на режущую поверхность кладут кусок дерева.Затем проект отправляется с компьютера на устройство ЧПУ, сообщая ему о необходимости резки. Машина интерпретирует тягу как серию подробных указаний и перемещает резак взад-вперед и из стороны в сторону вдоль осей, разрезая древесину в соответствии с формой конструкции.

Одно из преимуществ режущих устройств с ЧПУ заключается в том, что, в отличие от резки пилой, для режущего станка с ЧПУ так же легко выполнять диагональные или изогнутые разрезы, как и по прямой линии. Тип используемого резака будет определять возможный тип разреза, а также внешний вид конечного продукта.

Фрезерные станки с ЧПУ

Когда плотники говорят о фрезах с ЧПУ, они чаще всего имеют в виду фрезерные станки с ЧПУ. Чтобы понять, что маршрутизаторы могут и чего нельзя делать, важно отметить, что они режут с трением. Цилиндрическая коронка, напоминающая сверло с острыми сторонами, вращается с высокой скоростью и удаляет ненужный материал. Однако, в отличие от дрели, фрезерный станок может резать как внутрь, так и наружу, а также из стороны в сторону.

Глубина пропила

В прошлом одним из основных преимуществ использования фрезерного станка перед лазером была легкость, с которой он мог резать на точную глубину.Фрезерный станок с ЧПУ можно регулировать вверх и вниз (по оси Z), что упрощает управление глубиной реза. Другими словами, высоту фрезы можно настроить так, чтобы обрезать только часть поверхности дерева.

Традиционно трудно было контролировать глубину резов с помощью лазерных резаков, поскольку лазерный луч нельзя запрограммировать так, чтобы он останавливался на определенной глубине. Резка на разную глубину требует регулировки уровня мощности лазера, а не высоты луча. Однако новые разработки в технологии лазерной гравировки сделали 3D-резку не только возможной, но и намного проще, чем в прошлом.

Резка на разную глубину требует регулировки уровня мощности лазера, а не высоты луча. Однако новые разработки в технологии лазерной гравировки сделали 3D-резку не только возможной, но и намного проще, чем в прошлом.

Закругленные углы

Хотя фрезерные станки не могут достигать тех же острых и точных углов, что и лазеры, некоторые предпочитают закругленные углы, которые достигаются фрезерными станками с ЧПУ. Кроме того, хотя для эксплуатации этих станков часто требуется больше труда и технических ноу-хау, некоторые мастера по дереву расхваливают это как признак мастерства.

Недостатки фрезерных станков с ЧПУ

Как и любой другой инструмент, фрезерные станки с ЧПУ отлично подходят для определенных работ, но не идеальны для других. Ниже перечислены некоторые недостатки этих инструментов.

Радиус и точность

Маршрутизаторы отлично подходят для пологих поворотов, но менее эффективны для крутых углов. Точность ограничена радиусом долота. Другими словами, ширина разреза не должна превышать ширину сверла, из которого он сделан. Самые маленькие фрезы имеют радиус около 1 мм. Например, если вы хотите вырезать небольшой узор звезды, точка, где сходятся лучи, будет выглядеть как кривая, а не как угол. Чтобы добиться большей точности, вам нужно будет завершить выкройку вручную.

Другими словами, ширина разреза не должна превышать ширину сверла, из которого он сделан. Самые маленькие фрезы имеют радиус около 1 мм. Например, если вы хотите вырезать небольшой узор звезды, точка, где сходятся лучи, будет выглядеть как кривая, а не как угол. Чтобы добиться большей точности, вам нужно будет завершить выкройку вручную.

Мелкие фрезы также более слабые и поэтому более подвержены поломке. Использование мелких долот затрудняет выполнение расширенных и подробных разрезов.

Зажим

Если вы когда-нибудь вставляли листок бумаги в вращающиеся лопасти вентилятора, вы знаете, что он вылетит из вашей руки, если вы не будете держать его крепко. Между лопастями вентилятора и бумагой возникает трение.

Поскольку фрезы режут за счет трения, материал необходимо прикрепить к режущей поверхности. Если этого не сделать, крутящий момент фрезы раскрутит материал или заставит его деформироваться.Чаще всего дерево крепится к поверхности струбцинами. Однако при наложении быстро вращающейся фрезы на плотно зажатый кусок материала создается большое напряжение. Это напряжение может деформировать или повредить древесину и может затруднить резку очень тонких или хрупких материалов.

Это напряжение может деформировать или повредить древесину и может затруднить резку очень тонких или хрупких материалов.

Труда

Резка фрезером также более трудоемка. Это может привести к увеличению затрат для потребителя.

Например, зажим материала и меры, которые при этом необходимо соблюдать, требуют времени и усилий.Кроме того, быстро вращающаяся фреза может вытягивать из дерева стружку большего размера, чем требуется. Это затрудняет получение чистого среза. Если требуется чистая кромка, плотник должен вернуться и обработать кромки, опиливая и шлифуя их вручную. Стружка также может застревать в канавках сверла, что вынуждает плотника останавливать станок, чтобы очистить его.

Все эти шаги требуют дополнительных трудозатрат и, следовательно, затрат. В Oshkosh Designs мы стремимся предложить нашим клиентам лучшее мастерство по самой низкой цене.Поэтому мы предпочитаем резать все наши изделия из дерева на лазерных резаках. Ниже приводится обзор того, как работают лазерные резаки, и некоторые из причин, по которым мы предпочитаем использовать этот метод, а не резку с помощью фрезерного станка с ЧПУ.

Лазеры

Как и автоматические маршрутизаторы, лазерные резаки управляются системой ЧПУ. Однако существенное отличие состоит в том, что лазеры режут не трением, а теплом. Луч света высокой энергии прожигает дерево, а не режет его. Хотя лазеры подходят не для всех областей применения, у этого подхода есть несколько преимуществ.

Прецизионные резы

В то время как резка фрезером сродни рисованию волшебным маркером, резка лазером похожа на рисование ручкой с тонким наконечником. Как уже упоминалось, ширина реза ограничена шириной режущего инструмента. В то время как самые маленькие фрезы имеют радиус чуть менее 1 мм, радиус лазерного луча можно установить на 0,1 мм. Чрезвычайно детализированные разрезы могут быть выполнены с поразительной точностью.

Чистые, запечатанные края

Поскольку лазерные резаки прожигают дерево, они создают очень четкие края.Хотя такое прожигание может вызвать некоторое обесцвечивание, можно принять меры, чтобы избежать появления нежелательных следов ожога. Обжиг также герметизирует края, уменьшая расширение и сжатие распиленной древесины.

Обжиг также герметизирует края, уменьшая расширение и сжатие распиленной древесины.

Кроме того, обгоревшие края могут служить эстетическим целям. Окраска, возникающая в результате лазерной резки, может создавать привлекательные контуры, которые выделяют узор. Можно добавить обгоревшие края, чтобы добавить характер и интерес к домашнему декору. Материалы, вырезанные лазером в Oshkosh Designs, предлагают множество уникальных, настраиваемых внешнего вида.

Ремесленники сегодня и завтра

Заманчиво сказать, что автоматизация лишает деревообработку навыков и мастерства, но это и несправедливо, и неверно. Да, автоматизация делает работу по дереву проще и эффективнее. Но чем больше работы, тем лучше мастерство. Внедрение инструментов с ЧПУ в деревообрабатывающую промышленность – это всего лишь внедрение новых инструментов. С появлением фрезерных станков с ЧПУ и лазерных резаков появляется возможность пересмотреть то, что возможно.

Этот потенциал распространяется на клиента. Поскольку Oshkosh Designs может персонализировать любой дизайн пола, инкрустацию, настенное панно, медальон или предмет домашнего декора, вы тоже можете помочь расширить границы искусства и ремесла обработки дерева. Узнайте больше о том, чего ожидать от работы с Oshkosh Designs.

Поскольку Oshkosh Designs может персонализировать любой дизайн пола, инкрустацию, настенное панно, медальон или предмет домашнего декора, вы тоже можете помочь расширить границы искусства и ремесла обработки дерева. Узнайте больше о том, чего ожидать от работы с Oshkosh Designs.

Ресурсы

https://www.shopbottools.com/explore/what-is-cnc

https://www.epiloglaser.com/laser-cutting/laser-cutting.htm

http: //www.sawmillcreek.org / showthread.php? 103075-Laser-vs-CNC-router

http://www.thomasnet.com/articles/custom-manufacturing-fabricating/mechanical-vs-laser-cutting

Laser vs CNC Mill – Why Buy A Laser?

http://www.eurolaser.com/materials/wood/

Лазерные головки для гравировки с ЧПУ ⁎ Лазерные системы, драйверы, модули, диоды

Оптические лазеры – высококачественные лазеры

“Opt Lasers” – торговая марка Tomorrow’s System Sp. z o.o. Мы начали производить гравирующие лазеры в Варшаве, Польша, в 2014 году, получив награду на конкурсе «Лучший польский стартап». Благодаря нашим уникальным возможностям мы можем предоставить комплексные решения в короткие сроки. В нашем механическом цехе мы постоянно работаем на производственном станке с ЧПУ, что позволяет нам в короткие сроки перейти от концепции к продукту и контролировать весь процесс проектирования и производства. Наша команда разрабатывает собственные электронные компоненты специально для конкретных продуктов, чтобы максимизировать производительность и снизить затраты.

Благодаря нашим уникальным возможностям мы можем предоставить комплексные решения в короткие сроки. В нашем механическом цехе мы постоянно работаем на производственном станке с ЧПУ, что позволяет нам в короткие сроки перейти от концепции к продукту и контролировать весь процесс проектирования и производства. Наша команда разрабатывает собственные электронные компоненты специально для конкретных продуктов, чтобы максимизировать производительность и снизить затраты.

Лазеры для промышленных и научных приложений

Мы разрабатываем и производим лазеры с ЧПУ для промышленного применения, а также лазерные системы для исследовательских целей.У нас есть обширный опыт в области оптики для комбинирования лучей, проектирования механики и управления температурным режимом, проектирования электроники и системной интеграции. Сочетание этих компетенций позволяет нам производить мощные лазеры, RGB-лазеры, лазеры с волоконной связью и интегрированные лазерные системы.

Лазерные головки с ЧПУ для гравировки, маркировки и резки

Мы производим лазерные модули для гравировки, резки и связанных с ними приложений. Наши лазерные граверы универсальны и могут быть быстро подключены к широкому спектру устройств с ЧПУ и 3D-принтеров.Новый синий лазерный диод предлагает преимущества, особенно для лазерных граверов по дереву с голубой лазерной головкой: высокие уровни мощности, повышенная рабочая температура гравера, более высокое поглощение материалами, возможное регулирование размера пятна, небольшой размер модуля и более длительный срок службы лазера с ЧПУ. Помимо гравировки по дереву, лазерные головки Opt Lasers позволяют гравировать, маркировать или вырезать широкий спектр других материалов, таких как кожа, резина, пенопласт, пластик и некоторые металлы.

Наши лазерные граверы универсальны и могут быть быстро подключены к широкому спектру устройств с ЧПУ и 3D-принтеров.Новый синий лазерный диод предлагает преимущества, особенно для лазерных граверов по дереву с голубой лазерной головкой: высокие уровни мощности, повышенная рабочая температура гравера, более высокое поглощение материалами, возможное регулирование размера пятна, небольшой размер модуля и более длительный срок службы лазера с ЧПУ. Помимо гравировки по дереву, лазерные головки Opt Lasers позволяют гравировать, маркировать или вырезать широкий спектр других материалов, таких как кожа, резина, пенопласт, пластик и некоторые металлы.

Торговая марка Opt Lasers производит модули волоконных лазеров, которые генерируют красный, зеленый или синий лазерный луч.Кроме того, в нашем предложении вы найдете широкий спектр аксессуаров для лазеров с ЧПУ, в том числе лазерную оптику, например, коллиматоры с лазерными диодами, оптоволоконные линзы, зеркала HR, вращатели. Наш лазер с ЧПУ и аксессуары можно использовать для различных фрезерных станков с ЧПУ и домашних станков с ЧПУ, например, X-carve, Stepcraft, Shapeoko, Openbuilds и многих других. Кроме того, наши маленькие гравировальные лазерные головки идеально подходят для 3D-принтеров. Ваш 3D-принтер с голубой лазерной головкой становится лазерным гравером 3D-принтера.

Кроме того, наши маленькие гравировальные лазерные головки идеально подходят для 3D-принтеров. Ваш 3D-принтер с голубой лазерной головкой становится лазерным гравером 3D-принтера.

Драйверы тока для лазеров и контроллеры ТЕС

Мы производим и храним динамический портфель лазерных диодов и контроллеров температуры (контроллеры TEC).Наши модели лазерных драйверов включают компактные контроллеры тока, сильноточные и высоковольтные драйверы диодов и контроллеры лазерных диодов с высокой полосой модуляции. Контроллеры Opt Lasers TEC (на основе модулей Пельтье) позволяют точно настроить охлаждение в соответствии с температурой рабочей системы. Opt Lasers также предлагает изготовленные по индивидуальному заказу и OEM-драйверы для лазеров и контроллеры температуры в короткие сроки.

Nazwa beneficjenta: ЗАВТРА СИСТЕМА Spółka z Ograniczoną Odpowiedzialnością

Tytuł projektu: “Opracowanie innowacyjnej technologii wielodiodowej głowicy tnąco-grawerującej z wykorzystaniem diod laserowych o długości fali 450nm”

Nr umowy o dofinansowanie: POIR. 01.01.01-00-0988 / 18-00

01.01.01-00-0988 / 18-00

Wartość projektu: 2 838 439,61 PLN

Wartość dofinansowania: 2 159 720,91

злотыхProjekt POIR.01.01.01-00-0988 / 18, jest współfinansowany przez Unię Europejską ze środków Europejskiego Funduszu Rozwoju Regionalnego.

Лучшие 3 варианта создания прототипов печатных плат на дому

Химическое травление, фрезерование или лазерное травление – Какой внутренний метод подходит именно вам?

Если вы ищете подход к быстрому созданию прототипов печатных плат, то недостатка в возможностях как внутри компании, так и на стороне аутсорсинга нет.Есть много разных способов выполнить работу, и все они были наиболее эффективными для кого-то, где-то, в какой-то момент. Со временем меняются преимущества и недостатки. Так как же узнать, подходит ли вам ваш подход?

Некоторые методы прототипирования печатных плат устарели, но по-прежнему обладают достаточной ценностью, чтобы оставаться лучшим выбором по сравнению с более новыми и продвинутыми методами. Для других методов может потребоваться более современное оборудование, но тогда проекты могут быть выполнены собственными силами быстро и с улучшенным качеством.

Для других методов может потребоваться более современное оборудование, но тогда проекты могут быть выполнены собственными силами быстро и с улучшенным качеством.

Другие варианты не требуют какого-либо оборудования, а просто требуют, чтобы вы передали проектирование стороннему предприятию. Это может снизить потребность в практическом участии, но также увеличивает затраты, увеличивает время выполнения заказа и может уменьшить свободу проектирования для инженера. Хотя у всех этих вариантов есть свое время и место, есть некоторые конкретные детали, которые вы должны знать о каждом методе, чтобы вы могли принять наиболее обоснованное решение, когда дело доходит до определения того, какой метод использовать для получения прототипа (-ов) печатной платы. к производству.

Давайте посмотрим на некоторые из самых популярных методов и на то, каковы плюсы и минусы каждого из них, чтобы вы могли использовать эту информацию, чтобы сделать наиболее разумный выбор для себя и своей компании.

1. Наборы резиста и химического травления

Благодаря широко доступным материалам FR4 и аналогичным вариантам подложек, тканые подложки из стекловолокна с плакированными медью поверхностями позволяют создавать компоненты и дорожки на конечном материале, необходимом для электроизоляции.Однако этот процесс требует нанесения резистного материала на голую медную поверхность и его отверждения, чтобы получить конструкцию до того, как произойдет химическое травление.

Одним из основных преимуществ этого метода является то, что расходные материалы очень легко получить. Некоторые из ограничений или недостатков этого метода построения прототипа печатной платы, однако, включают в себя пределы следа / расстояния 10 мил или выше, а также сложности с удалением и обращением с химическими веществами, поскольку это комбинированные опасные отходы.

Другой недостаток заключается в самой меди, поскольку медные кромки имеют более низкое качество, а чрезмерное / недостаточное травление может быть возможным из-за уровней химического воздействия и отсутствия контроля.

2. Станки фрезерные для печатных плат

LPKF Laser and Electronics первыми разработали новый механический фрезерный станок для печатных плат, который дал оператору возможность отслеживать конструкцию печатной платы на уже существующей плате, которая имела двигатель шпинделя, прикрепленный к порталу X / Y. Портал, или «пантограф», как его еще называют, фрезеровал медь из голых подложек FR4 для создания печатной платы.

В конце концов, в 1980-х годах другие компании предложили аналогичные типы машин, поскольку интерес к этому методу начал расти.Фрезерование печатных плат идеально подходит для аналоговых и цифровых схем печатных плат, и даже оптимально для широкого спектра конструкций ВЧ с ламинированными подложками. Это один из наиболее распространенных вариантов использования компаниями возможностей создания прототипов для сокращения времени и затрат на разработку.

Фрезерные станки для печатных плат за прошедшие годы значительно улучшились, предлагая новые функции и более высокий уровень точности, а также новые технологии, такие как компьютерное числовое управление (ЧПУ), появляющиеся в отрасли. В дополнение к этим улучшениям также снизились затраты на настольные фрезерные станки для печатных плат, что позволило университетам и исследовательским лабораториям внедрять эти решения.

В дополнение к этим улучшениям также снизились затраты на настольные фрезерные станки для печатных плат, что позволило университетам и исследовательским лабораториям внедрять эти решения.

3. Системы лазерного травления, абляции и сверления / резки

Некоторые модели даже позволяют с высокой точностью удалять абляцию металла с обожженной керамики, а также некоторых ламинированных подложек печатных плат. Возможности каждого из этих лазеров будут немного отличаться в зависимости от доступной мощности, каждого типа лазерного источника и длины волны лазера. Некоторые из предлагаемых вариантов лазера идеально подходят для быстрого сверления и резки материала, а также для удаления паяльной маски, обработки поверхности или защитного покрытия.

Модели с волоконным лазером в первую очередь ориентированы на лазерное сверление и высокоскоростную резку на производстве. Ограничения на абляцию металла с поверхности во многом зависят от примененных настроек и способности подложки выдерживать большую мощность на моделях волоконных лазеров. Эти станки обычно используются для высокопроизводительной резки и сверления.

Эти станки обычно используются для высокопроизводительной резки и сверления.

относятся стоимость системы и тот факт, что химическое травление не идеально подходит для внутренних требований проектирования ВЧ и стандартной разработки печатных плат.

Модели твердотельных лазеров с наносекундной диодной накачкой, такие как источники Nd: YAG и Nd: YVO4, обеспечивают абляцию меди и металлов на подложках печатных плат, включая некоторые тканые материалы, такие как FR4, обожженную керамику (Al2O3, AlN, LTCC и т. Д.) И даже материалы из ПТФЭ с керамическим наполнением. Эти лазеры предлагают меньший диаметр сфокусированного луча в диапазоне от 20 до 25 микрон, создавая следы и интервалы менее 100 микрон без применения резиста или химического травления. Ограничения обнаружены в скорости обработки абляционного удаления с более крупными конструкциями и в передаче энергии некоторым вариантам подложки.

Резка и сверление также возможны на широком спектре материалов печатных плат с помощью 355 нм УФ и 532 нм зеленого лазера, которые намного лучше подходят для этих требований. Меньший диаметр луча и варианты лазера с меньшей мощностью также позволяют проводить лазерную абляцию на более чувствительных подложках.

Меньший диаметр луча и варианты лазера с меньшей мощностью также позволяют проводить лазерную абляцию на более чувствительных подложках.

У лазеров с фемтосекундной или пикосекундной длительностью импульса также есть несколько ограничений. Удаление абляции может происходить медленнее, чем в моделях наносекундного лазера, и более высокая стоимость лазерных источников может не потребоваться.Фактически не создается теплового эффекта, а диаметр луча может быть меньше, что делает пико- и фемтолазеры идеальными для резки, сверления и абляции материалов, которые могут плохо обрабатываться с другими длинами волн лазера с гораздо большей шириной импульса.

Станки для лазерного травления печатных плат

Машины ProtoLaser предлагают лазерные источники с множеством длин волн как с наносекундной, так и с пикосекундной длительностью импульса, которые отслаивают и отслаивают медь от различных ламинированных подложек печатных плат.Это позволяет быстро удалять металл при одновременном распределении тепловой энергии от лазера на поверхности меди, что сводит к минимуму воздействие на подложки и позволяет оставлять следы размером от 50 микрон (с источником УФ-лазера 355 нм). При работе с LTCC, глиноземом / обожженной керамикой и AIN удаление абляции также является стандартной функцией для удаления металла, сверления, резки и контролируемой лазерной гравировки по глубине.

При работе с LTCC, глиноземом / обожженной керамикой и AIN удаление абляции также является стандартной функцией для удаления металла, сверления, резки и контролируемой лазерной гравировки по глубине.

В качестве устройств под ключ возможности моделей ProtoLaser включают возможность создавать очень маленькие следы на FR4 и аналогичных тканых подложках печатных плат, ПТФЭ с керамическим наполнением, обожженном глиноземе / керамике, зеленом и обожженном LTCC и даже удаление ITO на стекле с использованием программного обеспечения лазерная обработка расслоения или абляции.

Благодаря почти вертикальному углу падения луча лазера создаются высококачественные кромки с прямыми боковыми стенками с высокочастотными характеристиками, которые почти идеально соответствуют программному обеспечению для моделирования без какого-либо резиста или химического травления.

Когда дело доходит до выбора метода создания прототипа печатной платы, необходимо учитывать множество различных факторов. Каждый метод сильно отличается от следующего, и правильный выбор зависит от ваших целей, если вы хотите достичь наилучших результатов.

Каждый метод сильно отличается от следующего, и правильный выбор зависит от ваших целей, если вы хотите достичь наилучших результатов.

4. Может быть, мне стоит передать прототип моей печатной платы на аутсорсинг

Вы можете передать на аутсорсинг в пансионат, если не хотите иметь дело с какими-либо химическими веществами на своем заводе, но, как правило, это очень долгое время ожидания и много потенциальных сборов. В качестве более быстрого метода воплощения в жизнь дизайна вашей печатной платы лучшим решением будет лазерная или механическая система прототипирования печатной платы.

Выбор часто зависит от вашего бюджета и требований к дизайну, но можно с уверенностью сказать, что если вам нужен самый быстрый и качественный метод воплощения конструкции печатной платы в жизнь, существует ряд вариантов механического фрезерования печатной платы и лазерного травления, которые могут устранить затраты и сократить время разработки.У каждого метода есть свои плюсы и минусы.

Следующие шаги:

Чтобы найти правильное решение для вас, воспользуйтесь нашим инструментом выбора системы и запросите быструю цену на лучшую для вас машину.

LV Лазерные граверы | Roland DGA

| Модель | LV-180 | LV-290 | ||

| Размеры | 780 x 740 x 410 мм (30,7 x 29,1 x 16,1 дюйма) | 44.2 дюйма x 28,3 дюйма x 39,5 дюйма (1125 мм x 720 мм x 1005 мм) | ||

| Рабочая зона | 18 дюймов × 12 дюймов (458 мм × 305 мм) | С ПЗС : 21,6 × 17,3 дюйма (550 × 440 мм) | Без ПЗС : 640 × 460 мм (25,1 × 18,1 дюйма) | |

| Размер стола | 20,4 дюйма × 14,7 дюйма (520 мм × 375 мм) | 31,1 × 20,8 дюйма (790 × 530 мм) | ||

Макс. Размер детали (Ш x Д x В) Размер детали (Ш x Д x В) | 19,8 × 12,1 × 6,6 дюйма (505 мм × 309 мм × 170 мм) | 30 дюймов × 19 дюймов × 6,4 дюйма (762 мм × 482,6 мм × 165 мм) | ||

| Источник лазера | 30 Вт, 10,6 мкм, CO 2 Лазер | 40 Вт, 10,6 мкм, CO 2 Лазер | ||

| Охлаждение | С воздушным охлаждением, рабочая температура 15-30 ° C (60-86 ° F) | |||

| Привод | Сервоуправление постоянного тока с обратной связью | |||

| Макс.Скорость двигателя | 40 дюймов / с (1016 мм / с) | С ПЗС-матрицей: 40 дюймов / с (1016 мм / с) | Без ПЗС: 60 дюймов / с (1524 мм / с) | |

| Регулировка скорости | Регулируется от 0,1 до 100% (до 16 цветовых настроек скорости для каждого задания) | |||

| Регулятор мощности | Регулируется от 0 до 100% (до 16 цветовых настроек мощности для каждого задания) | |||

| Возможность гравировки | Возможность обработки изображений с 256 уровнями серого | |||

| Точность расстояния | 0. 254 мм или 0,1% хода. в зависимости от того, что больше 254 мм или 0,1% хода. в зависимости от того, что больше | |||

| Движение по оси Z | Автомат | |||

| Интерфейс | Ethernet (10 BASE-T), USB 2.0 | |||

| Операционные системы Compativle | MS Windows | |||

| Разрешение | 125, 250, 300, 380, 500, 600, 760, 1000, 1500 точек на дюйм | |||

| Фокусная линза | Стандарт: 2.0 из | Вариант: 1,5 дюйма | Стандарт: 2,0 дюйма | Вариант: 1,5 / 2,5 / 4,0 дюйма |

| Панель дисплея | 4-строчная ЖК-панель, показывающая текущее имя файла, общее время работы,

мощность лазера, скорость гравировки, файлы, загруженные в буфер памяти,

меню настройки и диагностики. | |||

| Безопасность | Лазерный продукт класса I, соответствующий стандарту EN60825 | |||

| Лазерный продукт класса II, совместимый с CDRH | ||||

| Соответствие директиве 2006/42 / EC по машинному оборудованию | ||||

| Основа основания | Сотовый стол | Стол для резки алюминиевой сетки | ||

| Система камеры | НЕТ | SmartVISION Pro CCD (требуется порт USB) | ||

| Требования к объектам | ||||

| Рабочее напряжение | 100–240 В переменного тока, 50–60 Гц, автоматическое переключение, макс.15А | |||

| Удаление дыма | Внешняя вытяжная система с минимальным расходом 215 м3 / ч (125 фут3 / ч) требуется, отрицательное давление 10 кПа | |||

| Воздушный компрессор | Требуется внешний воздушный компрессор с минимальным расходом воздуха 3,18 куб. | |||

Также наши специалисты предоставляют консультации в процессе выбора.

Также наши специалисты предоставляют консультации в процессе выбора.

Шаговый двигатель 2 кгсм.

Шаговый двигатель 2 кгсм.