Лазерный раскроечный станок для текстильной промышлености | Лазерный резак

Применяемые материалы

Одежда, кожа, ткань дивана, материал для аварийных предохранительных подушек, ковры, шторы и другие тканевые волокна

Технические параметры

| Модель | CMA1825C-DF-B | CMA2130C-DF-A |

| Рабочая площадь (мм) | 2500×1800 | 3000×2100 |

| Лазерная трубка | Стеклянная лазерная трубка CO2: 130 Вт / 280 Вт;отечественная лазерная трубка RF: 250Вт/450Вт;импортированная лазерная трубка RF: 130 Вт / 250 Вт / 350 Вт / 550 Вт | |

| Система подвижности | Асинхронная двойная лазерная головка/ одиночная лазерная головка | |

| Максимальная скорость | 60м/мин | |

| Источник питания | 380В/50Гц | |

| Вес (кг) | 3000 | 4500 |

| Габариты (мм) | 5590×2980 ×1180 | 6050×3050×1260 |

| Рабочая среда | Температура: 0~ 40°C, Влажность: 0-80%, Нет конденсата | |

Примеры лазерной обработки:

Свойства

1. Укрепленная сварочная станина токарного станка и импортное конечное фрезерование обработанной стойки. Станок лазерно резки неметаллического металла обжигается и обрабатывается по технологии вибрационного старения для снижения напряжения и управления деформации ± 0,02 мм.

Укрепленная сварочная станина токарного станка и импортное конечное фрезерование обработанной стойки. Станок лазерно резки неметаллического металла обжигается и обрабатывается по технологии вибрационного старения для снижения напряжения и управления деформации ± 0,02 мм.

3. Зубчатая рейка с двойной системой с сервоприводом снабжает максимальной скоростью обработки 60м/мин.

4. Насадка обрабатывается методом конечных элементов и динамическим моделированием, его материал очень прочный изготовлен из алюминиевого сплава, отличается исключительным малым весом, жесткостью и динамическими свойствами.

5. Автоматическое пополнение запаса топлива система смазки, экономит время, производит непрерывную работу в течении 24 часов.

6. Применима для различный тканей

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Лазерный оптоволоконный маркировщик модель BODOR BML20FS

- Поставщик: Bodor Китай

- Обрабатываемые материалы: Металл, пластик, резина, эпоксидная смола, керамика, ABS, PVC, PEC, сталь, титан, медь и др.

Модель BODOR BML20FS

на складе4 200 USD

7 516 USD

экономия 3 316 USD

Максимальная мощность лазерного излучателя – 20 Вт, регулируемая от 1 до 100%; Поле обработки – 100х100 мм; Скорость перемещения луча до – 7 000 мм/с; Программное обеспечение EzCad на русском языке; Энергопотребление – 500 Ватт; Охлаждение воздушное – автономное.

Модель BODOR BML20FS (200х200 мм)

Преимущества

| |

Опции, описания

Обрабатываемые материалы:

Металл, пластик, резина, эпоксидная смола, керамика, ABS, PVC, PEC, сталь, титан, медь и др.

Технические характеристики лазерный маркировщик BODOR BML20FS

| |||||||||||||||||||||||||

Продажа лазерный маркировщик – пожалуйста, уточняйте наличие товара на складе. Информация о лазерном маркировщике размещенная на этом сайте не является публичной офертой.

Информация о лазерном маркировщике размещенная на этом сайте не является публичной офертой.

Производитель оставляет за собой право изменять технические характеристики оборудования

Автор – ИНТЕРВЕСП,

дата публикации 20.04.2017 15:46, дата последнего изменения 02.09.2021 17:29.

intervesp-stanki.ru © 2002-2021, Все права защищены.

Публикация разрешена с письменного разрешения автора.

Лазерная резка – Станки для лазерной резки с ЧПУ

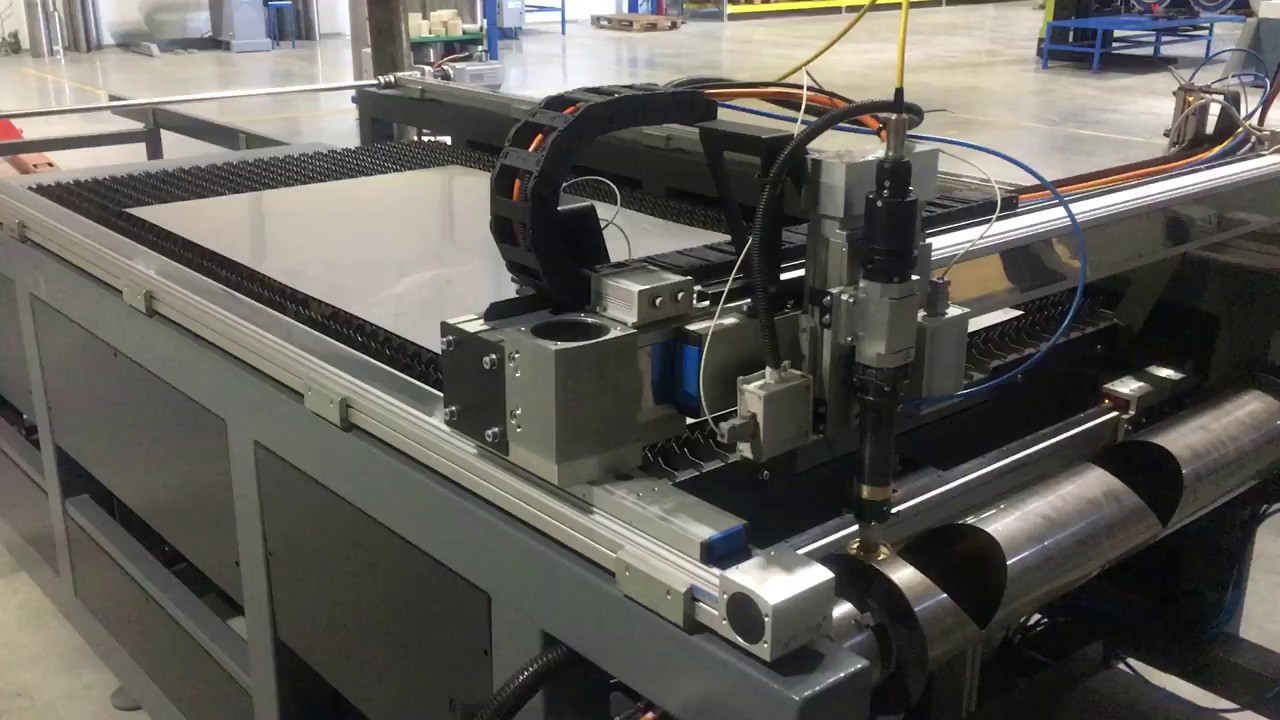

СтанкиMesser Cutting Systems предлагают широкий выбор вариантов резки, причем комбинация волоконного лазера (прямого) и волоконного лазера с плазменной резкой стала предпочтительным выбором среди предприятий.

Из-за небольшого пятна фокусировки лазерная резка известна своей высокой точностью.

При лазерной резке лазерный луч фокусируется на материале через отверстие сопла, нагревая и плавя материал. Режущий газ, который проходит через сопло соосно, удаляет расплавленный материал.

Режущий газ, который проходит через сопло соосно, удаляет расплавленный материал.

Существует три типа лазерной резки. Это сублимационная резка; газовая резка, также известная как кислородная резка; и резка плавлением.

Сублимационная резка

При сублимационной резке лазерный луч доводит материал до точки его испарения непосредственно в процессе, который называется сублимацией.Инертный или неактивный режущий газ, такой как азот, гелий или аргон, вытесняет расплавленный материал из отрезанной детали.

В процессе сублимационной резки материал непосредственно переходит из твердого в газообразное состояние с минимально возможным плавлением. Режущий газ удерживает частицы и пары вдали от оптических элементов.

Для испарения металла требуется больше энергии, чем для его плавления. Таким образом, сублимационная резка требует значительной мощности лазера и, как правило, медленнее по сравнению с другими процессами резки. Однако эта дополнительная энергия обеспечивает очень высокое качество резки.

Однако эта дополнительная энергия обеспечивает очень высокое качество резки.

Типичными материалами, используемыми при сублимационной резке, являются дерево, пластик, композиты, оргстекло (ПММА), керамика, картон, бумага, пена и другие материалы без температуры плавления. Тонкие металлы также можно разрезать сублимационной резкой.

Газовая резка и кислородная резка

При газовой резке, также известной как кислородная резка, материал нагревается только до температуры воспламенения. Кислород используется в качестве режущего газа, так что материал горит и образует чистый поток оксида, который плавится за счет дополнительной энергии от горения.Затем режущий кислород вытесняет шлак из отрезанной детали.

Типичными материалами, используемыми при газовой резке или кислородной резке / кислородной резке, являются низколегированная сталь, также называемая мягкой сталью, нержавеющей или алюминиевой, и чугуны.

При газовой резке температура воспламенения материала должна быть ниже точки плавления. Для высоколегированных сталей и цветных металлов газовая резка кислородом возможна, но по качественным и экономическим причинам она не идеальна.

Для высоколегированных сталей и цветных металлов газовая резка кислородом возможна, но по качественным и экономическим причинам она не идеальна.

Резка плавлением

При резке плавлением материал нагревается лазерным лучом до точки плавления и вытесняется из пропила струей режущего газа под высоким давлением (до 25 бар).Как и в случае сублимационной резки, для вытеснения расплавленного материала из разреза используется инертный газ, обычно азот.

В особых случаях в качестве инертного газа используют аргон. Так обстоит дело, например, с магнием, танталом, титаном и цирконием, поскольку эти материалы образуют химические связи с азотом.

Материалы, непригодные для газовой резки, разрезаются плавлением. Обычно используемые материалы включают легированные стали, также известные как нержавеющая сталь.

Из соображений качества резка плавлением также может использоваться для резки нелегированных и низколегированных сталей. Это создает режущие поверхности без оксидов, но скорость резания значительно ниже.

Это создает режущие поверхности без оксидов, но скорость резания значительно ниже.

Характеристики:

- Толщина листа: от 1 мм до 25 мм.

- Типичное значение: от 0,5 мм до 20 мм.

Основные характеристики:

- Лазерный свет может быть хорошо сфокусирован ок. 0,2 мм.

- Очень высокая удельная мощность (несколько МВт / см 2 ).

- Качество резки от высокого до среднего (шероховатость).

- Металлургически совершенные поверхности (окисленные) или металлические чистые (резка инертным газом под высоким давлением).

- Низкое тепловложение.

- Закалка в зоне термического влияния (ЗТВ) с закалкой.

Независимо от того, используется ли сублимационная резка, газовая резка или резка плавлением, из-за узкого фокуса лазерного луча ширина реза или ширина пропила очень мала по сравнению с другими процессами термической резки.Таким образом, расплавляется минимум материала, а энергия лазера используется очень эффективно. Подвод тепла к материалу относительно невелик, так что можно резать даже небольшие геометрические размеры.

Подвод тепла к материалу относительно невелик, так что можно резать даже небольшие геометрические размеры.

Кроме того, режущая кромка относительно прямая, что обеспечивает очень высокую точность обработки деталей в процессе резки. Это означает, что лазерная резка используется в самых разных областях, особенно когда требуется высокая точность геометрии детали и режущей кромки. Предпочтительный диапазон для стальных листов – до толщины материала до 20 миллиметров.Однако при определенных обстоятельствах этот диапазон может достигать 25 миллиметров.

При лазерной резке обычно используются волоконный лазер (прямой), комбинация волоконного лазера и плазмы, а также лазеры CO 2 . Однако при большей толщине материала лазерная резка имеет смысл только для специальных применений, чаще здесь используются другие процессы резки (кислородная или плазменная резка).

Для большей гибкости лазерную резку можно комбинировать с плазменной резкой.

Варианты высокоточного станка для лазерной резкиМестное послепродажное обслуживание

Теперь принтеры и переработчики могут произвести революцию в своем бизнесе с помощью высококачественного станка для лазерной резки Системы с невероятным дизайном и высочайшим качеством. Эти высокопроизводительные станки для лазерной резки могут эффективно справляться практически со всеми сложностями лазерной резки, сокращая и упрощая работу оператора. Эти системы лазерной резки подходят для предприятий в медицинской, автомобильной, ювелирной и литейной промышленности. Они отличаются высокой точностью и превосходными характеристиками.

Эти высокопроизводительные станки для лазерной резки могут эффективно справляться практически со всеми сложностями лазерной резки, сокращая и упрощая работу оператора. Эти системы лазерной резки подходят для предприятий в медицинской, автомобильной, ювелирной и литейной промышленности. Они отличаются высокой точностью и превосходными характеристиками.

Сведите к минимуму затраты на производство и техническое обслуживание, инвестировав в энергоэффективный станок для лазерной резки акрила Системы , обеспечивающие экологичность. Машины очень гибкие и могут быть быстро автоматизированы с использованием различных систем загрузки, разгрузки и хранения. Откройте для себя удобные для оператора и эффективные лазерные резаки с высокой плотностью энергии и функциями быстрого действия в сочетании с небольшой зоной термического влияния и низким тепловым напряжением. Эти лазерные станки с ЧПУ для дерева модели создают высокоточные изделия с минимальной механической деформацией и небольшим механическим напряжением.

Просмотрите сотни проверенных поставщиков станков для лазерной резки с ЧПУ на Alibaba.com, чтобы найти станки для лазерной резки, соответствующие высоким стандартам безопасности. Эти машины имеют прочные кабины безопасности и множество других функций безопасности, чтобы защитить операторов от быстро движущихся компонентов и высокоэнергетических лазерных лучей. Они включают в себя сложные шумопоглощающие технологии и мешки для сбора пыли, обеспечивающие низкий уровень шума и высокую эффективность работы. В различных типах лазерной резки используются разные типы лазеров, в том числе волоконный, CO2 и диодный.

Станок для лазерной резки Системы , выставленные на продажу на Alibaba.com, имеют десятки технических характеристик, размеров станины и конфигураций для соответствия различным требованиям. Они работают с различными материалами и обеспечивают точные режущие кромки, небольшие контуры и более короткое время обработки. Компоненты машины размещены в прочных и долговечных шкафах с антикоррозийной внешней отделкой и прочной конструкцией, способной выдержать повседневное использование.

Сколько стоит станок для лазерной резки?

Стоимость станков для лазерной резки сильно различается.Новый станок для лазерной резки может стоить от 200 до 1000000 фунтов стерлингов.

Стоимость, очевидно, сильно разнится. Поэтому важно найти подходящий баланс между вашими требованиями и стоимостью.

Для чего он вам нужен?

Во-первых, чтобы выбрать подходящий станок для лазерной резки, нам необходимо определить ваши потребности.

Нижняя часть диапазона зарядки подходит для любителей DIY, которым требуется лазерная резка и лазерная гравировка или вариант маркировки неметаллов или мягких металлов.Хотя диапазон материалов может быть довольно широким, эти станки не подходят для резки металлов.

Если вам нужен станок для лазерной резки, подходящий для резки металла в промышленных масштабах, мы ищем более высокий уровень вышеупомянутого диапазона. Но и там есть масса вариаций.

PMMA в процессе резкиИтак, наиболее важный вопрос – какие материалы может резать лазерный резак?

Еще один важный аспект – это размер материала, который нужно разрезать. Лазерные резаки бывают разных размеров. Доступны все, от обычных размеров принтеров до таблиц 3000 x 12000 мм. Опять же, чем меньше, тем дешевле.

Лазерные резаки бывают разных размеров. Доступны все, от обычных размеров принтеров до таблиц 3000 x 12000 мм. Опять же, чем меньше, тем дешевле.

Сколько стоят разные машины?

Если вы ищете станок для производства деталей, например, для ваших DIY RC-самолетов, требования не такие высокие. Просто убедитесь, что машина может разрезать материалы нужного вам размера.

Еще одна вещь, о которой следует помнить, – это объем резки. Золотое правило заключается в том, что удвоение мощности лазера увеличивает вдвое его скорость резки.Мощность также является параметром, определяющим подходящую толщину резки. Качественные пропилы достигаются только на достаточно мощном станке.

Цены на такую технику для любителей начинаются от 200 фунтов стерлингов и доходят примерно до 10 000 фунтов стерлингов. Это отличный сайт для получения рекомендаций в соответствии с вашим бюджетом.

Мы не советуем делать выбор только на основании стоимости, поскольку стоимость также имеет тенденцию отражаться на надежности. В то же время, для достижения максимально возможного качества, вероятно, потребуется достаточное использование машины, чтобы оправдать затраты.

В то же время, для достижения максимально возможного качества, вероятно, потребуется достаточное использование машины, чтобы оправдать затраты.

Для принятия окончательного решения рекомендуем проконсультироваться с продавцом.

Промышленные лазерные резаки

При поиске промышленных лазерных станков для резки металлов суммы начинаются примерно от 200 000 фунтов стерлингов. Более мощные машины с большими рабочими столами и некоторыми дополнительными принадлежностями могут стоить более 1000000 фунтов стерлингов.

Хотя вы определенно можете поближе познакомиться со спецификациями различных машин и сравнить их, самый простой способ – это напрямую связаться с поставщиком.Поскольку это нишевый рынок, на котором важна каждая продажа, они очень открыты для обсуждения ваших потребностей, чтобы найти оптимальное решение для вас.

Основные моменты вращаются вокруг нескольких вещей:

- Какие материалы вы хотите вырезать?

- Какие объемы?

- Какие размеры вам нужны?

- Дополнительно

Материалы являются решающим фактором при выборе между различными типами лазеров. Станки для лазерной резки CO2 идеально подходят для большинства работ.Но когда вам нужно резать светоотражающие материалы, такие как нержавеющая сталь или алюминий, предпочтительнее использовать волоконные лазеры, поскольку у них разные принципы работы.

Станки для лазерной резки CO2 идеально подходят для большинства работ.Но когда вам нужно резать светоотражающие материалы, такие как нержавеющая сталь или алюминий, предпочтительнее использовать волоконные лазеры, поскольку у них разные принципы работы.

Еще одна вещь, о которой следует помнить, – это возможность лазерной резки труб. Конечно, существуют специальные станки для лазерной резки труб, но некоторые многофункциональные резаки также могут выполнять как плоскую, так и профильную резку.

Многие производители предлагают широкий спектр возможностей для большей автоматизации вашего производственного процесса.Сюда входят системы подачи, а также конвейеры, которые доставляют ваши детали на следующую станцию.

Покупка новой или бывшей в употреблении машины

Итак, новые машины однозначно дорогие. Ваш выбор отражается на цене лазерной резки. Так будет ли подержанный вариант хорошей альтернативой?

Это снова вопрос, на который нет правильного или неправильного ответа. На рынке определенно можно найти хорошую сделку, особенно когда речь идет о более простых машинах, используемых для проектов DIY. Любители просто склонны покупать вещи только для того, чтобы продать их позже, неиспользованными, со скидкой.

На рынке определенно можно найти хорошую сделку, особенно когда речь идет о более простых машинах, используемых для проектов DIY. Любители просто склонны покупать вещи только для того, чтобы продать их позже, неиспользованными, со скидкой.

Даже небольшая уценка в процентном отношении может привести к значительному увеличению стоимости промышленных станков для лазерной резки. Вы можете увидеть некоторые цены на бывшие в употреблении лазерные резаки здесь.

Стоит ли рисковать? Зависит от. Подержанная машина может быстро «компенсировать» сэкономленные деньги за счет упущенной выгоды из-за простоев и затрат на техническое обслуживание. Более того, разочарование клиентов, которые торопятся, может привести к их окончательной потере.

Совершенно новые машины не нуждаются в таком внимании с самого начала и имеют гарантию.Новое оборудование также означает новые технологии, которые сокращают время выполнения работ и увеличивают прибыль.

Так что, возможно, будет разумно подумать, для чего вам нужен лазер – для умеренного удовлетворения ваших собственных потребностей или от этого зависит ваш бизнес?

Кроме того, когда вы покупаете Bystronic, Amada, Trumpf или любой другой продукт отличного бренда, вы можете рассчитывать на их поддержку. Это включает обучение использованию программного обеспечения и правильной настройке машины.

Это включает обучение использованию программного обеспечения и правильной настройке машины.

Альтернативы

В настоящее время на рынке появляется все больше и больше мейкерлабов.Покупка дешевого лазерного гравера или лазерного резака для самостоятельной работы может быть забавной, но в этих местах, вероятно, есть гораздо лучшее оборудование, которое вы можете оправдать покупку. Если поблизости есть что-то подобное, это отличный способ изготовить детали.

В деловых условиях покупка оборудования сводится к ожидаемым доходам и расходам. Эксплуатационные расходы включают оплату квалифицированного оператора станка, резку газов, электроэнергию и т. Д. Мониторинг OEE станка (общая эффективность оборудования) – вот что дает вам ответ.Но перед покупкой оборудования нужно сделать прикиды.

Если расчеты не оправдывают покупку собственного станка, вы всегда можете обратиться к нам за лазерной резкой онлайн.

Лазерная резка – Процессы резки

Произведено из слов L ight A Усиление S Время полета E Миссия R с момента своего появления в 60-х годах стала синонимом эффективности и качества обработки материалов.

Они предложили совершенно новую форму энергии, которая, в свою очередь, нашла применение в производстве, медицине и связи. Лазеры, способные нагревать, плавить и даже испарять материал, считаются идеальной средой для передачи интенсивной, но контролируемой энергии.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Самым популярным применением лазеров является резка.

Лазерная резка

Лазерная резка – это в основном термический процесс, при котором сфокусированный лазерный луч используется для плавления материала в определенной области.Коаксиальная газовая струя используется для выброса расплавленного материала и создания пропила. Непрерывный рез производится путем перемещения лазерного луча или заготовки под управлением ЧПУ. Существует три основных разновидности лазерной резки: резка плавлением, газовая резка и дистанционная резка.

При резке плавлением инертный газ (обычно азот) используется для вытеснения расплавленного материала из пропила. Газообразный азот не вступает в экзотермическую реакцию с расплавленным материалом и, таким образом, не участвует в подаче энергии.

Газообразный азот не вступает в экзотермическую реакцию с расплавленным материалом и, таким образом, не участвует в подаче энергии.

При газовой резке кислород используется в качестве вспомогательного газа.Помимо приложения механической силы к расплавленному материалу, это вызывает экзотермическую реакцию, которая увеличивает подвод энергии к процессу.

При дистанционной резке материал частично испаряется (удаляется) высокоинтенсивным лазерным лучом, что позволяет резать тонкие листы без вспомогательного газа.

Процесс лазерной резки поддается автоматизации с помощью автономных систем CAD / CAM, управляющих либо трехкоординатными планшетными системами, либо шестиосевыми роботами для трехмерной лазерной резки.

Повышение точности, прямоугольности кромок и управления подводом тепла означает, что лазерный процесс все больше заменяет другие методы профилирующей резки, такие как плазменная и кислородно-топливная. На рынке имеется множество современных лазерных станков для резки, которые можно использовать для резки металлов, древесины и искусственной древесины.

| Характеристики резания | Преимущества |

|---|---|

|

|

Как линза влияет на толщину реза?

Процесс лазерной резки включает фокусировку лазерного луча, обычно с помощью линзы (иногда с вогнутым зеркалом), в небольшое пятно, которое имеет достаточную плотность мощности для выполнения лазерной резки.

Объектив определяется его фокусным расстоянием, которое представляет собой расстояние от объектива до сфокусированного пятна. Критическими факторами, определяющими эффективность процесса, являются диаметр сфокусированного пятна (d) и глубина резкости (L).

Глубина резкости – это эффективное расстояние, на котором может быть достигнута удовлетворительная резка. Его можно определить как расстояние, на котором площадь сфокусированного пятна не превышает 50%.

Диаметр фокусного пятна лазера и глубина резкости зависят от диаметра исходного лазерного луча на линзе и фокусного расстояния линзы.Для постоянного диаметра необработанного лазерного луча уменьшение фокусного расстояния линзы фокусирующей линзы приводит к уменьшению диаметра фокусного пятна и глубины резкости. Для линз с постоянной фокусной длиной увеличение диаметра необработанного луча также уменьшает как диаметр пятна, так и глубину резкости.

Поэтому для сравнения лазеров с разными диаметрами пучка мы используем коэффициент, называемый фокусным f-числом, который представляет собой фокусное расстояние F, деленное на диаметр входящего необработанного пучка D.

Требования к резке следующие:

a) высокая плотность мощности и, следовательно, малый размер сфокусированного пятна

b) большая глубина резкости для обработки более толстых материалов с разумным допуском к изменению положения фокуса.

Поскольку эти два требования противоречат друг другу, необходимо найти компромисс. Единственное другое соображение заключается в том, что чем короче фокусное расстояние, тем ближе линза к заготовке, и, следовательно, более вероятно, что она будет повреждена брызгами в процессе резки.

Фактически, можно было бы оптимизировать фокусное расстояние для каждой толщины материала, но это потребовало бы дополнительного времени на настройку при переходе от одного задания к другому, которое необходимо было бы сбалансировать с увеличением скорости.На самом деле замену линзы избегают, и используется компромиссная скорость резки, если только конкретная работа не требует особых требований.

Какие типы лазерной резки используются для листового металла?

В настоящее время большая часть промышленной лазерной резки листового металла выполняется с использованием двух типов лазеров: CO 2 и волоконного.

CO

2 ЛазерЛазер CO 2 (лазер на диоксиде углерода) генерируется в газовой смеси, которая в основном состоит из диоксида углерода (CO 2 ), гелия и азота.Накачка такого лазера осуществляется с помощью электрического разряда.

CO 2 лазеры обычно излучают на длине волны 10,6 мкм. Те, которые используются для обработки материалов, могут генерировать лучи мощностью в несколько киловатт. Эффективность настенной розетки лазеров CO 2 составляет около 10%, что выше, чем у большинства твердотельных лазеров с ламповой накачкой (например, ND: YAG-лазеры), но ниже, чем у многих лазеров с диодной накачкой.

Лазер CO 2 может резать материалы большей толщины (> 5 мм) быстрее, чем волоконный лазер той же мощности.Он также обеспечивает более гладкую поверхность при резке более толстых материалов.

Лазерная резка листового металла исторически началась с лазеров CO 2 . Большинство станков для лазерной резки CO 2 представляют собой трехосные системы (X-Y, двухмерное управление позиционированием с контролем высоты по оси Z).

Однако есть несколько способов достижения движения X-Y: перемещение лазерной головки, перемещение заготовки или их комбинация.

Самый популярный подход известен как система «летающей оптики», при которой заготовка остается неподвижной, а зеркала перемещаются по осям X и Y.Преимущества этого подхода в том, что двигатели всегда перемещают известную фиксированную массу. Часто это может быть намного тяжелее, чем заготовка, но его легче прогнозировать и контролировать.

Поскольку заготовка не перемещается, это также означает отсутствие реального ограничения веса листа. Недостатком летающей оптики является изменение размера луча, поскольку лазерный луч никогда не бывает идеально параллельным, а на самом деле немного расходится на выходе из лазера.

Это означает, что без контроля расходимости могут быть некоторые различия в производительности резки между различными частями стола из-за изменения размера необработанного луча.Этот эффект можно уменьшить, добавив повторно коллимирующую оптику, или в некоторых системах даже используется адаптивное управление зеркалом.

Альтернативой является система «фиксированной оптики», в которой лазерная головка остается неподвижной, а заготовка перемещается по осям X и Y. Это идеальная ситуация с точки зрения оптики, но хуже с точки зрения механики, особенно для более тяжелых листов.

При относительно небольшом весе листа фиксированная оптическая система может быть жизнеспособным вариантом, но по мере увеличения веса листа точное позиционирование материала на высокой скорости может стать проблемой.

Третий вариант известен как «гибридная» система, в которой лазерная головка перемещается по одной оси, а материал перемещается по другой оси. Это часто является улучшением по сравнению с фиксированной оптикой, но все же возникает проблема с более тяжелым весом листа.

Волоконные лазеры

Волоконные лазеры относятся к семейству твердотельных лазеров. В твердотельных лазерах луч генерируется твердой средой. Волоконные лазеры, дисковые лазеры и лазеры Nd: YAG относятся к той же категории.

Луч волоконного лазера генерируется серией лазерных диодов.Затем лазерный луч передается по оптическому волокну, где он усиливается (аналогично обычному лазерному резонатору в лазерах CO 2 ). Усиленный луч на выходе из оптического волокна коллимируется и затем фокусируется линзой или вогнутой поверхностью на разрезаемом материале. Источники волоконного лазера имеют следующие преимущества:

- В отличие от обычного резонатора CO 2 , источник волоконного лазера не имеет движущихся частей (например, вентиляторов для циркуляции газа) или зеркал в источнике генерации света.Это большое преимущество с точки зрения снижения требований к техническому обслуживанию и эксплуатационных расходов.

- Волоконные лазеры обычно в два-три раза более энергоэффективны, чем CO 2 лазеров той же мощности.

- Волоконный лазер может резать тонкие листы быстрее, чем лазер CO 2 той же мощности. Это связано с лучшим поглощением длины волны волоконного лазера на фронте резки.

- Волоконные лазеры способны резать светоотражающие материалы, не опасаясь, что обратные отражения повредят машину.Это позволяет без проблем резать медь, латунь и алюминий.

Прямые диодные лазеры

Прямая диодная лазерная технология является последним достижением в области твердотельных лазеров. В этой технологии несколько лазерных лучей, излучаемых лазерными диодами с разной длиной волны, накладываются друг на друга с использованием так называемых методов объединения лучей. В отличие от волоконных лазеров, прямые диодные лазеры не имеют каскада повышения яркости, что дает им более низкие оптические потери и более высокую эффективность подключения к розетке.Однако по той же причине прямые диодные лазеры в настоящее время имеют более низкое качество луча по сравнению с волоконными лазерами. Прямые диодные лазеры с мощностью в несколько киловатт коммерчески доступны и успешно используются для резки листового металла.

Какие трудности вызывает отражение?

Все металлические материалы отражают лазерные лучи CO 2 , пока не будет достигнуто определенное пороговое значение плотности мощности.

Алюминий обладает большей отражающей способностью, чем углеродистая марганцовистая сталь или нержавеющая сталь, и может вызвать повреждение самого лазера.

В большинстве станков для лазерной резки используется лазерный луч, направленный перпендикулярно плоскому листу материала. Это означает, что если лазерный луч будет отражен плоским листом, он может быть передан обратно через оптику доставки луча в сам лазер, что может привести к значительным повреждениям.

Это отражение исходит не полностью от поверхности листа, а вызвано образованием ванны расплава, которая может иметь высокую отражательную способность. По этой причине простое напыление на поверхность листа неотражающего покрытия не устранит проблему полностью.

Как правило, добавление легирующих элементов снижает коэффициент отражения алюминия для лазера, поэтому чистый алюминий труднее обрабатывать, чем более традиционный сплав серии 5000.

При хороших стабильных параметрах резки вероятность отражения может быть снижена почти до нуля, в зависимости от используемых материалов. Тем не менее, по-прежнему необходимо иметь возможность предотвратить повреждение лазера при разработке условий или в случае, если что-то пойдет не так с оборудованием.

«Система резки алюминия», которую использует самое современное оборудование, на самом деле представляет собой способ защиты лазера, а не инновационный метод резки. Эта система обычно представляет собой систему обратного отражения, которая может определять, слишком ли много лазерного излучения отражается обратно через оптику.

Это часто приводит к автоматической остановке лазера до того, как будет нанесен какой-либо серьезный ущерб. Без этой системы обработка алюминия сопряжена с риском, поскольку невозможно определить наличие потенциально опасных отражений.

Волоконный лазер для резки металла

Лазерная резка достигается путем нагрева материала с помощью сфокусированного лазерного луча. По мере того, как материал плавится, он эффективно удаляется струей газа или испарением, образуя пропил. Существует 3 основных метода лазерной резки:

Методы лазерной резки

В Fusion Cutting лазерный луч коаксиально сочетается с инертным газом, например азотом или аргоном. Тепло, выделяемое лазерным лучом, создает слой расплава, который выбрасывается через пропил сжатым газом из сопла.Резка плавлением может применяться для резки низкоуглеродистых сталей толщиной до 25 мм.

Газовая резка, , также называемая реактивной резкой, использует лазерный луч в сочетании с газообразным кислородом или воздухом для нагрева подложки до температуры воспламенения. В то время как тепло, производимое лазерным лучом, плавит поверхность, газ экзотермически реагирует с подложкой и создает дополнительный источник тепла с образованием оксидного слоя или шлака. Когда струя газа выбрасывает шлак с нижней поверхности подложки, образуется пропил.Газовая резка часто используется для резки легированной стали, такой как низкоуглеродистая сталь, толщиной до 40 мм при относительно высоких скоростях обработки.

Сублимационная резка или испарительная резка обычно обрабатывается путем нагрева слоя до точки испарения. Этот метод резки обычно используется для материалов с низкой температурой испарения, таких как полимеры, древесина и органические материалы.

Волоконные лазерыимеют динамический рабочий диапазон мощности, позволяющий фокусировать луч и его положение постоянными даже при изменении мощности лазера.Кроме того, можно добиться широкого диапазона размеров пятна, изменив конфигурацию оптики. Эти особенности позволяют конечному пользователю выбрать подходящую удельную мощность для резки различных материалов и толщины стенок. Волоконные лазеры IPG – идеальное решение для многих приложений лазерной резки.

Типы металлов

| Нержавеющие стали | Углеродистые стали | Золото и серебро | Алюминий |

| Инструментальная сталь | Никелевые сплавы | Латунь и медь | Титан |

Каждый процесс резки сильно зависит от типа и толщины материала, а также от необходимой скорости обработки, качества кромки и ширины пропила.Эти требования определяют такие параметры лазера, как длина волны, мощность и качество луча. Одномодовые волоконные лазеры компании IPG в непрерывном или модулированном режиме лучше всего подходят для резки тонких металлов (менее 1 мм) из-за их способности фокусироваться до мельчайших размеров пятна. Большая плотность мощности, связанная с небольшим пятном, и отличное качество луча позволяют резать сложные детали с высокой скоростью. Применения включают сердечно-сосудистые стенты , трафареты для паяльных масок и тонкую медную резку, необходимую для производства аккумуляторов.Во многих случаях резка выполняется с помощью высокоскоростного гальванического станка, чтобы соответствовать скорости, возможной для волоконных лазеров. Волоконные лазеры QCW с оптимизированными импульсами также облегчают резку сложных деталей в тонких материалах. Такое резание в импульсном режиме приводит к минимальному образованию шлаков и зон термического влияния (HAZ), которые имеют решающее значение для многих процессов резания, а также для микрообработки. |

В процессе резки с низким коэффициентом заполнения используется энергия импульса для резки тонкостенных и более толстых материалов с высоким коэффициентом отражения при гораздо более низкой средней мощности.Примеры импульсной лазерной резки включают керамику и драгоценные металлы. Лазеры QCW большей мощности с импульсной мощностью 20 кВт и средней мощностью 2 кВт позволяют теперь резать как толстые, так и тонкие материалы с использованием одного и того же лазера. Кроме того, эти лазеры являются рабочей лошадкой для аэрокосмических буровых работ с материалами толщиной> 25 мм.

По сравнению с лазерами CO 2 время обработки для волоконных лазеров значительно ниже, чем у лазера CO 2 , при той же выходной мощности, материале и толщине материала.Кроме того, потребляемая мощность также значительно меньше, чем у лазера CO 2 , обычно 9% WPE для CO 2 против> 35% для волоконного лазера (лазеры YLS-ECO серии имеют эффективность более 45%). Благодаря простоте использования и практически отсутствию технического обслуживания, волоконные лазеры IPG являются идеальным решением для резки металлов. Волоконные лазеры быстро заменяют CO 2 в сфере резки, при этом основные производители оборудования для резки меняют или уже предлагают станки для резки на основе волокна.Эти машины доступны с волоконными лазерами от 2 до 6 кВт, предлагая пользователю возможность резать как листовой металл, так и лист на одном основании. Кроме того, из-за более высокого поглощения света размером 1 микрон лазеры позволяют резать латунь, алюминий и медь на производственных мощностях.

Модулированная и импульсная резка Все волоконные лазеры непрерывного действия (CW) IPG могут модулироваться до нескольких кГц для прецизионной резки.IPG предлагает уникальный ассортимент продукции с повышенной пиковой мощностью, в которой можно использовать совершенно иной процесс импульсной резки. Они известны как волоконные лазеры QCW. В этом случае в процессе резки с малой нагрузкой используется высокая энергия импульса для резки и сверления толстостенных материалов с высокой отражательной способностью при гораздо более низкой средней мощности. |

Почему волоконный лазер – лучший выбор для резки меди и латуни?

Небольшие пятна фокусировки и чрезвычайно высокая плотность мощности (более 100 МВт / см 2 ) стали возможны благодаря:

- Относительно короткая длина волны (1 мкм против10 мкм CO 2 лазеров)

- Высокое качество луча

- Экономическая доступность волоконных лазеров с высокой пиковой мощностью

При таких высоких уровнях удельной мощности металлы, такие как медь и латунь, претерпевают фазовый переход в расплавленное состояние. Лазерный луч быстро преодолевает барьер отражательной способности таких металлов, чтобы инициировать эффективный процесс резки. Резка отражающих металлов оказалась очень сложной задачей при использовании CO 2 лазеров или лазеров ближнего ИК диапазона с низкой пиковой мощностью.

Чтобы узнать больше о для лазерной резки отражающих металлов , посетите нашу страницу LaserCube.

Что можно и чего нельзя делать при лазерной резке | Ресурсы

Лазерная резка – это процесс использования мощных лучей света для резки, разрезания или сверления материалов. Этот процесс, разработанный в 1960-х годах в Институте сварки в Англии, становится все более популярным. Фактически, станки для лазерной резки металла в настоящее время составляют крупнейший сегмент мирового рынка резки металла, и ожидается, что спрос на эти устройства вырастет почти до 9 долларов.8 миллиардов 2025.

Итак, как работает лазерная резка? Существует ряд различных процессов лазерной резки, но они обычно делятся на две категории: резка плавлением и абляционная резка. В своей простейшей форме лазерная резка плавлением включает использование лазера для плавления локализованной области материала на заготовке, а затем срезание расплавленного материала струями инертного газа под высоким давлением (обычно азота, который не вступает в экзотермическую реакцию с разрезаемым материалом. ). Элементы управления ЧПУ могут использоваться для перемещения лазера или заготовки для создания непрерывных резов.

Абляционная лазерная резка использует быстрые импульсы высокоинтенсивного лазера для удаления материала послойно. Этот процесс на самом деле испаряется, а не тает, и поэтому не требует сжатого газа для удаления излишков материала. Как правило, это более медленный процесс, абляционная лазерная резка используется для выполнения частичных разрезов, которые не проходят через заготовку сверху вниз (например, лазерная гравировка является примером абляционного процесса). Напротив, резка плавлением включает лазеры непрерывными волнами или более длинными импульсами, и поэтому может использоваться только для резки на всем протяжении заготовки.

Почему выбирают лазерную резку?

Лазерная резка дает несколько явных преимуществ. Основным среди них является его способность создавать чрезвычайно точные и точные детали. Некоторые детали могут иметь допуски менее 1 мм, что делает процесс лазерной резки эффективным методом для деталей со сложными или сложными элементами. Высокая степень локализации лазерной резки резко снижает риск деформации материала заготовки, а детали, полученные с помощью лазерной резки, часто не требуют дополнительной обработки или обработки поверхности.

Кроме того, лазерная резка металла не требует смены инструментов между операциями, обеспечивает большую гибкость конструкции из-за отсутствия фиксированного инструмента и может быть в высокой степени автоматизирована, что сводит к минимуму затраты на рабочую силу и сокращает время производства. Кроме того, поскольку балка является единственным инструментом, который касается заготовки, в процессе не возникает механического трения, вызывающего износ инструмента.

Лазерная резка чрезвычайно распространена в промышленном производстве и хорошо подходит для изготовления таких деталей, как автомобильные кузова, чехлы для телефонов и листовой металл.Этот процесс также находит широкое применение в аэрокосмической, медицинской и судостроительной отраслях.

Ключевые особенности лазерной резки

В то время как станки для лазерной резки с ЧПУ обычно используются в производстве, для эффективной лазерной резки обычно требуются опытные инженеры, соблюдающие передовой опыт. Инженеры и операторы станков должны помнить о трех ключевых моментах лазерной резки:

Материал должен определять конкретный процесс лазерной резки

В то время как станки для лазерной резки металла привлекают большое внимание, лазеры также могут использоваться для резки или гравировки керамики, дерева, термопластов и полимеров.Инженеры должны выбрать процесс лазерной резки, наиболее подходящий для материала детали.

Лазерная резка Fusion, например, эффективна для резки большинства металлов и термопластов, тогда как абляционная лазерная резка может быть чрезвычайно эффективной при резке деталей из акрила и полиацеталя, поскольку их точки плавления и кипения настолько близки, что делает возможным испарение.

С другой стороны, некоторые материалы труднее резать лазером. Термореактивные полимеры и органические материалы, такие как дерево, например, горят, а не плавятся под воздействием лазера – качество, которое позволяет гравировать или клеймить, но не обеспечивает точную резку.

Не путайте увеличение мощности лазера с увеличением эффективности

Хотя увеличенная мощность лазера означает, что резать можно быстрее – благодаря новым разработкам, позволяющим достичь скорости резки до метра в секунду, – большая чистая мощность не означает прямого преобразования в более эффективное производство.

Для достижения таких высоких скоростей резания лазеру требуется время для ускорения, что делает лазеры высокой мощности невероятно эффективными для резки больших деталей или деталей без сложных деталей.Эти лазеры предлагают меньше преимуществ для деталей со сложной геометрией, потому что лазеру обычно необходимо перейти к другому разрезу, прежде чем он сможет достичь полной скорости. При оценке эффективности лазерной резки необходимо учитывать ускорение и замедление.

Конструируйте детали в соответствии с требованиями процесса лазерной резки

Распространенная ошибка – предполагать, что ширина пропила настолько мала, что становится незначительной. Лазеры создают невероятно тонкие разрезы – обычно от 30 до 300 микрон, в зависимости от мощности лазера, настройки и процесса – но эти ширины пропила все же необходимо учитывать в конструкции резки, чтобы полученная деталь оставалась пригодной для предполагаемого применения.

Еще одно важное соображение при проектировании – это выступы или использование микровыступов для поддержки мелких деталей. Газ под высоким давлением, используемый при резке плавлением, требует, чтобы детали могли выдерживать собственный вес, который часто зависит от толщины детали. Как правило, детали толщиной 2–3 мм и более подходят без выступов, но если толщина детали меньше 2 мм, проектировщикам может потребоваться добавить микрошвы, чтобы стабилизировать деталь во время процесса резки и предотвратить ее перемещение под давлением газа.Это также может предотвратить потерю и облегчить снятие мелких деталей с машины. Эти вкладки можно легко удалить во время постобработки.

Соответствует критическим требованиям безопасности

Безопасность имеет первостепенное значение на производстве. Только обученные специалисты должны использовать оборудование для лазерной резки. В зависимости от используемого материала процесс может также выделять вредные и токсичные газы, поэтому использование соответствующего нормативным требованиям оборудования для контроля загрязнения воздуха имеет решающее значение.

Лазерная резка: каждая деталь повышает эффективность

При правильном использовании станки для лазерной резки металла гарантируют точность, точность и эффективность.В то время как сложные материальные и дизайнерские соображения означают, что производственным группам и инженерам необходимо потратить немного больше времени на то, чтобы обеспечить оптимизацию конструкции для производства, качество получаемых деталей в целом говорит само за себя. Чтобы обеспечить высочайшее качество и скорость производства деталей, рассмотрите возможность партнерства с опытным производителем по запросу.

Fast Radius предоставляет превосходные услуги цифрового производства по требованию, начиная от лазерной резки и литья уретана до литья под давлением и 3D-печати.В тесном сотрудничестве с клиентами на каждом этапе производства наша команда опытных дизайнеров и инженеров обеспечивает комплексную поддержку. От проектирования до постобработки и исполнения – мы организовали наш рабочий процесс так, чтобы создавать высококачественные детали, которые нужны клиентам, и тогда, когда они им нужны. Готовы начать? Свяжитесь с нами сегодня.

Посетите наш веб-сайт, чтобы узнать больше о предоставляемых нами услугах, и посетите наш ресурсный центр, чтобы узнать, как приложения цифрового производства используются в реальном мире.

5 интересных фактов о лазерной резке

Способ, которым компании-производители превращают сырье в готовую продукцию, меняется. Вместо того, чтобы резать детали острым инструментом, некоторые компании теперь используют лазеры. Эта операция, известная как лазерная резка, включает использование мощного лазера для вырезания одного или нескольких отверстий в заготовке. Тепло от лазера усиливается и направляется через оптику, которая направляет тепло на участок заготовки, который необходимо разрезать.Ниже приведены пять интересных фактов о технологии лазерной резки.

# 1) Прошло около полувека

Хотя это звучит как современный процесс резки, на самом деле лазерная резка существует уже более полувека. В середине 1960-х годов исследователи из Западного исследовательского центра электротехники создали первый в мире станок для лазерной резки, который использовался для вырезания отверстий в алмазах.

# 2) Некоторые станки для лазерной резки могут выполнять сварку

В зависимости от конкретного типа станок для лазерной резки также может выполнять сварочные процессы.Есть три типа станков для лазерной резки: CO2, Nd и Nd: YAG. Из этих трех типов CO2 и Nd: YAG могут выполнять сварочные процессы. Единственный тип станка для лазерной резки, который не может выполнять сварочные процессы, – это Nd. С учетом вышесказанного станки для лазерной резки неодима идеально подходят для приложений, в которых повторение практически не требуется.

# 3) Оптические линзы фокусируют лазер с точностью до 0,001 дюйма

Оптические линзы, используемые в станках для лазерной резки, играют важную роль в этом высокотехнологичном процессе резки.Они могут сфокусировать мощный лазер на области на заготовке диаметром всего 0,001 дюйма. Все тепло, выделяемое лазером, фокусируется в этой небольшой области, что позволяет выполнять резку с высокой точностью.

# 4) Это требует значительного количества энергии

Неудивительно, что лазерная резка требует значительного количества энергии. Согласно Википедии, эффективность коммерческих станков для лазерной резки составляет от 5% до 45%. С учетом сказанного, фактическое количество энергии, потребляемой для лазерной резки, зависит от конкретного типа станка, а также от параметров выходной мощности, для которых он настроен.Однако по сравнению с другими процессами резки лазерная резка требует значительного количества энергии.

# 5) В некоторых процессах лазерной резки используется газ

Расплавление и дутье – это особый тип процесса лазерной резки, в котором используется газ. По мере того как лазер нагревает заготовку, газ под давлением проходит по поверхности, облегчая процесс резки. Расплав и удар обычно используются для вырезания отверстий в металлических заготовках, включая сталь, алюминий, железо и титан.

Договорная

Договорная