Какая фанера подходит для лазерной резки

В качестве производственного материала фанера используется уже очень давно. Для ее раскроя и прочей обработки применяют ручной и электрический инструмент, а также различное станочное оборудование. Наиболее распространенными станками являются фрезер и лазер, но в силу многочисленных преимуществ последний приобретают намного чаще.

Достоинства лазерной резки

- максимально высокая скорость и точность резки. Эти параметры для лазера многократно превышают фрезерную обработку;

- отсутствие отходов в виде стружки, опилок и пыли;

- лазерный луч представляет собой поток сконцентрированного высокотемпературного излучения, поэтому он режет материал не физическим, а термическим образом. Следствием такой обработки является полное отсутствие прямого воздействия на поверхность и всех недостатков, с этим связанных. Например, в зоне реза не остается микросколов, растрескиваний, ворсистости и прочих недочетов, требующих последующего устранения;

- затемнение кромки в зоне реза — несмотря на то, что ценность этого фактора чисто эстетическая, он является еще одним весомым аргументом в пользу лазера.

Обугленность края появляется в результате прожига материала лучом и может варьироваться от легкого кофейного до насыщенного темно-коричневого оттенка. Интенсивность цвета зависит от сорта фанеры, а также от настроек мощности и скорости резки;

Обугленность края появляется в результате прожига материала лучом и может варьироваться от легкого кофейного до насыщенного темно-коричневого оттенка. Интенсивность цвета зависит от сорта фанеры, а также от настроек мощности и скорости резки; - непрямой контакт инструмента с поверхностью имеет и еще одно достоинство: материал не сдвигается в процессе реза, поэтому необходимость в его фиксации отпадает. Это позволяет сэкономить время на установку крепежной системы и деньги на ее приобретение;

- в сравнении с фрезерным оборудованием лазерный станок работает практически бесшумно.

Фанера для лазерного станка с ЧПУ: на что обратить внимание при выборе

Для получения фанеры несколько слоев древесного шпона склеивают между собой, после чего спрессовывают. Листы, полученные в результате, отличаются по качеству исходного сырья и клеевому составу. Это влияет на сортность и визуальные характеристики материала. Определяющим фактором при выборе фанеры для лазерного раскроя являются следующие параметры:

Сорт

Сорт фанеры определяет то, как она выглядит с двух сторон и какой допустимый процент брака (трещины, сучки, отверстия, неровности и т. д.) для каждого листа. Недостатки материала напрямую влияют на способность лазера качественно и быстро раскроить поверхность. Например, сучки затрудняют прохождение луча, и фанера в этих местах становится более обугленной или вообще остается непрорезанной. Это же касается и выпуклостей или впадин — фокусное расстояние на таких участках получается некорректным, что сказывается на качестве резки в этих местах.

д.) для каждого листа. Недостатки материала напрямую влияют на способность лазера качественно и быстро раскроить поверхность. Например, сучки затрудняют прохождение луча, и фанера в этих местах становится более обугленной или вообще остается непрорезанной. Это же касается и выпуклостей или впадин — фокусное расстояние на таких участках получается некорректным, что сказывается на качестве резки в этих местах.

Существует в общей сложности пять сортов фанеры: четыре из них имеют цифровое обозначение, а пятый называется элитным. Цифры указываются через дробь и говорят о том, какой сорт присвоен каждой из сторон листа.

Наилучшими считаются первый и второй сорт. Это значит, что количество брака в такой фанере будет минимальным. Например, для сорта 1/1 допускается не более трех дефектов на весь лист, а для второго сорта не более шести. Такие материалы оптимальны для лазерной резки подарков, сувениров и прочих изделий, для которых внешний вид имеет первостепенное значение.

Фанера сорта 2/3, 3/3 и 3/4 может быть использована при производстве мебели. Или же, если позволяют размеры заготовок, их можно разместить на плане раскроя таким образом, чтобы дефекты уходили в отходы. Сорт 4/4 не подходит для лазерного раскроя, так как содержит слишком много дефектных участков.

Или же, если позволяют размеры заготовок, их можно разместить на плане раскроя таким образом, чтобы дефекты уходили в отходы. Сорт 4/4 не подходит для лазерного раскроя, так как содержит слишком много дефектных участков.

Если же говорить об элитной фанере, то она не имеет брака вообще, но ее высокая стоимость делает использование этого материала экономически нецелесообразным. Такую фанеру приобретают только для единичного изготовления штучных изделий эксклюзивного класса;

Клеевой состав

Еще одним важным аспектом, на который надо обратить внимание при выборе фанеры для лазерной резки, является материал для склейки шпона, использованный при производстве листов. Наилучшим вариантом является фанера, изготовленная на основе карбамидной смолы (ФК), отличающейся низкой термостойкостью. Такую поверхность луч режет легко и с минимальными энергозатратами. А вот материалы на основе формальдегидной смолы (ФБ, ФКМ, ФСФ) не рекомендуется приобретать для раскроя из-за высокой токсичности выделяемых испарений и низкой проницаемости для лазерного инструмента;

Тип древесины

Шпон, из которого делают фанеру, может быть лиственным (береза, клен, бук) или хвойным (ель, сосна, лиственница, кедр и т. д.).От того, какое сырье использовалось при производстве, зависит цвет материала и его реакция на термообработку.

д.).От того, какое сырье использовалось при производстве, зависит цвет материала и его реакция на термообработку.

Фанера из хвойных пород отличается мягкостью, богатой цветовой палитрой и разнообразием поверхностной структуры. Она хорошо режется даже на небольшой мощности и не имеет ярко выраженной обожженности после контакта с лазерным лучом.

Лиственная фанера значительно плотнее, хуже режется и чернеет в зоне прохождения лазера. Кроме того, она значительно светлее, из-за чего обугленность кромки выглядит чересчур контрастно.

Что касается толщины материала, то здесь все зависит от его целевого использования. Тонкие листы легко режутся даже настольными лазерами и хорошо подходят для handmade направления. Фанера средней толщины (3-6 мм) считается универсальной и используется как для производства декоративно-прикладных изделий, так и мебельном направлении. Более толстые разновидности подходят для ремонтно-строительных работ и изготовления элементов корпусной мебели.

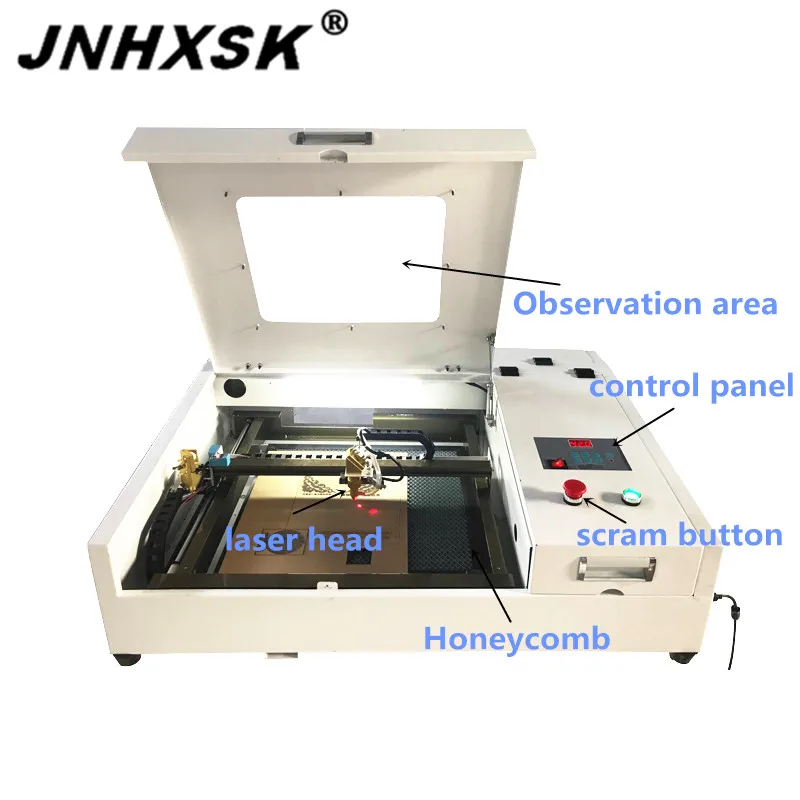

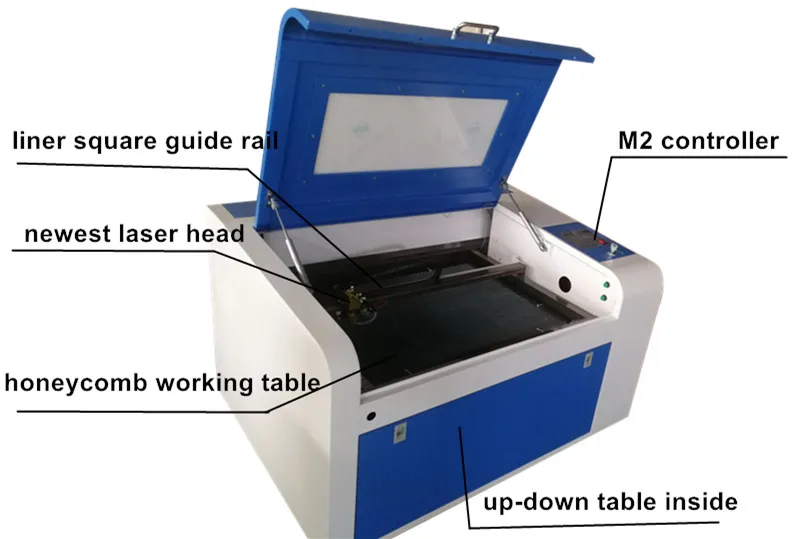

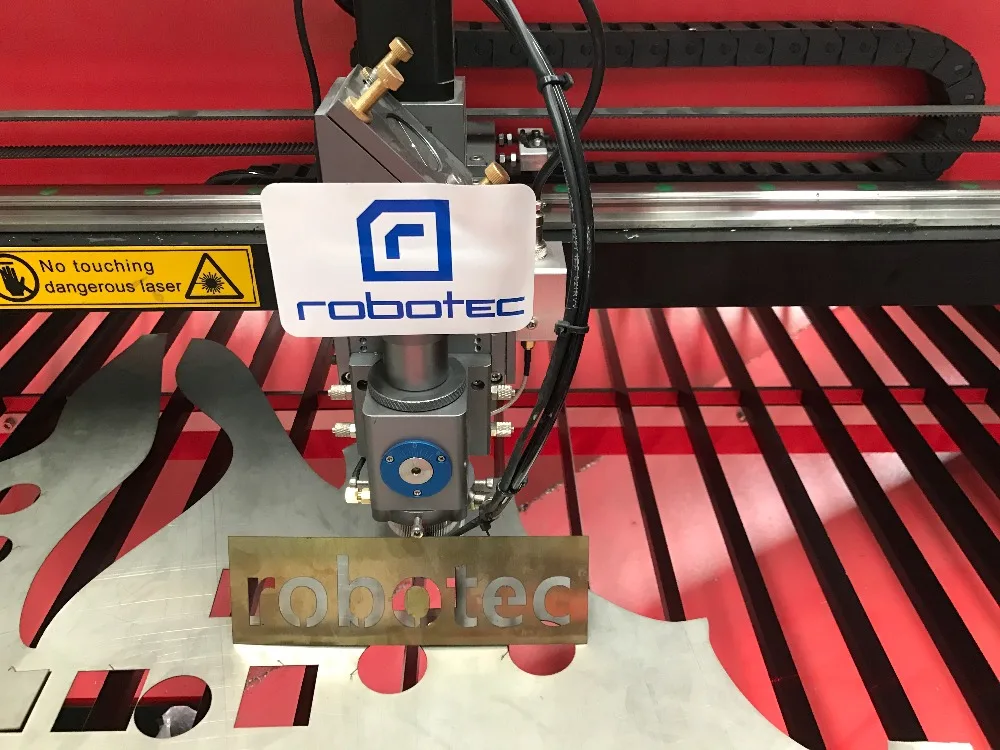

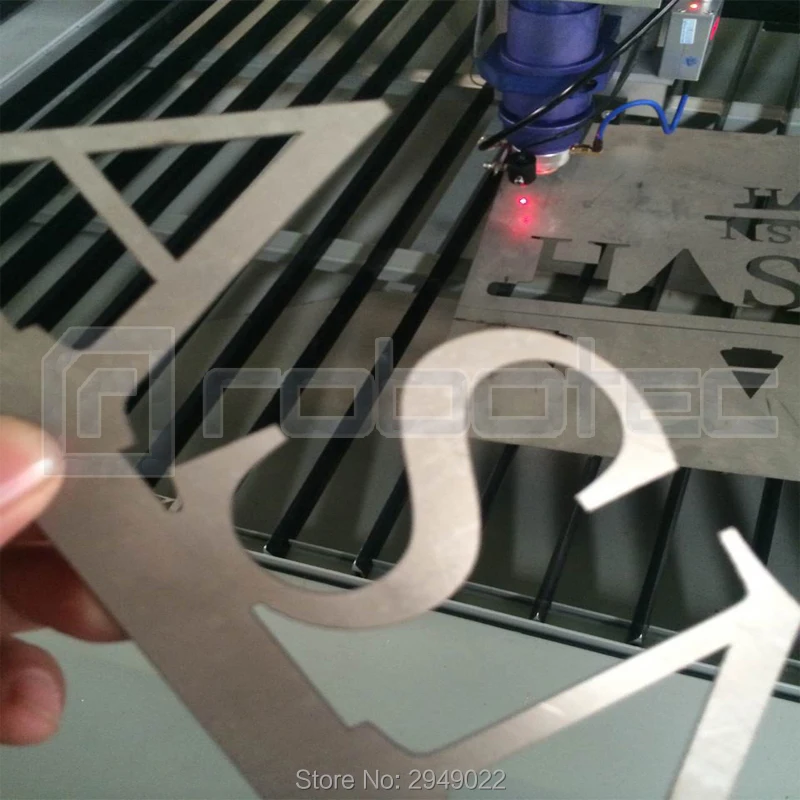

Лазерный резак с ЧПУ, гравировальное и режущее оборудование для акриловой фанеры/1300×1800 мм, Фабричный лазерный гравер|Фрезы по дереву|

Станок для лазерной гравировки и резки акриловой фанеры с ЧПУ/1300×1800 мм лазерный гравер с ЧПУ МДФ

Особенности ЧПУ МДФ лазерный гравер:

Это оборудование может быть применено к различным видам материалов и имеет много преимуществ, таких как гладкие режущие кромки, без полировки, без пыли, быстрая скорость обработки, высокая точность, меньше отходов и более высокая эффективность. Это лучший выбор для модернизации традиционного оборудования в различных отраслях промышленности.

Профессиональное программное обеспечение для лазерной гравировки и резки, специально разработанное и написанное для гравировки и резки. Это’С высокой совместимостью, мощной функцией редактирования, дружественным интерфейсом, простой в установке и использовании, может поддерживать DXF, PLT, BMP, AI и многие другие графики, поддержка win 7, win 8 и win 10 компьютерная операционная система.

Конфигурация ЧПУ МДФ лазерный гравер:

# Рабочая зона: 1300×1800мм

# Reci CO2 лазерная трубка, 80 Вт/90 Вт/100 Вт/130-150 Вт/150-180 Вт, сделано в Китае

# Одна Головка или две головки

# Нож лезвие стол или honycomb стол

# Ruida контроллер

# Taiwan Hiwin 20 мм квадратные рельсы

# Шаговый двигатель

# Leadshine драйвер

# Фулонг пояса

# Сингапур зеркала и линзы

# Воздушный насос

# Водяной насос

# Вытяжной вентилятор (550 Вт)

# Стандартный ящик для инструментов

# Фанерный ящик посылка

Детальный дисплей ЧПУ МДФ лазерный гравер:

Параметры ЧПУ МДФ лазерный гравер:

| Модель | AKJ1318 |

| Гравируемая площадь: | 1300x1800MM |

| Размер машины | 2050x2450x1320mm |

| Автомат для резки Скорость | 500 мм/сек. |

| Скорость гравировки | 1000 мм/сек. |

| Мощность лазерной трубки | 80 Вт/100 Вт/130 Вт/150 Вт |

| Гарантия | Для детей 10 лет |

| Длина волны лазера | 10.6um |

| Разрешение соотношение | 0,025 мм |

| Минимальный читаемый символ | Китайский символ 2 мм/буква 1 мм |

| Точность позиционирования | ± 0,01 мм |

| Напряжение | Ac220v ± 10%,50 Гц/60 Гц |

| Операционной Температура | 0 ℃-45 ℃ |

| Рабочая влажность: | 5%-95% |

| Поддерживаемые форматы графиеских изображений | BMP,HPGL (PLT), DXF, G-CODE, DST,AutoCAD, CorelDraw, CAD CAM, AI, Photoshop |

| Поддерживаемое по | Coreldraw,AutoCAD,Photoshop.llustrator и т. Д. |

| Объектив | Reflect lens(3 шт.) + импортный фокус объектива (1 шт.) |

| Направляющая | Тайвань Hiwin квадратных рельсы |

| Драйвер Тип | Leadshine шаговый двигатель |

| Стол для резки | Нож лезвие резки стол или сотовой стол |

| Охлаждая sytem | Cw3000/cw5000/cw5200 |

| Программное обеспечение | Ruida системы управления |

| Opearate Системы | Win98/Win2000/WinXP/Win 7/ Win 8 |

| Интерфейс | ЖК-экран с интерфейсом USB |

| Максимальная толщина резки | Акрил до 25 мм |

| Пройти через двери | Позволяют резать очень длинные материалы |

| Упаковка | Фанерный ящик посылка |

| Помощник оборудование | Вытяжной вентилятор, воздушный насос, промышленный охладитель |

Образцы ЧПУ МДФ лазерный гравер:

Оплата посылка ЧПУ МДФ лазерный гравер:

* Мы принимаем T/T, вы можете оплатить 30% заранее, 70% перед поставкой.

* Машина будет произведена после получения вашего депозита. После того, как машина будет готова,

Мы покажем вам фотографии машины и видео тестирования.

* После того, как вы согласны, пожалуйста, закончите баланс. Наконец. Мы организуем delive

* Внешняя посылка: Стандартный морской экспортный фанерный чехол.

* Внутренняя посылка: стретч-пленка и пластиковая пленка для влажности.

* Мы можем посылка в соответствии с вашими запросами.

Наш сервис ЧПУ МДФ лазерный гравер:

1,18 месяцев качества Гаранти (лазерная трубка 9 месяцев), машина с основных частей (без учета расходных материалов)

Изменяется бесплатно, если есть какие-либо проблемы в течение гарантийного срока.

2. Бесплатное обучение на нашем заводе.

3. Мы предоставим расходные части по цене Агентства, когда вам нужна замена.

4. 24-х часовое онлайн обслуживание каждый день, Бесплатная техническая поддержка.

5. Наши сотрудники могут быть отправлены в вашу компанию для установки или регулировки при необходимости

Если у вас есть какие-либо вопросы о нашей машине, не стесняйтесь задать мне. Я вам отвечу!

Я вам отвечу!

Радость Чжао

Электронная почта: export14(at)acctekcnc.com

Whatsapp:+ 86 17863819736

Skype: actekjoyzhao (at)outlook.com

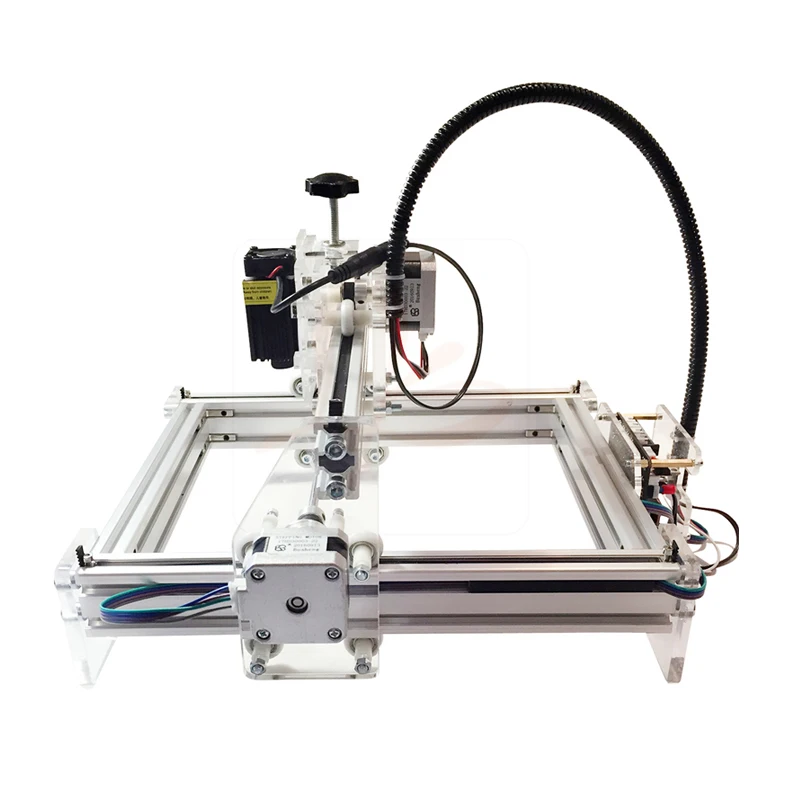

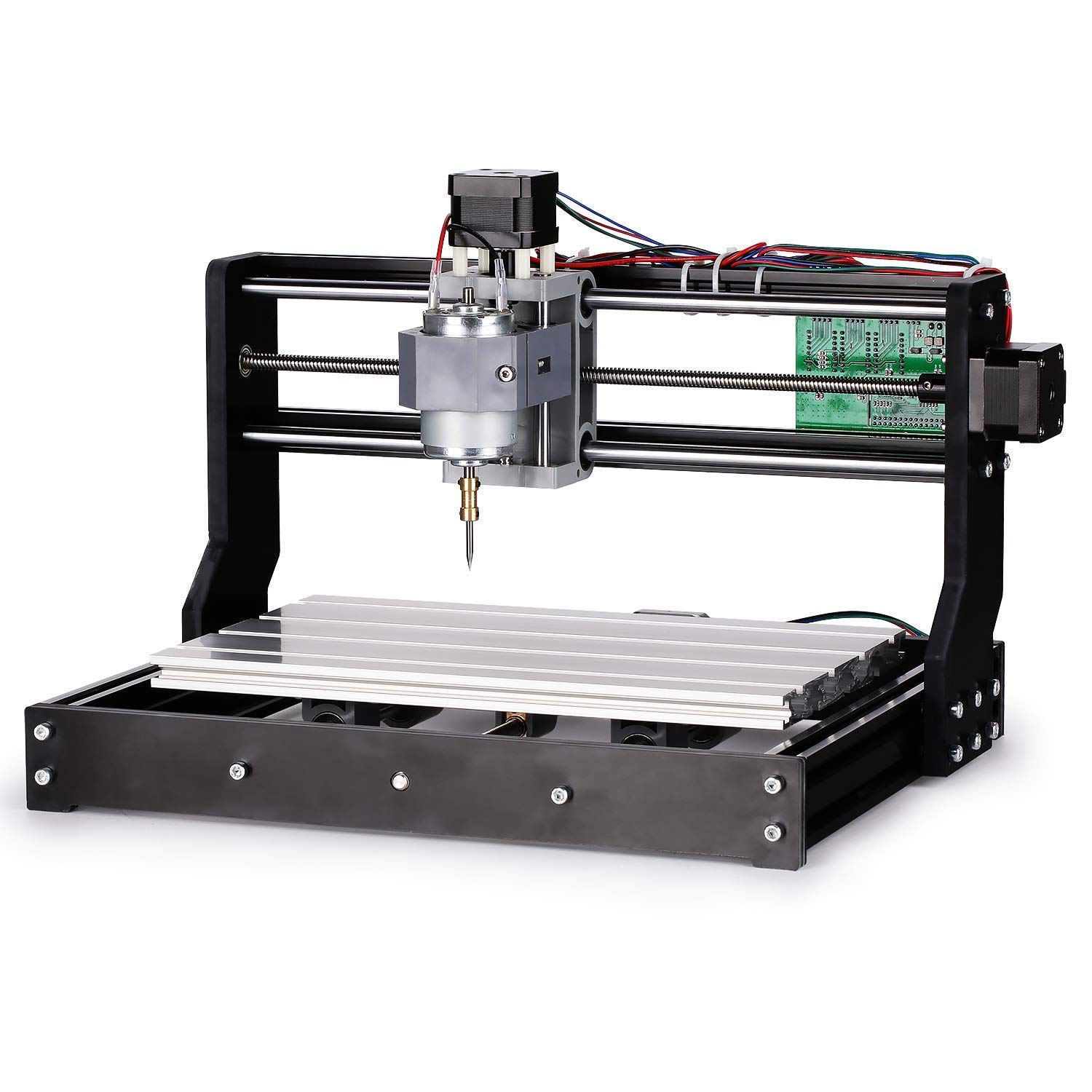

Как превратить любой 3D-принтер или станок с ЧПУ в лазерный резак или гравер

Как превратить любой 3D-принтер или станок с ЧПУ в лазерный резак или гравер

Многие люди уже имеют 3D-принтеры, станки с ЧПУ, плоттеры XY, а также лазерные маркеры или станки. Возможности практически любого из них можно значительно расширить, превратив его в лазерный гравер или резак. Для этого компания Endurance, основанная в 2015 г. в США Георгием Фомичевым, разработала автономные лазерные насадки, которые можно подключить к любому оборудованию с ЧПУ.

Даже большие станки, использующих лазерную Co2 резку, можно модернизировать, заменив трубки Co2 на 10-ваттные диодные (твердотельные) лазерные модули с системой охлаждения TEC, а также желательно добавить систему дымоудаления.

Чтобы создать программу лазерной резки или гравировки, имеются 2 бесплатных (с открытым исходным кодом) плагина для Inkscape, при помощи которых можно сделать g-код.

Диодные (твердотельные) лазеры работают от 12-24 В и имеют провод TTL, который должен быть подключен к PWN. Для 3D-принтеров подключение достаточно простое, а для станков с ЧПУ понадобятся специальные монтажные кронштейны. Диодные лазеры имеют длину волны 445 нм и выпускаются мощностью от 2,1 Вт до 20 Вт (с двойным лазерным модулем).

Лазерные насадки могут гравировать на многих поверхностях, включая сталь, медь, латунь, камень, стекло, дерево, фанеру, пластик, МДФ, кожу и т. д. Возможна резка пластика, акрила, дерева, фанеры, ДВП, картона и бумаги. Но для резки толстых материалов потребуется больше проходов, специальная линза для лазерной резки и, желательно, система дымоудаления.

Обычно лазерная резка или гравировка не представляют опасности. Но имейте в виду, что все лазеры Endurance относятся к классу 4, поэтому перед работой не забудьте надеть защитные очки.

Но имейте в виду, что все лазеры Endurance относятся к классу 4, поэтому перед работой не забудьте надеть защитные очки.

Фото компании Endurance

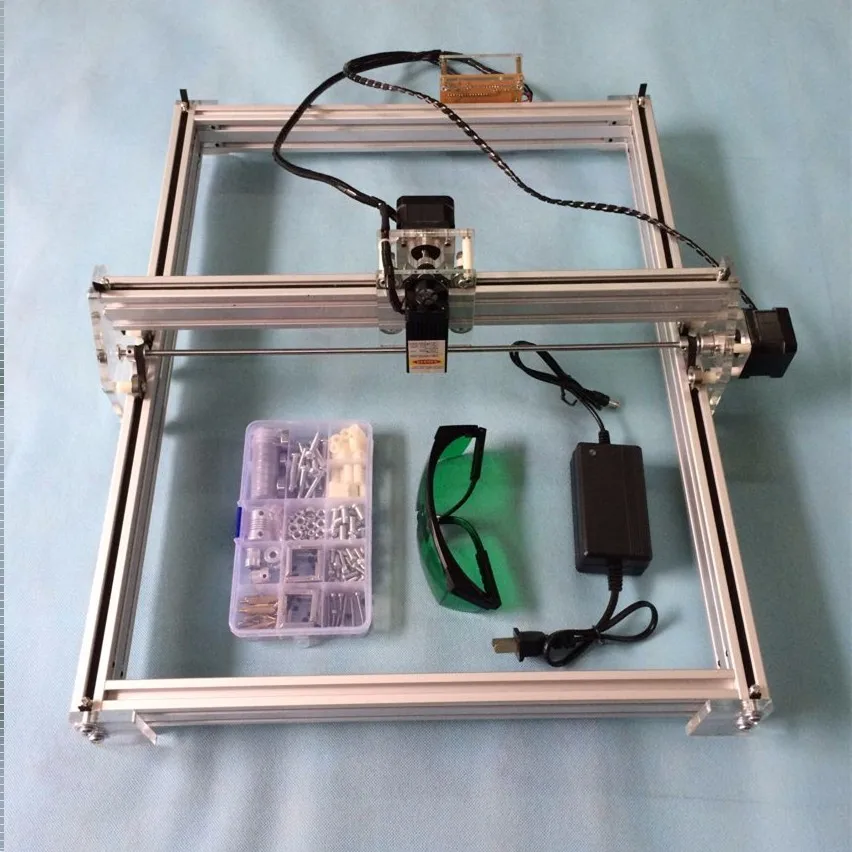

Лазерный резак/гравер своими руками – МозгоЧины

Доброго дня, мозгоинженеры! Сегодня поделюсь с вами руководством о том, как сделать лазерный резак мощностью 3Вт и рабочим столом 1.2х1.2 метра под управлением микроконтроллера Arduino.

Эта мозгоподелка родилась для создания журнального столика в стиле «пиксель-арт».

Нужно было нарезать материал кубиками, но вручную это затруднительно, а через онлайн-сервис очень дорого. Тогда и появился этот 3-х ватный резак/гравер для тонких материалов, уточню, что промышленные резаки имеют минимальную мощность около 400 ватт. То есть легкие материалы, такие как пенополистирол, пробковые листы, пластик или картон, этот резак осиливает, а вот более толстые и плотные только гравирует.

Нужно было нарезать материал кубиками, но вручную это затруднительно, а через онлайн-сервис очень дорого. Тогда и появился этот 3-х ватный резак/гравер для тонких материалов, уточню, что промышленные резаки имеют минимальную мощность около 400 ватт. То есть легкие материалы, такие как пенополистирол, пробковые листы, пластик или картон, этот резак осиливает, а вот более толстые и плотные только гравирует.

Шаг 1: Материалы

• Arduino R3

• Proto Board – плата с дисплеем

• шаговые двигатели

• 3-х ватный лазер

• охлаждение для лазера

• блок питания

• регулятор DC-DC

• транзистор MOSFET

• платы управления двигателями

• корпус (достаточно большой, чтобы вместить почти все детали списка)

• зубчатые ремни

• шарикоподшипники 10мм

• шкивы для зубчатых ремней

• шарикоподшипники

• 2 доски 135х 10х2 см

• 2 доски 125х10х2 см

• 4 гладких стержня диаметром 1см

• различные болты и гайки

• винты 3.

8см

8см• смазка

• стяжки-хомуты

• компьютер

• циркулярная Пила

• отвертка

• различные сверла

• наждачная бумага

• тиски

Шаг 2: Электросхема

Электроцепь лазерной самоделки информативно представлена на фото, есть лишь несколько уточнений.

Шаговые двигатели: думаю, вы заметили, что два двигателя запускаются от одной платы управления. Это нужно для того чтобы одна сторона ремня не отставала от другой, то есть два двигателя работают синхронно и сохраняют натяжения зубчатого ремня, нужное для качественной работы

Мощность лазера: при настройке регулятора DC-DC убедитесь, что на лазер подается постоянное напряжение, не превышающее технические характеристики лазера, иначе вы его просто сожжете. Мой лазер рассчитан на 5В и 2.4А, поэтому регулятор выставлен на 2А и напряжение немного ниже 5В.

Транзистор MOSFET: это важная деталь данной мозгоподелки, так как именно этот транзистор включает и выключает лазер, получая сигнал от Arduino. Так как ток от микроконтроллера очень слабый, то только этот транзистор MOSFET может его воспринимать и запирать или отпирать контур питания лазера, другие транзисторы на такой слаботочный сигнал просто не реагируют. MOSFET монтируется между лазером и «землей» от регулятора постоянного тока.

Охлаждение: при создании своего лазерного резака я столкнулся с проблемой охлаждения лазерного диода, для избежания его перегрева. Проблема решилась установкой компьютерного вентилятора, с которым лазер отлично функционировал даже при работе 9 часов подряд, а простой радиатор не справлялся с задачей охлаждения. Еще я установил кулеры рядом с платами управления двигателями, так как они тоже прилично греются, даже если резак не работает, а просто включен.

Шаг 3: Сборка

В приложенных файлах корпус находится 3D модель лазерного резака, показывающая размеры и принцип сборки рамки рабочего стола.

Челночная конструкция: она состоит одного челнока отвечающего за ось Y, и двух спаренных челнока отвечающих за ось X. Ось Z не нужна, так как это не 3D принтер, но вместо нее лазер будет попеременно включаться и выключаться, то есть ось Z заменяется глубиной прожига. Все размеры челночной конструкции я постарался отразить на фото, уточню лишь, что все установочные отверстия для стержней в бортах и челноках глубиной 1.2см.

Направляющие стержни: стержни стальные (хотя алюминиевые предпочтительней, но стальные проще достать), довольно большим диаметром в 1 см, но такая толщина стержня позволит избежать провисания. Заводская смазка со стержней удалена, а сами стержни тщательно отшлифованы шлифмашинкой и наждачной бумагой до идеальной гладкости для хорошего скольжения. А после шлифовки стержни обработаны смазкой с белым литием, которая предотвращает окисление и улучшает скольжение.

Ремни и шаговые двигатели: Для установки шаговых двигателей и зубчатых ремней я пользовался обычными инструментами и материалами, попавшимися под руку. Сначала монтируются двигатели и шарикоподшипники, а затем сами ремни. В качестве кронштейна для двигателей был использован лист металла примерно одинаковый по ширине и в два раза больше по длине, чем сам двигатель. В этом листе просверлено 4 отверстия для крепления на двигатель и два для крепления к корпусу самоделки, лист согнут под углом 90 градусов и прикручен саморезами к корпусу. С противоположной стороны от места крепления двигателя аналогичным образом установлена подшипниковая система, состоящая из болта, двух шарикоподшипников, шайбы и металлического листа. По центру этого листа сверлиться отверстие, с помощью которого он крепится к корпусу, далее лист загибается пополам и уже по центру обоих половинок сверлится отверстие для установки подшипниковой системы. На полученную таким образом пару двигатель-подшипник надевается зубчатый ремень, который крепится к деревянному основанию челнока обычным саморезом. Более понятно этот процесс представлен на фото.

Сначала монтируются двигатели и шарикоподшипники, а затем сами ремни. В качестве кронштейна для двигателей был использован лист металла примерно одинаковый по ширине и в два раза больше по длине, чем сам двигатель. В этом листе просверлено 4 отверстия для крепления на двигатель и два для крепления к корпусу самоделки, лист согнут под углом 90 градусов и прикручен саморезами к корпусу. С противоположной стороны от места крепления двигателя аналогичным образом установлена подшипниковая система, состоящая из болта, двух шарикоподшипников, шайбы и металлического листа. По центру этого листа сверлиться отверстие, с помощью которого он крепится к корпусу, далее лист загибается пополам и уже по центру обоих половинок сверлится отверстие для установки подшипниковой системы. На полученную таким образом пару двигатель-подшипник надевается зубчатый ремень, который крепится к деревянному основанию челнока обычным саморезом. Более понятно этот процесс представлен на фото.

Шаг 4: Софт

К счастью программное обеспечение для данной мозгоподелки бесплатно и с открытым исходным кодом. Все необходимое находится по нижеприведенным ссылкам:

Все необходимое находится по нижеприведенным ссылкам:

Inkscape (для создания и преобразования контуров для прожига), с расширением для лазерного гравера.

UniversalGcodeSender-v1.0.7

Arduino IDE

With the GBRL Library

Все необходимое загружается на компьютер и сохраняется. Далее устанавливается Inkscape, и распаковывается архивlasergraver. Все что было в архиве копируется в папку Inkscape, чтобы было вот так C: \ Program Files (x86) \ Inkscape \ Share \ Extensions. На картинке показано что именно нужно копировать. Далее по отдельности устанавливается Arduino IDE и GRBL библиотека, а потом просто распаковывается UniversalGcodeSender-v1.0.7.zip. Этот Universal G code является программой, которая посылает данные дизайна (контуров гравировки/резки) в Arduino. После распаковки этого архива, нужно найти и запустить файл start-windows.bat.

Настройка параметров Arduino: Первым делом загружается GRBL код в Arduino, для этого в Arduino IDE открывается вкладка Sketch/Import Library и выбирается пункт GRBL, затем из списка выбирается нужный код и загружается на Arduino. Для дополнительной информации полезно перейти по ссылке With the GRBL Library. Когда код загружен, необходимо настроить параметры в соответствии со своим лазерным резаком и в этом поможет вот эта ссылка, где подробно описывается каждый параметр настройки. А еще полезна эта ссылка, которая поможет рассчитать значения параметров для используемых материалов.

Для дополнительной информации полезно перейти по ссылке With the GRBL Library. Когда код загружен, необходимо настроить параметры в соответствии со своим лазерным резаком и в этом поможет вот эта ссылка, где подробно описывается каждый параметр настройки. А еще полезна эта ссылка, которая поможет рассчитать значения параметров для используемых материалов.

Шаг 5: Контуры для резки

Важные моменты: необходимо понимать и помнить, что это мозгоподелка не заполняет контур, если рисунок закрашен. Более понятно это показано на рисунке. И еще, файл дизайна примерфайлаконтура использует не пиксельный формат, как jpeg, а векторный. То есть изображение состоит из точек, а не пикселей, и его можно как угодно масштабировать, то есть изменять размеры контура для резки.

То есть изображение состоит из точек, а не пикселей, и его можно как угодно масштабировать, то есть изменять размеры контура для резки.

Создание векторного рисунка: После определения того, что нужно вырезать/выгравировать, необходимо перенести это в векторный рисунок. Для этого подходят Inkscape или Adobe Illustrator, но не Photoshop или GIMP, так как последние не работают с векторной графикой.

Преобразование векторного рисунка: Векторный рисунок должен быть преобразован в формат понятный лазерному резаку и для этого подходит расширение Inkscape Laserengraver. Более подробно на видео.

Шаг 6: Настройка и резка

На видео показано как подключить лазерную самоделку к компьютеру, настроить параметры софта и подготовить резак к работе.

Настройка параметров программы: главное убедиться, что максимальные значения X и Y совпадают со значениями, полученными при преобразовании векторного файла.

Регулировка оборудования: На фото показано, какой регулятор я подкручивал, чтобы понизить ток, шаг не обязательный, это просто быстрый и простой способ сфокусировать мозголазер без прожига материала.

Резка: скорость задана, лазер сфокусирован и направлен под нужным углом, остается только запустить лазерный резак и ждать!

БУДЬТЕ ОСТОРОЖНЫ ВО ВРЕМЯ РАБОТЫ ЛАЗЕРА. Перед началом обязательно ознакомьтесь с информацией о том, что такое лазерное излучение, чем оно вредно и как с ним обращаться. Знайте, что неправильное использование лазера может вызвать ожоги или слепоту, поэтому обязательно ознакомьтесь с этой ссылкой.

Во и все что я хотел рассказать о своем лазерном резаке/гравере. Благодарю за внимание!

Удачных самоделок!

( Специально для МозгоЧинов #3W-4×4-Arduino-Laser-CutterEngraver/?ALLSTEP»>)

Изготовление деревянного панно с помощью лазерного гравера

Данная статья является переводом, однако для удобства восприятия повествование будет идти от первого лица.

Если вы иногда просматриваете фотографии изделий из древесины, то наверняка вы уже видели несколько столов с рисунком реки из эпоксидной смолы. Мне нравится, как выглядит живая кромка дерева в сочетании с цветным стеклом или эпоксидной смолой. Для этого проекта я хочу сделать деревянное настенное панно, вдохновленное этим стилем, но с более простым подходом.

Моё настенное панно с рисунком реки, вырезанное лазером, будет сделано из фанеры и акрила.

Акрил идеальный материал для реки, он хорошо выглядит, хорошо режется и относительно дешевый (по сравнению с эпоксидной смолой или стеклом, вырезанным на заказ).

Необходим только ограниченный набор инструментов. Я использовал лазерный гравер для резки фанеры и акрила, но вы можете проделать это с помощью лобзикового станка или лобзика.

Материал:

- 3 мм березовая фанера (любая аналогичная древесина тоже подойдет)

- 3 мм Акрил

- Наждачная бумага (зернистость 180/240/320)

- Клей для дерева

- Универсальный клей

Инструменты:

Шаг 1: Выбор древесины

Хотя для некоторых проектов видимые сучки или цветовые вариации в фанере могут быть нежелательны – для этого проекта я активно искал древесину с какими-то характерными особенностями. Я хотел, чтобы натуральная текстура дерева сочеталась с формой реки.

Я хотел, чтобы натуральная текстура дерева сочеталась с формой реки.

Совет: Когда вы покупаете фанеру в магазине, просмотрите несколько листов. Посмотрите на текстуру и подумайте, где вы могли бы разместить свою реку. Кроме того, посмотрите на обе стороны фанеры, потому что они могут быть совершенно разными.

Шаг 2: Создание узора панно

После того, как я выбрал лист фанеры, я сфотографировал его, а затем попробовал несколько вариантов дизайна для размещения реки. Для этого я открыл фото в Inkscape, а затем нарисовал поверх несколько вариантов формы реки.

Если вы предпочитаете работать руками, вы можете разместить прозрачную бумагу над деревом и использовать ее для набросков различных форм реки. Затем вы можете вырезать их, если вам нравится как они выглядят.

Мое настенное панно будет выполнено из трех квадратных панелей размером 285 x 285 мм (11,2 x 11,2 дюйма). Чтобы добавить эффект глубины, я решил работать с двумя слоями фанеры. Второй слой будет размещен за прозрачным акрилом, создавая своеобразную береговую линию реки. В основном это элемент дизайна, но это также поможет удержать акрил на месте.

Второй слой будет размещен за прозрачным акрилом, создавая своеобразную береговую линию реки. В основном это элемент дизайна, но это также поможет удержать акрил на месте.

Шаг 3: Проектирование рамы и упоров

После того, как я был доволен дизайном передней части, пришло время подумать о несущей конструкции. Я хотел придать моим панелям своего рода плавающий вид. Для этого на задней стороне каждой панели будут размещены два упора в форме буквы “u”. Я также решил добавить рамку из второго слоя фанеры вокруг каждой панели, чтобы придать конструкции большую устойчивость.

Шаг 4: Тестовый рез и окончательная корректировка конструкции

Я хотел, чтобы фанера и акрил были как можно ближе друг к другу без большого видимого зазора. Лазерный гравер может вырезать мелкие детали, но даже используя лазер вы должны учитывать материал, который будете резать. Вы также должны учитывать, что резка лазером производит слегка угловой разрез. Я сделал несколько небольших тестовых надрезов, чтобы найти лучшие настройки.

Я сделал несколько небольших тестовых надрезов, чтобы найти лучшие настройки.

Я, наконец, добавил коррекцию пропила 0,2 мм (0,08 дюйма) и отзеркалил форму акрила перед резкой. Коррекция пропила делает конструкцию больше, чтобы учесть материал, который будет отрезан. Зеркальное отображение конструкции позволяет перевернуть ее на другую сторону для сборки, и таким образом изогнутые края взаимно дополнят друг друга.

Коррекция с помощью Inkscape

Для регулировки пропила с помощью Inkscape я установил линию веса на ширину пропила (0,2 мм / 0,08 дюйма), затем щелкнул левой кнопкой мыши и использовал Duplicate. Затем я использовал команду Path> Stroke to Path. Это превратит контур дублированной фигуры в новый путь. Выберите обе фигуры и используйте Path> Union, чтобы снова объединить их в одну фигуру.

Ниже вы можете скачать мой финальный файл для лазерной резки.

Шаг 5: Резка фанеры и акрила

Я вырезал все части на лазерном резаке

. Если вы используете пилу для резки, я бы порекомендовал распечатать дизайн на бумаге и приклеить бумагу к фанере с помощью не перманентного клея. Разрежьте отдельные части, а затем удалите бумагу.

Если вы используете пилу для резки, я бы порекомендовал распечатать дизайн на бумаге и приклеить бумагу к фанере с помощью не перманентного клея. Разрежьте отдельные части, а затем удалите бумагу.

Будьте осторожны, чтобы правильный кусок дерева был выровнен в правильном направлении перед резкой. Я поставил большие стикеры на каждый кусок, чтобы ничего не перепутать и дважды проверил все, прежде чем нажать эту кнопку “вырезать”.

Шаг 6: Тест, если все подойдет…

После резки всех деталей я сделал пробный прогон, чтобы посмотреть, все ли совпало, как планировалось. Я отсортировал детали и положил их на пол. Сначала все выглядело хорошо, и я был счастлив, как хорошо соприкасались акриловые и деревянные детали, но оказалось, что я допустил небольшую ошибку.

Шаг 7: … или Нет

К счастью, это не сложно исправить. Я мог бы перерисовать файлы и снова вырезать детали на лазере, но я решил пойти по низкотехнологичному пути и просто использовал маленькое долото, чтобы сделать вырезы в пяти частях. Я исправил эту ошибку в файле дизайна, поэтому, вам не нужно беспокоиться об этом.

Я исправил эту ошибку в файле дизайна, поэтому, вам не нужно беспокоиться об этом.

Шаг 8: Шлифование частей вырезанных лазером

Из изображений видно, что после лазерной резки на дереве имеются следы ожогов. Я мог бы покрыть поверхность дерева маскировочной бумагой, чтобы предотвратить это, но так как я все равно намеревался зашкурить дерево до тонкой отделки, я пропустил этот шаг.

Для шлифовки я начал со 120-ти зернистой наждачной бумагой, а затем поднялся до более мелкой 320. Основная часть шлифовки была выполнена с помощью ленточного шлифовального станка. Только для последнего штриха я переключился на ручную шлифовку. После этого я очистил весь излишек пыли с помощью сжатого воздуха.

Шаг 9: Пропитывание маслом

Я обработал все видимые части льняным маслом. Это даёт дереву тонкий блеск и лучше выделяет текстуру.

Я покрыл фанеру маслом перед склеиванием, потому что в прошлом я обнаружил, что даже если вы быстро удалите клей, масло не будет проникать в эти области одинаково.

Шаг 10: Склеивание деревянных деталей вместе

После того, как вся отделка закончена, настало время наконец-то собрать детали воедино. Я начал с приклеивания всех частей заднего слоя к переднему слою, а также собрал упоры, приклеив две короткие части к каждой из длинных частей. Для этого я использовал обычный клей для дерева.

Я не думаю, что есть способ полностью избежать выдавливания клея. Чтобы минимизировать его, я использовал старую кисть для нанесения клея на мелкие детали и очистил излишки клея мокрой тряпкой.

Шаг 11: Объединяем деревянные части с акриловыми

Далее нужно было соединить акрил с деревом. Я не был уверен, какой клей подойдет для этой работы. Я просто знал, что хочу, чтобы клей был как можно более незаметным, и поэтому просто взял несколько кусков дерева и акрила и попробовал супер-клей и универсальный клей, которые оба прозрачны, когда высохнут.

Оба держали весьма хорошо, но когда я начал стресс-тест, пытаясь отсоединить склеенные части друг от друга, то я обнаружил, что части склеенные суперклеем развалились легче, и поэтому выбрал универсальный клей. Еще одним преимуществом универсального клея является то, что из-за более медленного высыхания излишки клея можно удалить из дерева, просто оттерев его до того как он затвердеет.

Я не торопился, когда наносил клей на акрил, пытаясь нанести его тонким ровным слоем по всему краю. Обратите внимание, что на этом этапе у меня все еще есть защитная пленка на лицевой стороне акрила. Таким образом, мне не нужно беспокоиться о том, что я испорчу поверхность, по ошибке измазав ее клеем.

В конце-концов, я все-таки получил несколько мазков клея на обратной стороне, но я обнаружил, что для их удаления можно использовать средство для снятия лака.

Шаг 12: Пришло время повесить панно на стену

Все, что осталось сделать сейчас, это закрепить деревянное панно на стене. Надеюсь, вам понравился проект. Я очень доволен конечным результатом. Финальные фотографии и некоторые детальные снимки выше!

Что можно сделать на лазерном станке: примеры изделий

Что можно делать на лазерном станке

Как уже упоминалось выше, оборудование для лазерной обработки является универсальным как в плане материалов, так и в плане производственных возможностей. Используя лазерные станки можно выполнять такие операции, как:

Резка

Лазерный карвинг — изготовление фантастических по красоте и сложности изделий из бумаги или дерева. На фото представлена одна из работ Эрика Стэндли, создающего витражи из большого количества слоев цветной бумаги

Раскрой материала является наиболее частым вариантом использования лазерного оборудования. Станки, использующие луч лазера в качестве режущего инструмента, можно встретить в металло- и деревообработке, в ювелирном и рекламном деле, в стоматологическом протезировании, на предприятиях по производству упаковочной тары и резиновых уплотнительных прокладок, в обувных и швейных ателье и еще во многих производственных сферах. Лидирующие позиции в далеко не полном списке изделий, которые выпускают на лазерных станках, занимают:

- входные и межкомнатные двери;

- сувениры;

- элементы наружных и внутренних рекламных конструкций;

- конструкторы и пазлы из фанеры или картона;

- игрушки и предметы для интерьерного декора из фетра, флиса, картона и фанеры;

- чехлы для мягкой мебели и автомобилей;

- детали для автомобильного и авиамоделирования.

Следует уточнить, что лазерное оборудование бывает двух типов (речь идет о станках, которые широко используются в промышленности). Углекислотные или CO2 лазеры используют при работе с любыми материалами неметаллической группы и крайне ограниченным кругом металлов (латунь и алюминий). Для эффективной резки и гравировки металлических поверхностей применяют оптоволоконные лазерные станки.

Гравировка

Гравировка изделий при помощи лазера придает им индивидуальность и превращает дорогие подарки в бесценные

Гравировка с использованием лазерного луча является самой точной и четкой. Изображения, нанесенные таким методом, имеют неограниченный срок годности, то есть, им не страшно воздействие воды, химикатов и трения. Управляемый компьютером лазер с максимальной детализацией и приближением к исходному образцу гравирует на поверхности материалов фотографии, сложные узоры и т. д., поэтому именно лазерный гравер используют для декорирования таких изделий, как:

- именные часы, портсигары, зажигалки, канцтовары;

- кошельки, портмоне, сумки и прочие изделия из кожи;

- ювелирные украшения;

- холодное и стрелковое оружие;

- печати и штампы;

- предметы интерьерного декора.

Как видно из перечисленных выше пунктов, гравировать лазером можно не только плоские, но и округлые поверхности. Для этого к двигателю станка подсоединяется специальный поворотный механизм из двух элементов, между которыми на весу фиксируется заготовка любой цилиндрической формы. Вращение мотора передается изделию, которое начинает поворачиваться с заданной скоростью, позволяя лазерному лучу в непрерывном режиме нанести изображение со всех сторон.

Маркировка

Лазерную маркировку отличает максимально возможная контурность и читабельность даже на мелких изображениях

Если для гравировки применяются те же станки, что и для резки, то для маркировки товаров используется специальные устройства — лазерные маркираторы. Их отличают небольшие габариты рабочего поля и специфическое программное обеспечение, в которое включена обширная база шрифтов, номенклатурных характеристик широкого спектра товаров, все разновидности штрих-кодов, логотипы производственных предприятий и т. д.

Принцип действия маркираторов сходен с работой граверов — лазерный луч снимает с поверхности материала слой нужной глубины и ширины, постепенно формируя необходимое изображение. Однако, если гравировка выполняет, в первую очередь, декоративную роль и не является необходимым для изделий атрибутом, то маркировка должна присутствовать на всех товарах в том или ином виде. Она позволяет идентифицировать и классифицировать изделия, облегчает их учет, хранение и транспортировку, а также предоставляет потребителю всю ключевую информацию о товаре. Это может быть срок годности, размер, серийный номер, артикул и т. д. Как и в случае с гравировальными изображениями, лазерная маркировка не смывается, не истирается с течением времени и не подвергается любым иным деформациям, затрудняющим ее идентификацию, поэтому на большинстве крупных и мелких предприятий для ее нанесения используют именно лазерный луч.

Сверление

Вторым, после исключительной точности, достоинством лазерной перфорации можно назвать отсутствие необходимости в постобработке поверхности в зоне входа и выхода луча

Последней из технологических операций, которые позволяет производить лазерный станок, является сверление, хотя, применительно к лазерному оборудованию, такой термин будет не совсем корректным. Сверление подразумевает под собой поступательно-вращательные движения инструмента, который постепенно проникает вглубь материала, создавая отверстие. Луч лазера же просто прожигает поверхность насквозь (или на нужную глубину) за секунды или доли секунд — зависит от материала. При правильно подобранной фокусировке такое отверстие будет иметь идеальные характеристики (если фокус выставлен не верно, то на толстых материалах будет заметно сужение стенок ближе к изнаночной стороне).

Лазерную перфорацию используют для украшения одежды, обуви и кожгалантереи, при производстве электронных плат и во всех других областях, где требуется прецизионная точность создания и расположения отверстий.

Trilok 100-150W TIL1390 Станок для лазерной резки фанеры, мощность: 1300 * 900 мм, 333000 рупий / единица

Спецификация продукта

| Номер / название модели | TIL1390 | |

| Материал | Фанера | |

| Марка | Trilok | |

| Применение | MDF резка мм | |

| Мощность лазера | 100-150 Вт | |

| Тип станка | ЧПУ | |

| Место происхождения | Индия | |

| Скорость резания | 1-300 мм / с | 1 1 9 Площадь3 фута x 4 фута |

Описание продукта

Лазерная резка – это технология, которая использует лазер для резки материалов и обычно используется для промышленного производства, но также начинает использоваться в школах, малом бизнесе и любителями.Лазерная резка работает, направляя выход мощного лазера, как правило, через оптику. Лазерная оптика и ЧПУ (числовое программное управление) используются для направления материала или генерируемого лазерного луча. Типичный коммерческий лазер для резки материалов включает систему управления движением, которая следит за ЧПУ или G-кодом шаблона, который будет вырезан на материале. Сфокусированный лазерный луч направляется на материал, который затем плавится, горит, испаряется или уносится струей газа, [1] , оставляя кромку с высококачественной обработкой поверхности.Промышленные лазерные резаки используются для резки листового материала, а также конструкционных и трубопроводных материалов.

Заинтересовал этот товар? Получите последнюю цену у продавца

Связаться с продавцом

Видео о продукте

О компании

Год основания 2009

Юридический статус Фирмы Физическое лицо – Собственник

Характер бизнеса Производитель

Количество сотрудников От 26 до 50 человек

Годовой оборот Rs.10-25 крор

Участник IndiaMART с декабря 2011 г.

GST27AAPPJ9091D1ZC

Код импорта и экспорта (IEC) 31130 *****

Экспорт в Непал, Кувейт, Пакистан, Бутан, Оман

Дата основания: 2009 , Пуна (Махараштра, Индия) , мы, « Trilok Lasers Pvt. Ltd. », занимаются производством и экспортером высокопроизводительного множества фрезерных станков с ЧПУ, лазерных гравировальных станков, лазерных станков, запасных частей для лазерных станков, запасных частей для фрезерных станков с ЧПУ, лазерных гравировальных станков для резки CO2, станков для лазерной резки ткани с автоподатчиком, Станок для лазерной маркировки, станок для резки металла и т. Д.Эти продукты разработаны и изготовлены с высокой точностью с использованием высококачественных компонентов и инновационных технологий нашими надежными поставщиками в соответствии с международными стандартами качества под контролем контролеров качества.

Предлагаемый диапазон строго протестирован на различных параметрах аудиторами качества, использующими новейшие инструменты тестирования, чтобы гарантировать безупречную работу конечному пользователю. Наши клиенты восхищаются нашим ассортиментом продукции из-за их несравненных характеристик, таких как оптимальная эффективность, высокая производительность, беспроблемная функциональность, долговечность, простота установки и надежность.Кроме того, предлагаемый диапазон доступен в различных технических требованиях по экономичным ценам.

Предлагаемый диапазон строго протестирован на различных параметрах аудиторами качества, использующими новейшие инструменты тестирования, чтобы гарантировать безупречную работу конечному пользователю. Наши клиенты восхищаются нашим ассортиментом продукции из-за их несравненных характеристик, таких как оптимальная эффективность, высокая производительность, беспроблемная функциональность, долговечность, простота установки и надежность. Кроме того, предлагаемый диапазон доступен в различных технических требованиях по экономичным ценам.

Видео компании

Лазерная резка фанеры и ряда других материалов

ו מאמינים שלכולם ללא יוצא מן הכלל מגיע ליהנות מהביקור באתר שלנו ולכן משתדלים שהאתר יהיה ברור ונגיש ויאפשר גלישה נוחה לנעזריגי ולר גלישה נוחה לנעזריגי ולר.

האתר תוכנן לעמוד בהנחיות הנגישות של ה- Консорциум World Wide Web ברמה AA.

אם נתקלתם בבעיית נגישות כלשהי באתר אנא פנו אלינו במייל [электронная почта защищена]

יווט רת מקלדת

ניתן לנווט ולהשתמש באתר באמצעות מקלדת בלבד.

להפעלת אפשרות הניווט באמצעות מקלדת יש ללחוץ על מקש ה- TAB (טאב).

יצה על TAB תעביר אתכם לקישור הבא (יודגש בצהוב) ו לחיצה על SHIFT + TAB תחזיר אתכם לקישור הקודם.

לחיצה על מקש Введите תפעיל את הקישורים השונים.

בטפסים שבהם ניתן לסמן אפשרויות – בחירת האפשרות מתבצעת באמצעות י החיצים במקלדת (למעלה / למטה).

במצגות המדיה באתר (תמונות / וידאו) ניתן להחליף תמונות באמצעות מקשי החיצים במקלדת (ימין / שמאל).

תריט רויות נגישות

* תפריט הנגישות מותאם לדפדפנים Explorer 10 ומעלה, Chrome ו- Opera. ים firefox ו- Safari במחשבי mac יש להפעיל את אפשרות הניווט באמצעות מקלדת בתפריט הגדרות הדפדפן.

לחיצה על מקש ה- TAB תפעיל את אפשרות הניווט הנגיש באתר. ראש האתר יופיעו האפשרויות:

רת נגישות – פתח את טקסט הצהרת הנגישות של האתר.

דלג תוכן – תחל את הניווט מאיזור התוכן המרכזי של הדף (מדלג על אפשרויות הניווט באיזור העליון).

דלג תפריט – התחל ניווט מתפריט האתר הראשי.

דלג יפוש – ור לתיבת החיפוש באתר (במידה וקיימת אפשרות חיפוש באתר).

דלג לעגלה – עבור לאזור עגלת הקניות (במידה וקיימת חנות באתר).

ת ניגודיות גבוהה – שינוי פלטת צבעי האתר כך שתתאים לעיוורי צבעים וללקויי ראייה.

ת הכיתוב באתר

ר לשנות את גודל הטקסטים באתר באמצעות שימוש במקשים CTRL + או באמצעות תפריט רויות בדפדפן (увеличение).

ת הטקסט באתר: תמשו במקשים CTRL +.

ת הטקסט באתר: תמש במקשים CTRL -.

יפוס הטקסט באתר לגודלו המקורי: השתמשו במקשים CTRL 0.

צבע טקסט וצבע רקע

לחיצה על כפתור ״הפעלת ניגודיות גבוהה״ בתפריט אפשרויות הנגישות מבטלת את צבעוניות האתר ואת תמונות הרקע. הטקסטים יופיעו בצבע שחור על רקע לבן.

תכנים באתר

התכנים באתר כוללים סימון תקני של כותרות, טבלאות, פסקאות, רשימות, קישורים, טפסים וכפתורים.

תמונות באתר כוללות תיאור אלטרנטיבי (ALT) אם הן בעלות משמעות.

הטפסים באתר נגישים לקוראי מסך ומשתמשי מקלדת.

תר עשויים להופיע אזורי תוכן המוצגים מאתרים אחרים במסגרת iframe. נגישות איזורים אלה תלויה באתר המתארח ואין לנו אפשרות להבטיח את נגישותם. לדוגמא – תורי שיתוף ותיבת תגובות של פייסבוק, עמודי סליקה של או כל תוסף אחר שמשולב בתוכן האתר.

רי נגישות נוספים

האתר מותאם לצפייה במכשירים ניידים (רספונסיבי).

באתר נעשה שימוש ב- ARIA לצורך התמצאות ושימוש באתר באמצעות תוכנות קורא מסך.

Лучшая древесина для лазерной гравировки ⋆ 🌲 ThePlywood.com

Лазерная гравировка стала популярной в последние годы. То, что когда-то начиналось как профессиональный вариант, вошло в круг любителей только тогда, когда на рынок вышли более дешевые машины. Можно сделать лазерную гравировку своим хобби или объединить ее с другими навыками обработки дерева, что делает лазерный гравер отличным дополнением к мастерской любителя.

Эти лазерные граверы для любителей несколько ограничены по сравнению с крупными коммерческими устройствами.«Этап» меньше, что ограничивает размер обрабатываемой детали, а также размер самой гравировки. Кроме того, лазеры на этих небольших машинах имеют меньшую мощность, поэтому они не прожигают столько материала. Это приводит либо к меньшей глубине резания, либо к снижению скорости резания. Они справятся с работой для любителя, но не так быстро, как коммерческое подразделение.

Основная разница в стоимости этих машин связана со стоимостью лазера. В меньших по размеру лазерных граверах с меньшей мощностью используется диодный лазер, в основном более мощный вариант лазерной указки.В более крупных лазерных граверах используются лазеры CO 2 , которые производят гораздо более яркий и мощный луч света. Лазеры мощностью всего 7 Вт будут гравировать древесину, но более мощные устройства смогут гравировать и резать ее быстрее.

Лазерная гравировка – это процесс ЧПУ (числовое программное управление), что означает, что он полностью контролируется компьютером. Пользователь создает рисунок того, что он хочет, выгравированный на материале, а затем позволяет программному обеспечению разработать маршрут курса, по которому должна следовать лазерная головка, выжигая рисунок на материале.

Тот же лазерный гравер, который используется при проектировании, также может резать некоторые материалы. В большинстве случаев это требует замедления движения лазерной головки, чтобы лазер мог дольше задерживаться на одном и том же месте и резать глубже.

Выбор дерева для лазерной гравировки

Дерево – один из самых легких материалов для гравировки с помощью лазерного гравера. Даже в этом случае выбранный вид древесины может существенно повлиять на полученные результаты. Некоторые породы дерева будут гравироваться более равномерно, чем другие, некоторые быстрее, чем другие, а некоторые будут иметь более темный контраст между деревянной поверхностью и областью гравировки.

Одна из самых серьезных проблем при выборе древесины для лазерной гравировки – это содержание в древесине сока или канифоли. Древесина с высоким содержанием сока будет темнее, чем древесина с меньшим количеством сока. Лучше всего для этого подходят хвойные породы (различные породы хвойных пород), а также вишня и адлер, которые дадут вам хороший контраст между цветом поверхности дерева и местом гравировки. С другой стороны, у дуба будет очень мало контраста.

Если говорить о контрасте, текстура древесины тоже имеет большое значение.Древесина с высокой фигурой, такая как палисандр и зебрано, не является хорошим выбором для лазерной гравировки, поскольку текстура древесины будет мешать дизайну и может привести к тому, что готовый продукт будет выглядеть нечетко. Древесина с большой разницей в плотности между темными и светлыми волокнами также будет гравироваться неравномерно, при этом более мягкие волокна прожигают глубже, чем более твердые.

По большому счету, рекомендуется избегать темного дерева, так как цветовой контраст между гравировкой и поверхностью дерева будет минимальным.Лучше всего подойдет древесина более светлых тонов, например клен, с мелкой текстурой и очень светлой поверхностью, контрастирующей с гравировкой. Адлер – фаворит среди тех, кто занимается гравировкой по дереву в качестве хобби.

Жирная древесина может быть проблемой при гравировке, так как она плохо режет или вообще не режет. Масла поглощают свет лазера, не давая ему обжечь дерево.

Гравированное перо, AntefixusОт плотности дерева зависит, насколько быстро и легко на нем можно гравировать. Более мягкая и менее плотная древесина (не путать с мягкой древесиной) легче режется.При гравировке или резке очень плотных твердых пород древесины, таких как дуб, клен или гикори, лазер необходимо включить на полную мощность, а скорость резки, возможно, придется снизить на 25 процентов.

Тонкая фанера, такая как Luan, популярна для лазерной гравировки, особенно среди новичков. Тонкая древесина плоская, с ней легко работать, а также легко режется лазерным гравером. В тех случаях, когда желательно, чтобы лазерный гравер вырезал гравируемую деталь, граверу легко работать с тонкой фанерой.Поскольку это фанера с перпендикулярными волокнами в основном слое, готовые изделия прочны и не ломаются.

Всегда делать тест

Перед гравировкой любого деревянного проекта на лазерном гравировальном устройстве рекомендуется провести пробную работу с этим типом дерева, чтобы увидеть, насколько хорошо он будет гравировать. Лучше всего это делать на куске лома на случай, если он окажется совершенно непригодным для использования. Если записка недоступна, добавление вашего логотипа в проект – хороший способ тестирования, который ничего не повредит и может действовать как подписание работы.

.

Обугленность края появляется в результате прожига материала лучом и может варьироваться от легкого кофейного до насыщенного темно-коричневого оттенка. Интенсивность цвета зависит от сорта фанеры, а также от настроек мощности и скорости резки;

Обугленность края появляется в результате прожига материала лучом и может варьироваться от легкого кофейного до насыщенного темно-коричневого оттенка. Интенсивность цвета зависит от сорта фанеры, а также от настроек мощности и скорости резки;