Как сделать лазерный резак своими руками для резьбы по дереву и металлу

Главная > Самоделки своими руками > Потрошим DVD-привод или как сделать лазерный резак своими руками

Превратите лазерную указку в режущий лазер с излучателем от пишущего DVD! Это очень мощный (245 мВт) лазер, к тому же он идеально подходит по размеру к указке MiniMag.

Обращаем ваше внимание на то, что не все лазерные диоды (не все модели DVD или CD-RW) подходят для изготовления данного лазерного резака.

ОСТОРОЖНО! Как вы знаете, лазеры могут быть опасны. Никогда не наводите указатель на живое существо! Это не игрушка и обращаться с ним как с обычной лазерной указкой нельзя. Другими словами, не используйте его на презентациях или в игре с животными, не разрешайте детям играть с ним. Это устройство должно находиться в руках здравомыслящего человека, который осознает и отвечает за потенциальную опасность, которую представляет собой указатель.

Обращайтесь с лазерным излучением с крайней осторожностью. Любое попадание в глаза, за счёт преломления в хрусталике успевает выжечь несколько клеточек в глазу. Прямое попадание вызовет потерю зрения. Опасен также отражённый от зеркальной поверхности луч. Рассеянный не так опасен, но остроты зрению всё равно не добавляет.

С лазерным резаком можно проводить интересные опыты. Зажигание спичек не самый эффектный вариант. Можно прожигать бумагу, можно дистанционно лопать воздушные шарики на демонстрациях. Желательно шарик тёмного цвета, зелёный или синий, красный не лопается.

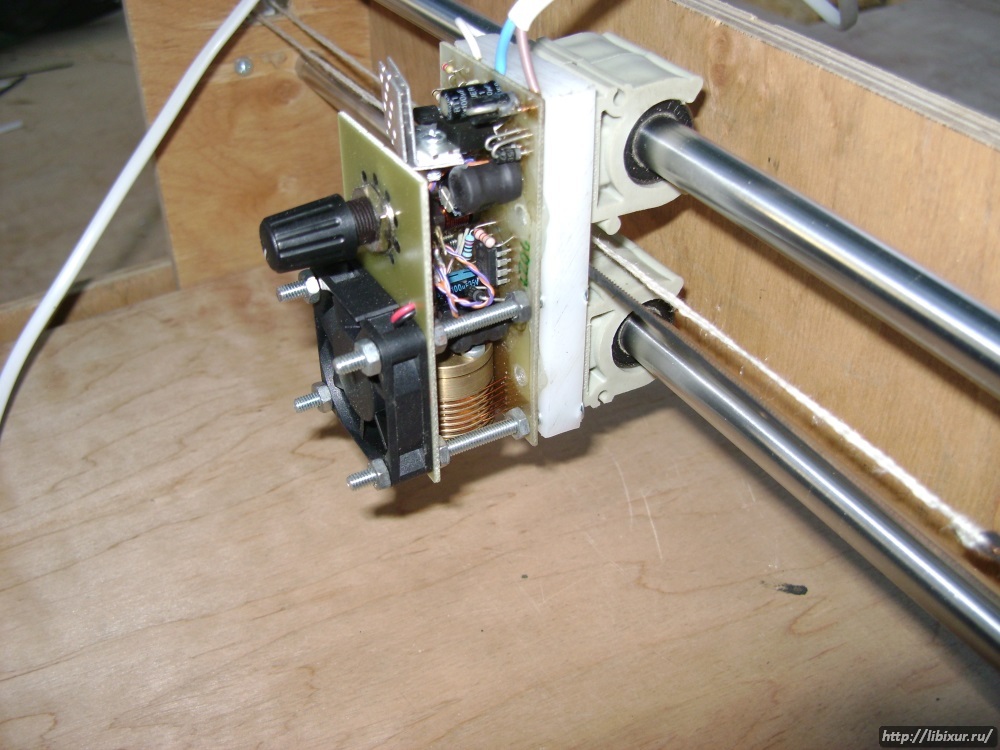

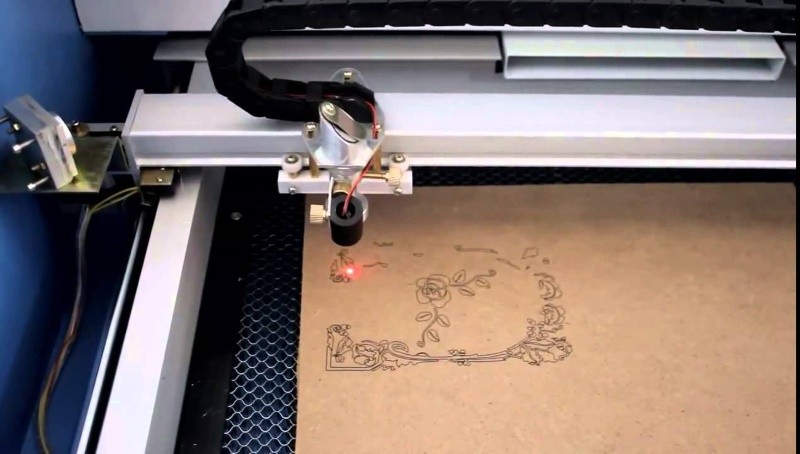

Сфокусированный луч оставляет на пластмассе чёрного цвета довольно глубокую борозду, а в прозрачном оргстекле в точке фокуса появляется небольшое пятно белого или зеркального цвета. Если такой диод приделать к головке графопостроителя, то можно гравировать на оргстекле.

Далее приводится подробная информация о том, как сделать лазерный резак своими руками. Будьте внимательны и осторожны!

Для начала вам понадобится неисправный DVD-RW (с неисправной механикой а не лазером).

Для изготовления лазерного резака своими руками лучше всего подходят приводы LG, только у разных моделей разные по мощности диоды.

Мощность установленного диода можно определить по такой характеристике привода: надо посмотреть с какой скоростью он пишет двухслойные диски, если на десятой, то мощность диода сто восемьдесят – двести, если на шестнадцатой – двести пятьдесят – двести семьдесят.

Если в наличии нет неисправного DVD-привода, то для начала попробуйте приобрести отдельно лазер на радиорынке. Если не получится тогда приобретаем неисправный DVD у старьевщиков.

Далее выкручиваете шурупы из DVD-привода, снимите крышку. Под ней вы обнаружите узел привода каретки лазера.

Хотя DVD-приводы отличаются, в любом есть две направляющие, по которым движется каретка лазера. Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Вынув каретку из привода, начните разбирать устройство с раскручивания шурупов. Мелких шурупов будет много, поэтому запаситесь терпением.

Отсоедините кабели от каретки. Там может быть два диода, один для чтения диска (инфракрасный диод) и собственно красный диод, с помощью которого осуществляется прожиг. Вам нужен второй.

К красному диоду с помощью трех шурупчиков прикреплена печатная плата. Используйте паяльник для АККУРАТНОГО снятия 3 шурупов.

Вы сможете проверить диод с помощью двух пальчиковых батареек с учетом полярности. Вам придется вытащить диод из корпуса, который будет отличаться в зависимости от привода. Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

Так должен выглядеть ваш диод после «освобождения».

Снимите наклейку с корпуса купленной лазерной указки AixiZ и раскрутите корпус на верхнюю и нижнюю части. Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

я использовал немного термоклея и аккуратно установил новый DVD диод в корпусе AixiZ. Плоскогубцами я МЕДЛЕННО давил на края диода по направлению к корпусу до тех пор, пока он не встал заподлицо.

Убедитесь в том, что полярность диода определена правильно до того, как вы его установите и подключите питание! Возможно, вам придется укоротить проводки и настроить фокусировку луча.

Лазерную указку установите в подходящий фонарик на две батарейки. Вставьте батарейки (AA) на место, закрутите верхнюю часть фонарика (рассеиватель), включая вашу новую лазерную указку! Оргстекло необходимо удалить из отражателя. Внимание!! Лазерные диоды представляют опасность, поэтому не наводите луч на людей и животных.

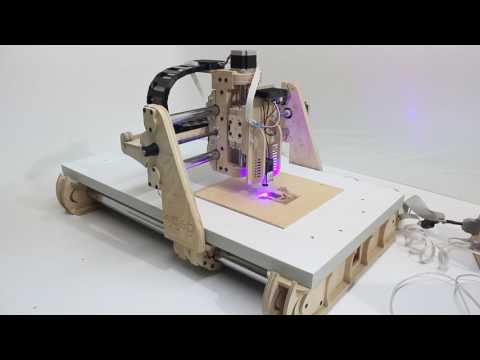

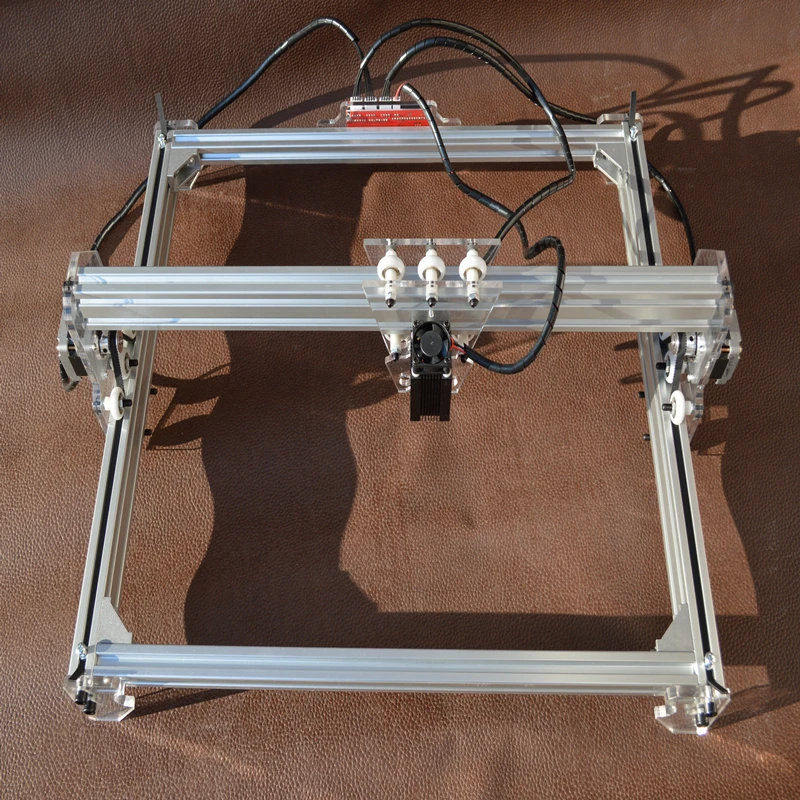

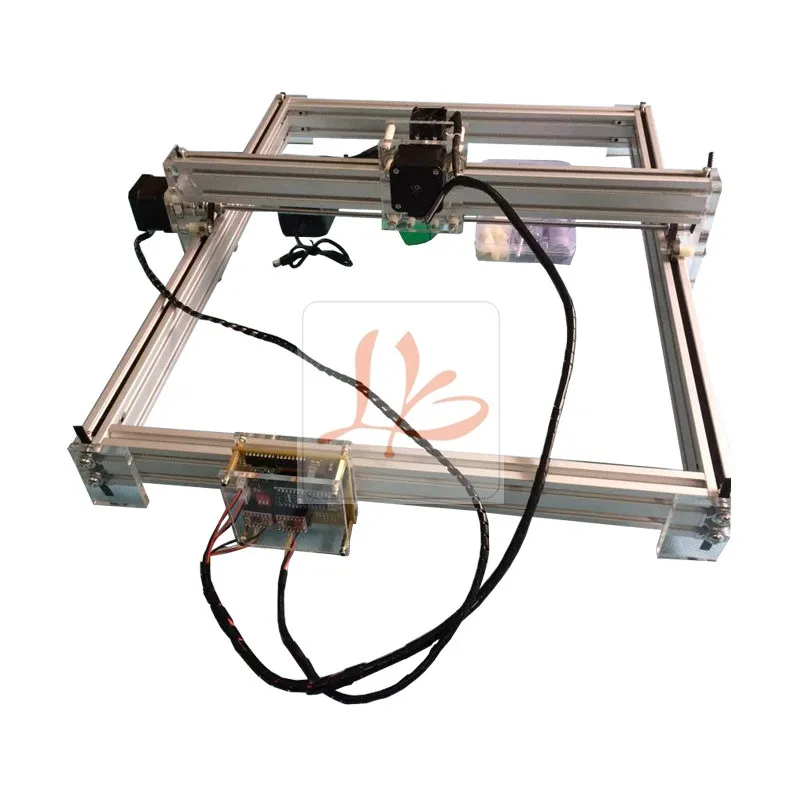

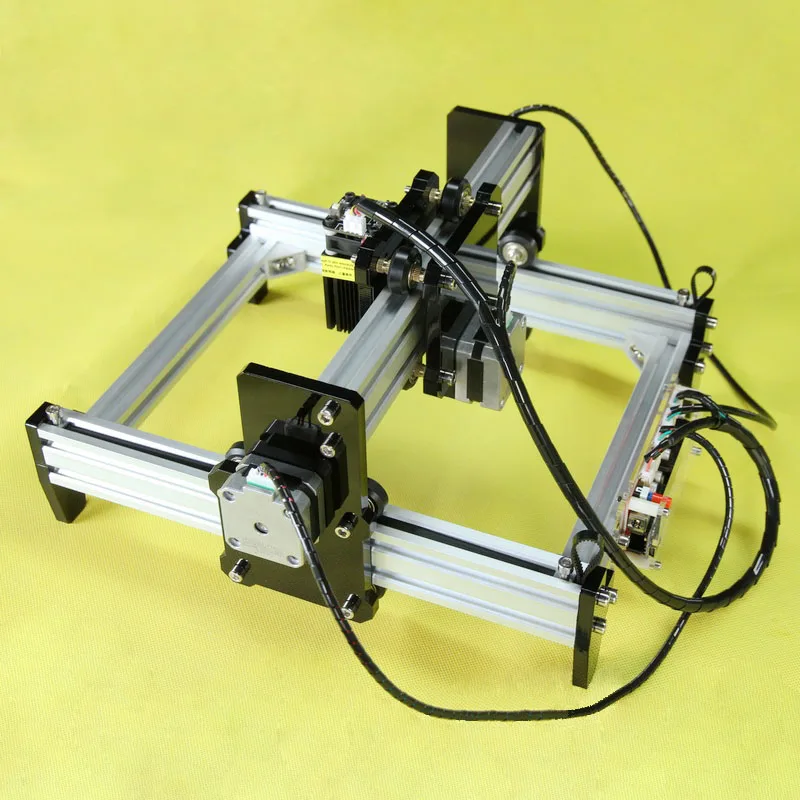

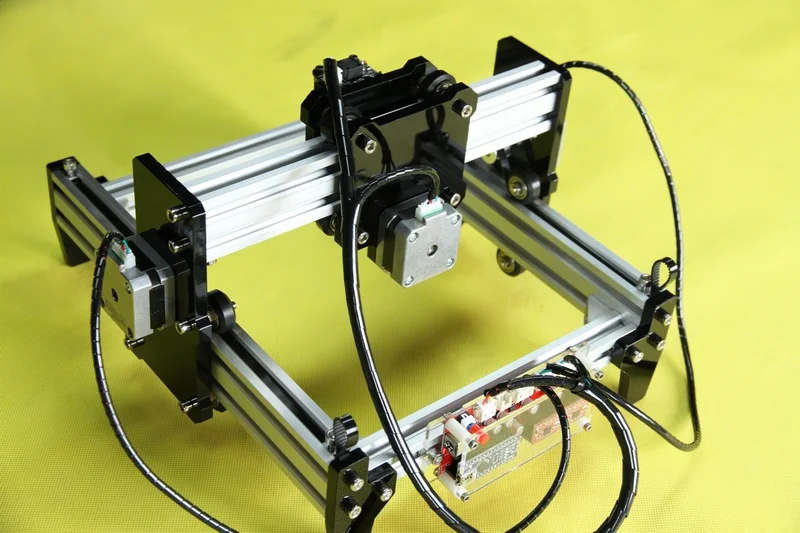

Собираем ЧПУ лазерный станок своими руками

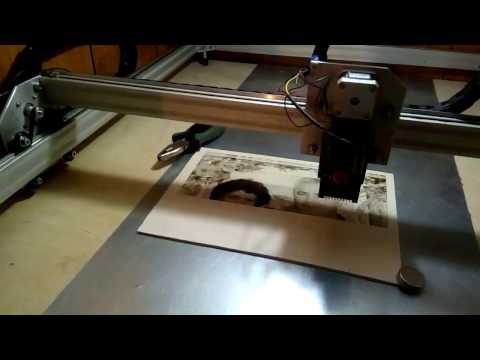

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

Предисловие

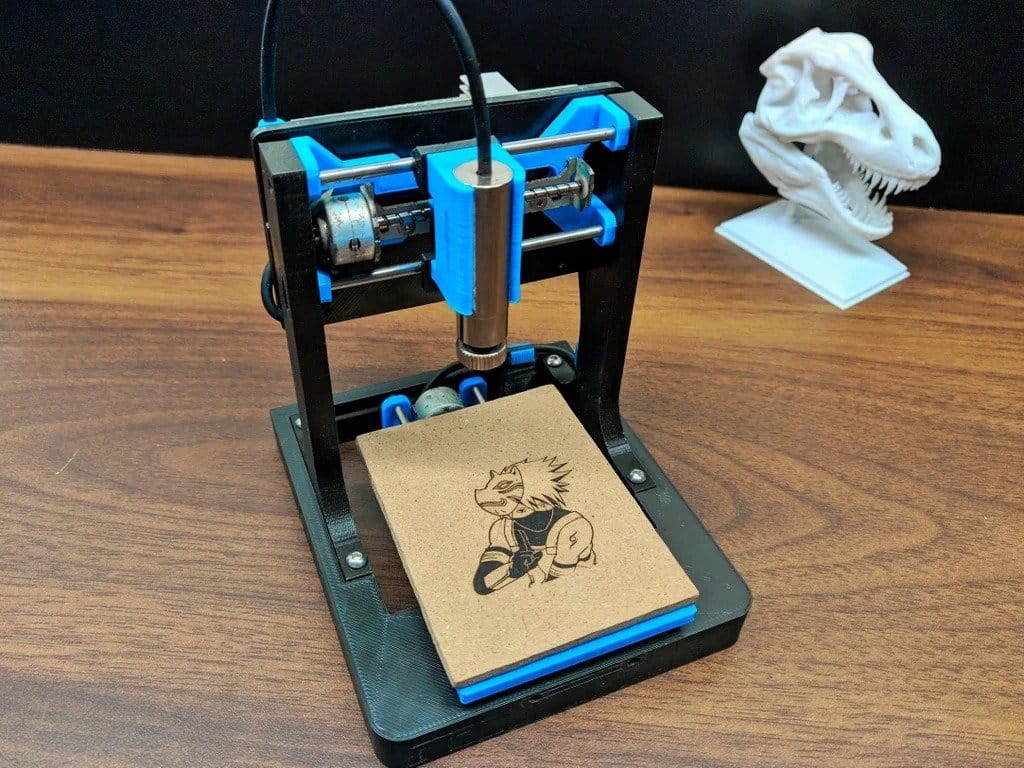

Пару месяцев назад я просматривал записи с конкурса, в котором увидел несколько довольно крутых гравировальных машин, и я подумал: «Почему бы мне не создать свою собственную?». И так я и сделал, но не хотелось копировать чужой проект, я хотел сделать свой собственный уникальный ЧПУ станок своими руками. И так началась моя история …

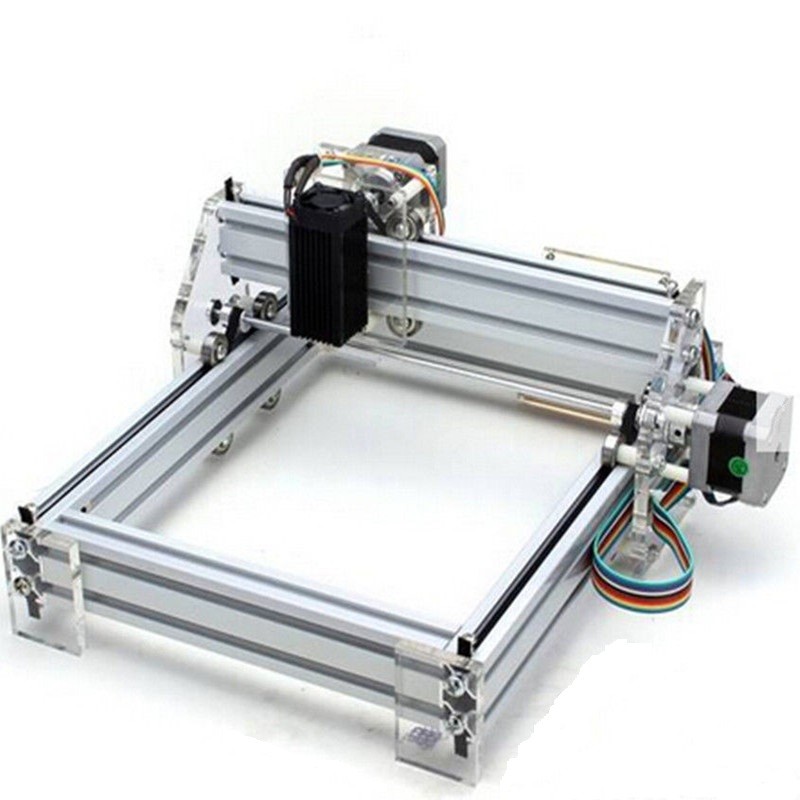

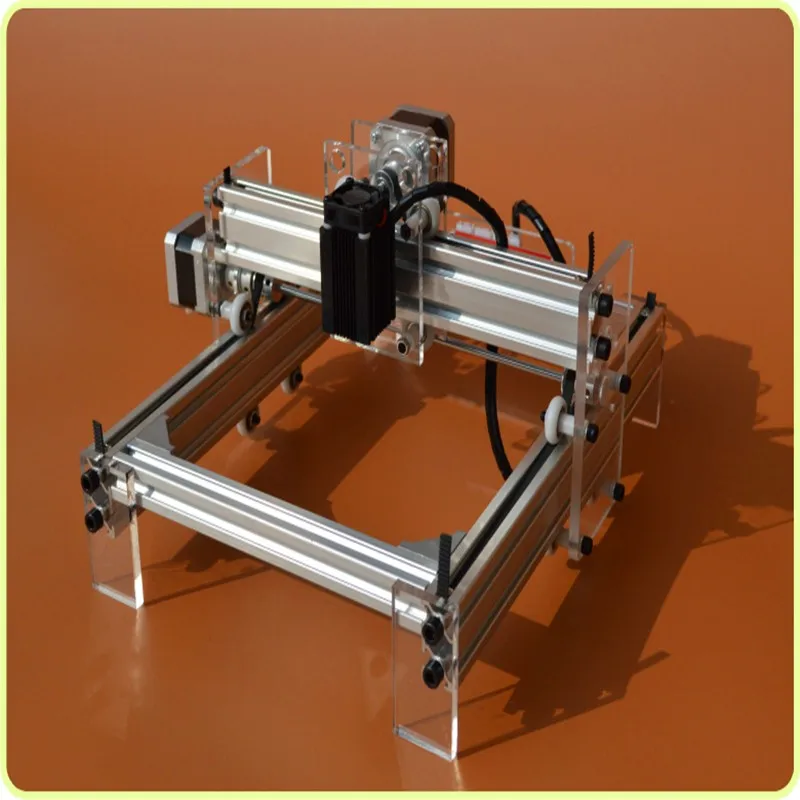

Технические характеристики

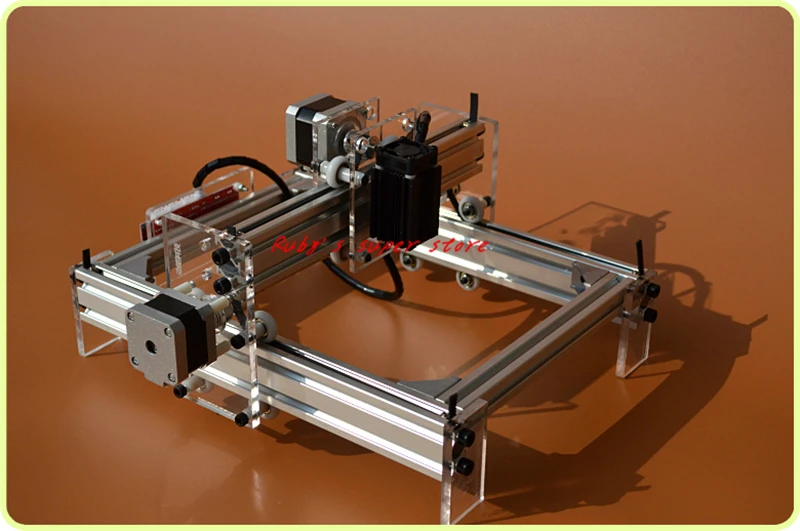

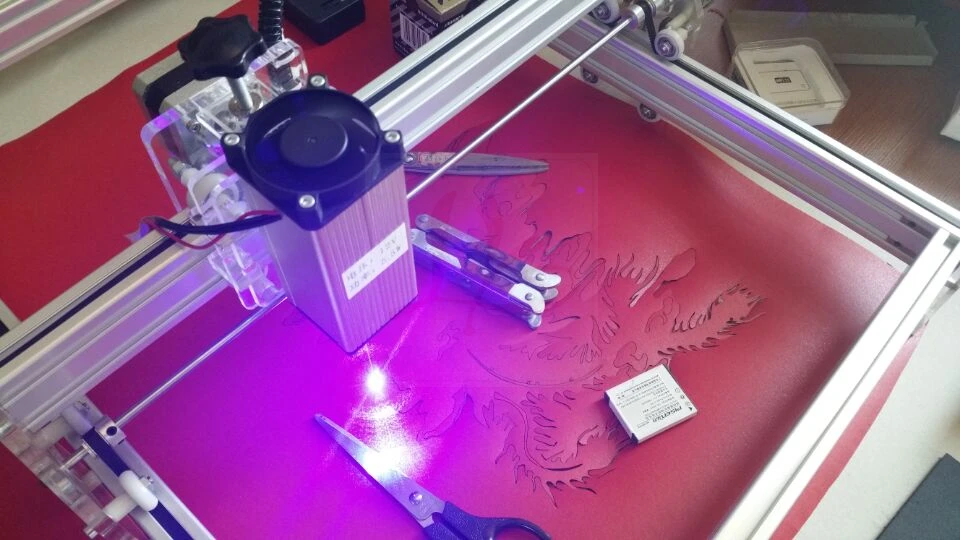

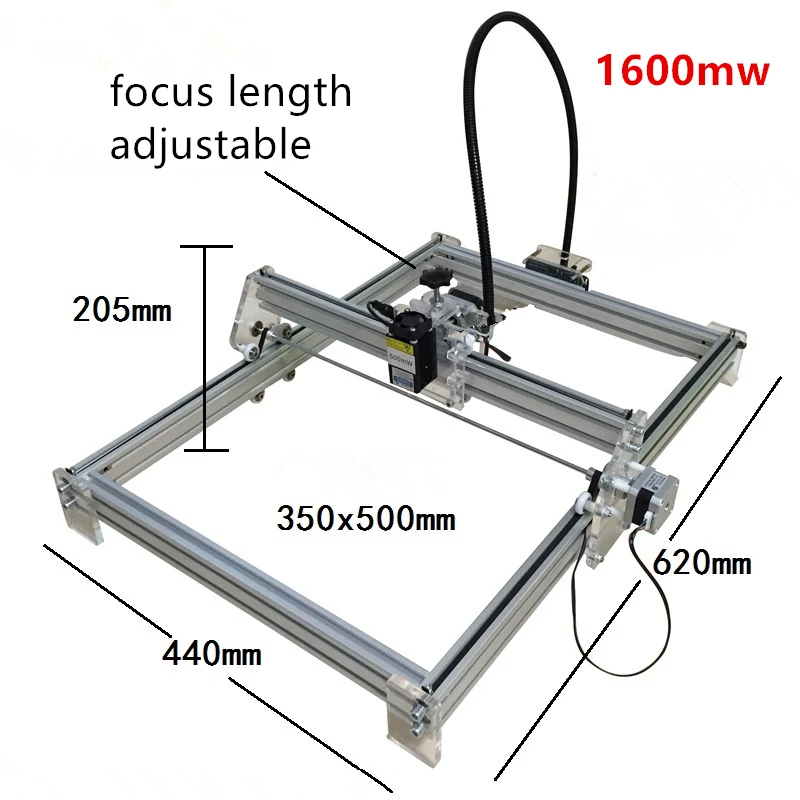

Этот лазерный гравер оснащен 1,8 Вт 445 нм лазерным модулем, конечно, это ничто по сравнению с промышленными лазерными резаками, которые используют лазеры более 50 Вт. Но для нас будет достаточно и этого лазера. Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности. Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Кому под силу сделать такой лазерный станок? Каждому, не важно, вы инженер, юрист, учитель или студент, как я! Все, что вам необходимо – терпение и большое желание получить действительно качественный станок.

Мне потребовалось около трех месяцев, чтобы спроектировать и построить эту гравировальную машину, в том числе я около месяца ждал детали.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления. Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

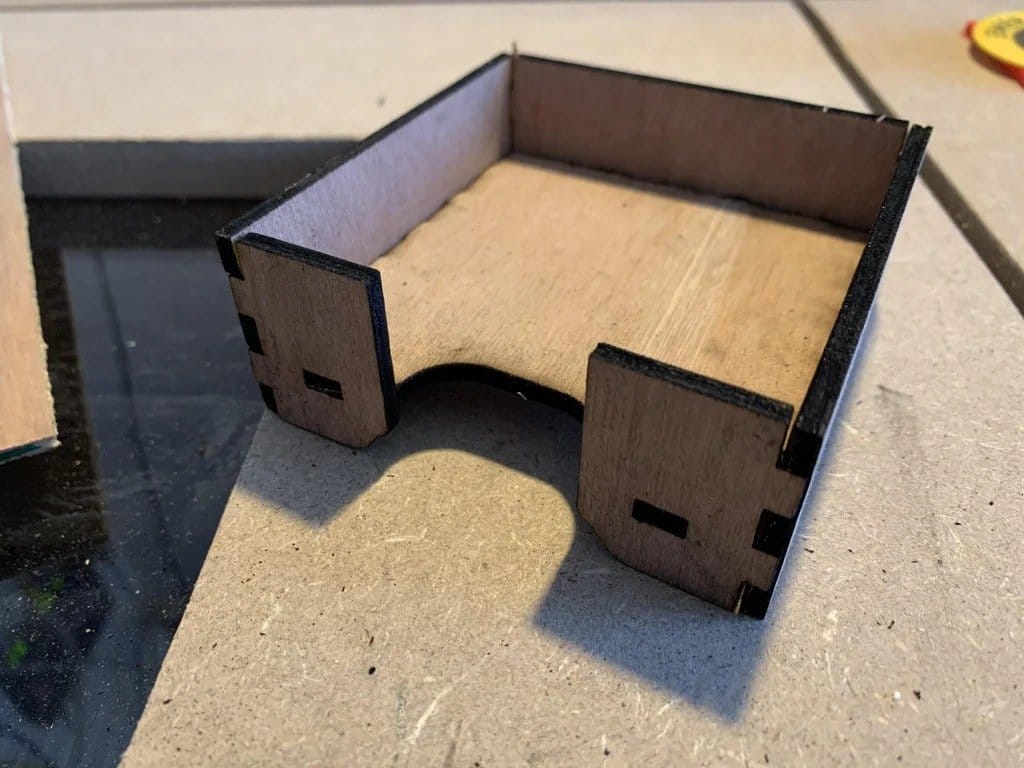

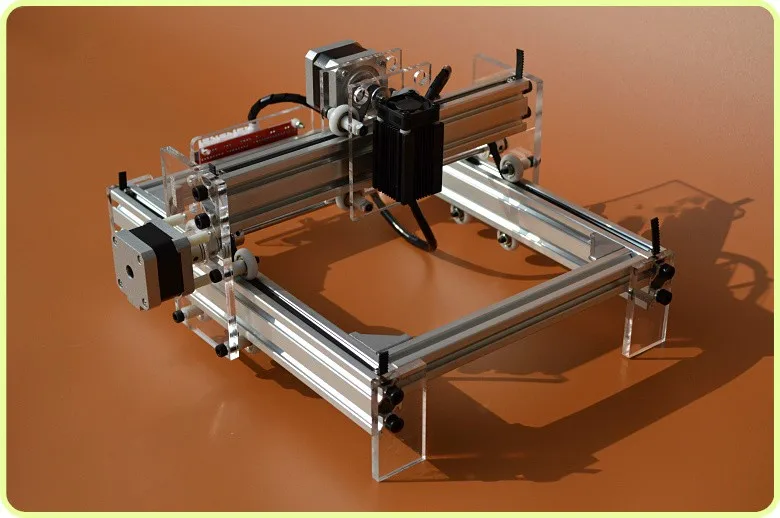

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

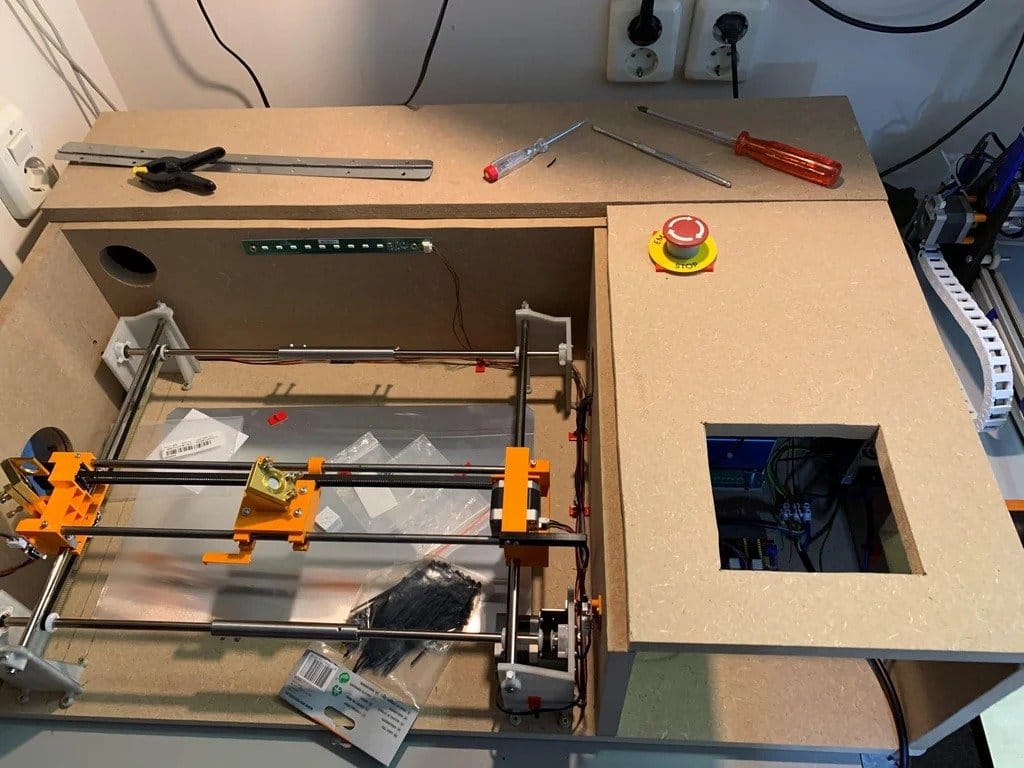

Процесс сборки

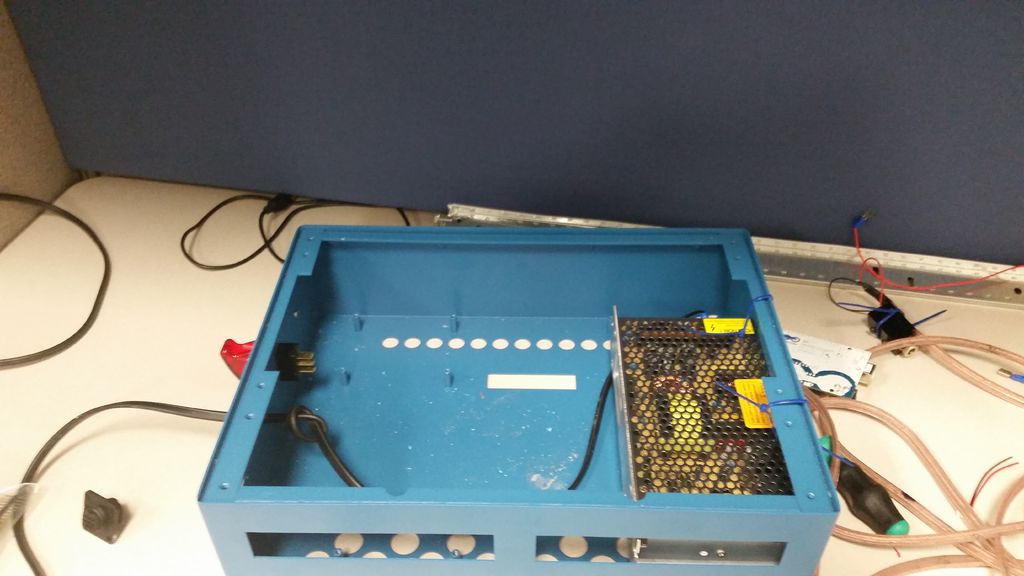

Распечатав чертежи, у меня появились детали, которые необходимо было собрать в кучу. Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь. Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Сначала была взята снова левая сторона корпуса электроники и установлена на нее передняя и задняя части корпуса при помощи скоб. Я не использовал винты или гвозди для установки крышки и панели управления, а прикрутил те же скобы к стенкам и просто положил крышку с панелью на них чтобы в дальнейшем при установке электроники не возникало никаких неудобств.

Отложив корпус электроники в сторону и взяв опорную плиту и опорные части оси Х необходимо установить их таким образом, как показано на фотографиях, убедившись, что ось Х и крепление мотора находятся на правой стороне станка с ЧПУ. Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

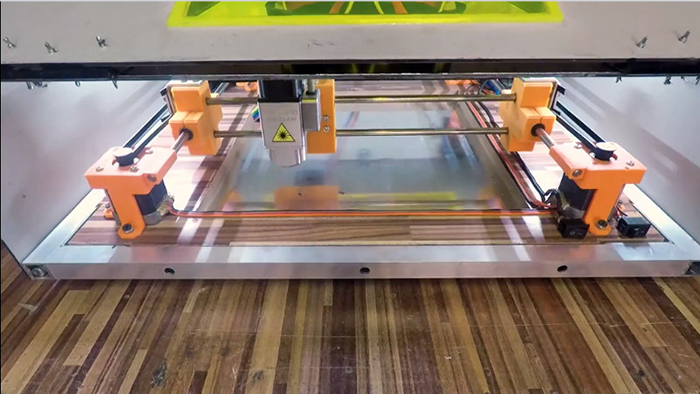

Далее были взяты два 700-мм вала, нанизаны на них по два линейных подшипника на каждый, и они были зафиксированы на самом станке при помощи специальных концевых опор для шлифованных валов.

На данном этапе у меня получилось вот что:

Уберите в сторону эту половину лазерного станка на некоторое время и займитесь подвижной частью X, а ось Y поддержите и прикрепите на весу опоры вала к движущейся части оси X гайками и болтами и прикрепите двумя гайками опору на ось Х.

- Теперь возьмите два 500-миллиметровых вала, наденьте по одному линейному подшипнику на каждый вал, наденьте опору вала на каждый конец каждого вала и установите их на станок.

- Прикрепите ходовую гайку оси Y на подвижную часть оси Y с помощью гаек и болтов, и прикрутите ее к линейным подшипникам с помощью саморезов.

- Прикрепите ходовой винт и шаговый двигатель.

- Подсоедините все это к другой половине гравера и закрепите ходовой винт и шаговый двигатель.

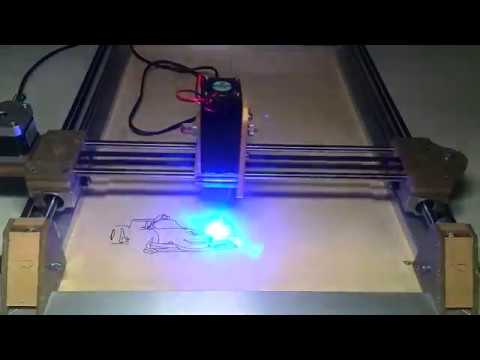

Теперь у вас должно выйти что-то похожее на то, что изображено на этом фото:

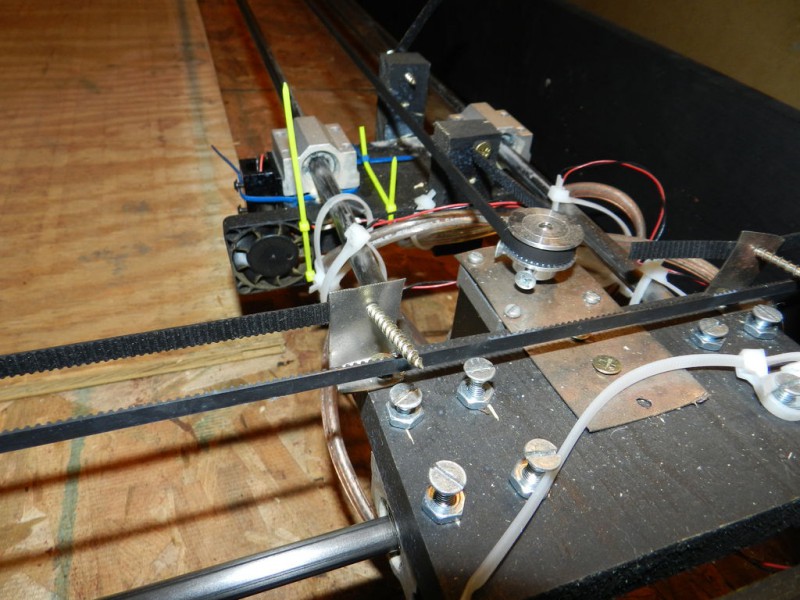

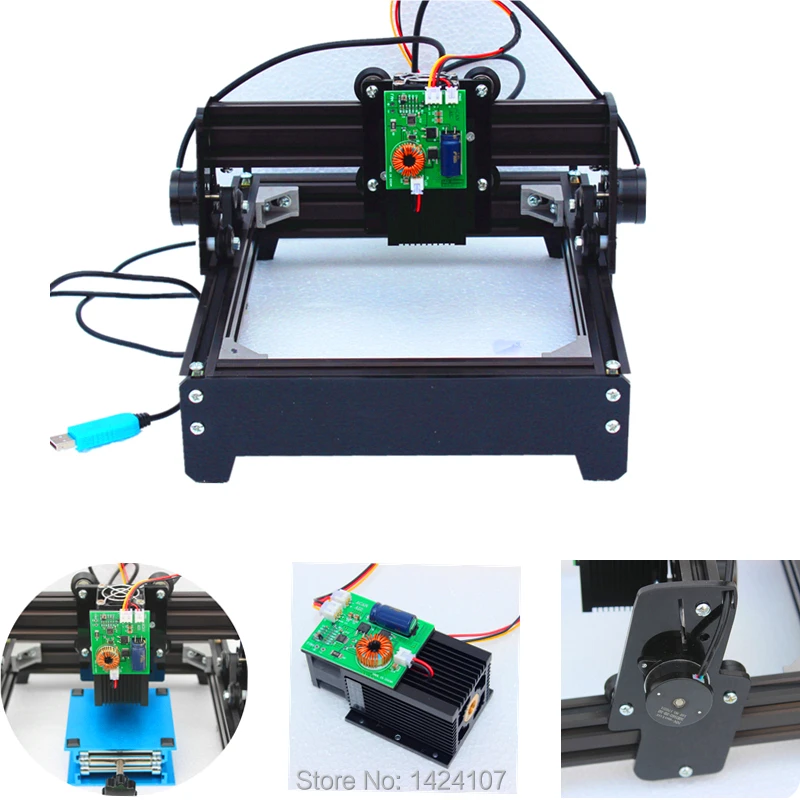

Электроника для станка

Я также установил деревянную деталь в корпус электроники, чтобы закрепить шаговый двигатель.

Далее была прикреплена верхняя часть корпуса электроники, пульт управления и рабочий стол уже после того, как была установлены несколько печатных плат, схема к которым прилагается в комплекте.

Ну или можно просто положить крышку и панель на гравёре, чтобы полюбоваться проделанной работой и великолепным дизайном.»

Выводы

Это, пожалуй, и вся информацию, которую он нам донес, но это довольно неплохая инструкция для тех, у кого есть мечта собрать собственноручно хороший самодельный лазерный станок для домашних и хоббийных целей.

Сама сборка лазерного гравера не особо затратная, поскольку количество деталей минимально, да и стоимость их не особо высока. Самыми дорогими деталями являются, наверное, шаговые двигатели, направляющие и, конечно же, детали самой лазерной головки с системой охлаждения.

Именно этот станок заслуживает особого внимания, поскольку не каждый лазерный гравер позволяет быстро устанавливать на 3 ось фрезерную машинку и превращать станок в полноценный ЧПУ фрезер.

В заключение хочется сказать: если вам действительно хочется самому собрать качественный станок ЧПУ своими руками, который будет служить верой и правдой долгие годы, не нужно экономить на каждой детали и пытаться сделать направляющие ровнее заводских или заменять ШВП на шпильку с гайкой. Такой станок работать хоть и будет, но качество его работы и постоянная настройка механики и программного обеспечения просто расстроит вас, заставив пожалеть о потраченном на него времени и средствах.

Резка фанеры своими руками — изготовление инструмента

Автор spiker На чтение 5 мин. Опубликовано

Содержание

- Что потребуется?

- Начинаем делать резак

- Более мощное устройство

Лазерная техника уже не является чем-то фантастическим. Сегодня с простейшими лазерными установками пользуются даже в быту. Например, различными станками и граверами. Если вы хотя бы раз записывали компьютерный диск, то тоже пользовались таким устройством. Резак, которым комплектуется такой привод, тоже работает на лазерном принципе. Если у вас есть старый привод, то из него можно сделать резак для работы с деревом. В этой статье мы расскажем, как сделать такой домашний инструмент.

Если вы хотя бы раз записывали компьютерный диск, то тоже пользовались таким устройством. Резак, которым комплектуется такой привод, тоже работает на лазерном принципе. Если у вас есть старый привод, то из него можно сделать резак для работы с деревом. В этой статье мы расскажем, как сделать такой домашний инструмент.

Что потребуется?

Сделать лазерный резак по дереву своими руками нетрудно. Для этого вам понадобятся следующие материалы, инструменты и устройства:

- Обычная лазерная указка.

- Фонарик с батарейкой.

- Старый пишущий привод CD/DVD-RW.

- Набор обычных инструментов.

- Паяльник.

Ничего того, что сложно было бы достать нет. Конечно, с выходом флеш-памяти от дисков многие избавляются. Некоторые производители даже не стали комплектовать компьютеры и ноутбуки приводом. Но у вас наверняка еще где-то остался старый системный блок, укомплектованный таким резаком. Или даже сломанный привод, из которого можно извлечь головку.

Начинаем делать резак

Лазерная резка фанеры своими руками подразумевает воздействие сфокусированным лучом на небольшую площадь поверхности. Энергия, вырабатываемая при этом и способна прожечь дерево, а также некоторые другие материалы. Чтобы сделать резак, необходим источник испускания такого луча. Это может быть головка, пишущая диски.

Выбор пал на резак благодаря тому, что это самый мощный бытовой лазерный прибор. Он используется, чтобы выжигать дорожки на дисках. Но при небольшом усовершенствовании будет способен резать дерево. Нужен именно пишущий диск. Ведь головка, которая читает информацию на уже записанном диске, не обладает достаточной мощностью.

Осторожно извлеките лазерную каретку из дисковода, открутив ее крепления. Затем разберите каретку и извлеките лазер. Делайте это как можно аккуратнее, излучатель очень хрупкий и при неосторожном движении легко выйдет из строя. Вам нужно извлечь красный диод, именно он является источником луча, которым можно прожечь фанеру.

Теперь разберите лазерную указку. Наша цель – заменить ее излучатель на более мощный. Тот, что был извлечен из резака для дисков. Чтобы извлечь из лазерной указки внутренности, разберите ее на две части. Заменяя диоды, установите новый так, чтобы он точно располагался по центру отверстия. Иначе он будет жечь корпус. Лазерная резка фанеры таким резаком может и не пройдет, но сделать гравировку на мягких материалах им легко.

Чтобы эффективно использовать нашу лазерную установку необходимо увеличить напряжение. Именно поэтому в перечне инструментов был фонарик. Совместите его нижнюю «аккумуляторную» часть с верхней частью лазерной указки. Для этого вам понадобится паяльник. Готовым инструментом можно работать с фанерой. Чтобы увеличить мощность резака, удалите стекло, которое накрывает диод в указке. Оно гасит большую часть энергии. Но при использовании такого лазерного устройства, следите, чтобы на диод ничего не попало. Это может быстро вывести его из строя.

Таким резаком можно работать с тонкой фанерой, картоном или пластиком. Для решения более серьезных задач можно усовершенствовать конструкцию. Для этого в электрическую цепь резака необходимо включить резисторы (2-5 Ом), конденсаторы (100 пФ и 100 мФ), специальное устройство, фокусирующее луч. Все это можно поместить в более прочный корпус. В идеале можно взять корпус от фонарика, выполненного из алюминия или нержавеющей стали.

Для решения более серьезных задач можно усовершенствовать конструкцию. Для этого в электрическую цепь резака необходимо включить резисторы (2-5 Ом), конденсаторы (100 пФ и 100 мФ), специальное устройство, фокусирующее луч. Все это можно поместить в более прочный корпус. В идеале можно взять корпус от фонарика, выполненного из алюминия или нержавеющей стали.

Конденсаторы и резисторы включаются в такое устройство по простой схеме, которую легко найти на специализированных форумах. Их задача – обеспечение правильной подачи электроэнергии на излучатель. Если этого не сделать, излучатель сгорит.

Более мощное устройство

Сделать лазерный станок для резки фанеры своими руками сложно, но можно. Как и в случае с ручным резаком, главным элементом такого станка является лазерный излучатель. Чем его мощность выше, тем более прочные материалы он сможет резать. Для резки металла потребуется излучатель 60 Вт.

Для сборки станка потребуются следующие компоненты:

- Контроллер для связи компьютера с аппаратной частью станка.

- Излучатель, осуществляющий резку материалов.

- Электронная плата с дисплеем.

- Система охлаждения излучателя.

- Шаговые двигатели, для перемещения головки в двух положениях.

Станки, которые изготавливаются для работы с металлом, нуждаются в мощном основании. Усиленная рама гарантирует долговечность такой техники и отсутствие ошибок во время работы.

Благодаря компьютерному оснащению такого станка вы можете его использовать не только в качестве резака, но и гравера. Оснастив простейшей программой, такое оборудование сможет в автоматическом режиме переносить на материалы различные изображения, текст и т.п. Главное правильно подобрать глубину проникновения луча в материал.

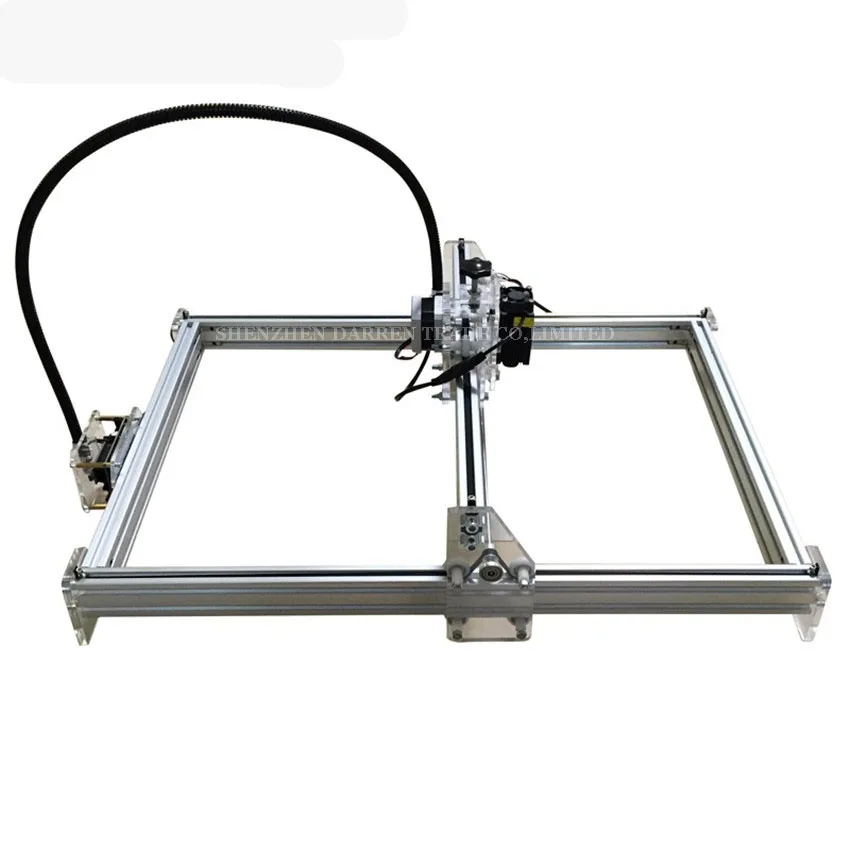

Лазерный станок для фигурной резки или гравировки представляет собой конструкцию, головка которой перемещается по осям X и Y. То есть в двух плоскостях. Шаговые электродвигатели сегодня приобрести не составит большого труда. Поставщики такого оборудования на отечественный рынок посоветуют и какой контроллер использовать для их управления. При желании вы можете приобрести все в готовом виде. Но стоит это несколько дороже.

При желании вы можете приобрести все в готовом виде. Но стоит это несколько дороже.

Двигатели монтируются на неподвижную часть рамы, а головка лазерного резака фиксируется на передвижных элементах рамы. Для передачи ей движения используются зубчатые ремни.

Сборка станка для лазерной резки очень важна. Но не менее важным является его настройка после проведения такой работы. Важно проверить точность наведения лазерной головки, надежность креплений, работу схемы и правильность выставляемых размеров. Самым сложным процессом в настройке станка для лазерной резки является выставка головки. Даже небольшое отклонение в районе десятых миллиметра может сказаться на точности резки.

Более подробно об этом можно узнать в интернете. Например, на данной странице у вас есть возможность ознакомиться с тем, что из себя представляет резка фанеры https://novola.ru/lazernaya-rezka/faneri/ либо на другом ресурсе по вашему желанию.

создание из принтера или DVD своими руками

Иногда бывает нужно красиво подписать подарок, но чем это сделать — непонятно. Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

- Устройство и принцип работы

- Создание лазерного гравера

- Изготовление прибора с ЧПУ

- Сборка внутренней части

- Изготовление корпуса

Устройство и принцип работы

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Создание лазерного гравера

Для простых работ, вроде выжигания узоров на дереве, не нужны сложные и дорогие устройства. Достаточно будет самодельного лазерного гравёра, работающего от аккумулятора.

Прежде чем делать гравёр, необходимо приготовить для его сборки следующие детали:

- Лазерный диод из DVD-RW привода.

- Фокусирующая линза.

- Алюминиевый П-образный профиль или трубка из цветного металла со внутренним диаметром 15-20 мм.

- Электролитический конденсатор 50 В, 2200 мкФ.

- Резистор 5 Ом.

- Плёночный конденсатор 100 нФ.

- Тактовая кнопка.

- Выключатель.

- Теплопроводящий клей.

- Аккумулятор типа 18650 и холдер для него.

- Коробка из-под губки для обуви.

- Скотч, в том числе и двухсторонний.

- Клеевой термопистолет с расходниками.

- Контроллер заряда.

- Гнездо Jack 2,1 Х 5,5 мм.

Вытащите из DVD-привода пишущую головку.

Аккуратно извлеките фокусирующую линзу и разбирайте корпус головки до тех пор, пока не увидите 2 лазера, спрятанных в теплораспределяющие кожухи.

Один из них — инфракрасный, для считывания информации с диска. Второй, красный, — пишущий. Для того чтобы их отличить, подайте на их выводы напряжение в 3 вольта.

Распиновка выводов:

Перед проверкой обязательно наденьте тёмные очки. Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Необходимо выбрать лазер, который засветился. Оставшийся можно выбросить, если не знаете, куда его применить. Для защиты от статики спаяйте все выводы диода вместе и отложите его в сторонку. Отпилите от профиля 15 см отрезок. Просверлите в нём отверстие под тактовую кнопку. Проделайте в коробке вырезы под профиль, гнездо для зарядки и выключатель.

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:

Залудите контактные площадки на плате контроля заряда и холдере:

С помощью проводов к контактам В+ и В- контроллера заряда припаяйте отсек для аккумулятора. Контакты + и — идут на гнездо, оставшиеся 2 — на лазерный диод. Сначала навесным монтажом спаяйте схему питания лазера и хорошо заизолируйте её скотчем.

Проследите, чтобы выводы радиодеталей не замыкались между собой. Припаяйте к питающей схеме лазерный диод и кнопку. Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Вставьте профиль в коробку, выведите провода и закрепите его термоклеем. Припаяйте выключатель и установите его. Ту же процедуру проделайте с гнездом для зарядки. Термопистолетом приклейте на свои места аккумуляторный отсек и контроллер заряда. Вставьте в холдер батарею и закройте коробку крышкой.

Перед началом использования нужно настроить лазер. Для этого в 10 сантиметрах от него поставьте лист бумаги, который будет мишенью для лазерного луча. Разместите фокусирующую линзу перед диодом. Отдаляя и приближая её, добейтесь прожига мишени. Приклейте линзу к профилю в месте, где был достигнут наибольший эффект.

Собранный гравёр отлично подойдёт для мелких работ и развлекательных целей вроде поджигания спичек и прожига воздушных шариков.

Помните, что гравёр — это не игрушка, детям давать его нельзя. Лазерный луч при попадании в глаза вызывает необратимые последствия, поэтому храните устройство в недоступном для детей месте.

Изготовление прибора с ЧПУ

При больших объёмах работ обычный гравёр не справится с нагрузкой. Если вы собираетесь использовать его часто и много, вам понадобится устройство с числовым программным управлением.

Сборка внутренней части

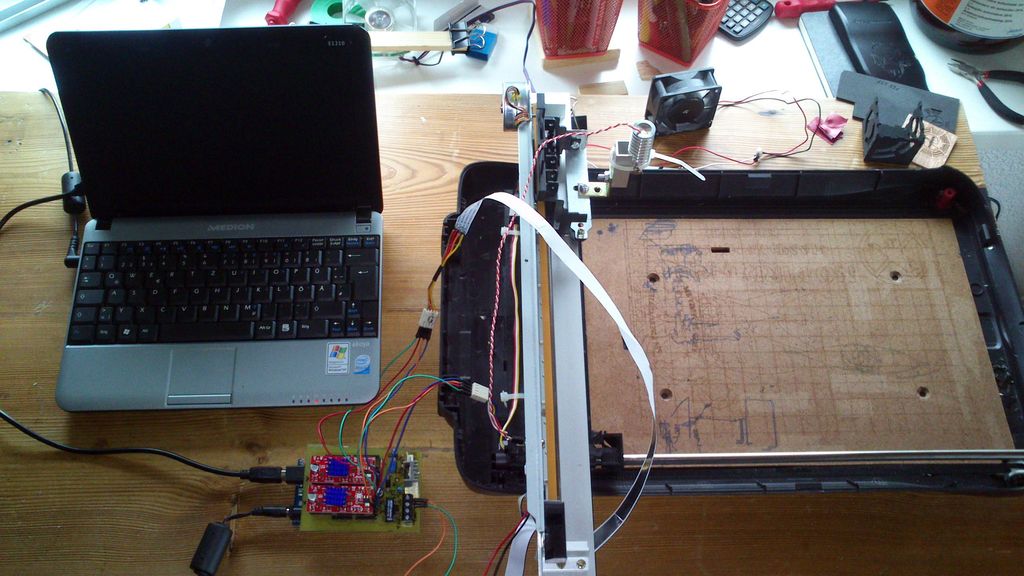

Даже в домашних условиях можно сделать лазерный гравёр. Для этого из принтера нужно извлечь шаговые двигатели и направляющие. Они будут приводить в движение лазер.

Полный список необходимых деталей выглядит следующим образом:

- Лазерный диод из пишущего привода.

- Радиатор для диода.

- 3 шаговых двигателя.

- 6 направляющих круглого сечения.

- Крепления для направляющих.

- 3 двойных или 6 одинарных кареток скольжения.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шаговых двигателей.

- 2 выключателя.

- Лист металла 50 х 50 см и толщиной 2 мм (для основания).

- Большой лист фанеры.

- Уголки для скрепления фанеры.

- Саморезы.

- 2 мебельных петли.

- Провода сечением 0,5 мм².

- Подвижный кабель-канал.

- Пластиковые стяжки для проводов.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 шестерней.

- Металлический стержень (ось для шестерней и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий DC-DC преобразователь на 2 А.

- Четыре концевых выключателей.

- Тактовая кнопка.

- Гнездо Jack 2,1 х 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Теплопроводящий клей.

- Эпоксидная смола с отвердителем.

Схема подключения всех компонентов:

Вид сверху:

Расшифровка обозначений:

- Полупроводниковый лазер с радиатором.

- Каретка.

- Направляющие оси X.

- Прижимные ролики.

- Шаговый двигатель.

- Ведущая шестерня.

- Зубчатый ремень.

- Крепления направляющих.

- Шестерни.

- Шаговые электродвигатели.

- Основание из листа металла.

- Направляющие оси Y.

- Каретки оси X.

- Зубчатые ремни.

- Опоры креплений.

- Концевые выключатели.

Измерьте длину направляющих и разделите их на две группы. В первой окажутся 4 коротких, во второй — 2 длинных. Направляющие из одной группы должны быть одинаковой длины.

Добавьте к длине каждой группы направляющих по 10 сантиметров и вырежьте по полученным размерам основание. Из обрезков согните П-образные опоры для креплений и приварите их к основанию. Разметьте и просверлите в них отверстия для болтов.

Просверлите в радиаторе отверстие и вклейте туда лазер, используя теплопроводящий клей. К нему припаяйте провода и транзистор. Болтами прикрутите радиатор к каретке.

Установите на две опоры крепления для направляющих и зафиксируйте их болтами. Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Просверлите отверстия в местах крепления электромоторов и шестерёночных осей. Установите на свои места шаговые двигатели и на их валы наденьте ведущие шестерни. Вставьте в отверстия заранее нарезанные из металлического стержня оси и закрепите их эпоксидным клеем. После его застывания наденьте на оси шестерни и прижимные ролики со вставленными в них подшипниками.

Установите зубчатые ремни так, как это показано на схеме. Перед закреплением натяните их. Проверьте подвижность оси Х и лазерной головки. Они должны перемещаться с небольшим усилием, вращая через ремни все ролики и шестерни.

Подключите к лазеру, двигателям и концевикам провода и стяните их стяжками. Получившиеся пучки уложите в подвижные кабель-каналы и закрепите их на каретках.

Концы проводов выведите наружу.

Изготовление корпуса

Просверлите в основании отверстия для уголков. Отступите от его краёв 2 сантиметра и начертите прямоугольник.

Его ширина и длина повторяет размеры будущего корпуса. Высота у корпуса должна быть такой, чтобы в него помещались все внутренние механизмы.

Расшифровка обозначений:

- Петли.

- Тактовая кнопка (старт/стоп).

- Выключатель питания Arduino.

- Выключатель лазера.

- Гнездо 2,1 х 5,5 мм для подачи 5 В питания.

- Защитный короб DC-DC инвертора.

- Провода.

- Защитный короб Arduino.

- Крепления корпуса.

- Уголки.

- Основание.

- Ножки из нескользящего материала.

- Крышка.

Вырежьте из фанеры все детали корпуса и скрепите их уголками. С помощью петель установите на корпус крышку и прикрутите его к основанию. В передней стенке вырежьте отверстие и просуньте сквозь него провода.

Соберите из фанеры защитные кожухи и вырежьте в них отверстия под кнопку, выключатели и гнёзда. Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите на свои места кнопку, гнездо питания, выключатели и спаяйте электрическую схему гравёра воедино. После припаивания всех проводов установите кожухи на корпус и прикрутите их саморезами. Чтобы гравёр заработал, нужно залить прошивку в Arduino.

После прошивки включите гравёр и нажмите кнопку «Старт». Лазер оставьте выключенным. Нажатие кнопки запустит процесс калибровки, во время которого микроконтроллер измерит и запомнит длину всех осей и определит положение лазерной головки. После его завершения гравёр станет полностью готовым к работе.

Прежде чем начинать работать с гравёром, нужно перевести изображения в понятный для Arduino формат. Сделать это можно с помощью программы Inkscape Laserengraver. Переместите в неё выбранное изображение и нажмите на Convert. Полученный файл отправьте по кабелю на Arduino и запустите процесс печати, включив перед этим лазер.

Такой гравёр может обрабатывать только предметы, состоящие из органических веществ: дерево, пластик, ткани, лакокрасочные покрытия и прочие. Металлы, стекло и керамику гравировать на нем не получится.

Никогда не включайте гравёр с открытой крышкой. Лазерный луч, попадая в глаза, концентрируется на сетчатке, повреждая её. Рефлекторное закрытие век вас не спасёт — лазер успеет выжечь участок сетчатки ещё до того, как они захлопнутся. При этом вы можете ничего не почувствовать, но со временем сетчатка начнёт отслаиваться, что может привести к полной или частичной потере зрения.

Если вы поймали лазерный «зайчик», как можно скорее обратитесь к офтальмологу — это поможет избежать серьёзных проблем в дальнейшем.

это, по дереву своими руками, листовой стали – Термическая сварка на Svarka.guru

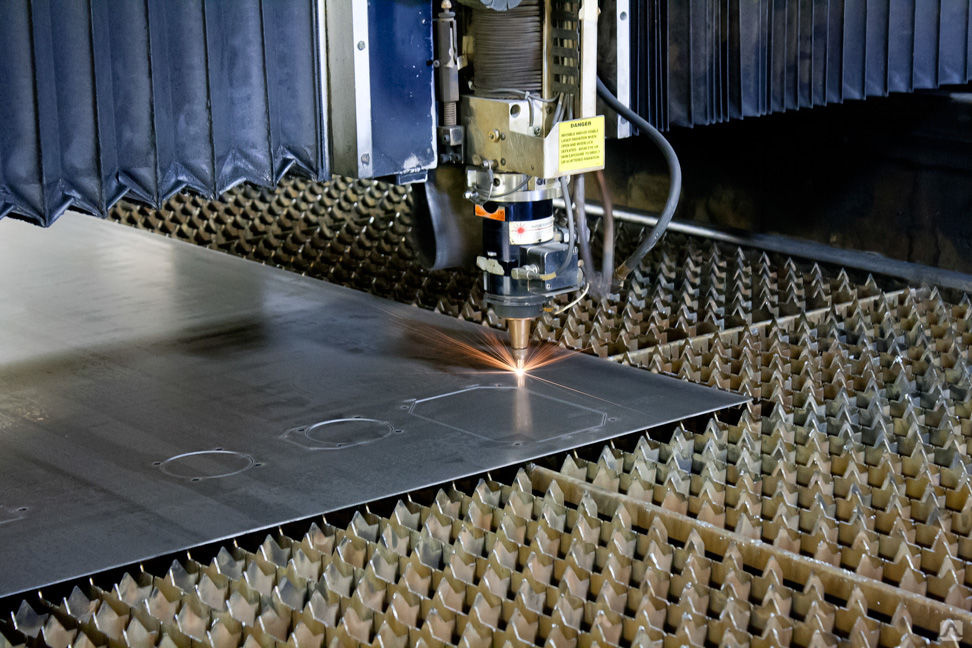

Лазерная резка металла – это современный метод раскроя металлических заготовок и разборки металлоконструкций. Она способна резать практически любые металлы, отличается высокой точностью и качеством поверхности реза.

Она способна резать практически любые металлы, отличается высокой точностью и качеством поверхности реза.

Высокая стоимость приобретения и обслуживания оборудования сдерживает широкое распространение лазерной резки.

Содержание

- 1 Производственное использование

- 2 Особенности технологического процесса

- 3 Почему лазерный луч режет металл?

- 4 Современные комплексы

- 4.1 Режимы

- 5 Виды металлов, которые могут быть обработаны

- 6 Преимущества и недостатки

- 7 Разновидности

- 8 Оборудование

- 9 Для тонкого металла

- 10 Как сделать резак своими руками

Производственное использование

Лазеры используют в различных отраслях экономики – от медицины до развлекательной техники. Резку стали промышленным лазером стали применить в конце прошлого века, и они завоевали популярность на машиностроительных предприятиях самого широкого профиля: от аэрокосмических до производства бытовой техники. Кроме резки, с помощью лазера осуществляется и сварка металлов.

Кроме резки, с помощью лазера осуществляется и сварка металлов.

На производственных предприятиях используют следующие виды оптических излучателей:

- твердотельные, усиление светового пучка происходит в кристалле из искусственного рубина, а для накачки импульса применяются мощные светодиоды или разрядные лампы;

- газовые, световой импульс зарождается в объеме ионизированного инертного газа;

- волоконные, рабочая зона выполнена из оптоволокна.

Волоконные устройства особенно хорошо подходят для резки цветных металлов и нержавеющих сплавов. Благодаря особым свойствам среды испускаемый лазерный луч мало рассеивается об отражающую поверхность детали.

Газовые излучатели развивают самую большую мощность.

Особенности технологического процесса

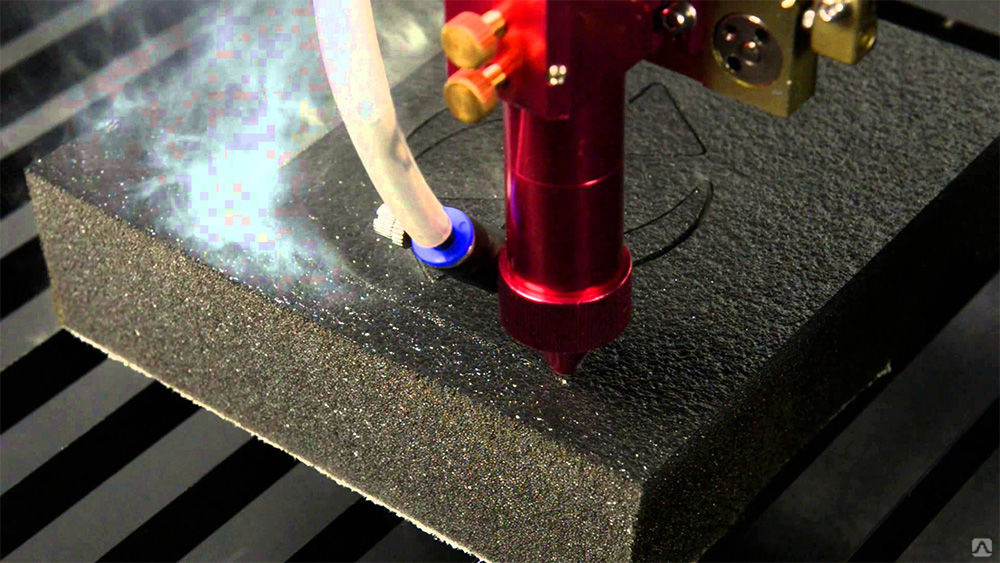

Процесс резания металла разбивается на три основных этапа:

- в начале линии разреза узко сфокусированный лазерный луч вызывает резкий нагрев металла до температуры плавления, формируется первичная раковина;

- металл на поверхности начинает кипеть и испаряться;

- после прорезания заготовки насквозь оператор или управляющая программа ведет лазерный резак вдоль намеченной линии разреза, разделяя заготовку на отдельные части.

Полное испарение слоя металла возможно лишь для тонколистовых заготовок. Для более толстых деталей молекулы металла выносятся из разреза струей активного газа.

Одновременно газ выполняет функцию охлаждения линии реза и повышает скорость разделки. Ширина лазерного луча и получающегося после него разреза — доли миллиметра. Это обеспечивает высочайшую точность обработки, дает возможность давать минимальные припуски и многократно снижает потери металла по сравнению с другими методами резки.

[stextbox id=’info’]Практически отсутствует необходимость в дополнительной механической обработке раскроенных лазерной установкой деталей.[/stextbox]

Почему лазерный луч режет металл?

Луч лазера концентрирует высокую энергию на очень ограниченной площади. Воздействие высокоэнергетического светового пучка разогревает металл заготовки, доводя его в узкой зоне до температуры плавления и разрушает кристаллическую структуру материала. Вырванные из решетки атомы металла частично испаряются, частично выносятся с оплавленной кромки струей газа. Кратковременность воздействия не дает кромке оплавляться вглубь заготовки, понижая до минимума тепловую нагрузку на деталь и вызываемые нагревом деформации.

Кратковременность воздействия не дает кромке оплавляться вглубь заготовки, понижая до минимума тепловую нагрузку на деталь и вызываемые нагревом деформации.

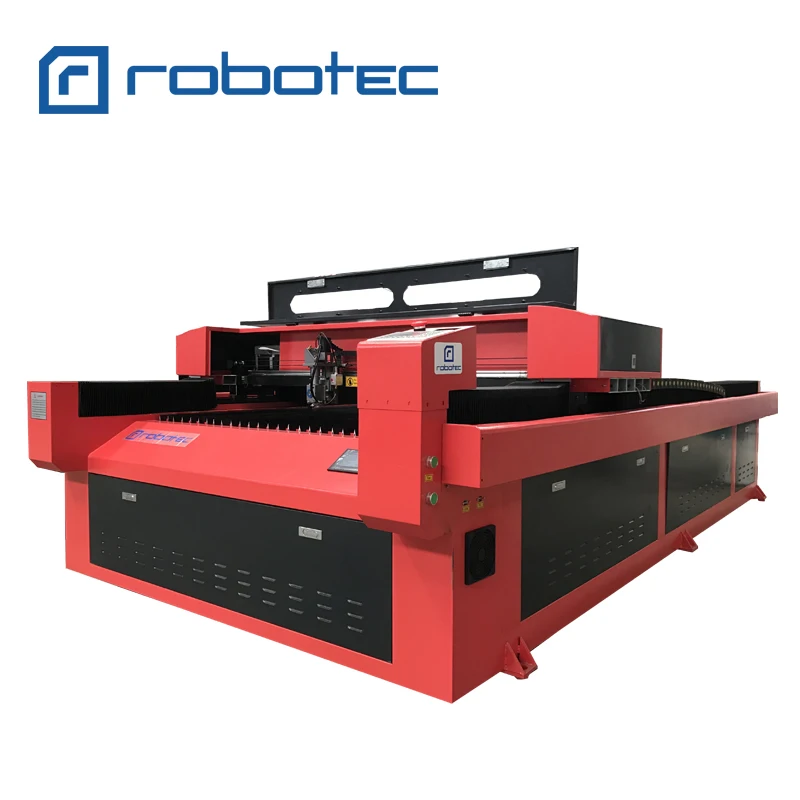

Современные комплексы

На рынке представлены лазерные установки разного уровня и назначения. Одни из них призваны заменить газорезательные станки. Листы металла укладываются на рабочее основание, а лазерные резаки перемещаются над ними с помощью порталов. Такие установки позволяют разделывать стальные листы длиной до 15 метров и толщиной до 20 мм. Движением резаков управляет блок ЧПУ, в который загружается заранее подготовленная программа раскроя. На таких линиях отходы металла снижены в несколько раз по сравнению с газорезкой.

Более компактные установки предназначены для особо точного формирования деталей из металлических, пластмассовых или деревянных заготовок. Они позволяют обрабатывать металл с точностью до тысячных долей миллиметра, отсекая от заготовки «лишний» материал в соответствии с трехмерной моделью. Такие станки применяются в приборостроении, аэрокосмической и оборонной промышленности, при декоративной резке в художественных мастерских.

Такие станки применяются в приборостроении, аэрокосмической и оборонной промышленности, при декоративной резке в художественных мастерских.

Представлены на рынке и малогабаритные ручные лазерные резаки ограниченной мощности. С их помощью можно раскроить листовую заготовку или провести художественную резку металла.

Режимы

На качество резки оказывают влияние ряд параметров. В их число входят:

- скорость движения головки;

- толщина и материал заготовки;

- мощность излучателя;

- плотность энергии луча;

- фокусное расстояние;

- рабочая среда.

Так, обычные конструкционные стали с низким содержанием углерода можно разрезать значительно быстрее, чем нержавеющие сплавы. Использование в качестве активной среды кислорода дает возможность повысить скорость раскроя вдвое по сравнению с воздухом.

Точность раскроя и качество поверхности разреза также будет определяться комбинацией ключевых параметров установки. Поверхность характеризуется следующими свойствами:

Поверхность характеризуется следующими свойствами:

- шероховатость;

- наличие оплавлении;

- зона термического воздействия;

- отклонение кромки от перпендикуляра к поверхности.

Рисунок 3 Зависимость параметров поверхности от режимов работы

Точность раскроя определяется скоростью резания и шириной фокусировки луча.

Виды металлов, которые могут быть обработаны

Резка лазером может работать практически со всеми видами металлов и их сплавов. Раскраивают как листы, так и профильный прокат, и трубы. Кроме того, технология позволяет резать и неметаллические материалы. Лазерный резак по пластику или дереву дает возможность изготавливать высокохудожественные украшения.

Метод позволяет проводить обработку и таких химически активных металлов, как алюминий и титан, для резки которых другими способами приходится идти на большие ухищрения. Лазерный луч справляется с тугоплавкой оксидной пленкой. Зона и время воздействия настолько ограничены, что металл не успевает прореагировать с кислородом и азотом воздуха.

Преимущества и недостатки

Высокие достоинства технологии обуславливают ее применение как для разделки листовых заготовок до изготовления точных деталей сложной пространственной формы по трехмерным моделям. В числе этих достоинств находятся:

- высокое качество поверхности;

- малый коэффициент отходов;

- практическое отсутствие термических деформаций;

- работа с хрупкими и тонколистовыми заготовками.

Как любой реально действующей технологии, свойственны лазерной резке и недостатки:

- высокая стоимость оборудования;

- сложность настройки и обслуживания;

- ограничение толщины разрезаемой заготовки в 20мм.

Разработчики оборудования постоянно совершенствуют его, выпуская на рынок новые модели с улучшенными характеристиками.

Разновидности

Все установки лазерной резки имеют в своей конструкции следующие основные узлы:

- источник световой энергии;

- резонатор с полупроницаемым зеркалом, обеспечивающий периодическое испускание когерентного пучка света по достижении им заданной интенсивности;

- система управления и фокусировки луча.

По мощности лазерные резаки разделяют на следующие категории:

- маломощные: до 6 тыс. ватт, как правило, это твердотельные лазеры;

- средней мощности от 6 до 20 тыс. ватт, с газовой рабочей средой;

- мощные: от 20 до 100 тыс. ватт, имеют газодинамическую конструкцию.

Схема работы газового излучателя.

Твердотельные установки делают на базе кристаллов искусственного рубина, реже из специальных сортов стекла с добавлением флюорита кальция. Они быстро выдают первый импульс, при хорошем охлаждении могут работать и в непрерывном режиме.

В газовых лазерах пучок световой энергии испускает столб ионизированного газа под действием электрического разряда. Газовая смесь состоит из азота, гелия и CO2.

В газодинамической системе поток ионизированного газа циркулирует по сосуду. В месте сужения давление резко повышается и при разряде выделяется дополнительная энергия, обеспечивая высокую мощность луча.

Оборудование

Оборудование для лазерной резки называют в соответствии с принципом действия лазера. Твердотельные резаки обладают простой конструкцией, ограниченными габаритами и используются в компактных станках небольшой мощности. После включения он практически мгновенно готов к работе. Ручные резаки комплектуются такими лазерами.

Газовый лазер сложнее по конструкции, в нее обязательно входит насос для поддержания проектного давления рабочей среды. Стеклянная колба с газом достаточно хрупкий элемент конструкции, поэтому такие лазеры используются только на стационарных станках средней мощности.

Газодинамические установки еще сложнее: в их состав входит также циркуляционный насос, обеспечивающий требуемую скорость газового потока, системы нагрева и охлаждения. Сложная конструкция позволяет добиваться весьма высокой мощности и разрезать заготовки большой толщины.

Для тонкого металла

Лазерная резка тонкого металла зачастую является единственным способом получить заготовку с заданными параметрами по точности соблюдения размеров и качеству поверхности.

Разрезание тонких листов механическими способами приводит к искривлению кромок, а тепловыми методами — еще и к тепловым деформациям.

Современное оборудование с программным управлением позволяет резать тонкий металл быстро, с высокой точностью и постоянной скоростью, не допуская перегрева и деформации материала. Гибкая настройка мощности луча, ширины луча и расстояния его фокусировки позволяют раскраивать без искажений даже фольгу.

Как сделать резак своими руками

Принципиальная схема резака для сборки своими руками.

Простейший маломощный лазерный резак можно сделать на дому. Для этого понадобится:

- лазерная указка;

- корпус от фонарика;

- привод DVD-RW;

- электропаяльник;

- ручные слесарные инструменты.

Делается устройство в следующем порядке:

- извлечь из привода ДВД лазерный светодиод;

- установить его вместо маломощного светодиода из указки;

- при установке нужно строго соблюдать соосность светодиода;

- собрать схему электропитания устройства;

- собрать конструкцию из передней части лазерной указки и корпуса фонарика, вмещающего 3 батарейки ААА

Эскиз самодельного резака.

Конечно, лист металла или фанеры такой резак не разрежет, но бумагу, картон и фольгу он сможет раскраивать с высокой точностью.

Проекты лазерной гравировки на разных материалах

Если вам интересно, что можно сделать с помощью лазерного гравера, то это руководство пояснит какие проекты лазерной гравировки вы можете реализовать на своем лазере и какая мощность нужна для обработки разных типов материалов.

Они приносят большую пользу и могут использоваться для множества различных проектов из таких материалов, как бумага, дерево, кожа, акрил, резина, ткань, стекло и многое другое.

С помощью лазерного гравера вы можете удалять тонкие слои материала с поверхности, чтобы создавать красивые и замысловатые рисунки на различных типах материалов, а также использовать его для маркировки, знаков и декоративных элементов. Вы также можете использовать его для обработки различных предметов, чтобы придать им индивидуальность.

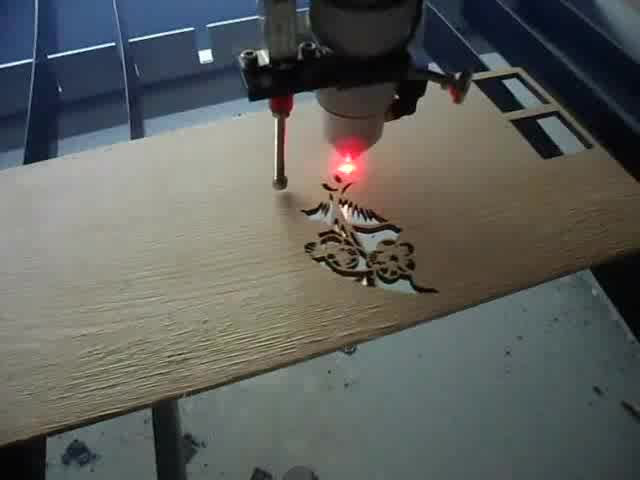

Деревянные проекты с использованием лазерного гравера

Деревянная дека для скейтборда с лазерной гравировкой в виде рыбыДерево является одним из широко используемых материалов для лазерной гравировки, потому что многие люди любят изделия из дерева, а также с деревом довольно легко работать.

Лазерные граверы могут дать хороший результат на твердой древесине, шпоне, орехе, вишне, МДФ, фанере, другой подобной древесине и древесных композитах.

Древесина как органический материал не всегда имеет одинаковые характеристики.

Его цвет, плотность зерна и содержание сока резко различаются в разных породах дерева.

Вам потребуется CO 2 -лазер мощностью не менее 40 Вт для работы с цельной древесиной и другими композитными материалами, такими как МДФ.

С лазером мощностью 40 Вт вы можете достичь скорости 0,4 дюйма в секунду для резки деревянной доски толщиной 3 мм.

С маломощным лазером потребуется больше времени и несколько проходов. Глубина выреза гравировки зависит от скорости резки и мощности лазера.

Лазерные резаки похожи на лазерные граверы, но при лазерной резке вы пропускаете лазерный луч по всей ширине материала.

Если вы планируете выполнять операции по резке дерева, вам понадобится лазерный гравер или резак по дереву с лазером мощностью не менее 40 Вт. Наличие мощного лазера также помогает быстрее выполнять операции гравировки.

Наличие мощного лазера также помогает быстрее выполнять операции гравировки.

Есть несколько видов древесины, пригодных для гравировки и резки лазером. Древесина, такая как клен, имеет высокое содержание смолы и дает темный ожог, в то время как древесина, такая как грецкий орех, дает только светлый ожог, потому что имеет низкое содержание смолы.

С деревом вы можете сделать множество персонализированных проектов, таких как гравировка изображений, именные бирки, мебель, вывески, гравированные коробки, подставки и многое другое.

Проекты лазерной гравировки на бумаге и картоне

Лазерная резка бумагиЛазерный гравер может легко резать/гравировать бумагу и материалы аналогичной толщины. Его можно использовать на твердой бумаге и картоне для создания множества различных творческих проектов.

Для гравировки на бумаге вам понадобится CO2-лазер мощностью 25 Вт, а для резки вам понадобится лазер мощностью не менее 40 Вт.

Да, вы можете резать бумагу лазером мощностью 25 Вт, но это займет почти вдвое больше времени, чем лазер мощностью 40 Вт.

С лазером мощностью 40 Вт вы можете достичь скорости 3,1 дюйма в секунду для резки листа бумаги.

При работе с бумагой выделяет летучие органические соединения (ЛОС), которые необходимо удалять из рабочей зоны через вытяжку.

Наиболее распространенные проекты, выполняемые на бумаге и картоне, — это отрывные билеты, пазлы, пригласительные билеты, поделки из бумаги, многоугольные объекты, коробки, обложки книг и т. д.

Вы можете создавать различные индивидуальные проекты из бумаги, вырезанной лазером, для дизайна интерьера и других видов изобразительного искусства.

Проекты лазерной гравировки кожи

Кожа с лазерной гравировкойЛазерные граверы могут гравировать на натуральной и искусственной коже. Вы можете выгравировать логотипы, узоры и любой другой рисунок на коже.

Тем не менее, вам следует избегать использования искусственной кожи из ПВХ, так как она может выделять соляной газ, который может повредить линзу вашего лазерного гравера.

Для резки кожи вам понадобится лазер с минимальной мощностью 40 Вт, мощность ниже этой не рекомендуется.

С лазером мощностью 40 Вт вы можете достичь скорости 0,6 дюйма в секунду для резки однослойных листов кожи. Маломощные лазеры должны работать на малой скорости, чтобы достичь достаточной глубины для резки.

Непрерывное воздействие лазера на точку на коже может привести к накоплению тепла и возгоранию.

Гравировка кожи с помощью лазера намного лучше, чем использование какого-либо острого инструмента.

Когда лазерный луч прожигает кожу, щели и края разреза заполняются остатками гари.

По сравнению с другими материалами, кожа хорошо подчеркивает ваш проект в любом цвете.

Даже лазерная гравировка на черной коже очень приятна и легко заметна.

Проекты акриловой лазерной гравировки

Акриловая настольная лампа с гравировкой LasserХотя акрил классифицируется как пластик, у него есть некоторые свойства, которые делают его уникальным. Он легкий, жесткий и обладает хорошей прочностью.

С акрилом легко работать, но он более уязвим для царапин, чем стекло. Существует множество покрытий против царапин, позволяющих решить эту проблему.

С акрилом темных цветов, как правило, легче работать, чем со светлыми, поскольку темные цвета не отражают большую часть лазерного излучения.

Если вы хотите работать со светлым акрилом, вам придется распылить на него съемную черную краску перед гравировкой, чтобы сделать их менее отражающими. Вы можете стереть остатки краски с материала после их гравировки.

Лазер мощностью 40 Вт достаточно мощный для работы с акрилом. С такой мощностью вы можете выполнять как гравировку, так и резку на акриловом листе толщиной 3 мм.

Используя лазер мощностью 40 Вт, вы можете достичь скорости 0,6 дюйма в секунду для резки акрилового листа толщиной 3 мм.

Из акрила можно сделать подставки, настольные лампы, шкатулки, вывески, брелки и многое другое.

Проекты лазерной гравировки резины

Набор резиновых штампов с лазерной гравировкойЧаще всего на лазерных граверах изготавливаются резиновые штампы.

Вы можете делать ровные разрезы на резине толщиной 2,3 мм с помощью лазера мощностью 30 Вт. Вам придется регулировать мощность и скорость в зависимости от качества и толщины резины.

С CO2-лазером мощностью 80 Вт вы можете достичь максимальной скорости 1,1 дюйма в секунду для резки резиновой пластины толщиной 3 мм.

После гравировки вам придется очистить линзу лазера ватной палочкой и изопропиловым спиртом. Он очистит черное пятно дыма, прилипшее к линзе лазера после процесса гравировки.

Используя лазерный гравер, вы можете работать с такими каучуками, как поролон, силиконовый каучук, синтетический каучук, натуральный каучук, микропористая резина и маслостойкая резина.

Вы можете работать над различными проектами, такими как изготовление вывесок, флексографская печать, канцтовары, школьные принадлежности и многое другое.

Проекты лазерной гравировки ткани и текстиля

Джинсовая ткань с лазерной гравировкойС мощностью, настроенной на идеальное место для ткани, вы можете создавать одежду и другие текстильные изделия с различным дизайном.

Лазерный гравер может работать с широким спектром тканей, таких как джинсовая ткань, флис, микроволокно, холст, хлопок и т. д.

Для тканей общего назначения вам понадобится CO 2 -лазер мощностью от 25 до 150 Вт.

Используя CO 2 -лазер мощностью 150 Вт, вы можете резать гладкие ткани со скоростью 26 дюймов/сек с коэффициентом разрешения 0,0125 мм.

Будьте осторожны при работе с синтетическими тканями, так как они могут расплавиться при резке лазером.

Никогда не надевайте на лазер предметы одежды с виниловым покрытием. Когда винил плавится, образуется соляная кислота, которая вредна для лазера и для вас.

Многослойные ткани можно разрезать с помощью лазера в самых разных стилях, чтобы получить множество цветовых комбинаций в предмете одежды.

С помощью лазерного гравера вы можете персонализировать широкий ассортимент одежды, чтобы подчеркнуть свой стиль. В наши дни большинство рваных джинсов изготавливаются с использованием методов лазерной резки.

Проекты лазерной гравировки металла

Детали из нержавеющей стали с лазерной гравировкой штрих-кодовБольшинство лазерных гравировальных станков достаточно мощные, чтобы гравировать на стали, алюминии, меди, латуни и т. д. Нержавеющая сталь в основном используется для гравировки из-за ее нержавеющих свойств.

Вам потребуется минимальная мощность лазера 50 Вт для волоконного лазера, а для CO 2 -лазеров вам потребуется мощность 150 Вт для работы с металлами. Маломощные лазеры могут справиться с этой задачей, но вам придется запастись терпением.

Чтобы дать вам представление о резке нержавеющей стали, вы можете разрезать нержавеющую сталь толщиной 2 мм со скоростью 5,2 дюйма в секунду с помощью лазера мощностью 1000 Вт.

Популярным применением лазера на металле является гравировка анодированного алюминия, вы легко гравируете на анодированном алюминии с помощью лазера мощностью 30 Вт.

Поскольку металлы обладают отражающими свойствами, вам придется почернить металл с помощью смываемой черной аэрозольной краски. Краска значительно уменьшит отражающую способность металлов.

Краска значительно уменьшит отражающую способность металлов.

Вы можете гравировать металлы для многих различных проектов, таких как именные бирки, номерные доски, медиаторы, цепочки для ключей, открывалки для бутылок, вывески, гравировка номеров машин и многое другое.

Проекты лазерной гравировки стекла

Стекло с 3D-лазерной гравировкойОдним из самых популярных и широко используемых методов гравировки на стекле является подповерхностная лазерная гравировка. С помощью этой техники изготавливаются 3D-кристаллы или пузырьковые диаграммы, и они пользуются большим спросом на рынке.

Объектив, обеспечивающий пятно менее 0,005 дюйма, является наиболее предпочтительным, и, по крайней мере, вам потребуется использовать мощность лазера 40 Вт в CO 2 -лазере для работы со стеклом.

При работе со стеклом не забывайте предоставлять изображения с более низким разрешением, так как это поможет выгравировать каждую точку на оптимальном расстоянии друг от друга, предотвращая внезапное разрушение стекла.

Гравировать можно как плоские, так и изогнутые стекла. Для гравировки на изогнутых стеклах вам понадобится вращающаяся насадка на лазерный гравер.

Некоторые из применений лазерной гравировки на стекле — это подарочные товары, рекламные материалы, украшения и персонализированные гравюры.

Стаканы с лазерной гравировкойИспользование слоя материала, такого как бумажное полотенце или пластиковая крышка, поверх стекла дает вам четкую гравировку. Если вы используете влажное бумажное полотенце, вы получите четкую белую гравировку.

Лазерный гравер может напрямую выгравировать рисунок на зеркальном стекле, но выгравированная часть зеркала станет прозрачной. Его можно использовать для создания классных зеркальных дизайнов.

После того, как вы закончите гравировку, вы должны использовать кисть, чтобы очистить ее. Я предлагаю вам использовать латунную щетку/диск, так как он очищает более эффективно, никогда не используйте стальной диск, так как он может испортить вашу гравировку.

Проекты лазерной гравировки пластика

Чехол для телефона с лазерной гравировкойПластмассы легко гравировать, и существует огромный список пластмасс, которые можно гравировать с помощью лазера.

Некоторыми из наиболее подходящих пластиков для гравировки являются полиэфиркетон, полистирол, полиимид, полиамид, полиэтилен, полиарилсульфон, поликарбонат и силикон.

Для CO 2 -лазера типичная мощность составляет от 25 до 150 Вт, а для волоконных лазеров вам потребуется мощность 40–50 Вт.

С УФ-лазером вы можете получить скорость от 35 до 47 дюймов в секунду при работе с различными пластиковыми материалами.

Пластик при резке лазером выделяет токсичные пары, и длительное воздействие этих паров может вызвать проблемы со здоровьем.

Чтобы защитить себя от этих паров, вам придется поддерживать внешнюю систему для извлечения и удаления токсичных паров через выхлоп.

Также рекомендуется использовать лазеры в хорошо проветриваемом помещении с надлежащим защитным оборудованием, таким как очки для защиты от лазерного излучения, и пониманием рисков, опасностей и мер контроля, связанных с лазерным излучением .

Другие проекты лазерной гравировки

Нож с лазерной гравировкойНекоторые из полезных творческих проектов, которыми вы можете заняться, — это персонализация и гравировка рисунков на ноутбуках, мобильных телефонах, часах, книгах, фольге/наклейках, этикетках и т. д.

Вы можете купить и выгравировать на простых готовых изделиях, таких как коробка для пиццы, деревянная ложка, штопор для вина, открывалка для бутылок, замок и многое другое.

Убедитесь, что продукт, который вы покупаете, имеет гравируемую поверхность, на которой вы можете работать. Вы можете повысить ценность этих продуктов с помощью лазерного гравера.

Последние мысли

Если вы пытаетесь начать малый бизнес с помощью лазерных граверов, попробуйте выяснить, какие продукты пользуются большим спросом в вашем районе.

Вместо того, чтобы делать свои собственные продукты, а затем гравировать их, вероятно, лучше найти пользующиеся большим спросом настраиваемые продукты, уже доступные на рынке.

Выгодно покупать эти изделия оптом, а затем повышать их стоимость, выполняя лазерную гравировку под заказ.

Начать заниматься лазерной гравировкой легко, но вам придется проявить творческий подход к своим проектам и продуктам, которые вы гравируете, чтобы получить хорошую прибыль.

Часто задаваемые вопросы (FAQ)

Лазерный гравер и лазерный резак — это одно и то же?

Нет, лазерные резаки и лазерные граверы — это не одно и то же. Лазерные резаки используют более мощные лазеры, которые могут резать более толстые материалы. Однако и лазерный гравер, и лазерный резак работают одинаково: они режут материалы светом, который сжигает и испаряет материалы.

Являются ли пары/дым, выделяемые лазерными резаками и лазерными гравировщиками, токсичными?

Пары/дым, выделяемые станками для лазерной резки/гравировки, в некоторых случаях токсичны. Пары таких материалов, как винил, ПВХ и пенопласт, чрезвычайно токсичны. Такие пары могут испортить зеркала и линзы вашего лазера. Дерево и другие органические материалы также выделяют пар при работе с лазером, но они нетоксичны.

Используйте противогаз при работе с материалами, выделяющими ядовитые пары, такие маски также могут защитить ваши глаза от паров.

Какая порода дерева лучше всего подходит для лазерной гравировки?

Сублимация древесины лазерным гравером зависит от содержания сока/смолы в древесине. Древесина с более высоким содержанием смолы может дать гораздо более темный ожог по сравнению с древесиной с более низким содержанием смолы.

Вам нужна древесина светлого цвета. Гравюры будут иметь лучший контраст, если вы используете светлую древесину.

Древесина клена, вишни и ольхи лучше всего подходит для лазерной гравировки, так как имеет высокое содержание смолы и светлый цвет, может давать более темные гравюры, которые бросаются в глаза.

Как построить лазерный резак

Опубликовано: · Изменено: Люси · Эта запись может содержать партнерские ссылки · Этот блог приносит доход от рекламы

Хотите собрать свой первый лазерный резак своими руками ? Лазерные резаки являются частью технологии резки, в которой используются лазерные лучи для испарения материалов, в результате чего получается режущая кромка. До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями.

До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями.

Оптика и ЧПУ (ЧПУ) лазеров используются для направления материала или генерируемых лазерных лучей. Они работают, направляя выход мощного лазера, чаще всего через cs.

В отличие от традиционных методов механической резки, лазерные резаки уменьшают загрязнение заготовок. Они также могут вырезать отверстия малого диаметра со сложной детализацией и хорошим качеством кромки; они также очень экономичны в использовании. Проблема с этой очень полезной машиной заключается в том, что она дорогая, вам не нужно беспокоиться о том, чтобы превысить свой бюджет, чтобы приобрести лазерный резак в наши дни, поскольку теперь их можно легко сделать с нуля в домашних условиях, и я смог составить 14 из лучших Самодельный лазерный резак проектов, которые научат вас делать свои собственные.

1.

Самодельный лазерный резак своими руками

Самодельный лазерный резак своими руками Возникли проблемы со старым лазерным резаком? Или вы заинтересованы в создании своего лазерного резака с нуля? Возможно, вы даже не заинтересованы в том, чтобы научиться создавать лазерный резак, а просто хотите получить знания. Вам очень хотелось бы ознакомиться с этим учебным пособием «Сделай сам».

Теперь вы можете легко создать свой собственный станок для лазерной резки CO2, используя комбинацию 3D-печатных деталей из алюминиевого профиля с V и T-образными точками. Самое приятное то, что эта стоимость составляет едва ли половину того, что требуется для получения нового.

2. Самодельный лазерный резак мощностью 40 Вт

Лазерный станок с ЧПУ мощностью 40 Вт используется для гравировки отверстий и резки различных материалов, таких как дерево, фанера, акрил. Зачем вам тратить так много, если вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, рельсовые направляющие, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!

Зачем вам тратить так много, если вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, рельсовые направляющие, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!

3. Дешевый лазерный гравер

К настоящему времени, если вы любитель ремесел или заядлый любитель гравировки по дереву и материалам, вы бы поняли, насколько дорого обходится качественный и надежный станок для лазерной резки. Что еще хуже, те, которые имеют более низкую цену, производят низкие мегаватты, которые едва ли могут разрезать лист бумаги, тем более кусок дерева или более твердые материалы, такие как металл. Этот проект был создан, чтобы помочь большинству мастеров создать свой собственный мощный лазерный резак по доступной цене.

4. Простой самодельный лазерный резак

youtube.com/embed/td4DWtMY7SQ” frameborder=”0″ allowfullscreen=”allowfullscreen”/>3D-принтеры являются важными компонентами любого лазерного резака, потому что они отлично подходят для прототипирования чего угодно и могут быть использованы для создания любой формы, но 3D-принтеры, конечно, дороги. и не каждому по карману, научитесь делать простой станок с ЧПУ с минимальным количеством деталей. Без использования 3D-принтера дрель и несколько ручек берут на себя роль 3D-принтера в этом проекте.

5. Лазерный резак CO2

Будучи начинающим любителем или архитектором, получить хороший лазерный резак для рабочих проектов может быть практически невозможно, потому что лазерные резаки стоят очень дорого.

Ну, если вы решили принять новый вызов и создать свой собственный станок для лазерной резки за полцены, вам повезло, так как это руководство шаг за шагом научит вас всем практическим способам и процессам создания свой собственный лазерный резак. Этот станок для лазерной резки CO2 мощностью 40 Вт имеет большую площадь резки 1000 на 600 мм и сенсорный экран.

Он работает на двух микроконтроллерах: Arduino с GRBL и Raspberry Pi с сенсорным экраном для управления частями лазерного резака. Кроме того, сенсорный экран делает его более удобным, так как вам не нужно передавать программное обеспечение с вашего компьютера на лазерный резак. instructables

6. Как собрать лазерный резак

Создайте свой мини-лазерный станок с ЧПУ в домашних условиях, используя некоторые стандартные материалы, такие как фанера, стальные стержни, винты, зажимы, скотч, ножницы, 3D-лучи и другие. Он работает так же хорошо, как и большие лазерные резаки, и хорош, если вы собираетесь освободить место дома.

7. Мини-лазерный гравер с ЧПУ

Это один из тех дешевых проектов, которые можно реализовать, если вы собираете лазерный резак/гравер с ЧПУ. Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата.

Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата.

8. Самодельный лазерный гравер с DVD-приводом

У вас есть старый DVD-диск, и вы думаете о том, какой новый интересный экспериментальный проект использовать его или его части для создания, мини-лазерный резак/гравер с ЧПУ, состоящий из DVD-драйверов — идеальный проект для вас. Это не займет много времени и навыков, если вы будете внимательно следовать всем инструкциям, а также будете очень экономны.

9. Мощный лазерный резак из DVD-RW

Из этого мастер-класса вы узнаете, как сделать мощный лазерный резак, который горит. Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоуроке объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, стоящей за всем этим, и заканчивая окончательной сборкой всех важных частей.

Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоуроке объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, стоящей за всем этим, и заканчивая окончательной сборкой всех важных частей.

10. Самодельный лазерный гравер

Это первая часть серии самодельных лазерных граверов, в которой вы узнаете обо всех важных процедурах, необходимых для создания основной системы перемещения XY лазерного гравера. Детали имитируют движения лазерного луча. Это действительно забавный проект, который вы должны попробовать, но помните об осторожности, поскольку лазерные лучи, если их пропустить, очень опасны не только для нас, но и для наших близких, и для широкой публики, поэтому в этом видео также объясняется, как создавать и используйте лазерный луч для проектов осторожно.

11. Самодельный лазерный резак

Одна из вещей, которую вы узнаете из этого руководства, — это как сделать самодельный лазерный резак с нуля с алюминиевой рамой. Алюминиевые рамы собраны и соединены в нужных частях, и это делает вас мини-3D-принтером, сосредоточенным на алюминиевых рамах. Это творческий проект от начала до конца для всех начинающих.

12. Мини-лазерный станок с ЧПУ «Сделай сам»

Начните собирать с нуля свой мини-лазерный станок для лазерной резки/гравировки с ЧПУ, следуя инструкциям из этого руководства «Сделай сам». Мини-лазеры очень полезны для каждого ремесленника. Вы можете сделать как можно больше мини-лазеров для бизнеса без особых усилий. Они состоят из различных легкодоступных расходных материалов, которые вы можете приобрести где угодно в Интернете или в любом хозяйственном магазине. Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, источник питания 12 В и множество других материалов.

Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, источник питания 12 В и множество других материалов.

Это быстрый проект, так как он может быть завершен в течение нескольких дней или, самое большее, недели.

13. Самодельный лазерный резак Arduino

Получите надлежащее представление и инструкции по созданию самодельного лазерного резака Arduino с использованием Arduino NANO, моторного привода A4988, 200–250 мВт 650-нм лазерного модуля, N-канального Mosfet IRFZ44N, регулятора напряжения LM7805, T-220 Радиатор, резистор 47 Ом и 10 кОм, конденсатор 1000 мкФ 16 В, штыревой и гнездовой разъемы, винтовые клеммы, перемычка 2,54 мм, термоусадочная трубка, записывающее устройство DVD, лист акрила 5 мм, нейлоновая шестигранная печатная плата, проставка, винт с шестигранной головкой M3 , лазерный модуль, теплоотвод и т. д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.

д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.

14. Станок для лазерной резки ручной работы

Примените свои знания о лазерном станке и создании лазерного резака своими руками с пользой и творческим подходом в этом учебном пособии, показывающем, как этот ручной станок для лазерной резки используется для изготовления настенных часов. Лазерные резаки можно использовать для изготовления многих других ценных вещей, таких как наручные часы, бумажные рисунки, отпечатки мебели и все такое.

В этом учебном пособии показано, как лазерный резак подробно вырезает все выбранные детали, а затем собирает их в различных местах после окрашивания в желаемые цвета.

Лазерные станки — очень изобретательные и полезные машины, необходимые на всех уровнях мастерства.

Заключение

Как вы, должно быть, заметили, это не один из тех очень простых проектов своими руками, изготовление лазерного резака требует времени, но с правильными материалами и руководством вы должны закончить свою сборку менее чем за неделю. . Спасибо, что заглянули, если эта статья о лазерном резаке «Сделай сам» была полезна, поделитесь ею в своих учетных записях в социальных сетях.

. Спасибо, что заглянули, если эта статья о лазерном резаке «Сделай сам» была полезна, поделитесь ею в своих учетных записях в социальных сетях.

Взаимодействие с читателем

Как построить станок для лазерной резки? – Руководство «Сделай сам»

Планируете ли вы построить свой собственный станок для лазерной резки для любителей или начать бизнес, чтобы зарабатывать на этом деньги? Прочтите это руководство, чтобы узнать, как сделать лазерный резак своими руками и стать завидным профессиональным мастером.

Введение

Всем известно, что для того, чтобы стать квалифицированным мастером или мастером-сделай сам, использование лазерного резака в основном является обязательным курсом для поступления, но может быть много проблем. Если вы можете построить его самостоятельно, проблема будет решена легко?

Проект, которым я хочу поделиться, — это станок для лазерной резки, сделанный в прошлом году. Я считаю, что все знакомы с лазерным резаком (также известным как лазерный гравер по той причине, что он может выполнять лазерную гравировку), и это также артефакт для создателей проектов. Его преимущества, такие как быстрая обработка, эффективное использование пластин и реализация технологии резки, которую не могут обеспечить традиционные процессы, очень нравятся всем.

Его преимущества, такие как быстрая обработка, эффективное использование пластин и реализация технологии резки, которую не могут обеспечить традиционные процессы, очень нравятся всем.

Обычно при использовании станка с ЧПУ для работы возникают следующие проблемы по сравнению с лазерной резкой: перед работой необходимо установить и заменить инструмент, настройка инструмента, чрезмерный шум, длительное время обработки, загрязнение пылью, радиус инструмента и другие проблемы. . Превосходство резки привело к идее сделать станок для лазерной резки своими руками.

После того, как у меня появилась эта идея, я начал проводить технико-экономическое обоснование этой идеи. После многочисленных исследований и сравнений различных типов станков для лазерной резки, в сочетании с их собственными условиями и потребностями в обработке, взвесив все за и против, я составил пошаговый план сборки с модульной конструкцией и изготовлением, которые являются съемными и обновляемый.

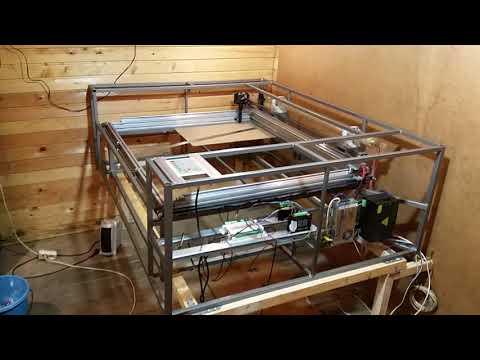

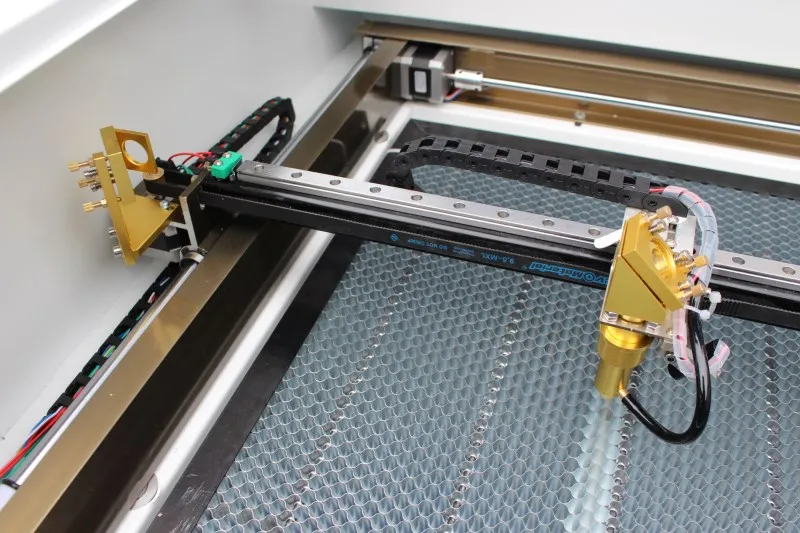

Через 60 дней каждая часть машины принимает модульную конструкцию. Благодаря концепции модульности обработка и производство удобны, а окончательная сборка достаточна, и финансовое давление не будет слишком большим, а необходимые детали можно приобретать шаг за шагом. Размер готовой машины достигает 1960мм*1200мм*1210мм, ход обработки 1260мм*760мм, мощность резки 100Вт. Он может обрабатывать большое количество деталей одновременно и имеет функции лазерной резки, гравировки, сканирования, нанесения надписей и маркировки.

Благодаря концепции модульности обработка и производство удобны, а окончательная сборка достаточна, и финансовое давление не будет слишком большим, а необходимые детали можно приобретать шаг за шагом. Размер готовой машины достигает 1960мм*1200мм*1210мм, ход обработки 1260мм*760мм, мощность резки 100Вт. Он может обрабатывать большое количество деталей одновременно и имеет функции лазерной резки, гравировки, сканирования, нанесения надписей и маркировки.

Планирование проекта

Весь проект включает в себя семь основных частей, а именно: систему управления движением, проектирование механической конструкции, систему управления лазерной трубкой, систему световода, систему продувки и вытяжки воздуха, систему фокусировки освещения, оптимизацию работы и другие аспекты.

Общая идея создания инициала:

1. Ход производимого станка для лазерной резки должен быть большим, чтобы заполнить пробел, из-за которого диапазон обработки станка с ЧПУ недостаточно велик, что может избавить от проблем с предварительной – разрезание листа. Вы также можете использовать его функцию лазерной маркировки для непосредственной маркировки больших пластин, что решает проблему ручной маркировки.

Вы также можете использовать его функцию лазерной маркировки для непосредственной маркировки больших пластин, что решает проблему ручной маркировки.

2. Поскольку ход увеличивается, мощность лазерного резака не может быть слишком низкой, в противном случае лазер будет иметь определенные потери в воздушной проводимости, поэтому общая мощность не может быть ниже 100 Вт.

3. Чтобы обеспечить точность и бесперебойную работу лазерного резака, весь выбор материала должен быть металлическим.

4. Удобен в использовании и эксплуатации.

5. Разработанная структура соответствует плану последующей модернизации.

Самодельный лазерный резак

Имея общую схему идеи и план, давайте начнем 8 шагов по созданию лазерного резака. Я подробно расскажу о конкретном процессе изготовления и деталях.

Шаг 1. Проектирование системы управления движением

Первым шагом является создание системы управления движением. Я использую лазерную материнскую плату RDC6442S-B (EC). Эта управляющая материнская плата может управлять четырьмя осями, а именно X, Y, Z и U. Материнская плата оснащена интерактивным экраном. Рабочее состояние станка, хранение файлов обработки и отладка станка могут быть выполнены через рабочий экран, но следует отметить, что параметры управления двигателем оси XYZ должны быть подключены к компьютеру для Установка параметров.

Я использую лазерную материнскую плату RDC6442S-B (EC). Эта управляющая материнская плата может управлять четырьмя осями, а именно X, Y, Z и U. Материнская плата оснащена интерактивным экраном. Рабочее состояние станка, хранение файлов обработки и отладка станка могут быть выполнены через рабочий экран, но следует отметить, что параметры управления двигателем оси XYZ должны быть подключены к компьютеру для Установка параметров.

Например: ускорение и замедление без нагрузки, ускорение и замедление резки, скорость без нагрузки, коррекция ошибки положения двигателя, выбор типа лазера. Система управления питается от источника постоянного тока 24 В, для которого требуется импульсный источник питания 24 В. Для обеспечения стабильности системы используются два импульсных источника питания 24 В, один 24 В 2 А напрямую питает материнскую плату, а другой 24 В 15 А обеспечивает питание трех двигателей, а входная клемма 220 В подключена к 30-амперному фильтру для обеспечения стабильной работы. работа системы.

работа системы.

После установки параметров можно подключить двигатель для проверки холостого хода. На этом этапе вы можете проверить линию подключения двигателя, направление двигателя, направление работы экрана, настройки подразделения шагового двигателя, импортировать файлы резки для пробной эксплуатации. Я выбрал двухфазный шаговый двигатель 57 длиной 57 мм, потому что в предыдущем проекте их было всего 3, поэтому я использовал их напрямую, чтобы не тратить зря. Я выбрал драйвер TB6600, обычный шаговый двигатель. В драйвере мотора установлено деление 64.

Если вы хотите, чтобы система лазерной резки имела лучшую производительность на высоких скоростях, вы можете выбрать трехфазный шаговый двигатель с большим крутящим моментом и очень хорошими характеристиками на высоких скоростях. Разумеется, после последующих испытаний было установлено, что двухфазный шаговый двигатель 57 вполне способен к скоростному перемещению по оси X при лазерном сканировании фотографий, поэтому пока буду использовать его, а двигатель заменю если его нужно будет обновить позже.

С точки зрения системы защиты общая схема должна быть отделена от высокого и низкого напряжения. При разводке необходимо обратить внимание, чтобы не было перекрестков. Самое главное, что он должен быть заземлен. Потому что при прохождении высокого напряжения металлический каркас и корпус будут генерировать наведенное электричество, и когда рука дотронется до него, возникнет ощущение онемения. В это время мы должны обратить внимание на эффективное заземление, и лучшее сопротивление заземления не должно превышать 4 Ом (необходимо проверить заземляющий провод), чтобы предотвратить несчастные случаи с поражением электрическим током, кроме того, главный выключатель питания также необходимо добавить выключатель защиты от протечек.