Шлифовальный ленточный станок по дереву

Шлифовальный станок по дереву – незаменимая вещь в любом цеху. Если мастер активно использует данное оборудование в процессе своей работы, то имеет смысл подумать над приобретением нового или б/у агрегата. Если же необходимость в шлифовальном станке возникает периодически и время от времени – подобную трату денег сложно будет назвать рациональной. Тем не менее, человек «с руками» в состоянии сэкономить немалую сумму, собрав шлифовальный станок своими руками по дереву. Давайте рассмотрим, как это сделать.

С чего начать?

Для начала нужно определиться с тем, из каких основных деталей будет состоять наше оборудование. Стандартный шлифовальный станок включает такие элементы, как двигатель, катки и станину. В качестве двигателя можно использовать мотор от стиральной машины. Опыт десятков мастеров подтверждает то, что такой выбор весьма эффективен и прост в агрегировании со всей остальной конструкцией.

Что же касается станины, то ее необходимо вырезать из толстого железа. Для этого идеально подойдет полотно с габаритами 500х180х20 миллиметров. Одну из сторон полотна необходимо аккуратно обрезать на фрезерном станке, предназначенном для работы по металлу. После этого мастеру необходимо сделать разметку, а в торце обрезанной станины следует аккуратно просверлить 3 отверстия. В качестве крепежных элементов будут выступать три болта, которые зафиксируют рабочую площадку на станине.

Для этого идеально подойдет полотно с габаритами 500х180х20 миллиметров. Одну из сторон полотна необходимо аккуратно обрезать на фрезерном станке, предназначенном для работы по металлу. После этого мастеру необходимо сделать разметку, а в торце обрезанной станины следует аккуратно просверлить 3 отверстия. В качестве крепежных элементов будут выступать три болта, которые зафиксируют рабочую площадку на станине.

При выборе габаритов рабочего стола мастеру стоит понимать, что чем больше площадь рабочей поверхности, тем больше существует возможных вариантов для обработки самых разных заготовок. Устанавливая большую рабочую поверхность, вы выигрываете в удобстве и функциональности. Практика показывает, что на этом экономить точно не стоит.

Двигатель и другие элементы

Мотор от стиральной машинки, который будет силовым агрегатом нашего шлифовального станка своими руками по дереву, нужно надежно и плотно зафиксировать на станине. Есть смысл подбирать моторы номинальной мощностью до 3 кВт с интенсивностью работы около 1500 оборотов в минуту. Оптимальная скорость для обработки большинства деревянных заготовок – 20 метров в секунду. Для такой работы вполне достаточно будет использовать 200-миллиметровые барабаны. При этом не возникает необходимости в установке редуктора.

Оптимальная скорость для обработки большинства деревянных заготовок – 20 метров в секунду. Для такой работы вполне достаточно будет использовать 200-миллиметровые барабаны. При этом не возникает необходимости в установке редуктора.

На валу двигателя необходимо плотно закрепить основной ведущий барабан. Именно он будет приводить в движение все полотно. Второй же барабан должен быть закреплен на подшипниках вокруг статичной оси. Обязательно нужно предусмотреть специальный скос со стороны второго барабана. Таким образом, будет обеспечено мягкое касание ленты рабочей поверхности.

Из чего можно изготовить барабаны для шлифовального станка по дереву? Оптимальны по цене и качеству материал – ДСП. Пропилите из листа ДСП заготовки 200х200 мм, соберите из них пакет толщиной 240 мм, а после сложите и проточите, ориентируясь на оптимальный диаметр в 200 мм.

Стоит учитывать, что в центральной части барабана его диаметр должен быть больше наружного диаметра на пару миллиметров.

Так гибкая лента будет находиться в середине барабана, что будет обеспечивать стабильную работу техники.

Что можно задействовать в качестве шлифовальной ленты? Идеальный выбор – несколько метровых наждачных полотен. Из них можно нарезать несколько кусочков будущей ленты шириной 200 миллиметров, после чего склеить их. Идеальной основой для полотна станет плотный материал.Разумный в этом плане выбор, подтвержденный практикой, – брезент. Также не стоит экономить на клее – лучше покупать наиболее качественный продукт, который «не даст осечки» в ответственный момент.

Не будет лишним обтянуть катки резиной. Раздобыть материал довольно просто – используйте камеры от велосипеда или мопеда. Оптимальная толщина резинового слоя – 30 миллиметров.

Итог работы

Таким образом, вкратце мы описали основные этапы создания шлифовального станка по дереву своими руками. Следуя этим инструкциям, вы сможете использовать в работе многофункциональную технику, способную не только шлифовать деревянные заготовки, но также затачивать различные режущие инструменты, будь то ножи, секаторы, топоры или что-либо еще.

Ленточный шлифовальный станок сделанный своими руками

Skip to content

Самоделкитому назад 440 просмотра

Периодически занимаюсь в гараже техническим творчеством и работаю с металлом и деревом. Но заточного станка или болгарки с зачистным кругом, не хватает. И вот, загорелся идеей сделать себе самодельный ленточный шлифовальный станок своими руками.

Решил сделать простой гриндер с двумя роликами. Но так как чертежей у меня не было, пришлось все размеры делать самостоятельно.

Конечно кое-что пришлось делать по своему, но старался далеко от образца не уходить. Результат работы показан на этих фото:

Вертикальную стойку сделал из профильной трубы, ролики заказывал выточить у токаря.

Сделал натяжитель для шлифовальной ленты.

Электродвигатель взял от старой стиральной машины, мощность двигателя 180 кВт. Сделал ременную передачу.

Самодельный шлифовальный ленточный станок, удачно прошёл испытания. Наждачную ленту клеил из двух лент от шлифовальной машинки.

СЛУЧАЙНЫЕ СТАТЬИ

Как развоздушить полотенцесушитель? Содержание статьи: 1 Как развоздушить полотенцесушитель 1.1 Удаление воздуха из полотенцесушителя в многоэтажном доме С началом отопительного…

тому назад 299 просмотра

На сегодняшний день наиболее продвинутыми, как с дизайнерской точки зрения, так и с точки зрения практичности, считаются натяжные потолки. Такие…

тому назад 164 просмотра

В настоящее время почти у каждого человека, имеющего средний доход, имеется дача. Чтобы ничто не мешало наслаждаться полноценным отдыхом на…

тому назад 326 просмотра

Трудно представить себе роскошь интерьера гостиной без красивого чёрного дивана. В данном варианте, диван должен находиться в центре комнаты. Все…

В данном варианте, диван должен находиться в центре комнаты. Все…

тому назад 162 просмотра

Сложно переоценить то, насколько важно правильно рассчитать нужное количество светильников и их расположение при планировании дизайна квартиры. Хорошее освещение поможет…

тому назад 157 просмотра

Скобозабиватели используются при работе на куда большей площади, чем лист формата А4 и grm-group.com. И с куда более прочными, чем…

Больше всего смотрели

Adblock

detector

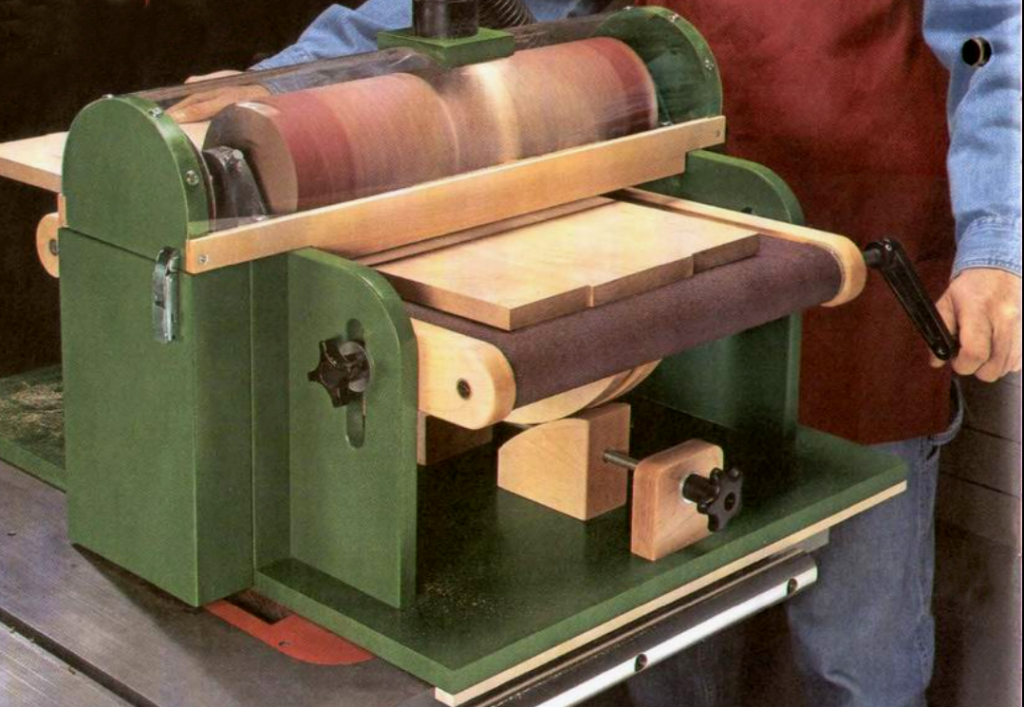

Самодельный стол для ленточной шлифовки кромок – Блог Paoson

Я наконец закончил свой новый стол для ленточной шлифовки кромок. Из-за того, как я работаю, этот тип ленточной шлифовальной машины является одним из инструментов, на которые я полагаюсь больше всего, и я использую его почти во всех своих проектах. Я разработал его с учетом портативности, поэтому я могу установить его практически на любой верстак.

Я разработал его с учетом портативности, поэтому я могу установить его практически на любой верстак.

Планы ленточной шлифовальной машины

Если вы заинтересованы в сотрудничестве с моим сайтом или создании собственной шлифовальной машины, здесь вы можете скачать планы.

Шлифовальная лента имеет длину 915 мм. Это тот же самый, который я использую в шлифовальном станке , прикрепленном к моему самодельному токарному станку… Хотя на них есть несколько стрелок, указывающих рекомендуемое направление, большинство ремней в настоящее время двусторонние.

Если ремень склеен вместе с куском волокна сзади и не перекрывается, у вас не должно возникнуть проблем с его использованием в обратном направлении. Это поможет вам получить больше пользы от ремней. Для этого типа ленточных шлифовальных машин я обычно использую три зернистости шлифовальных лент: P80, P120 и P240.

Я получил подержанный мотор на свалке всего за 30 евро. У него 1 лошадиная сила и 1370 оборотов, более чем достаточно для этой шлифовальной машины. В идеале мы должны стремиться к скорости ленты 350 метров в минуту. Для этого большое ведущее колесо должно вращаться со скоростью 1000 оборотов в минуту, поэтому я снизил обороты двигателя с помощью шкивов и клинового ремня .

Если у вас другой двигатель или вы хотите увеличить скорость ленты, используйте формулу для преобразования оборотов в радианы: 1 об/мин = 1 об/мин = 2p рад/мин = 2p/60 рад/с = 0,10471976 рад/с. онлайн -конвертер:

Здесь вы можете рассчитать свои шкивы :

, и здесь вы можете загрузить планы :

Размеры:

Рабочий стол: 800 x 500 мм

. 230 мм

Это , которым я пользуюсь уже пару лет. Как видите, это просто портативная ленточная шлифовальная машина, которую повернули и прикрепили к столу. Проблема в том, что ему не хватает мощности. Ремень короткий, а колеса, одна из частей, которые я использую чаще всего, труднодоступны.

Проблема в том, что ему не хватает мощности. Ремень короткий, а колеса, одна из частей, которые я использую чаще всего, труднодоступны.

Установить и снять шлифовальную ленту очень просто. Вам нужно только ослабить или затянуть этот натяжитель (второе фото). Я могу откалибровать шлифовальную ленту, затягивая и ослабляя этот винт (четвертое фото).

В конце концов я решил установить это третье колесо для калибровки ремня, потому что мне нужно, чтобы два других были надежно зафиксированы и находились в правильном положении, чтобы избежать дефектов при работе.

Я также разработал эту систему сбора пыли. Я могу поставить его на одну линию с ремнем или повернуть в разные положения. Я собираюсь провести несколько тестов, чтобы показать вам, как работает шлифовальный станок. Сначала в 9Угол 0 градусов (второе фото).

А здесь с кусками, повернутыми на угол 45 градусов (третье фото). Таким образом, я могу шлифовать более длинные детали по кромке, и системы сбора пыли работают так же (четвертое фото).

Я попробую шлифовальные круги на корпусе этой электрогитары. Это отличный пример, потому что он имеет несколько видов кривых. Большое колесо будет наиболее полезным при шлифовании широких изгибов, подобных тому, который вы видите на первой фотографии.

Прямая часть шлифовальной машины предназначена для такого рода изгибов (второе фото), а маленькое колесо — для узких, труднодоступных изгибов, подобных тем, которые вы видите на третьем/четвертом фото.

Как сделать стол для ленточной шлифовальной машины EP1:

Это файл SketchUp , который вы найдете в чертежах. Я начну строительство с основания и верхней части шлифовального станка. Сначала я вырезаю все необходимые детали с помощью настольной пилы и приклеиваю шаблон для печати на фанеру, чтобы отметить нужные нам отверстия в верхней части.

Я могу использовать их, чтобы отметить одинаковые отверстия на основании и убедиться, что колеса выровнены с основанием

После временного привинчивания верхней части и основания я просверливаю отверстия с помощью этой погружной фрезерной установки с помощью дрели (третье фото). Этим прямым битом я отмечаю положение подшипников (четвертое фото).

Этим прямым битом я отмечаю положение подшипников (четвертое фото).

Разметив обе детали, сверлом forstner просверливаю отверстие под подшипники. Теперь я могу прикрутить к этим ножкам основание, что позволит мне прикрепить шлифовальную машину к любой скамье с помощью нескольких зажимов (второе фото).

Вырезаю контур верха и после ошкуривания краев делаю фальц для натяжителя ремня. Теперь буду делать дырку для мотора вот этой погружной фрезер . Этот тип двигателя крепится спереди, что делает его идеальным для этой цели. Я заканчиваю работу лобзиком.

Я приклеиваю шаблон для печати, чтобы вырезать отверстие, которое позволит мне вращать систему сбора пыли, и сделать то же самое с зазором, где будет натяжитель ремня (первое фото).

Теперь я соберу большее ведущее колесо для шлифовальной машины. Я размечаю все части и вырезаю их лобзиком, затем я размечаю все части и вырезаю их перевернутой 9.0011 лобзик .

Токарный шлифовальный круг пригодится, чтобы сделать их идеально круглыми. Я буду использовать сам стержень колеса в качестве оси (третье фото). Я делаю эту небольшую канавку в стержне с помощью угловой шлифовальной машины (четвертое фото).

Теперь я отмечаю положение деталей на стержне и склеиваю их вместе. Когда клей высохнет, я буду использовать этот винт, чтобы он совпадал с канавкой, которую я сделал, чтобы зафиксировать колесо на стержне (второе фото).

Я установил подшипники и колеса шлифовальной машины на место. Это алюминиевые , которые я сделал в своей предыдущей статье. Вставил все необходимые шайбы и теперь можно прикрепить верх, здесь лучше использовать стопорную гайку .

Нам не нужно слишком сильно затягивать гайку. Поскольку он самоблокирующийся, он не расшатывается, что снижает нагрузку на подшипники.

Калибровка шлифовальной ленты более чувствительна к наклону этого колеса, чем к наклону самого натяжного колеса, поскольку оно касается большей части ленты. Очень важно, чтобы это было идеально выровнен по , чтобы лента не смещалась от центра и не двигалась вверх и вниз.

Очень важно, чтобы это было идеально выровнен по , чтобы лента не смещалась от центра и не двигалась вверх и вниз.

При необходимости мы также можем откалибровать ремень, построив систему, аналогичную системе натяжного колеса.

Я отрезал прямую часть, которая соприкасается с ремнем, и ввинтил ее. Сначала верхнюю часть, а затем, убедившись, что она правильно выровнена с основанием, нижнюю.

На втором фото виден натяжитель ремня. Убедившись в правильности размера, я просверливаю отверстия для двух винтов, которые будут служить осью вращения. я использовал сверло на 1 мм меньше диаметра шурупа.

Я проверяю натяжитель и проверяю, чтобы все цилиндры располагались под прямым углом к основанию. Я проверю все сверлом , прикрепленным к ведущему колесу. Это навело меня на мысль, что эту конструкцию можно адаптировать для использования с дрелью как сверху, так и снизу.

Как сделать стол для ленточной шлифовальной машины EP2:

Во второй части я собираюсь закончить сборку моей новой ленточной шлифовальной машины. Я начну с этой металлической пластины, которая будет проходить под ремнем. Я буду использовать эту оцинкованную стальную пластину, которая была у меня в мастерской (первое фото). Я урежу его до размера УШМ . Приклеиваю на фанеру вот так на двусторонний скотч.

Я начну с этой металлической пластины, которая будет проходить под ремнем. Я буду использовать эту оцинкованную стальную пластину, которая была у меня в мастерской (первое фото). Я урежу его до размера УШМ . Приклеиваю на фанеру вот так на двусторонний скотч.

Также сделаю шкивы для ведущего колеса и мотора. Вырезав детали, необходимые для шкива двигателя, я просверливаю отверстие сверлом того же диаметра, что и вал. Делаю фальц для скошенной части вала мотора, что предотвратит остановку шкива при вращении мотора.

Вставляю шкив в вал, соблюдая осторожность, чтобы не повредить двигатель, и прикрепляю вот так приклеенную крышку, чтобы зафиксировать шкив в валу (четвертое фото).

Я прикрепил двигатель к верстаку, чтобы сделать шкивы. Сначала я буду использовать черновую выемку . Затем я использую другие небольшие выемки, чтобы сделать канавку для клинового ремня. Я время от времени перепроверяю, отрегулирован ли шкив по ремню.

Теперь о шкиве ведущего колеса. Мы могли бы легко сделать его на токарном станке, но я попытаюсь создать его так же, как и предыдущий. Закрепив его на валу двигателя , я выполню те же действия, что и раньше. После этого останется только просверлить отверстие для его вала. Это не лучший способ сделать его центрированным и сбалансированным, но, надеюсь, он сработает.

Я ставлю двигатель на место и отмечаю положение его винтов, затем делаю отверстия и вставляю винты, чтобы прикрепить его к основанию шлифовальной машины, здесь я также буду использовать шайбы и гайки.

Это деталь, которая будет удерживать и блокировать шкив ведущего колеса (третье фото). Сделаю здесь отверстие битой, диаметр которой на полмиллиметра меньше винта, поставлю на место винт , резьбы, которую он нарежет при вставке, будет достаточно, чтобы удерживать шкив.

Наношу клей и в целях безопасности добавлю пару шурупов. Убедившись, что этот шкив находится на той же высоте, что и шкив двигателя, я затягиваю винт, чтобы отметить его положение на стержне.

Я делаю плоский фальц для винта прямо там, где метка. Мы также можем сделать маленькое отверстие с битой. Теперь ставлю шкив на место и окончательно затягиваю его винт.

Натяжное колесо клинового ремня сделаю из куска фанеры. Сначала я делаю отверстие для подшипника с помощью сверла. Затем с кольцевая пила Я разрезал колесо. Вставляю подшипник и этим куском фанеры и винтом, который будет осью, скругляю колесо с помощью шлифовального круга (третье фото).

Теперь я могу установить ремень, чтобы отметить положение натяжного колеса. Я думаю, что этого большого напряжения будет достаточно. Размечаю и сверлю отверстие под резьбовую вставку . Я собираюсь использовать этот кусок стальной трубы в качестве буфера, и теперь я могу установить натяжное колесо на место.

Вроде работает правильно. Шкив ведущего колеса мог бы быть немного более сбалансированным, но я думаю, что он отлично справится со своей задачей. Теперь, когда я могу заставить большое колесо вращаться, пришло время сгладить его и идеально выровнять с основанием, используя наждачную бумагу с зернистостью P80, приклеенную к куску фанеры.

Теперь, когда я могу заставить большое колесо вращаться, пришло время сгладить его и идеально выровнять с основанием, используя наждачную бумагу с зернистостью P80, приклеенную к куску фанеры.

Я также использую эту импровизированную деревянную деталь, убедившись, что она находится под углом 90 градусов к основанию, и начинаю шлифовать колесо, пока оно не станет идеально гладким.

Сейчас самое время применить эпоксидная смола на всех колесах. Таким образом, большой будет иметь лучшее сцепление между колесом и лентой, а алюминиевые будут удерживать ремень на месте во время шлифования. Мы также можем приклеить какой-нибудь пластик или использовать камеру велосипедной шины вместо эпоксидной смолы.

Этот болт с шестигранной головкой будет служить осью вращения детали, натягивающей ремень. Я вырезаю нужные мне детали нужного размера и придаю им форму с помощью шлифовального круга. Используя угловую шлифовальную машину, я делаю канавку в этом шестигранном болте. В него я вставлю деревянный шуруп, чтобы прикрепить фанерные детали к шестигранному болту (второе фото).

В него я вставлю деревянный шуруп, чтобы прикрепить фанерные детали к шестигранному болту (второе фото).

Поскольку я использую подержанный двигатель, мне пришлось сделать небольшой отсек для его конденсаторов. Я воспользовался этим зазором в нижней части базы. Я также установил переключатель для удобного включения шлифовальной машины спереди. Прикручиваю остальные части рамы на место (четвертое фото).

Для столешницы можно использовать фанеру толщиной 9 мм и приклеить на нее лист формика. Это будет работать отлично. Я случайно наткнулся на эту панель HPL в ближайшем столярном магазине. Как раз то, что мне было нужно!

Мне нужно сделать уступ, чтобы прикрепить его к шлифовальному станку, поэтому я делаю один с помощью настольной пилы и лобзика. Также самой шлифовальной машиной я закончу шлифовку зазора. Я делаю несколько отверстий, и теперь я могу прикрутить панель к основанию шлифовальной машины (четвертое фото).

Теперь осталось сделать систему сбора пыли. Я вырезаю все части и, убедившись, что они подходящего размера, скручиваю их вместе. Я отметил окружность вакуумной трубки, хотя можно использовать и другие диаметры трубки.

Я вырезаю все части и, убедившись, что они подходящего размера, скручиваю их вместе. Я отметил окружность вакуумной трубки, хотя можно использовать и другие диаметры трубки.

Система сбора пыли должна быть надежно смонтирована и хорошо выровнена. В противном случае, прижимая ручку к столу, мы могли бы натянуть резьбовой стержень колеса и нарушить калибровку шлифовальной ленты.

Как всегда делаю ручку кольцевой пилой для удержания системы сбора пыли. Я отмечаю положение отверстия на основании шлифовального станка. Если вы хотите использовать фанеру, вам придется использовать здесь резьбовую вставку. В данном случае он мне не понадобится, потому что HPL-панель легко нарезается (четвертое фото).

С помощью электролобзика я заканчиваю обработку канавки, которая позволит мне вращать систему сбора пыли, и мой новый шлифовальный станок наконец готов! Я уверен, что это будет очень полезно во многих моих будущих проектах.

Ленточная шлифовальная машина для кромок Проекты:

Посетите ветку Ленточная шлифовальная машина на форуме:

Ленточная шлифовальная машина 6×48

Ленточная шлифовальная машина 6×48 дюймов com/embed/4tdSaE663AU” allowfullscreen=””/>Я купил этот ленточный шлифовальный станок 6×48″ в ломбарде в 1919 году.97. Это кузнец навесное, на базе, с собственным мотором.

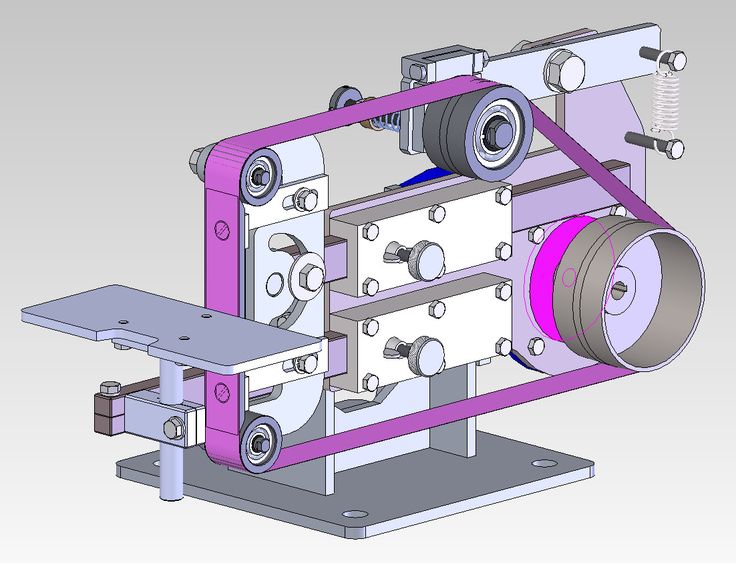

Давно собирался заменить его на самодельную ленточно-шлифовальную машину. не по необходимости, а как вызов. Я придумал дизайн в 2012 г., но до сих пор не удосужились его построить.

Просматривая свою коллекцию валов и подшипников, я решил использовать некоторые 12-миллиметровый вал для основного вала, в основном потому, что у меня уже были подходящие подшипники. это точно. Я решил использовать дешевый стальной стержень диаметром 3/8 дюйма для натяжного ролика. вал, тот же материал, который я использовал для своего механизм параллелограмма

Основной ролик моей ленточной шлифовальной машины покрыт резиной. я так понимаю была хорошей идеей, особенно потому, что на моем ленточной шлифовальной машиной ремень может соскользнуть, если у меня недостаточно натяжения.

Я купил внутреннюю трубку, которую хотел разрезать на полоски, чтобы выровнять ролик. с, но когда я разрезал его, я понял, что резина была толще внутри

пончика, так что я не мог его использовать.

с, но когда я разрезал его, я понял, что резина была толще внутри

пончика, так что я не мог его использовать.

Но у меня была двухдюймовая велосипедная камера, и эту резину можно было растянуть. совсем немного, так что, возможно, я мог бы использовать это.

Барабан главного привода сделан из слоев фанеры, которые я вырезал. на ленточной пиле. Моя самодельная ленточная пила, конечно.

После этого я отшлифовал все слои, чтобы удалить заусенцы, выровнять их и обнажить. свежая поверхность для лучшей адгезии клея.

На фотографиях показано, как это делается вручную, но на самом деле я просто использовал свой существующий ленточная шлифовальная машина для большинства из них.

Я использовал угловую шлифовальную машину, чтобы вырезать шпоночный паз в валу, чтобы позже можно было зафиксировать диск к ней лучше.

Затем склеиваем слои фанеры на валу.

Я повернулся и закруглил барабан, установив его над

салазки для настольной пилы и

вращая его дрелью, медленно нажимая на лезвие.

Затем снова шлифовка, снова вращая дрелью.

Потребовалось немало доработок, чтобы получить форму, которую я хотел для барабана. Барабан немного вздут посередине как бочка (коронованный – правильный термин). Это поможет проследить ремень в центре. Я сформировал эту корону, слегка прикрепив одну сторону выше на салазках настольной пилы, чтобы обрезать цилиндр в форме конуса, затем устанавливая другую сторону выше, чтобы также вырезать конус с другого конца. Но в итоге потребовалось несколько попыток, чтобы все получилось, и барабан кончился. на несколько миллиметров меньше, чем я хотел.

Попытка натянуть на барабан даже отрезок внутренней трубки длиной 3 см. было слишком сложно. Поэтому вместо этого я покрыл барабан герметиком. Я получил эту идею от Джона Хейса в его быстрая и грязная ленточная пила видео о строительстве мельницы.

Используйте кусок дерева, чтобы распределить герметик, медленно вращая его с

дрель для красивого и ровного покрытия.

Я использовал почти тот же метод, чтобы сделать натяжной ролик, за исключением того, что натяжной ролик имеет диаметр 6 см вместо 8 см и работает на 3/8″ (90,5 мм) вал вместо вала 12 мм.

Мне пришлось установить этот барабан сбоку на салазках настольной пилы, чтобы приблизиться к лезвие для фрезерования меньшего диаметра.

Я также фрезеровал этот, чтобы он был прямым цилиндром (без короны). Ленточные шлифовальные машины как правило, увенчан только один из барабанов. Я где-то читал, что некоторые считают, что это лучше всего подходит для ленточной шлифовальной машины 6×48 дюймов, хотя я этого не делал. поэкспериментируй с этим сам.

С меньшим диаметром натяжного барабана 6 см я смог растянуть детали. внутренней трубки на нее участками шириной 2-3 см.

Я обрезал последнюю секцию заподлицо на конце ножницами.

Внутренняя труба также имела некоторые гребни от швов от пресс-формы. я их сбрил

острым ножом (мой самодельный нож).

Сделав ролики, я распечатал в масштабе 1:1 вид сверху и сбоку с моего SketchUp Модель САПР с использованием моей программы BigPrint. Распечатка занимала 8 листов обычной бумаги формата Letter (8,5×11 дюймов, аналогично A4).

Теперь пришло время приступить к раскрою красивой фанеры из балтийской березы.

Это дорогая фанера, и если бы вы собирали из нее шкафы, затраты могли бы складывай быстро. Но для такой машины я использую всего около Вещи на 10 долларов.

Подшипники, которые я использую, имеют внешний диаметр 32 мм. Оказывается, этот размер обеспечивает плотную посадку в отверстии моего 1,25-дюймового долота Форстнера (1,25-дюймового составляет 31,75 мм, так что я предполагаю, что сверло немного больше по размеру).

Я предусмотрительно выточил два зазора рядом с отверстием, чтобы выбить подшипник. вытащите его двумя отвертками, предварительно вдавив его в отверстие.

Затем я использовал сверло 1 1/4 дюйма, чтобы просверлить отверстия для подшипников, а затем отверстие меньшего размера в

середина, через которую проходит вал.

Здесь я переношу расположение отверстий для боковой части с чертежа 1:1. к деревяшке.

Обрезаем концы лицевой стороны закругленными. Они должны быть круглыми, иначе будет невозможность надеть и снять ремень.

Вырезание некоторых других деталей. Большинство разрезов параллельны или перпендикулярно краям делаются на настольной пиле для большей точности.

Хотя некоторые из более коротких я просто сделал на ленточной пиле.

В той части, которая удерживает натяжной ролик, должна быть прорезь для отслеживания. корректирование. Я просверлил ряд перекрывающихся отверстий на дрели пресс, затем очистил его долотом.

Эта деталь забавной формы будет служить для приложения натяжения.

Вот как детали будут соединяться друг с другом. Часть, которую я держу, будет иметь бездельника ролик, прикрепленный к нему, с частью забавной формы, которую я только что вырезал, прижимая его к влево для натяжения ремня.

Запрессовка одного из коренных подшипников в его крепление. Прежде чем нажать это,

Я просверлил два дополнительных отверстия насквозь, что позволит мне протолкнуть

подшипник обратно, если мне нужно позже. Вы можете увидеть одно из этих отверстий

на картинке справа.

Прежде чем нажать это,

Я просверлил два дополнительных отверстия насквозь, что позволит мне протолкнуть

подшипник обратно, если мне нужно позже. Вы можете увидеть одно из этих отверстий

на картинке справа.

Установлен приводной ролик. Верхняя поверхность приводного ролика находится на 3 мм выше детали. что он монтируется.

Подготовка к установке куска фанеры, который будет позади шлифовки ремень в стороны. Но я обнаружил, что края были слегка скошены, так что они не стыкуется под прямым углом.

Поэтому я отрезал долю миллиметра сбоку на настольной пиле, чтобы этот край в квадрат. Я установил упор на пилу, поместив деталь на справа от пильного диска, затем прижмите упор к нему. Затем потяните кусок извлеките, запустите пилу и протолкните ее, чтобы отрезать заготовку примерно на 0,1 мм.

Скрепив обе части вместе, я просверлил четыре направляющих отверстия в обеих частях, а затем

немного большим отверстием хвостовика, за которым следуют зенкеры для головок винтов.

Есть, конечно, сверла, которые сделают это за один заход, но у меня их нет, и имея всего несколько отверстий, едва ли стоило бы тратить усилия на регулировку одного из них. (и тогда у него все еще может быть неправильная комбинация хвостовика и направляющего отверстия нужные мне диаметры)

Сюда входит еще одна поперечная скоба, помогающая удерживать детали под прямым углом. винты у меня уже есть в него, и я постукиваю им по дереву, чтобы кончики винтов где пилотные отверстия должны идти.

Затем просверлите пилотные отверстия с помощью деревянного бруска, чтобы контролировать глубину, и прикручивая его.

Когда деталь привинчена, она смещена в сторону на долю миллиметра. Так что мне пришлось подрезать его с одной стороны и отрезать долю миллиметра с другой. другой конец.

Часть, к которой крепится холостой ролик (с прорезью в нем), скользит между

два слоя фанеры, но так получилось, что

тугое сжатие, поэтому мне пришлось сделать несколько прокладок, чтобы добавить больше места.

Я использую деревянные подшипники для натяжного ролика, используя небольшие блоки lignum vitae, который я прикрепляю к опорам подшипников.

После установки я просверлил в блоках отверстие диаметром 3/8 дюйма.

Из-за небольшого перекоса вал немного туго провернулся в блоках. Чтобы дать им немного больше терпимости, я провел сверлом в отверстиях, слегка поворачивая блок из стороны в сторону. Но дрель поймали и разорвали значительная трещина в части блока. Вал по-прежнему держится надежно (прокол не до конца). Так что я просто оставлю это так. Если он износится, я всегда могу заменить блоки подшипников.

Обновление 2021: Через пять лет после того, как я его построил, эти блоки подшипников все еще в порядке, даже тот, что с раной.

Верхний кусок фанеры должен быть сформирован таким образом, чтобы крепление ролика

на конце может поворачиваться против него. Итак, не разбирая то, что у меня есть до сих пор,

Я делаю рез на ленточной пиле.

Теперь монтируем ту часть, которая натягивает ремень. Он вращается на винте, а короткая рука вытягивается с помощью стержня с резьбой. Гайка идет на конце стержень с резьбой. Я сделал деревянный брусок, в который вставляется этот орех, чтобы его от вращения при повороте резьбового стержня.

У меня возникла идея использовать две Т-образные гайки в пазу для регулировки трекинга. Зубцы Т-образной гайки у края паза предотвращают их вращение с валом. Но это оказалось плохой идеей – зубцы застрять, когда слот перемещается влево и вправо при регулировке натяжения.

Поэтому я сделал небольшой деревянный брусок, который держит только одну Т-образную гайку, которая подходит в слот. Этот блок нависает над слотом с другой стороны, чтобы сохранить от опрокидывания в слот.

Этот способ настройки трекинга работал, но настроить его было сложно, т.к. так что в итоге я переделал отслеживание и натяжение корректировки работают позже.

С тем, что у меня есть до сих пор, пришло время попробовать его с ремнем.

Так гибкая лента будет находиться в середине барабана, что будет обеспечивать стабильную работу техники.

Так гибкая лента будет находиться в середине барабана, что будет обеспечивать стабильную работу техники.