Оборудование для продольно-поперечной резки листового металла — станок продольно поперечной резки металла

Рейтинг: / 3

ПлохоОтлично

|

Линия продольной резки металла и поперечной резки металла различной толщины, комплектность и технические параметры линии вариативны и определяются исходя из потребности и пожеланий заказчика, комплектность линии согласовывается в техническом задании. |

Комплектность линии раскроя рулонного металла:

- Разматыватель – 1 шт.

- Правильный агрегат – 1 шт.

- Ножницы роликовые – 1 шт.

- Ножницы гильотинные – 1 шт.

- Кромконаматыватель – 2 шт.

- Приёмный стол штабелёр – 1 шт.

- Натяжитель – 1 шт.

- Наматыватель – 1 шт.

- Загрузочная тележка – 1 шт.

- Разгрузочная тележка – 1 шт.

- Шкаф управления – 1 шт.

Параметры

|

№ |

Наименование параметра или размера | Величина или параметр |

|

1 |

Обрабатываемый материал |

Рулонная сталь тонколистовая оцинкованная с непрерывных линий по ГОСТ 14918, прокат рулонный тонколистовой с защитно-декоративным лакокрасочным покрытием по ГОСТ 30246-94 (марка стали 08 ПС по ГОСТ 9045-80, применение ХП) |

|

2 |

Толщина обрабатываемого рулонного металла |

0,5-1,5 / 0,5-2,5 |

|

3 |

Минимальная ширина штрипса |

25-80 мм. |

|

4 |

Скорость порезки |

20-60 м. |

|

5 |

Точность порезки на штрипс |

± 0,2 мм. |

|

6 |

Точность порезки на лист |

± 5 мм. |

|

7 |

Максимальное количество резов |

8-12 (25)шт. |

|

8 |

Максимальная длина листов, принимаемых столом штабелёром |

3000 мм. |

|

9 |

Тип разматывателя |

Консольный электромеханический с антираспушивателем, укомплектован частотным преобразователем |

|

10 |

Грузоподъёмность разматывателя |

8000/ 10000 кг. |

|

11 |

Тип наматывателя |

Консольный электромеханический, укомплектован частотным преобразователем |

|

12 |

Грузоподъёмность устройства наматывающего |

8000/ 10000 кг. |

|

13 |

Режим работы |

Полуавтомат |

|

14 |

Тип разгрузочной тележки |

Гидравлический |

|

15 |

Грузоподъёмность разгрузочной тележки |

8000/ 10000 кг. |

|

16 |

Шкаф управления |

Обеспечивает автоматическую работу линии раскроя рулонного металла, после заправки материала в линию |

|

17 |

Обслуживающий персонал |

2 чел. |

|

18 |

Габаритные размеры линии |

15000х4300х2100 |

|

19 |

|

15-50 кВт. |

|

20 |

Масса линии |

12000 кг. |

Линия продольно-поперечной резки рулонного металла в России

Оборудование для продольно-поперечной резки листового металла в России включает в себя многофункциональные сложные станки, с помощью которых можно выполнить резку термическим, абразивным или лазерным способом. Его многофункциональность определяется также фигурной, продольной и поперечной резкой. При выборе данного оборудования работа промышленной организации будет проводиться стабильно и без перебоев. А общая эффективность предприятия будет находиться на высшем уровне, за счет быстрого и точного раскроя рулонного метала. Линия представлена в разных комплектациях и технических параметрах. Оборудование производится в Москве, Санкт-Петербурге, Новосибирске, Екатеринбурге и Нижнем Новгороде.

А общая эффективность предприятия будет находиться на высшем уровне, за счет быстрого и точного раскроя рулонного метала. Линия представлена в разных комплектациях и технических параметрах. Оборудование производится в Москве, Санкт-Петербурге, Новосибирске, Екатеринбурге и Нижнем Новгороде.

Линия продольно-поперечной резки рулонного металла в Украине

Станок продольно поперечной резки металла в Украине, который представлен компанией «Финпрофиль», сохраняет чистоту разреза даже при работе на высокой скорости и на высоком производительном уровне. При этом, сервисное обслуживание проводится компанией на протяжении полного периода эксплуатации. Установка станков выполняется специалистами с обязательной настройкой под требования производства. Оборудование производится в Киеве, Харькове, Одессе. Приобрести такое оборудование или проконсультироваться по вопросам его работы можно в компании ЧАО Финпрофиль, по адресу ул. Независимости, 3, пгт. Печенеги, Харьковская обл.

Линия продольно-поперечной резки рулонного металла в Казахстане

Станок резки металла в Казахстане станет незаменимым оборудованием на производствах по металлообработке. Он обеспечивает высокую скорость и чистоту разреза. При установке такого оборудования выполняется основное обучение специалистов, которые будут на нем работать. Кроме того, если при эксплуатации станков будут возникать вопросы по их обслуживанию, есть возможность обратиться в компанию за консультацией. Все станки находятся на гарантийном обслуживании. Оборудование производится в Алма-Аты, Нур-Султане, Шымкенте. Также есть возможность постгарантийного обслуживания. Настройка выполняется согласно производственным требованиям при изначальной установке.

Схема

Фото

Видео

Оборудование продольно поперечной резки стали и станки раскроя металла

Чтобы промышленное оборудование работало без перебоев и приносило стабильный доход собственнику предприятия, необходимо внимательно отнестись к выбору самого оборудования. Поскольку раскрой рулонного металла является одним из наиболее востребованных видов металлообработки, от выбора данного вида оборудования зачастую зависит эффективность всего предприятия. Чаще всего при выборе линии раскроя рулонной стали отдают предпочтение сложным станкам, которые позволяют осуществлять не только абразивную и термическую резку, но и лазерную.

Поскольку раскрой рулонного металла является одним из наиболее востребованных видов металлообработки, от выбора данного вида оборудования зачастую зависит эффективность всего предприятия. Чаще всего при выборе линии раскроя рулонной стали отдают предпочтение сложным станкам, которые позволяют осуществлять не только абразивную и термическую резку, но и лазерную.

Подобное оборудование для резки рулонного металла является многофункциональным, поскольку позволяет осуществлять фигурную, продольную и поперечную резку. Однако скорость и чистота разреза на таком оборудовании оставляют желать лучшего. Компания “Финпрофиль” предлагает станок продольно поперечной резки металла, который позволяет при высокой скорости и производительности сохранить необходимую чистоту разреза. Компания “Финпрофиль” гарантирует каждому клиенту:

- сопроводительное сервисное обслуживание в течение всего эксплуатационного срока;

- гарантийное и постгарантийное обслуживание станков;

- консультации персонала в ходе всего эксплуатационного срока оборудования;

- базовое обучение сотрудников предприятия по эксплуатации и обслуживанию оборудования.

При установке оборудования наши специалисты удостоверятся в том, что каждый станок настроен должным образом, чтобы соответствовать всем требованиям производства.

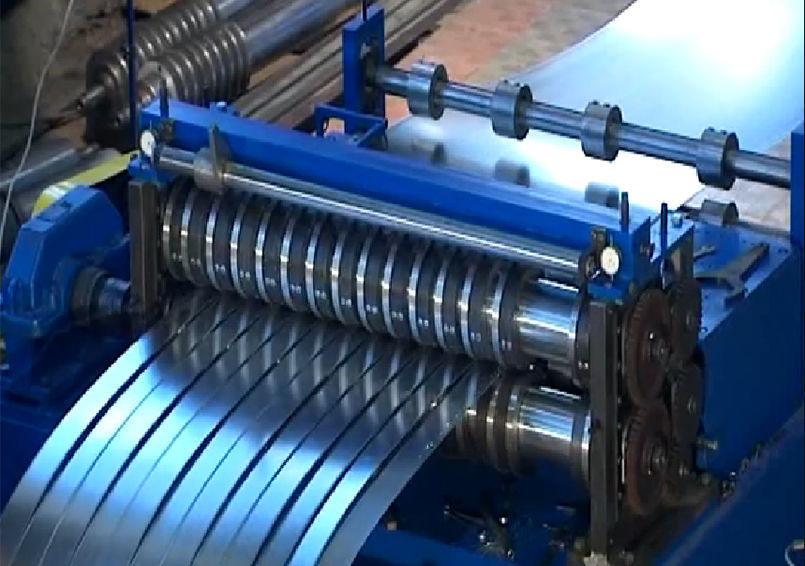

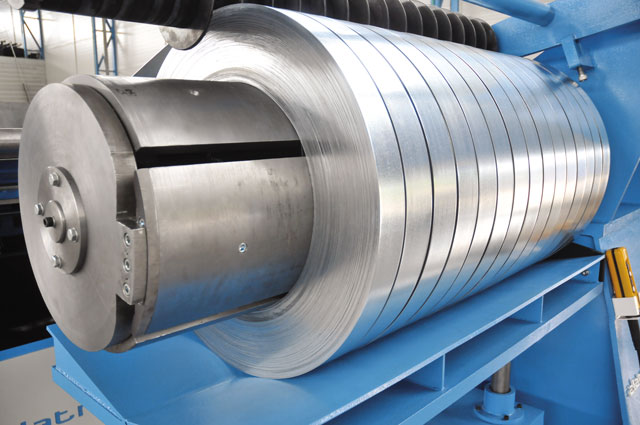

С помощью многопарных дисковых ножниц эффективность линии продольной резки рулонного металла становится максимальной. Раскрой рулонного металла производится действительно быстро и эффективно, поскольку все стадии процесса раскроя выполняются конвейерным способом. При этом разматыватель стовится на первой ступени, а многопарные ножницы находятся на второй ступени производственного процесса. Завершающие ступени процесса – натяжитель и наматыватель. За синхронизацию всех ступеней линии отвечает автоматическая система управления.

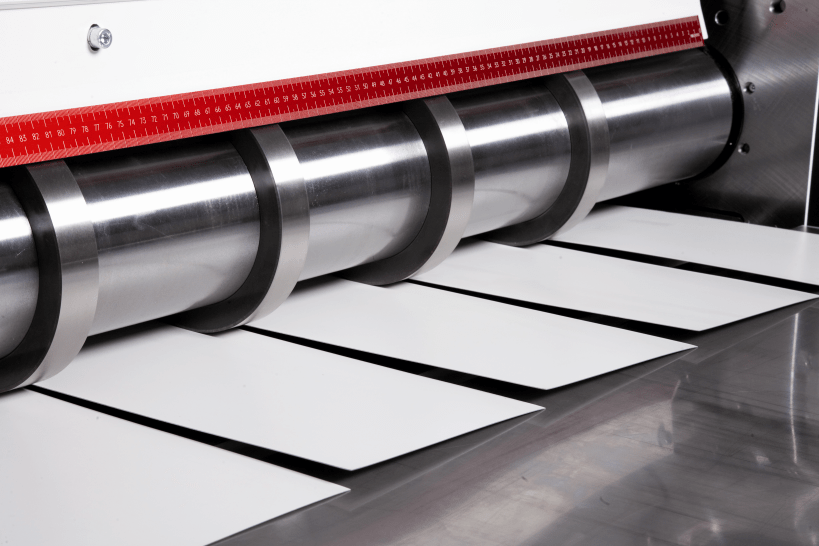

Линия поперечной резки металла с гильотинными ножницами

При поперечной резке металла необходимо обеспечить высокую чистоту резки. В условиях современного производства это возможно благодаря гильотинной поперечной резке. Такое техническое решение является экономически выгодным, поскольку гильотинная резка отличается высокой точностью и скоростью, а также позволяет снизить общую стоимость производственного оборудования. Если есть необходимость, наши специалисты смогут укомлектовать производственную линию любым дополнительным оборудованием для поперечной и продольной резки металла.

Если есть необходимость, наши специалисты смогут укомлектовать производственную линию любым дополнительным оборудованием для поперечной и продольной резки металла.

Компания БОРА производит линии продольной и поперечной резки рулонного металла, оборудование для продольно поперечного роспуска металла.

Линии «ФК-1»

Линии «ФК-2»

ЛФК регулируемые

Подсистемы

Линии «Монтеррей»

Линии «Каскад»

Линии «Дюна»

Линии «Адамант»

Линии «Андалузия»

Линия «Геркулес»

Линии профнастила С-8

Линии профнастила С-10

Линии профнастила С-20

Линии профнастила С-21

Линии профнастила С-44

Линии профнастила НC-35

Линии профнастила НC-44

Линии профнастила Н-60

Линии профнастила Н-75

Линии профнастила Н-114

Блок хаус 312

Блок-Хаус двойной

Евробрус

Евробрус двойной

Евровагонка

Корабельная доска

ПСП панель

Двойной экобрус

Устройство нанесения текстуры

Рубленное бревно

Фальцепрокатный станок

Клик фальц

Кровельная рамка

Станок ПРК

Размотчик РнП

Линия «К-4ППр»

Линия «К-4»

Линия «К-3»

Линия «К-2»

Линия «К-2П»

Линия «К-2Пр»

Станок ПРМ

Размотчик 10 т

Размотчик 7 т

Размотчик 1,5 т

Сматыватель 10 т

Сматыватель 7 т

Перемотчик ПМ-1250

Штамповочные линии

Регулируемые комплексы ЛСТК

Нерегулируемые линии ЛСТК

Мобильный станок ЛСТК

Универсальный стан

Евроштакетник

Штакетник Баррера

Штакетник МС

Штакетник W

Штакетник М

Серия БАЗИС

Торцевая планка

Конек полукруглый

Конек плоский

Конек уголок

Линии ПШ 25

Линии ПШ 30

Линии ПШ 45

Линии ПШ 50

Линии ПШ-61

Машина правильная приводная

ГКЛ профиля KNAUF

Монтажные профили

Системы фасадных профилей

Шляпный профиль

Нестандартные профили

Шинарейка для воздуховодов

ЛСТК профили

Вспомогательное оборудование

Компания БОРА производит линии резки рулонного металла. Оборудование для роспуска производится в различных комбинациях. Линия продольной резки металла, линия поперечной резки рулонного металла или линия продольно поперечного роспуска металла.

Оборудование для роспуска производится в различных комбинациях. Линия продольной резки металла, линия поперечной резки рулонного металла или линия продольно поперечного роспуска металла.

Завод профилегибочного оборудования БОРА выполняет полный цикл металлообработки, необходимый для сборки качественных, современных и надёжных линий.

Оборудование для поперечной резки оснащается электромеханической или гидравлической (в случае металла толщиной 2 мм) гильотиной. Классифицируются модели линий резки максимальной толщиной разрезаемого металла.

В нашем исполнении градация выглядит следующим образом:

до 1,2 мм – серия линий резки К-2

до 1,5 мм – серия линий резки К-3

до 2,0 мм – серия линий резки К-4

Ножи гильотины состоят из нескольких сегментов 3 или 4 шт. В результате процесс шлифовки ножей при эксплуатации линии упрощается. Линия поперечной резки может оснащаться различными видами устройств для приема отрезанных листов: – приёмная телега со сбрасывателем листов – гидравлический стол с функцией опускания по мере накопления пачки – устройство укладки окрашенного листа(для предотвращения повреждений полимерного слоя)

Машина резки К-4 включает функцию гидравлического подъёмного заправочного стола, что облегчает процесс заправки толстого металла.

- линия К-2

- линия К-3

- линия К-4

- продольные ножи

Так же в линиях поперечной резки рулонного металла есть правильный модуль.

– В зависимости от требований заказчика это может быть 7, 9 или 11 валковое устройство.

– Правильный блок исполняется в двух возможных вариантах.

– Упрощенное устройство для выпрямления остаточной кривизны рулона.

– Классическое правильное устройство с усиленными траверсами (верхняя, нижняя) и 3-мя парами опорных “башмаков” для удержания правильных валов при правке металла с приводным редуктором.

– Гильотина оснащена прижимной подпружиненной балкой для прижима листа перед отрезкой.

Оборудование для продольного роспуска рулонного металла

– Блок продольной резки комплектуется раздаточным редуктором и отводной открывающейся опорой для смены ножей. Оснащен парой редукторов со штурвалом для синхронного опускания верхнего вала.

– Перед блоком ножей имеется свободная зона для доступа оператора при переналадке ножей.

– Зона закрывается перемещаемым поддерживающим лист столом.

– Для крепления ножей используются планшайбы с клеммными зажимами, что позволяет не повреждать несущий вал и существенно снизить время переналадки.

– Для металла толщиной до 1,0 мм применяются ножи с полиуретановыми кольцами для обеспечения более качественной резки штрипса.

Линия продольной резки – Элемент

Линия продольной резки

Линии продольной резки используются для переработки рулонного металла в меньшие рулоны или мульты точной ширины для перепродажи или дальнейшей обработки. Линии продольной резки обычно включают в себя несколько машин, что позволяет легко обрабатывать полосу материала.

- Светильник: толщина обрабатываемого материала до 0,0625″ (1,6 мм)

- Толстый калибр: технологический материал толщиной до 0,625 дюйма (15,9 мм)

Element Machinery поставила линии продольной резки для обработки полос от 0,005″ (0,13 мм) до 0,625″ (15,9 мм) и ширины от 24″ (635 мм) до 120″ (3048 мм).

Опыт работы с линией продольной резки

Element Machinery поставляет линии продольной резки для обработки полос шириной от 0,005 дюйма (0,13 мм) до 0,625 дюйма (15,9 мм) от

| Минимум | Максимум | |

|---|---|---|

| Толщина материала | 0,005″ (0,127 мм) | . 50″ (12,7 мм) 50″ (12,7 мм) |

| Ширина материала | 1″ (25,4 мм) | 72″ (1828 мм) |

| Вес рулона | 500 фунтов (228 кг) | 100 000 фунтов (45 359 кг) |

| Скорость линии | 50 фут/мин (15 м/мин) | 500 фут/мин (152 м/мин) |

| Количество разрезов | 2 реза (обрезка краев) | 30 разрезов |

Наши линии продольной резки нашли широкое применение в различных отраслях промышленности, а также были построены со следующими опциями.

| Опции управления | Материал полосы | Обслуживаемые отрасли |

|---|---|---|

|

|

|

| Допуски | Дополнительные функции |

|---|---|

Линии продольной резки обычно имеют относительно жесткие допуски на общую ширину заготовок. Как и при обработке большинства металлов, эти допуски регулируются отраслевыми стандартами: Как и при обработке большинства металлов, эти допуски регулируются отраслевыми стандартами:

| Некоторые расширенные функции, которые ранее поставлялись Element, включают:

|

Что мы предлагаем

Петлерезная машина является наиболее распространенной для продольной резки тонких и узких материалов (также известных как мульты).

Линия продольной резки с приводом сконструирована таким образом, что привод продольной резки помогает проталкивать материал в последующем процессе.

Чем мы можем вам помочь? Позвоните нам (855) 447-7648 или отправьте нам сообщение здесь.

О нас

Element предоставляет автоматизированное оборудование и помощь для удовлетворения уникальных потребностей наших клиентов, охватывающих различные отрасли. Ознакомьтесь с нашими продуктами и услугами для получения дополнительной информации!

Направляющая для натяжных роликов линии продольной резки ткани

Состав и конструкция рулона, его ткань и способ отделки имеют решающее значение для понимания того, как работает рулон. Знание того, как работает рулон, в свою очередь, является ключом к оптимизации его производительности и долговечности.

Нетканый материал представляет собой комбинацию натуральных или синтетических волокон и расплавленного пластика, переплетенных в основу или полотно. Поскольку рулонная ткань состоит из волокон разного диаметра и длины, прочность и гибкость ткани превосходят прочность и гибкость любого из отдельных волокон. Добавление полимерного связующего в ткань повышает ее механические свойства.

Добавление полимерного связующего в ткань повышает ее механические свойства.

Ткань имеет большое количество пустот или открытых пространств. Эта открытая структура позволяет ткани собирать и удерживать грязь и жидкость, как это делает губка. Когда ткань прижимается к сердцевине рулона, некоторые пустоты сжимаются. Таким образом, рулон с твердостью 93 Shore A потенциально имеет менее открытую структуру, чем тот же рулон, сжатый до чистой твердости 85 Shore A.

How Fabric Is Made

сделан. Из многих процессов, используемых для производства нетканых материалов, все они разделяют три основных этапа: формирование полотна, склеивание и отделка.

Формование – это процесс соединения отдельных волокон различного диаметра и длины и их переплетения для формирования случайного узора или полотна. Склеивание иногда применяется для обеспечения определенных механических улучшений, таких как дополнительная устойчивость к порезам, разрывам и истиранию. Отделка может включать в себя герметики или репелленты и даже печать или тиснение.

Процесс производства рулонов состоит из пяти этапов: тестирование и разработка, высечка, штамповка, отделка, проверка и документирование.

- Испытания и проектирование. Испытания на прессование имитируют вашу машину . Производитель валов должен использовать ваши жидкости и покрытие валов, наиболее подходящие для данного применения. Затем анализ методом конечных элементов (МКЭ) сердцевины валка определяет естественный изгиб валка.

- Высечка. Высекальная машина с компьютерным управлением вырезает отдельные диски из листа нетканого материала.

- Прессование. Диски прижимаются к сердечнику рулона с использованием правильной процедуры загрузки материала. Прессование обеспечивает равномерную плотность и твердость покрытия по длине валка. Затем материал прижимается к валу вальца примерно в соотношении 3 к 1.

- Отделка. Рулон обтачивают и шлифуют до конечного размера и соответствующего диаметра.

- Валидация и документирование. После изготовления валка его проверяют на чистоту поверхности и постоянную твердость. Шейки и подшипники (если они включены) проверяются до и после упаковки в ящики для отгрузки. Вам предоставляется полный отчет о состоянии рулона при отгрузке.

Как работают валки

Нетканые материалы работают как губка, которая перекачивает жидкость из стали и на нее при вращении валков. Для достижения оптимального натяжения во время вальцевания вместе работают три элемента:

- Пустой объем

- Давление (ПЛИ)

- Площадь основания рулона

Пустой объем. Объем пустот является показателем или мерой количества открытого пространства между комбинированными волокнами и полотном связующего материала в нетканом материале. Объем пустот напрямую влияет на способность рулона нетканого материала собирать грязь и отжимать масло со стали.

- Пустоты пропускают жидкость внутрь и наружу.

Отверстия должны быть оптимального размера для применения.

Отверстия должны быть оптимального размера для применения. - Пустота обеспечивает высокий коэффициент трения, что позволяет валку захватывать металл. Следовательно, когда пустота недостаточна для данного применения, она может заполниться, в результате чего валок потеряет трение и позволит металлу проскальзывать или проскальзывать.

- Пустота влияет на то, как долго рулон будет работать до того, как грязь заполнит пустоту и производительность рулона ухудшится.

ПЛИ. Фунтов на погонный дюйм, или PLI, используется для обозначения величины давления в фунтах на погонный дюйм по поверхности двух валков при их сближении. PLI используется для расчета силы качения. Это общий термин, используемый производителями валков, машиностроителями и конечными пользователями для описания силы, действующей на валки и через них.

След ролика. Правильный PLI гарантирует, что точки соприкосновения валков создают достаточную площадь основания. Это, в свою очередь, позволяет установить правильную нагрузку на рулон (или занимаемую площадь) для достижения желаемых результатов. Понимание PLI и занимаемой площади поможет правильно настроить машину.

Это, в свою очередь, позволяет установить правильную нагрузку на рулон (или занимаемую площадь) для достижения желаемых результатов. Понимание PLI и занимаемой площади поможет правильно настроить машину.

Осмотр, установка и настройка

Соблюдение процедур осмотра, установки и настройки, защищающих крышки рулонов, может помочь продлить срок их службы.

Осмотр

- Просмотрите отчет о проверке новых или переточенных валов, чтобы убедиться, что валы изготовлены в соответствии с вашими спецификациями.

- Убедитесь, что диаметр покрытия рулона составляет ±0,010 дюйма, если ваша линия обработки рулонов использует общий привод. Если он имеет отдельные приводы, убедитесь, что их скорости, измеренные в оборотах в минуту, отличаются менее чем на 1 процент.

- Убедитесь, что концентричность или биение крышки валка меньше 0,010 дюйма по сравнению с шейками подшипников. Конусность от конца до конца не должна превышать 0,005 дюйма.

- Измерьте твердость валка дюрометром. Показания должны быть в пределах 5 пунктов по Шору А на каждой поверхности валка.

- Проверьте размеры шеек подшипников, чтобы убедиться, что они соответствуют допускам, рекомендованным производителем.

- Убедитесь, что выпрямитель, устройство подачи и другие компоненты на линии имеют общую центральную линию.

Установка и настройка

- Установите ролики по центру, на одном уровне и параллельно друг другу и машине.

- Удалите упаковочный материал.

- Отрегулируйте валки вверх или вниз, чтобы совместить поверхности валков с исходной линией прохода машины, независимо от того, являются ли валки новыми или переточенными.

- Используйте щуп, чтобы выровнять их так, чтобы зазор между роликами не превышал 0,015 дюйма от края до края.

- Установите усилие валка на цилиндрах или винтовых домкратах в соответствии с рабочим давлением валка и рекомендованным изготовителем машины.

- Проверьте давление одним из следующих трех способов:

- Поместите непрерывную полосу картона между рулонами и опустите рулоны, чтобы зажать картон под рабочим давлением. Через 30 секунд разверните рулоны и снимите картон. Постоянное изображение по всей длине картона указывает на то, что давление сбалансировано по всей поверхности валка.

- Вставьте StoFoil или другой тип чувствительной к давлению бумаги или пленки, чтобы проверить след на поверхности рулона.

- Осторожно (чтобы не повредить поверхность валка) проверьте наличие зазоров или разрывов с помощью щупа.

- Меняйте настройку давления, следя за тем, чтобы давление уравновешивалось из стороны в сторону, пока площадь основания не будет соответствовать спецификации.

- Если вы сомневаетесь, используйте тензодатчик, чтобы снять показания непосредственно с каждого цилиндра или винтового домкрата, чтобы обеспечить равномерное приложение давления к каждому концу валка во время приработки.

- Используйте процедуру первоначальной обкатки новых валков: Вращайте валки (используйте регулятор толчкового режима) с нормальным усилием валков. Это равномерно распределяет внутренние напряжения по поверхности валка. Если вы пропустите этот шаг, вы можете лишь частично снять стресс. Например, обработка узкого рулона приводит к снятию внутренних напряжений только там, где рулон соприкасается с рулоном.

Эксплуатация ролика

Правильная эксплуатация продлевает срок службы ролика и снижает количество ремонтов, необходимых при необходимости обслуживания.

Проверка диаметров роликов. Валки для общих систем привода изготавливаются парами одинакового диаметра. Валки с одинаковыми диаметрами вращаются с одинаковой скоростью, что обеспечивает их правильную работу. Если валки не подобраны, они будут работать с разными скоростями, что приведет к ослаблению витков, преждевременному износу валков, проскальзыванию валков, повреждению деталей (включая заедание, разрывы и

образование складок), непредсказуемое рулевое управление, масляные линии или полосы на катушке, неравномерное натяжение полосы и преждевременный износ подшипников.

[изображение4]

Установка продольно-резательной головки . По возможности устанавливайте головку продольной резки в центре оправки продольной резки. Многократная установка продольно-резательной головки слева или справа от центра приводит к неравномерному износу натяжных роликов. Неравномерный износ вызывает проблемы с рулевым управлением и траекторией движения, а также сокращает срок службы роликов.

Настройка Силы. Используйте достаточное усилие прокатки и тормозное усилие, чтобы обеспечить одинаковое натяжение на каждой секции щелевой катушки. Величина силы и торможения варьируется; они зависят от толщины металла, ширины рулона и количества секций щели. Используйте дополнительное усилие прикатывания и торможения в течение первых 5–10 оборотов наматывающего устройства, затем уменьшите усилие.

Текущее обслуживание. Когда валки не используются (например, между установками продольно-резательных головок), запускайте их с нормальным усилием валков в толчковом режиме, чтобы удалить излишки масла и грязи с поверхности валков и пустот. Это помогает поддерживать коэффициент трения и обеспечивает одинаковое натяжение по всей поверхности валка.

Это помогает поддерживать коэффициент трения и обеспечивает одинаковое натяжение по всей поверхности валка.

Эта операция также выравнивает поверхность валка. Например, при разрезании узкого рулона вся поверхность валка не соприкасается с металлом, что приводит к небольшим волнам или следам на кромках в области пути металла. Приложение усилия прокатки ко всей поверхности уменьшает или удаляет волны и следы от краев, тем самым повышая постоянство натяжения на последующих широких витках.

Поиск и устранение неисправностей

При возникновении проблем с рулевым управлением проверьте следующее:

- Непараллельные валки

- Неравномерный износ валков

- Избыточное давление или чрезмерное торможение

- Чрезмерный разброс твердости по поверхности валка

- Неправильное шлифование, которое может привести к конусности валков, несоответствию диаметров или чрезмерному биению валков

- Режущая головка не отцентрована

- Превышение развала в катушке

- Секции рулона расположены слишком близко к стопорным кольцам рулона

Если вы заметили проскальзывание, проверьте следующие пункты:

- Поверхности валков загрязнены маслом, грязью и металлическими частицами, требующими отжима или шлифовки

- Чрезмерное усилие крена, тормозное усилие или и то, и другое

- Чрезмерный износ валков через центральную часть валков, из-за чего большая часть усилия валков прикладывается к большим концам валков

- Чрезмерное несоответствие натяжных роликов и скорости наматывающего устройства

Если на роликах накопилось слишком много масла, грязи или металлических частиц, которые не могут захватить рулон, верните их производителю для обслуживания.

пог/мин.

пог/мин.

Отверстия должны быть оптимального размера для применения.

Отверстия должны быть оптимального размера для применения.