Самодельный станок листогиб своими руками

Содержание статьи:

С помощью листогибочного инструмента производятся разнообразные строительные элементы из металлического листа. Конструкция листогибов достаточно проста, хотя существует множество их видов. Применение самодельного станка значительно ускоряет работу кровельщиков и жестянщиков.

Виды листогибов

комбинированный листогиб

По виду тяги листогибочные станки делятся на:

- ручные;

- механические;

- гидравлические;

- пневматические;

- электромагнитные.

Кроме этого, существуют и другие различия:

- метод воздействия на металл: прямое (пресс гибочный) либо устройство с поворотной балкой;

- толщина обрабатываемого листа;

- возможность создавать различные формы из металлического листа.

Ручные листогибы

Ручные устройства удобны тем, что работают в «полевых условиях». Самодельный или заводской аппарат можно эксплуатировать прямо на улице, он не требует расходных и доборных материалов.

Устройство равномерно прижимает лист по всей длине, обеспечивая эстетичный вид детали. С ручным самодельным механизмом справится один человек, так как лист удерживается прижимными пружинами. Чтобы точно выставить угол загиба предусмотрен угломер.

При выборе ручного листогиба следует обращать внимание на устойчивость и размер рабочего стола. Некоторые модели снабжены специальными удерживающими трапами, не позволяющими станку опрокидываться.

Практически все ручные механизмы оборудованы отрезной машиной. Некоторые дополнительной поворотной балкой, с помощью которой формируются ребра жесткости.

Гидравлические листогибы

Это стационарное оборудование, которое в отличие от самодельного, можно эксплуатировать только в помещениях. Они справятся с листами металла большой толщины (до 3 мм), не теряя производительности. На гидравлических станках изготавливают элементы каркасов домов (стоечные профили, швеллеры, уголки), детали автомобилей и механизмов.

Они справятся с листами металла большой толщины (до 3 мм), не теряя производительности. На гидравлических станках изготавливают элементы каркасов домов (стоечные профили, швеллеры, уголки), детали автомобилей и механизмов.

Аппарат комплектуется гидростанцией, он изгибает лист до угла 105 градусов, создавая усилие до 20 тонн. Гидравлические устройства экономичны, тихо работают и очень просто управляются.

Выгоднее всего использовать гидравлические листогибы для производства крупных и средних серий однотипных изделий, в том числе очень точных и качественных.

Пневматические листогибы

пневматический листогиб

Пресс прямого действия для создания изделий из металлических листов, в том числе окрашенных или оцинкованных. В качестве сырья можно применять алюминиевые, медные или стальные листы. Пневматические листогибы используются в машиностроительной, приборостроительной, авиационной, строительной промышленностях.

Для эксплуатации оборудования необходим компрессор, а запускать его можно только в условиях помещения.<

Для эксплуатации оборудования необходим компрессор, а запускать его можно только в условиях помещения.<По сравнению с гидравлическими, пневматические прессы более компактны, меньше весят. Они работают быстро и безотказно, поэтому очень хороши для изготовления своими руками мелких серий изделий из тонкого металла (элементы отделки углов, коньки, уголки, отливы, швеллера).

Принцип действия. Устройство листогиба основывается на прямом воздействии на металл. По чертежу на лист наносится разметка и очередность выполнения изгибов. Материал размещают между пуансоном и матрицей, оператор нажимает на педаль и пуансон опускается и сгибает лист.

Рабочий механизм станка двигается за счет пневмоцилиндров со сжатым воздухом. В отличие от гидравлических и ручных прессов у пневматического нет поворотной и прижимной балки.

Главные характеристики пневмопрессов:

- максимальная толщина листа;

- максимальная длина детали;

- наименьшая загибаемая кромка;

- способность работы с широким материалом (глубина подачи и размещение упоров).

Электромагнитный листогиб

Электромагнитный способ прижима дает возможность изготавливать своими руками изделия сложных конфигураций: узкие желоба, высокие ящики, замкнутые контуры, выполнять изгибы по радиусу, воздуховоды прямоугольного сечения.

Глубина подачи детали не ограничивается, изделия выполняются с высокой точностью. Станок работает с металлом толщиной до 1,2 миллиметра, изгибая его на угол до 180 градусов. Стоимость электромагнитного оборудования значительно ниже, чем пневматического.

В зависимости от ширины прижимной балки можно своими руками изготавливать короба различной глубины. Пневматическое устройство удобно для производства шкафов и ящиков. Специальные конструкции прижимных балок ускоряют и облегчают процесс. Работать можно на улице или непосредственно на строительной площадке, так как размеры и вес станка невелики.

Самодельный деревянный листогиб

деревянный листогиб

Приведенная самодельная конструкция очень проста, но функциональна. С ее помощью можно своими руками аккуратно и быстро сгибать листы из нетолстой стали или алюминия.

С ее помощью можно своими руками аккуратно и быстро сгибать листы из нетолстой стали или алюминия.

Самодельные рабочие плоскости следует выполнять из древесины твердых пород. Если найти дубовую доску не удалось, можно взять сосновую и укрепить ее алюминиевыми уголками, рейками. Полосы размещаются по продольным краям. Петли необходимо будет укрепить шайбами, которые позволят выдержать уровень досок.

вид сбоку

При изготовлении листогиба своими руками желательно использовать барашковые гайки.

Чтобы четко выдержать изгиб на 90 градусов, стопор для рабочей поверхности нужно установить с наклоном 5 градусов, в противном случае угол изгиба выдержан не будет. Если лист гнется неровно, предварительно место сгиба своими руками размечается пазом.

Более мощная самодельная конструкция в видеоролике:

Мини листогиб своими руками

При выполнении столярных и прочих работ могут потребоваться монтажные уголки.

Материалы:

- уголок 30х30 мм – 60 см;

- стальная полоса шириной 70 мм – 15 см;

- крепкие оконные петли – 2 шт.;

- болты, гайки, барашки.

Изготовление листогиба

Сначала нужно сделать основные заготовки. От полосы следует отрезать кусок 15 см. Уголок нарезается на 4 заготовки по 15 см.

Из двух уголков делаются ручки станка. В них проделывается по одному отверстию. Сверлить нужно по центру одной из сторон на расстоянии 12 мм от края, как на фото. Важно! Отверстие на втором уголке делается в зеркальном отображении относительно первой заготовки.

Остальные 2 уголка соединяются парой крепких оконных петель. Для этого в каждом из них проделывается пара сквозных отверстий.

Нужно получить конструкцию, как на фото.

Нужно получить конструкцию, как на фото.На соединенных петлями уголках проделывается по отверстию для присоединения ручек. Сверлиться нужно на расстоянии 12 мм от краев, как на фото. На одном из уголков делается еще одно отверстие и со второго края на таком же отдалении.

На отрезку полосы нужно сделать 2 отверстия на расстоянии по 12 мм от краев. Важно, чтобы они полностью совпадали с теми, что имеются на одном из уголков с петлями. При этом их нужно сместить на 3 мм ближе к длинной стороне.

Теперь нужно собрать все детали вместе. Уголки для ручек подставляются снизу под заготовку с петлями. Сторона станка с одним отверстием стягивается коротким болтиком. На половине с двумя отверстиями используются длинные болты с барашками. Это позволяет захватить и прижать полосу.

Как пользоваться

Пластинка из мягкого металла или жести нужной длины заводиться в листогиб под полосу. Она выставляется ровно под 90° относительно деталей станка.

Заготовка зажимается закручиванием барашек. После этого потянув за ручки нужно согнуть листогиб. При этом пластинка изогнется в монтажный уголок. Дальше в нем останется сделать отверстие и использовать по назначению.

Заготовка зажимается закручиванием барашек. После этого потянув за ручки нужно согнуть листогиб. При этом пластинка изогнется в монтажный уголок. Дальше в нем останется сделать отверстие и использовать по назначению.Станок делается очень быстро, причем с минимальным набором инструментов. Получаемые уголки могут использоваться при производстве самодельной мебели, клеток для животных, укрепления каркасных конструкций и т.д.

Original article in English

Самодельный ручной листогиб своими руками чертежи

Виды листогибов

Чтобы понимать, как работают станки для гибки листового металла, нужно изучить разновидности оборудования. Виды машин по методу управления:

- Ручные листогибочные станки. Подвижные механизмы начинают работать после приложения усилий со стороны человека.

- Гидравлическое оборудование. Работает с помощью жидкости, которая толкает плунжер под давлением. Он передвигает рабочую часть конструкции, которая сгибает металлический лист.

Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка.

Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка. - Электромеханическое оборудование. Промышленные машины, которые устанавливаются на больших предприятиях. Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

По конструкции можно выделить 4 группы оборудования:

- Вальцовый механизм. Состоит из 3 подвижных валов, через которые проходит лист металла. При обработке можно изготавливать плавные полукруглые, круглые изделия, водостоки без острых углов. Радиус изгиба задаётся с помощью центрального подвижного вала.

- Траверсная конструкция. Наиболее популярный вид ручных листогибов. Заготовка зажимается с помощью специального фиксатора по будущему месту изгиба. Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера.

- Роликовый листогиб. Вспомогательное устройство, с помощью которого можно сгибать детали на торцах и далеко от края. Неудобен при использовании.

- Пресс для сгибания листов. Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Покупая траверсный механизм нужно поинтересоваться входит ли в комплект нож для разрезания металлических листов. С его помощью можно делать ровные резы. Нужно выставить металл по размеру, повесить нож, с усилием провести его до конца траверса.

Самодельный ручной листогиб своими руками чертежи

Категория: Приспособления и инструменты 53 787

0

Самодельный ручной листогиб своими руками, чертежи, подробное описание и порядок сборки.

Проектируя самодельный листогибочный станок, необходимо точно знать

его основные эксплуатационные характеристики: — толщина листа; — максимальная длина линии изгиба; — размерный ряд толщин листов; — рабочий угол изгиба листа; — количество рабочих циклов.

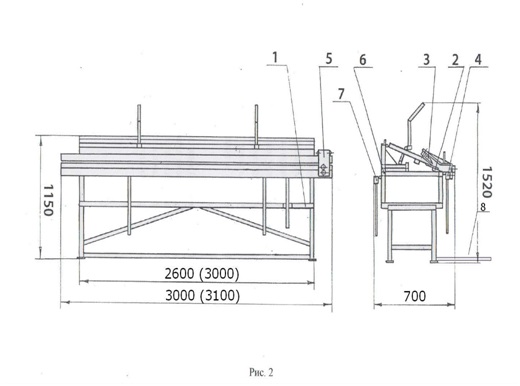

Посмотрим на рисунок, где схематично показан самодельный ручной листогиб. Если ось вращения сделать подвижной по направлению стрелок, то можно качественно гнуть листы разных толщин. Но такое решение существенно усложнит конструкцию и ее стоимость. И еще – качество изгиба зависит от качества плоскости гибочных поверхностей и точности положения оси относительно гибочных плоскостей. В процессе проектирования и изготовления, это необходимо учесть. Перейдем к техническим характеристикам рассматриваемого изделия:

• размерный ряд толщин используемого листа 05,; 0,7; 0,8 (мм) • максимальная длина линии изгиба 1000 (мм) • рабочий угол от 0° до 135° • ось установлена на подшипники 1000901 ГОСТ 8338-75 Если мы захотим согнуть лист под углом 90°, гибочную балку опускаем сверху вниз Если мы захотим согнуть лист под углом от 0° до 135°, гибочную балку поднимаем снизу вверх

Сборочные части самодельного ручного листогиба:

• нижняя основа • гибочная балка • прижимная балка • направляющий палец

НИЖНЯЯ ОСНОВА

Швеллер 10 ГОСТ 8240-97 (горячекатаный)

ГИБОЧНАЯ БАЛКА

Уголок 75 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

ПРИЖИМНАЯ БАЛКА

Уголок 70 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный) Уголок 50 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

НАПРАВЛЯЮЩИЙ ПАЛЕЦ

Вставим в отверстие изнутри швеллера и приварим его.

ВАЛ ПОДШИПНИКАСтандартная комплектация:

• гайки «барашек» М 16 ГОСТ 3032-76 • подшипники 1000901 ГОСТ 8338-75 • пружины 1086-0805 ГОСТ 18793-80 По предложенным чертежам, имея электросварку, стандартный стальной профиль, трубогиб – несложно изготовить листогиб своими руками.

Порядок сборки:

1. Закрепим нижнюю основу на слесарный верстак при помощи болтов и гаек М8. 2. Установим гибочную балку, для чего вставим подшипники в отверстия нижней основы и соединим валом подшипника сначала один конец балки, затем второй. 3. Наденем пружины на направляющие пальцы. 4. На пружины и на направляющие пальцы установим прижимную балку. 5. Балку прижмем гайками «барашками».

Принцип работы:

отпускаем гайки «барашки», просовываем лист в образовавшийся зазор и устанавливаем его в нужное положение, зажимаем гайки, поворачиваем гибочную балку на нужный угол, лист согнут, ослабляем зажимы, повторяем операции или достаем согнутую деталь.

Заказать чертеж

Поделитесь с друзьями!

Конструкция листогибов

Сделать инструмент для гибки заготовок из металла можно только после ознакомления с его внутренним устройством, принципом работы. Конструкция ручного листогиба:

Конструкция ручного листогиба:

- Балка, зажимающая металлическую поверхность.

- Балка, которая сгибает лист.

- Устойчивое основание, на котором закрепляются основные элементы.

- Угломер — устройство, позволяющее выполнять сгибы под нужными углами.

- Рабочий стол. Должен оборудоваться ограничителями глубины.

- Рукояти для передачи усилия на гибочную балку.

Станок может дополняться гидравлическими или электрическими приводами.

Устройство листогиба

Подбор материалов

Прежде чем начинать сборку самодельного оборудования для гибки металла нужно подготовить необходимые материалы:

- Металлические уголки — 4–6 метров.

- Шаровую от машины. Должна комплектоваться кронштейном.

- Стабилизатор от автомобиля.

- Швеллер для изготовления основания.

- Лист металла.

- Петли — 2 штуки.

- Деревянный брусок.

- Металлическую трубу.

Для изготовления самодельного листогибочного станка понадобятся разные инструменты: сварочный аппарат для соединения элементов, дрель со сверлами по металлу, шлифовальная машинка для зачистки швов, большая болгарка.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма. - Тщательно измеряем и размечаем на уголке выборку для крепления оси.

- Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

- Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

- Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

- В результате должна получиться конструкция, с идеальной соосностью в торцах.

- Приставляем уголки друг к другу.

- Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

- Углы относительно друг друга должны быть расположены следующим образом:

- Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

- Уголки должны свободно вращаться друг относительно друга на петлях.

При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной. - Металлический прижим будет располагаться следующим образом:

- Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке. Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке. - Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

- В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

- Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

- Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

- Рукояти привариваем с нижней части поворотного уголка (траверсы).

Популярное: Как правильно точить ножи бруском — видео рекомендации

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Усовершенствование конструкции листогиба

Для самодельного листогибочного станка не нужно придумывать сложную конструкцию. Достаточно собрать вместе ряд самодельных элементов:

- Деревянную подушку.

- Основание из швеллера.

- Рабочий стол из листа металла.

- Уголки, соединённые петлями.

- Ручки для сгибания заготовок.

Чтобы усовершенствовать станок, необходимо сделать дополнительную прижимную балку. Для этого на уголок наваривается металлическая пластина, которая шире его.

Листогибочный станок своими руками

Если вы не знаете, как сделать листогиб, воспользуйтесь пошаговой инструкцией:

- Изначально нужно сделать чертеж листогиба. На нём нужно отметить подвижные элементы, крепёж, размеры. Не нужно делать сложную конструкцию самостоятельно. Достаточно собрать простейшее приспособление без дополнительных функций.

- Изготовить основание из швеллера. Оно должно быть устойчивым, чтобы не возникало перекосов во время работы.

- Сделать смягчающую подушку из дерева.

- Уголки разрезать с помощью болгарки на отрезки по 1 метру.

- Стойку стабилизатора использовать для опоры под петли.

- На уголках под установку оси сточить лыски.

- К готовым выборкам приварить полуоси. Цилиндрические элементы должны выступать за пределы уголков не более чем на 1 см.

- Разместить уголки с наваренными полуосями параллельно друг другу.

- С помощью сварки наварить петли на уголки так, чтобы они могли свободно перемещаться относительно друг друга. В разложенном положении уголки должны представлять собой ровную поверхность.

- Просверлить отверстия для закрепления листогиба на подготовленном заранее основании с рабочим столом.

- Разрезать металлическую трубу на две равных части болгаркой. Наварить их на уголки так, чтобы они играли роль ручек.

Размеры рабочего стола выбираются зависимо от габаритов обрабатываемых заготовок. Это же касается длины уголков.

Это же касается длины уголков.

Листогибочный станок своими руками

Самодельный листогиб с чертежами

В этой публикации представлена разработка самодельного листогиба, которую построил блогер канала ютуб Горячий мастер. В своем видеоуроке мастер покажет листогиб собственного производства, разработанный для обработки рулонов с бесконечным листовым железом. Он сквозной и через него можно протянуть сколько угодно длинную ленту крашеного металла. Использовать данный станок можно для гибки оцинкованного железа и другого металла толщиной до 2 миллиметров. Если толщина составляет 2 миллиметра, то длина сгиба бы не может быть больше 30-40 сантиметров.

Необычные инструменты в этом китайском магазине.

Чертежи для данного листогиба были найдены в интернете. Представленные станок изготовлен из швеллеров и уголков. Уголки сварены в короб. Это рабочий узел. Прижимная планка сделана также из сваренных между собой уголков в короб. Зажим листа осуществляется с 2 сторон, на которых установлены прижимные винты. Однако, как показал опыт, достаточно ограничиться одной стороной. Между рабочими органами, в которые зажимается лист, установленны клапанные пружины для того, чтобы прижимная планка свободно поднималась, когда происходит ослабление зажима. В поворотном механизме установленные шарниры. Угол поворота более 90 градусов. Рукоять изготовлена из каленого прута в укороченном виде и не мешает передвигаться рабочему. Железный лист можно устанавливать как спереди со стороны работника, так и с противоположной стороны. Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность. Противоположный зажим не должен быть быстрым регулируемым, это может быть простая гайка, которую иногда можно поворачивать для регулировки зазора.

Однако, как показал опыт, достаточно ограничиться одной стороной. Между рабочими органами, в которые зажимается лист, установленны клапанные пружины для того, чтобы прижимная планка свободно поднималась, когда происходит ослабление зажима. В поворотном механизме установленные шарниры. Угол поворота более 90 градусов. Рукоять изготовлена из каленого прута в укороченном виде и не мешает передвигаться рабочему. Железный лист можно устанавливать как спереди со стороны работника, так и с противоположной стороны. Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность. Противоположный зажим не должен быть быстрым регулируемым, это может быть простая гайка, которую иногда можно поворачивать для регулировки зазора.

Товары для изобретателей

Листогиб своими руками – чертежи и описание как сделать

Листогиб, изготовленный своими руками будет хорошим помощником в домашней мастерской. Ведь из листового металла делают такие изделия, как водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста. И при этом все это можно сделать только на гибочном станке. В данном обзоре приведены рекомендации и схемы для изготовления самодельного листогиба из металла или дерева.

Ведь из листового металла делают такие изделия, как водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста. И при этом все это можно сделать только на гибочном станке. В данном обзоре приведены рекомендации и схемы для изготовления самодельного листогиба из металла или дерева.

Виды листогибов

Существует три вида листогибов:

- Простые ручные. На таких станках гибка металла происходит при приложении силы в определенном месте. Ручные листогибы дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

- Гидравлические. В таких станках при помощи удара листовой металл изгибается по форме матрицы. Матрица может быть как прямой, так и криволинейной. Относясь к профессиональному, оборудование данного типа используется в основном на предприятиях средней и большой мощности.

- Роликовые или валковые листогибы. На таких станках листовой металл не сгибается по прямой, а закругляется.

Для домашнего использования проще всего сделать ручной листогиб.

Для рассмотренного в примере самодельного листогиба потребуется:

- Тавр на 70 мм — три куска по 2,5 м.

- Два болта 20 мм диаметром.

- Небольшой кусок металла толщиной 5 мм (для вырезания укосин).

- Пружина.

- Металлические дверные петли (две штуки).

Процесс изготовления листогиба следующий:

Рассмотренный металлический листогиб за счет мощности позволит гнуть длинные заготовки и листы солидной толщины.

Чертеж деревянного листогиба

Для аккуратного изгибания полос листового железа, например при изготовлении отливов, можно соорудить несложное приспособление из досок.

Схема деревянного листогиба:

| Для сборки потребуется: | |

Три доски. Размер досок — на ваше усмотрение. Размер досок — на ваше усмотрение. | |

| Две петли (лучше мебельные). Если конструкция длинная — для надежности используйте больше петель. | |

| Два болта с барашковыми гайками и шайбами. |

Два отрезка досок соединяются петлями, а третий со скосом используется как прижим для сгибаемой полосы.

Использовать конструкцию просто:

- Опустив гайки, нужно просунуть полосу железа между зажимом и основанием.

- Выровнять по разметке.

- Зафиксировать полосу затягиванием барашковых гаек.

- Поднять доску и получить сгиб.

Для чего нужен скос на третьей доске? Для сгибов по более острым углом. Также скос необходим для сгибов под прямым углом, так как жесть нужно немного перегибать.

Скос на доске можно сделать рубанком или ручной циркулярной пилой.

Из рассмотренных листогибов, изготовленных своими руками, вы, в зависимости от цели использования, можете выбрать оптимальный вариант — мощный металлический или простой деревянный.

Листогиб своими руками: инструкция, устройство самодельного листогиба

При строительстве дома, самостоятельном изготовлении коньков на крышу, отливов необходимо проводить гибочные операции с металлическими листами. Для этого применяются ручные приспособления или специализированные станки. Чтобы не покупать дорогое оборудование, можно сделать листогиб своими руками.

Листогиб своими рукамиВиды листогибов

Чтобы понимать, как работают станки для гибки листового металла, нужно изучить разновидности оборудования. Виды машин по методу управления:

- Ручные листогибочные станки. Подвижные механизмы начинают работать после приложения усилий со стороны человека.

- Гидравлическое оборудование. Работает с помощью жидкости, которая толкает плунжер под давлением. Он передвигает рабочую часть конструкции, которая сгибает металлический лист. Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка.

- Электромеханическое оборудование. Промышленные машины, которые устанавливаются на больших предприятиях. Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

По конструкции можно выделить 4 группы оборудования:

- Вальцовый механизм. Состоит из 3 подвижных валов, через которые проходит лист металла. При обработке можно изготавливать плавные полукруглые, круглые изделия, водостоки без острых углов. Радиус изгиба задаётся с помощью центрального подвижного вала.

- Траверсная конструкция. Наиболее популярный вид ручных листогибов. Заготовка зажимается с помощью специального фиксатора по будущему месту изгиба. Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера.

- Роликовый листогиб. Вспомогательное устройство, с помощью которого можно сгибать детали на торцах и далеко от края.

Неудобен при использовании.

Неудобен при использовании. - Пресс для сгибания листов. Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Покупая траверсный механизм нужно поинтересоваться входит ли в комплект нож для разрезания металлических листов. С его помощью можно делать ровные резы. Нужно выставить металл по размеру, повесить нож, с усилием провести его до конца траверса.

Конструкция листогибов

Сделать инструмент для гибки заготовок из металла можно только после ознакомления с его внутренним устройством, принципом работы. Конструкция ручного листогиба:

- Балка, зажимающая металлическую поверхность.

- Балка, которая сгибает лист.

- Устойчивое основание, на котором закрепляются основные элементы.

- Угломер — устройство, позволяющее выполнять сгибы под нужными углами.

- Рабочий стол. Должен оборудоваться ограничителями глубины.

- Рукояти для передачи усилия на гибочную балку.

Станок может дополняться гидравлическими или электрическими приводами.

Устройство листогибаПодбор материалов

Прежде чем начинать сборку самодельного оборудования для гибки металла нужно подготовить необходимые материалы:

- Металлические уголки — 4–6 метров.

- Шаровую от машины. Должна комплектоваться кронштейном.

- Стабилизатор от автомобиля.

- Швеллер для изготовления основания.

- Лист металла.

- Петли — 2 штуки.

- Деревянный брусок.

- Металлическую трубу.

Для изготовления самодельного листогибочного станка понадобятся разные инструменты: сварочный аппарат для соединения элементов, дрель со сверлами по металлу, шлифовальная машинка для зачистки швов, большая болгарка.

Усовершенствование конструкции листогиба

Для самодельного листогибочного станка не нужно придумывать сложную конструкцию. Достаточно собрать вместе ряд самодельных элементов:

- Деревянную подушку.

- Основание из швеллера.

- Рабочий стол из листа металла.

- Уголки, соединённые петлями.

- Ручки для сгибания заготовок.

Чтобы усовершенствовать станок, необходимо сделать дополнительную прижимную балку. Для этого на уголок наваривается металлическая пластина, которая шире его.

Листогибочный станок своими руками

Если вы не знаете, как сделать листогиб, воспользуйтесь пошаговой инструкцией:

- Изначально нужно сделать чертеж листогиба. На нём нужно отметить подвижные элементы, крепёж, размеры. Не нужно делать сложную конструкцию самостоятельно. Достаточно собрать простейшее приспособление без дополнительных функций.

- Изготовить основание из швеллера. Оно должно быть устойчивым, чтобы не возникало перекосов во время работы.

- Сделать смягчающую подушку из дерева.

- Уголки разрезать с помощью болгарки на отрезки по 1 метру.

- Стойку стабилизатора использовать для опоры под петли.

- На уголках под установку оси сточить лыски.

- К готовым выборкам приварить полуоси. Цилиндрические элементы должны выступать за пределы уголков не более чем на 1 см.

- Разместить уголки с наваренными полуосями параллельно друг другу.

- С помощью сварки наварить петли на уголки так, чтобы они могли свободно перемещаться относительно друг друга. В разложенном положении уголки должны представлять собой ровную поверхность.

- Просверлить отверстия для закрепления листогиба на подготовленном заранее основании с рабочим столом.

- Разрезать металлическую трубу на две равных части болгаркой. Наварить их на уголки так, чтобы они играли роль ручек.

Размеры рабочего стола выбираются зависимо от габаритов обрабатываемых заготовок. Это же касается длины уголков.

Листогибочный станок своими рукамиКак повысить прочность креплений станка

Многие начинающие мастера изготавливают самодельные приспособления без основания. Это листогибы, которые закрепляются на верстаке с помощью струбцин. При активной работе с таким механизмом крепления будут расшатываться. Мастеру нужно постоянно зажимать крепёжные элементы. Чтобы избавиться от этого недостатка, нужно сделать опорную балку, собрать основание из швеллеров, поставить раскосы из металлических уголков.

На основании нужно сделать рабочий стол. Для этого на конструкцию нужно закрепить лист металла со стопорами, которые будут ограничивать глубину закрепления заготовок.

Техника безопасности при работе с листогибочным станком

На заводах, которые оборудуются станками для гибки металла, существует ряд правил относительно работы с оборудованием:

- Использовать ограничитель для установки нужных углов.

- Контролировать заданный параметры с помощь угломера.

- Листы аккуратно располагать на рабочей поверхности.

- Проверять установленную глубину до опускания прижимной балки.

- Сделать пробное загибание, чтобы определить насколько точно установлен угол.

Используя самодельный листогиб нужно быть особо внимательным:

- Работать в защитных перчатках, чтобы не порезать руки об острые края листа.

- Не спешить с загибанием углов, прижимную балку опускать двумя руками.

- Проверять целостность подвижных элементов до начала работы.

- Ручное приспособление надёжно фиксировать на рабочем столе.

- Не пытаться сгибать листы большой толщины.

Сгибать заготовки нужно медленно, проверяя угол. Дополнительно можно закрепить на самодельном станке нож для разрезания металла. При его использовании нужно периодически затачивать режущие диски.

Оборудование для сгибания металлических листов можно купить в строительном магазине или собрать самостоятельно. Для этого нужно знать элементы конструкции, принцип работы подвижных механизмов, способы их соединения. Самодельный станок не даст возможность работать с заготовками большой толщины, однако его будет достаточно для сгибания коньков, отливов.

Делаем листогиб своими руками | Главный механик

Для того чтобы без особых усилий изгибать листовое железо, можно смастерить станок – листогиб. Его можно будет настраивать на толщину изгибаемого металла.

Описание

Брус 4 см на 8 см служит основой. Основа крепится к верстаку, когда станок используется. К бруску прикреплен уголок, к этому углу болтами крепится второй угол. Они держат металл, который гнут на станке. Третий угол имеет ручки. Он присоединен к брусу петлей. Он может поворачиваться на 90 градусов. Этот угол на петлях – собственно то, что и гнет металл на станке. Два других угла только держат металл, причем их можно двигать, чтобы держать металл разной толщины.

Список материалов

- Стальные уголки толщиной 0.3 см, шириной 4 см и длиной 1.2 м – 3 штуки.

- Квадратная труба для ручек

- Брус 4 см на 8 см. Его мы отпилим по длине 1 м 20 см. Пытайтесь достать качественный брус.

- Дверные петли

- 6 шурупов длиной 2.5 см со шлицевыми головками. Можно взять и меньшего размера.

- 4 шурупа длиной в 1.25 см для ручек станка. Планировалось использовать трубу толщиной 2 см, но можно вполне использовать и толщиной 2.5 см. Но рекомендуется взять трубу еще толще.

- Гайки для петель и для ручек станка.

- 16 шурупов по гипсокартону. По четыре в каждую петлю, 4 в центре и две в настраиваемых уголках. Все они входят в брус.

- 32 шайбы. Они понадобятся вам, чтобы установить правильное расстояние между брусом и петлями.

- Два длинных болта диаметром 0.8 см и длиной 6.5 см. Они проходят сквозь брус и петли.

- Две гайки к длинным болтам.

- Два барашка шириной 0.75 см.

- 6 шайб для гаек на основе, для верха пружины и для барашков.

- 2 болта длиной 2.5 см и диаметром 1 см – для настраиваемых углов.

- Толстая проволока. Много ее не надо.

- Краска в распылителе. Достаточно одного заряда.

Список инструментов

- Пила по металлу

- Пила по дереву (распиливать брус)

- Лучковая пила по железу

- Лобзик по дереву

- Дрель или сверлильный станок, в комплекте с битами, описанными ниже

- Пробойник по железу и молоток

- Карандаш и линейка

- Плоский и круглый напильник

- Фрезерный станок с круглой битой диаметром 0.5 см

- Болгарка. Она пригодится, если вы используете ломаный металл

- Метчик диаметром 0.9 см

- По желанию – стальной стержень диаметром 0. 75 см и пружины.

- Биты для дрели, которые вам потребуются:

- 0.6 см для десяти болтов,

- 1.25 см для заглубления головок болтов,

- 0.25 см для шурупов по гипсокартону,

- 0.35 см для шурупов по гипсокартону, которые проходят сквозь металл

- 0.9 см для заглубления шурупов в гипсокартон

- 0.3 см для просверливания отверстий в уголках

- 1 см для длинных болтов

- 2 см для заглубления длинных болтов

- 0.75 для уголков. Это отверстия потом расширяются метчиком.

[content-egg module=GdeSlon template=list]

Безопасность

Пила может сильно порезать вас. Следите, где находятся ваши руки, когда вы с ней работаете. Также следите, чтобы не распилить что-нибудь лишнее.

Когда сверлите, тоже проявляйте осторожность: не просверлите, что-нибудь лишнее.

При работе с болгаркой или напильником следует носить респиратор. Эти инструменты создают мелкие осколки железа, которые могут попасть в глаза или легкие. Также защищайте уши.

Распылять краску можно только на улице или в проветриваемом помещении. Также следует носить маску или респиратор. Позвольте краске полностью высохнуть.

При покраске носите старую одежду. Скорее всего, краска попадет на нее.

Шаг 1: создаем основу

Первый шаг – выпиливание заготовок. Брус отрезаем до длины 120 см. Стальной уголок, который будет в центре, отрезаем до длины 90 см. По обе его стороны прикручиваются петли. Это оставляет 5 см с каждой стороны уголка. Зажимы крепятся на свободное место, что позволит надежно прикрепить брусок к верстаку. Два других угла отрезаем по длине 110 см, чтобы доставать до краев обеих петель. Центр петли должен совпадать с местом, где соединяются подвижный и неподвижный уголки. Резать железо можно лучковой или станковой пилой по железу.

Можно и не покупать уголок, а поискать старый, но тогда рекомендуется предварительно его очистить от ржавчины и отшлифовать.

Хотя это не было обязательно делать, в бруске выпилили место под уголок, чтобы он сидел вровень с поверхностью бруска. Сначала на брус положили уголок, потом использовали карандаш, чтобы отчертить его на поверхности бруса, а после этого вырезали в дереве паз лобзиком. Часть этого процесса выполнили фрезой с битой 0.5 см диаметром. То же самое можно выполнить и для петель.

При помощи лобзика вырезаем места под петли. Основной, неподвижный уголок прикручиваем к бруску четырьмя равномерно расставленными шурупами по гипсокартону с заглубленными головками. Отверстие под эти шурупы делаем диаметром 0.4 см (в уголке) и диаметром 0.25 (в бруске). Головке заглубляем битой диаметром 0.9 см.

Шаг 2: сгибающий уголок

Эта часть, собственно, сгибает листовой металл. Отрезаем с каждого конца по сантиметру при помощи лучковой пилы и шлифуем срезы болгаркой или напильником.

Используйте зажимы, чтобы временно удержать ручку, сделанную из обрезка трубы на своем месте. Чтобы петли правильно двигались, нужно поставить между петлей и брусом две шайбы. Также придется перевернуть петлю и просверлить еще одно отверстие. Теперь можно делать отверстие в уголке, который до сих пор придерживается зажимами. Пробойником и молотком делаем отверстие, которое расширяется сантиметровой битой.

После того, как к основному уголку прикреплены петли и подвижный уголок, прикрепляем трубы, которые будут служить ручками. Между ручками должно быть около 60 см. Придерживается каждая ручка двумя болтами. Отверстия под болты имеют диаметр 0.5 см.

Шаг 3: держащий уголок

Эта деталь удерживает металл, который нужно согнуть. В уголке делаем плоское место при помощи напильника, после чего пробиваем там отверстие пробойником. Отверстие расширяем дрелью. Сначала отверстие имело диаметр 0.3 см, а дрель увеличила его до 0.75 см. Теперь отмечаем на петле место, где было отверстие в уголке. Сверлим сквозь петлю и сквозь брусок отверстие для длинного болта. Если отверстия не совпали с первого раза, придется расширить их круглым напильником. После этого болт войдет нормально.

Прорезь в держащем уголке должна позволять петле поворачиваться. Поэтому отверстие в уголке расширяем еще больше, сделав его равным по длине половине длины петли.

Также в процессе проекта было обнаружено, что намного легче работать, если уголок поднимается вверх, когда устройство не используется.

Ведь поднимать его самому, пытаясь задвинуть под него лист металла довольно трудно. Здесь очень поможет пружина – она сильно облегчит процесс сгибания. Тут вам понадобится толстая проволока. Обматывайте ее вокруг стержня, который имеет такую же толщину, как и длинный болт, закрученный в брусок. Работайте медленно и сделайте больше пружины, чем вам кажется нужным. Ее все равно можно отрезать.

Пружины имеют высоту в 2 см, если они не сжаты. Раньше они были намного выше, но их срезали, чтобы они подходили по высоте. Желательно прорезать как можно меньше компонентов. Вместо этого прорезь сделаем в уголке. Используйте круглый напильник.

Затягивание барашков закрепляет конструкцию. В теории это было правильно, но оказалось, что шайбы отказываются скользить под углом. Они прекрасно работают, когда расположены по центру уголка, но застревают, когда уголок сдвигается. Нужна треугольная форма, по которой уголок мог бы скользить беспрепятственно. Треугольник из металла сделать затруднительно, поэтому его легко можно сделать из дерева толщиной в 1 см. Треугольник имеет углы в 45 градусов.

Шаг 4: настраиваемость станка

После того, как сделаны болты для настройки, нужно найти способ закрепить уголки относительно бруска. Хотя барашков достаточно, лучше перестраховаться, ведь ошибка может привести к неприятностям.

Обрезки, оставшиеся после отпиливания уголков, можно использовать как держатели для уголков. Их придется обрезать по ширине, чтобы они не торчали ни вверх, ни горизонтально. В каждом просверлите по одному отверстию диаметром 0.75 см. В отверстии сделайте резьбу под болт диаметром 0.9 см. Болт можно выкручивать и закручивать, чтобы уголки удерживали металл различной толщины.

Когда вы делаете резьбу метчиком, обязательно используйте масло. Моторное масло использовать нельзя – оно рассчитано на снижение контакта между двумя металлическими деталями. В этом случае, за невозможностью найти масло для резки, использовалось растительное масло – один из главных компонентов режущего масла. Работайте медленно и следите, чтобы метчик оставался перпендикулярным отверстию. После каждой четверти оборота выкручивайте метчик и удаляйте частицы металла.

Шаг 5 : финишируем

Покрасить устройство можно любым цветом. В нашем случае – оранжевым и черным. Поверхности, которые имеют контакт с обрабатываемым металлом лучше не красить, потому что краска все равно слезет.

Кажется, что максимальная толщина металла, которую способен согнуть этот станок – прут диаметром 0.3 см для алюминия и 0.15 для железа. Испытания с алюминием это подтверждают.

Пружины позволяют легко захватывать и удерживать металл. Болты для настройки тоже ведут себя правильно. Их просто можно подвинуть и затянуть барашки.

Единственное изменение, которое можно здесь сделать – обрезать края у неподвижного уголка, чтобы он плотнее прилегал к бруску. Но для этого вам придется смастерить устройство, которое будет держать болгарку прямо параллельно уголку.

У промышленных станков имеется труба, прикрепленная к неподвижному уголку. Но в этом случае появление изгиба не очень вероятно. Пока такого не происходило, поэтому трубу приделывать не обязательно.

Хотя такой станок не часто требуется, он очень полезен, когда наступит тот самый момент. Особенно, если ваши проекты требуют работы с металлом.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Самодельный ручной листогиб – Справочник

При использовании листового метала, чаще всего необходим инструмент, который сможет правильно изгибать листы. Существуют специальные листогибы, которые позволят сделать быстро и качественно. Однако заводские станки часто бывают дорогими, поэтому наилучшим вариантом является изготовление самодельного ручного листогиба. Конструкция этого инструмента проста, и позволит даже самому неопытному специалисту, качественно согнуть любую заготовку листового металла.

При этом, существует гарантия того, что не будут появляться деформации у сгибаемой части листа, чего нельзя сказать, когда пользуешься киянкой с оправкой. Если у вас есть сварочный аппарат, на изготовление такого инструмента и вовсе уйдет минут двадцать. Помимо этого, вам нужно иметь несколько отрезков швеллеров и парочку уголков, кромки которых должны быть прямолинейными. Ну, а в этом материале, мы расскажем вам, как правильно сделать самодельный листогиб.

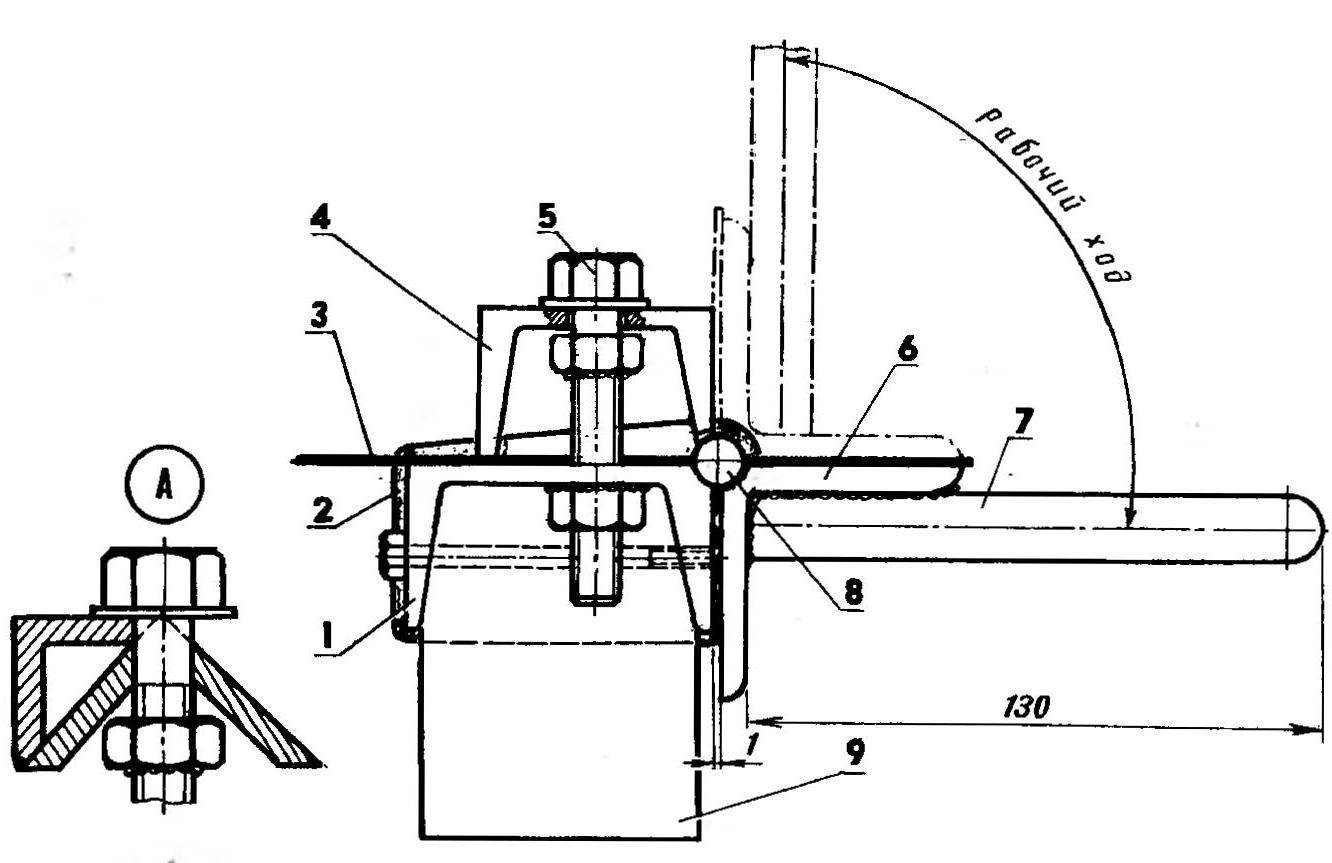

Общий вид ручного листогиба: 1- щечки листогиба; 2- основание инструмента; 3- прижимная деталь; 4- зажимные болты; 5- лист, который сгибается; 6- ручка листогиба; 7- пуансон для обжимания; 8 – две оси.

Торцевой вид ручного листогиба: 1- основание станка; 2- задняя щека; 3- лист, который сгибают; 4-прижимная деталь; 5- зажимной болт; 6- пуансон для обжимания; 7- рычаг; 8- одна ось; 9-швеллер, который крепиться в тиски

Как мы видим, конструкция ручного листогиба состоит из основания инструмента, прижимной части, а также обжимного пуансона со специальной ручкой-рычагом. Основание листогиба необходимо сделать из небольшого отрезка (порядка 500 мм) швеллера (№5 или 6, можно и №8). В свою очередь, прижимную деталь и пуансон нужно сделать чуть короче, чем само основание (приблизительно на 5 мм). Прижимную деталь лучше изготовить из швеллера №5. Теперь, по оси прижимной детали нужно высверлить два отверстия, с диаметром в 8,5 мм, и просверлить эти отверстия нужно на расстоянии, строго 30 мм от краев прижима. Теперь, нужно сделать пуансон. В качестве материала лучше использовать уголок №5, и еще, желательно взять профиль, у которого стенка будет как можно толще. Ручку (или рычаг) можно изготовить из прутка арматуры. Ее нужно выгнуть в виде скобы, а диаметр арматуры не должен быть меньше, чем 15 мм. После выгибания арматурного прутка в ручку, ее нужно приварить к уголку. И теперь, нужно сделать щечки. Изготовить их можно из обрезков листовой стали, толщина которой будет около 5 мм.

Теперь, на концах пуансонов, а также основания, по ребру нужно снять фаски, с параметром 7х45°, и длинной порядка 30 мм. Это нужно для того, чтоб приварить к пуансону оси, подготовленных из прутка стали с диаметром в 10 мм. Сварку нужно выполнять, таким образом, чтоб ось прутка максимально точно совпала с ребром самого уголка. Далее, на обоих концах рабочей кромки прижимной детали нужно сделать соответственные выборки.

Перед предварительной сборкой основание листогиба и пуансон нужно зажать в тиски, таким образом, чтоб стенка швеллера и ее рабочая полочка уголка-пуансона могли остаться в одной плоскости. Зазор между ними, при этом должен составить не более чем 1 мм (для этого достаточно подложить картонную прокладку). Что ж, теперь нам нужно надеть щечки на полученные оси пуансона, после чего прихватить их к основанию листогиба в нескольких точках, при помощи электросварки, или же используя шпильки с гайками, привинтив их к торцам. После этой процедуры можно сделать пробное сгибание. Для этого, положите на рабочую поверхность листогиба, лист мягкого метала небольшой толщины, и придавите сверху прижимом. Заметьте, что на этом этапе прижим лишь временно прикреплен к основанию струбцинами или же шпильками. После первого изгиба, откорректируйте положение щечек, относительно самого основания инструмента, и лишь потом окончательно выполните сварку.

Далее, отверстия, которые мы сделали на прижиме, используются как направляющие, потому как соответственно им, нужно сделать отверстия в основании листогиба, также с диаметром 8,5 мм, а внутри этих отверстий сделать резьбу М10. После, в эти отверстия нужно ввинтить болты, на которые вам нужно будет навернуть и приварить гайки к основанию ручного листогиба. Приварив гайки к основе, можете вывинтить болты, и вставить их в рассверленные отверстия (до 10,5 мм) прижимной детали, а снизу навернуть на них уже другие гайки-ограничители, которые нужно будет также приварить. Эта конструкция позволит подниматься прижиму при отпускании болтов. Вы можете пофантазировать, и вместо гаек использовать цилиндрические пружинки такого же размера, как и гайки. Чтоб было удобней, на головки болтов можно установить воротки.

Крепить ручной листогиб, сделанный собственноручно, нужно в слесарных тисках. Для этого, у нас есть отрезок швеллера, приваренный к этой основе. Если же вам нужно сгибать листы метала больше, чем под прямым углом (90°), прижим нужно заменить на другую деталь, сваренную из 2-х уголков. Также как и в предыдущем случае, в уголках нужно просверлить отверстия для затяжных болтов. После, остается лишь профрезеровать плоскость и тщательно обработать напильником.

Схема как раз такой детали

Если же вы будете иметь дело с тонкими алюминиевыми или железными листами, ручной листогиб можно изготовить и из дерева, как показано на рисунке ниже.

Вот так выглядит ручной листогиб из дерева

Несмотря на массивность его конструкции, в изготовлении такое самодельное чудо изготовить гораздо проще, чем первый вариант. Как видите, вместо гаек, в качестве прижимания прижимной доски, используют барашковые гайки. Естественно, что при изготовлении такого листогиба стоит подбирать твердые породы дерева, что в некоторых случаях довольно затруднительно (как правило, магазинские заготовки сделаны из сосны). Если вы все-таки не можете найти твердую древесину, возьмите ту, что есть, и оббейте ее листом алюминиевого профиля (такой профиль уж точно продается в любом магазине). Так, полосы алюминия прикрутите к прижимной доске на ее краю, и также сделайте с противоположной стороны. На краю же сгибающей доски и у места изгиба установить дополнительную полосу. Конечно, можно вместо полос использовать уголки, поэтому тут все зависит от вас. Под петли сгибающего звена листогиба может, потребуется подкладка шайб, чтоб доска могла находиться несколько ниже.

Если же лист необходимо согнуть на 90°, то лучше сделать поверхность ограничителя сгибающей доски с небольшим уклоном, порядка 5-ти градусов. В противном случае изгиба на 90° может и не получиться.

Здесь мы видим сторону, которая ограничивает движение сгибающей доски, имея при этом наклон

Так происходит работа на листогибе

Полученная заготовка

Если при изготовлении получаются не совсем аккуратные изгибы, можно сделать пазы как на этом рисунке. Таким образом, вы доведете работоспособность вашего инструмента до идеала.

Еще похожие статьи:

– Сравнительный анализ материалов для трубопроводов

– Трубогиб своими руками

– Гибка пластмассы и оргстекла

загрузка…

Как согнуть дерево в домашних условиях с помощью пара с помощью простого парового контейнера

Как гнуть древесину паром в домашних условиях

Самый эффективный способ гнуть дерево – с помощью пара.

Паровая гибка древесины включает в себя обработку пиломатериала паром в течение определенного периода времени, позволяющего пару проникнуть в древесину. Это приведет к тому, что тепло разрыхлит волокна между зернами. Это затем делает древесину податливой, что позволяет мастеру по дереву формировать древесину с помощью приспособления.

Процесс гибки дерева с использованием пара отнюдь не новость в мире деревообработки, и все, что вам нужно, чтобы опробовать его дома, – это простой паровой бокс, сделанный своими руками.

Два основных компонента, из которых состоит система парового ящика, – это корпус / ящик, в который вы поместите кусок дерева, который необходимо согнуть, и парогенератор.

В этом уроке я покажу вам, как согнуть дерево, объединив эти компоненты, чтобы сделать простой паровой ящик своими руками.

Что понадобится для изготовления пароварки, чтобы гнуть дерево в домашних условиях:

- Парогенератор – стальной барабан, используемый для кипячения воды.

Корпус – я использовал отрезок трубы из ПВХ, поэтому мне не нужно было строить деревянный ящик.

Труба / ограждение должны быть достаточно длинными и широкими, чтобы в них могла поместиться древесина, которую вы собираетесь сгибать.

Что еще более важно, он также должен уметь справляться с тепловыделением от контакта с паром. - Две заглушки для закрытия концов трубы.

В зависимости от того, какую трубу вы используете, почти наверняка можно будет купить заглушку для заглушки на концах трубы.

Если вы решили построить ящик из дерева, вы можете просто закрыть один конец и добавить навесную дверь к другому для доступа внутрь ящика. - Бочка пустая стальная с закрывающейся крышкой для кипятка. (Альтернативой кипячению воды в стальном барабане было бы использование отпаривателя для обоев для выработки пара, необходимого для гнутья древесины).

- Фланцевый фитинг для крепления трубы к парогенератору.

Гибкая труба длиной 32-50 мм (1-2 дюйма) , способная отводить тепло от пара.

Силиконовая или резиновая трубка даст наилучшие результаты.

Труба будет использоваться для передачи пара от генератора к коробке. - Два фланцевых фитинга для труб (того же диаметра, что и труба, используемая для транспортировки пара от генератора к кожуху) – они будут использоваться для прикрепления одного конца трубы к торцевой крышке из ПВХ, а другой – к крышка стального барабана.

- Источник тепла для нагрева воды в стальном барабане до точки кипения.(Я использую огонь, но подойдет электрическая плита или газовая горелка)

В качестве альтернативы можно использовать отпариватель для обоев / средство для удаления обоев. Однако в этом случае стальной барабан устаревает.

Препарат

Перед сборкой паровой камеры необходимо изменить одну из торцевых крышек из ПВХ, а также крышку барабана, чтобы можно было прикрепить к ней трубу.

Это делается путем просверливания отверстия в крышке и крышке, диаметр которого более или менее совпадает с диаметром трубы, которая будет использоваться между парогенератором и паровой камерой.

После этого прикрепите трубный фитинг с фланцем к каждому из двух.

Затем трубу можно прикрепить к фитингу с помощью хомутов.

Дальнейшая подготовка включает добавление стальных стержней или деревянных дюбелей через поперечное сечение трубы из ПВХ (ограждение паровой камеры). Это сделано для того, чтобы служить решеткой, на которую во время обработки паром будут помещаться куски дерева, чтобы пар достигал всей поверхности доски.

ВАЖНО : Система не должна быть герметичной (герметичной) . Сделайте отверстие на нижней стороне трубы из ПВХ, чтобы сбросить давление и слить скопившуюся воду.

Пар может создавать большое давление, и если его не выпускать, труба или любой из других компонентов может и, вероятно, лопнет или взорвется.

Использование паровой камеры

Залейте воду в стальное ведро (парогенератор).

Около 5 литров (1,3 галлона) воды будет более чем достаточно для выработки пара в течение часа или более.

Вам нужно использовать меньше воды, чтобы вода могла быстрее закипеть.

Примените источник тепла, достаточно сильный, чтобы довести воду до кипения. Если вы решите не использовать отпариватель для обоев, подойдет огонь, плита или газовая горелка.

Установите крышку на ведро с прикрепленной трубой, а другой конец (с торцевой крышкой) на трубу из ПВХ. Оставьте другой конец паровой камеры открытым, чтобы вы могли отслеживать, когда ваша система производит пар.

Как только вы заметите, что пар захватывает другой конец парового короба / трубы, вы можете положить древесину на дюбели внутри трубы и закрыть трубу оставшейся торцевой заглушкой.(Надевайте перчатки, чтобы не обжечься при проникновении в паровую камеру)

Как долго варить древесину

Общее правило пропаривания древесины – час на дюйм, хотя разные породы будут иметь разное время пропаривания, а некоторые породы древесины вообще нельзя гнуть.

В случае очень плотной древесины пар плохо проникает в древесину.

Предварительное замачивание сгибаемой древесины на 6–24 часа также может сократить время обработки паром и повысить эффективность сгибания.

Гибка дерева с помощью приспособления

После того, как древесина была подвергнута воздействию пара в паровом ящике в течение достаточного времени, ее необходимо перенести в зажимное приспособление, в котором ее можно согнуть и закрепить в желаемом профиле.

В процессе гибки древесина на внешней стороне гибки будет растягиваться, что может привести к ее расколу.

Идеальное приспособление должно ограничивать возможность этого, поддерживая всю длину изгиба изнутри и снаружи.

Вырезание наружной и внутренней части (положительного и отрицательного) желаемого изгиба с последующим размещением пропаренной доски между ними ограничит возможность раскола.

В качестве альтернативы, при использовании одного шаблона для сгибания доски, стальную ленту можно прикрепить к поверхности с внешней стороны сгиба. Это ограничит растяжение внешней поверхности и, таким образом, ограничит возможность растрескивания во время процесса гибки.

После того, как древесина будет зажата на зажимном приспособлении, ее можно дать полностью остыть.

На время восстановления, необходимое для надлежащего охлаждения древесины, влияют разные факторы. Поэтому я бы посоветовал оставить гнутую древесину в зажимном приспособлении как минимум на 12 часов.

Что нужно помнить при паровой гибке древесины

- Не всю древесину можно гнуть.

- Следует ожидать небольшого упругого возврата.

- Закрепите изгиб по всей длине изнутри и снаружи.

- Используйте древесину там, где волокна проходят по длине древесины. Зерна, выходящие на края, создают слабые места, которые могут сломаться при изгибе.

- Не используйте доски с узлами.

- Очень важно добавить в паровую камеру отверстие для сброса давления.

- Используйте соответствующее защитное снаряжение для работы с горячими поверхностями и работы с паром.

Как гнуть древесину паром

Обработка паром – это эффективный метод размягчения или пластификации древесины (известный как гнуть древесину паром), чтобы ее можно было формовать в ремесленных и промышленных целях, например, в производстве мебели и деталей лодок.Специалисты подходят к этому методу по-разному, в зависимости от текстуры древесины и количества материала, задействованного в проекте. Этот процесс заключается в помещении обрезков древесины в ящик, в который подается тепло через парогенератор. После обработки паром деревянные детали становятся пластичными и сразу же готовы к формованию во время второй части процесса паровой гибки с помощью зажимного приспособления и другого формовочного оборудования.

Применения для пропаривания древесины:

- Жилищное строительство: части стульев и перила лестницы

- Строительство лодок и судов: например, каноэ

- Музыкальные инструменты, виолончель

- Ободья корзины

Как гнуть дерево – выбор древесины и предварительная обработка

Как правило, древесина должна быть влажной перед началом процесса пропаривания, так как влажная древесина наиболее эффективна с теплопередачей.Некоторые породы древесины уже имеют высокое содержание влаги, тогда как другие необходимо предварительно замочить. Как правило, древесина твердых пород лучше подходит для пропаривания и гибки, чем древесина мягких пород. Эксперты отмечают, что древесина с поперечной структурой более восприимчива к трещинам и общему разрушению при изгибе, чем древесина с прямой структурой, на что следует обратить внимание перед обработкой древесины. Зеленая древесина, которая имеет влажный состав, является стандартной рекомендацией для пропаривания и гибки, хотя для различных применений требуется выбор древесины твердых пород.Какую древесину лучше всего гнуть? Качество гибки различных пород древесины было проверено Лесной службой США, и результаты показали, что белый дуб, каркас и красный дуб были признаны лучшими сортами древесины для паровой гибки, в то время как мягкий клен, желтый тополь и твердый клен были признаны наименее совместимыми. с процессом паровой гибки.

Процесс пропаривания: инструменты и время

Встроенные инструменты, используемые для процесса пропаривания, включают: паровую камеру , парогенератор или , термометр и шланг или другое устройство, которое будет соединять генератор с коробкой.

Паровые боксы могут быть изготовлены из дерева или из трубы ПВХ и должны полностью закрывать древесные обрезки, чтобы пар мог пропитать пиломатериал по всей длине. Некоторые профессионалы предпочитают строить внутри коробки стойки для отдельных деревянных частей, хотя это не обязательно. Коробка должна быть достаточно плотной, чтобы удерживать пар, но в ней также должно быть отверстие, например просверленное отверстие, чтобы пар мог проходить вокруг дерева. Отверстия также важны, чтобы пар не становился летучим.Кроме того, многие паровые боксы имеют дверцу, чтобы при необходимости можно было добавлять и убирать детали. Некоторые профессионалы предпочитают использовать мягкий материал, например тряпку, которая при этом действует как дверь.

Парогенераторы могут быть коммерческими приборами, такими как чайник, скороварка или металлический газовый баллон. Генератор, который можно найти в большинстве хозяйственных магазинов, должен быть неиспользованным и чистым. Этот инструмент должен иметь возможность подсоединяться к шлангу, который будет подсоединяться к отверстию в паровой камере.Мастера своими руками предлагают проделать в верхней части генератора отверстие (такого не существует) и закрепить шланг большими гайками. Шланг можно прикрепить к горловине чайника, но он должен быть плотно и правильно закреплен. Помните, что дрова следует укладывать в ящик только тогда, когда в паровом ящике достаточно воды. Прерывистый поток пара сильно повлияет на процесс нагрева.

Общее время пропаривания древесины, рекомендованное профессионалами, – это один час пропаривания на каждый сантиметр обрабатываемой древесины.По данным Министерства сельского хозяйства, 212 градусов по Фаренгейту – это температура, достаточная для насыщения древесины, и это можно контролировать, поместив термометр в отверстие коробки. Процесс нагрева / пропаривания должен выполняться без перерыва, так как древесина может быть недостаточно пропаренной, что приведет к ее поломке. Если древесина пропарена в течение отведенного времени и при изгибе трескается, значит, она была недостаточно пропарена. Чтобы этого избежать, профессионалы рекомендуют вставить в паровой бокс несколько образцов для испытаний.

Как гнуть дерево на пару – шаг за шагом (см. Видео):

- Поместите влажные обрезки древесины в паровой ящик. Некоторые профессионалы советуют замачивать пиломатериалы хотя бы за сутки до начала нагрева.

- Тщательно контролируйте материал и время с помощью термометра и таймера. Убедитесь, что есть отверстие, через которое пар может проходить над деревянными деталями и вокруг них.

- Вставьте шланг или другое приспособление в парогенератор и подсоедините шланг к отверстию в емкости для пара.

- Дайте пару настояться в течение определенного времени.

- Немедленно удалите древесину для второй части процесса: гибки.

Процесс паровой гибки древесины

Как правило, пропаренная древесина должна быть помещена на зажим для гибки сразу после ее извлечения из паровой камеры, чтобы предотвратить поломку. При изгибе гибкие внешние волокна древесины растягиваются, а внутренняя поверхность сжимается. Затем древесина зажимается (закрепляется ремнями) в форме, в которую она будет отлита.По мнению экспертов, процесс гибки должен начинаться с одного конца и постепенно переходить к другому. Обычно период охлаждения и схватывания занимает 24 часа.

Прочие изделия из древесины

Больше от технологического оборудования

Гибка дерева без пара – ezWoodplans.com

Гибка древесины без пара может быть очень успешным методом. Когда вы говорите о сгибании дерева, большинство людей представляют себе паровой шкаф и пар. Хотя это старый и проверенный метод, это не единственный метод.

Сегодня очень распространенной практикой является ламинирование древесины так же, как и при формовании фанеры. Это обеспечивает прочность и делает древесину очень податливой для работы. Если взять массив дерева и разрезать его на тонкие полоски, склеенные вместе, вы получите любую кривую, какую захотите. Чем круче изгиб, тем тоньше нужно разрезать полоски.

Чтобы гнуть дерево холодным способом, сначала распилите заготовку на тонкие полосы и выровняйте их по толщине. Толщина полос в значительной степени зависит от радиуса изгиба.Чем меньше радиус, тем тоньше полосы. Я использую этот график как отправную точку:

• Радиус от 2 до 4 дюймов – толщина 3/32 дюйма

• Радиус от 4 до 8 дюймов – толщина 1/8 дюйма

• Радиус от 8 ″ до 12 ″ – толщина 3/16 ″

• Радиус 12 ″ или больше – толщина 1/4 ″

Когда полоски склеены, их нужно зажать вокруг формы, чтобы образовалась желаемая дуга. Форма может быть изготовлена из МДФ (древесноволокнистая плита средней плотности), которая очень прочная и удерживает деревянные планки в точной форме.Также при сборке формы вы должны учитывать пружину при отпускании зажимов.

Сложите полоски так, как вы будете склеивать их вместе. Если вы используете полосы, которые все были повторно созданы с одной и той же доски, переверните каждый второй конец полосы за конец, чтобы изменить угол наклона зерна. Нанесите тонкий слой клея на лицевую сторону одной полоски, положите на нее следующую полоску, нанесите еще клея и повторите. Если вы ламинируете большое количество полос, вы можете выбрать клей с увеличенным рабочим временем.

После склеивания разместите их вокруг формы, чтобы сформировать дугу. Начните зажимать от центра к краю, используя множество зажимов.

Дайте клею высохнуть в течение 24 часов, прежде чем снимать зажимы, и теперь дуга должна быть идеальной. Теперь вы можете отрезать по длине и запустить нужный профиль.

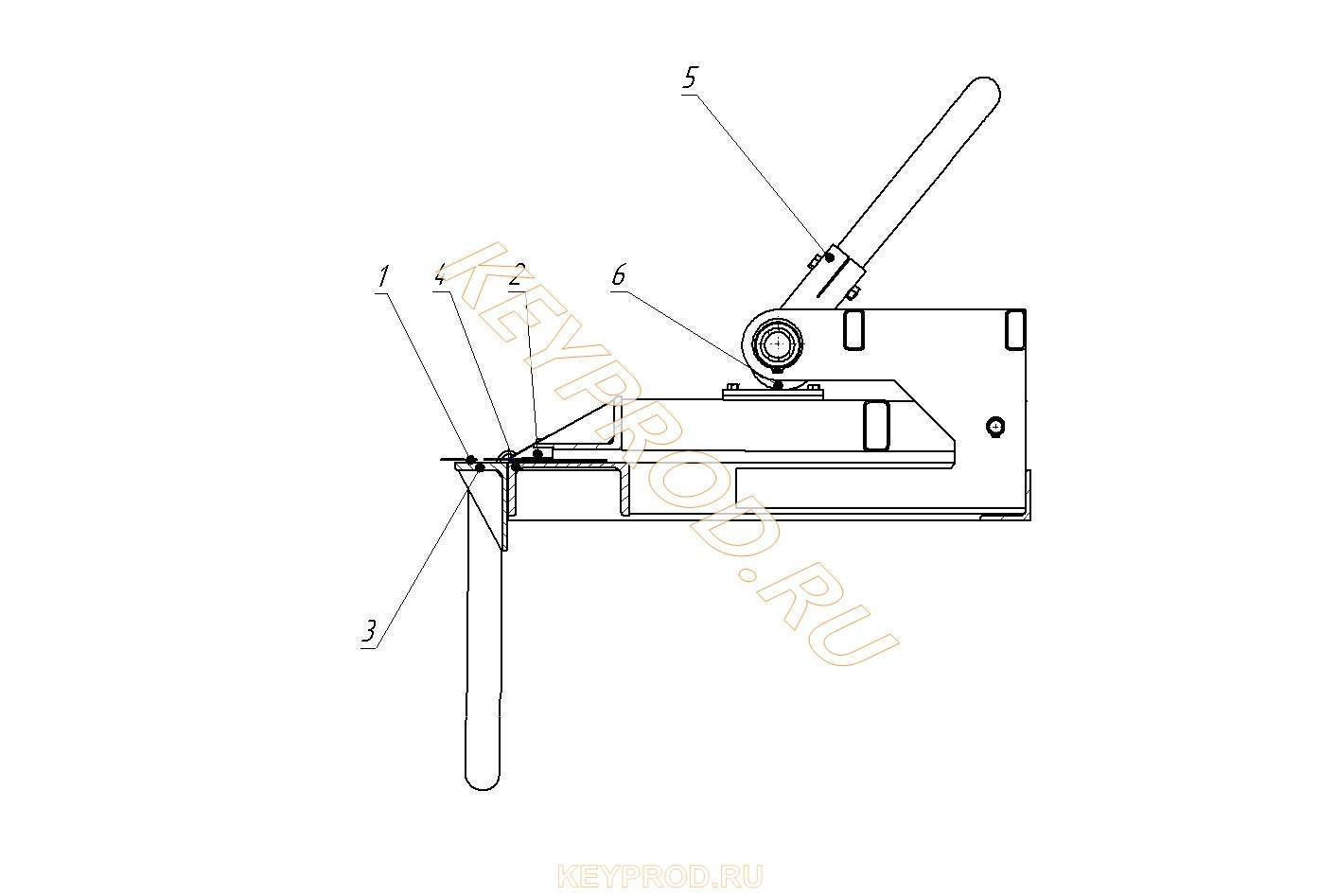

Мини-гибочный станок своими руками | Своими руками

Недавно я пополнил арсенал своей мастерской простое и в то же время полезное приспособление – сделал небольшой гибочный станок.На нем гораздо удобнее и быстрее гнуть детали под прямым углом, чем в тисках.

Уголок сечением 25х25х5 мм был разрезан на три заготовки (размеры подбираются индивидуально). Я подобрал два отрезка металлической трубы d 20 мм длиной около 100 мм и два отрезка стержня d 14 мм такой же длины.

В углах по краям болгаркой срезаю верхушки на длину, равную длине трубок, последние распилены пополам (фото 1).

Он зажал два угла в тисках, соединив прорези на концах, и приварил в них попарно натянутые на штангу трубки так, чтобы получилось шарнирное соединение в виде дверной петли.К выступающей полке одного из углов приварил полосу шириной 25 мм (фото 2).

Третий угол использовался как прижимная планка. Чтобы закрепить его на основании, я просверлил в нем отверстия по краям и закрепил в них резьбовые стержни с помощью гаек. Такие же отверстия просверлила на одном уровне в планке (фото 3)

Для зажима планки я сделал хомуты из обрезков профильной трубы сечением 40 × 20 мм из гаек (фото 4).

Чтобы согнуть деталь, прикручиваю гибочный станок к листу ДСП.Подставляю заготовку под планку и зажимаю струбцинами. Теперь нужно приподнять подвижный уголок вверх, для этого между его полками я приварил пару участков профильной трубы и вставил в них упоры – участки квадратного бруса.

См. Также: Советы домашнему мастеру – 3 издание

СОБСТВЕННАЯ ГИБКА ЛИСТОВ – ВАРИАНТЫ ВИДЕО

© Автор: Руслан Фадеев, Брест. Фото автора

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ.БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме «Как сделать своими руками – домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

ДОМАШНЯЯ КЛИНИКА; «ПРИГОТОВЛЕНИЕ» И ДРУГИЕ СПОСОБЫ ПРИВЕДЕНИЯ ДРЕВЕСИНЫ ИЗГИБНОЙ ФОРМЫ

Единственный способ определить расстояние между пропилами или пропилами и глубину каждого пропила – это заранее поэкспериментировать с некоторыми кусками той же древесины.Как правило, пропилы должны проходить от половины до трех четвертей пути сквозь панель или доску и должны располагаться на расстоянии примерно от четверти дюйма до целого дюйма, в зависимости от толщины древесины и толщины древесины. радиус изгиба. Чем круче изгиб, тем теснее и уже должны быть пропилы.

Для выбора правильной комбинации может потребоваться несколько тестов. В идеале пропилы должны быть расположены так, чтобы деталь плавно изгибалась при сгибании, и они должны быть достаточно глубокими и достаточно широкими, чтобы каждый пропил закрывался на поверхности, когда деталь полностью согнута в нужное положение.

Чтобы создать отдельно стоящий изогнутый кусок фанеры, который не будет опираться на основу или каркас, вы можете склеить несколько тонких листов вместе, чтобы получить необходимую толщину, изгибая их по ходу движения.

Это делается путем сборки временной гибочной формы. К нему зажимается первый тонкий лист и покрывается клеем; затем сверху зажимается второй тонкий лист. Это продолжается с последовательными листами, каждый из которых приклеивается к предыдущему и зажимается в изогнутой изогнутой форме, чтобы удерживать его на месте.

Когда клей высохнет, изогнутую панель можно вынуть из формы, и она сохранит свою форму.

Ответ на почту

В. В потолке нашей гостиной есть трещина, которая проходит по всей длине комнаты (18 футов) и простирается до верхней части оконной рамы. Трещина была залита шпаклевочной массой, но она расшаталась и выпала, так что теперь трещина снова открыта. Есть ли лучшее средство? – F.N., Danbury, Conn.

A. Для действительно устойчивых трещин, которые продолжают открываться, лучше всего использовать один из герметиков, предназначенный для использования со специальной лентой из стекловолокна.В отличие от заплаточной штукатурки и обычных шпаклевочных составов, эти составы не сохнут сильно; они остаются немного гибкими и при нанесении в соответствии с указаниями на упаковке они предназначены для перекрытия трещины, а не для ее заполнения. Таким образом, когда штукатурка расширяется или сжимается, или перемещается из-за структурных «давлений», ямочный материал не будет выдавлен; он также будет «давать» и останется на месте. Вы можете купить эти материалы для ремонта (в виде комплекта или по отдельности) во многих магазинах красок и хозяйственных товаров, а также в домашних центрах.(Krack-Kote и Tuff-patch – две марки, широко доступные в этой области).

Как гнуть дерево в домашних условиях

Гнущаяся древесина превращает твердую ровную древесину в изящные изгибы. Часто это дополнение к другому проекту, например к созданию мебели, корзин, музыкальных инструментов, игрушек или поделок. С этим также интересно поиграть самостоятельно.

Гибка древесины – это двухэтапный процесс: сначала древесина размягчается, а затем формируется. Пар – хорошее средство для смягчения древесины.Древесину также можно смягчить, сделав несколько надрезов на обратной стороне древесины. Этот метод называется резкой пропила.

Гибка древесины с помощью пара

Древесину можно смочить в воде, чтобы смягчить ее. Нагревание воды выше 212 F (кипение) для создания пара способствует более быстрому размягчению древесины. Размягченная древесина зажимается в раму и сушится.

Вам нужно будет построить паровую камеру, чтобы держать древесину во время пропаривания. Паровой бокс можно сделать практически из любого термостойкого, водонепроницаемого предмета достаточных размеров.

Источник пара, например, пароочиститель, подсоединяется к пароварке с помощью шланга. Паровой ящик должен вентилироваться вверху, чтобы пар мог выходить, тем самым сбрасывая давление. Внизу также должно быть дренажное отверстие (или дренажное отверстие) для слива конденсата.

После пропаривания древесина помещается в рамку, которая сгибает ее до нужного размера. После того, как древесина высохнет, ее можно будет снимать.

Лучшие породы древесины для паровой гибки

Чем тоньше и мельче древесина, тем лучше она подходит для гнутья паром.Листовые материалы трудно сгибать паром из-за их размера.

Хорошо гнутся белый дуб, каркас, красный дуб. Мягкий клен, тополь желтый и твердый клен плохо подходят для парогибки.

Древесину обычно изгибают перпендикулярно направлению волокон древесины. Сгибание древесины параллельно волокну может привести к растрескиванию древесины.

Гибка древесины пропилом

Для резки пропила не нужно замачивать или пропаривать, поэтому не нужно ждать. С помощью электрической пилы на обратной стороне древесины делаются множественные надрезы.Это делает древесину достаточно гибкой, чтобы гнуться. Путем пропила можно гнуть даже толстую древесину и большие листовые изделия.

Для пропила можно использовать практически любую древесину, даже такие композиты, как ДСП или мазонит.

Если возможно, постарайтесь согнуть пропиленную древесину перпендикулярно пропилу. Но вы также можете согнуть древесину параллельно пропилам. Просто будьте осторожны, сгибайте древесину медленно и осторожно, чтобы не растрескаться.

Минусы

Требуется торцовочная или радиальная пила

Древесина видна только с одной стороны

Создание нескольких резов может быть утомительным

Меры предосторожности

- Изгибание паром : Пар может вас поранить.Будьте осторожны, открывая паровой ящик. Работайте только в толстых перчатках и используйте защитные очки.

- Пила для резки : Соблюдайте все требования безопасности при работе с электропилой.

Использование парогенератора Earlex для сгибания дерева

Фото любезно предоставлено Louis Cahill Photography

У меня готовится проект с гнутой панелью и загнутым краем. Во-первых, позвольте мне сказать, что я люблю гнуть дерево. Это один из моих любимых аспектов обработки дерева, потому что он позволяет создавать еще более интересные формы и рисунки.

Гнуть дерево раньше казалось таким страшным и трудным, почти волшебным. Что ж, после того, как я узнал, как это делается, я могу с уверенностью сказать, что самая сложная часть состоит в том, чтобы просто осознать, что вы можете выполнять тонны различных операций по сгибанию дерева в домашних условиях.

Первый вид гибки дерева, который я хочу рассмотреть, – это гибка паром. Есть много способов пропарить древесину, но я расскажу о самом безопасном и простом способе, который я когда-либо видел. Здесь, в магазине Infinity Tools, у нас есть парогенератор Earlex.Это простое устройство представляет собой отпариватель для обоев с очень красивым латунным переходником для пароварки.

Выглядит довольно просто, правда? Это действительно так. Это маленькое устройство нужно просто скрутить, наполнить водой и вставить в паровой бокс. Вот и все. Это намного проще, чем любой другой способ, который я когда-либо видел (вам может потребоваться подключить два, чтобы делать большие количества, или если у вас очень большая паровая камера).

Я решил сделать свой паровой бокс из трубы ПВХ Schedule 40, так как это очень простое решение по относительно невысокой цене.У меня было около 17 долларов за дюбель 1/4 дюйма, около 4-дюймовой трубы из ПВХ и две заглушки. Я также взял термометр для мяса, чтобы отслеживать температуру внутри паровой камеры.

Первое, что я сделал, это просверлил отверстие 1/2 дюйма в одной из торцевых крышек для установки латунной заглушки переходника парового короба.

Затем я прикрепил ПВХ трубу к 2×4, так как ПВХ будет размягчаться и сгибаться при нагревании.

Затем я просверлил несколько отверстий диаметром 1/4 дюйма по средней линии ПВХ с обеих сторон для дюбелей диаметром 1/4 дюйма, которые поддерживают сгибаемый брус.

Просверлите небольшое отверстие в нижней задней части коробки для дренажа, а затем отверстие для термометра ближе к передней части наверху коробки.

Заполните Earlex водой до линии наполнения.

Наденьте заглушки на трубу из ПВХ (без клея). Убедитесь, что пробка и слив установлены с уклоном вниз. Поскольку вы не приклеиваете колпачки, при слишком большом давлении они легко оторвутся, что предотвратит взрыв.Подключите Earlex и дождитесь выхода пара и тепла.