Лущение шпона: описание технологии |

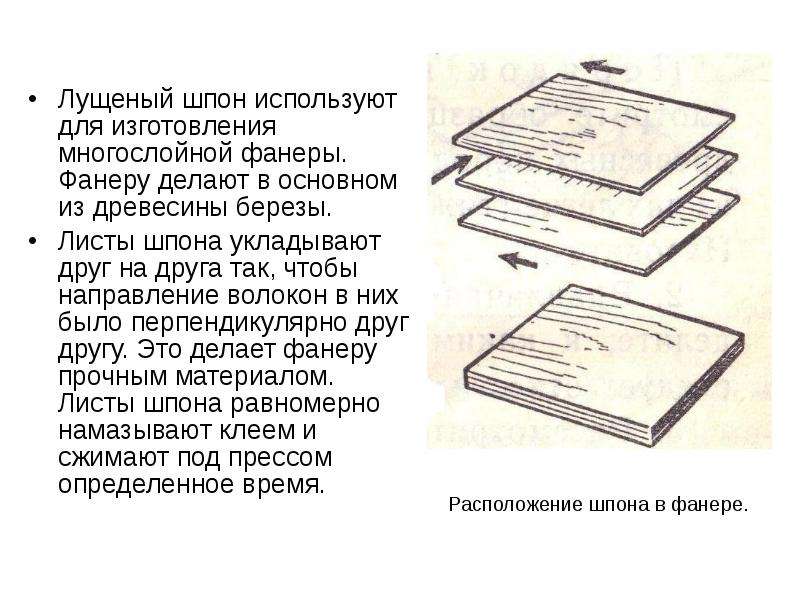

На сегодняшний день, среди облицовочных материалов, большой популярностью пользуется шпон. Шпон представляет собой тончайшие листы из древесины разных пород, толщина шпона варьируется в пределах от одного до десяти миллиметров. По способу производства шпон бывает лущеный, пиленный и строганый. Все виды шпона отличаются толщиной листа, механическими свойствами и технологией изготовления. Сегодня подробно разберем как производят лущеный шпон.

Что такое лущеный шпон?

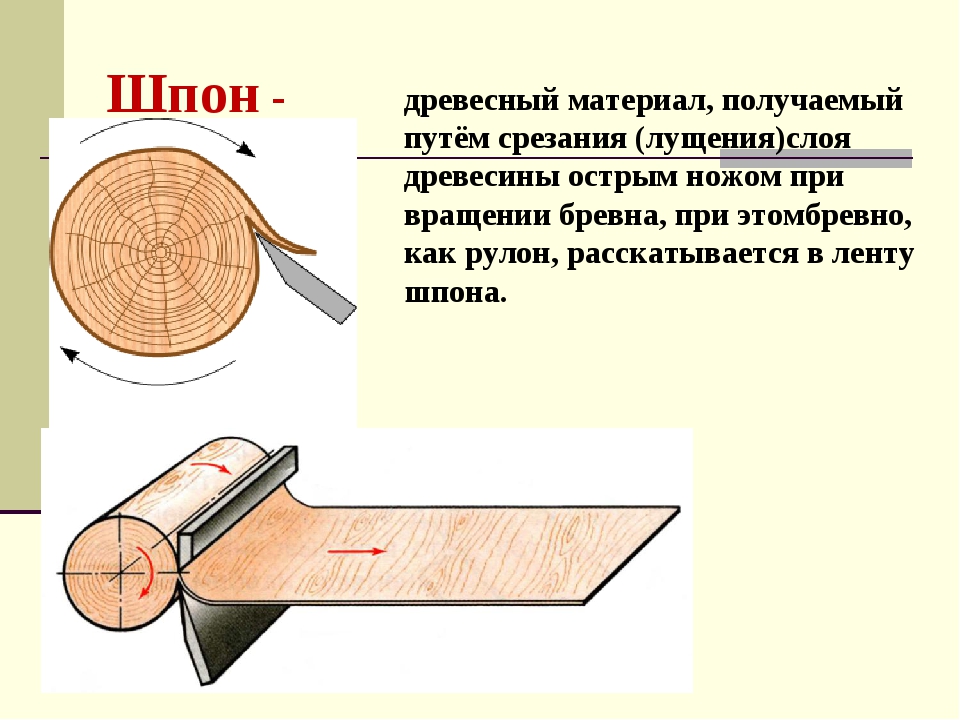

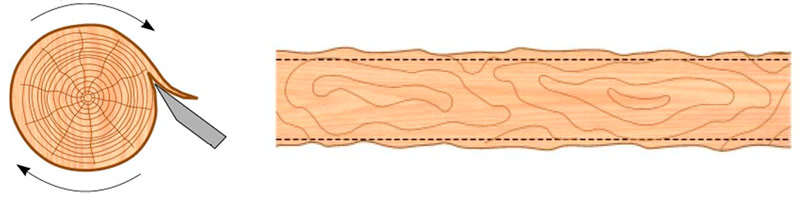

Лущеный шпон — это разновидность шпона, изготовленная с применением лущильных станков, в которых древесина, которая вращается вокруг своей оси, нарезается параллельно направлению волокон на тонкие пласты заданной толщины. Лущеный шпон производят из таких пород дерева как осина ольха, береза, липа, бук, клен, тополь, хвойные породы.

Применяют лущеный шпон при производстве мебели, чаще всего для облицовки внутренних ее частей, при производства скамеек или стульев, также из лущеного шпона производят плитные материалы (например, фанеру) используют такие материалы также для облицовки стен, дверей и т.

Достоинства и недостатки лущеного шпона

Как и любой стройматериал, лущеный шпон имеет как положительные, так и отрицательные характеристики.

Плюсы лущеного шпона:

— низкая стоимость. Лущеный шпон самый дешевый из всех разновидностей шпона. Производят его из недорогих сортов древесины, да и сама технология производства не требует больших финансовых затрат;

— минимальная толщина. Лущеный шпон самый тонкий среди остальных, это дает возможность использовать его там, где нет места для других.

Минусы лущеного шпона:

— неэстетичный внешний вид и неравномерная текстура. Потому лущеный шпон используют чаще для отделки внутренних, незаметных элементов;

— много отходов. Технология производства лущеного шпона построена так, что все пласты, срезанные с правой стороны чурака идут в брак, так как они получаются неровные и рваные.

Производство лущеного шпона

Технология производства лущеного шпона включает в себя такие этапы:

— установка чурака. Перед тем как начать лущение шпона необходимо подготовить материал. Для этого деревянные бревна очищают от ветвей и коры, и распиливают на несколько частей определенного размера, это чураки. Затем чураки проходят тепловую обработку, делают это для того, чтобы древесина стала более пластичной. После этого чураки подаются в станок. Очень важно правильно зафиксировать чурак, иначе на втором этапе, оцилиндровки, вы получите очень много отходов. Правильно закрепленный чурак своей осью совпадает с осью вращения шпинделей. Шпиндели — это такие, части лущильного станка, с помощью которых чурак вертится. Большинство современных лущильных станков имеют специальные загрузочные механизмы, в которые вкладывается чурак и правильно устанавливается;

Перед тем как начать лущение шпона необходимо подготовить материал. Для этого деревянные бревна очищают от ветвей и коры, и распиливают на несколько частей определенного размера, это чураки. Затем чураки проходят тепловую обработку, делают это для того, чтобы древесина стала более пластичной. После этого чураки подаются в станок. Очень важно правильно зафиксировать чурак, иначе на втором этапе, оцилиндровки, вы получите очень много отходов. Правильно закрепленный чурак своей осью совпадает с осью вращения шпинделей. Шпиндели — это такие, части лущильного станка, с помощью которых чурак вертится. Большинство современных лущильных станков имеют специальные загрузочные механизмы, в которые вкладывается чурак и правильно устанавливается;

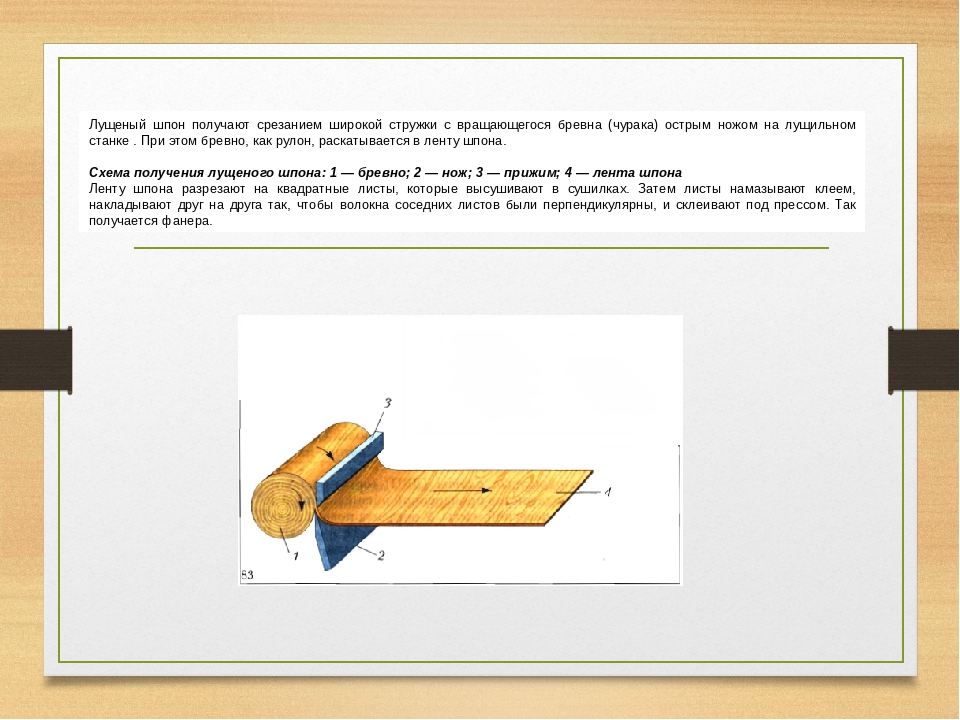

— само лущение. Лущение шпона представляет собой нарезку чурака с помощью большого ножа на тонкие листы. Чурак при этом вертится вокруг своей оси и нарезание происходит по кругу.

Начинается лущение с правого бока чурака, именно в начале лущения на эту часть приходиться самое сильное давление, потому шпон с этой части чурака выходит неровный и с нарушением текстуры. Для уменьшения этого явления используют специальные прижимные линейки. Это металлические пластины, которые установлены таким образом, что шпон при срезании попадает между ножом и этой линейкой, что должно уберечь его от деформации;

Начинается лущение с правого бока чурака, именно в начале лущения на эту часть приходиться самое сильное давление, потому шпон с этой части чурака выходит неровный и с нарушением текстуры. Для уменьшения этого явления используют специальные прижимные линейки. Это металлические пластины, которые установлены таким образом, что шпон при срезании попадает между ножом и этой линейкой, что должно уберечь его от деформации;— долущивание. На этом этапе происходит окончательное обрезание чурака;

— удаление остатков чурака. Из станка удаляется оставшийся после лущения карандаш чурака;

— сушка и сортировка шпона. После окончания лущения шпон тщательно просушивают, и сортируют по классам. Их существует четыре: Е1, Е2, Е3, Е4 для лиственных пород и Ех1, Ех2, Ех3, Ех4 для хвойных пород. Если в шпоне обнаружены сучки, то такой шпон отправляется на специальные станки где эти сучки убирают, а отверстия от них заделывают кусками такого же шпона. Далее шпон нарезают на отрезки необходимой длинны и упаковывают.

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Лущение шпона

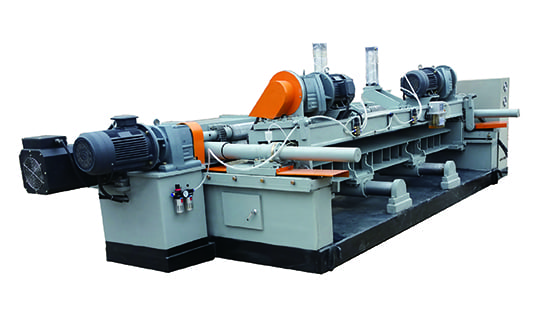

ЛУЩЕНИЕ ШПОНА — основная технологическая операция в его производстве. Лущение шпона выполняют на лущильных станках. Наиболее совершенная модель станка ЛУ17-4 предназначена для лущения чураков длиной от 1550 до 1650 мм и диаметром до 700мм. Толщина получаемого шпона 0,3-4 мм, диаметр карандаша 70 мм. В операции

Установка чурака. Чурак из отделения тепловой обработки подается к лущильному станку. Первый элемент операции лущения — его установка в шпиндели лущильного станка. Чурак должен быть так ориентирован относительно шпинделей, чтобы его ось совпадала с осью вращения последних. Эксцентричная установка приведет к большим отходам древесины. Для совмещения оси вращения чурака с осью вращения шпинделей служит предусмотренное конструкцией станка загрузочно-центровочное устройство. Чурак с конвейера подается на загрузочную тележку. Тележка подводит чурак в зону действия центрирующего устройства. Нижние вилки центрирующего устройства снимают чурак с тележки, поднимают его на уровень шпинделей до соприкосновения с верхними вилками. Кинематика их движения такова, что при одновременном перемещении всех четырех вилок расстояние от оси шпинделей до базирующих поверхностей вилок остается одинаковым при любом положении последних.

Эксцентричная установка приведет к большим отходам древесины. Для совмещения оси вращения чурака с осью вращения шпинделей служит предусмотренное конструкцией станка загрузочно-центровочное устройство. Чурак с конвейера подается на загрузочную тележку. Тележка подводит чурак в зону действия центрирующего устройства. Нижние вилки центрирующего устройства снимают чурак с тележки, поднимают его на уровень шпинделей до соприкосновения с верхними вилками. Кинематика их движения такова, что при одновременном перемещении всех четырех вилок расстояние от оси шпинделей до базирующих поверхностей вилок остается одинаковым при любом положении последних.

Каждая вилка рычагом жестко связана с сектором. Каждый сектор зубчатым сцеплением соединяется с шестерней, а шестерни попарно связаны между собой. Нижние шестерни левой и правой сторон коромыслом соединены со штоком пневмопривода. При подаче воздуха в нижнюю часть цилиндра поршень поднимается и вилки сдвигаются. Обратный ход вилок происходит под действием пружин. Для одновременного перемещения вилок правой и левой сторон механизмы привода связаны синхронизирующей системой рычагов. Компенсация возможной разности диаметров чурака на одном и другом его конце происходит за счет пружинного компенсатора. После центрирования чурака происходит надвигание правого и левого шпинделей, чурак зажимается между ними, вилки центрирующего устройства отводятся.

Для одновременного перемещения вилок правой и левой сторон механизмы привода связаны синхронизирующей системой рычагов. Компенсация возможной разности диаметров чурака на одном и другом его конце происходит за счет пружинного компенсатора. После центрирования чурака происходит надвигание правого и левого шпинделей, чурак зажимается между ними, вилки центрирующего устройства отводятся.

Шпиндели предназначены для центрирования чурака и его вращения при лущении шпона. Необходимое усилие для лущения передается чураку посредством контакта шпинделей с чураком. Для того чтобы не было проскальзывания, торец шпинделя делается зубчатым, а его диаметр сравнительно большим. Зубцы шпинделя врезаются в торец чурака, обеспечивая сцепление.

Оцилиндровка чурака. Этот элемент операции лущения шпона заключается в обработке чурака по диаметру до получения правильного цилиндра. Обработка производится по схеме лущения, т. е. на вращающийся чурак постепенно надвигается нож. Для сокращения затрачиваемого времени оцилиндровка выполняется при ускоренной подаче суппорта, несущего лущильный нож. Для повышения полезного выхода шпона оцилиндровку заканчивают до момента выхбда непрерывной ленты шпона.

Для сокращения затрачиваемого времени оцилиндровка выполняется при ускоренной подаче суппорта, несущего лущильный нож. Для повышения полезного выхода шпона оцилиндровку заканчивают до момента выхбда непрерывной ленты шпона.

Лущение чурака. Эту операцию выполняют при одновременном движении чурака и надвигании на чурак лущильного ножа. Толщина получаемого шпона зависит от величины подачи ножа за один оборот чурака. В процессе лущения левая сторона шпона (сторона, обращенная к чураку) может получиться с трещинами и разрывами.

Под действием силы волокна сжимаются перед лезвием ножа, сила производит изгиб и скалывание в зоне начала образования шпона. Именно эта сила и приводит к образованию трещин. В зоне отделения шпона происходит выпрямление листа шпона и изгиб в обратную сторону (по сравнению с положением той же древесины на чураке). Левая сторона шпона растягивается, а так как древесина слабо противостоит растягивающим усилиям поперек волоком, образуются трещины, разрывы. Для предотвращения этих отрицательных явлений  Прижимная линейка — это металлическая планка такой же длины, как и нож. Ее устанавливают над ножом так, чтобы промежуток между передней гранью ножа и нажимной кромкой прижимной линейки был несколько меньше толщины шпона. Тогда под действием прижимной линейки образуется сила, которая компенсирует действие силы. Прижимная линейка обжимает срезаемый шпон, вследствие чего древесина уплотняется и растягивающие напряжения на левой стороне уменьшаются.

Прижимная линейка — это металлическая планка такой же длины, как и нож. Ее устанавливают над ножом так, чтобы промежуток между передней гранью ножа и нажимной кромкой прижимной линейки был несколько меньше толщины шпона. Тогда под действием прижимной линейки образуется сила, которая компенсирует действие силы. Прижимная линейка обжимает срезаемый шпон, вследствие чего древесина уплотняется и растягивающие напряжения на левой стороне уменьшаются.

Лущение и строгание шпона – товары, оборудование, усуги из Китая

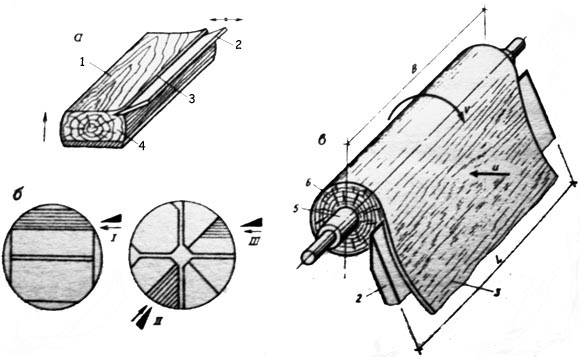

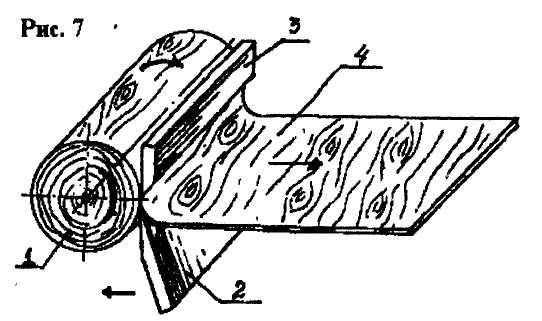

Лущением называется процесс поперечного резания древесины (см. рис. 6, б) с целью получения шпона (стружки) заданной толщины, при котором траектория резания есть спираль. Очевидно, что длина L плоского лущильного ножа должна несколько превышать длину В чурака (рис. 9), а его лезвие должно быть прямолинейно и расположено параллельно оси вращения чурака.

Рис. 9. Схема лущения шпона: 1 – кулачок; 2 – чурак; 3 -шпон, 4 – нож; В – длина чурака; L – длина ножа

На лущильных станках чурак, зажатый с торцов, вращается шпинделями с заданной угловой скоростью. Нож, закрепленный в суппорте, перемещается к оси вращения чурака равномерно со скоростью и, соответствующей угловой скорости вращения чурака. Вращение чурака здесь-движение резания, а перемещение ножа – движение подачи. Траектория движения резания- окружность. Скорость перемещения точки чурака, совпадающей с лезвием ножа, по окружности есть скорость резания v. Она вычисляется по формуле

Нож, закрепленный в суппорте, перемещается к оси вращения чурака равномерно со скоростью и, соответствующей угловой скорости вращения чурака. Вращение чурака здесь-движение резания, а перемещение ножа – движение подачи. Траектория движения резания- окружность. Скорость перемещения точки чурака, совпадающей с лезвием ножа, по окружности есть скорость резания v. Она вычисляется по формуле

где D – диаметр окружности резания (диаметр чурака в данный момент), м; n – частота вращения чурака, с⁻¹.

Как видно из формулы, скорость резания V не остается одинаковой. Она убывает с уменьшением диаметра чурака по мере лущения от начального значения D

Чтобы обеспечить постоянство толщины срезаемого шпона, движение подачи должно быть прямолинейным и равномерным. Таким образом, траектория подачи (перемещение суппорта)- прямая линия, а скорость подачи и – постоянная величина для данной частоты вращения шпинделей. Скорость подачи устанавливается так, чтобы перемещение суппорта за время одного оборота чурака соответствовало заданной толщине шпона. Вычисляют скорость подачи по формуле

Скорость подачи устанавливается так, чтобы перемещение суппорта за время одного оборота чурака соответствовало заданной толщине шпона. Вычисляют скорость подачи по формуле

где h – заданная толщина сырого шпона, м; n – частота вращения шпинделей (чурака), с⁻¹.

При лущении оба движения (резания и подачи) одновременны и траектория истинного перемещения лезвия ножа в древесине, получающаяся в результате сложения двух движений, имеет вид спирали Архимеда (рис. 10). Срезанная стружка представляет собой непрерывную ленту, толщина которой равна расстоянию между соседними витками спирали, ширина – длине чурака, а длина тем больше, чем больше начальный диаметр чурака и меньше толщина стружки. В отход при лущении идет центральная часть чурака конечного диаметра Dк – карандаш.

Угол резания δ при лущении выбирают минимальным, чтобы уменьшить разрушения в шпоне от изгиба срезаемой стружки передней гранью ножа. Для этого нужно, чтобы угол заточки (3 был минимальным, но таким, при котором обеспечивается необходимая жесткость и прочность резца. Задний угол а также должен быть наименьшим, так как α + β = δ, но в то же время существенно снижающим трение между задней гранью ножа и поверхностью чурака. Опыт показывает, что наилучшие условия лущения достигаются при α = 0,5… 1° для чураков диаметром 300-100мм и α = 2.. .3° для более толстых.

Задний угол а также должен быть наименьшим, так как α + β = δ, но в то же время существенно снижающим трение между задней гранью ножа и поверхностью чурака. Опыт показывает, что наилучшие условия лущения достигаются при α = 0,5… 1° для чураков диаметром 300-100мм и α = 2.. .3° для более толстых.

Особенность кинематики лущения в том, что с уменьшением диаметра чурака по мере лущения положение касательной СТ меняется: при расположении лезвия ножа на уровне оси шпинделей угол ε увеличивается, а истинный задний угол α уменьшается.

Это следует иметь в виду при установке ножа в суппорте. Для определения угла наклона задней грани ножа к вертикали αy к выбранному значению истинного угла прибавляют поправку ε:

αy = α + εРис. 10. Истинная траектория резания при лущении и углы ножа: D- диаметр чурака; Z) K – диаметр карандаша; h – толщина стружки; N- касательная к окружности; Т- касательная к траектории резания

Лезвие ножа выгоднее устанавливать на уровне оси шпинделей. Отклонения при установке лезвия по вертикали допускаются в сторону превышения этого уровня для чураков диаметром 300-100 мм до 1 мм, диаметром более 300 мм до 2 мм. В суппортах лущильных станков с автоматически регулируемым задним углом отклонение лезвия ножа допускается ±0,5 мм для чураков диаметром 300-100 мм, ±1 мм для чураков диаметром более 300 мм.

Отклонения при установке лезвия по вертикали допускаются в сторону превышения этого уровня для чураков диаметром 300-100 мм до 1 мм, диаметром более 300 мм до 2 мм. В суппортах лущильных станков с автоматически регулируемым задним углом отклонение лезвия ножа допускается ±0,5 мм для чураков диаметром 300-100 мм, ±1 мм для чураков диаметром более 300 мм.

Угол резания δ, равный сумме углов заточки и заднего, при лущении равен 19-27°. Кроме ножа рабочим инструментом при лущении служит прижимная линейка. Чем меньше угол δ, тем меньше будет изгибаться стружка передней гранью ножа, меньше будут напряжения растяжения и глубина трещин в стружке.

Повышение температуры и влажности древесины увеличивает ее способность деформироваться под воздействием одного и того же напряжения. Это означает, что одна и та же деформация стружки создаст по плоскости меньшие растягивающие напряжения при резании пропаренной древесины, чем при резании сухой древесины нормальной температуры.

Строгание шпона (см. рис. 6, е). Строганием называется процесс поперечного резания древесины с целью получения листового шпона, при котором траекторией резания является прямая линия. В существующих конструкциях шпонострогальных станков используют две схемы строгания – вертикальную и горизонтальную (рис. 11).

рис. 6, е). Строганием называется процесс поперечного резания древесины с целью получения листового шпона, при котором траекторией резания является прямая линия. В существующих конструкциях шпонострогальных станков используют две схемы строгания – вертикальную и горизонтальную (рис. 11).

В горизонтальной схеме (рис. 11, я) движение резания сообщается ножу 1 и происходит в горизонтальной плоскости. Во время резания кряж 2 остается неподвижным, а в конце холостого хода ножевого суппорта подается вертикально вверх на заданную толщину шпона. При вертикальной схеме строгания (рис. 11, б) древесный кряж 2 (брус или ванчес) совершает прямолинейное возвратно-поступательное перемещение в вертикальной плоскости, в то время как нож 1 остается неподвижным. Подача ножа на толщину шпона происходит в конце нерабочего (холостого) перемещения кряжа вверх.

Рис. 11. Схемы строгания шпона: я- горизонтальная; б- вертикальная; 1 -нож; 2 – кряж; 3 – прижимная линейка

По горизонтальной схеме резание ведется с наклоном ножа к оси кряжа и, таким образом, к направлению волокон под углом φн=10. ..12°. Это позволяет уменьшить усилие на ноже при входе в кряж. Кроме того, при наклонной установке ножа в каждый момент резания он соприкасается со многими пучками волокон, сила резания распределяется между ними и поэтому уменьшается опасность выдирания волокон, слабосвязанных в поперечном направлении. Наклон ножа обеспечивает получение более гладкой поверхности шпона.

..12°. Это позволяет уменьшить усилие на ноже при входе в кряж. Кроме того, при наклонной установке ножа в каждый момент резания он соприкасается со многими пучками волокон, сила резания распределяется между ними и поэтому уменьшается опасность выдирания волокон, слабосвязанных в поперечном направлении. Наклон ножа обеспечивает получение более гладкой поверхности шпона.

При вертикальной схеме кряж устанавливают без наклона по отношению к лезвию ножа, но эффект снижения усилий резания и повышения качества шпона достигается перемещением кряжа в направлении v (по наклонным направляющим). Это движение можно представить как сумму двух движений: главного – по нормали к лезвию ножа со скоростью v и дополнительного – вдоль лезвия со скоростью удап.

Кряж на толщину шпона подается толчками в конце холостого хода суппорта. Подача может задаваться в пределах 0,05-10 мм. Стружка при строгании получается в виде отдельных листов определенного формата и одинаковой толщины. Размеры стружки по длине и ширине определяются размерами и формой строгаемого кряжа.

К угловым характеристикам заточки и установки ножа относительно поверхности резания при строгании предъявляются те же требования, что и при лущении. Это – минимальный угол резания 8, достигаемый за счет минимально допустимых углов заточки р и заднего а. Лучшие результаты получают при углах β =16…17° и α =1…2°.

При строгании, как и при лущении, вблизи от лезвия ножа устанавливают прижимную линейку. Ширина щели hщ между линейкой и ножом (см. рис. 11, а) меньше номинальной толщины шпона, вследствие чего происходит обжим срезанного шпона при прохождении его через щель.

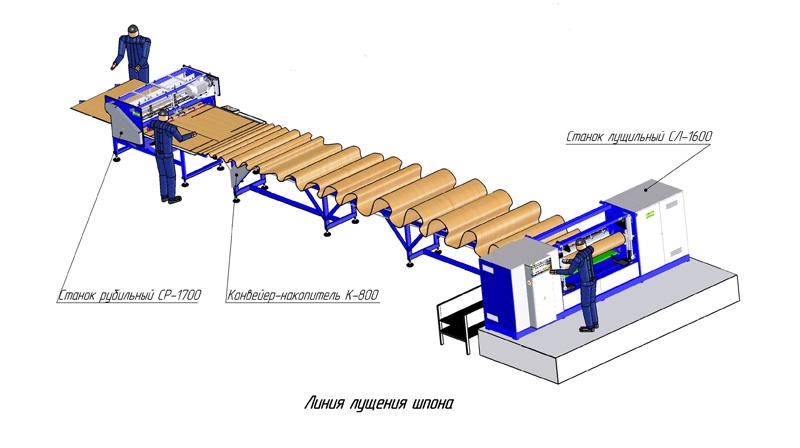

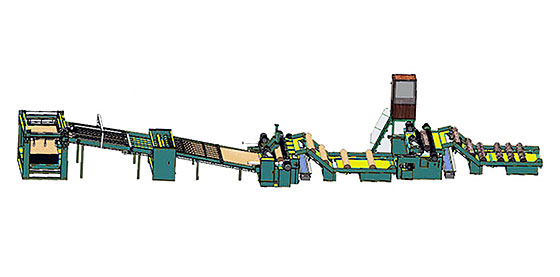

СодержаниеЛИНИЯ ЛУЩЕНИЯ ШПОНА Б/У С ГАРАНТИЕЙ ANGELO CREMONA (ИТАЛИЯ)

Состав линии для изготовления лущеного шпона A.Cremona: линия раскроя, окорки, лущения и сушки шпона.

Линия окорки:

Цепной конвейер для чурак

Поштучный транспортер

Цепной транспортёр подачи чурака на станцию раскроя

Станция раскроя чурака

Окорочная машина фрезерного типа с 4-мя парами дисков

Транспортёр коры с резиновыми рёбрами

Цепной транспортёр подачи круглого леса на линию лущения

Гидравлический сбрасыватель

Цепной конвейер к центратору для накопления стволов на входе центратора

Линия лущения: 2700 x 800

Элеватор с системой одиночной и автоматической центровкой

Электронная ЦЗУ CE08-27

Лущильный шпиндельный станок SEC 08-27

Конвейер подачи отходов в дробилку

Транспортёры между лущильным станком и гильотиной

Гильотина Rotax с аспирационным колпаком и системой сканером сортировки шпона по качеству

Транспортёры рекуперации отходов под линией лущения

Штабелеукладчик с 4 автоматическими станциями

Гидравлические разгрузочные платформы с приводными роликами

Автоматический трансфер смены поддона с приводными роликами

Линия лущения: Толщины от 0,5 мм 1,5 мм 40 мм

Диаметр кряжа 250 мм 350 мм 800 мм

Производительность 5 м³/час 8 м3/час 12 м³/час

Время работы 17,5 17,5 17,5

Суточная производительность: 85 м³ 140 м³ 210 м³

Годовая производительность: 25.

500 м³ 42.000 м³ 63.000 м³

500 м³ 42.000 м³ 63.000 м³Роликовая сушилка туннельного типа (3 этажа):

Гидравлическая загрузочная платформаАвтоматическая вакуумная система загрузки 3 этажа

Роликовая 3 этажная сушилка 4,6 м 18 м 9 вентиляторов, 3 камеры с контролем влажности и температуры

Камера охлаждения

Ковер сбора 3 этажный

Гидравлическая разгрузочная платформа

Данные по сушилке:

Tип сушилки: роликоваяКол-во этажей: 3

Нагреваемая длина: 18 м

Рабочая ширина: 4,6 м

Tемпература сушки: 190 °C

Конечная влажность: 8 %

Процент загрузки : 90%

Тип древесины: Береза

Начальная влажность относительно а.

с.: 80%

с.: 80% Толщина шпона: 1,5 мм

Объем влаж.сырья: 2,8 м³/час

Объем сух.сырья 2,4 м³/час

УТОЧНЕНИЯ ПО ЛИНИИ:

Для производственного помещения вместе с линией раскряжевки и окорки необходимо 2000 м2.

Сушилка шпона работает на термомасле, соответственно, нужен дополнительно термомасляный бойлер тепловой мощностью 3,0 МВт.

Лущение древесины – презентация онлайн

МДК 01. 03 Фанерное и

03 Фанерное иплитное производство

Тема: Лущение древесины

Лущение древесины

Цель занятия: изучить технологию лущения древесины.

Задачи:

изучить режимы лущения, влияние факторов режима лущения,

качественный выход шпона из сырья.

Содержание занятия:

Экспресс – опрос.

Режимы лущения.

Влияние факторов режима лущения.

Решение задачи и выполнение чертежа.

Качественный выход шпона из сырья.

Дефекты шпона и причины их возникновения.

Закрепление материала. Выдача домашнего задания. ВСР 34, 35.

Литература: «Справочник по производству фанеры» А.А.Веселов,

Л.Г.Галюк, 1984г., стр.65-98.

Технология лущения древесины

Лущение – это процесс резания древесины,

при котором с вращающегося чурака

поступательно

движущимся

ножом

снимается непрерывная стружка древесины

– шпон.

Технология лущения древесины.

Режимы лущения.

Основные факторы, характеризующие лущение:

Состояние древесины

Параметры, определяющие заточку лущильного

ножа и его положение относительно чурака

Параметры обжима шпона

Технология лущения древесины.

Режимы лущения.

Состояние древесины.

Температура для различных пород имеет

свои минимальные и максимальные

значения.

Влажность (зависит от породы, способа

доставки и хранения сырья).

Технология лущения древесины.

Режимы лущения.

Технология лущения древесины.

Режимы лущения. Угловые параметры.

Задание: изобразить схему положения лущильного

ножа по отношению к чураку, с указанием углов и

плоскостей.

1 вариант: Порода – береза, толщина шпона 1,5 мм,

диаметр чурака 250 мм, без учета дополнительного

угла, установка ножа по высоте 0.

2 вариант: Порода – ольха, толщина шпона 2,5 мм,

диаметр чурака 350 мм, без учета дополнительного

угла, установка ножа по высоте +1,0.

3 вариант: Порода – кедр, толщина шпона 3 мм,

диаметр чурака 500 мм, установка ножа по высоте

+0,5.

Смотри стр.67-69 Справочника

Технология лущения древесины.

Положение ножа.

h – высота установки ножа относительно шпинделей;

r – расстояние, на котором находится нож от оси

вращения чурака.

Укажите на предыдущем рисунке.

Влияние факторов режима

лущения.

Сказывается на:

Шероховатости поверхности шпона

Колебании толщины

Прочностных показателях

Влияние факторов режима

лущения.

Процесс лущения чурака неправильной формы

влечет разнотолщинность шпона.

Параметры обжима (уплотнение древесины в

непосредственной близости от линейки)

Силы трения влияют на шероховатость и пр.

Качественный выход шпона из

сырья.

Определяется:

сортовым составом сырья

Пороками древесины

Точностью установки чурака в шпинделях станка

Состоянием станка

Квалификацией оператора

Транспортировкой шпона от станка к ножницам.

Влияние факторов режима

лущения.

Пути увеличения качественного выхода:

• Повышение точности центровки чурака в

шпинделе лущильного станка

• Отбор кускового шпона

• Уменьшение диаметра карандаша.

Влияние факторов режима

лущения.

Дефекты шпона и причины их возникновения

Заполнить таблицу

Дефект

Неравномерная толщина шпона

по ширине ленты

Плохое качество поверхности

• Шероховатость

• Рифление

• Ворсистость и мшистость

• Царапины и риски

Трещины на оборотной стороне

шпона

Криволинейность кромок ленты

шпона

Причина появления

Закрепление материала.

Выдача домашнего задания.

1 группа – Лущильный станок

2 группа – Ножницы для рубки шпона

3 группа – Режущий инструмент

лущильных станков

4 группа – Лущеный шпон.

Использование лущеного шпона (для

отсутствующих)

Установка ножа и прижимной линейки

Установка ножа и прижимной линейки

Категория:

Производство клееной фанеры

Установка ножа и прижимной линейки

Непрерывная лента шпона получается на лущильном станке при одновременном сочетании двух движений: вращательного движения чурака и поступательного движения ножа. В шпоне различают две стороны: правую и левую.

Поверхность чурака образует правую (верхнюю) сторону шпона, а сторона шпона, обращенная к чураку, называется левой (внутренней).

Действие ножа при лущении на вращающийся чурак может быть представлено схематично.

Под действием силы Р волокна древесины сжимаются в направлении, перпендикулярном волокнам. Под действием силы Р2 происходит изгиб или скалывание элементов древесины в плоскости волокон параллельно их длине.

Под действием силы Р2 происходит изгиб или скалывание элементов древесины в плоскости волокон параллельно их длине.

Древесина сравнительно хорошо переносит сжимающие нагрузки и плохо скалывающие.

Действие силы Р2 может вызвать разрушение волокон древесины, так как они слабо связаны в поперечном направлении. Чтобы предотвратить разрушение шпона от воздействия силы Р2, лущение выполняют с прижимной линейкой. Прижимная линейка представляет собой стальную рейку с кромкой К, сдавливающей древесину немного выше режущей кромки лущильного ножа.

Сила P2, сжимающая древесину перед лущильным ножом, направлена в противоположную сторону от силы Р2, что снижает разрушающее действие силы Р2 на шпон.

Давление прижимной линейки на шпон возможно лишь в том случае, когда просвет по перпендикуляру между ножом и линейкой СК (So) будет меньше толщины шпона.

Величина сужения просвета между ножом и линейкой, отнесенная к толщине шпона, называется степенью обжима и обозначается Д.

Рис. 1. Резание шпона с прижимной линейкой:

1 — чурак, 2 — лущильный нож, 3 — шпон, 4 — прижимная линейка

Степень обжима шпона зависит от его толщины и температуры древесины в момент лущения. В меньшей мере на степень обжима влияет порода древесины.

При степени обжима древесины сверх указанных величин наблюдается разрушение волокон и шпон получается шероховатым. При температуре чураков выше 40 °С степень обжима должна быть на 5% меньше, чем указано выше.

На рис. 2 показано положение прижимной линейки относительно ножа и чурака.

Угол ой, образованный касательной плоскостью Р\Р к точке соприкосновения линейки с чураком К и фаской прижимной линейки, называется углом обжима линейки.

Под этим углом происходит деформация поверхности разлущиваемого шпона. Чем больше угол ось тем сильнее Деформируется поверхность шпона. Угол обжима составляет обычно 5—7°.

Угол Pi называется углом заточки линейки составляет 40—50°.

Взаимное положение ножа и прижимной линейки характеризуется углом между линейкой и ножом у. Для отечественных станков этот угол находится в пределах 83—85°.

Для отечественных станков этот угол находится в пределах 83—85°.

Рис. 2. Положение линейки относительно ножа и чурака

При величине S0 меньше расчетного значения воздействие силы Q2 будет слишком велико; шпон получится слабым, как бы «раздавленным» силой Q2. В другом же случае, когда величина S0 больше расчетного значения, воздействие силы Р2 приведет к разрушению целостности шпона; шпон будет рыхлым, с трещинами на левой стороне.

При нарушении указанных соотношений режущая кромка ножа может оказаться выше или ниже нижней грани линейки. В первом случае древесина, лишенная подпора, силой Q2 будет расслаиваться, образуя шероховатый шпон. Кроме того, давление Q2 будет передаваться через слой древесины на переднюю грань ножа, образуя дополнительную силу трения. Во втором случае сила Q2 будет недостаточна, чтобы противодействовать силе Ро, вследствие чего будет происходить скалывание шпона.

Для получения качественного шпона при лущении необходимо соблюдать угловые параметры резания, следить за положением ножа относительно оси шпинделей и положением прижимной линейки относительно ножа и чурака. Настройку лущильного станка выполняют при помощи приборов, которые позволяют быстро подготовить станок к лущению при соблюдении перечисленных выше условий.

Настройку лущильного станка выполняют при помощи приборов, которые позволяют быстро подготовить станок к лущению при соблюдении перечисленных выше условий.

Установка ножа на станке. Заточенный и выверенный нож устанавливают нижней частью между подушкой но-жедержателя и прижимными шайбами при ослабленных крепежных болтах суппорта. Сначала опускают один конец ножа так, чтобы крайняя прорезь попала на крайний крепежный болт, затем осторожно опускают весь нож на крепежные болты суппорта. Затем подтягивают крепежные болты настолько, чтобы нож был слегка поджат, и выверяют высоту установки режущей кромки ножа по отношению к оси шпинделей.

Положение ножа по высоте определяется вертикальным расстоянием h режущей кромки от горизонтальной плоскости, проходящей через ось шпинделей. Это расстояние крайне незначительно, поэтому необходимо устанавливать нож с особой тщательностью и точностью.

Высоту h можно измерять высотомером, который состоит из уровня и стержня выдвижной ножки, перемещающегося в осевом направлении внутри цилиндра при помощи регулировочного винта, подвижно связанного с цилиндром. Стержень ножки удерживается в неподвижном состоянии стопором, укрепленным в цилиндре и входящим в продольную канавку на стержне. Цилиндр кренят гайкой в корпусе уровня. На стержне выдвижной ножки имеется поперечная риска, Указывающая на шкале цилиндра вертикальное расстояние конца ножки от опорной плоскости уровня.

Стержень ножки удерживается в неподвижном состоянии стопором, укрепленным в цилиндре и входящим в продольную канавку на стержне. Цилиндр кренят гайкой в корпусе уровня. На стержне выдвижной ножки имеется поперечная риска, Указывающая на шкале цилиндра вертикальное расстояние конца ножки от опорной плоскости уровня.

Нарезка установочного винта имеет шаг 1 мм, головка — десять круговых делений, что позволяет вести отсчет с. точностью до 0,1 мм, При установке ножа суппорт отводят от шпинделя на расстояние, равное половине диаметра чурака средней величины. Эту величину отсчитывают по боковой стенке уровня. Свободный конец уровня ставят на выдвинутый шпиндель, а стержень выдвижной ножки — на режущую кромку ножа. Вращая регулировочный винт, приводят уровень в горизонтальное положение и по делениям на цилиндре и головке регулировочного винта ведут отсчет высоты Н.

Рис. 3. Высотомер:

1 — уровень, 2 — регулировочный винт, 3 — цилиндр, 4 — стержень выдвижной ножки, 5 — нож, 6 — шпиндель

Если высота получится со знаком плюс, значит нож установлен выше оси шпинделей, если со знаком минус ниже оси шпинделей. Высотомер ставят уровнем на шпиндель, а стержень выдвижной ножки на лезвие ножа. Поднимая или опуская нож опорным (регулировочным) винтом, устанавливают горизонтальное положение уровня. Для фиксирования установленного положения ножа дополнительно подтягивают крепежные болты. Затем выполняют второй конец ножа по второму шпинделю, подтя-вают крепежные болты и нож выверяют повторно. По-гИ окончательной выверки ножа затягивают все крепежные болты. Часто лущильщики при установке ножей не пользуются опорными винтами, а всю настройку ведут, лИшь используя крепежные болты. Это вызывает излишние затраты времени на установку ножа. Отсутствие или нежелание пользоваться высотомером приводит к неправильной установке ножа и к получению шпона низкого качества.

Высотомер ставят уровнем на шпиндель, а стержень выдвижной ножки на лезвие ножа. Поднимая или опуская нож опорным (регулировочным) винтом, устанавливают горизонтальное положение уровня. Для фиксирования установленного положения ножа дополнительно подтягивают крепежные болты. Затем выполняют второй конец ножа по второму шпинделю, подтя-вают крепежные болты и нож выверяют повторно. По-гИ окончательной выверки ножа затягивают все крепежные болты. Часто лущильщики при установке ножей не пользуются опорными винтами, а всю настройку ведут, лИшь используя крепежные болты. Это вызывает излишние затраты времени на установку ножа. Отсутствие или нежелание пользоваться высотомером приводит к неправильной установке ножа и к получению шпона низкого качества.

Параллельность ножа относительно оси шпинделей при прямолинейности режущей кромки ножа можно определить промером с двух концов диаметров оцилиндрованного чурака. Промер делается кронциркулем. Неодинаковые диаметры свидетельствуют о перекосе ножа или всего суппорта в горизонтальной плоскости. После установки и закрепления ножа ему придают необходимый задний угол.

После установки и закрепления ножа ему придают необходимый задний угол.

Величину заднего угла определяют при помощи наклономера.

Прибор состоит из корпуса и сектора с уровнем. Сектор поворачивается вокруг шарнирной оси. На корпусе нанесены деления, показывающие угловые величины. Они смещены от вертикали вправо на 15°. На секторе есть риска — указатель. При вертикальном положении корпуса наклономера риска сектора совпадает с нулевым делением на корпусе. Это положение фиксируется горизонтальным положением уровня.

Для определения заднего угла корпус наклономера прикладывают к задней грани ножа (фаске). Поворотом сектора уровень приводят в горизонтальное положение.

Рис. 4. Наклономер:

1— корпус, 2 — сектор, 3 — уровень, 4 — лущильный нож

Правильность наклона ножа можно проверить по полированной полоске, которая образуется при лущении на фаске ножа у режущей кромки. Если ширина полоски равномерна по всей длине ножа, значит задний угол одинаков.

Если ширина полоски по длине ножа неравномерна, то там, где она шире, задний угол будет меньше.

Линейку устанавливают на станок при ослабленных или снятых затяжных клиньях и вывернутых до крайнего положения установочных винтах. Линейку вводят в паз траверсы суппорта, слегка закрепляют затяжными болтами и регулируют относительно лезвия ножа установочными винтами. Этой цели служат опорные винты и механизм поворота траверсы суппорта.

Набор пластинок должен быть таким, чтобы калибр плотно входил в зазор между ножом и линейкой. Его вводят в промежуток по касательной к передней грани ножа н передвигают вдоль зазора. Если плотность зазора но длине линейки будет различной, то линейку следует продвинуть вперед или назад.

Рис. 5. Измерение просвета между ножом и линейкой:

а — пластинчатыми калибрами, б — клиновидными калибрами (1 — корпус, 2 — движок с клинообразным концом)

Кроме пластинчатого калибра, для измерения So применяют клиновидный калибр (рис. 25, б). Этот калибр состоит из корпуса и движка с клинообразным концом. На рамке нанесены деления в десятых долях миллиметра, указывающие величину просвета между ножом и линейкой. Целые и. десятые доли миллиметра отсчиты-ваются на рамке против черты движка, а для отсчета сотых долей пользуются нониусом.

25, б). Этот калибр состоит из корпуса и движка с клинообразным концом. На рамке нанесены деления в десятых долях миллиметра, указывающие величину просвета между ножом и линейкой. Целые и. десятые доли миллиметра отсчиты-ваются на рамке против черты движка, а для отсчета сотых долей пользуются нониусом.

При измерениях зазора S0 клиновидным калибром необходимо следить за тем, чтобы рамка своим торцом упиралась в лезвие пожа, а плоскость клина прилегала к его передней грани. Скошенная грань клина должна касаться при этом нажимной кромки линейки.

Высоту линейки над ножом измеряют при помощи калиброванной пластинки, один конец которой заводят под нажимную кромку линейки. Величина Л о зависит от толщины шпона, поэтому лущилыцик должен иметь набор калиброванных пластинок, соответствующих всем толщинам шпона, получаемым на данном станке.

Горизонтальное положение указывает на то, что высота h0 равна толщине пластинки. Если свободный конец ее опустить вниз, то ho будет больше, а если приподнять, то ho будет меньше толщины пластинки.

Точность определения h0 подобным методом вполне достаточна для получения шпона нужного качества.

Углы заточки ножа и линейки определяют угломером конструкции В. П. Банко двумя способами.

Первый способ. Нож зажимают между сторонами угломера АВ и ВС. На транспортире 1 риска поворотного движка 2 укажет угол ABC = 8, т. е. угол заточки ножа.

Рис. 6. Измерение высоты линейки над ножом

Рис. 7. Измерение угломером:

а — I угла заточки ножа: 1 — транспортир, 2 — движок; б —угла обжима и угла между ножом и линейкой

Второй способ. Угломер прикладывают к ножу стороной DE, а движок 2 поворачивают до совпадения с плоскостью фаски. Риска движка укажет угол DEF, который равен углу заточки ножа. Аналогичным способом измеряется угол заточки прижимной линейки.

Толщину лущеного шпона измеряют циферблатным или винтовым микрометром с точностью до 0,01 мм.

На рис. 8 показаны профили и угловые параметры лущильных ножей и прижимных линеек.

Лущильный нож (рис. 8, а) между передней гранью и фаской имеет вставку из твердой или легированной стали, что повышает срок службы ножа. Закрепляют нож в ножевой траверсе суппорта крепежными болтами или прижимными клиньями. Лущильный нож имеет следующие размеры: I— 1700—1750 мм; Ь = 20 мм; а= 15 мм.

Нож обычно меняют два раза в смену. Более частые замены ножа могут быть вызваны попаданием в древесину металлических предметов, наездом ножа на кулачки шпинделей и т. д. Прижимную линейку (рис. 8,6) меняют реже, обычно через 4 -6 смен.

На рис. 8, в показаны два профиля прижимной линейки. С левой стороны рисунка показан наиболее распространенный профиль прижимной линейки с радиусом закругления нажимной кромки г в пределах от 0,1 до 0,2 мм. Такой профиль линейки применяется при обжиме, не превышающем 20%. При больших значениях обжима профиль прижимной линейки рекомендуется применять с нажимной фаской (показан справа). Это объясняется тем, что сила Q2 при большом обжиме может вызвать перерезание или вырыв отдельных волокон древесины.

Применение прижимной линейки с фаской позволяет более равномерно распределить действие силы Q2 на древесину и избежать вырывов или перерезания волокон древесины.

Взаимное положение лущильного ножа и прижимной линейки, их угловые параметры регулируются рядом механизмов, расположенных в суппорте станка.

Угол наклона (г дополнительных параллелей лущильного станка устанавливается винтовым механизмом. Угол находится в пределах 0—4°.

Рис. 8. Профили и угловые параметры лущильных ножей и прижимных линеек:

а — ножи лущильного станка, б — прижимная линейка, в — профили и угловые параметры прижимных линеек

Задний угол ножа а устанавливают в зависимости от диаметра чурака червячным механизмом путем подъема или опускания нижней части ножедержа-теля траверсы лущильного ножа. Червячный механизм позволяет изменять угол наклона линейки и степень обжима шпона. Для регулировки h0 служит пневмоцилиндр. Он поворачивает эксцентриковый вал, на который опирается траверса прижимной линейки, и уменьшает зазор в горизонтальной плоскости между лезвием ножа и нажимной кромкой линейки.

Для подъема прижимной линейки применяют пневмо-цилиндр. Используя указанные механизмы, лущильщик производит настройку станка на получение качественного шпона.

Под действием осевых сжимающих усилий шпинделей при зажиме чурака, а также под влиянием сил Р, и Qi происходит изгиб чурака к концу лущения, когда его диаметр достигает 120—130 мм. Шпон в этом случае получается низкого качества. Для предотвращения прогиба чурака применяют прижимные ролики. Они поднимаются и опускаются при помощи гидроцилиндра 6 от гидропривода.

Рис. 9. Схема суппорта лущильного станка:

1 — вннтовой механизм изменения дополнительного угла, 2 — пневмо-цилиндр изменения h0, 5 —траверса прижимной линейки, 4 — червячный механизм обжима, 5 — пневмодилиндр подъема прижимной линейки, 6 — гидроцилиндр, 7 — приспособление для долущивания, 8 — прижимные ролики, 9 — ножевая траверса, 10 — червячный механизм заднего угла ножа

Реклама:

Читать далее:

Центровка чураков и объемный выход шпона

Статьи по теме:

Что мы знаем о шпоне?!

Шпон – тонкий слой древесины с текстурным рисунком, произведенный лущением, строганием, или распиливанием бревен.

Слово “шпон” происходит от немецкого “spon”, что означает “щепка”.В Германии для обозначения шпона сейчас используют другое слово – “furnier”, похожее на русское “фанера”, имеющее немецкие и французские корни. Шпон используется для декоративной отделки мебели и других древесных изделий.

Впервые строганый шпон был произведен в США в начале XIX века на станке шириной около 1,5 м. В1870 г. строганый шпон начали производить во Франции. А в 1901 г. в Италии семья Кремона освоила производство строганого шпона на первом горизонтальном строгальном станке.

При производстве строганого шпона бегающий нож строгает предварительно закрепленное бревно (в то время, как при получении лущеного шпона бревно вращается вокруг неподвижного ножа). Таким образом, получают листы шпона толщиной от 0,2 до 3 мм, которые складывают в пачки (“кноли”). Определенное количество пачек формируют пакет (“паллету”).

Размеры и фактура (в “полоску” или “пламя”) листов шпона зависят от используемой древесины, от характерных особенностей бревна и системы его резки. Каждая пачка содержит листы шпона, как правило, одинакового размера.

Каждая пачка содержит листы шпона, как правило, одинакового размера.

Применение тонких слоев строганого шпона дало новый импульс развитию мебельной промышленности. Стало возможно производить более легкую и доступную по цене мебель, резко сократив количество древесины на ее изготовление. Важным результатом использования шпона стало производство мебели и предметов интерьера из пород древесины, которые считались непригодными к применению в массиве из-за их неодинаковых размеров (например, красивые и популярные “корень” и экзотическая древесина). А технология шпонирования или фанерования (приклеивание шпона на стабильную основу – панель из тамбурата, МДФ, древесно-стружечная плита, фанера и т.д.) позволила производить готовую продукцию из материалов, не подверженныx деформации и трещинам, характерным для массива дерева.

При серийном производстве мебели применение строганого шпона является идеальным выбором для решения вопросов, связанных с практичностью, легкостью транспортировки, сокращением расходов древесины на производство мебели. Ведь из 1 м² массива древесины толщиной 3 см получают порядка 50 м² шпона!

Ведь из 1 м² массива древесины толщиной 3 см получают порядка 50 м² шпона!

Развитие применения шпона привело к появлению “шпона, прокрашенного на всю толщину”. Это позволило конструировать многослойные шпон и массив, сократить расход материалов, поскольку можно производить материалы необходимых размеров, в зависимости от сферы применения. Многослойные шпон и массив позволяют решить проблему серийной инкрустации и создания новой текстуры для потребностей мебельной промышленности и работы дизайнеров.

Строганый шпон становится более ценным, если он получен из древесины с особыми характеристиками (например, “корень”, “помеле”, “муар” и др.). Качество шпона также зависит и от других факторов: раритета, текстуры, размеров и т.д.

Получение строганного и лущеного шпона

Натуральный шпон, в зависимости от способа производства, может быть пиленым, лущеным и строганным. В мебельном производстве используется в основном строганый шпон.

- Нож

- Направление строгания

- Сердцевидные лучи

- Годичные слои

Шпон строганный (тагентальный от заболони)(ложная 1/4 или 1/4 по-итальянски)

Шпон строганный(1/4 или 1/3, или 1/4 по-французски)

Шпон строганный(тангентальный от сердцевины)(1/4 по-шведски)

Лущеный шпон

Лущение (1/2)

Лущение “Эксцентриковое” (1/4)

Шпон, изготовленный по технологии FineLine (реконструированный шпон)

Реконструированный шпон получают из множества тонких слоев древесины, в том числе из различных пород дерева, прокрашенных по отдельности и сложенных в стопку по особой технологии таким образом, что получается массив.

Эта технология была разработана в соответствии с современными экологическими требованиями и необходимостью получения новой текстуры. Для производства реконструированного шпона используется древесина быстро растущих деревьев из зон контролируемого лесовосстановления.

Достоинством реконструированного шпона является то, что он не повторяет ни одну из существующих пород древесины и имеет свое лицо с четко выраженной структурой, рисунком и цветом, отвечающим современным тенденциям в производстве дверей, мебели и т.д.

Крупнейший мировой производитель шпона FineLine – фирма Alpi (Италия).

Какие преимущества имеет этот шпон перед натуральным?

С точки зрения технологии применения, шпон «ALPI» имеет массу преимуществ перед натуральным: его не надо сшивать в рубашки – это готовые листы длиной от 203 до 340 мм и шириной от 650 до 830 мм, что позволяет прекрасно использовать их как в производстве дверей, так и мебели. Другое преимущество в том, что цвет и текстура материала остаются прежними от поставки к поставке. Но самое главное – это то, что можно повторить текстуры абсолютно любых пород древесины, самых редких, тех, которых уже почти невозможно найти в живой природе. А еще легко сделать стандартную текстуру древесины, например дуба или забрано, в любом цвете – голубом, розовом, желтом и даже в самых необычных и смелых сочетаниях. Можно также реализовать любую идею, казалось бы самую невыполнимую на первый взгляд.

Можно также реализовать любую идею, казалось бы самую невыполнимую на первый взгляд.

Есть ли у шпона «ALPI» заметные недостатки, которые сдерживают его более широкое применение и полную замену им шпона древесины тропических пород? Не увеличивается ли при его использовании расход клея и лака по сравнению с обычным строганым шпоном?

Возможно, это прозвучит недостаточно убедительно, но у этого материала нет недостатков. У него есть особенности, к которым очень быстро привыкают и даже извлекают пользу. Так, например, он более порист по сравнению с натуральным шпоном, а следовательно, требует больше клея. Но клей проходит сквозь его поры и выходит на поверхность. Хорошее шлифование позволяет удалить излишек проступившего клея, но он уже заполнил поры, а следовательно, при последующей прозрачной отделке потребуется меньше грунта и лака, которые всегда стоят значительно дороже, чем клей. Получается, что при применении этого материала образуется новый источник для экономии.

Как исправить отслаивание или сколы шпона

17 марта 2016 г., Дениз – 43 комментария

С Днем Святого Патрика, друзья!

Если вы когда-нибудь упускали из виду прекрасный предмет мебели из-за облупившегося или сколотого шпона – этот пост для вас! Я живое доказательство того, что такой ремонт не такой уж и сложный!

Это обычная проблема со старой мебелью. Винтажные изделия подвергаются воздействию тепла, влажности или, что самое худшее, воды. Клей, удерживающий винир, начинает отслаиваться, что приводит к сколам, волдырям или отслаиванию.

Вот пример антикварного комода, который я недавно купил. Ее возраст виден на сухой потрескавшейся поверхности, а на некоторых участках винира отслаивается и трескается.

Как исправить шелушение шпона:

Обычно я отрезал бы от такого куска и засыпал его, но я хочу показать вам, как легко приклеить шпон. Ремонт клеем работает лучше всего, если у вас есть кусок шпона, который точно соответствует и совпадает с существующей текстурой.

Если не спичка – не клеить!

Если так, то испачкать будет невозможно – ну – супер сложно. И даже если вы решите покрасить, часто из-за разницы в зернистости краска выглядит пятнистой.

Как приклеить шелушащийся шпон:

Используйте хороший столярный клей. Elmer’s, Titebond или Gorilla Wood Glue – популярные бренды. Здесь я использовал клей для красок Lee Valley. Когда мне нужно короткое время высыхания, подойдет и Contact Cement. Просто имейте в виду, что при использовании контактного цемента нет гибкости.Очень важно добиться идеального соединения частей с первого раза, потому что это никуда не денется!

Будьте щедры на клей. Я щедро использую клей и использую небольшую зубочистку, чтобы нанести его прямо во все укромные уголки и трещины ремонта. Затем надавливаю пальцами. Вытрите излишки клея, а затем зажимайте или утяжеляйте до тех пор, пока клей не высохнет полностью .

Как исправить сколы шпона:

Когда я вижу сколы на шпоне, это обычно означает, что их еще больше. Я проверяю свои изделия еще раз и убеждаюсь, что уберу все. Самое худшее – пропустить эти незакрепленные детали – покрасить – а ЗАТЕМ отделить шпон, оставив на готовом изделии большой шрам!

Я проверяю свои изделия еще раз и убеждаюсь, что уберу все. Самое худшее – пропустить эти незакрепленные детали – покрасить – а ЗАТЕМ отделить шпон, оставив на готовом изделии большой шрам!

Все, что можно поднять бритвой или острым канцелярским ножом, лучше всего срезать. Я делаю надрез на облицовке намного выше повреждения там, где еще держится клей. Затем удалите старую сколу.

После удаления всей поврежденной облицовки я предпочитаю использовать Bondo

для ремонта.Bondo не дает усадку, как древесный наполнитель. Кроме того, он сохнет быстрее, чем шпатлевка для дерева. Однако ее не так-то просто шлифовать, и она имеет неприятный запах. Я написал еще одно руководство по ремонту Bondo, так что вы можете найти здесь, как смешивать и наносить Bondo.

Шлифовка – это последний шаг. Чтобы получить профессиональную отделку, я шлифую до супер гладкой поверхности и убеждаюсь, что не чувствую комков или неровностей, когда провожу рукой по поверхности.

Я вернусь в понедельник, чтобы показать вам, как все обернулось. Она ДЕЙСТВИТЕЛЬНО хорошо выглядит!

Вы когда-нибудь отклоняли кусок из-за повреждения фанеры? У вас есть любимый метод восстановления поврежденного шпона? Собираешься выпить зеленого пива? 😉

Хорошего дня!

Дениз x

Советы по удалению шелушащейся фанеры

Я уверен, что многие из вас это уже знают, и это может показаться самоочевидным.Но когда я начал работать над этим тщеславием и удалением фанеры, я подумал, может быть, у меня есть пара уловок, о которых некоторые из вас могут не знать.

Давайте возьмем этот старинный туалетный столик, который я только что закончил. Мы нашли его снаружи, и, очевидно, он какое-то время был вне стихии. В целом он был в хорошем состоянии, но шпон на верхушках шелушился.

1-й – знаете ли вы, что под этим шелушащимся шпоном лежит хорошее дерево! То, что шпон отслаивается, не означает, что мебель испорчена или ее нельзя починить.

а. Если шпон в достаточно хорошей форме, вы можете приклеить его обратно. Даже если на нем есть небольшие зазоры или отсутствуют какие-то детали, и вы планируете покрасить, приклейте его, а затем заполните трещины деревянным наполнителем, чтобы сгладить поверхность.

г. Если шпон не подлежит ремонту, просто снимите его, чтобы вы могли окрасить дерево под ним или покрасить.

В моем случае, и все предметы мебели из лущеного шпона, над которыми я работал в прошлом, под шпоном лежат массивные сосновые или сосновые доски.Он отлично смотрится в морилке или легко поддается покраске.

2nd – Я уверен, что существует множество способов удалить шпон, и вам нужно найти то, что лучше всего подходит для вас, но этот маленький трюк значительно упростит задачу.

а. Вместо стамески используйте большой металлический шпатель с острым краем. Также пригодится молоток, чтобы вставить шпатель под шпон.

Вместо стамески используйте большой металлический шпатель с острым краем. Также пригодится молоток, чтобы вставить шпатель под шпон.

г. Держите шпатель ровно и ровно, только под небольшим углом, чтобы он просто скользил под шпон и снимал его.В противном случае вы врежетесь в древесину, оставив много вмятин и усложнив работу.

Намного лучше…

В моем случае облицовка была двухслойной. Верхний слой получился очень легким, и я просто снял его руками. Второй слой был сложнее, но большую часть я смог поднять с помощью молотка / шпателя.

После того, как шпон отклеился, остались пятна, на которых оставалось приклеенное дерево и старая клеящая бумага.Оба были легко отшлифованы электрической шлифовальной машиной, начиная с бумаги с зернистостью 80, а затем обрабатывая до 220, чтобы подготовить пятно.

После окончательного шлифования…

После окрашивания… я удалил шпон со всех трех верхушек, так что у меня получилось подходящее дерево.

У кого-нибудь есть еще полезные советы при снятии шпона? Я хотел бы услышать – просто оставьте это в комментариях, чтобы мы все могли их прочитать!

Чтобы увидеть больше фотографий этого законченного туалетного столика, взять краску или морилку – перейдите сюда

Как отремонтировать шпон деревянной мебели: советы и рекомендации

Поскольку шпон – это всего лишь тонкий слой дерева, прикрепленный с помощью клея к твердой основе, деревянную мебель очень уязвимо для повреждения.На старой мебели клей, удерживающий шпон, часто не является водостойким. Длительная влажность или воздействие воды могут размягчить клей, что приведет к образованию пузырей, трещин или отслаивания шпона. Шпон также легко повреждается с поверхности, а старые виниры часто треснуты, деформируются или ломаются, а сколы или целые куски отсутствуют. В этой статье мы обсудим основные методы ремонта шпона деревянной мебели для любого проекта по ремонту или реставрации домашней мебели.

В большинстве случаев, если слой фанеры в основном в хорошей форме, тонкость, которая делает его склонным к повреждениям, также упрощает ремонт.Неповрежденный шпон можно подправить; сколы и оголенные участки можно заполнить шпоном в тон. Если вы будете осторожны, чтобы сопоставить зерно, ремонт вряд ли будет заметен. Давайте начнем с методов ремонта, рассмотрев некоторые распространенные проблемы, волдыри и трещины на облицовке.

Блистеры

Маленькие пузыри на винире обычно можно расплющить с помощью тепла.

Для защиты поверхности положите на поверхность лист вощеной бумаги, а затем лист гладкого картона и накройте картон чистой тканью.Плотно прижмите область пузырей горячим утюгом. Если волдырей несколько, медленно и равномерно перемещайте утюг взад и вперед. Будьте осторожны, не прикасайтесь утюгом к открытой поверхности.

Проверяйте поверхность примерно каждые несколько минут во время работы и прекратите нажимать, как только волдыри станут плоскими. Оставив картон на месте, плотно утяжелите место ремонта в течение 24 часов. Затем воском и отполируйте поверхность.

Оставив картон на месте, плотно утяжелите место ремонта в течение 24 часов. Затем воском и отполируйте поверхность.

Большие пузыри обычно необходимо разрезать, потому что винир набух.Острым ножом или однолезвийным лезвием осторожно разрежьте пузырек посередине вдоль волокон древесины. Будьте осторожны, чтобы не порезать основную древесину. Затем накройте поверхность и нагрейте, как указано выше, проверяя каждые несколько секунд, как клей размягчается; если клей испортился и не размягчается, аккуратно соскоблите его и острием ножа вставьте немного столярного клея под надрезанные края пузыря.

Будьте осторожны, не используйте слишком много клея. При необходимости сотрите излишки, когда волдырь станет плоским.Как только один край надрезанного пузыря перекроет другой, осторожно скрежьте нахлест острым ножом или лезвием бритвы. Снова нагрейте волдырь; если края еще больше нахлестываются, снова сбрите нахлест. Когда волдырь полностью расплющится, тщательно взвесьте место ремонта в течение 24 часов. Затем воском и отполируйте всю поверхность.

Затем воском и отполируйте всю поверхность.

Свободный шпон

Поднятый шпон чаще всего встречается на углах столешниц, на краях шкафов и комодов, на ножках и лицевых панелях ящиков.Если неповрежденный шпон не поврежден, его можно заправить.

Сначала удалите остатки старого клея, оставшиеся на обратной стороне фанеры и на деревянной основе. Острым ножом или лезвием бритвы аккуратно соскребите как можно больше старого клея. Не поднимайте шпон дальше; если вы его согнете, вы его повредите.

Удалив как можно больше старого клея, очистите склеиваемые поверхности бензолом или нафтой, чтобы удалить любые остатки; клей, оставшийся под незакрепленным участком, будет мешать новому клею.Если клей остался, слегка отшлифуйте склеиваемые поверхности мелкозернистой наждачной бумагой, а затем протрите их мягкой тканью, смоченной уайт-спиритом. Если отслоилось более одного слоя фанеры, очистите каждый слой таким же образом.

Шпон можно повторно прикрепить контактным цементом, но вы можете предпочесть использовать столярный клей, потому что он схватывается медленнее и позволяет менять положение. Чтобы повторно приклеить винир, нанесите контактный цемент на обе склеиваемые поверхности и дайте ему затвердеть, как указано производителем.При необходимости сделайте небольшую или две закрепки между слоями, чтобы они не соприкасались. Если вы предпочитаете столярный клей, нанесите его небольшой кистью вдоль волокон. Затем, начиная с прочно прикрепленного шпона и продвигаясь к свободному краю, аккуратно разгладьте его, чтобы он встал на место.

Чтобы повторно приклеить винир, нанесите контактный цемент на обе склеиваемые поверхности и дайте ему затвердеть, как указано производителем.При необходимости сделайте небольшую или две закрепки между слоями, чтобы они не соприкасались. Если вы предпочитаете столярный клей, нанесите его небольшой кистью вдоль волокон. Затем, начиная с прочно прикрепленного шпона и продвигаясь к свободному краю, аккуратно разгладьте его, чтобы он встал на место.

Немедленно свяжитесь с цементными связками, поэтому убедитесь, что облицовка точно подогнана; Если вы используете столярный клей, нажимайте от центра к краю, чтобы вытеснить излишки, и немедленно сотрите излишки.Если несколько слоев шпона отклеиваются, работайте снизу вверх, чтобы повторно приклеить каждый слой.

Регулируемый шпон, какой бы клей ни использовался, его следует зажимать или утяжелять. Для защиты поверхности накройте ее листом вощеной бумаги; убедитесь, что весь лишний клей удален. Установите буферный брусок из обрезков древесины на только что приклеенную область и используйте другой брусок или мягкую ткань, чтобы защитить противоположный край или сторону поверхности. Надежно закрепите склеенную и защищенную поверхность С-образными струбцинами или ручными винтами в течение одного-двух дней.Затем снимите зажимы и буферы, воском и отполируйте всю поверхность.

Надежно закрепите склеенную и защищенную поверхность С-образными струбцинами или ручными винтами в течение одного-двух дней.Затем снимите зажимы и буферы, воском и отполируйте всю поверхность.

Трещины, сколы и отсутствие облицовки – это более обширные повреждения, на ремонт которых требуется больше времени и усилий. Изучите некоторые методы решения этих проблем в следующем разделе.

Как отремонтировать фанеру – шкафы из ДСП

ДСП – это привлекательные и экономичные варианты кухонных шкафов. На кухне они подвержены множеству условий, таких как влажность, которая может вызвать повреждения.Одна из основных проблем – отслоение фанерованной доски. Очищенный шпон не означает, что от шкафа нужно избавляться. Все, что требуется, – это ремонт и более качественное обслуживание.

Ниже приведены некоторые шаги, которые могут пригодиться при ремонте шкафов из лущеной фанеры;

Метод 1

Первое, что вам нужно сделать, это использовать плоскогубцы, чтобы удержать отслаивающийся ламинат, и нанести контактный клей под деталь. Кисть пригодится.Убедитесь, что цемент также контактирует с ДСП. Убедитесь, что кусок отслаивающейся пластинки не соприкасается с цементом, пока он полностью не высохнет.

Кисть пригодится.Убедитесь, что цемент также контактирует с ДСП. Убедитесь, что кусок отслаивающейся пластинки не соприкасается с цементом, пока он полностью не высохнет.

Когда цемент высохнет, вы можете прижать кусок ламината к ДСП и затем разгладить его. Вы можете использовать свою руку или J-ролик, чтобы убедиться, что есть контакт по длине детали.

Метод 2

Вы также можете закрепить детали на месте по мере высыхания ДСП.В зависимости от того, где расположен ламинат на доске, зажимать кусок может быть невозможно. Для частей, которые не могут отделиться друг от друга по мере высыхания, вы можете использовать спрей-клей. Что вы делаете, так это раздвигаете кусочки, затем распыляете продукт, а затем снова сдвигаете их. Используйте J-валик, чтобы разгладить их в таком месте, как в случае контактного цемента.

Метод 3

Если отслоившиеся ламинатные виниры не могут быть приклеены на место либо из-за того, что они слишком повреждены, либо по какой-либо другой причине, решение поможет полностью избавиться от них. В таком случае воспользуйтесь тепловым пистолетом, чтобы ослабить клей, удерживающий детали на ДСП. Таким образом, вы сможете удалить части.

В таком случае воспользуйтесь тепловым пистолетом, чтобы ослабить клей, удерживающий детали на ДСП. Таким образом, вы сможете удалить части.

Приступите к измерению сменной облицовки в зависимости от частей шкафа, в которых требуется замена. Не забудьте добавить несколько дюймов с каждой стороны, чтобы у вас был свес. Используйте циркулярную пилу, чтобы разрезать ламинат.

Используйте контактный клей для замены частей ламината. Дайте контактному цементу высохнуть, а затем сложите их вместе.Используйте J-ролик, чтобы разгладить его, а затем с помощью фрезера обрежьте края. Зашлифуйте поверхность, чтобы получить более гладкую поверхность.

Метод 4

Этот метод предназначен для отслаивания виниров, а не ламината.

Было бы неплохо, если бы вы начали с сушки влажных ДСП. Вы можете использовать сушилку на воздухе или дать доскам высохнуть на воздухе, пока вся влажность не исчезнет. Когда шкафы полностью высохнут, можно приступать к шлифованию. Здесь вам понадобится наждачная бумага средней зернистости. Отшлифуйте доски шкафа, пока не исчезнут мокрые пятна. В конце процесса шлифования можно использовать наждачную бумагу с более мелким зерном. После шлифовки можно стереть всю пыль.

Здесь вам понадобится наждачная бумага средней зернистости. Отшлифуйте доски шкафа, пока не исчезнут мокрые пятна. В конце процесса шлифования можно использовать наждачную бумагу с более мелким зерном. После шлифовки можно стереть всю пыль.

После стирания всей пыли нужно дать поверхности снова высохнуть. В зависимости от интенсивности влаги вы можете использовать сушилку на воздухе или сушить естественным путем. Как только картон шкафа полностью высохнет, можно приступать к нанесению гидроизоляционного средства. После нанесения дайте средству высохнуть.

Возможности фанеры, очищенной от молодых эвкалиптов в Лаосе :: BioResources

Бельвиль, Б., Редман, А., Чоунламаунти, П., Фентаджам, В., Сюн, С., Буфа, Л., и Озарска, Б. (2018). «Возможности фанеры, очищенной от молодых эвкалиптов в Лаосе», BioRes. 13 (4), 7581-7594.Abstract

В Лаосе и соседних странах существуют возможности для производства изделий из конструкционной древесины, таких как фанера и клееный брус, для обеспечения быстрого роста строительной, мебельной и столярной деятельности. Цель настоящего исследования заключалась в оценке потенциала очистки быстрорастущих высокоурожайных балансов из выращиваемых эвкалиптовых насаждений в Лаосе для получения фанерованной продукции. Стенды Eucalyptus pellita , Eucalyptus camaldulensis и клон эвкалипта K7 ( E. camaldulensis × E. deglupta ) были охарактеризованы на основе качества и восстановления фанеры. Также было исследовано влияние положения бревна, геометрии бревна и других характеристик бревна во время восстановления. Отобранные таксоны достигли извлечения зеленого шпона от 57% до 67%.Расщепление концов и дефекты, связанные с ветвями, были наиболее важными дефектами, ограничивающими сортность, которые ограничивали качество листов шпона до более низкого сорта для большинства листов. Однако простые своевременные лесоводственные решения, такие как обрезка, могут значительно улучшить качество получаемого шпона. Полученные результаты могут быть использованы при формулировании рекомендаций по внедрению лучших методов управления в Лаосе для повышения ценности древесины, выращенной на плантациях.

Цель настоящего исследования заключалась в оценке потенциала очистки быстрорастущих высокоурожайных балансов из выращиваемых эвкалиптовых насаждений в Лаосе для получения фанерованной продукции. Стенды Eucalyptus pellita , Eucalyptus camaldulensis и клон эвкалипта K7 ( E. camaldulensis × E. deglupta ) были охарактеризованы на основе качества и восстановления фанеры. Также было исследовано влияние положения бревна, геометрии бревна и других характеристик бревна во время восстановления. Отобранные таксоны достигли извлечения зеленого шпона от 57% до 67%.Расщепление концов и дефекты, связанные с ветвями, были наиболее важными дефектами, ограничивающими сортность, которые ограничивали качество листов шпона до более низкого сорта для большинства листов. Однако простые своевременные лесоводственные решения, такие как обрезка, могут значительно улучшить качество получаемого шпона. Полученные результаты могут быть использованы при формулировании рекомендаций по внедрению лучших методов управления в Лаосе для повышения ценности древесины, выращенной на плантациях.

Скачать PDF

Полная статья

Возможности шпона, очищенного от молодых эвкалиптов в Лаосе