Описание токарных проходных резцов, особенности строения, маркировка и классификация

Резец проходного типа создан для совершения обточки разной поверхности наружного типа на деталях вращениях, куда стоит отнести конические поверхности с большой общей длиной и диаметром, цилиндрические валки и другие детали. В отличие от прямых, резцы проходного типа, отогнутые в сторону, получили наибольшее распространение, так как они заключают в себе универсальные возможности функционирования.

- Разновидности токарных проходных резцов

- Геометрия резца

- Советы по выбору

- Режимы резания

- Маркировка резцов

- Классификация изделий

- Проходные прямые

- Проходные отогнутые

- Проходные упорные

- Подрезные отогнутые

- Отрезные

При помощи своей общей формы они способны обрабатывать детали даже в особых сложнодоступных местах. Резцы используются для производства деталей, черновой, а также чистовой обработки отдельных заготовок в процессе машиностроения и станкостроения.

Работа таким типом устройства происходит как при продольной, так и при поперечной подаче. Им можно производить обточку поверхности, снимать фаски и подрезать основные торцы, то есть все главные операции, которые помогут пригодиться в такой работе. Их стоит отнести к широкопрофильным инструментам, и обладают они сразу несколькими вариациями по диаметру, габаритам и остальным параметрам. Они способны качественно проявлять себя в работе с жёсткими компонентами. Резец проходного типа отогнутый создаётся по стандартам ГОСТа 18869−73.

Разновидности токарных проходных резцов

Такие инструменты можно разделить сразу как на черновые, так на чистовые разновидности.

Чистовые имеют сравнительно небольшой радиус общего закругления. Это помогает получить более точно обработанную поверхность в приборе. Их принято использовать на конечной стадии изготовления и для создания небольших деталей. Если на производстве хотят получить большую гладкость, а также чистоту, то чаще всего используют лопаточные резцы, которые помогают добиться наилучшего эффекта.

Их принято использовать на конечной стадии изготовления и для создания небольших деталей. Если на производстве хотят получить большую гладкость, а также чистоту, то чаще всего используют лопаточные резцы, которые помогают добиться наилучшего эффекта.

Черновые разновидности можно использовать для процесса грубой обработки. При всём этом общий радиус закругления у них будет намного ниже, но и крепость намного сильнее. Они могут хорошо подойти в то время, когда нужно снимать большое число металла с полученной заготовки. Рабочий ресурс в этом случае у них будет гораздо выше. Именно по этой причине, с экономической точки рассмотрения такого вопроса, обработка сразу несколькими типами резцов происходит значительно выгоднее и бюджетнее. Точность при этом у них меньше, но первый этап устранения они проходят в разы быстрее.

Кроме этого, можно также выделять такие разновидности резцов, как проходной отогнутый левый, а также правый. В этом случае они будут отличаться расположением режущей кромки, как и на остальных деталях таких инструментов.

Резец проходной может быть произведён преимущественно из материалов твёрдых сплавов, но также можно использовать инструменты из стали быстрорежущего типа.

Геометрия резца

Главной рабочей поверхностью в резце станет его головка, которая располагается на самом стержне прибора. Она вставляется в резцедержатель для совершения последующей работы. На передней поверхности головки будет преобладать поверхность, которая обеспечит качественный сход стружки. Также есть две задние кромки — основная и вспомогательная. Ими следует именовать те поверхности, которые будут обращены к детали, подвергающейся процессу обработки.

Главная работа будет проходить при помощи главной режущей кромки. Она создаётся на пересечении главной задней и передней поверхности в инструменте. В самой конструкции устройства есть и вспомогательная режущая кромка, которая образовывается в месте пересечения главной, задней и передней конструкции. Пересечение вспомогательного типа и основной режущей кромки будет создавать особую вершину в резце. В любой модели будет создан собственный угол, который сделает изделие наиболее подходящим для тех или иных целей применения. Например, для процесса обработки детали ступенчатого вида стоит использовать резец с общим углом около 90 градусов.

Пересечение вспомогательного типа и основной режущей кромки будет создавать особую вершину в резце. В любой модели будет создан собственный угол, который сделает изделие наиболее подходящим для тех или иных целей применения. Например, для процесса обработки детали ступенчатого вида стоит использовать резец с общим углом около 90 градусов.

Советы по выбору

Проходные токарные отогнутые устройства могут создаваться в нескольких вариациях, в которых будут различны размеры, материал, а также некоторые другие параметры. Во время выбора резца стоит особое внимание уделить тому, с какими заготовками вам придётся иметь дело. Если в процессе производства применяется более широкий круг деталей, то нужно иметь не один изогнутый проходной резец , а настоящий набор для использования в различных случаях.

Общий размер изделия должен быть подобран в соответствии с размером самой заготовки. Самым широко используемым вариантом станет средний, который не будет требовать постоянной замены для большого количества работ с различными типами изделий. Рекомендация от специалистов: регулярная замена резцов может привести к большим потерям времени в процессе создания работы и к развитию простоя оборудования, так что нужно заранее определиться с наиболее оптимальным вариантом.

Рекомендация от специалистов: регулярная замена резцов может привести к большим потерям времени в процессе создания работы и к развитию простоя оборудования, так что нужно заранее определиться с наиболее оптимальным вариантом.

Режимы резания

Проходной резец токарного типа может быть применим в достаточно простом режиме работы. Им можно производить продольные, а также поперечные движения, в зависимости от профиля детали и её обработки.

Стоит с самого начала сделать черновой процесс обработки лишь одним устройством, которое будет предназначено именно для такой цели, а после создать уже более чистый проход по почти готовому типу поверхности. Если в процессе черновой обработки со временем будет сниматься общая толщина до нескольких миллиметров, то при чистовой такой показатель идёт до десятых долей за несколько проходов.

Маркировка резцов

К примеру, стоит разобрать такой резец, как проходной отогнутый Т15К6, на котором можно более подробно рассмотреть пример маркировки.

Основные производители резцов:

- Чиз (Чинигов, Украина).

- Укрметиз (Украина).

- Китай — Intertool.

- ООО «Мелитополь инструмент».

- Seco Швеция.

Классификация изделий

Все резцы различаются по общему направлению, в котором и происходит подавляющее движение.

- Токарные инструменты левого типа — во время обработки способны поддаваться движению слева направо. Если же поместить на резец свою левую руку, то его общая режущая кромка будет располагаться со стороны отогнутого большого пальца.

- Правые резцы — это тип инструмента, который приобрёл наибольшее распространение и использование, а его подача происходит справа налево.

В определённой зависимости от того, какие работы стоит выполнять на станке, резцы можно разделить на такие виды, как:

- Для выполнения чистовой работы по поверхности металла.

- Для получистовых работ.

- Для создания более тонких технологических изделий.

- Для осуществления черновой работы, которую можно также назвать обдирочной.

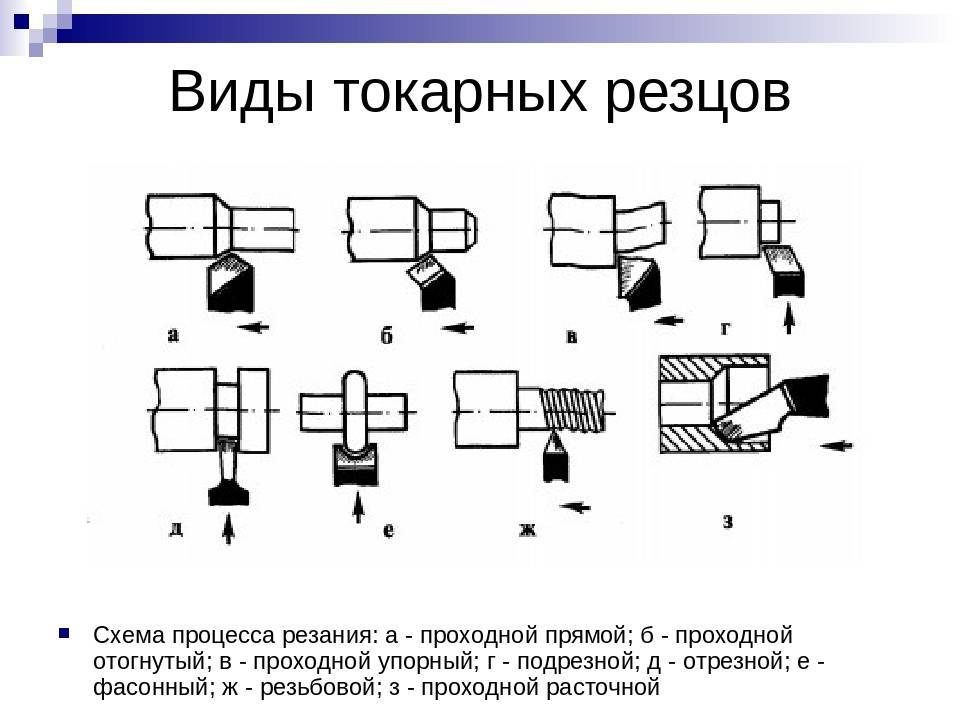

Проходные прямые

Применяется такой инструмент совместно с прямой рабочей поверхностью для таких же работ, как и резцы отогнутой формы, но он будет особо неудобным для снятия фасок.

Державки такой формы резцов для станка должны осуществляться в двух главных типоразмерах:

- Квадратная форма – 25*25 мм (такие типы изделия с державками применяются для выполнения особых работ).

- Прямоугольная форма резца — 25 на 16 мм.

Проходные отогнутые

Такие разновидности резцов, рабочая часть в которых способна быть отогнутой в левую либо правую сторону, применяют для процесса обработки на токарном станке торцевой части в заготовки. С их помощью также стоит осуществлять снятие фасок.

Державки прибора такой формы могут выполняться в совершенно разной форме:

- 16*10 (для станков учебного типа).

- 20*12 (такой размер прибора можно назвать стандартным).

- 25*16 (самые распространённые разновидности размеров).

- 30*20.

- 40*25 (приборы с державкой такого типа создаются главным образом под особые заказы, их почти нельзя найти в свободной продаже на территории рынка).

Все требования к таким резцам будут проверяться по стандарту ГОСТа 18877−73.

Проходные упорные

При помощи п роходного упорного резца на токарном станке становится возможным обрабатывать поверхности заготовок металла цилиндрической формы. Главные конструктивные особенности такого типа резца, которые проходят обработку вдоль оси вращения, помогают даже за один проход устранять большое количество лишнего металла.

Главные конструктивные особенности такого типа резца, которые проходят обработку вдоль оси вращения, помогают даже за один проход устранять большое количество лишнего металла.

Державки для изделий такого типа также могут выполняться с использованием различных замеров (в миллиметрах).

- 16*10

- 20*12

- 25*16

- 32*20

- 40*25.

Такой инструмент для работы на станке по металлу также может быть выполнен с правыми либо же левыми отгибами в рабочей части рубца.

Подрезные отогнутые

Внешне такой резец очень схож с проходным, но у него имеется совсем другая форма режущей пластины – она треугольная. Благодаря таким инструментам для токарного станка по металлу все заготовки обрабатываются в соответствующем направлении, перпендикулярно оси совершения вращения.

Резцы такого формата могут быть созданы с такими размерами держателей, как:

- 16*10

- 25*16

- 32*20.

Отрезные

Отрезной тип резца считается более распространённым видом устройства для использования на токарном станке по металлу. В полном соответствии со своим наименованием применяется такой тип резцов для отрезки заготовки под соблюдением прямого угла. С его помощью также можно делать канавки различного диаметра и глубины на поверхности металлической детали. Понять, что перед вами именно отрезной тип резца для работы на станке, довольно легко. Его основной особенностью считается тонкая ножка, которая напаивается на пластину из твёрдых сплавов.

В полном соответствии со своим наименованием применяется такой тип резцов для отрезки заготовки под соблюдением прямого угла. С его помощью также можно делать канавки различного диаметра и глубины на поверхности металлической детали. Понять, что перед вами именно отрезной тип резца для работы на станке, довольно легко. Его основной особенностью считается тонкая ножка, которая напаивается на пластину из твёрдых сплавов.

Существуют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их можно также легко. Для этого стоит перевернуть резец режущей стороной пластины вверх и рассмотреть, с какой стороны расположена его ножка.

Резцы из твердых сплавов | Токарные резцы по металлу

Твердосплавные резцы

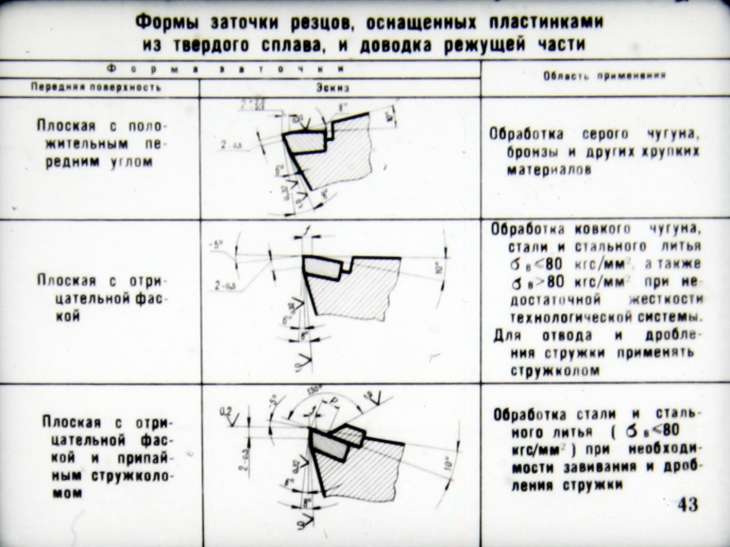

В 20-х годах прошлого столетия появился новый инструментальный материал – твердые сплавы, которые обладают высокой температуроустойчивостью – до 900 – 1000°С.

Твердые сплавы не содержат железа

Их основу составляют так называемые карбиды (химические соединения с углеродом ) вольфрама и титана. По своему строению металлокерамический напоминает . Сплав состоит из множества мельчайших карбидов, соединенных друг с другом кобальтом, который не только является своего рода цементирующим веществом, но и придает твердому сплаву вязкость.

Группы твердого сллава

Наша промышленность выпускает две группы твердых сплавов: вольфрамокобальтовые и титановольфрамокобальтовые. Сплавы первой группы состоят из карбидов вольфрама и кобальта и обозначаются буквами В К и цифрой, показывающей процентное содержание кобальта. Так, например, сплав В Кб содержит около 6% кобальта и около 94% карбидов вольфрама.

Сплавы второй группы помимо карбидов вольфрама имеют в своем составе еще карбиды титана. Обозначаются эти сплавы буквами и цифрами. Цифра, стоящая после буквы Т, указывает процентное содержание карбидов титана, а цифра после буквы К – кобальта. Так, например, сплав Т15К6 содержит около 15% карбидов титана и около 6% кобальта, остальное (около 79%) – карбиды вольфрама.

Так, например, сплав Т15К6 содержит около 15% карбидов титана и около 6% кобальта, остальное (около 79%) – карбиды вольфрама.

В нашей стране начато изготовление и сплавов трех-карбидной группы, содержащих помимо карбидов вольфрама и титана также карбиды тантала. Такие сплавы трехкарбидной группы, как ТТ7К12 и ТТ7К15, отличаются весьма высокой прочностью и позволяют вести строгание наиболее труднообрабатываемых материалов, и в частности строгание поверхностей, полученных после сварки (по сварочному шву).

Твердые сплавы обладают высокими режущими свойствами; они не требуют термической обработки, а приобретают эти свойства в процессе изготовления.

Твердость

Одним из основных свойств твердых сплавов является их высокая твердость. Она колеблется в пределах 88- 90 HRA, тогда как твердость закаленной быстрорежущей стали равна 80-83 HRA. Такая высокая твердость позволяет обрабатывать твердыми .сплавами отбеленный чугун, закаленную сталь, стекло, мрамор и другие очень твердые материалы.

Твердость сплава зависит от содержания в нем кобальта. Чем больше кобальта, тем ниже твердость сплава. Так, сплав 6 менее твердый, чем сплав ВКЗ.

Карбиды титана имеют более высокую твердость, чем карбиды вольфрама, поэтому сплавы группы тверже сплавов группы В К при одном и том же количественном содержании кобальта. Например, сплав Т14К8 обладает большей твердостью, чем сплав ВК8.

Твердые сплавы отличаются от других инструментальных материалов также высокой износоустойчивостью, т. е. сопротивлением, оказываемым истирающему действию стружки и поверхности резания, при этом сплавы группы ТК более износоустойчивы, чем сплавы группы В К.

Твердые сплавы обладают также высокой теплостойкостью- они сохраняют режущие свойства при нагреве до температуры ‘900-1000° С. И в этом случае сплавы группы оказываются более теплостойкими, чем группы .

С уменьшением в сплаве содержания карбида титана теплостойкость твердого сплава понижается. Так, сплав Т5КЮ менее теплостойкий, чем Т15К6.

Недостатки твердого сплава

Основным недостатком твердых сплавов является их большая хрупкость, которая уменьшается при увеличении содержания кобальта. Например, сплав Т15К6 более хрупкий, чем Т5К10. В связи с этим сплавы с большим содержанием кобальта применяются при черновой обработке. Низкокобальтовые сплавы используются при чистовой обработке; они обладают большей теплостойкостью и, следовательно, допускают большую скорость резания.

При равном содержании кобальта сплавы группы более вязкие, чем группы . Так, сплав ВКб более вязкий, чем TI5K6. Именно поэтому сплавы ВК применяются при обработке чугунов и других хрупких материалов, при резании которых отделяется стружка надлома, характеризующаяся тем, что центр ее давления на переднюю поверхность резца находится в непосредственной близости от режущей кромки, а это нередко приводит к ее выкрашиванию. Если в таком случае использовать сплав группы ТК, то стойкость инструмента будет еще меньшей. Обладающие большей износоустойчивостью сплавы ТК целесообразнее применять при обработке сталей и других вязких материалов, при резании которых отделяется сливная стружка, активно истирающая переднюю поверхность резца.

Строгание обычно осуществляют инструментом, оснащенным твердым сплавом наиболее прочных марок- 8 и Т5К10, которые лучше других противостоят выкрашиванию под влиянием ударной нагрузки.

При чистовом строгании применяют и сплавы с меньшим содержанием кобальта – ВК6 и Т15К6.

Припаиваемые твердосплавные пластинки

Твердые сплавы выпускаются в виде пластинок разнообразных форм и размеров. Эти пластинки припаиваются к стержням – державкам резцов из либо же крепятся к ним механическим способом.

Как показала практика применения твердых сплавов, при строгании наблюдается выкрашивание режущих кромок резцов даже при правильном выборе геометрии их заточки и режимов резания, при этом выкрашивание появляется не при рабочем ходе в результате ударного действия в процессе резания, а при обратном, когда задняя поверхность резца скользит по обработанной поверхности детали.

В целях устранения этого недостатка применяют специальные приспособления, автоматически поднимающие резец при обратном ходе.

Похожие материалы

Лазерная маркировка Тьюринг и фрезерные инструменты

Маркировка и фрезерный инструмент с помощью лазера

Лазерная маркировка имеет ряд областей применения и является популярным методом, когда требуется эластичная маркировка, например, в технологии механической обработки. Любой, кто хочет маркировать токарные и фрезерные инструменты, должен выбрать эффективный лазерный маркер от JustLaser! Наша лазерная технология может быть применена практически к любой поверхности и привлекает людей низким инвестиционным риском, высокой производительностью и отличными результатами.

- Технология лазерной маркировки

- Наши лазерные станки

- Что такое лазерная маркировка?

- Какие металлы подходят для лазерной маркировки токарных и фрезерных инструментов?

- Ваши преимущества от использования лазерного маркера

- Вас интересует маркировка инструментов лазерной маркировкой?

Лазерная маркировка Технология механической обработки

Технология механической обработки относится к различным производственным процессам, в которых заготовкам придается определенная форма путем удаления лишнего материала или стружки – например, точение, фрезерование, сверление или шлифование.

Сверлильные, фрезерные и токарные инструменты, как и прецизионные инструменты в технологии обработки, подвергаются большой нагрузке, как и их маркировка. Любой, кто хочет маркировать токарные и фрезерные инструменты с помощью лазера, должен выбрать лазерный маркер от JustLaser, поскольку он предлагает значительные преимущества:

- Методы, щадящие материалы

- Низкие затраты и высокая производительность

- Высокое качество и разборчивость

- Долговечность маркировки

Зачем маркировать токарные и фрезерные инструменты с помощью лазера?

Лазерная маркировка токарных и фрезерных инструментов имеет множество применений в технологии обработки:

- Производственная информация для защиты от подделки

- Функциональные надписи

- Коды для отслеживания, обеспечения качества и т. д.

Что такое лазерная маркировка?

При лазерной маркировке материалы маркируются лазерным маркером.

- Лазерная гравировка

- Черная маркировка

- Маркировка отжига

- Абляция

JustLaser предоставит вам подходящие лазерные станки для маркировки различных материалов.

Маркировка отжигом

Любой, кто хочет нанести лазерную маркировку на свои токарные и фрезерные инструменты, обычно выбирает маркировку отжигом в качестве процесса лазерной маркировки, так как это особенно важно для неповрежденных поверхностей инструментов для обработки. Этот процесс можно использовать для всех материалов, которые меняют цвет под воздействием тепла и кислорода. Тепло от лазера приводит к процессу окисления под поверхностью, что затем вызывает изменение цвета на поверхности. В результате получается незаметная маркировка, которая не меняет характер поверхности инструмента.

Лазерная гравировка

Помимо маркировки отжигом, лазерная гравировка также используется для маркировки токарных и фрезерных инструментов. Для этого процесса материал удаляется на определенную глубину. Гравировка особенно долговечна, так как эти маркировки можно удалить с материала только путем тщательной шлифовки. Часто используется для защиты от подделок.

Для этого процесса материал удаляется на определенную глубину. Гравировка особенно долговечна, так как эти маркировки можно удалить с материала только путем тщательной шлифовки. Часто используется для защиты от подделок.

Как маркировка отжигом, так и лазерная гравировка являются гибкими процессами, которые можно адаптировать для различных поверхностей, форм и рисунков.

Какие металлы подходят для лазерной маркировки токарных и фрезерных инструментов?

- Титан и титановые сплавы

- Нержавеющая сталь

- Инструментальная сталь

- Быстрорежущая сталь (HSS)

- Сталь для бурения

- Закаленные металлы и металлы с покрытием

Ваши преимущества от использования лазерного маркера

от JustLaser

Лазерная маркировка с помощью лазерного маркера JustLaser представляет собой точную, высококонтрастную и щадящую маркировку металла. Это бесконтактно, и в результате получается стойкая маркировка, защищенная от подделки. Любой, кто хочет нанести лазерную маркировку на токарные и фрезерные инструменты, может получить значительные преимущества по сравнению с другими методами, такими как тиснение или травление:

Любой, кто хочет нанести лазерную маркировку на токарные и фрезерные инструменты, может получить значительные преимущества по сравнению с другими методами, такими как тиснение или травление:

- Гибкость

Этот метод можно не только использовать на самых разных материалах и инструментах, но и адаптировать для различных форм и рисунков.

- Точность

С помощью современного лазерного маркера JustLaser можно нанести даже небольшие, тонкие и сложные маркировки, а также труднодоступные места.

- Постоянство

Лазерная маркировка является стойкой, высококонтрастной и защищенной от подделки, а также устойчивой к высоким тепловым нагрузкам, истиранию и кислоте.

Бережное отношение к материалам

Поскольку лазеры обрабатывают материалы бесконтактно, этот процесс бережно относится ко всем материалам. Нет необходимости проводить предварительную или последующую обработку заготовки.

- Экономичность

Поскольку заготовки не закрепляются и не обрабатываются инструментами, дополнительные затраты на расходные материалы или износ инструмента отсутствуют.

- Производительность

Поскольку лазерная маркировка сокращает количество рабочих операций по сравнению с механическими процессами, не требует времени на настройку и может быть легко автоматизирована, вы можете значительно повысить эффективность производства. Высокая производительность лазерных маркеров JustLaser обеспечивает низкую себестоимость как индивидуального, так и массового производства.

Вас интересует маркировка инструментов лазерной маркировкой?

Свяжитесь с нашими экспертами!

Обработка с ЧПУ | Маркировка стальных деталей на токарном станке с приводным инструментом | Практик-механик

Карбид вольфрама

Алюминий

- #1

Я пробовал твердосплавные шаровые концевые фрезы, сверла, маркировочные инструменты Harvey… карбид всегда преждевременно скалывается. 5500 об/мин, погружение 4 дюймов в минуту, подача 11 дюймов в минуту. У кого-нибудь есть система, которая хорошо работает для маркировки низкоуглеродистой стали?

Дандраммерман21

Нержавеющая сталь

- #2

Недавно сделал целую кучу гравировки каких-то 303 деталей из нержавейки на фрезе.

У нас есть старый 2-литровый (произносится как «инструмент») подпружиненный гравировальный инструмент. 2L inc., Гравировальные инструменты, Подпружиненные гравировальные инструменты, Концевые фрезы, Вакуумные патроны и насосы, Программное обеспечение для гравировки, Инструменты для зенковки с ЧПУ

2L inc., Гравировальные инструменты, Подпружиненные гравировальные инструменты, Концевые фрезы, Вакуумные патроны и насосы, Программное обеспечение для гравировки, Инструменты для зенковки с ЧПУ

Эта штука разбилась много лет назад, так что инструмент исчерпал около 0,003 на кончике, а может и больше?

Я не могу запустить на нем заостренные “однолезвийные” гравировальные инструменты, они сразу откалываются. Но 3/32-дюймовая концевая фреза отлично работала для сотен деталей (может быть, выгравированы символы высотой 20 1/4 дюйма на каждой из примерно 250 деталей). переменной для управления «глубиной», у нас было около 0,025 дюйма подачи, чтобы получить примерно 0,015 дюйма глубины.

Не говоря уже о том, что нет лучшего решения.

Карбид вольфрама

Алюминий

- #3

Спасибо за информацию. Я пробовал шаровые концевые фрезы 1/32, и маленький удлинитель 1/32 сразу отщелкивался после нескольких деталей. 3/32 было бы сильнее, но я думаю, что это может быть слишком большой отметкой. Я видел, как другие говорят о маркировке концевыми фрезами 1/32, но я не знаю, как они удерживают их от поломки.

дполсено41

Алюминий

- #4

Для гравировки я почти исключительно использую шаровые концевые фрезы размером от 0,020 до 0,045 дюйма, и ни разу не сломался. На фрезерном станке я запускаю 10 000 об/мин со скоростью 25 дюймов в минуту, врезка/резка без проблем. Похоже, что-то происходит с вашей настройкой.

Похоже, что-то происходит с вашей настройкой.

ФредК

Титан

- #5

Онсруд производит фрезы для гравировки. Они мне подошли так же хорошо, как и обычные центровые сверла 00 или 000.

КарбидБоб

Алмаз

- #6

+1 для центровочных сверл.

даллак

Алюминий

- #7

Уже несколько недель существует тема об инструменте с подпружиненным твердосплавным наконечником, который скользит по детали с остановленным шпинделем.

Мы использовали тот же инструмент на токарном станке с приводным инструментом.

Ред Джеймс

Нержавеющая сталь

- #8

ОП: Не пытайтесь выгравировать всю глубину радиуса шара. Я использую концевую фрезу со сферическим наконечником 1/16 дюйма при 8000 об/мин, 0,0015 дюйма на оборот, но вырезаю только глубину 0,003 дюйма. Дает ширину около 0,025. Практически не изнашивается.

рядом с дорогой

Нержавеющая сталь

- #9

Я использую один из подпружиненных алмазных наконечников «перетаскивания» от WidgetWorksUnlimited, он мне очень хорошо подошёл. Он делает очень чистые четкие метки, вплоть до крошечных букв. Используется при выключенном шпинделе. Я использую мой на инструментальной стали, закаленной до 63HRC каждый день, и получаю 500-600 деталей на наконечник для маркировки:

Используется при выключенном шпинделе. Я использую мой на инструментальной стали, закаленной до 63HRC каждый день, и получаю 500-600 деталей на наконечник для маркировки:

Алмазный гравер для станков с ЧПУ. Используйте свой станок с ЧПУ для гравировки металла, пластика, стекла и гранита. У 2L есть версия с твердосплавным наконечником, но я не думаю, что она намного дешевле.

зерок666

Пластик

- #10

Обычно я использую твердосплавное центрирующее сверло №2.

майджонсон

Чугун

- #11

Что насчет лезвий с наконечниками, которые на 1/2 ширины лезвий. Я использовал их на станках с ЧПУ для гравировки. Мирко 100 стр. 209, каталог 2019.

Разделитель стружки

Титан

- #12

Если вам нужен крупный жирный текст, попробуйте серию Iscar MM HDF. Они действительно хорошо работают для нас на фрезерном станке, и, поскольку они имеют угол наклона 90 градусов, мы также используем их для снятия фаски и обратного снятия фаски. Для гравировки мы используем 7500 об/мин и 60 дюймов в минуту для погружения и подачи.

ААРОНТ

Нержавеющая сталь

- №13

Я использую буровые фрезы, если мне нужно, чтобы он был глубоким, в противном случае – только 1/16 дюйма глубиной 0,005 дюйма при макс. Максимальная скорость шпинделя с дюймом на дюйм около 0,0008–0,001 дюйма. Я погружаюсь со скоростью 3–10 дюймов в минуту, в зависимости от материала и оборотов, с плоскости зазора 0,01 дюйма

.

Карбид вольфрама

Алюминий

- №14

Спасибо, ребята. Твердосплавные сверла/фрезы с углом 90 градусов на данный момент являются победителями, но их хватает только на 50-60 деталей при глубине 0,005. Это бонус, что он может делать фаски, но я хотел бы увидеть лучшую жизнь. Возможно, я попробую шаровую концевую фрезу 1/16″, но 1/32″ ломалась после 1 или 2 частей. Это деталь длиной 16 дюймов и диаметром 4,5 дюйма, удерживаемая мягкими кулачками длиной 5 дюймов в патроне токарного станка. Может быть, поскольку я делаю маркировку на торце, это недостаточно жесткая установка для твердосплавных инструментов?

Литлероб1

Алмаз

- №15

Я предполагаю, что вы выполняете гравировку на той же операции, что и деталь токарно-облицованная. Ни секунды Чаккинг….

Ни секунды Чаккинг….

Р

Сеймур-Дюмор

Алмаз

- №16

Мой любимый инструмент для гравировки — твердосплавный 15-градусный бегунок со сферическим концом.

Но, как сказал Роб, для начала лучше иметь известную, непротиворечивую поверхность, что означает: вырезать ее на той же операции!!!

вр6

Алюминий

- # 17

просто предложение. мы продаем много инструментов FAK каждый месяц для пользователей, которые делают именно то, что вам нужно, посмотрите, когда у вас будет возможность

FAK (треугольная вставка)

Карбид вольфрама

Алюминий

- # 18

Да, тот же оп.

кулачковая головка420

Алюминий

- # 19

Карбид вольфрама сказал:

Я пробовал твердосплавные шаровые концевые фрезы, сверла, маркировочные инструменты Harvey… карбид всегда преждевременно скалывается. 5500 об/мин, погружение 4 дюймов в минуту, подача 11 дюймов в минуту. У кого-нибудь есть система, которая хорошо работает для маркировки низкоуглеродистой стали?

Нажмите, чтобы развернуть…

Я использовал гравировальный инструмент Harvey с наконечником 0,010 дюйма. Скорость подачи 6000 об/мин 0,001 дюйма в минуту, а затем подача со скоростью 0,004–0,006 дюйма в минуту.