Массивное чугунное основание станка это

Чугунное основание

Микроскоп имеет литое чугунное основание / 5, на котором на шариковых направляющих установлен стол 2, перемещающийся в двух взаимно перпендикулярных направлениях с помощью микрометрических винтов 1 с ценой делений 0 005 мм и диапазоном измерения 0 — 25 мм. Установив между торцом микровинта и измерительным упором на столе микроскопа концевую меру соответствующего размера, кратного 25 мм, диапазоны измерения увеличивают в продольном направлении до 75 мм у ММИ и до 150 мм у БМИ. [16]

Прибор имеет массивное чугунное основание , на котором установлены стойка и предметный столик. По стойке перемещается микроскоп с окулярным микрометром, объективом, осветителем и механизмом нагружения. На стойке имеется ленточная резьба для перемещения в вертикальном направлении кронштейна с тубусом микроскопа. В кронштейне имеются механизмы грубого и микрометрического движения тубуса микроскопа. [17]

Каретка представляет собой литое чугунное основание . В нижней части основания расположены два призматических желоба, в которые помещаются ролики. В верхнюю часть основания вставлена выдвижная защитная рамка, предохраняющая источник от повреждения. [18]

Станина 4 — массивное чугунное основание , на котором смонтированы все основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым могут перемещаться подвижные узлы станка. Станина установлена на двух тумбах. [19]

Рейсмус состоит из чугунного основания / ( фиг. В специальных пазах стойки при помощи маховика 7 перемещается бесконечная стальная лента 4 со шкалой, цена деления которой равна 1 мм. Натяжение ленты регулируется специальным винтом, а положение ее фиксируется стопором. Последний крепится хомутиками 10 ( фиг. [20]

К кольцу 5 прикреплено чугунное основание 6 с магнитным столом 7 и зубчатое колесо 12 механизма вращения стола. Внутри втулки 8 помещаются токоподводящие щетки для питания катушек стола. Кольцевой буртик 5 служит для создания лабиринтного уплотнения от проникновения абразивной пыли и влаги. Рейка / / служит для продольного перемещения стола. Щитки 2 и 3, привернутые к станине 1, закрывают направляющие каретки. [21]

Основные части прибора: массивное чугунное основание 2 со стальным валом 4, на котором укреплены два передвижных кронштейна. [22]

Корпус контроллера состоит из чугунного основания и крышки, связанных двумя планками, к которым привернута стальная стенка. С передней стороны и с боков контроллер покрыт кожухом. [23]

Станина разъемная состоит из литого чугунного основания , стальной литой верхней поперечины и четырех колонн, стянутых гайками. К верхней траверсе крепятся два кронштейна, на которых монтируется узел приводного вала. [24]

Корпус головки прикреплен к чугунному основанию 14, которое привертывается к столу станка. Между бортиками каретки образуется кольцевая камера, в которую наматывается изоляционная лента. Она опирается на ролики 4 и поэтому легко скользит по окружности каретки. Лента прижимается пластинчатой пружиной / /, охватывающей часть окружности каретки. [26]

Стойка микроскопа крепится к чугунному основанию . [27]

Оба резервуара укреплены на чугунном основании посредством калибров — плиток Хока, которые представляют собой столь же точные концевые меры, как и хорошо известные плитки Иогансона, но благодаря квадратной форме более удобны для создания опорных колонок. Края этих плиток строго параллельны. Расстояние между колонками у основания составляет 18 см. У основания каждого резервуара жестко прикреплено по одной плитке, такое же крепление двух плиток осуществлено у основания, являющегося опорой обеих колонок. Две плитки, на которых расположен нижний резервуар, заменяются редко, а промежуточные плитки в колонке, поддерживающей верхний резервуар, меняют, когда меняется высота столба ртути. Плоскость плитки, соприкасающаяся с дном верхнего резервуара, установлена строго по уровню. Набор плиток был достаточен для того, чтобы составить колонку требуемой высоты с точностью до одной десятитысячной дюйма. Зазор между плитками составляет менее одной сотой микрона. [28]

Станина этих копров состоит из чугунного основания 1 и двух стоек 2, жестко связанных, с основанием и образующих несущую раму. Маятник состоит из молота 4 и подвесок 5, образующих жесткую систему стальных растяжек. [29]

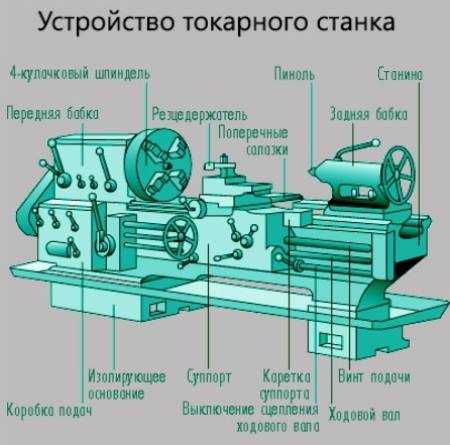

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

Основными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

Станина

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Фартук

Фартук, как и передняя бабка, скрывает за своим корпусом необходимые для приведения в движение механизмов станка узлы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Рукоятки управления механизмами фартука вынесены на корпус, что упрощает регулировку хода суппорта.

Задняя бабка

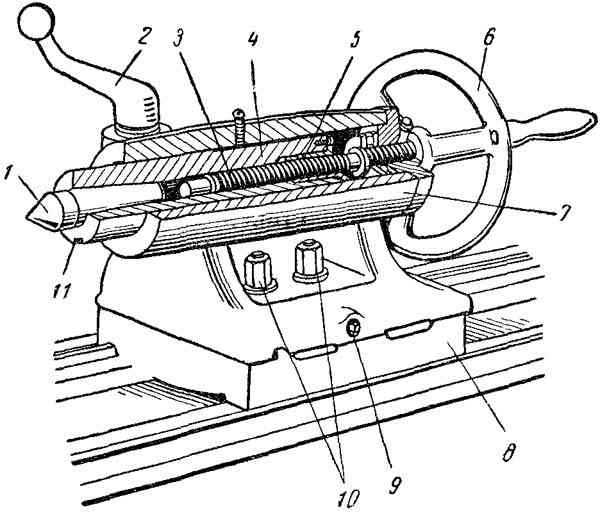

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Основные узлы и механизмы универсального токарно-винторезного станка показаны на рисунке 2.

Станок состоит: из станины 1, передней бабки 2, задней бабки 3, суппорта 4.

Станина 1 – это массивное чугунное основание, выполненное литьем, на котором установлены все основные узлы станка. Верхняя часть станины имеет продольные направляющие 5, две из которых являются плоскими, а две – призматическими. По направляющим перемещают подвижные узлы станка: суппорт и задняя бабка. Слева на станине установлена неподвижно передняя бабка.

Передняя бабка 2 предназначена для закрепления обрабатываемой детали и сообщения ей вращательного движения. В передней бабке находится коробка скоростей, которая позволяет установить необходимую частоту вращения заготовки. Последний вал коробки скоростей, шпиндель, изготовлен пустотелым, на его правом конце установлено приспособление для закрепления заготовки, например, трехкулачковый самоцентрирующий патрон 6. Вращение детали сообщается от электродвигателя, расположенного в левой тумбе станины через клиноременную передачу и коробку скоростей.

Рис. 2. Схема универсального токарно-винторезного станка

Задняя бабка 3 служит для поддержания длинных деталей с помощью заднего центра 7 или закрепления сверл, разверток и зенкеров. Центр или инструмент для обработки отверстий устанавливается своим коническим хвостовиком в соответствующее коническое отверстие пиноли задней бабки. Пиноль может выдвигаться при помощи маховичка и фиксироваться специальной рукояткой. Задняя бабка может устанавливаться на продольных направляющих станины в требуемое положение и фиксироваться соответствующей рукояткой.

Суппорт 4 предназначен для закрепления инструмента (резцов) и сообщения ему движения подачи при обработке детали либо в продольном, либо в поперечном направлении. Суппорт может перемещаться по направляющим станины, при этом инструмент получает продольную подачу. Для осуществления поперечной подачи на суппорте установлены поперечные салазки 8, имеющие возможность перемещения по поперечным направляющим суппорта. На поперечных салазках установлен четырехпозиционный резцедержатель 9, в котором крепятся резцы.

Суппорт может приводиться в движение либо вручную, либо механически посредством механизма подачи. Механизм подачи (в порядке последовательности от шпинделя к суппорту) состоит из механизма реверса подачи, сменных шестерен гитары, коробки подачи и механизмов, расположенных в фартуке суппорта.

Механизм реверса подачи расположен внутри корпуса передней бабки и предназначен для изменения направления подачи (в станке им пользуются при нарезании правых и левых резьб). Рукоятка управления реверсом подачи не только изменяет направление подачи, но и может отключать весь механизм подачи.

Сменные шестерни гитары передают вращение от механизма реверса подачи к коробке подач и могут заменяться при нарезании модульных и питчевых резьб.

Коробка подач 10 служит для изменения величины подачи инструмента в зависимости от вида обработки детали, шага нарезаемой резьбы и т.п. Настройка на величину подачи и на шаг нарезаемой резьбы осуществляется рукоятками коробки подач.

Движение от коробки подач передается суппорту либо ходовым валом 11, либо ходовым винтом 12, расположенными вдоль всей станины станка. При точении поверхностей механическая подача суппорту сообщается ходовым валом, при нарезании резьб – ходовым винтом.

В фартуке суппорта находятся механизмы, преобразующие вращение ходового вала или ходового винта в поступательные движения: продольное перемещение суппорта или поперечное перемещение его поперечных салазок. Таким образом, механическая подача резца может быть только или продольная, или поперечная.

Кроме того, на фартуке суппорта имеются рукоятки различного назначения:

рукоятка включения разъемной гайки ходового винта;

рукоятка включения, выключения и реверсирования продольной и поперечной подачи;

маховички с рукоятками для ручного перемещения резца в продольном или поперечном направлении.

У каждого маховичка для ручного перемещения резца имеются окружности с делениями – лимбы. На лимбах продольной и поперечной подачи указывается цена деления – величина перемещения резца при повороте соответствующей рукоятки на одно деление лимба. Цена деления лимба продольной подачи часто составляет 0,1 мм, а цена деления лимба поперечной подачи может быть например, 0,05 мм. Если при точении наружной цилиндрической поверхности нужно установить глубину резания 1 мм, то при указанной выше цене деления лимба поперечной подачи рукоятку надо повернуть на 1:0,05=20 делений.

Для того, чтобы при установке резца на глубину резания исключить влияние зазора между винтом и гайкой на точность обработки поверхности, необходимо каждый раз поворачивать рукоятку винта против часовой стрелки примерно на один оборот и только после второго перемещать винт по часовой стрелке на необходимое число делений лимба. Если же рукоятку винта поперечной подачи повернуть на число делений больше требуемого, то для исправления ошибки также нужно повернуть рукоятку назад, сделав почти полный оборот, а затем подвести до требуемого деления лимба.

schemy.ru

Чугунное основание – Большая Энциклопедия Нефти и Газа, статья, страница 2

Чугунное основание

Cтраница 2

Микроскоп имеет литое чугунное основание / 5, на котором на шариковых направляющих установлен стол 2, перемещающийся в двух взаимно перпендикулярных направлениях с помощью микрометрических винтов 1 с ценой делений 0 005 мм и диапазоном измерения 0 – 25 мм. Установив между торцом микровинта и измерительным упором на столе микроскопа концевую меру соответствующего размера, кратного 25 мм, диапазоны измерения увеличивают в продольном направлении до 75 мм у ММИ и до 150 мм у БМИ. [16]

Прибор имеет массивное чугунное основание, на котором установлены стойка и предметный столик. По стойке перемещается микроскоп с окулярным микрометром, объективом, осветителем и механизмом нагружения. На стойке имеется ленточная резьба для перемещения в вертикальном направлении кронштейна с тубусом микроскопа. В кронштейне имеются механизмы грубого и микрометрического движения тубуса микроскопа. [17]

Каретка представляет собой литое чугунное основание. В нижней части основания расположены два призматических желоба, в которые помещаются ролики. В верхнюю часть основания вставлена выдвижная защитная рамка, предохраняющая источник от повреждения. [18]

Станина 4 – массивное чугунное основание, на котором смонтированы все основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым могут перемещаться подвижные узлы станка. Станина установлена на двух тумбах. [19]

Рейсмус состоит из чугунного основания / ( фиг. В специальных пазах стойки при помощи маховика 7 перемещается бесконечная стальная лента 4 со шкалой, цена деления которой равна 1 мм. Натяжение ленты регулируется специальным винтом, а положение ее фиксируется стопором. Последний крепится хомутиками 10 ( фиг. [20]

К кольцу 5 прикреплено чугунное основание 6 с магнитным столом 7 и зубчатое колесо 12 механизма вращения стола. Внутри втулки 8 помещаются токоподводящие щетки для питания катушек стола. Кольцевой буртик 5 служит для создания лабиринтного уплотнения от проникновения абразивной пыли и влаги. Рейка / / служит для продольного перемещения стола. Щитки 2 и 3, привернутые к станине 1, закрывают направляющие каретки. [21]

Основные части прибора: массивное чугунное основание 2 со стальным валом 4, на котором укреплены два передвижных кронштейна. [22]

Корпус контроллера состоит из чугунного основания и крышки, связанных двумя планками, к которым привернута стальная стенка. С передней стороны и с боков контроллер покрыт кожухом. [23]

Станина разъемная состоит из литого чугунного основания, стальной литой верхней поперечины и четырех колонн, стянутых гайками. К верхней траверсе крепятся два кронштейна, на которых монтируется узел приводного вала. [24]

Корпус головки прикреплен к чугунному основанию 14, которое привертывается к столу станка. Между бортиками каретки образуется кольцевая камера, в которую наматывается изоляционная лента. Она опирается на ролики 4 и поэтому легко скользит по окружности каретки. Лента прижимается пластинчатой пружиной / /, охватывающей часть окружности каретки. [26]

Стойка микроскопа крепится к чугунному основанию. [27]

Оба резервуара укреплены на чугунном основании посредством калибров – плиток Хока, которые представляют собой столь же точные концевые меры, как и хорошо известные плитки Иогансона, но благодаря квадратной форме более удобны для создания опорных колонок. Края этих плиток строго параллельны. Расстояние между колонками у основания составляет 18 см. У основания каждого резервуара жестко прикреплено по одной плитке, такое же крепление двух плиток осуществлено у основания, являющегося опорой обеих колонок. Две плитки, на которых расположен нижний резервуар, заменяются редко, а промежуточные плитки в колонке, поддерживающей верхний резервуар, меняют, когда меняется высота столба ртути. Плоскость плитки, соприкасающаяся с дном верхнего резервуара, установлена строго по уровню. Набор плиток был достаточен для того, чтобы составить колонку требуемой высоты с точностью до одной десятитысячной дюйма. Зазор между плитками составляет менее одной сотой микрона. [28]

Станина этих копров состоит из чугунного основания 1 и двух стоек 2, жестко связанных, с основанием и образующих несущую раму. Маятник состоит из молота 4 и подвесок 5, образующих жесткую систему стальных растяжек. [29]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Основные части и узлы токарного станка — Студопедия.Нет

Токарный станок, оборудованный вспомогательным оборудованием для нарезания резьбы, называют токарно-винторезным станком. На рис. 1 схема общего вида токарно-винторезного станка 1К62.

Станина 4— массивное чугунное основание, где смонтированы основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах.

Передняя бабка 1 — чугунная коробка, в которой находится главный рабочий орган станка — коробка скоростей и шпиндель.

Шпиндель – имеет вид полого вала. Справа на шпинделе крепятся приспособления, зажимающие заготовку. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через систему зубчатых колес, клиноременную передачу и муфты, которые размещены внутри передней бабки. Этот механизм называется коробкой скоростей и позволяет изменять частоту вращения (число оборотов в минуту) шпинделя. Суппорт 6 — механизм для обеспечения движения подачи и установки резца, т. е. передвижения резца в разные стороны. Движение подачи может производится механически или вручную. Механическое движение подачи к суппорту поступает от ходового винта или ходового вала (во время нарезании резьбы).Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.Коробка подач 3 – это механизм, которые передает вращение от шпинделя к ходовому винту или ходовому валу. Она позволяет изменять скорость движения подачи суппорта (величину подачи). Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами.

51. Узлы консольно-фрезерных станков. Станина служит для крепления всех узлов и механизмов станка. Некоторые узлы станка (коробка скоростей, электродвигатель с ременной передачей, механизм передачи движения к коробке подач и шпиндель станка) расположены внутри станины и не видны. Другие узлы станка (консоль, коробка подач, хобот, стол, насос для подачи охлаждающей жидкости) находятся на наружных поверхностях станины.

Станина имеет коробчатую форму и усилена изнутри ребрами; на передней стенке ее расположены вертикальные направляющие (выполненные в виде «ласточкина хвоста») для консоли, а наверху — горизонтальные направляющие для хобота.

Хобот имеется у горизонтально- и универсально-фрезерных станков и служит для правильной установки и поддержки фрезерной оправки. Хобот установлен в горизонтальных направляющих на верхней части станины и может быть закреплен на любом расстоянии от ее зеркала, т. е. с различным вылетом (см. рис. 88). Для увеличения жесткости при обработке тяжелых деталей и при больших сечениях стружки применяют поддержки, которые связывают хобот с консолью.Консоль представляет собой жесткую чугунную отливку, установленную на вертикальных направляющих станины. Консоль перемещается по вертикальным направляющим станины и несет горизонтальные направляющие для салазок. Она поддерживается стойкой, в которой расположен телескопический винт для подъема и опускания консоли. Салазки являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок движется стол в продольном направлении, а сами салазки перемещаются в поперечном направлении по верхним направляющим консоли.Стол монтируется на направляющих салазок и перемещается в продольном направлении. Настоле укрепляются заготовки, зажимные и другие приспособления, для чего рабочая поверхность стола имеет продольные Т-образные пазы.Шпиндель. Для вращения режущего инструмента служит шпиндель, который получает движение от коробки скоростей. От точности изготовления шпинделя, от его прочности и жесткости зависит точность вращения оправки с надетой фрезой. Шпиндели фрезерных станков изготовляют из легированной стали марки 40Х и подвергают термической обработке.Консольно-фрезерные станки современной конструкции подобно станку 6Н82Г имеют отдельные электродвигатели для привода коробки скоростей и для привода коробки подач.Коробка скоростей предназначена для передачи вращения от шкива шпинделю и для изменения числа его оборотов при помощи переключения зубчатых колес.Коробка подач служит для изменения величины подач стола в вертикальном, продольном и поперечном направлениях.

.

studopedia.net

Назовите основные части токарного станка для обработки…

Оборудованный вспомогательным оборудованием для нарезания резьбы, называют токарно-винторезным станком. На рис. 1 схема общего вида токарно-винторезного станка 1К62.

Станина 4— массивное чугунное основание, где смонтированы основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах.

Передняя бабка 1 — чугунная коробка, в которой находится главный рабочий орган станка — коробка скоростей и шпиндель.

Шпиндель – имеет вид полого вала. Справа на шпинделе крепятся приспособления, зажимающие заготовку. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через систему зубчатых колес, клиноременную передачу и муфты, которые размещены внутри передней бабки. Этот механизм называется коробкой скоростей и позволяет изменять частоту вращения (число оборотов в минуту) шпинделя.

Суппорт 6 — механизм для обеспечения движения подачи и установки резца, т. е. передвижения резца в разные стороны. Движение подачи может производится механически или вручную. Механическое движение подачи к суппорту поступает от ходового винта или ходового вала (во время нарезании резьбы).

Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Коробка подач 3 – это механизм, которые передает вращение от шпинделя к ходовому винту или ходовому валу. Она позволяет изменять скорость движения подачи суппорта (величину подачи). Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами.

Общий вит токарно-винторезного станка 1К62

Рис.1. 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрообордованием.

Гитара 2 предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес.

Задняя бабка 7 предназначается для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу8.Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Для закрепления заготовок на токарном станке применяют: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. Для контроля точности обработки деталей токарь использует штангенциркули, микрометры, калибры, шаблоны, угломеры и другие измерительные инструменты.

Оценить ответ

pomogajka.com

Задание Назовите основные части токарного станка для обработки… –

Оборудованный вспомогательным оборудованием для нарезания резьбы, называют токарно-винторезным станком. На рис. 1 схема общего вида токарно-винторезного станка 1К62.

Станина 4— массивное чугунное основание, где смонтированы основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах.

Передняя бабка 1 — чугунная коробка, в которой находится главный рабочий орган станка — коробка скоростей и шпиндель.

Шпиндель – имеет вид полого вала. Справа на шпинделе крепятся приспособления, зажимающие заготовку. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через систему зубчатых колес, клиноременную передачу и муфты, которые размещены внутри передней бабки. Этот механизм называется коробкой скоростей и позволяет изменять частоту вращения (число оборотов в минуту) шпинделя.

Суппорт 6 — механизм для обеспечения движения подачи и установки резца, т. е. передвижения резца в разные стороны. Движение подачи может производится механически или вручную. Механическое движение подачи к суппорту поступает от ходового винта или ходового вала (во время нарезании резьбы).

Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Коробка подач 3 – это механизм, которые передает вращение от шпинделя к ходовому винту или ходовому валу. Она позволяет изменять скорость движения подачи суппорта (величину подачи). Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами.

Общий вит токарно-винторезного станка 1К62

Рис.1. 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрообордованием.

Гитара 2 предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес.

Задняя бабка 7 предназначается для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу8.Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Для закрепления заготовок на токарном станке применяют: патроны, планшайбы, цанги,

eurasia96.ru

Назовите основные части токарного станка для обработки…

Оборудованный вспомогательным оборудованием для нарезания резьбы, называют токарно-винторезным станком. На рис. 1 схема общего вида токарно-винторезного станка 1К62.

Станина 4— массивное чугунное основание, где смонтированы основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах.

Передняя бабка 1 — чугунная коробка, в которой находится главный рабочий орган станка — коробка скоростей и шпиндель.

Шпиндель – имеет вид полого вала. Справа на шпинделе крепятся приспособления, зажимающие заготовку. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через систему зубчатых колес, клиноременную передачу и муфты, которые размещены внутри передней бабки. Этот механизм называется коробкой скоростей и позволяет изменять частоту вращения (число оборотов в минуту) шпинделя.

Суппорт 6 — механизм для обеспечения движения подачи и установки резца, т. е. передвижения резца в разные стороны. Движение подачи может производится механически или вручную. Механическое движение подачи к суппорту поступает от ходового винта или ходового вала (во время нарезании резьбы).

Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Коробка подач 3 – это механизм, которые передает вращение от шпинделя к ходовому винту или ходовому валу. Она позволяет изменять скорость движения подачи суппорта (величину подачи). Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами.

Общий вит токарно-винторезного станка 1К62

Рис.1. 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрообордованием.

Гитара 2 предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес.

Задняя бабка 7 предназначается для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу8.Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Для закрепления заготовок на токарном станке применяют: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. Для контроля точности обработки деталей токарь использует штангенциркули, микрометры, калибры, шаблоны, угломеры и другие измерительные инструменты.

Оцени ответ

nebotan.com

Основные узлы – станок – Большая Энциклопедия Нефти и Газа, статья, страница 4

Основные узлы – станок

Cтраница 4

На станине / ( рис. 100) и внутри нее размещены основные узлы станка: стол 2, стойка 3, панель 4 гидропривода и гидроаппаратура. [46]

Станина 4 – массивное чугунное основание, на котором смонтированы все основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым могут перемещаться подвижные узлы станка. Станина установлена на двух тумбах. [47]

На станину А коробчатого сечения, снабженную ребрами жесткости, монтируют все основные узлы станка. Станина имеет горизонтальные направляющие, по которым перемещается подвижная стойка, несущая на себе механизмы вращательного и поступательного движений червячной фрезы. Нижнюю коробчатую часть станины используют как резервуар для охлаждающе-смазывающей жидкости. [49]

От распределитгльной коробки 8 масло поступает в верхнюю ванну 9, откуда самотеком смазываются основные узлы станка. [50]

Основными, общими узлами радиалыю-сверлильных станков являются следующие: станина 1, которая несет все основные узлы станка, состоящая из плиты с передвижным столом 5; колонна 2, которая установлена на станине и несет основную нагрузку станка; траверса 3 ( или рукав), смонтированная па колонне и перемещающаяся по колонне с одновременным вращением вокруг нее; шпиндельный узел 4, смонтированный на траверсе 3, перемещающийся по ней, работает как самостоятельный узел. Направление движения основных узлов станка при работе указано стрелками. [51]

Станина /; установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. [53]

Сверлильная головка ( рис. 67) состоит из чугунной отливки коробчатого сечения, в которой смонтированы все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач. [55]

Для выбора наиболее целесообразного варианта и уточнения взаимного расположения отдельных узлов станка необходимо проанализировать усилия, действующие на основные узлы станка, а также учитывать факторы, обеспечивающие высокие технико-экономические и эксплуатационные характеристики станка ( см. гл. [56]

Фирмой Крелиус предложена полностью гидрофицированная модель бурового станка алмазного бурения Диамск-251, предназначенного для бурения разведочных скважин глубиной до 400 м и диаметром 46 мм с использованием легкосплавных бурильных труб в условиях ограниченого рабочего пространства. Основные узлы станка обладают пневмоколесным ходом. В подземных горных выработках используют станки с электроприводом, а при бурении с поверхности – с дизельным приводом. [57]

Компоновка станка вертикальная, консольного типа. Все основные узлы станка смонтированы на станине и внутри нее. Гидрооборудование станка размещено на гидростанции, электрооборудование – в нише колонны. [58]

Все основные узлы станка смонтированы на жесткой чугунной станине. На передней части станины расположены органы управления станком. Перемещения шлифовальной бабки и стола происходят по направляющим качения, что способствует более высокой чувствительности системы. [59]

Рассмотрим общие принципы работы копировально-фрезерного станка. На станине коробчатой формы / смонтированы основные узлы станка. Вертикальная неподвижная стойка 2 несет шпиндельный узел 4, который имеет возможность перемещаться на салазках вверх и вниз и одновременно в поперечном направлении вправо и влево. Шпиндельный узел несет следящее устройство 5 и фрезерную головку 6, установленные на общем корпусе головки. Фреза шпиндельной головки 6 имеет вращательное движение и осевое перемещение для установки на заданную глубину фрезерования. Скорость вращения фрезы регулируется коробкой скоростей, помещенной в корпусе головки. Осевая подача фрезы регулируется вручную. С другой стороны станка установлен вертикальный подвижной кронштейн 3, на котором укрепляются модель А и обрабатываемая деталь В. Стойка закрепляется на столе 7, который имеет самостоятельный привод в продольном направлении. [60]

Страницы: 1 2 3 4 5

www.ngpedia.ru