Практические примеры применения стального квадрата

Квадрат стальной – вариант формовки стали, при котором изделию придается сечение квадратной формы, то есть стороны одинаковой длины и угол в 90 градусов. Это форма проката обладает плюсами профильной трубы (четыре ребра придают жесткость), но при этом гораздо лучше ведет себя при ковке, изменении размеров и габаритов. Благодаря этим свойствам, стальной квадрат стал основным материалом для холодной ковки.

Холодная ковка в домашних условиях

Холодная обработка металла своими руками – несложный процесс, но требующий опыта. В процессе ковки не требуется нагрев металла, деформация осуществляется за счет приспособлений. Холодная металлообработка заключается в процессах вытяжки, гибки, кручения.

Вытяжка подразумевает под собой раскатывание прутка, с целью изменить его сечение. Чаще всего, раскатывается конец прутка. Процесс подойдет для изготовления элементов “гусиная лапка”, “пики”.

Гибка – основа холодной ковки. Большая часть элементов формируется именно таким образом. Используется для получения всевозможных завитков, вензелей, спиралей.

Кручение – процесс создания витых элементов, основанный на пластических свойствах металла. Закрученные вдоль своей оси прутки, чаще всего, являются заготовками, которые придают более изящный внешний вид готовому изделию.

Основными инструментами (верстаками) холодной ковки являются:

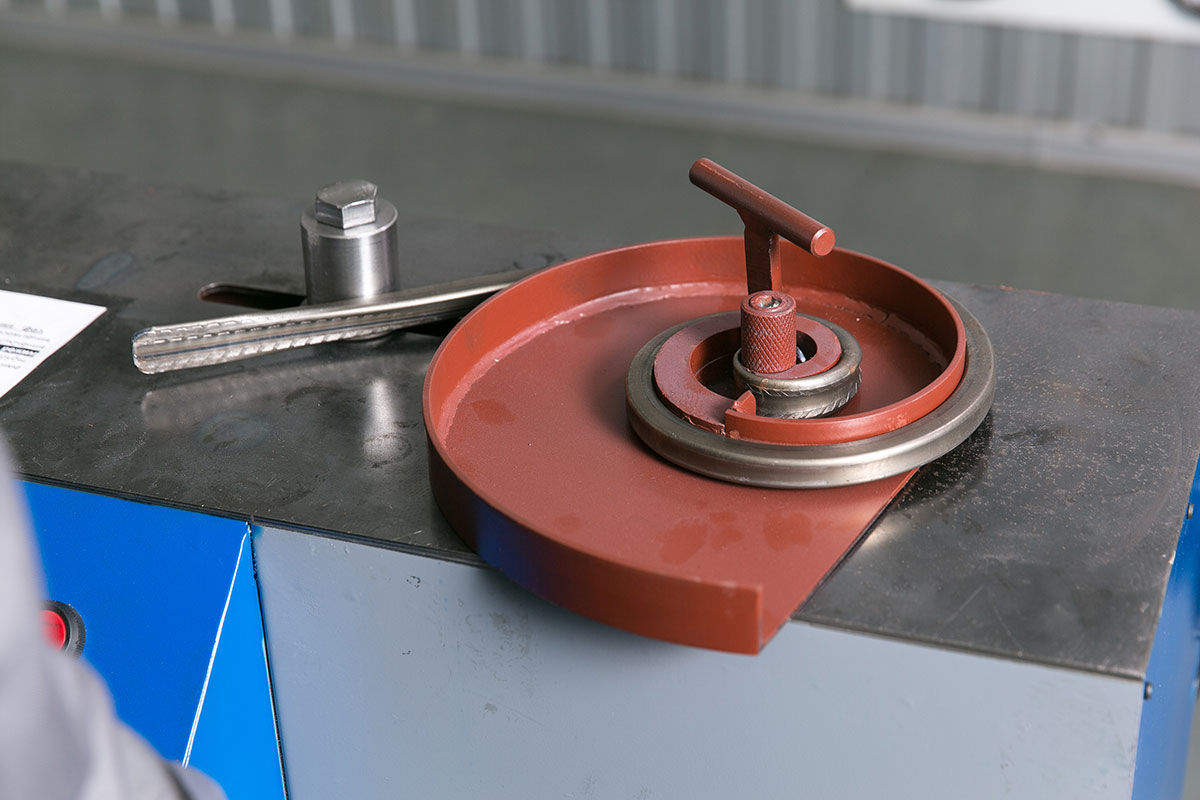

- Улитка или кондуктор – это своего рода матрица, для горизонтальной спиральной гибки прутка.

- Гнутик – это инструмент, с помощью которого можно получать дуги с различным углом изгиба.

- Волна – инструмент с двумя роликами, благодаря которому получаются волны с различной амплитудой.

- Фонарик – представляет собой приспособление, состоящие из головки, ползунка и вала. Позволяет делать крученые объемные элементы.

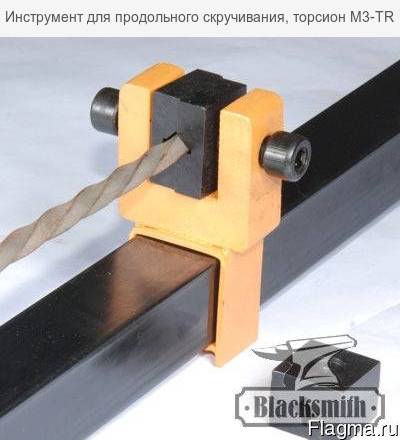

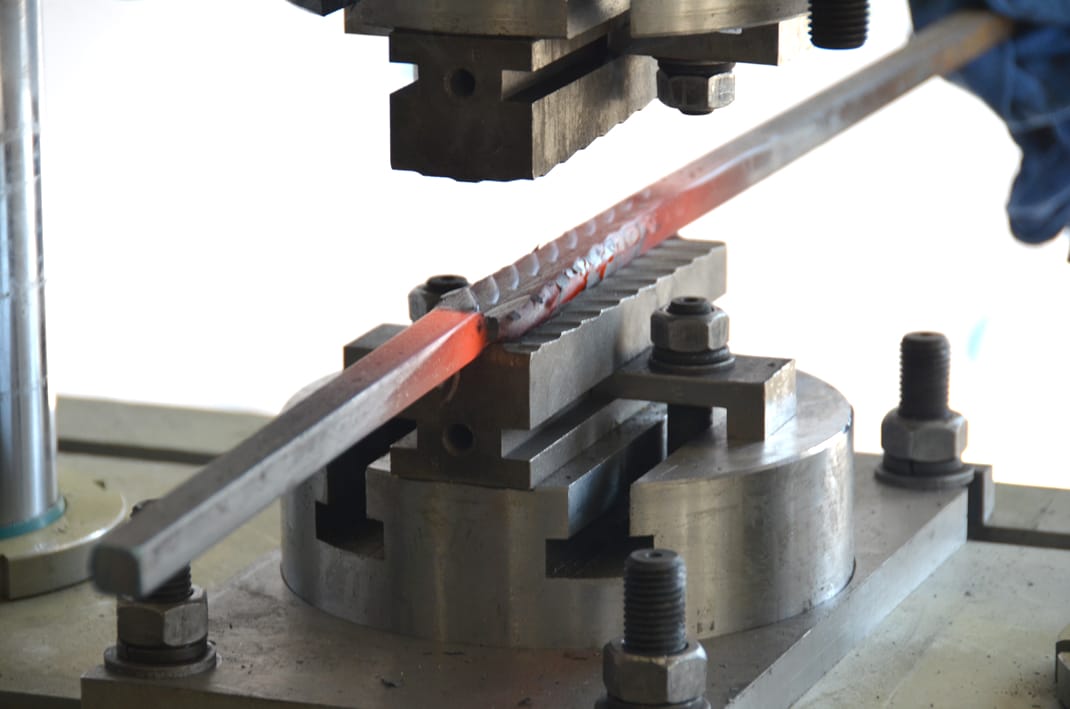

- Торсион или твистер – инструмент закручивающий стальной квадрат по спирали (вокруг своей оси).

- Объемник – требуется для получения дуг большого радиуса. Он удобен в случаях, если необходимо сделать большое количество одинаковых заготовок.

Стоит учесть, что ручные инструменты позволяют деформировать квадратные прутки размером до 14 мм.

Иногда, в процессе холодной ковки все же приходится применять нагревание, например для исправления брака. Для этого может подойти обычный газовый резак. Не стоит забывать и о процессах резки и шлифовки, которые сопутствуют изготовлению изделий методом холодной ковки.

Элементы, которые можно получить из квадратного прутка

- Лапки, пики, навершия — для завершения концов решеток или других линейных деталей.

- Завитки — волюта (концы загнуты в одну сторону), червонка (спирали в разные стороны), запятые (просто изогнутый конец прута), кольца.

- Корзинки — два прута закрученные по спирали и соединенные на концах.

- Торсионы — прутки скрученные вокруг своей оси.

Холодная ковка своими руками как отдельный вид искусства

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Холодная ковка своими руками – метод формирования изделий из металла под давлением. Данный способ заключается в том, что металл не нагревается перед деформацией, а изгибается с помощью специальных станков. Кованые узоры украсят ограждения сада, перила лестниц, окна или входные двери. Простота и дешевизна позволят любому человеку быстро освоить процесс и самостоятельно воплотить в жизнь свои идеи.

Методом холодной ковки можно создавать невероятно красивые изделия

История возникновения кузни: описание холодной ковки

Ковка – это процесс обработки металла для придания ему желаемой формы, превращения заготовки (болванки) в продукт. У людей, которые незнакомы с особенностями работы по металлу, слово «кованый» ассоциируется с кузней, где болванку разогревают от 800 до 1000°С и обрабатывают молотом для придания формы.

Красивые кованые элементы можно создавать даже в домашних условиях без наличия специального дорогостоящего оборудования

Холодная ковка – более легкий, безопасный и эргономичный способ обработки, чем горячая. Главные преимущества:

- оборудование для холодной ковки металла дешевое и эргономичное;

- небольшая трудоемкость;

- быстрое обучение работе, низкие требования к квалификации;

- возможность создания уникального орнамента из базовых элементов.

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Холодная ковка — один из древних методов обработки металла

Ручная холодная ковка исторически старше, чем горячая. Первые изделия обнаружены в Египте и Месопотамии и датируются 4-3 тысячелетием до нашей эры.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов

Базовые инструменты для холодной ковки в домашних условиях

Создание уникального изделия всегда начинается с расчетов материала и разработки подробного плана работы. Легче всего продумать ходы, создавая эскизы кованых изделий в масштабе, записывая размеры и подбирая нужные инструменты.

Важно! Закаленные листы или прутья использовать нельзя. Под воздействием перепада температуры структура металла меняется, он становится хрупким и может сломаться под давлением.

Существует два вида ковки металла своими руками – вальцовка (работа с прутьями) и штамповка (выдавливание листов под прессом). В домашних условиях чаще используется первый вариант. Для прессования листов нужно сделать специальную заготовку для деформации. Распространенные инструменты для вальцовки: гнутик, улитка, твистер, волна и фонарик.

Элементы холодной ковки можно использовать для украшения лестницы

Гнутик – базовый инструмент, применяется для изгибания прутьев под разными углами. Спиральные элементы холодной ковки закручиваются с помощью улитки. Для формирования лучше всего выбрать прутья диаметром 10-12 мм. Выбор слишком толстого материала может существенно усложнить работу мастера.

Станок твистер используют для скручивания прутьев по продольной оси. Волна, соответственно, предназначена для создания волнообразных элементов. Инструмент фонарик применяется для работы сразу с несколькими прутьями. Они устанавливаются на оснастку и сгибаются путем вращения рычага.

Оборудование для вальцовки в домашних условиях

Приспособления для холодной ковки своими руками можно купить или сделать самостоятельно из подручных средств. Изначально нужно создать 2-3 базовых верстака для обработки одного прута. Конструкция и сложность изготовления зависят от типа выполняемой работы. Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Для создания сложных кованых изделий понадобится не один верстак

Гнутик: какие изделия можно создать с его помощью

Чертежи гнутика для холодной ковки своими руками создавать необязательно. Достаточно один раз посмотреть на принцип работы, чтобы самостоятельно сделать инструмент. Станок представляет собой стальную оснастку, которая разделена на три части. Средний элемент (поводок) подвижный, на нем закреплен центральный валик (клин), который сгибает прут. На боковых пластинках валики делаются сменными и вставляются в паз. Выбирая разный диаметр, можно варьировать угол изгиба прута или пластины. Сверху на поводке закрепляют рычаг, который приводит конструкцию в движение.

Средний элемент (поводок) подвижный, на нем закреплен центральный валик (клин), который сгибает прут. На боковых пластинках валики делаются сменными и вставляются в паз. Выбирая разный диаметр, можно варьировать угол изгиба прута или пластины. Сверху на поводке закрепляют рычаг, который приводит конструкцию в движение.

Обратите внимание! Изгиб прута требует большого усилия, поэтому закрепление верстака на подвижную опору приведет к неправильному сгибанию и затруднит работу.

Валики должны свободно вращаться в отверстиях, что уменьшит силу, которую нужно приложить для изгиба пластины. Пазы для валиков можно просверлить в нескольких местах симметрично друг другу. Это позволит быстро перемещать детали, варьируя нужный угол сгибания.

Гнутик помогает сгибать металлические прутья под любыми углами

Механизм изгибания металла гнутиком:

- пластина или прут устанавливается между валиками;

- тисками центральный валик прижимается к металлу;

- путем вращения рычага пластина перемещается вдоль валика, приобретая заданный изгиб.

Для удобства под центральный валик ставят лимб (ленту с делениями, показывающую высоту угла). Он используется для изготовления с высокой точностью деталей, которые должны идеально соответствовать друг другу.

Инструмент вальцовки гнутик довольно прост в использовании

Улитка: простой инструмент для создания завитков

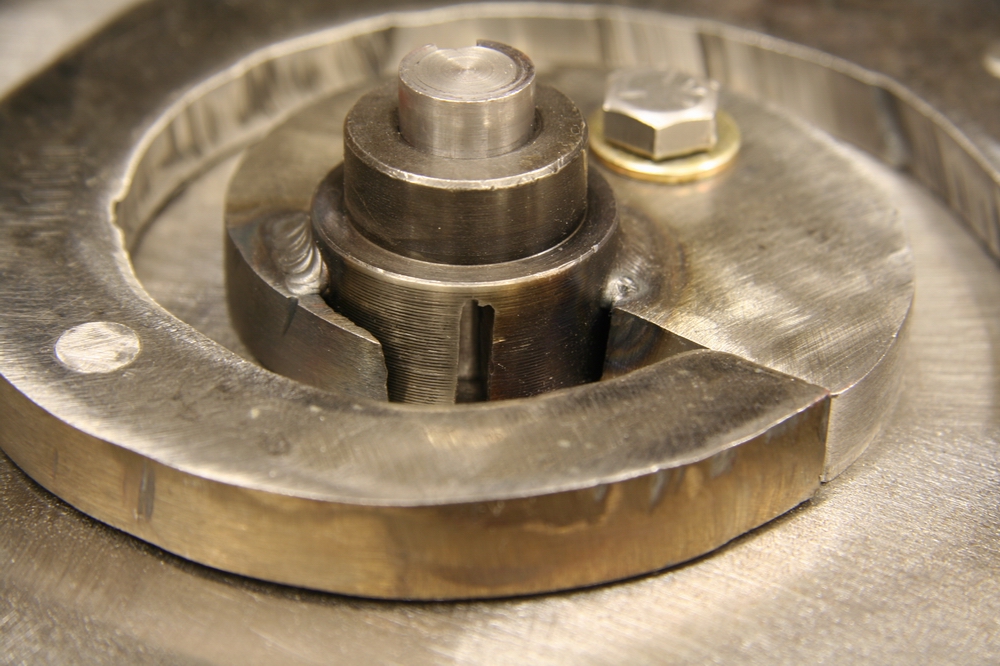

Второе название – кондуктор для холодной ковки своими руками. Для изготовления необходимо ознакомиться с процессом сгибания, например, посмотреть видео ковки. Тогда сама конструкция не вызовет вопросов и окажется легкой для повторения. Верстак представляет собой станину, на которой стоит главная матрица или спиральный модуль. В улитку загоняется прут и обходится металлическим роликом, прижимаясь к дуге. Каркас должен быть сделан из металла, так как дерево после длительного напряжения быстро разрушается. Для этой цели подойдут металлический уголок, толстостенная труба или швеллер.

Станок рассчитан на две столешницы. Одна выполняет функцию опоры и принимает на себя большую часть давления, а на второй размещается форма улитки. Вырезаются два круга толщиной не менее 5 мм. Первая часть устанавливается на каркас. Сверху намечается центр круга, приваривается трех- или четырехстворчатая ножка для распределения нагрузки.

Вырезаются два круга толщиной не менее 5 мм. Первая часть устанавливается на каркас. Сверху намечается центр круга, приваривается трех- или четырехстворчатая ножка для распределения нагрузки.

Верхняя часть улитки, на которой сгибается металл, называется модуль. Он может быть статичным или наборным.

Инструмент улитка позваляет создавать из кованого металла завитки

Статичный модуль – это приспособление для холодной ковки, предназначенное для выгибания однотипных деталей узора. Изменять радиус или угол изгиба нельзя. Перед началом формирования модуля на столешнице рисуется разметка. Из металлических пластин (толщиной не меньше 0,6 мм) набирается улитка и приваривается.

Наборной модуль состоит из нескольких частей. Его использование является самым распространенным для художественной ковки своими руками, так как позволяет создавать элементы разного радиуса. Изначально на столешнице рисуется разметка деталей и рассчитываются пазы. Из толстого металла вырезаются съемные части улитки. Отверстия для закрепления на столешнице нужно прорезать только посередине. В противном случае напряжение распределяется неравномерно и паз быстрее ломается.

Отверстия для закрепления на столешнице нужно прорезать только посередине. В противном случае напряжение распределяется неравномерно и паз быстрее ломается.

Модуль для ковки своими руками можно сделать сменным. На металлический круг приваривается конструкция необходимого радиуса. Пазами или болтами она прикрепляется к столешнице. Для изготовления элементов разного диаметра делают несколько модулей, которые можно использовать на одном станке.

Наборной модуль позволит создать из кованого метала завитки различного радиуса

Между столешницами нужно закрепить вращающийся вал и рычаг. Необходимо, чтобы расстояние между роликом и модулем было не меньше 2 см, а ход вала должен выходить за пределы столешницы. На ручке рычага устанавливают подвижный элемент для регулировки радиуса хода ролика.

Волна: как создать и пользоваться этим инструментом

Волна – инструмент для ковки линий по типу синусоиды. Вытачивается два валика по заданным размерам. Первый ролик – статичный (вокруг него будет выгибаться прут), он фиксируется на опоре. Второй – ведущий, он закреплен на рычаге и вращается при соприкосновении с поверхностью. Между валами образуется давление, которое действует на металл и заставляет его изгибаться.

Второй – ведущий, он закреплен на рычаге и вращается при соприкосновении с поверхностью. Между валами образуется давление, которое действует на металл и заставляет его изгибаться.

Статичный валик можно выточить в форме ступенчатой пирамиды. Таким образом радиус волны можно будет изменять, перемещая рычаг и прут выше на деление. При использовании такого станка одну сторону всегда нужно удерживать, чтобы не повредить изгиб. Для более точного повторения формы волны вытачиваются два статичных валика, один из которых удерживает прут в нужном положении, не допуская дальнейшего деформирования, а на втором проводится сгибание.

Сделать прут волнообразным поможет инструмент «Волна»

Фонарик и твистер: особенности данных станков

Фонарик – это оборудование холодной ковки для работы с несколькими прутьями и создания объемных корзинок. Чтобы не конструировать станину, для закрепления инструмента можно использовать обычные тиски. Инструмент состоит из трех частей: двух матриц и валика. Матрицу можно сделать из крепкого, желательно закаленного металла шириной 4-5 см.

Матрицу можно сделать из крепкого, желательно закаленного металла шириной 4-5 см.

В каждой матрице вытачивается центральное отверстие, в которое монтируется валик. По бокам делают пазы для установки прутьев. Вторая матрица должна свободно перемещаться вдоль рычага, так как при деформации расстояние между рабочими поверхностями уменьшается. При вращении рычага прутья сгибаются по спирали, образуя конструкцию, похожую на фонарик. Изделия из металла своими руками, которые состоят из нескольких прутьев, закрепляют сваркой.

Подобную конструкцию имеет станок твистер. Однако вместо вала в матрицу вставляется прут, который прижимают пластиной или болтами. Между ними нужно установить подвижный элемент, при вращении вала подающийся вперед. Прут скручивается по продольной оси, образуя симметричную спираль.

Создавать кованые элементы можно используя инструменты фонарик и твистер

Важно! Ходовая матрица с каждым вращением должна приближаться к статичной.

Если она будет закреплена в одном положении, мастеру придется прилагать больше усилий для выполнения изгиба прутьев.

Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

На кованых ограждениях и заборах часто можно заметить не только геометрические узоры, но и цветы, бабочек, листья и прочие элементы декора. Они также выполнены путем применения техники холодной ковки, но методом вальцовки, а не штамповки.

Статья по теме:

Металлические садовые скамейки своими руками: чертежи и фото конструкций

Подробное описание технологического процесса создания удобной конструкции на основе профильной трубы.

Объемные кованые изделия своими руками делаются из листовой заготовки. Работа с прессом в домашних условиях менее распространенная, чем вальцовка. Выдавливание листов под прессом может быть как ручное (выбивное и вдавливаемое), так и автоматическое. В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

Чертеж будущего кованого изделия существенно облегчит труд мастера

Оборудование для ковки металла:

- Пуансон (пресс-штемпель или шплинтон) – верхняя часть пресса, она продавливает лист внутрь. Давящая сторона штампа может быть рисующей или гладкой.

- Матрица – элемент, который выполнен по форме необходимого объекта. Нанесенный рельеф под действием давления деформирует пластину, придавая ей необходимую форму.

- Рычаг пресса – ручка или реле для сближения матриц и регулировки силы пресса.

Перед началом работы необходимо создать рисунок будущего изделия. Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Различные типы верстаков позволяют создавать уникальные кованые элементы

Простую ковку металла в домашних условиях можно выполнить зубилом и молотком. В таком случае зубило выступает как пуансон, наковальня – матрицей, а молоток – рычагом. Для лучшего пропечатывания рисунка под лист можно положить пластину с насечками. Так рельеф будет более четким и красивым.

Важно! Металл, который используется при штамповке, должен быть мягче, чем пуансон и матрица. В противном случае инструменты быстро сломаются.

Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы. На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

Методом холодной ковки можно создавать объемные элементы

Сформировать необходимый объем изделия холодной ковки можно плоскогубцами. Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Штампы для постоянной работы (в виде листьев, лепестков, цветов и т.д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

Стили и элементы узоров: фото художественной ковки

Создание красивого узора начинается с эскиза ковки. Мастер должен четко представлять картину, которую он хочет сделать. Изначально рисуется чертеж, рассчитываются материалы, количество необходимых элементов, выбираются станки и оснастки. Для того чтобы изделие смотрелось красиво, лучше сразу выбрать стиль, в котором оно будет выполнено. Пересматривая фото изделий холодной ковки, можно легко заметить, к какому направлению относится узор.

Для того чтобы изделие смотрелось красиво, лучше сразу выбрать стиль, в котором оно будет выполнено. Пересматривая фото изделий холодной ковки, можно легко заметить, к какому направлению относится узор.

Красивые кованые изделия могут быть выполнены в различных стилях

Существует несколько стилей формирования кованого узора.

Романский стиль характеризуется строгостью и симметричностью. На ограждениях можно увидеть плотное расположение спиралей в одинаковом порядке, детали часто повторяются и однотипны. Это монументальный узор с использованием элемента волюта (С-образно закрученные односторонние завитки).

Готический орнамент. Мало кто знает, что современные ограждения и заборы чаще всего выполняются именно в этом стиле. Характерная черта – стремление вверх. Прутья заостренные, заканчиваются навершиями в виде стрел, копий или острых шипов. Спиральные элементы, применяемые в этом стиле, называются просечками, и выглядят они как разветвленный в разные стороны стебель. Для разнообразия между прямыми прутьями добавляются фонарики или объемные спирали.

Для разнообразия между прямыми прутьями добавляются фонарики или объемные спирали.

Изделия в стиле барокко являются наиболее распространенными

Ренессанс встречается очень редко. В этом стиле заостренные угольчатые элементы практически не используют. Основа – круглые дуги, спирали и волны. Разветвление металлических прутьев украшают листьями или цветами, изящные изгибы приобретают форму восьмерки. Характерные элементы – просечка, спираль, волюта и восьмерка. Стиль очень гармоничен, детали устанавливаются симметрично в виде переплетенных линий.

Барокко – полная противоположность ренессансу. Стиль ажурный и очень пышный. Используются С-образные спирали, волюты, завитки, изогнутые линии и замысловатые узоры. К плетениям добавляют объемные листья и цветы, создается динамичность формы.

Рококо. Для этого направления характерно использование тонких прутьев и двусторонних завитков. Рокайльный орнамент создает постоянное движение, отличается филигранностью и объемными узорами. На фото холодной ковки заметны ассиметричность и дробный орнамент. Неприемлемо применение прямых прутьев и плоских решеток.

На фото холодной ковки заметны ассиметричность и дробный орнамент. Неприемлемо применение прямых прутьев и плоских решеток.

Классический стиль позволяет сочитать в себе различные кованые элементы

Классицизм. Красивый, хотя и простой стиль, который вернул в моду симметрию. Для создания орнамента применяют завитки, просечки, спирали и прямые прутья. В использование вводят еще один элемент – меандр (ломаные линии или изогнутые под прямым углом прутья). В ограждениях всегда строго выдерживается вертикальная архитектоника.

Ампир характеризуется наличием геометрического орнамента, длинных гладких прутьев. Основной элемент (волюта) видоизменен: удлиненная прямая линия с односторонними завитками на концах. Главное для данного стиля – это строгая простота, симметричная геометрия в сочетании со спиральными элементами.

Ар-нуво, или модерн, добавил в художественную ковку своими руками биологические мотивы. В стиле не используются прямые линии, только разнообразные изгибы, меандры, завитки и спирали. Симметричность уходит на задний план. Орнамент повторяет силуэт человека или животного, добавляются листья и цветы. Узор построен таким образом, что завитки равномерно перетекают друг в друга по всему орнаменту.

В стиле не используются прямые линии, только разнообразные изгибы, меандры, завитки и спирали. Симметричность уходит на задний план. Орнамент повторяет силуэт человека или животного, добавляются листья и цветы. Узор построен таким образом, что завитки равномерно перетекают друг в друга по всему орнаменту.

Красивый кованый узор сложно создать без чертежа

Если человек начнет работу без предварительного чертежа, он быстро запутается в создании изделия холодной ковки. Каждый узор должен быть максимально продуман, а правки, которые вносятся во время работы, лучше сразу переносить на эскиз, чтобы четко представлять, каким должен быть результат.

Обратите внимание! Даже при наличии фото кованых узоров нужно делать чертеж и разметку для точного размещения всех деталей.

Крепление элементов узора: последняя обработка металла

После того как все необходимые элементы орнамента созданы, начинается его формирование. Внешний вид узора может немного отличаться от эскиза. Чтобы определить возможные ошибки, нужно провести предварительный просмотр. Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Внешний вид узора может немного отличаться от эскиза. Чтобы определить возможные ошибки, нужно провести предварительный просмотр. Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Изделия смотрятся более целостно, если элементы соединены с помощью сварки

Основных видов соединений два:

- сварочный шов;

- заклепки (или художественные хомуты).

Сварочный аппарат полезно использовать в тех местах, где шов соединения можно легко зачистить или он будет незаметен. Для сохранения эстетичности орнамента изделия из холодной ковки можно поставить фигурные заклепки. Они надежно скрепят составные части и дополнят декор.

Орнамент соединяют постепенно, в зависимости от количества деталей. Изначально скрепляют мелкие элементы, формируют просечки, витые линии и вензеля. Применяют сварку. Шов выравнивают болгаркой, используя зачистной круг толщиной 0,6 см. Он легко обходит изгибы и неровности. Крупные детали соединяют фигурными хомутами. Заклепки ставят симметрично друг другу, чтобы дополнить узор. В завершение работы орнамент обходят зачистным или полировочным кругом.

Применяют сварку. Шов выравнивают болгаркой, используя зачистной круг толщиной 0,6 см. Он легко обходит изгибы и неровности. Крупные детали соединяют фигурными хомутами. Заклепки ставят симметрично друг другу, чтобы дополнить узор. В завершение работы орнамент обходят зачистным или полировочным кругом.

Холодная ковка позволяет создавать своими руками красивые и оригинальные изделия

Художественная ковка не только является бизнесом или работой, но и может быть занимательным хобби. Оборудование холодной ковки своими руками может сделать даже начинающий мастер из подручных материалов. Специалистов по холодной ковке можно смело назвать художниками, так как они создают красивые орнаменты из неотесанных прутьев, труб и листов. Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

com/embed/9L_QrE1voik?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&fs=1&playsinline=0&controls=1&color=red&rel=1&autohide=2&theme=dark&” title=”Корзинка (шишка,фонарик) своими руками Холодная ковка Станок за пару часов!” allow=”autoplay; encrypted-media” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””/>

Лекало для кованых завитков чертеж. Ковка металла своими руками

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Ограды, перила для лестниц и балконов — тоже можно сделать своими руками Перила для крыльца — украшение, а не исключительно утилитарное приспособление

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный ), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

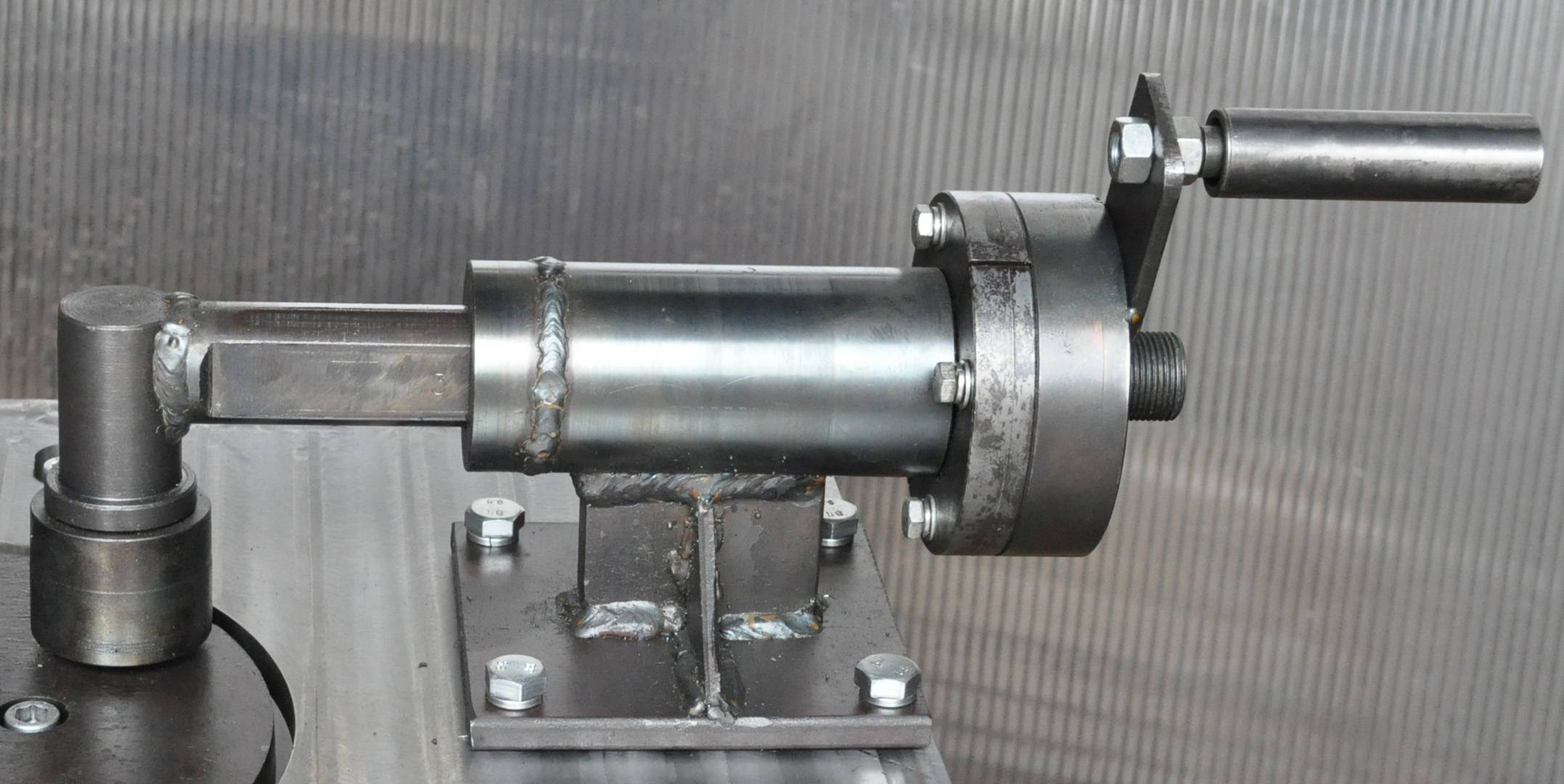

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления. Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Единственное, что нужно помнить, это то, что изготовление кованых изделий холодным способом требует соблюдения строгих правил и последовательности. Другими словами, холодная ковка – это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

Другими словами, холодная ковка – это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Всю работу необходимо проводить в соответствии с требованиями и правилами, в противном случае надеяться на получение красивого кованого изделия не стоит.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка – она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка – этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка – этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

Осадка и протяжка делает структуру металлической заготовки более хрупкой, поэтому дальнейшая работа должна проводиться очень аккуратно, чтобы не допустить поломки той или иной части конструкции.

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

Для изделий, изготавливаемых своими руками, придется изготовить специальные шаблоны, которые позволяют создавать элементы различной формы и величины.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм – он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий. Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

- Гнутик – такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер – механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

- Волна – механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс – название говорит само за себя.

Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов. - Механический узел – этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Как это ни странно, но кованые изделия можно изготовить даже в домашних условиях. Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное – это соблюдение технологии.

Процесс изготовления состоит из нескольких этапов:

Начиная работу, проверьте еще раз ваши расчеты, даже небольшая погрешность может испортить внешний вид готового изделия, не говоря уже о том, что оно может не подойти по размеру к задуманной композиции. Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

После изготовления всех деталей можно начинать собирать задуманную композицию. Для крепления лучше использовать сварку, но и переусердствовать с ней не стоит, чтобы не повредить более мелкие элементы.

Финальным этапом будет обработка готового изделия, которая подразумевает шлифовку и покраску готовой композиции.

Если вы взялись за изготовление кованых элементов холодным способом, то вы наверно изучили рынок цен и оценили ваши финансовые возможности. Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками – дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками – дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

Ковка металла

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера. Фактически существует два вида ковки – холодная и горячая. Выполняя ручную ковку металла необходимо разбираться в обоих видах ковки, так как каждый обладает своими преимуществами и недостатками.

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности. Еще одним фактором, который может существенно повлиять на выбор вида ковки, являются специфические знания по температурным режимам для ковки металла.

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла – достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму. Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Несмотря на то, что самый ковкий металл – это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2″, 3/4″, 1″, профильные трубы от 20х20 мм до 30х30 мм.

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

- Горн . Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.

- Наковальня . Этот инструмент является опорой, на которой выполняется ковка. Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

- Шпераки . При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя.

Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

- Кувалда и Ручник . Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.

- Клещи . Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки. Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

- Фасонные молотки . При выполнении художественной ковки требуется создавать загнутые заготовки или заготовки определенной формы. Для этого используются фасонные молотки. Они могут быть как нижними, на которых производится обработка, так и верхними.

Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Кроме описанных выше, используются различный измерительный инструмент, такой как обычная рулетка , двойной кронциркуль , кузнечный наугольник , шаблоны и калибры . Выбор кузнечного инструмента огромен, весь перечислить представляется затруднительным, поэтому у каждого мастера есть свой набор лишь необходимого и часто используемого инструмента.

Инструмент для холодной ковки

- Гнутик (фото ниже). Это базовый инструмент холодной ковки. Как следует из названия, он позволяет гнуть металлическую заготовку под определенным углом. В дополнение гнутик позволяет создавать дуговые элементы определенного радиуса.

- Улитка . Название говорит само за себя. При помощи улитки можно создавать различные спиралевидные декоративные элементы. Спираль выполняется под определенный шаблон, который при необходимости можно сменить на другой, с меньшим или большим радиусом.

- Фонарик . Этот станок предназначен для создания декоративного элемента с одноименным названием.

- Волна . Позволяет создавать волнообразные элементы. При протаскивании прута через этот станок на выходе получается красивая синусоидальная заготовка.

- Твистер . По принципу работы этот станок схож с Фонариком, но в отличие от него твистер лишь скручивает заготовку вдоль оси.

- Станок для колец . Как во всех предыдущих станках название говорит за себя.

Кроме описанных выше существуют еще универсальные станки для клепки, резки, опрессовки и придания объема. Все описанные выше станки можно изготовить как самостоятельно, так и приобрести в магазине. Конечно, самодельные приспособления для холодной ковки будут несколько уступать по качеству заводским, но это компенсируется уникальностью созданных с их помощью элементов. Для изготовления станков холодной ковки чертежи можно найти как в свободном доступе, так и купить у специалистов.

Важно! Станки для холодной ковки могут быть ручными или снабжены электродвигателями. Несмотря на наличие передаточных шестерен, ручная холодная ковка довольно трудоемкое и долгое занятие, и для получения больших объемов кованых элементов лучше оборудовать станок электродвигателем.

Отдельно стоит отметить промышленные станки для холодной ковки. На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

Ковка металла своими руками

В процессе ковки для придания заготовке определенной формы используются различные приемы и методы ковки. Для выполнения каждого из них используется определенная технология и инструмент для ковки металла. Технология ковки металла горячим и холодным методом существенно отличается. Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Холодная ковка металла своими руками

Выполняется холодная ковка своими руками достаточно легко и особых усилий не требуется. Все работы разбиты на несколько этапов: создание эскиза или чертежа будущего изделия, закупка материалов и сам процесс ковки металла.

Чертеж можно создать в специальной компьютерной программе, приобрести уже готовый или нарисовать от руки. Можно найти для холодной ковки чертежи бесплатно. Для этого достаточно обратиться к мастерам, которые уже не первый год занимаются ковкой, и попросить один или два чертежа для тренировки. По сути, чертеж преследует несколько целей. Во-первых, чтобы знать какие элементы потребуется изготовить путем холодной ковки. Во-вторых, имея на руках такой проект, можно рассчитать количество и тип металлических заготовок, таких как пруты, профильные трубы и прочее. В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

Отдельно необходимо рассмотреть элементы холодной ковки, из которых состоит проект. Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

- Лапки . Этот элемент представляет собой раскатанный в какой-либо форме конец металлического прута. В эту группу входят так называемые Пики. Несмотря на заостренный конец, Пики изготавливаются по схожей технологии.

- Завитки . В эту группу входит несколько распространенных элементов: волюта, червонка и улитка. Волюта или Баранка представляет собой прут, концы которого загнуты в одну сторону. Червонка – прут, концы которого загнуты в разные стороны. Этот элемент иногда называют «долларом» из-за его схожести со знаком американской валюты. Запятая или Улитка – простой завиток, один конец которого загнут, а второй прямой.

- Кольца . Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

- Торсион . Этот элемент довольно легко узнать по винтовому скручиванию вдоль оси. Вариантов торсионов довольно много и одним из самых распространенных является такой элемент, как Фонарик, а также простой винтообразный прут для решетки или ограды.

Весь процесс изготовления элементов холодной ковки основывается на следующих общепринятых технологиях ковки – гибка, закручивание, вытяжка.

Вытяжка – это технология, которая заключается в увеличении длины заготовки путем уменьшения её сечения. В холодной ковке используется один из вариантов вытяжки – раскатка. Именно с её помощью создаются различные лапки и пики. Для создания лапок используется специальный раскаточный станок. Конец заготовки заводится внутрь и затем запускается механизм раскатки, в результате конец получается расплющенным с рельефом или без него. Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Гибка . Эта технология ковки заключается в загибании концов либо другой части заготовки под определенным углом. Сама гибка выполняется практически на всех станках холодной ковки. Процесс гибки можно проследить при изготовлении заготовки на станке Улитка. Вначале конец заготовки помещается внутрь специального шаблона и затем загибается под определенным углом. Эти работы выполняются на станке Улитка.

Закручивание . Эта технология ковки подразумевает скручивание заготовки вдоль своей оси. В холодной ковке этот процесс можно наблюдать при использовании станка Твистер, на котором создаются различные торсионы. Для этого один конец заготовки помещается в тиски, а второй конец проворачивается вдоль оси. Отдельно стоит выделить элемент Фонарик. Для него используют два и более прута, которые вначале скручивают вдоль оси, а затем вдоль оси сжимают, в результате прутья в определенном месте расходятся в стороны.

Сборка всех элементов в единую конструкцию выполняется при помощи сварки на специальном сборочном столе. Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Холодная ковка своими руками: видео-урок

Горячая ковка металла своими руками

По сравнению с холодной, ручная горячая ковка намного сложнее и требует от мастера опыта в обращении с инструментом и хорошей физической подготовки. Работы выполняются в несколько этапов: создание эскиза или чертежа, закупка материалов и ковка.

По сути, разница между горячей и холодной ковкой заключается в технологических процессах обработки металла. Во-первых, это касается способа обработки. Во-вторых, для горячей ковки можно использовать практически любые металлические заготовки. Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки – завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Осадка применяется при ковке металла для увеличения поперечного сечения всей заготовки или её части. При ковке в зависимости от необходимости проводится полный или местный нагрев заготовки для осадки.

Вытяжка заключается в увеличении длины заготовки путем уменьшения её сечения. Это можно выполнять как путем нанесения ударов кувалдой или ручником, так и с помощью раскатки металла между валов на станке. В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

Гибка . Эта операция выполняется для придания заготовке загнутой формы. При этом следует учесть, что гибка толстых заготовок может повлечь их искажение и для придания первоначальной формы необходимо выполнить осадку. Для гибки заготовки применяют различные шпераки, рог наковальни, фасонные молотки и кондукторы.

Закручивание . Данная технология ковки подразумевает скручивание заготовки вдоль своей оси. Как и в холодной ковке, заготовку зажимают в тиски и проворачивают. Но в отличие от холодной ковки, можно нагревать заготовку локально, что дает возможность легко делать локальное закручивание.

Такие технологии ковки как разрубка , насечение рисунка и набивка рельефа применяются в художественной ковке с использованием зубил. Края горячих заготовок, в зависимости от проекта, рассекаются и закручиваются клещами. Также пока заготовка раскаленная, на её поверхности набивается различный узор.

При горячей ковке металла важно знать температурные режимы нагрева. Это поможет более качественно обрабатывать металл. Ковка черного металла выполняется при 800 – 1250 °C. Конечно, измерять градусником раскаленную заготовку будет невозможно и для определения температуры придется ориентироваться по её цвету. В приведенной ниже таблице указаны температуры и цвет заготовки из черных металлов.

Горячая ковка металла: видео-урок

Ковка металла своими руками – дело довольно увлекательное, требующее постоянного совершенствования. Это касается в первую очередь создания различных художественных и декоративных элементов. Тем, кто только начал заниматься ковкой, придется немало потрудиться, чтобы их работы имели идеальную форму и высокое качество.

Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» – универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» – вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление – универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

«Твистер» – инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 – лемех улитки; 2 – основа станка; 3 – прижимной валик; 4 – рычаг для управления прижимным валиком; 5 – крепление основы; 6 – палец для фиксации лемехов; 7 – паз для прижиного валика; 8 – ось рычага управления; 9 – пружина для прижатия валика; 10 – фиксатор для заготовки; 11 – ведущий лемех улитки; 12 – основная ось; 13 – рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 – сегмент улитки; 2 – эксцентрик; 3 – ручка; 4 – основание; 5 – направляющие полозья; 6 – ось; 7 – ползун; 8 – гайка оси; 9 – ось крепления ролика; 10 – ролик; 11 – приводная ось; 12 – направляющая эксцентрика; 13 – центральный сегмент улитки; 14 – барашек эксцентрика; 15 – основная ножка; 16 – соединительный штифт сегментов улитки; 17 – корректирующий винт; 18 – соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» – расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы – запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла – 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм – самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Комментариев:

Комментариев:

Как выполняется декоративная ковка своими руками? Изделия, изготовленные посредством декоративной ковки, имеют роскошный внешний вид, отличаются оригинальностью и неповторимой красотой. Холодная художественная ковка металла может производиться самостоятельно в домашней мастерской.

В настоящее время очень популярны эксклюзивные предметы, изготовленные художественной ковкой, они представляют собой шедевры декоративного искусства. Мастер, который освоил искусство художественной ковки, может изготовить своими руками кованые ограды и калитки, красивую отделку балконов, мебели, мангалов и других предметов для дома и дачи, не только для своей семьи, но и для друзей и знакомых.

Изделия холодной ковки очень популярны и высоко ценятся. Поэтому овладение навыками декоративной ковки может стать неплохим способом пополнить семейный бюджет.

В чем заключается холодная ковка металла

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.

Для выполнения декоративной холодной ковки необходимо выделить специальную мастерскую. Для производства работ понадобятся инструменты для гнутья металла. В мастерской должно быть хорошее освещение.

Холодная художественная ковка металла представляет собой сгибание металлических прутов небольшого диаметра при помощи простого оборудования.

Такой способ создания кованых изделий является более простым, чем горячая ковка, для которой требуется сложное оборудование и знания кузнечного дела. Многие кованые изделия, выполненные горячей ковкой, можно создать и методом холодной художественной ковки.

Наиболее сложным этапом холодной ковки является сварка готовых деталей. Ее выполняют после того, как будут изготовлены изделия из гнутых металлических прутов. После сварки зачищают сварочный шов и красят готовую конструкцию. Поэтому, чтобы освоить искусство холодной ковки, необходимо обладать навыками сварщика.

Сначала мастер создает на бумаге эскиз готового изделия, а затем по намеченному чертежу изготавливает все детали и узоры сгибанием металлических прутьев.

Вернуться к оглавлению

Инструменты для холодной декоративной ковки

Наковальня: а – рог; б – хвостовик; в – лицо; г – углубление для пробивания отверстий; д – отверстие для установки подкладного инструмента; е – площадка для рубки металла; ж – башмак.

Материалы и инструменты:

- металлические пруты;

- сварочный аппарат;

- специальные трафареты;

- краска.

При помощи такого оборудования можно изготовить около 10 квадратных метров изделий в день. Ручные приспособления для холодной ковки являются достаточно прочными. С их помощью можно изготавливать различные кованые узоры.

Приспособления для ковки можно изготовить своими руками. Они обладают различными возможностями.

Первое приспособление – гнутик. С его помощью мастер изгибает металлический прут под определенным углом и выполняет полукруг заданного диаметра.

Фонарик создает кованые изделия в форме фонаря.

Улитка создает различные завитки, изгибы, спирали и другие узоры.

Объемная заготовка необходима для создания объемных деталей.

Волна придает изделиям волнообразную форму.

Твистер предназначен для закручивания прута относительно параллельной прямой.

Основные процессы холодной ковки – это пресс и гнутье. Эта работа выполняется без нагрева металла. Материал сгибают в холодном виде.

Прочность готовых изделий повышается, а гибкость их снижается.

Чтобы повысить прочность конструкции, между каждым этапом ковки выполняют термическую обработку материала.

Кованые изделия можно выполнять автоматически на станках. Ручная работа не уступает механизированной по прочности и красоте готовых изделий.

При выполнении холодной ковки при помощи одного трафарета можно изготавливать много изделий. При горячей ковке трафареты не применяют.

Холодную ковку можно осуществлять с металлом небольшой толщины, потому что изгибать толстый материал невозможно без подогрева.

Методом декоративной ковки можно изготовить следующие изделия:

- фигурные решетки;

- узоры для ограждений и ворот;

- предметы мебели;

- отделку для мебели;

- сувениры;

- оправы для зеркала;

- подставки для цветов, свеч, посуды;

- украшения зданий;

- перила, козырьки.

Вернуться к оглавлению

Изготовление кованой подставки для цветов своими руками

Различные приемы гибки: а, б, в – с помощью подложек; г – в вилке; д – на гибочной плите.

Материалы и инструменты:

- сварочный аппарат;

- металлическая труба;

- металлические полосы;

- корпус для вазы;

- трафареты;

- краска;

- кисть;

- бумага;

- карандаш;

- угольник;

- линейка.

Сначала делают эскиз будущей конструкции с соблюдением размеров. Чертеж создают в масштабе 1:1.

Благодаря этому можно уточнить количество необходимых деталей и обеспечить правильную сборку изделия.

При помощи чертежа настраивают оборудование.

Затем определяют необходимое количество металла.

Для изготовления подставки в виде вазы для цветов берут металлическую трубу диаметром 30 мм и 10 металлических полос размерами 4х50 мм, а также корпус для основы.

После этого приступают к изготовлению деталей. Дизайн конструкции зависит от того, при помощи каких трафаретов будет выполняться изделие.

Способы скручивания: а – в тисках с ограничительной трубой; б – двумя клещами; в – в тисках; г – с неподвижным закреплением двух концов.

Эскиз поможет правильно изготовить конструкцию вазы. Трафареты придадут изделию оригинальную узорчатую форму.

После изготовления деталей по трафаретам приваривают все детали к одной трубе, которая станет основой вазы.

Для начала не нужно изготавливать слишком много мелких деталей, так как это создаст определенные трудности при сварке.

Затем выполняют шлифовку сварного шва.

Готовое изделие необходимо окрасить.

На этом изготовление подставки для цветов своими руками закончено.

виды и размеры ✅ Бизнес-портал fdlx.com

Длинномерный сортовой прокат с идентичным по всей длине квадратным сечением без внутренней полости называется квадрат металлический. Это один из самых популярных видов проката на рынке строительных материалов.

Металлургическая промышленность Украины предлагает стальной квадрат в широком сортаменте и в большом количестве.

Виды стального квадрата

Главный признак, по которому отличают данные изделия – это способ производства. На сегодняшний день сортовой прокат с квадратным сечением получают, в основном, двумя способами: горячей либо холодной прокаткой, реже – ковкой и рубкой.

Производство горячекатаного стального квадрата регламентируется ДСТУ 4746:2007/ГОСТ 2591-2006 и производится из углеродистой стали обыкновенного качества, легированной или низколегированной путем прокатки между валками прокатного стана раскаленных слитков металла.

Размер стороны стального квадрата варьируется (ГОСТ 2591-2006) от 6 мм до 200 мм. По специальному заказу может изготавливаться со стороной и более 200 мм.

Квадрат со сторонами от 6 мм до 12 мм поставляется в бутах, со сторонами свыше 12 мм – в прутках, длиной от 2 м до 12 м. Градация по длине прутков и соответствующие марки сталей обозначены в нормативном документе.

Горячекатаный квадратный профиль производится двух классов точности – повышенного и обычного, отклонения и допуски для которых указаны в ГОСТ 2591-2006.

Холоднокатаный квадрат получают холодной прокаткой или волочением горячекатаного сырья. При необходимости профиль подвергается шлифовке или полировке (ГОСТ 8559-75).

Ввиду того, что заготовка не нагревается до температуры 1200 °С, структура металла становится мелкозернистой, поверхность – более прочной, геометрия – более точной. Качество продукции в этом случает значительно выше, поэтому холоднокатаные изделия квадратного профиля еще называют калиброванными. Размер стороны сечения – от 3 до 100 мм.

Длина прутков по ГОСТу 8559-75 – от 2 до 6,5 м. По индивидуальному заказу эта величина может быть большей.

Кованый и рубленый квадрат производятся в меньшем количестве и не так широко распространены и востребованы. Сортамент кованого квадрата и технические требования к нему приведены в ГОСТ 22411. Диапазон сторон – от 40 мм до 200 мм. Он может быть с острыми или притупленными кромками. Рубленый квадрат получают гильотинированием стального горячекатаного листа (ГОСТ 2591-2006).

Коррозионностойкий стальной квадрат получают из нержавеющих сталей или путем цинкования (горячим или гальваническим цинкованием, шоопированием или термодиффузионным способом).

Применение стального квадрата