Изготовление сверлильного станка своими руками Сверлильный станок…: remont_kvartiri — LiveJournal

Изготовление сверлильного станка своими рукамиСверлильный станок своими руками можно сделать дома из обычной электрической дрели.

В мастерских радиолюбителей мини станки домашнего изготовления встречаются чаще всего по той причине, что покупать промышленные агрегаты дорого, а сделать устройство своими руками не сложно.

Мысль — как сделать сверлильный станок, приходит в голову не только радиолюбителям, но и людям, время от времени нуждающимся в выполнении ремонтных работ в быту.

При этом для изготовления мини агрегата не требуются специальные приспособы или высокопрочные материалы.

Сверлильный агрегат из дрели

Собрать присадочный мини станок можно всего лишь из четырех главных компонентов. Первое, что необходимо сделать — это подобрать станину – основание для будущего сверлильного станка.

В качестве механизма вращения использовать электрическую дрель. Затем нужно определиться с устройством подачи и стойкой вертикального типа.

Затем нужно определиться с устройством подачи и стойкой вертикального типа.

Так как дрель имеет незначительный вес, для стойки не стоит искать очень прочные материалы, можно взять деревянные доски или ДСП плиту.

Для станины, наоборот, необходимо подобрать более массивный материал, что позволит исключить в ходе сверлильных работ появление вибрации.

Подходящим материалом в данном случае является мебельная плита толщиной от 2 см.

Оптимальным вариантом при выборе материала для изготовления станины может стать стойка ненужного фотоувеличителя, но его конструкцию придется немного доработать.

Точность сверлильного процесса на самодельном мини агрегате будет зависеть от качества соединения вертикальной стойки и станины.

Из стальных полос необходимо вырезать две направляющие планки для передвижения колодки с дрелью. Прикрепить их к стойке шурупами.

Для надежного удерживания дрели при изготовлении колодки применяют стальные хомуты.

Между дрелью и колодкой помещают резиновую прокладку с целью снижения вибрации сверлильного мини станка.

Механизм подачи станка – это простой рычаг, с помощью которого вертикально будет передвигаться колодка с дрелью. Механическое устройство оснащается пружиной, достаточно мощной и упругой.

Один конец пружинного элемента будет упираться в колодку, второй – в брус, прикрепленный к столу.

Добиться максимально удобного использования сверлильного мини станка при условии, что дрель с него не планируется периодически снимать, позволит полный разбор переключателя дрели и монтирование на станине отдельного включателя.

Рассмотреть до мелочей, как с использованием электрической дрели сделать настольный сверлильный агрегат, можно в предложенном видео.

Рулевая рейка для сверлильного станка

Сверлильный станок можно выполнить с применением модернизированной рулевой рейки. Так как новая рейка не дешевая, рекомендуется приобретать б/у деталь, желательно от ВАЗ 2108.

После приобретения рулевой рейки необходимо провести профилактический ремонт детали с целью обеспечить ее плавный ход.

Инструкция по изготовлению станины и ее установке:

Корпус станка выполняется с учетом размеров дрели и колонки. Стол, на котором будет зафиксирована платформа со сверлильными деталями должен иметь подходящие размеры, примерно 20х30 см;

Конструкция, с помощью которой будет закреплена дрель, монтируется на рулевую деталь в местах нахождения монтажных болтов;

Стойка для сверлильного станка выполняется из П-образного стального профиля 30х60х30. Его приваривают к листу металла толщиной 2 мм. Стойка должна иметь высоту, превышающую на 6-7 см длину колонки. Ход штока для рейки от ВАЗ 2108 равняется 210 мм;

За счет монтирования дополнительных ребер между двумя элементами повышают жесткость стойки.

Для комфортного использования сверлильного станка рекомендуется продумать удобную систему его запуска и отключения.

Дополнить тему позволит тематический видео материал.

Сверлильный станок для печатных плат

Чтобы собрать сверлильный микро станок для печатных плат, понадобятся следующие детали:

микро мотор или высокооборотный двигатель;

зажимная цанга для закрепления миниатюрных сверл;

два деревянных бруса, П-образный профиль, крепежное кольцо для фиксирования электродвигателя;

передвижная платформа станка для печатных плат — изготавливается самостоятельно из подручных материалов.

Собирая настольный микро сверлильный станок для печатных плат, рекомендуется обратить внимание на то, чтобы сверло опускалось точно перпендикулярно к плате.

Если мотор будет перекошен, то при сверлении плат сверла будут выходить из строя. Не допускается зазор и плохое фиксирование мотора, при сильных оборотах его может выбить из станины.

Как изготовить станок своими руками для сверления плат расскажет видео материал.

Конструкция координатного стола

Если в самодельном сверлильном станке функции координатного стола выполняет механизм подачи, то координатный фрезерный стол имеет иную конструкцию.

Координатный фрезерный стол представляет собой манипулятор, состоящий из определенного числа осей. Предназначен стол для передвижения в нескольких плоскостях технологической головки.

В домашних условиях изготовление такого стола происходит с использованием модулей линейного типа, выполненных из алюминиевого профиля.

В качестве передачи применяют зубчатую рейку, армированный ремень или шарико-винтовой элемент.

Числовое программное управление (ЧПУ) и контроллеры действий необходимы для управления координатным столом. Контроллеры используются с целью управления техническими задачами.

Чтобы изготовить стол, производят расчет и подбирают комплектующие детали.

При этом сделанный расчет должен подходить под технические требования к использованию станка, включая передвигаемые массы, скорость, ускорение и точность расположения.

Конструкция координатного стола может иметь облегченный или упрочненный вид, быть двух или трех координатной. Именно поэтому рекомендуется изначально определиться с назначением стола.

Двух координатный стол – основание с передвижной крестовиной. На ней монтируется рабочий стол. В крестовине должны находиться закаленные регулируемые и шлифованные рейки.

Также устанавливаются стопоры хода с целью устранения просвета. Основание фиксируется на ножках.

Больше подробностей об изготовлении координатного стола своими руками можно узнать из предложенного видео.

Самодельные тиски для станков

Если советские тиски вам не по карману, а китайские изделия не по душе, то можно в дополнении к сверлильному станку изготовить своими руками тиски.

Чтобы собрать самодельные тиски, необходимо иметь под рукой следующие детали:

винт – резьба 20 мм, длина – 150 мм, головка винта должна иметь прорезь, так как иногда не подходит под размер ручек, а с помощью напильника ее расширяют;

винт с кольцом применяют в качестве ручки для закручивания;

шпильки можно приобрести в магазине или отыскать в старых деталях;

затем необходимо смастерить неподвижную губку, можно из дерева сосны, а доску прибивают к столешнице;

для изготовления передвижной части потребуется доска (20 мм толщина, 18 мм ширина), длина подвижных губок должна составлять не менее 50 см.

В дереве проделывают отверстия диаметром 21 мм. Диаметр отверстий в шпильках должен составлять 10 мм. В готовые отверстия устанавливаются шпильки, винты, наживляются гайки и болты.

Если тиски будут применяться для работы с короткими заготовками, то в конструкции переставляют шпильки.

Тиски снабжают дополнительными отверстиями, которые должны располагаться вблизи зажимных винтов.

Самодельные тиски могут иметь разные параметры, все зависит от подобранных деталей.

Архитектура. Бытовая техника. Канализация. Лестницы. Мебель. Окна. Отопление. Ремонт. Строительство

Не всегда имеет смысл и целесообразность покупать сверлильный станок заводского производства. Можно изготовить вертикальный сверлильный станок из дрели своими руками. Для этого понадобится дрель и материалы для изготовления стойки. Такое оборудование рекомендуется использовать в домашних мастерских или гаражах, когда сверление не основная операция или выполняется достаточно редко и точностью отверстия можно пренебречь.

Чтобы ускорить процесс, достаточно купить в магазине инструментов специализированную стойку для дрели. В итоге получается подобие вертикально-сверлильного станка бытового уровня, по точности сверления не уступающего станкам для домашних мастерских.

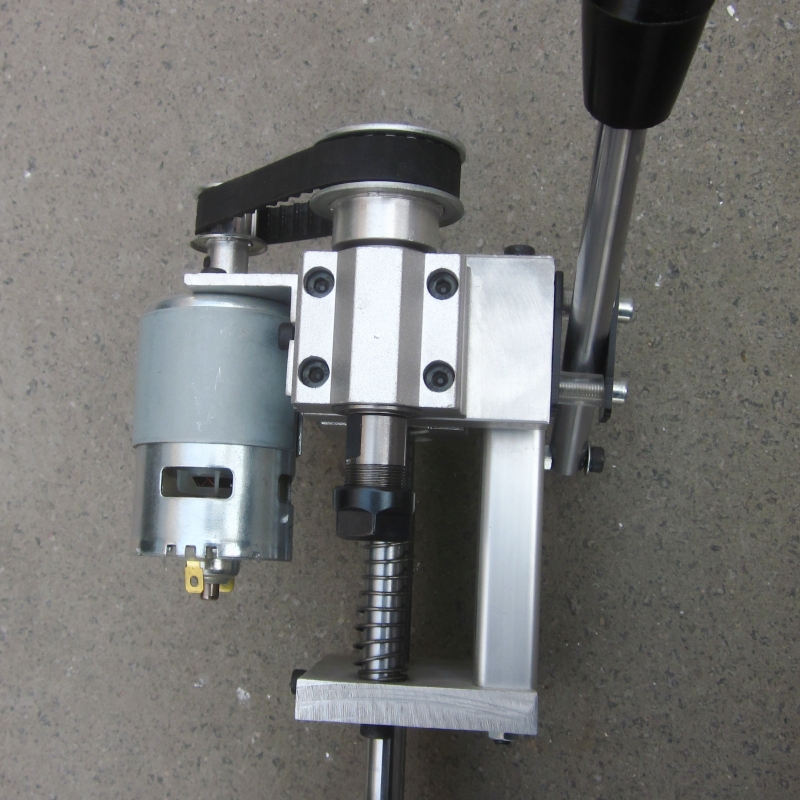

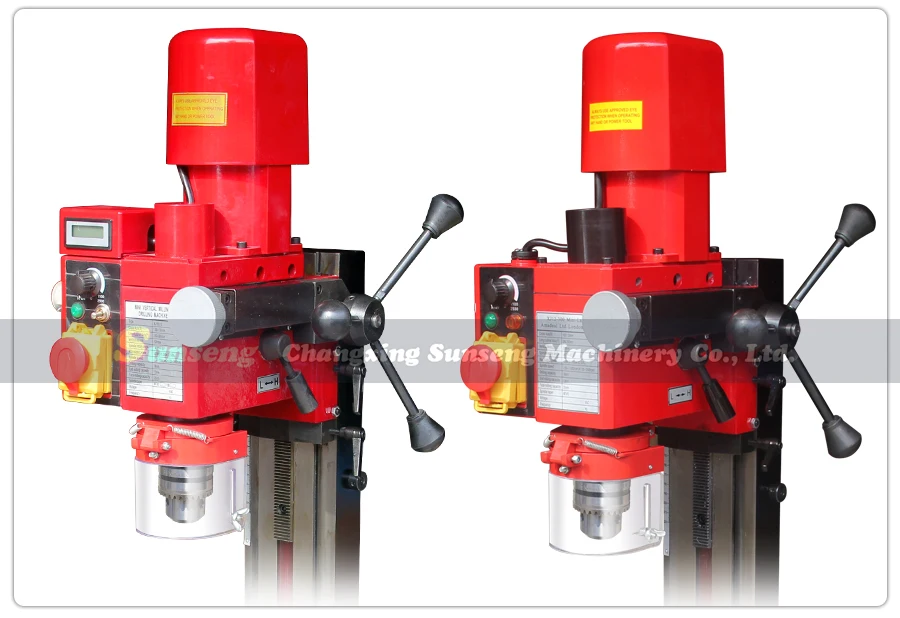

На фото показаны сверлильные стойки заводского производства. Их можно купить в любом интернет-магазине инструментов по ценам от 200 долларов.

Статья призвана дать вам идеи как самому сделать сверлильный станок из дрели, поэтому мы не даем четкого алгоритма по его изготовлению, ведь он делается из подручных материалов: у одних мастеров он будет, у других — нет. Поэтому мы даем основные идеи, а каждый применит свои конструктивные решении и сделает свой вертикальный самодельный сверлильный станок.

Если вы не ищете легких путей, то стойку мы изготовим самодельную. Стойку можно изготовить из дерева или металла. Из дерева будет дешевле, легче в изготовлении, но пострадает долговечность.

Металлические более сложны, но имеют не сравнено более долгий ресурс и прочностные характеристики. Выбор материала стойки еще зависит от обрабатываемых заготовок: при постоянном сверлении металла лучше изготавливать металлическую.

Сборка станка

Металлические стойки собираются из уголков для каретки, квадратной трубы 50×50 для стойки и 10×10 для кронштейна для дрели, полосы для основания и проушин.

Имея несколько кронштейнов с различными зажимными кольцами возможно гибко подбирать дрели и обрабатывать практически любые материалы.

В будущем самодельное оборудование можно модернизировать и дорабатывать, например, разметить или установить шкалу, которая будет указывать длину перемещения каретки. Это помогает при сверлении глухих отверстий.

Существует несколько способов крепления:

- несколькими хомутами;

- на металлическом кронштейне в отверстии под шейку дрели.

Видео варианта конструкции из дрели на деревянной стойке.

Самый простой вариант изготовления самодельной сверлильной конструкции в домашних условиях

Самодельный сверлильный станок из дрели никогда не заменит заводской и всегда будет уступать в качестве сборки и точности сверления. Основное преимущество самодельного – низкая цена, возможность просверлить отверстия тогда, когда заводской станок не доступен по тем или иным причинам.

Те, кто хоть раз пользовался электродрелью сталкивался с трудностями, когда необходимо сделать кучу отверстий. Пол беды если отверстия в доске, а дырявить металл? Для этого промышленность придумала сверлильный станок. У кого он есть, тем крупно повезло, а у кого нет — готовь карман.

Карман, лично у меня маленький, поэтому позволить заводской сверлильный станок я не в силах. Ну китайский, из жести, я конечно могу позволить, но ведь оно фигня фигней. Советские, полу комплектные, стоят неоправданно дорого. Магазинные стойки для дрелей не рассматривал в принципе, уж больно «детские» они. Блуждая по интернету находил много самоделок, но останавливало наличие токарных работ. Пару деталей заказать у токаря можно, но нормальными чертежами делится никто не хочет, а когда конструируешь деталь сам всегда вылезет косячок. Вылез косяк — беги опять к токарю и проси поправить. Но однажды я наткнулся на интересное видео от Zhelezjaka про самодельную стойку для дрели. Простая конструкция, повторяемая и универсальная. В момент просмотра видео от Zhelezjaka аналогов этой конструкции еще не было.

Блуждая по интернету находил много самоделок, но останавливало наличие токарных работ. Пару деталей заказать у токаря можно, но нормальными чертежами делится никто не хочет, а когда конструируешь деталь сам всегда вылезет косячок. Вылез косяк — беги опять к токарю и проси поправить. Но однажды я наткнулся на интересное видео от Zhelezjaka про самодельную стойку для дрели. Простая конструкция, повторяемая и универсальная. В момент просмотра видео от Zhelezjaka аналогов этой конструкции еще не было.

Собирался я сделать эту стойку целый год, а может и больше. Уйдя в отпуск я наконец приступил к работе. В конструкцию внес свои корректировки, они принципиально не меняют станок, но унифицируют материалы и сокращают время изготовления некоторых элементов. Я постарался использовать минимальное количество покупного материала, старался использовать тот мусор который у меня был. Но без покупок все равно не обошлось. Из основного я докупил трубу для направляющей, уголок и полосу, каждой позиции по 1 метру.

Теперь смотрим процесс изготовления. Собственно, направляющая для каретки у меня также выполнена из квадратной трубы 40х40х3 мм. Железо я покупал в маленьком строительном магазинчике, металлопрокат там хранится практически под открытым небом и не особо блещет качеством. Но в этом есть одно преимущество, там можно все пощупать и выбрать получше. Так и произошло. С начала хотел взять трубу с толщиной стенки 2 мм, но ровный кусок нам с продавцом выбрать не удалось. Взял с толщиной стенки 3 мм, толстостенные трубы гораздо ровнее. Сталь есть сталь и следы коррозии неотъемлемая ее составляющая. Поэтому почти весь прокат мне пришлось чистить, в особенности направляющую. Доводить до состояния кошачьей гордости я не стал.

Забыл сказать, заранее я заготовил комплект предварительных чертежей, по которым и делал базовые элементы. Комплект окончательных чертежей будет выложен в конце статьи. Режим заготовки в размер. Вот первое отступление от авторского проекта, уголок для каретки и кронштейна я взял 45х45х4 мм. В него прекрасно ложится труба 40х40, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже). Технологию изготовления пытался повторить авторскую.

В него прекрасно ложится труба 40х40, ничего подрезать не надо и образуется отличный монтажный зазор (видно на фото ниже). Технологию изготовления пытался повторить авторскую.

Подложил наждачку, обжал струбцинами на направляющей, заварил все от души. А снять потом фигушки, зажимает так, что «мама не горюй»! Кронштейн стойки я смог снять только сбивая его об остаток 45-го уголка. Далее я порезал весь уголок, сварил каретку, подложил в два раза больше наждачки и все…. Сколько было потрачено матерных слов, выкурено сигарет и проклято всего, что рядом шевелилось уже не вспомнить, а отделить одно от другого не получилось. Как у автора все так просто, я не знаю. А технология по моему мнению должна быть такова: кладем в двойне сложенную наждачку —> обжимаем струбцинами —> прихватываем сваркой кромки по всем четырем углам —> полностью провариваем одну из кромок —> даем полностью остыть —> пытаемся снять с оправки. Если сошло с оправы, то провариваем вторую кромку. Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Если не идет, тогда срезаем прихватки на непроваренной кромке и легонечко извлекаем направляющую. На фото ниже лежат уже сваренные заготовки, самая маленькая использоваться не будет.

Станину сделал из того, что было. А было у меня почти метр швеллера 8. Длину станины подогнал под длину остатка квадратной трубы, который осталась после изготовления направляющей. Ниже картинка процесса установки кронштейна стойки. Если честно, то такая конструкция станины не сильно хорошая. Полки у швеллера все кривые, у одного куска вогнутость, у другого выпуклость. Жуть, а не прокат. Сделал вид, что выставил под прямым углом, правда непонятно к какой плоскости. С перпендикулярностью я буду бороться позже.

и задней. В задней панели выполнено два отверстия с резьбой. Эти отверстия будут служить для закрепления станка в горизонтальном положении при обработке дерева.

И крепежные элементы для закрепления стойки в вертикальном положении. Одинокий болт приварен для организации заземления.

О регулировочных ножках. Стандартных ножек от холодильника или стиралки, по какой-то случайности не оказалось, прям диву даюсь. Пришлось делать из болта и увеличенной шайбы, цена вопроса — пару копеек. А вот те штуки в которую ножки закручиваются у меня были, но в место них отлично подойдут высокие гайки.

Барабан, тот, который будет прокручивать трос. К изготовлению этой детали я подошел творчески. Работает он точно так же, но выполнен по другому. Стальные прутки диаметром больше 10 мм в домашнем сарае найти сложно и мой сарай не исключение. Плюс сразу решил вопрос съемной рукоятки. В качестве оси применил болт М10 с короткой ГОСТовской резьбой. Отрезав от него лишнее получил гладкую ось. Шляпка болта будет служить неким элементом зацепления оси с рукояткой. Внешней частью барабана будет служить водопроводная труба. Если у Вас в металлическом мусоре нет такой трубы, то ее можно заменить сгоном, купленным в ближайшем сантехническом магазине.

На картинке ниже я уже приварил втулки к оси, главное не забыть сперва одеть одну из проушин. В наружной обойме барабана выполнены отверстия, через которые обойма будет привариваться ко втулкам. Все размеры и зазоры указаны в чертежах.

Вот результат:

Каретка. Тут рассказывать особо нечего, собираем все по чертежам. Только одно дополнение. В оригинале каретка стопориться одним из регулировочных болтов. Они ведь на то и регулировочные, чтобы их не трогать, поэтому после приварки всех деталей я сделал дополнительное отверстие с резьбой именно для стопорного болта.

Вид с другой стороны. Извиняйте за мои сварные швы, как умею, так и варю.

Рукоятка, она же рычаг. Посмотрев на фотографию не бросайте помидорами. В моем исполнении рычаг выполнен из рожково- накидного ключа на 17. У него был лопнувший накидок, поэтому недоключу я дал вторую жизнь.

С одной стороны, на накидную часть ключа наварил самодельную шайбу из полосы.

Далее элемент которого нет в оригинальной конструкции — это упор. Данный упор крепится в верхней части направляющей стойки и используется при закреплении станка в горизонтальном положении. Отверстия для крепления к стойке выполнены не соосно для минимизации проворачивания упора.

Еще ода новая деталь. Я назвал ее «стол». Так как плоскость у моей станины отсутствует, пришлось изворачиваться. Сделан он из куска ламинированного ДСП, не лучший вариант, но пока так. С помощью винтов у меня есть возможность выставить рабочую плоскость перпендикулярно стойке.

С помощью винтов у меня есть возможность выставить рабочую плоскость перпендикулярно стойке.

Вот так это выглядит. На фото так же попала вспомогательная каретка, на которой будет размещаться линейка и подручник для деревообработки.

А тут видно элемент регулировки стола.

Пришло время изготовить кронштейн для крепления дрели. И опять в ход пошли материалы которые у меня были. Хомут из полосы 25х4 мм, вынос из трубы 30х30х2. Данная полоса отлично помещается внутрь трубы, что упрощает крепление одного с другим. А данный разворот хомута обеспечивает идеальную соосность. Хомут изготовлен обстукиванием полосы вокруг трубы диаметром 40 — 42 мм.

Немного ближе.

И аккуратненько завариваем. Я переживал за качество этих швов, так как это место самое слабое во всей конструкции.

На время отложим сварочник и займемся дрелью. Как я уже говорил, станок я собирался сделать целый год. За это время обзавелся дрелью, которую не жалко. Мне ее подарили как не рабочую. Внутри был просто передавлен провод и со временем в этом месте он сгорел. Провод поправил, но дрель, как видно, очень уставшая и полна люфтов. Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Мне ее подарили как не рабочую. Внутри был просто передавлен провод и со временем в этом месте он сгорел. Провод поправил, но дрель, как видно, очень уставшая и полна люфтов. Первым делом под замену пошел патрон и подшипники качения. Втулка хвостовика тоже была разбитая.

Если честно, я бы руки оторвал этим конструкторам, которые в простую дрель добавили функцию трещотки. Толку ноль, подшипники разбивает и добавляет ко всем прелестям осевой ход патрона. Самое интересное, по крайней мере в этой дрельке, видно, что трещоточный узел по размерам совпадает с наружной обоймой подшипника №608. Мои попытки выбить трещотку из силуминовой обоймы увенчались неудачей, пришлось зубцы срезать ножовкой и идти на рынок искать бронзовую втулку. А на рынке за эту втулочку заломили несуразную цену, на что я сильно обиделся и принципиально ушел не с чем. В место бронзовой золотой втулки по размерам отлично подходит внутренняя обойма от того же 608-го подшипника. Одно плохо — эта замена одноразовая, в следующий раз придется менять втулку вместе с валом патрона. Посмотрим сколько проживет. Для ликвидации осевого хода вала вместо отталкивающей пружины установил втулку, изготовленную из сантехнического фитинга, а с другой стороны подложил обточенную шайбу. Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Посмотрим сколько проживет. Для ликвидации осевого хода вала вместо отталкивающей пружины установил втулку, изготовленную из сантехнического фитинга, а с другой стороны подложил обточенную шайбу. Подшипники заменены, люфты ликвидированы, механизмы смазаны.

Внимание, слабонервным просьба не смотреть на следующую картинку! Так как эта дрель специально была припасена для станка я постарался сделать так, чтобы она могла работать только в этом станке. Я обрезал рукоятку. От варвар… Кнопка пуска была извлечена, рычаг реверса остался на родном месте, срез прикрыл аккуратной крышечкой.

И что я получил в итоге. Кнопку я разместил в полости станины, в передней панели выполнил отверстие с резьбой и закрутил туда регулировочный винт. Таким образом получил вынесенный узел регулировки оборотов. Закручиваешь винт, он постепенно вжимает кнопку которая изменяет обороты дрели. Отдельно смонтировал тумблер включения станка.

Ниже запечатлен процесс сборки кронштейна шпинделя. В патрон закрепил направляющую от принтера, что позволило относительно точно выставить ось инструмента перпендикулярно столу.

В патрон закрепил направляющую от принтера, что позволило относительно точно выставить ось инструмента перпендикулярно столу.

Вот и обваренный кронштейн. Сразу же сделал отверстие в столе и станине. В станине нарезал резьбу для вкручивания центра для удержания деревянной заготовки при токарных работах. Потом принялся заготавливать детали для изготовления подручника (Подручник — подставка для режущего инструмента на токарном станке).

А вот он и готовый. Он получился упрощенной функциональности, регулировки по высоте нет. Я никогда в жизни не работал на токарнике по дереву, и пометаллу тоже, буду учится и пробовать.

И в принципе станок готов, для теста была выбрана практически максимальная нагрузка. Первое серьезное отверстие выполнено сверлом 13 мм в лицевой панели станка для установки тумблера, напомню, панель сделана из полосы толщиной 4 мм. Результат превзошел все ожидания, без предварительного засверливания и минимум усилий, даже не напрягся, просверлил отверстие за считанные секунды. Порадовался я, состояние эйфории прошло и в глаза начали бросаться благородные следы молодой ржавчины. Все спешил собрать и не удосужился покрасить подетально. Придется теперь все разбирать.

Порадовался я, состояние эйфории прошло и в глаза начали бросаться благородные следы молодой ржавчины. Все спешил собрать и не удосужился покрасить подетально. Придется теперь все разбирать.

Я как всегда дождался похолодания, чтоб начать покраску. Поэтому пришлось красить в сарае, удовольствие не из приятных, красьте на улице. Я выбрал зеленый цвет, эта ассоциация еще с детства — если станок, то зеленый.

Покраска станины. Лень было провод вынимать, колхоз так колхоз.

Краска высохла и вот результат работ:

С другой стороны:

И в положении токарного станка:

Вот и обещанные чертежи . Всех нормоконторолеров и сильно умных прошу чертежи не комментировать, и даже не смотреть:)) шутка. Пользуйтесь на здоровье! Я даже составил спецификацию по которой можно прикинуть объем необходимых материалов. Но должен предупредить, не верьте слепо чертежам, перепроверяйте, я не робот и могу иногда ошибаться.

В результате получился отличный инструмент. В полной мере оценить токарный вариант я пока не могу, так как в место резцов у меня есть только стамеска. Но в качестве сверлилки присутствует пару «но»:

В полной мере оценить токарный вариант я пока не могу, так как в место резцов у меня есть только стамеска. Но в качестве сверлилки присутствует пару «но»:

- Старайтесь сделать станину как у автора Zhelezjaka , конструкция будет проще, легшие и ровнее.

- Одно плечевая рукоятка жутко неудобная, объяснить трудно в чем неудобность, но неудобно. Я буду переделывать в трех плечевую. В моем варианте это просто, открутил одну и прикрутил другую. Если будете делать по оригинальной версии, то обратите на это внимание.

- Рукоятка вынесена, как бы, за станок, что увеличивает требуемое свободное пространство. В дальнейшем я буду переносить ее ближе к шпинделю посредством цепной передачи.

- Передний центр (зубчатая штука, которая вращает деревянную заготовку) очень плохо удерживает заготовку. Конструкцию надо менять.

И не забывайте при работе пользоваться средствами индивидуальной защиты. Не нарушайте требования техники безопасности, какими бы они глупыми и смешными не казались.

Сверлильный станок своими руками можно сделать дома из обычной электрической дрели или рулевой рейки.

В мастерских радиолюбителей мини станки домашнего изготовления встречаются чаще всего по той причине, что покупать промышленные агрегаты дорого, а сделать устройство своими руками не сложно.

Мысль — как сделать сверлильный станок (в том числе и с помощью рулевой рейки), приходит в голову не только радиолюбителям, но и людям, время от времени нуждающимся в выполнении ремонтных работ в быту.

При этом для изготовления микро агрегата не требуются специальные приспособы или высокопрочные материалы.

На начальном этапе необходимо создать чертежи, чтобы облегчить процесс изготовления станка.

Сверлильный агрегат из дрели

Собрать присадочный мини сверлильный станок из дрели своими руками можно всего лишь из четырех главных компонентов. Первое, что необходимо сделать, чтобы создать присадочный станок — это подобрать станину – основание для будущего .

В качестве механизма вращения, который необходим, чтобы присадочный мини станок функционировал, можно использовать электрическую дрель. Затем нужно определиться с устройством подачи и стойкой вертикального типа.

Так как дрель имеет незначительный вес, для стойки не стоит искать специальные приспособы и очень прочные материалы, можно взять деревянные доски или ДСП плиту.

Для станины, наоборот, необходимо подобрать более массивный материал, что позволит исключить в ходе сверлильных работ появление вибрации.

Подходящим материалом в данном случае является мебельная плита толщиной от 2 см.

Оптимальным вариантом при выборе материала для изготовления станины может стать стойка ненужного фотоувеличителя, но его конструкцию придется немного доработать.

Точность сверлильного процесса на самодельном мини агрегате будет зависеть от качества соединения вертикальной стойки и станины.

Из стальных полос необходимо вырезать две направляющие планки для передвижения колодки с дрелью. Прикрепить эти приспособы к стойке шурупами.

Прикрепить эти приспособы к стойке шурупами.

Для надежного удерживания дрели при изготовлении колодки применяют стальные хомуты.

Между дрелью и колодкой помещают резиновую прокладку с целью снижения вибрации сверлильного мини станка.

Механизм подачи станка – это простой рычаг, с помощью которого вертикально будет передвигаться колодка с дрелью. Механическое устройство оснащается пружиной, достаточно мощной и упругой.

Один конец пружинного элемента будет упираться в колодку, второй – в брус, прикрепленный к столу.

Добиться максимально удобного использования сверлильного мини станка при условии, что дрель с него не планируется периодически снимать, позволит полный разбор переключателя дрели и монтирование на станине отдельного включателя.

Рассмотреть до мелочей, как с использованием электрической дрели сделать присадочный настольный сверлильный агрегат, можно в предложенном видео.

Рулевая рейка для сверлильного станка

Сверлильный станок можно выполнить с применением модернизированной рулевой рейки. Так как покупка новой рулевой рейки обойдется не дешево, рекомендуется приобретать б/у деталь, желательно от ВАЗ 2108.

Так как покупка новой рулевой рейки обойдется не дешево, рекомендуется приобретать б/у деталь, желательно от ВАЗ 2108.

После приобретения рулевой рейки необходимо провести профилактический ремонт детали с целью обеспечить ее плавный ход.

Инструкция по изготовлению станины и ее установке:

- Корпус станка выполняется с учетом размеров дрели и колонки. Стол, на котором будет зафиксирована платформа со сверлильными деталями должен иметь подходящие размеры, примерно 20х30 см;

- Конструкция, с помощью которой будет закреплена дрель, монтируется на рулевой детали в местах нахождения монтажных болтов;

- Стойка для сверлильного станка выполняется из П-образного стального профиля 30х60х30. Его приваривают к листу металла толщиной 2 мм. Стойка должна иметь высоту, превышающую на 6-7 см длину колонки. Ход штока для рулевой рейки от ВАЗ 2108 равняется 210 мм;

- За счет монтирования дополнительных ребер между двумя элементами повышают жесткость стойки.

Для комфортного использования сверлильного станка рекомендуется продумать удобную систему его запуска и отключения.

Дополнить тему позволит тематический видео материал.

Сверлильный станок для печатных плат

Чтобы собрать сверлильный микро станок для печатных плат, понадобятся следующие детали:

- микро мотор или высокооборотный двигатель;

- зажимная цанга для закрепления миниатюрных сверл;

- два деревянных бруса, П-образный профиль, крепежное кольцо для фиксирования электродвигателя;

- передвижная платформа станка для печатных плат — изготавливается самостоятельно из подручных материалов.

Собирая настольный микро сверлильный станок для печатных плат, рекомендуется обратить внимание на то, чтобы сверло опускалось точно перпендикулярно к плате.

На видео ниже показан мини сверлильный станок для печатных плат.

Если мотор будет перекошен, то при сверлении печатных плат сверла будут выходить из строя. Не допускается зазор и плохое фиксирование мотора, при сильных оборотах его может выбить из станины.

Как изготовить микро станок своими руками для сверления плат расскажет видео материал.

Конструкция координатного стола

Если в самодельном сверлильном станке функции координатного стола выполняет механизм подачи, то координатный фрезерный стол имеет иную конструкцию.

Координатный фрезерный стол представляет собой манипулятор, состоящий из определенного числа осей. Предназначен фрезерный стол для передвижения в нескольких плоскостях технологической головки.

В домашних условиях изготовить фрезерный стол можно с использованием модулей линейного типа, выполненных из алюминиевого профиля.

В качестве передачи применяют зубчатую рейку, армированный ремень или шарико-винтовой элемент.

Числовое программное управление (ЧПУ) и контроллеры действий необходимы для управления координатным столом. Контроллеры используются с целью управления техническими задачами.

Чтобы изготовить фрезерный стол, сначала делают чертежи, производят расчет и подбирают комплектующие детали.

При этом сделанный расчет должен подходить под технические требования к использованию станка, включая передвигаемые массы, скорость, ускорение и точность расположения.

Конструкция координатного стола может иметь облегченный или упрочненный вид, быть двух или трех координатной. Именно поэтому рекомендуется изначально определиться, для чего будет необходим фрезерный стол.

Двух координатный стол – основание с передвижной крестовиной. На ней монтируется рабочий стол. В крестовине должны находиться закаленные регулируемые и шлифованные рейки.

Также устанавливаются стопоры хода с целью устранения просвета. Основание фиксируется на ножках.

Больше подробностей об изготовлении координатного стола своими руками можно узнать из предложенного видео.

Самодельные тиски для станков

Если советские тиски вам не по карману, а китайские изделия не по душе, то можно в дополнении к сверлильному станку изготовить своими руками тиски.

Чтобы собрать самодельные тиски, необходимо иметь под рукой следующие детали:

- винт – резьба 20 мм, длина – 150 мм, головка винта должна иметь прорезь, так как иногда не подходит под размер ручек, а с помощью напильника ее расширяют;

- винт с кольцом применяют в качестве ручки для закручивания;

- шпильки можно приобрести в магазине или отыскать в старых деталях;

- затем необходимо смастерить неподвижную губку, можно из дерева сосны, а доску прибивают к столешнице;

- для изготовления передвижной части потребуется доска (20 мм толщина, 18 мм ширина), длина подвижных губок должна составлять не менее 50 см.

В дереве проделывают отверстия диаметром 21 мм. Диаметр отверстий в шпильках должен составлять 10 мм. В готовые отверстия устанавливаются шпильки, винты, наживляются гайки и болты.

Если тиски будут применяться для работы с короткими заготовками, то в конструкции переставляют шпильки.

Тиски снабжают дополнительными отверстиями, которые должны располагаться вблизи зажимных винтов.

Самодельные тиски могут иметь разные параметры, все зависит от подобранных деталей.

В современном производстве применение разнообразных станков стало настолько популярно, что сейчас без этого оборудования не обходится ни одна приличная мастерская.

И действительно, мини сверлильный станок с ЧПУ позволяет человеку заниматься выполнением таких работ, которые он самостоятельно завершить если и сможет, то с применением огромных затрат времени.

Это касается обработки металлов, дерева и других плотных материалов, которые довольно сложно использовать без специализированного оборудования. Еще один большой плюс станков в том, что изготовить сверлильный станок своими руками не представляет из себя ничего сложного.

Еще один большой плюс станков в том, что изготовить сверлильный станок своими руками не представляет из себя ничего сложного.

При желании человек с базовыми навыками механика сможет собрать самодельный сверлильный станок за пару дней. Именно о сборке самодельных сверлильных станков сейчас и пойдет речь в данной статье.

1 Особенности и назначение

Сверлильные станки используются в промышленности крайне широко. По сути, именно их изобретение стало настоящим переворотом в мире промышленников, которые желали быстро нарастить темпы производства.

И действительно, наличие станков на производстве – это настоящее благо. Качественный сверлильно-пазовальный агрегат способен выполнять работы с удивительной точностью, при этом снижая требования к изначальным навыкам человека, что использует его в работе.

Объясняется такой феномен очень легко. Давайте представим, что вам необходимо создать металлическую пластину с десятью отверстиями на ней.

Отверстия должны быть разных диаметров. От самых маленьких, до крупных. Пластина при этом имеет толщину в 3-5 мм. То есть для работы по металлу придется использовать достаточно мощное сверло.

От самых маленьких, до крупных. Пластина при этом имеет толщину в 3-5 мм. То есть для работы по металлу придется использовать достаточно мощное сверло.

Отметим, что крупные сверла используются крупными инструментами, такие дрели, как правило, достаточно тяжелые. Неподготовленному человеку даже держать в руках их будет сложно. Не говоря уже о выполнении более-менее длительных работ.

Плюс к этому стоит понимать, что от вас будет требоваться филигранная точность, ведь эта деталь является всего лишь частью более крупного механизма.

Один небольшой промах, и вся конструкция может стать полностью непригодной для работы. Особенно это касается станков для сверления печатных плат. При обработке плат точность их разметки определяется десятыми долями миллиметра.

Если дать человеку все необходимое оборудование, то даже с наличием опыта он будет возиться с пластиной не меньше, чем пару часов. При сверлении плат этот показатель затрат времени может удвоиться.

И это в том случае, если вы имеете опыт работы и соответствующие навыки. Если же его нет, то на заготовку одной только пластины может без преувеличения уйти целый день.Если же использовать в работе мини станок, то время работы сокращается в несколько раз. На нем уже зафиксирован весь необходимый инструмент. Сверло стабилизировано и четко направлено.

Все что от вас требуется – это правильно установить пластину на координатный стол, запустить двигатель и просверлить отверстие. Затем сменить положение детали и продолжать работу по той же технологии. Как вы сами видите, продуктивность производства выходит на качественно новый уровень.

1.1 Составляющие станка

Теперь обратимся непосредственно к составляющим станка. Ведь если вас интересует вопрос, как делают сверлильные станки или как сделать сверлильный станок своими руками, то в первую очередь вам надо разобраться с деталями, что будут применяться при его сборке.

К счастью, мини настольный сверлильный аппарат сделанный своими руками состоит из нескольких основных деталей.

Устройство сверлильного станка определяет качество работы самого устройства, однако здесь все зависит от многих факторов.

Итак, сверлильные станки состоят из:

- станины или основания;

- закрепляющей рейки или рамы;

- механизма регулирования положения устройства;

- крепления для рабочего механизма;

- двигателя или механизма, что выполняет непосредственно сверление;

- переходников, цанг и других подобных материалов;

- всевозможных ручек, стабилизирующих ножек и других дополнительных деталей, что используются для улучшения конструкции устройства.

Стоит заметить, что практически не имеет значения, рассматриваете ли вы настольный сверлильный станок для обработки печатных мини плат или стандартный стационарный образец.

Вы, конечно же, будете использовать разные детали для сборки самодельного сверлильного станка, однако общая схема и устройство сверлильного станка останется все той же. Разница будет только в конкретных деталях и их габаритах.

Например, самодельный настольный агрегат для сверления мини плат под электронику будет монтироваться на мелкую станину. В большинстве случаев вам не понадобится даже тумба. Достаточно будет взять крупную тяжелую рейку, которая по своему весу будет составлять минимум половину конструкции устройства для сверления плат.

Также при разработке мини плат вам понадобиться куда более простой и мелкий двигатель, так как сверление мини плат предусматривает необходимость более ювелирной работы, где мощность не является приоритетом.

1.2 Подбор деталей для сборки

В первую очередь всегда обращают внимание на станину или основание. Основание для внушительного станка должно быть очень прочным и устойчивым. Необходимо для таких целей использовать стол с хорошими опорами, специальные подставки, можно крепление от фотоувеличителя и т.д. Подойдет даже тумба нужных размеров и габаритов, но тут уже решать вам.

Если же мы рассматриваем настольный образец, то координатный стол тут будет выступать первым основанием, на которое уже устанавливают сам настольный сверлильный станок.

В таком случае станину можно будет сделать из металлической пластины или чего-то подобного.

Что интересно, некоторые умельцы умудряются собрать стол или станину для станка даже из древних частей фотоувеличителя. То есть на изготовление можно применять самые разнообразные детали.

Главное, чтобы стол или станина, на которую крепят устройство, была крайне устойчивой и не давала вибраций во время работы.

Раму для крепления можно сделать своими руками. Точно так же обходятся и с креплением для рабочего механизма. Здесь можно использовать металлический уголок с просверленными отверстиями или что-то подобное.

Уголок крепят на стол шурупами или приваривают к станине. Там же устанавливают подъемный механизм. Его делают из старого домкрата, амортизирующей трубы, раздвижных реек и других подобных механизмов.

Движок для работы потребуется достаточно мощный, поэтому вам придется перебрать несколько вариантов. Причем стол и основание станка должны без проблем выдерживать его вес и гасить вибрации во время работы.

Неплохой на изготовление подойдет асинхронный движок от стиральной машинки или чего-то подобного. Можно воспользоваться и движком от дрели или самой дрелью.

2 Схема создания станка

Если рассматривать только простейшие модели оборудования, которые можно быстро собрать своими руками. То лучше всего для этих целей подходит стандартная схема сборки сверлильного оборудования.

Однако отметим сразу, что есть две основные технология его сборки. Первая – более простая, заключается в использовании готовой дрели, которую просто прикручивают к креплениям.

Вторая же – это довольно сложный вариант, и он заключается в сборке станка из отдельного двигателя, цанг, направляющих и т.д.

Этапы работы:

- Собираем стол и основание под мини станок, занимаемся креплением станины.

- Монтируем основную стабилизирующую раму.

- Подключаем крепление для движка.

- Занимаемся обустройством подъемного механизма.

- При необходимости устанавливаем пружины и амортизаторы.

- Монтируем рабочий элемент станка.

- Подключаем все контакты, устанавливаем сверло.

При сборке станка из готовой дрели работать вам будет проще. Все что от вас требуется – это создание крепкой рамы с возможностью подъема и опускания сверлильного механизма, к которой затем подключат дрель.

Возиться с блоками питания и сборкой движка здесь нет нужды. Нужно просто хорошенько зафиксировать инструмент и подключить его к электричеству.

Сборка движка уже предусматривает монтаж блока питания, преобразователя и, если двигатель имеет непрямую передачу усилий, механизмов, что занимаются их передачей.

Поэтому для подготовки второго варианта придется потратить больше времени, сил и энергии. Да и определенные инженерные навыки тоже не будут лишними.

2.1 Самодельный сверлильный станок из обычной дрели (видео)

Иметь дома собственный сверлильный станок – мечта любого мастера. Наиболее популярными являются конструкции из ручной дрели. Но такой вариант имеет недостаток – при необходимости использовать дрель, как самостоятельный инструмент – приходится станок разбирать.

Но такой вариант имеет недостаток – при необходимости использовать дрель, как самостоятельный инструмент – приходится станок разбирать.

Тем не менее, существует ряд решений изготовления сверлильного станка без применения готового электроинструмента.

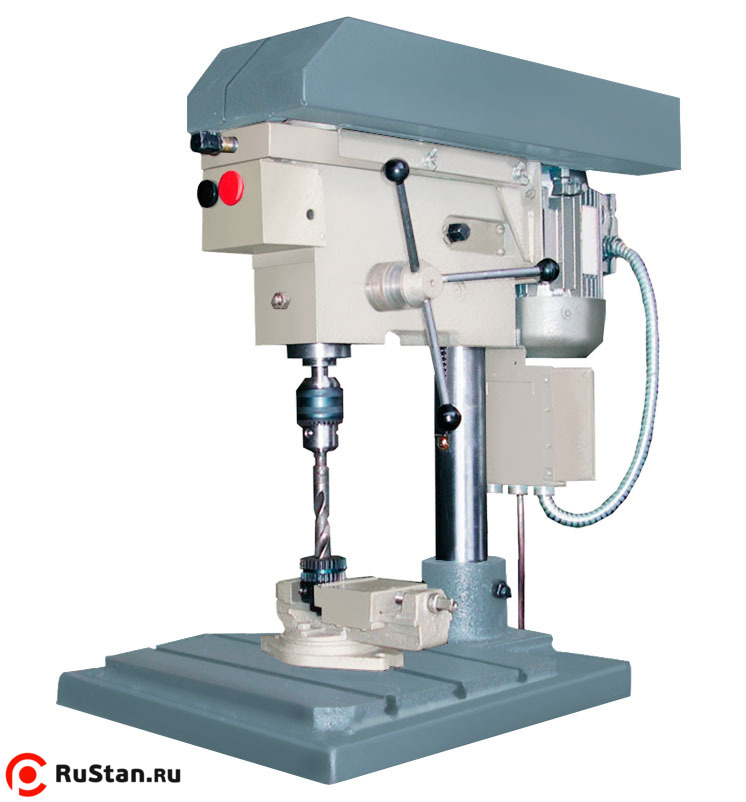

Мощный сверлильный станок из рулевой рейки

Для изготовления понадобятся:

- рулевая рейка от легкового автомобиля, с демонтированными элементами усилителя. Разумеется, бывшая в употреблении, но желательно не сильно разболтанная;

- Несколько стальных уголков и профилей разного размера;

- Стальной лист 2-3 мм для изготовления станины. Можно подобрать подходящую готовую запчасть от старой крупной бытовой техники;

- Патрон для дрели;

- Электромотор и шкивы с ремнем. Идеальный вариант – от советской ;

- Подшипники в хорошем состоянии;

- Доступ к сварочному аппарату и токарному станку.

Самая ответственная часть – ось со шкивом. Вытачивается на токарном . В данном варианте крепление патрона резьбовое, поэтому на нижней части вала нарезается соответствующая резьба.

Для крепления использованы 4 подшипника, 2 обычных и 2 упорных. Шкив использован от той же стиральной машинки.

Из подходящих уголков собираем каретку, на которой будет закреплен рабочий вал и двигатель. Особое внимание уделяем размещению опорных поверхностей для упорных подшипников. Нагрузка должна быть распределена равномерно, иначе один из подшипников износится быстрее.

Станина сварена из стальной пластины 4 мм и аналогичных уголков. Строго вертикально приваривается несущая штанга из металлического профиля.

На горизонтальной поверхности проделываем 6 отверстий для крепления тисков или опорной подставки. С обратной стороны навариваются гайки.

При помощи мощных хомутов на профиль устанавливается рулевая рейка. Монтаж производится один раз, со строгим контролем вертикальности перемещения. На этом этапе принимается решение, с какой стороны будет управляющий штурвал – под левую или правую руку.

Дело в том, что направление вращения механизма рейки несколько непривычно для тех, кто работал на классическом сверлильном станке.

Каретка с патроном и кронштейном для двигателя, дополнительно опирается двумя подшипниками на штангу из профиля. Это делается для компенсации люфта рулевой рейки.

Устанавливаем на каретку два подшипника

Собираем механизм, проверяем вертикальность хода. При необходимости регулируем его, подкладывая шайбы под крепления рейки.

ВАЖНО! Если направление движение патрона отличается от вертикали – сверла всегда будут ломаться.

Штурвал делается из стального прута 10 мм. Для эстетики можно выточить набалдашники. Ход каретки составляет 160 мм, чего вполне достаточно для большинства сверлильных работ.

Для безопасности, вокруг шкива приводного ремня необходимо установить защитный кожух из тонкого металла. Можно воспользоваться старой кастрюлей подходящего размера.

В отдельной коробке собираем блок управления двигателя. Ничего изобретать не нужно, регулятор оборотов остался от стиральной машинки. В данном варианте предусмотрен реверс вращения, что добавляет функциональности, особенно при нарезке резьбы или фрезерных работах.

Устанавливаем мотор на каретку. С одной стороны шарнирный подвес, с другой – шпилька, регулятор натяжения ремня. Учитывая возраст стиральной машинки, клиновидный приводной ремень лучше заменить на новый, заодно и расстояние между шкивами можно установить на более удобное.

После настройки и окончательной сборки, покрываем металлические части краской, и самодельный сверлильный станок готов к работе.

Для закрепления обрабатываемой детали можно использовать тиски или подставку, которая изготавливается под конкретные размеры станка.

ВАЖНО! Металлический корпус необходимо заземлить.

На видео самодельный сверлильный станок, демонстрация работы по металлу и дереву.

Популярное: Характеристики строительного фена, насколько они разнообразны?

Компактный сверлильный станок

Самодельный станок по металлу не обязательно должен быть габаритным и мощным. Большинство работ могут быть выполнены на небольшом настольном приспособлении.

компактный, самодельный сверлильный станок

Инструмент полностью изготовлен из металлических заготовок, из готовых деталей разве что электродвигатель и крепежные элементы. Все элементы конструкции выполнены с помощью фрезерного станка с ЧПУ и токарного станка. Если у вас нет доступа с станкам – можно подобрать компоненты в магазине мебельной фурнитуры.

Пошаговая инструкция по сборке

- Станина делается из оргстекла толщиной 20-30 мм, основание двухслойное. Нижний слой крепится к столу (верстаку), на верхнем предусматриваем место для установки пятки под колонну.

- Пятка и собственно колонна приобретена в магазине мебельной фурнитуры.

- Подпорная втулка изготовлена на токарном станке, и доработана на фрезерном. В задней части устанавливается маточная латунная гайка для регулировки вертикального положения каретки. Втулка фиксируется на колонне с помощью стопорного винта.

- Шпиндельная пластина изготовлена на фрезерном станке с ЧПУ.

Пусть вас не пугает технология изготовления, эту же деталь легко можно смастерить при помощи дрели и напильника. Пластина крепится на подпорной втулке.

Пусть вас не пугает технология изготовления, эту же деталь легко можно смастерить при помощи дрели и напильника. Пластина крепится на подпорной втулке. - Сверху устанавливается кронштейн для двигателя с пазами для продольного перемещения. Это необходимо для натяжения приводного ремня, и перестановки его по шкивам при смене скорости вращения. Кронштейн изготовлен аналогично шпиндельной пластине.

- Двигатель использован асинхронный, мощностью 60 Вт. Конденсаторный пусковой блок выполнен в отдельной коробке.

- Шпиндельная пластина вместе с двигателем перемещается по вертикали при помощи ходового винта, механизм виден на фото, элемент необязательный, но удобства добавляет.

- Шпиндель состоит из корпуса с подшипниками и вала, на который с помощью конуса Морзе устанавливается патрон.

шпиндель после токарки

- Корпус шпинделя устанавливается во втулку, по которой он будет вертикально перемещаться при выполнении сверления.

- Перемещение осуществляется с помощью рычага, в котором вырезан продольный паз.

- Сверху надевается шкив с переменными диаметрами, для регулировки скорости вращения и крутящего момента.

- Аналогичная конструкция, только перевернутая, ставится на вал приводного мотора. Переставляя ремень с одного шкива на другой – легко можно добиться требуемой скорости вращения.

- Собираем конструкцию, проверяем работоспособность. Приводной ремень может быть круглого или плоского сечения, смотря какие шкивы вы будете использовать.

- Изначально настольный станок создавался для сверления печатных плат, однако впоследствии был модернизирован как более универсальный. Для сверления отверстий под любыми углами изготовлены самодельные трехмерные координатные тиски для сверлильного станка.

- Конструкция состоит из координатной пластины, выточенной на том же фрезере с ЧПУ и тисков, сделанных так же своими руками.

Мы рассмотрели способы, как сделать сверлильный станок из подручных материалов. Вариантов исполнения множество. Можно сделать станину из фотоувеличителя или использовать механизм старого микроскопа. Принцип действия от этого не изменится.

Вариантов исполнения множество. Можно сделать станину из фотоувеличителя или использовать механизм старого микроскопа. Принцип действия от этого не изменится.

Главное условие – надежная рабочая поверхность с плитой или тисками, и механизм перемещения шпинделя по вертикали. От точности изготовления зависит наличие люфтов механизма и общий комфорт в работе.

На видео самодельный сверлильный станок из старого фотоувеличителя. В работу взяли штатив и крепление.

| Кузнечно-прессовый станок для художественной ковки, модель «Ажур-Мини» | 8462299800 |

| Мини-циркулярный станок для нарезки трубок, модель-017805АМ | 8461501100 |

| Станки металлообрабатывающие: мини фрезерный станок, | 8459310000 |

| Инструмент электрифицированный, с маркировкой Xendoll: набор-конструктор для сборки настольных обрабатывающих мини-станков | 8465990000 |

| Оборудование бумагоделательное: Продольно-резательные и поперечно-резательные станки для производства изделий из гофорокартона: Автоматический поперечный нож форматом 2200 мм с рабочей скоростью 150 м/мин, модель KTLQ-QLX- | 8441102000 |

Станок сверлильный металлообрабатывающий напольный мод. Alztronic 9, мощность 0,54 кВт, 390 – 6500об/мин Alztronic 9, мощность 0,54 кВт, 390 – 6500об/мин | 8414409000 |

| Книжные издания для досуга для детей среднего школьного возраста: «Радуга из резиночек. Плетем на станке» серии «Волшебные резиночки. Мини-формат» | 4903000000 |

| Оборудование металлообрабатывающее: станок шлифовальный двусторонний напольный, мощность 0,9 кВт, 2900 об/мин, | 846090900 |

| Оборудование металлообрабатывающее: настольно-сверлильный станок, мощность 0,54 кВт, 250-5000 об/мин., | 8459290000 |

| Оборудование металлообрабатывающее: станок шлифовальный двусторонний напольный, мощность 1,1 кВт, 1450 об/мин, артикул 79300999, модель DS15/300A – 1 шт. | 846090900 |

| Оборудование металлообрабатывающее: настольно-сверлильный станок, мощность 0,54 кВт, 100-2000 об/мин., модель Alztronic 16- 2 шт., Вертикально-сверлильный станок с колонной , мощность 0,54 кВт, 100-2000 об/мин., модель AX | 8459290000 |

| Мини-циркулярный станок для нарезки трубок, модель – TSEN 60034/1 | 8461501100 |

Оборудование металлообрабатывающее: станок сверлильный настольный, мощность 0,54 кВт, 250-5000 об/мин. , модель Alztronic 12- 1 шт станок сверлильный напольный, мод. AB 34/SV, МК4, мощность 1,4/2,2 кВт, обороты 100-1800 об/ , модель Alztronic 12- 1 шт станок сверлильный напольный, мод. AB 34/SV, МК4, мощность 1,4/2,2 кВт, обороты 100-1800 об/ | 8459290000 |

| Мини-слоттер (решеточник, просекательно-рилевочный станок) для производства изделий из гофрокартона, модели: 300х800, 400х1200, 400х1500, 400х1600 | 8441800000 |

| Оборудование для изготовления тары из картона, мини-слоттер (решеточник). Модель «BL», рилевочно-резательный станок. Модель «BFY-2000», Модель «MR2000», резательный станок Модель «DWQ-Z» с маркировкой “Cangzhou Baoli Carto | 8441107000 |

| Оборудование металлообрабатывающее: станки токарные, модели: НАНО МИНИ, МИКРО, MICRO, TL140x250, TL180x300V, TL210x400V, TL210x400B, TL1018x450, TL1028x450, TL1028x700, TL0820x520, TL0820x520G, ТЕХНОРЕАЛ180х300V, ТЕХНОРЕАЛ | 8458190000 |

| Станок шлифовально-заточной для сверел, мод. V391,, торговая марка DAREX, Диапазон шлифования 3-19 мм, двигатель 230 В / 0,2 кВ, число оборотов 2850 1/мин, артикул 79300999 | 846029900 |

| Оборудование бумагоделательное: мини-слоттер (станок просекательно-рилевочный, решеточник) | 8441800000 |

| Станки металлообрабатывающие: пневмошлифовальные машины, артикул 53531, двуручная, длина 467мм; 18 000 об/мин; 744Вт; артикул 53532 двуручная; длина 679мм; 18 000 об/мин; 744Вт | 8457 |

| Станки деревообрабатывающие промышленные: мини-гравировщики хоббийные, | 8465920000 |

| Оборудование бумагоделательное: станок просекательно-рилевочный (мини-слоттер, решеточник) | 8441800000 |

Мини сверлильные станки своими руками. Сверлильные мини станки своими руками и обзор моделей

как сделать и обзор w10005

Сверлильный мини станок, несмотря на свои миниатюрные по сравнению с другими станками размерами, отлично выполняет поставленные ему задачи, не уступая в качестве работы крупным станкам. Некоторые настольные станки также имеют ещё и функции фрезерования и часто используются в мастерских по ремонту или в учебных заведениях. Сверлильные мини станки используют для сверления отверстий в микросхемах, а так же плат.

Содержание статьи

Конструкция сверлильного мини станка

Фото сверлильного мини станка

Вращение сверла является основным движением, которое используется в работе сверлильным станком. Сверло удерживает шпиндель. Подача сверла осуществляется в вертикальной плоскости, а сама деталь расположена на рабочем столе.

Все элементы сверлильного станка расположены на стойке, размещенной на массивной станине, которая является основанием. Рабочая головка со шпинделем двигается по рельсам, а в колоне располагается двигатель. В том случае, если имеется возможность в переключении скорости, то это осуществляется с помощью кнопок на рукоятке. В современных агрегатах эти параметры отслеживаются электронной системой.

Рабочая головка обязательно смазывается маслом, которое поставляется к ней при помощи насоса (насос так же подает и охладитель для головки). Рабочая головка делается в основном из чугуна. В головке, как правило расположено устройство подач и скорости. Коробка скоростей работает при помощи зубчатых передач, которые переключаются ручкой. Работу мини сверлильный станок осуществляет от стандартной бытовой сети с напряжением в 220В.

Работа мини-сверлильного станка

Устройство сверлильного мини станка

При включении аппарата, начинает движение шпиндель. Мощность настольного станка может составлять от 150 и до 300Вт. Используется в основном ременный привод, но на очень маленьких агрегатах может использоваться и зубчатая система передач. Скорость подач меняется при помощи рукоятки.

Рабочий элемент, сверло, вставляется в патрон (цанговый или кулачковый), которым крепко зажимается его конец. В цанговом патроне сверло зажимается автоматически, а в кулачковом при помощи ключа.

При помощи рукоятки подач, сверло, опускается к обрабатываемому материалу. Рукоятка напоминает внешне рычаг и, как правило, находится справа от головки. Благодаря встроенной пружине, после выполнения сверления отверстия, головка возвращается в исходное положение сама. Так же в некоторых станках головку можно зафиксировать в определенном положении.

Характеристики станков

Устройство сверлильного мини станка

Важный параметр, который влияет на работоспособность и экономность – мощность. Минимальная мощность для не сложной работы – сверление отверстия для печатных плат, составляет 150Вт.Сверло вращается от 200 и до 3000 оборотов в минуту. Происходит это благодаря редуктору, который дает мастеру 12 режимов скорости.

50 сантиметров – это максимальная высота детали, которую можно использовать для работы со сверлильным мини-станком. Головка со сверлом перемещается по рельсам вертикально, происходит это в результате ручного управления и, достигнув нужной высоты – головка фиксируется.

Сделать самодельный миниатюрный сверлильный станок можно и самому, своими руками. Зачастую необходимость создания этого агрегата возникает, когда периодически появляется потребность в сверлении отверстий, что часто бывает у радиолюбителей, так как аппарат им необходим для сверления печатных плат. Стоит сказать, что самодельный сделанный мини станок может обладать высоким уровнем работы, но только в том случае, если все сделано грамотно и правильно.

Стоит сказать несколько слов по поводу печатных плат. Сверление отверстий для печатных плат достаточно трудоемкая задача, так как диаметр отверстий очень мал. Поэтому в промышленных масштабах для сверления плат все чаще используют лазерное оборудование, но для обычного радиолюбителя для обработки плат может подойти и самодельный сверлильный аппарат со сверлами маленького диаметра.

Самодельный сверлильный мини агрегат из дрели

Для того чтобы сделать самодельный мини станок не нужно иметь особых комплектующих или материалов. Вся конструкция этого агрегата состоит из следующих узлов:

- Станина, которая является основанием.

- Механизм вращения рабочего элемента.

- Устройство подачи.

- Вертикальная стойка, к которой крепится механизм вращения.

Станину под самодельный аппарат можно сделать из дерева, можно использовать и ДСП. Единственное что нужно учесть в создании станины, так это то, что во время работы самодельный агрегат может вибрировать, поэтому основание должно быть достаточно тяжелым, чтобы не было этого нежелательного вибрирования.

Качество работы будет напрямую зависеть от надежности крепления станины к вертикальной стойке. Немаловажными деталями, которыми должен обладать самодельный сверлильный агрегат, являются направляющие рельсы, по которым будет двигаться рабочий механизм (в нашем случае с дрелью). Лучше всего направляющие рельсы делать из двух стальных полосок, которые необходимо зафиксировать к стойке.

Во время создания своими руками колодки, можно использовать стальные хомуты. Они надежно прикрепят к колодке дрель. Во избежание нежелательной вибрации, в месте стыковки дрели и колодки, можно подложить прокладку из резины.

Следующим этапом является создание механизма подачи, который должен двигать дрель в вертикальном положении. Вариантов для изготовления своими руками механизма подачи и схем предостаточно, но обычно он состоит из рычага и пружины, которая прикрепляется с одной стороны к колодке с дрелью, а второй к станине. Пружина позволяет делать подачу механизма более жесткой.

Если вам дрель не нужна в дальнейшей эксплуатации, можно разобрать её и сделать агрегат более удобным. Для этого нужно убрать из дрели выключатель и сделать отдельную кнопку, прикрепленную на станине. Эта кнопка всегда будет под вашим контролем и даст вам возможность вовремя выключать дрель. Вот и все, сделать мини сверлильный аппарат своими руками не сложно, достаточно посмотреть в интернете видео и фото, на которых весь процесс создания станка из дрели своими руками отлично показан.

Сверлильный мини станок W10005

Любителям и профессионалам нередко приходиться работать со сверлильными аппаратами в домашних условиях, в своих мастерских. Зачастую так же необходимо сверлить очень маленького диаметра отверстия, например в 0.3мм. Идеальный вариант для таких случаев сверлильный мини-станок W10005. Количество оборотов в холостом ходу достигает 2000 в минуту и подходит идеально для сверления дерева, мягкого алюминия, латуни, меди, пластмассы и других мягких, цветных и драгоценных металлов.

tvoistanok.ru

Мини сверлильный станок своими руками

Рассмотрим, как автор сделал простой мини сверлильный станок. Инструменты: СверлаУгловая шлифмашинаШлифовальный станокматериалыНожовкаПлоскогубцыДелаем основание из ДСП

Просверливаем два отверстия в основании (с расстоянием 12 см между отверстиями) закрепляем направляющие трубки. 1-е отверстие 54мм от края трубки и 2 отверстие 73 мм от края трубки.Просверливаем отверстия на сквозь. Прикрепляем трубки к блоку. Делаем две одинаковых метки на каждом конце блока и соединяем их. Отмечаем место для стального кронштейна идеально. Просверливаем отверстия и прикрепляем кронштейн.Заворачиваем винт пружины крючка на задней стороне деревянного бруска Вырезать круг с отверстием как на фото.Шлифуем грубые края круга.Делаем ПАЗ для стальной проволоки.Просверливаем отверстия в круге, для ручки.Просверливаем отверстие в правой стороне деревянного бруска для крепления круга.Используем винт, для крепления.Просверливаем отверстие для стальной проволоки. Устанавливаем ручки. Устанавливаем дюбеля скольжение внутри труб и крепление деревянного бруса. Стальная проволока 16 см длиной + скрученная ~4см на каждом конце. Если нет подходящей пружины, можно использовать резину. Получился мини сверлильный станочек. Удачных всем самоделок. Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельный микро сверлильный станок

Тонкие сверла, диаметром менее одного миллиметра, очень легко ломаются, если не выдерживать строгий перпендикуляр к заготовке, во время сверления. Поэтому желательно использовать микро сверлильный станочек и он сэкономит Вам сверла и деньги.На фото – Мой станок, как один из множества вариантов.

Небольшой видео тест

В большинстве случаев такой сверлильный станочек делается домашними мастерами из подручных материалов. Предлагаю Вам посмотреть мой вариант самоделки — Из того, что было ! –.

ПУНКТ 1. Материалы и инструменты:

• Механизм от старого фотоувеличителя• Кусок ЛДСП• Микро дрель (самодельная)• Электро лобзик• Электро дрель• Струбцина, угольник, линейка, карандаш• Метчик М3, М9, 5 шт. болтов М3• Пружина (не обязательно)ПУНКТ 2. Слесарные работы.Вот такой старый механизм, регулятор резкости от советского фотоувеличителя, подвернулся мне под руку, поэтому было решено применить его для данного устройства.

Если вы не левша, то необходимо переставить ручку на противоположную сторону. Открутим две пластины крепление механики и развернем ручку.Сразу подадим густую смазку в узел вращения, ведущее колесико смазывать не надо.Удалим ненужную нам резиновую гофру.Подберем и установим подходящую пружину, для облегчения обратного хода.Разметим на ЛДСП квадрат со сторонами 120х120 мм.Зафиксируем заготовку струбциной и выпилим основу для станка.Нанесем по контуру подходящей трубки разметку для скругления углов.Обработаем на абразивном камне углы и кромки.Получилось вот такое основание (мини станина).Из ламината сделаем ручку управления (подачи).Начертаем ее вид.Наметим точки под крепежные болтики.Просверлим отверстия сверлом d= 4 мм.Выпиливаем по контуру лобзиком.Обрабатываем на точильном камне, скругляем острые кромки и примеряем на место.Совмещаем отверстия с выпуклыми выступами на ручке.Сдвигаем совмещая по центру.Намечаем острым шилом точку сверления.Сверлим отверстие d=2.5 мм.Совмещаем и фиксируем шилом оба отверстия и намечаем вторую точку для сверления.Просверливаем второе отверстие.Подбираем подходящие по размеру болтики М3.Нарезаем соответствующую метчиком резьбу М3. Нарезку производить очень аккуратно, взад-вперед-взад-вперед, по понемногу, чтобы хорошо очищалась стружка и не лопнул хрупкий совковый материал.Как результат, резьба получается качественная.Примеряем как все совпадает.Намечаем в основании станины точку крепления оси механизма.В несколько этапов просверливаем отверстие d=9 мм.Примеряем как подходит микро дрель к крепежному кольцу механизма.Придется развернут скобу на 180 градусов. Разберем снова крепление и развернем на оси скобу, соберем о обратном порядке.Теперь запас хода увеличился.Намечаем три точки под отверстия болтов крепления мотора, расположим их треугольником.Сверлим сверлом d=2.5 мм.Нарезаем метчиком резьбу М3.Подберем подходящие по длине три болтика М3.Вот что должно получиться.За одно просверлим отверстие для лампочки (светодиода) подсветки рабочей зоны.Сделаем наклон сверла по направлению к центру станины, чтобы светодиод светил непосредственно в рабочую зону.Отверстие не досверливаем немного до конца, чтобы получился рубец ограничитель для лампочки.Устанавливаем мотор на нужную высоту и равномерно зажимаем болтиками.Прогоняем резьбу М9 в ЛДСП.Вкручиваем ось и контрим гайкой.Установим ручку подачи на место.Ослабим болты подъемного механизма и выставим необходимый угол поднятия ручки, закрутим обратно.Примерно выглядит так.Благодаря наличию разрезной трубки на корпусе мотора, происходит равномерное и сильное зажатие дрели всего лишь небольшим затягиванием трех болтиков крепления.Просверлим еще небольшое отверстие для будущего крепления кабеля питания.На этом слесарные работы закончены.ПУНКТ 3. Электрика.Возьмем подходящую лампочку, в зависимости он напряжения питания мотора, если надо, установим понижающий резистор.

Припаиваем провода на выводы мотора.Для изоляции и удобства монтажа используем термоусадочную трубку.Установим лампочку на свое место.Зафиксируем кабель парой витков проволоки.Все готово.ПУНКТ 4. Проверка в работе.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Лазерное микро сверление – GFH GmbH

ЛАЗЕРНАЯ МИКРО ОБРАБОТКА

У нас есть многолетний опыт производства микро-лазерного сверления .Мы работаем с твердыми материалами, с которыми трудно работать, такими как закаленная сталь, твердый металл, керамика и алмаз. Но мы также можем очень точно сверлить стандартные материалы, такие как высококачественная сталь, медные сплавы и пластмассы.

Существует множество форм отверстий: от круговых до эллиптических и многоугольных до произвольных. Глубина отверстия может быть цилиндрической, расширенно-конической или узкой.

С одной стороны, лазер может создавать очень маленькие и точные отверстия с соотношением сторон до 15.С другой стороны, тонкие банки, фольга и слои просверливаются (почти без заусенцев) с очень высокой скоростью, чтобы получить тысячи отверстий в минуту, например для перфорации.

В соответствии с приложением и предпочтениями клиентов мы предлагаем процессы, выбираем их и оптимизируем.

ТРЕБОВАНИЯ

Существует четыре основных требования, которым должно соответствовать высокоточное сверление с лазером : время, качество, гибкость и воспроизводимость.

Время

Время сверления должно быть достаточно коротким, чтобы лазерное сверление могло конкурировать с традиционными методами сверления, электроэрозионным сверлением и пробивкой.

Качество

Требования к качеству очень высоки, в частности, для сверления микро-сверления . Ключевые атрибуты:

- Без заусенцев

- Диаметр до 30 мкм

- Сферичность +/- 1%

- Острые или закругленные края

- Без плавления и отложений

- Зона незначительного термического влияния

Гибкость

Регулируемый конус (положительный, отрицательный, цилиндрический), отверстия различной геометрии в компоненте, толщина материала до 1.5мм.

Воспроизводимость

Воспроизводимость играет важную роль в промышленном производстве. Ориентиром здесь является то, что диаметр отверстия 100 мкм должен воспроизводиться в пределах +/- 1 мкм для круглосуточного производства.

ПРИМЕРЫ ИЗДЕЛИЙ

Трепанирование и спиральное сверление

Матрица

Инжектор

Пластины форсунки

ФАКТОРЫ УСПЕХА МИКРОБУРЕНИЯ

Четыре влияющих фактора играют роль в достижении этих требований: ноу-хау процесса, лазерный источник, оптика для сверления и системные технологии.

Ноу-хау процесса

Для точного и воспроизводимого лазерного сверления требуется полное понимание процедуры сверления, включая все процессы. Это важно для определения подходящей стратегии бурения, соответствующего изменения параметров процесса во время процесса бурения и эффективного использования технологических газов.

GFH GmbH занимается производством лазерных отверстий с момента своего основания. За годы работы в нашей компании накоплен огромный объем знаний о процессе микробурения.Эти знания позволяют нам оказывать вам компетентную и продуктивную поддержку по всем вашим запросам и приложениям.

Источник лазера

Выбор лазера в первую очередь влияет на время обработки и качество отверстия. Геометрия отверстия и материал заготовки определяют оптимальный выбор лазера с учетом длительности импульса, энергии импульса, длины волны и частоты.

Компания GFH GmbH предлагает различные короткие и сверхбыстрые лазеры, что позволяет нам охватить очень широкий спектр приложений.

Оптика для сверления

Для создания высокоточных круглых микроотверстий с регулируемым соотношением сторон сфокусированный лазерный луч должен вращаться по кругу. Этот процесс называется трепанированием . Для такого манипулирования лучом используется специальная оптика для сверления.

Для достижения высокого качества отверстий за приемлемое время сверления оптика для сверления должна поддерживать изменения диаметра отверстия во время обработки (спиральное).Регулировка угла атаки также должна быть автоматизирована и возможна во время процесса, поскольку это единственный способ обеспечить воспроизводимость.

Эта оптика вращается со скоростью несколько тысяч оборотов в минуту, чтобы воспользоваться преимуществами высокой частоты повторения импульсов современных лазеров с короткими импульсами. Поэтому они не должны содержать никаких регулируемых компонентов. Это может изменить центр тяжести, что может повлиять на результаты бурения. Кроме того, профиль интенсивности луча, вращающийся в одном направлении, является преимуществом, поскольку он позволяет создавать круглые прецизионные отверстия, даже если само пятно фокусировки не идеально круглое.

С оптикой для сверления GL.trepan компания GFH предлагает своим клиентам продукт, в котором реализованы все эти ключевые требования и который, таким образом, обеспечивает оптимальные результаты бурения.

Системная техника

Помимо оптики для сверления ключевую роль играет системная технология. Для достижения высокого качества и воспроизводимости результатов лазер и оптика должны быть полностью интегрированы в систему. Система также должна быть оборудована высокоточной системой позиционирования, чтобы соответствовать очень жестким позиционным допускам, которые обычно требуются при микро сверлении.

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

Компания GFH GmbH предлагает два станка, соответствующие этим критериям, с лазерными системами GL.evo и GL.compact.

Оптика для сверления GL.trepan полностью интегрирована в концепцию станка, что позволяет гибко производить высокоточные микроотверстия.

ВИДЕО

Микросверление | 4м-ассоциация.org

Технология подходит как для серийного, так и для мелкосерийного производства

Microdrilling отличается не только небольшими сверлами, но и методом точного вращения микродрели и специальным циклом сверления. Кроме того, стенки микропросверленных отверстий являются одними из самых гладких поверхностей, получаемых с помощью обычных процессов. Во многом это связано с особым циклом сверления, который называется циклом клевки. Самые маленькие микродрели – лопаточного типа. У сверл нет спиральных канавок, как у обычных сверл, что затрудняет удаление стружки из отверстия.Сверла диаметром от 50 мкм и более могут изготавливаться как спиральные сверла. Сверла меньшего размера относятся исключительно к лопаточному типу из-за сложности изготовления спирального сверла такого размера.

Микросверла лопаточного типа обладают несколькими важными геометрическими характеристиками. Во-первых, точка сверла – это вообще не точка. Даже у обычных спиральных сверл конец не заострен. Вместо этого конец микродрели состоит из режущей кромки (называемой кромкой долота), образованной двумя пересекающимися плоскостями, которые также определяют две основные режущие кромки сверла.Режущая кромка зубила удаляет материал в основном путем экструзии и резки с большим отрицательным передним углом. Удельная энергия резания вдоль кромки долота относительно велика по сравнению с основными режущими кромками сверла. Лезвие долота также усложняет сверление из-за отсутствия острия. Поскольку вращающееся сверло сначала соприкасается с заготовкой (помните, что сверло имеет очень небольшую структурную жесткость), что-либо на поверхности, включая микрошероховатость и наклон материала, заставит сверло ходить по поверхности, когда оно пытается начать удаление материала.Ходьба характеризуется эксцентрическим движением сверла при его повороте, возможно, в сочетании с не изменяющимся во времени изгибом сверла вокруг его продольной оси. В зависимости от подачи на оборот сверла во время запуска скважины, сверло может начать бурение под наклоном, когда сверло отклонено, как консольная балка с концевой нагрузкой (что происходит с наложенной нагрузкой на колонну). Если разрешить продолжить, сверло быстро сломается. Если сверло достаточно прочное, чтобы выдержать большое напряжение, возникающее в результате сверления под наклоном, полученное отверстие будет наклонным, а не перпендикулярно рабочей поверхности.

Вторым следствием режущей кромки долота является ее относительно большая длина по сравнению с диаметром сверла. Это приводит к относительно высокой силе тяги вдоль оси сверла. Хотя наклонные режущие кромки увеличивают диаметр отверстия, обработанного режущей кромкой, удельная энергия резания вдоль режущей кромки обычно ниже, чем на режущей кромке. Результат – большая сила тяги по сравнению с диаметром сверла. Опять же, этот размерный эффект работает против процесса микробурения, как и размерный эффект при микробурении.

Микросверлаобычно изготавливаются либо из кобальтовой стали, либо из микрозернистого карбида вольфрама. Стальные сверла менее дорогие и их легче шлифовать, но они не такие твердые и прочные, как сверла из карбида вольфрама. Угол при вершине сверла зависит от просверливаемого материала. Нормальный угол при вершине составляет 118 градусов, а для твердых материалов используется 135 градусов. Увеличенный угол наклона острия обеспечивает большую прочность в острие сверла.

В шпинделе для микродрелирования используется подшипниковая опора с клиновидным блоком.Сверло устанавливается в оправке и изготавливается как единое целое с оправкой. Оправка упирается в четыре выпуклые алмазные поверхности, которые являются единственными точками контакта. Пока сверло было заточено с оправкой, поддерживаемой аналогичным образом, сверло будет концентрическим относительно оси. Эта ось может не совпадать с осью оправки, но это не имеет значения, если смещения недостаточно, чтобы вызвать чрезмерную вибрацию, а обычно это не так. К оправке сверла прикреплен небольшой шкив, а приводной ремень проходит вокруг шкива и приводит в движение сверло от внешнего двигателя.Натяжение ремня – единственная сила, удерживающая оправку на алмазных подушках, и небольшой восходящий компонент натяжения ремня используется для втягивания сверла. Верхний конец оправки упирается в керамический материал, который обеспечивает осевое усилие сверла. Этот диск может также опираться на датчик силы для измерения осевой силы сверла, который часто используется для определения степени износа сверла.

Микросверладолжны использоваться в цикле клевки, когда сверло неоднократно извлекается и снова вставляется в просверливаемое отверстие.Это необходимо для того, чтобы удалить стружку из отверстия. Также рекомендуется использовать жидкую смазочно-охлаждающую жидкость для удаления стружки. Жидкость должна двигаться, как в воздушно-масляном тумане, а не застаиваться. Застойная жидкость позволит стружке повторно войти в отверстие вместе со сверлом. Эффект от отказа от жидкости явно показан. Отверстие имеет более крупные стружки размером порядка 5 микрометров, и сила тяги при сверлении в таких условиях обычно выше, чем если бы стружка была удалена из отверстия.Без жидкости для удаления стружки отверстие забивается обломками стружки, и осевое усилие на сверло обычно в несколько раз (2-3) выше, чем при использовании жидкости. В очень мягких материалах полное извлечение сверла из отверстия при каждом цикле клевания может привести к небольшому сужению около входа в отверстие. Избежать этого можно, не сняв сверло полностью. Для более мягких материалов удаление стружки не является серьезной проблемой, поскольку усилия обработки для таких материалов обычно ниже, чем для твердых материалов, но стружка, оставшаяся в отверстии, может привести к отклонению сверла от осевого пути и может привести к просверленному отверстию с центр, который не лежит вдоль линии.

Рекомендуемая скорость и подача для микросверления столь же разнообразны, как и материалы, которые можно просверлить. Микросверление обычно не является высокоскоростным процессом, поскольку нахождение сверла на дне отверстия может вызвать упрочнение заготовки, что приведет к увеличению усилий сверления. Для большинства металлов типичная частота вращения шпинделя находится в диапазоне от 2000 до 4000 об / мин, а подача находится в диапазоне приблизительно микрометра на оборот. При сверлении пластика необходимо соблюдать осторожность, чтобы избежать плавления материала, которое может привести к прилипанию пластика к сверлу.Это может вызвать поломку сверла или плохую гладкость боковины.