Термопластавтомат для литья пластиковых изделий. Советы по выбору тпа для литья пластмасс

Метод литья под давлением является технологическим процессом по созданию деталей из пластмассы посредством переработки полимерных материалов, их расплавки, впрыска в форму и охлаждения. Такой способ характеризуется высокой производительностью.

Применяют термопластавтомат для литья пластиковых изделий. Обычно их задействуют в промышленных масштабах либо для крупных серий. Принцип работы легко изучить во время использования таких агрегатов.

Для производства изделий из пластмассы и каучука применяют специальные полимерные материалы. Это порошки термореактивного типа, гранулы термоэластопластов и термопластов. Все они имеют различные физические и механические свойства.

Их преимущество заключается в том, что можно изготавливать различную продукцию при повторной переработке после формования. Материалы подвергаются химическим процессам, которые приводят к преобразованию сырья в материал нерастворимого и неплавкого типа.

Технологический процесс листья пластмасс под давлением

Литье полимерных материалов под давлением основывается на методе экструзии. Выделяют специальные типы производственных процессов:

1. Литье с газом. Чтобы уплотнить полимер, применяют инертный газ, подающийся под высоким давлением. Он поступает сразу в зону с деталью либо рядом. Процесс, когда изделие уплотняется, проходит быстрее и легче. Деталь будет высокого качества, а ее поверхность без дефектов.

2. Литье с водяным паром. В отверстия пресс-форм подается сначала прогретый водяной пар, а полимер в расплавленном состоянии попадает уже после этого, когда материал прогреется.

3. Литье с водой. После попадания жидкого полимера в форму, туда же проходит вода под давлением. Сам материал из-за нее сильнее уплотняется и лучше заполняет все выемки в емкости. Кроме того, при таком методе сырье будет застывать быстрее. Литье с водой применяют, чтобы уменьшить массу детали. Обычно используют на производстве изделий с тонкими стенками. Такой метод популярен благодаря низким расходам и доступности.

4. Литье с декорированием в форме. При этом объект, который требуется поместить на пластиковое изделие, располагают в открытой пресс форме и удерживают там специальным суппортом. Потом емкость закрывают и подают расплавленный полимер. В итоге эта часть вплавляется прямо в изделие. Такая методика обычно используется для создания видео- и телепродукции, игрушек, смартфонов, спортивного инвентаря.

Такой метод применяют для создания изделий, у которых есть подвижные элементы. Ярким примером являются шарниры.

Такой метод применяют для создания изделий, у которых есть подвижные элементы. Ярким примером являются шарниры.Особенности использоваться термопласта для литья пластмасс

Литье полимера под давлением предполагает его поступление в область шнека машины или термопластавтомата. В данном устройстве масса плавится, после чего попадает материал в пресс-формы различной формы.

В пресс-формах для литья масса охлаждается и застывает. В итоге получается необходимое изделие.

Но материал застывает не сразу – сначала по краям, возле стенок, а потом уже в середине. Только после этого изделие можно доставать из пресс-формы (либо ее выталкивает машина самостоятельно).

Процедура литья на ТПА пластмассовых изделий предполагает проведение постоянно циклических операций. Благодаря этому можно быстро обучиться работать с таким оборудованием.

Управление выполняет специальный контроллер встроенного типа. Его можно запрограммировать на производство определенных изделий, причем включая все осуществляемые процессы термопластавтоматом для литья пластиковых изделий.

Устройство термопластавтомата (ТПА)

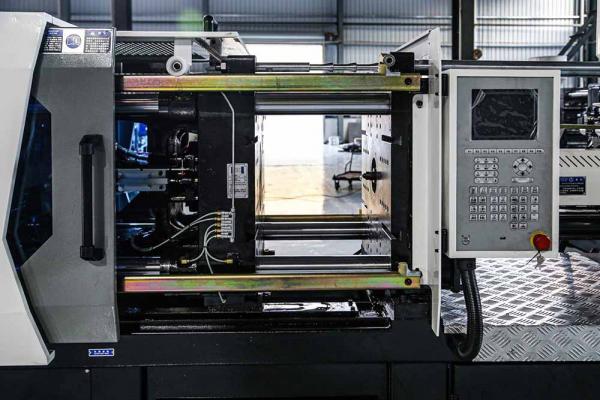

Термопластавтомат – это используемые в промышленности станки для производства пластмассовых изделий методом литья под давлением. Такое оборудование имеет сложную конструкцию.

Оно состоит из:

1. Литьевая пресс-форма. Она включает матрицы и пуансон. Они фиксируются на специальных плитах. Одна из них двигается, а вторая – стационарная. Закрываются пресс формы посредством специального электрического или гидравлического механизма.

2. Гидравлическая система. Включает клапаны для регулирования и распределения, специальный насос, силовые цилиндры и выталкиватель готового изделия из формы.

3. Система регулирования и контроля. Включает монитор, микропроцессор, устройство памяти, счетчик для циклов и времени.

5. Защитные механизмы.

Более половины всех предметов из переработанного пластика создают именно на термопластавтоматах.

Рабочие параметры ТПА

Основные характеристики станка следующие:

1. Объем впрыскиваемого полимера. Это количество поступающего в машину сырья.

Объем впрыскиваемого полимера. Это количество поступающего в машину сырья.

2. Давления впрыска. Т.е. максимальное давление на полимер в расплавленном состоянии, которое механизм может поддерживать во время определенного цикла.

3. Усилие запирания формы. Это сила механизма, чтобы удерживать формы в закрытой форме.

4. Дистанция между колоннами. Данный показатель указывает на максимальную ширину формы, которая может выставляться в термопластавтомате.

Выбор термопластавтомата

Прежде чем выбирать термопластавтомат, требуется не только изучить его технические характеристики, но и разобраться с широкой классификацией. Оборудование может отличаться отдельными механизмами, их функциями и местом расположения, что обязательно нужно учитывать.

В зависимости от количества применяемого сырья выделяют машины, рассчитанные на 1 тип продукции, а также многокомпонентные варианты.

В зависимости от замыкающих системы бывают гидравлические и коленчато-рычажные. По их количеству выделяют 1-, 2- и многокомпозиционные. Что касаемо нахождения узла впрыскивания, то выделяют горизонтальные, вертикальные и угловые машины. По типу привода — гидромеханические, электромеханические и электрические.

По их количеству выделяют 1-, 2- и многокомпозиционные. Что касаемо нахождения узла впрыскивания, то выделяют горизонтальные, вертикальные и угловые машины. По типу привода — гидромеханические, электромеханические и электрические.

Термопластавтоматы являются дорогим и довольно сложным оборудованием, которое производители постоянно совершенствуют. Чтобы заниматься литьем пластмассовых изделий, требуется иметь экономическое и техническое обоснование. Это касается сложности формы готовой продукции, а также крупных серий производства.

Все термопластавтоматы отличаются по размерам, техническим характеристикам, функциональности, стоимости. Кроме того, нужно учитывать заводы-производители. Предприятия, занимающиеся выпуском термопластавтоматов, располагаются в Южной Корее, Китае, Тайване и Гонконге. Эти страны являются лидерами, в том числе и благодаря доступности продукции.

Более дорогие машины выпускают Германия и Италия, но такая техника отличается и высоким качеством. Не стоит забывать про Америку и Японию, которые тоже занимают передовые позиции.

Не стоит забывать про Америку и Японию, которые тоже занимают передовые позиции.

В России можно приобрести термопластавтоматы модели Хайтиан. Популярное оборудование немецкого происхождения – Батенфильд, Демаг и Арбург. Южнокорейским производителем является LG.

Также можно купить от итальянских производителей оборудование модели БМБ и Бираги, а от канадских – Хаски. Среди американской техники известны Ферроматик.

В Швейцарии выпускают оборудование Нетстал. Среди Российских производителей известны Сувенир, Тульский НИТИ, Савма и Красмашзавод, в Украине – Хмельницкий, а в Белоруссии – Атлант.

Но прежде чем заказать оборудование, лучше изучить возможности сайта, загрузить страницы со всеми моделями.

Вахитов Ринат

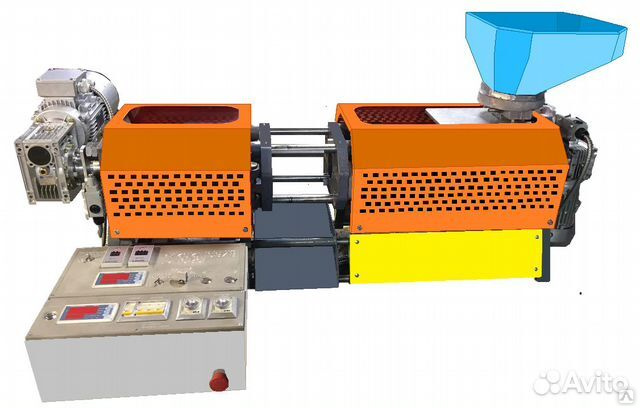

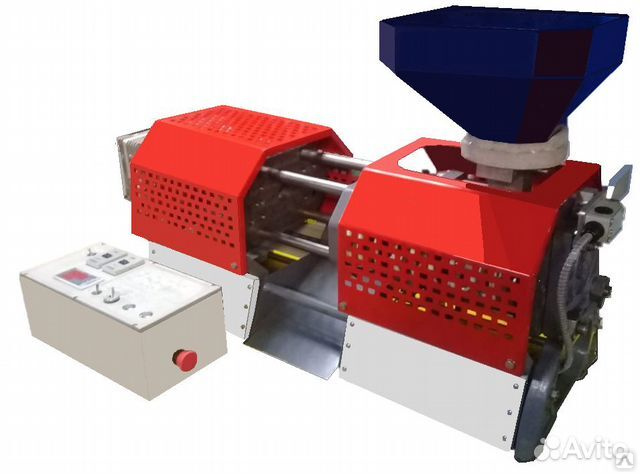

Малогабаритный настольный станок для литья пластмасс ТПА-100 (Малогабаритный настольный станок для литья пластмасс МИНИТПА-100)

Станок ТПА-100 самая популярная модель для переработки любых термопластов. Поставляется как с рабочим столом для литья в ручном режиме, так и с узлом смыкания на общей раме для литья в полностью автоматическом режиме. Модификация ТПА с двигателем 2,2 кВт позволяет увеличить скорость впрыска, что положительно влияет на качество литья деталей из пластмасс, критичных к скорости заполнения формы и для литья деталей с массой близкой или превышающей 100 граммов.

Модификация ТПА с двигателем 2,2 кВт позволяет увеличить скорость впрыска, что положительно влияет на качество литья деталей из пластмасс, критичных к скорости заполнения формы и для литья деталей с массой близкой или превышающей 100 граммов.

Возможности:

- Полностью цифровое управление всеми функциями станка;

- Адаптирующийся под условия литья алгоритм управления нагревом;

- Управление скоростью впрыска от 10% до 150% от номинальной;

- Управление временем разгона и торможения;

- Контроль времени цикла для автоматического режима литья;

- Защита от ошибок оператора.

Настройка на новую деталь:

- Выставляете температуру по контурам. Можно не менять, если предыдущая устраивает. Станок помнит все последние настройки вне зависимости от питания.

- Выставляете дозу впрыска в десятых долях грамма.

- Обнуляете счетчик готовых изделий.

Литье:

Литье в автоматическом режиме. После нажатия кнопки «Старт» станок полностью автоматически отрабатывает цикл литья, готовые детали выпадают в лоток. Литье в ручном режиме. Оператор закрепляет форму на рабочем столе с помощью первого рычага, с помощью второго перемещает форму к соплу. Впрыск начинается автоматически, по завершению цикла загорается лампа. Счетчик готовых изделий увеличивает значение на единицу. Готовая деталь выпадает в лоток, либо оператор вручную извлекает изделие из формы. В зависимости от конструкции стола и формы.

Литье в ручном режиме. Оператор закрепляет форму на рабочем столе с помощью первого рычага, с помощью второго перемещает форму к соплу. Впрыск начинается автоматически, по завершению цикла загорается лампа. Счетчик готовых изделий увеличивает значение на единицу. Готовая деталь выпадает в лоток, либо оператор вручную извлекает изделие из формы. В зависимости от конструкции стола и формы.

| Параметр | Значение |

| Объем впрыска | В форму: 100 см

3и более, в зависимости от используемого материала и изделия.

В режиме непрерывной подачи — экструзии: неограниченный объем впрыска. |

| Перерабатываемый материал | Любые материалы для литья под давлением с температурой переработки до 400 градусов Цельсия |

| Материал шнека и цилиндра | Сталь 38Х2МЮА с последующим азотированием |

| Смыкание пресс-формы | Ручное либо автомат (в зависимости от модели) |

| Рабочее напряжение, В | 220 |

| Управление | Контроллер и автоматика Delta Electronics |

| Нагрев | 4 контура с PID-регулированием |

| Диапазон нагрева | 0-400 градусов Цельсия |

| Гистерезис, С° | 0,1 |

| Объем бункера, л | 5 |

| Двигатель, кВт | Трехфазный асинхронный мощностью 1,5 либо 2,2 (в зависимости от модели) |

| Максимальная потребляемая (пиковая) мощность, кВт | 3,2 |

| Среднее потребление электроэнергии за рабочую смену (10 часов), кВт*ч | 6,4 |

| Давление впрыска, МПа | до 50 |

| Размер без рабочего стола и бункера (ДШВ), мм | 920 (1650 на общей раме) * 340 * 620 |

| Вес, кг | 75 (125 на общей раме) |

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

Оценка товара:

Достоинства:

Недостатки:

Комментарий:

Имя:

E-mail: не публикуется

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

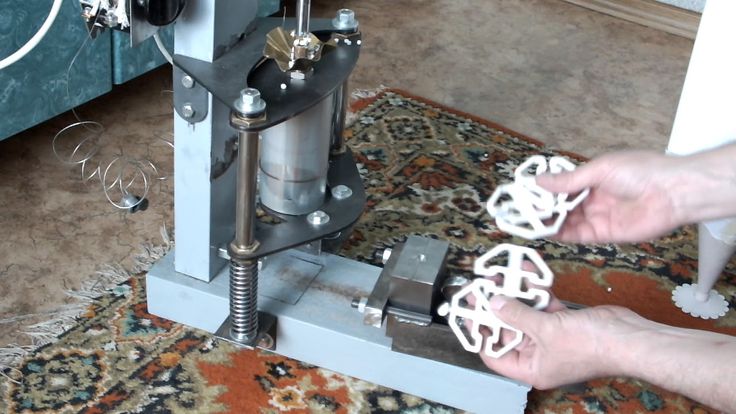

Мини-литье под давлением | Малая литьевая машина

Мы предлагаем настольные и отдельно стоящие вертикальные литьевые машины для литья под давлением в малых объемах. Наши небольшие машины для литья под давлением оптимизированы для многослойного формования кабелей, испытаний образцов ASTM, мелкосерийного производства и ремонта кабелей в сейсмостойких условиях.

Как работает наша машина для литья под давлением

Машины Mini-Jector используют механическое преимущество для создания большого усилия смыкания (12 тонн) при небольшом приложенном усилии. Эта сила сохраняется в течение всего цикла впрыска.

В наших настольных моделях используется один гидравлический цилиндр как для зажима, так и для перемещения, что снижает стоимость производства.

Благодаря этим и другим инновационным элементам конструкции Mini-Jector может производить детали, изготовленные литьем под давлением, со значительно меньшими затратами, чем более крупные машины.

Посмотрите видеоролики, скриншоты и фотографии о том, как работают наши машины

Применение для малых термопластавтоматов

Настольное литье под давлением

Узнайте больше

Низкий объем впрыск. литье пластмасс под давлением

Отрасли, которые мы обслуживаем

Медицинское литье под давлением

Узнать больше

Разработка продукции и прототипирование

Узнать больше

Лаборатории университетов и технических школ

Узнать больше

Превратить инновации в ценность Компактность и низкая стоимость, многие компании считают Mini-Jector идеальным устройством для разработки продуктов и мелкосерийного производства.

За прошедшие годы в модели Mini-Jector было внесено множество улучшений, и с приобретением линейки продуктов в 2017 году компания Electro-Matic Ventures продолжила совершенствовать эти машины.

За прошедшие годы в модели Mini-Jector было внесено множество улучшений, и с приобретением линейки продуктов в 2017 году компания Electro-Matic Ventures продолжила совершенствовать эти машины.Electro-Matic Integrated, Inc., бизнес-подразделение Electro-Matic Ventures, соответствует стандарту ISO: 9001, компании, принадлежащей сотрудникам. Мы стремимся превращать инновации в ценность во всем, что мы делаем.

Узнайте больше об Electro-Matic

Наши малые термопластавтоматы

Модели 45/50

- Пневматические или гидравлические опции

- Машины плунжерного типа

- Низкая стоимость

- Настольное приложение

Модели 55/55/55Е

- Настольные винтовые конструкции с возвратно-поступательным движением

- Гидравлические или электрические опции

- Производственные детали

Модели 70/75

- Гидравлический привод

- Горизонтальное литье под давлением

- Использует вертикальное усилие зажима

Посмотреть характеристики продукта

Посмотреть характеристики продукта

Посмотреть характеристики продукта

Хотите ускорить выход на рынок или снизить риск, связанный с дорогой оснасткой для литья под давлением?

Свяжитесь с нами

Домашняя страница – Babyplast

Машины для микролитья под давлением

Революционная идея для микроформования

Rambaldi Group — это холдинг, состоящий из 3 европейских компаний, которые совместно разрабатывают продукты и приложения Babyplast в области микролитья под давлением. Головной офис Rambaldi+Co it srl (Италия) отвечает за мировую дистрибуцию; Cronoplast SL (Испания) отвечает за дизайн, разработку и производство; и CKT Gmbh (Германия) занимается дистрибьюцией Babyplast на немецком рынке. Каждая компания в группе вносит свой вклад в создание, исследования и разработку продуктов Babyplast, которые используются для МИКРОИНЪЕКЦИИ инженерных полимеров.

Головной офис Rambaldi+Co it srl (Италия) отвечает за мировую дистрибуцию; Cronoplast SL (Испания) отвечает за дизайн, разработку и производство; и CKT Gmbh (Германия) занимается дистрибьюцией Babyplast на немецком рынке. Каждая компания в группе вносит свой вклад в создание, исследования и разработку продуктов Babyplast, которые используются для МИКРОИНЪЕКЦИИ инженерных полимеров.

Наша линейка

Babyplast 6/12

Максимальная производительность для микродеталей.

Самая маленькая полностью гидравлическая машина для литья под давлением является результатом опыта, накопленного в тысячах приложений в области медицины, электроники и микромеханики, а также многолетних исследований и разработок в области МИКРОИНЖЕКЦИИ термопластичных материалов, MIM (литья металлов под давлением). ), CIM (керамическое литье под давлением), LSR (силикон), каучук (NBR), Macromelt Holtmelts и воски.

Продолжить

Babyplast 10/12

Максимальная производительность минимальное пространство

Babyplast 10/12 — одна из самых маленьких полностью гидравлических машин для литья под давлением. Благодаря уникальной концепции плит машины, которые действуют как опоры пресс-формы, стоимость и размеры пресс-форм значительно снижены. Babyplast 10/12 занимает площадь менее 0,6 м2 и работает очень тихо (< 68 дБ).

Благодаря уникальной концепции плит машины, которые действуют как опоры пресс-формы, стоимость и размеры пресс-форм значительно снижены. Babyplast 10/12 занимает площадь менее 0,6 м2 и работает очень тихо (< 68 дБ).

Продолжить

Babyplast 6/12V

Специалист по мелким деталям со вставками.

Вертикальная машина с вертикальным зажимом и горизонтальным впрыском, но без стяжек. Благодаря уменьшенным размерам плиты машины (246×173 мм) ее можно легко вставить в автоматическую производственную линию. Вертикальная машина Babyplast также доступна с поворотным столом и V-образным столом, поэтому она идеально подходит для формовки вставок и кабелей. Он также может обрабатывать все термопластичные материалы, MIM (литье металлов под давлением), CIM (литье керамики под давлением), LSR (силикон), каучук (NBR), Macromelt Holtmelts и воски.

Продолжить

Блок автономных инъекций

Выигрышная идея для многократных инъекций.