Выбор монтажной пены и инструкция по работе с ней

Содержание:

- 1. Что это такое?

- 2. Поиск подходящей продукции

До изобретения этого замечательного материала строительство и ремонт были гораздо сложнее. Например, щели приходилось забивать паклей, отверстия в перекрытиях замазывать цементом, дверную коробку ставить на болты (а получившиеся пустоты шпатлевать), текущую крышу заделывать битумом… Все это отнимало много времени и сил, и не всегда давало качественный результат.

Но с появлением монтажной пены все проблемы решились одним махом. Она одновременно обладает склеивающими, уплотнительными, тепло- и звукоизоляционными свойствами (а отдельные виды – и противопожарными).

Что это такое?

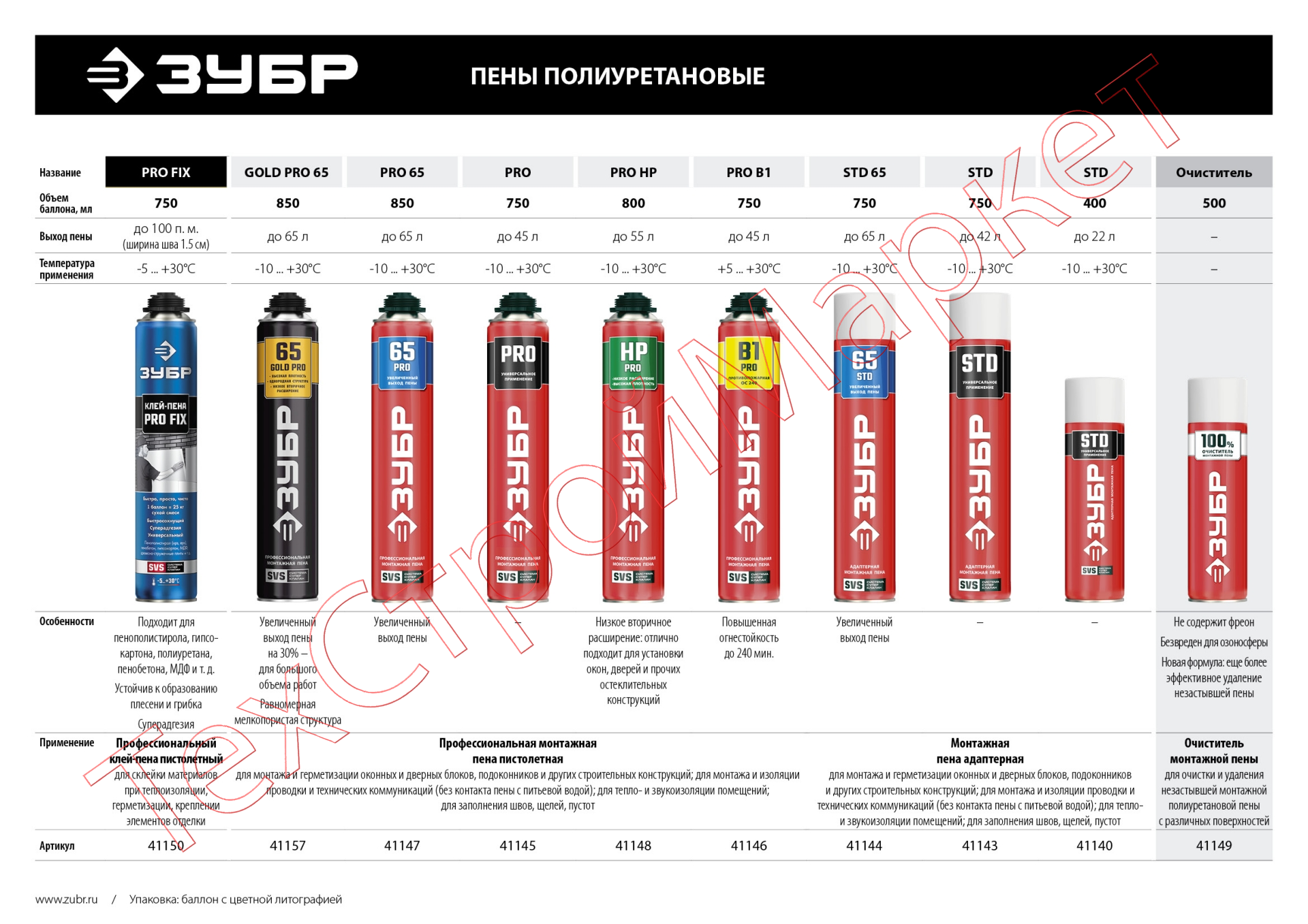

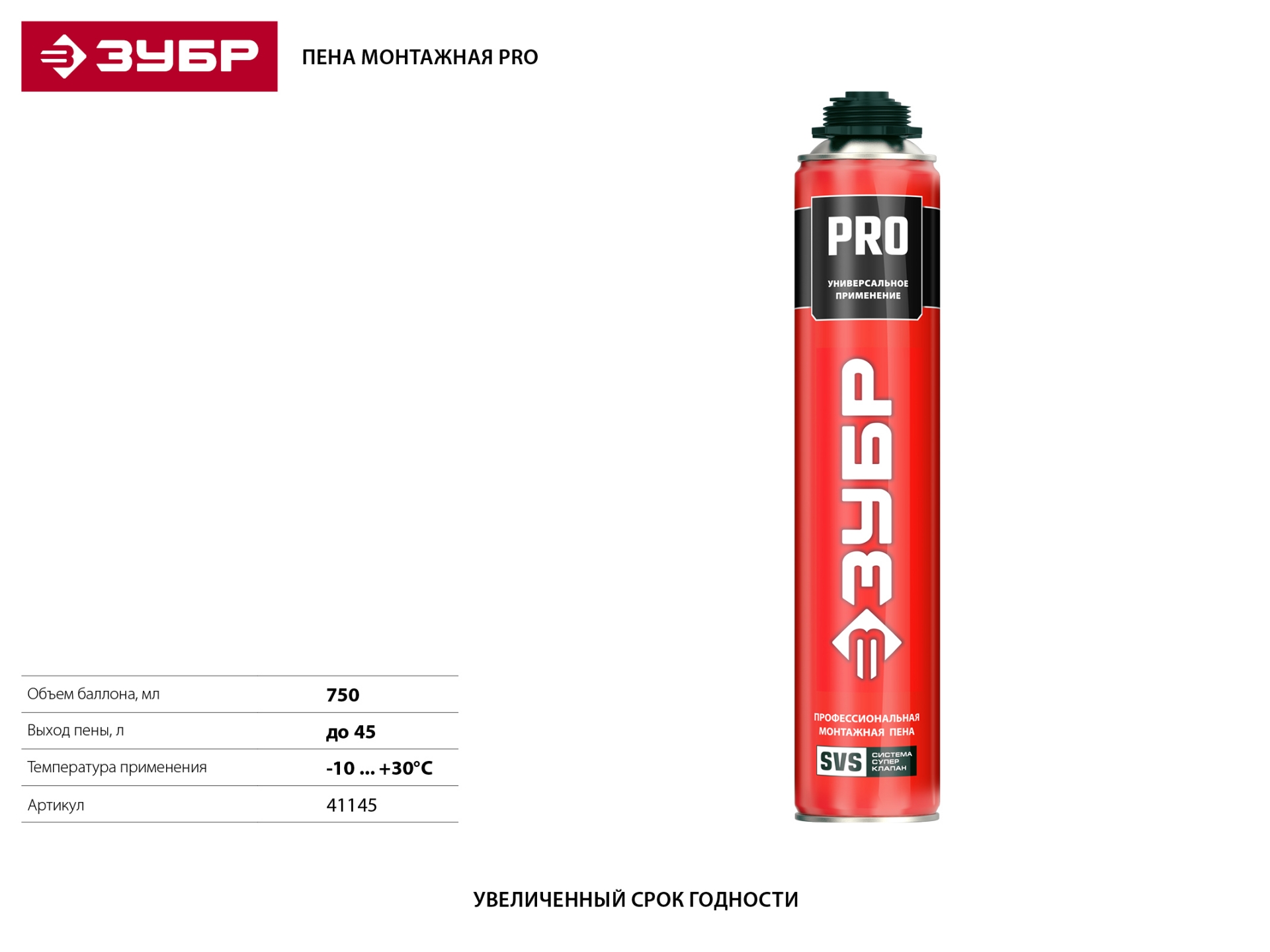

Монтажная пена – жидкий состав, который расширяется и застывает (полимеризуется) под действием влажности воздуха, образуя жесткий пенополиуретан. В металлическом аэрозольном баллоне вещество находится в сжатом виде, на выходе его объем увеличивается в десятки раз (например, емкость 850 мл ЗУБР ЭКСПЕРТ ПРОФИ дает до 65 литров пены!).

Полимер прочно сцепляется с любыми материалами – деревом, камнем, металлом, тканью, волокнистыми плитами, окрашенными поверхностями и многими другими (кроме некоторых видов пластиков). Расширяясь, он равномерно распределяется и самостоятельно заполняет все пустоты до полной их герметизации.

Сегодня при помощи монтажной пены устанавливают двери, окна, трубопроводы и вентиляцию, ремонтируют кровлю и перекрытия, приклеивают к стенам отделочные материалы (например, блоки пенопласта), закрывают любые швы, стыки, щели. Это настоящая палочка-выручалочка любого профессионального ремонтника и домашнего мастера.

Поиск подходящей продукции

В зависимости от вида, различаются свойства монтажной пены. Чтобы подобрать оптимальную, предлагаем Вам ответить на несколько вопросов.

Для каких целей Вы планируете ее применять?

При проведении мелкого домашнего ремонта – загерметизировать щели, закрепить пластиковые панели или другие легкие отделочные элементы – понадобится пена класса полупрофи. Рекомендуем ЗУБР МАСТЕР, МАКРОФЛЕКС Стандарт Хенкель, Tytan Euro-line STD, Рогнеда Dali. У них приемлемая цена и хорошие рабочие характеристики: равномерное расширение в пустотах, высокая адгезия, влагостойкость и долговечность.

Рекомендуем ЗУБР МАСТЕР, МАКРОФЛЕКС Стандарт Хенкель, Tytan Euro-line STD, Рогнеда Dali. У них приемлемая цена и хорошие рабочие характеристики: равномерное расширение в пустотах, высокая адгезия, влагостойкость и долговечность.

При монтаже окон, дверей, трубопровода и других конструкций необходима профессиональная пена. У нее выше сцепляемость с любыми покрытиями и уровень герметизации, а также упругость после затвердевания (т.е. устойчивость к давлению и деформациям). Это ЗУБР ЭКСПЕРТ ПРОФИ, Tytan Professional 65 O2, Интерскол PRO, Хенкель МАКРОФЛЕКС ПРО.

Обратите внимание! Профессиональная монтажная пена может наносится по-разному:

- Если объем работ небольшой (например, нужно установить дома 1-2 двери), рекомендуем баллоны с адаптером. Это пластиковая трубка с рычажком, которая надевается на клапан. Использование одноразовое – его можно выбросить после опустошения емкости. Подойдет, например, Момент МОНТАЖ.

- Если Вы работаете в строительной или монтажной бригаде, и часто имеете дело с пенополиуретаном, либо предстоит длительный ремонт, лучше всего приобрести монтажный пистолет – специальный инструмент с рукояткой, курком-дозатором и длинным металлическим стволом.

С его помощью гораздо удобнее и точнее наносить пену. Для этого требуется продукция в баллонах со специальной крышкой для подсоединения пистолета (байонетом). Это ЗУБР ЭКСПЕРТ ПРОФИ, Tytan Professional O2, Интерскол PRO.

С его помощью гораздо удобнее и точнее наносить пену. Для этого требуется продукция в баллонах со специальной крышкой для подсоединения пистолета (байонетом). Это ЗУБР ЭКСПЕРТ ПРОФИ, Tytan Professional O2, Интерскол PRO.

В каких условиях будете ее использовать?

Внутри помещений, либо на улице в теплое время года используют так называемую «летнюю» пену. Она эффективно расширяется и застывает только при +5…+35 градусах. Вы можете купить МАКРОФЛЕКС Стандарт Хенкель, Tytan Euro-line STD, ЗУБР МАСТЕР и другие.

Если требуется ремонтировать фасад или устанавливать входные двери, окна на холоде (до -10 градусов) – нужна «зимняя» пена: Рогнеда Dali, Момент МОНТАЖ, Tytan Professional зимняя, Tytan Professional зимняя Lexy, Tytan Euro-line STD зимняя. Они сохраняют высокие эксплуатационные свойства как и положительных, так и при отрицательных температурах.

Много ли работы предстоит?

От этого зависит расчет объема емкости с пеной и необходимое количество баллонов. Здесь играет роль такая важнейшая характеристика монтажной пены, как производительность. Обычно она указывается в карточке каждого товара.

Здесь играет роль такая важнейшая характеристика монтажной пены, как производительность. Обычно она указывается в карточке каждого товара.

Рассчитайте, как много работы Вам нужно сделать. На нашем сайте представлены емкости различного объема, вы можете оптимально подобрать размер баллонов и их число.

Как правильно пользоваться?

Для начала подготовьте средства защиты – наденьте закрытую одежду и перчатки, а также головной убор. Отмыть пену с кожи и волос очень сложно. Запаситесь составом для удаления пены.

Очистите рабочую поверхность от пыли. Места, куда пена попасть не должна, защитите малярным скотчем или полиэтиленом. Широкие пустоты закройте пенопластом или деревянными брусками, чтобы снизить расход монтажной пены.

Баллон хорошенько встряхните. Наверните на клапан адаптер или монтажный пистолет. Емкость во время работы должна находиться вверх дном, это обеспечивает лучший выход материала под действием вытесняющего газа.

Пустоты заполняйте снизу вверх, примерно на треть глубины (вещество значительно расширится). Можно периодически сбрызгивать пену водой. Через полчаса проверьте, все ли заполнено, при необходимости добавьте еще немного. Больше пену не трогайте. Для того, чтобы окончательно застыть, ей требуется от нескольких часов до суток.

Излишки срезаются ножом. После того, как полимеризация завершена, закройте места запенивания шпаклевкой, краской, декоративными панелями от попадания солнечных лучей – они действуют на пенополиуретан разрушительно.

СОВЕТ МАСТЕРА: как отмыть монтажную пену

Даже если действовать предельно аккуратно, случается, что брызги пены, либо излишек материала попадают на финишные поверхности (например, на пол, дверное полотно, стеновые панели). Здесь важно запомнить – удалять их нужно сразу. Застывший полимер придется отскребать ножом, что может оставить царапины. А вот свежий легко смыть, но для этого требуются особые средства.

Здесь важно запомнить – удалять их нужно сразу. Застывший полимер придется отскребать ножом, что может оставить царапины. А вот свежий легко смыть, но для этого требуются особые средства.

Никогда не пользуйтесь бытовыми растворителями (ацетоном, уайт-спиритом и прочими). Они способствует еще лучшему проникновению пены в поверхность, и могут повредить само покрытие. Если вы собрались работать с этим материалом, рекомендуем сразу приобрести хотя бы один баллон специального средства для его очистки.

Это Tytan Professional Еco-Cleaner и Рогнеда Dali. Они быстро и надежно удаляют следы пены с любых покрытий, не оставляя следов. Также с их помощью можно промыть внутренние каналы монтажного пистолета.

Монтажная пена – поистине универсальный материал: это и клей, и герметик, и теплоизолятор. Она не требует больших расходов, а работать с ней совсем не сложно. Без нее не обойтись при проведении домашнего ремонта и профессионального строительства. В нашем магазине Вы можете выбрать продукцию для наружных и внутренних работ, в любом необходимом количестве.

чем растворить засохшую пену, состав растворителя

Монтажная пена стала незаменимым атрибутом при любых строительных работах. Появившись на рынке сравнительно недавно, монтажная пена завоевала популярность из-за своего чудесного свойства – с лёгкостью заполнять любой объём. При нанесении пена находится в вязком состоянии, после чего она немного расширяется (степень расширения зависит от вида пены), а затем становится довольно твёрдой. В засохшем виде такой слой способен выдерживать различные виды негативных воздействий.

Однако необходимо отметить, что при попадании пены на многие поверхности удалить её бывает очень сложно. В жидком виде её сложно собрать, а в засохшем – трудно отделить от поверхности. Нанесение пены чаще всего связано с применением специального пистолета, который после большого количества работ засоряется и не особо справляется со своей задачей. В обоих случаях понадобятся специально созданные очистители.

В обоих случаях понадобятся специально созданные очистители.

Особенности

На рынке стройматериалов и инструментов можно увидеть огромное количество очистителей монтажной пены, все они имеют некоторые отличия друг от друга. При покупке пены очиститель лучше всего купить сразу же. До сих пор многие строители удаляют пену старыми «народными» методами, но часто данная методика не оправдывает себя.При попадании пены на любой тип поверхности, куда не следовало бы, необходимо как можно быстрее воспользоваться очистителем. Такое решение гарантирует, что неприятных последствий не будет. Промедление может привести к тому, что пену будет удалить сложно, а пятна после неё – практически невозможно.

Виды

Существует два главных вида очистителя:

- средства, удаляющие только что нанесённую пену, которая не успела засохнуть;

- средства для удаления засохшей пены с различных поверхностей.

Очистители могут выпускаться в виде обычной жидкости, которой необходимо просто смочить тряпочку и обработать поверхность. Также можно увидеть вариацию в виде спрея. Такой вариант гораздо удобнее для удаления пены с чистовой поверхности, когда пену надо растворить и убрать быстро, не испортив поверхности.

Многие люди считают, что не стоит тратиться на специальный очиститель – достаточно просто иметь под рукой ацетон. Стоит сказать, что в составе любого очистителя есть ацетон, но его количество крайне мало. Использование очистителя не приведёт к каким-либо проблемам с такими поверхностями, как керамика или пластик.

Стоит сказать, что в составе любого очистителя есть ацетон, но его количество крайне мало. Использование очистителя не приведёт к каким-либо проблемам с такими поверхностями, как керамика или пластик.

В то же время использование ацетона в чистом виде может навредить – могут остаться неприятные пятна, для которых необходимо покупать ещё одно средство, или же эти пятна не получится удалить вовсе. Также ацетон растворяет в себе или сильно разъедает некоторые типы поверхностей.

К преимуществам специальных средств можно отнести следующее.

- В их состав входит большое количество химических соединений и реагентов, которые обеспечивают размягчение монтажной пены. После этого её можно легко убрать с любой поверхности, не причиняя ей вред.

- Отдельно стоит использовать очиститель для пистолетов. Данные средства позволяют поддерживать пистолет в отличном состоянии. При правильном уходе за ним можно долгое время добиваться хороших результатов и правильного распределения пены без замены рабочего инструмента.

- Также пистолет позволяет легко работать и с самим очистителем, аккуратно направляя его именно в то место, которое необходимо очистить.

Ацетон не может похвастаться такими преимуществами. Из-за неаккуратности самого процесса использования тряпок с ацетоном часто обрабатываются поверхности, которые вовсе не имели контакта с монтажной пеной и не требуют очистки.

Также ацетон сложно использовать точечно, ведь нельзя его использовать с пистолетом – ацетон не продаётся в баллонах. Отсюда и появление больших пятен.

Использование ацетона возможно, если дело касается небольших площадей, необработанных поверхностей и незасохшей пены.

В остальных же случаях необходимо использовать только специальные очистители, которые в любом случае справятся с этой проблемой.

Инструкция по применению

Использование очистителя может различаться в зависимости от ситуации. Учитывается и поверхность – из какого она материала, как давно была произведена работа с пеной, размер загрязнения и некоторые иные факторы.

Ниже будут рассмотрены самые повторяющиеся ситуации.

- Попадание некоторого количества пены на чистовую поверхность. Для удаления лучше всего использовать обычный или канцелярский нож. При этом необходимо следить за тем, чтоб ничего не размазать и не увеличить площадь пятна. То пятно, что осталось, необходимо протереть тряпкой или бумагой с нанесённым на них очистителем.

- Если пена уже затвердела, то так просто удалить её не получится. Лучше всего не ждать полного застывания материала, а начать удалять его, пока он вязкий. Тогда можно использовать нож или шпатель. Если же пена уже затвердела, необходимо использование специальных очистителей для затвердевшей монтажной пены, которые используются вместе с пистолетом. Это позволяет точечно разбрызгать очиститель, не попадая на чистые участки поверхности.

- При удалении с дорогостоящей или декоративной поверхности необходимо всё делать очень аккуратно.

Стоит запомнить, что на такие поверхности наносить очистители нельзя. Необходимо нанести небольшое количество очистителя на тряпку и аккуратными движениями всё удалять. При этом необходимо постоянно обращать внимание на то, чтоб не оставалось никаких остатков на поверхности.

Стоит запомнить, что на такие поверхности наносить очистители нельзя. Необходимо нанести небольшое количество очистителя на тряпку и аккуратными движениями всё удалять. При этом необходимо постоянно обращать внимание на то, чтоб не оставалось никаких остатков на поверхности. - При попадании пены на поверхности из дерева удаление не будет особо сложным. Если деревянная поверхность уже чистовая, то она обязательно обработана лакокрасочным материалом, поэтому процесс сводится к применению мелкозернистой наждачной бумаги. Если же площадь достаточно обширная, то для увеличения скорости работ можно использовать шлифмашину.

- При установке пластиковых окон. Если необходимо удалить излишки с поверхности рамы пластикового окна, помогут специальные салфетки с уже нанесённым очистителем.

- При попадании на линолеум. В данном случае лучше всего не начинать удаление сразу, а подождать определённое время. Через пару часов пена будет более тягучей и её можно будет легко удалить, не повредив линолеума.

При проведении ремонтных работ чаще всего мастера одеты либо в специальную одежду, либо в старую, которую не жалко испачкать, а после – выбросить. Но иногда вы можете проводить работы с пеной и в чистой, хорошей одежде. Попадание пены маловероятно, но в редких случаях возможно.

Не стоит пробовать смывать пену водой – вода только ускоряет процесс застывания пены. Никакой мыльный раствор тоже не поможет, удалять с помощью ножа или скребка также бессмысленно – пена останется на ткани. Если промедлить, пена может проникнуть в структуру материала и оставить жёлтое, крайне неприятное пятно.

Использование очистителя может помочь в этой ситуации. Алгоритм действий выглядит так:

Алгоритм действий выглядит так:

- нанести очиститель на необходимый участок;

- оставить так на полчаса;

- в это время нельзя оказывать на одежду никакого механического воздействия, ибо ткань можно очень легко повредить или порвать;

- после того как пена размокла, её необходимо удалить сухой ветошью;

- возможно, с первого раза удалить всё пятно не выйдет, поэтому повторите процедуру;

- перед повторным нанесением растворителя обратите внимание, не разъедает ли он ткань, если же она оказывается поврежденной, действия самого очистителя ждать не стоит;

- после того как пятно полностью удалено, одежда промывается в тёплой воде.

Обзор популярных производителей

Продукция BAU MASTER продаётся в баллонах 500 мл. Данные очистители необходимы для удаления свежей пены с абсолютно любой поверхности, даже с ткани и кожи. Существует два вида очистителя от BAU MASTER: Ultima и Hobby. Первый вид создан для очистки пистолетов и удаления свежей пены с любой поверхности, второй – для очистки пистолета и удаления пятен с кожи и ткани.

Данные очистители необходимы для удаления свежей пены с абсолютно любой поверхности, даже с ткани и кожи. Существует два вида очистителя от BAU MASTER: Ultima и Hobby. Первый вид создан для очистки пистолетов и удаления свежей пены с любой поверхности, второй – для очистки пистолета и удаления пятен с кожи и ткани.

Также следует помнить, что многие компании производят как саму монтажную пену, так и очистители к ним.

Часто можно купить их именно парой. Как пример можно рассмотреть продукцию фирмы Tytan. Они делают пену и очиститель для работы с пластиком – это позволяет быть стопроцентно уверенным в качестве составов.

Очиститель Dali отличается универсальностью применения и высокими качественными показателями. Также покупателей привлекает низкая цена на данную продукцию.

Также отлично справляется очиститель «Космофен». Он отлично удаляет пятна с пластика и стекла. Очиститель «Макрофлекс» используется для размягчения уже застывшей полиуретановой пены. Все приведённые здесь наименования имеют очень хорошие технические характеристики и полностью соответствуют ГОСТу.

Он отлично удаляет пятна с пластика и стекла. Очиститель «Макрофлекс» используется для размягчения уже застывшей полиуретановой пены. Все приведённые здесь наименования имеют очень хорошие технические характеристики и полностью соответствуют ГОСТу.

Безопасность

В состав очистителей входит большое количество различных химических соединений, поэтому при работе с ними необходимо соблюдать определённые правила безопасности:

- работать с растворителями и очистителями можно только в хорошо проветриваемых помещениях;

- обязательно проводить такие работы в перчатках, защитных очках и других средствах индивидуальной защиты;

- при хранении баллон не должен подвергаться воздействию ультрафиолетовых лучей;

- запрещается хранить баллон или использовать его при очень высоких температурах;

- при попадании пены на кожу или волосы её необходимо моментально удалить – для этого можно использовать очиститель, но в очень малом количестве, и только при нанесении его на полотенце или салфетку;

- при попадании растворителя на кожу необходимо тщательно промыть испачканный участок водой и затем обработать его детским гипоаллергенным кремом;

- если растворитель попал в глаза, их необходимо промыть и как можно скорее обратиться к врачу;

- если пена попала на голову, особенно на волосы, редко удаётся убрать загрязнение с помощью растворителя.

Единственным выходом остаётся удаление волос.

Единственным выходом остаётся удаление волос.

Использование очистителя монтажной пены часто необходимо и очень оправданно. Использование подручных средств и старых методов могут только усугубить ситуацию.

При правильном выборе растворителя можно легко добиться необходимой чистоты. При работе с очистителями необходимо всегда помнить о соблюдении техники безопасности.

О том, как правильно применять очиститель монтажной пены, смотрите в видеоролике ниже.

Монтажная полиуретановая пена: виды, преимущества, сфера использования

Изначально полиуретановая продукция использовалась в виде плит, но после появления аэрозольных баллончиков необходимость в этом отпала. Да и пользоваться аэрозолем значительно удобнее. Монтажная полиуретановая пена была изобретена в далеком 1947 году О. Байером.

Монтажная пена: что это такое?

Полиуретановая пена — стабильный химический состав с высокой внутренней концентрацией и небольшим весом. Состоит из водородно-кислородных взвесей и жидких субстратов. Пена, расширяясь, заполняет полости, до которых непросто добраться обычным способом. Характеризуется отличными физическими (производительностью, плотностью) и механическими (адгезией к другим материалам, устойчивостью на разрыв и сжатие) характеристиками.

Характеризуется отличными физическими (производительностью, плотностью) и механическими (адгезией к другим материалам, устойчивостью на разрыв и сжатие) характеристиками.

Используется для работы с разными материалами (стекло, металл, дерево, камень, штукатурка). Исключение составляют тефлон, силикон, полиэтилен.

Сфера применения

Название говорит само за себя. Монтажная пена незаменима при установке дверей, оконных рам, подоконников и прочих деталей. Ее используют при изготовлении мебели, для теплоизоляции трубопроводов, в производстве синтетических тканей и бытовых приборов. Да, именно так. Не все знают, что для выпуска холодильников, получения спандекса или лайкры необходим полиуретан.

Монтажная полиуретановая пена ценится, прежде всего, за универсальность. Негорючий, токопроводящий материал, безупречно заполняющий стыки, используется для:

- заполнения зазоров в кровлях, отопительных и водопроводных системах, дверных и оконных коробках;

- фиксации утеплителей на стены;

- увеличения шумоизоляции в зоне работы кондиционеров, радиаторов, вытяжек и др;

- уплотнения перегородок в катерах, автомобилях и зданиях.

Плюсы полиуретановой пены

Монтажная пена имеет множество достоинств. Перечислять их можно бесконечно. Основные из них:

- хорошая адгезия к другим материалам;

- высокие тепло- и звукоизоляционные показатели;

- простота использования;

- устойчивость к образованию плесени;

- невосприимчивость к высокой влажности и перепадам температур;

- прекрасные уплотняющие характеристики;

- безопасность;

- механическая прочность;

- гипоаллергенность.

Монтажная пена: разновидности

Полиуретановая пена делится на профессиональную и бытовую. Первая наносится с помощью специальных пистолетов. Пистолеты практичны и позволяют материалу проникать даже в самые труднодоступные места. Такая пена — долговечная и качественная. Бытовая монтажная пена наличия особых приспособлений не предполагает. Она легка в использовании и удобна при выполнении мелких работ.

В зависимости от допустимой температуры полиуретановая пена бывает:

- зимней;

- летней;

- внесезонной.

На стойкости образуемой массы это никак не отражается. Зимняя пена применяется при температуре от -10 до +30, летняя — от +5 до +35 градусов. Внесезонная органично совмещает в себе свойства зимней и летней монтажной пены. Уникальная формула гарантирует сверхбыстрое застывание при любой температуре.

Какой должна быть хорошая пена?

Вот вопрос, который волнует многих. Как определить, качественную пену вы приобрели или нет? Узнать это нетрудно. Выпуск пены должен производиться с одинаковым напором и равномерно. Пена ни в коем случае не должна сплывать с обработанной поверхности. Она должна иметь стабильный размер и выдерживать указанный срок работы.

Обратите внимание на ячейки. Чем они меньше, тем выше механическая прочность, лучше устойчивость к влажности и адгезионная способность.

Правила работы с пеной

Мало купить качественный материал, следует знать, как правильно им пользоваться.

- работать следует в перчатках;

- используйте пену для ликвидации щелей размером 1-8 см;

- перед нанесением обработайте поверхность водой;

- встряхните баллон перед использованием;

- при работе баллон должен находиться дном вверх;

- при герметизации вертикальных щелей начинайте работать снизу вверх;

- минимальное время набора прочности — 8 часов;

- пена боится ультрафиолета, поэтому после нанесения обработайте ее герметиком, штукатуркой или шпатлевкой.

Нельзя касаться пены руками до окончательного ее затвердения. Это может изменить структуру и замедлить процесс набора плотности. Избегайте попадания монтажной пены в глаза. Баллон не должен нагреваться — повышение температуры баллона больше чем на 50 градусов может привести к взрыву.

Монтажная пена — особенности и преимущества

Сегодня монтажная пена считается оптимальным материалом для заполнения пустот между оконными рамами и стенами. Этот этап называется заделкой швов, и ему уделяется особое значение в ходе установки профильных конструкций. Ведь именно от того, насколько удачно были заполнены пустоты, зависят звукоизоляция и герметичность окон. Помимо этого монтажная пена выполняет вспомогательную фиксирующую функцию, участвуя в закреплении оконных переплетов в проемах.На текущий момент в продаже представлено достаточно много видов этой продукции, поэтому важно не ошибиться с выбором. Опытные монтажники обычно используют оптимально подходящую для конкретной установки пену, но заказчику имеет смысл подстраховаться и проконтролировать рабочих. Эта статья поможет узнать, чем хороша монтажная пена для окон, и на что именно нужно обратить внимание покупателю при изучении этого строительного материала.

Эта статья поможет узнать, чем хороша монтажная пена для окон, и на что именно нужно обратить внимание покупателю при изучении этого строительного материала.

Пена способна длительное время сохранять свои свойства только в том случае, если ее надежно защитить от контакта с окружающей средой. Для этих целей традиционно используются шпатлевки, песчано-цементные смеси, специальные откосные системы и нащельники.

Преимущества монтажной пены

Как только этот материал появился на рынке, он сразу стал популярным у строителей, ремонтников и заказчиков. Производители монтажной пены успешно устраняют прежние недостатки и делают из нее практически идеальный герметик, обладающий рядом замечательных свойств:- незначительный вес;

- высокая скорость заделки швов;

- хорошая тепло и звукоизоляция;

- совместимость со всеми основными строительными материалами – дерево, бетон, кирпич, пластик, металл и т.д;

- высокая адгезия;

- долговечность;

- отличные уплотнительные характеристики.

К недостаткам монтажной пены относят ее уязвимость перед ультрафиолетом и влагой, которые относительно быстро разрушают пористую структуру этого материала. Однако этот минус устраняется соблюдением технологий монтажа, которыми предусмотрена дальнейшая заделка уплотнительных швов. Если раньше существовали температурные ограничения, то с появлением морозостойкой пены они были сняты.

Высокая адгезия является одновременно достоинством и недостатком монтажной пены. Ее отличное сцепление с любой поверхностью может доставить много проблем, когда она случайно попадает на пол, профиль, стеклопакеты и подоконники.

Виды монтажной пены

Монтажная пена представляет собой запакованный под давлением в баллон полиуретановый герметик. Этот материал может быть однокомпонентным и двухкомпонентным. Первый вид содержится в одной емкости и сразу готов к применению. Двухкомпонентная пена находится в двух разных баллонах и перед заделкой швов должна быть смешана при помощи специального оборудования в строго определенной пропорции. Этот материал выигрывает у однокомпонентного состава по ряду характеристик – намного быстрее застывает при любой влажности, дает больший выход и хорошо полимеризуется. При этом независимо от вида пены необходимо обращать внимание и на другие ее свойства:

Этот материал выигрывает у однокомпонентного состава по ряду характеристик – намного быстрее застывает при любой влажности, дает больший выход и хорошо полимеризуется. При этом независимо от вида пены необходимо обращать внимание и на другие ее свойства:- адгезия – способность лучше и быстрее приклеиваться особенно важна при заделке габаритных щелей, ширина которых превышает 50 мм;

- пористость – качественный материал после застывания не содержит объемных раковин и имеет не менее 88% пор;

- усадка – коэффициент усадки хорошего полиуретанового герметика не превышает 3%;

- уровень изоляции – коэффициент теплопроводности качественного продукта составляет 0,032 Вт/м².

Однако всех перечисленных характеристик недостаточно, чтобы определить, какая монтажная пена идеально подходит для выполнения конкретных работ, поскольку имеются и другие параметры.

По температуре применения этот герметик делится на летний, зимний и универсальный. Благодаря этому появилась возможность использовать пористый уплотнитель в течение круглого года. Зимняя пена может использоваться при температурах от -20 до -25 °C, но оптимальным зимним режимом считается диапазон до -15 °C. Одна часть монтажников предпочитает универсальный состав, а вторая в зависимости от сезона пользуется зимней или летней пеной. У авторитетных производителей все виды качественные, но считается, что лучше себя ведет пена, специально адаптированная к более узкому температурному диапазону.

Благодаря этому появилась возможность использовать пористый уплотнитель в течение круглого года. Зимняя пена может использоваться при температурах от -20 до -25 °C, но оптимальным зимним режимом считается диапазон до -15 °C. Одна часть монтажников предпочитает универсальный состав, а вторая в зависимости от сезона пользуется зимней или летней пеной. У авторитетных производителей все виды качественные, но считается, что лучше себя ведет пена, специально адаптированная к более узкому температурному диапазону.

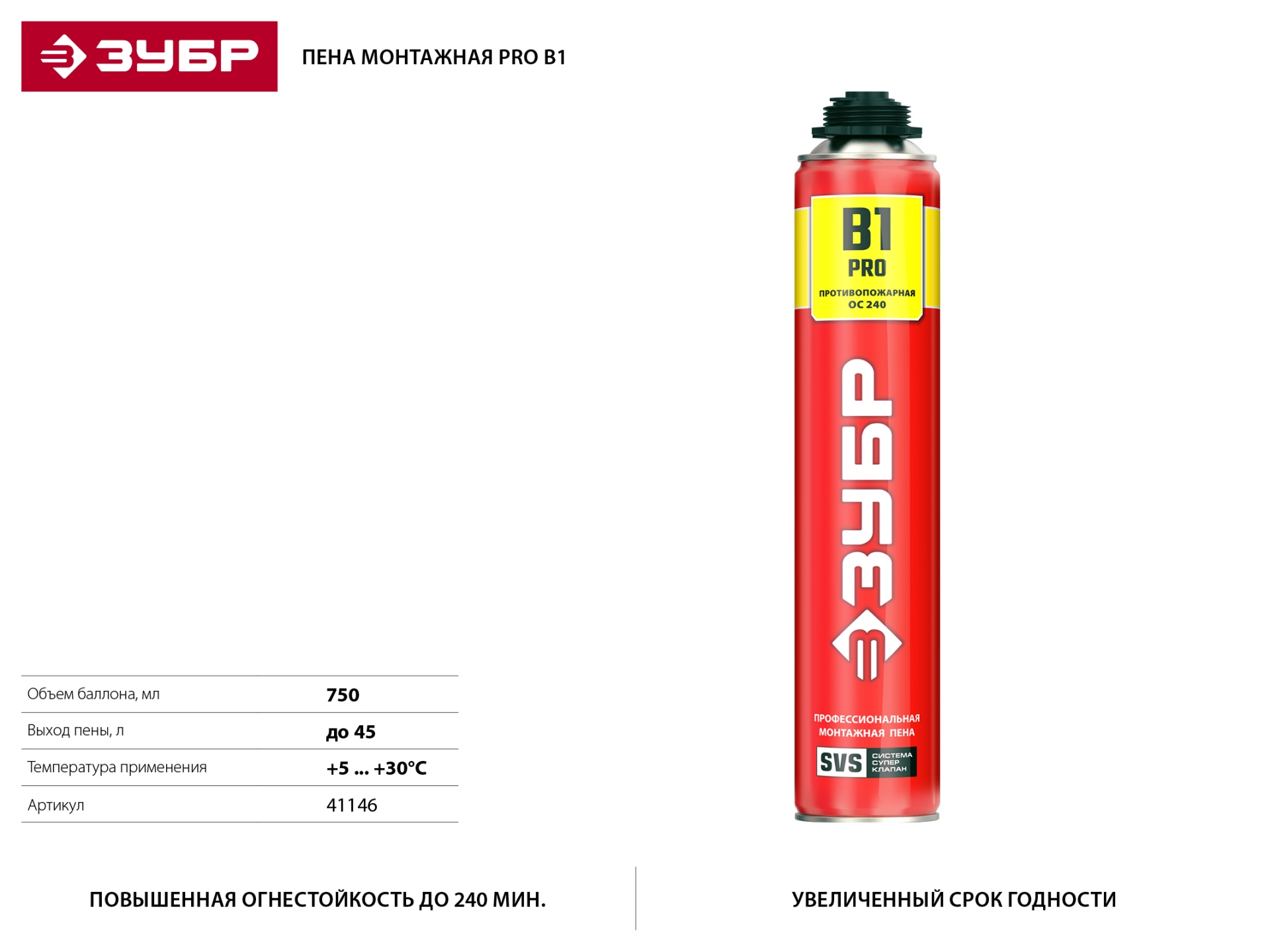

Также монтажные пены делятся на горючие, самозатухающие и противопожарные. Огнестойкая пена способна задерживать дым с газами, выдерживает высокие температуры и в зависимости от класса замедляет возгорание на определенное время.

Некоторые установщики до сих пор закрепляют окна в проемах только при помощи пены. Это грубое нарушение технологий, поскольку перед задувкой швов рамы должны быть зафиксированы по ГОСТу специальными крепежными элементами. Больше о требованиях, предъявляемых к профессиональному монтажу окон, читайте на ОкнаТрейд.

Как убрать не туда попавшую пену

Если загрязнение пеной произошло только что, и процесс полимеризации еще не завершен, удалить ее не составляет большого труда. Для этого достаточно сначала шпателем или ножом снять вспенившийся состав с поверхности, а затем оттереть остаток при помощи тряпочки, смоченной в специальной жидкости для промывки монтажных пистолетов. Перед очисткой рекомендуется проверить, как отреагирует материал, с поверхности которого удаляют пену, на используемый химический состав. После обработки поверхность необходимо промыть теплым мыльным раствором.Сложнее обстоят дела, когда герметик успел затвердеть и «намертво схватиться» с поверхностью. Однако и этот случай не безнадежен, если знать, чем отмыть монтажную пену. Специальных средств для удаления застывшего полиуретана нет, но наших монтажников это не остановило. Опытным путем был найден эффективный состав, позволяющий удалить остатки засохшей пены. Это димексид – антибактериальное средство, которое продают в аптеках. Им обильно смачиваются остатки застывшего герметика и на 10 минут накрываются салфеткой, которая тоже пропитана этим веществом. По истечении указанного времени пену можно оттереть.

Им обильно смачиваются остатки застывшего герметика и на 10 минут накрываются салфеткой, которая тоже пропитана этим веществом. По истечении указанного времени пену можно оттереть.

Поскольку пары этого герметика вредны, при работе с любой пеной в процессе монтажа оконных конструкций необходимо обеспечить хорошую вентиляцию во внутренних помещениях. При этом категорически запрещено устраивать сильные сквозняки, поскольку интенсивный приток воздуха способствует образованию раковин в монтажных швах, что ухудшает их качество. Срезаться излишки пены должны не раньше, чем через 48 часов, когда завершится процесс полимеризации.

химикатов и производство аэрозольной полиуретановой пены – почему это важно | Безопасный выбор

На этой странице описаны химические вещества и процессы, при которых производится распыление полиуретановой пены, а также их влияние на потенциальное воздействие, а также на здоровье и окружающую среду.

На этой странице:

Методы создания конечных продуктов и потенциальные риски

Чтобы создать окончательную SPF изоляцию или герметик, должна произойти химическая реакция двух составляющих частей, обычно называемых стороной A и стороной B.Продукты SPF содержат примерно 50 процентов стороны A и 50 процентов стороны B.

Химические вещества в продуктах SPF покидают пистолет, сопло или соломинку и образуют пену, когда химические вещества вступают в реакцию. Эта химическая реакция выделяет тепло за счет экзотермической реакции. Системы SPF высокого давления также могут применяться через нагретые шланги, что увеличивает вероятность воздействия аэрозолей и паров.

Химические компоненты, в частности изоцианаты, и связанные с ними опасности аналогичны для различных типов продуктов SPF, представленных на рынке.Однако количество используемого продукта, механизм доставки и общий процесс подачи заявки различаются для каждого типа продукта SPF; Следовательно, вероятность воздействия может быть разной, хотя существует вероятность воздействия опасных химических веществ на глаза, кожу и при вдыхании со всеми типами продуктов SPF.

Начало страницы

Химические вещества в продуктах SPF

Сторона A содержит очень реактивные химические вещества, известные как изоцианаты. Сторона B содержит полиол, который реагирует с изоцианатами с образованием полиуретана, и смесь других химических веществ, включая катализаторы (которые помогают протекать реакции), антипирены, вспениватели и поверхностно-активные вещества.

Сторона A содержит изоцианаты:

- 4,4 ‘метилендифенилдиизоцианат, номер CAS 101-68-8

- Полимерный МДИ, CAS № 9016-87-9

- Общие смешанные изомеры MDI, номер CAS 26447-40-5

- Изоцианаты аналогичные прочие

Сторона B содержит смесь запатентованных химикатов, которые придают пене уникальные свойства, в том числе:

- Полиолы (полученные из нефтяных и сельскохозяйственных источников)

- Антипирены

- Пенообразователи

- Аминные или металлические катализаторы

- ПАВ

- Прочие химикаты

Промышленность поддерживает разработку стандартного метода измерения выделения летучих химикатов.

Начало страницы

Изоцианатные соединения, обычно используемые в SPF и родственных продуктах

Изоцианаты – это химические вещества, содержащие изоцианатную (-N = C = O) функциональную группу. Диизоцианаты имеют две изоцианатные функциональные группы. Другие изоцианаты содержат несколько изоцианатных групп.

Наиболее распространенные изоцианатные соединения, используемые в SPF, перечислены в таблице ниже. SPF содержит полиизоцианаты на основе МДИ и МДИ. Другие изоцианатные олигомеры также могут образовываться во время химической реакции.Существует множество химических названий и синонимов для членов класса изоцианатов, и приведенный ниже список не является исчерпывающим.

| Химическое название | Номер CAS |

|---|---|

| 4,4′-Метилендифенилдиизоцианат (MDI) | 101-68-8 |

| Полимерный дифенилметандиизоцианат (pMDI) | 9016-87-9 |

| Смешанные изомеры дифенилметандиизоцианата | 26447-40-5 |

| 2,4′-MDI | 5873-54-1 |

| 2,2′-MDI | 2536-05-2 |

| Универсальный MDI | 26447-40-5 |

| Гомополимер 4,4′-MDI | 25686-28-6 |

| Универсальный гомополимер MDI | 39310-05-9 |

| Димер 4,4′-МДИ | 17589-24-1 |

| Уретонимин 4,4′-MDI | 31107-36-5 |

| Сополимер 4,4′-МДИ / 2,4′-МДИ | 109331-54-6 |

Производство полиуретана, которое охватывает широкий спектр приложений и продуктов, в США оценивается в 5 единиц. 5-процентный рост с 2010 по 2012 год. В 2012 году спрос в США на все диизоцианаты в качестве сырья для производства полиуретанов составил 2305,2 миллиона фунтов, в то время как спрос на использование полимерного МДИ в жесткой пене, которая используется в ряде конечных применений, включая распыляемый полиуретан. пена, составила 878,5 миллиона фунтов *

5-процентный рост с 2010 по 2012 год. В 2012 году спрос в США на все диизоцианаты в качестве сырья для производства полиуретанов составил 2305,2 миллиона фунтов, в то время как спрос на использование полимерного МДИ в жесткой пене, которая используется в ряде конечных применений, включая распыляемый полиуретан. пена, составила 878,5 миллиона фунтов *

Наиболее широко используемые изоцианаты:

- Метилендифенилдиизоцианаты (MDI)

- Толуолдиизоцианаты (TDI)

- Гексаметилендиизоцианаты (HDI)

- Изоцианаты на основе MDI, TDI и HDI

Изоцианаты находят широкое применение в производстве потребительских товаров, в том числе:

- Напыляемая пенополиуретановая изоляция, герметики и кровельные материалы

- Покрытия, эл.г., лакокрасочные

- Герметики, клеи, адгезивы

- Эластомеры

- Волокна

- Гибкие и жесткие пенопласты (используются в матрасах, подушках, мебели, автомобильных сиденьях, изоляционных материалах и покрытиях)

При распылении изоцианатов могут образовываться аэрозоли, туман и пары, которые могут вдыхаться или вступать в контакт с глазами или кожей. Возможное воздействие может происходить при контакте с кожей или вдыхании твердых частиц и частиц пыли, содержащих изоцианаты.

Возможное воздействие может происходить при контакте с кожей или вдыхании твердых частиц и частиц пыли, содержащих изоцианаты.

* 2012, Центр промышленности полиуретанов, Обзор рынка конечного использования, выход

начало страницы

Вернуться на индексную страницу аэрозольной полиуретановой пены (SPF).

-Состав эталонного пенополиуретана

Полиуретаны (ПУ) представляют собой очень универсальное семейство материалов, в основном получаемых путем сочетания полиолов и полиизоцианатов. Учитывая годовое мировое производство около 20 миллионов тонн и мировой рынок в 50 миллиардов долларов (2016 г.), полиуретаны занимают 6-е место среди всех полимеров.В своей цепочке создания стоимости полиуретаны включают различных игроков: (i) химиков, производящих большую часть полиуретанового сырья, (ii) производителей полиуретанов из сырья, (iii) компаундеров / сборщиков, которые превращают полиуретаны в свои конечные продукты, и, наконец, (iv) конечные пользователи. Благодаря разнообразию конструкции ПУ могут использоваться в различных формах и сферах применения. Ячеистые материалы составляют самую большую часть этого рынка (более 60%), включая рынок мебели, автомобилей, постельных принадлежностей, изоляционных материалов, строительства или строительства.Могут быть изготовлены два основных типа пенопласта: (i) гибкий с открытыми ячейками, характеристиками напряжения и растяжения, например, для мебели или постельного белья, и (ii) жесткий с закрытыми ячейками, с низкой теплопроводностью, низкой плотностью и высокой стабильностью размеров, в основном для термической обработки. изоляция, например, в строительстве. Стадия приготовления значительно влияет на микроструктуру или морфологию этих ячеистых материалов и влияет на конечные свойства пены. Даже если могут быть использованы некоторые частично биологические соединения (полиолы), коммерческие полиуретановые ячеистые материалы до сих пор в основном основаны на ископаемых ресурсах.Однако будущие материалы будут сочетать в себе высокие характеристики с низким воздействием на окружающую среду, чтобы оправдать ожидания общества.

Благодаря разнообразию конструкции ПУ могут использоваться в различных формах и сферах применения. Ячеистые материалы составляют самую большую часть этого рынка (более 60%), включая рынок мебели, автомобилей, постельных принадлежностей, изоляционных материалов, строительства или строительства.Могут быть изготовлены два основных типа пенопласта: (i) гибкий с открытыми ячейками, характеристиками напряжения и растяжения, например, для мебели или постельного белья, и (ii) жесткий с закрытыми ячейками, с низкой теплопроводностью, низкой плотностью и высокой стабильностью размеров, в основном для термической обработки. изоляция, например, в строительстве. Стадия приготовления значительно влияет на микроструктуру или морфологию этих ячеистых материалов и влияет на конечные свойства пены. Даже если могут быть использованы некоторые частично биологические соединения (полиолы), коммерческие полиуретановые ячеистые материалы до сих пор в основном основаны на ископаемых ресурсах.Однако будущие материалы будут сочетать в себе высокие характеристики с низким воздействием на окружающую среду, чтобы оправдать ожидания общества. Таким образом, новые соединения на биологической основе, сочетающие в себе различные области, такие как биотехнология, химия, наука и инженерия материалов, все больше и больше используются в сложных рецептурах для возобновляемых пен, что приводит к определенным возобновляемым макромолекулярным архитектурам. Этот обзор направлен на то, чтобы выделить основные компоненты на биологической основе (полиолы, полиизоцианаты и добавки), используемые в рецептурах пенополиуретана, в зависимости от их изготовления, морфологии и свойств.Основными возобновляемыми источниками являются (моно- и поли) сахара, олеохимия, полифенолы (лигнины, дубильные вещества …) или различные соединения, полученные в результате биотехнологических процессов из агроотходов … Влияние этих различных компонентов на характеристики материалов обсуждается более подробно для жестких пенополиуретанов. Взаимосвязи между структурой и свойствами анализируются с учетом морфологии ячеек, механических, термических свойств, огнестойкости и поведения изоляции.

Таким образом, новые соединения на биологической основе, сочетающие в себе различные области, такие как биотехнология, химия, наука и инженерия материалов, все больше и больше используются в сложных рецептурах для возобновляемых пен, что приводит к определенным возобновляемым макромолекулярным архитектурам. Этот обзор направлен на то, чтобы выделить основные компоненты на биологической основе (полиолы, полиизоцианаты и добавки), используемые в рецептурах пенополиуретана, в зависимости от их изготовления, морфологии и свойств.Основными возобновляемыми источниками являются (моно- и поли) сахара, олеохимия, полифенолы (лигнины, дубильные вещества …) или различные соединения, полученные в результате биотехнологических процессов из агроотходов … Влияние этих различных компонентов на характеристики материалов обсуждается более подробно для жестких пенополиуретанов. Взаимосвязи между структурой и свойствами анализируются с учетом морфологии ячеек, механических, термических свойств, огнестойкости и поведения изоляции. Наконец, проводится анализ будущих перспектив использования пенополиуретана на биологической основе.

Наконец, проводится анализ будущих перспектив использования пенополиуретана на биологической основе.

Аэрозольная полиуретановая пена (SPF) Basics

При ремонте дома или выборе изоляции при строительстве нового дома утеплитель из распыляемой полиуретановой пены (SPF) – один из лучших способов повысить энергоэффективность и комфорт.

Что такое SPF и как он работает?

SPF, ячеистый пластик, наносимый распылением, производится путем смешивания химикатов для образования пены. Эти химические вещества реагируют очень быстро, расширяясь при контакте, образуя пену, которая изолирует, герметизирует воздух и обеспечивает барьер для влаги.При правильной установке SPF образует непрерывный барьер на стенах, вокруг углов и на фасонных поверхностях. Он очень хорошо сопротивляется теплопередаче и является эффективным решением для уменьшения нежелательной инфильтрации воздуха через трещины, швы и стыки.

Изоляция SPF, применяемая профессионалами, обычно описывается как пена высокого или низкого давления и доступна как с открытыми, так и с закрытыми ячейками. У каждого типа есть преимущества и недостатки в зависимости от требований приложения. Приведенная ниже сравнительная таблица может быть полезна для объяснения или понимания того, какой тип изоляции SPF лучше всего подходит для конкретного применения.

У каждого типа есть преимущества и недостатки в зависимости от требований приложения. Приведенная ниже сравнительная таблица может быть полезна для объяснения или понимания того, какой тип изоляции SPF лучше всего подходит для конкретного применения.

Пена с закрытыми порами и пена с открытыми порами: сравнение

| Закрытая камера | Открытая ячейка |

|---|---|

| Более высокое значение R (более 6,0 на дюйм) | R-значение (приблизительно 3,5 на дюйм) |

| Высокий влагобарьер (более низкая влагопроницаемость) | Более низкий гидробарьер (более высокая влагопроницаемость) |

| Воздушный барьер | Воздушный барьер на полную толщину стенки |

| Повышенная прочность и жесткость | Низкая прочность и жесткость |

| Водонепроницаемость | Не рекомендуется для применений в прямом контакте с водой |

Средняя плотность (1. 75 – 2,25 фунта / фут3) 75 – 2,25 фунта / фут3) | Более низкая плотность (0,4 – 1,2 фунта / фут3) |

| Поглощает звук | Очень хорошо поглощает звук |

Подробнее о химических веществах и их реакции

Две жидкости объединяются во время химической реакции с образованием SPF. Две жидкости поставляются в разных бочках или контейнерах, и профессионалы обычно называют один контейнер стороной «А», а другой – стороной «В».

Сторона «А» распыляемой полиуретановой системы обычно состоит из метилендифенилдиизоцианата (MDI) и полимерного метилендифенилдиизоцианата (pMDI).Сторона «B» обычно представляет собой смесь полиолов, катализаторов, вспенивающего агента, антипирена и поверхностно-активного вещества. Обратите внимание, что стороны «A» и «B» могут быть перевернуты за пределами США

. Полиолы являются частью химической реакции образования пены. Остальные ингредиенты на стороне «B» служат разным целям, чтобы помочь оптимальным образом контролировать образование пузырьков пены («ячеек») и обеспечить различные характеристики готового пенного продукта (например, огнестойкость). .

.

После смешивания и реакции химикатов пена очень быстро затвердевает.Время до завершения реакции зависит от типа утеплителя SPF и других переменных.

Паспорта безопасности(SDS) доступны как для побочных химикатов «А», так и «Б». Как специалисту по SPF, важно, чтобы вы понимали информацию, содержащуюся в паспортах безопасности, и могли делиться этой информацией со своими клиентами.

Установка SPF: обучение клиентаПрофессионалы захотят и должны будут дать своим клиентам рекомендации о процессе установки и времени, когда они могут вернуться в свой дом после нанесения внутренней двухкомпонентной пенопластовой изоляции.

Часть этого руководства будет объяснять, что внутренняя двухкомпонентная пена наносится профессионалом с использованием специальных средств индивидуальной защиты (например, пена высокого давления устанавливается при использовании респиратора). Приветствуется, чтобы профессионалы четко объясняли клиентам, что это оборудование в сочетании с определенными рабочими и инженерными методами, включая вентиляцию, используется для минимизации воздействия химикатов, используемых для производства SPF во время работы.

Кроме того, профессионалы захотят поделиться тем, как домовладельцы могут свести к минимуму или исключить воздействие химических веществ, используемых для создания распыляемой пены, внимательно следуя инструкциям о том, чтобы не занимать дом или пространство во время установки, завершения работы и уборки, а также в течение соответствующего периода после.

Характеристика пенополиуретана, полученного из сжиженных опилок с помощью сырого глицерина и полиэтиленгликоля

Кинетика процесса вспенивания

В таблице 3 показан процесс вспенивания образцов PU, полученных в результате сжижения на основе CG и CG / PEG. За характеристиками пенообразования обычно следуют время крема, время вспенивания и время высыхания [4]. В начале процесса вспенивания цвет смеси изменяется из-за образования пузырьков газа во время крема.Время подъема – это время, необходимое для того, чтобы пена достигла максимальной высоты. Во время высыхания наружная поверхность пены теряет липкость. Снижение вязкости полиола способствует увеличению подвижности и кинетической скорости пены. Таким образом, полиолы с более низкой вязкостью имеют самое продолжительное время вспенивания. Пена 1 (биополиолы разжижения на основе CG), имеющая полиолы с самой низкой вязкостью, показала самое короткое время высыхания и отлипания. С другой стороны, добавление PEG к CG в процессе сжижения уменьшало время реакции вспенивания за счет уменьшения вязкости полиола, что приводило к большей эффективности вспенивания.Следовательно, для пен, полученных в результате разжижения бинарным растворителем, пена, полученная из биополиолов с более высоким соотношением PEG и CG, показывала более низкое время реакции. Это можно объяснить более высокой реакционной способностью гидроксильных групп ПЭГ, чем у синтезированных биополиолов.

Снижение вязкости полиола способствует увеличению подвижности и кинетической скорости пены. Таким образом, полиолы с более низкой вязкостью имеют самое продолжительное время вспенивания. Пена 1 (биополиолы разжижения на основе CG), имеющая полиолы с самой низкой вязкостью, показала самое короткое время высыхания и отлипания. С другой стороны, добавление PEG к CG в процессе сжижения уменьшало время реакции вспенивания за счет уменьшения вязкости полиола, что приводило к большей эффективности вспенивания.Следовательно, для пен, полученных в результате разжижения бинарным растворителем, пена, полученная из биополиолов с более высоким соотношением PEG и CG, показывала более низкое время реакции. Это можно объяснить более высокой реакционной способностью гидроксильных групп ПЭГ, чем у синтезированных биополиолов.

Плотность и прочность на сжатие полиуретановых пен

При одинаковой рецептуре вспенивания синтезированные пены имели разную плотность по разным полиолам (рис. 1). Было замечено, что добавление ПЭГ увеличивает эффективность разжижения, что приводит к увеличению производства биополиола.С увеличением содержания биополиола плотность пены увеличивалась. Это может быть связано с сжиженной биомассой, которая действует как сшивающий агент, имеющий гидроксильные группы, а не как удлинитель цепи в этой полимеризации [12]. Таким образом, пены, полученные из биополиолов с более высоким массовым отношением PEG к CG при сжижении, имели более высокую плотность, чем пены, полученные из сжиженных опилок с помощью CG. С другой стороны, биополиолы пены 2 из-за более низкой реакционной способности по сравнению с другими синтезированными полиолами частично увеличивают вес пены и меньше участвуют в процессе вспенивания.Статистический анализ (ANOVA) показал, что влияние типа полиола на плотность синтезированных пенополиуретанов при уровне достоверности 95% было значительным.

1). Было замечено, что добавление ПЭГ увеличивает эффективность разжижения, что приводит к увеличению производства биополиола.С увеличением содержания биополиола плотность пены увеличивалась. Это может быть связано с сжиженной биомассой, которая действует как сшивающий агент, имеющий гидроксильные группы, а не как удлинитель цепи в этой полимеризации [12]. Таким образом, пены, полученные из биополиолов с более высоким массовым отношением PEG к CG при сжижении, имели более высокую плотность, чем пены, полученные из сжиженных опилок с помощью CG. С другой стороны, биополиолы пены 2 из-за более низкой реакционной способности по сравнению с другими синтезированными полиолами частично увеличивают вес пены и меньше участвуют в процессе вспенивания.Статистический анализ (ANOVA) показал, что влияние типа полиола на плотность синтезированных пенополиуретанов при уровне достоверности 95% было значительным.

Предел прочности на сжатие пенополиуретана составляет от 200 до 311 кПа. Механические свойства пенополиуретана зависели от нескольких параметров, таких как плотность, плотность сшивки, геометрия ячеек и эффективность продувки [13, 14]. На рис. 2 проиллюстрировано изменение прочности на сжатие в зависимости от плотности пены.Минимальная прочность на сжатие была продемонстрирована у пены 1 с наименьшей плотностью. Плотность пены увеличивает прочность на сжатие. Таким образом, пена, полученная путем разжижения на основе CG / PEG с более высокой плотностью, имела большую прочность на сжатие. Аналогичные результаты были получены в предыдущих исследованиях [1, 4]. Помимо плотности, более высокая прочность на сжатие полиуретановых пен, полученных из полиолов сжижения на основе бинарных растворителей, может быть объяснена более высокой реакционной способностью полученных полиолов. Hu et al. [8] показали, что помимо плотности на прочность при сжатии пенополиуретана могут влиять такие факторы, как остатки биомассы или химическая структура биополиолов.Имея самую высокую плотность, пена 2 показала непостоянное поведение.

Механические свойства пенополиуретана зависели от нескольких параметров, таких как плотность, плотность сшивки, геометрия ячеек и эффективность продувки [13, 14]. На рис. 2 проиллюстрировано изменение прочности на сжатие в зависимости от плотности пены.Минимальная прочность на сжатие была продемонстрирована у пены 1 с наименьшей плотностью. Плотность пены увеличивает прочность на сжатие. Таким образом, пена, полученная путем разжижения на основе CG / PEG с более высокой плотностью, имела большую прочность на сжатие. Аналогичные результаты были получены в предыдущих исследованиях [1, 4]. Помимо плотности, более высокая прочность на сжатие полиуретановых пен, полученных из полиолов сжижения на основе бинарных растворителей, может быть объяснена более высокой реакционной способностью полученных полиолов. Hu et al. [8] показали, что помимо плотности на прочность при сжатии пенополиуретана могут влиять такие факторы, как остатки биомассы или химическая структура биополиолов.Имея самую высокую плотность, пена 2 показала непостоянное поведение. Это может быть связано с меньшей реакционной способностью некоторых гидроксильных групп биополиола пены 2, которые не участвовали в образовании уретановых связей. Таким образом, полиолы без увеличения плотности сшивки и, следовательно, улучшения сжимающих свойств пен, агрегируются, увеличивая вес пенопласта. Статистический анализ показал, что существует значительная разница между прочностью на сжатие и плотностью пен (при уровне достоверности 95).

Это может быть связано с меньшей реакционной способностью некоторых гидроксильных групп биополиола пены 2, которые не участвовали в образовании уретановых связей. Таким образом, полиолы без увеличения плотности сшивки и, следовательно, улучшения сжимающих свойств пен, агрегируются, увеличивая вес пенопласта. Статистический анализ показал, что существует значительная разница между прочностью на сжатие и плотностью пен (при уровне достоверности 95).

Влияние плотности на прочность на сжатие пенополиуретана

Водопоглощение пенополиуретана

На рисунке 3 показано влияние плотности на водопоглощение образцов в объемных процентах после выдержки в воде в течение 24 часов. . Как видно из рисунка, с уменьшением плотности водопоглощение пен увеличивалось, тогда как наибольшее водопоглощение было получено для пены 1 с наименьшей плотностью. Статистический анализ (ANOVA) показал, что влияние плотности на водопоглощение пены было значительным с уровнем достоверности 98%. Ячеистая структура и содержание закрытых ячеек пен были другими эффективными факторами водопоглощения [12]. Пена 2, имеющая более высокую плотность и больший размер ячеек, имела такое же водопоглощение, как пена 3, имеющая более низкую плотность и меньший размер ячеек. Также группа Дункана поместила их в одну категорию. Это явление, вероятно, было заявлено, поскольку, в отличие от ячеек пены 2 большего размера, большинство ячеек пены было закрыто. Между тем, пена 4, имеющая меньший размер ячеек и более высокий процент закрытых ячеек, продемонстрировала более низкое водопоглощение, чем другие пены.

Ячеистая структура и содержание закрытых ячеек пен были другими эффективными факторами водопоглощения [12]. Пена 2, имеющая более высокую плотность и больший размер ячеек, имела такое же водопоглощение, как пена 3, имеющая более низкую плотность и меньший размер ячеек. Также группа Дункана поместила их в одну категорию. Это явление, вероятно, было заявлено, поскольку, в отличие от ячеек пены 2 большего размера, большинство ячеек пены было закрыто. Между тем, пена 4, имеющая меньший размер ячеек и более высокий процент закрытых ячеек, продемонстрировала более низкое водопоглощение, чем другие пены.

Влияние плотности на водопоглощение пен

Морфология пенополиуретана

На рис. 4 показаны изображения, полученные с помощью сканирующих электронных микрофотографий (СЭМ) пенополиуретана, приготовленных из биополиолов из сжиженных опилок. В зависимости от типа используемого полиола при вспенивании в синтезированных пенах менялись структура ячеек, размер ячеек и содержание закрытых или открытых ячеек. Средний размер ячеек был рассчитан по фотографиям, сделанным на сканирующем электронном микроскопе (рис. 5). Размер ячеек пенополиуретана уменьшился с 430 мкм пены 4 до 370 мкм пены 2 за счет добавления PEG к CG в процессе разжижения.Таким образом, в зависимости от процесса вспенивания и вспениваемых материалов наблюдалось значительное уменьшение размера ячеек. Также увеличение соотношения PEG к CG при разжижении уменьшало размер ячеек пен. Результаты показали, что более высокое отношение ПЭГ к ХГ в процессе разжижения способствовало меньшему размеру ячеек – 170 мкм пены 4.

Средний размер ячеек был рассчитан по фотографиям, сделанным на сканирующем электронном микроскопе (рис. 5). Размер ячеек пенополиуретана уменьшился с 430 мкм пены 4 до 370 мкм пены 2 за счет добавления PEG к CG в процессе разжижения.Таким образом, в зависимости от процесса вспенивания и вспениваемых материалов наблюдалось значительное уменьшение размера ячеек. Также увеличение соотношения PEG к CG при разжижении уменьшало размер ячеек пен. Результаты показали, что более высокое отношение ПЭГ к ХГ в процессе разжижения способствовало меньшему размеру ячеек – 170 мкм пены 4.

СЭМ-микрофотографии пен с различной плотностью, пена 1 с 0,042 г / см 3 ( a ), пена 2 с 0,08 г / см 3 ( b ), пена 3 с 0.062 г / см 3 ( c ), пена 4 с 0,071 г / см 3 ( d )

Рис. 5Средний размер ячеек в пенополиуретане, полученном из полиола CG и CG / PEG разжижение на основе

Пена 1, имеющая более низкую плотность, показала высокий процент открытых ячеек (рис. 6). Содержание открытых ячеек в пенополиуретане снизилось с 89,5% пены 1 до примерно 64,3% пены 2 из-за добавления PEG к CG в качестве разжижения и образования биополиолов, что привело к изменению свойств вспененного материала.С увеличением отношения ПЭГ к ХГ по мере разжижения содержание открытых ячеек в пене 4 уменьшилось еще больше до 10,3%. Добавление химического растворителя в процессе разжижения улучшило структуру ячеек пены и ее качество. Таким образом, пена 4 по сравнению с другими пенами имела более однородную и регулярную структуру ячеек, большее количество ячеек с меньшим диаметром. В связи с этим Xu et al. [15] указали, что с увеличением использования ПЭГ для полиола, полученного в результате разжижения опилок глицерином, ячеистая структура пен становится более регулярной.

6). Содержание открытых ячеек в пенополиуретане снизилось с 89,5% пены 1 до примерно 64,3% пены 2 из-за добавления PEG к CG в качестве разжижения и образования биополиолов, что привело к изменению свойств вспененного материала.С увеличением отношения ПЭГ к ХГ по мере разжижения содержание открытых ячеек в пене 4 уменьшилось еще больше до 10,3%. Добавление химического растворителя в процессе разжижения улучшило структуру ячеек пены и ее качество. Таким образом, пена 4 по сравнению с другими пенами имела более однородную и регулярную структуру ячеек, большее количество ячеек с меньшим диаметром. В связи с этим Xu et al. [15] указали, что с увеличением использования ПЭГ для полиола, полученного в результате разжижения опилок глицерином, ячеистая структура пен становится более регулярной.

Содержание открытых ячеек в пенополиуретане, полученном из полиола CG и ожижения на основе CG / PEG

ИК-Фурье-спектры пенополиуретана

Спектры FTIR образцов пенополиуретана, полученных из биополистов, показаны на рис. 7. Спектры для всех составов пен не показали значительных различий между ними. Во всех образцах образование уретановой связи было подтверждено с помощью FTIR и показало примерно одинаковые сигналы. Полоса поглощения при 3320 см -1 относится к группам N-H, которые образуют водородные связи растяжения [16].Как можно видеть, большая ширина полосы у пены 2 указывает на присутствие большего количества свободных групп ОН по сравнению с другими пенами. Что касается постоянного отношения полиола к изоцианату в рецептуре пен, это явление можно объяснить меньшей реакционной способностью полиолов и изоцианатов во время вспенивания пены 2, что приводит к меньшей активности гидроксильных групп, оставшихся в системе. Колебание OC = O при 1730 см -1 и колебание CO-NH при 1600 см -1 подтверждают образование уретановой связи.Кроме того, интенсивности полосы пропускания на 1530 см -1 относятся к валентным и изгибным колебаниям N-H. Другие сильные полосы поглощения при 2932 и 2894 см −1 представляют собой мосты CH 2 .

7. Спектры для всех составов пен не показали значительных различий между ними. Во всех образцах образование уретановой связи было подтверждено с помощью FTIR и показало примерно одинаковые сигналы. Полоса поглощения при 3320 см -1 относится к группам N-H, которые образуют водородные связи растяжения [16].Как можно видеть, большая ширина полосы у пены 2 указывает на присутствие большего количества свободных групп ОН по сравнению с другими пенами. Что касается постоянного отношения полиола к изоцианату в рецептуре пен, это явление можно объяснить меньшей реакционной способностью полиолов и изоцианатов во время вспенивания пены 2, что приводит к меньшей активности гидроксильных групп, оставшихся в системе. Колебание OC = O при 1730 см -1 и колебание CO-NH при 1600 см -1 подтверждают образование уретановой связи.Кроме того, интенсивности полосы пропускания на 1530 см -1 относятся к валентным и изгибным колебаниям N-H. Другие сильные полосы поглощения при 2932 и 2894 см −1 представляют собой мосты CH 2 . Слабый пик непрореагировавшей группы NCO был примерно при 2270 см -1 . Полоса при 1900,0 см -1 представляет собой валентное колебание свободных карбонильных групп уретановых связей, а полосы при 1510 и 1600 происходят от ароматических колец лигнина.

Слабый пик непрореагировавшей группы NCO был примерно при 2270 см -1 . Полоса при 1900,0 см -1 представляет собой валентное колебание свободных карбонильных групп уретановых связей, а полосы при 1510 и 1600 происходят от ароматических колец лигнина.

Термический анализ пенополиуретана

На рисунке 8 (A) показана теплопроводность пенополиуретана. Теплопроводность зависит от плотности пены, размера ячеек, структуры ячеек (процент закрытых и открытых ячеек) и теплопроводности вспенивающего агента [17]. Значение теплопроводности наблюдается в диапазоне от 0,031 до 0,040 Вт / м · К у пен с плотностью от 0,08 до 0,042 г / см 3 . Пена 1 с наименьшей плотностью и большим содержанием открытых ячеек имела максимальную теплопроводность из-за более высокой теплопередачи в ячейках пены.Однако при увеличении плотности пены теплопроводность снизилась, пена 2 показала другое тепловое поведение. Это свидетельство способствовало увеличению диаметра пор и, следовательно, более высокой теплопроводности. Тогда, имея высокую плотность, четко очерченную стенку ячеек, меньший размер ячеек и более низкое содержание открытых ячеек, пена 4 продемонстрировала самую низкую теплопроводность. Поскольку значительное количество воздуха может быть захвачено, это привело к усилению пассивной изоляции.

Тогда, имея высокую плотность, четко очерченную стенку ячеек, меньший размер ячеек и более низкое содержание открытых ячеек, пена 4 продемонстрировала самую низкую теплопроводность. Поскольку значительное количество воздуха может быть захвачено, это привело к усилению пассивной изоляции.

Кривые теплопроводности ( a ) и ТГА ( b ) пенополиуретана

Полиуретаны считались термически нестабильными из-за наличия уретановых связей, поэтому измерения проводились для получения информации о термостойкость пен.Термическое разложение зависит от природы заместителя в изоцианате и полиоле. На рисунке 8 (B) показан ТГА пенополиуретана. В исследованиях ТГА было обнаружено, что полиуретан разлагается в две стадии потери веса. Разложение первой стадии (потеря 5% массы образцов) может быть связано с разложением пиранозных колец и изоцианата, которое обычно начинается между 150 и 220 ° C [18, 19]. В одном исследовании сообщается, что пенополиуретан термически устойчив при 191,9 ° C [20]. Вторая стадия разложения (потеря веса 50%) происходила при 400–500 ° C как маркер структурного разложения пен [21], а также разложения лигнина и других сложных частей.Начало разложения (потеря веса 5%) пен в этом исследовании произошло при температуре около 212 ° C для пены 1 и 217, 226, 237 ° C для пен 2, 3 и 4 соответственно. Таким образом, в зависимости от типа полиолов, используемых в производимых пеноматериалах, температура разложения была разной. Причину повышения температуры разложения пен, полученных в результате сжижения на основе CG / PEG, можно рассматривать как результат существования полиэтиленгликоля. Добавление PEG к CG приводит к увеличению эффективности разжижения, что приводит к увеличению производства биополиолов.Увеличение процента биополиола в производимых пенах может вызвать разветвление и большее количество поперечных связей, что требует большей тепловой энергии для инициирования движений цепи [22, 23]. Xu et al. [15] указали, что при добавлении 30% ПЭГ в качестве высокомолекулярных полиолов на нефтяной основе к биополиолам с образованием трехмерных поперечно-сшитых полиуретановых групп температура разложения пен на первой стадии увеличивается.

Вторая стадия разложения (потеря веса 50%) происходила при 400–500 ° C как маркер структурного разложения пен [21], а также разложения лигнина и других сложных частей.Начало разложения (потеря веса 5%) пен в этом исследовании произошло при температуре около 212 ° C для пены 1 и 217, 226, 237 ° C для пен 2, 3 и 4 соответственно. Таким образом, в зависимости от типа полиолов, используемых в производимых пеноматериалах, температура разложения была разной. Причину повышения температуры разложения пен, полученных в результате сжижения на основе CG / PEG, можно рассматривать как результат существования полиэтиленгликоля. Добавление PEG к CG приводит к увеличению эффективности разжижения, что приводит к увеличению производства биополиолов.Увеличение процента биополиола в производимых пенах может вызвать разветвление и большее количество поперечных связей, что требует большей тепловой энергии для инициирования движений цепи [22, 23]. Xu et al. [15] указали, что при добавлении 30% ПЭГ в качестве высокомолекулярных полиолов на нефтяной основе к биополиолам с образованием трехмерных поперечно-сшитых полиуретановых групп температура разложения пен на первой стадии увеличивается. Начало второй стадии разложения (потеря веса около 50%) происходило приблизительно при 393 ° C для всех пен.Предыдущие исследования показали, что второе разложение, наблюдаемое при 389 и 400 ° C, привело к деполимеризации компонентов полиола, таких как производные целлюлозы или лигнина [24,25,26].

Начало второй стадии разложения (потеря веса около 50%) происходило приблизительно при 393 ° C для всех пен.Предыдущие исследования показали, что второе разложение, наблюдаемое при 389 и 400 ° C, привело к деполимеризации компонентов полиола, таких как производные целлюлозы или лигнина [24,25,26].

Полиуретаны

Полимерные материалы, известные как полиуретаны, образуют семейство полимеров, которые существенно отличаются от большинства других пластмасс тем, что в них отсутствует уретановый мономер, а полимер почти всегда образуется во время производства конкретного объекта.

Полиуретаны образуются в результате экзотермических реакций между спиртами с двумя или более реактивными гидроксильными (-ОН) группами на молекулу (диолы, триолы, полиолы) и изоцианатами, которые имеют более одной реакционной изоцианатной группы (-NCO) на молекулу (диизоцианаты, полиизоцианаты ).Например, диизоцианат реагирует с диолом:

Группа, образованная реакцией между двумя молекулами, известна как «уретановая связь». Это основная часть молекулы полиуретана.

Это основная часть молекулы полиуретана.

Применение полиуретанов

Физические свойства, а также химическая структура полиуретана зависят от структуры исходных реагентов, в частности, групп R 1 и R 2 . Характеристики полиолов – относительная молекулярная масса, количество реакционноспособных функциональных групп на молекулу и молекулярная структура – влияют на свойства конечного полимера и, следовательно, на то, как он используется.

Рисунок 1 Использование полиуретанов.

Существует фундаментальная разница между производством большинства полиуретанов и производством многих других пластиков. Полимеры, такие как поли (этен) и поли (пропен), производятся на химических предприятиях и продаются в виде гранул, порошков или пленок. Затем из них изготавливают изделия путем нагревания полимера, придания ему формы под давлением и охлаждения. Свойства таких конечных продуктов почти полностью зависят от свойств исходного полимера.

обычно производятся непосредственно в конечном продукте. Большая часть производимых полиуретанов имеет форму больших блоков пены, которые разрезают для использования в подушках или для теплоизоляции. Химическая реакция также может происходить в формах, приводя, например, к автомобильному бамперу, корпусу компьютера или строительной панели. Это может произойти, когда жидкие реагенты распыляются на поверхность здания или покрываются тканью.

|

Комбинированные эффекты контроля свойств полимера и плотности приводят к существованию очень широкого диапазона различных материалов, поэтому полиуретаны используются во многих областях (Таблица 1).

Некоторые примеры основных причин выбора полиуретанов, как показано в таблице 1.

| Использует | Причины |

|---|---|

| амортизация | низкая плотность, гибкость, устойчивость к усталости |

| подошвы для обуви | гибкость, устойчивость к истиранию, прочность, долговечность |

| строительные панели | теплоизоляция, прочность, длительная срок службы |

| клапаны искусственного сердца | гибкость и биостойкость |

| электрооборудование | электроизоляция, прочность, маслостойкость |

Таблица 1 Свойства и применение полиуретанов.

Полиуретаны могут быть жесткими или эластичными при любой плотности, скажем, от 10 кг м -3 до 100 кг м -3 . Общий диапазон свойств, доступных разработчику и производителю, несомненно, очень широк, и это отражается во множестве самых разных применений, в которых используются полиуретаны.

Годовое производство полиуретанов

| Весь мир | 17,9 млн тонн 1,2 |

| Европа | 3.5 млн тонн 3 |

1. В 2015 году ожидается 19,0 и 26,4 млн тонн в 2016 и 2021 годах, соответственно. Research and Markets, 2016.

2. По оценкам, на текущий момент Китай имеет более 50% от общей мощности, HIS Markit, 2014

3. Пластмассы – факты, 2016 PlasticsEurope, 2016

Производство полиуретанов

Поскольку полиуретаны получают в результате реакции между изоцианатом и полиолом, раздел разделен на три части:

a) производство изоцианатов

b) производство полиолов

c) производство полиуретанов

(a) Производство изоцианатов

Хотя существует много ароматических и алифатических полиизоцианатов, два из них имеют особое промышленное значение. У каждого из них есть варианты, и вместе они составляют основу примерно 95% всех полиуретанов. Их:

У каждого из них есть варианты, и вместе они составляют основу примерно 95% всех полиуретанов. Их:

- TDI (толуолдиизоцианат или метилбензолдиизоцианат)

- MDI (метилендифенилдиизоцианат или дифенилметандиизоцианат).

TDI был разработан первым, но в настоящее время используется в основном при производстве эластичных пеноматериалов низкой плотности для подушек.

Смесь диизоцианатов, известная как TDI, состоит из двух изомеров:

Исходный материал – метилбензол (толуол).Когда он реагирует со смешанной кислотой (азотной и серной), два изомера нитрометилбензола (NMB) являются основными продуктами.

При дальнейшем нитровании этой смеси образуется смесь динитрометилбензолов. В промышленности они известны под своими тривиальными названиями 2,4-динитротолуол и 2,6-динитротолуол (DNT). 80% – 2,4-DNT и 20% – 2,6-DNT:

Затем смесь динитробензолов восстанавливают до соответствующих аминов:

В свою очередь амины, известные под коммерческим названием Toluene Diamines или TDA, нагреваются с карбонилхлоридом (фосгеном) для получения диизоцианатов, и этот процесс можно проводить в жидкой фазе с хлорбензолом в качестве растворителя при температуре около 350 K:

Альтернативно, эти реакции проводят в газовой фазе путем испарения диаминов при ~ 600 К и смешивания их с карбонилхлоридом. Это экологическое и экономическое улучшение по сравнению с жидкофазным процессом, поскольку растворитель не требуется.

Это экологическое и экономическое улучшение по сравнению с жидкофазным процессом, поскольку растворитель не требуется.

В любом процессе реагент представляет собой смесь изомеров динитросоединений, 80% 2,4- и 20% 2,6-, поэтому продукт представляет собой смесь диизоцианатов в одинаковых пропорциях.

Производить эту смесь в разных пропорциях дорого. Это означает очистку смеси нитрометилбензолов, NMB, очень осторожной перегонкой.

Более продуктивно придать полиуретанам различные свойства, используя различные полиолы, которые вступают в реакцию со смесью ТДИ 80:20 с образованием полимеров.

MDI является более сложным и позволяет производителю полиуретана больше универсальности процессов и продуктов. Смесь диизоцианатов обычно используется для получения жестких пен.

Исходными веществами являются фениламин (анилин) и метаналь (формальдегид), которые вместе реагируют с образованием смеси аминов, известной как МДА (метилендианилин). Эта смесь реагирует с карбонилхлоридом (фосгеном) с образованием МДИ аналогично производству ТДИ. MDI содержит следующие диизоцианаты:

Эта смесь реагирует с карбонилхлоридом (фосгеном) с образованием МДИ аналогично производству ТДИ. MDI содержит следующие диизоцианаты:

Рис. 3. Изомеры МДИ.

Термин MDI относится к смеси трех изомеров на рисунке 3. Их можно разделить перегонкой.

(б) Производство полиолов

Используемые полиолы представляют собой либо простые полиэфиры с концевыми гидроксильными группами (примерно в 90% всего производства полиуретанов), либо сложные полиэфиры с концевыми гидроксильными группами. Они были разработаны для обеспечения необходимой реакционной способности с изоцианатом, который будет использоваться, и для производства полиуретанов с особыми свойствами.

Выбор полиола, особенно количество реакционноспособных гидроксильных групп на молекулу полиола, а также размер и гибкость его молекулярной структуры, в конечном итоге определяют степень сшивки между молекулами.Это оказывает важное влияние на механические свойства полимера.

Примером полиола с двумя гидроксильными группами (т. е. диола с длинной цепью) является полиол, полученный из эпоксипропана (оксида пропилена) путем взаимодействия с пропан-1,2-диолом (который сам образуется из эпоксипропана путем гидролиза):

е. диола с длинной цепью) является полиол, полученный из эпоксипропана (оксида пропилена) путем взаимодействия с пропан-1,2-диолом (который сам образуется из эпоксипропана путем гидролиза):

Пример полиола, который содержит три гидроксильные группы, получают из пропан-1,2,3-триола (глицерина) и эпоксипропана:

, которую можно представить как эту идеализированную структуру:

Соевое масло содержит триглицериды насыщенных и ненасыщенных карбоновых кислот с длинной цепью, которые после гидрогенизации могут при реакции с эпоксипропаном образовывать смесь полиолов, подходящую для производства широкого спектра полиуретанов.Использование этих биополимеров означает, что по крайней мере часть полимера получена из возобновляемых источников.

(c) Производство полиуретанов

Если полиол имеет две гидроксильные группы и смешан с ТДИ или МДИ, получается линейный полимер. Например, линейный полиуретан получают реакцией с диизоцианатом и простейшим диолом, этан-1,2-диолом, происходит конденсационная полимеризация:

Часто используемый полиуретан производится из ТДИ и полиола, полученного из эпоксипропана:

Если полиол имеет более двух реакционноспособных гидроксильных групп, соседние длинноцепочечные молекулы становятся связанными в промежуточных точках. Эти сшивки создают более жесткую полимерную структуру с улучшенными механическими характеристиками, которая используется при разработке «жестких» полиуретанов. Таким образом, диизоцианат, такой как MDI или TDI, который взаимодействует с полиолом с тремя гидроксильными группами, такими как группа, полученная из пропан-1,2,3-триола и эпоксиэтана, подвергается сшиванию и образует жесткий термореактивный полимер.

Эти сшивки создают более жесткую полимерную структуру с улучшенными механическими характеристиками, которая используется при разработке «жестких» полиуретанов. Таким образом, диизоцианат, такой как MDI или TDI, который взаимодействует с полиолом с тремя гидроксильными группами, такими как группа, полученная из пропан-1,2,3-триола и эпоксиэтана, подвергается сшиванию и образует жесткий термореактивный полимер.

Помимо полиизоцианатов и полиолов, для производства полиуретанов требуется множество других химикатов, чтобы контролировать реакции образования полиуретана и создавать нужные свойства конечному продукту.

Все практические полиуретановые системы включают некоторые, но не обязательно все, из описанных в Таблице 2.

Рис. 4 Сломанные конечности теперь могут быть заключены в полиэфирную повязку, пропитанную линейным полиуретаном. После наматывания повязки на конечность ее замачивают в воде, которая создает поперечные связи между молекулами полиуретана, создавая прочный, но легкий слепок. С любезного разрешения Валмайского лимана. |

| Присадки | Причины использования |

|---|---|

| катализаторы | для ускорения реакции между полиолом и полиизоцианатом |

| сшивающие агенты и удлинители цепи | для изменения структуры молекул полиуретана и обеспечения механического усиления для улучшения физических свойств (например, добавление полиизоцианата или полиола с большим количеством функциональных групп) |

| пенообразователи поверхностно-активные вещества | для создания полиуретана в виде пены для контроля образования пузырьков во время реакции и, следовательно, ячеистой структуры пены |

| пигменты | для создания цветных полиуретанов для идентификации и эстетических соображений |

| наполнители | для улучшения таких свойств, как жесткость, и снижения общих затрат |

| антипирены | для снижения воспламеняемости конечного продукта |

| подавители дыма | для уменьшения скорости образования дыма при горении полиуретана |

| пластификаторы | для снижения твердости продукта |

Таблица 2 Добавки, используемые при производстве полиуретанов.