Наладка и обслуживание станков с ЧПУ

Особенности наладки и обслуживания станков с числовым программным управлением (ЧПУ)

Современное машиностроительное оборудование трудно представить без станков с числовым программным управлением (сокращенно – ЧПУ). Использование подобных станков позволяет значительно сократить штат обслуживающего персонала, увеличить производительность труда, снизить количество брака и повысить точностные параметры выпускаемых деталей. Системы ЧПУ устанавливаются практически на все типы станочного оборудования. Наиболее востребованными из них являются – токарные станки с ЧПУ, установки лазерной резки, фрезерные станки с ЧПУ, установки плазменной резки, плоско- и круглошлифовальные станки с ЧПУ и другие. Данное оборудование является достаточно сложным техническим изделием.

Для наладки станков с установленным на них числовым программным управлением привлекаются специалисты, которые специально обучаются этим процессам. Наладчик должен знать, как происходит процесс функционирования этого оборудования. Причём знает он не только работу всей системы, но и каждого узла в отдельности. Эти люди тщательно изучают техническое описание аппарата.

Наладчик должен знать, как происходит процесс функционирования этого оборудования. Причём знает он не только работу всей системы, но и каждого узла в отдельности. Эти люди тщательно изучают техническое описание аппарата.

В случае если станок отсутствует, систему ЧПУ проверяют специальными программами на предусмотренном для этого стенде, с применением графопостроителя. Если отсутствует не только станок, но и графопостроитель, наладчик может использовать органы индикации, которые предусмотрены конструкцией. В оборудовании с использованием УЧПУ результаты, выданные проверкой, отображаются на мониторе. И в случае если появилась поломка в системе, тест покажет код этой поломки.

После окончания проверки, наладчик понимает, что именно дало сбой. В некоторых моделях вместо кода, сразу отображается название поломки. Стабильно раз в неделю наладчик должен проверять работу систем ЧПУ, делается это, также используя тест-программу. Если станок начинает изготавливать некачественные детали, проверка оборудования проводится в экстренном порядке. Это происходит, для того чтобы установить истинную причину неполадки. Это может быть либо некорректно составленная программа, либо дефект самой системы ЧПУ. Обычно тесты для проверки являются вполне простыми, управляющими программами, в которых заложены все режимы работы.

В момент, когда происходит работа тест программы, наладчик наблюдает, как станок с ней справляется. Наладчик учитывает все – и момент приводов подач, и в какой последовательности выполняются программы.

Как описано в тест программе, работающий орган станка, по окончании проверки возвращается на место. А вот проверки правильного выполнения команд технологических, которые также предусматривают тесты, проводят визуально.

Список главных неисправностей, которые могут возникнуть в станках с ЧПУ:

- Отказ определённого электронного элемента

- Разрыв между проводами, проводящими ток цепей печатной платы

- Поломка спаянных контактов

- Поломка контакта, находившегося в разъёме

В случае обнаружения неисправности, наладчик заменяет необходимый элемент новым, а цепи, которые проводят ток, хорошо пропаивают. Если цепи были спаяны некачественно, их перепаивают. Когда неисправность заключается в неработающем разъёме, в первую очередь пробуют вытащить и вставить его ещё раз. Если это не помогло, то контакты протирают спиртом или полностью меняют. Самым сложным в процессе налаживания оборудования стали отказы. Найти и устранить причину этой поломки довольно трудно. Потому что при прохождении теста ещё раз, он может не показать неисправность.

К сожалению, элементы СИС (средние интегральные схемы) и БИС (большие интегральные схемы) в оборудовании, оснащённом ЧПУ, не заменяют. Если эти элементы приходят в непригодное состояние, наладчику предстоит заменить полностью всю плату. Плата, в которой обнаружен дефект, обычно отправляется на завод, изготавливающий её. А также эту плату можно отдать на ремонт в специальные организации, занимающиеся наладочными работами.

На протяжении всего срока службы станка с ЧПУ, наладчик регулярно проверяет работу системы и следит за её исправностью и при необходимости проводит ряд работ по наладке оборудования.

У каждого станка, оснащённого числовым программным управлением, имеются свои сроки службы. Найти их можно в инструкции по применению этого оборудования. Там же прописано, как пользоваться и обслуживать эти станки. К обязательным работам по поддержанию станков в исправном техническом состоянии являются: смазывание всех подвижных частей аппарата, вентиляторов. Обязательно необходимо чистить все элементы оборудования. При необходимости осуществляется чистка оптической системы устройства, очистка контактов, замена воздушных фильтров и другие немаловажные процессы.

К обязательным работам по поддержанию станков в исправном техническом состоянии являются: смазывание всех подвижных частей аппарата, вентиляторов. Обязательно необходимо чистить все элементы оборудования. При необходимости осуществляется чистка оптической системы устройства, очистка контактов, замена воздушных фильтров и другие немаловажные процессы.

Управление токарно-винторезным станком

Управление токарно-винторезным станком20. Управление токарно-винторезным станком

|

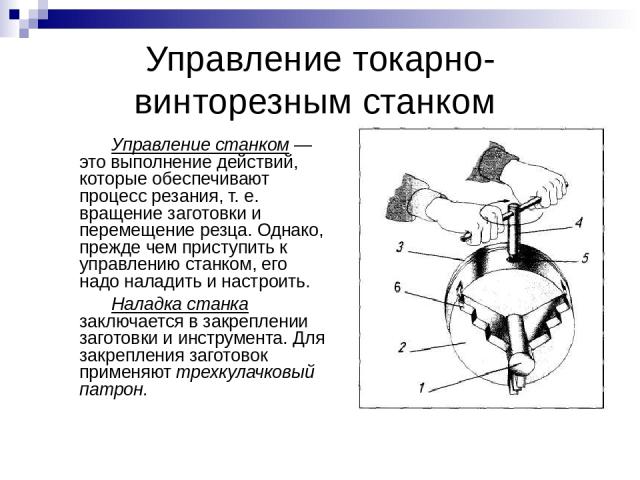

Управление станком - это выполнение действий, которые обеспечивают процесс резания, т. е. вращение заготовки и перемещение резца. Однако прежде чем приступить к управлению станком, его надо наладить и настроить.

Наладка

станка

заключается в закреплении заготовки и инструмента. В патрон заготовку 1 (рис.67) помещают на глубину не менее 20…25 мм и сжимают кулачками 6 при помощи ключа 4. Заготовка не должна выступать из патрона на величину более пяти ее диаметров. Перед закреплением заготовки в центрах в ее торцах выполняют отверстия. Передний центр 2 (рис. 68) устанавливают в коническое отверстие шпинделя, а задний 6 – в пиноль задней бабки. Вместо патрона на шпинделе закрепляют поводковую планшайбу 1.

Резец 1

(рис. 69) закрепляют в резцедержателе ключом 4 с помощью винтов 5. Резец не

должен выступать от края поверхности резцедержателя на расстояние, равное 1…

1,5 высоты резца. С помощью подкладок 6 под резец 1 добиваются того, чтобы

вершина резца совпадала с вершиной заднего центра 2. Настройка станка —это установление необходимой частоты вращения шпинделя и скорости перемещения суппорта. Для каждого конкретного способа обработки устанавливают наиболее выгодные режимы резания: скорость резания, глубину резания и подачу. Скорость резания (v, м/мин) – это путь, который проходят наиболее удаленные от центра точки обрабатываемой заготовки за единицу времени при ее вращении.

Глубина

резания (t,

мм) — это

толщина слоя металла, которая срезается за один рабочий ход резца:

t=

(D

—

d)/2,

где

D —

диаметр

заготовки,

d

—

потребный диаметр детали. Подача (s, мм/об) — это величина перемещения режущей кромки резца в направлении движения подачи за один оборот заготовки. Настраивают станок ТВ-6 при помощи нескольких ручек по таблицам, которые прикреплены к станку. Органы управления станком показаны на рис. 62.

|

|

|

|

|

Правила безопасности

1. Не включать станок без разрешения учителя.

2. Работать на станке только в спецодежде и в защитных очках.

3. Работать только при опущенных защитных кожухах, закрывающих патрон и суппорт.

Работать только при опущенных защитных кожухах, закрывающих патрон и суппорт.

4. Не передавать и не брать предметы через движущиеся части станка.

5. Во время работы не наклонять голову близко к вращающемуся патрону.

6. Не опираться на станок, не класть на него инструменты и заготовки.

7. Не отходить от включенного станка.

Практическая работа № 1

Управление токарно-винторезным станком ТВ-6

1.

Проверьте соответствие станка вашему росту. Подберите подставку под ноги,

чтобы ладонь правой руки, согнутой под углом 90°, находилась не ниже оси центров

станка. Проверьте вместе с учителем исправность защитных кожухов, закрывающих

суппорт и патрон, осмотрите исправность заземляющего провода.

2. Установите с помощью рукояток по таблице на передней панели станка наименьшую частоту вращения шпинделя. Остальные рукоятки управления станком установите в нейтральное положение. Включите электродвигатель кнопкой “Вперед” и выключите кнопкой “Стоп”. Нажмите кнопку “Назад”, затем “Стоп”.

Повторите упражнение, устанавливая частоты вращения, указанные в таблице.

4. Кнопкой 14 (рис. 62) включите реечную передачу. Вращая рукоятку 6, переместите поперечные салазки в заднее крайнее, а затем в переднее крайнее положение. Рукояткой 8 установите верхние салазки в левое крайнее, а затем в правое крайнее положение.

5.

Установите

минимальную частоту вращения шпинделя, включите ходовой вал рукояткой 2 (рис. 62) и установите направление подачи рукояткой 3 “Влево”. Рукояткой 1 установите

минимальную величину подачи по таблице на передней панели станка. Включите

электродвигатель кнопкой “Вперед” (шпиндель начнет вращаться). Рукояткой

включите и через 1…2 с выключите механическую подачу.

62) и установите направление подачи рукояткой 3 “Влево”. Рукояткой 1 установите

минимальную величину подачи по таблице на передней панели станка. Включите

электродвигатель кнопкой “Вперед” (шпиндель начнет вращаться). Рукояткой

включите и через 1…2 с выключите механическую подачу.

Повторите упражнение при положении рукоятки 3 “Вправо”.

Установите другие величины подачи и повторите упражнение.

Практическая работа № 2

Наладка и настройка станка ТВ-6

1. Переместите суппорт в крайнее правое положение и установите все рукоятки в нейтральное положение.

2. Вставьте

ключ 4 (рис. 67) в одно из гнезд патрона и, вращая его против часовой стрелки,

разведите кулачки 6. Правой рукой установите заготовку в патрон и предварительно

закрепите ее ключом.

Правой рукой установите заготовку в патрон и предварительно

закрепите ее ключом.

3. Проверьте правильность установки заготовки в патроне. Для этого включите станок кнопкой “Вперед”, возьмите в правую руку кусочек мела и, опираясь ею на кисть левой руки, которая находится на направляющей станины, подведите мел к вращающейся заготовке до образования на ней меловой риски. Выключите станок кнопкой “Стоп”. Если риска не сплошная, то легким ударом молотка несколько сместите заготовку по риске и окончательно закрепите ее.

4. Переместите суппорт в крайнее правое положение. Установите резец в резцедержатель так, как показано на рис. 69.

Новые термины: Управление станком, наладка и настройка станка,

трехкулачковый патрон, поводковая

планшайба, режимы резания (скорость резания, глубина резания, подача).

Вопросы и задания

1. Что такое управление станком?

2. Как осуществляется наладка станка?

3. Как правильно установить заготовку в трехкулачковый патрон, устранив ее биение?

4. Почему нельзя оставлять ключ в патроне?

5. Назовите последовательность установки резца.

6. Какие режимы резания вы знаете?

7. Как рассчитать глубину резания?

Сайт управляется системой uCoz

Варианты установки и эксплуатации токарного станка с ЧПУ Степень

В дополнение к общеобразовательным требованиям, ассоциированный

учебная программа по технологии производства

Настройка машины управления и работа предназначены для подготовки

студент для поступления или продвижения по специальности Оператор станков с ЧПУ

Специальность технологии производства.

Результаты обучения:

Учащиеся будут настраивать и эксплуатировать токарный станок с ЧПУ в соответствии с промышленными стандартами.

| Manufacturing Technology Core Requirements: | ||||||||||||||||||||||||||||||||||||||||

| MNFG 111 | Basic Mechanical Blueprint | 2 | ||||||||||||||||||||||||||||||||||||||

| MNFG 114 | Геометрические размеры и толерантинг | 3 | ||||||||||||||||||||||||||||||||||||||

| MNFG 153 | Техническая математика | 3 | ||||||||||||||||||||||||||||||||||||||

| MNFG 158 9007 | ||||||||||||||||||||||||||||||||||||||||

| MNFG 158 | ||||||||||||||||||||||||||||||||||||||||

| MNFG 158 0019 | Основные концепции обработки и операция | 3 | ||||||||||||||||||||||||||||||||||||||

| MNFG 171 | Программа CNC. Написание | 4 | ||||||||||||||||||||||||||||||||||||||

| . | ||||||||||||||||||||||||||||||||||||||||

| MNFG 096 | Technology Technology Lab | 1 | ||||||||||||||||||||||||||||||||||||||

| MNFG 159 | Профессиональные концепции и операции | 3 | ||||||||||||||||||||||||||||||||||||||

| MNFG 176 | Центр поворота CNC. | |||||||||||||||||||||||||||||||||||||||

| MNFG 186 | Расширенное программирование, настройка и эксплуатация токарных станков с ЧПУ | 3 | ||||||||||||||||||||||||||||||||||||||

Выберите девять разделов из следующих факультативов:0020| MNFG 103 | Solidworks Basic Solid Modeling | 3 | MNFG 104 | Solidworks intermediate Solid Modeling | 3 | MNFG 105 | SolidWorks Advanced Solid Modeling | 3 | MNFG 106 | SolidWorks Rhailings | 3 | MNFG 128 9007 | MNFG 128 9007 | MNFG 128 | 007 Basic Metals Technology | 3 | MNFG 173 | Mastercam 2D Geometry, 2D Toolpaths | 3 | MNFG 174 | CNC Milling Center Set Up and Operation | 3 | MNFG 175 | Mastercam 3D Geometry, 3D Surfaces | 3 | MNFG 177 | Mastercam 3D Toolpath and CAM Applications | 3 | MNFG 184 | Advanced CNC Mill Set Up and Operation | 3 | MNFG 194 | CNC Horizontal Mill Set Up and Operation | 3 | WELD 108 | Oxyacetylene-Arc Welding | 3 | | ||

4034.

00 – Наладчики токарных и токарных станков, операторы и тендерщики по металлу и пластмассе

00 – Наладчики токарных и токарных станков, операторы и тендерщики по металлу и пластмассеНастройка, эксплуатация или обслуживание токарных и токарных станков для токарной обработки, расточки, нарезания резьбы, формовки или обработки металлических или пластиковых материалов, таких как в виде проволоки, стержня или прутка.

Пример заявленных должностей: Оператор токарного станка с числовым программным управлением (оператор станка с ЧПУ), оператор токарного станка, наладчик токарного станка, оператор станка, оператор станка с числовым программным управлением (оператор ЧПУ), оператор винтового станка, наладчик винтового станка, оператор наладки, оператор токаря

Вы покинете O*NET OnLine, чтобы посетить наш дочерний сайт My Next Move. Вы можете вернуться, нажав кнопку Назад

Вы покинете O*NET OnLine, чтобы посетить наш дочерний сайт My Next Move for Veterans. Вы можете вернуться, нажав кнопку Назад в браузере или выбрав «O*NET OnLine» в меню O*NET Sites в нижней части любой страницы раздела «Мой следующий шаг для ветеранов».

Вы можете вернуться, нажав кнопку Назад в браузере или выбрав «O*NET OnLine» в меню O*NET Sites в нижней части любой страницы раздела «Мой следующий шаг для ветеранов».

Saldrá de O*NET OnLine для посещения нашего филиала Mi Próximo Paso. Puede regresar usando el botón Atrás en su navegador, o eligiendo «O*NET OnLine» en el menu Sitios O*NET en la parte inferior de cualquier página en Mi Próximo Paso.

Трудовая деятельность

Управление машинами и процессами — Использование либо механизмов управления, либо прямой физической активности для управления машинами или процессами (за исключением компьютеров или транспортных средств).

Осмотр оборудования, конструкций или материалов — Осмотр оборудования, конструкций или материалов для выявления причин ошибок или других проблем или дефектов.

Получение информации — Наблюдение, получение и иное получение информации из всех соответствующих источников.

Оценка информации для определения соответствия стандартам — Использование соответствующей информации и индивидуальных суждений для определения того, соответствуют ли события или процессы законам, правилам или стандартам.

Обращение с предметами и их перемещение — Использование кистей и рук при перемещении, установке, размещении и перемещении материалов, а также манипулировании вещами.

Мониторинг процессов, материалов или окружения — Мониторинг и анализ информации из материалов, событий или окружающей среды для обнаружения или оценки проблем.

Принятие решений и решение проблем — Анализ информации и оценка результатов для выбора наилучшего решения и решения проблем.

Идентификация объектов, действий и событий — Идентификация информации путем классификации, оценки, распознавания различий или сходств и обнаружения изменений в обстоятельствах или событиях.

Общение с руководителями, коллегами или подчиненными — Предоставление информации руководителям, коллегам и подчиненным по телефону, в письменной форме, по электронной почте или лично.

Информация о документировании/записи — Ввод, расшифровка, запись, хранение или ведение информации в письменной или электронной/магнитной форме.

Ремонт и техническое обслуживание механического оборудования

— Обслуживание, ремонт, регулировка и испытание машин, устройств, движущихся частей и оборудования, которые работают преимущественно на основе механических (не электронных) принципов.Подготовка и обучение других — Выявление образовательных потребностей других, разработка формальных образовательных или обучающих программ или классов, а также обучение или инструктирование других.

Оценка качества объектов, услуг или людей — Оценка ценности, важности или качества вещей или людей.

Выполнение общих физических упражнений — Выполнение физических действий, требующих значительного использования рук и ног и движений всего тела, таких как лазание, поднятие тяжестей, балансирование, ходьба, наклоны и работа с материалами.

Обновление и использование соответствующих знаний — Постоянное обновление технических знаний и применение новых знаний в своей работе.

Оценка количественных характеристик продуктов, событий или информации — Оценка размеров, расстояний и количеств; или определение времени, затрат, ресурсов или материалов, необходимых для выполнения рабочей деятельности.

Работа с компьютерами — Использование компьютеров и компьютерных систем (включая аппаратное и программное обеспечение) для программирования, написания программного обеспечения, настройки функций, ввода данных или обработки информации.

Коучинг и развитие других — Выявление потребностей других в развитии и обучение, наставничество или иная помощь другим в улучшении их знаний или навыков.

Проектирование, компоновка и спецификация технических устройств, деталей и оборудования — Предоставление документации, подробных инструкций, чертежей или спецификаций, чтобы рассказать другим о том, как устройства, детали, оборудование или конструкции должны изготавливаться, конструироваться, собираться, модифицироваться, обслуживаться или использоваться.

Установление и поддержание межличностных отношений — Развитие конструктивных и совместных рабочих отношений с другими и поддержание их с течением времени.

вернуться к началу

Подробная рабочая деятельность

Эксплуатация оборудования для формовки металла или пластика.

Управление шлифовальным оборудованием.

Замените изношенные компоненты оборудования.

Затачивание режущих или шлифовальных инструментов.

Измерение размеров готовых изделий или заготовок для проверки соответствия спецификациям.

Мониторинг работы оборудования, чтобы убедиться, что продукты не имеют дефектов.

Управление режущим оборудованием.

Установка приспособлений или инструментов на производственное оборудование.

Проведение пробных запусков производственного оборудования.

Ознакомьтесь с рабочими заданиями или другими инструкциями, чтобы определить спецификации продукта или требования к материалам.

Просмотрите чертежи или другие инструкции, чтобы определить рабочие методы или последовательности.

Выберите производственное оборудование в соответствии со спецификациями продукта.

Установите органы управления оборудованием в соответствии со спецификациями резки.

Установка механических компонентов в производственное оборудование.

Выполнение базового обслуживания оборудования.

Расчет размеров заготовок, изделий или оборудования.

Подача материалов или продуктов в оборудование или через него.

Поднимать материалы или заготовки с помощью кранов или другого подъемного оборудования.

Установка материалов или заготовок на производственное оборудование.

Отрегулируйте органы управления оборудованием, чтобы отрегулировать поток охлаждающей жидкости.

Поиск профессий, связанных с несколькими подробными видами деятельности

наверх

Рабочий контекст

Носите обычное защитное оборудование или оборудование для обеспечения безопасности, такое как защитная обувь, очки, перчатки, средства защиты органов слуха, каски или спасательные жилеты — 100 % ответили «Каждый день».

Проводить время стоя — 63% ответили «Постоянно или почти постоянно».

Важность точности или точности — 66 % ответили «Чрезвычайно важно».

Проводите время, используя руки, чтобы обращаться с предметами, инструментами или элементами управления, управлять ими или чувствовать их — 70% ответили «Постоянно или почти постоянно».

Звуки, уровни шума отвлекают или вызывают дискомфорт — 65% ответили «Каждый день».

Личные обсуждения — 66% ответили «Каждый день».

Воздействие загрязняющих веществ — 57 % ответили «Каждый день».

Темп определяется скоростью оборудования — 45 % ответили «Очень важно».

Ответственность за здоровье и безопасность других — 44 % ответили «Высокая ответственность».

Свобода принимать решения — 39% ответили «Много свободы».

Давление времени — 41% ответили «Раз в неделю или чаще, но не каждый день».

Структурированная и неструктурированная работа — 52% ответили «Некоторая свобода».

Работа с рабочей группой или командой — 34 % ответили «чрезвычайно важно».

Важность повторения одних и тех же задач — 39% ответили «Чрезвычайно важно».

Тратьте время на повторяющиеся движения — 53 % ответили «Постоянно или почти постоянно».

Продолжительность типичной рабочей недели — 67% ответили «40 часов».

Воздействие опасного оборудования — 52 % ответили «Каждый день».

Частота принятия решений — 33% ответили «Каждый день».

Влияние решений на сотрудников или результаты компании — 51% ответили «Важные результаты».

Степень автоматизации — 32 % ответили «Высоко автоматизированный».

В помещении, без контроля окружающей среды — 57% ответили «Каждый день».

Ответственность за итоги и результаты — 30% ответили «Очень высокая ответственность».

Контакт с другими — 31% ответили «Постоянный контакт с другими».

Проводите время, сгибая или скручивая тело — 41% ответили «Меньше чем в половине случаев».

Проводите время, гуляя и бегая — 34% ответили «Меньше чем в половине случаев».

вернуться к началу

Рабочая зона

- Должность

- Рабочая зона 2: необходима некоторая подготовка

- Образование

- Для этих профессий обычно требуется аттестат о среднем образовании.

- Соответствующий опыт

- Обычно требуются некоторые предыдущие навыки, знания или опыт, связанные с работой. Например, кассиру будет полезен опыт работы непосредственно с общественностью.

- Профессиональное обучение

- Сотрудникам этих профессий требуется от нескольких месяцев до одного года работы с опытными сотрудниками. С этими профессиями может быть связана признанная программа ученичества.

- Примеры рабочих зон

- Эти профессии часто предполагают использование ваших знаний и навыков для помощи другим. Примеры включают санитаров, кассиров и клерков по аренде, представителей службы поддержки клиентов, охранников, обойщиков, кассиров и техников зуботехнической лаборатории.

- Диапазон SVP

- Подготовка от 3 месяцев до 1 года (от 4,0 до < 6,0)

вернуться к началу

Обучение и сертификаты

- Государственное обучение

Select a StateAlabamaAlaskaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict of ColumbiaFloridaGeorgiaHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaOhioOklahomaOregonPennsylvaniaRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirginiaWashingtonWest VirginiaWisconsinWyomingAmerican SamoaGuamNorthern Mariana IslandsPuerto RicoVirgin Islands

- Местное обучение

Почтовый индекс

- Сертификаты

Найти сертификаты по всей стране

- Ученичество

- Есть карьерный путь или местоположение в виду? Посетите Apprenticeship.

gov

внешний сайт , чтобы найти возможности обучения рядом с вами.

gov

внешний сайт , чтобы найти возможности обучения рядом с вами.

вернуться к началу

Навыки

Мониторинг операций — Наблюдение за датчиками, циферблатами или другими индикаторами, чтобы убедиться, что машина работает правильно.

Эксплуатация и управление — Управление работой оборудования или систем.

Мониторинг — Мониторинг/Оценка собственной деятельности, других лиц или организаций для внесения улучшений или принятия корректирующих мер.

Анализ контроля качества — Проведение испытаний и проверок продуктов, услуг или процессов для оценки качества или производительности.

Активное слушание — Уделять полное внимание тому, что говорят другие люди, уделять время тому, чтобы понять высказанные мысли, задавать вопросы по мере необходимости и не перебивать в неподходящее время.

Понимание прочитанного — Понимание письменных предложений и абзацев в рабочих документах.

вернуться к началу

Знания

Математика — Знание арифметики, алгебры, геометрии, исчисления, статистики и их приложений.

Механический — Знание машин и инструментов, включая их конструкции, использование, ремонт и техническое обслуживание.

Английский язык — Знание структуры и содержания английского языка, включая значение и правописание слов, правила составления и грамматику.

наверх

Образование

Какой уровень образования требуется новому сотруднику для выполнения работы по данной профессии? Респонденты сказали:

ответил: Требуется аттестат о среднем образовании или его эквивалент подробнее

ответил: Требуется аттестат о среднем образовании

ответил: Требуется степень младшего специалиста

наверх

Способности

Точность управления — Способность быстро и многократно устанавливать органы управления машиной или транспортным средством в точное положение.

Устойчивость руки-руки — Способность удерживать кисть и руку неподвижно при движении руки или удерживании руки и кисти в одном положении.

Ловкость пальцев — Способность совершать точно скоординированные движения пальцев одной или обеих рук, чтобы хватать, манипулировать или собирать очень маленькие предметы.

Близкое зрение — Способность видеть детали на близком расстоянии (в пределах нескольких футов от наблюдателя).

Время реакции — Способность быстро реагировать (рукой, пальцем или ногой) на сигнал (звук, свет, изображение) при его появлении.

Ловкость рук — Способность быстро двигать рукой, рукой вместе с рукой или двумя руками, чтобы хватать, манипулировать или собирать предметы.

Чувствительность к проблемам — Способность сказать, когда что-то не так или может пойти не так. Это не включает в себя решение проблемы, а только признание того, что проблема есть.

Дедуктивное мышление — Способность применять общие правила к конкретным задачам для получения осмысленных ответов.

Избирательное внимание — Способность концентрироваться на задаче в течение определенного периода времени, не отвлекаясь.

Статическая сила — Способность прилагать максимальную мышечную силу, чтобы поднимать, толкать, тянуть или переносить предметы.

Сила туловища — Способность использовать мышцы живота и нижней части спины для многократной или непрерывной поддержки части тела в течение долгого времени без «отдачи» или утомления.

Информация Упорядочивание — Способность упорядочивать предметы или действия в определенном порядке или образце в соответствии с определенным правилом или набором правил (например, узоры чисел, букв, слов, изображений, математических операций).

Координация нескольких конечностей — Способность координировать две или более конечностей (например, две руки, две ноги или одну ногу и одну руку) в положении сидя, стоя или лежа.

Он не включает в себя выполнение действий, когда все тело находится в движении.

Он не включает в себя выполнение действий, когда все тело находится в движении.Устное понимание — Способность слушать и понимать информацию и идеи, представленные в произнесенных словах и предложениях.

Устное выражение — Способность сообщать информацию и идеи в устной речи так, чтобы другие понимали.

Контроль скорости — Способность рассчитывать время ваших движений или движения части оборудования в ожидании изменений скорости и/или направления движущегося объекта или сцены.

Визуализация — Способность представлять, как что-то будет выглядеть после того, как оно будет перемещено или когда его части будут перемещены или переставлены.

Письменное понимание — Способность читать и понимать информацию и идеи, представленные в письменной форме.

вернуться к началу

Проценты

Код процента: RIC

Хотите узнать свои интересы? Воспользуйтесь Профилировщиком интересов O*NET в My Next Move.

Реалистичный — Реалистичные занятия часто связаны с работой, которая включает в себя практические, практические проблемы и решения. Они часто имеют дело с растениями, животными и реальными материалами, такими как дерево, инструменты и машины. Многие профессии требуют работы на улице и не требуют большого количества документов или тесного сотрудничества с другими.

Расследование — Профессия следователя часто связана с работой с идеями и требует обширного мышления. Эти занятия могут включать в себя поиск фактов и мысленное решение проблем.

Обычный — Обычные занятия часто связаны с выполнением установленных процедур и процедур. Эти занятия могут включать в себя работу с данными и деталями больше, чем с идеями. Обычно существует четкая линия полномочий, которой следует следовать.

к началу страницы

Рабочие ценности

Поддержка — Профессии, которые соответствуют этой ценности работы, предлагают поддерживающее руководство, которое поддерживает сотрудников.

Соответствующие потребности: Политика компании, Надзор: Человеческие отношения и Надзор: Технический.

Соответствующие потребности: Политика компании, Надзор: Человеческие отношения и Надзор: Технический.Достижение — Профессии, которые удовлетворяют этой ценности работы, ориентированы на результат и позволяют сотрудникам использовать свои самые сильные способности, давая им чувство выполненного долга. Соответствующие потребности – Использование Способностей и Достижение.

Независимость — Профессии, удовлетворяющие этой ценности работы, позволяют сотрудникам работать самостоятельно и принимать решения. Соответствующими потребностями являются Креативность, Ответственность и Автономия.

наверх

Рабочие стили

Внимание к деталям — Работа требует внимания к деталям и тщательности при выполнении рабочих задач.

Надежность — Работа требует надежности, ответственности, надежности и выполнения обязательств.

Сотрудничество — Работа требует приятного общения с другими на работе и проявления добродушного отношения к сотрудничеству.

Инициативность — Работа требует готовности брать на себя ответственность и решать задачи.

Стрессоустойчивость — Работа требует принимать критику и спокойно и эффективно справляться со стрессовыми ситуациями.

Забота о других — Работа требует чуткости к нуждам и чувствам других, понимания и помощи на работе.

Приспособляемость/Гибкость — Работа требует открытости к изменениям (положительным или отрицательным) и к значительному разнообразию на рабочем месте.

Честность — Работа требует честности и этичности.

Самоконтроль — Работа требует сохранять самообладание, контролировать эмоции, контролировать гнев и избегать агрессивного поведения даже в очень сложных ситуациях.

Независимость — Работа требует выработки собственных способов ведения дел, руководства собой практически без надзора и зависимости от себя в достижении цели.

Достижение/Усилия — Работа требует установления и поддержания личных сложных целей достижения и приложения усилий для выполнения задач.

Настойчивость — Работа требует настойчивости перед лицом препятствий.

Инновации — Работа требует творческого подхода и альтернативного мышления для разработки новых идей и ответов на профессиональные проблемы.

Аналитическое мышление — Работа требует анализа информации и использования логики для решения рабочих вопросов и проблем.

Социальная ориентация — Работа требует предпочитать работать с другими, а не в одиночку, и быть лично связанным с другими на работе.

Лидерство — Работа требует готовности руководить, брать на себя ответственность и предлагать мнения и указания.

вернуться к началу

Тенденции в области заработной платы и занятости

- Медианная заработная плата (2021)

- 21,27 долл.

США в час, 44 240 долл. США в год

США в час, 44 240 долл. США в год - Государственная заработная плата

Select a StateAlabamaAlaskaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict of ColumbiaFloridaGeorgiaHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaOhioOklahomaOregonPennsylvaniaRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirginiaWashingtonWest VirginiaWisconsinWyomingAmerican SamoaGuamNorthern Mariana IslandsPuerto RicoVirgin Islands

- Местная заработная плата

Почтовый индекс

- Занятость (2021)

- 20 000 сотрудников

- Прогнозируемый рост (2021-2031)

- Отклонение (-2% или ниже)

- Прогнозируемые вакансии (2021-2031)

- 2 400

- Тенденции состояния

Select a StateAlabamaAlaskaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict of ColumbiaFloridaGeorgiaHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaOhioOklahomaOregonPennsylvaniaRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirginiaWashingtonWest VirginiaWisconsinWyomingAmerican SamoaGuamNorthern Mariana IslandsPuerto RicoVirgin Islands

- Ведущие отрасли (2021)

Производство

Источник: Бюро статистики труда, данные о заработной плате за 2021 год.

Для закрепления заготовок

применяют трехкулачковый патрон

(рис. 67) или поводковую планшайбу

с центрами (рис.68).

Для закрепления заготовок

применяют трехкулачковый патрон

(рис. 67) или поводковую планшайбу

с центрами (рис.68).

gov

внешний сайт , чтобы найти возможности обучения рядом с вами.

gov

внешний сайт , чтобы найти возможности обучения рядом с вами.

Он не включает в себя выполнение действий, когда все тело находится в движении.

Он не включает в себя выполнение действий, когда все тело находится в движении. Соответствующие потребности: Политика компании, Надзор: Человеческие отношения и Надзор: Технический.

Соответствующие потребности: Политика компании, Надзор: Человеческие отношения и Надзор: Технический.

США в час, 44 240 долл. США в год

США в час, 44 240 долл. США в год