Наладка и обслуживание станков с ЧПУ

Особенности наладки и обслуживания станков с числовым программным управлением (ЧПУ)

Современное машиностроительное оборудование трудно представить без станков с числовым программным управлением (сокращенно – ЧПУ). Использование подобных станков позволяет значительно сократить штат обслуживающего персонала, увеличить производительность труда, снизить количество брака и повысить точностные параметры выпускаемых деталей. Системы ЧПУ устанавливаются практически на все типы станочного оборудования. Наиболее востребованными из них являются – токарные станки с ЧПУ, установки лазерной резки, фрезерные станки с ЧПУ, установки плазменной резки, плоско- и круглошлифовальные станки с ЧПУ и другие. Данное оборудование является достаточно сложным техническим изделием.

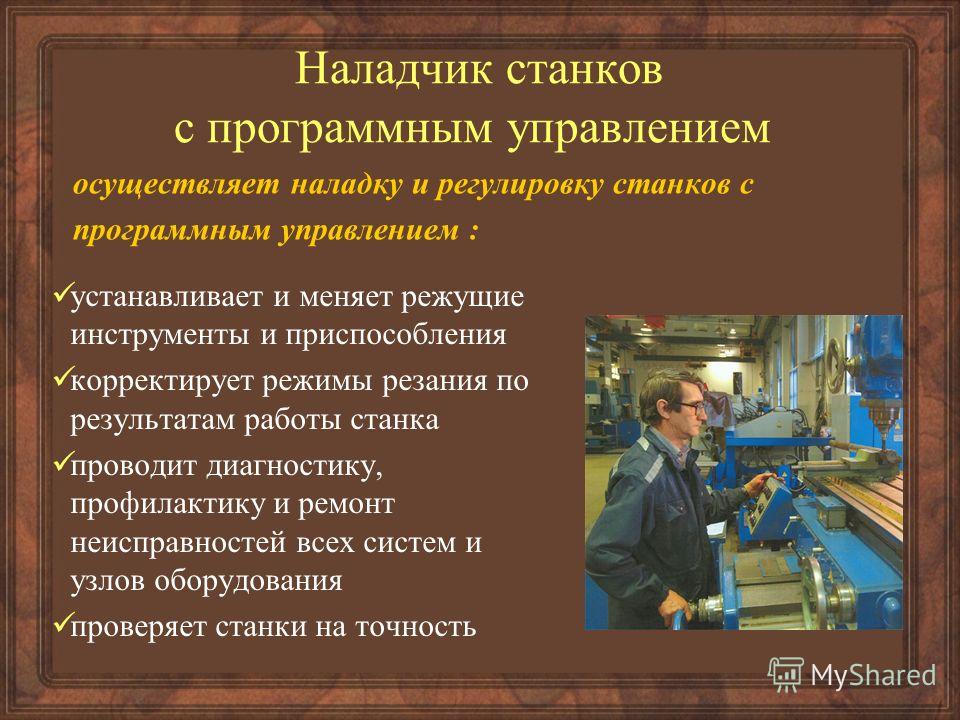

Для наладки станков с установленным на них числовым программным управлением привлекаются специалисты, которые специально обучаются этим процессам. Наладчик должен знать, как происходит процесс функционирования этого оборудования. Причём знает он не только работу всей системы, но и каждого узла в отдельности. Эти люди тщательно изучают техническое описание аппарата.

Наладчик должен знать, как происходит процесс функционирования этого оборудования. Причём знает он не только работу всей системы, но и каждого узла в отдельности. Эти люди тщательно изучают техническое описание аппарата.

В случае если станок отсутствует, систему ЧПУ проверяют специальными программами на предусмотренном для этого стенде, с применением графопостроителя. Если отсутствует не только станок, но и графопостроитель, наладчик может использовать органы индикации, которые предусмотрены конструкцией. В оборудовании с использованием УЧПУ результаты, выданные проверкой, отображаются на мониторе. И в случае если появилась поломка в системе, тест покажет код этой поломки.

После окончания проверки, наладчик понимает, что именно дало сбой. В некоторых моделях вместо кода, сразу отображается название поломки. Стабильно раз в неделю наладчик должен проверять работу систем ЧПУ, делается это, также используя тест-программу. Если станок начинает изготавливать некачественные детали, проверка оборудования проводится в экстренном порядке. Это происходит, для того чтобы установить истинную причину неполадки. Это может быть либо некорректно составленная программа, либо дефект самой системы ЧПУ. Обычно тесты для проверки являются вполне простыми, управляющими программами, в которых заложены все режимы работы.

В момент, когда происходит работа тест программы, наладчик наблюдает, как станок с ней справляется. Наладчик учитывает все – и момент приводов подач, и в какой последовательности выполняются программы.

Как описано в тест программе, работающий орган станка, по окончании проверки возвращается на место. А вот проверки правильного выполнения команд технологических, которые также предусматривают тесты, проводят визуально.

Список главных неисправностей, которые могут возникнуть в станках с ЧПУ:

- Отказ определённого электронного элемента

- Разрыв между проводами, проводящими ток цепей печатной платы

- Поломка спаянных контактов

- Поломка контакта, находившегося в разъёме

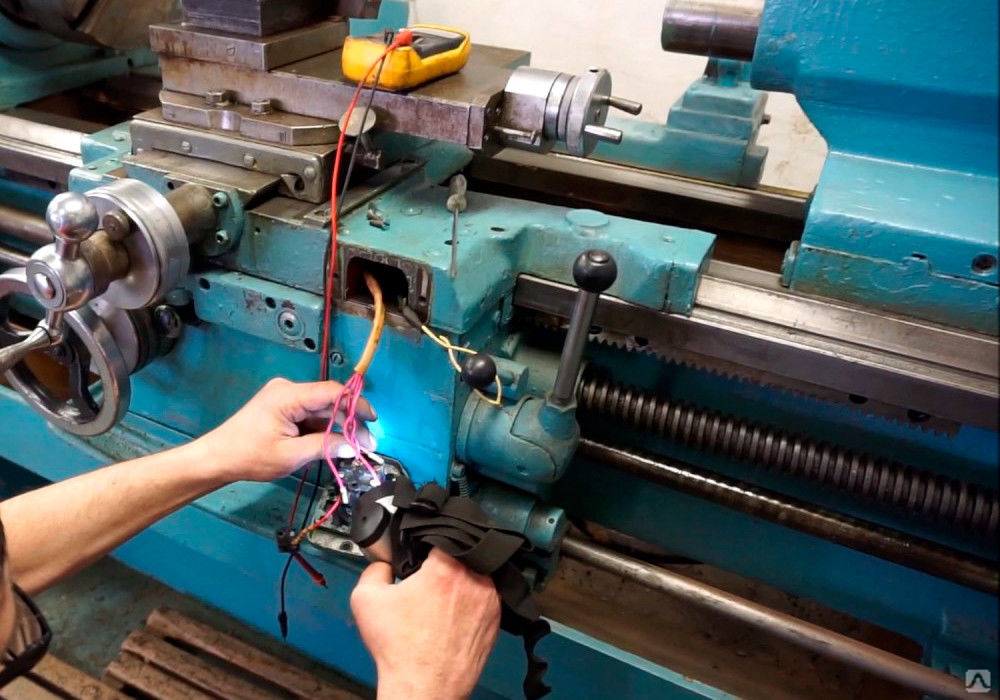

В случае обнаружения неисправности, наладчик заменяет необходимый элемент новым, а цепи, которые проводят ток, хорошо пропаивают. Если цепи были спаяны некачественно, их перепаивают. Когда неисправность заключается в неработающем разъёме, в первую очередь пробуют вытащить и вставить его ещё раз. Если это не помогло, то контакты протирают спиртом или полностью меняют. Самым сложным в процессе налаживания оборудования стали отказы. Найти и устранить причину этой поломки довольно трудно. Потому что при прохождении теста ещё раз, он может не показать неисправность.

К сожалению, элементы СИС (средние интегральные схемы) и БИС (большие интегральные схемы) в оборудовании, оснащённом ЧПУ, не заменяют. Если эти элементы приходят в непригодное состояние, наладчику предстоит заменить полностью всю плату. Плата, в которой обнаружен дефект, обычно отправляется на завод, изготавливающий её. А также эту плату можно отдать на ремонт в специальные организации, занимающиеся наладочными работами.

На протяжении всего срока службы станка с ЧПУ, наладчик регулярно проверяет работу системы и следит за её исправностью и при необходимости проводит ряд работ по наладке оборудования.

У каждого станка, оснащённого числовым программным управлением, имеются свои сроки службы. Найти их можно в инструкции по применению этого оборудования. Там же прописано, как пользоваться и обслуживать эти станки. К обязательным работам по поддержанию станков в исправном техническом состоянии являются: смазывание всех подвижных частей аппарата, вентиляторов. Обязательно необходимо чистить все элементы оборудования. При необходимости осуществляется чистка оптической системы устройства, очистка контактов, замена воздушных фильтров и другие немаловажные процессы.

К обязательным работам по поддержанию станков в исправном техническом состоянии являются: смазывание всех подвижных частей аппарата, вентиляторов. Обязательно необходимо чистить все элементы оборудования. При необходимости осуществляется чистка оптической системы устройства, очистка контактов, замена воздушных фильтров и другие немаловажные процессы.

Управление токарно-винторезным станком

Управление токарно-винторезным станком20. Управление токарно-винторезным станком

|

Управление станком - это выполнение действий, которые обеспечивают процесс резания, т. е. вращение заготовки и перемещение резца. Однако прежде чем приступить к управлению станком, его надо наладить и настроить.

Наладка

станка

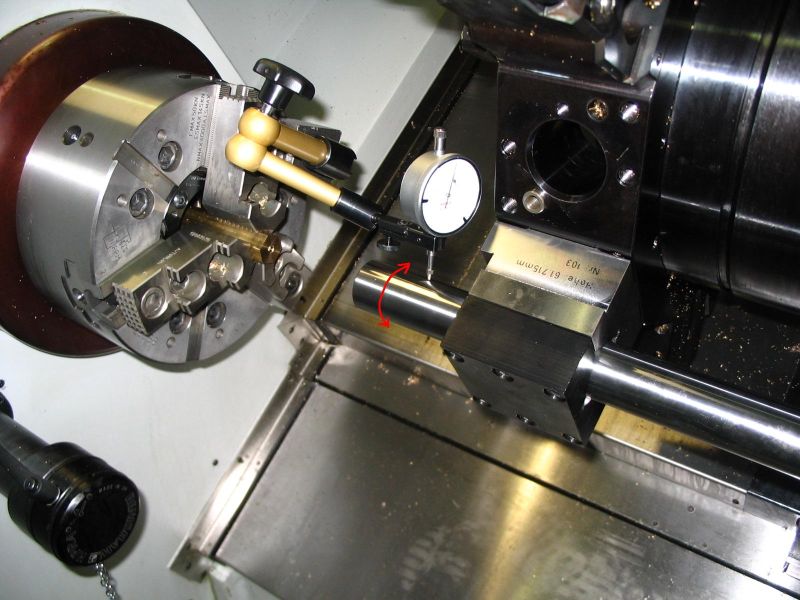

заключается в закреплении заготовки и инструмента. В патрон заготовку 1 (рис.67) помещают на глубину не менее 20…25 мм и сжимают кулачками 6 при помощи ключа 4. Заготовка не должна выступать из патрона на величину более пяти ее диаметров. Перед закреплением заготовки в центрах в ее торцах выполняют отверстия. Передний центр 2 (рис. 68) устанавливают в коническое отверстие шпинделя, а задний 6 – в пиноль задней бабки. Вместо патрона на шпинделе закрепляют поводковую планшайбу 1.

Резец 1

(рис. 69) закрепляют в резцедержателе ключом 4 с помощью винтов 5. Резец не

должен выступать от края поверхности резцедержателя на расстояние, равное 1…

1,5 высоты резца. С помощью подкладок 6 под резец 1 добиваются того, чтобы

вершина резца совпадала с вершиной заднего центра 2. Настройка станка —это установление необходимой частоты вращения шпинделя и скорости перемещения суппорта. Для каждого конкретного способа обработки устанавливают наиболее выгодные режимы резания: скорость резания, глубину резания и подачу. Скорость резания (v, м/мин) – это путь, который проходят наиболее удаленные от центра точки обрабатываемой заготовки за единицу времени при ее вращении.

Глубина

резания (t,

мм) — это

толщина слоя металла, которая срезается за один рабочий ход резца:

t=

(D

—

d)/2,

где

D —

диаметр

заготовки,

d

—

потребный диаметр детали. Подача (s, мм/об) — это величина перемещения режущей кромки резца в направлении движения подачи за один оборот заготовки. Настраивают станок ТВ-6 при помощи нескольких ручек по таблицам, которые прикреплены к станку. Органы управления станком показаны на рис. 62.

|

|

|

|

|

Правила безопасности

1. Не включать станок без разрешения учителя.

2. Работать на станке только в спецодежде и в защитных очках.

3. Работать только при опущенных защитных кожухах, закрывающих патрон и суппорт.

Работать только при опущенных защитных кожухах, закрывающих патрон и суппорт.

4. Не передавать и не брать предметы через движущиеся части станка.

5. Во время работы не наклонять голову близко к вращающемуся патрону.

6. Не опираться на станок, не класть на него инструменты и заготовки.

7. Не отходить от включенного станка.

Практическая работа № 1

Управление токарно-винторезным станком ТВ-6

1.

Проверьте соответствие станка вашему росту. Подберите подставку под ноги,

чтобы ладонь правой руки, согнутой под углом 90°, находилась не ниже оси центров

станка. Проверьте вместе с учителем исправность защитных кожухов, закрывающих

суппорт и патрон, осмотрите исправность заземляющего провода.

2. Установите с помощью рукояток по таблице на передней панели станка наименьшую частоту вращения шпинделя. Остальные рукоятки управления станком установите в нейтральное положение. Включите электродвигатель кнопкой “Вперед” и выключите кнопкой “Стоп”. Нажмите кнопку “Назад”, затем “Стоп”.

Повторите упражнение, устанавливая частоты вращения, указанные в таблице.

4. Кнопкой 14 (рис. 62) включите реечную передачу. Вращая рукоятку 6, переместите поперечные салазки в заднее крайнее, а затем в переднее крайнее положение. Рукояткой 8 установите верхние салазки в левое крайнее, а затем в правое крайнее положение.

5.

Установите

минимальную частоту вращения шпинделя, включите ходовой вал рукояткой 2 (рис. 62) и установите направление подачи рукояткой 3 “Влево”. Рукояткой 1 установите

минимальную величину подачи по таблице на передней панели станка. Включите

электродвигатель кнопкой “Вперед” (шпиндель начнет вращаться). Рукояткой

включите и через 1…2 с выключите механическую подачу.

62) и установите направление подачи рукояткой 3 “Влево”. Рукояткой 1 установите

минимальную величину подачи по таблице на передней панели станка. Включите

электродвигатель кнопкой “Вперед” (шпиндель начнет вращаться). Рукояткой

включите и через 1…2 с выключите механическую подачу.

Повторите упражнение при положении рукоятки 3 “Вправо”.

Установите другие величины подачи и повторите упражнение.

Практическая работа № 2

Наладка и настройка станка ТВ-6

1. Переместите суппорт в крайнее правое положение и установите все рукоятки в нейтральное положение.

2. Вставьте

ключ 4 (рис. 67) в одно из гнезд патрона и, вращая его против часовой стрелки,

разведите кулачки 6. Правой рукой установите заготовку в патрон и предварительно

закрепите ее ключом.

Правой рукой установите заготовку в патрон и предварительно

закрепите ее ключом.

3. Проверьте правильность установки заготовки в патроне. Для этого включите станок кнопкой “Вперед”, возьмите в правую руку кусочек мела и, опираясь ею на кисть левой руки, которая находится на направляющей станины, подведите мел к вращающейся заготовке до образования на ней меловой риски. Выключите станок кнопкой “Стоп”. Если риска не сплошная, то легким ударом молотка несколько сместите заготовку по риске и окончательно закрепите ее.

4. Переместите суппорт в крайнее правое положение. Установите резец в резцедержатель так, как показано на рис. 69.

Новые термины: Управление станком, наладка и настройка станка,

трехкулачковый патрон, поводковая

планшайба, режимы резания (скорость резания, глубина резания, подача).

Вопросы и задания

1. Что такое управление станком?

2. Как осуществляется наладка станка?

3. Как правильно установить заготовку в трехкулачковый патрон, устранив ее биение?

4. Почему нельзя оставлять ключ в патроне?

5. Назовите последовательность установки резца.

6. Какие режимы резания вы знаете?

7. Как рассчитать глубину резания?

Сайт управляется системой uCoz

10 токарных операций, которые необходимо знать — специалисты Swiss-Turning

На токарных станках изготавливаются сложные детали для медицинских, военных, электронных, автомобильных и аэрокосмических приложений. Читайте дальше, чтобы узнать 10 основных операций обработки, выполняемых на токарном станке.

Читайте дальше, чтобы узнать 10 основных операций обработки, выполняемых на токарном станке.

Токарный станок способен выполнять множество операций механической обработки для получения деталей с желаемыми характеристиками. Токарная обработка – это популярное название обработки на токарном станке. Тем не менее, токарная обработка — это всего лишь один из видов токарной обработки.

Изменение концов инструмента и кинематическая связь между инструментом и заготовкой приводят к различным операциям на токарном станке. Наиболее распространенными токарными операциями являются токарная обработка, торцевание, нарезание канавок, отрезка, нарезание резьбы, сверление, расточка, накатка и нарезание резьбы.

Токарная обработка является наиболее распространенной операцией токарной обработки. В процессе токарной обработки режущий инструмент удаляет материал с внешнего диаметра вращающейся заготовки. Основной целью токарной обработки является уменьшение диаметра заготовки до желаемого размера. Существует два вида токарной обработки: черновая и чистовая.

Существует два вида токарной обработки: черновая и чистовая.

Операция черновой токарной обработки направлена на обработку детали до заданной толщины путем удаления максимального количества материала в кратчайшие сроки без учета точности и чистоты поверхности. Чистовая токарная обработка обеспечивает гладкую поверхность и получение заготовки с окончательными точными размерами.

Различные сечения точеных деталей могут иметь разные наружные размеры. Переход между поверхностями с двумя разными диаметрами может иметь несколько топологических признаков, а именно ступеньку, конусность, фаску и контур. Для создания этих элементов может потребоваться несколько проходов при малой радиальной глубине резания.

Ступенчатая токарная обработка

Ступенчатая токарная обработка создает две поверхности с резким изменением диаметра между ними. Последняя особенность напоминает ступеньку.

Коническое точение

Коническое точение создает наклонный переход между двумя поверхностями с разными диаметрами из-за углового движения между заготовкой и режущим инструментом.

Токарная обработка фаски

Подобно ступенчатой токарной обработке, токарная обработка фаски создает угловой переход в остальном квадратной кромки между двумя поверхностями с разными диаметрами токарной обработки.

Точение по контуру

При точении по контуру режущий инструмент в осевом направлении следует траектории с заданной геометрией. Для создания желаемых контуров на заготовке необходимо несколько проходов контурного инструмента. Однако инструменты формы могут создавать ту же форму контура за один проход.

Во время обработки длина заготовок немного больше, чем должна быть конечная деталь. Торцевание — это операция обработки торца заготовки, перпендикулярного оси вращения. Во время торцевания инструмент перемещается по радиусу заготовки, чтобы получить нужную длину детали и гладкую поверхность торца за счет удаления тонкого слоя материала.

Нарезание канавок — это токарная операция, при которой на заготовке создается узкий разрез, «канавка». Размер реза зависит от ширины режущего инструмента. Для обработки более широких канавок необходимо несколько проходов инструмента. Существует два типа операций по нарезке канавок: наружная и торцевая. При обработке наружных канавок инструмент перемещается радиально в сторону заготовки и удаляет материал вдоль направления резания. При нарезании торцевых канавок инструмент обрабатывает канавку на лицевой стороне заготовки.

Размер реза зависит от ширины режущего инструмента. Для обработки более широких канавок необходимо несколько проходов инструмента. Существует два типа операций по нарезке канавок: наружная и торцевая. При обработке наружных канавок инструмент перемещается радиально в сторону заготовки и удаляет материал вдоль направления резания. При нарезании торцевых канавок инструмент обрабатывает канавку на лицевой стороне заготовки.

Отрезка — это операция механической обработки, которая приводит к отрезанию детали в конце цикла обработки. В этом процессе используется инструмент определенной формы, который входит в заготовку перпендикулярно оси вращения и выполняет поступательный рез во время вращения заготовки. После того, как край режущего инструмента достигает центра заготовки, заготовка падает. Улавливатель деталей часто используется для захвата снятой детали.

Нарезание резьбы — это токарная операция, при которой инструмент перемещается вдоль боковой поверхности заготовки, нарезая резьбу на наружной поверхности. Резьба представляет собой равномерную винтовую канавку заданной длины и шага. Более глубокие резьбы требуют нескольких проходов инструмента.

Резьба представляет собой равномерную винтовую канавку заданной длины и шага. Более глубокие резьбы требуют нескольких проходов инструмента.

Операция накатки создает зазубренные узоры на поверхности детали. Накатка увеличивает трение захвата и внешний вид обрабатываемой детали. В этом процессе обработки используется уникальный инструмент, состоящий из одного или нескольких цилиндрических колес (накаток), которые могут вращаться внутри держателей инструмента. Накатка содержит зубья, которые прокатываются по поверхности заготовки, образуя зазубренные узоры. Наиболее распространенная накатка пясти представляет собой ромбовидный узор.

Операция сверления удаляет материал изнутри заготовки. В результате сверления получается отверстие диаметром, равным размеру используемого сверла. Сверла обычно располагаются либо на задней бабке, либо на держателе инструмента токарного станка.

Развёртывание — это размерная операция, которая увеличивает отверстие в заготовке.

При растачивании инструмент входит в заготовку в осевом направлении и удаляет материал вдоль внутренней поверхности, чтобы либо создать другую форму, либо увеличить существующее отверстие.

Нарезание резьбы – это процесс, при котором инструмент для нарезания резьбы входит в заготовку в осевом направлении и нарезает резьбу в существующем отверстии. Отверстие соответствует соответствующему размеру биты, которая может вместить нужный инструмент для нарезания резьбы. Нарезание резьбы также используется для нарезания резьбы на гайках.

Токарные станки могут обрабатывать детали сложной формы. Конечные элементы детали получаются за счет использования различных инструментов и изменения кинематической связи между фрезой и заготовкой.

Компания Turntech Precision поставляет детали высочайшего качества, изготовленные на токарных станках швейцарского типа с использованием операций токарной обработки, торцевания, нарезания канавок, нарезания резьбы, накатки, растачивания и нарезания резьбы. Мы тесно сотрудничаем с нашими клиентами, чтобы предоставить им наилучшее решение их инженерных проблем в различных отраслях промышленности. Свяжитесь с нами сегодня с вашими запросами.

Варианты настройки и эксплуатации токарного станка с ЧПУ. учебная программа по технологии производства Настройка машины управления и работа предназначены для подготовки студент для поступления или продвижения по специальности Оператор станков с ЧПУ Специальность технологии производства.

Результат(ы) обучения:

Учащиеся будут настраивать токарный станок с ЧПУ и управлять им в соответствии с промышленными стандартами.

| Manufacturing Technology Core Requirements: | ||

| MNFG 111 | Basic Mechanical Blueprint | 2 |

| MNFG 114 | Геометрические размеры и допуски | 3 |

| MNFG 153 | Technical Mathematics | 3 |

| MNFG 158 | Basic Machining Concepts and Operation | 3 |

| MNFG 171 | CNC Написание программы | 4 |

| Особые требования к основному курсу: | ||

| MNFG 096 Производство5 | 1 | |

| MNFG 159 | Усовершенствованные поворотные концепции и операции | 3 |

| MNFG 176 9003 | ||

| MNFG 176 9003 | ||

| MNFG 176 9003 | ||

. | ||

| MNFG 178 | MasterCam Токарный станок | 3 |

| MNFG 186 | Advance0075 | 3 |

| Select nine units from the following electives: | ||

| MNFG 103 | Solidworks Basic Solid Modeling | 3 |

| MNFG 104 | Solidworks intermediate Solid Modeling | 3 |

| MNFG 105 | Solidworks Advanced Solid Modeling | 3 |

| MNFG 106 | Solidworks Drawings | 3 |

| MNFG 128 | Basic Metals Technology | 3 |

| MNFG 173 | Mastercam 2D Геометрия, 2D -пути инструмента | 3 |

| MNFG 174 | CNC Milling Center Up и Operation | 3 |

| 3 | ||

7FGGG. | ||

Для закрепления заготовок

применяют трехкулачковый патрон

(рис. 67) или поводковую планшайбу

с центрами (рис.68).

Для закрепления заготовок

применяют трехкулачковый патрон

(рис. 67) или поводковую планшайбу

с центрами (рис.68).