Наладка станка на различные операции

Наладка станка — это подготовка технологического оборудования и оснастки к выполнению определенной технологической операции. Для этого налаживают кинематические цепи станка, устанавливают в требуемое положение рукоятки управления коробки скоростей, коробки подач и других органов станка, подбирают и устанавливают сменные зубчатые колеса, копиры, упоры и т. п.

Нарезание многозаходной резьбы. Резьба может быть однозаходной или многозаходной (рис. 6.9). У многозаходной резьбы расстояние, измеренное вдоль оси, между одноименными точками одного и того же витка, называют ходом резьбы. У однозаходной резьбы шаг Р и ход Рh одинаковы, у многозаходных — различны. Ход резьбы всегда равен шагу, умноженному на число заходов, т. е. Рh = РZ.

Многозаходную резьбу любого профиля начинают нарезать так, как если бы требовалось нарезать однозаходную резьбу с шагом, равным длине хода Рh. Нарезав первый заход на полный профиль, отводят резец от заготовки и, сообщая ходовому винту обратный ход, возвращают суппорт в начальное положение. Затем, при неподвижном ходовом винте, поворачивают деталь при двухзаходной резьбе на половину оборота, при трехзаходной на 1/3 оборота, или, в общем случае, для многозаходных резьб — на 1/Z оборота. После этого нарезают второй заход резьбы и т. д.

Нарезав первый заход на полный профиль, отводят резец от заготовки и, сообщая ходовому винту обратный ход, возвращают суппорт в начальное положение. Затем, при неподвижном ходовом винте, поворачивают деталь при двухзаходной резьбе на половину оборота, при трехзаходной на 1/3 оборота, или, в общем случае, для многозаходных резьб — на 1/Z оборота. После этого нарезают второй заход резьбы и т. д.

На станке 16К20 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из фланца с риской, укрепленного на корпусе переходной бабки, и кольца с делениями, насаженного на передний конец шпинделя. Кольцо имеет на периферии 60 делений, что позволяет поворачивать шпиндель на 1/60, 1/30, 1/20, 1/15, 1/12, 1/10, 1/6, 1/5, 1/4, 1/3 или 1/2 — оборота. Это позволяет нарезать резьбы с числом заходов, соответствующим знаменателю указанных выше дробей. Деление многозаходной резьбы на заходы значительно облегчается при применении специальных поводковых делительных планшайб.

Наиболее простым и быстрым способом деления при нарезании многозаходных резьб является деление по шагу. Этот способ заключается в следующем. Сначала нарезают первый заход резьбы. Затем выводят резец из канавки поперечной подачей на себя и дают ходовому винту обратный ход, возвращая резец в начальное положение. После этого для деления на второй заход перемещают резец в продольном направлении на величину Ph/Z, но уже не ходовым винтом, а винтом верхних салазок суппорта. Отсчет продольного перемещения резца ведут при этом по лимбу винта верхних салазок.

Иногда многозаходные резьбы нарезают при использовании специальных державок для установки нескольких резцов. Резцы устанавливают друг от друга на расстоянии шага Р.

Конусы на токарных станках обрабатывают поперечным смещением задней бабки, одновременным включением двух движений подач, поворотом средней части суппорта, с помощью конусной или копирной линейки.

Способ точения конусов смещением задней бабки применяют при точении пологих конусов (рис. 6.10, а) на деталях, закрепленных в центрах. Необходимая величина смещения задней бабки h = L sinα. Расстояние α = (d1 — d2)/2 = / tgα, откуда tg а = (d1—d2)/2l. Обычно значение а мало, т. е. sinа ≈ tga, поэтому:

6.10, а) на деталях, закрепленных в центрах. Необходимая величина смещения задней бабки h = L sinα. Расстояние α = (d1 — d2)/2 = / tgα, откуда tg а = (d1—d2)/2l. Обычно значение а мало, т. е. sinа ≈ tga, поэтому:

h ≈ L tgα = L (d1 — d2)/2l.

Обтачивание конусов с одновременным включением двух движений подачи производят на станках, у которых резцовая каретка (верхние салазки) имеет механическую подачу (рис. 6.10, б). В этом случае резцовую каретку поворачивают на расчетный угол и при одновременном включении продольной подачи Snp каретки (нижних салазок) и резцовой каретки обрабатывают конус.

Угол поворота каретки:

β = ±а + arcsin(k sin α).

где α — угол наклона образующей конуса; знак «плюс» ставят при работе по схеме, показанной на рис. 6.10, б, знак «минус» при работе с обратным направлением подачи SB верхней части суппорта; k — отношение продольной подачи суппорта к подаче резцовой каретки верхних салазок; k = Snp/SB. Если S — требуемая подача вдоль образующей конуса, то продольная подача:

Если S — требуемая подача вдоль образующей конуса, то продольная подача:

Sпp = S sin (β — α)/sinβ.

Точение конусов поворотом средней части суппорта применяют при обработке наружных и внутренних конусов небольшой длины. В этом случае каретку суппорта поворачивают на угол, равный половине угла при вершине конуса, и сообщают ей ручное либо механическое перемещение.

Механизм автоматической подачи верхних салазок суппорта имеется у станка 16К20П, а по особому заказу может поставляться со станком 16К20.

Коническое колесо z = 20 (см. рис. 6.8) винта верхних салазок получает вращение от колеса z = 29 фартука через колесо z = 18, коническую пару z = 20, z = 20, зубчатые колеса z = 20, 23, 30, 28, 36 и коническое зубчатое колесо z = 20. С помощью этого устройства можно обрабатывать конические поверхности под любым углом уклона при автоматической подаче верхних салазок.

Точение конусов с помощью конусной линейки является наиболее универсальным и удобным способом, но для него требуется специальное приспособление — конусная или копирная линейка (рис. 6.11). На кронштейнах 1 с задней стороны станины укрепляют линейку 2, которую можно устанавливать под необходимым углом к оси заготовки. На линейке 2 свободно посажена ползушка 3, соединенная с поперечными салазками суппорта, предварительно отсоединенными от нижней каретки путем вывинчивания поперечного ходового винта. Если суппорту сообщить продольную подачу, то поперечные салазки наряду с продольным движением будут перемещаться и в поперечном направлении, а резец будет перемещаться под углом, равным углу установки конусной линейки.

6.11). На кронштейнах 1 с задней стороны станины укрепляют линейку 2, которую можно устанавливать под необходимым углом к оси заготовки. На линейке 2 свободно посажена ползушка 3, соединенная с поперечными салазками суппорта, предварительно отсоединенными от нижней каретки путем вывинчивания поперечного ходового винта. Если суппорту сообщить продольную подачу, то поперечные салазки наряду с продольным движением будут перемещаться и в поперечном направлении, а резец будет перемещаться под углом, равным углу установки конусной линейки.

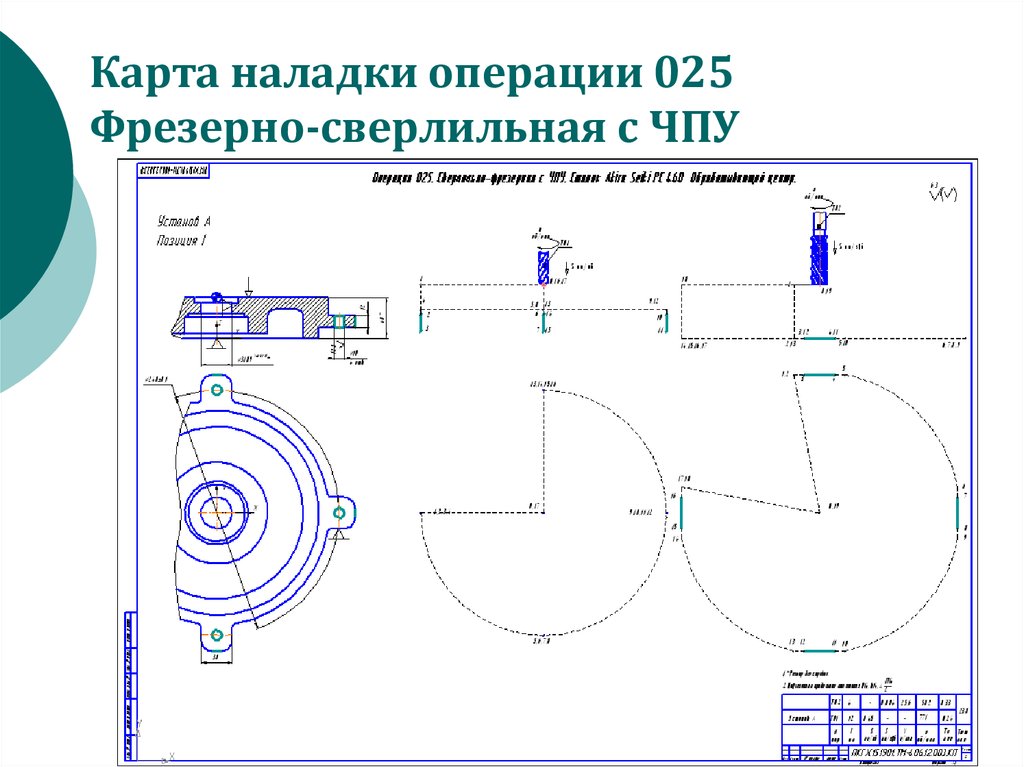

Наладка станков с ЧПУ — Студопедия

Наладка станков является одним из ответственных этапов его эксплуатации. Правильная наладка способствует повышению производительности труда, качества продукции и сохранению долговечности оборудования.

Налалдка – подготовка технологического оборудования и оснастки к выполнению технологической операции.

Подналадка – дополнительная регулировка технологического оборудования и (или) технологической оснастки при выполнении технологической операции для восстановления достигнутых при наладке значений параметров.

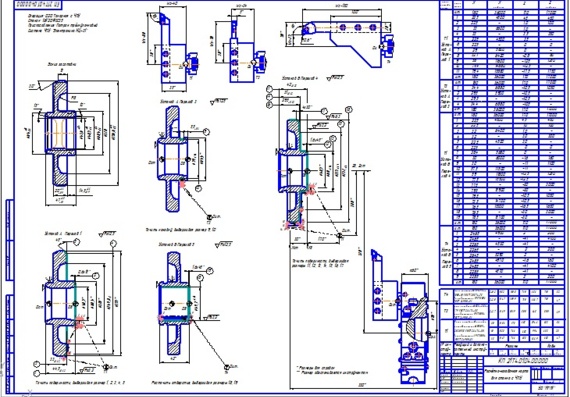

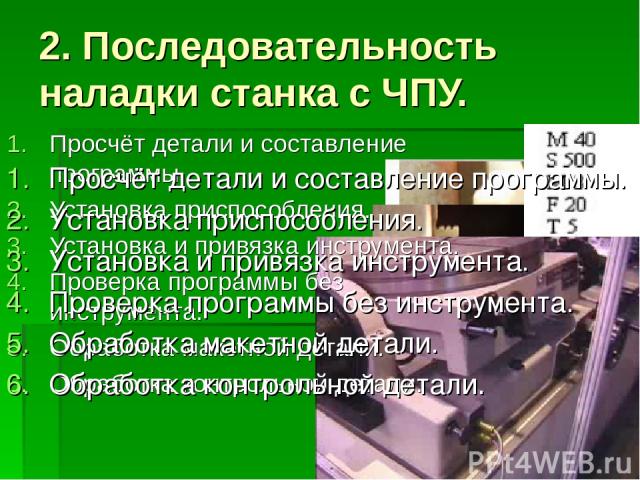

Наладка станка с ЧПУ включает в себя подготовку режущего инструмента и технологической оснастки, размещение рабочих органов станка в исходном положении, пробную обработки первой детали, внесение корректив в положение инструмента и режим обработки, исправление погрешностей и недочетов в управляющей программе.

Важным этапом наладки является базирование и закрепление заготовок. При определении схемы базирования необходимо знать конструктивные особенности налаживаемого оборудования в частности элементов обеспечивающих базирование приспособления или заготовки.

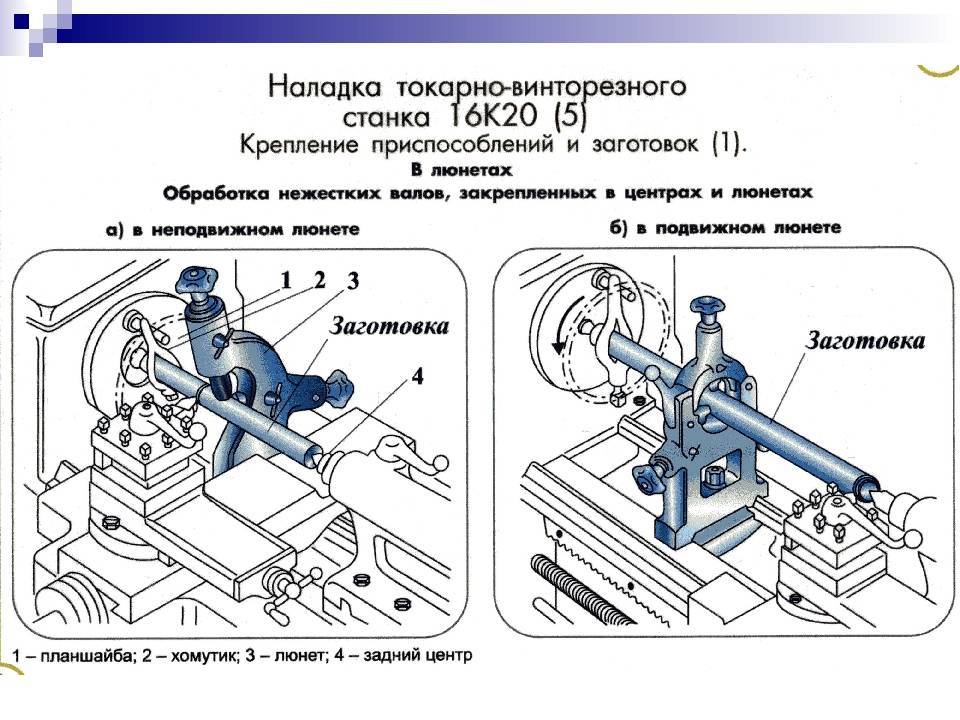

Для токарных станков с ЧПУ выбор схемы базирования сводится к выбору используемого приспособления для закрепления заготовок (различные зажимные патроны), а также к выбору наладочных элементов выбранного приспособления (например, обычные или сырые кулачки).

Для станков сверлильно-фрезерно-расточной группы возможны различные схемы базирования:

– Непосредственно на столе станка с ЧПУ;

– В приспособлении, которое установлено на столе станка;

– В приспособлении установленном на координатной плите;

– Непосредственно на координатной плите.

Непосредственно на столе станка устанавливают заготовку, имеющую большие размеры, хорошую опорную поверхность и удобные поверхности для закрепления. Кроме того, объем выпуска должен быть сравнительно небольшим, а трудоемкость обработки сравнительно высокой (например, обработка малых партий корпусных деталей на фрезерных и многоцелевых станках при высокой концентрации операций). При этом процент времени затрачиваемого на установку будет незначительным.

Если деталь имеет небольшие размеры, отсутствуют удобные поверхности для закрепления, повышается объем выпуска, сокращается концентрация операций и как следствие возникает необходимость сокращения времени на переустановку заготовок, то целесообразно применять приспособления. При этом приспособление может быть установлено на столе станка или на координатной плите. Координатная плита позволяет повысить точность установки приспособления и его быстросменность.

Существует несколько вариантов расположения приспособлений на станках с ЧПУ:

– Приспособление может занять единственно возможное положение. В этом случае не требуется его выверять. Пример – крепление токарного патрона к шпинделю станка, установка вращающегося центра в пиноль задней бабки.

В этом случае не требуется его выверять. Пример – крепление токарного патрона к шпинделю станка, установка вращающегося центра в пиноль задней бабки.

– Произвольное расположение приспособления вдоль осей координат, допускаемое управляющей программой. Характерно для фрезерных, сверлильных и расточных станков в том случае если обработка ведется с одной стороны. Приспособление должно бать выверено в угловом направлении относительно линейных координат.

– Приспособление должно занять относительно рабочих органов единственно допустимое управляющей программой положение. Примером является наладка станка на обработку детали с нескольких сторон при повороте стола станка. Приспособление должно быть выверено в угловом направлении относительно линейных координат, а также в линейном направлении по отношению к оси поворота.

Для правильной установки приспособления имеют соответствующие базовые элемента (шпонки, пальцы), которые соответствуют базовым элементом стола станка (пазы, центральное отверстие). Совмещая указанные базовые элементы добиваются правильного размещения приспособления в координатах станка.

Совмещая указанные базовые элементы добиваются правильного размещения приспособления в координатах станка.

В случае если такие элементы отсутствуют или требуется более точная установка приспособления применяют мерные оправки. При этом мерная оправка закрепляется в шпинделе станка, перемещая стол в нужном направлении добиваются касания оправки базовых элементов приспособления, если это необходимо используют набор мерных плиток. Для совмещения оси шпинделя и центра детали применяют оптический или индикаторный центроискатели.

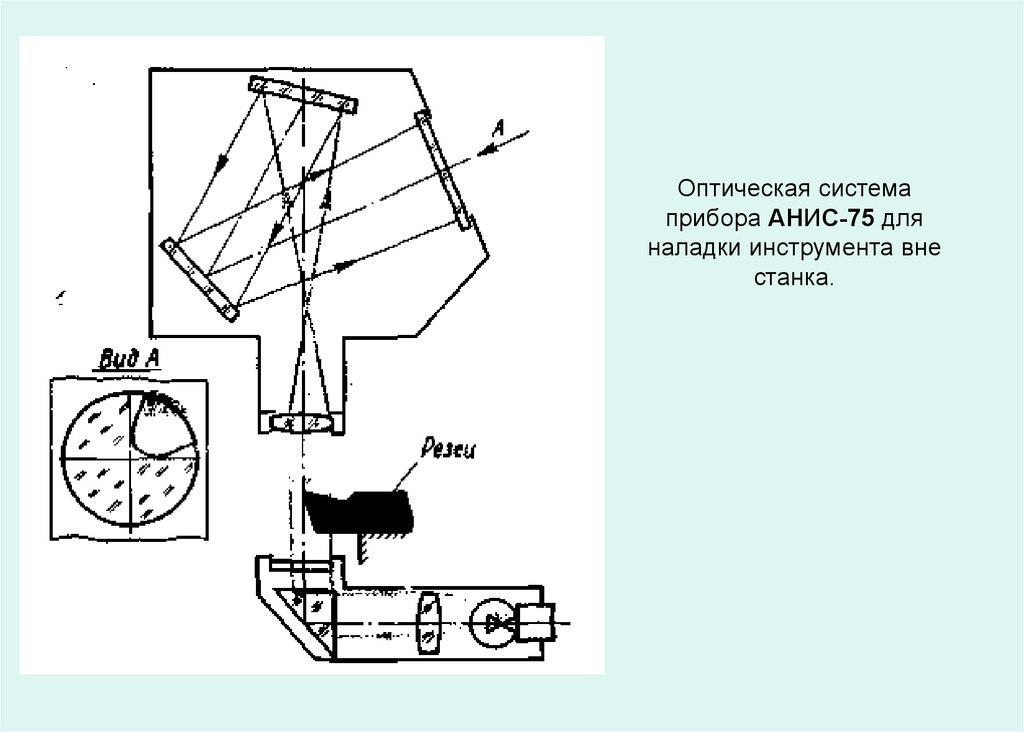

Наладка режущего инструмента на размер. В современном производстве возможно определение положения вершины резца при помощи специальных приборов. Такие приборы имеют подставку, имитирующую присоединительные поверхности станка, подвижную каретку, измерительное устройство (микроскоп, проектор, индикатор). Установив режущий инструмента на подставке, при помощи каретки перемещают его до нужного положения, отслеживая все перемещения на измерительном устройстве. Полученную информацию заносят в автоматическом или ручном режиме в УЧПУ станка. Такие устройства позволяют, кроме того, проверить правильность и точность исполнения режущей части.

Полученную информацию заносят в автоматическом или ручном режиме в УЧПУ станка. Такие устройства позволяют, кроме того, проверить правильность и точность исполнения режущей части.

В настоящее время существуют системы, позволяющие автоматически распознавать инструмент. Для этого используются модульные инструментальные блоки, которые оснащают носителем информации виде электронного чипа. В память инструмента заносят код инструмента, а также различную технологическую информацию, кроме того такой чип может использоваться для записи статистической информации и ходе технологического процесса, что обеспечивает обратную связь между технологической службой и непосредственным исполнением техпроцесса. Система имеет специальные устройства позволяющие считать эту информацию, предать ее в ЭВМ склада, УЧПУ, технологам.

Современные устройства ЧПУ позволяют автоматически осуществлять «привязку» инструмента к координатной системе станка. Для этого система должна иметь специальный цикл, а также устройство позволяющее отследить местоположение режущей кромки инструмента. Оператору достаточно установить инструмент и задать соответствующую команду с пульта оператора.

Оператору достаточно установить инструмент и задать соответствующую команду с пульта оператора.

В случае отсутствия указанных систем «привязка» инструмента осуществляется оператором методом пробных проточек. Для этого оператору необходимо в ручном режиме осуществить проточку заготовки на небольшую длину, отвести инструмент, от заготовки не перемещая его по фиксируемой координате. Произвести замер, включить режим привязки инструмента, записать измеренную информацию в УЧПУ. Такую процедуру необходимо провести по всем координатам.

Режимы работы станков с ЧПУ. Станки с ЧПУ могут работать в нескольких режимах: автоматический, полуавтоматический, ручной ввод, ручной, режим привязки инструмента.

В автоматическом режиме осуществляется отработка управляющей программы безостановочно до одной из вспомогательных команд останова.

В полуавтоматическом режиме осуществляется покадровая отработка управляющей программы. После чего выполнение программы приостанавливается до нажатия клавиши «Пуск».

В режиме ручного ввода оператор имеет возможность откорректировать управляющую программу или создать новую, а также ввести константы (параметры) станка.

В ручном режиме оператор имеет возможность перемещать рабочее органы, задавать технологические команды (пуск-останов шпинделя, включение охлаждения, смена инструмента, установка рабочее подачи), выполнять простейшие переходы (проточить диаметр, подрезать торец).

В режиме привязки инструмента вводится информация о фактическом положении режущего инструмента в системе координат станка, а также вводится коррекция на износ инструмента.

Органы управления. Для работы оператора в ручном режиме предусмотрены следующие органы управления: кнопки включения и отключения шпинделя, зажима-отжима инструмента и шпинделя, смены инструмента, клавиши или манипулятор типа джойстик управления перемещениями рабочих органов вдоль координатных осей на рабочей подаче или ускоренном ходу, штурвал для дискретных перемещений рабочих органов, кнопка возврата рабочих органов в «Нуль» станка. Почти на всех станках с ЧПУ имеются корректоры рабочей подачи, а на станках с регулируемым приводом и частоты вращения шпинделя в пределах от 0-120%.

Почти на всех станках с ЧПУ имеются корректоры рабочей подачи, а на станках с регулируемым приводом и частоты вращения шпинделя в пределах от 0-120%.

Органы сигнализации. Органы сигнализации можно разделить на три группы: оперативные сигнальные группы, оперативные сигнальные лампы, диагностические сигнальные лампы, устройство цифровой индикации.

Оперативные лампы сигнализируют о готовности к выполнению цикла соответствующими агрегатами: включение станка в сеть, включение выбранного режима и др. В качестве диагностических лам, т.е. свидетельствующих о неисправности или некорректной работе обычно используются те же. Современные УЧПУ немыслимы без дисплея, на который выводится полная информация о местоположении рабочих органов, и протекании технологического процесса. Также на экран монитора может выводится управляющая программа.

Управление точностью. Одним из непременных условий обеспечивающих получение требуемой точности детали при обработке на станках, работающих в автоматическом цикле, является соответствие фактических размеров, размерам, заданным в управляющей программе. Выполнение этого условия зависит от сохранения положения режущих кромок инструмента и баз станка относительно начала отсчета. Для этого необходимо компенсировать погрешности статической наладки, развивающиеся в результате изнашивания режущего инструмента и температурных деформаций системы СПИД, а также в результате замены инструмента.

Выполнение этого условия зависит от сохранения положения режущих кромок инструмента и баз станка относительно начала отсчета. Для этого необходимо компенсировать погрешности статической наладки, развивающиеся в результате изнашивания режущего инструмента и температурных деформаций системы СПИД, а также в результате замены инструмента.

Для решения этой задачи используются автоматические системы, обеспечивающие коррекцию точности статической наладки в сходном положении. Коррекция точности статической наладки в исходном положении необходима при переналадке станка непосредственно перед обработкой первой детали очередной партии. Именно на этом этапе погрешность составляет наибольшее значение. Автоматическую коррекцию наладки можно выполнять также непосредственно в процессе обработки партии деталей, после одного или нескольких циклов обработки. Такая коррекция позволяет уменьшить влияние систематически действующих факторов. Современные станки с ЧПУ имеют специальную систему управления точностью.

Рассмотрим систему автоматической коррекции для токарного станка с ЧПУ. Это устройство фиксирует отклонения вершины режущей кромки инструмента вследствие изнашивания, температурных деформаций или замены пластины. Отклонение положения вершины резца измеряется в двух перпендикулярных направлениях, соответствующих образованию линейных и радиальных размеров детали. Процесс измерения осуществляется по определенной программе системы ЧПУ. По команде системы ЧПУ револьверная головка выводится в определенное положение, при котором резец устанавливается в измерительной позиции. Далее происходит установочное перемещение револьверной головки до касания режущей кромкой измерительного наконечника датчика. Затем револьверная головка возвращается, в измерительную позицию, после чего установочное перемещение осуществляется для другой координаты.

На основании результатов измерения производится автоматическая коррекция в блоке ЧПУ, позволяющая компенсировать изменение положения режущей кромки инструмента. Такую коррекцию целесообразно производить непосредственно перед чистовым проходом.

Такую коррекцию целесообразно производить непосредственно перед чистовым проходом.

Проверка и оценка новой управляющей программы. Весьма ответственным этапом работы является отладка новой УП. Этот этап наладки осуществляет чаще всего наладчик или наладчик совместно с технологом программистом. В ходе отладки УП проверяют ее оптимальность по параметрам производительности, качества обработки, отсутствия вибраций, стойкости инструмента, приемлемого схода стружки. По результатам обработки пробной детали УП редактируют. Наиболее высокий результат редактирования УП может быть достигнут только с использованием теоретических знаний в области металлообработки, а также творческого подхода.

Работа начинается чаще всего с устранения ошибок не позволяющих начать процесс обработки. Такие ошибке могут быть сведены к минимуму при применении современных способов составления УП, который заключается в использовании средств автоматизированного проектирования CAD и CAM.

Чаще всего встречаются следующие ошибки первоначальной редакции:

– нуль программы выбран за пределами рабочей зоны, т. е.;

е.;

– использованы технологические команды невыполняемые станком;

– инструменты при холостых перемещениях и сменах задевают за элементы станка, крепежную оснастку или обрабатываемую деталь.

Наибольшего внимания требует проверка вероятности наличия в программе третьего вида ошибок, которые могут привести к возникновению аварийной ситуации, поломке дорогостоящего инструмента. Новую программу целесообразно отрабатывать в полуавтоматическом режиме, проверяя каждый кадр программ перед его отработкой. Ситуация связанная с нежелательными столкновениями инструмента с элементами станка могут возникнуть также при неправильном вводе информации о коррекции инструмента. Поэтому при пробной отработке УП следует также перед началом работы нового инструмента проверять правильность его «привязки».

При первой отработке УП целесообразно снижать скорость перемещения рабочих органов, пользуясь регулятором подачи. При незапланированном контакте инструмента с заготовкой или другими элементами необходимо остановить подачу при помощи соответствующего переключателя. При встрече препятствия инструментами во время его смены следует воспользоваться кнопкой аварийного отключения.

При встрече препятствия инструментами во время его смены следует воспользоваться кнопкой аварийного отключения.

В целях экономии материала, в случае больших деталей, отработку УП осуществляют с использованием более дешевого и легкообрабатываемого материала.

Для оценки оптимальности УП руководствуются принципами построения технологических процессов на станках с ЧПУ. Основная характерная черта – интеграция обработки, т.е. последовательное выполнение большого числа переходов, выполняемых различными инструментами. При этом характерен последовательный переход от черновой обработке к чистовой.

Следующий этап проверки оптимальности УП – оценка правильного выбора режимов резания. При черновой обработке необходимо достичь максимальной производительности, при этом критерием выбора режима резания является экономическая стойкость инструмента. При чистовой обработке определяющую роль играют требования точности и шероховатости обработанной поверхности.

В процессе отладки программы необходимо проверить соответствие заложенных режимов резания возможностям инструмента и станка, надежности закрепления заготовки. Особое внимание следует уделить возникновению вибраций, т.к. вибрации способствуют разрушению инструмента и повышенному износу узлов станка. Погасить вибрацию можно путем изменения скорости резания, подачи или глубины резания. Наиболее часто вибрации возникают при срезании тонких стружек, поэтому самый простой прием гашения вибрации – увеличение подачи на оборот.

Особое внимание следует уделить возникновению вибраций, т.к. вибрации способствуют разрушению инструмента и повышенному износу узлов станка. Погасить вибрацию можно путем изменения скорости резания, подачи или глубины резания. Наиболее часто вибрации возникают при срезании тонких стружек, поэтому самый простой прием гашения вибрации – увеличение подачи на оборот.

Возникновению вибраций способствует также очень острая кромка, при ее затуплении вибрации могут прекратится самопроизвольно. Надежно гасит вибрации фаска на режущей кромке, притупляющая лезвие инструмента. Фаску выполняют на передней поверхности режущей части инструмента под углом -15 º. Фаску можно выполнить при помощи алмазного бруска не снимая инструмент со станка.

При токарной обработке и сверлении существенным показателем правильно выбранных режимов резания является характер схода стружки. Сливная стружка представляет угрозу для инструмента т.к. не удаляется самостоятельно из зоны резания. Наилучшей по всем показателям является дробленая стружка.

Решить проблему дробления стружки можно тремя способами:

– Изменением движения рабочих органов;

– Приданием передней поверхности инструмента соответствующей формы;

– Режимами резания.

Изменение движения рабочих органов приводит к усложнению УП, а также к увеличению времени обработки. Наиболее перспективным является применение специальной заточки инструмента или применение инструмента с СМП с заложенными функциями стружкодробления. Также дробления стружки можно достичь увеличивая подачу и (или) снижая скорость резания.

В ряде случаев, например при программировании сложного контура детали целесообразно выполнить прорисовку движения режущего инструмента при помощи программных средств.

Как уменьшить число установок ЧПУ для увеличения времени безотказной работы

Производственные компании всегда уделяют внимание простоям, чтобы улучшить процессы и повысить эффективность на предприятии. Существует множество различных категорий простоев, включая время простоя из-за заторов, поломок, ошибок оператора и т. д.

д.

Настройка машины — это одна из областей, где простои управляемы и предсказуемы. Это критически важно для эффективных бизнес-процессов и производства прибыльных деталей с наименьшими затратами времени и ресурсов. А в дискретных отраслях, таких как обработка с ЧПУ, это может иметь решающее значение.

Ниже мы рассмотрим, как можно использовать данные для сокращения времени настройки и увеличения времени безотказной работы.

Настройка ЧПУ: пошаговое руководство

Настройка станка должна быть тщательно спланированной и стандартизированной процедурой. Практика и порядок задач должны быть измерены и задокументированы, чтобы все задачи были легко понятны. Это важно для производителей с большим ассортиментом и небольшими объемами, для которых вся работа для важного клиента может состоять из одной части.

Несмотря на то, что каждая компания имеет свою собственную систему, существуют общие шаги, которые следует выполнять, чтобы обеспечить правильное выполнение работ и их повторяемость от задачи к операции и от оператора к оператору. Не все операторы обладают одинаковым набором навыков, поэтому необходимы стандартные рабочие инструкции.

Не все операторы обладают одинаковым набором навыков, поэтому необходимы стандартные рабочие инструкции.

К основным шагам настройки ЧПУ относятся:

- Предварительная проверка: Различные задания по-разному влияют на состояние станка. Требуется проверка масла и охлаждающей жидкости, очистка остатков реза и других компонентов предыдущей работы. Многие карусели инструментов могут содержать полный набор инструментов, но другие могут быть ограничены. Удаление инструментов с последней работы может быть необходимо, чтобы освободить место.

- Загрузка инструментов: В большинстве компаний лишние инструменты размещаются в инструментальной комнате. Операторы должны знать, какие инструменты потребуются для следующей работы, и получать новые по мере возврата старых. Этот процесс может также включать проверку инструментов, чтобы убедиться, что они находятся в надлежащем состоянии (заточены, отшлифованы и т. д.).

- Калибровка: Все станки с ЧПУ имеют исходное или начальное положение.

Согласно программе ЧПУ, операторы должны знать, как откалибровать начальное или исходное положение, чтобы обеспечить запуск станка в нужном месте.

Согласно программе ЧПУ, операторы должны знать, как откалибровать начальное или исходное положение, чтобы обеспечить запуск станка в нужном месте. - Монтажные детали: Деталь или заготовка должны быть надлежащим образом установлены в тисках станка. В идеале рабочие инструкции должны включать ориентацию заготовки для работы. Повреждение станка может произойти, если тиски недостаточно затянуты, а заготовка загружена в неправильной ориентации.

- Загрузка программы ЧПУ: В зависимости от возраста оборудования OEM программы могут загружаться по-разному. Это может включать USB, дисковые или электронные методы в компаниях, которые развертывают передовые платформы машинных данных, которые позволяют загружать их напрямую на машину.

- Первый прогон: после загрузки программы и определения смещения XY рекомендуется выполнить первый прогон в замедленном режиме, чтобы проверить траекторию движения инструмента. Некоторое оборудование может делать это автоматически, в то время как для других требуется инструкция оператора.

- Проверки качества: во время первого прогона проверки качества обеспечивают правильность траектории движения инструмента и правильное положение каждого разреза, сверления или фрезерования. Эти проверки подтверждают, правильно ли был выполнен процесс установки.

Как наладка влияет на качество и производительность

Для крупносерийных и мелкосерийных производителей, таких как ремонтные мастерские и контрактные производители, одним из основных факторов простоя является время наладки. В таких средах большая часть производимой продукции требует от операторов оборудования выполнения уникального процесса настройки, чтобы гарантировать, что оборудование подготовлено для каждой конкретной работы.

Если какой-либо элемент процесса настройки выполнен неправильно, это может привести к высокому проценту брака, низкой производительности, низкому качеству продукции и пропуску заказов. Понятно, что операторы очень серьезно относятся к процессу настройки.

Но достижение необходимого уровня точности и внимания к деталям также требует значительного времени, особенно если в компании не налажена кристально четкая коммуникация между отделами или борется с текучестью кадров. Для компаний с большим количеством рабочих мест это время может оказаться существенным.

Для компаний с большим количеством рабочих мест это время может оказаться существенным.

Преимущества сокращения количества наладок

Современная обработка на станках с ЧПУ — это высокоточный и надежный способ изготовления прецизионных деталей. Однако для достижения наилучших результатов необходимо учитывать несколько переменных.

Эти переменные включают:

- Оборудование, изготовленное различными OEM-производителями

- Различные модели оборудования

- Разные возрасты оборудования от одного OEM

- Ручное оборудование

- Операторы с разным набором навыков в разных отделах или сменах

Принятие во внимание этих переменных и внедрение передового опыта в отношении времени наладки дает несколько преимуществ:

- Повышение рентабельности инвестиций: оборудование с ЧПУ стоит дорого. Сокращение времени наладки означает, что компания может выполнять больше заданий на одном и том же оборудовании, чтобы быстрее окупить инвестиции.

- Увеличенная емкость: Сокращение времени настройки улучшает использование оборудования и разблокирует емкость. Это приводит к лучшему денежному потоку и значительному снижению производственных затрат.

- Улучшение использования рабочей силы: благодаря точному процессу настройки с использованием данных о машине, рабочих процессов и рабочих инструкций операторы могут эффективно управлять оборудованием.

- Повышение удовлетворенности клиентов: сокращение времени наладки станков с ЧПУ повышает гибкость компании в плане реагирования на потребности клиентов. Это может улучшить его репутацию и стимулировать повторные заказы.

- Улучшенное качество: Сокращение времени настройки достигается за счет стандартизации процессов, и эта стандартизация включает в себя инструкции и процедуры, которые обеспечивают качество с первой части.

Как сократить настройку ЧПУ

Время настройки начинается между концом предыдущей детали или задания и началом первой хорошей детали следующей детали или задания.

Чтобы сократить время настройки станка с ЧПУ:

- Измерьте и задокументируйте текущее состояние станка, его настройки или задание.

- Определите и определите время для элементов, влияющих на настройку. Это может включать очистку, выбор инструмента, загрузку материала или заготовок и т. д. Это наиболее важная часть сокращения времени наладки. Вы должны знать, сколько времени на самом деле занимает установка, чтобы установить точный базовый уровень для работы.

- Устраните или значительно сократите все внутренние элементы простоя. Это может включать размещение чистящих средств, инструментов и расходных материалов в наборах или тележках, которые будут использоваться перед каждой задачей. Он также может включать цифровые рабочие инструкции, которые помогут операторам перейти к следующему шагу.

- По возможности объединяйте производимые детали в семейства похожих деталей. Это уменьшит необходимость реконфигурации при выполнении настроек между различными производственными циклами.

- Откалибруйте машину в соответствии с задокументированными и стандартизированными инструкциями.

- Измерьте первую деталь на предмет допусков и необходимых регулировок.

- Задокументируйте и стандартизируйте все аспекты новой процедуры и сделайте ее доступной для заинтересованных сторон.

Как MachineMetrics сокращает время наладки ЧПУ

Первый и самый важный шаг в оптимизации процессов наладки — точное измерение того, сколько времени занимает каждая наладка.

Для производителей, у которых нет технологии для точного отслеживания времени установки, это гораздо легче сказать, чем сделать. Супервайзеры часто полагаются на такие рудиментарные методы, как хронометраж своих операторов с помощью секундомера или просят операторов самостоятельно сообщать о времени их настройки, добавляя больше задач в и без того сложный процесс. Это явно неэффективно и неточно.

С помощью MachineMetrics производители могут точно отслеживать, сколько времени занимает каждая настройка, и использовать инструменты отчетности в режиме реального времени, чтобы быстро определить, какие настройки работают неэффективно, и определить, есть ли у этих настроек какие-либо общие черты — всегда ли это одна и та же машина, один и тот же оператор, или тот же тип работы? – для решения проблем. Кроме того, клиенты MachineMetrics используют эти инструменты, чтобы определить, какие настройки работают наиболее эффективно, чтобы они могли установить лучшие практики, которые можно применять более широко.

Кроме того, клиенты MachineMetrics используют эти инструменты, чтобы определить, какие настройки работают наиболее эффективно, чтобы они могли установить лучшие практики, которые можно применять более широко.

Точное время наладки

Операторы станков взаимодействуют с MachineMetrics через панель оператора через устройства в цехе. Чтобы зафиксировать точное время настройки, оператор машины выбирает «Начать настройку» в начале каждого нового задания. После завершения процесса установки оператор просто выбирает «Начать производство».

Визуальный прогресс

На протяжении всего процесса настройки панель оператора предоставляет операторам машины четкие визуальные подсказки и возможность при необходимости вызвать помощь.

Анализ настройки

Используя возможности составления отчетов MachineMetrics, руководители могут легко сравнивать фактическое время настройки с ожидаемым временем настройки. Пользователи могут разделить данные по ряду факторов, таких как машина, смена, работа или оператор, чтобы обнаружить общие черты.

Проблемы с настройкой Pinpoint

MachineMetrics предоставляет быстрый обзор производительности настройки, который можно отфильтровать по машине, заданию или оператору, чтобы быстро определить области, требующие большего внимания.

Хотите увидеть платформу в действии?

Смотреть сейчас

Как компания General Grind оптимизировала настройки машин

Чтобы лучше понять, с чем сталкиваются эти мелкосерийные производители с большим ассортиментом, давайте рассмотрим пример клиента, который смог использовать MachineMetrics для значительного улучшить свои процессы настройки.

General Grind & Machine производит качественные прецизионные детали для ряда отраслей, включая сельское хозяйство, строительство и тяжелое оборудование. Имея широкий спектр возможностей для удовлетворения столь же разнообразных потребностей своих клиентов, General Grind провела 126 настроек на 20 различных машинах всего за один месяц настройки.

Руководство компании знало, что может работать лучше, и приступило к программе постоянного улучшения для повышения общей эффективности оборудования. Они поняли, что это улучшит пропускную способность, позволив им продолжить траекторию роста и повысить уровень обслуживания клиентов. В конечном счете, цель состояла в том, чтобы получить полный контроль над своими машинами и операционными данными, чтобы сократить время простоя, выявить узкие места в производстве и сократить время реагирования на проблемы в цехах.

Они поняли, что это улучшит пропускную способность, позволив им продолжить траекторию роста и повысить уровень обслуживания клиентов. В конечном счете, цель состояла в том, чтобы получить полный контроль над своими машинами и операционными данными, чтобы сократить время простоя, выявить узкие места в производстве и сократить время реагирования на проблемы в цехах.

Используя MachineMetrics, компания General Grind смогла точно измерить свои настройки, что составило в общей сложности почти 212 часов непроизводственного времени всего за один период настройки. Более того, их фактическое время настройки занимало в среднем на 35 минут больше, чем их стандартное ожидаемое время на настройку. Если добавить это, излишек установки стоил General Grind почти 74 дополнительных часа ценного производственного времени, чем они планировали.

Вооружившись точными данными и информацией о том, какие настройки требуют их внимания, производственная группа General Grind теперь собирается каждую неделю для просмотра отчетов MachineMetrics и использует это время для изучения передового опыта лучших исполнителей.

Кроме того, компания также реализовала новую смелую стратегию установки, которая, как они ожидают, принесет дивиденды:

«Мы также создали то, что мы называем пит-бригадой. Это включало в себя создание команды, которая исключительно хорошо справляется с различными настройками. У них есть ежедневное расписание, в котором подробно описывается, что будет настроено и примерно когда, поэтому они лучше понимают, чего именно ожидать. Они могут все подготовить, завершить настройку, уйти, и все пойдет гладко. Мы ожидаем, что это еще больше сократит время установки».

— Блейк Биери, главный операционный директор General Grind & Machine

В целом, с момента внедрения MachineMetrics компания General Grind & Machine увеличила производительность машин на 6900 часов и увеличила их использование на 100%.

Прочитайте полный пример из практики.

Улучшение настроек с помощью машинных данных

MachineMetrics предоставляет производителям инструменты, необходимые им для получения четкого представления о том, что происходит в их цехе, и позволяет точно определить области, требующие внимания.

Преимущества точных данных и информации от MachineMetrics невозможно переоценить:

- Точные данные позволяют производителям быстро определять, какие настройки выполняются, как ожидается, а какие требуют внимания.

- Комплексные возможности создания отчетов позволяют производителям выявлять общие черты среди «проблемных» настроек, чтобы направить их к основной проблеме.

- Широкодоступные данные гарантируют, что все сотрудники находятся на одной странице, устраняют двусмысленность и обеспечивают более четкие линии связи между отделами для совместного решения проблем.

- Четкие процессы и лучшие практики устраняют догадки и позволяют операторам сосредоточиться исключительно на критической работе по правильному завершению настройки.

Хотите увидеть платформу в действии?

Смотреть сейчас

Дальнейшие мысли по сокращению времени настройки машины

Опубликовано

На протяжении многих лет я работал со многими компаниями, пытаясь найти способы сократить время простоя их машин при переключении с одной работы на другую. Когда машина настраивается, она не производит детали.

Уэйн Чанески

Президент, Интеллектуальные производственные решения

Доля

Читать дальше

- Сделано в США – Сезон 2 Эпизод 1: Возвращение из Китая

- Как создать швейцарский отдел механической обработки с нуля

На протяжении многих лет я работал со многими компаниями, пытающимися найти способы сократить время простоя их машин при переключении с одной работы на другую. Когда машина настраивается, она не производит детали. В течение года минуты, потерянные на время настройки, могут привести к многочасовым простоям производства.

Когда машина настраивается, она не производит детали. В течение года минуты, потерянные на время настройки, могут привести к многочасовым простоям производства.

Теория сокращения времени установки не претерпела существенных изменений с тех пор, как Шигео Синго более двадцати лет назад представил свою новаторскую концепцию одноминутной замены штампов (SMED). Применяя эти концепции, тысячи производителей сократили время настройки с 50 до 75 и более процентов. Кроме того, производители станков и инструментальной оснастки внедрили новые технологии, такие как устройство смены паллет, увеличенная емкость устройства смены инструмента, конвейеры для стружки, упрощенное программирование ЧПУ, быстросменный инструмент и упрощенная предварительная настройка инструмента, все с явной целью сокращения времени настройки станка. .

Самый простой и наиболее эффективный способ сократить время наладки станка — это заранее подготовить три вещи, которые требуются перед наладкой и эксплуатацией любой части оборудования: информацию, материалы и инструменты. Хотя вы можете начать настройку без всех трех, вы не сможете завершить настройку, если вам не хватает какой-либо из них. Сколько раз мы видели, как машина бездействует, ожидая появления хотя бы одной из этих вещей? Эффективная процедура настройки практически гарантирует наличие всего необходимого для выполнения работы заранее. Рассмотрим подробнее каждый из этих важнейших компонентов.

Хотя вы можете начать настройку без всех трех, вы не сможете завершить настройку, если вам не хватает какой-либо из них. Сколько раз мы видели, как машина бездействует, ожидая появления хотя бы одной из этих вещей? Эффективная процедура настройки практически гарантирует наличие всего необходимого для выполнения работы заранее. Рассмотрим подробнее каждый из этих важнейших компонентов.

Информация. Какой бы очевидной ни была потребность в полной и точной информации, этот компонент часто упускается из виду, особенно когда машина настраивается для выполнения повторяющегося задания. Информация, необходимая для настройки, может различаться, но обычно она включает в себя распечатку детали или спецификацию, описывающую характеристики детали; запись настройки с указанием необходимых инструментов, приспособлений и настроек станка; программа для любого станка с ЧПУ с числовым программным управлением; и заказ на работу с указанием количества деталей и любых инструкций для конкретного клиента. Всю эту информацию необходимо прочитать и понять до того, как начнется фактическая установка. Поэтому важно, чтобы информация о настройке была доставлена на машину и размещена на видном месте до того, как предыдущее задание будет завершено.

Всю эту информацию необходимо прочитать и понять до того, как начнется фактическая установка. Поэтому важно, чтобы информация о настройке была доставлена на машину и размещена на видном месте до того, как предыдущее задание будет завершено.

Материал . Без материала невозможно изготовить детали. Как только наладчик получает информацию о следующей работе, он может проверить потребности в материалах и либо получить материал (если он хранится поблизости), либо предпринять действия, чтобы доставить его к станку. В идеале у каждой машины должна быть четко обозначенная площадка для хранения материала, необходимого для следующей работы.

Инструменты. Инструменты могут охватывать ряд предметов. Режущие инструменты, необходимые для машины, должны быть легко доступны. Если позволяют возможности хранения станка, идеальным местом для хранения инструментов является сам станок. Ручные инструменты, необходимые для измерения или дополнительных операций, выполняемых на станке, также должны быть доступны заранее. Этого намного легче достичь, если они регулярно хранятся в месте использования. Однако политика компании может требовать, чтобы такие продукты, как контрольно-измерительные приборы, приобретались в контролируемой зоне. Точно так же любые специальные приспособления, необходимые для следующей работы, также должны быть доставлены к машине и проверены заранее. Поддержание таких приспособлений на машине или рядом с ней облегчит эту задачу.

Этого намного легче достичь, если они регулярно хранятся в месте использования. Однако политика компании может требовать, чтобы такие продукты, как контрольно-измерительные приборы, приобретались в контролируемой зоне. Точно так же любые специальные приспособления, необходимые для следующей работы, также должны быть доставлены к машине и проверены заранее. Поддержание таких приспособлений на машине или рядом с ней облегчит эту задачу.

Посмотрите на некоторые из ваших ожидающих настроек машины и ответьте на следующие вопросы словами «всегда», «обычно», «иногда» или «никогда».

- Доступна ли информация о следующей работе и в этом районе заранее?

- Материал для следующего задания хранится рядом со станком?

- Инструменты для следующей работы в этом районе готовы к использованию?

Ответ «всегда» на все три вопроса гарантирует более короткое время настройки и повышенную вероятность того, что ваши станки начнут резать стружку раньше.

Согласно программе ЧПУ, операторы должны знать, как откалибровать начальное или исходное положение, чтобы обеспечить запуск станка в нужном месте.

Согласно программе ЧПУ, операторы должны знать, как откалибровать начальное или исходное положение, чтобы обеспечить запуск станка в нужном месте.