Технология дуговой сварки

Технология дуговой сварки

Принцип ручной дуговой сварки метала (ММА)

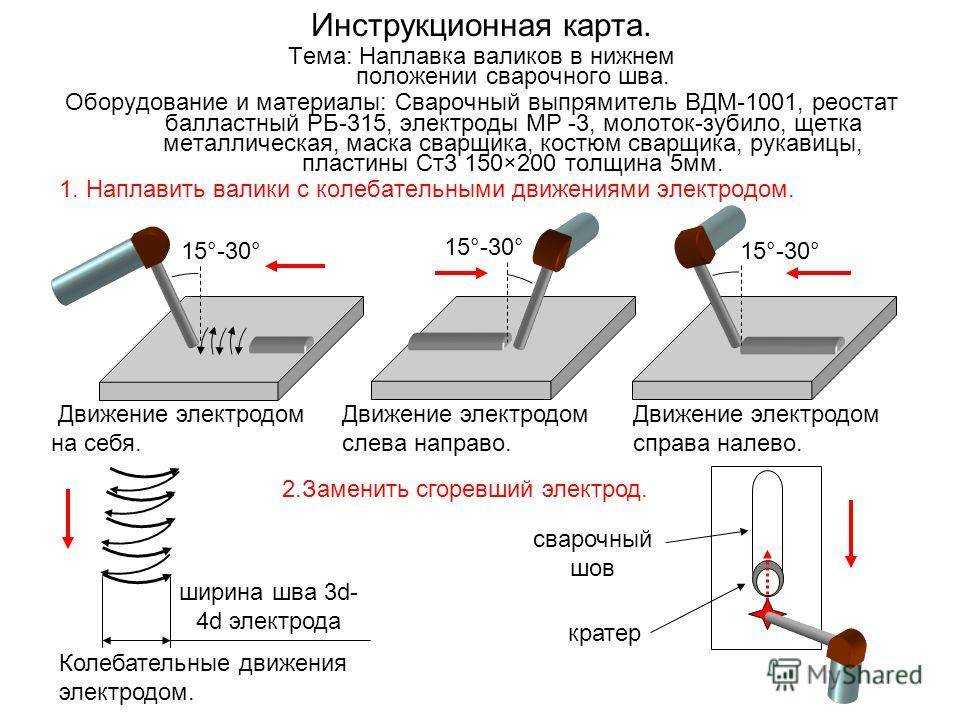

Сварка металла защищенной дугой или сварка ММА представляет собой процесс, при котором происходит расплавление и соединение металлов при их нагреве дугой, создаваемой между металлическим покрытым электродом и деталью. Внешнее покрытие электрода, называемое флюсом, помогает создавать дугу и создает защитный газ и окалину, которые защищают сварку от попадания загрязнений. Сердечник электрода обеспечивает при сварке большую часть заполняющего металла.

Когда электрод перемещается вдоль детали с правильной скоростью, металл осаждается в виде равномерного слоя, называемого наплавленным валиком.

Источник питания для сварки с защищенной дугой обеспечивает ток постоянной силы (СС) и может подавать переменный ток (АС) или постоянный ток (DC), в зависимости от используемого электрода. Наилучшие характеристики при сварке обычно получаются при использовании источников с постоянным током.

Наилучшие характеристики при сварке обычно получаются при использовании источников с постоянным током.

Мощность в цепи сварки определяется напряжением и током. Напряжение (В) определяет длину дуги между электродом и деталью и зависит от диаметра электрода. Ток является более значимым компонентом, определяющим мощность в цепи сварки, он измеряется в амперах (А).

Величина тока в амперах, необходимая для выполнения сварки, зависит от диаметра электрода, толщины свариваемых деталей и от положения при сварке. Обычно для сварки небольших деталей требуется электрод меньшего диаметра и ток меньшей силы, чем для сварки крупных деталей такой же толщины. Для тонкого металла требуется ток меньшей силы, чем для толстого металла, а для электрода малого диаметра требуется меньше ампер, чем для электрода большого диаметра.

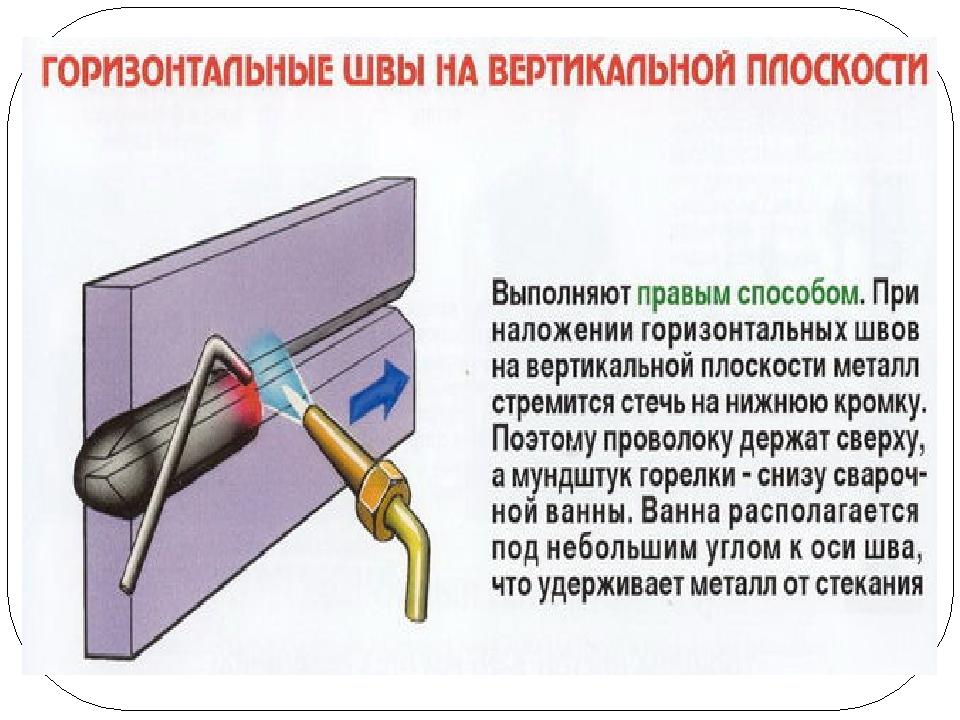

Предпочтительнее выполнять сварочные работы в горизонтальном положении. Однако если необходимо производить сварку в вертикальном положении или над головой, желательно использовать меньший ток в сравнении с тем, который используется при горизонтальной сварке.

На передней панели сварочного источника питания имеется индикатор питания (белый), ндикатор перегрева или превышения тока (желтый), ручка регулировки тока или управляющий контроллер, регулировка выходного положительного напряжения (+) и выходного отрицательного напряжения (-). На задней панели сварочного источника питания располагается выключатель питания «ВКЛ./ВЫКЛ.», разъем для кабеля (одна фаза 50 Гц, 220 В ) и т.п.

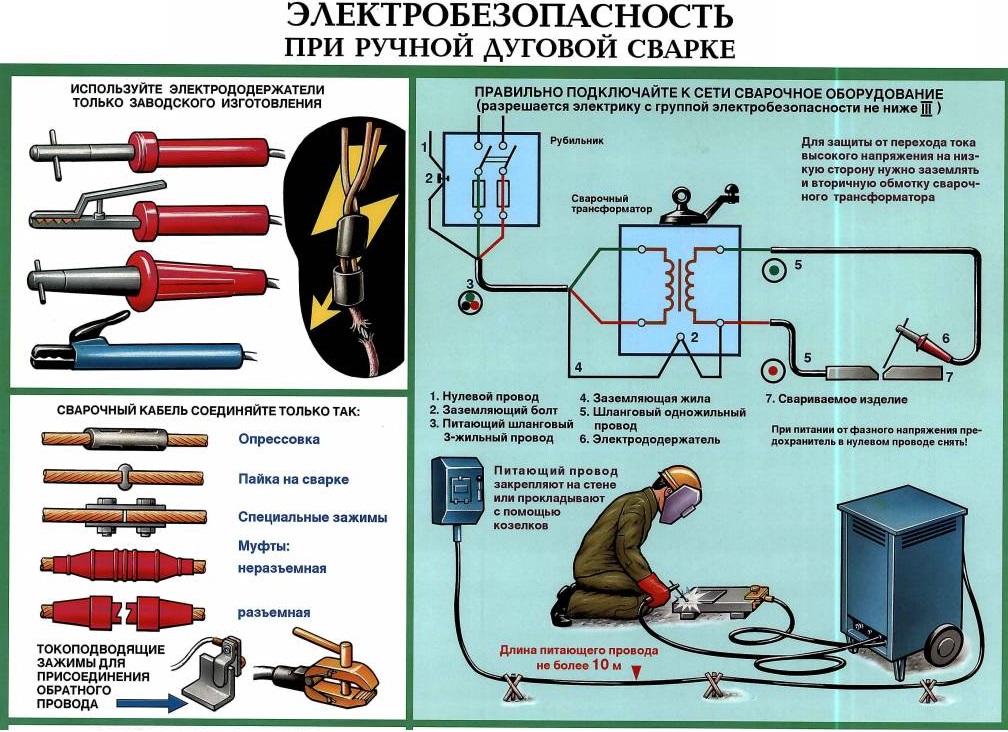

Положительное подключение означает, что деталь соединяется с выходом (+) на сварочном источнике питания, а держатель электрода соединяется с выходом (-). Отрицательное подключение означает, что деталь соединяется с выходом (-) на сварочном источнике питания, а держатель электрода соединяется с выходом (+).

• Подсоединить деталь или держатель электрода к выходу (-), без слабины.

• Подсоединить деталь или держатель электрода к выходу (+), без слабины.

• Включить питание выключателем «ВКЛ./ВЫКЛ», при этом начнет светиться индикатор (белый).

• Теперь можно приступить к сварке ММА.

• Для улучшения качества сварки каждый зажим заземления на детали должен быть зажат плотно, и располагаться как можно ближе к месту сварки.

Предупреждение!

1) При использовании некоторых электродов деталь должна быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

2) Обычно для большинства электродов деталь должна быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

Индикатор перегрева или превышения тока начинает светиться в том случае, если достигнут порог срабатывания защиты по перегреву для данного оборудования. В случае перегрузки сварочного источника питания возникает перегрев. Данное сварочное оборудование автоматически перезапускается в том случае, если температура внутри сварочного оборудования падает и индикатор гаснет.

Данное сварочное оборудование автоматически перезапускается в том случае, если температура внутри сварочного оборудования падает и индикатор гаснет.

Ток сварки выбирается в зависимости от толщины обрабатываемой детали и диаметра сварочного электрода. Для оборудования ММА ток сварки составляет l2=(25-47)*D, где D – диаметр электрода, равный 2,0 мм, 2,5 мм, 3,2 мм, 4,0 мм и т.д.

Невозможно обучиться технологии сварки, просто читая о ней. Опыт приходит только вместе с практикой. Следующие страницы помогут неопытному сварщику понять некоторые аспекты сварки и приобрести знания. Для получения более детальной информации следует приобрести книгу «Дуговая сварка».

Знания оператора о дуговой сварке должны выходить за рамки знаний собственно об электрической дуге. Он должен знать, как контролировать дугу, а для этого требуются знания о сварочной цепи и об оборудовании, которое обеспечивает электрический ток, протекающий внутри дуги. Сварочная цепь начинается там, где кабель электрода подсоединяется к сварочной установке и заканчивается в месте подсоединения рабочего кабеля к той же сварочной установке. Ток протекает через кабель электрода к держателю электрода, проходя через электрод и через дугу. На рабочей стороне дуги ток протекает через металл основы к рабочему кабелю и назад к сварочной установке; цепь должна быть замкнута, чтобы ток мог протекать. Для выполнения сварки рабочий зажим должен быть плотно подсоединен к чистому металлу основы. Для получения хорошего соединения требуется удаление краски, ржавчины и т.п. Рабочий зажим должен подсоединяться как можно ближе к месту, которое будет свариваться. Сварочная цепь не должна проходить через шарниры, подшипники, электронные компоненты и другие устройства, которые могут быть при этом повреждены.

Ток протекает через кабель электрода к держателю электрода, проходя через электрод и через дугу. На рабочей стороне дуги ток протекает через металл основы к рабочему кабелю и назад к сварочной установке; цепь должна быть замкнута, чтобы ток мог протекать. Для выполнения сварки рабочий зажим должен быть плотно подсоединен к чистому металлу основы. Для получения хорошего соединения требуется удаление краски, ржавчины и т.п. Рабочий зажим должен подсоединяться как можно ближе к месту, которое будет свариваться. Сварочная цепь не должна проходить через шарниры, подшипники, электронные компоненты и другие устройства, которые могут быть при этом повреждены.

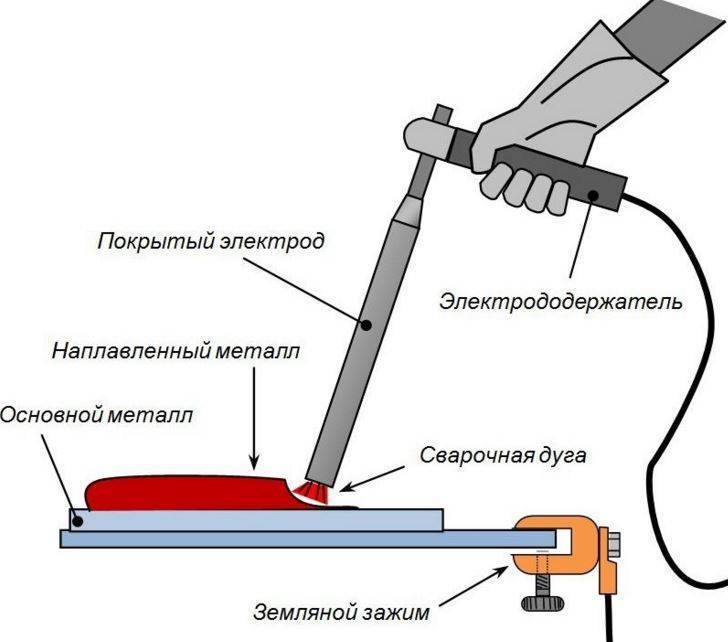

Электрическая дуга образуется между рабочей зоной и концом тонкого металлического стержня, т.е. электрода, который зажат в держателе, который удерживается сварщиком. При удержании конца электрода на расстоянии от зоны сварки или свариваемого металла основы образуется зазор величиной 1,5-2,0 мм. Электрическая дуга возникает в этом зазоре и удерживается на одном месте или перемещается по свариваемому соединению, расплавляя металл во время перемещения.

Хорошая сварочная дуга получается при наличии опыта, твердой руки, хорошего физического состояния и хорошего зрения; оператор контролирует сварочную дугу, и, тем самым, качество производимой сварки.

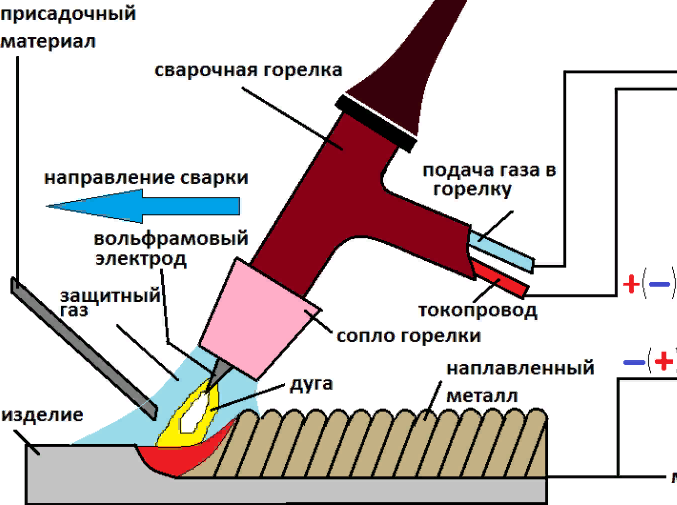

Рис. 1 Сварочная дуга

Что происходит внутри дуги

На Рис. 1 изображены процессы, которые происходят в электрической дуге.Так вы можете получить представление о том, что в действительности происходит во время сварки.

В середине рисунка виден «поток дуги», который создает дуга при наличии тока, протекающего в промежутке между концом электрода и деталью. Температура дуги в этом месте составляет приблизительно 3300° С. Это более чем достаточно, чтобы расплавить металл основы. Эта дуга достаточно широкая и достаточно горячая, на нее нельзя смотреть незащищенным глазами без риска получить болезненную травму. При наблюдении за дугой следует использовать сильно затемненные стекла, специально созданные для дуговой сварки, эти стекла вставляются в надеваемую на голову маску или в удерживаемый в руке щиток.

Дуга расплавляет металл основы и фактически проникает в него, подобно тому, как вода из садового поливального шланга проникает в землю. Расплавленный металл образует сварочную ванну, и зона расплава постепенно удаляется от дуги при ее перемещении. При перемещении дуги от зоны расплава, сварочная ванна охлаждается и отвердевает. Шлак, образующийся в верхней части сварного шва, защищает его от быстрого охлаждения.

Электрод с покрытием служит не только для того, чтобы подводить ток к дуге. Электрод состоит из металлического сердечника в виде прутка, вокруг которого нанесено спекшееся химическое покрытие. Внутренний металлический пруток расплавляется в дуге и добавляет через дугу капли расплавленного металла в сварочную ванну. Электрод обеспечивает дополнительный металл заполнения шва для заполнения канавки или зазора между двумя кусками металла основы. Покрытие также расплавляется или сгорает в дуге. Оно выполняет несколько функций. Оно делает дугу более устойчивой, обеспечивает экранирование из дымоподобного газа вокруг дуги, чтобы не допускать контакта кислорода и азота воздуха с расплавленным металлом, а также обеспечивает флюс для сварочной ванны.

При выборе электрода должно учитываться следующее:

1. желаемый состав сварного шва, например, мягкая сталь, нержавеющая сталь, низколегированная сталь;

2. толщина свариваемой пластины или металла основы;

3. Положение, в котором будет производиться сварка (с опущенным электродом или в другом положении)

4. состояние поверхности свариваемого металла основы;

5. возможность приобретения и работы с требуемыми электродами.

Четыре простых действия-манипуляции имеют первостепенное значение. Отсутствие абсолютного мастерства в этих четырех действиях желаю процесс сварки бессмысленным. Мастерское овладение этими четырьмя действиями делаю процесс сварки простым.

Мастерское овладение этими четырьмя действиями делаю процесс сварки простым.

1. Правильное положение при сварке

На рисунке показано правильное положение при сварке для правшей (для левшей оно будет противоположным):

а) Держатель электрода удерживается в правой руке.

б) Левая рука касается снизу правой руки.

в) Левый локоть располагается с левой стороны.

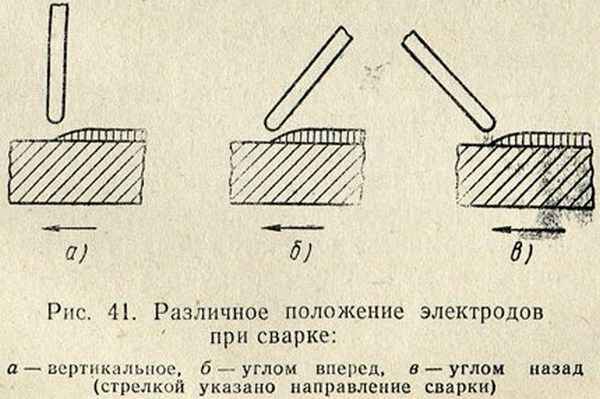

Сварка по возможности производится обеими руками. Это обеспечивает полный контроль над перемещением электрода. Если это возможно, сварка выполняется слева направо (правшами). Это позволяет сварщику видеть то, что он делает. Электрод следует удерживать под небольшим углом, как показано на рисунке.

Рис. 2 Правильное положение при сварке

2. Правильный способ зажигания дуги

Убедиться в том, что рабочий зажим имеет хороший электрический контакт с деталью. Опустить щиток и слегка поцарапать электродом по металлу; при этом будут видны разлетающиеся искры. Царапая, следует приподнять электрод на 3 мм, при этом появится дуга. Примечание: если перестать перемещать электрод во время царапания, он прилипнет. Примечание: большинство новичков пытаются зажечь дугу, производя быстрые ударные движения по плоскости. В результате, электрод прилипает, или движения производятся настолько быстро, что дуга сразу же гаснет.

Опустить щиток и слегка поцарапать электродом по металлу; при этом будут видны разлетающиеся искры. Царапая, следует приподнять электрод на 3 мм, при этом появится дуга. Примечание: если перестать перемещать электрод во время царапания, он прилипнет. Примечание: большинство новичков пытаются зажечь дугу, производя быстрые ударные движения по плоскости. В результате, электрод прилипает, или движения производятся настолько быстро, что дуга сразу же гаснет.

3. Правильная длина дуги

Длина дуги представляет собой расстояние от конца прутка электрода до металла основы. После возникновения дуги очень важным является поддержание ее правильной длины. Дуга должна быть короткой, длиной приблизительно 1,5-3,0 мм. По мере сгорания электрода он должен подаваться к месту сварки, чтобы поддерживалась правильная длина дуги. Самый простой способ убедиться в том, что дуга имеет правильную длину – просто прислушаться к ее звуку. Хорошая короткая дуга создает потрескивающий звук, очень похожий на шипение жарящихся на сковороде яиц. Неправильная, длинная дуга создает глухой или шипящий звук.

Неправильная, длинная дуга создает глухой или шипящий звук.

4. Правильная скорость сваривания

При выполнении сварки важно, чтобы была видна лужица из расплавленного металла сразу за дугой, но при этом НЕ ДОЛЖНА быть видна сама дуга. Если видна ванна расплава и гребень, где она затвердевает, это указывает на правильно выбранную скорость сваривания. Граница отверждения должна располагаться на расстоянии приблизительно 10 мм от электрода.Рис. 3

Большинство новичков пытаются выполнять сварку слишком быстро, в результате чего получается тонкий, неравномерный сварной шов в виде “червяка”. Это результат того, что новичок не следит за расплавленным металлом.

Важное замечание: при выполнении сварки нет необходимости видеть дугу впереди, сзади или с боковых сторон. Сварку следует производить с постоянной скоростью. Вы поймете, что так выполнять работу легче.

Примечание: при сварке тонкой пластины сварщик может увеличить скорость сварки, а при сварке толстой пластины необходимо двигаться медленно, чтобы получить хорошее проплавление.

ТЕХНИКА СВАРКИ

При приобретении опыта в указанных четырех действиях необходимо всегда добиваться следующего:

1. Правильного положения при сварке;

2. Правильного зажигания дуги;

3. Правильной длины дуги;

4. Правильной скорости сваривания.

Можно сократить время на обучение, выполняя следующее упражнение. Использовать следующие материалы: – пластину из мягкой стали: 5 мм или несколько толще – электрод: 1/8″ (3,2 мм) З- заданный ток: 100-120 А пер.

Выполняемые действия

1. Научиться зажигать дугу путем царапания электродом по поверхности. При этом электрод следует держать правильно и использовать обе руки.

2. Когда обучающийся научится правильно зажигать дугу без прилипания, необходимо потренироваться в поддержании правильной длины дуги. Длину дуги следует учиться поддерживать по звуку.

3. Когда ученик научится поддерживать короткую потрескивающую дугу, необходимо начинать перемещать ее. Следует постоянно следить за сварочной ванной, а также наблюдать за валиком отверждающегося металла.

Когда ученик научится поддерживать короткую потрескивающую дугу, необходимо начинать перемещать ее. Следует постоянно следить за сварочной ванной, а также наблюдать за валиком отверждающегося металла.

4. Выполнять сварные швы на плоской пластине. Затем делать их параллельно верхнему краю (край ближайший к сварщику). Это дает практику в выполнении прямых сварных швов и позволяет хорошо видеть прогресс в обучении, когда, например, 10-й шов выглядит значительно лучше первого. При постоянном контроле своих ошибок и прогресса сварка скоро станет рутинным делом.

Наиболее распространенные металлы

Большинство металла, которые можно найти возле фермы или небольшой мастерской, представляют собой низкоуглеродистую сталь, иногда называемую мягкой сталью. Обычно из стали такого типа изготавливают листовой металл, пластины, трубы и катаный профиль, например, швеллеры, уголковое железо и двутавровые балки. Такую сталь обычно легко варить без соблюдения специальных требований. Однако некоторые стали содержат большее количество углерода. Типичными примерами являются компенсационные пластины, оси, соединительные штанги, валы, плужные лемехи и лезвия скребков. Эти высокоуглеродистые стали также в большинстве случаев легко свариваются, однако в некоторых случаях необходимы дополнительные процедуры, как например, предварительный прогрев свариваемого металла и тщательный контроль температуры перед сваркой и после нее. Более подробную информацию о различных типах сталей и других металлах, а также о правильных процедурах их сварки можно найти в книге «Дуговая сварка».

Однако некоторые стали содержат большее количество углерода. Типичными примерами являются компенсационные пластины, оси, соединительные штанги, валы, плужные лемехи и лезвия скребков. Эти высокоуглеродистые стали также в большинстве случаев легко свариваются, однако в некоторых случаях необходимы дополнительные процедуры, как например, предварительный прогрев свариваемого металла и тщательный контроль температуры перед сваркой и после нее. Более подробную информацию о различных типах сталей и других металлах, а также о правильных процедурах их сварки можно найти в книге «Дуговая сварка».

Независимо от типа свариваемого металла важно хорошо подготовить место сварки, на котором не должно быть масла, краски, ржавчины и других загрязнений.

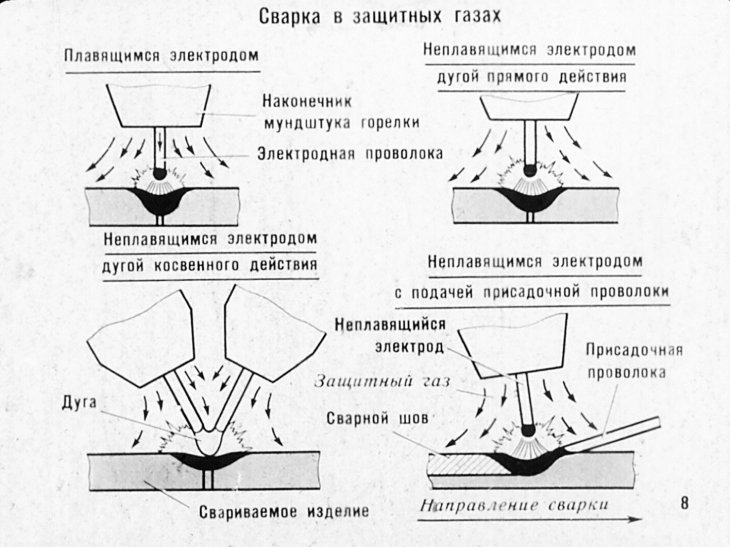

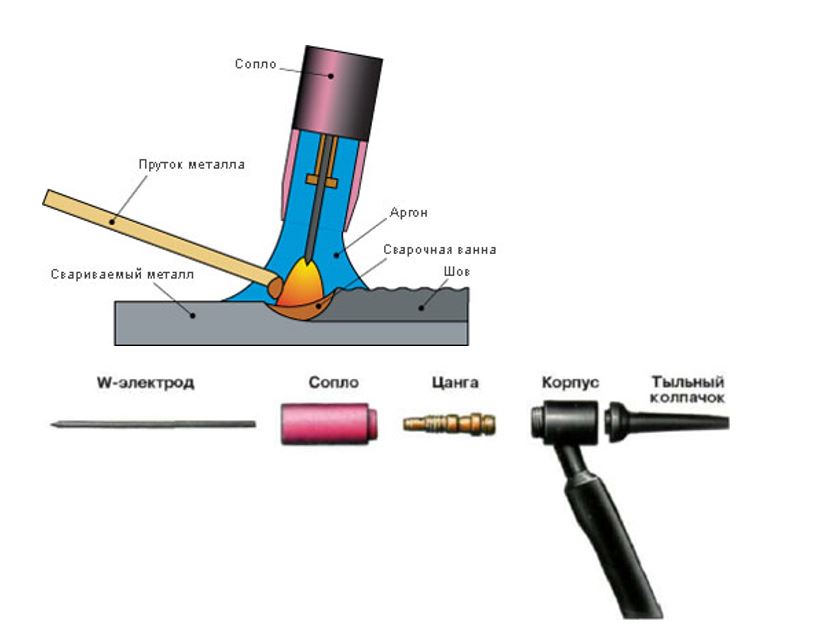

Семь главных советов для качественной сварки вольфрамовым электродом

Приведенные ниже советы для сварки неплавящимся электродом или как ее еще называют – сварка аргоном, помогут вам сберечь время, нервы и деньги на исправление дефектов и обеспечить высокое качество сварки. Соблюдение последовательности действий помогут выполнить работу в срок и избежать лишних проблем в процессе и после сварки.

Соблюдение последовательности действий помогут выполнить работу в срок и избежать лишних проблем в процессе и после сварки.

Содержание

- Знать какой материал предстоит сваривать

- Выбрать правильный вольфрамовый электрод

- Стандартный диаметр электродов из вольфрама

- Длина вольфрамовых электродов

- Маркировка вольфрамовых электродов по цветам (ISO 6848)

- Маркировка вольфрамовых электродов по цвету (ГОСТ 23949)

- Выбор типа тока

- Правильно заточить вольфрамовый электрод

- Сохранять чистоту

- Применять приспособления для сварки

- Использовать газовую линзу

- Предварительно сварить образец

В статье о сварке аргоном есть подробное объяснение почему сварку неплавящимся (вольфрамовым) электродом называют:

- TIG

- РАД

- аргонная сварка

- аргоновая сварка

- аргонодуговая сварка

Аргонодуговая сварка создает ряд трудностей, которые впоследствии влияют на качество и прочностные характеристики сварного шва, поэтому соблюдение данных семи советов существенно уменьшат вероятность попадания в затруднительную ситуацию.

Знать какой материал предстоит сваривать

Независимо от способа сварки, особое внимание необходимо обратить на марку и характеристики свариваемых деталей. Также важно знать условия, в которых будет эксплуатироваться сварной шов и конструкция в целом.

Прежде всего, данный фактор влияет на выбор правильной марки сварочных материалов, которые лучше всего подходят для данных условий.

Например, если предъявляются высокие требования к структурной однородности сварного шва с основным металлом, необходимо выбирать сварочные материалы, которые в полной мере удовлетворяют всем требованиям.

Прежде чем приступить к сварке алюминия или сварке нержавейки необходимо знать марку металла, чтобы подобрать правильные сварочные материалы. т.к. в зависимости от химического состава разные сплавы проявляют склонность к повышенной деформации и образованию трещин. Некоторые металлы и их сплавы требуют предварительного нагрева или термообработки, что оказывает влияние на выбор правильного сварочного материала.

При сварке изделий из стали 20 толщиной до 100 мм не требуется проведение предварительного нагрева, а из стали 12Х1МФ начиная с толщины 6 мм необходим предварительный подогрев изделий до минимальной температуры 200°С и последующая термическая обработка сварного шва.

Перед TIG сваркой алюминиевых сплавов неплавящимся электродом, всегда необходимо знать какую именно марку алюминия предстоит сварить, чтобы правильно подобрать сварочный материал. Обычно производители на упаковке указывают для каких марок сплавов предназначаются данные сварочные материалы.

Выбрать правильный вольфрамовый электрод

Немаловажным фактором при аргонодуговой сварке является правильно подобранный вольфрамовый электрод, проводящий сварочный ток к дуге. На правильный выбор влияют два фактора:

- толщина свариваемого металла

- величина сварочного тока

В зависимости от стандарта на изготовление электроды поставляются различных диаметров, обычно от 1 до 4 мм, и длиной 150 или 175 мм.

Согласно ISO 6848 «Дуговая сварка и резка. Электроды вольфрамовые сварочные неплавящиеся. Классификация» электроды поставляются длинами и диаметрами, указанными в таблицах ниже.

Стандартный диаметр электродов из вольфрама и допуск (ISO 6848)

| Диаметр, мм | Допуск, мм |

|---|---|

| 0,25 | ±0,02 |

| 0,30 | |

| 0,50 | ±0,05 |

| 1,0 | |

| 1,5 | |

| 1,6 | |

| 2,0 | |

| 2,4 | ±0,1 |

| 2,5 | |

| 3,0 | |

| 3,2 | |

| 4,0 | |

| 4,8 | |

| 5,0 | |

| 6,3 | |

| 6,4 | |

| 8,0 | |

| 10,0 |

Длина электродов из вольфрама и допуск (ISO 6848)

| Длина, мм | Допуск, мм |

|---|---|

| 50 | ±1,5 |

| 75 | +2,5 -1,0 |

| 150 | +4 -1 |

| 175 | +6 -1 |

| 300 | +8 -1 |

| 450 | +8 -1 |

| 600 | +13 -1 |

Ознакомится с сортаментом электродов по ГОСТ можно перейдя по ссылке ГОСТ 23949.

В состав электродов входит чистый вольфрам и вольфрам с активирующими присадками (редкоземельными элементами и их оксидами):

- окись лантана

- окись иттрия

- двуокись тория

- тантал

- церий

Во избежание путаницы, в зависимости от химического состава, вольфрамовые электроды делятся по цветам маркировки, которую наносят на один из концов. Требование о необходимости нанесения цветной маркировки изложные в ISO 6848 и ГОСТ 24949.

Маркировка вольфрамовых электродов по цветам согласно ISO 6848

| Классификационные символы | Химический состав | Код цвета, RGB значение цвета | |||

|---|---|---|---|---|---|

| Добавление оксида | Примеси, % | Вольфрам,% | |||

| Главный оксид | % | ||||

| WP | Нет | – | 0,5 максимум | 99,5 минимум | Зеленый #008000 |

| WCe 20 | CeO2 | 1,8 – 2,2 | 0,5 максимум | остальное | Серый #808080 |

| WLa 10 | La2O3 | 0,8 – 1,2 | 0,5 максимум | остальное | Черный #000000 |

| WLa 15 | La2O3 | 1,3 – 1,7 | 0,5 максимум | остальное | Золотой #FFD700 |

| WLa 20 | La2O3 | 1,8 – 2,2 | 0,5 максимум | остальное | Голубой #0000FF |

| WTh 10 | ThO2 | 0,8 – 1,2 | 0,5 максимум | остальное | Желтый #FFFF00 |

| WTh 20 | ThO2 | 1,7 – 2,2 | 0,5 максимум | остальное | Красный #FF0000 |

| WTh З0 | ThO2 | 2,8 – 3,2 | 0,5 максимум | остальное | Фиолетовый #EE82EE |

| WZr 3 | ZrO2 | 0,15 – 0,50 | 0,5 максимум | остальное | Коричневый #A52A2A |

| WZr 8 | ZrO2 | 0,7 – 0,9 | 0,5 максимум | остальное | Белый #FFFFFF |

Помимо требований международных стандартов, в ГОСТ 24949 также есть требование о классификации вольфрамовых электродов по цветам.

Маркировка вольфрамовых электродов по цвету в зависимости от химического состава согласно ГОСТ 23949

| Марка | Массовая доля, % | Цвет | |||||

|---|---|---|---|---|---|---|---|

| Вольфрам, не менее | Присадки | Примеси, не более | |||||

| Окись лантана | Окись иттрия | Двуокись тория | Тантал | Алюминий, железо, никель, кремний, кальций, молибден (сумма) | |||

| ЭВЧ | 99,92 | – | – | – | – | 0,08 | Не маркируется |

| ЭВЛ | 99,95 | 1,1 – 1,4 | – | – | – | 0,05 | Черный |

| ЭВИ – 1 | 99,89 | – | 1,5 – 2,3 | – | – | 0,11 | Синий |

| ЭВИ – 2 | 99,95 | – | 2,0 – 3,0 | – | 0,01 | 0,05 | Фиолетовый |

| ЭВИ – 3 | 99,95 | – | 2,5 – 3,5 | – | 0,01 | 0,05 | Зеленый |

| ЭВТ – 15 | 99,91 | – | – | 1,5 – 2,0 | – | 0,09 | Красный |

В таблице ниже указаны рекомендации по выбору типа тока в зависимости от вида свариваемого материала.

Рекомендации по выбору типа тока в зависимости от вида свариваемого металла

| Тип металла или сплава, который необходимо сварить | Постоянный ток | Переменный ток | |

|---|---|---|---|

| Прямая полярность (- на электроде) | Обратная полярность (+ на электроде) | ||

| Алюминий и его сплавы толщиной менее 2,5 мм | допускается | допускается | самый подходящий |

| Алюминий и его сплавы толщиной более 2,5 мм | допускается | не рекомендуется | самый подходящий |

| Магний и его сплавы | не рекомендуется | допускается | самый подходящий |

| Нелегированные и низколегированный стали | самый подходящий | не рекомендуется | не рекомендуется |

| Нержавеющая сталь | самый подходящий | не рекомендуется | не рекомендуется |

| Медь | самый подходящий | не рекомендуется | не рекомендуется |

| Бронза | самый подходящий | не рекомендуется | допускается |

| Алюминиевая бронза | допускается | не рекомендуется | самый подходящий |

| Кремниевая (кремнистая) бронза | самый подходящий | не рекомендуется | не рекомендуется |

| Никель и его сплавы | самый подходящий | не рекомендуется | допускается |

| Титан и его сплавы | самый подходящий | не рекомендуется | допускается |

Каждый вариант имеет характеристики, подходящие для применения в определенных ситуациях или для РАД сварки металлов:

- алюминий и его сплавы сваривают переменным током электродом из чистого вольфрама;

- электроды, легированные церием, являются универсальными и поэтому их применяют практически для аргонодуговой сварки всех типов металлов, а с лантаном или торием применяют для сварки нержавейки, а также меди и титана, и их сплавов;

- торированные электроды обеспечивают преимущество из-за увеличения плотности выделения электронов.

При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

Правильно заточить вольфрамовый электрод

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки <30°:

- легче зажигание дуги;

- более широкий сварной шов;

- необходима меньше сила сварочного тока;

- уменьшение возможности блуждания дуги;

- снижение глубины проплавления металла;

- меньше срок службы электрода из вольфрама.

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Машинка для заточки вольфрамовых электродов позволяет выполнить идеальную заточку.

Сохранять чистоту

Чистота поверхности является важным показателем для каждого процесса сварки, но для сварки аргоном она особенна важна. Загрязненность поверхности может привести к образованию пор и, следовательно, потребует дополнительных трудозатрат на их исправление. Особенно это важно при TIG сварке дорогостоящих металлов, таких как титан, алюминий и медь.

Перед началом процесса поверхность необходимо очистить чистой, сухой и мягкой тканью с применение чистящих и обезжиривающих средств от масел, смазки и грязи. Для титана и его сплавов ткань дополнительно должна быть безворсовой и работать необходимо в нитриловых перчатках, которые устойчивы к маслам и жирам. При выборе очищающего средства обращайте внимание на то, чтобы в его составе отсутствовал хлор т.к. он может привести к проблемам со здоровьем.

Из-за высокой температуры сварочной дуги хлор испаряется и попадает в легкие сварщика.

Также важным является правильное обращение с присадочным материалом. Храните прутки (или куски, отрезанные от бухты с проволокой) чистыми, сухими и закрытыми в контейнере. Для предотвращения окисления необходимо поддерживать влажность и температуру окружающей среды в местах хранения согласно рекомендациям производителя данных сварочных материалов

Правильное хранение основных материалов является немаловажным фактором. Перекрестное загрязнение частичками другого материла лежащего рядом или при проведении зачистки в непосредственной близости к месту ТИГ сварки может вызвать образование дефектов в сварном шве. Для предотвращения загрязнения необходимо использовать предназначенные для данного типа металла специальные абразивные материалы и щетки. Необходимо иметь ввиду, что абразивная пыль титана и магния огнеопасна и может оказать пагубное влияние на свариваемость других металлов. Хранить абразивные материалы для этих металлов необходимо вдали от открытых источников огня и отдельно от других материалов.

В процессе выполнения всех работ, связанных со сваркой нержавейки необходимо применять оборудование и инструмент предназначенный исключительно для этой группы сталей. Нержавеющие стали необходимо предохранять от возможного контакта или загрязнений свинцом, цинком, медью и ее сплавами, а также нелегированными и низколегированными сталям. Более подробную информацию об общих требованиях при сварке нержавейки можно узнать из видео.

Применять приспособления для сварки, предотвращающие образование деформаций

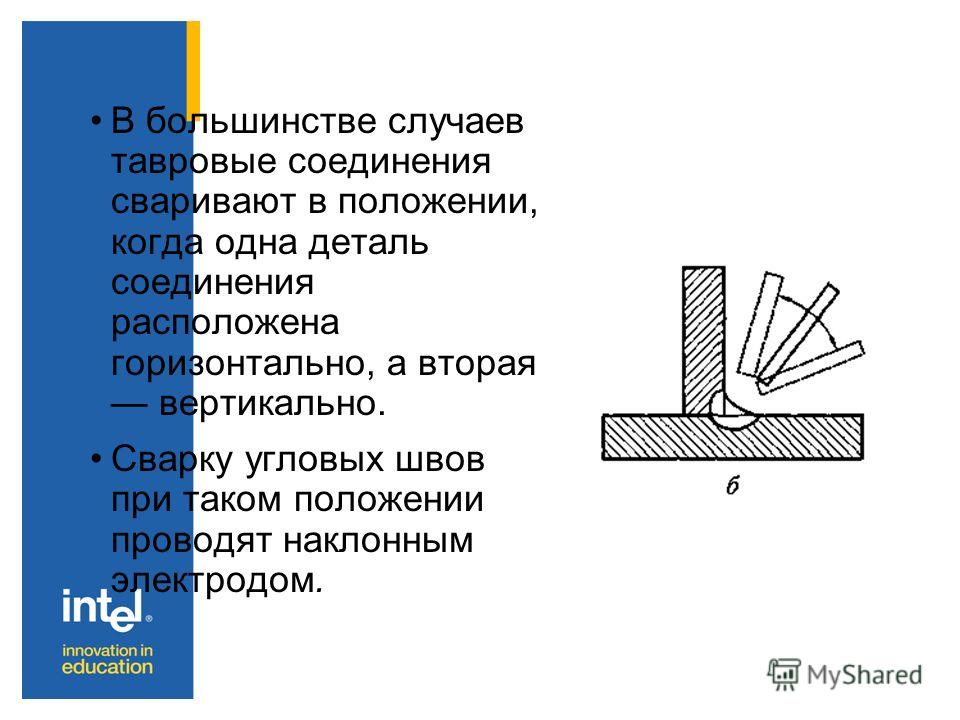

Правильная фиксация свариваемых деталей является важным требованием не только при сварке вольфрамовым электродом и помогает избежать многих проблем в том числе и деформирования. Чем меньше толщина свариваемых деталей, тем важнее выбор подходящих приспособлений для сборки и сварки.

Зажимайте детали в нескольких местах для предотвращения линейных деформаций и следите за соблюдением зазоров и углов применяя при этом магнитные угольники, угловые струбцины, клещи для сварки и другой инструмент.

Необходимо запастить терпением и временем для правильной сборки и фиксации деталей, имеющих сложную конфигурации. В данном случае хорошо себя зарекомендовало приспособление «третья рука», которое помогает надежно удерживать детали после сборки и в процессе сварки. Третья рука имеет множество разных конструкций и форм, но обычно это тяжелый предмет, который кладется или опирается на деталь и удерживает ее на месте для сварки.

Можно использовать специальные приспособления, которые помогают удерживать руку в процессе сварки. Использование опор для рук и локтей помогает сохранять устойчивость и уменьшает утомляемость.

Процесс подготовки может показаться трудоемким, и в некоторых случаях занимать больше времени, чем сама сварка, но он очень важен для изготовления качественной сварной конструкции.

Использовать газовую линзу

Качественная защита газом имеет прямое влияние на металл сварного шва. Использование газовой линзы для TIG горелки, которая изменяет вид потока газа из сопла (турбулентный на ламинарный) для улучшения покрытия (обволакивания) защитным газом металла сварного шва, является одним из способов обеспечения наилучшего качества сварного соединения.

Расходные материалы для газовой горелки включают в себя:

- керамическая чашка

- цанга

- колпачок

Газовая линза заменяет корпус цанги, который является стандартным в горелке TIG. Стандартная цанга обычно имеет 4 отверстия для распределения газа, а газовая линза представляет собой мелкоячеистую сетку. Поток защитного газа проходя через газовую линзу равномерно распределяется вокруг вольфрамового электрода, сварочной дуги и сварочной ванны, подобно аэратору на кране, который рассекает поток воды на множество мелких.

Газовая линза обеспечивает намного лучшую защиту расплавленного металла сварочной ванны, что является очень важным при аргонодуговой сварке таких металлов как нержавеющая сталь, титан. Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода. Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой.

Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода. Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой.

Предварительно сварить образец

Чтобы убедиться, что все подготовительные операции сделаны правильно, если это возможно, необходимо произвести сварку аргоном тестового образца в идентичных условиях. Чем более ответственное является изделие и чем дороже свариваемый материал, тем важнее проводить TIG сварку тестового образца. Затратив время для этого вначале, можно избежать многих проблем в будущем, особенно для уникальных деталей или ответственных сварных швов. Применение идентичных сварочных материалов поможет понять, какое влияние оказывает изменение режимов на поведение сварочных материалов и основного металла в процессе сварки.

Сварка образца — это дополнительный шаг в подготовке, который сэкономит много времени позже, в процессе серийного изготовления изделий.

Знание важности правильных процедур сварки

Сварка необходима для любой инфраструктуры. Чтобы подчеркнуть его важность, вы понимаете, что около 70% производимой продукции производится с помощью сварки? Да! Чтобы назвать лишь некоторые из них, сварка используется при строительстве зданий, заборов, ворот, транспортных средств и бытовой техники. Без надлежащих сварочных процедур большинство продуктов, которыми пользуются люди, не будут работать должным образом. При этом сварка — это отрасль, требующая профессионализма, дополнительных мер предосторожности, особой осторожности и соблюдения самых высоких стандартов процедуры.

Несмотря на то, что на процедуру сварки уходит большая часть времени и инвестиций, любой неверный шаг или неверное решение может обойтись очень дорого и даже иметь катастрофические последствия. Надежная сварочная компания обеспечивает современное обучение, надлежащие СИЗ для сварки, надлежащий уход за сварочным оборудованием и знает наизусть 5 основных принципов правильной сварки. В этом случае проект обязательно будет успешным. Давайте поговорим подробнее о каждой из этих вещей.

Надежная сварочная компания обеспечивает современное обучение, надлежащие СИЗ для сварки, надлежащий уход за сварочным оборудованием и знает наизусть 5 основных принципов правильной сварки. В этом случае проект обязательно будет успешным. Давайте поговорим подробнее о каждой из этих вещей.

Надлежащие СИЗ для сварщиков

Средства индивидуальной защиты или СИЗ имеют решающее значение для обеспечения безопасности сварщиков. Сварка — это физически сложная отрасль, и безопасность сварщиков должна стоять на первом месте.

- Глаза и лицо должны быть закрыты сварочной маской, очками и щитком для защиты от радиации, искр, осколков, яркого света, химических ожогов и летящих частиц. Респираторы

- используются для защиты легких от оксидов и паров.

- Огнезащитная одежда используется для защиты от ожогов, радиации, тепла и пожаров.

- Противопожарные наушники защищают уши (и слух) от чрезмерного шума и искр, которые могут попасть в ухо.

- Сапоги и перчатки для защиты ног и рук от тепла, ожогов, огня и поражения электрическим током.

Надлежащий уход за сварочным оборудованием

Обслуживание сварочного оборудования требует особой осторожности:

- Следуйте спецификациям каждой единицы оборудования для обеспечения надлежащего использования. Убедитесь, что сварщик знает, как правильно и точно следовать этому правилу, чтобы обеспечить максимальную производительность каждого оборудования.

- Сняв крышку и продув блоки сжатым воздухом, можно удалить мусор, застрявший внутри. Работайте вдали от машины, чтобы предотвратить искры или возгорание, вызванное разлетающимися обломками.

- При необходимости заменяйте детали, чтобы каждый раз обеспечивать наилучшее использование. Такие детали, как горелки, сопла и механизмы подачи проволоки, чаще всего заменяют, чтобы они работали должным образом.

- Самое главное, для каждой из частей должно быть запланировано техническое обслуживание:

- Ежемесячно: Проверка электрических кабелей и осмотр оборудования

- Ежеквартально: Очистка механизма подачи проволоки, выхода, входа, приводных роликов

- Semi-Annual: Отключение вакуумной машины и силовых агрегатов

- Годовой: Обслуживание сварочной горелки и направляющей.

Это должны делать только лицензированные специалисты.

Это должны делать только лицензированные специалисты.

5 основ правильной сварки

В любой процедуре сварки профессиональный сварщик должен знать эти 5 основных вещей, которые всегда должны быть правильными и точными.

- Размер электрода: учитывайте положение, тип и подготовку соединения, способность сохранять первоначальные свойства после процедуры сварки, способность выдерживать текущие значения без потери эффективности и массу металла.

- Ток: слишком высокий ток приводит к быстрому плавлению электродов, а слишком низкий недостаточен для расплавления металла.

- Длина дуги или напряжение: слишком длинная дуга или слишком высокое напряжение вызывают быстрое плавление электродов в виде больших шариков, в то время как короткой дуги или низкого напряжения недостаточно для плавления. Оба дают неравномерный валик и плохое сплавление.

- Скорость движения: слишком быстрое приводит к тому, что бассейн не длится долго, что приводит к блокировке примесей; бусинка узкая с заостренной рябью.

Слишком медленная скорость приводит к тому, что металл накапливается, образуя высокие и широкие бусины.

Слишком медленная скорость приводит к тому, что металл накапливается, образуя высокие и широкие бусины. - Угол электрода: Правильный угол имеет значение при сварке с глубоким пазом и угловой сварке.

Очевидно, что необходимо помнить о многих вещах, когда дело доходит до соблюдения надлежащей процедуры сварки. Как бы запутанно это ни звучало, Спецификация процедур сварки (или WPS) — это документ, в котором содержатся четкие указания о том, как обеспечить высокое качество продукции, соответствующее отраслевым стандартам и нормам. WPS используется в качестве руководства по правильной сварке изделия для достижения желаемого результата. Хорошая сварочная компания должна правильно использовать WPS.

Конечной целью любой сварочной компании является производство высококачественной продукции, которая прослужит очень долго. Компания Flawless Steel Welding, работающая в бизнесе уже 10 лет (и это продолжается), удовлетворяет потребности своих клиентов, когда речь идет об удовлетворении их потребностей в конструкционной стали. Надлежащие процедуры сварки всегда на месте, поскольку мы гарантируем только продукцию высочайшего качества, которая обеспечивает решения для вашего бизнеса, будь то большой или малый. Если вы ищете надежную компанию, предлагающую производство стали в Колорадо-Спрингс, не ищите ничего, кроме Flawless Steel Welding. Посетите наш веб-сайт и узнайте, почему у нас есть все, что вам нужно в сварочных услугах.

Надлежащие процедуры сварки всегда на месте, поскольку мы гарантируем только продукцию высочайшего качества, которая обеспечивает решения для вашего бизнеса, будь то большой или малый. Если вы ищете надежную компанию, предлагающую производство стали в Колорадо-Спрингс, не ищите ничего, кроме Flawless Steel Welding. Посетите наш веб-сайт и узнайте, почему у нас есть все, что вам нужно в сварочных услугах.

Важность надлежащего обучения операторов сварки| Производство и металлообработка

Перейти к содержимому

Сварщики сегодня должны быть более универсальными, эффективными и адаптируемыми, чем когда-либо. Столкнувшись с текущей нехваткой квалифицированной рабочей силы, производственные цеха нуждаются в сотрудниках, которые могут поддерживать высокий уровень производительности и качества, чтобы помочь им оставаться конкурентоспособными — делать больше с меньшими затратами. Кроме того, многие производители расширяют свои возможности, чтобы увеличить объемы продаж. Это означает, что операторы сварки теперь должны быть знакомы с более широким спектром сварочных процессов и материалов и иметь возможность браться за новые рабочие места, которые будут выделять их цеха. Надлежащее обучение операторов играет ключевую роль в достижении этих целей и в создании жизнеспособного сварочного персонала в производстве металлов.

Это означает, что операторы сварки теперь должны быть знакомы с более широким спектром сварочных процессов и материалов и иметь возможность браться за новые рабочие места, которые будут выделять их цеха. Надлежащее обучение операторов играет ключевую роль в достижении этих целей и в создании жизнеспособного сварочного персонала в производстве металлов.

1. БЕЗОПАСНОСТЬ

Лучший сварщик — безопасный. Сварщики должны быть обучены, в первую очередь, правильному использованию защитного снаряжения.

- Средства защиты глаз и лица : Операторы должны всегда носить защитные очки и уметь использовать линзы шлема, соответствующие уровню выполняемой сварки. Сварка с более высокой силой тока создает более горячую и яркую дугу, для которой требуется все более темная линза. Американское общество сварщиков (AWS; Майами, Флорида) предоставляет рекомендации по минимальному защитному затемнению для всех процессов сварки и току дуги (ампер) в качестве справочной информации.

- Надлежащая одежда и обувь : Операторы должны всегда носить одежду из огнеупорных натуральных материалов, таких как джинсовая ткань и кожа, избегая синтетических материалов, которые могут легко расплавиться при попадании брызг. Следует избегать брюк с манжетами или рубашек с карманами; они могут улавливать искры и приводить к травмам. Толстые кожаные перчатки обеспечивают хорошую защиту от тепла, искр и брызг. Высокие кожаные туфли и рабочие ботинки обеспечивают наилучшую защиту.

- Надлежащая вентиляция : Операторы должны быть обучены следовать рекомендациям OSHA по управлению сварочным дымом и проверять паспорта безопасности (SDS) для каждого используемого материала и присадочного металла. Их также следует обучить правильному использованию респиратора, когда это необходимо, и тому, как избегать попадания лица в сварочный шлейф.

2. ИНТЕРПРЕТАЦИЯ СВАРОЧНОЙ ВАННЫ

Операторы сварки должны быть обучены «чтению» сварочной ванны для данного процесса. Поскольку кислородно-топливная сварка является одним из более медленных процессов, а тепло, выделяемое во время процесса, контролируется пламенем, это часто является хорошей отправной точкой для обучения новых операторов тому, как выглядит сварочная ванна. Как только оператор научился распознавать сварочную ванну и управлять ею, ему легче перейти, например, к изучению процесса MIG.

Поскольку кислородно-топливная сварка является одним из более медленных процессов, а тепло, выделяемое во время процесса, контролируется пламенем, это часто является хорошей отправной точкой для обучения новых операторов тому, как выглядит сварочная ванна. Как только оператор научился распознавать сварочную ванну и управлять ею, ему легче перейти, например, к изучению процесса MIG.

Важно отметить, что сварочная ванна в разных процессах может выглядеть по-разному. Например, при сварке порошковой проволокой шлак всплывает к верхней части сварочного валика, что требует от сварщика использования силы дуги и правильного угла горелки, чтобы шлак не попадал на переднюю кромку сварочной ванны. С другой стороны, алюминий не меняет цвет, а только становится «мокрым», что может затруднить определение сварщиками момента образования лужи и ее размера. В конце концов, сварка требует зрительно-моторной координации, поэтому оператор должен видеть, что происходит, и реагировать соответствующим образом. По этой причине ничто не заменит практику.

По этой причине ничто не заменит практику.

3. ПОНИМАНИЕ ЗАЩИТНОГО ГАЗА И ПАРАМЕТРОВ СВАРКИ

Важно обучить операторов тому, как защитный газ и параметры сварки влияют на производительность и качество сварки. Например, двуокись углерода обеспечивает широкое и глубокое проникновение в швы и хорошо подходит для сварки более толстых материалов, но имеет тенденцию к образованию большего количества брызг и может иметь менее стабильную дугу, с которой операторам, возможно, придется научиться приспосабливаться. И наоборот, смеси защитного газа с более высоким содержанием аргона обеспечивают более плавную дугу и уменьшают разбрызгивание, но они также уменьшают проникновение в шов и повышают предел прочности и предел текучести сварного шва. Это может сделать сварной шов менее пластичным и увеличить вероятность растрескивания. Сварщики должны быть обучены влиянию типа и расхода защитного газа, а также научиться реагировать соответствующим образом, чтобы управлять дугой и производить качественный сварной шов.

4. СЛЕДУЮЩИЕ ПРОЦЕДУРЫ СВАРКИ

Точно так же, как при выпечке торта пекарь должен следовать рецепту, сварка требует от оператора соблюдения правильных технологических процедур. Операторы должны научиться всегда следовать назначенным параметрам сварки для работы. Например, если процедура сварки требует определенной силы тока и напряжения, но оператор использует меньшую силу тока и напряжение, он или она может не получить необходимого для соединения провара. Это может привести не только к более медленной сварке, но и к потенциально слабому сварному шву. С другой стороны, если оператор сваривает при слишком высокой силе тока и напряжении, чем требует процедура, существует риск ожога или чрезмерного подвода тепла, что может вызвать деформацию.

5. ВЫБОР И КЛАССИФИКАЦИЯ ПРИПОЛНИТЕЛЬНОГО МЕТАЛЛА

Обучение сварщиков знанию того, какие присадочные металлы обеспечивают соответствующие механические и химические свойства для работы, может свести к минимуму риск использования неподходящего присадочного металла, что может привести к дорогостоящей доработке. Существует семь основных факторов, которые следует учитывать при выборе присадочного металла, и сварщики должны знать важность каждого из них:

Существует семь основных факторов, которые следует учитывать при выборе присадочного металла, и сварщики должны знать важность каждого из них:

- Свариваемый основной материал

- Положение сварки

- Нормативные спецификации и коды

- Требования к конструкции

- Защитный газ

- Термическая обработка после сварки

- Сварочное оборудование

Также важно обучить операторов понимать классификации присадочных металлов Американского общества сварщиков (AWS). Каждая классификация имеет буквенно-цифровую формулу, которая обозначает его конкретные механические и химические свойства, а также предоставляет важную информацию о том, как следует использовать конкретный присадочный металл. Например, порошковая проволока с классификацией AWS E71T-1C H8 показывает следующее:

- E = электрод

- 7 = прочность проволоки на растяжение в фунтах на квадратный дюйм (psi) составляет 70 000 psi

- 1 = возможность сварки во всех положениях проволоки; («2» указывает на возможность сварки в плоском/горизонтальном положении)

- T = трубчатая проволока; («С» обозначает металлопорошковую проволоку)

- 1 = удобство использования проволоки, в том числе то, что проволока имеет систему рутилового шлака и работает на положительном электроде (DCEP)

- C = для провода требуется защитный газ CO2 («M» означает, что для провода требуется смесь защитного газа аргон/CO2)

- H8 = диффундирующий водород в металле сварного шва менее 8 мл водорода на 100 г наплавленного металла шва

Обучение операторов сварки пониманию этих классификаций поможет им лучше понять характеристики и возможности используемого присадочного металла.

При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

Это должны делать только лицензированные специалисты.

Это должны делать только лицензированные специалисты. Слишком медленная скорость приводит к тому, что металл накапливается, образуя высокие и широкие бусины.

Слишком медленная скорость приводит к тому, что металл накапливается, образуя высокие и широкие бусины.