кто осуществляет, схема, автоматический режим

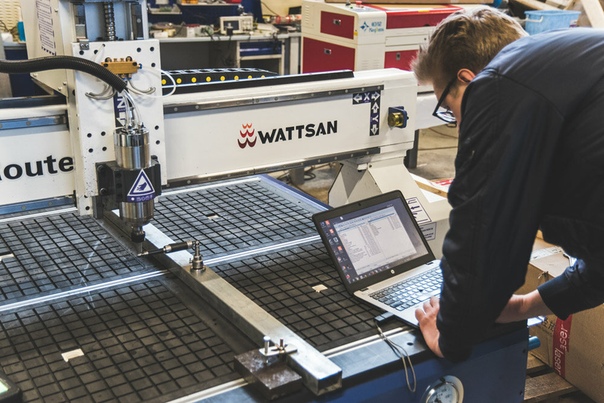

Наладка токарного станка с ЧПУ – комплекс действий, направленных на приведение в работоспособное состояние станочного оборудования с числовым программным управлением. Наладка станков с системой ЧПУ – завершающий этап настройки прибора. После того, как она будет проведена, аппарат можно будет использовать в автоматическом или полуавтоматическом режиме. К наладочным действиям можно приступать в том случае, если программное обеспечение уже установлено.

Кто осуществляет наладку

Наладка станка с ЧПУ на обработку – сложная задача, выполнением которой занимается квалифицированные сотрудник, имеющий техническую подготовку.

Для успешной настройки станочного оборудования, наладчику ПУ требуется:

- знание на профессиональном уровне конструкции инструментального прибора;

- умение управлять аппаратом в разных режимах;

- умение использовать технологическую оснастку и другие инструменты фрезерного станка.

В обязанности наладчика входит программирование и запуск управляющих систем, а также проверка электроники и механики настраиваемых аппаратов в процессе эксплуатации. Он должен не только иметь теоретические знания о том, как настроить аппарат, но и обладать практическим опытом.

На должность наладчика обычно принимают людей с высшим образованием в области:

- машиностроения;

- программирования;

- электроники и вычислительной техники.

Наладчикам периодически необходимо проходить повышение квалификации. Это условие требуется в связи с периодическим обновлением станочных токарных приборов, их модернизацией, а также выпуском новых моделей.

Режимы работы ЧПУ

Осуществляя наладку управляющей программы и программного обеспечения, оператор агрегата использует режимы, чтобы выполнить корректировку работы станочного прибора. Выделяется несколько режимов, которые используются оператором:

Выделяется несколько режимов, которые используются оператором:

- ввод информации – внедрение программы управления обработкой, ее анализ, поиск и устранение ошибок;

- автоматическая работа – процесс фрезерной обработки детали, регулировка действий, сохранение параметров;

- вмешательство наладчика – коррекция настроек, внесение новой информации без использования автоматического управления фрезерными станками;

- ручные действия – создание управляющей программы путем осуществления ручной обработки детали и сохранения необходимых параметров;

- редактирование – устранение ненужных кадров, ухудшающих качество обработки деталей;

- вывод информации – перенос загруженной программы на съемный носитель или другое устройство через подключение к сети;

- вычисление – получение нужных параметров на основе использования формул;

- использование дисплея – вывод обработки детали на экран в момент осуществления данной задачи;

- диагностика – проверка аппарата, после которой выводится предупреждение о возможных проблемах или сообщение об аварийном состоянии.

Особенность наладки заключается в том, что ее невозможно выполнить профессионально, используя всего один режим. Оператору приходится пользоваться несколькими режимами одновременно или поэтапно, чтобы выполнить осуществить настройку станочного прибора для выполнения необходимой задачи.

Схема наладки

Настройка выполняется пошагово в несколько этапов. Последовательность этапов изменять запрещено, иначе задача будет выполнена неправильно. Выделяется шесть основных этапов наладки:

- установка оборудования в фиксированное положение;

- монтаж приспособлений и рабочих механизмов;

- выполнение размерной настройки;

- ввод программы управления;

- обработка пробной заготовки;

- оценка работы управляющей программы и внесение коррекций.

Следует учитывать, что даже опытный наладчик не может настроить металлорежущие устройства без необходимости внесения изменений. Этот процесс называется подналадка. Он представляет дополнительную регулировку с целью повышения качества обработки. Если станок настраивал профессионал, он обязательно проведет подналадку, и детально рассмотрит ошибки.

Если станок настраивал профессионал, он обязательно проведет подналадку, и детально рассмотрит ошибки.

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

- ветошь;

- кисточки;

- зубную щетку.

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

Важно! При настройке рекомендуется использовать инструменты для усиления зажима.

Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

Привязка инструмента

На втором этапе осуществляется привязка инструмента. Данная задача является одной из самых важных при наладке, которые выполняет оператор. От того, насколько правильно была понята теория, и не было ли допущено ошибок при привязке, зависит бесперебойная работа оборудования.

Привязка осуществляется с определением перемещений осей X и Z, по которым были зафиксированы вылеты. Для измерения используются не только программы, но и штангенциркуль. Рекомендуется использовать модель «колумбус». Также используются специальные датчики, позволяющие максимально точно определить вылеты. Предполагаемые значения вылетов вносятся в таблицу, после чего легче определить предполагаемую траекторию перемещения рабочего инструмента. Если она уже настроена, можно переходить к следующему этапу.

Определение нуля заготовки

Это значение определяется после того, как фрезерные станки будут привязаны. Оно укажет на зону поверхности заготовки, с которой начнется обработка. В большинстве случаев используется торцевая часть детали. Она имеет физическую поверхность, которой может коснуться инструмента. Если он не достает до заготовки, необходимо выбрать другую зону. Станок не переместит фрезу на нужно место автоматически, поэтому сделать это должен оператор.

Оно укажет на зону поверхности заготовки, с которой начнется обработка. В большинстве случаев используется торцевая часть детали. Она имеет физическую поверхность, которой может коснуться инструмента. Если он не достает до заготовки, необходимо выбрать другую зону. Станок не переместит фрезу на нужно место автоматически, поэтому сделать это должен оператор.

Важно! Начинать обработку детали с холостым перемещением нельзя.

Для определения этого значения в наладочной системе числового программного управления предусмотрены две функции:

- первая рассчитана на разовую обработку, и после выключения ЧПУ станка не сохраняет значение нуля;

- вторая предназначена для серийной обработки, и обеспечивает сохранение данных после выключения аппарата.

Выбор функции осуществляется в зависимости от того, планируется ли производить несколько идентичных деталей.

Ввод и вывод программ управления

Ввод и вывод управляющей программы – одно из самых простых действий при работе со станком с ЧПУ. Для выполнения этой задачи необходимо подключить фрезерный прибор к управляющему устройству. В качестве него может выступать:

- стационарный компьютер;

- управляющий терминал;

- ноутбук.

Если используется компьютер или ноутбук, на него необходимо предварительно установить программу для станков. Указанные действия выполняются нажатием соответствующих клавиш. Они также могут быть подписаны на английском языке. Дополнительно после выбора задачи необходимо нажать клавишу «выполнить». Действия можно выполнять только при выключенном фрезерном станке.

Графический контроль за программой управления

Это действие необходимо в том случае, если ввод управляющей программы осуществлялся ручным способом, или в режиме корректировки вносилось большое количество изменений. Для включения графического контроля также предусмотрена специальная клавиша.

Данная функция позволяет следить за перемещениями фрезера, и фиксировать, по какой настроенной траектории он движется. Но она не берет во внимание коррекцию. Процесс обработки на станках выводится на экран, где за ним может наблюдать оператор. Эта особенность позволяет не только следить за работой фрезерных устройств, работающих с перебоями, но и исправных инструментальных приборов. Она позволяет свести к минимуму вероятность возникновения ошибки.

Важно! Перед запуском функции необходимо внести параметры заготовки, а также выставить значение нуля. Если этого не сделать, станок может выйти из строя, и ему потребуется ремонт.

Наладка в автоматическом режиме

Автоматический режим предполагает автономное движение инструмента, и контроль за ним покадрово. Если фрезерная обработка выполняется непрерывно, перемещать заготовку самостоятельно не нужно, но необходимо наблюдать за звуками. При малейшем изменении стандартного звука, следует нажать кнопку выключения. Для этого рекомендуется при управлении держать руку на клавише выключения. В противном случае будет нанесен вред заготовке, а станок может поломаться.

Для этого рекомендуется при управлении держать руку на клавише выключения. В противном случае будет нанесен вред заготовке, а станок может поломаться.

Программу не обязательно запускать с самого начала. Но она должна начинаться точкой смены инструмента. На большинстве управляющих программ не предусмотрена функция перезапуска. Запуск выполняется на компьютере или контроллере после выбора нужного кадра.

Методы наладки станков

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Сварочные экраны и защитные шторки – в наличии на складе! Наладкой металлорежущего станка называют его подготовку вместе с технологической оснасткой к выполнению определенной работы по изготовлению детали в соответствии с установленным технологическим процессом для обеспечения требуемой производительности, точности и шероховатости поверхности. Для обеспечения требуемых режимов резания производят настройку станка. Настройкой станка называют его кинематическую подготовку к выполнению заданной операции по установленным режимам резания согласно технологическому процессу. По характеру выполнения различают первоначальную и текущую наладку технологического оборудования. Первоначальная наладка производится в два этапа: непосредственно после сборки на заводе — изготовителе оборудования и на заводе-потребителе (у заказчика) после его монтажа. Текущая наладка (подналадка) осуществляется в процессе эксплуатации технологического оборудования, когда происходит изменение наладочного размера во время обработки одной и той же заготовки или при переходе на обработку другой заготовки. Для уменьшения влияния изнашивания режущего инструмента широко применяют бесподналадочную смену режущего инструмента, в первую очередь, — на станках с ЧПУ. Сущность ее заключается в том, что инструмент, настроенный на размер с помощью специального приспособления вне станка, может быть заменен новым без последующей корректировки его положения на станке. Требуемое положение режущей кромки инструмента относительно его установочной базы достигается точным изготовлением инструмента или его регулировкой, обеспечивающей точное положение режущей кромки. Существуют следующие типовые методы наладки металлорежущих станков:

|

Особенности наладки фрезерных станков

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Выбор метода обработки при фрезеровании

В зависимости от материала заготовки необходимо установить метод обработки — встречное или попутное фрезерование. Встречное фрезерование применяют для вязких материалов, а попутное — для хрупких, чтобы не допустить выкрашивания кромки заготовки. При попутном фрезеровании, допустимом на станке с соответствующей конструкцией механизма подач, до начала работы нужно устранить зазор («мертвый ход») в паре винт—гайка механизма перемещения стола.

При попутном фрезеровании, допустимом на станке с соответствующей конструкцией механизма подач, до начала работы нужно устранить зазор («мертвый ход») в паре винт—гайка механизма перемещения стола.

Прежде чем приступить к наладке фрезерного станка, осуществляют его подготовку к работе, которая состоит из проверки исправности и готовности станка к выполнению различных операций фрезерования. На холостом ходу проверяют выполнение станком команд по пуску и остановке электродвигателя, включение и выключение вращения шпинделя, включение и выключение механических подач стола.

Убедившись в исправности станка, приступают к его наладке. Методы наладки станков фрезерной группы рассмотрим на примере универсальных консольно-фрезерных станков с ручным управлением.

Настройка режимов резания

При настройке заданной картой наладки или мастером частоты вращения шпинделя 6 (см. рис. 5.2) необходимо рукоятку переключателя 1 в коробке скоростей 5 выдвинуть на себя, а затем повернуть вправо вокруг оси в требуемое положение до совпадения установленной частоты на лимбе 3 рукоятки со стрелкой-указателем на корпусе коробки 5. После этого рукоятку вдвигают обратно (от себя).

После этого рукоятку вдвигают обратно (от себя).

Аналогично частоте вращения шпинделя производят наладку заданной подачи в коробке 13 при перемещении рукоятки 15 с лимбом 16. Движение подачи в универсальных консольно-фрезерных станках выполняется столом 9, перемещающимся в трех направлениях — продольном, поперечном и вертикальном. Расчет элементов режима резания производится по кинематической схеме станка (см. рис. 5.3).

Перед началом обработки на станке следует произвести надежный зажим салазок, по которым перемещается стол, а также консоли на стойке станка. В зависимости от габаритных размеров заготовки (зажимного приспособления), установленной на столе, определить необходимые значения его ходов (с учетом схода (сбега) инструмента) и расставить кулачки, ограничивающие ход и выключающие механическую подачу стола.

Наладка режущего инструмента

Цилиндрические и дисковые фрезы закрепляют на оправке, конический хвостовик которой затягивают в конусе шпинделя шомполом. Фрезерные оправки могут быть длинными (см. рис. 5.7) или короткими (концевыми). Свободный конец длинной оправки поддерживается кронштейном хобота в универсальных консольно-фрезерных станках с горизонтальным шпинделем.

Фрезерные оправки могут быть длинными (см. рис. 5.7) или короткими (концевыми). Свободный конец длинной оправки поддерживается кронштейном хобота в универсальных консольно-фрезерных станках с горизонтальным шпинделем.

Установку фрезы 9 (рис. 9.5) на длинной оправке 6 горизонтального шпинделя 11 производят с помощью промежуточных втулок 10, расположив фрезу как можно ближе к торцу буксы 7 подвески 8. Во избежание вибрации следует обратить особое внимание на надежное закрепление фрезы 9 на оправке 6 непосредственно или через шомпол 1 гайкой 5, а также подвески 8 на хоботе 3 с помощью гайки 4 и хобота 3 на стойке 12 гайкой 2.

Вспомогательный инструмент и наладка приспособлений для крепления заготовок

При закреплении заготовки на станке должны быть соблюдены следующие правила: не должно нарушаться положение, достигнутое при ее установке; закрепление должно быть таким, чтобы положение заготовки оставалось неизменным; возникающие при закреплении деформации заготовки и смятие ее поверхностей должны находиться в допустимых пределах.

Выполнение указанных правил достигается рациональным выбором схемы закрепления и величины зажимного усилия. При выборе схемы закрепления детали необходимо пользоваться следующими соображениями. Для уменьшения усилия зажима заготовку необходимо установить так, чтобы сила резания была направлена на установочные элементы приспособлений (опорный штырь, палец и др.), расположенные на линии действия этой силы или вблизи нее (рис. 9.6). Для устранения возможного сдвига детали при закреплении усилие зажима Q следует направлять перпендикулярно к поверхности установочного элемента. В целях устранения деформации детали при закреплении необходимо, чтобы линия действия усилия зажима пересекала установочную поверхность установочных элементов (рис. 9.7). При закреплении тонкостенных деталей коробчатой формы для уменьшения прогиба стенки вместо усилия зажима Q (рис. 9.8, а), действующего посредине детали, следует приложить два усилия Q/2 в точках Б и В (рис. 9.8, б). Для уменьшения смятия поверхностей при закреплении заготовок необходимо применять в зажимных устройствах такие контактные элементы 1, которые позволяют распределить усилие зажима между двумя (рис. 9.9, а), тремя (рис. 9.9, б) точками или рассредоточить по кольцевой поверхности (рис. 9.9, в).

9.9, а), тремя (рис. 9.9, б) точками или рассредоточить по кольцевой поверхности (рис. 9.9, в).

На рис. 9.10 приведена схема установки и закрепления заготовки, на которой регулируемая опора 1 и зажимное усилие Q2 приближены к обрабатываемой поверхности для повышения ее жесткости.

При работе на фрезерных станках высокие требования предъявляют к зажимному инструменту и к резьбовым соединениям, что определяет их долговечность и безопасность работы.

Отвертки применяют для закрепления и отвинчивания винтов, имеющих прорезь (шлиц). Основное требование, предъявляемое к отверткам, заключается в том, что лезвие (лопатка) отвертки должны иметь параллельные грани, чтобы оно свободно входило на всю глубину шлица винта с небольшим зазором.

Гаечные ключи являются необходимым инструментом для фрезерных работ при закреплении болтами и гайками приспособлений или заготовок на столе станка. Головки ключей стандартизованы и имеют определенный размер, который указан на рукоятке ключа. Размеры зева (захвата) делают с таким расчетом, чтобы зазор между гранями гайки или головки болта и гранями зева был в пределах 0,1 …0,3 мм. При большем зазоре ключ может сорваться с гайки или головки болта и травмировать руки рабочего. Гаечные ключи бывают простые (одноразмерные), универсальные (раздвижные) и специального назначения.

Размеры зева (захвата) делают с таким расчетом, чтобы зазор между гранями гайки или головки болта и гранями зева был в пределах 0,1 …0,3 мм. При большем зазоре ключ может сорваться с гайки или головки болта и травмировать руки рабочего. Гаечные ключи бывают простые (одноразмерные), универсальные (раздвижные) и специального назначения.

Простыми ключами при наладке станка можно завинчивать гайки одного размера и одной формы (рис. 9.11). Если правая рука захватывает рукоятку гаечного ключа 4 на расстоянии 250 мм от зева 1 ключа и нажимает на нее примерно с усилием 1 …2 кгс, то усилие зажима гайки 2 и болта 3 будет равно примерно 400… 750 кгс. Поэтому, чем больше диаметр резьбы и длиннее рукоятка ключа, тем больше усилие зажима.

Делительные головки используют в основном на консольных и широкоуниверсальных станках для закрепления заготовки и поворота ее на различные углы путем непрерывного или прерывистого вращения. В зависимости от конструкции головки окружность заготовки может быть разделена на равные или неравные части. При нарезании винтовых канавок заготовке сообщают одновременно непрерывное вращательное и поступательное движения, как, например, при обработке стружечных канавок у сверл, фрез, метчиков, разверток и зенкеров. Такие головки применяют при изготовлении многогранников, нарезании зубчатых колес и звездочек, прорезании пазов, шлиц и т.п.

При нарезании винтовых канавок заготовке сообщают одновременно непрерывное вращательное и поступательное движения, как, например, при обработке стружечных канавок у сверл, фрез, метчиков, разверток и зенкеров. Такие головки применяют при изготовлении многогранников, нарезании зубчатых колес и звездочек, прорезании пазов, шлиц и т.п.

По принципу действия различают делительные головки лимбовые (универсальные), оптические, безлимбовые и с диском для непосредственного деления. Лимбовые делительные головки применяют для выполнения всех видов работ.

Универсальная лимбовая делительная головка (рис. 9.12) состоит из основания 12 со стяжными дугами 6, в которых смонтирован цилиндрический корпус 5. При ослаблении гаек 13 корпус 5 может поворачиваться вокруг горизонтальной оси против часовой стрелки на угол от -5° и до +95° — по часовой стрелке. Поворот корпуса контролируется по шкале и нониусу.

В корпусе 5 на подшипниках смонтирован шпиндель 2, на переднем конце которого имеется резьба с центрирующим пояском для крепления самоцентрирующего или поводкового патрона и конусное отверстие для установки центра 1. Здесь также размещен лимб 3 с делениями и нониусом 4 для непосредственного деления, а на заднем конце шпинделя установлена оправка для сменных зубчатых колес. Вращение шпинделя 2 передается с помощью рукоятки 10 с фиксатором 8 через зубчатые колеса с передаточным отношением, равным 1, и червячную пару k/N, где к — число заходов червяка, N— число зубьев червячного колеса. Отсчет поворота рукоятки производят по засверленным на делительном диске 7 отверстиям. Для удобства отсчета поворота рукоятки имеется раздвижной сектор 9, состоящий из линеек. С помощью рассмотренной делительной головки можно выполнять простое и сложное (дифференциальное) деление.

Здесь также размещен лимб 3 с делениями и нониусом 4 для непосредственного деления, а на заднем конце шпинделя установлена оправка для сменных зубчатых колес. Вращение шпинделя 2 передается с помощью рукоятки 10 с фиксатором 8 через зубчатые колеса с передаточным отношением, равным 1, и червячную пару k/N, где к — число заходов червяка, N— число зубьев червячного колеса. Отсчет поворота рукоятки производят по засверленным на делительном диске 7 отверстиям. Для удобства отсчета поворота рукоятки имеется раздвижной сектор 9, состоящий из линеек. С помощью рассмотренной делительной головки можно выполнять простое и сложное (дифференциальное) деление.

Непосредственное деление осуществляют по лимбу 3 с делениями через 1°. Точность отсчета с использованием нониуса 4 равна 5′. Поворот шпинделя при этом можно производить рукояткой 11 или непосредственным вращением шпинделя. После каждого поворота шпиндель фиксируют стопором 8. В некоторых делительных головках вместо лимба 3 с делениями устанавливают диск с отверстиями по кругу (24; 30 и 36 отверстий), что позволяет выполнить деление на 2, 3, 4, 5, 6, 8, 10, 12, 15, 18, 24, 30 и 36 частей.

Простое деление выполняют с помощью зафиксированного стопора 4 (рис. 9.13), с двух сторон которого просверлены отверстия по концентрическим окружностям. С одной стороны диска могут быть окружности с 24, 25, 26, 28, 30, 34, 37, 38, 39, 41, 42 и 43 отверстиями, а с другой — с 46, 47, 49, 51, 53, 54, 57, 58, 59, 62 и 66 отверстиями.

Пусть требуется разделить окружность заготовки на z частей. В этом случае для того чтобы заготовка, а значит, и шпиндель 3 повернулись на 1/z оборота, рукоятка 5 должна быть повернута согласно кинематической цепи на

оборотов. При z2/z1= 1 и числе заходов червяка k= 1 получим np=N/z, где N — характеристика делительной головки (равна числу зубьев червячного колеса).

Дробь N/z можно представить в виде суммы двух слагаемых

N/z = a + m/q,

где а — число целых оборотов рукоятки; m/q — доля оборота рукоятки (q — число отверстий в окружности делительного диска; m — число шагов между отверстиями в выбранной окружности).

Таким образом, деление на 1/z часть производят поворотом рукоятки на а целых оборотов и дополнительно на величину m/q, отсчитываемую по окружности с числом отверстий q. После этого рукоятку стопорят фиксатором 4. Для удобства отсчета при повороте рукоятки на величину m/q используют сектор 6 (см. рис. 9.12), который разводят на такой угол, чтобы он охватывал m шагов между отверстиями на окружности с числом отверстий q.

Наладка на дифференциальное деление применяется в тех случаях, когда невозможно подобрать делительный диск с нужным числом отверстий для простого деления.

Как проводится наладка и настройка токарных станков с ЧПУ

Профессиональная наладка токарных станков

Компания «ПКФ РемСтан» выполняет ремонт различных станков для металлообработки, оснащённых системами числового программного управления. Еще одно направление деятельности нашего предприятия – пусконаладочные работы, куда входит и наладка токарных станков, имеющих программное обеспечение.

Важность правильного проведения наладки станка

Для того чтобы такое высокотехнологичное оборудование работало успешно, производится наладка станка с ЧПУ. Это один из самых ответственных этапов эксплуатации, от которого зависят другие процессы, а именно:

- производительность предприятия;

- качество выпускаемой продукции;

- длительность сроков работы технологического оборудования.

Если говорить непосредственно о процессе, то наладка станка с ЧПУ состоит из нескольких стадий, каждая из которых требует высокого профессионализма от оператора.

Важный этап наладки – базирование заготовки и её закрепление. Если это наладка токарного станка, оснащённого ЧПУ, то в таком случае достаточно выбрать зажимные патроны, с помощью которых закрепляется заготовка. Затем выбираются наладочные элементы – кулачки, сырые или обычные.

Необходимые навыки для настройки станков с ЧПУ

Чтобы наладка токарных станков проходила успешно, наладчик должен иметь определённую профессиональную подготовку:

- знать конструктивные особенности прибора;

- владеть навыками управления в разных режимах;

- уметь пользоваться оснасткой станка.

Наладчики, которым компания «ПКФ РемСтан» поручает производить настройку станков с ЧПУ, обладают и необходимыми теоретическими знаниями, и немалым практическим опытом. Поэтому все этапы наладки станочного оборудования выполняются грамотно, в соответствии с требованиями карты наладки и текста программы. В процессе эксплуатации проверяется электроника и механика настраиваемого аппарата.

Именно наладчикам в случае возникшей неисправности поручается как можно быстрее определить проблему и способы её устранения. Это можно грамотно сделать только при наличии специализированной подготовки, опыта и профильных знаний.

СМОТРИТЕ ТАКЖЕ

Обслуживание и продажа станков

Наладка и настройка токарно-винторезных станков на различные виды работ

Наладку и настройку станка производят с целью подготовки станка для выполнения заданной работы. Наладка станка состоит в правильной установке и закреплении режущего инструмента в соответствующих приспособлениях на станке, в установке и закреплении заготовки непосредственно на станке или в приспособлении, в смазке станка перед его пуском, в подводе сма-зочно-охлаждающей жидкости и в выполнении некоторых других подготовительных операций. Настройка станка состоит в его кинематической подготовке для выполнения обработки заготовки в соответствии с выбранным или заданным режимом резания. Для этого настраивают кинематические цепи станка, ‘устанавливая в должные положения органы управления скоростями главного движения и движения подачи. Нередко для этого предварительно подсчитывают необходимые передаточные отношения настраиваемых цепей, затем устанавливают эти отношения с помощью рукояток коробки скоростей и коробки подач, переключением числа оборотов * регулируемого электродвигателя, установкой соответствующих зубчатых колес, сменных кулачков, копиров и т. д.

Настройка станка состоит в его кинематической подготовке для выполнения обработки заготовки в соответствии с выбранным или заданным режимом резания. Для этого настраивают кинематические цепи станка, ‘устанавливая в должные положения органы управления скоростями главного движения и движения подачи. Нередко для этого предварительно подсчитывают необходимые передаточные отношения настраиваемых цепей, затем устанавливают эти отношения с помощью рукояток коробки скоростей и коробки подач, переключением числа оборотов * регулируемого электродвигателя, установкой соответствующих зубчатых колес, сменных кулачков, копиров и т. д.

В общем случае для настройки токарно-винторезного станка требуется расчетное определение: передаточного отношения органа настройки скоростной цепи — для получения заданного числа оборотов шпинделя и передаточного отношения органа настройки цепи подач для осуществления заданной подачи или заданного шага нарезаемой резьбы (см, стр. 34, 35). Настройка скоростной цепи современных токарно-винторезных станков не требует каких-либо расчетов и состоит в переключении рукояток коробки скоростей (например, 1 и 5 на фиг.42 различные продольные подачи в пределах 0,07—4,16 мм/об и столв-ко же поперечных в пределах 0,035—2,08 мм/об шпинделя.

Страницы: 1 | 2

Машиностроение. Наладка станка на обработку конических поверхностей

10 октября 2012 5352 0Наладка станка на обработку конических поверхностей осуществляется следующим образом. Коническая поверхность может быть образована различными способами: широким резцом, проходным (расточным) резцом, установленным на повернутых верхних салазках суппорта, или на суппорте, соединенном с копирной (конусной) линейкой, а также проходным резцом со смещением задней бабки.

Широким резцом обрабатывают конусы небольшой длины (до 20…25 мм): фаски, фасонные канавки, дорожки качения внутренних колец конических роликовых подшипников. Резец (рис. 3.2, а) устанавливают на суппорте 2, которому сообщается поперечное DSп или продольное DSnp движение подачи. Режущую кромку резца выставляют, например, по шаблону, под заданным углом α.

Наружные и внутренние конические поверхности можно обрабатывать резцом / при перемещении верхних салазок 3 суппорта, повернутых на угол α (рис. 3.2, б).

Возможна обработка конических поверхностей с использованием специального приспособления (копирной линейки). В этом случае необходимо отсоединить ходовой винт поперечной подачи от гайки и поперечные салазки соединить с ползушкой приспособления. Этот процесс переналадки занимает достаточно много времени, поэтому применяется в среднесерийном и крупносерийном производствах. Теперь если суппорту сообщить движение продольной подачи, то поперечные салазки, связанные с ползушкой, будут совершать сложное движение и в продольном, и в поперечном направлениях, а резец будет перемещаться под углом, равным углу установки конусной линейки, по которой скользит ползушка.

рис. 3.2. Схемы обработки конусов: 1-резец; 2-суппорт; 3-верхние салазки; α — угол обрабатываемого конуса.

Конические поверхности с углом, α < 4° на заготовках, базируемых в центрах (рис. 3.2, в), обтачивают при смещении задней бабки. Обработку производят при продольном движении подачи резца. Необходимое смещение центра h = Lsin α. Значение h не должно превышать ±15 мм.

Особенности наладки токарных станков

Эксплуатация токарных станков представляет собой систему мероприятий, включающую транспортирование и монтаж станков, настройку и наладку оборудования, контроль геометрической и технологической точности, уход и обслуживание.

Транспортирование токарных станков необходимо осуществлять строго по инструкции, указанной в руководстве по эксплуатации. Перемещать станки по цеху можно лишь волоком на листе или на специальной тележке. Тяжелые станки для удобства ремонта располагают в зоне действия подъемно-транспортных средств.

Токарных станки нормальной точности, легкие и средние, устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнем и регулировкой с помощью клиньев. Надежное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

Точные и тяжелые токарные станки устанавливают на индивидуальные фундаменты. Также на индивидуальные виброизолирующие фундаменты ставят станки с большими динамическими нагрузками и повышенной вибрацией при работе, для того чтобы изолировать станок от другого оборудования и воспрепятствовать передаче колебаний через грунт. С той же целью станки устанавливают на виброизолирующие опоры.

Если токарные станки транспортируют в частично разобранном состоянии, то после установки их монтируют. Выполняют заземление, подводят электропитание и, если необходимо, соединяют коммуникации центральной подачи смазывающе-охлаждающей жидкости, стружкоудаления, сети сжатого воздуха.

Наладку и настройку станков производят также в строгом соответствии с руководством по эксплуатации. Наладка—это совокупность операции по подготовке и регулированию токарного станка, включающих настройку кинематических цепей, установку и регулирование приспособлений, инструментов, а также другие работы, необходимые для обработки деталей.

Настройка — это регулирование параметров машины в связи с изменением режима работы в период эксплуатации. Со временем настройка токарного станка частично нарушается, и периодически требуется ее восстановление (подналадка).

На универсальных токарных станках настройку режимов резания производит станочник непосредственно перед или во время обработки, устанавливая рукоятками частоту вращения шпинделя, подачу и глубину резания. На специальных и специализированных станках режимы резания устанавливаются заранее согласно карте наладки путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

Геометрическую точность токарных станков проверяют в соответствии с ГОСТами. Суть проверки заключается в контроле точности и взаимного расположения базовых поверхностей, формы тректории движения исполнительных органов (например, биение шпинделя), в проверке соответствия фактических перемещений исполнительного органа номиналу (например, точность позиционирования, кинематическая ТОЧНОСТЬ). Технологическую точность, которая относится в большей степени к специальным и специализированным станкам и станочным системам, контролируют перед началом эксплуатации оборудования. Для этого на токарном станке обрабатывают партию деталей, измеряют их и с использованием методов математической статистики оценивают рассеяние размеров, вероятность выпадения размеров за пределы заданного допуска и другие показатели технологической точности.

Уход и обслуживание включает чистку и смазывание, осмотр и контроль состояния механизмов и деталей, уход за гидросистемой, системами смазывания и подачи СОЖ, регулировку и устранение мелких неисправностей. При эксплуатации автоматизированных станков применяют смешанную форму обслуживания: наладку производит наладчик, а подналадку — оператор. При этом функции оператора разнообразны: приемка заготовок и их установка, снятие готовых деталей, оперативное управление, периодический контроль деталей, смена или регулирование режущего инструмента, регулирование подачи СОЖ, контроль удаления стружки и др.

Уход за гидросистемой предусматривает контроль температуры масла, которая обычно не должна превышать +50 °С. Первую замену масла в гидросистеме, как правило, производят через 0,5—1 месяца работы, чтобы удалить продукты притирки механизмов. В дальнейшем замену масла производят через 4—6 месяцев. Необходимо систематически контролировать и поддерживать уровень масла, следить за состоянием трубопроводов, чтобы не было утечек и не попал воздух в гидросистему, регулярно проводить чистку фильтров.

Уход за электрооборудованием токарного станка включает ежемесячную очистку аппаратов от пыли и грязи, подтягивание винтовых соединений, контроль плавности перемещений и надежность возврата подвижных частей электроаппаратов в исходное положение. Периодически смазывают приводы аппаратов тонким слоем смазочного материала, не допуская попадания его на контакты. Раз в полгода меняют полярность рабочих контактов у кнопок и выключателей, работающих в цепях постоянного тока, проверяют состояние контактов.

При появлении пригара или капель металла на поверхности контактов их слегка зачищают бархатным надфилем (зачистка абразивными материалами недопустима).

Особенности эксплуатации токарных станков обязательно указывают в инструкциях по использованию. Соблюдение инструкций обеспечит длительную, бесперебойную работу оборудования.

Наладка токарного станка с ЧПУ производится по карте наладки и тексту программы. В карте наладки даются указания по применяемым зажимным устройствам и подготовке их к работе; размеры заготовки и готовой детали; перечень вспомогательного и основного инструмента с координатами вершин режущих кромок от программируемой точки станка; координаты исходной (нулевой) точки относительно абсолютной системы координат станка.

Для патронных токарных станков с ЧПУ общепринято, что в абсолютной системе начало координат лежит на пересечении оси вращения шпинделя с зеркалом зажимного патрона.

Наладку станка с ЧПУ необходимо выполнять в такой последовательности:

1. В соответствии с картой наладки подобрать инструмент, проверить отсутствие повреждений, надежность крепления пластинок, правильность заточки и т. д.

2. Настроить режущий инструмент на заданные картой наладки координатные размеры.

3. Установить настроенный инструмент в рабочие позиции револьверной головки.

4. Установить предусмотренный картой наладки вид зажимного патрона и проверить надежность закрепления заготовки.

5. Установить переключатель режима работы пульта управления ЧПУ в положение ручной работы в режиме От станка.

6. При отсутствии внешних повреждений у станка и у пульта управления ЧПУ, препятствующих пуску станка, проверить работоспособность его рабочих органов на холостом ходу и исправность сигнализации на пульте управления.

7. Убедившись в. чистоте лентопротяжного механизма, ввести перфоленту и проверить выполнение рабочей программы пультом и станком без сбоев, а также безотказность индикации и световой сигнализации.

8. Переместить суппорт в предусмотренное картой наладки нулевое положение, используя декадные переключатели Сдвиг нуля.

9. Проверить отсутствие информации на корректорных переключателях и набрать значения, обеспечивающие получение при обработке размеров годных деталей.

10. Закрепить заготовку детали в патроне.

11 Установить переключатель режима работы в положение автоматической работы в режиме По программе или По фазам.

12. Обработать первую деталь.

13. Измерить детали и рассчитать поправки, которые набираются на корректорных переключателях.

14. Обработать деталь повторно в режиме По программе.

15. Измерить готовую деталь.

Наладка станка на обработку партии деталей завершена.

В дальнейшем, пользуясь корректорами, поддерживают размеры деталей в поле допуска.

Если при проверке работы пульта и станка на холостом ходу программа выполняется со сбоями или другими неполадками, оператор прекращает наладку станка, вызывает дежурного наладчика устройств ЧПУ или слесаря и ставит в известность мастера участка.

К наладке и работе на станках с ЧПУ и их обслуживанию допускаются лица, изучившие конструктивные и технологические особенности станков и устройств ЧПУ и правила технической эксплуатации и получившие удостоверение на право работы на этих станках.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Расскажите об отличительных особенностях главного привода и механизма подач токарных станков с ЧПУ.

2. Каков принцип действия шагового двигателя?

3. Какие предъявляются требования к инструменту, применяемому на станках с ЧПУ?

4. Какие режимы работы имеет станок с системой ЧПУ?

5. Как пользуются корректорными переключателями?

6. Какие действия выполняются в режиме Контроль ленты и Ускоренный>

7. Для чего предназначены корректорные переключатели Сдвиг нуля и Начальная фаза?

8. В какой точке лежит начало координат на токарных станках с ЧПУ?

9. В какой последовательности выполняется наладка токарного станка с ЧПУ?

10 . Как проверяют работу системы ЧПУ и станка?

Наладкой называют процесс подготовки технологического оборудования и технологической оснастки к выполнению определённой операции (ГОСТ 3.1109–82). Наладка токарно-винторезного станка 16К20 на обработку заготовки включает: установку режущих инструментов и приспособления, наладку режима резания для каждого из инструментов и наладку инструментов на выполняемые размеры.

Установка и закрепление резца. Перед точением нужно правильно установить резец в резцедержателе. Вершину резца рекомендуется устанавливать на уровне высоты центров станка. Для этого применяют прокладки (не больше двух), помещая их под опорной поверхностью резца. Положение вершины резца по высоте центров проверяют подводкой его к вершине конуса предварительно выверенного по высоте центра, установленного в пиноли задней бабки.

При установке резца необходимо следить за тем, чтобы его выступающая часть была бы возможно короче — не больше 1,5 высоты его стержня. При большем вылете резец может вибрировать, а обработанная поверхность в таком случае получится негладкой, со следами вибраций.

Закрепление резца в резцедержателе должно быть надёжным и прочным, поэтому резец закрепляют не менее чем двумя болтами, которые равномерно и туго затягивают.

Установка и закрепление заготовки. Для установки и надёжного закрепления круглых заготовок с отношением длины заготовки к её диаметру до четырёх используют трёхкулачковые самоцентрирующие патроны. Заготовки большей длины устанавливают в трёхкулачковых самоцентрирующих патронах с поджимом центром, располагаемым в отверстии пиноли задней бабки, либо в центрах с использованием поводкового патрона (рис. 1.11, г), закрепляемого на шпинделе станка. Для обеспечения такого закрепления на заготовке с двух сторон должны быть предварительно сделаны центровые отверстия. С целью уменьшения износа заднего центра его конец, исполненный в виде конуса, делают вращающимся (вращающийся центр, рис. 1 11, в).

Вращение на заготовку при установке в поводковом патроне (рис. 1.11, г) передаётся через три поворачивающихся сектора 1, закреплённых на корпусе 2. Поворот секторов, происходящий под действием силы резания, обеспечивает заклинивание заготовки и её неизменное положение относительно вращающегося корпуса. Недостатком такого патрона является образование вмятин на заготовке в месте закрепления при больших силах резания.

Короткие заготовки некруглой формы устанавливают на специальном приспособлении, называемом планшайбой, или в четырёхкулачковом патроне. Прутки и длинные заготовки небольших диаметров обычно пропускают через сквозное отверстие шпинделя, выдвигая их на требуемую длину и зажимая в трёхкулачковом или цанговом патроне.

Наладка режима резания. К элементам режима резания относят скорость главного движения резания υ, м/мин, подачу S и глубину резания t, мм.

Скоростью главного движения резания υ называют расстояние, проходимое точкой режущей кромки инструмента относительно заготовки в единицу времени. При точении скорость резания υ определяют по формуле

где D — наибольший диаметр обрабатываемой поверхности заготовки 1 (рис. 1.12), мм; n — частота вращения заготовки, об/мин.

Подачей S называют расстояние, проходимое инструментом относительно заготовки в направлении движения подачи Dsза единицу времени. На токарных станках при установке значения подачи с помощью рукояток коробки подач в качестве единицы времени принимают один оборот заготовки. Такую подачу называют подачей за один оборот заготовки и обозначают Sо, мм/об.

Глубиной резания t называют расстояние по перепендикуляру между обрабатываемой 1 и обработанной 2 поверхностями заготовки. В соответствии с обозначениями, данными на рисунке 1.12, глубина резания определяется по формуле t = (D – d)/2, где D и d — соответственно диаметры обрабатываемой и обработанной поверхностей.

Установку режима резания на станке осуществляют, руководствуясь заданными или выбранными по справочникам значениями элементов режима резания, следующим образом.

По заданному или выбранному значению скорости главного движения резания υ рассчитывают частоту вращения шпинделя nрасч по формуле

Вслед за этим выбирают по паспортным данным станка частоту вращения шпинделя nст, выполнив условие nст ≤ nрасч, и устанавливают рукоятки коробки скоростей в положения, соответствующие этому значению.

Наладка подачи инструмента заключается в установке рукояток на коробке подач станка в положения, обеспечивающие значение подачи Sо равное или меньшее значению подачи, указанной в технологической документации.

Для размерной наладки станка и получения при обработке заданного диаметра заготовки, резец необходимо установить на требуемую глубину резания t. На токарных станках для этого предусмотрено специальное устройство, называемое лимбом. Оно расположено у рукоятки винта поперечной подачи и представляет собой кольцо, на наружной поверхности которого нанесены деления. Поворот рукоятки и винта с лимбом на одно его деление соответствует перемещению резца в направлении глубины резания на расстояние, равное цене деления лимба. На станке 16К20 цена деления лимба поперечной подачи резца равна 0,05 мм.

Для установки глубины резания t следует:

— сообщить заготовке вращательное движение;

— вращением маховика движения продольной подачи и рукоятки винта движения поперечной подачи вручную подвести резец к наружной поверхности вблизи правого торца заготовки так, чтобы его вершина коснулась обрабатываемой поверхности заготовки;

— установить момент касания и отвести резец от заготовки вправо;

— вращением рукоятки винта поперечной подачи, используя лимб винта поперечного движения, переместить резец на глубину резания немного меньшую, чем глубина резания t;

— обточить заготовку с ручной подачей на длине 3–5 мм и отвести резец вправо, затем остановить станок и измерить диаметр полученной поверхности;

— установить резец на глубину резания, соответствующую половине значения разности между получившимся и требуемым диаметрами;

— включить механическую подачу резца и проточить заготовку.

Последнее изменение этой страницы: 2016-04-18; Нарушение авторского права страницы

Интеллектуальные машины для литья под давлением и принципы их настройки в соответствии с Индустрией 4.0

Чтобы получить точный анализ заполнения пресс-формы, мы должны учитывать движения машины, включая ускорение и замедление винта в процессе литья под давлением; реакция машины в момент, когда розлив переходит в упаковку; и защитное поведение машины для предотвращения слишком высокого давления впрыска.

В настоящее время ядро формовочного оборудования составляют термопластавтоматы.Следовательно, в рамках Индустрии 4.0 приложения интеллектуальных машин будут полагаться на конструкцию машины для литья под давлением.

Приложения включают: 1. Машина для впрыска отправляет обратно данные управления производством; 2. Обмен данными между машиной для впрыска и периферийными вспомогательными машинами; 3. Умная адаптация к процессу формования.

Интеллектуальная настройка процесса формования определяет будущее индустрии литья под давлением. До сих пор развитие этой отрасли все еще во многом зависело от человеческого опыта.Ни анализ заполнения пресс-форм, ни интеллектуальные машины не могут быть заменены опытом людей.

Тем не менее, наряду с вводом данных и управлением, а также сбором производственной информации, мы недалеко от автоматического пробного формования. В этой статье мы обсудим, как производители машин для литья под давлением применяют информацию о впрыске, полученную в процессе впрыска, для повышения стабильности качества продукции.

Чтобы повысить стабильность качества продукции, мы можем правильно настроить параметры формования, чтобы компенсировать нестабильность качества, вызванную изменениями окружающей среды.Основываясь на своем опыте, профессионалы в области формования знают, что иногда им необходимо корректировать параметры формования, чтобы компенсировать влияние температуры в течение дня и в течение года.

Умные машины будут напрямую изменять условия формования на каждом цикле формования с помощью научных методов. В настоящее время основными технологическими игроками в этой области являются Engel (управление потоком iQ), Wittmann Battenfeld (HiQ-Flow) и KraussMaffei (APC).

Возьмем, к примеру, Battenfeld HiQ-Flow.Технология устанавливает верхний и нижний пределы изменения давления впрыска для ассортимента квалифицированной продукции, отслеживая давление впрыска. То есть взяв за стандарт кривую давления впрыска квалифицированного продукта.

Если форма, вязкость расплава и давление впрыска остаются неизменными, давление впрыска не меняется. Однако, если окружающая среда пресс-формы (баланс рабочего колеса пресс-формы с несколькими полостями или температура пресс-формы) или вязкость расплава (однородность температуры плавления, ухудшение качества и разница партий) изменятся, кривая давления впрыска выйдет за пределы допустимого диапазона продуктов даже ниже та же скорость впрыска.Это вызовет нестабильное качество продукта.

Давление впрыска – это произведение скорости сдвига и вязкости. Если мы наблюдаем снижение давления впрыска при неизменной скорости впрыска машины, это означает, что вязкость расплава снизилась. Обычно это вызвано повышением температуры.

Между тем плотность расплава уменьшается из-за более высокой температуры. Следовательно, если мы хотим сохранить вес продукта на том же уровне, объем впрыска / ход должен увеличиваться или точка переключения VP должна быть отложена.Насколько это должно быть отложено, зависит от того, насколько это давление формования отклоняется от стандартной линейки квалифицированных продуктов.

Производители инъекционных машин используют разные методы решения этой проблемы. Регулировка Баттенфельда осуществляется в соответствии с равенством давления и общей площади под позицией, то есть равенством работы нагнетания во время процесса впрыска. Корректировка KraussMaffei осуществляется в соответствии с компенсацией свойств PVT. Это означает, что плотность материала (удельный объем) изменяется при изменении температуры, зная, что давление нагнетания отличается от базового.

Чтобы компенсировать изменение плотности материала, мы должны изменить точку переключения VP и давление упаковки, чтобы вес продукта оставался прежним. С помощью этого метода мы должны ввести тип пластика, используемого в интерфейсе контроллера, чтобы можно было определить правильное отношение PVT из его банка данных. В следующей таблице приведены технологии регулировки процесса от основных производителей:

Мы можем понять, что машина для литья под давлением превратилась из простого поставщика кинетической энергии расплава в роль датчика.Мы также можем понять, как расплав вводится в форму, чтобы мы могли дополнительно регулировать процесс в соответствии с поведением расплава при различных температурах и давлениях. Это помогает нам достичь цели создания умных машин.

Немедленная настройка во время производства может быть реализована как «прогнозируемое производство». По словам доктора Джея Ли, интеллектуальное производство означает не только создание ценности производства, но и добавление функции «самоанализа» к производственному процессу.

Другими словами, вся система, включая само оборудование, должна предпринимать немедленные действия, чтобы адаптироваться к изменениям в производственном процессе.

На саммите генеральных директоров Cross-Strait в 2018 г. д-р Ли, который только что занял пост вице-президента Foxconn Industrial Internet (FII), сказал: «Умное производство не создано для решения проблем, оно создано для того, чтобы воспринимать и прогнозировать проблемы и решать проблемы, которые мы не могли решить в прошлом.«Таким образом, мы можем сказать, что эпоха Индустрии 4.0 – это эпоха прогнозного производства.

Регулировка линии и высоты

ШАР

СОЕДИНЕНИЕ

(ВСЕ МОДЕЛИ, ЗА ИСКЛЮЧЕНИЕМ ХОККЕЙ)

Напорная головка BOLA установлена на большом шаровом шарнире, что позволяет практически бесконечно регулировать линию, длину и угол наклона доставки.

Ослабьте большую ручку на передней части машины, чтобы ослабить

хомут шаровой опоры.Это позволяет выбрать желаемую позицию

для нагнетательной головки перед повторной затяжкой хомута.

При использовании тренажера может оказаться полезным оставить мяч

шарнир свободно зажат, чтобы обеспечить некоторое движение для тонкой линии и длины

корректирование.

ВЕРНЬЕ

ДЛИНА

РЕГУЛИРОВКИ

Для точной регулировки линии поверните маленькую черную ручку по часовой стрелке, чтобы переместите линию подачи влево и против часовой стрелки, чтобы переместить это вправо.

Обратите внимание: когда машина настроена на отжим, нониус управляет будет по-разному влиять на линию и высоту.

ДОСТАВКА ВАРИАНТ

Вы заметите, что даже при плотно затянутом шаровом шарнире все еще есть какое-то движение напора. Это позволяет оператору имитировать ситуацию совпадения и варьировать линию и длину отдельных поставки.

Для этого используйте руль, чтобы временно переместить голову и изменить линия и длина по мере необходимости. Когда руль отпущен, руль вернется в исходное положение (пока мяч крепко зажата).

ОЧЕНЬ ВАЖНО

Следует помнить, что боулинг-машина для крикета потенциально очень опасно при ненадлежащем использовании. Ни при каких условиях следует ли детям без присмотра взрослых использовать машина.

Все игроки с битой, механизаторы и обслуживающий персонал должны носить защитные

одежду (каски с защитными масками, накладки и т. д.) и постоянно

в курсе БОЛА и бэтсмен.

После любой регулировки лески, длины или скорости протяните мяч через

машина без игроков с битой, чтобы гарантировать, что настройки

сделано правильно.

Регулировка натяжения машины для стретч-пленки

Недавно мы написали в блоге сообщение о загрузке пленки в стретч-пленку.Сообщение предназначалось для того, чтобы помочь клиентам правильно загрузить пленку в новую упаковочную машину. Понимание правильной размотки пленки и заправки нити предотвратит преждевременный разрыв пленки и повысит ее эффективность.

В качестве продолжения мы хотим предоставить подробную информацию о регулировке параметров натяжения после правильной заправки пленки. Правильные настройки регулировки натяжения могут уменьшить отходы пленки, предотвратить повреждение груза и значительно снизить затраты на пленку. В этом посте мы регулируем натяжение на машине для стретч-пленки 2000B.Просмотрите нижеприведенный простой пошаговый процесс настройки вашей новой машины от U.S. Packaging & Wrapping LLC.

Привязать пленку к поддону

По окончании заправки пленки привяжите пленку к обматываемому поддону.

Верните поворотный столик в исходное положение и нажмите кнопку «Пуск» в автоматическом режиме

По окончании загрузки пленки в машину включается аварийная остановка. Отпустите кнопку аварийной остановки и нажмите кнопку сброса. Это установит машину в исходное положение.В исходном положении нажмите кнопку пуска, чтобы начать обмотку

.Увеличьте скорость поворотного стола, чтобы установить натяжение

Установите скорость поворотного стола в диапазоне 2–3. Поворотный стол будет двигаться с медленной или средней скоростью.

Отрегулируйте натяжение, пока танцующий ролик не стабилизируется

Медленно увеличивайте шкалу натяжения. По мере увеличения натяжения танцующий ролик уменьшит подпрыгивание и станет устойчивее.

Установить скорость поворотного стола

Увеличение скорости вращения поворотного стола стретч-обертки также может увеличить натяжение пленки.Когда танцующий ролик станет устойчивым, увеличьте скорость вращения поворотного стола, чтобы достичь полной скорости растяжения пленки перед разрывом.

Увеличьте скорость каретки пленки

После правильной настройки натяжения можно отрегулировать скорость каретки пленки. Для начала мы рекомендуем 2-3.

Смотрите видео ниже, чтобы узнать о настройках пленки и о том, как следить за сглаживанием танцующих роликов во время настройки.

Ковариальная корректировка для улучшения клинических испытаний – Машинное обучение

Ключевые сообщения

- Ковариатная корректировка – это метод уменьшения размера выборки или увеличения статистической мощности в клинических испытаниях;

- Он использует значимые клинические характеристики пациентов, включая оценки риска;

- Машинное обучение («ML») может повысить точность прогнозирования этих оценок риска; и

- ML, таким образом, позволяет проводить более эффективные клинические испытания.

Введение

Достижение достаточной статистической мощности для доказательства терапевтического эффекта требует набора большого количества пациентов. Этот факт находит свое отражение в высокой стоимости и длительности, которые исторически ассоциировались с программами клинических испытаний.

Однако есть еще один более эффективный способ достижения достаточной мощности, помимо увеличения размера выборки. Мы можем достичь этого улучшения мощности, если скорректируют анализ эффективности по ковариатам, связанным с конечной точкой клинического исследования. Этот подход смягчает большую часть дисперсии, которая в противном случае скрывала бы эффект лечения, уменьшая шум, поэтому сигнал выделяется.

Например, хорошо известным предиктором серьезности Covid-19 является возраст. Учет этого фактора в продолжающихся клинических испытаниях позволит лучше оценить эффект лечения.

В этой статье мы объясним концепцию ковариантной корректировки и ее потенциальное влияние на клиническое развитие.

Что такое

Ковариальная корректировка ?Вы можете понять ковариатную регулировку, используя метафору, касающуюся сигнала и шума.

Чтобы проиллюстрировать это, представьте, что вы находитесь в метро и пытаетесь слушать музыку, как на обложке выше! Шум метро заглушает музыку, идущую из ваших наушников. Одним из решений может стать увеличить громкость и рискнуть нанести долговременный вред вашему слуху. Но лучшей альтернативой было бы использование гарнитуры с шумоподавлением . Это позволит компенсировать шум в метро, что позволит вам слушать музыку с безопасной громкостью.

В клинических испытаниях сигнал (например, музыка), который мы хотим слушать, является лечебным эффектом.Шум метро – это вариативность результатов лечения, которую можно объяснить ковариативными факторами, такими как история болезни. Чтобы лучше «слышать» сигнал, мы должны либо увеличить громкость (то есть размер выборки), либо нейтрализовать шум (скорректировать ковариаты, которые позволяют прогнозировать конечную точку, тем самым уменьшая неоднородность результатов лечения, не объясняемую эффектом лечения) .

Эффективность ковариантной корректировки хорошо задокументирована в литературе по методологии клинических испытаний 1 и принята регулирующими органами.В частности, в Руководстве Европейского агентства по лекарственным средствам (EMA) по корректировке исходных ковариат в клинических испытаниях говорится:

Основная причина для включения ковариаты в анализ исследования – свидетельство сильной или умеренной связи между ковариатой и первичным критерием исхода. Корректировка таких ковариат обычно повышает эффективность анализа и, следовательно, дает более сильные и точные свидетельства (меньшие p-значения и более узкие доверительные интервалы) эффекта. 2

Поскольку ковариационная корректировка позволяет исследователям собирать ту же информацию с меньшим размером выборки, она дает возможность проводить более эффективные испытания в соответствии с нормативными стандартами.

Как

выбрать правильные ковариатыВажным практическим соображением является выбор ковариат для корректировки. К счастью, многие болезни исследованы и задокументированы. Таким образом, в этой литературе прогностические модели и оценки риска могут помочь в выборе соответствующих факторов для включения.

Фактически, корректировки доступной прогностической модели или оценок риска фактически извлекают информацию из всех переменных, содержащихся в этой модели или оценке, максимизируя выигрыш в точности при корректировке на основе одной ковариаты.

Для обеспечения обобщения прогностические модели / оценки риска должны оцениваться на внешних наборах данных, которые не использовались для построения модели / оценки. Следовательно, по мере увеличения прогностической способности модели / оценки возрастает и потенциал для более эффективного клинического исследования (т. Е. Достаточной мощности с меньшими когортами пациентов).

Как Covariate Adjustment может повлиять на

клинических испытаний ?Новые технологии, такие как достижения в области геномики и искусственного интеллекта, могут иметь быстрое и положительное влияние на клинические разработки, предоставляя новые прогностические коварианты. Например, определение полигенных оценок риска (оценок риска, основанных на вашей генетике), хотя и продолжается, в конечном итоге может быть использовано в исследованиях по профилактике сердечно-сосудистых заболеваний3. Точно так же глубокие сверточные нейронные сети уже произвели революцию в компьютерном зрении.Например, такие сети находят применение в визуализации данных в медицине, особенно в радиологии, офтальмологии, дерматологии и гистопатологии4. Использование этих методов позволяет исследователям уловить ранее необъяснимую неоднородность прогнозов. Фактически, применение нашего адаптированного алгоритма глубокого обучения уже было показано для улучшения прогноза общей выживаемости по сравнению с текущими прогнозами патологов при мезотелиоме5 (рак легких, преимущественно вызываемый асбестом).

Пример использования мезотелиомыВ Owkin мы разработали MesoNet, модель машинного обучения, которая прогнозирует общую выживаемость пациентов со злокачественной мезотелиомой с использованием полных слайдов (гистологических) изображений опухолевой ткани. Эти новые прогнозы выживаемости лучше, чем существующая классификация подтипов, используемая патологами. Следовательно, использование MesoNet может уменьшить размер выборки испытаний мезотелиомы, снизить затраты и сократить продолжительность испытаний. Фактически, мы оцениваем, что подход MesoNet к глубокому обучению по сравнению со стандартным подтипом позволит исследователям снизить требования к размеру выборки для трех крупных клинических испытаний фазы 3 по мезотелиоме на 6-13% , что приведет к экономии миллионов долларов . Кроме того, если предположить, что набор пациентов проводится на постоянной основе, уменьшение размера выборки, полученное с помощью MesoNet, позволит сократить продолжительность испытания на 2-8 месяцев по сравнению с существующей практикой.

Рисунок 1: Моделирование MesoNet для трех крупных клинических испытаний

Рисунок 1: Clinicaltrials.gov предоставил всю информацию о клинических испытаниях. Приведенные выше результаты моделирования иллюстрируют использование оценок риска MesoNet в качестве ковариантной корректировки в первичном анализе клинических испытаний в дополнение к гистологическому подтипу. Аналогичным образом, текущие клинические испытания предполагают стратификацию пациентов и корректировку анализа по гистологическому подтипу (эпителиоид против саркоматоидного против саркоматоида).смешанный) и иметь размер выборки, соответствующий 80% статистической мощности. Наконец, данные о стоимости клинических испытаний в расчете на одного пациента были получены от Evaluate Pharma для оценки экономии средств. Все эти симуляции были выполнены с использованием набора обучающих данных MesoNet из Mesobank.

ЗаключениеВ заключение, ковариационная корректировка на основе машинного обучения должна коренным образом изменить способ проведения клинических испытаний. Систематически корректируя прогнозы для хорошо установленных ковариат, мы можем ускорить программы клинических разработок и сократить расходы – и сделать это в масштабе, который принесет реальный прогресс.

В Owkin мы в настоящее время сотрудничаем с регулирующими органами, чтобы заложить основу для клинических испытаний с использованием машинного обучения. Однако оптимизация протоколов испытаний – это только начало – машинное обучение окажет долгосрочное влияние и на другие этапы конвейера клинических разработок . Это влияние заметно после клинических испытаний на ранних стадиях. В таких случаях фармацевтическая компания должна решить, основываясь на минимальных данных, является ли эффективность препарата достаточно многообещающей для начала длительного и дорогостоящего исследования фазы 3.Следите за обновлениями – это будет тема другого поста.

……………………… ..

Артикулы:

1. Kahan, B.C., Jairath, V., Doré, C.J. и Morris, T.P. Риски и преимущества ковариантной корректировки в рандомизированных испытаниях: оценка 12 результатов из 8 исследований. Испытания 15, 139 (2014).

2. Комитет по лекарственным средствам для человека. Руководство по корректировке исходных ковариат в клинических испытаниях. EMA (2015).

3. Inouye, M. et al. Прогнозирование геномного риска ишемической болезни сердца у 480 000 взрослых: значение для первичной профилактики. J. Am. Coll. Кардиол. 72, 1883–1893 (2018).

4. Esteva, A. et al. Руководство по глубокому обучению в здравоохранении. Nat. Med. 25, 24–29 (2019).

5. Courtiol, P. et al. Классификация мезотелиомы на основе глубокого обучения улучшает прогнозирование исхода болезни для пациента. Nat.Med. 25, 1519–1525 (2019).

Регулировка натяжения швейной машины

Изучение регулировки натяжения швейной машины может показаться сложным, но это фундаментальный навык шитья, который должен быть в арсенале каждого швея. В этой статье объясняется, что такое натяжение швейной машины, его функция, почему нам нужно его регулировать, как найти правильное натяжение для вашего проекта и как решить проблемы с натяжением швейной машины. Давайте начнем!

Печатная копия этой статьи доступна за небольшую плату в моем магазине Etsy .Версия для печати включает в себя родственную статью « Натяжение шпульки: все, что вам нужно знать ».

Вы, вероятно, уже были в этом сценарии раньше:

После долгого рабочего дня и мечтаний о новом произведении, которое вы хотите создать, у вас наконец-то есть возможность сесть за свою машину. Вы заправляете нить в машину, проверяете настройки, аккуратно укладываете ткань, опускаете прижимную лапку и осторожно постукиваете по лепестку. Вдруг – БАМ! Вы остались с беспорядочной путаницей ниток и … ну, разбитым сердцем.Вот это боль!

Да, есть несколько вещей, которые расстраивают больше, чем сесть за шитье и решить проблему с натяжением швейной машины. Итак, сегодня я хочу поговорить об этой досадной вещи, с которой имел дело каждый швейщик … натяжение швейной машины.

Готовы узнать, как исправить натяжение швейной машины? Не забудьте добавить эту статью в закладки или даже распечатать ее и сохранить копию вместе с руководством по швейной машине, потому что эти советы и рекомендации избавят вас от многих головных болей!

Что такое натяжение швейной машины?

Натяжение швейной машины – это необычный способ указать количество нити, которое может проходить через вашу машину за один раз.Если у вас более свободный стежок, это означает, что сразу выходит больше нити, по сравнению с плотным стежком, когда машина выдает только немного нити за раз.

Интересно, что это называется натяжением швейной машины, потому что, когда оно не взаимодействует, оно дает шитью большое натяжение.

Хорошо, это шутка, но я мог видеть, что это часть происхождения, не так ли?

Что делает натяжение швейной машины?

Несмотря на то напряжение, которое оно может вызвать (ха-ха), натяжение швейной машины выполняет необходимую функцию для вашей машины.Как вы, наверное, испытали, натяжение швейной машины – одна из тех вещей, о которых мы особо не задумываемся, пока оно не начнет работать ужасно неправильно.

Каждая ткань имеет разное переплетение и разный вес. Это означает, что натяжение нужно будет изменять при смене материалов. Без натяжения нить не сможет правильно проходить через машину и, следовательно, через ткань.

Одна из наиболее распространенных проблем при шитье – неправильно отрегулированное натяжение нити, но его регулировка не означает, что вам нужно спешить в сервисный центр.Как правило, такие настройки просто внести, и вам придется делать это часто, в зависимости от используемой нити (типа и толщины), ткани, типа строчки и размера иглы. Важно иметь под рукой инструкцию и много терпения. Даже самая дорогая и качественная швейная машина требует дополнительной регулировки натяжения нити для разных тканей.

Как работает натяжение швейной машины?

Как мы уже говорили выше, натяжение определяет, сколько нити будет пропускать ваша машина с каждым стежком.Натяжение определяется как верхней, так и нижней частями вашей машины – вы хотите, чтобы они были сбалансированы. Вы узнаете, когда достигнете этого, поскольку не увидите никаких петель, сморщивания, , узлов или свободных ниток на верхней или нижней стороне ткани.

Верхнее натяжение также называется натяжением нити и состоит из двух металлических дисков, удерживаемых вместе витой пружиной. Нижнее натяжение называется натяжением шпульки и работает вместе с верхним натяжением.

Когда вы поднимаете прижимную лапку, давление между металлическими дисками автоматически сбрасывается, и натяжение нити прекращается, и нить свободно проходит через диски без какого-либо натяжения.

Вот таблица натяжения нити , которая может оказаться полезной при изучении того, как работает натяжение нити. Здесь у нас есть 2 слоя ткани (розовая и желтая), которые сшиваются прямой строчкой из черных и белых ниток.

Вы можете загрузить и распечатать эту диаграмму в формате PDF из моей защищенной паролем РЕСУРСНОЙ БИБЛИОТЕКИ .Если вы являетесь подписчиком, вы можете найти пароль для БИБЛИОТЕКИ в моих письмах. Или ПОДПИСАТЬСЯ на в форме ниже, и я сразу же пришлю вам пароль по электронной почте.

1 – Правильное натяжение на швейной машинеВидите, как нитки плотно прилегают к ткани? Также обратите внимание, как верхняя и нижняя нити встречаются на полпути. В книгах говорится, что при правильной прямой строчке нити застегиваются между двумя слоями ткани.Это идеальный случай. И обычно это можно увидеть на тяжелых тканях. Вы увидите только по одной нити с каждой стороны: в этом случае черная игольная нить находится на верхней стороне, а белая нижняя нить – на нижней. Петли (где нижняя нить огибает игольную) спрятаны между слоями ткани.

Но на самом деле это случается нечасто, особенно если ткань средней плотности или легкая. Вы увидите другую картину: вы, , можете видеть обе нити с обеих сторон , поскольку ткань недостаточно толстая, чтобы скрыть петли, особенно если вы не используете тонкую нить, подходящую для тонкой ткани.Это не обязательно означает, что натяжение неправильное, , если стежок правильный, ровный, плотный, без складок, если ясно видно, где заканчивается один отдельный стежок и начинается другой, тогда все в порядке .

Здесь у меня есть два куска хлопка для квилтинга, розовый и желтый, как на графике выше, и я собираюсь использовать черную и белую нити (Gutermann, универсальную полиэфирную нить), чтобы показать вам реальные примеры на ткани.

В этих швах (на изображениях ниже) у меня есть два слоя розовой ткани и два слоя желтой ткани (я использовал по два слоя каждого, чтобы сделать их толще), я использую универсальную иглу 80/12, и я все еще видно обе нити с каждой стороны .Петли из черных и белых ниток действительно очень маленькие , но они хорошо видны на изображениях ниже.

У этой строчки правильное натяжение, и его не нужно регулировать. Если вы используете нити одного цвета в игле и на шпульке (что мы обычно делаем, верно?), Вы не увидите никаких петель, и строчка будет выглядеть правильно.

Это верно не только для прямой строчки, но и для любых других строчек. Например, для строчки зигзаг.

2 – Верхнее натяжение (или натяжение иглы) слишком великоВ этом случае игольная нить (черная) тянет нижнюю нить (белую) к верхней ткани, и вы увидите более крупные петли нижней нити на верхней ткани. Для регулировки натяжения вам нужно будет уменьшить натяжение нити в его футляре.

На большинстве швейных машин число по умолчанию для натяжения нити установлено на 4.

В моем примере натяжение нити установлено на 8.

3 – Верхнее натяжение (или натяжение иглы) слишком малоВ этом случае мы увидим большие петли игольной нити (черные) на нижней ткани. Вы снова увидите, что верхняя и нижняя нити не пересекаются посередине между слоями ткани.

4 – Общее натяжение слишком сильноеЭто происходит, например, когда вы пытаетесь сшить некоторые плотные ткани без предварительной регулировки натяжения.

Это приводит к сморщиванию или обрыву нити.Кстати, если вы хотите сшить без сморщивания ткани, ознакомьтесь с моим курсом Как исправить или предотвратить сморщивание швов.

Сморщивание швов на тяжелой обивочной тканиВ этом случае вам потребуется отрегулировать не только натяжение игольной нити, но и натяжение шпульки. У меня есть отдельный учебник по регулировке натяжения шпульки, посмотрите его здесь.

5 – Общее натяжение слишком слабоеЗдесь вы начнете видеть большие петли на ткани как снизу, так и сверху.Это происходит чаще, когда вы забываете опустить прижимную лапку и шить, не снимая ее. Я не могу привести пример с моей нынешней швейной машиной, поскольку она не запускается с поднятой прижимной лапкой.

Теперь позвольте мне показать вам несколько примеров стежков зигзаг.

Посмотрите на изображение ниже. На желтой ткани (нижняя ткань) видны большие петли черной нити. Это означает, что шпулька натянута слишком сильно, а верхнее натяжение (натяжение иглы) слишком слабое для этого стежка.В этом случае вам нужно будет увеличить верхнее натяжение.

А вот еще пример. На изображении ниже мы видим, что верхнее натяжение слишком сильное, и белая нижняя нить хорошо видна на верхней ткани. Чтобы отрегулировать натяжение, нам нужно переместить верхнее натяжение на более низкое число.

А это пример правильного натяжения стежка зигзаг: он выглядит одинаково с обеих сторон.

Когда мне нужно регулировать натяжение?

Если вы заметили образование петель на нити, завязывание узлов или сморщивание ткани, возможно, вам потребуется отрегулировать натяжение швейной машины.Кроме того, неровные, несбалансированные стежки, которые не лежат прямо на ткани, являются хорошим признаком того, что вам нужно отрегулировать натяжение.

Кстати, есть несколько вещей, которые могут вызвать сморщивание. Узнайте , как избежать морщин и стать лучшей швеей здесь!

Как отрегулировать натяжение

Что проверить перед регулировкой натяжения

Ваша машина состоит из нескольких компонентов, поэтому, когда возникает ошибка с резьбой, это может не всегда быть натяжением.Есть еще несколько вещей, которые вам нужно проверить, прежде чем начинать играть с натяжением вашего тренажера.

Грязь и мусор

Ваша машина взаимодействует с большим количеством ниток и тканей, которые могут оставлять мусор и пыль. Осмотрите шпульку и убедитесь, что нет засорений, которые нужно удалить.

Резьба

Как известно любому шитью, не все потоки создаются одинаково. Менее дорогая нить может показаться выгодной покупкой в магазине, но поверьте мне, это не стоит тех хлопот, которые она вызовет! Дешевые нитки приведут к поломке.Если на вашей машине есть некачественная резьба, переключите ее на качественную версию и посмотрите, решены ли проблемы. Узнайте о различных типах потоков в моем руководстве по этой ссылке .

Также, если у вас разные типы и размеры ниток в игле и шпульке, у вас могут возникнуть большие проблемы с регулировкой натяжения. Лучше использовать иглу и шпульку одного и того же типа и размера. Конечно, бывают исключения, но в целом это хорошее правило.

Иглы

Знаете ли вы, что иглы изнашиваются и требуют замены? В конце концов, трудолюбивая игла потеряет острие, и ее необходимо будет заменить на нетупорную.

Вам следует регулярно заменять иглу машины. Хорошее практическое правило – менять его после того, как вы натянули три катушки нити или примерно каждые восемь часов шитья.

Шпулька

Если шпулька наматывается вручную, возможно, это было сделано неравномерно.Это может привести к проблемам с натяжением швейной машины – натяжение будет неравномерным, и у вас могут быть неровные стежки. Посмотрите мой урок о том, как правильно намотать шпульку .

Как отрегулировать натяжение швейной машины

Проверив вышесказанное, вы можете понять, что у вас настоящая проблема с натяжением швейной машины. Вот несколько шагов, которые нужно предпринять, когда вы пытаетесь отрегулировать натяжение машины.

Прежде всего, используйте обрезок ткани .Часть регулировки натяжения – это метод проб и ошибок. Вы не хотите практиковать напряжение в своем проекте, поэтому используйте вместо этого кусок записки.

Во-вторых, не забудьте проконсультироваться с в руководстве пользователя , так как все машины разные. Хотя эти шаги обычно должны работать на любой машине, у каждого из них также есть свои особенности, которые следует учитывать.

В большинстве случаев вам нужно будет отрегулировать только натяжение верхней нити . Натяжение шпульки устанавливается производителем при получении машины, поэтому проблема обычно с верхним натяжением.Предположим, что нижнее натяжение правильное, а верхнее – проблема – это обычно так.

То, как вы на самом деле регулируете натяжение на вашей машине, будет зависеть от марки к марке и от модели к модели. Обычно есть кнопка или циферблат, предназначенный для натяжения. На циферблате (или экране дисплея для цифровых версий) будут цифры вокруг себя. Чтобы ослабить верхнее натяжение, поверните циферблат влево в сторону меньшего числа. Чтобы затянуть, поверните вправо в сторону большего числа.

На современной компьютеризированной машине число натяжения отображается на экране, и вам нужно нажимать + или -, чтобы отрегулировать натяжение.

Пропустите обрезки ткани через машину и снова проверьте натяжение. Если он по-прежнему неверен, вы можете повернуть циферблат еще немного, а затем повторить попытку. При необходимости повторите.

Как проверить натяжение шпульки

Если у вас все еще возникают проблемы после регулировки верхнего натяжения, возможно, вам потребуется отрегулировать нижнее натяжение. Это может быть немного сложнее, но не волнуйтесь. У меня есть целая статья, посвященная тому, как отрегулировать натяжение шпульки.

Ручное натяжение и автоматическая регулировка натяжения