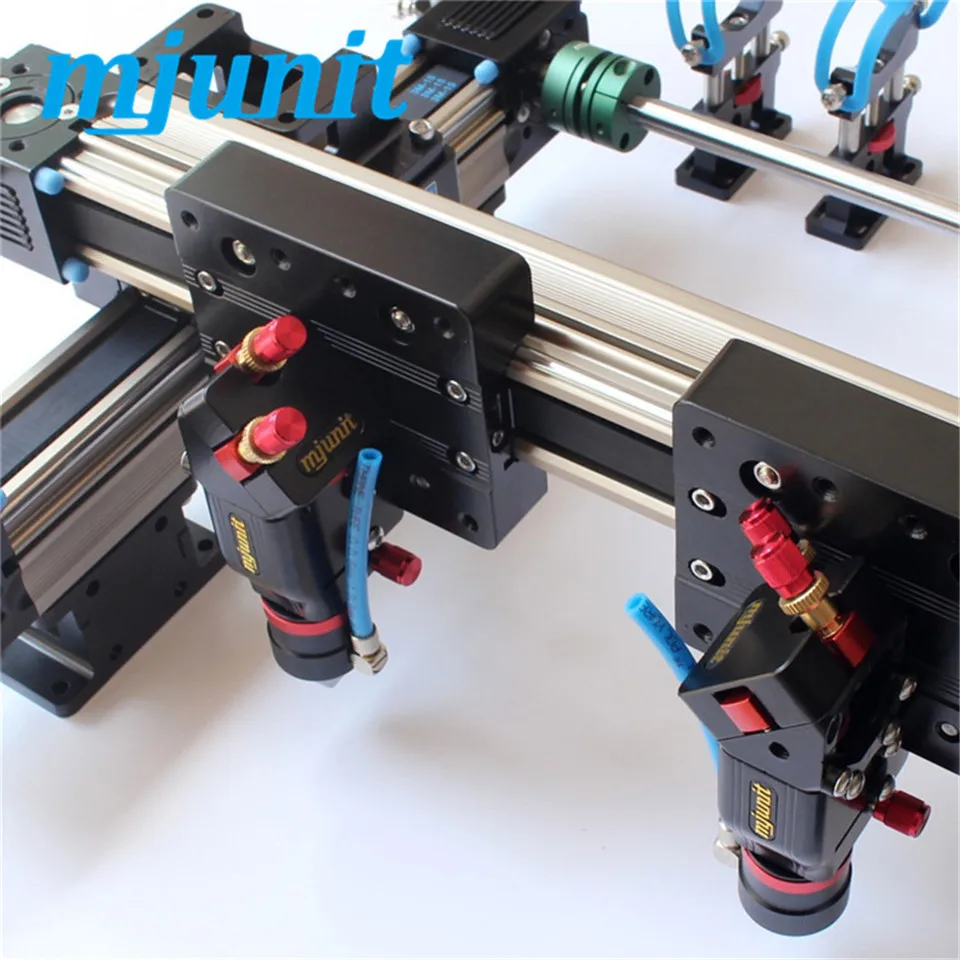

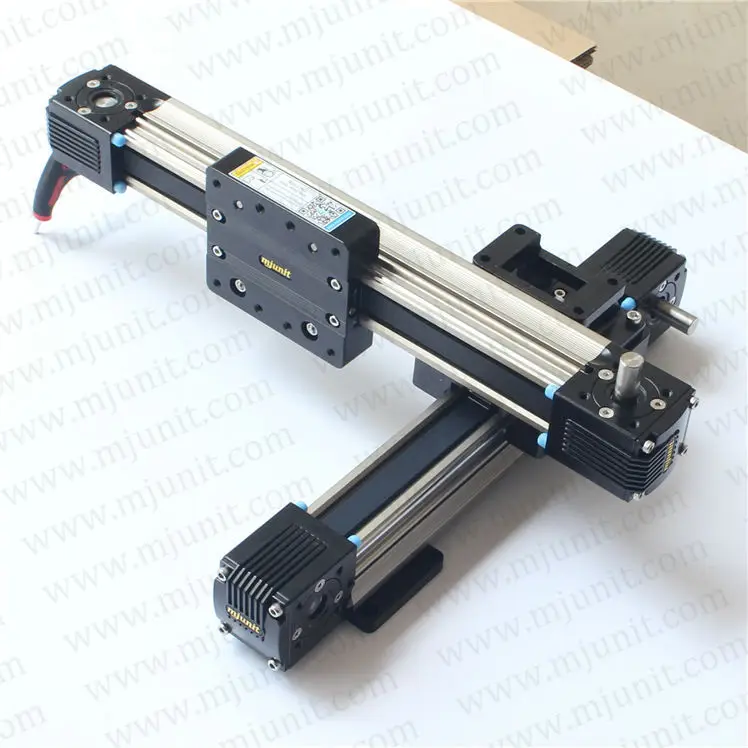

Профильные направляющие и каретки для лазерных ЧПУ станков

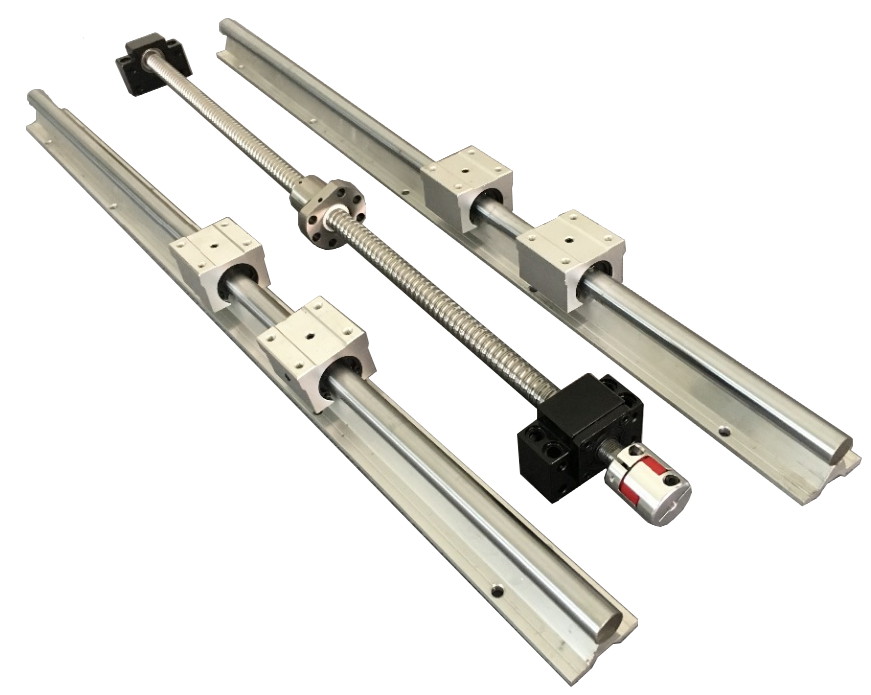

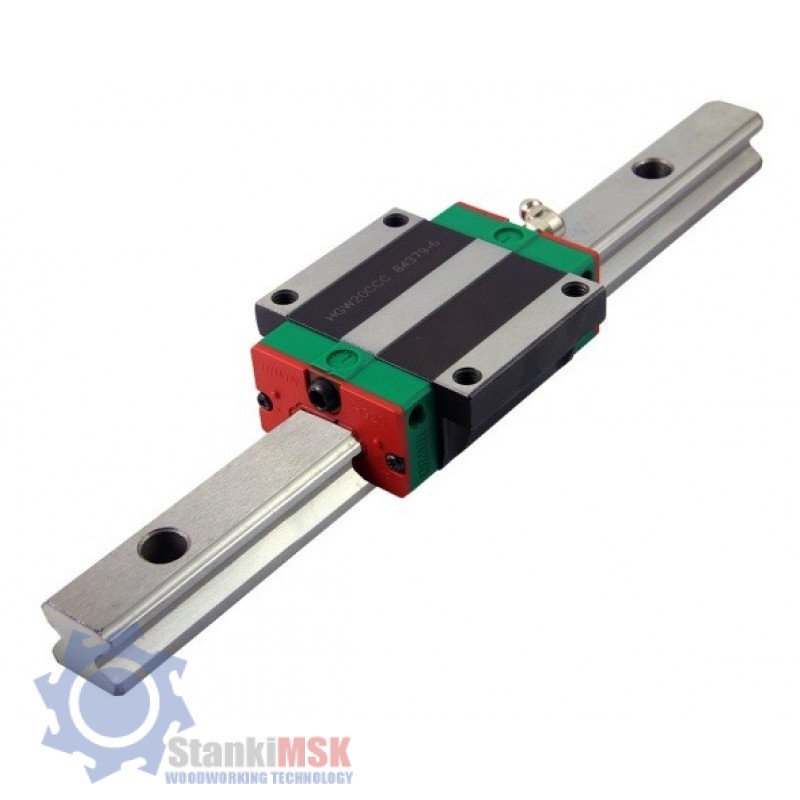

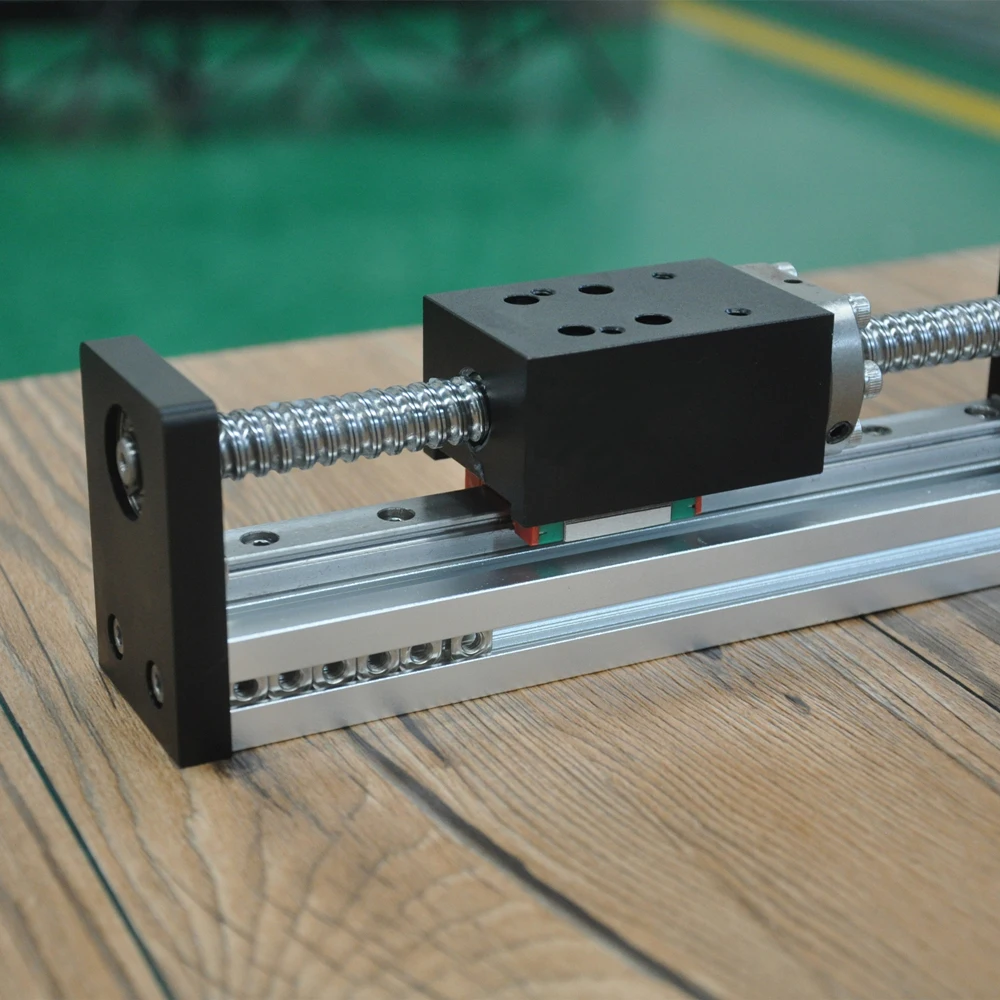

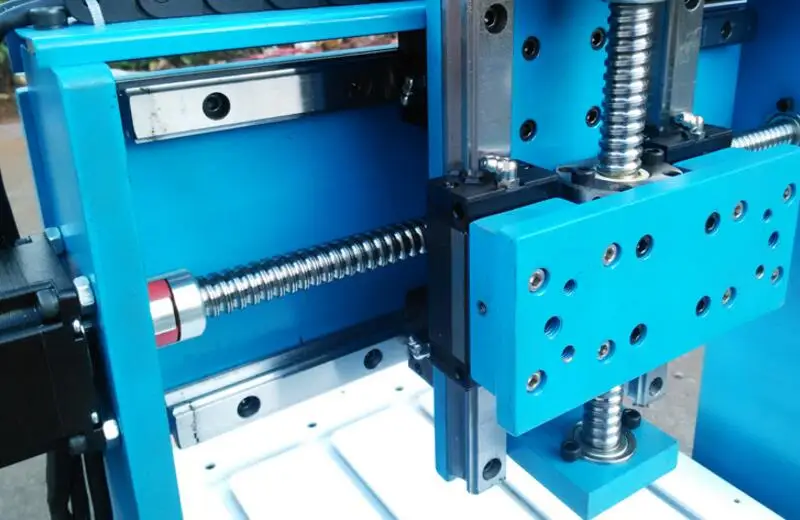

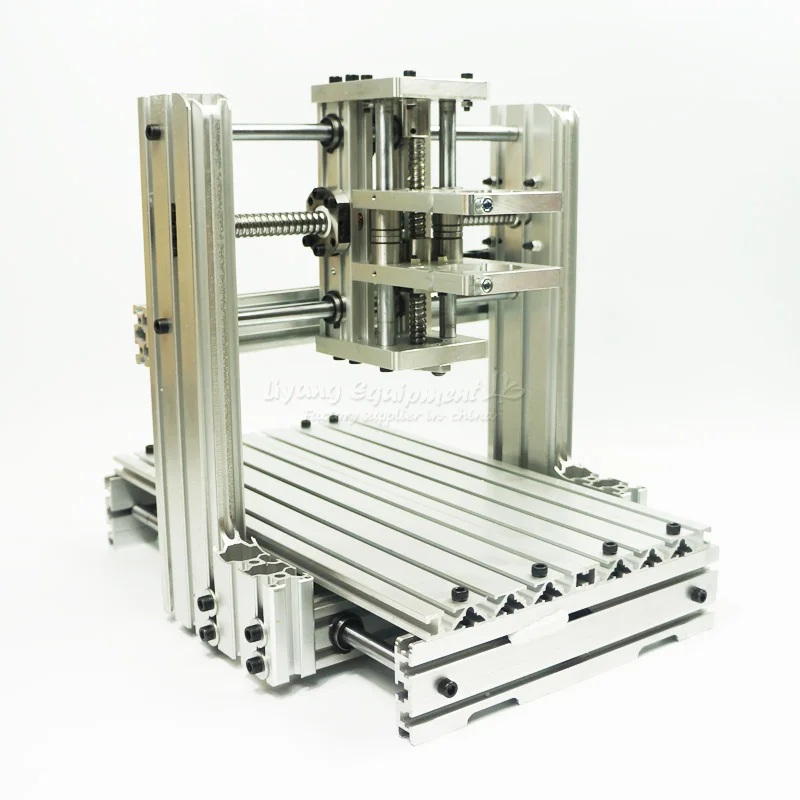

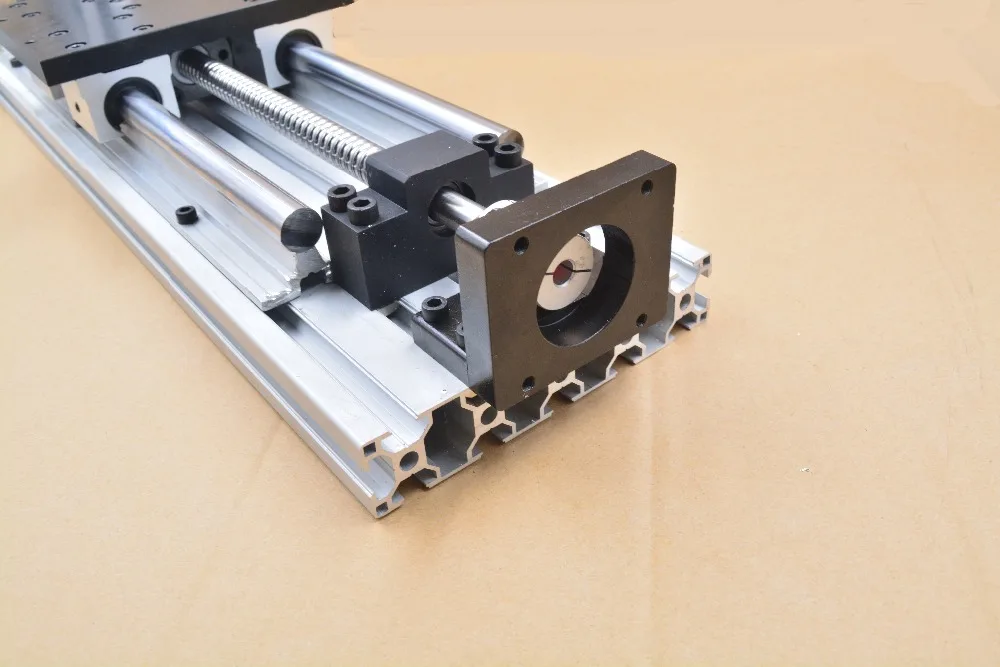

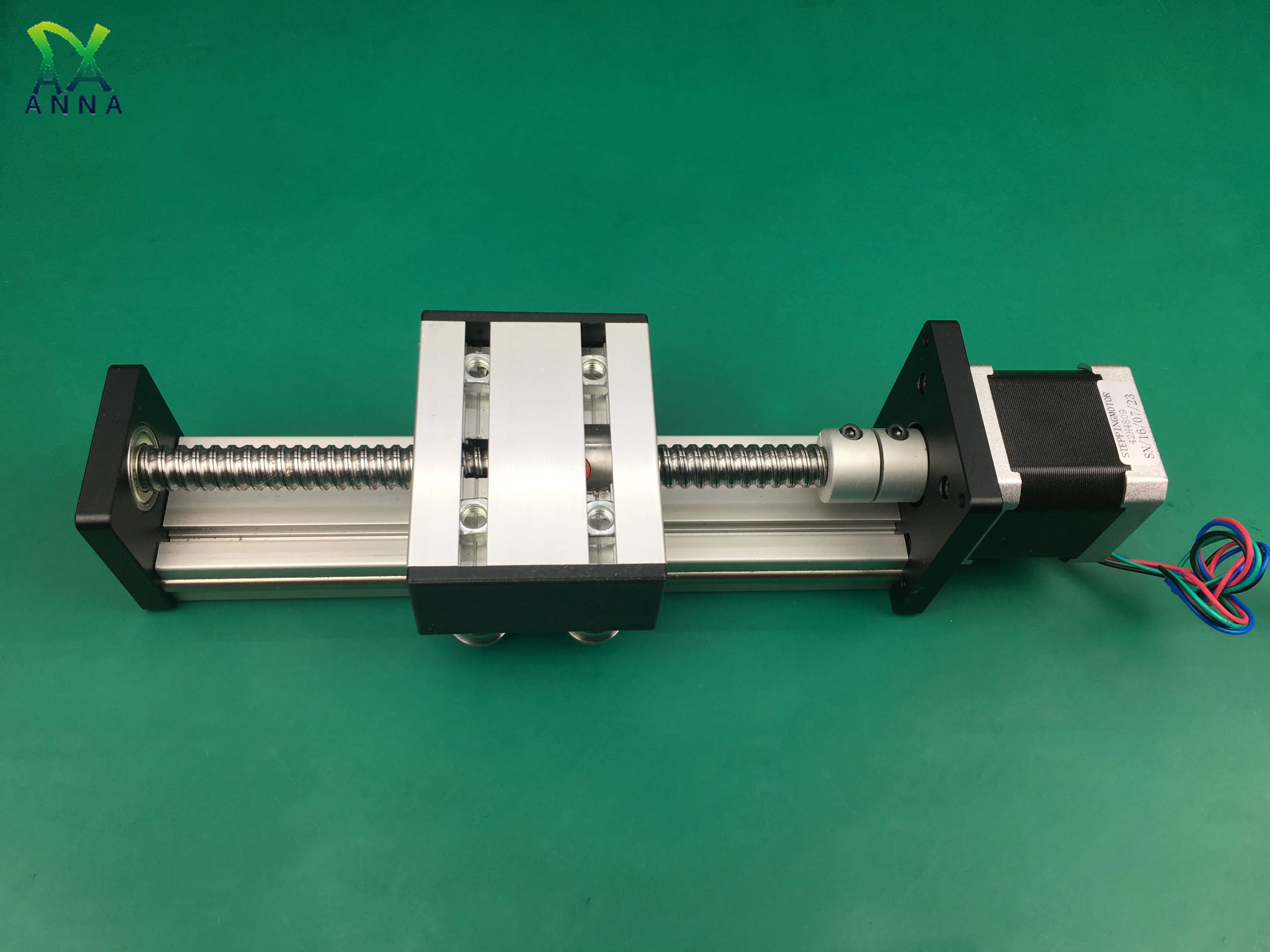

Профильные направляющие и рельсы для лазерных станков предназначены для линейного перемещения. Если сравнивать эти запчасти с цилиндрическим полированным валом, то профиль более надежен. С этими запчастями задачи будут выполняться точно, качественно. Они способны выдерживать большие нагрузки при довольно высокой скорости работы станка.

Компания «LASER-Technology» предлагает профильные рельсовые направляющие и каретки к ним хорошего качества по низкой цене. При выборе запчастей, руководствуйтесь тем, какие планируются нагрузки на станок, техническими особенностями модели.

Преимущества профильных направляющих

Если точность — это важная концепция работы вашего станка, то профильные рельсовые направляющие вам подойдут больше всего. Эта деталь крепится к опоре в нескольких местах, что предотвращает провисание при нагрузке со стороны шпинделя или рабочего стола.

Какие бывают каретки

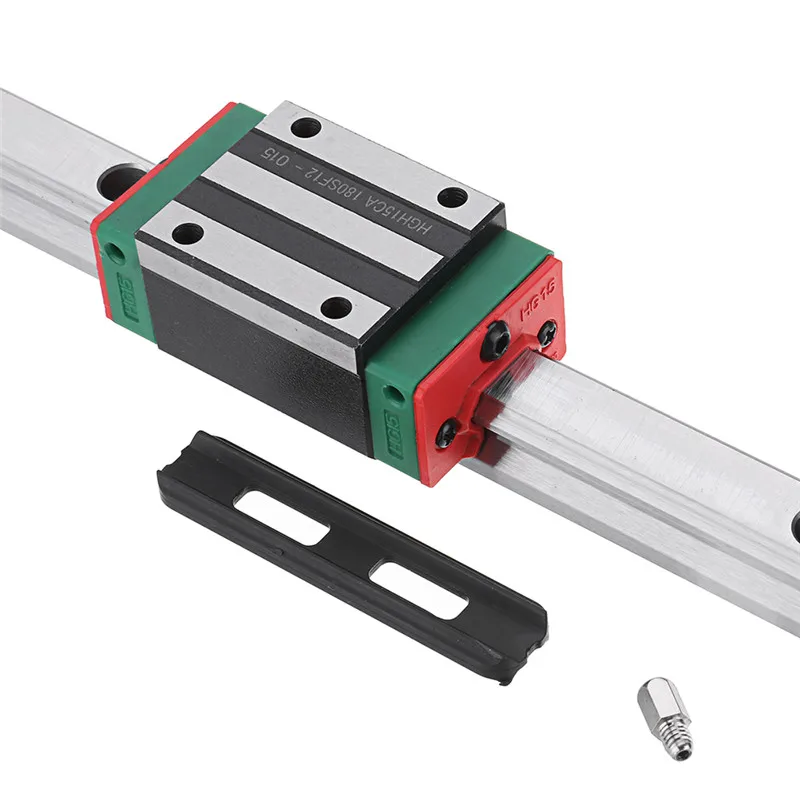

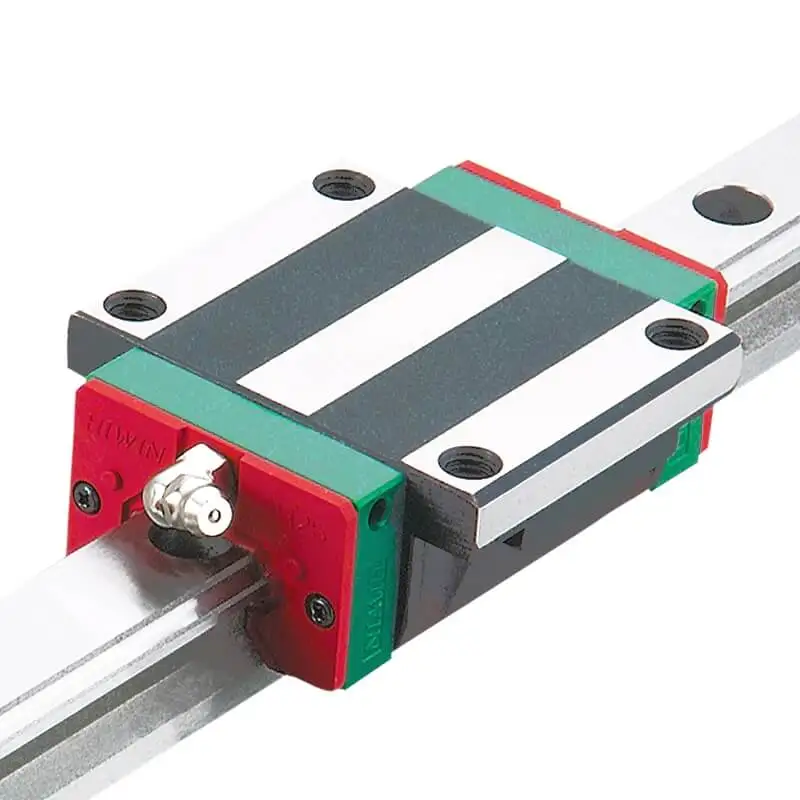

Различают несколько видов кареток: обычные, фланцевые, обычные удлиненные и фланцевые удлиненные.

У данной конструкции есть некоторые особенности: профиль, соприкасаясь с шариком в подшипнике каретки, образует дугу, а не точку, как в случае с цилиндрическим валом.

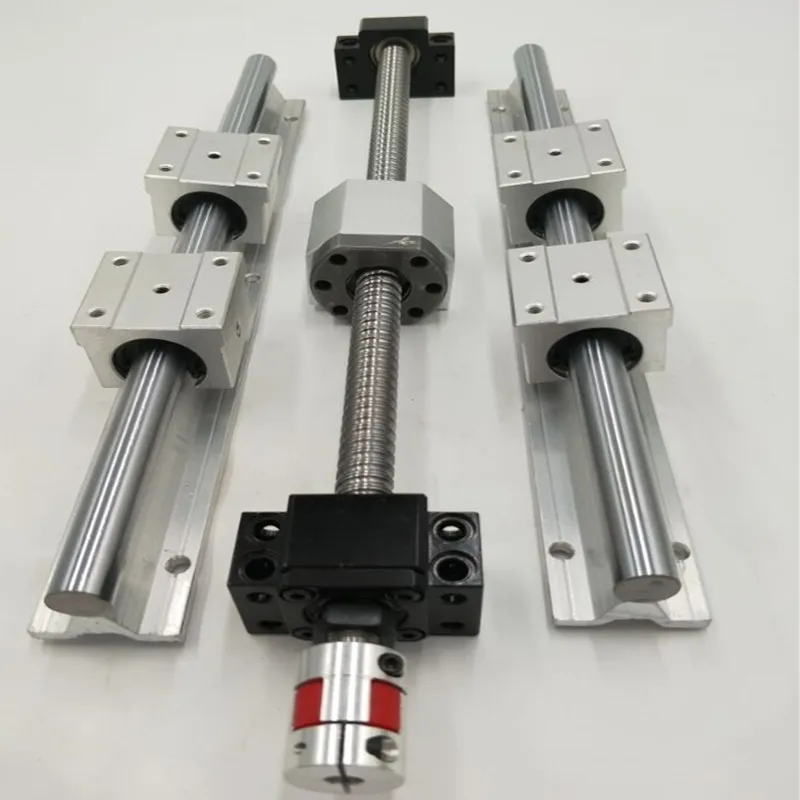

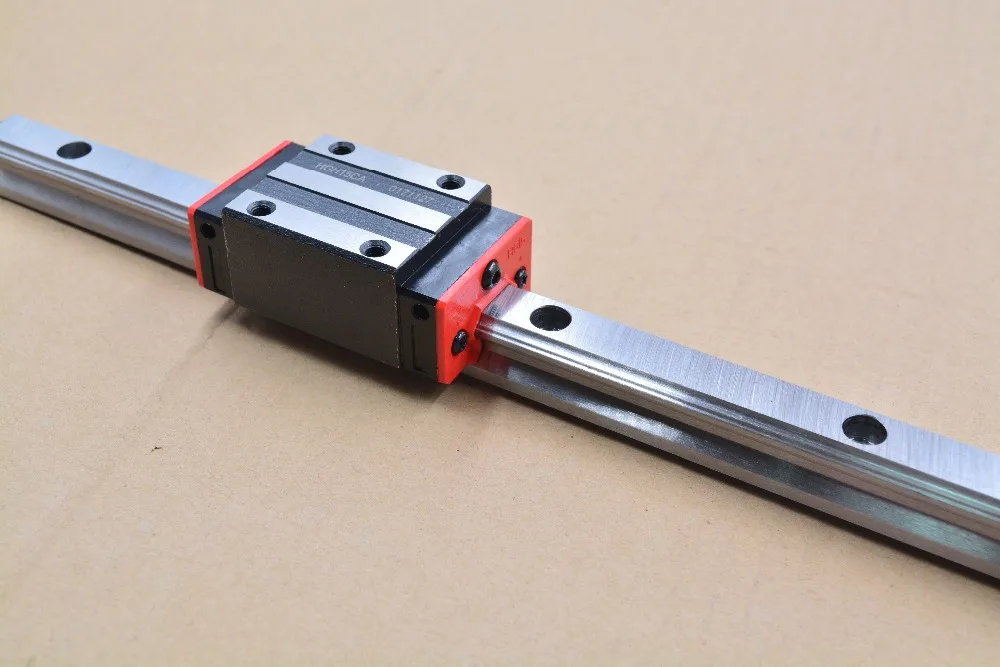

Купить профильные рельсовые направляющие можно отдельно или в комплекте с кареткой. Второй вариант более предпочтителен, так как при изготовлении комплекта, на деталях ставится маркировка. Такие конструкции более устойчивы к износу, так как при интенсивной работе станка в результате вибраций идеально подобранные детали деформируются медленнее.

Как мы работаем?

На сайте опубликован полный каталог наших товаров. Выбираются эти комплектующие по типоразмерам.Если у вас возникают вопросы или сомнения о соответствии запчастей вашим требованиям, обратитесь за консультацией к нашему менеджеру.

Компания «LASER-Technology» принимает заказы с сайта круглосуточно. Если вы захотели купить у нас профильные направляющие и рельсы для лазерных станков, оставляйте заявку прямо сейчас. Менеджер позвонит вам в ближайшее рабочее время для согласования деталей.

Если вы захотели купить у нас профильные направляющие и рельсы для лазерных станков, оставляйте заявку прямо сейчас. Менеджер позвонит вам в ближайшее рабочее время для согласования деталей.

Выберите в каталоге нужный товар, добавьте его в корзину, заполните форму заказа. Перед отправкой менеджер свяжется с вами и согласует детали сделки. Оплатить заказ вы можете в наличной или безналичной форме. Мы отправляем заказы любой транспортной компанией по вашему желанию. Если вы находитесь в Москве или г. Иваново, можете забрать товар с пункта самовывоза в этих городах. В течение 14 дней после покупки вы можете вернуть товар надлежащего качества обратно.

СМОТРИТЕ ТАКЖЕ:

| |||||

| |||||

| |||||

| |||||

| |||||

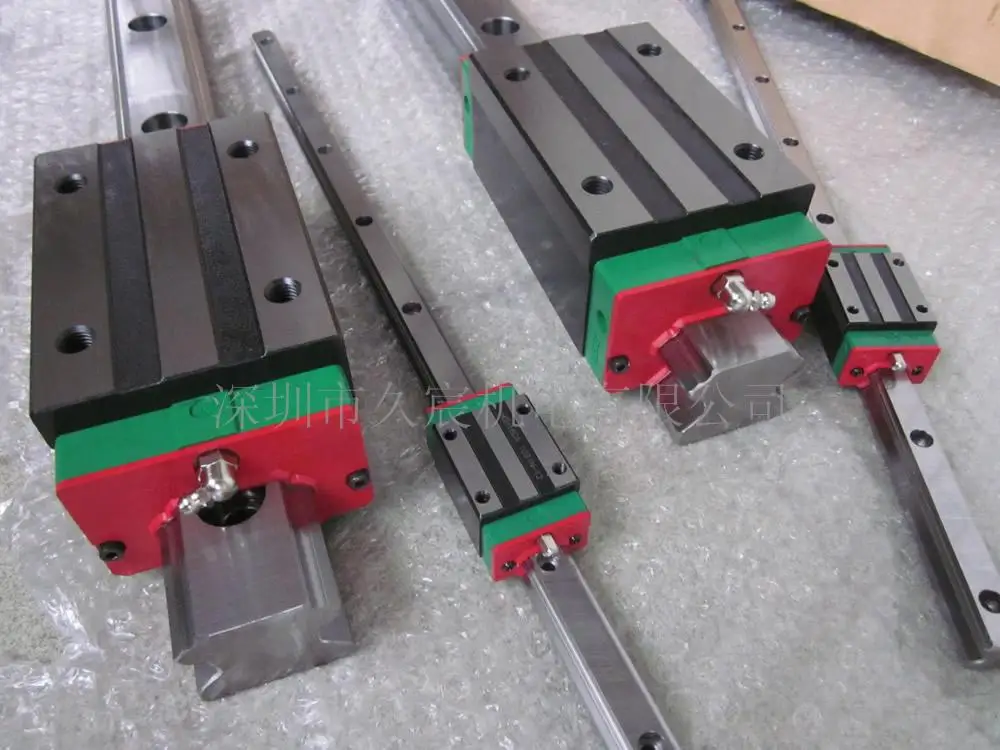

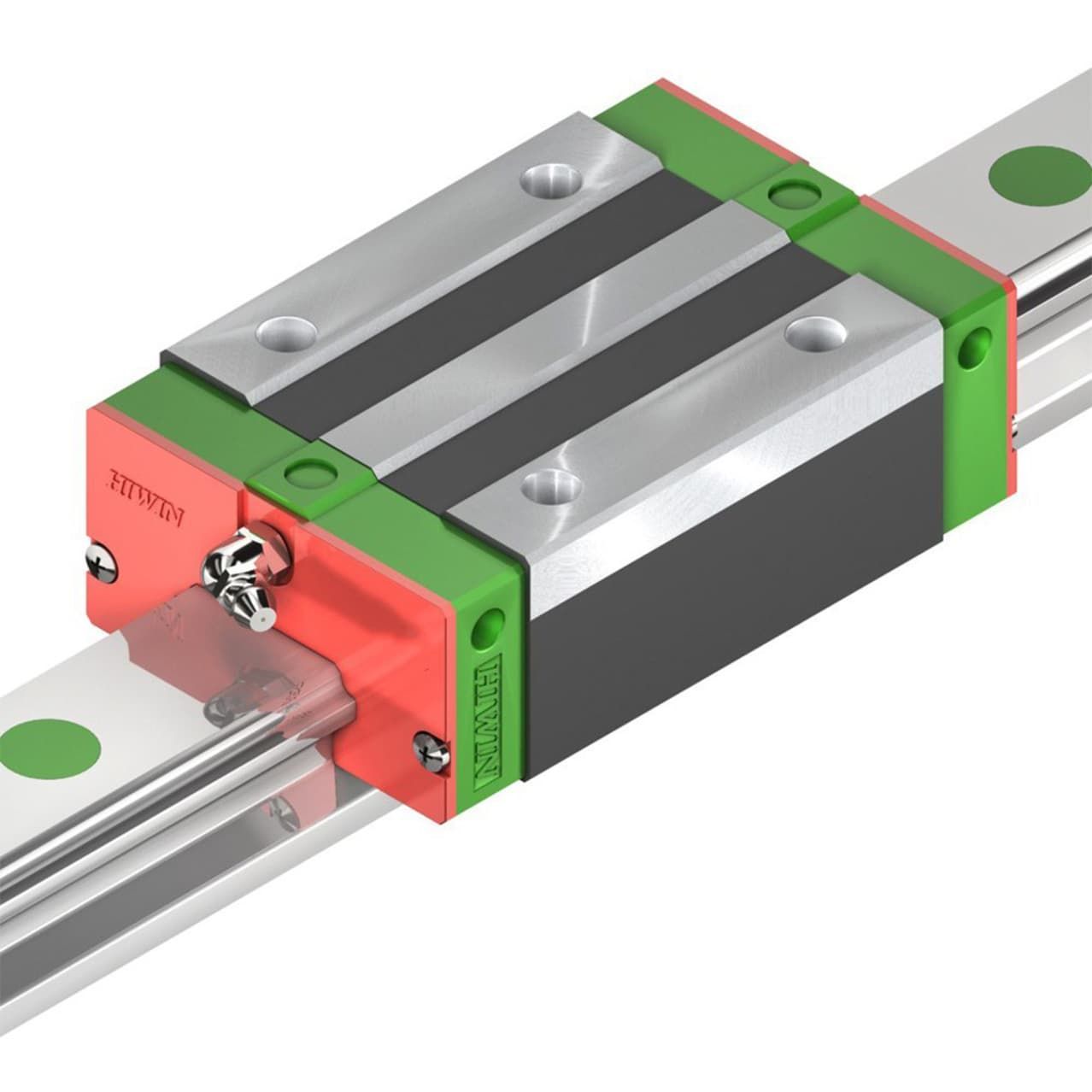

HIWIN Профильные линейные направляющие HIWIN (высокоточные линейные перемещения)

Линейные направляющие Hiwin предназначены для линейного перемещения узлов и деталей станков и различных автоматизированных промышленных комплексов. Направляющие Hiwin представлены в нескольких видах направляющего профиля рельса – серии направляющих HG, RG, EG, MG, WE, а также их модификации. Каждая серия из направляющих производства Hiwin отвечает всем международным и европейским стандартам и производится с непрерывным контролем качества. Различные серии направляющих Hiwin подходят для решения различных задач линейного перемещения в области станкостроения и общего машиностроения, среди направляющих Hiwin Вы найдете решение для некоторых специализированных задач, а также универсальное решение для большинства задач линейного перемещения в создании станков ЧПУ и автоматизированных комплексов. Более подробную информацию о направляющих Hiwin Вы найдете в подразделах, представленных ниже.

Направляющие Hiwin представлены в нескольких видах направляющего профиля рельса – серии направляющих HG, RG, EG, MG, WE, а также их модификации. Каждая серия из направляющих производства Hiwin отвечает всем международным и европейским стандартам и производится с непрерывным контролем качества. Различные серии направляющих Hiwin подходят для решения различных задач линейного перемещения в области станкостроения и общего машиностроения, среди направляющих Hiwin Вы найдете решение для некоторых специализированных задач, а также универсальное решение для большинства задач линейного перемещения в создании станков ЧПУ и автоматизированных комплексов. Более подробную информацию о направляющих Hiwin Вы найдете в подразделах, представленных ниже.

Профильные линейные направляющие HIWIN серии HG разработаны для станкостроения, как наиболее универсальные направляющие для задач, требующих плавность хода и высокие характеристики по грузоподъемности. Специально разработанная конструкция с полукруглым профилем и углом контакта шариков 45 градусов обеспечивают устранение ошибок при установке рельсов даже на шероховатой поверхности. Каретка имеет четыре ряда шариков, вследствие этого обеспечивается жесткость конструкции и способность воспринимать нагрузки во всех направлениях, благодаря четырех-точечному контакту каретки и рельса. Направляющие Hiwin серии HG подходят как для большинства задач линейного перемещения узлов станков, так и для линейных перемещений в машиностроении в целом.

Каретка имеет четыре ряда шариков, вследствие этого обеспечивается жесткость конструкции и способность воспринимать нагрузки во всех направлениях, благодаря четырех-точечному контакту каретки и рельса. Направляющие Hiwin серии HG подходят как для большинства задач линейного перемещения узлов станков, так и для линейных перемещений в машиностроении в целом.

Профильные линейные направляющие HIWIN серии EG имеют низкий профиль рельса по сравнению с направляющими HG и RG, но в то же время благодаря жесткости конструкции четырехрядной каретки и рельса, направляющие EG способны выдерживать сопоставимые нагрузки с направляющими серии HG – в этом их главная особенность. Направляющие серии EG применяются для линейных перемещений подвижных узлов деталей машин и механизмов требующих компактность своей конструкции.

Профильные линейные направляющие HIWIN серии QH разработаны для станкостроения, как наиболее универсальные направляющие для задач, требующих плавность, высокую скорость , бесшумность хода и высокую нагрузочную способность. Серия QH создана на базе линейных перемещений серии HG, поэтому каретки QH и HG – взаимозаменяемы. Направляющие QH применяются в приложениях, требующих бесшумность хода каретки при сохранении высокой скорости перемещения. Бесшумность каретки обеспечивается благодаря пластиковому сепаратору шариков.

Серия QH создана на базе линейных перемещений серии HG, поэтому каретки QH и HG – взаимозаменяемы. Направляющие QH применяются в приложениях, требующих бесшумность хода каретки при сохранении высокой скорости перемещения. Бесшумность каретки обеспечивается благодаря пластиковому сепаратору шариков.

Профильные линейные направляющие HIWIN серии QE разработаны для задач, требующих плавность, высокую скорость, бесшумность хода и высокую нагрузочную способность. Серия QE создана на базе линейных перемещений серии EG, поэтому каретки QE и EG – взаимозаменяемы. Направляющие QE применяются для перемещения станочных узлов, требующих бесшумность хода каретки при сохранении высокой скорости перемещения, в условиях ограничения габаритных размеров конструкции. Бесшумность каретки обеспечивается благодаря пластиковому сепаратору шариков.

Профильные линейные направляющие HIWIN серии WE разработаны для линейных перемещений с высокими опрокидывающими моментами сил, действующих на каретку. Благодаря широкому профилю рельса и низкому центру тяжести перемещения обеспечивается жесткость и устойчивость конструкции, при условии малых габаритов конструкции.

Благодаря широкому профилю рельса и низкому центру тяжести перемещения обеспечивается жесткость и устойчивость конструкции, при условии малых габаритов конструкции.

Миниатюрные линейные направляющие HIWIN серии MG применяются для перемещений легких узлов конструкции, и в тоже время требующих компактность конструкции. В основном подходят для использования в автоматических медицинских и прочих измерительных приборах, в которых требуется точность перемещения и малые габариты.

Профильные линейные направляющие HIWIN серии RG специально разработаны для задач линейных перемещений, в которых присутствуют ударные нагрузки. Сверхвысокая жесткость и грузоподъёмность обеспечивается за счет тел качения направляющих RG – роликов. Каретка имеет четыре ряда роликов и способна воспринимать вектор нагрузки во всех направлениях. Направляющие серии RG подходят для задач требующих высокую грузоподъёмность, восприимчивость к ударным нагрузкам, и компактность конструкции.

E2 – это смазывающие картриджи (ёмкости со смазкой) для кареток HIWIN. Смазывающие картриджи крепятся непосредственно на каретку с одного торца и обеспечивают автономную смазку каретки при ее движении. Картриджи для смазки применяются при условии труднодоступности для техобслуживания кареток HIWIN.

Линейные направляющие HIWIN серии PG предназначены для контроля линейного перемещения. Благодаря интеграции измерительной системы непосредственно в направляющую HIWIN стало возможно измерять координату перемещения непосредственно прямо от каретки со встроенным датчиком перемещения. Направляющие серии PG подходят для решений, требующих измерение перемещения в условиях ограниченного пространства для конструкции.

Профильные линейные направляющие HIWIN серии SE разработаны для условий работы в области высоких температур – до 150 градусов Цельсия. Благодаря металлическим торцам и уплотнениям кареток направляющие могут применяться в вакууме, при высокой температуре среды. Направляющие серии SE подходят для перемещения узлов автоматизированных сварочных комплексов.

Благодаря металлическим торцам и уплотнениям кареток направляющие могут применяться в вакууме, при высокой температуре среды. Направляющие серии SE подходят для перемещения узлов автоматизированных сварочных комплексов.

Усиленные заглушки RC представляют собой заглушки из жёсткого пластика и эластичное уплотнительное кольцо. Жёсткий пластик изготовлен из синтетической смолы, которая характеризуется маслостойкостью и устойчивостью к истиранию. Уплотнительное кольцо изготовлено из резины, которая характеризуется маслостойкостью и эластичностью.

Для заказа направляющих Hiwin Вы сможете скачать и заполнить печатную опросную форму. Данная форма для заказа облегчит Вам подбор нужных направляющих, но в случае возникновения затруднений по выбору направляющих Вы сможете проконсультироваться с нашими менеджерами по телефону.

Вы можете посмотреть и сохранить полный каталог по линейным направляющим Hiwin.

Самодельные направляющие для станков чпу. Как выбрать направляющие для станка с чпу. Какие бывают направляющие

В данной статье будут рассмотрены виды направляющих для станка с ЧПУ, их основные особенности и преимущества.

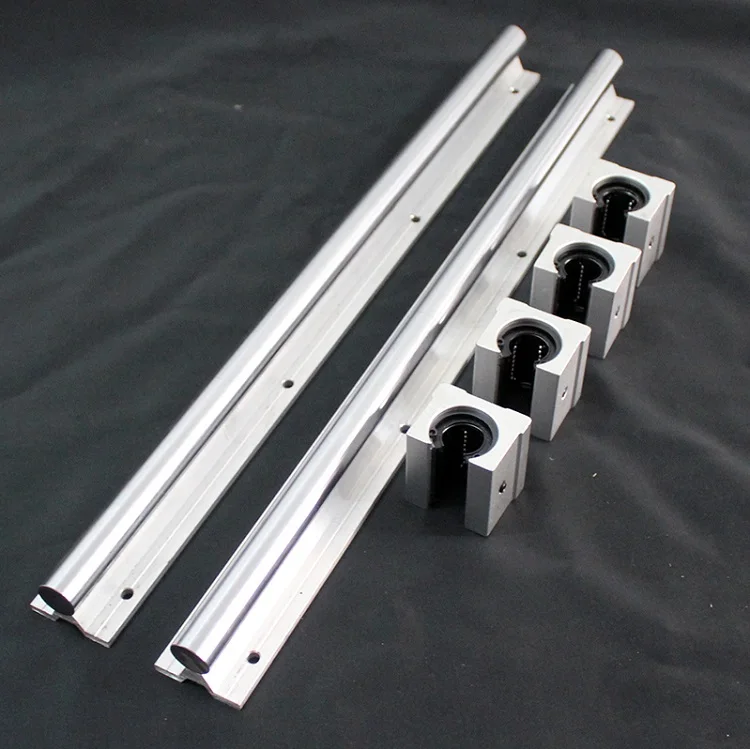

НАПРАВЛЯЮЩИЕ ПОЛИРОВАННЫЕ ВАЛЫ

Самый распространенный и бюджетный вид направляющих. Отличается низкой стоимостью, легкостью обработки и установки.

Изготавливаются из высоколегированных сталей, как правило – конструкционных подшипниковых , и проходят индукционную закалку поверхности с последующей шлифовкой.

Это обеспечивает продолжительное время работы и сопутствует меньшему износу вала.

Шлифованные валы имеют идеальную поверхность и обеспечивают движение с очень маленьким трением.

Валы крепятся только в 2 точках на концах, и поэтому монтаж их не представляет особой сложности.

Однако многие недобросовестные производители часто делают валы из дешевых и мягких сортов высокоуглеродистых сталей, пользуясь тем, что покупатель не всегда обладает средствами для проверки вида материала и его твердости.

К недостаткам полированных валов относятся:

1. Отсутствие крепления к станине.

Вал крепится в двух точках на концах – это облегчает монтаж направляющих, однако приводит к тому, что направляющие устанавливаются независимо от рабочей поверхности стола. В то же время в портальных станках крайне желательно ставить направляющие в жесткой связи со столом. Такая связь снижает погрешности обработки, если рабочий стол подвергался искривлению, «повело винтом» – направляющие, повторяя изгибы стола, нивелируют часть погрешности.

Крепление вала

2. Провисание на большой длине.

На практике из-за провисания валы используют длиной не более 1 метра. Кроме того, важно отношение диаметра вала к его длине – для получения приемлемых результатов его значение должно быть не менее 0.05, желательно в пределах 0.06-0.1. Более точные данные можно получить, произведя моделирование нагрузки на вал в пакетах САПР.

Виды линейных подшипников на вал:

1.

Шариковые втулки

Шариковые втулкиЛинейные подшипники качения имеют большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики.

Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось. Недостатки линейных подшипников качения:

- Низкая грузоподъемность.

- Cледствие предыдущего пункта, а также конструктивного строения линейных подшипников.

- Недолговечность.

- Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене.

Шариковые втулки

- Люфт

- Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом.

- Достаточно чувствительны к пыли и стружке на валу

2. Линейные подшипники скольжения

Втулки скольжения используют трение скольжения и изготавливаются из бронзы, латуни, капролона и иных материалов.

При должном соблюдении допусков бронзовый подшипник скольжения не уступает подшипнику качения в точности и грузоподъемности, и при этом легче переносит пыль и стружку. Однако необходимо быть уверенным, что вы всегда сможете достать материал для подшипника и обработать его как нужно.

Кроме того, периодически, по мере износа подшипник скольжения приходится подгонять для устранения зазоров. В большинстве случаев шариковая втулка предпочтительней для начинающих, по причине их высокой доступности и взаимозаменяемости.

ШЛИЦЕВЫЕ ВАЛЫ (BALL SPLINE)

Шлицевые валы имеют специальные дорожки качения для шариков втулки. Они более износостойкие и жесткие, чем обычные валы, а также могут воспринимать крутильные усилия с втулки.

Сочетая в себе преимущества монтажа валов, износостойкость профильных рельсов с возможностью создания натяга, шлицевые валы находят применение там, где требуется монтаж направляющих исключительно на концах.

Однако, из-за их существенно более высокой стоимости (по сравнению с полированными валами) они редко применяются в строении обычных станков.

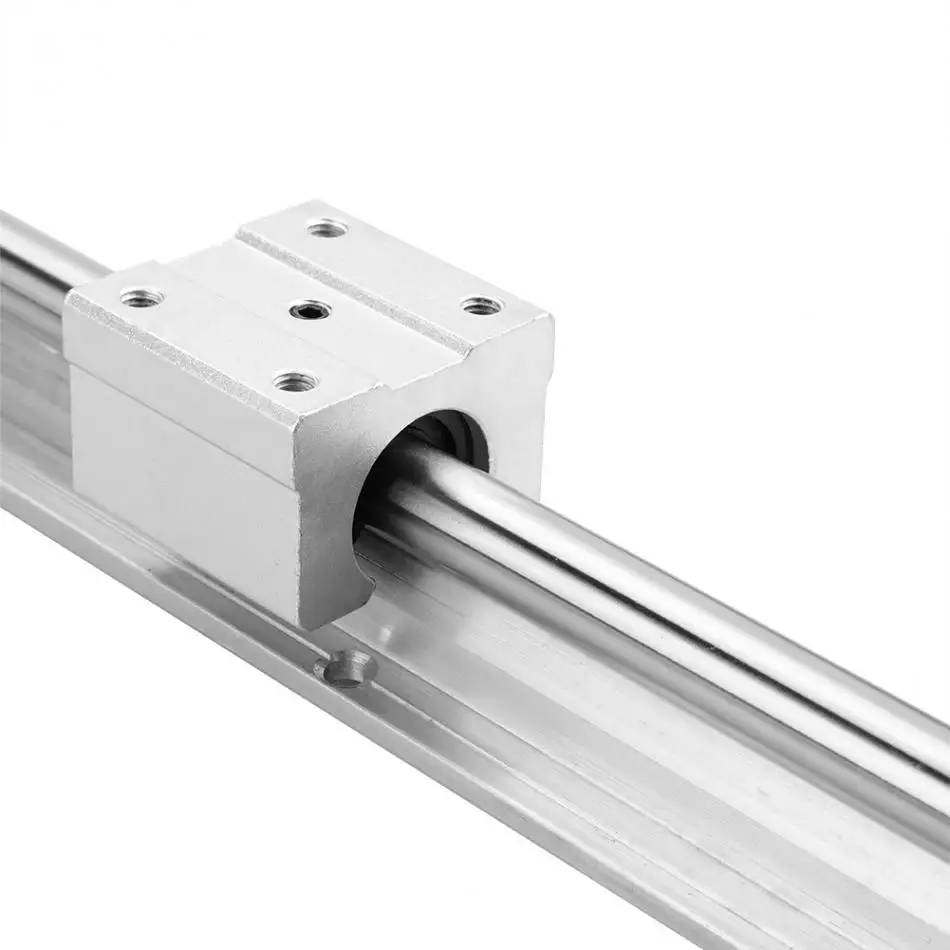

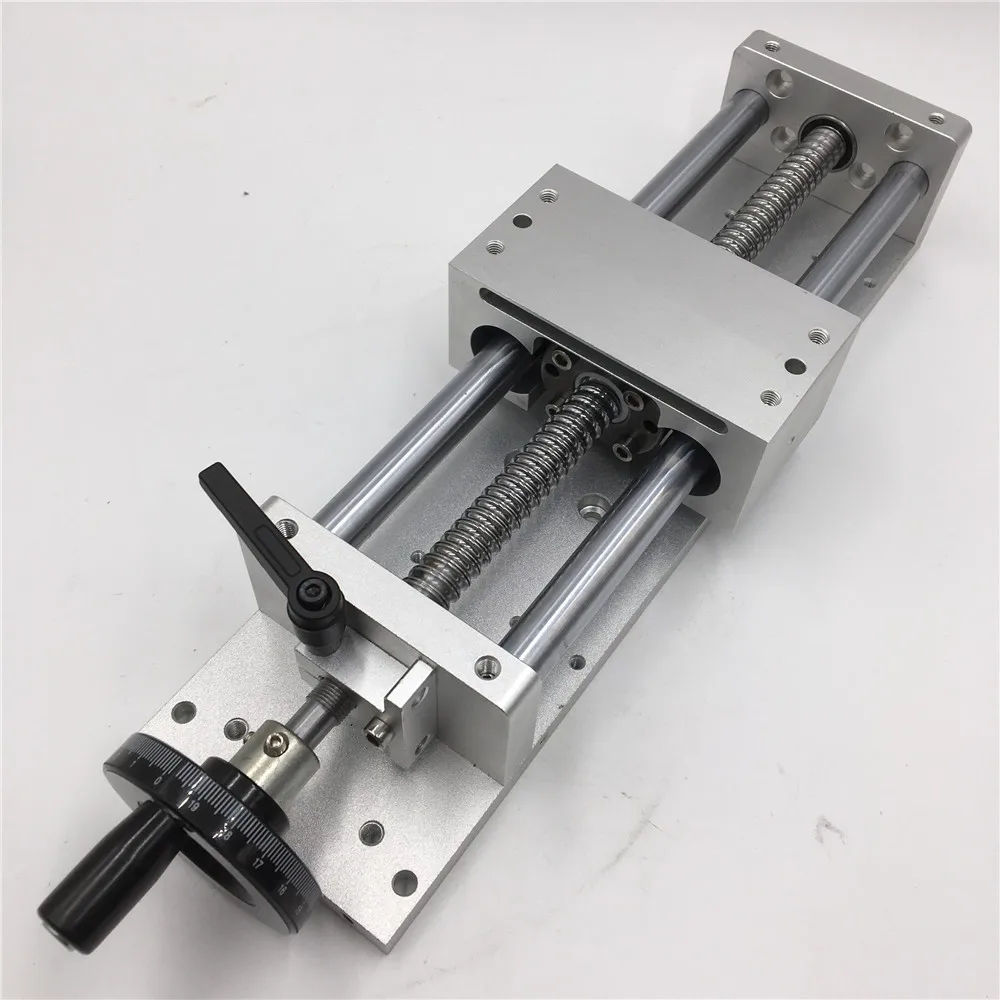

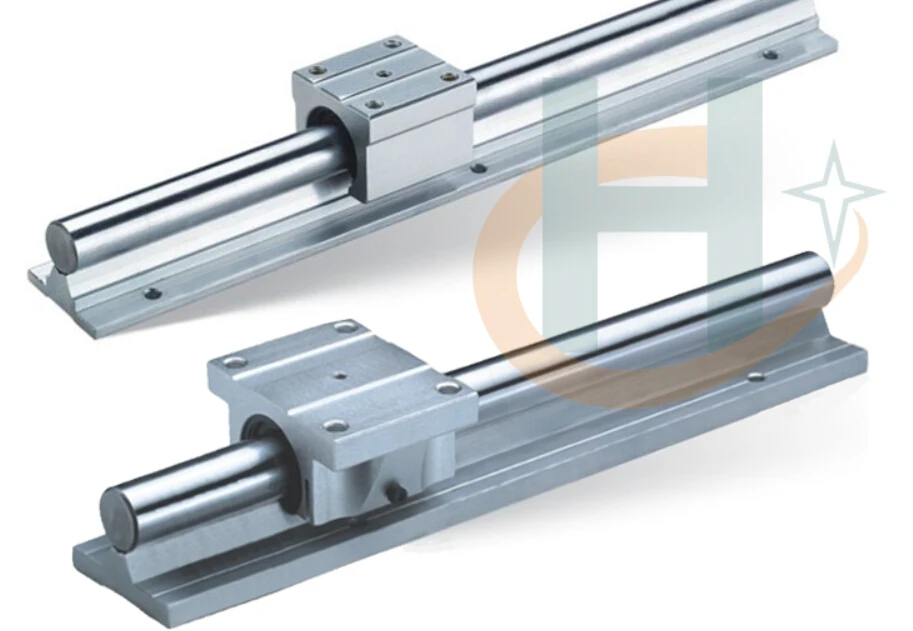

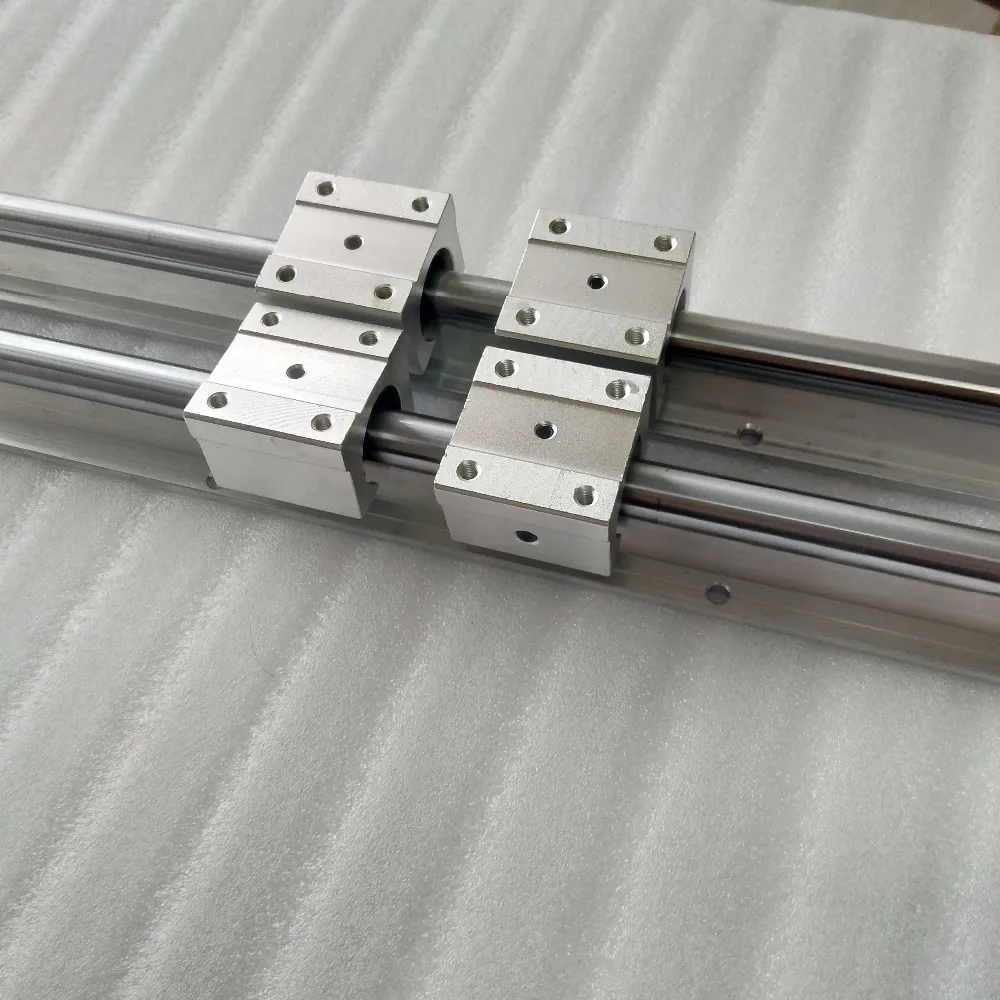

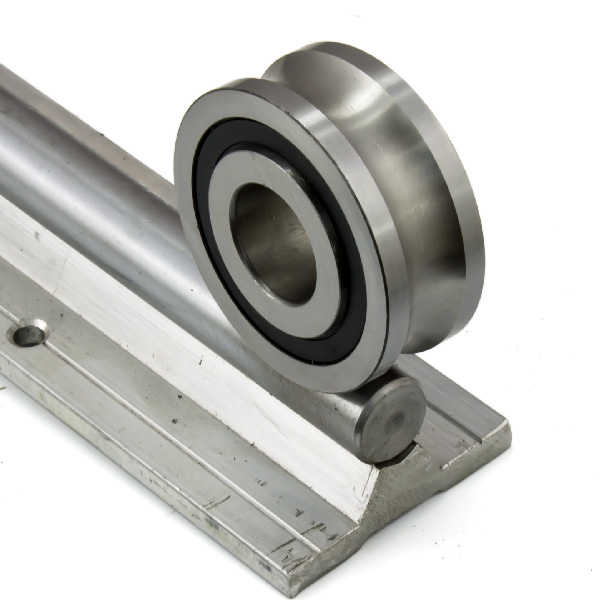

ВАЛЫ НА ОПОРЕ

Профильные рельсы сложны и дороги в производстве, поэтому производителей рельсов меньше, чем производителей валов. Они, как правило, дорожат своей репутацией, потому качество профильных рельсов гораздо стабильней.

РОЛИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

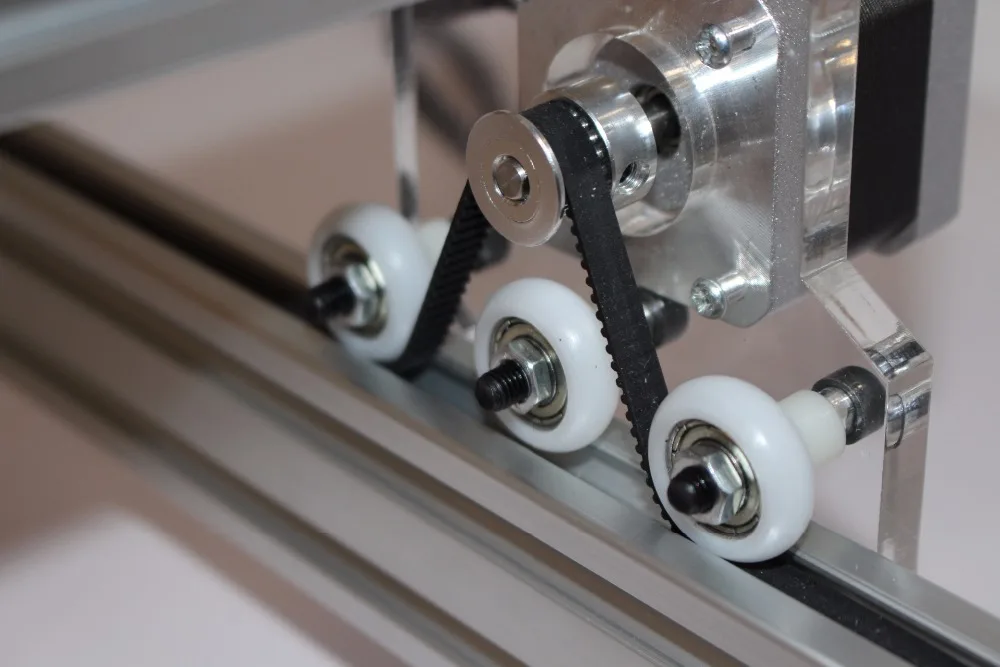

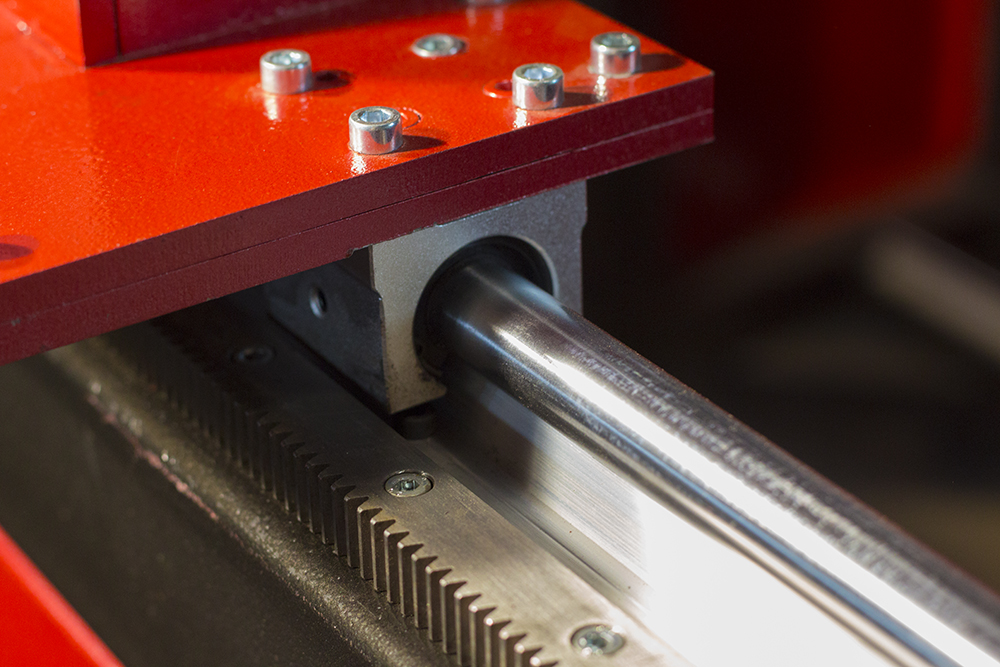

Роликовые рельсы являются подвидом профильных направляющих, у которых дорожки качения – плоские, а вместо шариков в опорных модулях использованы ролики.

Это позволило увеличить жесткость направляющей, грузоподъемность и долговечность.

Роликовые направляющие используются в высоконагруженных металлообрабатывающих станках с ЧПУ, предназначенных для фрезеровки черных металлов, стали, камня.

Вряд ли Вы ищете именно такие направляющие, иначе Вы бы не читали данную статью.

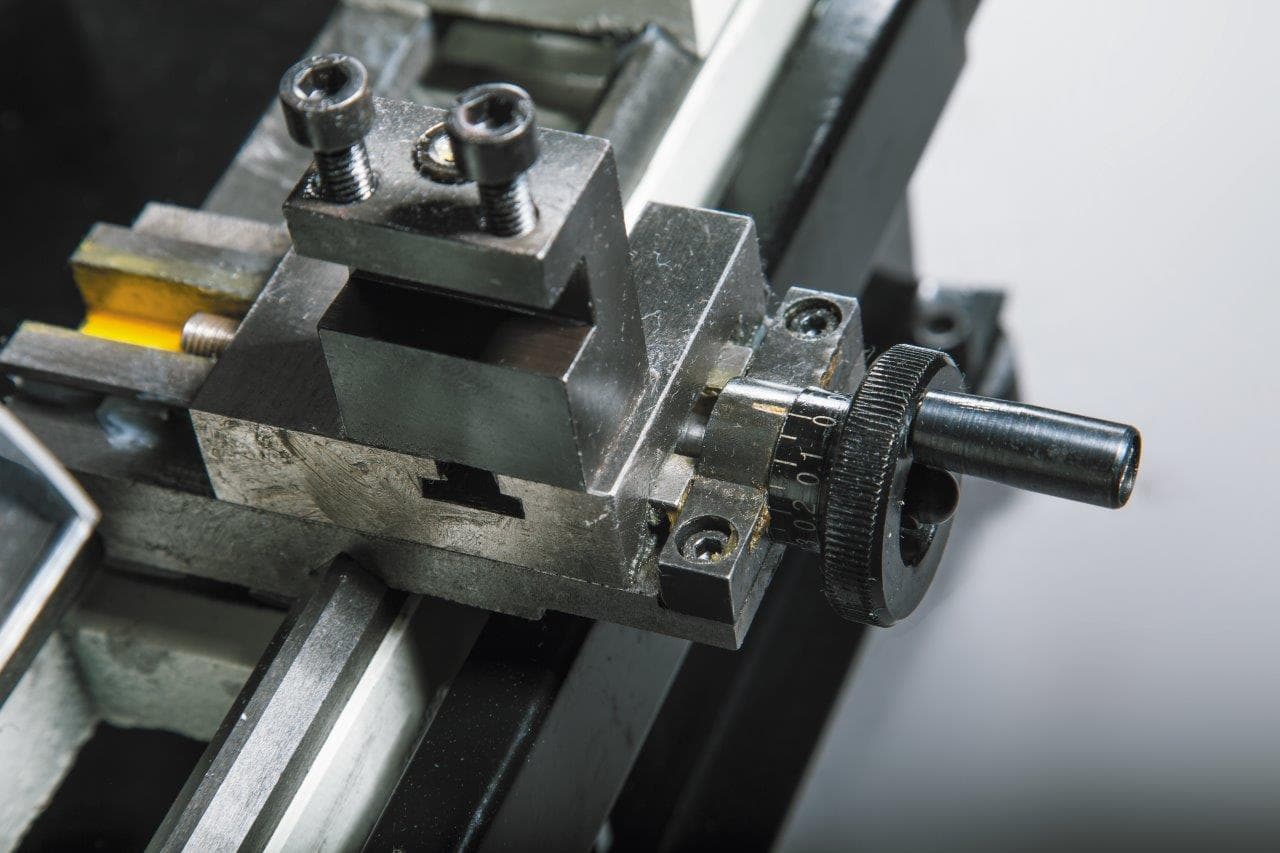

НАПРАВЛЯЮЩИЕ “ЛАСТОЧКИН ХВОСТ”

И ПРИЗМАТИЧЕСКИЕ НАПРАВЛЯЮЩИЕ

Этот вид направляющих применяется там, где нужна очень высокая жесткость, например, в промышленных металлообрабатывающих станках. – низкая жесткость и грузоподъемность, ограниченная точность, необходимость в периодической подгонке, низкая цена, малая доступность готовых изделий на рынке. Вал провисает при большой длине.

– низкая жесткость и грузоподъемность, ограниченная точность, необходимость в периодической подгонке, низкая цена, малая доступность готовых изделий на рынке. Вал провисает при большой длине.

Роликовая профильная направляющая

- Вал и шариковая втулка – низкая жесткость и грузоподъемность, ограниченная точность, средняя стоимость. Вал провисает при большой длине. Используются в хоббийных станках и станках среднего класса.

- Вал на опоре и шариковая втулка – средняя жесткость и грузоподъемность, ограниченная точность, средняя стоимость. Рельс повторяет деформации станины, нивелируя погрешность. Используются в хоббийных станках и станках среднего класса.

- Профильные направляющие

– высокая жесткость, точность, износостойкость, высокая грузоподъемность, не требуется регулировка, высокая стоимость.

Немаловажный фактор – сложность монтажа профильных направляющих и необходимость соответствующей подготовки монтажных поверхностей. Используются в станках среднего и промышленного класса.

Немаловажный фактор – сложность монтажа профильных направляющих и необходимость соответствующей подготовки монтажных поверхностей. Используются в станках среднего и промышленного класса.

Если Вы все прочитали, но ситуация не стала яснее, в заключение несколько конкретных рекомендаций:

- Если на станке планируется фрезеровать металлы или камень – альтернативы профильным рельсам нет.

- Если ваш станок будет иметь рабочее поле больше, чем 0,7 кв. м, лучше всего также применить профильные направляющие.

- Если ваш станок имеет рабочее поле меньше, чем формат А4, планируется обрабатывать мягкие материалы – подойдут валы диаметром 16–25 мм.

- Если Вы все еще затрудняетесь с выбором, обратитесь за консультацией к нашим специалистам.

Современная обработка материалов и изготовление сложных деталей предусматривает использование высокоточных станков. Высокоточное оборудование подразумевает, что и детали из которых оно выполнено тоже высокотехнологичны и точны. И для каждого вида станка свои требования для этих деталей.

И для каждого вида станка свои требования для этих деталей.

Чтобы достичь требуемой точности обработки целой партии изделий, нужно обеспечить чёткое выполнение всех необходимых операций и многократное безошибочное их повторение. Такую задачу успешно выполняют станки с числовым программным управлением (ЧПУ).

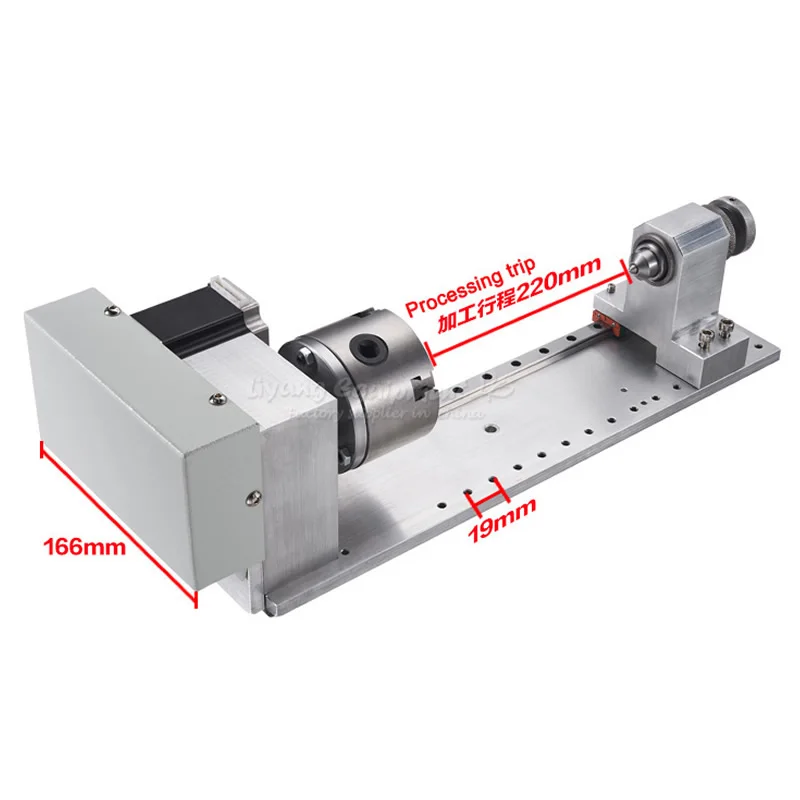

Перемещение заготовки, обрабатывающего инструмента и связанных с ними элементов конструкции станка обеспечивают направляющие .

Устройство

Самое общее описание направляющей: она представляет собой узел, обеспечивающий перемещение заготовки, инструмента и связанных с ними элементов по нужной траектории с заданной точностью .

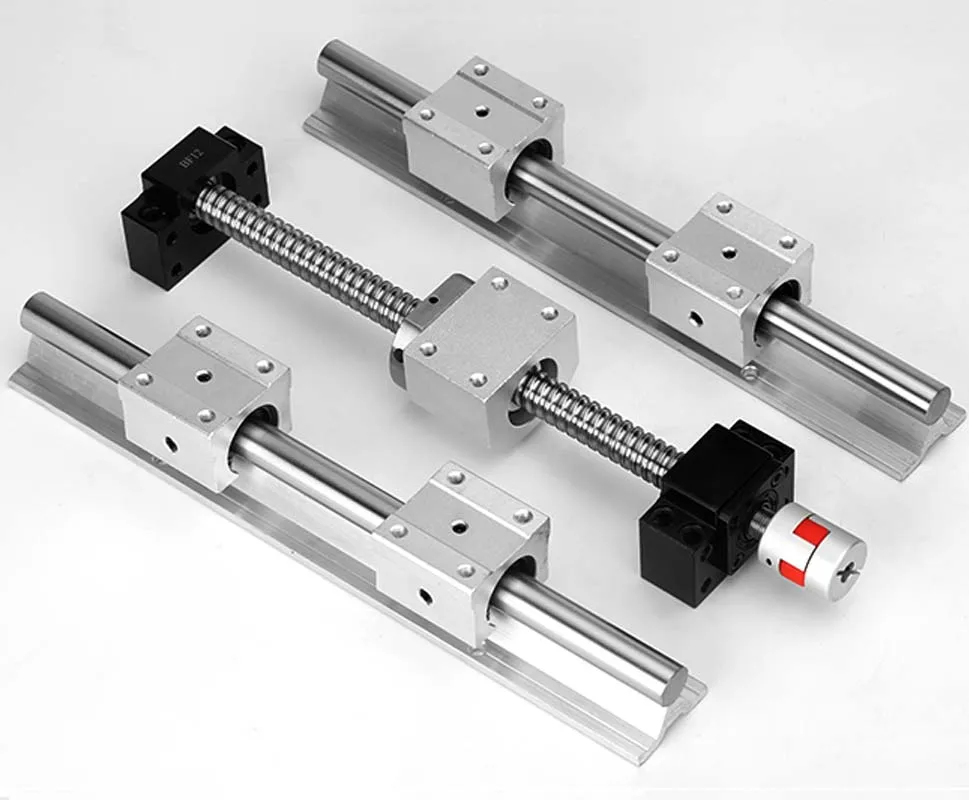

Основные части направляющей — прочный вал или профильная направляющая и перемещающиеся по ним подвижные узлы , несущие на себе рабочие элементы станка.

Конструктивные решения направляющей, а также обеспечение перемещения по ней очень разнообразны и подчинены выполнению конкретных задач металлообработки.

Устройство профильной рельсовой направляющей типа Hiwin

Принципы работы

Направляющие станка с ЧПУ закрепляются до такой степени надёжно, чтобы были исключены даже их минимальные сдвиги при работе оборудования — под действием веса, перемещения или вибрации рабочих узлов.

В процессе обработки заготовок по направляющим, под управлением заданной программы, без затруднений передвигаются и прочно закрепляются функциональные узлы станка, обеспечивая выполнение необходимых рабочих операций.

Используются, в зависимости от способа перемещения подвижного узла, направляющие скольжения, качения и комбинированные , которые сочетают как катящееся, так и скользящее перемещение.

Направляющие скольжения , в которых поверхность вала непосредственно соприкасается с перемещающейся по нему втулкой , подвержены действию значительных сил трения, которые в процессе работы значительно меняются по направлению и силе. Нагрузка трением изнашивает направляющие. Кроме того, на работе направляющих скольжения сильно сказывается разность между силой трения в состоянии покоя и силой трения во время движения.

Кроме того, на работе направляющих скольжения сильно сказывается разность между силой трения в состоянии покоя и силой трения во время движения.

На малых скоростях из-за этой разности перемещение рабочих узлов происходит скачкообразно – для станков с ЧПУ это недопустимо.

Чтобы уменьшить влияние сил трения, применяют антифрикционные пластиковые накладки, а также ряд других способов снижения этих сил. В зависимости от того, каким способом уменьшается трение, направляющие скольжения подразделяются на гидростатические, гидродинамические и аэростатические.

В гидростатических жидкостная (масляная) смазка присутствует при любой скорости скольжения, соответственно, обеспечивается и равномерность движения, и высокая его точность.

У таких направляющих два проблемных момента: сложно устроенная система смазывания, а также необходимость специальных фиксирующих устройств для закрепления перемещенного узла в нужном положении.

Гидростатические направляющие снабжены специальными масляными карманами, в которые смазка подаётся под давлением и вытекает наружу, создавая масляный слой по всей длине соприкосновения поверхностей. Толщина слоя регулируется.

Толщина слоя регулируется.

Гидродинамические эффективно уменьшают трение за счёт «всплывания» движущегося узла в масле, заполняющем зазоры между смазочными канавками на рабочих поверхностях направляющих при движении по ним перемещаемых узлов.

Хорошо работают гидродинамические направляющие только при значительных скоростях скольжения.

Проблемными моментами является разгон, а также торможение движущейся части.

Аэродинамические работают на воздушной подушке.

Конструктивно они похожи на гидростатические, имеют карманы, в которые под давлением подаётся воздух.

По сравнению с масляной, воздушная подушка выдерживает меньший вес и хуже гасит толчки и вибрации.

Подводящие воздух пути, как и зазор между разделяемыми поверхностями, легко засоряются.

Вместе с тем, в отличие от гидростатических направляющих, аэростатическим не нужна дополнительная фиксация: сразу после прекращения подачи воздуха подвижная часть плотно садится на вал.

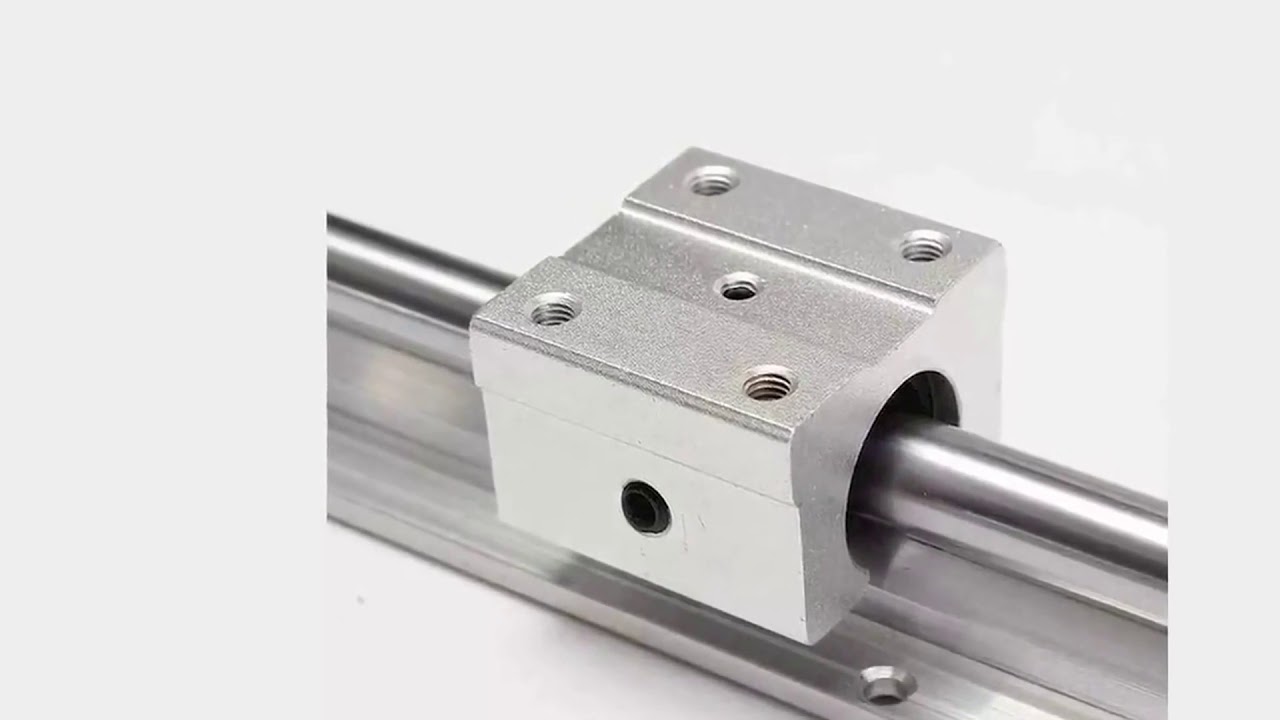

Направляющие качения , в соответствии с формой подшипников, бывают шариковыми и роликовыми. При сопоставимых габаритах роликовые выдерживают более значительную нагрузку. Конструктивно они состоят из комплекта «рельс-каретка», «линейный подшипник-вал», «рельс-рельс с плоским сепаратором» .

Такие направляющие имеют сниженные показатели трения, обеспечивают точное перемещение и остановку в нужном положении, при малых скоростях перемещение по ним не теряет плавности. Смазывание направляющих качения также не представляет трудностей.

Вместе с тем, они имеют более высокую стоимость, хуже гасят сотрясения и более, чем направляющие скольжения, чувствительны к загрязнению.

Комбинированные направляющие сочетают скольжение по одним граням со скольжением по другим. Этот вид направляющих наиболее широко распространён и объединяет как достоинства, так и недостатки направляющих качения и скольжения.

Классификация, области применения, достоинства и недостатки

Форма несущего вала направляющих может быть линейной и круговой; их располагают горизонтально, вертикально и наклонно. Закрепление направляющих производится либо по всей длине, либо только на конечных участках.

Закрепление направляющих производится либо по всей длине, либо только на конечных участках.

По профилю вала линейные направляющие подразделяются

Цилиндрические рельсы (полированный вал ). Форма сечения – круг. Полированный вал является самой бюджетной и распространённой направляющей, лёгкой в обработке и установке: закрепляются лишь концы. Поверхность такого вала закалена, гладкость её практически идеальна, движение подшипниковых муфт по этой поверхности происходит с очень небольшим трением.

Однако там же, где достоинства, коренятся и недостатки: лёгкость крепления – это, в то же время, отсутствие жёсткой связи с рабочим столом и провисание в случае значительной длины и/или нагрузки.

Комплект «шариковый подшипник-полированный вал» отличается невысокой ценой. При этом у подвижных втулок небольшая грузоподъёмность . Как правило, имеется люфт , который увеличивается по мере эксплуатации. Срок службы при нормальных температурных условиях составляет 10000 часов, но при нагревании рабочей зоны значительно сокращается.

Имеет профилированные прямые углубления-борозды, дорожки качения, по всей длине, предназначенные для дополнительного закрепления перемещающихся по валу втулок с рабочими узлами станка. При этом люфт, по сравнению с полированным валом, значительно уменьшается и, ввиду более сложной технологии изготовления, возрастает цена таких направляющих.

Направляющие с плоскими рельсами прямоугольного сечения, как правило, профилированы шлицами под применяемые тела качения.

Так, шариковые профильные направляющие обеспечивают прецизионное перемещение , действительную прямолинейность , грузоподъёмность . У них низкий люфт . Они износоустойчивы . Их используют для комплектования робототехнических линий, в металлорежущих станках и прецизионной металлообработке

Вместе с тем, устанавливать такие рельсы достаточно сложно; высоки требования к прямолинейности и шероховатости. По стоимости, ввиду сложности производства, они гораздо менее доступны, чем полированные валы.

Роликовые профильные направляющие имеют плоские дорожки качения. В опорных модулях установлены ролики. Ещё грузоподъёмнее, жёстче и долговечнее, чем шариковые шлицевые. Используются во фрезерных станках с высокой нагрузкой.

Призматическая направляющая ласточкин хвост

Призматические направляющие с рельсами треугольного сечения и направляющие «ласточкин хвост» с трапециевидным сечением применяют там, где нужны соединения повышенной жёсткости , например, в металлорежущих станках.

В частности, направляющие «ласточкин хвост» выполняются со станиной как одно целое. Изготовление, а также ремонт «ласточкиных хвостов» — сложные процедуры, требующие больших трудозатрат. Вместе с тем, они обеспечивают высокоточное перемещение подвижных элементов .

Технические характеристики

Благодаря своей конструкции, направляющие обеспечивают только одну степень свободы при перемещении по ним подвижного узла.

По «роду деятельности» они должны обладать высокой прочностью и износостойкостью.

Поэтому основными материалами для изготовления их опорных частей (валов и рельсов) являются:

серый чугун . Его используют при изготовлении направляющих, которые составляют одно целое со станиной.

Сталь. Её применяют для изготовления съёмно-накладных направляющих. Используют закалённые стали с высокой твёрдостью (60-64HRC), например, марки 40Х с закалкой ТВЧ.

Изготовление направляющих предусматривает такую их длину, которая обеспечивает полное покрытие станины либо наращивание до требуемых размеров.

Нормы точности при изготовлении направляющих стандартизованы и составляют 0,02мм допустимого отклонения при длине 1 метр .

Регламентируется также допустимая шероховатость поверхности и габаритные размеры в соответствии с рабочей нагрузкой.

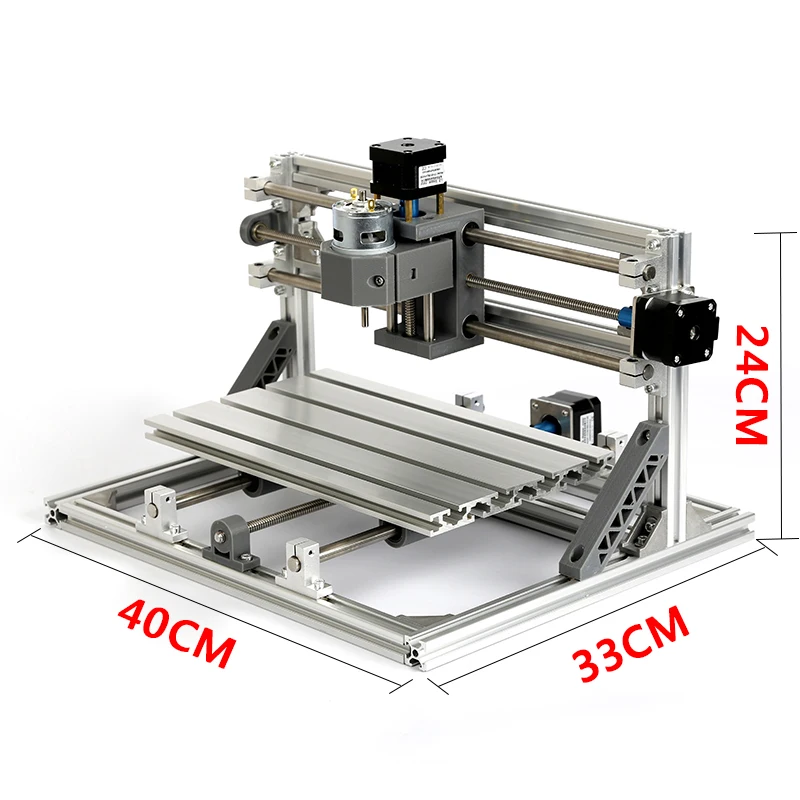

В частности, на небольших станках, имеющих рабочее поле 30х40см диаметр направляющих должен составлять 2,5 см.

Площадь рабочего поля и твёрдость обрабатываемого материала определяют также необходимый класс направляющих. Так, при рабочей площади свыше 0,7м 2 с обработкой стальных заготовок потребуются только профильные рельсы. Более бюджетный вариант полированного вала в этом случае непригоден.

Так, при рабочей площади свыше 0,7м 2 с обработкой стальных заготовок потребуются только профильные рельсы. Более бюджетный вариант полированного вала в этом случае непригоден.

Для каждой конкретной области работ по разработанным алгоритмам проводится расчёт, определяющий оптимальный вариант параметров направляющих станка.

Чтобы уменьшить коэффициент трения, применяют пары скольжения «металл-пластик», причём пластиковыми насадками служат фторопласт, тефлон, торсайт и подобные материалы.

Для обеспечения плавности движения гидростатических и комбинированных направляющих используют специализированные «антискачковые» масла.

Установка

Правильная и точная установка направляющих станка с ЧПУ – залог его безотказной работы.

Поэтому перед началом этой операции удаляют все загрязнения с кромок и плоскости базовой установочной поверхности, которая должна иметь строго горизонтальное, выверенное уровнем, расположение.

Рассмотрим установку двухрельсовой направляющей .

Выбирают, согласно нанесённой на него маркировке, основной рельс.

Если основной рельс крепится к боковой кромке базовой поверхности , он осторожно помещается на опорную поверхность и временно закрепляется болтами в слегка прижатом к боковой кромке положении.

При этом метка на рельсе совмещается с боковой базовой поверхностью опоры. Крепёжные отверстия рельса не должны быть смещены относительно базовых.

Затем винты, фиксирующие рельс, затягиваются по порядку, чтобы рельс плотно прижался к боковой опорной поверхности.

Так устраняется смещение в горизонтальной плоскости.

После этого затягиваются установочные болты (вертикальные) по порядку, от середины к концам рельса. При этом необходимый крутящий момент затяжки определяется динамометрическим ключом.

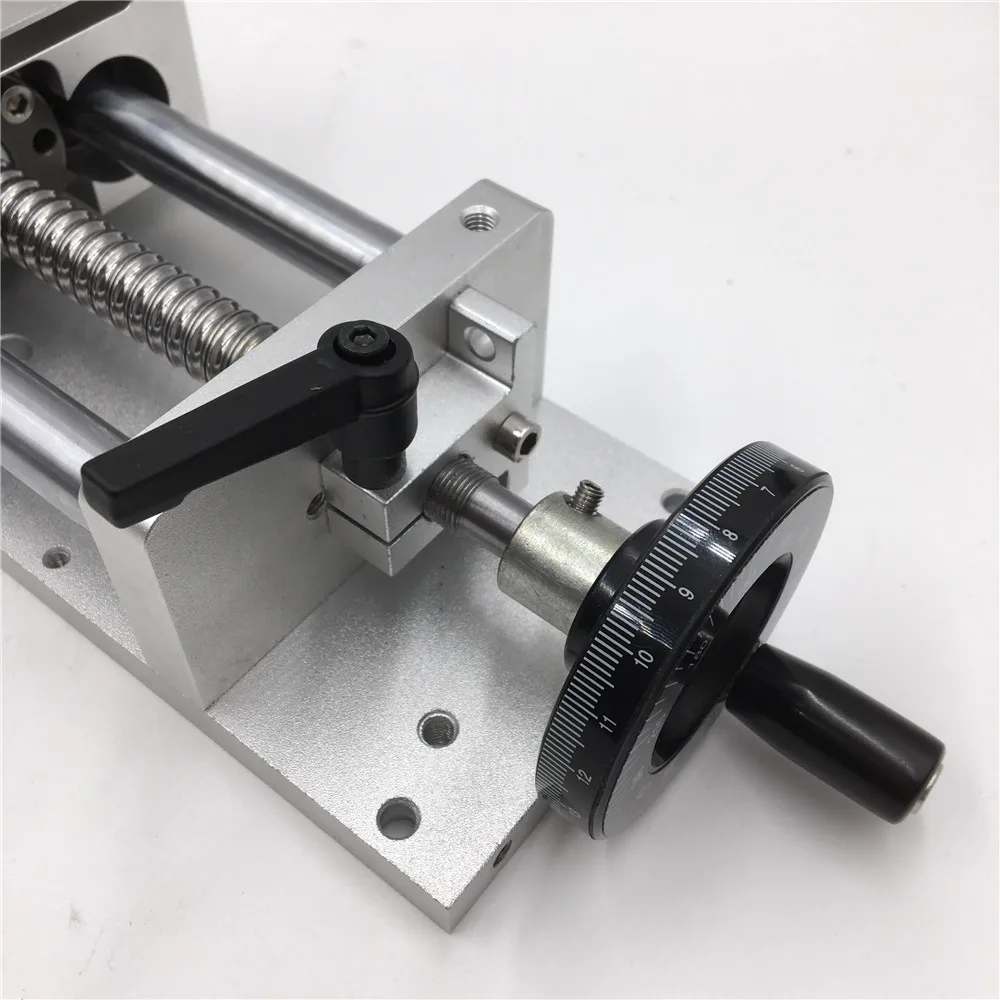

Если основной рельс не имеет прижимных винтов , которые обеспечивают боковое крепление, его устанавливают с применением тисков .

Крепёжные болты затягивают временно, а затем, прижимая рельс небольшими тисками к базовой боковой кромке в тех местах, где находятся установочные болты, полностью затягивают эти болты с предписанным усилием, перемещаясь от одного конца рельса к другому.

В том случае, если базовая кромка со стороны основного рельса отсутствует , его выравнивание в горизонтальной плоскости осуществляют с помощью визирного уровня, цифрового индикатора или поверочной линейки.

После правильного монтажа основного рельса, параллельно ему устанавливают вспомогательный рельс .

При этом используют поверочную линейку . Она размещается параллельно основной направляющей; параллельность определяется цифровым индикатором. После того, как параллельность достигнута, закрепляют болты вспомогательного рельса окончательно.

Кроме того, применяют специальные направляющие линейки , а также выравнивание положения вспомогательного рельса с помощью кареток из комплекта рельсовых направляющих .

Чтобы установить каретки, на них помещают стол и временно закрепляют его рабочими болтами. Затем прижимают каретки со стороны основного рельса к боковой базовой поверхности стола фиксирующими болтами и устанавливают стол. После этого установочные болты на основной и вспомогательной стороне полностью затягиваются.

После этого установочные болты на основной и вспомогательной стороне полностью затягиваются.

Если каретки используют для правильной установки вспомогательного рельса по основному, то стол помещают на каретки главного рельса, а вспомогательный временно закрепляют.

Установочные болты двух кареток на главном рельсе и одной из двух кареток на вспомогательном затягивают полностью.

Затем болты на вспомогательном рельсе полностью затягивают по порядку при временном закреплении второй каретки на вспомогательном рельсе.

При этом главный рельс служит ориентиром, а стол с каретками – индикатором параллельности.

Для обработки крупномерных заготовок направляющие наращиваются до нужной длины соединением нескольких секций . Предприятия-поставщики специально оговаривают такую возможность.

Секции для стыкового соединения маркируются таким образом, чтобы обеспечить последовательный их монтаж. При этом установочные болты располагаются ближе к концам соединяемых секций.

Секции по всей длине должны быть обеспечены опорой . Поэтому может потребоваться наращивание самой станины.

Секции наращивания проводятся через те же процедуры установки, что и основные.

Машинная обработка – одна из наиболее подробно и разнообразно оснащённых производственных отраслей. Для станков с программным управлением имеется широкий выбор комплектующих.

Правильный подбор оптимального конструктивного решения и отъюстированная установка направляющих станка с ЧПУ – надёжная гарантия качества металлообработки на этом станке.

Здравствуйте Господа 3dшники!

Прошу не судить меня строго за мой первый пост, так как последние мои рукописи – это письма домой из армии,так что писатель из меня никакой.

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Может подобное решение и обсуждалось, если честно я не нашел, будьте добры, ткните пальцем.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно…. не об этом.

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих….. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло “немало”.

Жаль только, что диаметр у всех разный и нестандартный: 9.5мм, 10.5мм и тд… 8мм-осей попалось штук 6-8.

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются….

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали…

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

Сейчас проектирую H-Bot и голова греется… какие взять направляющие…. чтобы не борозд, не люфтов, не клинов.

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

Оси и ЛП. … – нахлебался…

… – нахлебался…

Оси и капролоновые втулки… – знакомый токарь уехал из города

Рельсы… – по отзывам, смотря на какого продавана напорешься.

Каретки на подшипниках качения…-получилось громоздко, гремит, грохочет, опять же мое рукожопство.

Пробовал печатать втулки из тримерной лески – межслойное сцепление слабое, и вообще так и не научился печатать леской.

Видел, продается для печати хороший нейлон, но думаю пока рано на таком принтере браться за “Виллиама, нашего Шекспира” (с).

О втулках из ABS мнения тоже расходятся.

………………………………………………

Вчера уснуть не мог, нашел на Yuotube видео где один парень показывал…. короче вот видео: Повторюсь: может подобное решение и обсуждалось, если честно я не нашел, будьте добры, ткните пальцем.

Но оно мне понравилось и я решил с ним поэкспериментировать.

В видео парень использовал тефлоновые трубки.

Моя мысль была проще – совместить ABS и Neylon в “линейном подшипнике-втулке”.

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

Мысль первая:

И тут Остапа понесло. А если во так:

Мысль вторая:

или вот так:

Вообщем фантазировать можно много.

Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Цилиндрические направляющие используются в станках с ЧПУ, для которых точность обработки не так важна, и на первое место ставится стоимость оборудования. Технология индукционной закалки поверхности (твердость доходит до 60 HRC) повышает износостойкость, последующая шлифовка до Ra 0,8 max уменьшает коэффициент трения. Используются в комплекте как с бронзовыми или фторопластовыми втулками скольжения, так и с подшипниками качения.

Полированные валы

Характеризуются ценовой доступностью и легкостью монтажа, что снижает затраты на ремонт. Не рекомендуются к применению как направляющие для перемещаемых столов, расход которых превышает 1 м, поскольку крепление к станине в двух точках приводит к провисанию под нагрузками. В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.

В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.

Недостатки:

- при использовании подшипников качения давление со стороны шарика прикладывается в одной точке, со временем в этой точке продавливается канавка;

- повышенная чувствительность к стружке и пыли;

- невозможность подгонки подшипника к валу и создания преднатяга.

Тем не менее, эти минусы нивелируются низкой стоимостью и простотой замены вала, а проблема пыли и стружки в дерево- и камнеобрабатывающих мастерских решается установкой вытяжки с раструбом непосредственно в рабочей зоне.

Цилиндрические рельсы на опорах

Главный недостаток полированного вала – отсутствие опоры по длине, в этой конструкции компенсируется тем, что вал укладывается на алюминиевый профиль, крепящийся непосредственно к станине. Сопротивление нагрузке на изгиб одинаково во всех точках длины вала, поэтому цилиндрический рельс не прогибается.

Используются при построении бюджетных станков с рабочей зоной более 1 м. Но есть один нюанс, обуславливаемый конструкцией подшипников. Разомкнутый контур подшипника воспринимает усилия, прилагаемые в разных направлениях, по-разному, что требует контроля совпадения центра масс устанавливаемой на стол заготовки и геометрического центра стола. По этой же причине не применяются в кинематических схемах осей Z в станках с тяжелыми шпинделями.

Цилиндрические направляющие – бюджетный вариант, идеально подходящий для использования в малогабаритных или ненагружаемых станках с легкими шпинделями.

В конструкции станка с ЧПУ используется несколько типов направляющих. Самодельные устройства нередко комплектуются рельсами из каретки печатной машинки, принтера или покупными. Качество и характеристики направляющих влияют на возможности станка с ЧПУ и точность обработки, поэтому экономить на их покупке не стоит.

Валы круглого сечения

Наиболее широко применяемый и недорогой тип направляющих это полированные валы. Они просто монтируются, обрабатываются, купить такие детали не проблема. Валы производят из высокопрочной стали, в основном, шарикоподшипниковой, марок ШХ15 СГ, ШХ15, 95Х18-Ш. Они дополнительно подвергаются индукционному закаливанию верхних слоев, после чего полируются. Закалка индукционным методом повышает срок эксплуатации и снижает степень износа. Полированная поверхность позволяет двигаться каретке с минимальным трением за счет идеальной гладкости. Фиксируются валы своими руками, с двух концов, очень просто и быстро.

Они просто монтируются, обрабатываются, купить такие детали не проблема. Валы производят из высокопрочной стали, в основном, шарикоподшипниковой, марок ШХ15 СГ, ШХ15, 95Х18-Ш. Они дополнительно подвергаются индукционному закаливанию верхних слоев, после чего полируются. Закалка индукционным методом повышает срок эксплуатации и снижает степень износа. Полированная поверхность позволяет двигаться каретке с минимальным трением за счет идеальной гладкости. Фиксируются валы своими руками, с двух концов, очень просто и быстро.

В продаже множество подделок, выполненных из металла низкого качества. Ведь проверить твердость стали на месте не представляется возможным.

Эта модель направляющих обладает рядом недостатков:

- нет фиксации на основании. Вал удерживается лишь за счет двух концевых крепежей, что значительно облегчает установку своими руками, но делает направляющие независимыми от столешницы. Это увеличивает вероятность неточностей при обработке, направляющие может повести, со временем они искривляются.

- провисают на длинных отрезках. В связи с провисанием валы длиннее 100 см в станкостроении не применяют. Следует также учитывать соотношение толщины и длины вала. Оптимальным считается соотношение 0,05, а лучше от 0,06 до 0,1.

Линейные подшипники на круглый вал

Используется два типа линейных подшипников для направляющих:

- шариковые втулки;

- подшипники скольжения.

Шариковые втулки или подшипники качения по сравнению с каретками рельс обладают двумя большими недостатками: малая грузоподъемность, большой люфт. Чтобы каретка не разворачивалась, нужно на каждую ось ставить по паре валов. Минусы шариковых подшипников качения:

- выдерживают малую нагрузку;

- невысокий ресурс работы — шарик прилегает к валу лишь в единой точке, поэтому здесь образуется высокое давление. Постепенно в месте соприкосновения пробивается канавка и вал необходимо своими руками менять;

- большой люфт — дешевые подшипники (а их большинство) производятся со значительным люфтом;

- легко забиваются опилкой и пылью.

Подшипники скольжения. Подшипники этого типа изготавливают из мягких металлов, капролона, они работают по принципу трения скольжения. Если при эксплуатации выдерживаются все допуски, грузоподъемность и точность такого подшипника не меньше, чем качения. Вместе с тем, ему не страшны опилки и пыль. Но это касается лишь бронзовых деталей, грамотно обработанных.

Постепенно изделие изнашивается и его необходимо периодически подгонять, чтобы убрать зазоры. Чаще всего при изготовлении направляющих своими руками, используются более доступные шариковые подшипники.

Шлицевые валы

Вал круглого сечения имеет продольные пазы, по которым двигаются шарики втулки. Конструкция обладает повышенной жесткостью по сравнению простыми шлифованными валами, более длительным сроком эксплуатации, способна воспринимать с втулки усилия кручения.

При этом они также просто устанавливаются на два крепления по концам. Благодаря конструкции можно обеспечивать натяжение вала, поэтому их используют при необходимости крепежа направляющих по концам.

Один из основных минусов шлицевых направляющих — их высокая цена, поэтому в обычных станках с ЧПУ они используются редко.

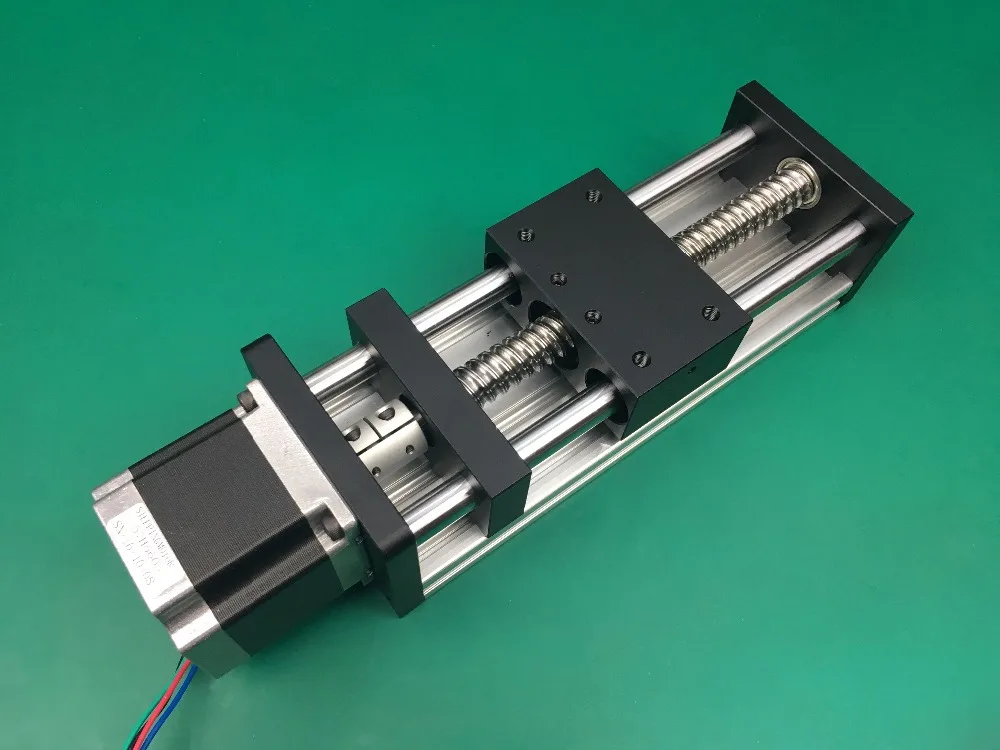

Цилиндрические валы

Конструкция цилиндрических валов позволяет удерживать уровень по всей длине, полностью исключая провисание под весом каретки или своим собственным. Такие направляющие называются еще линейными опорными валами, фиксируются они прямо к корпусу станка с ЧПУ через предусмотренные в опорах резьбовые отверстия. По таким направляющим могут двигаться каретки большого веса без провисания.

Минусы цилиндрических валов:

- малый срок эксплуатации;

- заметный люфт втулок.

Если подшипники линейного типа одинаково работают с нагрузками разного направления, то на цилиндрических валах каретки показывают меньшую стабильность. Это объясняется замкнутой поверхностью втулок, которой не обладают каретки. Поэтому следует быть готовым к тому, что аппарат с ЧПУ малого размера с увесистой кареткой на опорных валах будет работать с большей погрешностью, нежели такой же станок с ЧПУ на обычных круглых рельсах.

Технология изготовления цилиндрических рельс очень проста, поэтому их производят и известные фирмы, и кустарные мастерские. Этим объясняется разброс технических характеристик и цен. Зачастую каретки и рельсы одного изготовителя «ноу нэйм» не совпадают.

Профильные рельсовые направляющие

Такие направляющие устанавливаются в станках ЧПУ особой точности, фиксируются прямо к станине, они могут быть шариковыми и роликовыми.

Шариковые профильные направляющие

На профильных направляющих есть дорожки, по которым перемещается каретка. Поэтому нагрузка распределяется равномерно по длине дорожки: шарик каретки прилегает к рельсу по дуге. Рельсы-направляющие характеризуются геометрической точностью. При перемещении тяжелой каретки их прямолинейность не нарушается. Служат они долго и практически не дают люфт.

Минусы шариковых рельс:

- к местам крепления существуют высокие требования по прямолинейности и шероховатости;

- достаточно сложно монтируются на станок с ЧПУ.

В продаже можно найти модели кареток и направляющих с разными грузоподъемностью и преднатягом. Производство рельс дорого, технология сложна. Поэтому кустари не занимаются их изготовлением, а представленная на рынке продукция достаточно качественная. Достойные направляющие выпускают, например, под марками ТНК и Hiwin.

Роликовые профильные направляющие

Это одна из разновидностей профильных рельс с плоскими пазами качения. Опорные модули вместо шариков оснащаются роликами. Благодаря этой разнице направляющие получаются еще более жесткими, выдерживающими большие грузы и длительный срок эксплуатации. Такие рельсы устанавливают на интенсивно работающее оборудование для фрезеровки камня, прочных марок стали и чугуна.

Призматические рельсы и «ласточкин хвост»

Их устанавливают на металлообрабатывающих производствах, где требуется повышенная жесткость. Рельсы «ласточкин хвост» представляют собой два скользящих друг по другу, плоских элемента. Отличие конструкции в большой плоскости соприкосновения. Такие рельсы нельзя демонтировать, они являются частью станины. Их производство и ремонт довольно сложны, поменять их своими руками вообще невозможно. Поэтому конструкция используется только в профессиональных станках с ЧПУ.

Такие рельсы нельзя демонтировать, они являются частью станины. Их производство и ремонт довольно сложны, поменять их своими руками вообще невозможно. Поэтому конструкция используется только в профессиональных станках с ЧПУ.

Самодельные направляющие из того, что нашлось под рукой

Простейшие направляющие можно собрать своими руками из металлического уголка, подшипников, гаек и болтов. Алюминиевые уголки для направляющих использовать не стоит — деталь придется менять очень часто. Ведь шарикоподшипники каретки будут выедать в ней дорожки. Предпочтительнее стальной уголок или кругляк. В зависимости от интенсивности использования его можно закалить или оставить, как есть. Но непременно следует отшлифовать, уменьшив трение. Наиболее простой и бюджетный вариант это направляющие из старого принтера.

Не следует подбирать слишком широкие подшипники, это бесполезно. Ширина «выедаемой» дорожки на направляющей не зависит от габаритов подшипника. Диаметр болтов должен совпадать с внутренним поперечником подшипника.

Материалы направляющих станин станков | Металлорежущие станки

Требования к материалам направляющих

К материалам направляющих предъявляют следующие технические требования.

- Износостойкость. Износ направляющих определяет их работоспособность и сохранение точности в течение требуемого периода эксплуатации.

- Малая величина коэффициента трения покоя и незначительная его зависимость от продолжительности неподвижного контакта, малая величина коэффициента трения движения, близость его по величине к коэффициенту трения покоя и небольшая зависимость от скорости движения.

- Стабильность размеров во времени от действия внутренних напряжений и стойкость к тепловым нагрузкам, воздействию влаги, масел, слабых кислот и щелочей.

- Достаточная жесткость с учетом возможного снижения ее за счет дополнительных стыков у накладных направляющих и при использовании пластмасс повышенной податливости.

- Хорошая обрабатываемость для достижения необходимых точности и шероховатости поверхности.

- Экономические показатели, которые определяют из сопоставления затрат на изготовление направляющих повышенного технического уровня и экономии, полученной от этого.

Пару трения скольжения чаще всего комплектуют из разнородных материалов, имеющих различные составы, структуру и твердость; этим устраняют угрозу опасной аварийной ситуации – схватывания. Направляющие станин изготавливают из более износостойких и твердых материалов, чем направляющие подвижных узлов. За счет этого достигают более длительного сохранения точности, так как она определяется в основном точностью более длинных направляющих станин.

Группы материалов

Материалы, применяемые для направляющих скольжения станков, делят на три группы: упрочненные стали и чугуны, цветные сплавы, пластмассы.

Использование чугуна

Чугунные закаленные направляющие чаще всего изготовляют из чугуна СЧ20, СЧ 25, СЧ 30 за одно целое. Нагрев при закалке осуществляют токами высокой частоты или газопламенным методом. Накладные направляющие изготавливают из следующих упрочненных материалов: цементированных и закаленных сталей 20Х и 18ХГТ; высокоуглеродистых хромистых закаленных сталей ШХ15, ШХ15СГ, ХВГ, 9ХС, 7ХГ2В, 8ХФ; азотированных сталей 38ХМЮА, 40ХФ, 30ХН2МА, легированных и модифицированных закаленных чугунов СЧ 30 с твердостью под закалку не менее НВ 170. Твердость закаленных чугунных направляющих HRC 48-53, твердость стальных HRC 58-62.

Нагрев при закалке осуществляют токами высокой частоты или газопламенным методом. Накладные направляющие изготавливают из следующих упрочненных материалов: цементированных и закаленных сталей 20Х и 18ХГТ; высокоуглеродистых хромистых закаленных сталей ШХ15, ШХ15СГ, ХВГ, 9ХС, 7ХГ2В, 8ХФ; азотированных сталей 38ХМЮА, 40ХФ, 30ХН2МА, легированных и модифицированных закаленных чугунов СЧ 30 с твердостью под закалку не менее НВ 170. Твердость закаленных чугунных направляющих HRC 48-53, твердость стальных HRC 58-62.

Использование цветных сплавов

Из цветных сплавов используют для направляющих подвижных элементов бронзы и цинковые сплавы. Наилучшие результаты по износостойкости, отсутствию задиров и равномерности подачи дают алюминиевая бронза Бр АМц9-2 и цинковый сплав ЦАМ 10-5, работающие в паре со стальными и чугунными направляющими. Недостатком сплава ЦАМ 10-5 является невысокая износостойкость при абразивном изнашивании, в связи с чем направляющие с этим материалом требуют хорошей защиты.

Использование пластмасс

Пластмассы используют для направляющих подвижных узлов некоторых станков с ЧПУ. Положительные свойства пластмасс – благоприятные характеристики трения, способствующие равномерности перемещения подвижных устройств при малых скоростях, отсутствие явления схватывания. Однако большинство пластмасс не имеют достаточной жесткости и необходимой стойкости к воздействию тепловых нагрузок, влаги, масла, слабых щелочей и кислот. В станках используют фторопласт, наклеиваемый в виде ленты, наполненный фторопласт с бронзовым наполнителем и композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита и неметаллических наполнителей.

Использование композиционных материалов

Композиционные материалы характеризуются также высокой технологичностью, так как позволяют изготовить направляющие столов и кареток без дальнейшей механической обработки. Непосредственно перед нанесением на поверхность приготовляют из специальных компонентов (смолы, порошков, пластификатора и отвердителя) пастообразную мастику, которой покрывают направляющие. Каретку или стол с нанесенной мастикой укладывают непосредственно на направляющие выверенной по уровню станины, на которые для предотвращения прилипания напылен тонкий разделительный слой воскового покрытия или тонкий слой смазки. Время затвердевания составляет несколько часов. При необходимости такое пластмассовое покрытие может быть обработано резанием (строганием, фрезерованием, шлифованием, шабрением).

Каретку или стол с нанесенной мастикой укладывают непосредственно на направляющие выверенной по уровню станины, на которые для предотвращения прилипания напылен тонкий разделительный слой воскового покрытия или тонкий слой смазки. Время затвердевания составляет несколько часов. При необходимости такое пластмассовое покрытие может быть обработано резанием (строганием, фрезерованием, шлифованием, шабрением).

Похожие материалы

Линейные направляющие

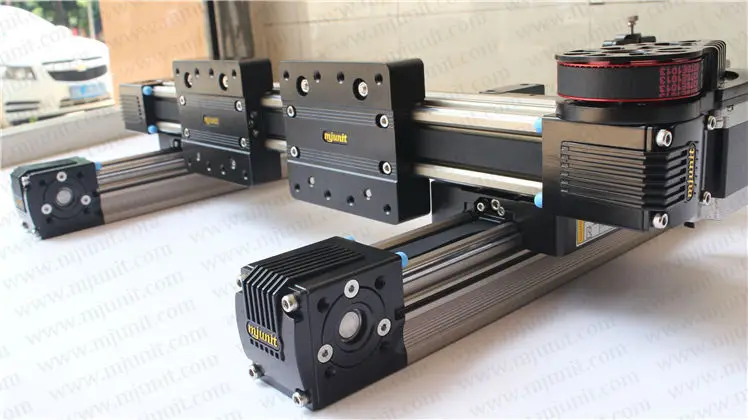

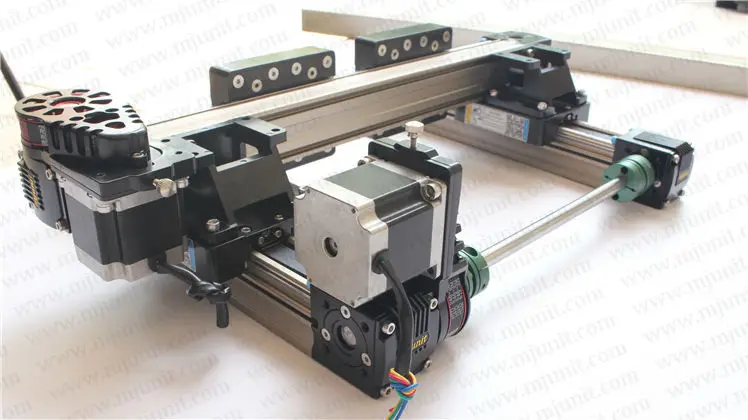

Рельсы и направляющие блоки, также часто называемые просто линейными направляющими, представляют собой высокопроизводительные системы линейного перемещения. Системы линейных направляющих блоков – это еще одна форма линейной системы подшипников, используемая для перемещения груза по прямой траектории с минимальным сопротивлением направлению движения.

Лучшие фрезерные станки с ЧПУ используют эти системы на своих станках для перемещения портала и каретки фрезерного станка. Однако с преимуществами сегодняшнего рынка подержанных товаров, таких как Ebay, даже производители маршрутизаторов с ЧПУ своими руками могут иметь эти системы линейного перемещения на своих станках. Эти системы обладают многочисленными преимуществами по сравнению с другими системами линейного перемещения. Как и в случае с большинством высокопроизводительных систем, при использовании этих компонентов на станке с ЧПУ необходимо преодолеть некоторые проблемы. Но прежде чем мы перейдем к этому, давайте посмотрим, как работают эти системы.

Однако с преимуществами сегодняшнего рынка подержанных товаров, таких как Ebay, даже производители маршрутизаторов с ЧПУ своими руками могут иметь эти системы линейного перемещения на своих станках. Эти системы обладают многочисленными преимуществами по сравнению с другими системами линейного перемещения. Как и в случае с большинством высокопроизводительных систем, при использовании этих компонентов на станке с ЧПУ необходимо преодолеть некоторые проблемы. Но прежде чем мы перейдем к этому, давайте посмотрим, как работают эти системы.

Линейные направляющие блоки и рельсовые системы, как следует из названия, состоят из двух основных компонентов.Линейный рельс, который направляет направляющие блоки и обеспечивает гладкую и прочную поверхность для линейного движения, и направляющий блок, который движется по рельсу и поддерживает перемещаемую нагрузку. Довольно прямолинейно, нет ничего сложного, просто представьте это как американские горки, где рельс – это путь, а блок – автомобили.

У линейных направляющих есть несколько преимуществ. Во-первых, они очень прочные и точные благодаря своей конструкции.Большинство систем направляющих блоков используют шарикоподшипники для катания груза по рельсу, что означает высокую эффективность. Такой высокий КПД означает, что приводная система должна выполнять меньше работы для перемещения груза.

Еще одним преимуществом систем линейных направляющих является их высокая грузоподъемность. Одним из основных аспектов линейных направляющих блоков и рельсов, который отличает их от других систем линейных подшипников, является то, что они полностью поддерживаются по всей длине хода. Эти системы обеспечивают сопротивление толкающей, тянущей и вращательной / моментной нагрузке во многих направлениях.Мы обсудим больше о номинальной нагрузке и скорости этих систем в следующем разделе, но сначала давайте подробно рассмотрим каждый из компонентов, составляющих систему линейных направляющих. Сначала посмотрим на РЕЛЬС.

Что нужно знать о линейных направляющих для фрезерного станка с ЧПУ

В настоящее время на рынке представлено много линейных подшипников. Итак, как выбрать линейную направляющую из этого огромного выбора? Что ж, чтобы помочь вам прийти к полюбовному выводу, сегодня мы перечислили лучшие бренды.

1. Линейная направляющая THK, сделанная в Японии

Благодаря более чем 20-летнему постоянному совершенствованию технологий, компания THK не имеет линейного ориентира 100% качества. Сегодня многие технологические устройства должны соответствовать стандартам этой компании, если они хотят хорошо продаваться на рынке. Тем не менее, их линейные направляющие используются в фрезерных, фрезерных и токарных станках с ЧПУ из-за их максимальной скорости и исключительной точности.

Лучшие характеристики линейных направляющих THK

Направляющий рельс выдерживает как движение, так и силу, а также обладает замечательной грузоподъемностью. Он специально разработан для увеличения сопротивления и уменьшения всех возможных вибраций высокой частоты.

Он специально разработан для увеличения сопротивления и уменьшения всех возможных вибраций высокой частоты.

- Ограниченная вероятность износа

В отличие от большинства традиционных направляющих, в которых поверхность направляющих смазывается жидкостью, движение масляной пленки вызывает потерю энергии из-за трения, эти устройства имеют другой контакт качения.

- Эффективно снижает трение и потребляет небольшое количество энергии

Как? Ну, просто поддерживая высокую точность поверхности качения в течение достаточного количества времени.

- Высокоскоростное движение для снижения мощности привода

Из-за небольшого сопротивления трению требуемый механизм передачи мощности и источника значительно сокращается. Это также сводит к минимуму приводной крутящий момент, снижая столь необходимую мощность почти на 80%. Самое главное, эффективность его работы снижается с 20 до 30 процентов.

- Высокая точность позиционирования

Поскольку для перемещения направляющего рельса требуется катание стального шарика, это также снижает сопротивление трения, а также меньшую разницу статического и динамического трения.

Устойчиво к возникновению ошибок в этот период низкой скорости

Наконец, важно подчеркнуть, что при высокой точности повторного позиционирования детали, требующие постоянного запуска, работают лучше.

2. Линейные направляющие HIVIN из Тайваня

Вот лучшие характеристики этих лучших линейных направляющих

Эти направляющие позволили добиться фантастических улучшений не только в линейной части, но и в производстве цилиндрических направляющих.Однако с годами их производители изменили несколько основных функций, чтобы создать надежные и эффективные устройства. Хороший пример – производство машин с лучшим сопротивлением трению. Это также обеспечивает безопасность человека, работающего с направляющей, при одновременном повышении скорости его работы.

Большинство людей, использующих эти линейные направляющие, выразили свое счастье и удовлетворение. В конце концов, у них есть блестящие функции, и они намного превосходят другие руководства. Например, они используют трение качения вместо трения скольжения, тем самым сводя к минимуму определенные эксплуатационные риски.Хорошим примером является то, что машина не будет скользить или совершать неточные движения во время использования, что представляет опасность для пользователя.

Например, они используют трение качения вместо трения скольжения, тем самым сводя к минимуму определенные эксплуатационные риски.Хорошим примером является то, что машина не будет скользить или совершать неточные движения во время использования, что представляет опасность для пользователя.

В отличие от довольно небезопасных традиционных линейных направляющих, которые имеют большую силу трения, но выделяют меньше тепла во время работы, эта линейная направляющая HIVIN – ваше идеальное решение. Уменьшение трения рельса улучшает эксплуатационные характеристики машины и обеспечивает безопасность пользователя.

Эти линейные направляющие HIVIN могут работать в течение многих лет по сравнению с другими рельсами.Но самое главное, по сравнению с другими брендами, их использование кажется немного более «уютным» или безопасным.

3. Линейные направляющие PMI из Тайваня

- Великолепная точность позиционирования!

Эти линейные направляющие обладают небольшим динамическим и статическим трением. Это позволяет им реагировать даже на малейшее движение для точного позиционирования.

Это позволяет им реагировать даже на малейшее движение для точного позиционирования.

- Четырехрядная направляющая

4-рядная линейная направляющая имеет систему двухточечного контакта, которая позволяет компенсировать зазор, вызванный упругостью, для плавной работы.Эта конструкция прочна, долговечна и отличается высокой точностью.

- Требуется простая установка

Интересно, что вы можете установить его с помощью болтов, и он все равно будет обеспечивать точное линейное перемещение. Вы также можете закрепить его на слайдере, чтобы перемещать объекты вверх и вниз. Вы даже можете сделать направляющую и каретку взаимозаменяемыми и простыми в установке.

- Сохраняйте высокую точность надолго

Из-за пониженного трения качения и низкого расхода движений.Направляющие сохраняют фундаментальные изменения в течение достаточного времени.

- Снижение затрат на производство и электроэнергию

С уменьшенным трением направляющая может перемещать приводной объект с высокой скоростью, тем самым снижая неоправданные производственные затраты, такие как электричество и топливо.

4. Шарико-винтовая передача TBI и линейная направляющая из Тайваня

Основные характеристики включают:

- Замечательный Позиционный Точность

Из-за небольшого трения качения вы можете перемещать объекты по рельсу практически без усилий.По сравнению с традиционной техникой скольжения с этими направляющими вы получите меньшее трение и минимальное тепловыделение. Это дополнительно предотвращает износ, сохраняя хорошую точность позиционирования в течение длительного времени.

Как направляющая, так и датчик отслеживания выполнены в четырех направлениях. Благодаря этому нагрузки со всех этих направлений обладают достаточной силой сопротивления.

Более того, их способность настраивать ядро делает работу более комфортной. Обратите внимание, что для большей жесткости вы можете добавить заданную величину предварительного натяга!

Традиционные системы скольжения имеют шлифовальный элемент и лопату на конце их рабочей поверхности, что часто приводит к частому износу. Причина в том, что здесь машину постоянно перекладывают, на что уходит много времени и денег.

Причина в том, что здесь машину постоянно перекладывают, на что уходит много времени и денег.

К счастью, с этими линейными направляющими у вас есть полностью взаимозаменяемые устройства. Это означает, что вы можете восстановить нормальное движение машины даже после замены и технического обслуживания.

- Высокоскоростные операционные устройства

Минимальное трение между ползуном и катящимся шариком улучшает скорость скольжения всей машины. Вам также потребуется минимальное усилие или мощность для приведения в движение машины.

- Высокоэффективные механические устройства

Во время предварительной нагрузки в двух точках нагружения не образуется зазора. Это обеспечивает фантастическое движение качения и повышает эффективность машины.

5. Линейная направляющая ABBA из Тайваня

Вот его лучшие характеристики!

- Система смазки рельсов ABBA

Задний и передний децибелы самосмазывающегося блока ABBA имеют пластиковые заглушки на обоих концах. Перед отправкой эти колпачки заполняются смазочным маслом. Теперь, когда вы начнете их использовать, вы заметите, что они довольно скользкие. Это связано с тем, что смазка в рельсе образует масляную пленку во время движения по поверхности рельса скольжения. При этом он защищает направляющую и экономит затраты на техническое обслуживание ручного добавления смазки.

Перед отправкой эти колпачки заполняются смазочным маслом. Теперь, когда вы начнете их использовать, вы заметите, что они довольно скользкие. Это связано с тем, что смазка в рельсе образует масляную пленку во время движения по поверхности рельса скольжения. При этом он защищает направляющую и экономит затраты на техническое обслуживание ручного добавления смазки.

- Имеют конструкцию с высокой нагрузкой

Эти направляющие имеют 4-рядную конструкцию бортов, которые создают угол контакта 90 градусов с направляющими и стальной стойкой во всех четырех рядах канавок.Это противодействует или уменьшает ползунок во всех четырех направлениях. Таким образом создается равная грузоподъемность независимо от угла наклона устройства.

- Унифицированная конструкция направляющей ABBA

По сравнению с другими направляющими, направляющая ABBA имеет только один вид направляющих. Это снижает затраты на складские запасы и обеспечивает удобное управление, поскольку направляющие можно блокировать и разблокировать независимо. Использование слайдера того же типа значительно снизит затраты!

Использование слайдера того же типа значительно снизит затраты!

В общем, вам необходимо поддерживать рельсы Abba в хорошем состоянии, полностью смазывая их.Это не только улучшит обслуживание трассы, но и сохранит ее работоспособность на долгое время. Кроме того, они могут эффективно обеспечивать безопасность всех операций машины, регулярно смазывая масляную пленку на направляющей поверхности.

Эти направляющие ABBA также помогут вам продуктивно очистить машину. Учтите, что утечки, например пролитое масло, представляют опасность для окружающей среды.

Краткое руководство по основам станков с ЧПУ

Основы ЧПУ

Термин «числовое управление» является широко принятым и часто используемым термином в станкостроении.Числовое управление (ЧПУ) позволяет оператору общаться со станками с помощью ряда цифр и символов.

Основы ЧПУ

ЧПУ, которое быстро превратилось в ЧПУ, внесло колоссальные изменения в промышленное производство. Новые станки с ЧПУ позволили промышленности стабильно производить детали с точностью, о которой еще несколько лет назад не могли и мечтать. Одна и та же деталь может быть воспроизведена с одинаковой степенью точности любое количество раз, если программа ЧПУ была правильно подготовлена и компьютер правильно запрограммирован.Команды управления станком выполняются автоматически с удивительной скоростью, точностью, эффективностью и повторяемостью.

Одна и та же деталь может быть воспроизведена с одинаковой степенью точности любое количество раз, если программа ЧПУ была правильно подготовлена и компьютер правильно запрограммирован.Команды управления станком выполняются автоматически с удивительной скоростью, точностью, эффективностью и повторяемостью.

Постоянно расширяющееся использование ЧПУ в промышленности создало потребность в персонале, который знает и может подготовить программы, которые направляют станки для производства деталей необходимой формы и точности. Имея это в виду, авторы подготовили этот учебник, чтобы раскрыть тайну ЧПУ – поместить ее в логическую последовательность и выразить простым языком, понятным каждому.Подготовка программы объясняется в виде логической пошаговой процедуры с практическими примерами, которые помогут пользователю.

Как работает станок с ЧПУ?

Декартова система координат

Почти все, что может быть произведено на обычном станке, может быть произведено на станке с числовым программным управлением, что имеет множество преимуществ. Движения станка, используемые при производстве продукта, бывают двух основных типов: от точки к точке (прямолинейные движения) и непрерывной траектории (контурные движения).

Движения станка, используемые при производстве продукта, бывают двух основных типов: от точки к точке (прямолинейные движения) и непрерывной траектории (контурные движения).

Декартова или прямоугольная система координат была изобретена французским математиком и философом Рене Декартом. С помощью этой системы любая конкретная точка может быть описана математическими терминами из любой другой точки вдоль трех перпендикулярных осей. Эта концепция идеально подходит для станков, поскольку их конструкция обычно основана на трех осях движения (X, Y, Z) плюс ось вращения. На обычном вертикальном фрезерном станке ось X – это горизонтальное движение (вправо или влево) стола, ось Y – это поперечное движение стола (в сторону или от колонны), а ось Z – это вертикальное движение стола. колено или шпиндель.Системы ЧПУ в значительной степени полагаются на использование прямоугольных координат, потому что программист может точно определить местонахождение каждой точки в работе. Когда точки расположены на заготовке, используются две прямые пересекающиеся линии, одна вертикальная и одна горизонтальная. Эти линии должны располагаться под прямым углом друг к другу, а точка их пересечения называется началом координат или нулевой точкой (Рис. 1)

Эти линии должны располагаться под прямым углом друг к другу, а точка их пересечения называется началом координат или нулевой точкой (Рис. 1)

Рис. 1 Пересекающиеся линии образуют прямые углы и устанавливают нулевую точку.

Рис.2 Трехмерные координатные плоскости (оси), используемые в ЧПУ.

Трехмерные координатные плоскости показаны на рис. 2. Плоскости X и Y (оси) являются горизонтальными и представляют горизонтальные движения стола станка. Плоскость или ось Z представляет вертикальное движение инструмента. Знаки плюс (+) и минус (-) указывают направление от нулевой точки (начала координат) вдоль оси движения. Четыре квадранта, образованные при пересечении оси XY, пронумерованы против часовой стрелки (рис. 3). Все позиции, расположенные в квадранте 1, будут положительными (X +) и положительными (Y +).Во втором квадранте все позиции будут отрицательными X (X-) и положительными (Y +). В третьем квадранте все местоположения будут отрицательными X (X-) и отрицательными (Y-)..jpg) В четвертом квадранте все местоположения будут положительными X (X +) и отрицательными Y (Y-).

В четвертом квадранте все местоположения будут положительными X (X +) и отрицательными Y (Y-).

Рис. 3 Квадранты, образованные при пересечении осей X и Y, используются для точного определения местоположения точек от нуля X / Y или исходной точки.

На рис. 3 точка A будет на 2 единицы правее оси Y и на 2 единицы выше оси X.Предположим, что каждая единица равна 1.000. Местоположение точки A будет X + 2.000 и Y + 2.000. Для точки B местоположение будет X + 1.000 и Y – 2.000. При программировании ЧПУ нет необходимости указывать плюсовые (+) значения, поскольку они предполагаются. Однако следует указывать минусовые (-) значения. Например, расположение обоих A и B будет указано следующим образом:

A X2.000 Y2.000

B X1.000 Y-2.000

Компьютерная система подключена к машине, состоящей из датчиков и электрических приводов. .Программа контролирует движения оси станка.

Типы станков с ЧПУ

Ранние станки были сконструированы таким образом, что оператор стоял перед станком, управляя элементами управления. В этой конструкции больше нет необходимости, поскольку в ЧПУ оператор больше не контролирует движения станка. На обычных станках на удаление материала уходило только около 20 процентов времени. С добавлением электронных средств управления фактическое время, затрачиваемое на удаление металла, увеличилось до 80 процентов и даже выше.Это также позволило сократить время, необходимое для установки режущего инструмента в каждую позицию обработки.

В этой конструкции больше нет необходимости, поскольку в ЧПУ оператор больше не контролирует движения станка. На обычных станках на удаление материала уходило только около 20 процентов времени. С добавлением электронных средств управления фактическое время, затрачиваемое на удаление металла, увеличилось до 80 процентов и даже выше.Это также позволило сократить время, необходимое для установки режущего инструмента в каждую позицию обработки.

Существует пять различных типов станков с ЧПУ, которые используются в различных отраслях промышленности.

Фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ

Лазерный станок с ЧПУ

Токарный станок с ЧПУ

Станок для плазменной резки с ЧПУ

Полное руководство по полезным станкам с ЧПУ

ЧПУ: перспективы бизнеса

Инструменты с ЧПУ пользуются во всем мире признанием благодаря трем важным факторам: автоматизация, универсальность и точность.Вмешательство человека (оператора) сведено к минимуму, поскольку станки с ЧПУ могут работать независимо после настройки. Кроме того, когда программа уточняется, устройство ЧПУ может самостоятельно выполнять инструкции.

Кроме того, когда программа уточняется, устройство ЧПУ может самостоятельно выполнять инструкции.

Имейте в виду, что любой производитель ЧПУ может также быть настроен на выполнение специальных разовых задач, таких как пробный прогон, что поможет оператору контролировать, что произойдет, когда он / она оставит производителя ЧПУ для выполнения своей работы. один. Точность также сочетается с воспроизводимостью.После уточнения программы станок с ЧПУ может выполнять эту задачу ИДЕАЛЬНО даже до 7 или 7000 раз.

Наконец, гибкость аналогичным образом проявляется в виде «памяти заданий», которую имеют эти устройства ЧПУ. Как только программа была выполнена, даже для одного производственного цикла, можно легко вспомнить, что программа нужна компании.

Это экономит время на установку и загрузку различных программ. ЧПУ, несомненно, оптимизирует работу тысяч заводов и механических цехов по всему миру.Как бы здорово ни звучало ЧПУ, это то, что не подходит для некоторых рынков. Как, может быть, в косметической индустрии или шоу-бизнесе. Эти примеры слишком очевидны. С другой стороны, на этих двух основных рынках механического оборудования ЧПУ почти синоним слова «герой».

Как, может быть, в косметической индустрии или шоу-бизнесе. Эти примеры слишком очевидны. С другой стороны, на этих двух основных рынках механического оборудования ЧПУ почти синоним слова «герой».

Металлургическая промышленность

Рассмотрим металл. Металл. Возможно, самый удобный металл, который вы можете себе представить, – это… ложка. Теперь представьте ЛЮБУЮ ложку, сделанную голыми руками. После этого представьте себе тысячу ложек, сделанных голыми руками.Это настолько утомительно, что вы даже можете подумать о самоубийстве, если вам поручили такую задачу.

Металлургический рынок давно работает на ЧПУ. Фактически, если вы просмотрите ЧПУ в Интернете, вы сразу же обнаружите, что металлургический бизнес возглавляет список. Важными центрами с ЧПУ, которые вы обнаружите во многих процессах обработки металла, являются «токарные центры с ЧПУ», «обрабатывающие центры с ЧПУ», «шлифовальные центры с ЧПУ» и «сверлильные и резьбовые центры с ЧПУ».

Некоторые из программ ЧПУ, связанных с металлургической промышленностью, включают фрезерование, сверление, развертывание, неинтересное и нарезание резьбы. Кроме того, любой металл с любой изогнутой стороной подвергается накатке, нарезанию канавок, точению и / или нарезанию резьбы.

Кроме того, любой металл с любой изогнутой стороной подвергается накатке, нарезанию канавок, точению и / или нарезанию резьбы.

Изготовление в процессе производства описывает процедуры, которые выполняются на тонких пластинах / листах. Эти листы разрезаются, перфорируются и сгибаются, чтобы сформировать завершающуюся форму. ЧПУ также играет важную роль практически во всех аспектах производства металла.

Деревообрабатывающая промышленность

Хотя самые потрясающие изделия из дерева, скорее всего, изготавливаются вручную, вы не можете отрицать, что широкий спектр инструментов и мебели НЕ ДОЛЖЕН изготавливаться вручную, чтобы сэкономить время и обеспечить массовое производство. .Просто чрезмерная работа и не так много рук. В свете этого ЧПУ творит чудеса для этого рынка.

Самый полезный элемент ЧПУ для деревообработки – это фрезерный стол с ЧПУ. Учитывая, что современная мебель часто состоит из различных материалов (например, дерева, алюминия и / или пластика), любой фрезерный станок с ЧПУ может воспроизвести тот же стиль ДАЖЕ в различных материалах, просто изменив фрезу.

Многие региональные владельцы средних предприятий не решаются использовать ЧПУ в своих производственных операциях; было много историй успеха, которые в любом случае заставили их отказаться от него.В металлообрабатывающей и деревообрабатывающей промышленности ЧПУ снова и снова доказывает свою эффективность.

Это экономит время и силы при производстве и (что еще более важно) при выполнении вспомогательных работ. Если вы собираетесь заняться одной из этих отраслей, имейте в виду, что слово «труд» больше не социальное, а технологическое. И начни называть CNC своим лучшим другом.

Имейте в виду, что любой производитель ЧПУ может также быть настроен на выполнение уникальных одноразовых задач, таких как пробный прогон, что поможет оператору контролировать, что произойдет, когда он / она оставит устройство ЧПУ для выполнения своих задач в одиночку. .Металлургическая промышленность давно работает с ЧПУ.

Если вы просмотрите информацию о ЧПУ в Интернете, вы сразу же обнаружите, что первое место в списке занимает металлургический бизнес. Существенными центрами с ЧПУ, которые вы обнаружите в большинстве процессов обработки металлов, являются «токарные центры с ЧПУ», «обрабатывающие центры с ЧПУ», «шлифовальные центры с ЧПУ» и «сверлильные и резьбовые центры с ЧПУ».

Существенными центрами с ЧПУ, которые вы обнаружите в большинстве процессов обработки металлов, являются «токарные центры с ЧПУ», «обрабатывающие центры с ЧПУ», «шлифовальные центры с ЧПУ» и «сверлильные и резьбовые центры с ЧПУ».

Самым полезным продуктом для деревообработки с ЧПУ является фрезерный стол с ЧПУ.

Руководство по станкам с ЧПУ: типы и работа

Станки с ЧПУиспользуются в различных промышленных установках и деревообрабатывающих цехах.Большинство из них выходит за рамки ценового диапазона для отдельного пользователя, но их можно приобрести примерно за половину цены. Эти машины повышают скорость и точность при выполнении повторяющихся задач или больших задач.

Типы станков с ЧПУ

Токарный станок с ЧПУ – отличное оборудование для резки дерева. Они бывают мощностью от пятнадцати до сорока лошадиных сил. Количество необходимой вам мощности зависит от количества древесины, которое вы будете использовать с токарным станком. Самые лучшие проекты работают в нескольких различных режимах, от полностью ручного до полностью ЧПУ. Это позволяет вам настроить работу устройства для каждой задачи.

Это позволяет вам настроить работу устройства для каждой задачи.

Мельница Бриджпорт – лучшая фрезерная технология. Мельницы используются на многих рынках, как в больших, так и в маленьких магазинах. Скорость выходит из того разнообразия, с которым могут справиться многие люди.

Фрезерный станок с ЧПУ – это специализированное оборудование. Он использует компьютерные шоу и робототехнику для точной работы. Результаты более точны, чем кто-либо когда-либо мог бы достичь. По этой причине мельницы Bridgeport часто используются в авиационной отрасли.Когда спецификации введены, ЧПУ выбирает, какие инструменты необходимо использовать, и мгновенно меняет требуемые инструменты. Гравировальное оборудование предназначено для нанесения надписей на различные изделия, включая стекло, камень, металл, дерево, композиты и многие другие. Машины маркируют и травят с большей точностью, чем когда-либо вручную. Все, от крупных указателей до небольших надписей, можно сделать, в зависимости от ваших потребностей.

Станки с ЧПУ используются на различных промышленных предприятиях и в деревообрабатывающих магазинах.Станки с ЧПУ используются на различных рынках, в производственных процессах и в деревообрабатывающих цехах. Фрезерные станки с ЧПУ используются для сверления отверстий.

Как только спецификации введены, ЧПУ выбирает, какие инструменты должны использоваться, и автоматически меняет инструменты по мере необходимости.

Для некоторых людей покупка бывших в употреблении электронных устройств с ЧПУ является экономически выгодным выбором.

Как работают станки с ЧПУ