Первый запуск станка с ЧПУ. Пошаговая инструкция.

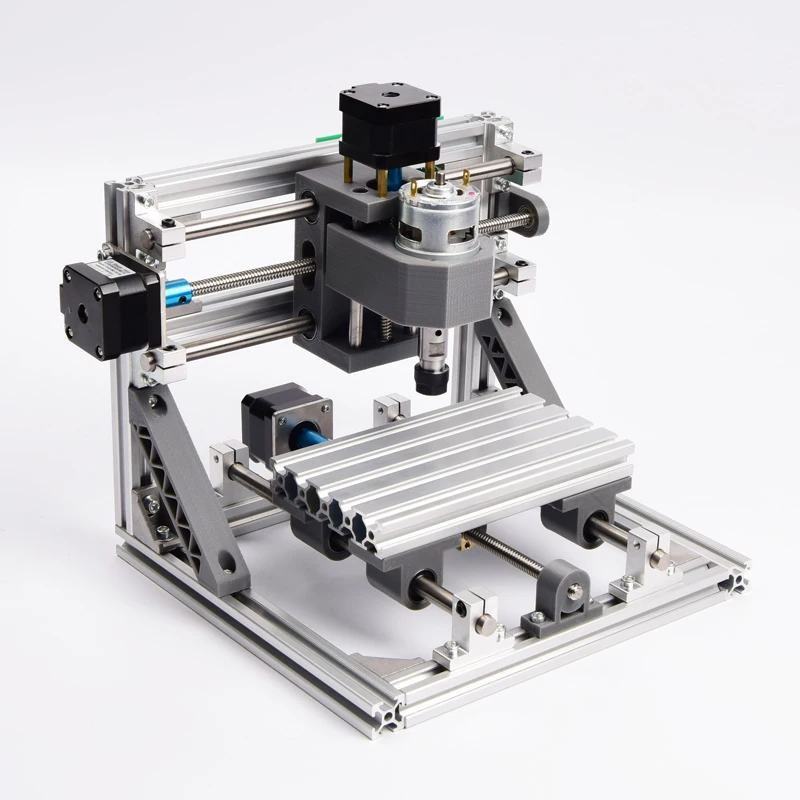

Данная инструкция справедлива для станков с фанерной рамой серии “Моделист”, настольных алюминиевых станков, а так же станков средних размеров из алюминиевого конструкционного профиля с передачей на ШВП.

Инструкция по запуску станков больших размеров на реечной передаче находится по ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-pervomu-zapusku-stanka-2.html

ШАГ 1. Подключение контроллера.

1.1 Произвести подключение контролера шаговых двигателей к станку, согласно имеющейся маркировки на проводах и табличке над клеммниками контроллера. Рисунок 1.

Рисунок 1.подключение контролера шаговых двигателей

1.2 Подключить контроллер шаговых двигателей к компьютеру.

Рисунок 2 –подключение контроллера шаговых двигателей к LPT- порту компьютера.

1.3 При использовании переходника USB-LPT произвести подключение согласно рисункам 3 и 4.

Рекомендуемый вариант подключения рисунок 3.

Рисунок 4

ШАГ 2. Подготовка шпинделя.

Если на станок установлен шпиндель жидкостного охлаждения – произведите сборку системы охлаждения, согласно соответствующей инструкции. Инструкция высылается по запросу на электронную почту.

ШАГ 3. Подготовка ПК.

3.1 ВНИМАНИЕ ВАЖНО! Для управления станком непосредственно через LPT порт невозможно использование компьютеров с многоядерными процессорами INTEL.

(системные платы Intell имеют в себе средство изменения рабочей частоты процессора при изменении нагрузки на него. При этом все порты тоже испытывают флуктуацию по частоте – как результат, сигнал «плавает», то есть при работе Mach4 происходит изменение частоты сигнала step, что приводит к неравномерности движения рабочего органа станка- дерганью, ударам и даже остановкам)

Для проверки LPT порта 3-4 раза производим переезд в режиме ручного перемещения (с использованием клавиш ← → и↓↑) на полную длину рабочего стола. Движение должно происходить плавно с постоянной скоростью, без дерганья, рывков, ударов и остановок. Если при перемещении происходит локальные изменения скорости движения и/или остановка в процессе движения портала, то для проверки необходимо в пункте меню Config →MotorTuning изменить параметр Velocity уменьшив его в 10 раз. Если изменения скорости движения уменьшатся, а остановки прекратятся, но при этом удары и толчки сохранятся, то данная материнская плата не пригодна для управления станком через LPT-порт.

Движение должно происходить плавно с постоянной скоростью, без дерганья, рывков, ударов и остановок. Если при перемещении происходит локальные изменения скорости движения и/или остановка в процессе движения портала, то для проверки необходимо в пункте меню Config →MotorTuning изменить параметр Velocity уменьшив его в 10 раз. Если изменения скорости движения уменьшатся, а остановки прекратятся, но при этом удары и толчки сохранятся, то данная материнская плата не пригодна для управления станком через LPT-порт.

Для работы непосредственно через LPT порт подходят:

А) только компьютеры с одноядерными процесорами INTEL и любые компьютеры с процессором AMD и только 32 разрядные версии операционной системы windows

Б) любые компьютеры с операционной системой LinuxCNC.

3.2 При работе со станком через USB переходник или Ethernet переходник можно использовать любые компьютеры и любые версии операционной системы Windows. USB переходники должны быть только специализированные, с драйвером под программу Mach4.

USB переходники должны быть только специализированные, с драйвером под программу Mach4.

3.3 Компьютер для управления станком должен быть отдельно выделенный, без лишних программ. Не устанавливать антивирусы! Оперативной памяти не менее 1ГГб, если видеокарта встроенная то не менее 1,5Гб , процессор от 1ГГц. Перед установкой mach4 переустановите операционную систему, обязательно установите все необходимые системе драйвера, отключите брандмауэр, отключите гашение экрана в настройках электропитания, отключите экранные заставки

, отключите файлы подкачки с жестких дисков.Более подробно о установке и настройке ПО для работы станка необходимо ознакомиться с информацией по следующей ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-ustanovke-programmnogo-obespecheniya.html

Отключение антивирусов и брандмауэра в Windows XP:

3. 3.1 Зайдите в Меню пуск, откройте Панель управления.

3.1 Зайдите в Меню пуск, откройте Панель управления.

3.3.2 Откройте Центр обеспечение Безопасности.

3.3.3 Щелкните по Брандмауэр Windows.

3.3.4 В появившемся окне переставьте переключатель на Выключить (не рекомендуется) и нажимаем ОК.

3.3.5 Для отключения предупреждений Windows о безопасности нажмите в окне Центра Обеспечения безопасности windows по ссылке Изменить Способ Оповещения Центром обеспечения безопасности. В появившемся окне уберите все галочки после чего нажмите ОК.

Отключение антивирусов и брандмауэра в Windows 7:

3.3.6 Для отключения брандмауэра его необходимо открыть, что бы его найти воспользуйтесь поиском Windows 7. Откройте меню Пуск и напишите «бра» и выберите простой брандмауэр Windows.

3.3.7 В левой части окошка выбирите Включение и отключение брандмауэра Windows.

3.3.8 В открывшемся окошке вы можете отключить брандмауэр для всех сетей сразу.

3.3.9 После, необходимо выключить службу Брандмауэр Windows. Воспользуйтесь поиском из меню Пуск.

Воспользуйтесь поиском из меню Пуск.

3.3.10 В открывшемся окошке найдите службу Брандмауэр Windows и дважды кликните по ней левой кнопкой мышки . В открывшемся окошке Свойства нажмите Остановить. Затем в поле Тип запуска из выпадающего меню выберите Отключена. Нажмите ОК.

3.3.11 Отредактируйте конфигурацию системы. Откройте Пуск и напишите «кон». Выберите Конфигурация системы. В открывшемся окошке перейдите на вкладку Службы, найдите Брандмауэр Windows. Снимите галочку и нажмите ОК

ШАГ 4. Установка, проверка корректности работы программы, генерирующей G-код.

4.1 Установите на компьютере Mach4.

4.2 Скопируйте в папку Mach 3 расположенную на диске С: профиль станка (файл настроек), присланный по электронной почте, переданный на носителе информации (флешке) или скачанный с сайта.

4.3 Если используется переходник USB-LPT, произведите установку драйверов и плагина согласно статье Подключение контроллера с использованием переходника USB-LPT или руководству по эксплуатации на переходник.

4.4 При использовании платы расширения PCI-LPT, порядок действий также описан в статье “Подключение контроллера с использованием карты PCI LPT”.

4.5 Для запуска программы потребуется ярлык «Mach4 Loader», остальные ярлыки можно удалить.

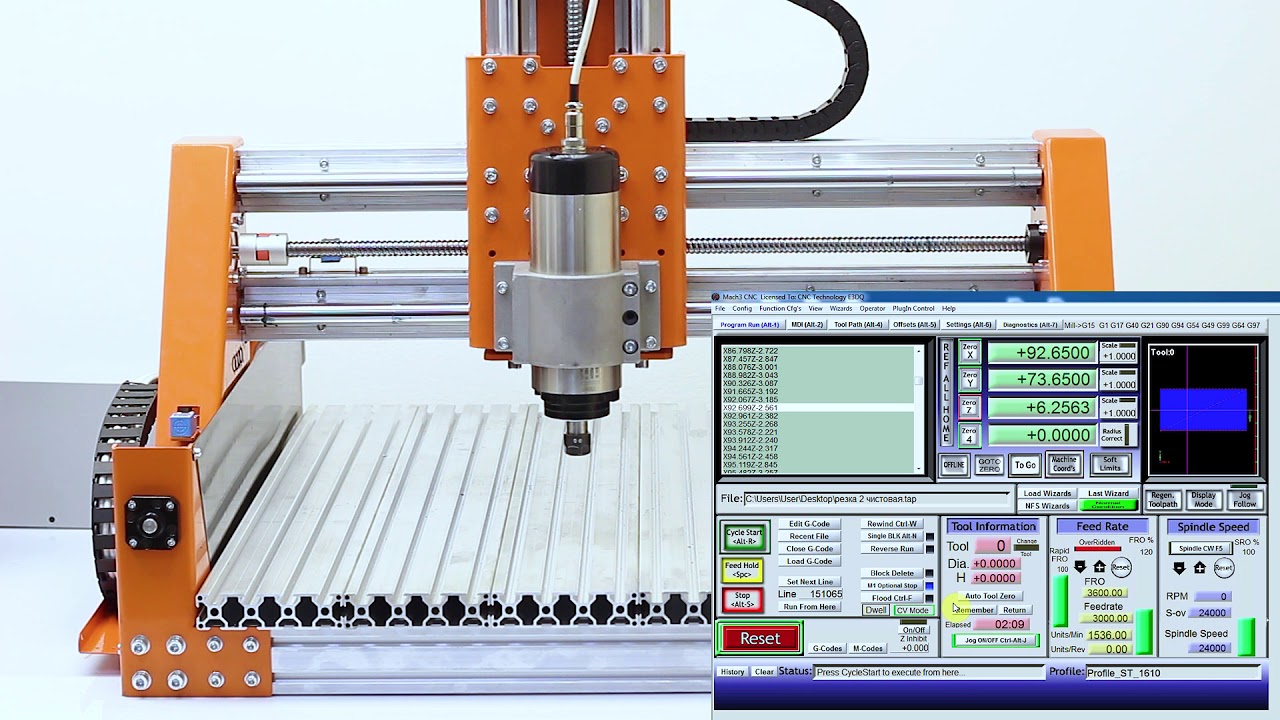

4.6 В открывшемся окне рисунок 5 выберите профиль станка и жмем OK.

Рисунок 5.

4.7 Выберите источник управления, рисунок 6 при работе с LPT портом или рисунок 7 при работе с переходником USB-LPT.

Рисунок 6.

Рисунок 7.

4.8 Загружается главное окно программы Mach4, Рисунок 8.

Рисунок 8.

4.9 Включите питание контроллера шаговых двигателей. В главном окне программы MACh4 нажимаем клавишу «Cброс» (Reset) (1), чтобы рамка вокруг неё не мигала и светилась зеленым цветом, рисунок 8. В этот момент шаговые двигатели должны зафиксировать свое положение (послышится щелчок) и слегка зашуметь.

Теперь нажимая на клавиатуре стрелки (влево вправо вверх вниз) наблюдаем на станке перемещения по осям, а на экране изменение координат в полях X Y слева вверху, для перемещения по оси Z кнопки PageUP, PageDown. Также можно вызвать экранный пульт управления перемещением, клавишей “Tab” на клавиатуре вашего компьютера, рисунок 10.

Рисунок 10

4.10 Если перемещения не происходит, то проверьте корректность установки программы и драйверов.

4.10.1 Если используется подключение через LPT- порт, то откройте «Панель управления» – «Диспетчер устройств»- находим Mach4 X Pulsing Engines-свойства. Корректно установленный драйвер – рисунок 12.

Рисунок 12

4.10.2 Если используется переходник USB-LPT, то откройте «Панель управления» – «Диспетчер устройств»- найдите CNCDevicesClass-свойства. Корректная установка драйверов и правильное обнаружение операционной системой адаптера –рисунок 13.

Рисунок 13

4.11 При несовпадение направления перемещения портала станка с направлением стрелок клавиатуры, например при нажатии клавиши «←» инструмент движется в право, изменить направление можно в меню Сonfig->Port and pins->Motor outputs установив галочку в поле DirLowActive напротив нужной оси, рисунок 14.

Рисунок 14.

ШАГ 5 Проверка правильности перемещения рабочего инструмента.

Для проверки правильности перемещения рабочего инструмента, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окнах отображения координат MACh4.

5.1 Установите единицами измерения «по умолчанию» -миллиметры: открываем Config->Select Native Units. Mach4 выведет на экран окно с предупреждением о необходимости совпадения единиц измерения установленных в программе и используемых в G-коде. Нажимаем ОК и переходим к окну установки единиц измерения, рисунок 14.

5.2 Для вступления в силу настроек перезагрузите программу. Если далее не планируется использовать при создании управляющих G-кодов дюймовую систему измерения, оставляем метрическую систему для постоянного использования.

Ниже приведён пример проверки настроек для оси Y. Аналогично следует проверить все оси.

Аналогично следует проверить все оси.

5.3 Перемещаем портал и каретку станка до упора на себя и влево –рисунок 15.

5.4 Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z, устанавливаем линейку по оси Y, рисунок 16.

Рисунок 16.

5.5 Клавишей ↑ перемещаем портал на 100 мм по координате цифрового поля. Далее сверяем с фактическим перемещением по линейке – рисунок 17.

Рисунок 17.

5.6 В случае несовпадения реального перемещения с координатами в Mach4, проводим калибровку для соответствующей оси перемещения, как описано в документации программы Mach4.

5.7 Закрываем Mach4 и отключаем питание станка.

ШАГ 6. Установка фрезы.

6.1 У станков с использованием шпинделей Kress для установки фрезы используется ключ 17. При установке производится удержание вала нажатием кнопки фиксатора, рисунок 18.

Вращением гайки против часовой стрелки отпускаем цангу, вставляем фрезу и производим зажим хвостовика фрезы в цанге вращением гайки по часовой стрелке. Установленная фреза – рисунок 19.

Установленная фреза – рисунок 19.

Рисунок 18.

Рисунок 19.

6.2 Для станков с использованием шпинделей жидкостного охлаждения с цангой ER11 установка фрезы производится с использованием ключей на 13 и 17 рисунки 20..22. Для установки фрезы удерживаем вал шпинделя за лыску на валу ключём на отпускаем зажимную гайку цанги , вставляем фрезу, и производим зажим хвостовика фрезы.

Рисунок 20.

Рисунок 21.

Рисунок 22.

ШАГ 7. Установка заготовки.

7.1 Установка заготовки на рабочий стол станка из профиля с Т-пазом осуществляется металлическими прижимами –рисунок 23.

Рисунок 23.

7.2 При использовании станка с фанерным столом или жертвенным столом из фанеры:

7.2.1 наиболее простой вариант крепления с помощью винтов «саморезов» рисунок 24.

Рисунок 24.

7.2.2 Так же существует множество вариантов крепления заготовки с помощью мебельных втулок, рисунки 25…30. Подробнее об этом варианте крепления в http://cncmodelist.ru/stati/eto-interesno/poleznye-prisposobleniya-dlya-stankov-s-chpu.html:

Рисунок 25. Мебельная резьбовая втулка

Рисунок 26. Установленные резьбовые втулки по углам стола

Рисунок 27. Установленные прижимы

Рисунок 28. Закрепленная прижимами заготовка

Рисунок 29. Заготовка закрепленная стандартными стальными станочными прижимами

Рисунок 30 Установка дополнительных планок для крепления заготовок любого размера в любом месте стола

ШАГ 8. Установка рабочего органа станка в начальную точку резки.

Установка рабочего органа станка в начальную точку резки.

8.1 Включаем питание станка, запускаем Mach4 и выводим каретку станка в начальную точку резки (как правило это левый нижний угол (вы стоите лицом к передней части станка)) с использованием стрелок на клавиатуре и кнопок “PageUP” и “PageDown”(или виртуальным пультом управления –вызывается кнопкой Tab).

Начальная точка резки определяется при создании проекта –например новой модели в ArtCam, рисунок 31.

рисунок 31

8.2 Если имеется в наличии только G-код, то начальную точку можно определить в окне Mach4, загрузив исполняемый файл: File→Load G-Kode. Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z курсор в окне визуализации устанавливается в начальную точку.

Рисунок 32.

8.3 Управляя вертикальным перемещением шпинделя касаемся нижним торцом фрезы материала заготовки.

Нажатием кнопок Zero X, Zero Y, Zero Z обнуляем программные координаты, рисунки 33, 34.

Рисунок 33.

Рисунок 34

8.4 Нажатием кнопки “PgUp” поднимаем шпиндель на безопасную высоту -10…15мм над заготовкой.

ШАГ 9. Загружаем G-код: (File→Load G-Kode). Станок готов к запуску .

ШАГ 10. Производим запуск шпинделя.

10.2 При работе со шпинделем жидкостного охлаждения рисунок 39 :

– запускаем систему жидкостного охлаждения шпинделя (включаем насос).

– включаем частотный преобразователь.

– вращением потенциометра на лицевой панели частотного преобразователя устанавливаем необходимые обороты вращения шпинделя.

– нажатием кнопки RUN производим запуск шпинделя.

Рисунок 39

10.3 Далее нажатием кнопки “Cycle Start”в главном окне производим запуск исполняемого G-кода рисунок 40.

Рисунок 40.

11.Активация концевых датчиков

Если концевые датчики на станке установлены, но не активированы, то для включение концевых датчиков в меню программы Mach4

config->Port and Pins->Input Signal установить галочки как показано на рисунках 41 и 42

Рисунок 41. Активация концевых выключателей для станков с установленными индуктивными датчиками

Активация концевых выключателей для станков с установленными индуктивными датчиками

Рисунок 42. Активация концевых выключателей для станков с установленными механическими датчиками

Примечание.

Если на станке установлены концевые выключатели баз, то поиск нулевой точки машинных координат осуществляется нажатием кнопки “Ref All Home”, рисунок 43.

Рисунок 43.

Если концевых выключателей нет, то при нажатии на кнопку “Ref All Home”, происходит обнуление машинных координат.

Ели концевые выключатели отсутствуют, то настройки для входов “Home” представлены на рисунке 44.

Рисунок 44.

При работе с адаптером Моделист USB-LPT при отсутствии концевых выключателей порядок обнуления машинных координат выглядит следующим образом:

-клавишами ← и ↓ установите каретку станка в левый нижний угол.

– клавишей и PgUp поднимите шпиндель вверх до упора.

– нажмите кнопку “RESET” на главном экране Mach4.

– извлеките шнур переходника из USB-порта компьютера (не забудьте перед извлечением отключить устройство в системе , так же как обычную флешку)

– на главном экране Mach4 переключитесь на отображение машинных координат, для чего нажмите кнопку “Machine Coord’s’, о том что вы находитесь в режиме отображения машинных координат будет сигнализировать красная рамка вокруг кнопки, рисунок 45.

Рисунок 45.

– подключите шнур адаптера к USB-порту и подождите 10-15 секунд, пока Windows обнаружит адаптер.

-нажмите кнопку “RESET” и машинные координаты обнулятся.

– перейдите в режим отображения программных координат, для чего ещё раз нажмите кнопку “Machine Coord’s’, красная рамка вокруг кнопки должна погаснуть.

ШАГ 11. Техническое обслуживание станка.

Наладка, настройка фрезерного станка с ЧПУ

Для профессионалов наладка вертикального фрезерного станка достаточно проста и не составит особого труда. Однако следует знать некоторые особенности устройства, прежде чем приступить к работе. Учитывая, что материал обрабатывается в настольный способ, нужно подобрать подходящую заготовку по размеру и форме.

Однако следует знать некоторые особенности устройства, прежде чем приступить к работе. Учитывая, что материал обрабатывается в настольный способ, нужно подобрать подходящую заготовку по размеру и форме.

Также тщательно следите за техникой безопасности при эксплуатации:

- Работайте в спецодежде, которая исключает возможность зацепиться за элементы прибора.

- Хорошо подготовьте устройство перед работой.

- Проследите, чтобы рабочее место было убрано, стол тщательно очищен, не имеет сколов и так далее.

Только после этого можно приступать к наладке режущего инструмента, приспособлений для крепления изделия и других деталей. В первую очередь выберите гитару сменных шестерен, которые обеспечат синхронность всех узлов. Далее идет подбор инструмента для фрезерования. Здесь следует учитывать тип обрабатываемого материала. Также обратите внимание на требования к шероховатости, которая должна остаться после фрезерования.

Следом мастер подбирает режимы резания. В этом случае также потребуется знать особенности металла. Зачастую производители для более быстрой наладки предлагают режимы в карте, которая идет к станку. Однако можно высчитать самостоятельно по формуле машиностроения.

В этом случае также потребуется знать особенности металла. Зачастую производители для более быстрой наладки предлагают режимы в карте, которая идет к станку. Однако можно высчитать самостоятельно по формуле машиностроения.

Настройка фрезерного станка

После завершения этапа наладки можно переходить к настройке фрезерного станка. Рекомендуется дополнительно пройтись по прибору сухой чистой тряпкой, чтобы устранить все следы грязи, масла и так далее. Это обеспечит точность расположения фрезы. Лезвия проверяют на закрепления с помощью индикатора и магнитной стойки, которые следует подготовить перед настройкой.

Чтобы точно убедиться в правильной работе станка, можно проверить прямолинейность движения фрезерной поверхности относительно фрезы.

Щупом определяют расстояние между плоскостью высотки, которую устанавливают на корпусе устройства, и зубьями фрезы. Допускается погрешность от 15 до 45 мк. Точность настройки зависит от опыта сотрудника и износа элементов механизма.

Кроме того, следует правильно подготовить саму заготовку. На стол кладут размеченное изделие, в котором также просверлены выходы для фрезы. Заготовка тщательно крепится в тисках, однако, не настолько сильно, чтобы пережать изделие, но и не слабо.

После завершения наладки и настройки фрезерного станка можно приступать к работе.

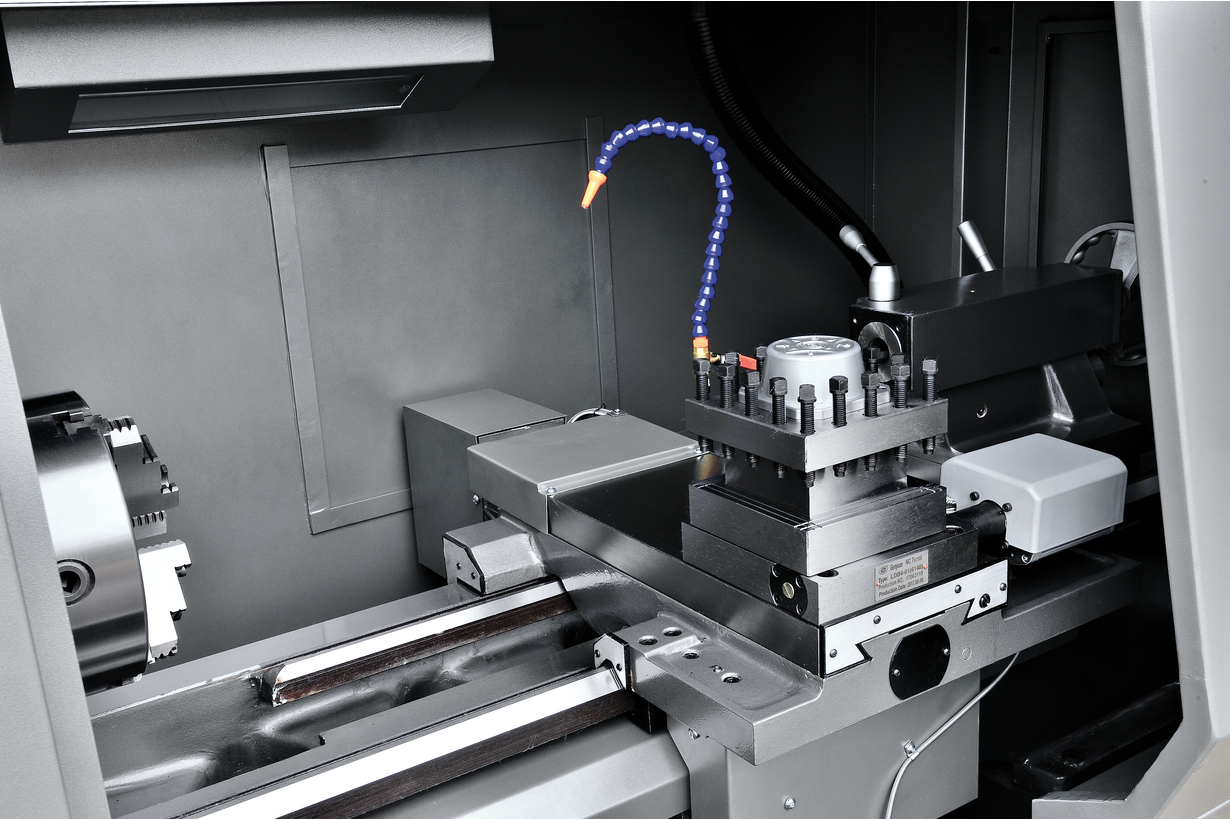

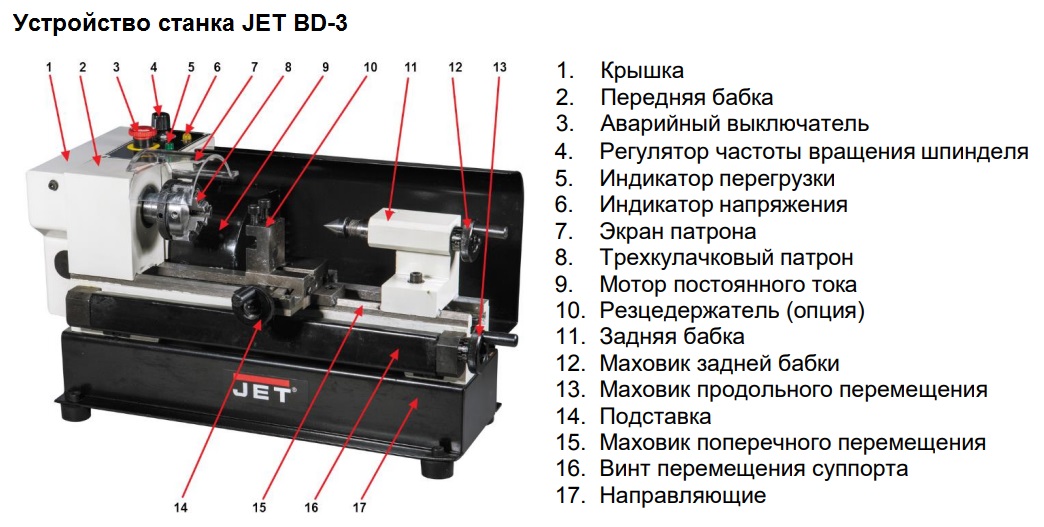

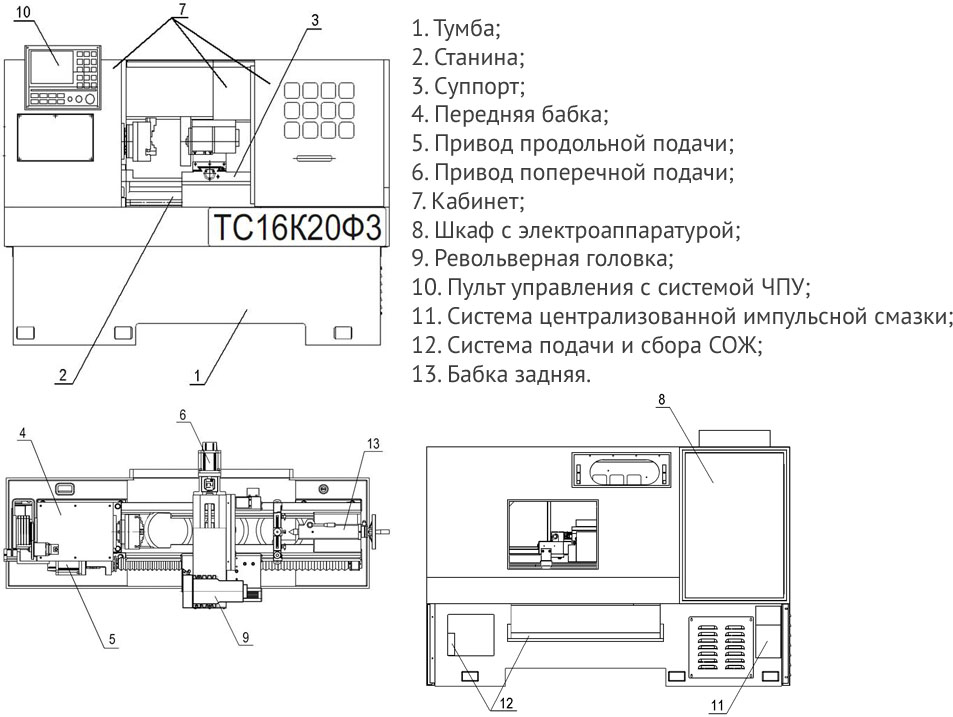

Как настраивать токарный станок с ЧПУ

Под настройкой станка с ЧПУ подразумевается его подготовка к запуску производственных работ. Для начала, нужно удостовериться, что в устройство автоматической смены установлены все инструменты, требуемые для проведения того или иного вида работ, и произведена загрузка правильной программы.

Настройка автоматических станков (таких, как Siemens 808 advanced, Siemens 808DA, ЧПУ ТС23) осуществляется по специальной карте и тексту программы. В карте имеются предустановки для механизмов зажима, параметры заготовок и шаблоны деталей, список обязательных и дополнительных инструментов, а также координаты начальной позиции.

В карте имеются предустановки для механизмов зажима, параметры заготовок и шаблоны деталей, список обязательных и дополнительных инструментов, а также координаты начальной позиции.

Для токарных агрегатов с ЧПУ общепринятым является тот факт, что начало координат в абсолютной системе пролегает на пересечении оси, по которой вращается шпиндель с зеркалом зажимного патрона.

Ход работы

Настройка станка выполняется следующим образом:

- Рабочее место очищается от всего, что может оказать негативное воздействие на эффективность и точность выполнения работы.

- Исходя из инструкций, указанных в наладочной карте, осуществляется подбор инструментов, после чего проверяется его состояние.

- Производится настройка резака на размеры координат, указанные в наладочной карте.

- Подготовленное оборудование устанавливается в рабочую позицию барабанной головки.

- Устанавливается зажимный патрон, указанный в карте, проверяется надежность крепления обрабатываемой заготовки.

- Координация параметров производства переводится в ручной режим. После этого контролировать процесс работы можно при помощи пульта управления.

- Проводится проверка на отсутствие внешних повреждений станка и пульта управления. Далее необходимо протестировать рабочие механизмы устройства, путем запуска холостого хода, и удостовериться в исправности сигнализации.

- После проверки механизма, отвечающего за движение ленты, вводится перфолента и осуществляется проверка выполнения установленного задания станком и пультом, а также работоспособность индикации.

- Суппорт перемещается в нулевое положение, предусмотренное картой, при этом используются декадные переключатели.

- Производится проверка корректорных контроллеров на наличие каких-либо данных, после чего набирается значение, обозначающее детали и их параметры.

- Проверяется система, ответственная за подачу смазочно-охладительной жидкости.

- Обрабатываемая заготовка закрепляется в патроне.

- Контроллер режима работ переключается с ручного управления на автоматическое.

- Производится обработка первой заготовки.

- Осуществляется замер заготовки и рассчитываются правки, после чего набираются на корректорных переключателях.

- После внесения правок заготовка снова обрабатывается.

- Измеряются параметры готовой детали.

После выполнения всех вышеперечисленных действий, настройка станка для обработки заготовок считается завершенной. Далее, при помощи корректоров, поддерживаются размеры деталей в допускаемом поле.

Дополнительные сведения

В случае сбоев и возникновения неполадок во время проведения тестовых работ на холостом ходу, оператор прекращает настройку и обращается за помощью к специалисту по наладке, слесарю, кроме того, незамедлительно следует уведомить мастера, ответственного за данный участок производства.

Настройка станка с ЧПУ и его обслуживание должны выполняться лицами, обладающими профильным образованием, разбирающимися в особенностях его конструкции, технологии, а также изучившими эксплуатационные правила и получившими разрешение на данный вид работ.

Наладка токарного станка с ЧПУ, Наладка станка с ЧПУ, Карта наладки станка с ЧПУ, Наладка фрезерного станка с ЧПУ

Главная страница » Наладка токарного станка с ЧПУ

Станки с ЧПУ обладают большой гибкостью по номенклатуре выпускаемой продукции, их можно быстро переналаживать на выпуск других деталей, причем переналадка занимает небольшое количество времени. Рассмотрим, как осуществляется наладка токарного станка с ЧПУ подробнее, а также наладка фрезерного станка с ЧПУ. Основным документом для наладки станка является карта наладки станка с ЧПУ, по которой и происходит собственно наладка станка с ЧПУ.

Наладку осуществляет наладчик, имеющий соответствующую квалификацию по данному типу оборудования, у него имеется полный доступ к настройкам станка, защищенных ключом, без этого ключа никто не сможет изменить ключевые настройки станка. После наладки станок передается оператору станка с ЧПУ и запускается производство деталей. Оператор следит за работой оборудования, осуществляет промежуточный контроль, установку заготовок и снятие деталей, а также выполняет множество других задач, но не относящихся к наладке станка.

Оператор следит за работой оборудования, осуществляет промежуточный контроль, установку заготовок и снятие деталей, а также выполняет множество других задач, но не относящихся к наладке станка.

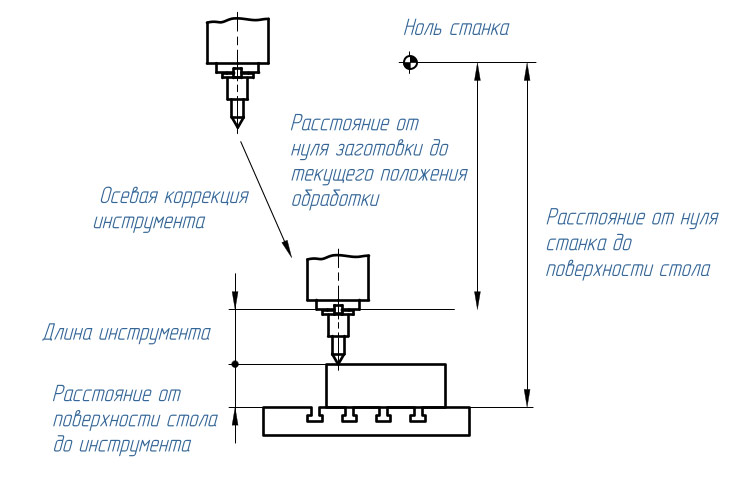

А вот наладчику станка необходимо «объяснить» станку, где будет находиться ноль детали, чтобы после установки заготовки, данный ноль совпал с правым торцем реальной детали. Оси системы координат смотрят в направлении отхода рабочих органов станка от заготовки, поэтому ось X может смотреть и вниз, если револьверная головка или суппорт станка расположен снизу относительно детали.

Оси системы координат смотрят в направлении отхода рабочих органов станка от заготовки, поэтому ось X может смотреть и вниз, если револьверная головка или суппорт станка расположен снизу относительно детали.

На станке с ЧПУ нулевая точка детали (точка W) устанавливается в виде ее смещения от нулевой точки станка (точки М). Расположение нулевой точки станка (M) задается производителем станка и обычно расположена на оси Z и на торце шпинделя станка.

На стойке ЧПУ Fanuc смещение нулевой точки выглядит следующим образом:

А. Нажать Offset Settings

Б. Нажать Work (экранная кнопка). Экран будет выглядеть, как на рисунке ниже.

В. Ввести в точке G54 смещение по оси Z в соответствии с картой наладки.

II. Установить приспособление, патрон или необходимые кулачки. Произвести расточку кулачков или базовых поверхностей приспособления, в соответствии с размерами в карте наладки.

III. Собрать инструменты. В карте наладки станка с ЧПУ указаны все инструменты, необходимые для проведения операции. Необходимо установить все режущие пластины на резцы, сверла, и другие инструменты, также подобрать цанги, вспомогательные инструменты (адапторы, VDI и т.д.) для крепления инструментов на станке.

IV. Установить инструменты в револьверной голове токарного станка с ЧПУ. Установку инструментов необходимо провести в полном соответствии с картой наладки, т.е. позиции в револьвере должны соответствовать номерам позиций в карте наладки каждого инструмента.

V. Привязать инструменты. Станку необходимо указать точные вылеты инструментов, т.к. в УП указаны координаты перемещения вершины режущей кромки инструментов. Привязка инструментов может осуществляться разными способами. В современных станках с ЧПУ используется специальные приборы, предусмотренные конструкцией станка. Используя данные приборы, с помощью специального цикла станок сам привяжет инструмент.

Используя данные приборы, с помощью специального цикла станок сам привяжет инструмент.

При отсутствии таких приборов можно воспользоваться съемным прибором.

При отсутствии подобных приборов привязать инструменты можно вручную методом касания, или как еще называют методом пробной стружки. Времени займет побольше, но это реальный выход.

Последовательность действий:

1. Зажать заготовку в патроне.

2. В режиме MDI включаем обороты S1000 M3, например.

3. Вызываем инструмент T0101, и в режиме маховичка подводим резец до касания с торцем по оси Z, потихоньку. Как только коснется отводим по оси X и выключаем шпиндель.

4. Нажать «OFFSET SETTING», нажать GEOM

5. Выбираем курсором наш инструмент 1

6. Вводим Z0. и нажимаем Insert

7. Нажимаем экранную кнопку Измерен., или MEASURE по-английски. Значение коррекции по Z поменяется на реальное для этого инструмента.

8. Теперь надо привязать по оси X. Включаем шпиндель. И надо коснуться цилиндрической части прутка инструментом с помощью маховичка. Как коснулись отвести по Z и выключить шпиндель.

Включаем шпиндель. И надо коснуться цилиндрической части прутка инструментом с помощью маховичка. Как коснулись отвести по Z и выключить шпиндель.

9. Измеряем пруток штангенциркулем. Например, он Ф20 мм.

10. Вводим X20. и нажимаем Insert, потом экранную кнопку Measure (Измерен).

11. Проверяем привязку резца, перейти в режим MDI

Ввести код

G54G90;

S1000M3;

T0101;(обязательно T0101 – вторые 01 это коррекция инструмента)

G01X0Z1;

Жмем пуск, аккуратно, т.к. можно врезаться в заготовку, поэтому можно Z5 и там концевой мерой померить расстояние z между резцом и торцем заготовки.

Также привязываются другие инструменты – резцы, сверла, фрезы. Сверло привязывается по оси Z. Можно не включать шпиндель, и использовать концевую меру, между торцем заготовки и вершиной сверла.

1.

Вставить флешку.

Вставить флешку.2. Переключить режим в EDIT.

3. Экранная кнопка ОПЕР.

4. Экранная кнопка «>»

5. Экранная кнопка УСТРОЙСТВО

6. Экранная кнопка USB MEM

7. Встать на программу курсором

8. Экранная кнопка Читать

9. Ввести имя O0003

10. Экранная кнопка ИМЯ

11. Ввести 0003

12. Экранная кнопка НАЛА

13. Экранная кнопка ВЫПОЛНИТЬ

А копирование УП с картридера на станок с ЧПУ Fanuc — следующим образом:

1. Вставить картридер.

2. Вводим номер программы, например, O0002.

3. Нажимаем экранную кнопку стрелка вправо. Появятся новые экранные кнопки

4. Нажать экранную кнопку READ.

5. Нажать EXEC. Программа скопирована и открыта на экране.

6. Проверим, полностью ли скопировалась программа. Нажать M30 и курсор вниз.

VII. Производим обработку первой детали. Перед запуском убедиться в отсутствии столкновений инструментов со станком, заготовкой. Проверяем размеры детали, если они соответствуют технологическому эскизу, то станок настроен верно, если нет, то необходимо провести дополнительную подналадку станка для устранения причин несоответствия размеров. Возможно понадобится ввести корректоры на износ инструмента или принять другие меры.

Возможно понадобится ввести корректоры на износ инструмента или принять другие меры.

Станок налажен и может осуществляться обработка всей партии деталей. Как видно, наладка токарного станка с ЧПУ осуществляется довольно просто. Таким образом можно быстро переналаживать станок на выпуск новых деталей. Однако есть необходимость еще большего снижения времени наладки станков с ЧПУ, так как станки должны работать, а не стоять в том числе и во время наладки. Для чего используются различные приборы, измерительные циклы для автоматической настройки инструментов и т.д. Помним, что при наладке допускается брак одна деталь, иногда 1-3% от партии, поэтому наладку осуществляем максимально точно, в идеале годная деталь должна получиться с первого раза.

Кроме того, четвертая промышленная революция Индустрия 4.0 переводит этот процесс совершенно на новый уровень. В инструменты внедряют чипы, которые станок считывает и понимает, что это за инструмент и зачем он нужен, и самостоятельно привязывает и может использовать их при указании обрабатываемой детали. Также отсылает сигнал о своем износе в необходимые службы для заказа новых и т.д.

Также отсылает сигнал о своем износе в необходимые службы для заказа новых и т.д.

Имеется возможность цифровой наладки станков с ЧПУ, которая обеспечивает отсутствие столкновений инструментов со станком, по сути осуществляется удаленная наладка станка с ЧПУ, и таким образом реальная наладка проходит более быстрее и точнее.

Похожие записи:

Наладка токарных станков с ЧПУ

Наладка токарных станков с ЧПУНаладка токарных станков с ЧПУ осуществляется наладчиком с более высокой квалификацией, чем у оператора.

Проверка функционирования станка осуществляется в определенной последовательности:

1. Включение питания устройства ЧПУ, далее (УЧПУ). Задается вращение шпинделя со средней частотой вращения при этом в течении до 30 минут станок прогревается, что необходимо для тепловой стабилизации станка и УЧПУ.

2. Наладка режущего инструмента согласно карте, подбирается оснастка для крепления заготовки и происходит проверка состояния инструментов. Установка инструмента в револьверную головку суппорта, указанные в карте наладки.

Установка инструмента в револьверную головку суппорта, указанные в карте наладки.

3. Настройка нулевого или исходного положения суппорта. Ввод управляющей программы, далее (УП) с пульта УЧПУ (с бланка, кассеты внешней памяти или компьютера).

4. Проверка УП в покадровом режиме, а затем в автоматическом. Необходимо следить за правильностью ее движения.

5. Закрепление заготовки в соответствии с картой наладки и выполнение размерной настройки инструмента.

6. Произвести обработку по УП.

7. Снять размеры с обработанной детали и ввести необходимую корректировку с пульта управления УЧПУ.

Измерение длин и диаметров производится вне станка. Дополнительную поднастройку производят по необходимости после контрольных измерений обработанных поверхностей. Часто вводят коррекцию на радиус в режиме круговой интерполяции, например: при обработке криволинейных наружных контуров, отверстий.

Расстановку инструментов в гнезда магазина, револьверной головке суппорта выполняют в соответствии с программной картой. При этом необходимо сверить номер инструмента или оправки с номером гнезда магазина, а на станках, где кодируется номер инструмента, установить соответствующую кодовую комбинацию на хвостовике оправки. Необходимо проверить заточку режущего инструмента, крепление сверлильных патронов на конусе оправки и сверл в патроне, настройку резьбонарезных патронов и закрепление метчика в переходной втулке, крепление насадных зенкеров и разверток на плавающих оправках, выверить биение сверл и метчиков при установке в патрон.

Если прибор для настройки инструмента вне станка отсутствует, длину инструмента определяют на станке, измеряют длину инструмента от торца шпинделя до вершины режущей кромки или определяют отклонение действительной длины инструмента от запрограммированной.

Необходимо проверить состояние защитных элементов станка, работу насоса и СОЖ в системе охлаждения.

Комплексная проверка качества наладки осуществляется по годной детали в измерительной лаборатории.

Подключение станка к локальной сети

Подключение станка к локальной сети достаточно тривиальная задача. Данная инструкция описывает по шагам все действия по настройке станка, необходимые для подключению его к удаленному серверу. В качестве примера взято подключение стойки ЧПУ Fanuc 0i-MD к серверу FTP в одноранговой сети.Для начала необходимо убедиться в наличии и настроить сетевую карту станка

- Нажать кнопку «System»

- Используя подэкранную кнопку «+» пролистать до появления кнопок «EMBED» и «PCMCIA»

- Нажать подэкранную кнопку «EMBED»

- Появится меню настройки встроенной сетевой карты

- Необходимо убедиться, что поле «MAC ADDRESS» не пусто. Это свидетельствует о том, что карта установлена и функционирует

- Заполните поля «IP ADDRESS» и «SUBNET MASK» в соответствии с настройками своей локальной сети

В этом меню задаются параметры FTP серверов (от 1 до 3 шт.): «HOST NAME» – адрес сервера, «PORT NUMBER» – порт FTP, «USER NAME» – имя пользователя, «PASSWORD» – пароль, «LOGIN FOLDER» – папка на сервере, к которой будет подключаться станок

В этом меню задаются параметры FTP серверов (от 1 до 3 шт.): «HOST NAME» – адрес сервера, «PORT NUMBER» – порт FTP, «USER NAME» – имя пользователя, «PASSWORD» – пароль, «LOGIN FOLDER» – папка на сервере, к которой будет подключаться станокВсе изменения в настройках начнут действовать после нажатия подэкранной кнопки «RESTART». После этого станок готов к работе с новым источником программ

Для оператора Работа станка с FTP сервером не отличается от работы с flash-картой:

В режиме «EDIT» переключиться на просмотр файлов («PROGRAMM DIRECTORY»)

Последовательно нажать подэкранные кнопки «OPRT», «+», «DEVICE» и «EMB ETH»

Для работы в режиме DNC через сеть, а также при необходимости прямого вывода данных, задайте 9 канал ввода/вывода («I/O CHANNEL») в меню «SETTING»

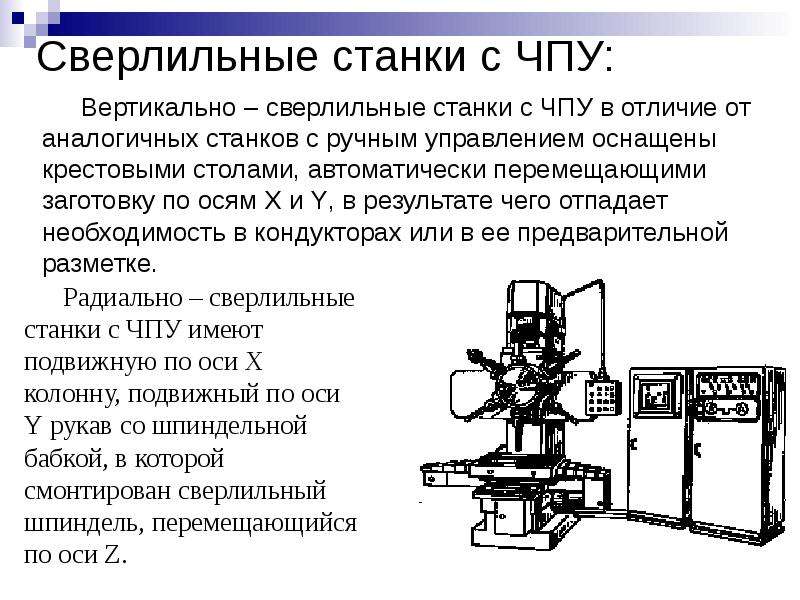

Настройка и наладка фрезерного станка

Настройка и наладка фрезерного станка [c. 51]

51]НАСТРОЙКА И НАЛАДКА ФРЕЗЕРНЫХ СТАНКОВ [c.135]

Перспективным решением вопроса сокращения времени на настройку и наладку станка и тем самым сокращения подготовительно-заключительного времени в целом является применение программного управления фрезерным станком. Наличие установленной программы фрезерной обработки по переходам с четко зафиксированными оборотами шпинделя, регламентированным чередованием цикла подач стола и другими элементами, записанной на пленке, перфокарте или другим способом, позволяет при мелкосерийном производстве добиться большой эффективности работы. [c.16]

В целях предотвращения простоев столь ценного оборудования необходимо добиваться повышения квалификации операторов, приобретения ими знаний и практических навыков по наладке фрезерных станков с ЧПУ для того, чтобы производить настройку станка без наладчика. [c.

262]

262]На горизонтально-фрезерном станке можно устанавливать и закреплять обрабатываемую деталь непосредственно на столе станка. Для этого необходимо, чтобы обрабатываемая деталь имела форму, позволяющую применить для ее закрепления прижимные болты, планки и прижимы. Чаще всего зажатие детали на фрезерном станке производят в тисках, которые установлены и закреплены на столе. Широкое распространение нашли пневматические тиски, применение их значительно сокращает вспомогательное время. Конструкция пневматических тисков показана на рис. 92. Принцип их работы следующий. Сжатый воздух через штуцер / попадает в полость пневматической камеры 2, которая занимает пространство между корпусом 3 и диафрагмой 4, заставляет последнюю опуститься вместе с опорным диском 5, увлекая за собой шток 6, а значит, и рычаг 9. Рычаг 9 поворачивается, давит на толкатель 10 и подвижную губку 7, которая связана с толкателем тягами, в результате чего происходит зажатие детали. Как только полость пневматической камеры соединится с внешней средой, подвижная губка под действием пружины 8 отойдет от детали и освободит ее. С помощью винта 11 производят настройку тисков на размер обрабатываемой детали. Важным фактором при наладке фрезерного станка на обработку заданной детали является установка и закрепление фрезы. Для обработки детали, закрепленной на столе 1 (см. рис. 91), на оправку 2 надевают упорные кольца и в зависимости от расположения детали устанавливают фрезу на шпонку и прижимают ее такими же упорными кольцами с помощью гайки и шайбы, находящихся в конце оправки. Чтобы уменьшить вибрации, один конец оправки конусом закрепляется в шпинделе станка, а второй — в подшипнике дополнительной опоры 3 хобота 4. После установки и закрепления фрезы последнюю проверяют на биение с помощью индикатора. На

[c.180]

С помощью винта 11 производят настройку тисков на размер обрабатываемой детали. Важным фактором при наладке фрезерного станка на обработку заданной детали является установка и закрепление фрезы. Для обработки детали, закрепленной на столе 1 (см. рис. 91), на оправку 2 надевают упорные кольца и в зависимости от расположения детали устанавливают фрезу на шпонку и прижимают ее такими же упорными кольцами с помощью гайки и шайбы, находящихся в конце оправки. Чтобы уменьшить вибрации, один конец оправки конусом закрепляется в шпинделе станка, а второй — в подшипнике дополнительной опоры 3 хобота 4. После установки и закрепления фрезы последнюю проверяют на биение с помощью индикатора. На

[c.180]

Чтобы получить фрезерованием требуемую поверхность, необходимо сообщить инструменту и заготовке движения, согласованные друг с другом. Эти движения в станках разделяют на основные и вспомогательные. К основным относят главное движение, называемое движением резания, и движение подачи. Во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи может выполнять заготовка или фреза. Вспомогательные движения необходимы для подготовки процесса резания, и к ним относят движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом движения приборов для автоматического контроля размеров и т. д. Вспомогательные движения можно выполнять автоматически и вручную.

[c.4]

Во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи может выполнять заготовка или фреза. Вспомогательные движения необходимы для подготовки процесса резания, и к ним относят движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом движения приборов для автоматического контроля размеров и т. д. Вспомогательные движения можно выполнять автоматически и вручную.

[c.4]

Настройка и наладка включает в себя установку приспособления, установку и зажим детали и инструмента, настройку глубины резания, подачи и частоты вращения шпинделя, установку ограничителей перемещения узлов станка, что выполняется при настройке и наладке любого фрезерного станка. В зависимости от конструктивных особенностей станка и его назначения в настройке и наладке станка могут быть и другие дополнительные мероприятия, как-то наладка на автоматический цикл работы, переключение станка на различные режимы работы (режим наладки, нормальный, автоматический, от программы, с пульта управления), размерная многоинструментальная наладка, настройка положения обрабатываемого изделия относительно конуса на копировально-фре-зерном станке, определенная, строго фиксированная относительно стола установка детали и приспособления на станках с ЧПУ и др.

[c.135]

[c.135]Остановимся на некоторых элементах настройки и наладки станка. Обрабатываемая заготовка может быть установлена и закреплена прихватами на столе станка или в приспособлении. При работе на станках с ЧПУ на станок вместе с программой, записанной на программоносителе, передается эскиз базирования детали, на котором указаны расстояния базовых поверхностей заготовки до зеркала стола и его торцовых поверхностей, а также места наложения зажимов и их размеры. На копировально-фрезерных станках заготовку устанавливают относительно копира так, чтобы положение фрезы по отношению к заготовке было идентично положению копировального пальца относительно копира. [c.135]

Наладка и настройка станка для выполнения различных работ. При работе на вертикально-и горизонтально-фрезерных станках торцовыми фрезами наладка и настройка принципиально ничем не отличаются от наладки и настройки горизонтально-фрезерного станка при работе цилиндрическими фрезами. Поэтому остановимся лишь на отличительных особенностях наладки и настройки при фрезеровании торцовыми фрезами.

[c.46]

Поэтому остановимся лишь на отличительных особенностях наладки и настройки при фрезеровании торцовыми фрезами.

[c.46]

Настройка четырехсторонних продольно-фрезерных станков — сложная и трудоемкая операция. Она заключается в установке инструментов на заданные размеры обработки, регулировке подвижных столов и направляющих линеек, а также наладке подающих и прижимных устройств. [c.171]

Настройка по эталону обычно применяется при наладке фрезерных и токарных станков. Щупом проверяют расстояние между плоскостью высотки , закрепленной на корпусе приспособления, и зубом фрезы. Точность установки зависит от квалификации рабочего, величины радиального биения зубьев фрезы, а также от точности изготовления и степени износа высотки и щупа. Погрешность установки по щупу в данном случае можно ориентировочно оценить в пределах 15—45 мк. 314 [c.314]

Схема наладки для обработки отверстий у двух различных вилок показана на рис. 138. Инструментальная наладка показана для одной вилки, наладка для другой аналогична. После обработки отверстий детали разрезаются на горизонтально-фрезерном станке на две части, каждая из которых и будет готовой вилкой переключения. В серийном производстве обработка основных отверстий осуществляется в скальчатых кондукторах с соответствующей настройкой и применением нормального режущего инструмента, закрепляемого в быстросменных патронах. Рычаги в кондукторе базируются по наружному контуру в приз-

[c.217]

138. Инструментальная наладка показана для одной вилки, наладка для другой аналогична. После обработки отверстий детали разрезаются на горизонтально-фрезерном станке на две части, каждая из которых и будет готовой вилкой переключения. В серийном производстве обработка основных отверстий осуществляется в скальчатых кондукторах с соответствующей настройкой и применением нормального режущего инструмента, закрепляемого в быстросменных патронах. Рычаги в кондукторе базируются по наружному контуру в приз-

[c.217]

Кинематические схемы позволяют разобраться в устройстве станка и правильно производить необходимые при наладке и настройке станка расчеты. Несмотря на конструктивные различия фрезерных станков разных моделей, кинематические схемы их схожи. Знакомство со схе.мой типового фрезерного станка позволит разобраться в устройстве другого фрезерного станка такого же типа, но другой конструкции. [c.328]

Цель занятий — ознакомить учащихся с наладкой и настройкой фрезерных станков горизонтальных или вертикальных и обучить их фрезерованию горизонтальных плоскостей

[c. 304]

304]

Направляющие, по которым перемещается фрезерная головка с червячной фрезой, устанавливают на угол р, равный углу наклона зуба у нарезаемого колеса, а в остальном и наладка и настройка станка осуществляются, как и для прямозубых колес. Этот способ [c.55]

Для обеспечения производительной обработки на фрезерном станке необходима некоторая подготовительная работа (изучение чертежа детали, операционной карты механической обработки, а также наладка и настройка станка). [c.35]

В. Что такое наладка и настройка фрезерного станка [c.57]

Для наладки и настройки станков с ЧПУ у них предусмотрен режим наладка , при котором с помощью кнопок на пульте управления проверяется перемещение стола, салазок, консоли, фрезерной головки, ползуна на рабочей и ускоренных подачах, выбор частоты вращения шпинделя, вращение магазина инструментов и т. д. После всех проверок узлы станка устанавливают в исходное (нулевое) положение. Если перед началом работы на станке окажется, что он не работал более 2 ч, то необходимо произвести холостой прогон станка в течение 20 мин. При холостом прогоне многократно включаются перемещения координат станка, технологические команды и т. д. Эти включения выполняют в режиме ручного управления -ти в режиме управления от программоносителя. В последнем случае готовят управляющую тест-программу холостых перемещений узлов станка с учетом размеров устанавливаемого на станок приспособления, детали, инструмента и т. п.

[c.136]

д. После всех проверок узлы станка устанавливают в исходное (нулевое) положение. Если перед началом работы на станке окажется, что он не работал более 2 ч, то необходимо произвести холостой прогон станка в течение 20 мин. При холостом прогоне многократно включаются перемещения координат станка, технологические команды и т. д. Эти включения выполняют в режиме ручного управления -ти в режиме управления от программоносителя. В последнем случае готовят управляющую тест-программу холостых перемещений узлов станка с учетом размеров устанавливаемого на станок приспособления, детали, инструмента и т. п.

[c.136]

Наладка и настройка станка производится в следующей последовательности 1) стойку 3 (рис. 39) установить на заданный угол относительно стола 2) на шпиндели фрезерной головки закрепить комплект рабочих фрез 3) сменными колесами коробки скоростей настроить требуемое число оборотов шпинделей 4) на столе станка закрепить заднюю стойку и делительную головку 5) маховиком фрезерной головки отрегулировать положение фрез по высоте, а при работе с переменной установкой фрез по высоте установить соответствующий упорный диск на стойку 5 6) упорами делительной головки задать угол поворота при делении, а диском деления — число делений 7) поставить упоры стола по длине обрабатываемых заготовок 8) дросселем установить скорость продольной подачи стола. [c.119]

[c.119]

Наладка и настройка станка. Заготовка поступает на фрезерную операцию размеченной, с просверленными отверстиями для выхода концевой фрезы и образования радиуса закругления (рис. 99, а). Заготовку закрепляют в тисках. Верхняя плоскость находится на уровне губок тисков. Следует обратить внимание на правильность расположения параллельных подкладок — они не должны мешать свободному выходу фрезы при фрезеровании паза (рис. 99, б). [c.76]

Справочник содержит сведения об устроПстве, наладке и эксплуатации фрезерных станков. Рассмотрены 1№тэксплуатации станков с программным управлением. Включены данные о новых государственных стандартах иа оформление чертежей, спуски и посадки, конструкционные и инструментальные материалы и др Слравочяии предназначен для рабочих-фрезеровщписв. [c.2]

Настоящее Руководство для обучения фрезеровщиков по металлу составлено с целью помочь мастеру производственного обу-ченпя в городских профессионально-технических н технических училищах методически правильно и па основе передового опыта показывать учащимся приемы выполнения работ па фрезерных станках, а учащимся профтехучилищ и молодым рабочим, обучающимся на предприятиях, сознательно, быстро и правильно овладеть основными навыками управления фрезерными станками навыками их наладки и настройки навыками выполнения основных фрезерных операций и работ сложностью 2— 3 разрядов-

[c. 3]

3]

Применение персонального компьютера при наличии специального программноматематического обеспечения позволяет организовать управление СИО, которое включает управление устройством для предварительной настройки РИ формирование графического изображения инструментальной наладки для станка поиск РИ в базе данных с утсазанием стандарта наименования РИ, вдентификаци-онного номера, основных раз.меров РИ, его графического изображения для токарной, фрезерной, сверлильной и шлифовальной видов обработки. На предприятиях широко применяют САПР в производстве сложных инструментов. ЭВМ конструирует вырубные инструменты и вьщает управляющую программу непосредственно на металлообрабатывающий станок с учетом возможности эффективной передачи данных о сложных изогнутых поверхностях крупногабаритных листовых деталей. Организация снабжения СИО включает хранение, замену и диагностику состояния инструмента, а набор ее элементов зависит от типа оборудования и серийности производства. Эффективно работают многоцелевые станки с вместимостью магазинов на 100—170 инструментов. Иногда предусматривается разгрузка и загрузка инструментов, уложенных в кассеты.

[c.598]

Иногда предусматривается разгрузка и загрузка инструментов, уложенных в кассеты.

[c.598]

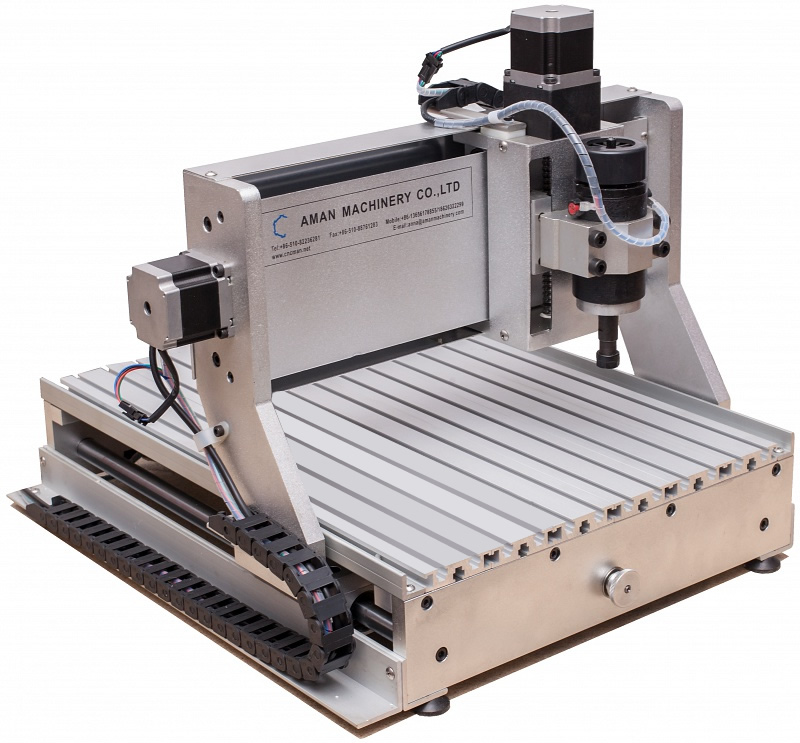

Как установить фрезерный станок с ЧПУ

Как установить фрезерный станок с ЧПУ?

Прежде чем ответить на вопрос «Как настроить фрезерный станок с ЧПУ», необходимо учесть множество факторов.

- Это машина вертикальная или горизонтальная?

- Сколько у станка осей?

- Какова вместимость револьверной головки?

- Как вы планируете удерживать деталь (заготовку)?

Также предполагается, что вы знаете некоторые базовые методы работы со станком, например

- Как использовать кромкоискатель.

- Как перемещаться по элементам управления вашей машиной.

- Знание основных команд управления ЧПУ.

Светодиодный кромкоискатель

Как настроить фрезерный станок с ЧПУ

Теперь переходим к настройке станка, хотя процедура настройки каждого фрезерного станка с ЧПУ немного отличается, но здесь объясняются эти общие шаги, которые практикуют станки с ЧПУ. ежедневно для 3-осевого вертикального фрезерного станка с ЧПУ.

ежедневно для 3-осевого вертикального фрезерного станка с ЧПУ.

- Чистая поверхность : Очистите все поверхности, такие как стол, губки тисков и деталь (заготовка), тканью, чтобы на них не осталось капель масла и стружки материала.

- Load Tool : Загрузите инструменты, необходимые для завершения детали (включая кромкоискатель, выравнивание тисков под углом 0 градусов).

Load Tool CNC Mill

- Load Part : Загрузите деталь (заготовку) в тиски или удерживайте ее (заготовку) с помощью приспособлений для удержания станка.

- Смещение оси X, Y : Установите смещение детали (заготовки). Для этой цели вы можете использовать кромкоискатель или сделать это с помощью концевой фрезы (если вы используете концевую фрезу для коррекции инструмента, прочтите статью “Смещение инструмента” ).Сначала выполните смещение нуля для оси X. Определите положение X0 с помощью искателя края.

Перейдите на страницу нулевого смещения и добавьте абсолютное значение X машины к значению, которое в настоящее время находится в реестре страницы с нулевым смещением. Сделайте то же самое для оси Y.

Перейдите на страницу нулевого смещения и добавьте абсолютное значение X машины к значению, которое в настоящее время находится в реестре страницы с нулевым смещением. Сделайте то же самое для оси Y. - Смещение оси Z : После смещения оси X, Y установите смещение длины инструмента для каждого инструмента, загрузив первый инструмент в шпиндель. Вручную переместите ось Z вниз, пока острие инструмента не окажется рядом с положением Z0. Возьмите кусок прокладки 1,00 мм (всегда используйте прокладку любого фиксированного размера, например 1 мм, 2 мм или 5 мм) и удерживайте ее между деталью (заготовкой) и концом инструмента.Осторожно опустите ось Z с шагом 0,001 мм до тех пор, пока регулировочную пластину можно будет вытащить с небольшим сопротивлением. Перейдите на страницу коррекции длины инструмента и введите абсолютное значение Z станка плюс -1,00 мм в реестр инструментов. Повторите процедуру для дополнительных инструментов. Примечание: к толщине регулировочной заготовки добавляется -1,00 мм.

- Коррекция радиуса фрезы : введите диаметр каждого инструмента на странице коррекции длины инструмента. Это будет полезно, когда вы используете в своей программе компенсацию радиуса фрезы.

- Охлаждающая жидкость или масло для резки : Отрегулируйте линии подачи СОЖ, потому что СОЖ может должным образом охладить инструменты и смыть стружку, а, самое главное, СОЖ продлит срок службы резца.

Отрегулируйте линии охлаждающей жидкости

- Начало цикла : Переведите станок в режим низкой подачи, активируйте единичный блок и затем нажмите «Пуск цикла». Будьте осторожны и читайте каждый запрограммированный блок и следите за каждым движением, которое машина делает для остановки машины в случае каких-либо ошибок программирования. (Вы также можете запустить программу на 10 мм или что-то еще выше детали (заготовки), чтобы убедиться, что все в порядке, и использовать пробный прогон, если вы считаете это необходимым.)

Вариант настройки станка с ЧПУ Степень

В дополнение к общеобразовательным требованиям, учебная программа для получения степени младшего специалиста по настройке и эксплуатации станка с числовым программным управлением в области производственных технологий предназначена для подготовки студента к поступлению или продвижению в Оператор станков с ЧПУ Специальность по технологии производства.

Результаты обучения:

Студенты будут настраивать и эксплуатировать станки с ЧПУ в соответствии с промышленными стандартами.

Обязательные курсы:

MNFG 111 | Чтение базовых механических чертежей | 2 | |

MNFG 114 | Определение геометрических размеров и допусков | 3 | |

MNFG 153 | Техническая математика | 3 | |

MNFG 158 | Основные концепции обработки и операции | 3 | |

MNFG 171 | Написание программ с ЧПУ для конкретных основных требований курса: | 4 | |

MNFG 159 | Расширенные концепции и операции токарной обработки | 3 | |

MNFG 168 | Расширенные концепции и операции фрезерования | 3 | |

MNFG 174 | Наладка и работа фрезерного центра с ЧПУ | 3 | |

MNFG 176 | Наладка и работа токарного центра с ЧПУ | 3 | |

MNFG 194 | Наладка и эксплуатация горизонтального фрезерного станка с ЧПУ | 3 | |

Выберите шесть единиц из следующих факультативов: | |||

MNFG 103 | Solidworks Basic Solid Modeling | 3 | |

MNFG 104 | Solidworks Промежуточное твердотельное моделирование | 3 | |

MNFG 105 | Solidworks Advanced Solid Modeling | 3 | |

MNFG 106 | Чертежи Solidworks | 3 | |

MNFG 128 | Технология основных металлов | 3 | |

MNFG 173 | Mastercam 2D Geometry, 2D Toolpaths | 3 | |

MNFG 175 | Mastercam 3D Geometry, 3D Surfaces | 3 | |

MNFG 178 | Токарный станок Mastercam | 3 | |

MNFG 184 | Расширенная настройка и эксплуатация фрезерного станка с ЧПУ | 3 | |

| MNFG 186 | Расширенное программирование, настройка и управление токарным станком с ЧПУ | 3 | |

СВАРНЫЙ 108 | Ацетилено-дуговая сварка | 3 | |

Свидетельство об эксплуатации станка с ЧПУ

Свидетельство об успеваемости по учебной программе по производственной технологии, настройке и эксплуатации станка с числовым программным управлением, предназначено для подготовки студента к поступлению или продвижению по станку с ЧПУ Оператор Специальность технологии производства.

Результаты обучения:

Студенты будут устанавливать и эксплуатировать станки с ЧПУ в соответствии с промышленными стандартами.

Обязательные курсы:

MNFG 111 | Чтение базовых механических чертежей | 2 | ||||||

MNFG 114 | Определение геометрических размеров и допусков 900 | |||||||

MNFG 153 | Техническая математика | 3 | ||||||

MNFG 158 | Основные концепции обработки и работа | 0 | 0Написание программ ЧПУ 4 | |||||

| Требования к специальному основному курсу: | ||||||||

MNFG 096 | Лаборатория производственных технологий | 1.5 | ||||||

MNFG 159 | Усовершенствованные концепции и операции токарной обработки | 3 | ||||||

MNFG 168 | Расширенные концепции и операции фрезерования | Установка и работа фрезерного центра с ЧПУ | 3 | |||||

MNFG 176 | Установка и работа токарного центра с ЧПУ | 3 | Наладка и эксплуатация горизонтального фрезерного станка с ЧПУ | 3 | ||||

Выберите шесть единиц из следующих факультативов: | ||||||||

MNFG 103 | Solidworks Basic Solid Modeling | 3 | ||||||

MNFG 106 | 02 Solidworks | Чертежи Solidworks|||||||

MNFG 128 | Basic Metals Technology | 3 | ||||||

MNFG 173 | Mastercam 2D Geometry, 2D 3G 9000 | Mastercam 3D геометрия, 3D поверхности | 3 | |||||

MNFG 177 | Mastercam 3D Toolpath и CAM Applications | 3 | ||||||

MNFG 178 | Токарный станок Mastercam | 3 | 3 | |||||

MNFG 186 | Расширенное программирование, настройка и эксплуатация токарного станка с ЧПУ | 3 | ||||||

WELDace 108 | 900 Дуговая сварка3 | |||||||

Настройка 3-осевого фрезерного станка с ЧПУ –

Этот курс содержит подробные инструкции и упражнения по настройке вертикального 3-осевого фрезерного станка с ЧПУ с промышленной панелью управления.По завершении каждого модуля студент должен продемонстрировать понимание знаний и приобретенные навыки посредством онлайн-тестирования и виртуального управления ЧПУ.

Расчетное время выполнения: 8 часов

КОНТРОЛЬНЫЙ СПИСОК ОЦЕНКИ НАВЫКОВ СТУДЕНТОВ

Модуль 1: Описание движения машины

- Укажите слова, связанные с аббревиатурой CNC.

- Определите движение обработки 3-х осевого фрезерного станка с ЧПУ.

- Определите номенклатуру осей станка.

- Определите 4 квадранта программирования прямоугольных координат.

- Покажите, где находится стол станка Haas в прямоугольной системе координат, когда станок находится в исходном положении.

- Определите компоненты станка Haas.

- Распознавайте инкрементное и абсолютное позиционирование.

Модуль 2: Панель управления мельницей

- Определите каждую из 9 групп кнопок на панели управления фрезерования Haas.

- Сопоставьте определение функции управления с соответствующей группой кнопок управления.

- Сопоставьте определение функции управления с соответствующими режимами работы.

Модуль 3: Запуск машины

- Перечислите элементы в контрольном списке перед запуском.

- Определите надлежащие уровни подачи охлаждающей жидкости, масла и воздуха.

- Выполните надлежащую процедуру включения питания.

- Проверьте правильность инструментов и присвоение номеров инструментов.

- Выполните процедуру загрузки и разгрузки инструментов через шпиндель станка.

Модуль 4: Основные ручные операции

- Используйте каждую из скоростей ручного толчкового режима с помощью ручки и клавиш толчкового режима.

- Перемещайте 3-осевую фрезу во всех 6 направлениях с помощью клавиш перемещения.

- Перемещайте 3-осевую фрезу во всех 6 направлениях с помощью ручки.

- Продемонстрируйте управление подачей и скоростью с помощью кнопок коррекции.

- Используйте MDI, чтобы включить шпиндель.

- Смените инструменты с помощью кнопок автоматической смены инструмента.

Модуль 5: Настройка задания

- Укажите единственный ключ, используемый для записи длины инструмента.

- Укажите единственный ключ, используемый для записи нуля детали.

- Настройка длины инструмента и коррекции размера инструмента.

- Установите нулевую точку детали или нулевое смещение.

Модуль 6: Возможности редактирования

- Выполнять редактирование с возможностью изменения, вставки, удаления и отмены.

- Доступ к расширенным меню редактора.

- Выполните функцию дублирования программы с помощью расширенного редактора.

- Выполнение функции программного кода перемещения.

- Выполнение функции копирования программного кода.

Модуль 7: Ввод программы

- Введите программу из рукописи.

- Определите разницу между прямым и распределительным числовым программным управлением.

- Список допустимых расширений файлов для контроллера Haas.

- Перенесите файл программы с внешнего устройства, такого как дискета или флэш-накопитель USB, на контроллер Haas.

Модуль 8: Выполнение программы

- Выполните необходимые шаги для активации и запуска программы.

- Используйте правильные кнопки для остановки и сброса программы.

- Перезапустите программу при безопасной смене инструмента.

Как это:

Like Loading …

Преимущества сокращения наладки, CNC-обработка

Одна из самых серьезных проблем, с которыми мы сталкиваемся при поставке обработанных аэрокосмических компонентов, – это контроль затрат, когда размер партии или объем заказа варьируется от одного до нескольких тысячи.Поскольку озабоченность по поводу затрат на товарно-материальные запасы возрастает, размеры партий продолжают сокращаться. Проблема в том, как снизить затраты, если у нас есть фиксированные затраты на установку (независимо от размера партии)? Один из ключей – минимизация затрат на установку.Для решения этой проблемы с затратами мы вложили значительные средства в оборудование, программное обеспечение и обучение. Одна из областей, на которую мы определили и сосредоточили наши усилия для улучшения и снижения затрат, – это повышение эффективности настройки и сокращение времени настройки.

Частью нашего процесса улучшения является определение типов оборудования, которое поможет нам достичь этих целей. В ходе бесед с нашими сотрудниками мы определили конкретные типы оборудования, необходимого для достижения наших целей. Основным типом необходимых станков с ЧПУ были многоосные токарно-фрезерные станки с ЧПУ. Мы закупили несколько единиц такого оборудования.

Большинство деталей, которые мы производим, имеют как токарную, так и фрезерную обработку. Очевидно, что перемещение детали с токарного станка на фрезерный не так эффективно, как возможность обработать деталь за один зажим.То же самое касается станка с двумя шпинделями, когда заготовка перемещается со шпинделя A на шпиндель B без вмешательства оператора. Мы специально определили наши потребности следующим образом:

- Возможность удерживать деталь в одном зажиме значительно снижает потребность в нескольких настройках, помогая снизить затраты на настройку.

- Меньшее количество настроек означает снижение вероятности «складывания» допусков, что снижает вероятность брака.

- Двойные шпиндели позволяют перемещать деталь со стороны A на сторону B без вмешательства оператора, и мы можем поддерживать пропорциональную геометрию, достигая лучшего качества.

- 5-осевая одновременная обработка позволяет наклонять резцедержатель или зажимное устройство, создавая лучший зазор для инструмента и меньше ограничений для создания геометрии детали.

- Конструкция наших 5-осевых станков позволяет наклонять инструмент или зажимное устройство, что помогает поддерживать оптимальное положение резания и постоянную стружкодробную нагрузку, а также помогает улучшить качество обработки поверхности.

Все вышеупомянутые моменты сыграли решающую роль в достижении наших целей по сокращению затрат на установку и повышению качества компонентов.

Наши последние инвестиции

Наши самые большие инвестиции, серия DMG Mori NTX, соответствуют критериям, изложенным выше. Это максимальная производительность при производстве сложных деталей токарно-фрезерных станков. Станок имеет сдвоенные шпиндели, ось B и устройство смены инструмента. Мы способны производить самые сложные детали с максимальной точностью и эффективностью. Этот многоосевой станок идеально подходит для наших клиентов в аэрокосмической, оборонной и космической отраслях. Он также подходит для любых рынков, где требуется высокая точность и чистая отделка.

Intrex Aerospace предлагает комплексное решение для цепочки поставок. Наша программная система Epicor отслеживает и контролирует планирование, производительность и отчетность по всем производственным работам, которые проходят через наш цех. Мы также обеспечиваем инженерное сопровождение, управление аутсорсингом отделочных процессов, легкую сборку, комплектацию и многое другое. Чтобы узнать больше о возможностях многоосевой обработки Intrex Aerospace для аэрокосмической и оборонной промышленности, , свяжитесь с нами сегодня .

Оператор наладки станка с ЧПУ | Deringer-Ney, Inc.

Наладчик винтового станка с ЧПУ / Оператор – Bloomfield, CTНаладчик / оператор ЧПУ выполняет все задачи, необходимые для производства деталей, отвечающих всем требованиям отдела качества и документации рабочего задания. Сюда входят обязанности по техническому обслуживанию и осмотру.

ОСНОВНЫЕ ФУНКЦИИ:

- Проверяет соответствие всей документации производственного заказа листам заказа на работу, печати, настройки и смещения.Загружает и выгружает программы из машины.

- Собирает производственный заказ, чертежи, инструменты и материалы, необходимые для следующего запуска. Расписывает инструменты, необходимые для корректировки инвентаря.

- Контролирует производство деталей для всех работающих машин, чтобы они соответствовали требованиям качества. Выявляет и корректирует условия износа инструмента.

- Удаляет любые / все инструменты из выполненных заданий и устанавливает новые инструменты в соответствии с требованиями нового элемента. Выполняет все инструменты и настройки, необходимые для преобразования машины в новую работу.Сюда входят подъемно-транспортное оборудование, цанга и направляющая втулка.

- Выполняет любые программные / геометрические корректировки, необходимые для соответствия требованиям печати и качества изготовления.

- Предоставляет отделу качества образцы «первой части» после завершения настройки.

- Работает с программистом отдела и / или руководителем над разработкой деталей и процессов для постоянного улучшения и сокращения затрат.

- Выполняет тщательную очистку машины в конце цикла для предотвращения перекрестного загрязнения материала.

- Записывает все относящиеся к делу примечания в листе настройки, требующие исследования со стороны программиста отдела и / или руководителя для внесения изменений в процесс или программу.

- Поддерживает машины для чистой и безопасной работы оператора. При необходимости сюда входят уровни и концентрации жидкости.

- Содержит инструменты и рабочее место в чистоте и порядке.

- Выполняет любые доступные внешние задачи настройки, чтобы минимизировать время простоя машины между настройками.

ДОПОЛНИТЕЛЬНЫЕ ОБЯЗАННОСТИ:

- Добывает и подготавливает дополнительную штангу на токарном станке.

- Очистка обрезков стружки винтовых машин.

- Отвечает за поддержание безопасной и чистой рабочей среды.

- Отвечает за уведомление начальника отдела о любых проблемах с поставками, угрозах безопасности или проблемах, связанных с оборудованием, требующих внимания.

- Помогает в очистке и обращении с деталями в системе ультразвуковой очистки.

- Поддерживайте уровень жидкости в оборудовании для безопасной работы.

- При необходимости производит отстойку оборудования.

ЗНАНИЯ, НАВЫКИ И СПОСОБНОСТИ:

- Знание безопасной эксплуатации станков с ЧПУ, включая все ключевые функции панели управления.

- Глубокое понимание процесса обработки с целью поиска неисправностей и исправления дефектов.

- Возможность вносить изменения в программу для поддержания производства.

- Возможность работать на нескольких машинах одновременно, используя время цикла для выполнения других функций.

- Функциональные знания MeasureLink.

- Возможность выполнять измерения размеров с помощью теневых диаграмм, микрометров, штангенциркулей, пингеров и глубиномеров.

- Тщательное понимание производственного заказа и требований QAP.

- Возможность различать мельчайшие недостатки в процессе проверки.

- Понимание конкретных требований клиентов с помощью чертежей и QAP предметов.

- Возможность поддерживать все требования к документации.

- Знание функций M2M, касающихся операций с запасами и ввода трудовых билетов.

- Способен принимать надежные решения по аспектам качества, не связанным с количественным измерением.

- Умение общаться и участвовать в работе с членами команды.

- Возможность модификации или заточки инструмента по мере необходимости.

ОБУЧЕНИЕ И ОПЫТ:

- Высшее образование.

- Чертежное чтение. Понимание геометрического допуска.

- Хорошие коммуникативные навыки.

- Опыт оператора положительный.

По всем вакансиям на предприятии Блумфилд, Коннектикут, обращайтесь:

электронная почта: [email protected]

или

Подать заявку онлайн

Deringer-Ney Inc.

Кадровые ресурсы

353 Woodland Ave

Блумфельд, Коннектикут 06002

Факс: 860-286-6113

Требования ITAR / EAR:

В настоящее время все должности в Deringer Ney, Inc.требовать доступа к информации или технологиям, подпадающим под действие Правил международной торговли оружием (ITAR), Правил экспортного контроля (EAR) и / или других правил безопасности правительства США. Эти правила не разрешают права доступа негражданам США или другим неавторизованным лицам. Следовательно, все кандидаты должны быть гражданами США или постоянными жителями США («держатели грин-карты»), чтобы их можно было рассматривать на вакансию.

Как обработать вашу первую заготовку

В учебном пособии «Как настроить станок с ЧПУ с помощью программного обеспечения и контроллера PlanetCNC» было описано, как использовать концевые выключатели и настройки программного обеспечения, чтобы наш станок был правильно откалиброван и настроен, а значит, готов к работе. повседневное использование, дающее нам правильные и удовлетворительные результаты.

Пожалуйста, прочтите это руководство, прежде чем продолжить: Как настроить станок с ЧПУ с помощью программного обеспечения PlanetCNC и контроллера

Важные уроки из этого руководства:

– Процедура реферирования дает абсолютные координаты станка. Только теперь машина становится «самосознающей» и, следовательно, способна знать, где находится ее позиция в любой данный момент. (видео, шаг 1)

– Мы определили машину Размер стола , т.е. рабочее пространство по всем трем координатам. Визуализация в программном обеспечении помогает нам лучше ориентироваться.Это помогает нам определить текущую позицию станка и позицию импортированной программы (g-код).

– Мягкие пределы используются для замедления станка, когда определенная ось приближается к своему пределу, и предотвращает его сбой.

– Смещение инструмента измеряется с помощью датчика фиксированного инструмента.

Необходима правильная установка фиксированного датчика инструмента и настройка его программного обеспечения. Когда мы измеряем смещение инструмента, наконечник нашего инструмента активирует фиксированный датчик инструмента. Это отправляет точную информацию о высоте, на которой находится режущая кромка инструмента, в абсолютных координатах станка.(видео, шаг 2)

ОБРАБОТКА ПЕРВОЙ РАБОЧЕЙ ДЕТАЛИ

Это руководство поможет вам начать работу с вашим станком с ЧПУ с использованием программного обеспечения PlanetCNC и контроллеров PlanetCNC. В учебном пособии основное внимание будет уделено основным моментам при настройке параметров смещения.

Некоторые шаги также описаны в видео ниже.

Импорт программы

Обычно мы разрабатываем нашу программу в программном обеспечении САПР и определяем операции станка в программном обеспечении САПР. Программы можно сохранять во многих различных форматах файлов.Программное обеспечение PlanetCNC способно импортировать большинство популярных форматов файлов.

Чтобы импортировать программу, нажмите Файл / Импортировать или Файл / Открыть .

В учебных целях мы импортировали программу (файл) в формате G-кода, который был создан с помощью популярного программного обеспечения CAM.

Помимо фактической траектории инструмента, G-код также содержит все параметры скорости подачи (скорости), команды шпинделя (если шпиндель управляется контроллером) и другие вещи. G-код, используемый в этом руководстве, предполагает, что верхняя позиция материала находится на нулевой отметке Z.«Безопасная высота» – 10 мм над материалом.

Настройка смещения – текущий XY

Мы устанавливаем рабочее смещение на ноль перед импортом нашей программы. Это можно сделать, нажав кнопку Offset-Zero на панели инструментов Offset или через меню Machine / Offset / Zero .

Кнопка смещения нуля

Источник импортированных программ находится в нулевой позиции станка (в нашем случае это исходная позиция).

Поскольку наша фактическая деталь находится в другом, более подходящем месте на столе станка, мы просто толкаем наш станок в то место, где наша деталь прикреплена и где мы хотим ее обработать.(видео, шаг 3)

Когда мы находим место на столе, которое нам больше всего подходит, мы используем Offset – Current XY функцию , которая позволяет нам устанавливать координаты XY для начальной точки обработки. (Видео, шаг 4) Вы можете установить Current XY Offset где угодно. на таблице (при условии, что размеры программы находятся в пределах размера таблицы). Мы применяем смещение, нажав Offset – Current XY button . Это также можно сделать через меню машины.

Кнопка находится на панели инструментов смещения:

Меню машины: Станок / Смещение / Текущее XY

Когда мы применили Offset-Current XY , исходная точка наших программ (G-код) была согласована с машиной.

Координаты XY начальной точки установлены.

Вы можете наблюдать и переключаться между абсолютными и относительными координатами с помощью флажка W

на панели Position.

Положение смещения XY в абсолютных координатах

Положение смещения XY в относительных координатах

Настройка тока смещения Z

Теперь, когда координаты смещения XY начальной точки уже установлены, мы должны определить координату смещения Z начальной точки.

Верхняя поверхность материала обрабатываемой детали обычно равна нулю Z.

Настройка Offset – Current Z может быть выполнена разными способами. В нашем примере мы сделаем это самым простым способом (без подвижного датчика), толкая машину по заготовке, а затем пошагово толкая ось Z, медленно опуская наш инструмент на поверхность материала.

Мы можем помочь себе, добавив лист бумаги между инструментом и поверхностью материала. Когда мы больше не можем перемещать бумагу, это означает, что инструмент почти полностью касается поверхности материала

, и мы можем применить Offset-Current Z.(видео, шаг 5)

Мы применяем смещение, нажав кнопку «Смещение – Текущее значение Z » или через меню «Станок».

Кнопка находится на панели инструментов смещения:

Меню станка: Станок / Смещение / Текущее Z

Координата Z начальной точки теперь также установлена. Мы предоставили все три координаты отправной точки. С помощью панели Position мы видим, что все три относительные координаты смещения теперь установлены на ноль:

Если мы теперь переместим нашу машину в любую позицию на столе и нажмем кнопку «Перейти к нулю XY»,

, тогда машина вернется в положение, которое было установлено как Текущее смещение XY.

Перейдите на страницу нулевого смещения и добавьте абсолютное значение X машины к значению, которое в настоящее время находится в реестре страницы с нулевым смещением. Сделайте то же самое для оси Y.

Перейдите на страницу нулевого смещения и добавьте абсолютное значение X машины к значению, которое в настоящее время находится в реестре страницы с нулевым смещением. Сделайте то же самое для оси Y.