Вольфрамсодержащие твердые сплавы

Описание

Вольфрамовые твердые сплавы – двухфазные спеченные металлокерамические материалы на основе карбида вольфрама на Co и Ni связках, получаемые методами порошковой металлургии. При этом содержание металло-связки меняется в достаточно узких пределах от 3 до 15%.

Такие твердые сплавы характеризуются высокими значениями физико-механических показателей, таких как теплопроводность, твердость, модуль упругости, ударная прочность, устойчивость к вибрации и т.д.

Твердые сплавы существенно более прочны и менее хрупки, нежели традиционные конструкционные керамики или керметы, что обуславливает возможность их работы с значительно большими нагрузками, а также обеспечивает их лучшую технологичность и эксплуатационную устойчивость. Уступают твердые сплавы конструкционным керамикам, в частности, карбидокремниевым керамикам, по износостойкости, что обусловлено меньшей твердостью; а также по химической стойкости.

Твердые сплавы, выпускаемые ООО«Вириал», ВК8 и СВН8, соответствуют требованиям технических условий ТУ 1965-018–2304285-2009 и ТУ 1967-019–2304285-2009.

Различие этих твердых сплавов между собой проявляется, прежде всего, в коррозионной стойкости, сплавы с никелем более корозионностойкие.

Области применения

Изделия из вольфрамовых твердых сплавов находят применение в качестве пар трения подшипников скольжения и торцовых уплотнений, деталей запорной арматуры, штампов, пресс-форм и др.

Отличительные особенности трибологических вольфрамовых твёрдых сплавов компании «ВИРИАЛ»:

1. Высокая прочность и износостойкость, обеспечиваемая строгим соблюдением углеродного баланса сплавов, а также применением вакуум-компрессионного спекания, которое практически устраняет остаточную пористость в материале.

2. Низкий и стабильный коэффициент трения, обеспечиваемый микронным размером зерна карбида вольфрама, снижает энергозатраты оборудования.

3. Высокая коррозионная стойкость сплавов, способных работать в агрессивных жидкостях, например в пластовых жидкостях при добыче нефти и газа при температурах близких к кипению.

Твердосплавные смеси ВК8

Прецизионные сплавы

Продукция

Описание

Магнитомягкие

Магнитотвердые

С заданным ТКЛР

С заданной упругостью

С высоким эл. сопротивлением

Сверхпроводники

Термобиметаллы

Являясь фактически начальным звеном в цепочке получения изделий из твердых сплавов, смесь играет важную роль в этом процессе. От ее качества зависят свойства конечной продукции, основными из которых являются механическая прочность и твердость. В настоящее время практически весь буровой, а также весомая часть режущего инструмента целиком или частично выполнены с применением указанных материалов.

От ее качества зависят свойства конечной продукции, основными из которых являются механическая прочность и твердость. В настоящее время практически весь буровой, а также весомая часть режущего инструмента целиком или частично выполнены с применением указанных материалов.В компании МТК Метотехника можно купить твердосплавные смеси. Заказ через сайт доступен на странице с ценами. В том числе есть возможность оставить заявку с помощью email и телефона.

Поподробнее узнать о марках, а также способах производства и областях применения указанной продукции можно на данной странице в соответствующих разделах.

Марки

Вольфрамо-кобальтовые твердосплавные смеси производятся под маркой ВК. Их основными компонентами являются карбид вольфрама (WC) и кобальт (Co). Карбид обеспечивает твердость и тугоплавкость материала, а кобальт служит в качестве цементирующего металла-связки.Еще одной важной группой являются титановольфрамовые и титанотанталовольфрамовые смеси твердых сплавов, выпускаемые под марками ТК и ТТК соответственно. Их основой по-прежнему является карбид вольфрама (WC), а металлом связкой – кобальт (Co). Однако, дополнительно они содержат карбид титана (TiC) – ТК, ТТК, а также карбид тантала (TaС) – ТТК.

Их основой по-прежнему является карбид вольфрама (WC), а металлом связкой – кобальт (Co). Однако, дополнительно они содержат карбид титана (TiC) – ТК, ТТК, а также карбид тантала (TaС) – ТТК.

Материалы различаются в зависимости от содержания кобальта. Число в конце марки обозначает его процентный состав. Например, твердый сплав ВК8 содержит 8% кобальта (Co), ВК6 – 6%, Т30К4 – 4%, ТТ7К12 – 12%. Также в их состав входят углерод (C), вольфрам (W), титан (Ti), тантал (Ta) в зависимости от группы.

Химический состав материалов ВК, ТК, ТТК регламентируется стандартом ТУ 48-19-60-78.

Производство

Исходным сырьем для производства вольфрамо-кобальтовой твердосплавной смеси служат порошок монокарбида вольфрама (WC) и кобальтовый порошок (Co). Данные компоненты смешивают между собой, в результате чего получается твердый сплав в порошкообразной форме. Для продукции марок ТК, ТТК дополнительно используются порошки монокарбидов титана (TiC) и тантала (TaC).Размеры частиц, насыпная плотность, состояние поставки, механические свойства полуфабрикатов регламентируются стандартом ТУ 48-19-60-78.

Применение

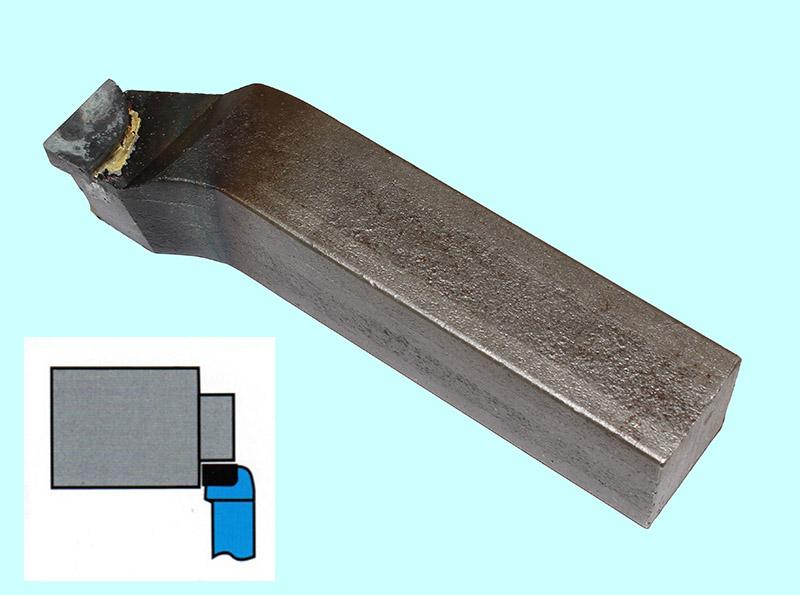

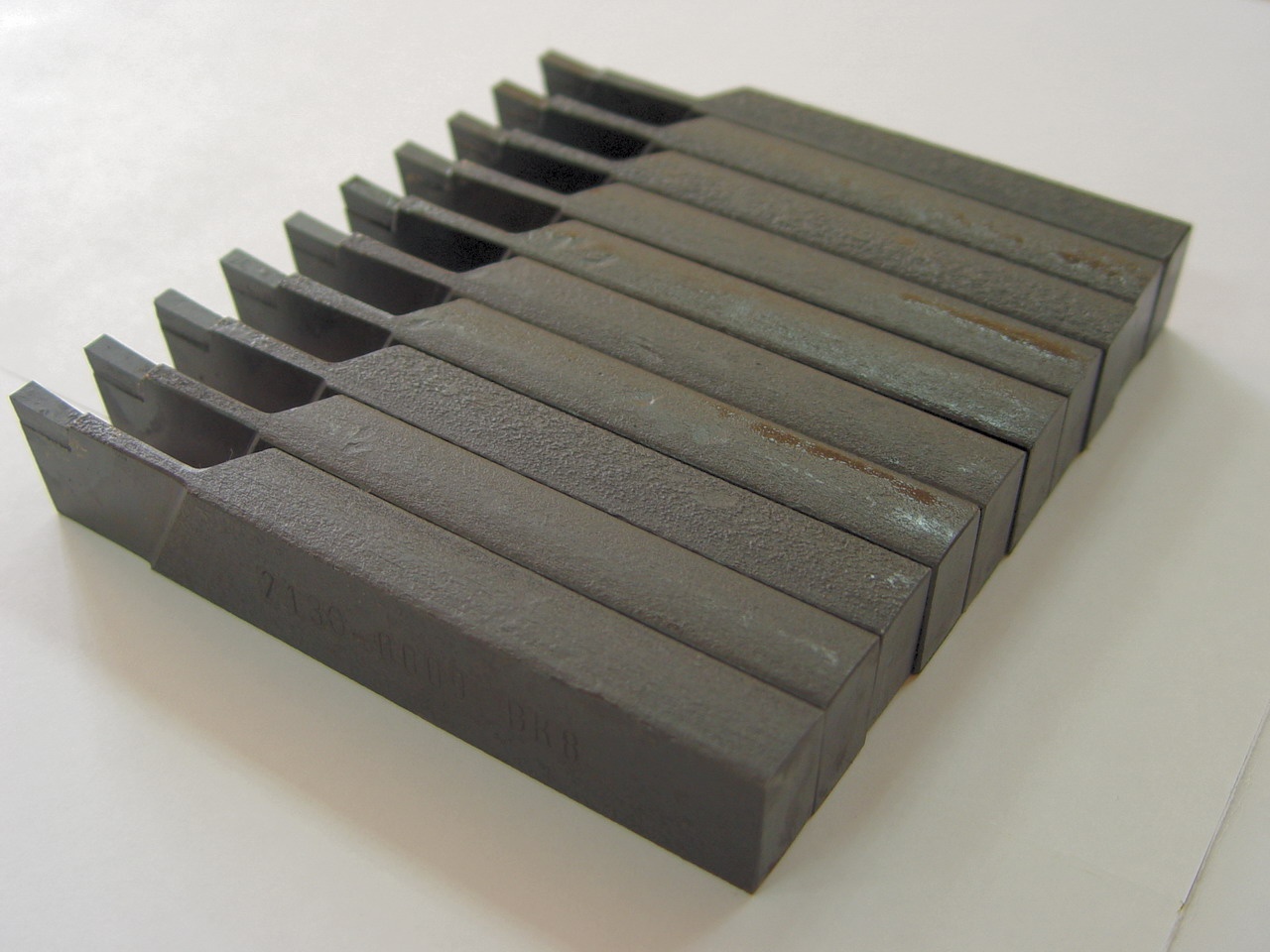

Смеси ВК, ТК, ТТК служат исходным сырьем для производства твердых сплавов, поставляемых в виде штабиков и пластин. Например, порошок ВК8 идет на изготовление одноименного твердого сплава. Для получения описанных выше полуфабрикатов используются методы порошковой металлургии. Базовая технологическая цепочка выглядит следующим образом: формовка -> прессование -> спекание.Твердые сплавы группы ВК активно используются при изготовлении бурового и режущего инструмента. Из марок ВК8, ВК6 производят резцы, сверла, фрезы и другие инструменты, предназначенные для механической обработки заготовок. Пластины твердосплавные ВК8, ВК6 также нашли применение в промышленности.

Материалы, относящиеся к группам ТК, ТТК, в основном, идут на изготовление режущего инструмента, применяемого для различных этапов механической обработки изделий (черновое, получистовое, чистовое точение, фрезерование, зенкерование и т.д.).

Цены

Доступные для заказа смеси твердых сплавов группы ВК, а также их стоимость представлены на странице Цены.

|

Марка сплава |

Характеристики сплава |

Область применения по ISO |

Применение |

|

|

основные |

АР10АТ |

Твердый сплав с градиентным покрытием PVD и мелкозернистой основой. |

М05-М15 S05-S15 Н10-Н15 N01-N15 К05-К10 |

~ чистовая и получистовая обработка коррозионно-стойких сталей, жаропрочных сплавов, титановых сплавов, цветных металлов, чугуна, материалов повышенной твердости. |

|

АРЗОАМ |

Твердый сплав с градиентным покрытием PVD и мелкозернистой основой. |

М15-М30 S10-S25 |

~ получистовая обработка коррозионно-стойких сталей, жаропрочных сплавов, титановых сплавов; ~ используется при высоких требованиях к точности и качеству поверхности. |

|

|

ВС20НТ |

Твёрдый сплав с покрытием CVD |

К10-К20 Н15-Н20 |

~ чистовая и получистовая обработка всех видов чугунов; ~ высокая износостойкость при средних и высоких скоростях резания. |

|

|

ВС25НТ |

Твёрдый сплав с покрытием CVD |

К15-К25 |

~ чистовая и получистовая обработка чугуна; ~ высокая износостойкость при средних и высоких скоростях резания. |

|

|

BC35PT |

Твёрдый сплав с покрытием CVD |

К20-К30 М20-М35 |

~ сплав повышенной надежности для обработки всех видов чугунов и нержавеющих сталей мартенситного и ферритного классов при тяжелых условиях резания; ~ прочная основа. |

|

|

BP20AM |

Твердый сплав с мультислойным PVD покрытием |

М10-М15 S10-S20 К10-К25 N10-N30 |

~ чистовая и получистовая обработка чугуна, коррозионно-стойких сталей, чугуна, жаропрочных сплавов, титановых сплавов, цветных металлов. |

|

|

BP35AM |

Твердый сплав с мультислойным PVD покрытием |

М25-М40 К25-К35 S15-S30 |

~ прочный сплав для черновой обработки коррозионно-стойких сталей, чугуна, жаропрочных сталей и сплавов в том числе титана при неблагоприятных условиях резания. |

|

|

TC2QPT |

Твёрдый сплав с покрытием CVD |

Р10-Р25 |

~ чистовая и получистовая обработка стали при средней и высокой скорости резания; ~ высокая износостойкость. |

|

|

ТС20РТ-Р |

Твердый сплав с покрытием CVD |

Р10-Р25 М05-М20 |

~ Улучшенный вариант сплава ТС20РТ. Сплав подвергается специальной обработке после нанесения покрытия, что обеспечивает значительное повышение стойкости инструмента. Обработка улучшает устойчивость к скалыванию, уменьшает трение и наростообразование. |

|

|

ТС40РТ |

Твердый сплав с покрытием CVD |

Р20-Р40 М20-М30 |

~ высокопроизводительная обработка углеродистой и легированной стали, стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях резания; ~ прочная основа. |

|

|

ТС40РТ-Р |

Твёрдый сплав с покрытием CVD |

Р20-Р40 М20-М30 |

~ Улучшенный вариант сплава ТС40РТ. Сплав подвергается специальной обработке после нанесения покрытия, что обеспечивает значительное повышение стойкости инструмента. Обработка улучшает устойчивость к скалыванию, уменьшает трение и наростообразование. |

|

|

ТР40АМ |

Твердый сплав с мультислойным PVD покрытием |

Р30-Р50 |

~ прочный сплав для черновой обработки углеродистых, легированных сталей при неблагоприятных условиях. |

|

|

дополнительные |

ВР20ТТ |

Твердый сплав с покрытием PVD |

М10-М20 |

~ чистовая и получистовая обработка коррозионно-стойких сталей. |

|

НР10ТТ |

Твердый сплав с покрытием PVD |

Р05-Р15 |

~ чистовая обработка стали и стального литья. |

|

|

НРЗОТТ |

Твердый сплав с покрытием PVD |

Р20-Р35 |

~ получистовая и черновая обработка углеродистых и легированных сталей. |

|

|

ТС20НТ |

Твёрдый сплав с покрытием CVD |

Р1-Р25 |

~ чистовая и получистовая обработка стали при средней и высокой скорости резания; ~ высокая износостойкость. |

|

|

ТС35РТ |

Твёрдый сплав с покрытием CVD |

Р25-Р40 |

~ высокопроизводительная обработка стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях; ~ прочная основа. |

|

|

ТР20АМ |

Твердый сплав с мультислойным PVD покрытием |

Р15-30 |

~ чистовая и получистовая обработка углеродистых, легированных сталей при высоких и средних скоростях резания. |

|

|

ТР20ТТ |

Твердый сплав с покрытием PVD |

М10-М25 |

~ чистовая и получистовая обработка коррозионно-стойких сталей при высоких и средних скоростях резания. |

|

|

ТР40ТТ |

Твердый сплав с покрытием PVD |

М20-М35 |

~ прочный сплав для черновой обработки углеродистых, легированных и коррозионно-стойких сталей при неблагоприятных условиях. |

|

1.2.2. Твердые сплавы – septilos.ru

В деревообработке применяют труднообрабатываемые древесные материалы: древесностружечные и древесноволокнистые плиты, древесно-слоистые пластики, фанеру, клееную древесину. Наличие синтетических связующих, органических и минеральных наполнителей приводит к тому, что обработка этих материалов инструментом из инструментальных сталей малоэффективна. Для обработки таких древесных материалов в основном применяют инструмент, оснащенный твердым сплавом.

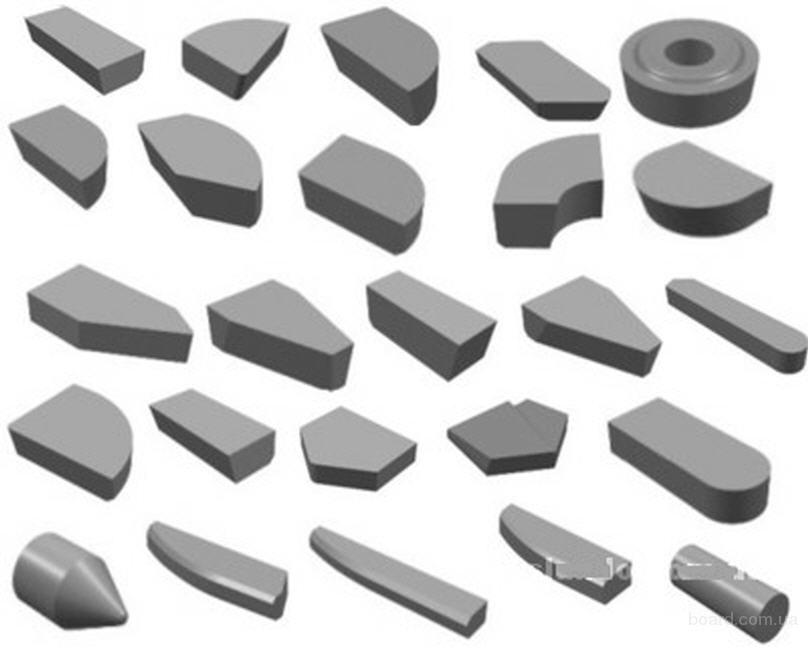

Твердые сплавы представляют собой тугоплавкие, износостойкие материалы повышенной твердости. Они делятся на металлокерамические н литые сплавы. Такое деление обусловлено назначением, составом, физико-химическими свойствами и технологией изготовления. Металлокерамические твердые сплавы получают методом порошковой металлургии. Основой сплавов являются зерна карбидов вольфрама, титана,тантала и в качестве связки используется кобальт.

Они делятся на металлокерамические н литые сплавы. Такое деление обусловлено назначением, составом, физико-химическими свойствами и технологией изготовления. Металлокерамические твердые сплавы получают методом порошковой металлургии. Основой сплавов являются зерна карбидов вольфрама, титана,тантала и в качестве связки используется кобальт.

Процесс изготовления металлокерамических твердых сплавов включает следующие основные операции: смешивание порошков карбидов и кобальта, прессование с получением заготовок необходимых формы и размеров, спекание сформированных заготовок при высокой температуре в защитных средах.

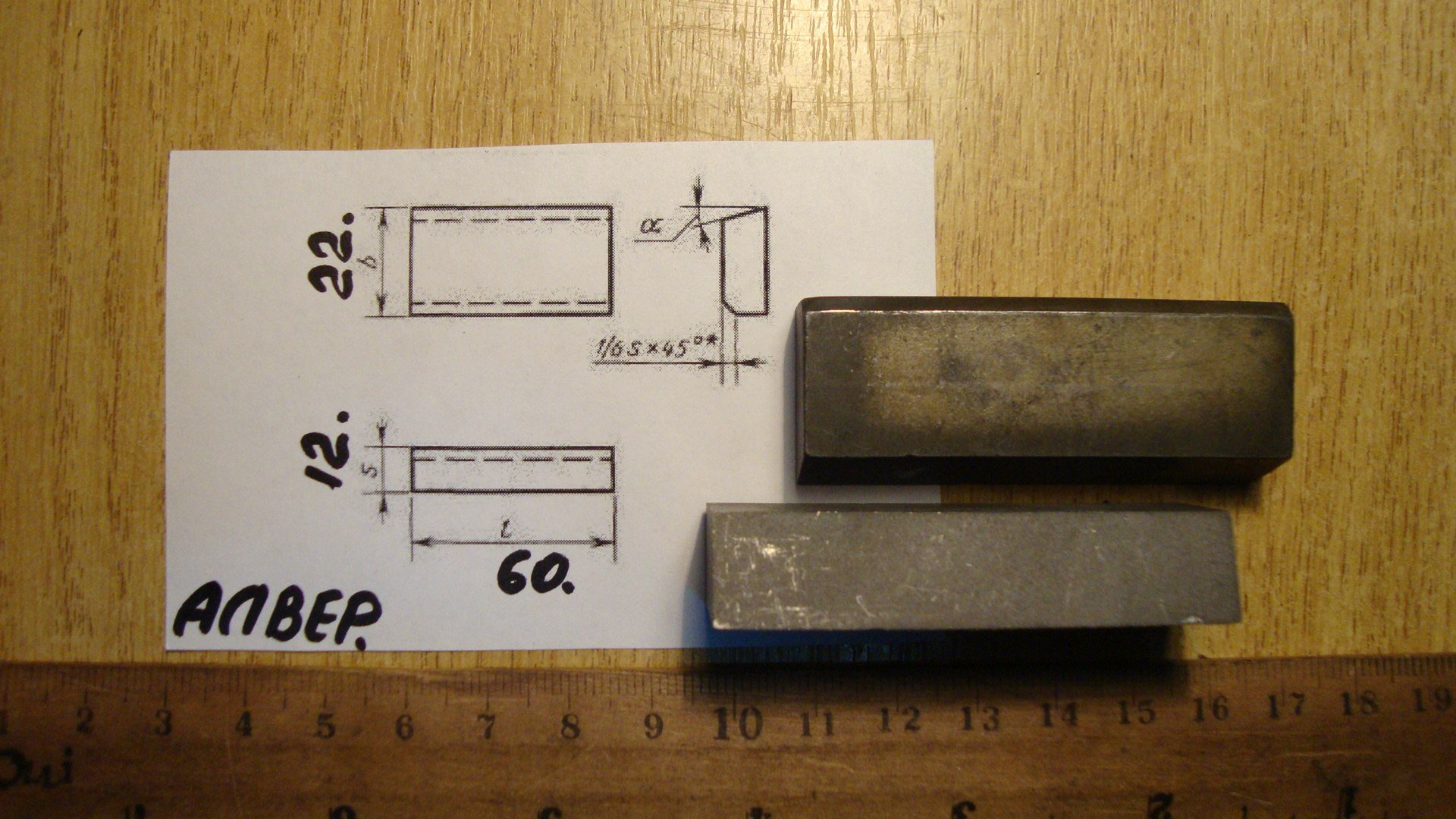

Вольфрамокобальтовые твердые сплавы. Для изготовления дереворежущего инструмента применяют вольфрамокобальтовые твердые сплавы, так как они обладают достаточной износостойкостью и более высокими механическими свойствами. Сплавы этой группы состоят из карбидов вольфрама и кобальта. Они обозначаются буквами ВК. Цифра, стоящая в конце обозначения, указывает на содержание кобальта в процентах. Так, марка сплава ВК6 означает, что он содержит кобальта 6%., карбидов вольфрама 94% (без учета примесей). В зависимости от величины зерна карбидов вольфрама сплавы подразделяют на крупнозернистые (после цифры в конце обозначения марки сплава ставится буква К), нормальной зернистости (в обозначении буква отсутствует), мелкозернистые (обозначаются буквой М), особомелкозернистые (обозначаются ОМ). Величина зерен карбидов вольфрама составляет в среднем: крупнозерниcтых 3… 5 мкм, нормальной зернистости 1,5… 3 мкм, мелкозернистых 0,5 . 1,5 мкм, особомелкозернистых меньше I мкм/p. Содержание основной фракции должно быть не менее 50%. В конце обозначения марки иногда дополнительно вводится буква, указывающая на особенности технологического процесса производства. Например, в сплаве ВК8-В буква В показывает, что изделия из этого сплава спекаются в атмосфере водорода.

Так, марка сплава ВК6 означает, что он содержит кобальта 6%., карбидов вольфрама 94% (без учета примесей). В зависимости от величины зерна карбидов вольфрама сплавы подразделяют на крупнозернистые (после цифры в конце обозначения марки сплава ставится буква К), нормальной зернистости (в обозначении буква отсутствует), мелкозернистые (обозначаются буквой М), особомелкозернистые (обозначаются ОМ). Величина зерен карбидов вольфрама составляет в среднем: крупнозерниcтых 3… 5 мкм, нормальной зернистости 1,5… 3 мкм, мелкозернистых 0,5 . 1,5 мкм, особомелкозернистых меньше I мкм/p. Содержание основной фракции должно быть не менее 50%. В конце обозначения марки иногда дополнительно вводится буква, указывающая на особенности технологического процесса производства. Например, в сплаве ВК8-В буква В показывает, что изделия из этого сплава спекаются в атмосфере водорода.

Марки твердых сплавов регламентированы ГОСТ 3882—74. Основные свойства некоторых сплавов группы ВК приведены в табл. 5.

5. Свойства вольфрамокобальтовых сплавов

Свойства вольфрамокобальтовых сплавов

марка сплава | Химический учет примесей | прочность при изгибе Мпа | Твердость | ||

WC | СО | ТаС | |||

ВКЗ | 97 | 3 | _ | 1176 | 89,5 |

ВК6 | 94 | 6 |

| 1519 | 88,5 |

ВК6-М | 94 | 6 |

| 1421 | 90 |

ВК6-ОМ | 92 | 6 | 2 | 1274 | 90,5 |

ВК8 | 92 | 8 |

| 1666 | 87,5 |

ВК10 | 90 | 10 |

| 1715 | 87 |

BK15 | 85 | 15 |

| 1862 |

|

ВК20 | 80 | 20 |

| 1911 | 84 |

Из табл. 5 видно, что при увеличении содержания кобальта повышаются механические свойства (прочность на изгиб) и одновременно сни¬жается твердость сплавов. С другой стороны, нэ приведенных марок сплав ВКЗ характеризуется наибольшей износостойкостью. По мере увеличения содержания кобальта и соответствующего уменьшения содержания карбидов износостойкость сплавов уменьшается.

5 видно, что при увеличении содержания кобальта повышаются механические свойства (прочность на изгиб) и одновременно сни¬жается твердость сплавов. С другой стороны, нэ приведенных марок сплав ВКЗ характеризуется наибольшей износостойкостью. По мере увеличения содержания кобальта и соответствующего уменьшения содержания карбидов износостойкость сплавов уменьшается.

Стойкость дереворежущего инструмента, оснащенного различными марками твердого сплава, в относительных единицах по результатам экспериментальных работ ВНИИинструмента характеризуется следующими коэффициентами; ВК15—1,0; В КЗ—1,4 … 1,6; В Кб—1,6 … 2,0. При этом необходимо иметь в виду, что с уменьшением содержания кобальта ухудшаются условия пайки.

Выбор марки твердого сплава для дереворежущего инструмента зависит от многих факторов; обрабатываемого материала, объемов меха¬нической обработки, типа инструмента, угловых параметров, режимов резания и т.д. Перспективным направлением является применение для дереворежущего инструмента мелкозернистых и особомелкозернистых.

Для изготовления дисковых пил, предназначенных для обработки древесностружечных и древесноволокнистых плит, фанеры и клееной древесины рекомендуется твердый сплав ВК15, для изготовления фрез, оснащенных ножами с напаянными пластинами, концевых фрез и сверл, предназначенных для тех же целей,— сплавы ВК8 н ВК15, для изготовления фрез с механическим креплением неперстачиваемых пластин, предназначенных для обработки древесностружечных плит, облицованных синтетическими материалами и бумажно-слоистым пластиком,—ВК6 и ВК8, дли изготовлении дисковых пил, предназначенных для этих же целей,— сплав ВК6.

За рубежом для изготовления дереворежущего инструмента также применяются сплавы вольфрамокобальтовой группы марок К05 … К40. Отечественным маркам твердых сплавов соответствуют по международной классификации ИСО следующие марки: ВКД ВКЗМ —К01; ВК60М— К05; ВК6М — К10; В Кб; ВК4 — К20; ВК8; ВК4-К30; ВК8, BK1S —К40.

Для

дереворежущего инструмента выпускают твердосплавные пластины различных форм и размеров, которые регламентированы ГОСТ 13833—77 и ГОСТ 13834—77, поставляются заводами-изготовителями пластин по фондам. Для получения пластин, форма и размеры которых оговорены в технических условиях ТУ 48-19-304—81, предприятие-потребитель обязано дополнительно представить заводу-изготовителю пресс-формы для изготовления пластин. Марка твердого сплава не зависит от формы пластин. Технические требования на пластины по ГОСТ 4872—75.

Для получения пластин, форма и размеры которых оговорены в технических условиях ТУ 48-19-304—81, предприятие-потребитель обязано дополнительно представить заводу-изготовителю пресс-формы для изготовления пластин. Марка твердого сплава не зависит от формы пластин. Технические требования на пластины по ГОСТ 4872—75.

Твердосплавные пластины формы 01D предназначены для изготовления дисковых пил, формы 04D — ножей к цилиндрическим, сборным, пазовым и концевым фрезам, чашечным сверлам, 05D — ножей и фрез, 06D — пазовых и концевых фрез, 07D и 08D — ножей к сборным фасонным фрезам, 09D и 038D — однозубых концевых фрез. 010D и 011D — чашечных сверл, 023D. 024D, 027D, 028D, 032D, 033D и 034D — ножей к сборным фасонным фрезам, 035D и 039D — цилиндрических сборных фрез с механическим креплением, 036D и 037D — спиральных сверл.

Твердый сплав | Виды и состав сплавов

Твердые сплавы – состав и виды

Автор Ольга Категория Металлоизделия | 0 комментариев

Твердые сплавы представляют собой материалы, в состав которых входит вольфрам, титан и тантал. Связующим компонентом в таких сплавах выступает кобальт, который дает изделиям прочность при сгибании. Особенностью всех этих веществ является высокая твердость, износостойкость и устойчивость к теплу, то есть они способны сохранять свои режущие свойства даже при нагреве до 1000 градусов. Но так как эти металлы дорогие, то и их сплавы отличаются более высокой ценой нежели продукция из инструментальной стали.

Связующим компонентом в таких сплавах выступает кобальт, который дает изделиям прочность при сгибании. Особенностью всех этих веществ является высокая твердость, износостойкость и устойчивость к теплу, то есть они способны сохранять свои режущие свойства даже при нагреве до 1000 градусов. Но так как эти металлы дорогие, то и их сплавы отличаются более высокой ценой нежели продукция из инструментальной стали.

Твердые сплавы получаются при порошковой металлургии. Дорогостоящие материалы чаще всего применяют для выработки пластин, устанавливаемых на тела инструментов резки. Твердость таких пластин доходит до 72-76 HRC (твердость по таблице Роквелла), а их рабочая температура поражает – ее пределы 850-1000 градусов по Цельсию. Благодаря этому такие пластины обрабатывают сталь раза в четыре быстрее, по сравнению с теми, которые выполнены из быстрорежущей стали.

Российские сплавы регламентированы ГОСТ 3882-74, а вот иностранные товары выпускаются по иным регламентам.

Виды твердых сплавов

– Однокарбидные: вольфрам и кобальт, обозначаются буквами «ВК», а также цифрами, которые указывают на количество содержащегося кобальта, например, аббревиатура ВК8, означает, что в сплаве присутствует 8% кобальта.

Естественно, что чем больше в составе кобальта, тем прочнее на изгибе будет материал, а также станет более прочным при резке. Но, к сожалению, при этом снижается твердость и общая износостойкость. Однокарбидные сплавы применяют для работы со следующими материалами: титан, чугун, фарфором, стеклом и стеклопластиком.

– Двухкарбидные. Состав этих твердых сплавов включает карбиды вольфрама, титан и кобальт. Они стойки к окислению, но ниже, по сравнению с предыдущей группой, упругость и тепло- и электропроводность.

Для обозначения используют «ТК». Причем цифры будут указывать процентное соотношение титана и кобальта, а остальная часть – карбид вольфрама.

– Трехкарбиные. Включает все группы твердых металлов: титан, карбид вольфрама и тантал, который повышает твердость.

Стандарт содержит 4 основных типа сплавов – ТТ8К6, ТТ10К8Б, ТТ20К9, ТТ7К12. Такие сплавы используются при режимах, в которых необходима тяжелая резка и работа будет происходить в неблагоприятных условиях.

– Безкарбидные. Так как вольфрам очень дорогой, то все чаще стараются находить варианты соединений, которые можно было создавать без его использования или с минимальным содержанием. Связующим выступают тогда никель и молибден, но, к сожалению, такие сплавы не смогут нормально работать при высоких температурах.

Назад в раздел

Марки твердых сплавов — РИНКОМ

Содержание

Марки твердых сплавов

-

Марки твердых сплавов: классификация материалов

- Способ получения

- Химический состав

- Преимущества и недостатки твердых сплавов

-

Основные марки твердых сталей

- Однокарбидная группа

- Двухкарбидная группа

- Трехкарбидная группа

- Безвольфрамовые твердые сплавы

- Основные сферы применения твердых сплавов

-

Операции, выполняемые инструментами, изготовленными из твердых сплавов распространенных марок, при резании, сверлении, точении, фрезеровании, волочении и пр.

- Операции, выполняемые при резании, сверлении, точении, фрезеровании

- Операции, выполняемые при волочении

- Выбор марки твердого сплава

- Где купить инструменты из твердых сплавов

Твердые сплавы различных марок — группа износостойких металлических материалов, сохраняющих свои свойства при температуре от 900 до 1150 °C. Основные компоненты таких сплавов — карбиды вольфрама, тантала и титана.

Эти карбиды отличаются хрупкостью. Поэтому для формирования твердых сплавов используют связующие металлы. Это кобальт, никель и молибден.

Фотография №1: твердосплавные заготовки

Марки твердых сплавов: классификация материалов

Твердые сплавы классифицируют по двум основным критериям.

Способ получения

По способу получения твердые сплавы делят на два вида.

-

Литые.

Их изготавливают по технологии литья. К сплавам этой группы относятся стеллиты, сормайты, а также твердые сплавы с большим содержанием никеля. Обычно при производстве применяют прессование и термическую постобработку (закалка, старение, отжиг и пр.). В результате получаются высококачественные материалы. Литые твердые сплавы предназначены для наплавки на инструменты для металлообработки.

Их изготавливают по технологии литья. К сплавам этой группы относятся стеллиты, сормайты, а также твердые сплавы с большим содержанием никеля. Обычно при производстве применяют прессование и термическую постобработку (закалка, старение, отжиг и пр.). В результате получаются высококачественные материалы. Литые твердые сплавы предназначены для наплавки на инструменты для металлообработки.

-

Спеченные. Такие твердые сплавы еще называют металлокерамическими из-за того, что технологии изготовления очень похожи. Материалы производят по технологии порошковой металлургии. Ее дополняют лазерная/ультразвуковая обработка или травление в кислотах. На выходе материалы получаются максимально качественными.

Спеченные твердые сплавы закрепляют на инструментах механическим методом или по технологии пайки.

Химический состав

По химическому составу твердые сплавы делят на 4 группы.

-

Однокарбидные (вольфрамо-кобальтовые).

Маркировка — ВК.

Маркировка — ВК.

-

Двухкарбидные (титано-вольфрамо-кобальтовые). Маркировка — ТК.

-

Трехкарбидные (титано-тантало-вольфрамо-кобальтовые). Маркировка — ТТК.

-

Безвольфрамовые. Маркировка — ТН.

Преимущества и недостатки твердых сплавов

К преимуществам твердых сплавов относят:

-

очень высокие твердость и износостойкость;

-

исключительную прочность;

-

тугоплавкость;

-

высокие жаростойкость и жаропрочность.

Есть лишь 2 недостатка.

-

Карбиды металлов, которые идут на производство твердых сплавов, стоят дорого.

-

Материалы отличаются чувствительностью к ударным нагрузкам и имеют небольшую (по сравнению с быстрорежущими сталями) вязкость.

Основные марки твердых сплавов, их состав и физико-механические свойства

Расскажем в деталях о твердых сплавах вышеперечисленных групп.

Однокарбидная группа

Таблица с марками вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

|

Марка твердого сплава |

Состав (%) |

Физико-механические свойства |

||||

|

Карбид тантала |

Кобальт |

Карбид вольфрама |

Предел прочности при изгибе (МПа) |

Твердость по Роквеллу (HRA) |

Плотность (10-3, кг/м3) |

|

|

ВК3 |

– |

3 |

97 |

1176 |

89,5 |

15–15,3 |

|

ВК3-М |

– |

3 |

97 |

1176 |

91 |

15–15,3 |

|

ВК4 |

– |

4 |

96 |

1519 |

89,5 |

14,9–15,2 |

|

ВК6 |

– |

6 |

94 |

1519 |

88,5 |

14,6–15 |

|

ВК6-М |

– |

6 |

94 |

1421 |

90 |

14,8–15,1 |

|

ВК6-ОМ |

2 |

6 |

92 |

1274 |

90,5 |

14,7–15 |

|

ВК8 |

– |

8 |

92 |

1666 |

87,5 |

14,4–14,8 |

|

ВК10 |

– |

10 |

90 |

1764 |

87 |

14,2–14,6 |

|

ВК10-М |

– |

10 |

90 |

1617 |

88 |

14,3–14,6 |

|

ВК10-ОМ |

2 |

10 |

88 |

1470 |

88,5 |

14,3–14,6 |

«М» в маркировках говорит о том, что сплав является мелкозернистым. Материалы с маркировкой «ОМ» обладают особой мелкозернистостью.

Материалы с маркировкой «ОМ» обладают особой мелкозернистостью.

Это самая распространенная группа твердых сплавов. Из них изготавливают различные детали, изделия, конструкции и инструменты с высокими показателями жаростойкости. Отличный пример — борфрезы ВК8.

Двухкарбидная группа

Таблица с марками титано-вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

|

Марка твердого сплава |

Состав (%) |

Физико-механические свойства |

||||

|

Карбид титана |

Кобальт |

Карбид вольфрама |

Предел прочности при изгибе (МПа) |

Твердость по Роквеллу (HRA) |

Плотность (10-3, кг/м3) |

|

|

Т30К4 |

30 |

66 |

4 |

980 |

92 |

9,5–9,8 |

|

Т15К6 |

15 |

79 |

6 |

1176 |

90 |

11,1–11,6 |

|

Т14К8 |

14 |

78 |

8 |

1274 |

89,5 |

11,2–11,6 |

|

Т5К10 |

6 |

85 |

9 |

1421 |

88,5 |

12,4–13,1 |

|

Т5К12 |

5 |

83 |

12 |

1666 |

87 |

13,1–13,5 |

Титано-вольфрамо-кобальтовые твердые сплавы предназначены для изготовления инструментов, используемых для резания сталей, дающих сливную стружку.-800x600-product_popup.jpg) Наличие титана в составе снижает адгезию при обработке деталей и заготовок. Повышаются износостойкость и твердость, но понижается прочность.

Наличие титана в составе снижает адгезию при обработке деталей и заготовок. Повышаются износостойкость и твердость, но понижается прочность.

Трехкарбидная группа

Таблица с марками титано-вольфрамо-танатало-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

|

Марка твердого сплава |

Состав (%) |

Физико-механические свойства |

|||||

|

Карбид титана |

Кобальт |

Карбид вольфрама |

Карбид тантала |

Предел прочности при изгибе (МПа) |

Твердость по Роквеллу (HRA) |

Плотность (10-3, кг/м3) |

|

|

ТТ7К12 |

4 |

12 |

81 |

3 |

1666 |

87 |

13–13,3 |

|

ТТ8К6 |

8 |

6 |

84 |

2 |

1323 |

90,5 |

12,8–13,3 |

|

ТТ10К8–Б |

3 |

8 |

82 |

7 |

1617 |

89 |

13,5–13,8 |

|

ТЕ20К9 |

9,4 |

9,5 |

67 |

14,1 |

1470 |

91 |

12–13 |

|

Т8К7 |

7,5 |

7 |

85 |

0,5 |

1519 |

90,5 |

12,8–13,1 |

Добавление в состав карбида тантала приводит к еще большему увеличению износостойкости. Стоимость твердых сплавов этих марок находится на высоком уровне.

Стоимость твердых сплавов этих марок находится на высоком уровне.

Безвольфрамовые твердые сплавы группа

Таблица с марками безвольфрамовых твердых сплавов; их состав и основные физико-механические свойства.

|

Марка твердого сплава |

Состав (%) |

Физико-механические свойства |

|||||

|

Карбид титана |

Карбонитрит Титана |

Молибден |

Никель |

Предел прочности при изгибе (МПа) |

Твердость по Роквеллу (HRA) |

Плотность (10-3, кг/м3) |

|

|

ТН20 |

79 |

– |

6 |

15 |

1050 |

90 |

5,5–6 |

|

КНТ16 |

– |

74 |

6,5 |

19,5 |

1200 |

89 |

5,5–6 |

Безвольфрамовые твердые сплавы отличаются меньшими прочностью и теплостойкостью по сравнению с материалами всех предыдущих групп.

Основные сферы применения твердых сплавов различных марок

Твердые сплавы различных марок находят применение в следующих сферах.

Изготовление инструментов для металлообработки. Твердые сплавы используют при производстве фрез, сверл, коронок, резцов, дисков, зенкеров и зенковок, протяжек, разверток, метчиков, плашек и пр. (Вот здесь можно добавить много ссылок на соответствующие разделы каталога)

Фотография №2: твердосплавные фрезы по металлу.

Производство отдельных деталей измерительного инструмента. Твердые сплавы идут на изготовление компонентов для оборудования, испытывающего при эксплуатации высокие нагрузки. Высокоточные поверхности также делают твердосплавными.

-

Производство простых и сложных форм и матриц. Они идут на отливку различных деталей и заготовок.

-

Получение ключевых деталей небольших размеров.

К ним относятся подшипники, клеммы, ролики, шарики, обоймы и пр.

К ним относятся подшипники, клеммы, ролики, шарики, обоймы и пр.

-

Производство оборудования, предназначенного для работы при больших нагрузках. Из твердых сплавов изготавливают буровые установки рудодобывающее оборудование и т. д.

Изготовление отдельных деталей для техники. Отличный пример — ножи для лезвий грейдеров.

Операции, выполняемые инструментами, изготовленными из твердых сплавов распространенных марок, при резании, сверлении, точении, фрезеровании, волочении

Углубимся в детали.

Операции, выполняемые при резании, сверлении, точении, фрезеровании

|

Марка твердого сплава, из которого изготовлен инструмент |

Операции, для которых инструменты из этого сплава подходят лучше всего |

|

ВК8 |

· Различные виды обработки заготовок, деталей и изделий, изготовленных из жаропрочных, высокопрочных и труднообрабатываемых сталей и сплавов

· Черновое строгание при прерывистом резании и неравномерном сечении среза. · Черновое фрезерование, сверление и рассверливание · Черновое зенкерование серого чугуна и иных материалов |

|

ВК6 |

· Зенкерование серого чугуна и иных материалов · Получистовое фрезерование сплошных поверхностей · Предварительное нарезание резьбы токарными резцами · Черновое и получерновое точение |

|

ВК6-ОМ |

Инструменты из твердого сплава этой марки применяют для чистовой и получистовой обработки (точение, растачивание, развертывание, нарезание резьбы, шабровка) заготовок из: · легированного, твердого и отбеленного чугуна; · закаленных сталей;

· сплавов на основе вольфрама, молибдена и титана. |

|

Т30К4 |

Инструменты из твердого сплава этой марки используют при работе с заготовками из углеродистых сталей (закаленных и незакаленных). Основные операции: · развертывание отверстий; · нарезание резьб; · чистовое точение с малым сечением среза. |

|

Т15К6 |

· Чистовое развертывание и зенкерование · Нарезание резьб вращающимися головками и токарными резцами · Чистовое точение при прерывистом резании · Получерновое точение при непрерывном резании · Чистовое и получистовое фрезерование сплошных поверхностей

· Растачивание и рассверливание отверстий, прошедших предварительную обработку. |

|

T5К10 |

· Обработка по корке и окалине отливок, штамповок и поковок из легированных и углеродистых сталей · Черновое фрезерование прерывистых поверхностей · Фасонное точение · Отрезка токарными резцами · Чистовое строгание · Черновое точение при прерывистом резании и неравномерном сечении среза |

|

КНТ16 |

· Прерывистое резание |

Обратите внимание! Инструменты из сплавов Т30К4 и Е15К6 можно заменить аналогами из безвольфрамового сплава ТН20.

Операции, выполняемые при волочении

|

Марка твердого сплава, из которого изготовлен инструмент |

Операции, для которых инструменты из этого сплава подходят лучше всего |

|

ВК8 |

При помощи приспособлений этого твердого сплава выполняют прессование, калибровку и волочение труб и прутков из стали, цветных металлов и сплавов на их основе. |

|

В6 |

Инструменты из сплава ВК6 применяют для волочения при небольшой степени обжатия. Продукция подходит для оборудования, работающего без ударных нагрузок. |

Выбор марки твердого сплава

Международная организация по стандартизации делит твердые сплавы в зависимости от назначения при металлообработке на категории. Основных — три.- P. Инструменты из твердых сплавов с такой международной маркировкой подходят для обработки заготовок и изделий из следующих материалов.

- Рессорно-пружинные, нелегированные, легированные и подшипниковые конструкционные стали.

- Коррозионно-теплостойкие стали ферритного и мартенситного классов.

- Низколегированные и углеродистые стали для отливок.

- Быстрорежущие, углеродистые и штамповые инструментальные стали.

- М. Инструменты из твердых сплавов этой группы применяют для обработки стойких к коррозии и высоким температурам сталей мартенситного и аустенитного классов, а также материалов на никеле-хромовой основе.

- антифрикционной, ковкой и серой разновидностей чугуна

- цинковых и алюминиевых антифрикционных сплавов

- меди и сплавов на ее основе

- o литейных и деформируемых магниевых и алюминиевых сплавов

-

К. Твердые сплавы этого класса идут на изготовление инструментов, предназначенных для обработки заготовок и изделий из:

Сферы применения инструментов из сплавов остальных групп таковы:

-

S — обработка жаропрочных сплавов и материалов на титановой основе;

-

H — обработка заготовок и изделий из закаленной стали;

-

N — обработка цветных металлов.

При выборе инструмента по марке твердого сплава специалисты обращают внимание на 5 моментов.

-

Эксплуатационные и физико-механические свойства твердого сплава.

-

Особенности материала, из которого изготовлена заготовка.

-

Состояние станка, его динамические и кинематические характеристики.

-

Вид операции и важные технические условия.

-

Требования к точности обработки и чистоте металлических поверхностей.

Где купить инструменты из твердых сплавов

Твердосплавные инструменты для металлообработки оптом или в розницу вы можете приобрести непосредственно у нас. В каталоге «РИНКОМ» представлено огромное количество приспособлений. Это фрезы, сверла, резцы, метчики, плашки, диски, развертки, зенкеры, зенковки, протяжки, измерительные приборы и многое другое.

Переходите в каталог и выбирайте необходимые твердосплавные инструменты. Ждем ваших заказов!

Сварка твердых сплавов со сталями

Сварка твердых сплавов со сталями [c.155]При сварке твердого сплава со сталями с применением промежуточных слоев из смесей порошков никеля и кобальта в результате взаимной диффузии соединяемых материалов образуется переходная зона, в формировании которой принимают участие практически все компоненты этих материалов. Наибольшую активность в данном процессе проявляет никель, который способен диффундировать в сплав на 25…30 мкм по границам зерен. В результате, с одной стороны, происходит замещение кобальта в сплаве никелем, при- [c.157]

Сварка твердых сплавов со сталью. Из-за высокой дефицитности, а также ряда специфических свойств (низкого предела прочности при растяжении и из- [c.

190]

190]В процессе диффузионной сварки твердого сплава со сталью с использованием в качестве прослойки фольги никеля или пермаллоя в результате взаимной диффузии соединяемых элементов образуется переходная зона (рис. 4), в формировании которой принимают участие практически все элементы соединяемых материалов. Наибольшую активность в формировании переходной зоны проявляет никель, который при оптимальном режиме сварки (Т = 1323 К, р = 9,8г- 1,9 Па, 1 = 10- -12 мин) диффундирует в твердый сплав на глубину 25—30 мкм. В результате диффузии никеля в твердый сплав происходит замещение кобальта в связке сплава на никель, зерна карбида вольфрама при этом частично растворяются в никеле, образуя твердый раствор N1—Со. Таким образом, связка твердого сплава в зоне контакта с прослойкой представляет собой твердый раствор никеля, кобальта и вольфрама, причем содержание никеля и вольфрама уменьшается по мере удаления от линии контакта прослойки никеля с твердым сплавом. При времени выдержки более 10—12 мин происходит интенсивное растворение зерен карбида вольфрама в твердом растворе Ni—Со. Зерна карбида вольфрама при этом измельчают и округляют (рис. 5). Замена кобальта в связке твердого сплава на никель и частичное растворение карбидов вольфрама в никеле приводят к снижению микротвердости твердого сплава в переходной зоне на 100—120 кгс/мм по сравнению с исходной. Диффузия никеля в сталь происходит преимущественно

[c.191]

Зерна карбида вольфрама при этом измельчают и округляют (рис. 5). Замена кобальта в связке твердого сплава на никель и частичное растворение карбидов вольфрама в никеле приводят к снижению микротвердости твердого сплава в переходной зоне на 100—120 кгс/мм по сравнению с исходной. Диффузия никеля в сталь происходит преимущественно

[c.191]

Преимущества диффузионной сварки наиболее полно проявляются при изготовлении деталей, работающих при знакопеременных нагрузках (вырубные штампы, ударное выдавливание). В табл. 5 приведены результаты испытания пуансонов, армированных твердым сплавом при ударном выдавливании высота пуансона 30 мм, усилие единичного удара 230—250 МПа, частота 50 уд./мин). Из таблицы видно, что наибольшая стойкость пуансонов получена при диффузионной сварке твердого сплава со сталью по рекомендуемой технологии. [c.194]

На примере соединения магнитотвердых материалов с магнитомягкими, а также твердых сплавов со сталями показаны возможности, преимущества и перспективы диффузионной сварки через УДП металлов. [c.5]

[c.5]

Способы сварки плавлением практически не могут быть применены для соединения твердых сплавов со сталями ввиду их металлургической несовместимости. [c.156]

СВАРКА ТВЕРДЫХ СПЛАВОВ И ТВЕРДОГО СПЛАВА СО СТАЛЬЮ [c.188]

Для сварки вольфрамо-кобальтовых твердых сплавов со стальными державками применяют прокладки с высоким содержанием вольфрама. В качестве материала для державок используются стали с небольшим содержанием вольфрама (например, сталь ХВГ). Могут использоваться также стали, не содержащие вольфрама, например качественные углеродистые стали (сталь 45 и др.). [c.150]

Сварка меди и ее сплавов со сталью и тугоплавкими металлами. Сварка меди и ее сплавов со сталью. Из диаграмм состояния Си—Fe следует, что при диффузии железа в медь образуется 8-твердый раствор ограниченной растворимости. Растворимость железа монотонно увеличивается от 0,3—0,35% при 973 К до 2,6—2,9% при 1273 К. При диффузии меди в a-Fe также образуется твердый раствор ограниченной растворимости. В диапазоне 1023—1108 К растворимость меди увеличивается до 3,5%. Пересыщение а- и е-твердых растворов приводит к образованию при 1108 К эвтектоида а-f-8. В интервале температур 1108—

[c.143]

При диффузии меди в a-Fe также образуется твердый раствор ограниченной растворимости. В диапазоне 1023—1108 К растворимость меди увеличивается до 3,5%. Пересыщение а- и е-твердых растворов приводит к образованию при 1108 К эвтектоида а-f-8. В интервале температур 1108—

[c.143]Плавящиеся электроды, в зависимости от назначения и химического состава свариваемого металла, могут быть изготовлены нз различных материалов стали, чугуна, меди, латуни, бронзы, алюминия и твердых сплавов. Применяют их при сварке без обмазки (в незащищенном, голом виде) или со слоем тонкого и толстого покрытий. [c.461]

При точении резцами из твердого сплава /См = 0,6 при точении резцами из быстрорежущей стали К = 0,3 при сварке со сталями 45 и 40Х свариваемость. удовлетворительная. По склонности к обезуглероживанию сталь аналогична стали Р18. При нормальном раскислении ванны (2% буры от массы соли) обезуглероженный слой отсутствует. Шлифуемость пониженная.

[c. 197]

197]

Для исключения появления МКП медь и ее сплавы свариваются со сталью различными методами в твердом, твердожидком и жидком состояниях. Из методов сварки давлением наибольшее распространение получила сварка взрывом, прокаткой, трением, диффузионная и контактная. [c.190]

При диффузионной сварке в среде водорода твердого сплава типа ВК со сталями У8 и 45 через железный порошок ПЖ-2 (Т-= 1150 °С, / = 10 МПа, /= 5 мин) получены соединения с пределом прочности на изгиб (после закалки с применением воды) а зг = = 780…920 МПа при снижении пористости промежуточного слоя в пределах 9…40%. С точки зрения релаксации термических напряжений, возникающих в пористых слоях, оптимальное значение пористости составляет 12%. Изменение толщины слоя порошка в пределах 1. ..4 мм не оказывает существенного влияния на механические свойства соединения. [c.35]

Пайка титана и его сплавов. В тех случаях, когда сварка деталей невозможна или нецелесообразна, можно применять пайку титана тугоплавкими или легкоплавкими припоями- Титан и его сплавы можно паять со сталями и цветными металлами, однако танка его. имеет свои особенности, обусловленные физико-химическими свойствами этого металла. Трудности процесса пайки заключаются в том, что вследствие большого сродства титана к газам на его поверхности образуются устойчивые соединения. При нагреве титан склонен поглощать ке только кислород, но также азот и водород с азотом воздуха этот металл образует нитриды, а с водородом — твердый раствор (внедрения) или гидрид, которые делают металл более хрупким. Таким образом, ни водород, ни азот е могут применяться в качестве защитной газовой атмосферы при пайке титана и его сплавов.

[c.100]

имеет свои особенности, обусловленные физико-химическими свойствами этого металла. Трудности процесса пайки заключаются в том, что вследствие большого сродства титана к газам на его поверхности образуются устойчивые соединения. При нагреве титан склонен поглощать ке только кислород, но также азот и водород с азотом воздуха этот металл образует нитриды, а с водородом — твердый раствор (внедрения) или гидрид, которые делают металл более хрупким. Таким образом, ни водород, ни азот е могут применяться в качестве защитной газовой атмосферы при пайке титана и его сплавов.

[c.100]

Сочетание сталей с другими тугоплавкими металлами и тугоплавких металлов между собой также часто встречается в технике. Тантал и ниобий по свойствам близки к титану и при сварке с ним образуют твердые растворы без хрупких соединений. Ниобий удовлетворительно сваривается с медью и медными сплавами, с которыми образует ограниченные растворы.

Тантал с медью растворов и соединений не образует. Однако обычно в качестве вставок применяют бронзу. Ниобий хорошо сваривается с ванадием и цирконием. При сварке ниобия с никелевыми сплавами образуются трещины рекомендуется их сварка через палладий. Трудности получения сварных соединений тугоплавких металлов со сталями и сплавами обусловлены также хрупкостью тугоплавких металлов после нагрева выше температуры рекристаллизации и их высокой химической активностью при нагреве до температур выше 573 К.

[c.158]

Тантал с медью растворов и соединений не образует. Однако обычно в качестве вставок применяют бронзу. Ниобий хорошо сваривается с ванадием и цирконием. При сварке ниобия с никелевыми сплавами образуются трещины рекомендуется их сварка через палладий. Трудности получения сварных соединений тугоплавких металлов со сталями и сплавами обусловлены также хрупкостью тугоплавких металлов после нагрева выше температуры рекристаллизации и их высокой химической активностью при нагреве до температур выше 573 К.

[c.158]При диффузионной сварке в вакууме материалов с различными ТКЛР, какими являются твердый сплав и сталь, неизбежно возникновение внутренних напряжений первого рода, которые вызывают деформацию деталей и могут быть причиной разрушения детали либо после сварки, либо в процессе работы. Величина и характер внутренних напряжений зависят от характеристик соединяемых материалов и технологии сварки, поэтому при разработке технологии сварки твердого сплава со сталью необходимо стремиться уменьшить их настолько, чтобы они не влияли отрицательно на работоспособность детали. [c.192]

[c.192]

Порошкообразные промежуточные слои никеля были применены для активации диффузионной сварки магнитных сплавов типов ЮНДК24 и твердых сплавов типа ВК6 с малоуглеродистыми сталями, что позволило повысить прочность соединений и существенно снизить температуру сварки. Например, при использовании порошкообразного никелевого слоя прочность сварных соединений твердого сплава со сталью возросла с 172 до 260 МПа, а температура сварки магнитных сплавов снизилась с 870 до 500 °С. [c.33]

Метод диффузионной сварки в вакууме широко используется для соединеиия твердого сплава со сталью при изготовлении пуансонов ударного выдавливания и объемного деформирования, вырубных штампов и пресс-форм (рис. 8) для порошковой металлургии и обеспечивает высокую работоспособность изготовленных деталей. [c.195]

Диффузионную сварку твердого сплава ВК6 (содержащего 94 % С и 6 % Со) со сталями 35 и У8 (рис. 4.36) проводят через промежуточный слой из смеси 75 % УДП N1 с 25 % УДП Со (этот состав, как показали эксперименты, является оптимальным для данной пары материалов). Аналогичный состав используется при сварке сплава ВК20, содержащего 80 % С и 20 % Со. Параметры режима таковы Т = 850…900°С, Р = 10… 15 МПа и = 30 мин. Предел прочности соединения на разрыв 600…900 МПа разрушение происходит по твердому сплаву.

[c.157]

Аналогичный состав используется при сварке сплава ВК20, содержащего 80 % С и 20 % Со. Параметры режима таковы Т = 850…900°С, Р = 10… 15 МПа и = 30 мин. Предел прочности соединения на разрыв 600…900 МПа разрушение происходит по твердому сплаву.

[c.157]

На многих предприятиях внедрена диффузионная сварка твердосплавных элементов пуансонов со стальными. Диффузионное соединение обладает достаточно высокой прочностью. Возникающие в процессе сварки термические напряжения могут быть в значительной мере устранены путем оптимального термического цикла и применения промежуточных компенсационных прокладок. Опыт показал, что такие материалы, как никель 50НП и пермаллой 50НХС наиболее полно удовлетворяют требованиям, предъявляемым к промежуточным компенсационным прокладкам. При сварке твердых сплавов с углеродистыми сталями без промежуточных прокладок в сварном соединении образуется хрупкая переходная зона. [c.356]

При диффузионной сварке твердого сплава ВК8 со сталью 18ХГТ между сплавом и сталью образовался переходный слой, отличный по свойствам и составу от свариваемых материалов. Микротвердость стали 298, нового слоя 1191, а микротвердость твердого сплава 1534. Рентгеноструктурным анализом установлено, что кристаллическая решетка образовавшейся фазы аналогична кристаллическим решеткам ШзСозС и “У зРезС. Следовательно, при сварке разноименных материалов в месте контакта могут образоваться переходные слои или новые фазы, состоящие из компонентов свариваемых материалов.

[c.36]

Микротвердость стали 298, нового слоя 1191, а микротвердость твердого сплава 1534. Рентгеноструктурным анализом установлено, что кристаллическая решетка образовавшейся фазы аналогична кристаллическим решеткам ШзСозС и “У зРезС. Следовательно, при сварке разноименных материалов в месте контакта могут образоваться переходные слои или новые фазы, состоящие из компонентов свариваемых материалов.

[c.36]

Из графика на рис. 3 видно, что для диффузионной сварки твердого сплава Т15К6 со сталью 45 (кривая /), меди с медью (кривая 2), ковара с коваром (кривая 3) необходим нагрев первоначально до температуры несколько выше темпера- [c.43]

При сварке твердого сплава ВК20 со сталью СтЗ на поверхности твердого сплава образуются напряжения растяжения, а в зоне сварки напряжения сжатия, причем с увеличением толщины прокладки уровень напряжения снижается. Замена СтЗ на сталь мартенситного класса 18Х2Н4ВА приводит к тому. [c.193]

Электрошлаковую сварку применяют при изготовлении конструкций из низкоуглеродистых, среднеуглеродистых, низколегированных, среднелегированных и легированных сталей, а также для наплавки твердых сплавов на маи1нноподелочные стали. Электрошлаковая сварка может производиться двумя основными способами со свободным и с принудительным формированием сварочной ванны.

[c.369]

Электрошлаковая сварка может производиться двумя основными способами со свободным и с принудительным формированием сварочной ванны.

[c.369]

При точении резцами из твердого сплава Т15К6 Км = 0,64 при точении резцами из стали Р18 Км = 1 при сварке со сталями 45 и 40Х свариваемость удовлетворительная. Шлифуемость низкая [c.178]

Вакуумная сварка обеспечивает безокисли-тельный нагрев и применяется для соединения ответственных деталей приборов и измерительных инструментов, например для соединения твердосплавных пластин со сталью при изготовлении концевых мер длины, армированных твердым сплавом. [c.69]

Температура сварки зависит от состава медного сплава и лежит в диапазоне 700… 1000 °С. Сварка меди МБ, МОБ, М1 с армко-железом ведется при 1000 °С. Этот температурный режим при соединении бронзы БрОСН 10-2-3 со сталью 40Х вследствие наличия в сплаве свинца приведет к оплавлению поверхности уже при температуре 760.

..780 °С. В таких случаях целесообразна предварительная наварка на сталь медной прокладки малой толщины (порядка 1 мм) при температуре 900 °С, а затем сваркой получают заготовки с бронзой БрОСН10-2-3 при 750 °С. Сварка стали с медной прокладкой при предварительном нанесении на медь слоя никеля (200 мкм) повышает качество соединения и позволяет выполнять закалку стали. К применению прослойки никеля прибегают тогда, когда необходимо повысить прочность соединения. Никель образует непрерывный ряд твердых растворов с железом и медью, увеличивает растворимость железа в меди и меди в железе. Время сварки обычно лежит в диапазоне 7…30 мин, давление 1…20 МПа. Полученные изделия отличаются высокой размерной точностью, отсутствием дефектов.

[c.191]

..780 °С. В таких случаях целесообразна предварительная наварка на сталь медной прокладки малой толщины (порядка 1 мм) при температуре 900 °С, а затем сваркой получают заготовки с бронзой БрОСН10-2-3 при 750 °С. Сварка стали с медной прокладкой при предварительном нанесении на медь слоя никеля (200 мкм) повышает качество соединения и позволяет выполнять закалку стали. К применению прослойки никеля прибегают тогда, когда необходимо повысить прочность соединения. Никель образует непрерывный ряд твердых растворов с железом и медью, увеличивает растворимость железа в меди и меди в железе. Время сварки обычно лежит в диапазоне 7…30 мин, давление 1…20 МПа. Полученные изделия отличаются высокой размерной точностью, отсутствием дефектов.

[c.191]Обычно химически совместимы сплавы, построенные на одной основе или имеющие разную основу, но образующие между собой непрерывный ряд твердых растворов (например, АМгб + Д16Т, 0Т4 + + ВТ5, СтЗ + ЗОХГСА, никель + сталь и др.). В большинстве случаев сплавы на разной основе оказываются химически несовместимыми, так как образуют в ядре сплавы с неблагоприятными свойствами (хрупкие химические соединения, механические смеси). Например, при сварке алюминиевых и магниевых сплавов с близкими физико-ме-ханическими свойствами, иногда образуются хрупкие интерметалли-ды. Соединение разрушается. Такое же явление возникает при соединении сплавов титана со сталью, алюминиевыми сплавами и многих других пар металлов.

[c.151]

Например, при сварке алюминиевых и магниевых сплавов с близкими физико-ме-ханическими свойствами, иногда образуются хрупкие интерметалли-ды. Соединение разрушается. Такое же явление возникает при соединении сплавов титана со сталью, алюминиевыми сплавами и многих других пар металлов.

[c.151]

Для образцов, сваренных с молибденовой прослойкой, характерно наличие в пограничной зоне железа слаботравящейся полосы повышенной микротвердости шириной 30—50 мкм, которая, очевидно, представляет собой твердый раствор молибдена в железе. Как и в предыдущих случаях, наличие прослойки высокой твердости между молибденом и железом приводило к неудовлетворительной прочности соединения. Поскольку ванадий относится к металлам, не склонным образовывать хрупкие соединения с титаном, и одновременно легко образует твердые растворы с а-железом, было решено провести также сварку сплава ВТ5—1 со сталью через ванадиевую прослойку. Контакт между металлами в зоне сварки получился полным при весьма высокой твердости этой зоны, что свидетельствует

[c. 39]

39]

При сварке стали 18Х2Н4ВА с твердым сплавом ВК20 через прокладку — фольгу никеля (режим Т = 1323 К, / = 10 МПа, — 10 мин) со стороны стали наблюдается клинообразное расширение границ зерен, появившееся вследствие граничной диффузии никеля в сталь. Ширина диффузионной зоны в твердом сплаве составляет 20 мкм. [c.40]

Паянием называется процесс получения неразъемного соелинения двух или нескольких металлических деталей, с помощью дополнительно вводимого металла или сплава, называемого припоем и имеющего меньшую, чем соединяемые металлы, температуру плавления. Паяние имеет некоторое сходство со сваркой плавлением. Отличие состоит главным образом в том, что прн паянии участвующие в соединении поверхности не расплавляются. Паяное соединение образуется в результате растекания расплавленного припоя по нагретым соприкасающимся поверхностям и затвердевания его после охлажде-к я. Современные способы паяния охватывают широкую Оменклатуру материалов углеродистые, легированные и нержавеющие стали твердые, цветные и специальные сплавы. [c.283]

[c.283]

Фреза из твердого сплава марок BK8 и BK8KC

Фреза из твердого сплава марок BK8 и BK8KC

Преимущества фрезы из твердого сплава марок BK8 и BK8KC

1. Стабильное и надежное качество.

2. Изготовлен из 100% натурального материала.

3. Строгая система контроля качества.

4. Доступна бесплатная онлайн-служба технической поддержки.

5. Доступен образец.

6.производится с использованием современного оборудования и технологий.

7. Вся продукция проходит производственный и заключительный контроль.

Изображение твердосплавного карбида для справки:

Упаковка и доставка:

000

| Zhuzhou Cemented Carbide Co. Ltd. является профессиональным производителем карбида вольфрама в городе Чжучжоу , у нас есть опыт работы в этой области более 10 лет. У нас есть долгосрочные отношения с нашими клиентами, и вы можете найти лучшие цены, качество и услуги здесь, и это будет просто и легко вести бизнес с нами. |

Система контроля качества:

| Каждая партия материала будет проверена на плотность , HRA, TRS и магнитное насыщение , протокол испытаний будет храниться в нашем файлы. Строгая система контроля качества до гарантирует, что каждая деталь может соответствовать вашим запросам. -Примечание: пожалуйста, сообщите класс или цель использования для заказа |

Ниже перечислены некоторые из наших уважаемых клиентов:

- Incredilution LLC (США)

- AXMAK LTD (США)

- AXMAK LTD Египет)

- Erkimpeck Turism Ve Ticaret (Турция)

- Kings Wear Ltd (Кения)

- BNT Eastern Europe Zrt.

(Венгрия)

(Венгрия) - Sorkun Mermer Ltd STI (Турция)

- ABRATEK A / S (Дания)

Обзор компании:

Надеемся на сотрудничество с !

Адрес веб-сайта компании: www.carbide-china.com / www.krcarbide.cn / www.shukongs.com

Тел: +86731 22278868 Факс: +86731 22609167

Комплексные покрытия на основе титана на твердых сплавах BK8 и T15K6

ISSN 0967-0912, Steel in Translation, 2007, Vol. 37, № 3, с. 253254. Allerton Press, Inc., 2007. Original English Text V.G. Хишняк, А. Бобин, О. Сербул, 2007, опубликовано в Известиях ВУЗ. Черная Металлургия, 2007, № 3, с. 6869.

253

Нанесение тонких твердых покрытий на основе карбидов и нитридов переходных металлов группы IVVI на поверхность прочных многогранных твердосплавных пластин улучшает эксплуатационные характеристики инструмента. расширяет область его применения и повышает производительность труда при резке [1, 2]. Широко используются материалы на основе карбида и нитрида титана; они наносятся на инструмент путем химического осаждения из газовой фазы, физического осаждения или химико-термической обработки [1, 2]. По-прежнему существуют возможности для дальнейшей разработки покрытий на основе карбидов, нитридов и оксидов титана, в том числе многослойных. Отметим, что в литературе практически отсутствуют данные о составе и свойствах оксикарбидных покрытий титана на стали и твердых сплавах.

Широко используются материалы на основе карбида и нитрида титана; они наносятся на инструмент путем химического осаждения из газовой фазы, физического осаждения или химико-термической обработки [1, 2]. По-прежнему существуют возможности для дальнейшей разработки покрытий на основе карбидов, нитридов и оксидов титана, в том числе многослойных. Отметим, что в литературе практически отсутствуют данные о составе и свойствах оксикарбидных покрытий титана на стали и твердых сплавах.

В данной работе рассмотрены фазовый и химический состав, структура и микротвердость покрытий на основе карбида титана с добавками азота и кислорода на твердых сплавах

8 и Т15К6.Покрытия наносят в закрытой реакционной камере при пониженном давлении

с использованием порошка титана, четыреххлористого углерода, древесного угля и азота в качестве исходных реагентов [2]. В зависимости от участия кислорода или азота в диффузионном слое можно выделить следующие процессы: образование слоя титана, образование слоя оксида титана и образование слоя нитрида титана.

Макроанализ полученных твердых сплавов показывает, что обработка титана традиционным методом

приводит к темному покрытию без металлического блеска [2].Полученные слои оксида титана имеют светлый матовый цвет, иногда с металлическим блеском. Полученные слои нитрида титана имеют характерный золотистый цвет. Ни на одном из покрытий не наблюдается отслаивания или растрескивания.

На поперечных срезах после травления Murakamireagent покрытия видны в виде светлых зон. Слои на основе TiC легче слоев на основе оксидов титана. Граница карбидеоксида определяется как рентгеноструктурным, так и лазерным масс-спектроскопическим методами.Обратите внимание, что граница TiCTiN также видна на нетравленых участках: TiC белый, а TiN светло-желтый.

Масс-спектральный анализ показывает присутствие кислорода только в оксиде и его проникновение в карбидную зону (TiC). Отметим, что при обработке только титаном в зоне TiC практически отсутствуют азот и кислород, что связано с технологическими особенностями процесса: предварительным вакуумированием реакционной камеры и наличием избыточного порошка титана в реакционной камере. зона насыщения.

зона насыщения.

В таблице представлены фазовый состав и некоторые характеристики покрытий.

Отметим, что основным компонентом всех покрытий является карбид титана TiC. В трех типах покрытий этот карбид имеет разный период решетки и микротвердость из-за присутствия кислорода или азота

Комплексное покрытие на основе титана

8 и Т15К6 Твердые сплавы

В.Г. Хишняк, А.Б. Бобин, О.С. Сербул

Киевский политехнический институт Украинский национальный технический университет

DOI:

10.3103 / S0967091207030205

Фазовый состав и свойства покрытий на основе титана на сплавах ВК8 и Т15К6

Тип покрытия Сплав Фазовый состав

Период решетки, нм

Толщина,

мМикротвердость Ti

ГПТ,

мкм 37,5T15K6 TiC 0,4324 4,0 37,0

Оксид титана BK8 TiC 0,4318 4,5 39,5Ti

3

O, Me

2

TiO

4

2,0 28.5 Нитрид титана BK8 TiC 0,4321 5,5 37,0

TiN 0,4235 2,5 20,2T15K6 TiC 0,4320 4,0 36,5

TiN 0,4230 2,0 20,0

254

ПЕРЕВОД СТАЛИ

Vol. 37

37

№ 3

2007

ХИШНЯК и др.

из карбида TiC. Например, как показывает распределение кислорода по толщине покрытия, он концентрируется не только в оксидной зоне, но и в карбидной зоне.

Преимуществом предлагаемых технологий является формирование структур типа TiTi (C, O) оксидов титана, а также типа TiCTi (C, N) TiN, отличающихся высокой твердостью и хорошей адгезией к основному металлу. .

Полученные данные о структуре и свойствах многослойных покрытий могут быть использованы при разработке новых

методов диффузионного насыщения твердых сплавов групп ВК и ТК.

СПИСОК ЛИТЕРАТУРЫ

1. Верещака А.С., Третьяков ИП,

Режущие инструменты с износостойкими покрытиями

. В.Г., Куницкий Ю.А., и др.,

Диффузионные карбидные покрытия

(DiffusionalCarbon Coatings), Киев: Техника, 1991.

/ ColorImageDict> / JPEG2000ColorACSImageDict> / JPEG2000ColorImageImageDample / GrayImageDict / GrayImageRimageImageDict / true GrayImageDepth -1 / GrayImageDownsampleThreshold 1. 50000 / EncodeGrayImages истина / GrayImageFilter / DCTEncode / AutoFilterGrayImages истина / GrayImageAutoFilterStrategy / JPEG / GrayACSImageDict> / GrayImageDict> / JPEG2000GrayACSImageDict> / JPEG2000GrayImageDict> / AntiAliasMonoImages ложные / DownsampleMonoImages истина / MonoImageDownsampleType / Бикубический / MonoImageResolution 600 / MonoImageDepth -1 / MonoImageDownsampleThreshold 1.истинная PDFXNoTrimBoxError истина / PDFXTrimBoxToMediaBoxOffset [0.00000 0.00000 0.00000 0.00000] PDFXSetBleedBoxToMediaBox / PDFXBleedBoxToTrimBoxOffset [0.00000 0.00000 0.00000 0.00000] / PDFXOutputIntentProfile (отсутствует) 50000 / EncodeMonoImages / MonoImageFilter / CCITTFaxEncode / MonoImageDict> / AllowPSXObjects ложь / PDFX1aCheck ложь / PDFX3Check ложь / PDFXCompliantPDFOnly ложь / / верно / PDFXOutputCondition () / PDFXRegistryName (http://www.color.org?) / PDFXTrapped / False

50000 / EncodeGrayImages истина / GrayImageFilter / DCTEncode / AutoFilterGrayImages истина / GrayImageAutoFilterStrategy / JPEG / GrayACSImageDict> / GrayImageDict> / JPEG2000GrayACSImageDict> / JPEG2000GrayImageDict> / AntiAliasMonoImages ложные / DownsampleMonoImages истина / MonoImageDownsampleType / Бикубический / MonoImageResolution 600 / MonoImageDepth -1 / MonoImageDownsampleThreshold 1.истинная PDFXNoTrimBoxError истина / PDFXTrimBoxToMediaBoxOffset [0.00000 0.00000 0.00000 0.00000] PDFXSetBleedBoxToMediaBox / PDFXBleedBoxToTrimBoxOffset [0.00000 0.00000 0.00000 0.00000] / PDFXOutputIntentProfile (отсутствует) 50000 / EncodeMonoImages / MonoImageFilter / CCITTFaxEncode / MonoImageDict> / AllowPSXObjects ложь / PDFX1aCheck ложь / PDFX3Check ложь / PDFXCompliantPDFOnly ложь / / верно / PDFXOutputCondition () / PDFXRegistryName (http://www.color.org?) / PDFXTrapped / False

/ Описание >>> setdistillerparams> setpagedevice

Ошибка сервера в приложении ‘/’.

访问 Служба приложений 时 出现 HTTP404 错误 , 访问 地址 为 : http://internal-appservicecellmost-elb-p-908382043. us-east-1.elb.amazonaws.com/cm/UserProfile/Info/4b57b13b-5bb2-4ac3 -8eab-5fbe3c0ab907 访问 Служба приложений 时 出现 HTTP404 错误 , 访问 地址 为 : http://internal-appservicecellmost-elb-p-908382043.us-east-1.elb.amazonaws.com/cm/UserProfile/Info/4b57b13b-5bb2- 4ac3-8eab-5fbe3c0ab907 Описание: Необработанное исключение во время выполнения текущего веб-запроса.Просмотрите трассировку стека для получения дополнительных сведений об ошибке и ее происхождении в коде.

us-east-1.elb.amazonaws.com/cm/UserProfile/Info/4b57b13b-5bb2-4ac3 -8eab-5fbe3c0ab907 访问 Служба приложений 时 出现 HTTP404 错误 , 访问 地址 为 : http://internal-appservicecellmost-elb-p-908382043.us-east-1.elb.amazonaws.com/cm/UserProfile/Info/4b57b13b-5bb2- 4ac3-8eab-5fbe3c0ab907 Описание: Необработанное исключение во время выполнения текущего веб-запроса.Просмотрите трассировку стека для получения дополнительных сведений об ошибке и ее происхождении в коде.Сведения об исключении: TVC.ApplicationServices.Client.ApplicationServiceException: 访问 Служба приложений 时 出现 HTTP404 错误 , 访问 地址 http: //internal-appservicecellmost-elb-p-908382043.us-east-1.elb.amazonaws. com / cm / UserProfile / Info / 4b57b13b-5bb2-4ac3-8eab-5fbe3c0ab907

Ошибка источника:

Необработанное исключение было создано во время выполнения текущего веб-запроса. |

Трассировка стека:

|

Информация о версии: Microsoft .NET Framework Версия: 4.0.30319; Версия ASP.NET: 4.0.30319.36660

Повышение реакционной способности электролита NaNO3 с помощью лазерного излучения для электрохимической обработки

[1]

Н.П. Гаар, Х. Рахимьянов М. Пути интенсификации электрохимической размерной обработки, Альманах Ползунова, Барнаул, И.И. Алтайский государственный технический университет им. Ползунова 4 (2008 г.).

Ползунова 4 (2008 г.).

DOI: 10.17212 / 1994-6309-2015-4-93-101

[2] Н.П. Гаар, Х.М. Рахимьянов, Возможные пути интенсификации размерной электрохимической обработки (DECM) IFOST. Новосибирск-Томск, Россия, 23-29 июня 2008 г., Материалы третьего международного форума по стратегическим технологиям, Новосибирск, Новосибирский государственный технический университет (2008).

DOI: 10. 1109 / ifost.2008.4602957

1109 / ifost.2008.4602957

[3] Н.П. Гаар, А. И. Журавлев, Б. А. Красильников, А. А. Локтионов, Х. Рахимьянов, М. Способ выбора электролита для лазерно-электрохимической обработки, Обработка металлов (технология, оборудование, инструменты) 55 (2012).

[4]

Н. П. Гаар, А. И. Журавлев, А. А. Локтионов, К. Х. Рахимьянов, Х. Рахимьянов М. Анодное поведение титанового сплава ОТ-4 с электрохимической очисткой в условиях лазерного воздействия, Обработка металлов (технология, оборудование, инструменты) 51 (2011).

П. Гаар, А. И. Журавлев, А. А. Локтионов, К. Х. Рахимьянов, Х. Рахимьянов М. Анодное поведение титанового сплава ОТ-4 с электрохимической очисткой в условиях лазерного воздействия, Обработка металлов (технология, оборудование, инструменты) 51 (2011).

DOI: 10.1109 / ifost.2016.7884190

[5]

Н.П. Гаар, А. И. Журавлев, Б. А. Красильников, А. А. Локтионов, К. Х. Рахимьянов, Х. М. Рахимьянов, Размерная электрохимическая обработка твердого сплава ВК8 в условиях лазерного воздействия, Обработка металлов (технология, оборудование, инструменты) 50 (2011).

DOI: 10.1109 / ifost.2016.7884190

[6] Н.Гаар П. Анодное поведение нержавеющей стали 12х28Н9Т в условиях лазерной активации процесса-са электрохимической размерной обработки. Ученые “Наука. Технология. Инновации, 3-5 декабря, часть 2., Новосибирск, Новосибирский государственный технический университет (2010).

[7]

Н. П. Гаар, А. Журавлев И., Красильников Б.А., Локтионов А.А., Х. М. Рахимьянов, Установка для исследования материалов при лазерно-электрохимической обработке комбинированным излучением, Обработка металлов (технология, оборудование, инструменты). 56 (2012).

П. Гаар, А. Журавлев И., Красильников Б.А., Локтионов А.А., Х. М. Рахимьянов, Установка для исследования материалов при лазерно-электрохимической обработке комбинированным излучением, Обработка металлов (технология, оборудование, инструменты). 56 (2012).

[8]

Н.П. Гаар, Х. М. Рахимьянов, Математическое моделирование при лазерной термоактивации электрохимической размерной обработки, Современные технологические системы в машиностроении (МТСМ-2006). Сборник тезисов докладов международной научно-технической конференции, Барнаул, И.И. Алтайский государственный технический университет им. Ползунова (2006).

Ползунова (2006).

[9] Н.П. Гаар, Х. М. Рахимьянов, Электрохимическая ячейка для исследования интенсификации JeHRO лазерным излучением, Труды первой Российской научно-технической конференции, Современные пути развития машиностроения и автотранспорта в Кузбассе. 24-25, Кемерово, Кузбасский государственный технический университет (2007).

DOI: 10.18796 / 0041-5790-2015-9-27-29

[10]

ПРОТИВ. Летохов, Селективное действие лазерного излучения на материал, Успехи физических наук, (1978) т.125, вып. 1. 57–94. (на русском).

Летохов, Селективное действие лазерного излучения на материал, Успехи физических наук, (1978) т.125, вып. 1. 57–94. (на русском).

Патент США на материалы для режущего инструмента из карбида вольфрама Патент (Патент № 6,617,271, выдан 9 сентября 2003 г.)

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ПАТЕНТЫ

Это продолжение нашей предварительной заявки, поданной 12 марта 2001 г. с сер.№ 60 / 274,582.

ССЫЛКА Патентные документы США 6204213 Март 2001 г. Mehrotra 501 / 95,3 5984593 Ноябрь 1999 г. Брайант 407/119 5952102 Сентябрь 1999 г. Катлер 428/407 5681783 Октябрь 1997 г. Нильссон 501/87 5612264 Март 1997 г. Нильссон 501/87 5563107 Октябрь 1996 г. Дубенский 501/87 4828584 Май 1989 г. Катлер 51/307 Другие ссылкиTokito, Masso «Механизм искрового плазменного спекания и его применение в керамике»,

Нью Серамиккусу (1997), 10 (10), 43-53.

Дж. Р. Гроза, А. Завалиангос, “Активация спекания внешним электрическим полем”, Матер. Sci. Eng., A287 (2), (2000) 171-177.

Мамору Омари «Консолидация спекания, реакция и рост кристаллов с помощью системы искровой плазмы (SPS)», Mater. Sci. Eng., A287 (2), (2000) 183-188.

Уровень техники1. Область изобретения

Это изобретение относится к области материалов из карбида вольфрама, пригодных для резки и износа.

2. Описание предшествующего уровня техники

Материалы из цементированного карбида вольфрама стали рабочей лошадкой для большого количества операций механической обработки и износа. Эти материалы содержат связующую фазу Со, которая обеспечивает спекание при относительно низких температурах, в то время как пластичная фаза обеспечивает относительно высокую ударную вязкость и прочность на разрыв в поперечном направлении. С другой стороны, пластичное связующее Co снижает твердость и температурную стабильность. Однако в последние десятилетия требования к рабочим характеристикам твердосплавных режущих инструментов стали еще более строгими из-за увеличения скорости резания и появления новых рабочих материалов (суперсплавы, титановые сплавы, композиты с металлической матрицей и т. Д.), Требующих более высоких температур точки контакта и износостойкости.Для закаленных сталей и суперсплавов на основе никеля режущие инструменты должны иметь высокую износостойкость на режущей кромке. При высоких скоростях резания температура на режущей кромке достигает значений от 800 до 1000 ° C, что требует превосходной высокотемпературной прочности и износостойкости материала инструмента без взаимодействия с обрабатываемой деталью. Процессы диффузии в инструментальном материале, которым могут способствовать металлические примеси и остаточные металлические связующие фазы, потенциально могут увеличить износ и должны поддерживаться на минимальном уровне.Обработка относительно хрупкого сплава, такого как чугун, может вызвать выкрашивание кромки режущего инструмента, что требует высокой вязкости и твердости режущего инструмента.

Однако в последние десятилетия требования к рабочим характеристикам твердосплавных режущих инструментов стали еще более строгими из-за увеличения скорости резания и появления новых рабочих материалов (суперсплавы, титановые сплавы, композиты с металлической матрицей и т. Д.), Требующих более высоких температур точки контакта и износостойкости.Для закаленных сталей и суперсплавов на основе никеля режущие инструменты должны иметь высокую износостойкость на режущей кромке. При высоких скоростях резания температура на режущей кромке достигает значений от 800 до 1000 ° C, что требует превосходной высокотемпературной прочности и износостойкости материала инструмента без взаимодействия с обрабатываемой деталью. Процессы диффузии в инструментальном материале, которым могут способствовать металлические примеси и остаточные металлические связующие фазы, потенциально могут увеличить износ и должны поддерживаться на минимальном уровне.Обработка относительно хрупкого сплава, такого как чугун, может вызвать выкрашивание кромки режущего инструмента, что требует высокой вязкости и твердости режущего инструмента. В случае обработки алюминия износ в основном липкий. Стружка может прилипать к режущей кромке, что снижает качество обработанной поверхности. Следовательно, инструментальный материал должен иметь низкое трение с обрабатываемой деталью и хорошую теплопроводность, чтобы снизить температуру в точке резания. Особой проблемой обработки титановых сплавов является их высокая вязкость, вызывающая значительный износ инструмента, в частности кратерный износ.Это усилено высокой реакционной способностью Ti со многими материалами режущего инструмента. В частности, связующая фаза в цементированных карбидах способствует реакции с Ti.

В случае обработки алюминия износ в основном липкий. Стружка может прилипать к режущей кромке, что снижает качество обработанной поверхности. Следовательно, инструментальный материал должен иметь низкое трение с обрабатываемой деталью и хорошую теплопроводность, чтобы снизить температуру в точке резания. Особой проблемой обработки титановых сплавов является их высокая вязкость, вызывающая значительный износ инструмента, в частности кратерный износ.Это усилено высокой реакционной способностью Ti со многими материалами режущего инструмента. В частности, связующая фаза в цементированных карбидах способствует реакции с Ti.

Следовательно, были предприняты различные попытки уменьшить или исключить содержание связующего в поликристаллическом карбиде вольфрама.

Однако чем ниже становится содержание связующего, тем выше должны быть температура спекания и давление для получения плотных прессовок. Более высокие температуры, требуемые для спекания обычного субмикронного WC, обычно приводят к чрезмерному росту зерна, что приводит к получению хрупкого материала с умеренными характеристиками при механической обработке. В литературе предлагается несколько способов изготовления такого плотного тела. Тогда можно использовать нестехиометрический карбид вольфрама, который проявляет более высокую реакционную способность во время спекания и может быть консолидирован с разумными усилиями. Однако нестехиометрия усиливает рост зерен во время спекания, что нежелательно для применения в режущем инструменте. Аналогичным образом смеси W, WC, углерода и других карбидов и нитридов способствуют реакционному спеканию, которое ускоряет уплотнение. Нежелательным результатом является увеличение содержания фаз более мягких, чем WC, что ограничивает общую твердость и износостойкость, особенно при высоких температурах.Дополнительные фазы также означают более высокую химическую реактивность материала заготовки и снижение износостойкости резца, что становится критическим при температурах около 1000 ° C, которые возникают в современных условиях высокоскоростной обработки, необходимых для современных условий обработки.

В литературе предлагается несколько способов изготовления такого плотного тела. Тогда можно использовать нестехиометрический карбид вольфрама, который проявляет более высокую реакционную способность во время спекания и может быть консолидирован с разумными усилиями. Однако нестехиометрия усиливает рост зерен во время спекания, что нежелательно для применения в режущем инструменте. Аналогичным образом смеси W, WC, углерода и других карбидов и нитридов способствуют реакционному спеканию, которое ускоряет уплотнение. Нежелательным результатом является увеличение содержания фаз более мягких, чем WC, что ограничивает общую твердость и износостойкость, особенно при высоких температурах.Дополнительные фазы также означают более высокую химическую реактивность материала заготовки и снижение износостойкости резца, что становится критическим при температурах около 1000 ° C, которые возникают в современных условиях высокоскоростной обработки, необходимых для современных условий обработки.