Устройство и наладка зубофрезерных станков

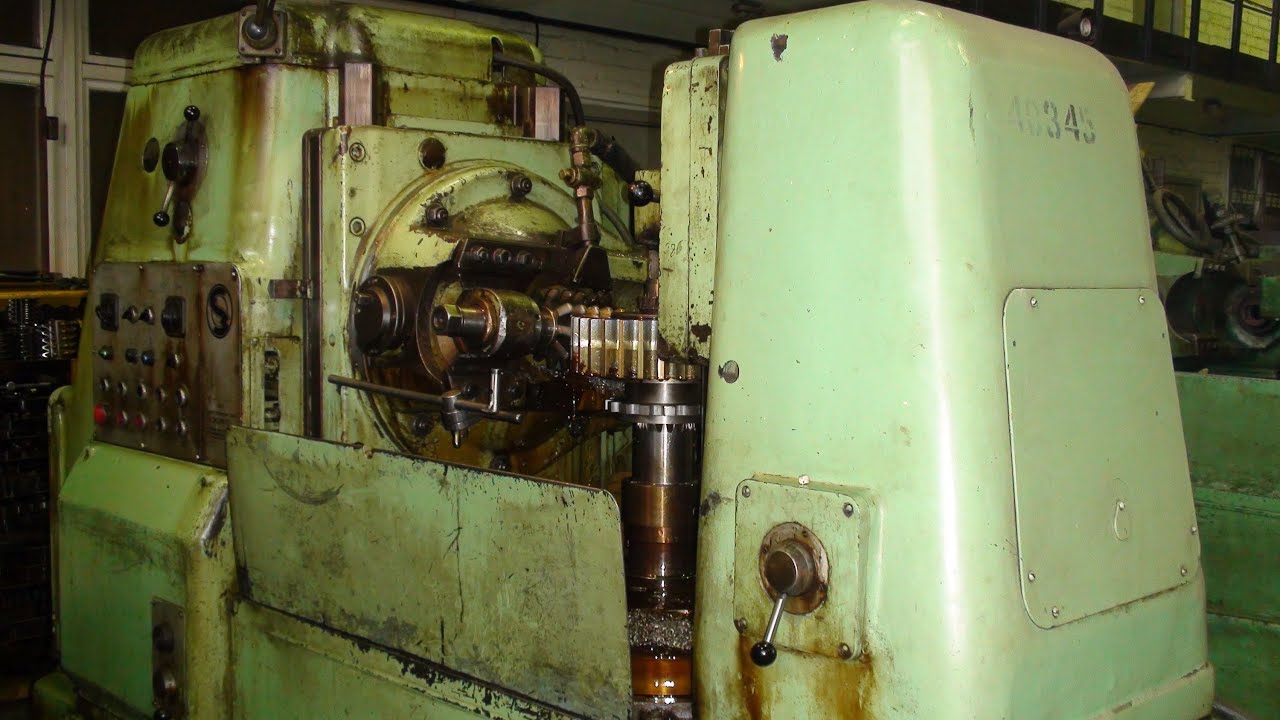

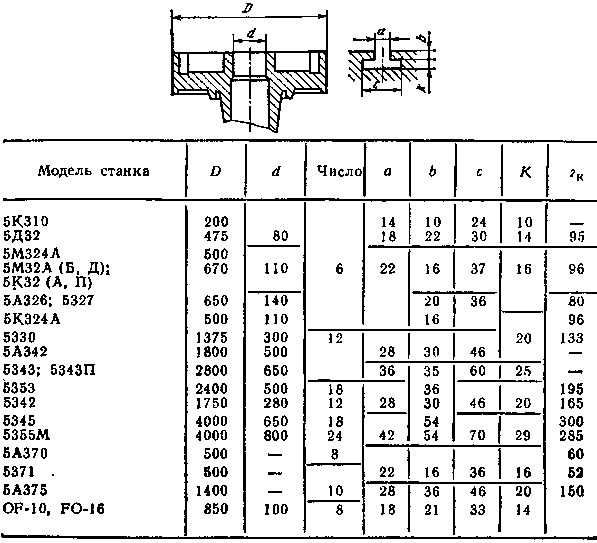

Среди различных зубообрабатывающих станков наиболее распространены зубофрезерные станки, работающие червячной фрезой. К таким станкам относится станок 5М324А, конструктивные особенности которого во многом характерны для станков зубофрезерной группы. Станок выпускается егорьевским заводом «Комсомолец» и предназначен для нарезания цилиндрических и червячных зубчатых колес в условиях крупносерийного и серийного производства.

Станок 5М324А (рис. 118) состоит из станины 1, на которой жестко закреплена стойка 8 и перемещается стол 17, с контрподдержкой 15. По направляющим

стойки в вертикальном направлении перемещается каретка 11 с суппортом 13, несущим инструмент.

В станине 1 размещены коробка 2 со сменными зубчатыми колесами гитары главного движения. Главный электродвигатель, приводящий во вращение стол с нарезаемым

зубчатым колесом 23 и инструментальный шпиндель с червячной фрезой 24, находится с задней стороны станины.

Рис. 118. Зубофрезерный станок 5М324А:

1 — станина, 2— коробка скоростей, 3 — распределительная коробка, 4 — валик ручного перемещения каретки, S — рукоятка автоматического перемещения каретки,

6 — коробка деления, 7 — пульт управления, 8 — стойка, 9, 10 — упоры регулирования хода каретки, 11 — каретка, 12 — кран охлаждения, 13 — суппорт, 14 — кронштейн,

15 — контрподдержка, 16 — кран перемещения кронштейна, 17 — стол, 18 — рукоятка установки упоров, 19 — винт перемещения стола, 20, 22 — упоры подвода стола,

21 — рукоятка смазки стола, 23 — заготовка, 24 — червячная фреза

поворачивая рукоятку 4 в положение включения автоматической подачи. Под крышкой в находятся сменные зубчатые колеса гитары деления и сменные зубчатые колеса гитары дифференциала.

На передней стенке стойки укреплен пульт управления 7.

Каретка 11 снабжена передвигаемыми упорами 9 и 10, которые регулируют величину хода каретки. Упоры воздействуют на расположенные в стойке конечные выключатели, отключающие

электродвигатель вертикального перемещения каретки.

В корпусе стола 17 находится шпиндель, на котором устанавливают нарезаемое зубчатое колесо 23. Сверху корпуса стола 17 жестко закреплена контрподдержка 15 с поворотным

кронштейном 14, который служит для центрирования оправки с заготовкой. Кронштейн поднимается и опускается гидроцилиндром, управляемым вручную краном 16. Корпус стола

17 можно перемещать вручную, вращая винт с квадратом 19. Рукояткой 18 устанавливают в определенное положение упоры стола. Вращением вручную валика 21 осуществляют

смазку механизмов, расположенных в столе. На корпусе стола размещены упоры 20 и 22, которые нажимают на конечные выключатели, дающие команду на ускоренный подвод стола.

Под крышкой в находятся сменные зубчатые колеса гитары деления и сменные зубчатые колеса гитары дифференциала.

На передней стенке стойки укреплен пульт управления 7.

Каретка 11 снабжена передвигаемыми упорами 9 и 10, которые регулируют величину хода каретки. Упоры воздействуют на расположенные в стойке конечные выключатели, отключающие

электродвигатель вертикального перемещения каретки.

В корпусе стола 17 находится шпиндель, на котором устанавливают нарезаемое зубчатое колесо 23. Сверху корпуса стола 17 жестко закреплена контрподдержка 15 с поворотным

кронштейном 14, который служит для центрирования оправки с заготовкой. Кронштейн поднимается и опускается гидроцилиндром, управляемым вручную краном 16. Корпус стола

17 можно перемещать вручную, вращая винт с квадратом 19. Рукояткой 18 устанавливают в определенное положение упоры стола. Вращением вручную валика 21 осуществляют

смазку механизмов, расположенных в столе. На корпусе стола размещены упоры 20 и 22, которые нажимают на конечные выключатели, дающие команду на ускоренный подвод стола.

-

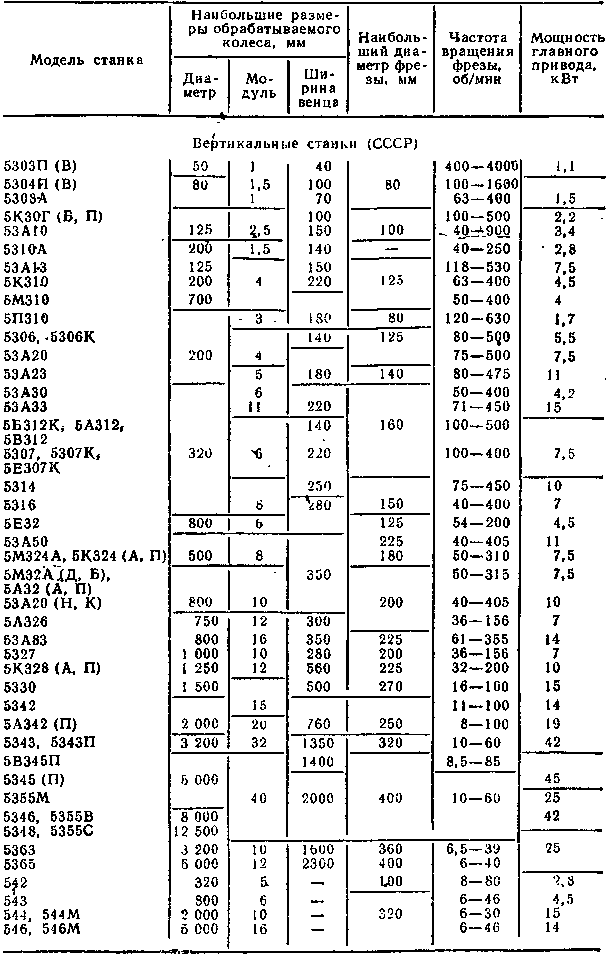

Основные технические данные зубофрезерного станка 5М324А:

- Наибольший диаметр нарезаемых прямозубых колес, мм 500

- Наибольший модуль нарезаемых колес, мм 8

- Наибольшая длина зуба нарезаемых прямозубых колес, мм 350

- Наибольший угол наклона зубьев, град ±60

- Наименьшее число нарезаемых зубьев 12

- Наибольшие размеры устанавливаемой червячной фрезы, мм:

- диаметр 160

- длина 200

- Частота вращения червячной фрезы, об/мин 50 . . . 315

- Пределы вертикальной подачи червячной фрезы, мм /об 0,68 . . . 6,10

- Пределы радиальной подачи стола, мм/об 0,20 .

.. 1,85

.. 1,85

В станке инструмент и заготовка связаны между собой и с источником движения, которым чаще всего является электродвигатель.

Последовательный ряд

сцепляющихся пар зубчатых, червячных и ременных передач, по которым вращение от какого-либо вала передается исполнительному органу, называют кинематической цепью.

Так как параметры обработки зубчатых колес разнообразны и зависят от числа обрабатываемых зубьев, модуля, применяемого инструмента и т. д., то каждая кинематическая

цепь имеет свой орган настройки.

Кинематическая настройка станка в основном сводится к определению параметров органов настройки, с помощью которых должно быть достигнуто необходимое перемещение

конечных звеньев кинематической цепи. Такие перемещения называют расчетными и используют для составления уравнения кинематического баланса, в которое еще входит

и параметр органа настройки.

Из уравнения кинематического баланса находят зависимость параметра органа настройки от постоянных коэффициентов цепи.

π*d1*n1 = π*d2*n2 (22)

или, заменив диаметр зубчатого колеса на его выражение через модуль и число зубьев, имеем

π*mz1*n1 = π*mz2*n2

Сократив обе части равенства на пm, получим

z1*n1 = z2*n2;

n2 = n1*(z1/z2) = n1*i

где n2 — частота вращения ведомого зубчатого колеса; n1 — частота вращения ведущего зубчатого колеса; z1/z2 — передаточное отношение (i) зубчатой передачи. Передаточное отношение кинематической цепи, связывающее вращение каких-либо ее валов, равно произведению передаточных отношений составляющих эту цепь передач: ie = i1*i2*i3.

..

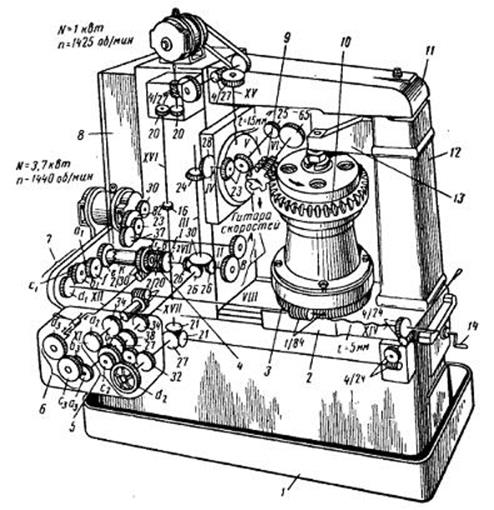

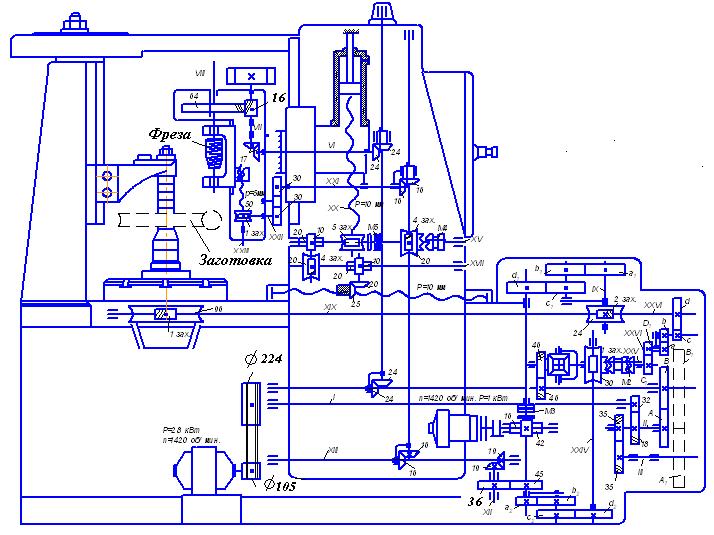

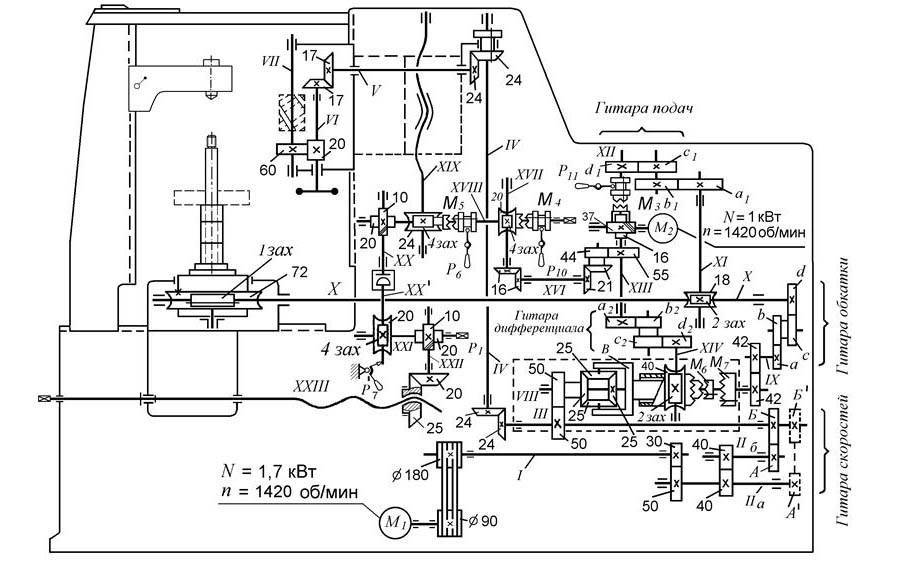

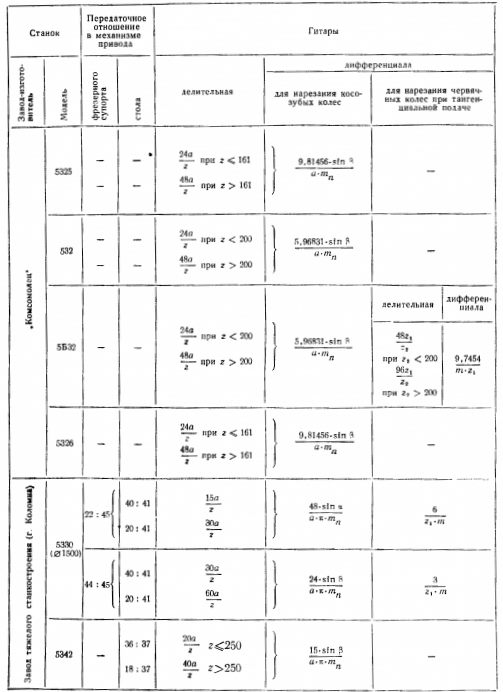

..На примере зубофрезерного станка 5М324А (рис. 119) подробно разберем методику вывода формул настройки кинематических цепей зубообрабатывающих станков. Кинематичсская схема станка слагается из следующих кинематических цепей: главного движения, деления, подач и дифференциала. Цепь главного движения связывает вращение инструмента (ин.) с вращением главного электродвигателя следующим образом: электродвигатель М1 (1465об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент. Уравнение кинематического баланса имеет следующее выражение:

червяка к числу зубьев колеса, для червячных передач (например, 2/26), диаметры шкивов для ременных передач, шаг резьбы ходового винта и число витков (например, 10×1).

Конечные звенья обозначены: заг. — заготовка,

ин. — инструмент, М, M1, М2 — электродвигатели.

Решая это уравнение, находим формулу настройки гитары главного движения

A/B = nфр/138 (24)

где А и В — числа зубьев сменных зубчатых колес; nфр — частота вращения фрезы, об/мин.

отсюда находим формулу настройки гитары деления, включающую в искомой части зубчатые колеса с числами зубьев а, Ь, с и d:

Зубчатые колеса е и f устанавливают на постоянные оси в двух сочетаниях чисел зубьев:

Первое сочетание используют, если число зубьев нарезаемого колеса равно или меньше 161, при этом формула настройки гитары деления будет

а при настройке на число нарезаемых зубьев 162 и больше используют сочетание f : е = 72 : 36, тогда

Таблица сменных зубчатых колес гитары деления при настройке на обработку чисел зубьев от 12 до 200 приводится в руководстве по эксплуатации станка.

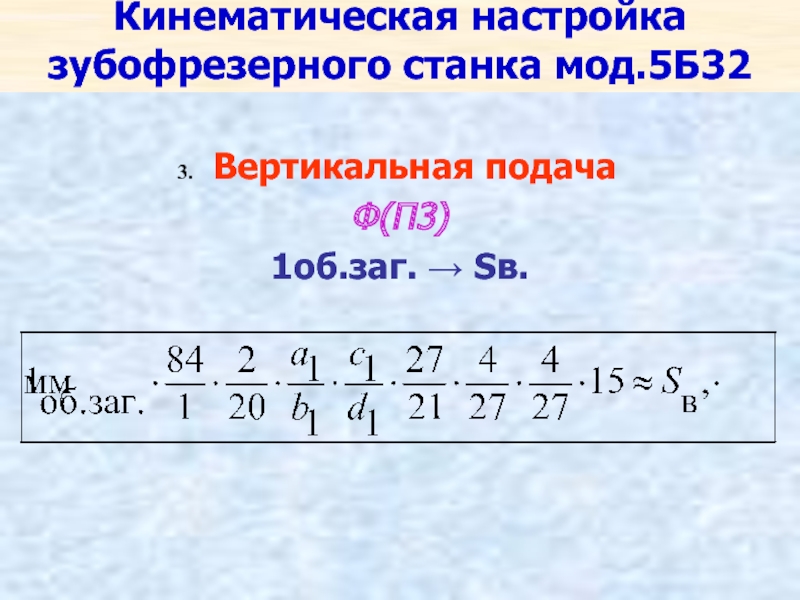

Кинематическая цепь подач связывает вращение заготовки с перемещением каретки фрезерного суппорта от ходового винта. Одному обороту стола соответствует

перемещение s (подача) фрезы (мм/об).

Схема кинематической цепи подач: заг. (1 оборот), червячная передача 96/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача

48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Отсюда получаем формулу настройки гитары подач где а2 и b2 — числа зубьев сменных зубчатых колес; s — величина вертикальной подачи, мм/об.

Кинематическая цепь дифференциала включается при нарезании косозубых зубчатых колес и связывает вращение заготовки с ходовым винтом вертикальной подачи (10×1). Схема нарезания таких зубчатых колес приведена на рис. 120. Нарезается правое зубчатое колесо 2 с перемещением

червячной фрезы 1 в направлении снизу вверх вдоль оси зубчатого колеса, которое вращается в направлении 4.

При перемещении фрезы из точки «а» в точку «a1», точка «b» зубчатого колеса также должна переместиться в точку «a1» — в данном случае в направлении 3,

противоположном основному вращению 4. При прохождении фрезой пути из точки «а» в точку «а2», равного ходу зуба Pz, заготовка повернется на один оборот в направлении 3.

Из геометрических построений, приведенных на рис. 120, получим ход зуба по делительной окружности

120, получим ход зуба по делительной окружности

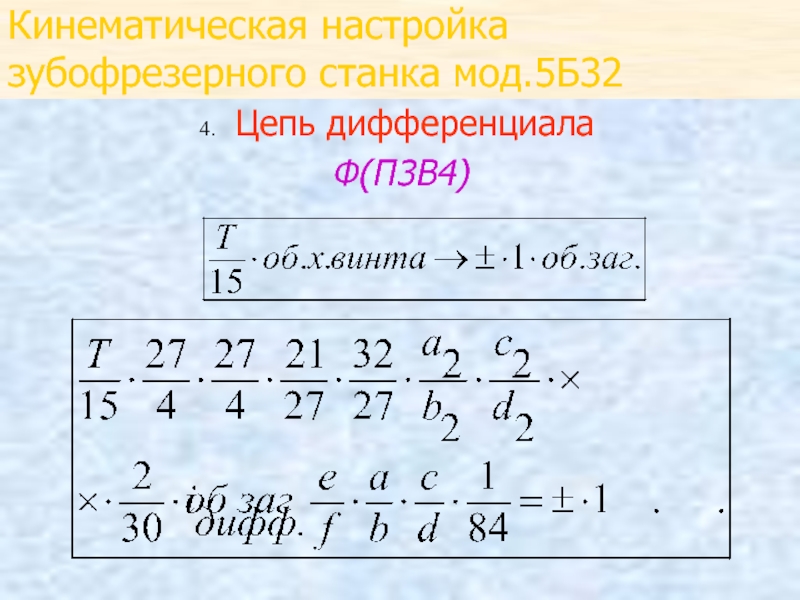

В этой кинематической цепи основную роль играет механизм, называемый дифференциалом, назначение которого суммировать два вращательных движения (складывать или вычитать). В зубообрабатывающих станках применяют цилиндрические и конические дифференциалы. Принцип работы конического дифференциала показан на рис. 121. Повернем мысленно весь дифференциал вокруг центральной оси I—III на один оборот в направлении А. При этом

зубчатые колеса 1 и 3 также сделают один оборот в направлении А. Теперь остановим и закрепим водило (H), а зубчатому колесу 1 дадим один оборот в обратном направлении

(показано пунктиром). При этом колесо 3 через колесо 2 повернется на один оборот, но в направлении А, а всего оно сделает два оборота. Это означает, что если в дифференциале

центральные зубчатые колеса имеют одинаковые числа зубьев и вращаются в разные направления, то передаточное отношение от водила к любому из центральных колес равно 2. Теперь снова вернемся к кинематической схеме (см. рис. 119) и составим уравнение кинематического баланса цепи дифференциала, учитывая, что при перемещении инструмента на

величину хода зуба (Pz) заготовка повернется на один оборот. Схема цепи: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса

гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические

передачи 33/33, 35/35, червячная передача 1/96, заготовка.

Уравнение кинематического баланса:

Теперь снова вернемся к кинематической схеме (см. рис. 119) и составим уравнение кинематического баланса цепи дифференциала, учитывая, что при перемещении инструмента на

величину хода зуба (Pz) заготовка повернется на один оборот. Схема цепи: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса

гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические

передачи 33/33, 35/35, червячная передача 1/96, заготовка.

Уравнение кинематического баланса:

Подставив в это уравнение значение

и преобразовав его, получим формулу настройки гитары дифференциала

где a1, b1, c1, d1 — числа зубьев сменных колес гитары дифференциала, β — угол наклона зуба нарезаемого зубчатого колеса, К — число заходов червячной фрезы, mn — нормальный модуль нарезаемого колеса.

Последовательность наладки и подготовка станка к работе

Наладка зубофрезерного станка любого типа включает в себя ряд операций, которые рекомендуется выполнить в определенном порядке. Например, устанавливать

суппорт на угол нужно сразу после установки фрезы, а фрезу следует ставить раньше заготовки.

На примере зубофрезерного станка 5М324А подробно рассмотрим, как нужно настраивать станок на нарезание стального прямозубого колеса модулем 6 мм, с числом зубьев 30,

червячной фрезой диаметром 125 мм, методом попутного фрезерования, в полуавтоматическом режиме работы станка. Необходимо получить зубчатое колесо 7-й степени точности

(по ГОСТ 1643— 72).

Обычно при наладке зубофрезерного станка выдерживается следующая очередность выполнения работ:

проверка исправности станка и готовности его к работе;

настройка гитар главного движения, подач, деления и дифференциала; установка инструмента; установка угла наклона суппорта; установка заготовки; установка упоров

глубины и длины фрезерования;

установка переключателей на панели управления.

Во время осмотра станка обращают внимание на присоединение к нему заземления, наличие масла в глазках маслоуказателей и т.

Например, устанавливать

суппорт на угол нужно сразу после установки фрезы, а фрезу следует ставить раньше заготовки.

На примере зубофрезерного станка 5М324А подробно рассмотрим, как нужно настраивать станок на нарезание стального прямозубого колеса модулем 6 мм, с числом зубьев 30,

червячной фрезой диаметром 125 мм, методом попутного фрезерования, в полуавтоматическом режиме работы станка. Необходимо получить зубчатое колесо 7-й степени точности

(по ГОСТ 1643— 72).

Обычно при наладке зубофрезерного станка выдерживается следующая очередность выполнения работ:

проверка исправности станка и готовности его к работе;

настройка гитар главного движения, подач, деления и дифференциала; установка инструмента; установка угла наклона суппорта; установка заготовки; установка упоров

глубины и длины фрезерования;

установка переключателей на панели управления.

Во время осмотра станка обращают внимание на присоединение к нему заземления, наличие масла в глазках маслоуказателей и т. д.

На рис. 122 показано расположение маслоуказателей на станке, которые необходимо осматривать.

д.

На рис. 122 показано расположение маслоуказателей на станке, которые необходимо осматривать.

C лицевой стороны станка расположены масло-указатели контроля смазки,

поступающей в важнейшие механизмы.

По маслоуказателю 1 еще до включения станка наладчик определяет наличие масла смазки в основном резервуаре станины. Маслоуказатели 2 — суппортной стойки,

3 — общей смазки суппорта, 4 — смазки основного подшинника суппорта и 5 — смазки механизмов контрподдержки заполняются при работе насоса смазки.

Во время работы станка периодически необходимо проверять, имеется ли масло в этих маслоуказателях. Если в каком-либо из них оно отсутствует, то

работу на станке нужно немедленно прекратить и выяснить причину непоступления масла в эту точку.

Смазка механизмов станка — централизованная, за исключением отдельных узлов и открытых мест направляющих. В эти точки масло подается насосом, называемым

лубрикатором. Лубрикатор 6 вращают рукояткой несколько раз в течение всей работы станка. C задней стороны станка расположены маслоуказатели: 7 — редуктора шнека транспортера стружки, 8 — резервуара охлаждающей жидкости. После того как наладчик

убедится в наличии масла во всех резервуарах, можно включить электродвигатель смазки и гидравлики и проверить показание манометра 9. Манометр включается

нажатием на кнопку золотника, находящегося под ним, и должен показывать давление 18—20 кгс/см2.

Внешний осмотр станка заканчивается проверкой положения упоров, ограничивающих ход каретки суппорта и стола. После этого можно приступать к настройке гитар

станка, включать главный электродвигатель и производить различные установки и проверки механизмов.

C задней стороны станка расположены маслоуказатели: 7 — редуктора шнека транспортера стружки, 8 — резервуара охлаждающей жидкости. После того как наладчик

убедится в наличии масла во всех резервуарах, можно включить электродвигатель смазки и гидравлики и проверить показание манометра 9. Манометр включается

нажатием на кнопку золотника, находящегося под ним, и должен показывать давление 18—20 кгс/см2.

Внешний осмотр станка заканчивается проверкой положения упоров, ограничивающих ход каретки суппорта и стола. После этого можно приступать к настройке гитар

станка, включать главный электродвигатель и производить различные установки и проверки механизмов.

Настройка гитары дифференциала | Блог Александра Воробьева

Опубликовано 29 Мар 2015

Рубрика: Механика | 28 комментариев

Мастера, технологи и фрезеровщики механообрабатывающих цехов, в станочных парках которых есть зубофрезерные станки, регулярно сталкиваются при изготовлении косозубых цилиндрических зубчатых колес с вопросом максимально точного подбора шестеренок гитары дифференциала.

Если не вдаваться в подробности работы кинематической схемы зубофрезерного станка и технологического процесса нарезания зубьев червячной фрезой, то данная задача заключается в сборке двухступенчатого цилиндрического зубчатого редуктора с заданным передаточным отношением (u) из имеющегося комплекта сменных колес. Этот редуктор и есть гитара дифференциала. В комплект (приложение к станку) входит, как правило, 29 зубчатых колес (иногда более 50) с одинаковым модулем и диаметром посадочного отверстия, но с разным количеством зубьев. В наборе могут присутствовать по две-три шестерни с одинаковым количеством зубьев.

Схема гитары дифференциала изображена ниже на рисунке.

Настройка гитары дифференциала начинается с определения расчетного передаточного отношения (u) по формуле:

u=p*sin (β)/(m*k)

Где:

p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой).

Значение параметра (p) индивидуально для каждой модели, приводится в паспорте на оборудование и зависит от кинематической схемы привода конкретного зубофрезерного станка.

β – угол наклона зубьев нарезаемого колеса.

m – нормальный модуль нарезаемого колеса.

k – число заходов червячной фрезы, выбранной для работы.

После этого необходимо выбрать из набора такие четыре шестерни с числами зубьев Z1, Z2, Z3 и Z4, чтобы, установленные в гитару дифференциала, они образовали редуктор с передаточным отношением (u’) максимально близким к рассчитанному значению (u).

(Z1/Z2)*(Z3/Z4)=u’≈u

Как это сделать?

Подбор чисел зубьев шестеренок, обеспечивающий максимальную точность, можно выполнить четырьмя способами (по крайней мере, известными мне).

Рассмотрим кратко все варианты на примере зубчатого колеса с модулем m=6 и углом наклона зубьев β=8°00’00’’. Параметр станка p=7,95775. Червячная фреза – однозаходная k=1.

Параметр станка p=7,95775. Червячная фреза – однозаходная k=1.

Для исключения ошибок при многократных расчетах составим простую программу в Excel, состоящую из одной формулы, для расчета передаточного числа.

Ссылка на скачивание файла Excel: raschet-peredatochnogo-chisla-gitary-differentsiala (xls 34KB)

Расчетное передаточное число гитары (u) считываем

в ячейке D8: =D3*SIN (D6/180*ПИ())/D5/D4=0,184584124

Относительная погрешность подбора не должна превышать 0,01%!

δ=|(u-u’)/u|*100<0,01%

Для высокоточных передач это значение может быть гораздо меньше. В любом случае следует всегда стремиться к максимальной точности в расчетах.

1. «Ручной» подбор колес гитары дифференциала.

Значение передаточного отношения (u) представляем приближениями в виде обычных дробей.

u=0,184584124≈5/27≈12/65≈79/428≈91/493≈6813/36910

Это можно сделать при помощи программы для представления многозначных констант приближениями в виде дробей с заданными точностями или в Excel подбором.

Выбираем подходящую по точности дробь и раскладываем ее числитель и знаменатель на произведения простых чисел. Простые числа в математике – это те, что делятся без остатка только на 1 и на себя.

u’=91/493=0,184584178

91/493=(7*13)/(17*29)

Умножаем числитель и знаменатель выражения на 2 и на 5. Получаем результат.

((5*7)*(2*13))/((5*17)*(2*29))=(35*26)/(85*58)

Z1=26 Z2=85 Z3=35 Z4=58

Вычисляем относительную погрешность выбранного варианта.

δ=|(u-u’)/u|*100=|(0,184584124-0,184584178)/0,184584124| *100=0,000029%<0.01%

2. Настройка гитары по таблицам справочника.

С помощью таблиц справочника М.И. Петрика и В.А. Шишкова «Таблицы для подбора зубчатых колес» можно быстро решить рассматриваемую задачу. Методология работы подробно и понятно описана в самом начале книги.

Стандартный комплект В.А. Шишкова содержит 29 зубчатых колес с числами зубьев: 23; 25; 30; 33; 37; 40; 41; 43; 45; 47; 50; 53; 55; 58; 60; 61; 62; 65; 67; 70; 73; 79; 83; 85; 89; 92; 95; 98; 100.

Шишкова содержит 29 зубчатых колес с числами зубьев: 23; 25; 30; 33; 37; 40; 41; 43; 45; 47; 50; 53; 55; 58; 60; 61; 62; 65; 67; 70; 73; 79; 83; 85; 89; 92; 95; 98; 100.

Используем этот набор в решении нашей задачи.

Результат подбора по таблицам:

Z1=23 Z2=98 Z3=70 Z4=89

u’=(23*70)/(98*89)=0,184590690

δ=|(u-u’)/u|*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557%<0,01%

3. Гитара дифференциала в режиме on-line.

Заходите на сайт по адресу: sbestanko.ru/gitara.aspx и, если ваша модель станка присутствует в списке исходных данных, то задаете параметры нарезаемого колеса и червячной фрезы и ждете результат расчета. Иногда считает долго, иногда не находит решений.

Для нашего примера сервис не представил решений для точностей 5 и 6 разрядов после запятой. Зато для точности 4 знака после запятой выдал 136 вариантов!!! Мол — ковыряйтесь!

Лучший из представленных on-line сервисом результатов:

Z1=23 Z2=89 Z3=50 Z4=70

u’=(23*50)/(89*70)=0,184590690

δ=|(u-u’)/u|*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557%<0,01%

4.

Настройка гитары дифференциала в программе «Duncans Gear calculator».

Настройка гитары дифференциала в программе «Duncans Gear calculator».Использование этой бесплатной программы, видимо, лучший вариант из четырех предложенных к рассмотрению. Программа не требует установки и начинает работать сразу после запуска файла gear.exe. В файле Справка.txt – краткая инструкция пользователя. Скачать программу можно без проблем на официальном сайте metal.duncanamps.com/software.php.

Одним из главных достоинств программы является то, что она позволяет находить решения из набора фактически имеющихся в наличии сменных зубчатых колес. Пользователь может изменять состав комплекта. После выключения программы заданный набор сменных зубчатых колес сохраняется в памяти и при новом запуске не требует повторного ввода!

На скриншоте внизу — итог работы программы с рассматриваемым примером при использовании стандартного комплекта В.А. Шишкова.

Самые точные комбинации располагаются вверху итогового списка. Результат идентичен результатам настройки гитары дифференциала по таблицам справочника и с помощью on-line сервиса.

На следующем снимке — итог работы программы при использовании набора состоящего из стандартного комплекта В.А. Шишкова и двух дополнительных колес с числами зубьев 26 и 35.

Результат повторяет итог «ручного» подбора!

«Ручным» подбором мы, скорее случайно, нашли наиболее точное решение. Но в полученном результате фигурируют зубчатые колеса с числами зубьев 26 и 35, которых может не оказаться в комплекте к станку.

Если не привязываться к конкретному комплекту сменных колес, то, убрав галочку в чекбоксе, получим наборы из четырех шестеренок, обеспечивающие максимально достижимую точность в указанном выше диапазоне чисел зубьев. Можно изготовить отсутствующие в комплекте к станку сменные колеса и использовать их при настройке гитары дифференциала.

После выбора зубчатых колес следует проверить возможность их размещения (возможность сборки) в корпусе гитары станка. В руководствах к станкам приведены специальные номограммы, по которым это легко сделать. В крайнем случае, в собираемости гитары дифференциала можно убедиться опытным путем.

В крайнем случае, в собираемости гитары дифференциала можно убедиться опытным путем.

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

Скорректированные свинцовые конфорки — Понимание потребностей и настроек машины

Исправленные свинцовые конфорки – понимание необходимости и настроек машины Санджая ГуптыСанджай Гупта

Санджай Гупта

Директор ESGI Tools Pvt.

ООО | Передовая точность | Зуборезные инструменты

ООО | Передовая точность | Зуборезные инструментыОпубликовано 3 июня 2022 г.

+ Подписаться

Во время нашего взаимодействия с клиентами мы сталкиваемся с общей проблемой, с которой сталкиваются клиенты, связанные с получением неправильных параметров компонентов при использовании скорректированных ходовых фрез.

Для решения поставленной задачи мы поговорим о том, что такое фрезы с исправлением хода, зачем нужно конструировать такие фрезы и как настроить фрезу на станке в зависимости от типа зубофрезерного станка; ЧПУ или ручной.

Что исправлено Свинцовая конфорка: Модуль и угол давления исправленной фрезы отличаются от модуля и угла давления компонента.

Почему необходимо проектировать фрезу с исправленным шагом : Когда диаметр истинной эвольвентной формы (TIF) и радиус скругления компонента не достигаются при стандартной конструкции, тогда угол давления фрезы уменьшается или увеличивается для получения правильного TIF и скругления Радиус компонента. Это можно пояснить на приведенном ниже примере.

Это можно пояснить на приведенном ниже примере.

Стандартная варочная панель Исполнение: В принципе, размер TIF Shaving должен быть меньше требуемого диаметра TIF. Однако, когда варочная поверхность спроектирована по стандартной методике, требуемое значение TIF и стружка TIF почти совпадают. См. профиль, сгенерированный компонентом, на рисунке 1.

Исправлена конструкция ведущей фрезы : Для достижения основного требования получения стружки TIF ниже требуемой TIF угол давления фрезы уменьшен с 20° до 18°. См. профиль, сгенерированный компонентом, на рисунке 2.

Следовательно, исправленные ведущие фрезы необходимо проектировать из-за ограничений в достижении данных компонента.Настройки станка

Фрезерно-фрезерные станки с исправленным типом шага создают новые проблемы во время использования, такие как понимание правильных настроек станка в зависимости от типа зубчатого колеса и станка, учитывая широкое распространение зубофрезерных станков с ручным управлением и ЧПУ.

Рекомендации по маркировке червячных поверхностей : Для прямозубых зубчатых колес на червячной плите будет отмечен только угол в плане, а для косозубых шестерен также будет отмечен заданный угол.

Настройка станка для ручной зубофрезерной обработки: для прямозубых зубчатых колес угол подъема фрезы, указанный на станке, устанавливается вручную. Для косозубых зубчатых колес угол установки фрезы должен быть установлен на станке.

Настройка станка для зубофрезерных станков с ЧПУ: введите исходный модуль и PA в файл данных компонента и введите скорректированный модуль и PA в файл данных Hob. Ввод значения «Установить угол» не требуется.

Поскольку любая ошибка в настройке станка и/или вводе данных приведет к неправильным параметрам компонентов, статья поможет внести ясность в необходимость проектирования фрез с исправленным шагом и понять настройки станка в зависимости от типа редуктора и станка.

Чтобы получить подробную презентацию и узнать о других проблемах зуборезного дела, свяжитесь с нами по адресу esgi@esgtiools. com.

com.

Общий | Требуется зубофрезерование 101. | Практик-механик

Сначала напишите все маркировки на конце варочной панели. После того, как он установлен, снимать его очень больно, потому что вы забыли всю глубину или что-то еще. Со всеми цифрами, которые вы будете держать в голове, вы *забудете*.

Маркировка на конце варочной панели показывает размер зуба (DP или Mod), угол поворота и обычно всю глубину. Иногда это «WD», а иногда «D+F» (глубина зуба плюс зазор), что означает одно и то же. Для цилиндрических зубчатых колес установите червячную головку под углом поворота, как указано. Правосторонняя плита идет в одну сторону, левая – в другую. Чего вы пытаетесь добиться, так это того, чтобы рейка располагалась параллельно лицевой стороне шестерни, чтобы правая варочная панель на вашей была наклонена вправо, а левая — влево. Проверьте меня на это, иногда мой мозг сбивается с пути. Просто посмотрите на это, вы увидите, что правильно. Зубья фрезы на срезе должны быть на 90 на пустом месте. Или в 0 к оси заготовки, как вам угодно.

Зубья фрезы на срезе должны быть на 90 на пустом месте. Или в 0 к оси заготовки, как вам угодно.

Пока я здесь, для спиралей одна рука прибавляет угол фрезы к углу спирали зубчатого колеса, чтобы получить угол поворота, противоположные руки вычитают, т.е. Правая фреза и правый редуктор, доп. Правая втулка и левая шестерня, вычесть.

Установите индексные шестерни в соответствии с желаемым количеством зубьев. Скорее всего, вы будете использовать однозаходные конфорки, поэтому индексная диаграмма будет работать как есть, но если вы когда-нибудь перейдете на двухзаходную, не забудьте сократить индекс наполовину.

Установите шестерни подачи в соответствии со скоростью подачи. Для каждого оборота детали скорость подачи даст вам продвижение зуба на Х. Например, для 16 DP вы можете начать с подачи 0,025, просто чтобы почувствовать это.

Теперь выберите шестерни в зависимости от материала. Зубофрезерование, как правило, медленнее, чем точение или фрезерование, подумайте о скоростях HSS и, возможно, немного снизьте скорость, пока вы не почувствуете себя лучше на станке. В отличие от токарной и фрезерной обработки, слишком медленное движение не повредит.

В отличие от токарной и фрезерной обработки, слишком медленное движение не повредит.

Установите рабочее приспособление.

Откройте первую часть, укажите ее, что бы вы ни собирались сделать, чтобы убедиться, что она работает правильно. Заготовки зубчатых колес ДОЛЖНЫ иметь одну лицевую сторону, перпендикулярную отверстию. Это чрезвычайно важно. Вы были бы шокированы тем, как легко согнуть вал с непараллельными гранями. Не сгибать постоянно, просто сгибать достаточно, чтобы сделать дерьмовую шестеренку. Если вы собираетесь их складывать, то параллелизм еще важнее. Когда вы делаете заготовки, помните, какая сторона является той, которая перпендикулярна вашему отверстию, и обязательно устанавливайте их именно так. Если у вас есть плоскошлифовальный станок, на мелком шаге мне не стыдно их выдвинуть на шлифовальном станке и ударить по грани противоположной стороны. Как говорил ITW: «Хорошие бланки — хорошие шестерни».

Отодвиньте варочную панель и включите ее. Вставьте варочную панель вручную, пока она не коснется заготовки. Установите диск подачи на 0. Возьмите магический маркер и отметьте один след зуба, дайте детали пройти один или два раза, пока вы не увидите следы со всех сторон.

Установите диск подачи на 0. Возьмите магический маркер и отметьте один след зуба, дайте детали пройти один или два раза, пока вы не увидите следы со всех сторон.

Подсчитайте количество баллов. ПРОВЕРЬТЕ ПЕЧАТЬ. Не полагайтесь на свою память, это действительно очень грустно, когда у вас есть бланк за 500 долларов с неправильным количеством зубьев. Вы не хотите быть первым в своем квартале с дверным упором за 500 долларов.

Отодвиньте варочную панель от детали на стороне подачи, установите упор. Отодвиньте варочную панель от части на стороне выхода, установите упор.

Переместите варочную панель со стороны подачи, затем переместите направляющую (или стол, в зависимости от того, что движется) на 0,025 или 0,030 меньше всей глубины, которую вы записали ранее.

Отключите рычаг подачи, включите охлаждающую жидкость и наблюдайте, как она проходит через заготовку.

Измерение.

Отрегулировать глубину.

Обрезать по размеру.

Мера.

Снова отрегулируйте и снова измерьте или части пробега.

Надеюсь, это поможет вам начать работу….

Кстати, если поворот варочной панели не очень ограничен, как у некоторых моделей G&E, использующих только шпоры, вы также можете нарезать спирали. Судя по фото, должно получиться. С переключением передач хреново, но можно. Это характерно даже для старых моделей Barber-Colman #3.

шт. Вам не нужна переменная частота. Просто используйте шестерни переключения скоростей. Вот как это было разработано.

п.п.с. Вы можете переключаться между подъемом и обычным скашиванием, добавив натяжной ролик в механизм подачи. Pfauter любит скалолазание, другие компании говорят, что обычные лучше. На ваше усмотрение, но если у вас возникли трудности с частью, подумайте о смене направления. Применяются все обычные вещи – материал и фурнитура подсчитываются, что лучше, бла-бла-бла.

тройной шт. У этого есть подача? Если это так, вы также можете разрезать червячные шестерни. Даже если это не так, вы можете сделать небольшое их количество вручную. Просто установите варочную панель посередине заготовки и подавайте прямо внутрь.

Просто установите варочную панель посередине заготовки и подавайте прямо внутрь.

четырехместный шт. После того, как вы установили правильную глубину, не манипулируйте ею. Срежьте зубья, снимите детали, переместите полозья конфорки обратно в исходную точку, по возможности не высовываясь, наденьте новую заготовку и вперед. Это самый простой способ. Если вам нужно перемещать варочную панель внутрь и наружу, вы можете использовать индикатор, а не только метки на шкале подачи. На тонком поле небольшие суммы складываются. Также для первоначального размещения варочной панели вдоль ее беседки не имеет значения, где она находится. Но если у вас много посуды, вам нужно будет переместить плиту, когда она затупится. Поэтому выберите любое место, где вы хотите ориентировать варочную панель вдоль беседки, и сделайте это привычкой. Затем вы можете отслеживать, насколько уныла плита, когда вы меняетесь местами. По мере затупления фрезы можно просто двигать ее вдоль оси, пока не закончатся зубья.

.. 1,85

.. 1,85