Норма расхода электродов на 1 тонну металлоконструкций

Неотъемлемой частью процесса возведения любой металлоконструкции является грамотное и точное планирование расхода материалов для составления сметы и подсчета предстоящих финансовых затрат. Вычисляется не только количество задействованного в строительстве материала, но и то, сколько электродов потребуется затратить при проведении сварочных работ.

Умение правильно рассчитывать расход электродов на тонну металлоконструкций — одно из приоритетных требований к профессиональным сварщикам, работающим в крупных компаниях. Без проведения правильных расчетов невозможно узнать точную себестоимость металлоконструкции, предполагаемую прибыль. Все эти нюансы важны для фирм, задействованных в сфере возведения металлических конструкций.

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Методы вычисления

Показатель расхода зависит от вводных параметров:

- массы наплавки;

- длины сварочного шва;

- нормы расхода.

Массой наплавки называют вес металла, который заполняет собой стыковочный шов. Точные данные этого параметра приводятся в технологической карте сварки. Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Габариты шва измеряют рулеткой по стыку. Получаемый результат умножают на общее число швов, присутствующих в разделе. Это обусловлено тем, что глубокие стыки заваривают параллельным либо последовательным накладыванием двух-трех швов.

Нормой расхода является масса наплавки на один метр шва. Она вычисляется как для отдельного узла либо детали, так и в зависимости от типа выполняемой сварочной операции.

Учитывая эти нюансы, расчет расхода присадочных изделий должен проводиться и теоретически, и практически.

Теоретический расчет

Основан на использовании различных формул. На практике наибольшее распространение получили два типа расчета:

- по коэффициенту;

- по физическим характеристикам.

Первый способ охватывает собой различные категории расходных материалов и вычисляется по формуле: H = M * K, где М — масса подвергаемого сварке металла, а K — специальный коэффициент расхода присадки.

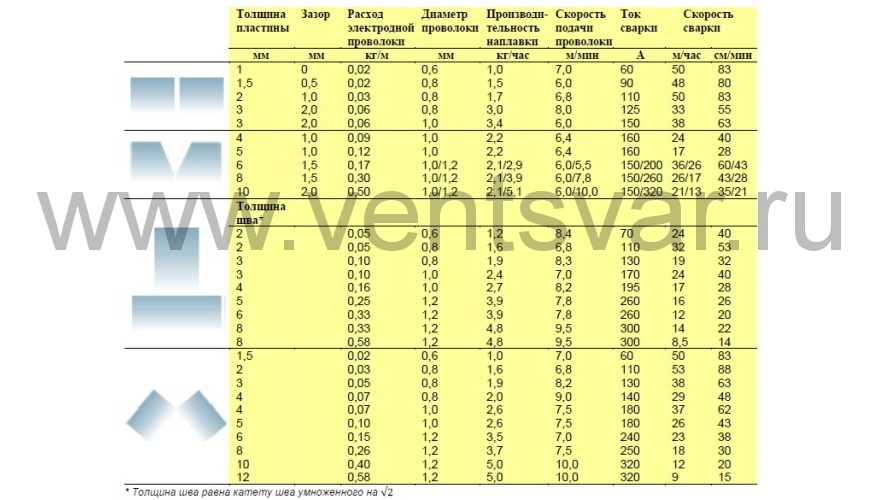

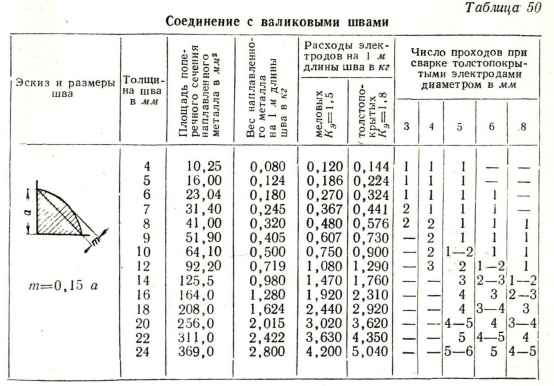

Второй способ основан на характеристиках и применяемого электрода, и подвергаемой сварке металлоконструкции, рассчитывается формулой: G = F * L * Масса проволоки, в которой F — это площадь поперечного сечения, а L — длина шва.

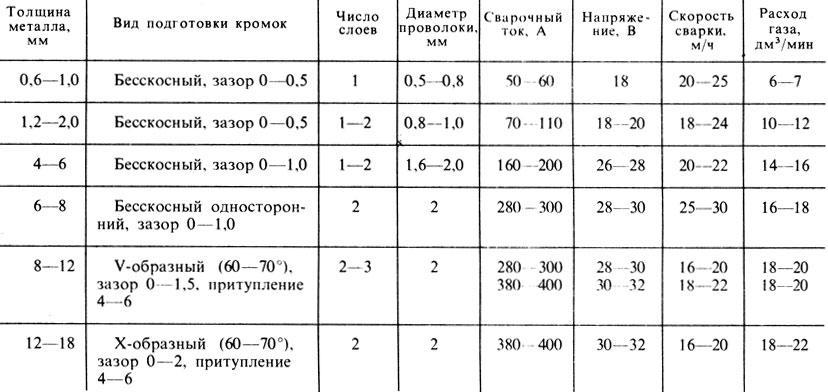

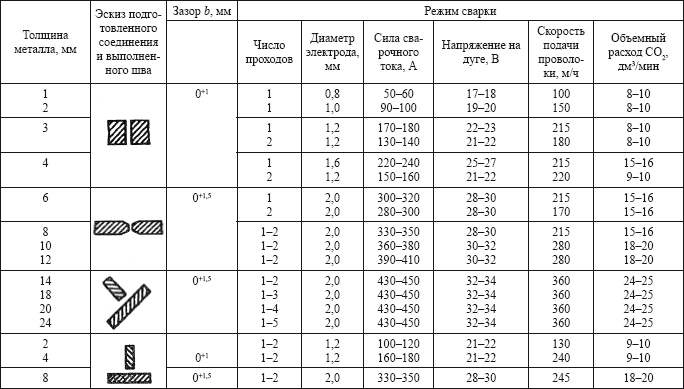

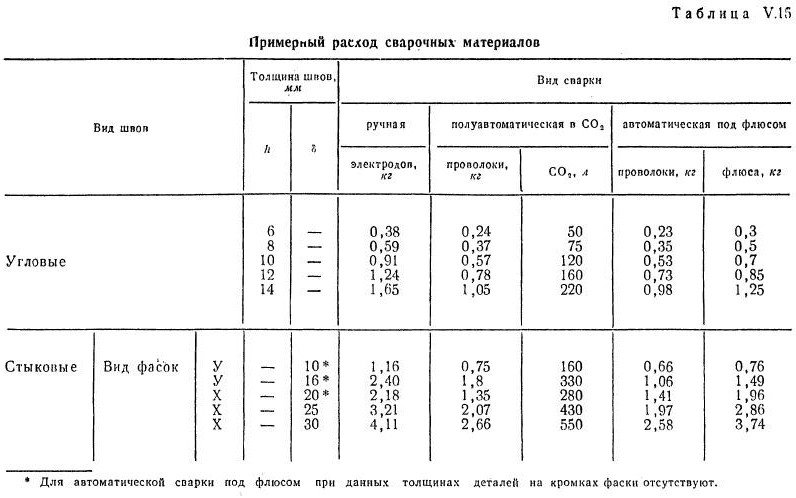

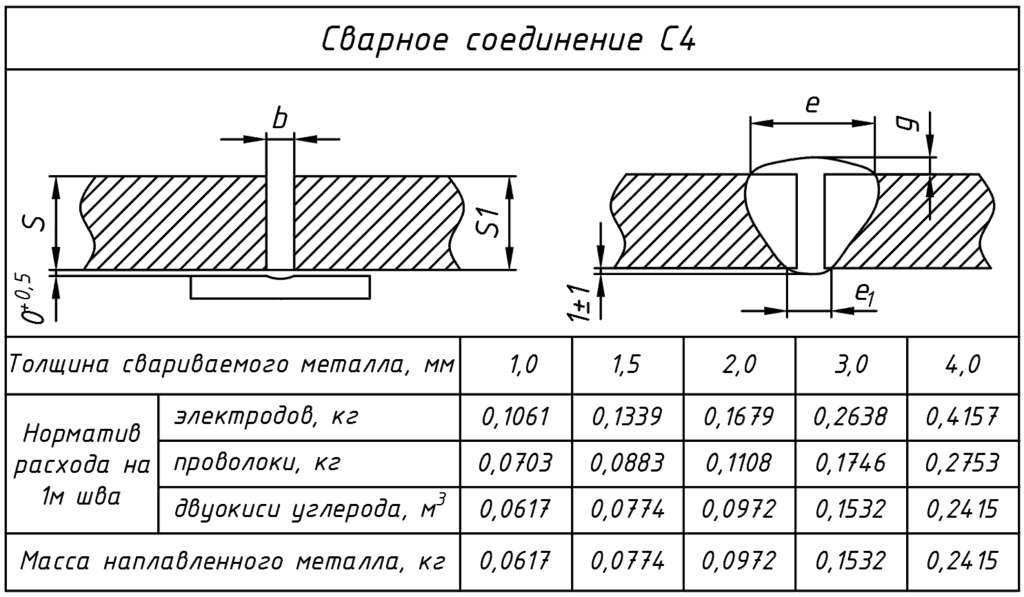

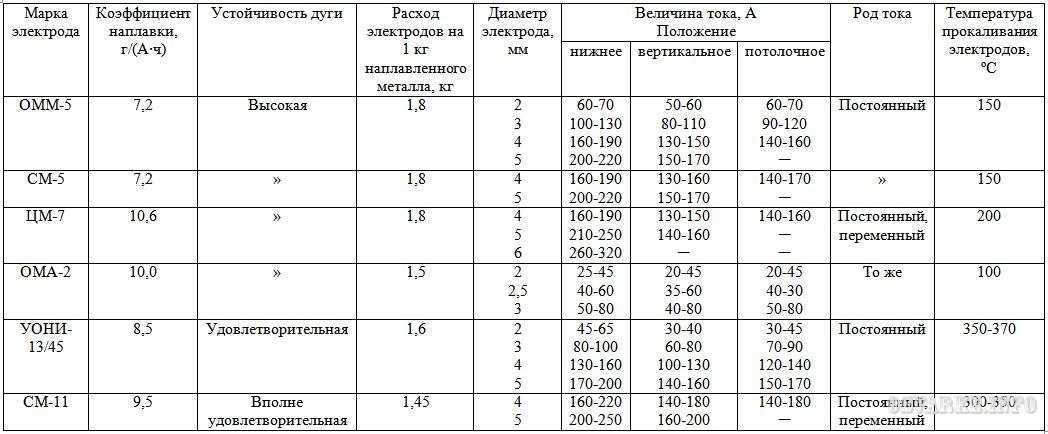

Если первая формула позволяет вычислить расход, то вторая — массу наплавленного металла. Оба расчета являются «табличными», то есть основываются на стандартных показателях, соответствующих определенным маркам электрода, типу металла, величине шва.

Расчет расхода электродов по коэффициенту

Чтобы выполнить вычисление, нужно знать точный коэффициент электрода (K) который, как и другие параметры, указан в приложении РДС 82-201-96 «правил разработки норм расхода материалов в строительстве».

Значение коэффициента варьируется от 1,5 и до 1,9. Меньший показатель соответствует второй группе электродов, а наивысшей шестой. Если при работе используется марка ЦТ-28 из второй группы, показатель K равен 1,5.

Используя математический расчет для определения необходимого количества электродов для наплавки тонны металла, получаем значение 1500 кг, то есть H = 1000 * 1,5. Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Практический расчет

Подразумевает определение массы металла и проведение сварных тестовых работ. Когда они завершены, выполняют замер огарка, учитывают напряжение и силу тока, длину выполненного шва. Основываясь на этих данных, определяют число требуемых электродов для сварки шва определенной длины.

Точным вычисление будет в том случае, когда и внешние данные, и угол положения при выполнении основных работ останутся аналогичными тем, которые были во время тестирования. Чтобы избежать неточности определения, эксперимент повторяют от трех до четырех раз. Если соблюсти это условие, расчет получится еще точнее, чем при использовании формул.

Погрешность расчета

Никакой метод вычислений не дает стопроцентной точности. Закупать расходный материал для обеспечения полноценного и непрерывного рабочего процесса рекомендуется с запасом. Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Чтобы не приходилось останавливать сварку, следует увеличить полученные при расчетах данные на пять либо семь процентов. Это гарантировано избавит от различного рода форс-мажорных обстоятельств. Учитывают и то, что количество расходного материала зависит как от технологического процесса, так и от типа заполняемого присадками шва.

Как снизить затраты?

Существует несколько условий, которые позволяют сэкономить на расходных материалах для проведения сварочных работ, но при этом никак не отражаются на качестве:

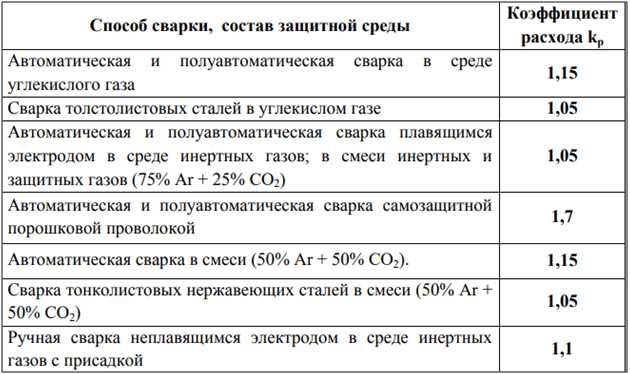

- Наибольшей экономии присадок позволяет добиться использование полуавтоматического либо автоматического сварочного аппарата. Когда работы проводятся вручную, то потери составляют от пяти процентов и выше. При автоматическом и полуавтоматическом процессе этот показатель вдвое ниже. Если и присадки, и аппарат имеют высокое качество, сокращение расходных изделий будет максимальным.

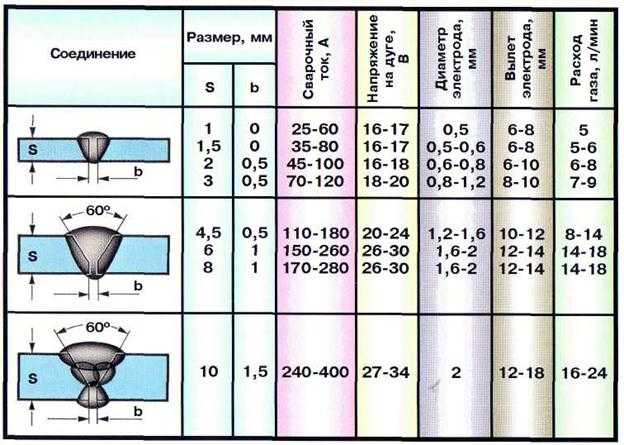

- Показатели силы тока и напряжения должны полностью соответствовать выбираемому присадочному материалу. Поэтому, настраивая сварочный аппарат, нужно уделять особое внимание этим параметрам.

- Количество затрачиваемых электродов при равных условиях может отличаться. Это обусловлено положением расходного изделия при выполнении сварки. Поэтому многие сварщики предпочитают не ограничиваться формулами и прибегают к практическим расчетам, проводя несколько тестов, чтобы найти «идеальное» положение.

Соблюдение этих трех важных условий и грамотный выбор способа сэкономить позволяет сократить количество требуемого присадочного материала практически на тридцать процентов. Это достаточно внушительная сумма в денежном эквиваленте.

Норма расхода электродов на 1 тонну металлоконструкций

Качество сварки зависит не только от правильного выбора, но и количества электродов. Без правильного подсчета нельзя составить верную смету, что влечет за собой довольно серьезные проблемы. Расход электродов при сварке на 1 тонну металлоконструкции проводится по специальной формуле. Ничего сложного в выполнении расчетов нет. Главное, учесть определенные показатели.

Расход электродов при сварке на 1 тонну металлоконструкции проводится по специальной формуле. Ничего сложного в выполнении расчетов нет. Главное, учесть определенные показатели.

Зачем необходимо знать точное количество электродов?

Производительность и продолжительность сварки напрямую зависит от наличия/отсутствия достаточного количества расходного материала. Присадочное отработанное изделие необходимо своевременно заменять новым. Когда электрода не оказывается под рукой, это напрямую отражается на темпе проводимых работ. Закупка присадочного материала отнимает время, что приводит к остановке сварки.

Некритичной считается ситуация, когда не хватает нескольких килограмм. Сварка габаритных металлоконструкций, наоборот, требует огромного количества электродов. Ошибки здесь исчисляется недостатком огромного числа расходников. Необходимость предварительной подготовки большого количества присадочных изделий в значительной степени тормозит рабочий процесс, что может сорвать все сроки по сдачи объекта.

Какие параметры учитываются?

Расход электродов при сварке металлических конструкций зависит от трех критериев:

- Масса наплавки. Представляет собой массу металла, заполняющую стыковочные швы. Данный параметр прописан в технологической сварочной карте. Если брать усредненный показатель, он варьируется в пределах от 1 и до 1,5 процентов от общей массы металлоконструкции.

- Длина сварочного шва. Измеряется с помощью рулетки. Полученную длину умножают на количество имеющихся швов в разделе. Глубокие стыки заваривают последовательно либо параллельно. Они требуют накладывания двух либо трех швов.

- Норма расхода. Это масса наплавки на каждый метр шва. Она может вычисляться двумя способами — для отдельного узла либо по типу проводимой сварочной работы.

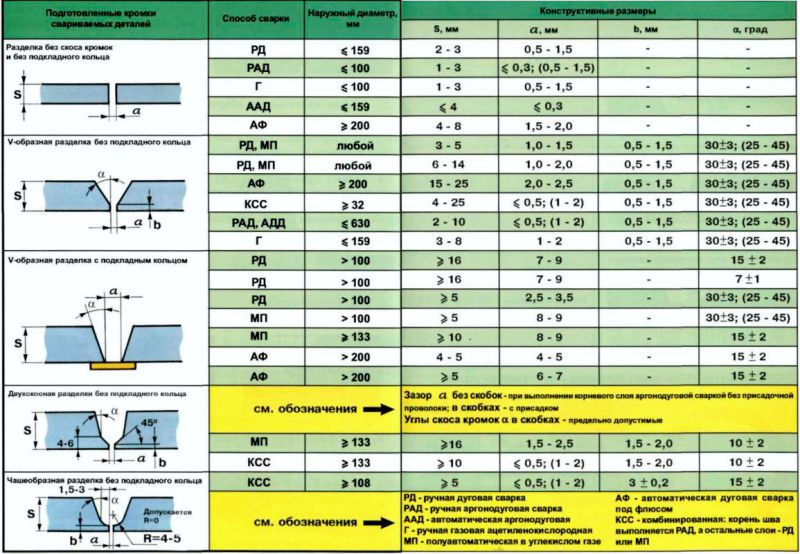

Важно! Норма расхода является справочной информацией и прописывается для марки электрода отдельно в нормативных документах. Кроме того, обязательно принимают во внимание и то, какой именно тип сварного шва делают.

Кроме того, обязательно принимают во внимание и то, какой именно тип сварного шва делают.

Таким образом, количество присадочного материала, требуемого для сварки на одну тонну металлической конструкции, вычисляют как теоретическим, так и практическим путем.

Метод теоретического расчета

Проводится путем применения разнообразных математических формул. Существует множество разнообразных математический решений, но на практике чаще всего пользуются только двумя:

- По коэффициенту. Охватывает различные расходные материалы и рассчитывается по формуле H=M * K. Первый показатель (M) представляет собой массу металла, подвергаемую сварке, а второй (K) — коэффициент присадки.

- По физическим свойствам. Здесь учитываются характеристики электрода и металлоконструкции, с которой предстоит работать. Формула в данном конкретном случае следующая G=F * L * M, где F — площадь поперечного сечения, L — длина свариваемого шва, а M — масса проволоки.

Между этими двумя математическими формулами есть разница. Первая позволяет подсчитать расход. Вторая дает возможность узнать массу металла, который наплавляют. Обе формулы относятся к табличным. Это означает, что они основаны на табличных данных, которые соответствуют определенной марке, величине стыка и типу металла.

Расчет расхода практическим путем

Проводится опытным путем. Определяют массу металла и выполняют тестовые сварочные работы. Когда они закончены, делают замер огарка с учетом напряжения и силы тока, а также длины выполненного шва. Эти параметры позволяют подсчитать, сколько электродов потребовалось для данного конкретного участка. Зная длину, не составит труда подсчитать, сколько присадочного материала потребуется для завершения сварки в том или ином разделе.

Точность вычисления вариативна. Погрешность минимальна лишь в тех случаях, когда угол положения и внешние данные остаются неизменными при проведении дальнейшей сварки. Иными словами, условия останутся аналогичными тестовым.

Погрешность подсчетов

Не существует метода, который дает стопроцентно верный результат. Теоретический и практический расчеты отличаются между собой. Последний более точный, но только тогда, когда выполняют не менее двух тестовых швов. Это не означает, что полученная цифра абсолютна точна. Чтобы обеспечить непрерывную эффективную работу, необходимо закупать электроды с небольшим запасом. Кроме того, всегда следует помнить, что в партии могут попасться некачественные или бракованные изделия.

Не столкнуться с проблемой нехватки расходного материала позволяет приобретение электродов на пять или на семь процентов больше, нежели было получено в результате расчетов. Благодаря наличию такого запаса, можно не переживать о различных форс-мажорах и подготовить все расходники заблаговременно без каких-либо срывов по сроку сдачи объекта.

Можно ли снизить расход электродов?

Сварка относится к довольно затратным работам, поэтому многие пытаются сэкономить на расходном материале. Сделать это без ущерба для качества возможно, но только тогда, когда соблюдаются следующие условия:

- Задействован автоматический либо полуавтоматический сварочный аппарат. Потери при ручной сварке доходят до пяти и больше процентов. Аппараты автоматического типа и полуавтоматы позволяют провести работы более качественно и снизить число затрачиваемых электродов.

- Напряжение и сила тока полностью соответствуют типу присадочного материала. Добиться совпадения параметров позволяет правильная настройка сварочного аппарата, что необходимо учитывать заблаговременно.

- Проводится тестовая сварка. Специалисты всегда прибегают к использованию и теоретического, и практического метода расчета.

Последний позволяет проверить полученные показатели и скорректировать конечный итог.

Последний позволяет проверить полученные показатели и скорректировать конечный итог.

Если соблюсти эти три простых условия, количество присадочного материала для проведения сварки будет сокращено до оптимального минимума, а качество проводимых работ не пострадает.

До восстановления в мировой индустрии производства графитовых электродов еще далеко – Блоги

Дата публикации 20.01.17 7:07

Графитовые электроды находят применение, главным образом, в производстве стали в электродуговых печах (ЭДП). Сталь ЭДП в основном производится в ЭДП путем плавки стального лома за счет выработки тепла с помощью электричества. Графитовый электрод действует как электрический проводник в печи благодаря своей высокой электро- и теплопроводности и жаропрочности, кроме того, он расходуется в процессе. Таким образом, спрос на графитированные электроды зависит исключительно от стали, производимой по маршруту ЭДП.

Мировая индустрия производства графитированных электродов характеризуется высокими входными барьерами в виде технологий. Это тщательно охраняется, и в результате мировая индустрия отмечена присутствием нескольких игроков, и за последние несколько десятилетий не было новых участников. На пять крупнейших игроков приходится около 70% мировых мощностей по производству графитовых электродов.

Это тщательно охраняется, и в результате мировая индустрия отмечена присутствием нескольких игроков, и за последние несколько десятилетий не было новых участников. На пять крупнейших игроков приходится около 70% мировых мощностей по производству графитовых электродов.

Объем производства графитированных электродов в мире остается очень небольшим: годовая производственная мощность в 2015 году составила почти 1,85 млн тонн. Это произошло из-за очень низкого расхода графитированных электродов на тонну произведенной стали. В 2004 году расход графитированных электродов на тонну стали, произведенной по маршруту ЭДП, составлял ~2,4 кг, который с годами постепенно снизился до ~1,7 кг благодаря повышению эффективности ЭДП и улучшению качества графитированных электродов. Ввиду того факта, что графитированный электрод необходим для производства стали в ЭДП, и на его долю приходится всего 2-3% от общей стоимости производства стали, поэтому производители графитированных электродов исторически пользовались высокой ценовой властью по отношению к своим клиентам.

Однако в то же время производители графитированных электродов имеют меньшую переговорную силу с поставщиками ключевого сырья – игольчатого кокса. Он производится в ходе сложного процесса очистки с участием сырой нефти, и во всем мире очень мало производителей игольчатого кокса с ограниченной производительностью. Следовательно, доступность и цены на игольчатый кокс регулируются небольшим числом игроков, а производители графитированных электродов берут на себя ценообразование. Но из-за высокой переговорной силы по отношению к своим клиентам они могли переложить любое повышение цен на сырье на своих клиентов и получали хорошую прибыль до 2012 года, даже когда цены на сырую нефть стремительно росли.

Мировой спрос и производство стали увеличивались в среднем на 6,0% и 6,7% соответственно в течение 2003-08 гг. (до глобального финансового кризиса). Производство стали по маршруту ЭДП за тот же период зарегистрировало среднегодовой темп роста в 6,2% благодаря увеличению мощностей ЭДП.

Увеличение производства стали по маршруту ЭДП привело к увеличению спроса на графитированные электроды. Это увеличение стало хорошим предзнаменованием для участников отрасли, что привело к добавлению мощностей и высокому уровню использования (хотя использование мощностей имело тенденцию к снижению из-за добавления новых мощностей более быстрыми темпами, чем рост спроса, загрузка мощностей в отрасли оставалась высокой). Здоровый спрос также привел к повышению реализации и прибыльности производителей графитированных электродов в течение этого периода.

*Выручка HEG и Graphite India снизилась в 2008 году в долларовом выражении из-за девальвации INR.

После мирового финансового кризиса 2008 года производство стали по маршруту ЭДП сократилось (соответственно снижению мирового спроса и производства стали из-за неблагоприятных экономических условий), что привело к низкому спросу на графитированные электроды. Тем не менее, спрос на графитированные электроды возродился в 2010 году с восстановлением производства стали на маршруте ЭДП (опять же в связи с восстановлением мирового производства стали). Но, несмотря на восстановление мирового спроса на сталь, отрасль столкнулась с ситуацией избыточных мощностей (из-за расширения мощностей более высокими темпами, чем рост спроса в предыдущие годы), что оказало давление на цены на сталь. Таким образом, загрузка мощностей производителей стали оставалась низкой во всем мире (за исключением Китая). Аналогичная тенденция наблюдалась в стали EAF, что привело к снижению спроса на графитированные электроды и снижению спроса на реализацию графитированных электродов.

Но, несмотря на восстановление мирового спроса на сталь, отрасль столкнулась с ситуацией избыточных мощностей (из-за расширения мощностей более высокими темпами, чем рост спроса в предыдущие годы), что оказало давление на цены на сталь. Таким образом, загрузка мощностей производителей стали оставалась низкой во всем мире (за исключением Китая). Аналогичная тенденция наблюдалась в стали EAF, что привело к снижению спроса на графитированные электроды и снижению спроса на реализацию графитированных электродов.

Ситуация в отрасли производства графитированных электродов ухудшилась после 2013 года. В то время как производители стали по всему миру (включая электродуговые печи) были вынуждены работать с низким уровнем загрузки, а многочисленные проекты по увеличению производственных мощностей были отменены из-за ситуации с избыточными мощностями в Китае, крупнейший в мире производитель и потребитель стали. Страна продолжала производить высокими темпами, чему способствовал здоровый внутренний спрос. На Китай приходилось почти половина всего мирового производства стали, и в 2014 году он потреблял 44,3% стали в мире. Хотя спрос на сталь в Китае начал снижаться после 2013 года из-за замедления его экономики, китайские производители стали продолжали производство на высоком уровне. курс, приводящий к ситуации избыточного предложения на внутреннем рынке страны. Кроме того, Китай увеличил свой экспорт в попытке ликвидировать высокие уровни запасов стали. Мировые цены на сталь, которые и без того находились под давлением из-за избыточных мощностей и замедления спроса со стороны Китая, оказались под еще большим давлением в связи с наводнением международного рынка дешевым китайским экспортом и еще больше снизились до самого низкого уровня в прошлое десятилетие.

На Китай приходилось почти половина всего мирового производства стали, и в 2014 году он потреблял 44,3% стали в мире. Хотя спрос на сталь в Китае начал снижаться после 2013 года из-за замедления его экономики, китайские производители стали продолжали производство на высоком уровне. курс, приводящий к ситуации избыточного предложения на внутреннем рынке страны. Кроме того, Китай увеличил свой экспорт в попытке ликвидировать высокие уровни запасов стали. Мировые цены на сталь, которые и без того находились под давлением из-за избыточных мощностей и замедления спроса со стороны Китая, оказались под еще большим давлением в связи с наводнением международного рынка дешевым китайским экспортом и еще больше снизились до самого низкого уровня в прошлое десятилетие.

Кроме того, в связи со снижением спроса со стороны Китая и снижением цен на сталь цены на основные ресурсы для производства стали (через кислородный конвертер), такие как железная руда и коксующийся уголь, также резко снизились. В то же время цены на стальной лом (ключевой ресурс для производства стали в ЭДП) также снизились из-за более низкого спроса со стороны ЭДП, однако снижение цен на лом было сравнительно ниже, чем снижение цен на железную руду, что сделало производство стали из нежизнеспособного лома. Производители стали из ЭДП сочли более целесообразным покупать дешевую сталь (производимую в конвертерном цехе) и перерабатывать ее в конечную продукцию. В результате доля производства стали в ЭДП снизилась до 25,2% в 2015 г. с ~30% в 2011 г.

В то же время цены на стальной лом (ключевой ресурс для производства стали в ЭДП) также снизились из-за более низкого спроса со стороны ЭДП, однако снижение цен на лом было сравнительно ниже, чем снижение цен на железную руду, что сделало производство стали из нежизнеспособного лома. Производители стали из ЭДП сочли более целесообразным покупать дешевую сталь (производимую в конвертерном цехе) и перерабатывать ее в конечную продукцию. В результате доля производства стали в ЭДП снизилась до 25,2% в 2015 г. с ~30% в 2011 г.

Сокращение производства стали в ЭДП привело к дальнейшему снижению спроса на графитированные электроды и их последующей реализации. Общая глобальная загрузка мощностей графитированных электродов продолжала снижаться с 83% в 2011 году до 65% в 2015 году (при сниженной мощности). Давление на спрос привело к снижению реализации графитированных электродов на 9% в течение 2009-11 гг. Несмотря на то, что в 2012 году отрасль подняла цены на 10% для поддержания прибыльности, постоянное давление спроса привело к продолжающемуся снижению цен примерно на 29%. % в период с 2012 по 2015 год, что, в свою очередь, привело к снижению рентабельности производителей графитированных электродов. Однако цена на игольчатый кокс (ключевое сырье) снизилась в 2015 году из-за резкого падения цен на сырую нефть, почти все основные производители графитированных электродов столкнулись с сокращением маржи, а некоторые даже зафиксировали операционные убытки в 2013-2015 годах.

% в период с 2012 по 2015 год, что, в свою очередь, привело к снижению рентабельности производителей графитированных электродов. Однако цена на игольчатый кокс (ключевое сырье) снизилась в 2015 году из-за резкого падения цен на сырую нефть, почти все основные производители графитированных электродов столкнулись с сокращением маржи, а некоторые даже зафиксировали операционные убытки в 2013-2015 годах.

*Цены на графитовые электроды основаны на информации, представленной в годовых отчетах Graftech International Ltd., и использовались в качестве отраслевого эталона. Реальные цены могут немного отличаться от представленных здесь, но тенденция остается неизменной.

*У HEG и Graphite India финансовый год заканчивается в марте, а у Graftech, SGL и Showa Denko финансовый год заканчивается в декабре.

Падение спроса на графитированные электроды и давление на цены подтолкнули отрасль к консолидации, когда два бывших крупнейших производителя графитовых электродов, Graftech International Ltd. (Graftech), США и SGL Carbon SE (SGL), Германия, закрыли свои предприятия. мощности по производству графитовых электродов. Мировые производственные мощности по производству графитированных электродов снизились до 1,85 млн тонн в 2015 году с 1,9 млн тонн в 2015 году.4 миллиона тонн в 2013 году. Кроме того, Graftech была приобретена Brookfield Asset Management Inc. в августе 2015 года, и SGL выделила свое подразделение графитовых электродов в отдельную компанию и продала его Showa Denko K.K. (SDK), Япония, в октябре 2016 года, что сделало SDK крупнейшим в мире производителем графитированных электродов с годовой мощностью 290 000 тонн.

(Graftech), США и SGL Carbon SE (SGL), Германия, закрыли свои предприятия. мощности по производству графитовых электродов. Мировые производственные мощности по производству графитированных электродов снизились до 1,85 млн тонн в 2015 году с 1,9 млн тонн в 2015 году.4 миллиона тонн в 2013 году. Кроме того, Graftech была приобретена Brookfield Asset Management Inc. в августе 2015 года, и SGL выделила свое подразделение графитовых электродов в отдельную компанию и продала его Showa Denko K.K. (SDK), Япония, в октябре 2016 года, что сделало SDK крупнейшим в мире производителем графитированных электродов с годовой мощностью 290 000 тонн.

Televisory считает, что консолидация отрасли графитированных электродов и устранение избыточных мощностей в долгосрочной перспективе послужит хорошим предзнаменованием для выживших в отрасли, и перспективы мировой отрасли графитированных электродов кажутся радужными. Тем не менее, в краткосрочной и среднесрочной перспективе отрасль графитированных электродов будет по-прежнему испытывать давление, поскольку перспективы мирового спроса на сталь по-прежнему слабые, а резкого восстановления производства стали, особенно с использованием электродуговой печи, не предвидится. По данным Всемирной ассоциации производителей стали (WSA), ожидается, что мировой спрос на сталь вырастет на 0,5% в 2017 году после незначительного увеличения на 0,2% в 2016 году и снижения на 3% в 2015 году. Ожидается, что спрос на сталь в Китае снизится на 2% в 2017 году после снижения на 1%, ожидаемого в 2016 году, и на 5,4%, наблюдавшегося в 2015 году. Аналогичным образом ожидается, что производство стали по маршруту ЭДП также останется под давлением в краткосрочной и среднесрочной перспективе. Тем не менее, недавнее повышение цен на коксующийся уголь сократило разрыв в себестоимости между конвертерной и электродуговой сталью, и экономическая целесообразность производства стали за счет стального лома становится очевидной. Ситуация с избыточным предложением на мировом рынке стали, вероятно, постепенно улучшится, поскольку Китай, как ожидается, закроет 150 млн тонн сталелитейных мощностей в следующие 3 года. Постепенное восстановление строительной и производственной деятельности в США и Европе (основные регионы производства стали в ЭДП), а также в развивающихся странах увеличит спрос на сталь и, следовательно, на графитированные электроды.

По данным Всемирной ассоциации производителей стали (WSA), ожидается, что мировой спрос на сталь вырастет на 0,5% в 2017 году после незначительного увеличения на 0,2% в 2016 году и снижения на 3% в 2015 году. Ожидается, что спрос на сталь в Китае снизится на 2% в 2017 году после снижения на 1%, ожидаемого в 2016 году, и на 5,4%, наблюдавшегося в 2015 году. Аналогичным образом ожидается, что производство стали по маршруту ЭДП также останется под давлением в краткосрочной и среднесрочной перспективе. Тем не менее, недавнее повышение цен на коксующийся уголь сократило разрыв в себестоимости между конвертерной и электродуговой сталью, и экономическая целесообразность производства стали за счет стального лома становится очевидной. Ситуация с избыточным предложением на мировом рынке стали, вероятно, постепенно улучшится, поскольку Китай, как ожидается, закроет 150 млн тонн сталелитейных мощностей в следующие 3 года. Постепенное восстановление строительной и производственной деятельности в США и Европе (основные регионы производства стали в ЭДП), а также в развивающихся странах увеличит спрос на сталь и, следовательно, на графитированные электроды.

Читайте также: – ФРС США предлагает повышенную ставку на 25 базисных пунктов, что соответствует ожиданиям

Графитовые электроды торгуются на Metalshub

Мы рады сообщить, что в последние недели мы стали свидетелями заключения первых контрактов на графитовые электроды на Metalshub . Эта важная веха является лишь одним из примеров нашего перехода от рынка, ориентированного на ферросплавы, к платформе для закупок всего сырья для сталелитейных заводов.

Анализ рынка

Принимая во внимание, что тщательная проверка, адаптация и обучение поставщиков остаются важным краеугольным камнем предложения услуг Metalshub, мы расширили спектр продуктов, охватываемых платформой, с первоначального акцента на ферросплавы на гораздо более широкий ассортимент. : Порошковая проволока, рекарбюратор, лом, чугун, плавиковый шпат и т. д. Прежде чем мы углубимся в детали этой разработки, мы хотим поделиться некоторыми сведениями о рынке графитированных электродов.

Что такое графитовые электроды и для чего они используются?

Рынок графитовых электродов в 2020 году оценивался в 5,5 миллиардов долларов США (IMARC: Рынок графитовых электродов: глобальные отраслевые тенденции, доля, размер, рост, возможности и прогноз на 2021–2026 годы) и становится все более и более важным в связи с продолжающимся декарбонизация сталелитейной и металлургической промышленности. Как крупнейший производитель стали в мире, Китай занимает наибольшую долю потребления графитированных электродов и производственных мощностей в глобальном сценарии. Несмотря на то, что COVID-19вспышка оказала огромное влияние на мировое производство нерафинированной стали, китайская сталелитейная промышленность продемонстрировала значительное восстановление в 2020 году. производство увеличилось на 5,89% и достигло 1 054,4 млн тонн в 2020 году по сравнению с 2019 годом. Кроме того, Китай ввел новое положение о разрешении на выбросы, которое вступило в силу 1 января 2021 года, что должно еще больше стимулировать развитие производства стали для ЭДП и, следовательно, потребление графитированных электродов в страна.

Графитовые электроды представляют собой большие цилиндрические конструкции, состоящие в основном из нефтяного кокса, игольчатого кокса и угольного битума, который используется в качестве связующего. Его получают прокаливанием, компаундированием, замешиванием, прессованием, обжигом, графитизацией и механической обработкой. Размер электродов широко варьируется, но может достигать 0,75 метра в диаметре и 3 метров в длину. Благодаря высокому уровню электропроводности и способности выдерживать экстремально высокие температуры до 1600 градусов Цельсия графитированные электроды являются жизненно важным сырьем в электродуговых печах (ЭДП), ковшовой рафинации стали и производстве ферросплавов. В этом процессе графитированные электроды составляют около 2-3% от общих затрат на производство стали. В зависимости от различного используемого сырья и физико-химических показателей конечного продукта графитированные электроды можно разделить на разные типы:

- RP (обычная мощность)

- HP (высокая мощность)

- UHP (сверхвысокая мощность)

- SHP (сверхвысокая мощность)

Максимальное повышение эффективности при использовании платформы Metalshub 9004 9006 для широкого ассортимента получили многочисленные отзывы от наших клиентов о том, что наша платформа обеспечивает наибольший прирост эффективности, когда она используется для большого количества категорий продуктов. Такие компании, как MAT Foundry Group и Friedrich Lohmann GmbH, также перегоняли через платформу крупногабаритные товары, такие как металлолом, чтобы воспользоваться преимуществами эффективных процессов платформы и ее широких функций бизнес-аналитики. В недавнем пресс-релизе мы объявили, что SHS (Saarstahl и Dilliger AG) перенесли широкий спектр категорий продуктов на платформу, что помогает им соответствовать растущим требованиям соответствия и повышать эффективность работы.

Такие компании, как MAT Foundry Group и Friedrich Lohmann GmbH, также перегоняли через платформу крупногабаритные товары, такие как металлолом, чтобы воспользоваться преимуществами эффективных процессов платформы и ее широких функций бизнес-аналитики. В недавнем пресс-релизе мы объявили, что SHS (Saarstahl и Dilliger AG) перенесли широкий спектр категорий продуктов на платформу, что помогает им соответствовать растущим требованиям соответствия и повышать эффективность работы.

Сегодня через Metalshub можно торговать около 30 товарных категорий, в общей сложности 130 различных типов. Ниже вы найдете список основных категорий закупок на литейных и сталелитейных заводах с информацией о том, были ли они уже проданы через платформу.

Наша команда отраслевых экспертов, металлургов и технических экспертов поможет нашим клиентам сместить еще больше категорий на платформе, сохраняя при этом удобный и структурированный листинг и процесс переговоров. Если есть категории продуктов, которые вы хотели бы видеть на платформе, свяжитесь с нашей командой по развитию бизнеса.

Последний позволяет проверить полученные показатели и скорректировать конечный итог.

Последний позволяет проверить полученные показатели и скорректировать конечный итог.