Станок для изготовления топливных брикетов из опилок, сделанный своими руками, и производственный вариант

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!

Содержание статьи

- Чем хороши брикеты

- Изготовление промышленным способом

- Метод прессования

- Метод экструзии

- Брикетирование своими руками – за и против

- Плюсы

- Минусы

- Домашние связующие материалы

- Самодельный станок

- Ручной пресс

- Измельчители

- Станок с использованием готовых механизмов

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

youtube.com/embed/fCSmwm4BAM4″ frameborder=”0″ allowfullscreen=”allowfullscreen”>Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.Станок с использованием готовых механизмов

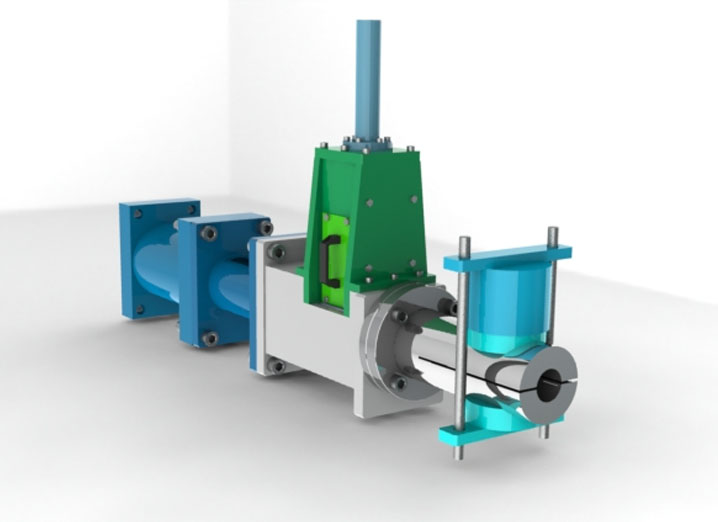

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму.

Станок упаковочный для стружки и опилок Pack 90S

- «Шервуд»

- Станки и оборудование

- Древесно-стружечные станки

- Pack 90S

Оставить заявку

Цена: По запросу

Описание станка:

Предназначен для прессования и упаковки в полиэтиленовую пленку стружки и опилок.

Объем упаковываемого материала уменьшается в 3 – 5 раз, что удобно для хранения и транспортировки.

При вскрытии упаковки материал возвращается в исходное состояние.

Оборудование может использоваться на предприятиях и цеха по производству погонажных и столярных изделий, лесопильных производствах, мебельных производствах, на предприятиях по переработке различных отходов, с целью получения высококачественных упакованных изделий для дальнейшего удобного хранения и продажи, или для эффективной перевозки на птицефабрики и животноводческие хозяйства и др. целей.

Отличительные особенности

Отличительная особенность пресса состоит в наличии шиберной заслонки. Шиберная заслонка позволяет получить ровный и плотный брикет со всех сторон, исключая прессования брикет в брикет. Прессование происходит в металлическую стенку шиберной заслонки.

Характеристики

Фото10

Видео1

Получаемые изделия

Наименование

Значение

Габаритные размеры, мм:

Длина:

5425

Ширина:

3700

Высота:

2400

Масса (без учета гидростанции), кг:

3100

Размеры и масса получаемых брикетов:

Длина:

600, 800

Ширина:

400

Высота:

300

Масса упакованной стружки (брикета):

14. ..25

..25

Производительность станка, брикет/мин:

1

Электрооборудование:

Род тока питающей цепи:

переменный, 3-х фазный

Напряжение, В:

380

Установленная мощность, кВт:

18.5

Гидрооборудование:

Рабочее давление, МПа:

7…20

Объем гидробака, л:

200

Рабочие узлы

Станина

Усиленная конструкция пресса за счет использования листового металла толщиной 12 мм.

Камера прессования изготовлена из металлического листа толщиной 30 мм с дополнительными ребрами жесткости.

Гидравлическая система

Гидростанция с насосами высокого и низкого давления позволяют производить полный цикл прессования за 60-90 сек.

Пульт управления Siemens

Удобный и простой пульт управления не требующий специальных навыков оператора. Отображает все параметры и позволяет настроить все узлы пресса под необходимое усилие и время цикла прессования .

Отображает все параметры и позволяет настроить все узлы пресса под необходимое усилие и время цикла прессования .

На прессе предусмотрены два режима работы автоматический и ручной для наладки.

Загрузочный бункер

Большой и удобный для загрузки бункер.

Шиберная заслонка

Позволяет получить ровный брикет со всех сторон, исключая прессования брикет в брикет.

Прессование происходит в металлическую стенку шиберной заслонки.

Обслуживание

Пуско-наладочные работы

Услуги пуско-наладки представляют собой запуск оборудования, обучение Вашего персонала работе на станке, настройке, перенастройке станка.

Подробнее

Транспортные услуги

Для экономии Вашего времени мы организуем доставку оборудования автомобильным или железнодорожным транспортом.

Подробнее

Гарантийное обслуживание

При обнаружении неисправности в оборудовании наш специалист выезжает на ваше предприятие для определения причины поломки и ее устранения.

Подробнее

Брикетировочные прессы высокого класса от WEIMA для древесной стружки, бумаги и металлической стружки

WEIMA предлагает широкий ассортимент брикетировочных прессов. У нас вы найдете подходящий брикетный пресс для любой задачи, какой бы требовательной она ни была.

У нас вы найдете подходящий брикетный пресс для любой задачи, какой бы требовательной она ни была.

Просто отфильтруйте по своим критериям, и вы получите решение, идеально подходящее для вашей отрасли и области применения.

Дополнительную информацию о технологии брикетирования можно найти здесь:

Узнать больше

01

Один размер подходит всем? Мы так не думаем.

WEIMA предлагает широкий выбор форм и размеров брикетов, идеально подходящих для любого использования. Нужны ли вам круглые или квадратные изделия различной длины и диаметра, мы можем удовлетворить ваши потребности.

Раунд

Брикет

95мм 80мм 70мм 60мм 50мм 40 ммКвадрат

Брикет

150 х 60 мм01

Разнообразие материалов для брикетирования

С помощью гидравлических и механических брикетировочных прессов WEIMA вы можете прессовать различные органические и неорганические материалы в сильно прессованные брикеты круглой или квадратной формы.

Типичными пользователями являются переработчики всех видов, производители мебели, деревообработчики, предприятия по резке металлов, литейные заводы, а также лесозаготовительные предприятия и предприятия сельскохозяйственной и автомобильной промышленности.

Разнообразие материалов

02

Мы уплотним ваши сыпучие остаточные материалы. С нашими высокотехнологичными брикетировочными прессами

Хранение и переработка сыпучих производственных отходов требует много места и денег. Брикетировочный пресс WEIMA экономит и то, и другое! Мы гарантируем качество брикетов со стабильно высокой плотностью.

Брикеты из древесной стружки квадратного сечения

Брикетированный лом имеет объем до 90 процентов меньше, чем сыпучий материал.

Принцип действия брикетировочного пресса с зажимной технологией

Подача материала

Подача материала через бункер для стружки

Мешалка

Непрерывное заполнение шнека транспортера мешалкой

Нагнетатель

Подача заданного количества материала в нагнетатель

4 камера прессованияПресс-цилиндр

Прессование конечного брикета горизонтальным пресс-цилиндром

Разгрузка

Выход брикета через последующие прессования

07

Машины для брикетирования на заказ – индивидуальные и надежные

Наши брикетные прессы прессуют компактные материалы, такие как дерево, пластик, бумага и целлюлоза, металл и биомасса (среди прочего) в однородные и ценные брикеты без использования связующего агент. В зависимости от производительности и предполагаемого использования брикетов машины могут быть настроены на производство брикетов заданного размера и формы. Все модели имеют прочную конструкцию, требуют минимального обслуживания и легко интегрируются в любую производственную линию.

В зависимости от производительности и предполагаемого использования брикетов машины могут быть настроены на производство брикетов заданного размера и формы. Все модели имеют прочную конструкцию, требуют минимального обслуживания и легко интегрируются в любую производственную линию.

Разнообразие материалов и форм

Узнайте о брикетном прессе сегодня Запросить предложение

Принцип работы брикетировочного пресса с матричной технологией

Заполнение

Подача измельченного материала в бункер для стружки

Винтовой конвейер

Транспортировка определенного количества материала в нагнетатель по горизонтальному шнеку

Брикетирование

Горизонтальное брикетирование предварительно спрессованного материала в матрице с пресс-штабелем напротив твердого металлического блока перед матрицей скользящий цилиндр во время последующего процесса прессования

05

Максимальное использование отходов

С 1980 года продано более 35 000 брикетировочных прессов и измельчителей, компания WEIMA является пионером в области утилизации и переработки отходов. За более чем четыре десятилетия наши брикетировочные машины становились все более и более эффективными, надежными, компактными и, прежде всего, с более высокой производительностью. Вот почему WEIMA является одним из ведущих мировых производителей техники для брикетирования для самых разных задач.

За более чем четыре десятилетия наши брикетировочные машины становились все более и более эффективными, надежными, компактными и, прежде всего, с более высокой производительностью. Вот почему WEIMA является одним из ведущих мировых производителей техники для брикетирования для самых разных задач.

Посетите Youtube

06

Преимущества брикетирования

1. Значительное снижение объема (до 90 %)

2. Снижение затрат на утилизацию

3. Снижение затрат на логистику

4. Увеличение доходов за счет брикетирования

1 5,0911 охлаждающей жидкости или эмульсииЭто то, что отличает брикетировочные машины WEIMA

1. Интуитивно понятное управление машиной

2. Короткий период амортизации

3. Компактная износостойкая конструкция

4. Устойчивость к загрязнениям

5. Очень высокая степень интеграции в производственные линии 1 4,113 900 давления прессования

Квадратные древесные брикеты как источник энергии

Сжигание круглых древесных брикетов

Сжигание дров в дровяной печи

Упакованные, готовые к продаже древесные брикеты

Брикетировочная машина для опилок Профессиональный завод из Китая.

Брикетировочная машина из опилок изготавливает брикеты из опилок или других древесных отходов. В отличие от домашнего брикетировочного пресса, промышленный брикетный пресс обладает большой мощностью. Поэтому к нему предъявляются более высокие требования по энергосбережению и охране окружающей среды. Брикетировочный пресс поршневого типа – лучший выбор для брикетного завода.

Небольшая машина представляет собой винтовой пресс, производительность около 200-300 кг/ч, небольшие инвестиции, в основном для производства брикетов или древесного угля, это другой тип машины, хотя все они называются брикетными прессами.

Как вы делаете брикеты из отходов опилок?

Лигнин естественным образом присутствует в опилках, что позволяет склеивать древесные брикеты в машинах с высокой температурой и высоким давлением при прессовании в брикетировочной машине, поэтому в них обычно не нужно добавлять какие-либо добавки.

Брикеты обычно имеют более высокую теплотворную способность в пределах 4000-5000 ккал. Это отличное топливо из биомассы, независимо от того, используется ли оно в качестве промышленного топлива или для домашней кухни.

Это отличное топливо из биомассы, независимо от того, используется ли оно в качестве промышленного топлива или для домашней кухни.

Брикеты из опилок являются наиболее часто используемым экологически чистым топливом в промышленных котлах и пеллетных горелках. Это широко применяемый вид топлива из биомассы.

Наиболее распространены брикеты, получаемые из щепы, веток, опилок или древесных отходов, древесных поддонов. Сырье в основном поступает от мебельных фабрик, бумажных фабрик, отходов сельского и лесного хозяйства и т. д.

Зачем вам нужна машина для производства брикетов из опилок

Если вы впервые работаете в этой области, у вас могут возникнуть вопросы. Почему бы не сжигать древесину или опилки напрямую и не превращать их в брикеты с помощью машины для производства брикетов из опилок? На него нужно ответить с двух сторон: снижение затрат и увеличение доходов.

Опилки являются побочным продуктом промышленно обработанных продуктов. Его стоимость хранения и транспортировки очень высока из-за его рыхлой структуры и низкой плотности. После прессования на машине для брикетирования опилок плотность брикета опилок может увеличиваться до 1,1-1,3 г/см. Это снижает затраты на хранение и транспортировку. Древесные брикеты чистые и безопасные. Кроме того, брикеты имеют высокую теплотворную способность, могут заменить традиционную невозобновляемую ископаемую энергию и принести производителям дополнительный доход.

Его стоимость хранения и транспортировки очень высока из-за его рыхлой структуры и низкой плотности. После прессования на машине для брикетирования опилок плотность брикета опилок может увеличиваться до 1,1-1,3 г/см. Это снижает затраты на хранение и транспортировку. Древесные брикеты чистые и безопасные. Кроме того, брикеты имеют высокую теплотворную способность, могут заменить традиционную невозобновляемую ископаемую энергию и принести производителям дополнительный доход.

При этом влажность древесных отходов сильно варьируется, а сфера применения невелика. Однако в процессе переработки размер и влажность брикетов из опилок становятся однородными.

Поэтому брикеты широко используются, и рынок хорошо развивается. Он становится качественным топливным ресурсом и увеличивает доходы производителей. Вот почему многие заводы не сжигают напрямую древесную щепу, а перерабатывают ее в брикеты для продажи с помощью прессов для опилок.

Какие виды древесных отходов можно перерабатывать в брикеты?

Опилки можно перерабатывать напрямую при влажности материала не более 20%.

Древесная щепа должна быть измельчена до размера в пределах 10 мм. Если речь идет о древесных отходах, бревнах или древесных ветках, вам понадобится измельчитель или дробилка. Но если влажность вашего сырья превышает 20 %, необходима роторная сушилка . Многие виды древесных отходов пригодны для брикетирования после первичной обработки.

Принцип конструкции машины для производства брикетов из опилок

Сырье подходящего размера и влажности подается в основной бункер через основной питатель. Затем транспортируется в распределительную коробку через частотно-регулируемый подающий шнек. А распределительная коробка подает сырье непосредственно в камеру штамповки брикетизатора опилок.

Пробойники разных размеров нацелены на выпускные отверстия разгрузочной матрицы для возвратно-поступательного пробивки. Сырье нагревается, размягчается и уменьшается в объеме после многократных ударов пуансона и разгрузочного отверстия. Тогда твердая биомасса станет отвержденным топливом.

Брикетировочная машина для опилок использует в работе принцип штамповки кривошипного шатуна, а давление может достигать более 700 тонн. Он может адаптироваться к различному сырью с хорошим эффектом.

В отличие от традиционной брикетировочной машины поршневого типа с одной формой, эта машина оснащена двумя кулачками, что позволяет экономить энергию на 50%, а производительность также выше. Каждая движущаяся часть оборудования принудительно смазывается масляным насосом и принудительно охлаждается охлаждающей водой для обеспечения нормальной и стабильной работы.

Структура и параметры пресса для опилок

Брикетировочный пресс для опилок состоит из пресса, системы подачи, системы управления, системы охлаждения и других необходимых частей. Каждая система играет решающую роль в обеспечении качества и стабильной работы машины. Поэтому мы вложили много средств в инновации и проектирование машины, чтобы гарантировать бесперебойную работу машины для брикетирования опилок. брикетировочная машина стабильно работает.

брикетировочная машина стабильно работает.

| MACHINE MODEL | POWER | DIAMETER |

| HM-1000 | 45kw | 20MM-110MM |

| HM-2000A | 55KW | 20MM-110MM |

| HM-2000B | 75KW | 20MM-110MM |

Машина для брикетирования опилок Рабочее видео

Машина для брикетирования опилок, как профессиональная машина для превращения древесных отходов в топливные брикеты, с низким потреблением энергии и высокой производительностью. Он превращает отходы, такие как бесполезные опилки и щепу, в возобновляемые ресурсы, снижает затраты на переработку отходов и загрязнение окружающей среды, а также увеличивает дополнительный доход для клиентов.

Преимущество брикетировочной машины поршневого типа

Ниже приведены преимущества нашей машины

- Уникальная конструкция штамповки с двумя пресс-формами, высокое давление, отсутствие проблем с блокировкой; высокая плотность, высокая скорость формования, выходной диаметр в диапазоне 20-80 мм и другие размеры, приемлемые для таможни, масштабный охват рынка.

Экономьте энергию на 50% и снижайте производственные затраты.

Экономьте энергию на 50% и снижайте производственные затраты. - Пресс для опилок работает стабильно и надежно, количество отказов снижается до очень низкого уровня, и он может работать непрерывно в течение 24 часов* 7 дней.

- Шнек принудительно обеспечивает равномерную подачу, не имеет перемычек и подает плавно.

- Принудительный впрыск масла для системы смазки и охлаждения, а затем принудительный впрыск воды для охлаждения, чтобы обеспечить низкотемпературную работу пресса для опилок и снизить частоту отказов. Смазочное масло перерабатывается без отходов, нет необходимости добавлять смазку, а смазка машины надежна и недорога.

- Легко и быстро заменить пресс-формы и штамповочные головки, гильза пресс-формы находится в разгрузочной пресс-форме, а стоимость пресс-формы низкая.

- Все движущиеся части брикетировочного станка смазываются за счет принудительного впрыска масла и охлаждаются за счет принудительного впрыска воды. Температура системы смазки низкая, а точность остается стабильной.

Срок службы машины больше. Система оснащена датчиком давления масла и не может работать без масла и охлаждающей воды. Он защищает подшипники и снижает риск неправильной работы.

Срок службы машины больше. Система оснащена датчиком давления масла и не может работать без масла и охлаждающей воды. Он защищает подшипники и снижает риск неправильной работы. - Несколько маленьких пуансонов нацелены на выпускные отверстия, и нет неэффективной зоны экструзионного контакта между плунжером и формирующей частью штампа, что снижает потребление электроэнергии на 50%. Это коренным образом изменило ходовую часть машины.

- Полностью автоматическая система управления экономит трудозатраты и автоматически предотвращает возможные риски засорения.

Отличие от машины для брикетирования опилок старого типа

- Новая машина для брикетирования опилок имеет уникальную систему подачи, грубые и мелкие материалы могут плавно поступать в машину для брикетирования и прессования, что снижает затраты на дробление .

- Пуансон и основная коробка пресса для опилок с уникальной конструкцией уплотнения, пыль не попадает в основной корпус и не загрязняет смазочное масло, а смазочное масло не вытекает за пределы основной коробки.

Расход смазочного масла ниже.

Расход смазочного масла ниже. - Все детали машины охлаждаются принудительной смазкой маслом и принудительной подачей воды. Это обеспечивает 24 часа непрерывной работы.

- Все вращающиеся подшипники в системе подачи не связаны с конструкцией сырья. Предотвращает попадание пыли во вращающиеся подшипники.

- Пуансон, соединение пуансона и возвратно-поступательный скользящий стержень имеют уникальную конструкцию, долгий срок службы, легко разбираются и заменяются. Таким образом, затраты на пуансон и матрицу ниже.

- Конструкция пуансона разъемного типа, отсутствие лишней работы, экономия энергии на 50 %.

Брикеты широкого применения

- Промышленная энергетика

- Домашнее приготовление пищи и отопление

- Горелка и котел на биомассе

- Используется для замены угля, природного газа и других невозобновляемых традиционных источников энергии

- Выбирайте чистые опилки, отсеивая песок и другие примеси. Это уменьшит зольность брикета и повысит полноту сгорания.

- Влажность опилок не превышает 12-18%, крупность дробления не превышает 10 мм. Полученные брикеты более гладкие, плотные и имеют более высокую теплотворную способность.

- Использование нашей машины для производства брикетов из опилок с двумя пресс-формами, более высокой производительностью и большей энергосбережением, а также приемлемым выбором диаметра от 20 до 110 мм, что упрощает открытие рынка топлива.

- Изготовление высококачественных брикетов

Высококачественные брикеты из опилок имеют хорошую плотность, высокую теплотворную способность, длительное время хранения, низкую зольность и отсутствие большого количества примесей.

Так как же производить качественные топливные брикеты на брикетировочной машине из опилок? Необходимо обратить внимание на следующие аспекты.

Так как же производить качественные топливные брикеты на брикетировочной машине из опилок? Необходимо обратить внимание на следующие аспекты.Получите ответы здесь

1. Какова теплотворная способность брикетов из опилок?

Теплотворная способность брикетов из опилок обычно высокая, обычно 4000-5000 ккал, и могут быть некоторые различия в зависимости от породы дерева сырья.

2. Моим сырьем являются древесные отходы, можно ли использовать их для изготовления брикетов?

Да, но ваше сырье нужно измельчить, размером не более 10 мм, а потом уже можно прессовать.

3. Какая площадь цеха требуется для небольшого завода по производству брикетов из опилок?

В зависимости от конфигурации производственной линии различается и площадь завода. Небольшому цеху обычно требуется 100 квадратных метров, включая машинную зону и зону обслуживания, а также место для временного хранения брикетов. Вы можете связаться с нами, чтобы получить подробный чертеж плана.

4. Брикеты из опилок какого размера наиболее популярны на моем местном рынке?

Это зависит от вашей ситуации на местном рынке. Требования к плотности и размеру брикетов для промышленных и гражданских брикетов различны. Вы можете связаться с нами для получения дополнительной информации о местном рынке.

5. Можно ли настроить вашу машину для производства брикетов из опилок для обработки различных размеров и форм?

Да, мы можем порекомендовать типы и модели машин в зависимости от производительности, формы и рынка брикетов. Добро пожаловать, чтобы связаться с нами, чтобы обсудить более подробную информацию.

Экономьте энергию на 50% и снижайте производственные затраты.

Экономьте энергию на 50% и снижайте производственные затраты. Срок службы машины больше. Система оснащена датчиком давления масла и не может работать без масла и охлаждающей воды. Он защищает подшипники и снижает риск неправильной работы.

Срок службы машины больше. Система оснащена датчиком давления масла и не может работать без масла и охлаждающей воды. Он защищает подшипники и снижает риск неправильной работы. Расход смазочного масла ниже.

Расход смазочного масла ниже. Так как же производить качественные топливные брикеты на брикетировочной машине из опилок? Необходимо обратить внимание на следующие аспекты.

Так как же производить качественные топливные брикеты на брикетировочной машине из опилок? Необходимо обратить внимание на следующие аспекты.