Маркировка электродов для ручной дуговой сварки

У начинающих сварщиков часто возникают связанные со специальностью вопросы. К примеру, для чего на электродах нанесена маркировка и что обозначает каждая конкретная аббревиатура? Для начала стоит разобраться с самим понятием маркировки. Это набор символов, несущий информацию о характеристиках расходного материала. Ведь сами электроды сильно отличаются многими свойствами и признаками, о которых речь пойдет дальше.

Тип и маркировка сварочных электродов

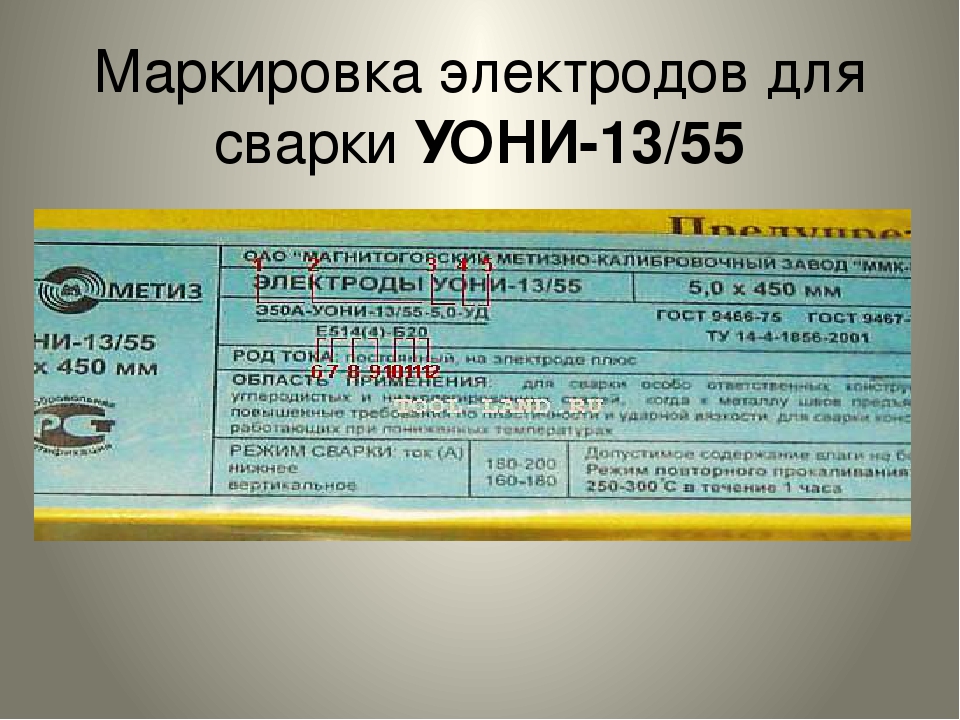

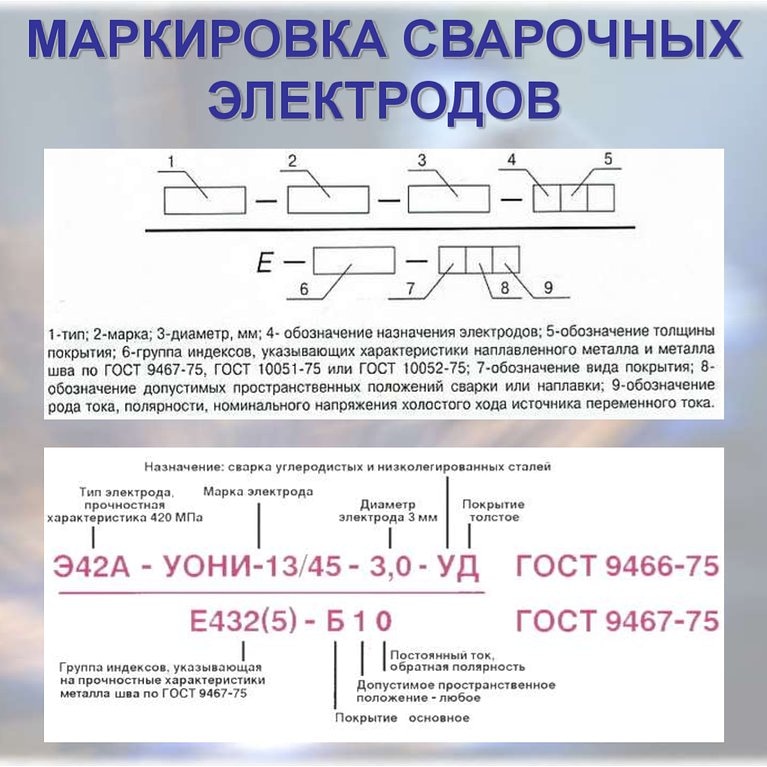

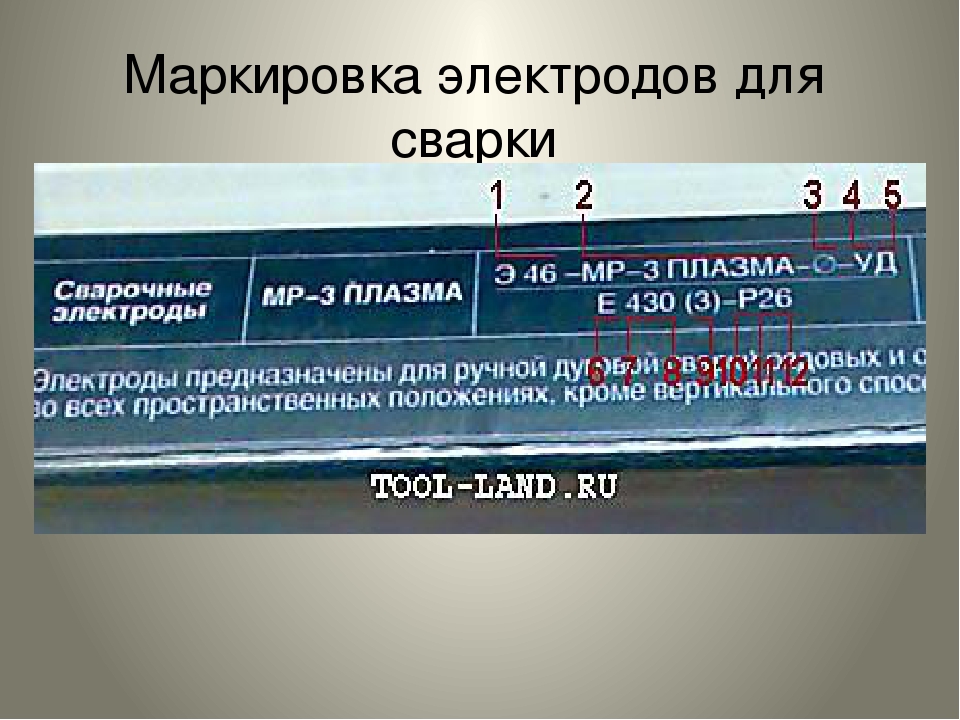

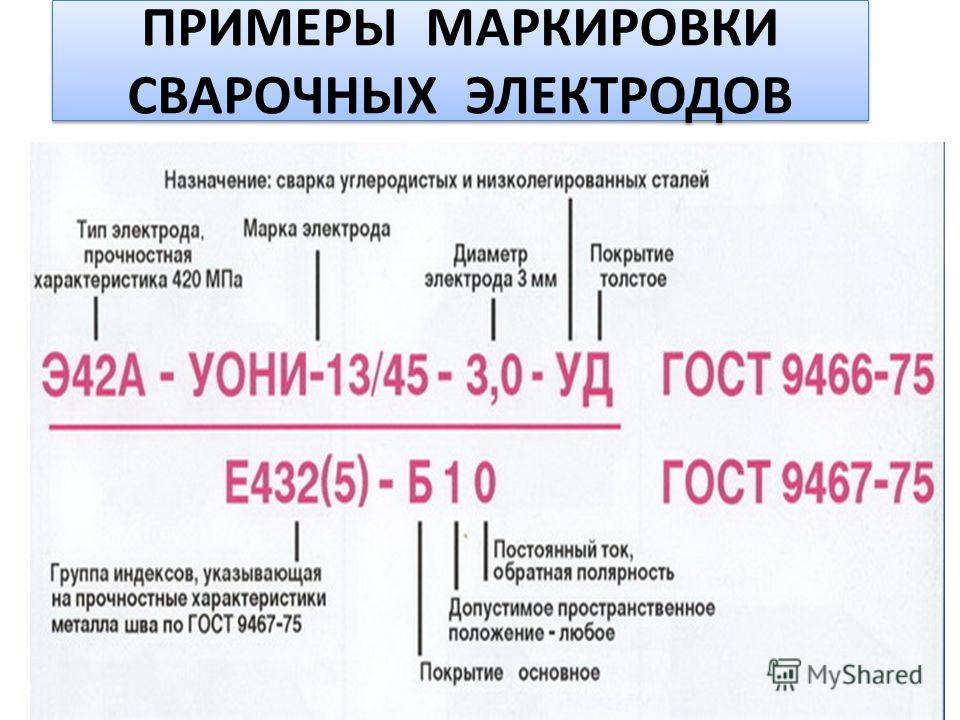

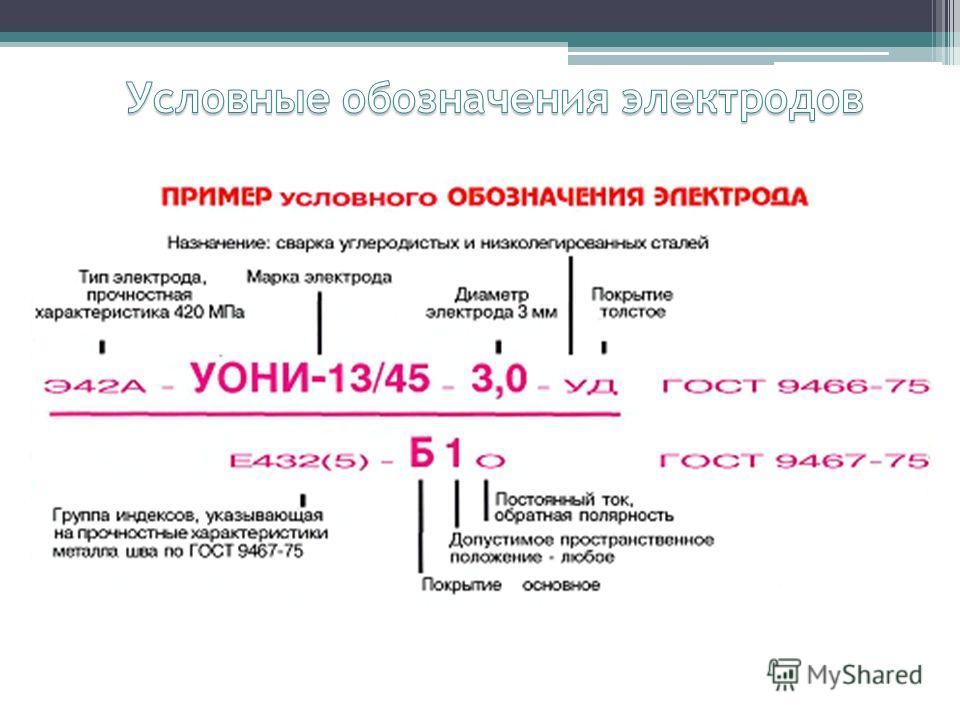

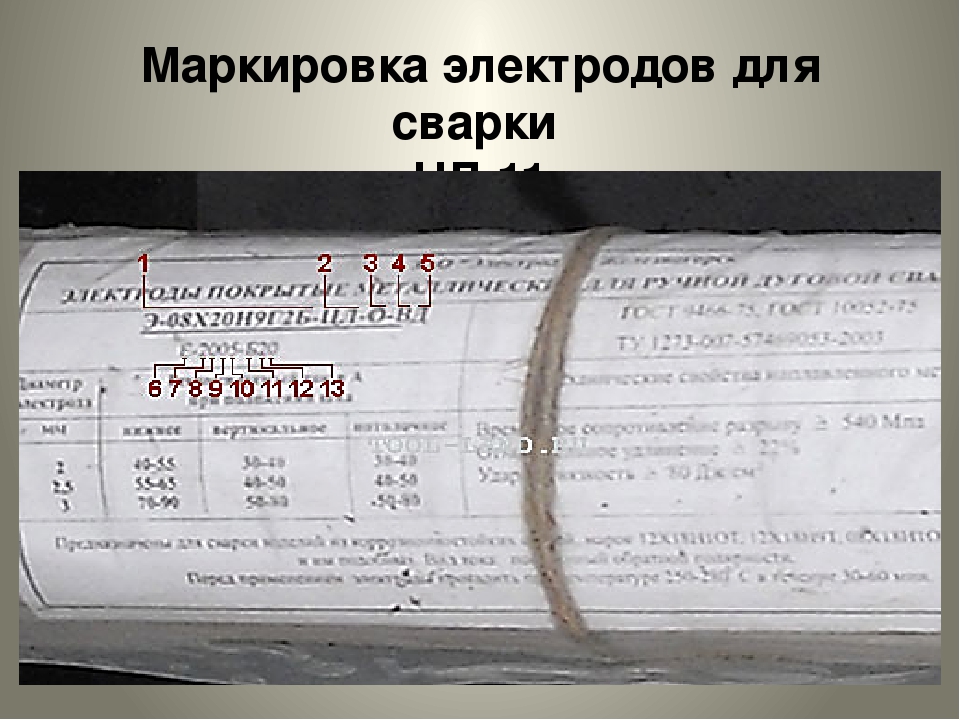

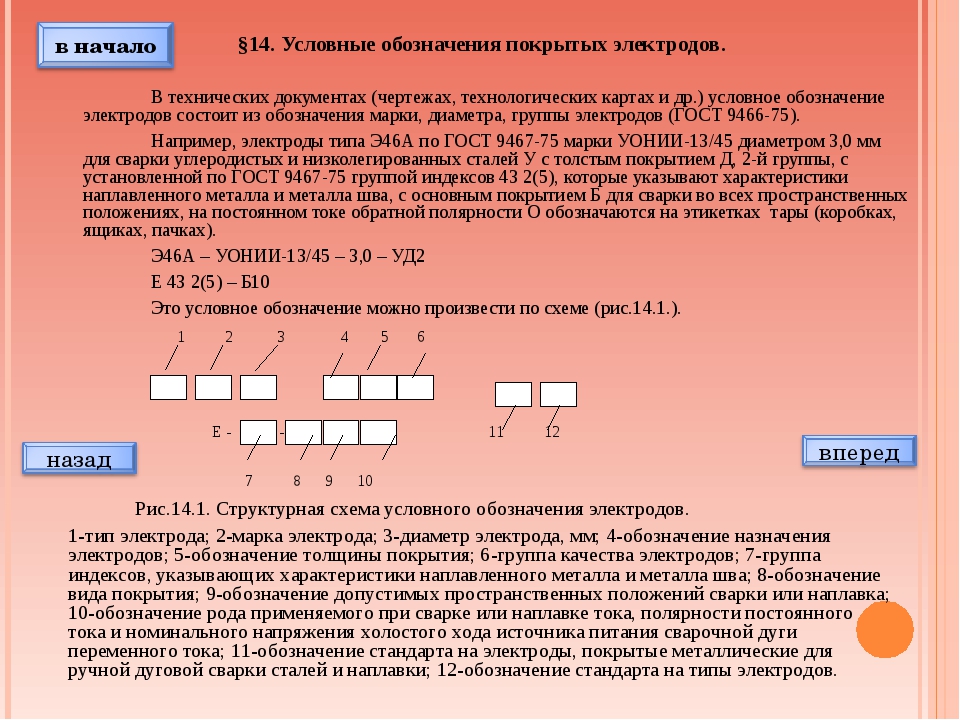

На каждой упаковке электродов есть буквенно-цифровое обозначение по образцу, как на рисунке. Первые цифры кода (выделены красным цветом) обозначают тип стержня. На приведенном примере это Э50А – расходные материалы подходят для сваривания заготовок из легированной и низколегированной стали. Сама аббревиатура способна рассказать намного больше, если разобрать ее на составляющие:

- Э – электрод предназначен для дуговой ручной сварки;

- 50 – предел прочности сварного шва.

- А – шов будет обладать повышенной пластичностью и ударной вязкостью.

Из примера видно, что чтения кода не является архисложной задачей. Достаточно иметь при себе расшифровку обозначений букв и цифр.

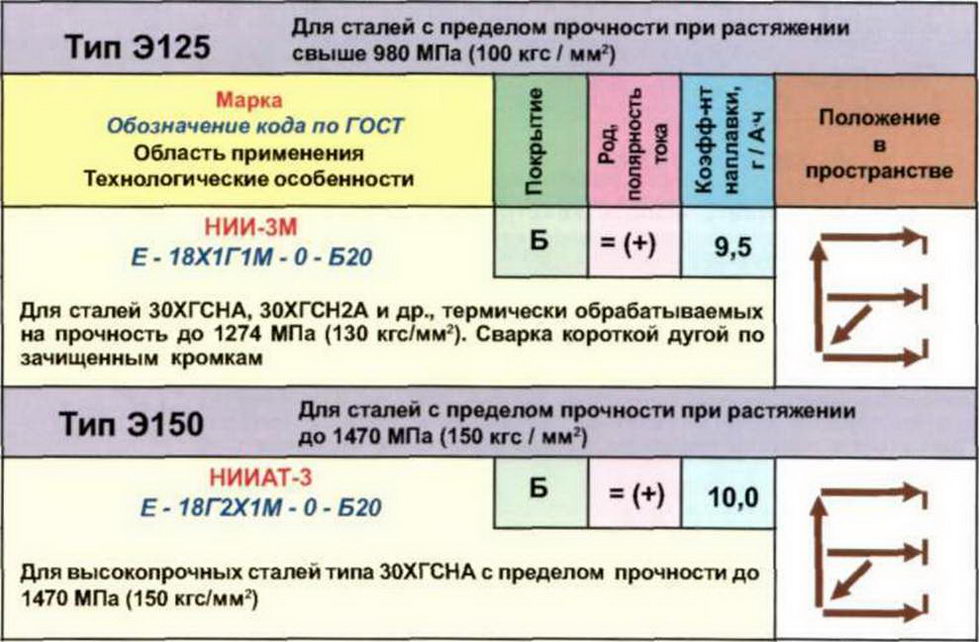

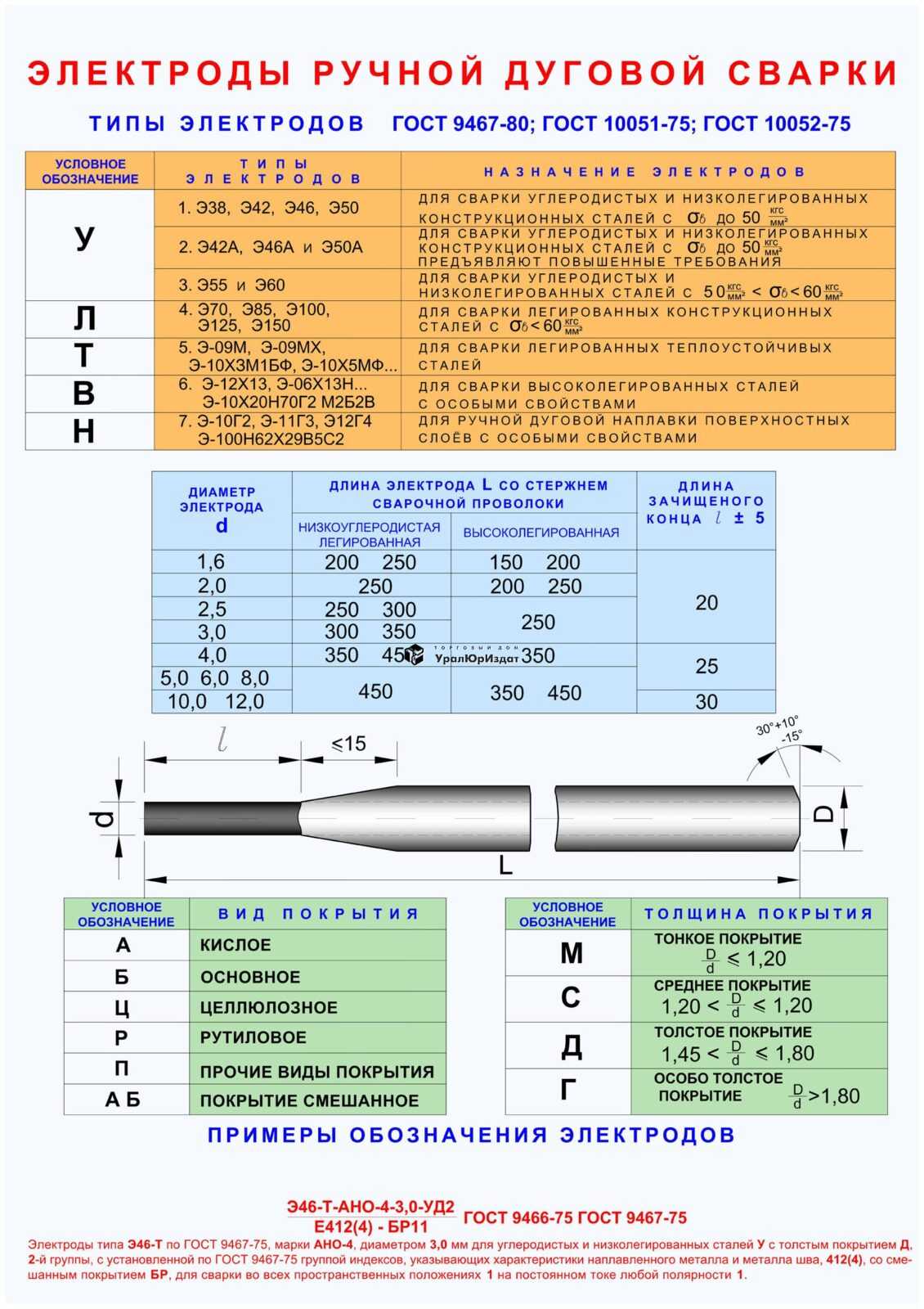

Теперь можно детальнее разобраться с типами электродов, которые существуют на потребительском рынке. Знание необходимо для тех, кто планирует заниматься сварочными работами профессионально или на любительском уровне, но часто. Полезно будет усвоить, что для работы с легированными материалами подходят электроды с маркировкой «Э» и цифровыми обозначениями (прочность): 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150; 42А, 46А, 50А.

Если потребуется соединение термоустойчивых марок стали, то потребуются электроды с условным обозначением Э-09 и Э-10 (далее в аббревиатуре следуют индексы М, МХ и другие). Для сваривания высоколегированной стали используется большое количество электродов – более сорока марок. Наиболее часто используются: Э-12Х13, Э-10Х17Т, Э-06Х13Н, Э-12Х11НВМФ, Э-12Х11НМФ и другие.

Марки электродов для ручной дуговой сварки

После первого тире идет следующий набор знаков, который обозначает марку расходного материала. Она, как правило, описана в положениях ГОСТа или же может быть запатентованной изготовителем в индивидуальном порядке. В качестве примера можно рассмотреть продукты серии «ОК» от известной торговой марки ESAB.

Диаметр

Далее по порядку следуют цифры, обозначающие диаметр электрода в миллиметрах. В данном примере этот показатель составляет 5 мм. А подбор расходных материалов по диаметру осуществляется по такому принципу: чем толще заготовка, тем толще и электрод.

Назначение

Буква «У», которая размещается почти что в самом конце аббревиатуры информирует о том, что электроды предназначаются для сваривания элементов из низколегированной стали с пределом прочности примерно 60 кгс на квадратный миллиметр. В случаях, когда предстоит работа со сталью с более высокими показателями, то потребуются аналоги с маркировкой «Л». Литера «Т» обозначает, что стержни предназначаются для сварки теплоустойчивых металлов, «В» – соединение заготовок с особыми свойствами; «Н» – для наплавки.

В случаях, когда предстоит работа со сталью с более высокими показателями, то потребуются аналоги с маркировкой «Л». Литера «Т» обозначает, что стержни предназначаются для сварки теплоустойчивых металлов, «В» – соединение заготовок с особыми свойствами; «Н» – для наплавки.

Коэффициент толщины покрытия

Последняя буква верхней строки информирует о толщине слоя обмазки. «Д» – покрытие толстое. Помимо обозначения, приведенного в примере, расходные материалы могут содержать и другие. К примеру, «М» – покрытие тонкое, «С» – среднее, «Г» – очень толстое.

Группа индексов

Довольно часто маркировка становится серьезным препятствием для новичков. Она сложна из-за того, что несколько символов дают много информации сразу. Первое, что нужно запомнить: такая группа символов наносится только на упаковки электродов, предназначенных для сваривания высоколегированной стали. После того, как появилось общее понимание, можно перейти к деталям. Итак, символы обозначают:

- 5 – устойчивость шва к коррозии;

- 1 – рабочая температура по максимуму, при которой указана прочность шва к высокой температуре;

- 4 – температура шва рабочая;

- (4) – количество ферритной фазы в шве.

Прямолинейная зависимость: чем выше цифра в обозначении, тем больше фактическое значение. Ниже приведена таблица соответствий:

Электроды для наплавки могут содержать больший блок группы индексов. Привычный набор, состоящий из 3-4 цифр через слэш дополняется еще набором символов, которые между собой разделены дефисом. Пример такой маркировки: Е300/32-1. Первая цифра содержит информацию о твердости металла, по которому можно выполнять работы по наплавке, а вторая (1) – твердость обеспечивается без термического воздействия. Если вместо 1 стояла бы цифра 2, то это значило бы, что твердость обеспечивается только после термического воздействия.

Тип покрытия

В буквенно-цифровом коде это обозначение находится в конце. Тип покрытия обозначается литерами, которые значат:

- «Б» – основное;

- «Ц» – целлюлозное;

- «Р» – рутиловое;

- «А» – кислое;

- «П» – прочее.

Нередко встречается сочетания разных букв. Это значит, что тип покрытия комбинированный. Другие символы, которые можно расшифровать так: «РЦ» – рутилово-целлюлозное. Когда в состав смеси вводится желтый порошок, то в аббревиатуре значится буква «Ж». Например, сочетание «БЖ» свидетельствует о том, что в основном покрытии есть такой порошок.

Это значит, что тип покрытия комбинированный. Другие символы, которые можно расшифровать так: «РЦ» – рутилово-целлюлозное. Когда в состав смеси вводится желтый порошок, то в аббревиатуре значится буква «Ж». Например, сочетание «БЖ» свидетельствует о том, что в основном покрытии есть такой порошок.

Пространственное положение

Электроды делятся на типы, каждый из которых предназначается для работы в определенном пространственном положении. В нашем примере приведена двойка, которая значит, что расходник может работать в любом положении за исключением вертикального. Другие маркировки:

- «1» – универсальный;

- «3» – работать можно на вертикальной конструкции, удерживая стержень в горизонтальном положении;

- «4» – сваривание заготовок нижних угловых.

Стоит учесть, что так обозначаются не только отечественные, но и зарубежные продукты.

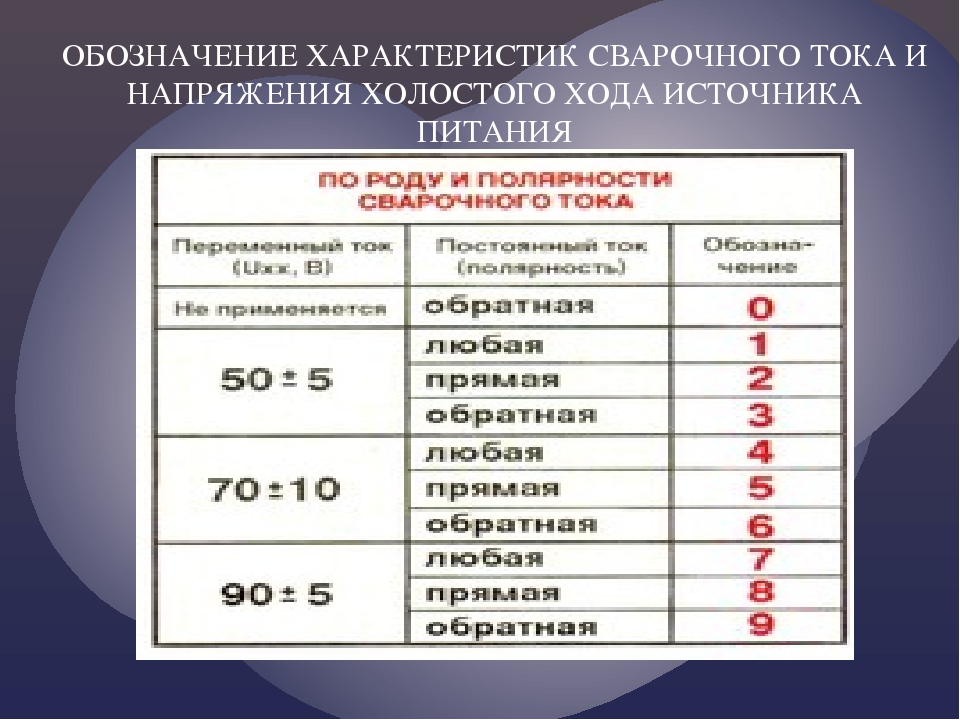

Характеристики сварочного тока

Встречается не всегда, особенно если речь идет о переменном токе.

Особые обозначения

Еще один тип международного обозначения, о котором ранее специально не писалось. Дело в том, что он заносится в группу индексов, но стоит обособлено и информирует о типе электрода. В данном случае – это плавящийся с покрытием.

Пример расшифровки маркировки электродов

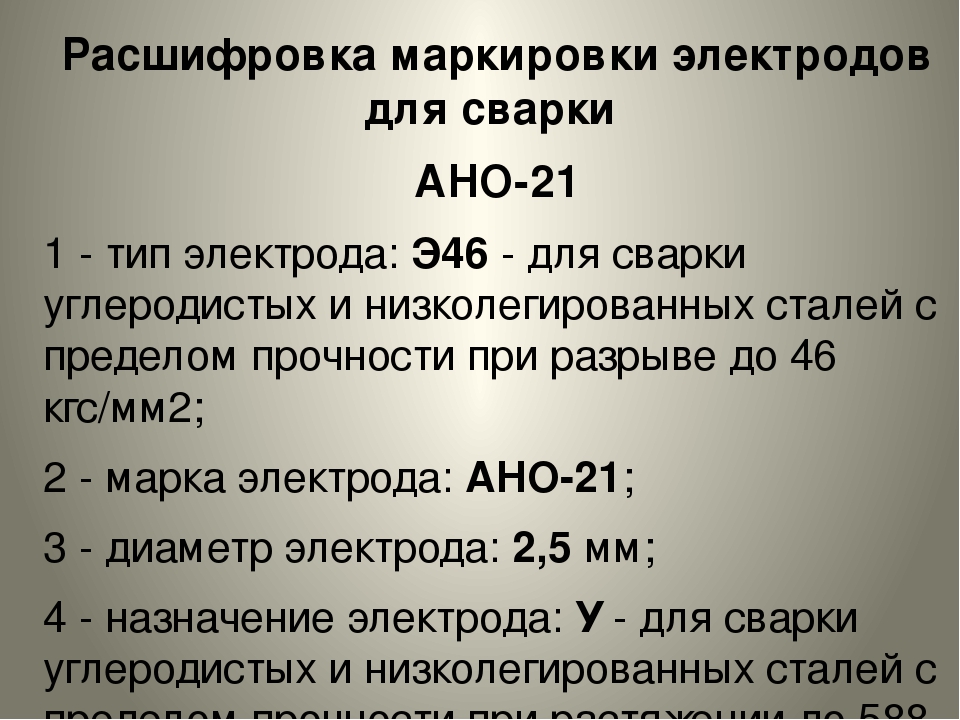

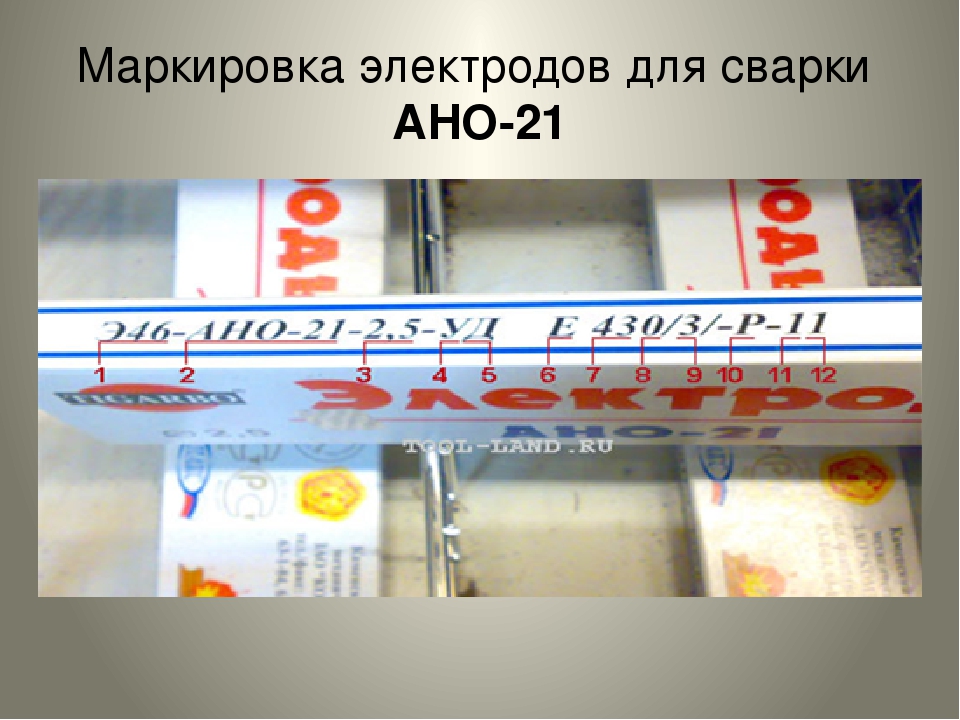

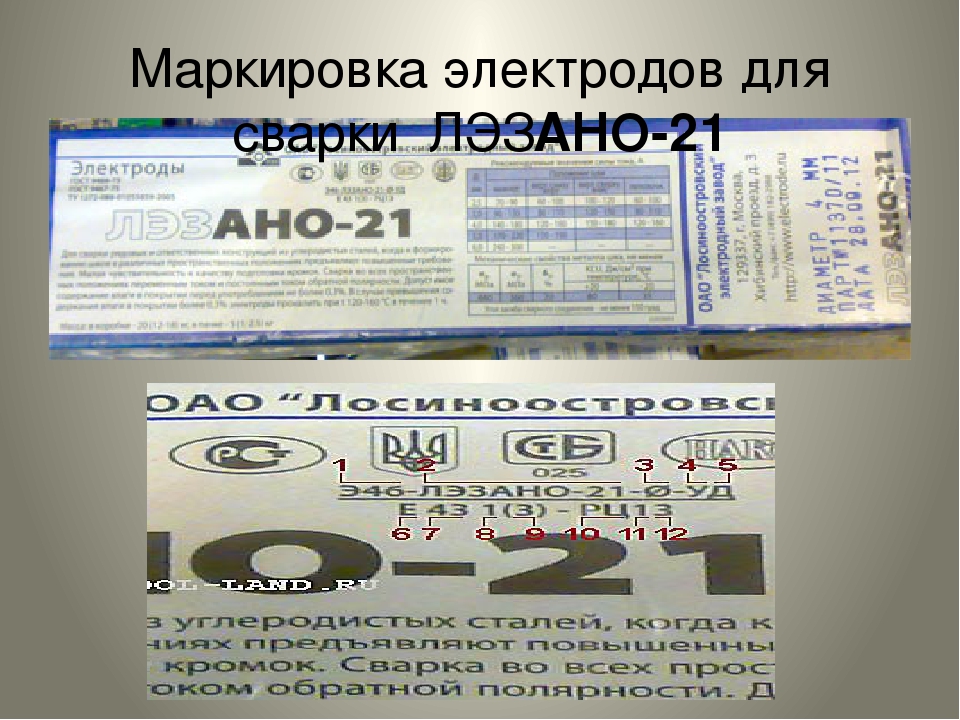

На рисунке приведен реальный пример маркировки электродов. Итак, о чем она информирует:

- Э46 – тип расходного материала. Здесь – для низколегированных сталей с небольшим пределом прочности.

- АНО-21 – марка.

- Диаметр. Здесь – 2,5 мм.

- У – назначение. Для низколегированной и углеродистой стали.

Закончить расшифровку каждый из читателей сможет самостоятельно.

Заключение

Начинающим сварщикам стоит немножко попрактиковаться и еще раз внимательно перечитать материал статьи. Маркировка только кажется чем-то архисложным и запутанным. Со временем только беглого взгляда будет достаточно для того, чтобы определить, насколько пригодны те или иные электроды для конкретного вида работ.

Маркировка только кажется чем-то архисложным и запутанным. Со временем только беглого взгляда будет достаточно для того, чтобы определить, насколько пригодны те или иные электроды для конкретного вида работ.

Читайте также: Ручная дуговая сварка MMA

Как расшифровать названия электродов? – Ответы на вопросы наших клиентов

Электроды являются необходимым материалом для выполнения качественных сварочных работ. От правильного выбора электрода напрямую зависит прочность сварного соединения.

Расшифровка электродов очень проста и составляется согласно требованиям государственных стандартов. Делают маркировку на данных изделиях для того, чтобы мастер мог быстро определить, какой именно электрод ему необходим для заданного вида сварочных работ.

Расшифровка сварочных электродов

Для того чтобы правильно понять маркировку электродов, рассмотрим пример:

Э46-ЛЭЗМР-3С-D-УД

Е 431(3)- РЦ13

Каждая буква и цифра имеет свои характеристики, читая обозначения можно узнать об электроде полную информацию, а так же область его применения.

Расшифровка маркировки электродов производится следующим образом:

Э46 – это тип электрода, где Э обозначает электрод, а 46 – допустимая нагрузка сварного шва

ЛЭЗМР-3С – данное буквосочетание указывает марку электрода, здесь обычно зашифровано название завода производителя

D – указывает диаметр изделия, он может быть разным

УД – говорит о толщине покрытия изделия и области его применения, У– для углеродистой низколегированной стали, Д – плотное покрытие

Е 431(3) – это индекс электрода, указывает нам характеристики металла для сварки

РЦ – говорит о виде покрытия электрода, в данном случае речь идет о рутиловом и целлюлозном покрытии

13 – показывает положение электрода при сварке и рекомендуемый ток, 1– говорит о возможности сварки в любом положении, 3 – соответственно, указывает ток.

Специалисты сварщики знают все маркировочные буквы и цифры и с легкостью читают шифр на упаковке электродов, но у некоторых производителей есть свои особенности маркировки.

Электроды уони расшифровка

Для того что бы расшифровать электроды уони, необходимо знать некоторые их особенности. Эти изделия можно применять только для ручной дуговой сварки. Широко известны четыре типа электродов данного производителя.

Для сварки кованных изделий, в том числе и литых, применяют УОНИ 13-55. Полученные швы характеризуются высоким уровнем пластичности и вязкости. В состав входит никель и молибден.

Для высокоуглеродистых сталей применяют УОНИ 13-55. Швы не образуют трещин. В состав входит углерод, фосфор кремния, сера, марганец. Для конструкций с повышенным уровнем сложности рекомендуют применение УОНИ 13-55.

Классификация и обозначение электродов – статья компании Global Welding Company

В соответствии с назначением металлические электроды для ручной дуговой сварки и наплавки поверхностных слоёв подразделяются на металлические и неметаллические типы. Последние исключительно неплавящиеся и используются в специализированных операциях. Так например угольные электроды, которые используются при воздушно-дуговой резке, строжке. Металлические разновидности могут быть и плавящимися и неплавящимися в зависимости от материала изготовления, условий и технологий использования. Неплавящийся тип на сегодняшний день представлен торированными, итрированными, лантанированными вольфрамовыми электродами.

Последние исключительно неплавящиеся и используются в специализированных операциях. Так например угольные электроды, которые используются при воздушно-дуговой резке, строжке. Металлические разновидности могут быть и плавящимися и неплавящимися в зависимости от материала изготовления, условий и технологий использования. Неплавящийся тип на сегодняшний день представлен торированными, итрированными, лантанированными вольфрамовыми электродами.

Плавящиеся образцы могут быть непокрытыми и покрытыми. Первые сегодня используются исключительно в среде защитных или вспомогательных газов. Например сварочная проволока для полуавтоматической сварки в среде защитных газов. Соединения, применяемые для покрытия вторых, позволяют придавать шву те или иные свойства, обеспечивая надёжность и прочие параметры шва. Наиболее полезной при выборе является классификация по назначению.

Как выбрать сварочный электрод?

Обычно выбор подходящих материалов начинается с анализа поставленной задачи и особенностей свариваемых конструкций. Основные классы делят все представленные разновидности по непосредственному назначению и позволяют выбирать уже в рамках конкретного сегмента. На сегодняшний день доступна оптовая и розничная продажа электродов для:

Основные классы делят все представленные разновидности по непосредственному назначению и позволяют выбирать уже в рамках конкретного сегмента. На сегодняшний день доступна оптовая и розничная продажа электродов для:

- соединения теплоустойчивых легированных сталей;

- спаивания высоколегированных марок с конкретными свойствами;

- сварки конструкционной стали дуговым методом;

- нанесения покрытий и наплавки материалов;

- соединения подобных или разнородных цветных металлов;

- сварки чугунных элементов.

При выборе важно учитывать, что материал задаёт многие из последующих характеристик соединения, потому стоит озаботиться проверенными и качественными образцами для всего спектра работ. Покрытие, состоящее из определённых химических соединений, становится важным фактором при необходимости получения максимально точных швов или обеспечения предельных показателей прочности. Известно множество составов, однако для удобства они определены в классы. Кислотное покрытие А содержит в составе окиси, основное покрытие Б отлично подходит для сварки постоянным током, применение целлюлозы в рамках класса Ц обеспечивает газовую защиту места соединения, а рутиловое покрытие Р вдобавок позволяет обеспечить незначительное разбрызгивание металла.

Кислотное покрытие А содержит в составе окиси, основное покрытие Б отлично подходит для сварки постоянным током, применение целлюлозы в рамках класса Ц обеспечивает газовую защиту места соединения, а рутиловое покрытие Р вдобавок позволяет обеспечить незначительное разбрызгивание металла.

Маркировка электродов для сварки – детальное описание всех 11 пунктов

Для каждого режима сварки нужно подбирать соответствующий тип электрода. От этого зависит не только возможность сделать соединительный шов или наплавку, но и качество. Поэтому была разработана определенная маркировка электродов для сварки. Любой специалист по ней сможет определить назначение, материал изготовления и оптимальные режимы работы.

Нормативные документы

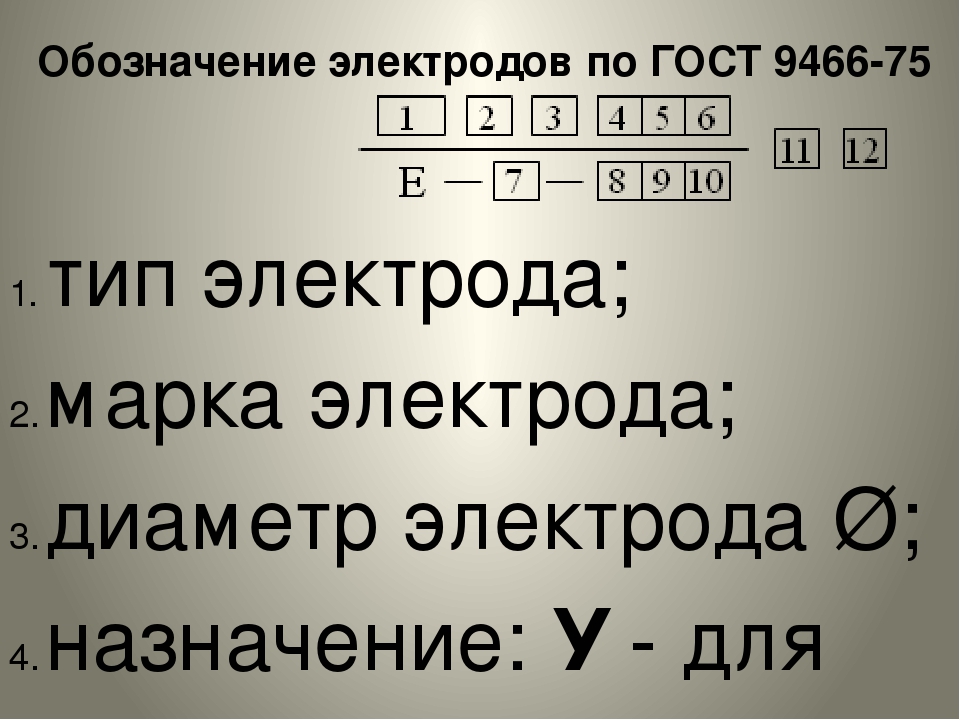

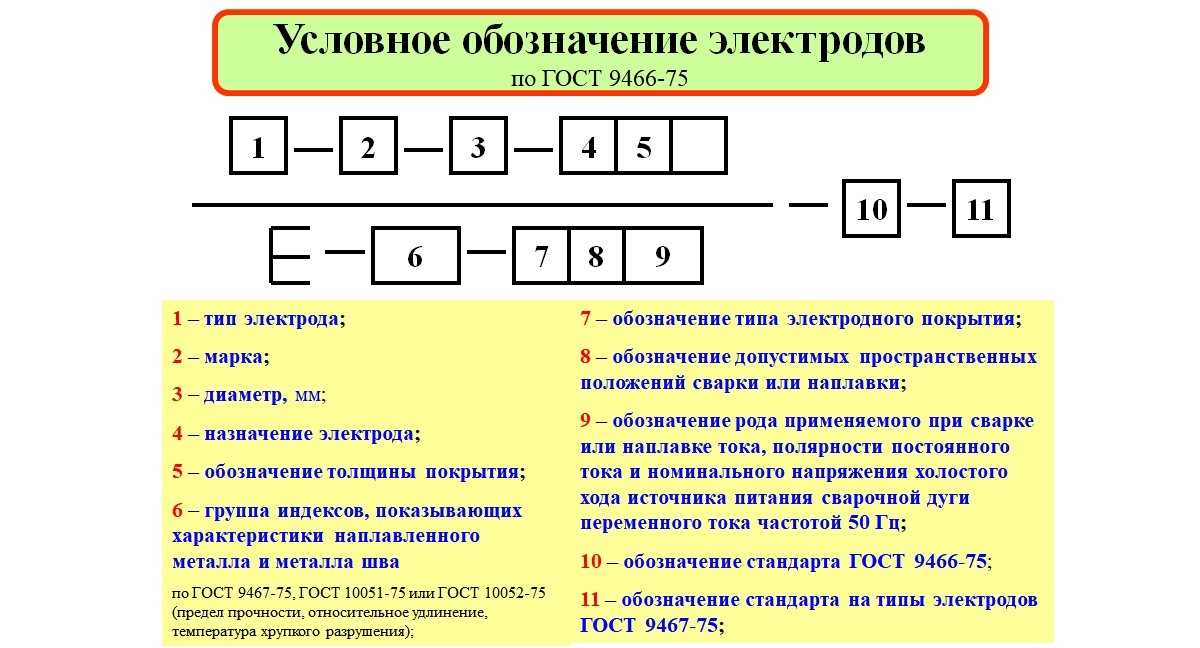

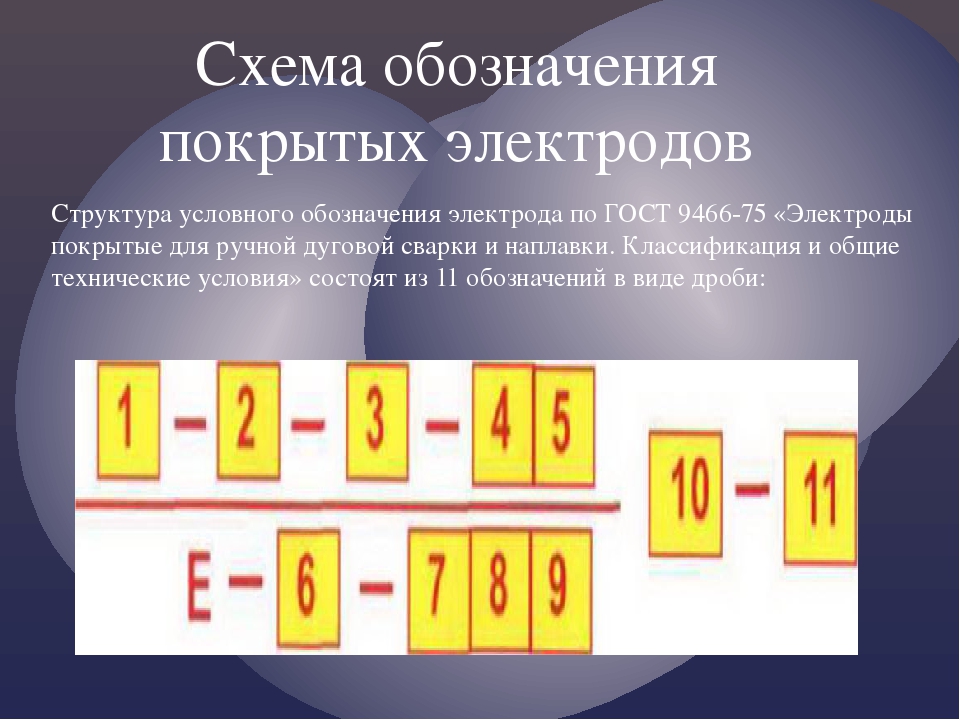

Создание единых правил маркирования электродов необходимо для стандартизации продукции различных производителей. Для этого был разработан ГОСТ 9466-75, в котором помимо технических требований указывается порядок и правила обозначения определенных типов электродов.

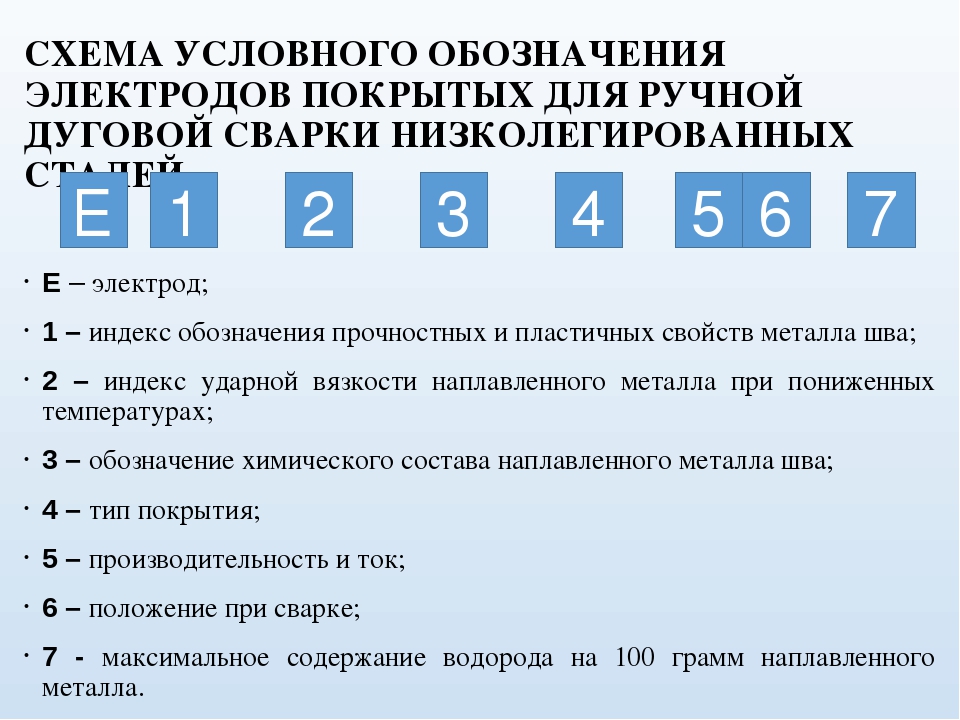

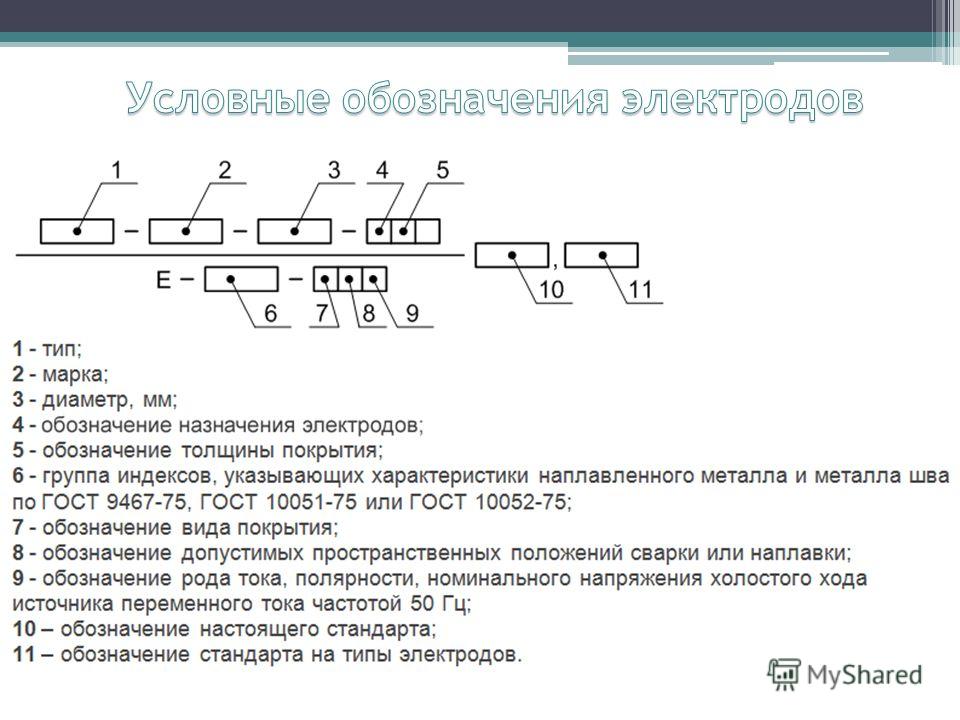

Прежде всего необходимо рассмотреть принятую форму заполнения определенных характеристик. Она представляет собой многоблочную структуру, каждый из разделов которой соответствует определенной категории.

- Тип электрода. Первая буква «Э» обозначает название продукта, последующая цифра – значение временного сопротивления разрыва, кгс/мм².

- Марка. Содержит информацию о производителе и непосредственно марку электродов.

- Диаметр.

- Область назначения.

| У | Для сварки углеродистых и низколегированных марок стали с сопротивлением разрыву до 600 МПа |

| Л | Легированные стали конструкционного типа с сопротивлением разрыву свыше 600 МПа |

| Т | Теплоустойчивые стали |

| В | Для сварки высоколегированных марок стали с особыми свойствами |

| Н | Формируют слой наплавки |

- Толщина верхнего покрытия

| М | Тонкое |

| С | Среднее |

| Д | Толстое |

| Г | Особо толстое |

- Индекс, означающий характеристики свариваемого металла.

Он должен соответствовать данным из ГОСТ 9467-75. В нем дается подробная расшифровка по каждому из возможных обозначений.

Он должен соответствовать данным из ГОСТ 9467-75. В нем дается подробная расшифровка по каждому из возможных обозначений. - Вид покрытия.

| А | Кислое |

| Б (В) | Основного типа |

| Р ® | Рутиловые |

| Ц © | Целлюлозные |

| П (S) | Прочие |

Для смешанных типов покрытий принято двойное обозначение, например БР (BR) – рутило-основное.

- Разрешенные положения направления сварки.

| 1 | Все положения |

| 2 | Все, кроме вертикального, направленного сверху вниз |

| 3 | Запрещает потолочный и вертикальный шов сверху вниз |

| 4 | Только для нижнего |

- Указывает характер тока, его полярность и номинальное значение напряжения.

- Ссылка на ГОСТ 9466-75, согласно которому была выполнена маркировка.

- Ссылка на нормативный документ изготовления электродов.

Кроме этих параметров указывают дополнительные характеристики. Они необходимы для обозначения внешнего вида и специфики конструкции.

Зная все вышеперечисленные условные обозначения, можно выбрать оптимальную марку электродов для выполнения определенного типа работ.

Маркировка электродов для сварки по нержавейке, чугуну

Работа с электродуговой сваркой сопряжена с постоянным подбором и заменой электродов, несмотря на всеобщее заблуждение, что выбор электрода – это наиболее простая часть всего процесса электросварки. Но на самом деле на сегодняшний день существует большое количество типов сварочных электродов, каждый из которых соответствует определенной марке. Маркировка электродов зависит от материала, из которого он произведен, и сферы его применения. На сегодняшний день можно подобрать изделия под абсолютно любые нужды, независимо от свариваемого металла, желаемых характеристик готового шва и других свойств.

Классификация электродов по свариваемому материалу

На сегодняшний день существует множество типов, каждый из которых имеет определенную маркировку. Основные виды различают по типу свариваемого материала, и типу тока. В зависимости от типа тока выделяют условное обозначение электродов для постоянного тока и электродов для переменного тока.

В зависимости от типа свариваемого материала, можно выделить электроды для стали различного уровня легирования, чугуна и цветных металлов, таких как медь, алюминий и другие.

Электроды по чугуну имеют особую маркировку, так как чугун представляет собой сплав, который плохо поддается сварке, достаточно хрупок, тверд и непластичен.

При сварочных работах очень важно нанести правильный шов. Так как он, быстро остывая, создает на поверхности чугуна твердые, плохо обрабатываемые зоны, которые очень часто трескаются и крошатся из-за неправильной техники выполнения и неправильного подбора изделия.

Следует отметить, что чугун очень легко плавится и переходит в жидкое состояние. При выполнении сварочных работ важно соблюдать соответствующий температурный режим, позволяющий создать качественный шов без физических изменений чугуна.

Также важно соблюдать точность сварки, чтобы не оставалось проваров, образованных при выделении газообразных веществ из сварочной ванны. При соблюдении вышеуказанных рекомендаций и правильном подборе электродов, вполне можно проводить качественный ремонт чугунных изделий.

Классификация сварочных электродов

Наиболее распространенными и универсальными являются ванадийсодержащие электроды. Они маркируются таким образом – ЦЧ-4. Ванадий, который содержится в покрытии, обладает особыми свойствами, которые позволяют ему связывать углерод и препятствовать возникновению твердых, хрупких участков, так называемых цементитов.

Перед использованием ЦЧ-4 нужно тщательно подготовить рабочую поверхность. Чугун нужно очистить от загрязнений, пыли и окислений. Сварочные работы нужно проводить медленно, плавными движениям, так чтобы чугун не перенагревался. После остывания, шов нужно обработать, делать это лучше с помощью электроинструмента, потому что он получается достаточно прочным, и вручную обработать его не получится. Пожалуй, это можно назвать единственным недостатком этого типа.

Сварочные работы нужно проводить медленно, плавными движениям, так чтобы чугун не перенагревался. После остывания, шов нужно обработать, делать это лучше с помощью электроинструмента, потому что он получается достаточно прочным, и вручную обработать его не получится. Пожалуй, это можно назвать единственным недостатком этого типа.

Если же при выполнении сварочных работ важно получить легко обрабатываемый шов, который можно без особых усилий очистить, разровнять и добиться желаемого вида, лучше использовать электроды, содержащие никель. Наиболее распространенными можно считать медно-никелевые, с маркировкой МНЧ-2. Получаемый с помощью них шов довольно прочный, при этом легко поддается обработке. На рынке существуют изделия от множества производителей, но лучше всего отдать предпочтение немецким.

Выполнение сварочных работ с МНЧ-2 следует проводить короткими движениями с одновременной проковкой с помощью молотка. Это позволит добиться повышенной прочности и препятствовать появлению трещин.

Следующий тип – железоникелевые электроды. Они применяются чаще всего для создания крупных швов при выполнении большого объема работ. При этом они сочетаются с МНЧ-2, с которыми можно выполнять совместную работу. Сначала наносят небольшое покрытие на кромки чугунных изделий с помощью медно-никелевых электродов, а затем проводят основную сварочную работу железно никелевыми.

Для упрощения работы был разработан особый тип, ОЗЧ-2, который отличается тем, что изделие выполнено на основе медного стержня. Их использование позволяет создать довольно качественный шов, но их применяют чаще в домашних условиях, так как для большого объема работ и получения высокой прочности соединений лучше использовать комбинацию двух типов электродов, указанных выше.

Никелевые электроды наиболее дорогостоящие, но они используются редко и обычно в промышленных условиях, там, где необходимо исправить дефекты ответственных изделий. Например, для ремонта двигателей или деталей, работающих при повышенных ударных нагрузках и износе, связанном с трением в процессе эксплуатации.

Особенности покрытий электродов

Маркировка электродов по нержавейке также зависит от типа используемых при их производстве материалов. Подбор необходимых электродов нужно выполнять строго исходя из типа свариваемой стали. При этом лучше проконсультироваться со специалистами, представляющими производителя изделий. Это важно, так как подбор марки напрямую влияет на качество сварочных работ и простоту их выполнения.

Покрытие сварочных электродов

Большинство электродов производится на железной основе, главное отличие заключается в покрытии. Среди покрытий можно выделить следующие:

- Рудно-кислое покрытие. Покрытие содержит обычно окислы марганца. При этом в состав покрытия дополнительно вводиться органическое вещество, необходимое для защиты сварочной зоны. Чаще всего для этих целей используют целлюлозу, крахмал или древесную муку. Органика во время нагрева разлагается, испаряясь, создает защитное облако в виде газа.

- Рутиловое покрытие. Производство электродов в данном случае сопровождается созданием покрытия из минерала – рутила, основой которого является двуокись титана.

Данный тип покрытия схож по свойствам с предыдущим, но он более стабилен, что уменьшает количество брызг во время работы и позволяет создать более ровный шов. Также следует отметить, что такое покрытие выделяет меньше вредных газов, что позволяет сварщику работать в более комфортных и менее вредных условиях.

Данный тип покрытия схож по свойствам с предыдущим, но он более стабилен, что уменьшает количество брызг во время работы и позволяет создать более ровный шов. Также следует отметить, что такое покрытие выделяет меньше вредных газов, что позволяет сварщику работать в более комфортных и менее вредных условиях. - Фтористо-кальциевое покрытие. Его основу составляют карбонат кальция и магния. Защитное газовое облако при использовании образуется из углекислого газа. В отличие от предыдущих типов, работу которыми можно выполнять при различном типе тока, электроды с таким покрытием можно использовать только для сварки постоянным током. Также следует отметить, что их чаще всего используют в промышленных условиях для ремонта ответственных стальных изделий и деталей.

- Органическое покрытие. Основой для покрытия в данном случае выступает какие-либо органические вещества, чаще всего оксид целлюлозы. Также в покрытия добавляют шлакообразующие вещества на основе титана, марганца или силикатов.

Такие изделия можно использовать при работе со сварочными аппаратами переменного или постоянного тока. Работать с ними довольно легко, можно применять для выполнения швов в различном пространственном положении и различных типов стальных изделий. Поэтому они отлично подходят для ремонтных работ в домашних условиях.

Такие изделия можно использовать при работе со сварочными аппаратами переменного или постоянного тока. Работать с ними довольно легко, можно применять для выполнения швов в различном пространственном положении и различных типов стальных изделий. Поэтому они отлично подходят для ремонтных работ в домашних условиях.

Виды покрытий электродов

Следует выделить особый тип электродов, применяющихся для работы с тугоплавкими сталями, предназначенными для эксплуатации при температуре до 600 градусов. При изготовлении электродов, предназначенных для сварки таких сталей, применяют специальные материалы для создания покрытия, способного качественно работать при высоких температурах. Чаще всего применяют рутиловое покрытие.

При работе с тугоплавкими сталями следует придерживаться нескольких рекомендаций, к которым можно отнести выбор электрода исходя из характеристик стали, а также предварительный подогрев рабочего места, и постобработка готового шва дополнительным нагревом.

Виды электродов по типу сварки

Маркировка сварочных электродов также зависит от типа сварки, для которой они предназначены. В первую очередь сварочные аппараты различаются в зависимости от типа используемого тока, будь он постоянным или переменным. Наиболее распространенным сварочным аппаратом является электродуговая сварка.

Среди электродов для ручной дуговой сварки выделяют металлические, основой которого является проволока, из какого-либо металла, со специальным покрытием, и неметаллические, которые являются неплавящимися электродами.

Другие разновидности электродов

Наиболее распространенными являются рутиловые электроды. Электроды с рутиловым покрытием предназначены для работы со стальными изделиями. Они наиболее распространенные и имеют ряд преимуществ, выделяющих их среди других типов. Главное преимущество – это выделение защитного газа, безвредного для здоровья сварщика. При этом газовое облако защищает рабочую область, позволяет сохранять мощное горение дуги, создавать качественный шов с отделением шлаков, а также минимизировать разбрызгивание во время работы.

При этом газовое облако защищает рабочую область, позволяет сохранять мощное горение дуги, создавать качественный шов с отделением шлаков, а также минимизировать разбрызгивание во время работы.

Сварочные электроды классифицируются не только исходя из назначения или типа покрытия, но и толщины. На сегодняшний день выделяют тонкие, средние, толстые и особо толстые. Такая классификация зависит не от толщины электрода, а от коэффициента, который рассчитывается ка отношение толщины покрытия к толщине основы, то есть стержня.

Тонкие соответствуют коэффициенту 1,2, средние – до 1,45, толстые – до 1,8, а особо толстые – от 1,8 и больше.

Принципы маркировки

Для того чтобы подбор электродов не вызывал больших трудностей, была разработана специальная маркировка, расшифровка которой позволяет узнать назначение и тип изделия. Расшифровка маркировки электродов для сварки может вызвать небольшое замешательство у новичка, но изучив основные ее принципы, можно научиться быстро разбираться в примудростях выбора сварочных материалов.

Расшифровка маркировки электродов для сварки может вызвать небольшое замешательство у новичка, но изучив основные ее принципы, можно научиться быстро разбираться в примудростях выбора сварочных материалов.

Маркировка электродов в зависимости от типа покрытия

Маркировка состоит из определенных букв и цифр, каждая из которых указывает на определенные свойства. На сегодняшний день такую маркировку проводят исходя из установленных правил, утвержденных ГОСТом, в котором подробно описаны принципы и правила обозначения различных типов электродов.

Скачать ГОСТ 9466-75

Любое название состоит из нескольких блоков:

- Тип. Обозначается буквой «Э», которая указывает на название изделия, то есть электрод. Далее следует цифра, обозначающая степень временного сопротивления разрыва.

- Марка. Это блок указывает на производителя и собственно марку изделия

- Диаметр. Указывает на толщину электрода.

- Сфера применения. Обозначает с каким типом сварочного аппарата изделие можно использовать, для соединения какого металла электрод подходи и какие у него особенности.

Расшифровка маркировки электродов

Сфера применения обозначается большой буквой, указывающей на тип свариваемого металла (У-углеродистые стали, Л-легированные стали, Т-теплоустойчивые стали, В-высоколегированные марки стали, Н-для формирования наплавки).

- Толщина покрывающего слоя. Обозначение этой характеристики также производят с помощью больших букв (М-тонкий слой, С-средний, Д-толстый, Г-особо толстый слой).

- Индекс. Он указывает на особые свойства свариваемого металла. Для расшифровки этого индекса нужно воспользоваться ГОСТом, где подробно описано каждое значение.

- Тип покрытия (А-кислое, Б-основное, Р-рутиловое, Ц-целлюлозное, П-прочие).

- Возможное положение выполнения сварочных работ в пространстве (1-любое положение, 2-любое, кроме вертикального, сверху вниз, 3-нельзя выполнять вертикальный и потолочный шов любого типа, 4 – только нижний шов).

- Показатель рекомендуемого типа тока, номинального значения и полярности.

- Указание ГОСТа, согласно которого проводилась маркировка.

- Указание сертификатов качества и нормативов, согласно которых изделия производилось.

Также маркировка может дополнительно дополняться другими значениями, указывающими на особые свойства электрода.

Подробно о различных типах маркировки и видах сварочных электродов

Ручная дуговая сварка производится с помощью электродов. Именно этот металлический стержень со специальным покрытием (или без него) обеспечивает плавящую дугу и формирует сварочный шов с определенными параметрами.

Для получения качественного, прочного, и эстетически красивого соединения – необходимо правильно подобрать расходники. Критерии подбора электродов для сварки:

- По типу свариваемого материала. Сталь с разной степенью легирования, чугун, алюминий, медь и др;

- По применяемому сварочнику.

Переменный ток, постоянный ток выбранной полярности;

Переменный ток, постоянный ток выбранной полярности; - Тип сварочных работ – соединение, наплавление;

- Способ сварки, положение шва;

- Условия сварки – в атмосфере, в определенной газовой среде, в воде.

Все электроды делятся на два основных вида. Неметаллические (угольные, графитовые) и выполненные из проволоки. Соответственно металлические электроды бывают неплавящиеся или плавящиеся. Последние могут быть без покрытия или же с ним.

Штучные непокрытые электроды применялись на заре развития сварочного дела. Сегодня они практически не используются. Этот тип трансформировался в сварочную проволоку, которая непрерывно подается к зоне образования дуги в полуавтоматических сварочных аппаратах. Благодаря проведению работ в среде инертных газов, залипание электрода не происходит.

Покрытие (обмазка) штучных электродов предназначена для формирования правильной дуги, создания необходимой химической среды в точке сварки, придания шву требуемых характеристик.

Производителями предлагаются различные типы и марки электродов.

Ассортимент составляет сотни разновидностей. Опытный мастер сразу может сказать, какой именно расходник нужен для определенного вида работ. Тем не менее, необходимо точно знать, какие бывают электроды, и уметь расшифровать обозначение на упаковке.

Маркировка штучных электродов для ручной дуговой сварки

Условные обозначения, маркировка и даже краткая инструкция по хранению, подготовке и использованию обычно наносится на упаковку или предлагается в виде вкладыша на отдельном листке бумаги.

ВАЖНО! Если на коробке нет маркировки в соответствие со стандартом – требуйте у продавца дополнительную документацию. Рекламные сообщения о применимости электродов не являются достоверными.

Такая информация может быть выполнена в любой форме, хоть картинками в стиле комиксов. Однако официальной (по которой, в том числе можно предъявлять претензии в Роспотребнадзор) является маркировка по ГОСТ.

Производство продукции регламентируется стандартами. Самый распространенный сегмент охвачен ГОСТ 9466-75, который определяет порядок производства, проведения испытаний, нанесение обозначений на упаковку для штучных электродов.

Согласно этому стандарту, на каждой упаковке должна быть нанесена информация в следующем виде:

В качестве примера расшифровки марки электродов рассмотрим следующее обозначение, и разберем его по группам:

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б20

Тип электрода определяется несколькими марками и предназначением (4). Буква Э означает штучный электрод, которым можно производить ручную дуговую сварки, а так же наплавку, с использованием материала стержня.

Следующая за буквой «Э» цифра 42 – величина, измеряемая в кгс/мм², характеризующая предел, когда наступает разрушение материала при растяжении. Буква А означает улучшенные пластичные и ударные показатели сварного шва. Это достигнуто благодаря сбалансированному содержанию компонентов в обмазке.

Если электрод предназначен для работы со сталью с высокой степенью легирования и обладающей повышенной теплоустойчивостью, после индекса следует цифра, указывающая количество углерода в сотых долях %.

Далее следуют буквенные обозначения компонентов с указанием их содержания в %.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

Марка. Ее название присваивает производитель при сертификации и регистрации нового продукта. Как правило, каждому типу расходника соответствует несколько марок от различных изготовителей. Что означают цифры и буквы – указано в спецификации у каждого производителя.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б20

Диаметр в миллиметрах с точностью до десятых долей. Диаметром электрода считается размер металлического стержня, вне зависимости от наличия и толщины обмазки. В данном случае величина 4 мм ровно.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

Обозначение назначения электродов. Индекс У означает, что таким типом можно соединять низколегированные стали с высоким содержанием углерода. Прочность на разрыв такого шва не превышает 60 кгс/мм².

Прочность на разрыв такого шва не превышает 60 кгс/мм².

Все виды применения с буквенными индексами указаны в справочном материале:

| Символ на маркировке | Раскрываемое значение |

| У | Соединение сварным способом стальных заготовок, с низкой степенью легирования, у которых достаточно высоко содержание углерода. Сопротивление шва на разрыв до 60 кгс/мм². |

| Л | Соединение сварным способом стальных заготовок с высокой степенью легирования и умеренным содержанием углерода. Сопротивление шва на разрыв свыше 60 кгс/мм². |

| Т | Сварка способом термоустойчивых стальных заготовок с высокой степенью легирования. |

| В | Сварка сталей с высокой степенью легирования и специальными свойствами. |

| Н | Наплавка металла на заготовки. |

Э42А-УОНИ12/55-5,0-УД

Е514(4)-Б10

Обозначение толщины обмазки. Высчитывается в цифрах с присвоением буквенного обозначения. Высокой точности не требуется, однако стандарт требует от производителя соблюдения четырех градаций этого параметра: тонкое, среднее, толстое и особо толстое покрытие.

Высокой точности не требуется, однако стандарт требует от производителя соблюдения четырех градаций этого параметра: тонкое, среднее, толстое и особо толстое покрытие.

Э42А-УОНИ12/55-5,0-УД

Е514(4)-Б10

Обозначение по другим ГОСТам. Марки электродов, определяемые иными стандартами, предназначены для работы с материалами, не оговоренными в ГОСТ 9466-75. Тут же указывается маркировка в соответствии с международной классификацией. Е – обозначение по международному стандарту.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

Обозначение вида покрытия. В нашем случае Б – основное покрытие. Из наименования отнюдь не следует, что этот тип обмазки является «главным», а остальные вспомогательными. Каждый тип имеет свои достоинства и недостатки, и главное – для разного применения используются различные составы покрытий.

Например, кислая обмазка (А) работает одинаково хорошо как с постоянным, так и с переменным током. Можно варить во всех положениях шва. Однако при сварке происходит сильный разлет искр, и внутри шва образуются трещины.

Однако при сварке происходит сильный разлет искр, и внутри шва образуются трещины.

Рутиловое покрытие (Р) дает умеренный разлет искр, также позволяет создавать швы любой ориентации, и универсально по типу протекающего электрического тока. Однако сами электроды нуждаются в предварительном прокаливании, и резко ухудшают свои свойства при увлажнении, хотя ими можно работать по мокрому и ржавому материалу.

Электроды, покрытые основной обмазкой (Б) – делают отличный сварной шов на чистых сухих металлах большой толщины. Ток на сварочном аппарате должен быть постоянным, полярность обратная.

Целлюлозная обмазка (Ц) универсальна как по току, так и по положению шва.

Серьезный недостаток – большой процент уходит на разбрызгивание металла при работе. Поэтому, идеальная область применения – монтаж арматуры, высотные работы. Длинные швы таким инструментом варить невозможно, поскольку электроды не допускают перегрева.

Смешанные обмазки. Применяются для компенсации недостатков моно покрытий. Обозначаются сочетаниями букв.

Обозначаются сочетаниями букв.

Символ (Ж) означает добавление железного порошка в обмазку.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

Обозначение возможных положений шва при проведении сварки, или расположение наплавки. Далеко не всегда удается расположить заготовку на грунте или на верстаке в удобном для мастера положении. Шов может проходить вертикально, горизонтально, быть расположенным на условном «потолке».

Вертикальные швы могут проходить сверху вниз и снизу вверх. Не все типы электродов одинаково справляются со всеми положениями и направлениями.

В нашем примере указана цифра 1, означающая любое положение при сварке. Цифра (2) допускает работу во всех режимах и направлениях, кроме вертикального «сверху вниз».

(3) – означает, что сварку можно производить «по горизонту» как на полу, так и на вертикальной стене. Главное – продвигаться параллельно земле. Также электрод справится с вертикалью «снизу вверх».

(4) – самое узкопрофильное применение. Варить можно только внизу по горизонту или угловые горизонтальные швы.

Варить можно только внизу по горизонту или угловые горизонтальные швы.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10

Обозначение электрического тока и его параметров. Имеется ввиду как тип тока (переменный постоянный), так и направление полярности. Также в этом индексе указывается величина напряжения без нагрузки при работе с трансформатором переменного тока частотой 50Гц.

В конце маркировочного обозначения прописывается наименование стандарта, описывающего тип электродов. Если применяются иные стандарты – ГОСТ прописывается после основного, через запятую.

Условия проведения проверок при стандартизации электродов для электродуговой сварки

ВАЖНО! Производитель электродов согласовывает стандарты не только с органом сертификации, но и с автором этого стандарта.

- Стержень изготавливается из специальной сварной проволоки. Сплав металла определен ГОСТ 2246;

- Обмазка должна быть равномерно распределена по стержню, иметь четко выраженные переходы.

Поперечные трещины, наплывы и вздутия недопустимы. Трещины, идущие вдоль электрода, не могут превышать троекратной величины диаметра основы. Кратеры не должны находится близко друг к другу, и превышать половину глубины обмазки;

Поперечные трещины, наплывы и вздутия недопустимы. Трещины, идущие вдоль электрода, не могут превышать троекратной величины диаметра основы. Кратеры не должны находится близко друг к другу, и превышать половину глубины обмазки; - При падении образца горизонтально на твердую поверхность, обмазка не должна раскалываться и покрываться трещинами. Испытания проводятся: для основы толщиной более 4 мм – с высоты 50 см, для основы толщиной менее 4 мм – с высоты 100 мм;

- При соблюдении номинальных величин электропитания и влажности, дуга должна возбуждаться без дополнительного нагрева стержня. Горение происходит равномерно, без вспышек;

- На поверхности кратера во время сварки не должен образовываться чехол или козырек, испытания проводятся во всех положениях шва, допустимых для данного типа стержня;

- Разбрызгивание должно соответствовать нормативу, по которому электрод произведен;

- Шлак, образуемый при работе дуги, должен формировать правильные и одинаковые наплывы шва.

После остывания он легко удаляется.

После остывания он легко удаляется.

Совет! Перед приобретением упаковки электродов для дуговой сварки, с которыми вы ранее не работали – посетите сайт предприятия изготовителя, и ознакомьтесь с особенностями производства и маркировки.

В заключении, как обычно, подробная видео информация про назначения, виды и типы электродов. Расшифровка маркировки и рекомендации по выбору электрода к определенному типу работ.

About sposport

View all posts by sposport

Маркировка сварочных электродов

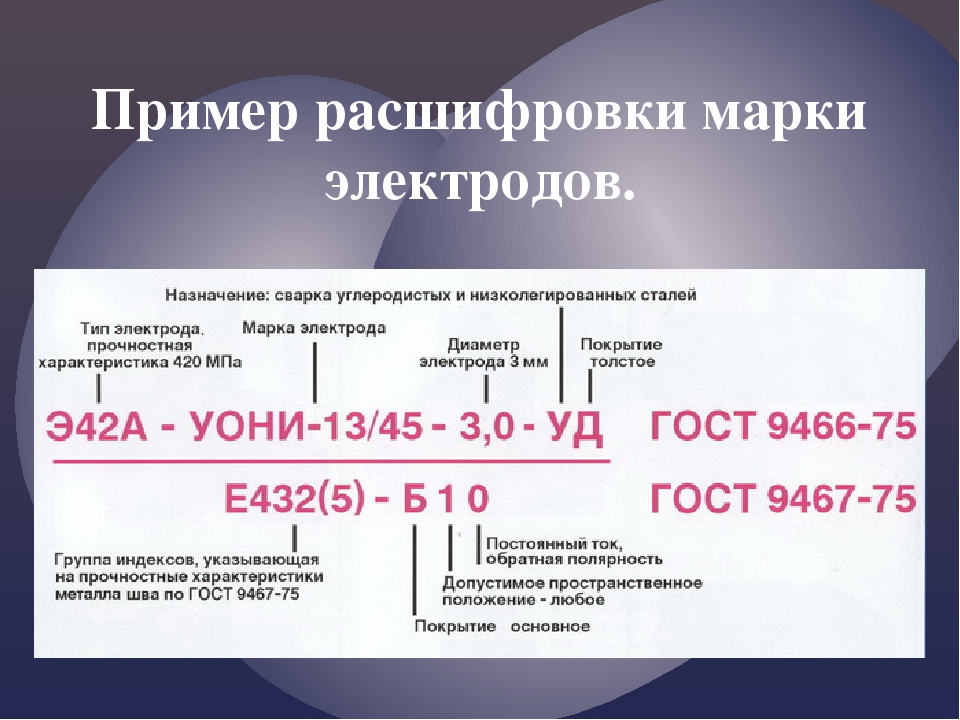

КЛАССИФИКАЦИЯ ЭЛЕКТРОДОВ

МАРКИРОВКА СВАРОЧНЫХ ЭЛЕКТРОДОВ ПРИМЕРЫ МАРКИРОВКИ: ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ ДЛЯ РАЗЛИЧНЫХ ЭЛЕКТРОДОВ |

ПРИМЕРЫ МАРКИРОВКИ:

ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ ДЛЯ РАЗЛИЧНЫХ ЭЛЕКТРОДОВ

Тип электрода

Для сварки углеродистых и низколегированных сталей, а также легированных с повышенной и высокой прочностью, маркировка состоит из:

индекса Э – электрод для ручной дуговой сварки и наплавки;

цифр, следующих за индексом, обозначающих величину предела прочности при растяжении в кгс/мм2;

индекса А, указывающего, что металл шва имеет повышенные свойства по пластичности и ударной вязкости.

Для сварки теплоустойчивых, высоколегированных сталей и для наплавки, условное обозначение состоит из:

индекса Э – электрод для ручной дуговой сварки и наплавки;

дефиса;

цифры, следующей за индексом, указывающей среднее содержание углерода в сотых долях процента;

букв и цифр, определяющих содержание химических элементов в процентах. Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента менее 1,5 % число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8% и марганца до 1,0% буквы С и Г не проставляются.

Обозначение металлов

Для сварки углеродистых и низколегированных

сталей с пределом прочности при разрыве

до 490 МПа (50 кгс/мм2) применяют 7

типов электродов: Э38, Э42, Э46, Э50, Э42А,

Э46А, Э50А. Для сварки углеродистых и

низколегированных сталей с пределом

прочности при разрыве от 490 МПа (50 кгс/мм2)

до 588 МПа (60 кгс/мм2) применяют 2

типа электродов: Э55, Э60. Для сварки

легированных сталей повышенной и высокой

прочности с пределом прочности при

разрыве свыше 588 МПа (60 кгс/мм2)

применяют 5 типов электродов: Э70, Э85,

Э100, Э125, Э150.

Для сварки углеродистых и

низколегированных сталей с пределом

прочности при разрыве от 490 МПа (50 кгс/мм2)

до 588 МПа (60 кгс/мм2) применяют 2

типа электродов: Э55, Э60. Для сварки

легированных сталей повышенной и высокой

прочности с пределом прочности при

разрыве свыше 588 МПа (60 кгс/мм2)

применяют 5 типов электродов: Э70, Э85,

Э100, Э125, Э150.

Для сварки теплоустойчивых сталей – 9 типов: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для сварки высоколегированных сталей с особыми свойствами – 49 типов: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ и др. Для наплавки поверхностных слоев с особыми свойствами – 44 типа: Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и др.

Марка электрода

Каждому типу электрода может соответствовать одна или несколько марок.

Диаметр электрода

Диаметр электрода (мм) соответствует

диаметру металлического стержня.

Назначение электрода

Для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2) – маркируется буквой У;

Для сварки легированных конструкционных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) – маркируется буквой Л;

Для сварки теплоустойчивых сталей – маркируется буквой Т;

Для сварки высоколегированных сталей с особыми свойствами – обозначается буквой В;

Для наплавки поверхностных слоев с особыми свойствами – маркируется буквой Н.

Коэффициент толщины покрытия

В зависимости от отношения диаметра покрытия электрода D к диаметру металлического стержня d, электроды подразделяются на следующие группы:

с тонким покрытием (D/d≤1,2) – маркируется буквой М;

со средним покрытием (1,2<D/d≤1,45) – С;

с толстым покрытием (1,45<D/d≤1,8) – Д;

с особо толстым покрытием (D/d>1,8) – Г.

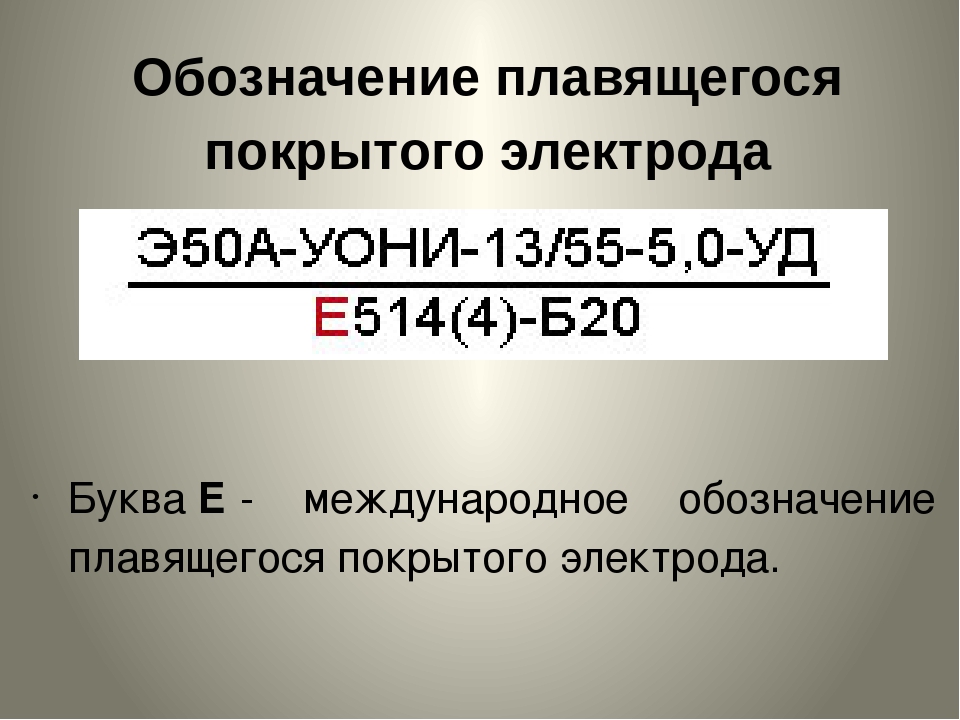

Обозначение плавящегося покрытого электрода

Буква Е – международное обозначение плавящегося покрытого электрода.

Группа индексов, указывающих характеристики металла шва или наплавляемого металла

Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2).

http://elektrod-3g.ru

Впервые, сварочный электрод появился в 1902 году. С тех пор многое изменилось, появились новые виды и марки. Сварочный электрод является самым распространённым материалом. Каждая марка электрода обладает своими свойствами. Всегда нужно помнить, что для каждого вида материала, следует выбирать специальный электрод.

Самые популярные марки электродов,

предназначенные для углеродистой и

низколегированной стали: УОНИ-13/НЖ/12х13. Электроды этой марки предназначены для

сварки коррозионностойких сталей. Эта

модель создана по всем правилам ГОСТ

9466-75. Сварка с таким электродом

происходит на постоянном токе.

Электроды этой марки предназначены для

сварки коррозионностойких сталей. Эта

модель создана по всем правилам ГОСТ

9466-75. Сварка с таким электродом

происходит на постоянном токе.

УОНИ 13/55. Такой сварочный электрод используется для сварки как низколегированной, так и углеродистой стали. Соответствует ГОСТ 9466-75, ГОСТ 9467-75, ТУ 1272002010558589. Процесс сварки идет как при переменном, так и при постоянном токе обратной полярности.

МР-3С. Сварочной электрод этой марки предназначен для сварки изделий из углеродистой и низколегированной стали. Сварка осуществляется с помощью постоянного и переменного тока.

МР-3Т. Данный электрод предназначен для

сварки изделий из углеродистой,

низколегированной стали. Сварка может

осуществляться как с постоянным, так и

с переменным током. Полярность постоянного

тока – обратная. Но для таких электродов

есть один нюанс, содержание углерода

должно быть не меньше 0,25%, а временное

сопротивление разрыву не должно превышать

490Мпа. Такие электроды соответствуют

ГОСТ 9466-75,ГОСТ 9467-75.

Такие электроды соответствуют

ГОСТ 9466-75,ГОСТ 9467-75.

ОЗС-12. Такие электроды также предназначены для углеродистой и низколегированной стали. Временное сопротивление разрывы составляет 490Мпа. Угольные сварочные электроды: ВДК ВДП СК. Самые популярные марки вольфрамовых неплавящихся электродов, которые соответствуютГОСТ23949-80: ЭВЧ ЭВЛ ЭВИ-1 ЭВИ-2 ЭВТ-15 Существуют также специальные электроды для сварки меди, и сплавов из меди: ОЗБ-2М ОЗБ-3 АНЦ/ОЗМ2 Комсомолец 100 АНЦ/ОЗМ3 Для сварки такого материала, как никель и его сплавы, используют электроды: ОЗЛ-32, Б-56У. Если вы собираетесь работать с такими материалами, как алюминий, и его сплавы, то следует выбирать электроды: ОЗАНА-1,ОЗА-1,ОЗА-2, ОЗАНА-2.

Электроды оказывают большую роль сварочному процессу. Как правило, сварка, с использованием электродов будет надежнее, долговечнее, быстрее, экономичнее.

Ни для кого не секрет, что во время сварки

металла выполняется движение

электродов. Эти движения зачастую

называют колебательными. Существует

множество технологических подходов к

выполнению сварочных работ

металла. Электроду в

процессе сварки, независимо от применяемого

способа, сообщается движение в трёх

разных направлениях.

Эти движения зачастую

называют колебательными. Существует

множество технологических подходов к

выполнению сварочных работ

металла. Электроду в

процессе сварки, независимо от применяемого

способа, сообщается движение в трёх

разных направлениях.

Первое движение называют поступательным, при котором движение идёт по оси электрода. Зависимо от скорости плавления, поступательное движение поддерживает постоянную длину дуги, которая не должна выходить за пределы 0.5-1.2 диаметра электрода. Длина дуги зависит от марки электрода и условий сварки. Формирование шва ухудшается при уменьшении длины дуги, а также возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение же дуги является причиной повышения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Вторым движением является смещение электрода вдоль оси с целью образования шва. Диаметр электрода, сила тока(постоянным или переменным) и скорость плавления электрода определяют скорость движения электрода. В случае отсутствия поперечных смещений электрода, шов получается узкий (ниточный), ширина которого равна приблизительно 1.5 диаметра применяемого электрода. Данный шов используют при сварке тонких металлических листов.

Последним движением является смещение электрода поперек для корректировки ширины шва и глубины плавления металла. Данные колебательные движения предполагают высокую квалификацию сварщика и его навыков, а также определяются характеристиками свариваемого материала, положением и размером шва. Ширина шва, при использовании поперечных колебательных движений варьируется в пределах 1.5-5 диаметра используемого электрода.

Грамотное и технически правильное перемещение электрода – главная задача и условие для получения качественного шва при выполнении сварочных работ. Важна определённая методика выполнения колебательных движений электрода, а также рациональность его перемещения. Для выполнения качественного шва существует несколько общих способов, применяемых в любых ситуациях, с помощью которых сварщик выполняет движения во время сварки. Это движения «ёлочкой» (а), углом (б), «движение по спирали» (в), «движение полумесяцем» (г). Рис.1

При сварке вертикального углового сварочного шва наиболее удобно показать все способы колебательных движений электрода, к тому же это очень часто применяемая операция в сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений электрода полумесяцем или по спирали , изначально наплавляют электродом полочку на кромки, а после мелкими порциями без пропусков и разрывов наплавляют металл, рекомендуется выполнять сварку непрерывно. Дальнейшая сварка металла производится постепенно со смещением электрода выше, за собой оставляя, готовый сварочный шов. Другая схема колебательного движения при сварке – углом, предусматривает колебательные движения электрода с применением попеременного смещения вверх-вниз, без разрывов наплавливают на кромки металл с равномерным перемещением электрода вверх.

Методика «ёлочкой» характеризуется движением электрода вверх, затем вправо, после этого по короткой траектории спускают вниз влево. Желательно чтобы капля металла застывала при каждом отдельном этапе сварки между кромками. После, ушедший электрод двигают вверх влево и опять спускают из точки подъёма, но теперь вниз вправо. Такими постепенными движениями с непрерывными отдельными порциями, и выполняется шов сварки.

Электроды для сварки углеродистых и низколегированных сталей характеризуются также уровнем сварочно-технологических свойств, в т.ч. возможностью сварки во всех пространственных положениях, родом сварочного тока, производительностью процесса, склонностью к образованию пор, а в некоторых случаях – содержанием водорода в наплавленном металле и склонностью сварных соединений к образованию трещин. Перечисленные характеристики, которые необходимо учитывать при выборе конкретной марки электрода, в значительной степени определяются видом покрытия.

Покрытие может быть:

– кислым,

– рутиловым,

– основным,

– целлюлозным,

– смешанным.

Классификация сварочных электродов | Career Trend

Сварка – это процесс соединения материалов путем плавления двух частей и добавления третьего расплавленного материала. Электроды обеспечивают ток материалам и изготовлены из различных материалов. Электроды изготавливаются для различных целей и типов сварки и классифицируются пятизначным номером, например E7011-M. Каждой цифре и букве соответствует информация, включая рекомендуемое положение сварки, предел прочности на разрыв и глубину проплавления.Буква «E» в классификации означает электрод.

Прочность

Первые две цифры классификации электрода указывают на прочность электрода. Эта сила измеряется в тысячах фунтов на квадратный дюйм (psi). Например, электрод, классифицированный как E80xx, имеет предел прочности на разрыв 80000 фунтов на квадратный дюйм. Это число также определяет предел текучести или точку деформации электродов из низколегированной стали. Вычтите 13000 из предела прочности электрода на разрыв, чтобы определить приблизительный минимальный предел текучести.Например, электрод E80xx имеет предел текучести 63 000 фунтов на квадратный дюйм.

Позиция сварки

Третья цифра классификации электрода определяет подходящие позиции сварки. Сварные швы выполняются в четырех основных положениях: плоском, горизонтальном, вертикальном и потолочном. Электроды Exx1x можно сваривать во всех четырех положениях, при этом вертикальное положение перемещается вверх. Электроды Exx2x используют только плоское и горизонтальное расположение. Электроды Exx4x могут использоваться во всех положениях, при этом вертикальное положение перемещается вниз.

Тип классификации

Четвертая цифра представляет тип классификации. Тип классификации указывает покрытие электрода, глубину проплавления и необходимый тип тока. Диапазон глубин проникновения может быть легким, средним и глубоким. Типы тока включают переменный ток (AC), положительный электрод постоянного тока (DCEP) и отрицательный электрод постоянного тока (DCEN), хотя некоторые электроды используют несколько типов в зависимости от типа сварного шва. Например, электрод Exxx7 покрыт порошком железа и оксидом железа, имеет среднюю глубину проникновения и использует питание переменного или постоянного тока.

Дополнительные требования

Некоторые классификации электродов включают суффикс, обозначающий любые дополнительные требования или информацию. Требования к электродам с покрытием из низколегированной стали отличаются от требований к электродам с покрытием из низколегированной стали. Некоторые общие суффиксы включают M, что означает электроды военного класса, и G, что означает, что электрод не имеет требуемого химического состава.

Классификация электродов MMA

Некоторые удилища лучше всего работают при использовании вниз.Некоторые также хорошо работают вне положение т.е. вертикально вверх, над головой, вертикально вниз, горизонтально. В Однако классификация AWS (например, E6013 или E7018) не учитывает это, стандарт ISO делает. Эта страница расшифровывает классификацию, используемую для более распространенные типы стержней.

Стандарт AWS

Стержнишироко известны под названием AWS (Американское сварочное общество), поэтому это полезный стандарт для декодирования. Мы будем использовать стержни E7018 в качестве пример:

E | ЭлектродE означает, что электрод предназначен для сварки MMA и имеет флюсовое покрытие. | |||||||||||||||||||||||||||||||||

70 | Предел прочности при растяжении (тыс. Фунтов на кв. Дюйм)Минимальный предел прочности на разрыв, измеряемый в килофунтах (силах) на квадратный метр. дюйм. В нашем примере 70 фунтов на квадратный дюйм будет 70000 фунтов на квадратный дюйм (сила) на квадратный дюйм или 480 Н / мм 2 . | |||||||||||||||||||||||||||||||||

1 | Сварочные позиции

| |||||||||||||||||||||||||||||||||

8 | Покрытие флюсом и токОбратите внимание, что последние 2 цифры используются вместе для описания флюсового покрытия.

Если второе последнее число (обозначающее положение сварки 2), классификация немного меняется.Из последних двух цифр:

|

1SO 2560 Стандарт

В европейскую систему кодирования недавно были внесены поправки, и теперь она является международной. Стандарт 1SO 2560, который в основном совпадает с EN499.

Стандарт ISO дает вам больше информации, особенно последние две цифры обозначающие рабочие характеристики. Но с языка не скатывается довольно легко, как классификация AWS.

В стандарте ISO E7018 стержни известны как E46. 4 В 32 Н5

E | ЭлектродE означает, что электрод предназначен для сварки MMA и имеет флюсовое покрытие. | ||||||||||||||||||||||||||||||||||||||||

46 | Предел текучести (в Н / мм2 )Умножьте это число на 10, чтобы получить минимальный предел текучести в Н / мм 2 . В нашем примере 46 будет представлять минимальный предел текучести. 460Н / мм 2 Это не является прямым эквивалентом прочности на разрыв в AWS. стандарт.Предел текучести – это когда металл начинает пластически деформироваться. (когда он не возвращается в исходную форму после того, как нагрузка выпущенный). Прочность на растяжение – это когда металл ломается.

| ||||||||||||||||||||||||||||||||||||||||

4 | Минимальная температура удара при 46 ДжЭто температура, при которой сварочный материал становится хрупкий.

Итак, 6 представляет -60 градусов Цельсия. | ||||||||||||||||||||||||||||||||||||||||

Химический составЗдесь есть дополнительное поле для некоторых специальных удилищ. и представляет собой процентное содержание марганца (Mn), никеля (Ni) и молибдена. (Мо) в присадочном металле.

1NiMo может использоваться для некоторых марок Weldox с более низкой прочностью. В противном случае эти легированные марки обычно используются для сварки низкоуглеродистой стали. это было “улучшено” для таких приложений, как оффшорные Работа. | |||||||||||||||||||||||||||||||||||||||||

B | Покрытие стержня из флюса

| ||||||||||||||||||||||||||||||||||||||||

3 | Текущий тип и восстановление«Восстановление» – это вес наплавленного металла шва, относительный к весу жилы провода.Более 100% означает, что сварной шов будет весить больше веса жилы провода. Другими словами, покрытие содержит железный порошок (или в некоторых стержнях другие сплавы).

| ||||||||||||||||||||||||||||||||||||||||

2 | Сварочные позиции

| ||||||||||||||||||||||||||||||||||||||||

H5 | Содержание водородаДополнительная информация в конце (используется в стержнях с низким содержанием водорода) дает Содержание водорода в мл / 100 г.

| ||||||||||||||||||||||||||||||||||||||||

Классификация сварочных электродов.

Классификация сварочных электродов.

18 марта 2013 г., Понедельник

Хью Гибсон

Это первая запись в блоге об этом онлайн-бизнесе.

Не стесняйтесь взять чашку чая и печенье, поднять ноги и Оглянитесь вокруг. Вы найдете множество отличного контента и информации о моем бизнесе, и есть много вкусностей.

Надеюсь, вам понравится, и не стесняйтесь, дайте мне знать, что вы думаете!

«К чему относятся все цифры, нанесенные на электроды?»

Обывателя может озадачить набор букв и цифр, напечатанных на концах сварочных электродов.

Они существуют для классификации типа электрода. Для большинства сварочных стержней будет использоваться система AWS, что означает

«Американское сварочное общество».

Сегодня используется около 4 различных типов классификации, но большинство производителей склонны придерживаться системы AWS

.

Имеет смысл, что если вы собираетесь сварить 2 куска металла вместе, вам нужно знать, что вы

и используете правильный сварочный стержень для работы. Неправильный может закончиться разваливанием сустава.

Система классификации работает следующим образом:

Типичный номер, напечатанный на каждом стержне, может быть «E7018»

Разбивка этих цифр выглядит следующим образом:

E указывает, что это электрод

70 указывает на прочность сварного шва

1 указывает положение сварки, в котором можно использовать стержень (подробности см. в разделе «Положение сварки» ниже).

8 указывает тип покрытия из флюса, степень проплавления и тип тока, который можно использовать

(подробности см. в «Таблице классификации» ниже)

ТАБЛИЦА ПРОЧНОСТИ СВАРКИ (бит E70 **)

Минимальный предел прочности на разрыв Минимальный предел текучести

E 60 ** 62000 фунтов на кв. дюйм 50000 фунтов на кв. дюйм

E 70 ** 70 000 фунтов на кв. Дюйм 57 000 фунтов на кв. Дюйм

E 80 ** 80 000 фунтов на кв. Дюйм 67 000 фунтов на кв. Дюйм

E 90 ** 90 000 фунтов на кв. Дюйм 77 000 фунтов на квадратный дюйм i

E100 ** 100 000 psi 87 000 psi

E110 ** 110 000 psi 95 000 psi

E120 ** 120 000 psi 107 000 psi

Это может быть неочевидно, но жизненно важно подобрать правильную прочность электрода к типу металла

свариваются вместе.Если стержень будет слишком слабым, соединение может выйти из строя под нагрузкой. Аналогично, слишком сильно, и есть

шансов, что сустав выйдет из строя. Каждый из производителей

предлагает множество книг по сварочным таблицам, в которых содержатся все данные для каждого типа производимых ими прутков.

ТАБЛИЦА ПОЛОЖЕНИЯ ПРИ СВАРКЕ (бит E ** 1 *)

E ** 1 * подходит для использования в плоском, горизонтальном, вертикальном (вверх) и потолочном положении

E ** 2 * подходит только для использования в плоском и горизонтальном положении

E ** 4 * подходит для использования в плоском, горизонтальном, верхнем и вертикальном (вниз) положении

Различные положения сварки важны, поскольку сварочная ванна ведет себя совершенно по-разному в вертикальном (верхнем) положении

по сравнению с вертикальным (вниз) должность.То же самое относится и к сварке над головой. Производитель

разработал совершенно другой стержень для выполнения конкретной работы, поэтому убедитесь, что у вас есть правильный.

ТАБЛИЦА КЛАССИФИКАЦИИ Обычно это последняя цифра в строке. (E *** 8 бит)

КлассПокрытие электрода (FLUX) Тип проникающего тока (например, AC, DC +, DC-)

E *** 0 Целлюлоза, натрий Deep DC + (не имеет значения

E * ** 1 Целлюлоза, калиевый глубокий переменный ток или постоянный ток +, а также около

E *** 2 Рутил, натриевая среда среднего переменного или постоянного тока – электрод с рутилом

E *** 3 Рутил, калиевый легкий переменный ток или постоянный ток + или постоянный ток – переменный ток.С DC вы можете

E *** 4 Рутил, железный порошок со средой AC или DC + или DC- выбрать между DC +

E *** 5 с низким содержанием водорода, со средним натрием DC + и DC-, подключив

E *** 6 с низким содержанием водорода, Калий средний переменный ток или постоянный ток + в ваших выводах на

E *** 7 Iron Powder, Iron Oxide Medium AC или DC-сварочный аппарат OPP

E *** 8 Low Hydrogen, Iron Powder Medium AC или DC + путь к тому, как они

E *** 9 Оксид железа, рутил, калий Среда с маркировкой AC или DC + или DC-)

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ

Иногда на конце есть дополнительная насадка.Например: E7018 (-1). Они изложены ниже.

Суффикс Дополнительное требование

-1 Повышенная ударная вязкость (ударная вязкость) для стержней E7018. Также повышенная пластичность в стержнях E7024

-M Отвечает большинству военных требований

-X Указывает, что электрод относится к низколегированному типу (есть целая таблица этих сплавов, в которую я сейчас не буду вдаваться)

– Fanada

Таблица классификации электродовв 2019 Сварочные электроды.

Обнаружение размеров сварочных стержней 7018 6013 6011 и 6010.

Штифт на механике, уголок.

Направляющая присадочного стержня для стержневого электрода Welders Universe.

Штрих-электрод и основы сварки.

Направляющая присадочного стержня для стержневого электрода Welders Universe.

Обозначения удобства использования порошковых электродов.

Штрих-электрод и основы сварки.

Электроды Сварочные электроды Классификация для.

Таблица технических характеристик электродов Сварочный электрод.

Стержни для дуговой сварки защищенного металла.

Общие сведения о классификации стержней для дуговой сварки и о том, какие именно.

Выбор правого стержневого электрода Wia.

Сварочный электрод Radiomix Com Co.

Таблица прочности сварочного электрода Www Bedadowndaytona Com.

Расшифровка классификационных номеров электродов Сварка.

Обозначения удобства использования порошковых электродов.

Сварочные стержни для электродной сварки стержневым электродом.

Стержни для дуговой сварки защищенного металла.

Руководство по сварке электродов на кораблях, часть 2.

Таблица классификации электродов Cogent Aws 2019.

Расходные материалы для сварки Порошковая проволока Mig.

Факторы для выбора правильного стержневого электрода Millerwelds.

Схема сварочного электрода Основные электрические схемы.

Классификация сварочных стержней Mechanicwiz Com.

Руководство по стержням для дуговой сварки.

Полярность постоянного тока и переменного тока для Smaw.

72 Таблица классификации электродов Meticulous Aws.

Smaw Ppt Видео онлайн Скачать.

Производство Металлообработка.

Сварочный электрод Vigrxplusexposed Co.

Схема подключения сварочного электрода.

Классификационный номер Американского сварочного общества.

Электроды для дуговой сварки порошковым электродом Maine Welding Company.

Направляющая присадочного стержня для стержневого электрода Welders Universe.

Сравнение использования рутиловых и целлюлозных электродов Twi.

7018 Диаграмма силы тока сварочного стержня Настройки усилителя Самодельные.

7018 Размеры сварочных стержней Cameotv Co.

Значение электрода в технических характеристиках и в металлургии.

Таблица эквивалентов сварочных электродов Bedowndaytona Com.

Руководство по сварке электродов на кораблях, часть 2.

Электроды Esab 7018.

Значение электрода в технических характеристиках и в металлургии.

Штрих-электрод и основы сварки.

Таблица цветовых кодов вольфрамовых электродов.

4 основных шага для подгонки сварочного присадочного металла к основному металлу.

Номера электродов группы F.

Производство Металлообработка.

Таблица сварочных стержней Lincoln Gestiontransporte Co.

Схема сварочного электрода Основные электрические схемы.

Сварочные материалы – Welders Universe

Как правильно выбрать стержни, проволоку, вольфрам, стержневые электроды и сжатый газ для сварочных работПри сварке расходные материалы – это те материалы, которые быстро изнашиваются и нуждаются в замене.А поскольку существует множество товарных линий и множество систем классификации, заказ этих товаров может быть чем-то вроде приключения. Тем не менее, в ваш процесс выбора будут влиять несколько важных переменных:

- Вид свариваемого металла (сталь, алюминий и др.)

- Свариваемые предметы (трубы, пластины и т. Д.)

- Вид и размер сварного шва (паз, угловой и т. Д.)

- Кодекс и структурные требования

- Положение при сварке (вертикальное, потолочное и т. Д.)

- Окружающая среда (сильный холод, под водой и т. Д.)

- Доступные размеры соответствующего стержня / проволоки / электрода

Американское общество сварщиков (AWS), Американское общество инженеров-механиков (ASME) и другие отраслевые ассоциации попытались упростить работу сварщика по выбору правильных расходных материалов, установив различные классификации продуктов. Следование этим стандартам должно гарантировать выбор правильного продукта, соответствующего требованиям правил сварки.Хотя производители выпускают свои собственные запатентованные марки и модели продуктов, они, тем не менее, имеют идентификацию соответствующей отраслевой классификации. Так что всегда ищите эту информацию, когда делаете покупки.

Из-за множества вариантов, опытный сварщик, техник, покупатель или инженер по сварке ведет подшивку или базу данных, содержащую текущие продуктовые линейки от различных производителей и поставщиков. Эти справочные материалы должны также включать спецификации продукта, в которых подробно описаны свойства каждого элемента и его соответствие кодам AWS и ASME (если таковые имеются).Если вы студент, вы сэкономите время и избавитесь от головной боли, если создадите собственную папку для бумаг, основанную на работе, которую вы выполняете в школе.

Сварщики начального уровня на рабочем месте должны разбираться в стандартных классификациях присадочных прутков, проволоки и электродов, используемых компаниями, в которых они работают; в противном случае на исследования может быть потрачено много времени. Например, вас могут попросить принести расходные материалы из складского помещения или поехать в местный магазин сварочных материалов, чтобы купить расходные материалы для работы, которую необходимо завершить в ближайшее время.Так что освоение лабиринта продуктов просто необходимо.

Электроды для стержневой сваркиЕсли вы новичок в этой профессии, возможно, вас немного смущает разница между электродом и присадочным стержнем. При сварке штангой присадочный пруток и электрод – это одно и то же. Электроэнергия, подаваемая сварочным аппаратом, питает стержень, который прикреплен к металлическому зажиму. (См. Фото ниже.) Возникает электрическая дуга, выделяющая сильное тепло. При этом кончик стержня плавится в ванне расплава в соединении на основном металле.

Братья ХобартСварка труб палкой – один из самых сложных процессов для освоения, но как только вы освоите его, вы получите право на множество высокооплачиваемых работ по всему миру.

(Если вы все еще не понимаете, что такое сварочные процессы, прочтите раздел «Навыки, которым нужно научиться».)

Классификация стержневых электродовШтучные электроды продаются для следующих металлов:

- Низкоуглеродистая сталь

- Нержавеющая сталь

- Сталь низколегированная

- Чугун

- Алюминий

AWS классифицирует стержневые электроды по нескольким кодам в зависимости от типа металла.Одним из наиболее распространенных является AWS A5.1 / A5.1M: Спецификация для электродов из углеродистой стали для дуговой сварки экранированного металла . E-7018 и E-6010 – примеры стержней, используемых сварщиками труб. Вот что означают цифры:

E – Электрод

70 – Предел прочности сварного шва при растяжении, измеряется в фунтах на квадратный дюйм (PSI). Примечание: в некоторых странах фунт / кв. Дюйм заменяется метрической единицей.

1 – Это однозначное число указывает на наиболее сложное положение сварки, в котором можно использовать электрод (1 = любое положение, 2 = горизонтальное и плоское; 3 = только плоское; 4 = верхнее, горизонтальное, вертикальное, нижнее и плоское)

8 – Поскольку эта последняя цифра иногда сочетается с третьим числом для получения информации об электроде, это может вызвать некоторую путаницу.Цель здесь – сообщить флюс / раскислители и другие ингредиенты, используемые в покрытии электрода. Покрытия предназначены как для полярности источника питания, так и для положения сварки. Таким образом, вы должны прочитать две цифры вместе, чтобы узнать, что находится в покрытии. В таблице ниже приведены рецепты для сварки во всех положениях (1) и горизонтально / плоско (2), а также текущие типы / полярности, доступные для каждого обозначения стержня.

Иногда вы также можете встретить такие числа, как E-8018-C1.Суффикс в конце обычно указывает на то, что в электрод были добавлены сплавы. Наиболее распространены молибден, хром и никель. Вот несколько примеров:

A1 – Угольно-молибденовый

B1 – 1/2 CR, 1/2 MO

B2 – 1-1 / 4 CR, 1/2 MO

B3 – 1-1 / 4 CR, 1 MO

C1 – 2-1 / 2 Никель

C2 – 3-1 / 2 Никель

C3 – 1 Никель

D1 – 1-1 / 2 MN, 1/4 MO

D2 – 1 MN, 1 / 4MO

M – соответствует военным спецификациям.

Вот таблица с описанием шести стандартных электродов, используемых для сварки низкоуглеродистой стали:

Обратите внимание, как ингредиенты покрытия стержня влияют на осаждение присадочного металла в сварном шве, а также на полярность, требуемую от источника питания.(Кстати, металл шва в центре стержня у всех этих изделий одинаковый.)

В сварочном бизнесе штучные электроды также делятся на четыре основные группы. Они основаны на химических добавках, предназначенных для защиты сварочной ванны, не только для предотвращения окисления, пористости или некоторых других потенциальных дефектов сварного шва, но и для соответствия требованиям положения сварщика:

Fast Freeze (0,1) – Используется для сварки над головой

Fill Freeze (2,3,4)

Fast Fill (21-27) – Ограничено плоским и горизонтальным положением

Low Hydrogen (18, 28) – Ограничивает пористость

Студентам-сварщикам сначала нелегко усвоить эти четыре категории, возможно, из-за недостатка творчества в правилах именования.Тем не менее, полезно ознакомиться с терминологией и помнить, что не все удилища подходят для каждой ситуации.

Еще одно сбивающее с толку понятие касается полярности при сварке. Обратите внимание на двух диаграммах, показанных ранее, что есть три варианта выбора в разделе «Текущий». Переменный ток представляет собой знакомый переменный ток, который является приемлемым вариантом для всех перечисленных здесь электродов, кроме E-6010. Два других варианта, которые относятся к DC (постоянному току), требуют небольшого пояснения.

DCEP или DC + « E lectrode P ositive» – это также известно как «обратная полярность» и является выбором для большинства сварочных швов. Хотя электроны неизбежно проходят через цепь от отрицательной стороны к положительной, вы можете эффективно изменить направление тока, переключив соединения держателя электрода и рабочего зажима. (В настоящее время на большинстве промышленных аппаратов для сварки наклеиванием DCEP либо является настройкой по умолчанию, либо достигается путем манипулирования элементами управления, чтобы выбрать AC, DCEP или DCEN.

Целью использования DCEP является передача 70% тепла (генерируемого электрической дугой) на кончик электрода, который может расплавить его с удвоенной силой в сустав. Остальные 30% распределяются по детали.

DCEN или DC- «Отрицательный электрод» – это «прямая полярность». Теперь 70% тепла фокусируется на рабочих пластинах и только 30% достигает кончика электрода. Такая ситуация желательна при работе с тонкой металлической заготовкой или соединением, не требующим глубокого проплавления.DCEN также является выбором полярности для большинства сварки TIG металлов, кроме алюминия, для которой в качестве полярности тока используется переменный ток.

Осторожно, DCEN и DCEP вызывают большую путаницу. Если у вас возникнут вопросы, обратитесь к авторитетному источнику, например, на веб-сайтах Miller или Lincoln Electric, или прочтите учебник по этой теме. Как правило, TIG любит DCEN, а Stick Welding любит DCEP.

Хотя сварка штангой в основном используется для углеродистой стали, вы можете приобрести прутки для сварки некоторых нержавеющих сталей и алюминия.Наиболее распространенным стержнем для нержавеющей стали является 308 , который подходит для неблагородных металлов, которые классифицируются как 304 или 308 в соответствии со стандартом AISI. Как вы узнаете из других разделов этого веб-сайта, металлический сплав, известный как нержавеющая сталь, имеет множество классификаций, основанных на смеси используемых металлов. Каждая смесь нержавеющей стали классифицируется трехзначным числом, большинство из которых находится в диапазоне 200, 300 и 400. Таким образом, стержневые электроды из нержавеющей стали частично обозначаются этими же номерами.

Классификация алюминиевых электродов, с другой стороны, обозначается номерами серий AISI 4000, 5000 и 6000. Например, общий стержень – это 4043 .

Чтобы узнать больше об общих системах классификации металлов, щелкните здесь.

Hillcrest EngineeringСварка алюминия штангой стержнем E4043.

После того, как сварщик выбрал подходящий электрод, остается еще два решения. Какой размер (диаметр) электрода использовать? И какой диапазон тока подходит для этого диаметра?

Компании, продающие расходные материалы, обычно предоставляют таблицу с допустимой силой тока в зависимости от диаметра стержня, чтобы помочь вам сделать выбор.Вот пример:

Вот более общий диапазон настроек тока для различных сварочных стержней. Обратите внимание, что в таблице рекомендуется меньший ток при сварке в вертикальном или верхнем положении.

Что касается выбора правильного диаметра стержня, это зависит от типа создаваемого сварного шва и толщины основного металла. (Покрытие вокруг электрода не учитывается как часть его диаметра, только металл сварного шва внутри.) Поскольку электроды большего диаметра обеспечивают сварные швы большего размера, вы не захотите использовать стержень 3/16 дюйма на листовом металле. это 1/8 дюйма толщиной.Соединения внахлестку, как вы узнаете в школе, требуют гораздо меньшего провара и образования наплавленного металла, чем соединения со скошенной канавкой. Наконец, нагрев является серьезной проблемой при сварке металлов, отличных от углеродистой стали, поэтому допустимый диапазон тока сильно влияет на выбор правильного стержня. Это особенно актуально для сварки нержавеющей стали, алюминия и других сплавов.

Ознакомьтесь с руководством Lincoln Electric по расходным материалам (PDF), чтобы узнать больше о брендах, спецификациях и других характеристиках.

Уход и хранение электродов

Для стержневых электродов с низким содержанием водорода (например, E-7018) требуются особые условия хранения из-за их покрытия. Сварщики должны держать эти стержни в сухом состоянии, так как влага содержит водород.