Токарная обработка металла: оборудование и виды работ

21 Июля 2020

- Принцип токарной обработки

- Оборудование и инструментарий

- Работы, выполняемые на токарных станках

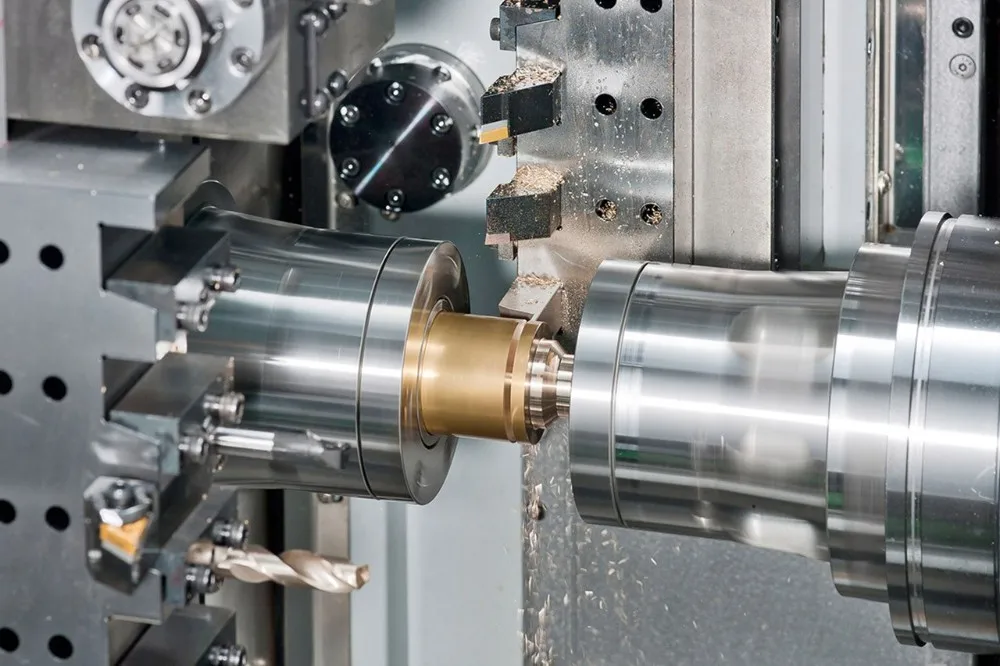

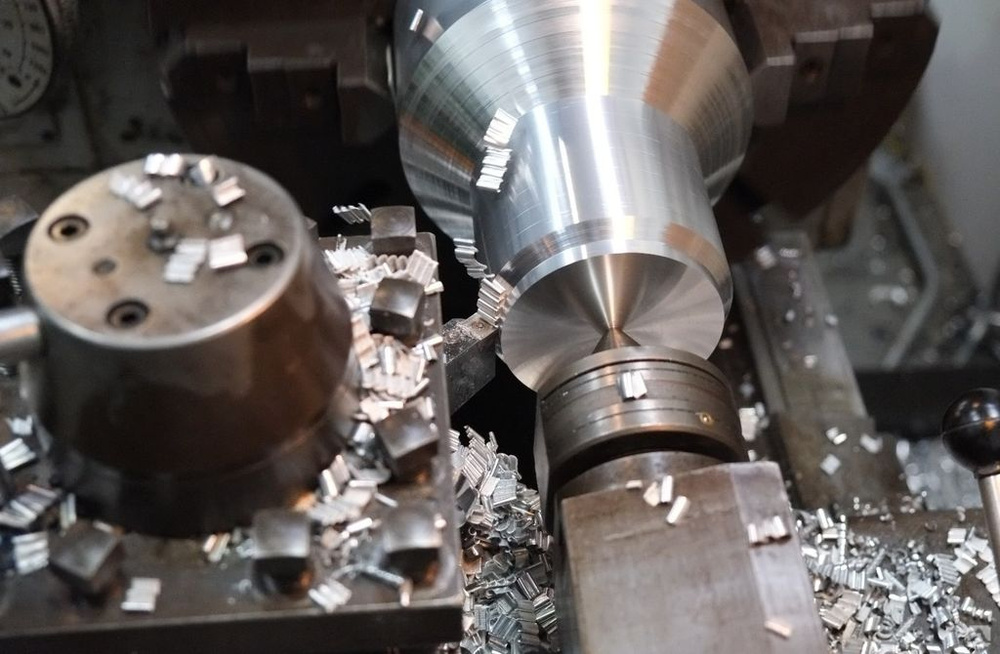

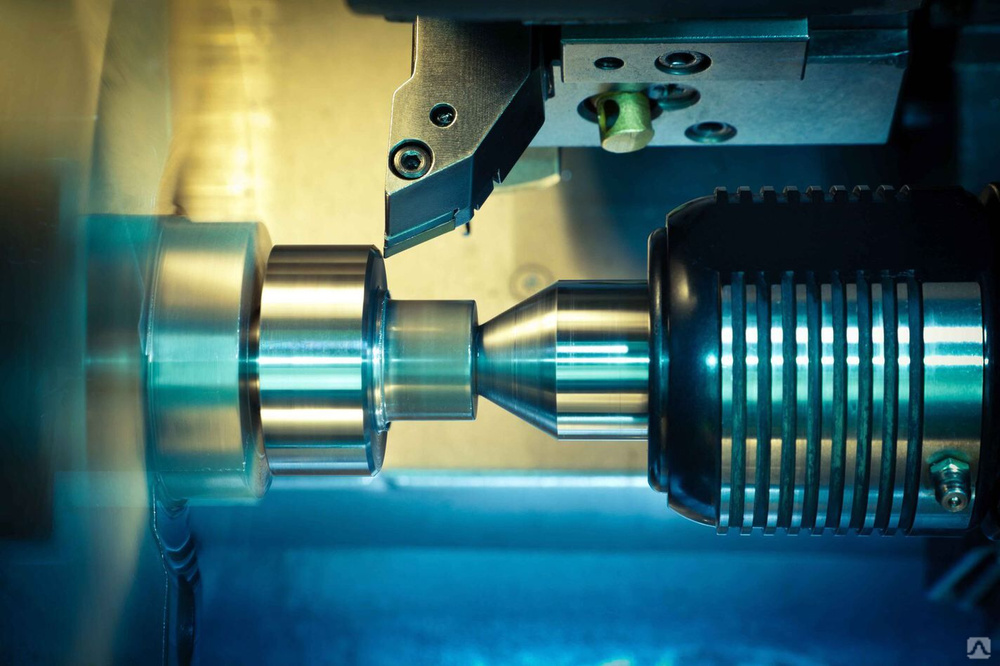

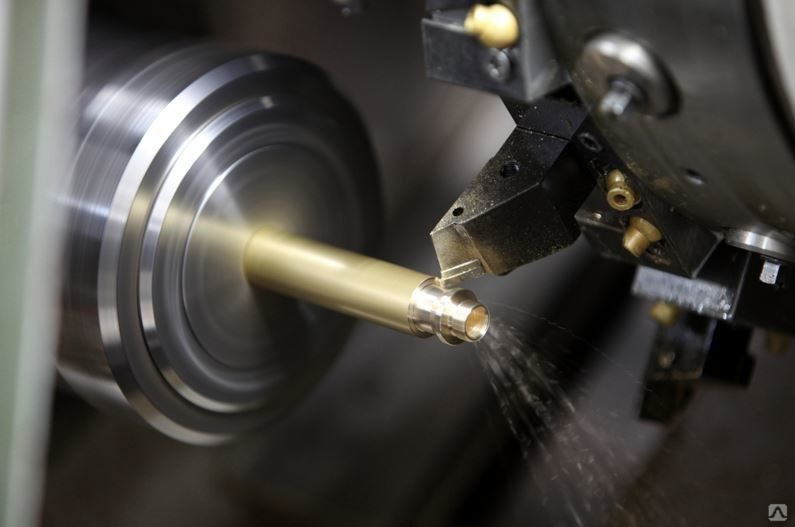

Токарные работы – это широкий спектр процедур по механической обработке металлических деталей. Она проводится посредством срезания слоя металла с заготовки специальными инструментами с целью получения детали нужной формы и размеров. Готовое изделие должно соответствовать определенным допускам и стандартам качества. Для контроля производимых деталей используются различные измерительные инструменты, калибры, эталоны.

Принцип токарной обработки

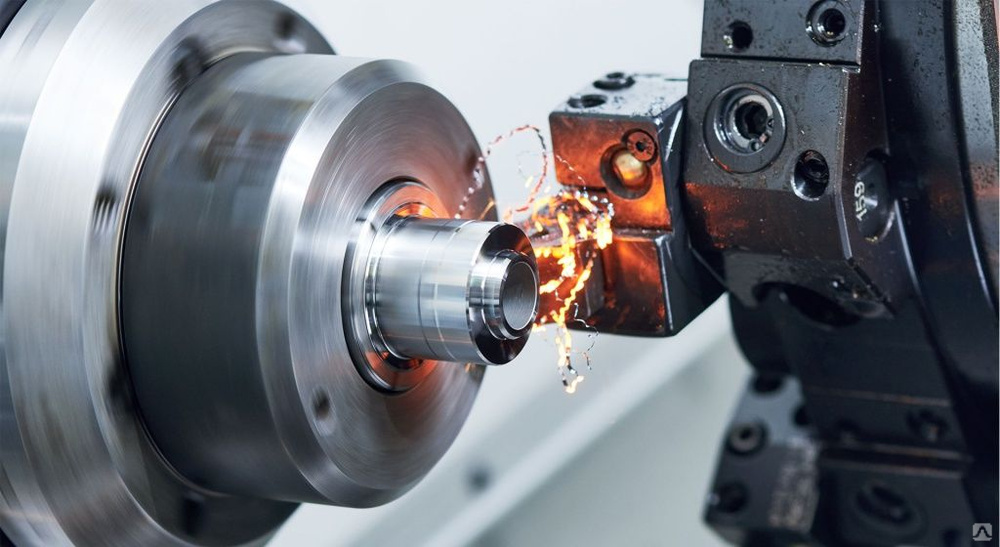

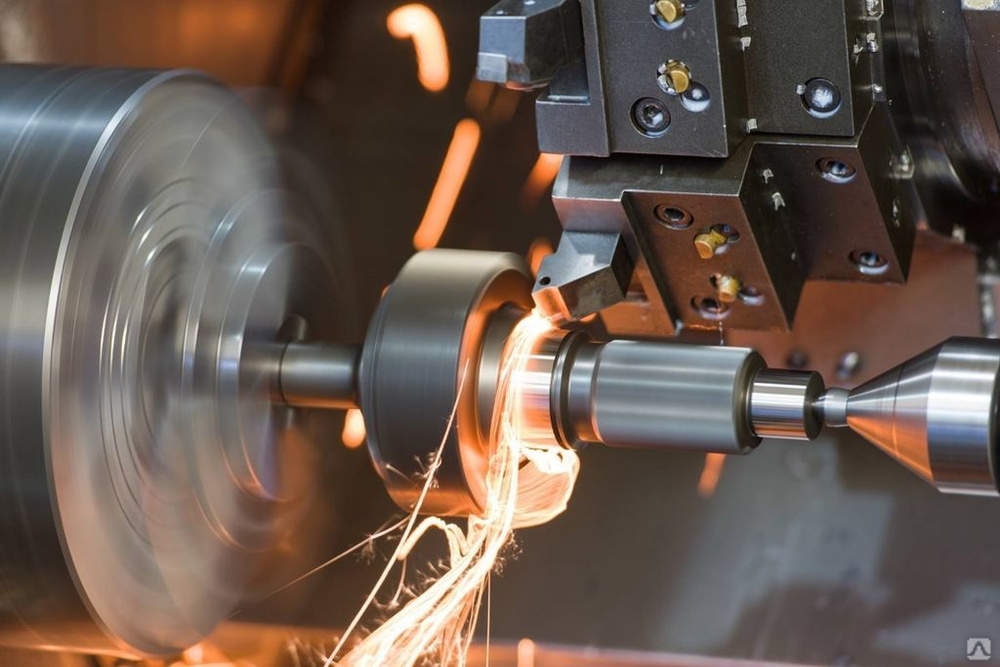

Основы токарной работы заключаются в срезании с металлической заготовки тонкого слоя металла до получения требуемой формы детали и шероховатости ее поверхности. Выполняются эти работы на специальном токарном оборудовании с применением различных режущих инструментов.

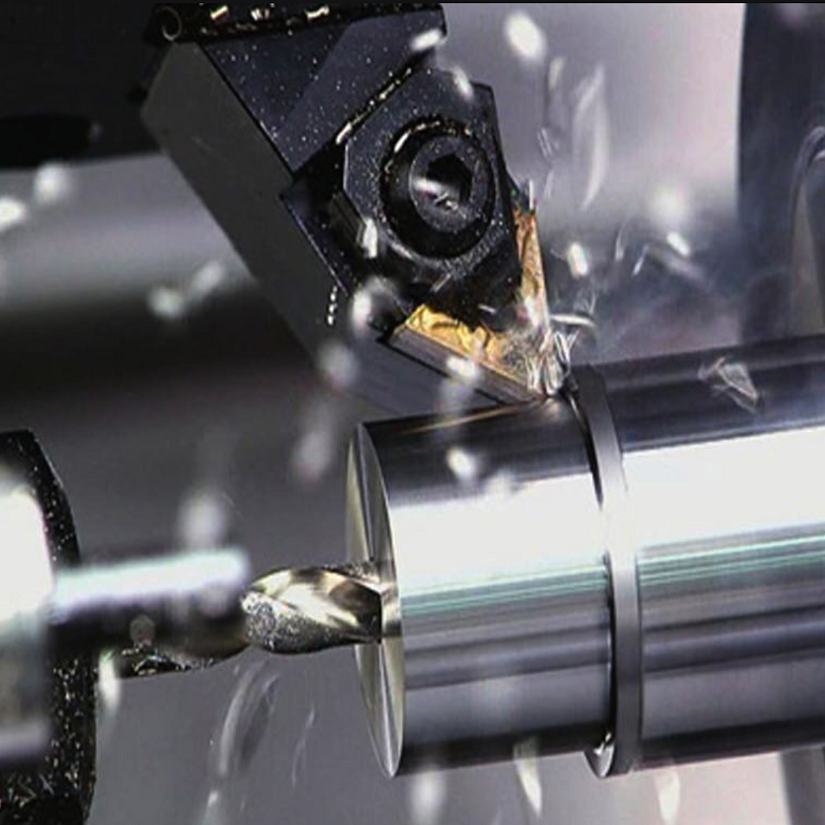

Токарная обработка металла подобна процессу расклинивания его приповерхностного слоя посредством острой кромки рабочего инструмента. Под воздействием механического усилия кромка врезается в заготовку, снимая тонкий слой металла и превращая его в стружку. Слой металла заготовки, срезаемый в процессе токарной обработки, называется припуском.

Чтобы обеспечить требуемое качество токарных работ следует обеспечить непрерывность и высокую скорость резки металла заготовки. Для каждого металла есть своя скорость резки, ее величина указана в таблице.

|

Металл |

Скорость резки, м/мин |

|

Алюминий |

250 |

|

Латунь |

100 |

|

Бронза |

75 |

|

Мягкие виды стали |

50 |

|

Серый чугун |

25 |

|

Твердые виды стали |

25 |

Форма будущей детали формируется за счет относительного движения инструмента и заготовки, а также геометрии кромки используемого инструмента. Режущий инструмент может совершать поступательное движение поперек/вдоль изделия, а также под постоянным/меняющимся углом.

Режущий инструмент может совершать поступательное движение поперек/вдоль изделия, а также под постоянным/меняющимся углом.

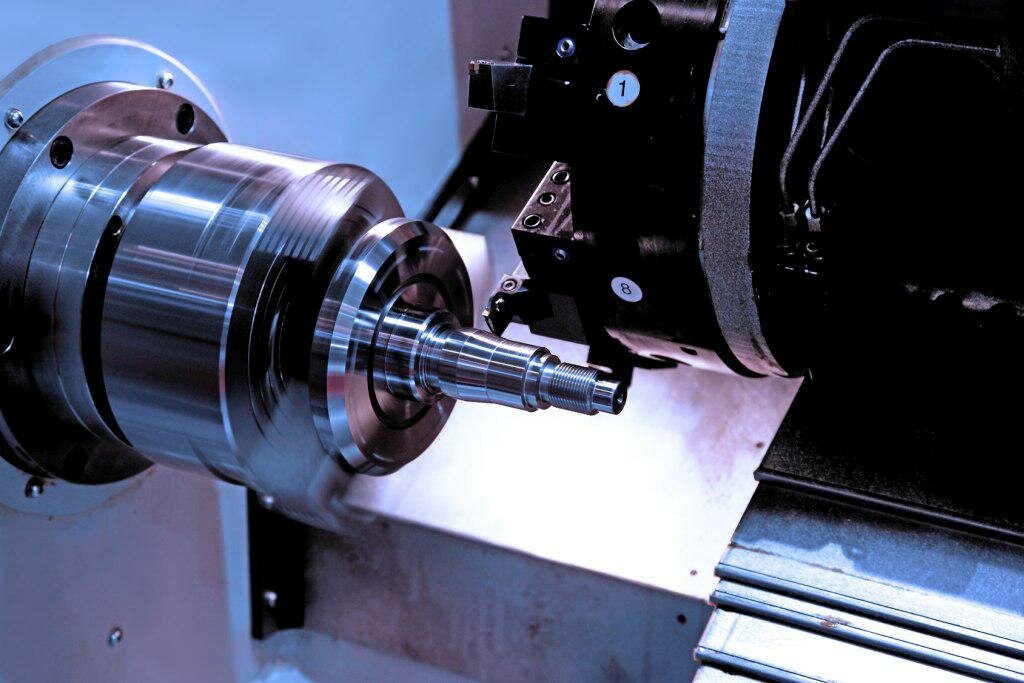

Оборудование и инструментарий

Технология токарных работ предусматривает использование специального оборудования – токарные станки. С их помощью производятся детали, форма которых является телом качения. В современном производстве используют семь основных видов токарных станков:

- токарно-револьверные – предназначены для изготовления мелких деталей в больших количествах; комплектуются револьверной головкой, позволяющей быстро менять режущий инструмент, перенастраивать оборудование на другой вид работы;

- токарно-винторезные – отличаются возможностью совмещения высокой скорости вращения патрона с продольным перемещением инструмента; используются для крупносерийного и массового производства;

- токарно-карусельные – универсальные станки с планшайбой и станиной больших размеров;

- токарно-фрезерные – универсальное оборудование для индивидуального, массового и серийного производства деталей со сложной формой;

- токарные автоматы – станки с большим числом шпинделей, предназначенные для изготовления деталей со сложной геометрией многопрофильных поверхностей;

- лоботокарные станки – специализированная техника для работы с лобовыми поверхностями; используются для поштучного производства деталей, а также для мелких серий.

Работая на токарном станке, используют различный инструментарий:

- разного рода резцы;

- сверла;

- метчики;

- зенкеры;

- плашки;

- развертки;

- резьбонарезные головки.

Работы, выполняемые на токарных станках

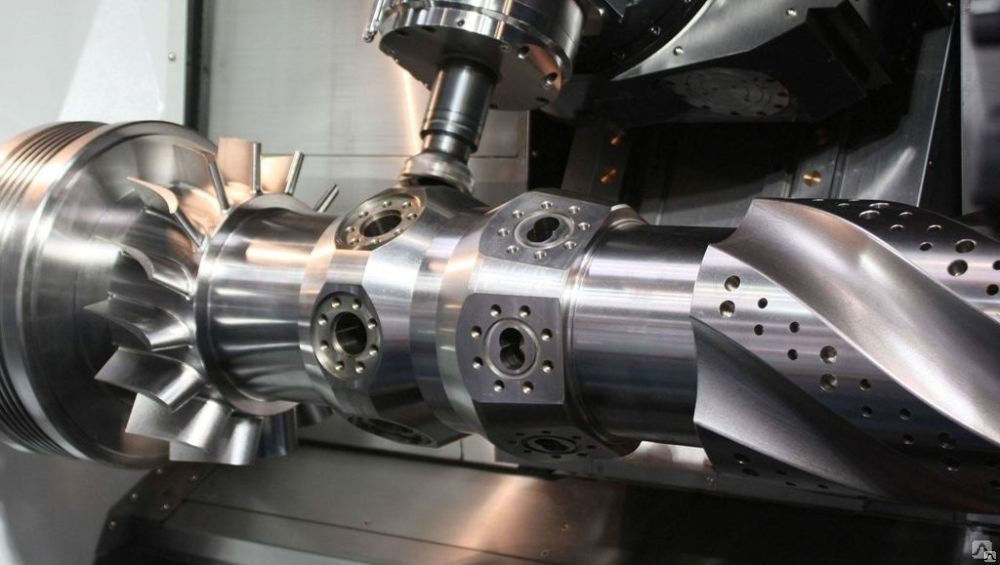

На токарном оборудовании производятся детали типа тел вращения:

- втулки;

- шкивы;

- валы;

- зубчатые колеса;

- гайки;

- муфты, прочее.

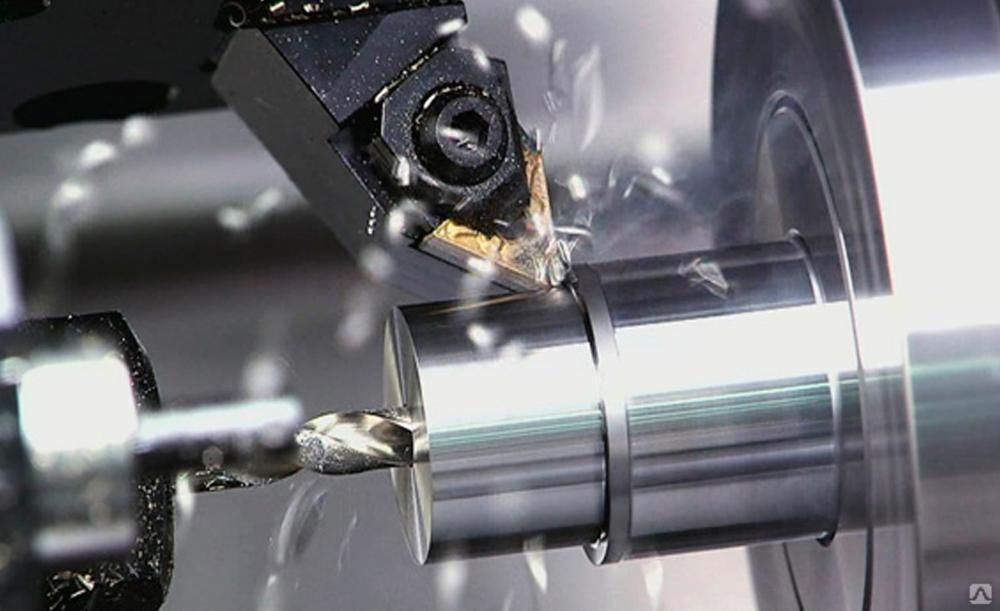

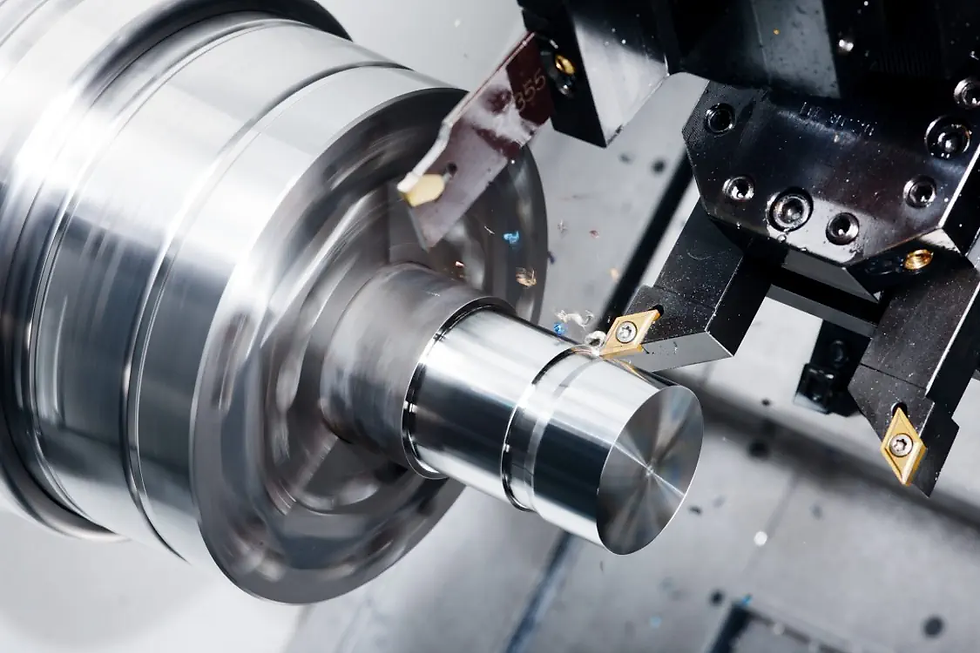

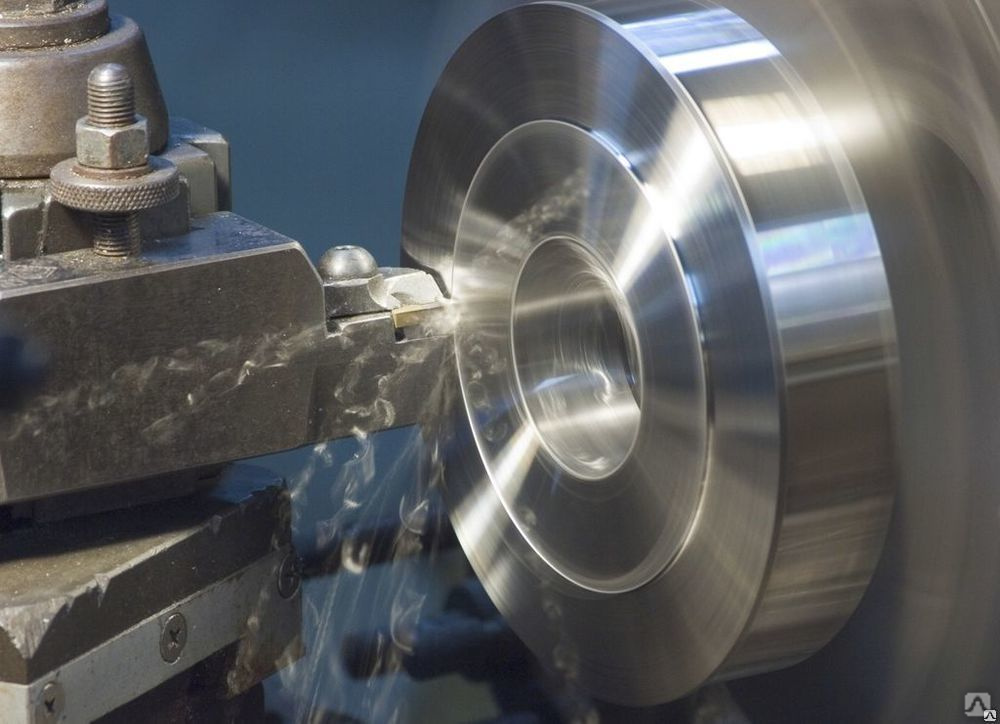

Для этого проводится механическая обработка разных поверхностей, вытачиваются канавки, выполняется сверление, зенкерование, растачивание, нарезание резьбы, прочее. Рассмотрим особенности основных видов работ на токарном станке.

Обтачивание цилиндрических поверхностей

Чтобы обрабатывать гладкие цилиндрические поверхности используют проходные резцы (черновые и чистовые) в два приема. Изначально работают черновым (Рис.1), выполняя грубое обтачивание.

Изначально работают черновым (Рис.1), выполняя грубое обтачивание.

Рис.1. Виды резцов, а – прямые, б – отогнутые, в – исполнение Чекалина

После черновой обработки, поверхность имеет высокую шероховатость и крупные риски. Чтобы их удалить пользуются чистовыми резцами (Рис.2).

Рис.2. Виды резцов, а – нормальный, б – с широкой кромкой, в – отогнутый, конструкция Колесова

Нормальные чистовые резцы используются при точении с малой подачей и небольшой глубиной срезания слоя металла. Инструмент с широкой кромкой используется для больших подач и позволяет получить гладкую поверхность.

Подрезание торцов, уступов

Для подрезания используется специальный инструмент – подрезной резец (Рис.3).

Рис.3. Подрезание в центрах, а – подрезной резец, б – подрезание торца с полуцентром

Подрезной инструмент используется для точения детали в центрах, если нужно выполнить обработку торца полностью, в заднюю бабку станка нужно вставить полуцентр и таким способом выполнить точение.

Когда заготовку фиксируют в патроне только одним концом, то для обработки торца можно пользоваться проходным отогнутым резцом. Для выполнения этой процедуры, а также для протачивания уступов применяются подрезные резцы упорного типа. Этот инструмент может работать с продольной и поперечной подачей (Рис.4).

Рис.4. Подрезание торцов разным резцом, а – проходным отогнутым, б – подрезным упорным

Подрезая торцы, нужно следить, чтобы вершина режущей кромки располагалась на уровне центров. Инструмент, размещенный выше или ниже центров, оставит на торце сплошной неподрезанный выступ.

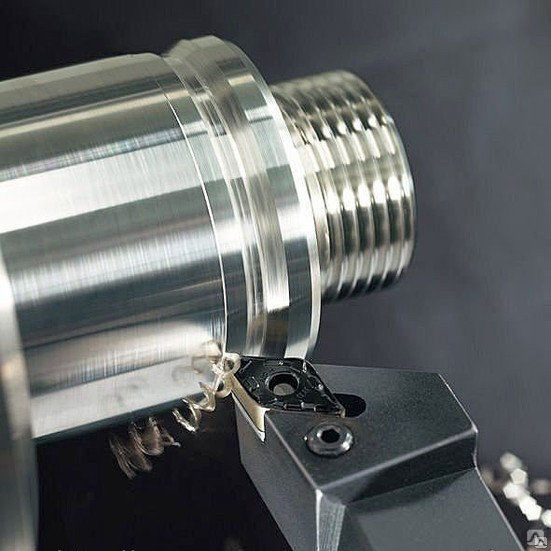

Проточка канавок

Работы, выполняемые на токарных станках по вытачиванию канавок, проводятся с помощью прорезных резцов, кромка которых и воспроизводит форму нужной канавки. Поскольку обычно ширина канавки небольшая, нужны резцы с узкой кромкой, из-за чего она получается достаточно хрупкой.

Вытачивают канавки также и отрезными резцами, которые имеют головку большей длины. Длину головки выбирают, исходя из размеров будущей детали, она должна быть на 50% больше величины ее диаметра.

Рис.5. Резцы подрезного и отрезного типа

Устанавливая резчик (отрезной, прорезной) на станок, нужно соблюдать точность монтажа. Перекос при монтаже приведет к тому, что резец будет тереться о стенки вытачиваемой канавки – это приведет к изготовлению бракованных деталей и поломке режущей кромки.

Вытачивая узкие канавки, делается один проход, а для широких канавок выполняется несколько проходов.

Вытачивание конусов

Если на детали нужно сделать наружный или внутренний конус пользуются следующим приемом. Заготовка крепится в патроне станка, верхняя часть суппорта поворачивается на угол, величина которого равна половине значения угла при вершине конуса.

Рис.6. Вытачивание конусов при поперечном смещении заднего центра

Если нужно выточить длинный или пологий конус, то смещают задний центр. Для этого задняя бабка станка передвигается от себя /к себе на необходимое расстояние. Когда заготовка зафиксирована в центрах таким образом, что широкая область конуса находится у передней бабки станка, то заднюю бабку нужно смещать от себя и наоборот.

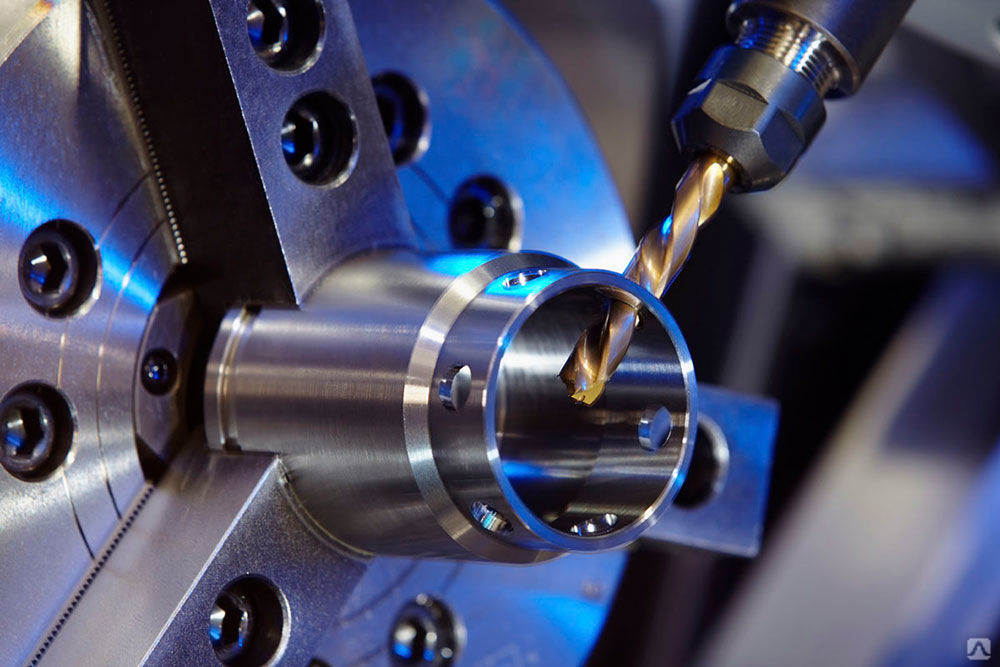

Сверление отверстий

На токарном станке отверстия сверлятся перовыми или спиральными сверлами. В перовом сверле есть две плоские лопатки, имеющие две режущие кромки, плавно переходящие в стержень. Величина угла при вершине перового сверла находится в пределах 116-118°. В некоторых случаях значение может меняться в диапазоне 90-140°, зависит от твердости обрабатываемого металла.

Рис.7. Перовое сверло

Спиралевидные сверла обеспечивают более высокие показатели точности сверления и являются основными для работ на токарных станках. Сверло состоит из рабочей части и хвостовика, реализованного в виде цилиндра или конуса. С помощью хвостовика сверло закрепляют в патроне или пиноли станочной бабки.

Рабочая часть спирального сверла реализована в виде цилиндра с двумя винтообразными канавками, формирующими режущие кромки. Посредством этих канавок происходит выведение стружки наружу. В головке сверла есть две поверхности (передняя, задняя) и две кромки, которые соединены перемычкой. Значение угла в вершине винтового сверла находится в тех же пределах, что и для перового сверла.

Особенности и разновидности обработки на токарном станке

Когда с металлической заготовки для получения требуемой формы на специальном станке срезают лишний слой, речь идет о токарной обработке металлов. Механическая обработка деталей производится квалифицированными токарями в заводских условиях. Главным движением, способствующим нанесению резьбы, снятию фасок, выполнению канавок является вращение. При этом мастер использует целый ряд вспомогательных инструментов. Подробнее разберем, что такое токарная обработка металлов, какие существуют виды обработки.

Токарные станки

Заводское оборудование выпускаются разных типов. Модели различаются структурной составляющей, числом выполняемых операций, степенью автоматизации. Станки бывают винторезными, револьверными, карусельными, лоботокарными, с автоматическим, полуавтоматическим и программным управлением. Наиболее распространенный тип станков — токарно-винторезный. Это универсальный вид металлообрабатывающего оборудования.

Виды токарной обработки

Обработка металла токарем — сложный процесс. Для получения качественных токарных изделий необходимо высококлассное оборудование и режущие инструменты. От резцов и свёрл зависит точность обработки, соответствие готовых деталей чертежам.

Традиционные виды токарной обработки металлов:

- металлообработка заготовок цилиндрической формы;

- металлообработка заготовок конической формы;

- обработка торцов и уступов;

- нарезка пазов и канавок;

- расточка отверстий, сверление;

- выполнение резьбы внешней и внутренней.

Это стандартные операции, быстрее и лучше всего выполняемые на станках с ЧПУ.

При обработке цилиндрических заготовок основной процесс занимает планомерное снятие с поверхности слоев металла резцами. Регулировка толщины и скорости прохода зависит от марки стали (или другого металла). Таким способом вытачивают валы, крепежные элементы, цилиндрические детали различной конфигурации.

Принцип одновременной обработки поверхностей в вертикальной и горизонтальной плоскости характерен для заготовок конической формы. Режущий инструмент подается одновременно в двух направлениях: продольном и поперечном. Преимущества использования станков: высокая скорость производства, точное соответствие заявленным размерам, возможность дополнительной обработки кромки, нарезки фасок.

Режущий инструмент подается одновременно в двух направлениях: продольном и поперечном. Преимущества использования станков: высокая скорость производства, точное соответствие заявленным размерам, возможность дополнительной обработки кромки, нарезки фасок.

При помощи резцов проходного типа происходит обработка торцевой части заготовок. Будущая деталь зажимается, подвергается центровке, оператор настраивает скорость вращения. Для выполнения простой операции подходят станки с ручным управлением.

Нарезка канавок, пазов осуществляется при помощи отрезных резцов. Для фиксации длинных деталей в центральной части используют станочное приспособление люнет. Опорное устройство позволяет избежать прогиба, исключает порчу резца, гарантирует точность выполнения операций.

Выполнение отверстий на станке возможно по центру заготовок конической и цилиндрической формы. После сверления мастер выполняет расточку внутренней и внешней поверхности. К стандартным операциям относится нарезание левой и правой резьбы, развертывание отверстий для соблюдения точных размеров и получения более гладкой поверхности.

Инструменты металлообработки

Резцы разного типа используются как основной инструмент металлообработки. С их помощью выполняется черновая обдирка, снятие тонких слоев металла, резка в размер, расточка, развертывание отверстий. Для каждой операции инструмент выбирают по типу обрабатываемого металла и углу разворота резца. За стандартный принимается угол разворота 30°-40°. Если изготавливается деталь маленького размера или металл слишком мягкий, то угол разворота может доходить до 90°.

Виды стружки

Стружкой называют элемент, получаемый путем срезания припуска. Припуск — слой металла, удаляемый с заготовки. Вид стружки зависит от степени твердости материала и особенностей токарной обработки деталей.

- Стружка элементная. Называется также стружкой скалывания. Образуется, если оператор работает с заготовками из твердых материалов (сталь). Выглядит как множество коротких элементов, чаще всего не связанных между собой.

- Ступенчатая. Образуется, если обрабатывать детали из сплавов средней твердости, используя при этом среднюю скорость вращения станка.

С одной стороны, поверхность гладкая, с другой с зазубринами.

С одной стороны, поверхность гладкая, с другой с зазубринами. - Сливная стружка спиральной формы. Выходит при большой скорости вращения. Образуется из податливых материалов: меди, олова, свинца, мягких марок стали. Выглядит как длинная гладкая спираль.

- Сливная стружка ленточной формы. Получается при тех же условиях, что и предыдущая стружка. Выглядит как длинная лента с гладкой поверхностью.

- Стружка надлома. Получается при работе с чугуном. Выглядит как отдельные фрагменты в форме крупинок.

Стружка часто выбрасывается с большой силой. По технике безопасности токарь должен работать в защитных очках.

Профессиональное применение технологии токарной обработки позволяет производить запчасти с требуемыми характеристиками. Готовая продукция широко применяется в сферах машиностроения, энергетики, автомобилестроения, промышленности.

Услуги по токарной обработке металлов оказывает научно-производственная компания «ТехСистема». Это предприятие замкнутого цикла с конструкторским и технологическим отделами, парком современных станков, которое оперативно реализует собственные и сторонние проекты.

Что такое процесс производства токарного станка? Понимание методов обработки и компонентов токарных станков

Токарные станки используются для удаления лишнего материала с заготовки, чтобы придать заготовке желаемую форму и размер. Процесс обработки, предназначенный для прецизионной обработки относительно твердых материалов.

Что такое токарный станок? Базовые знания о токарных станках

Токарный станок — древний инструмент. Разработан еще около 1300 г. до н.э., когда было разработано не так много деталей, кроме передней и задней бабки. Но во время промышленной революции токарные станки по металлу превратились в более тяжелые машины с более толстыми и жесткими деталями.

Между 19 и 20 веками электродвигатели были заменены катушками в качестве источника энергии. Затем, в 1950 году, сервомеханизм был применен для управления станками, такими как токарные станки с ЧПУ и станки с прямым ЧПУ. Токарные станки являются наиболее универсальными из всех стандартных станков. Станки с ручным управлением существуют так же, как и станки с ЧПУ, и еще больше операций обработки выполняется с помощью механизмов подачи на токарных станках с ручным управлением.

Станки с ручным управлением существуют так же, как и станки с ЧПУ, и еще больше операций обработки выполняется с помощью механизмов подачи на токарных станках с ручным управлением.

Токарный станок — это станок, используемый для удаления металла с заготовки для получения желаемой формы и размера. Токарные станки используются для металлообработки, токарной обработки дерева, прядения металлов, термического напыления, обработки стекла и переработки деталей. Различные другие операции, которые можно выполнять с помощью токарного станка, включают шлифовку, резку, накатку, сверление и деформацию, и эти инструменты используются для создания объектов, симметричных относительно оси вращения. Токарный станок — это инструмент, который вращает заготовку вокруг своей оси для выполнения различных операций, таких как резка, шлифовка, накатка, сверление или деформация, торцовка, токарная обработка и использование вращения инструмента, применяемого к заготовке, для создания объектов. которые симметричны относительно оси. Изначально они были предназначены для обработки металлов; однако с появлением пластмасс и других материалов и присущей им универсальности они используются в самых разных областях и для широкого спектра материалов.

Изначально они были предназначены для обработки металлов; однако с появлением пластмасс и других материалов и присущей им универсальности они используются в самых разных областях и для широкого спектра материалов.

Токарный станок — это обрабатывающий инструмент, используемый в основном для придания формы металлу или дереву. Он работает путем вращения заготовки вокруг неподвижного инструмента. Основное применение – удаление ненужных частей материала, оставляя заготовки красивой формы. Функция токарного станка заключается в удалении металла с заготовки в виде стружки путем жесткой установки заготовки на шпиндель станка и вращения ее с нужной скоростью, а режущий инструмент подает заготовку продольно или поперечно для работы до нужной форма и размер.

Правильная ориентация станка:

Передняя бабка должна быть слева, а задняя — справа. На бабке происходит основное действие. Здесь мощность двигателя передается на заготовку. Частью его назначения является удержание шпинделя, так что вы должны увидеть это и здесь. Двигатель расположен с левой стороны нижней части станины возле передней бабки. Обычно это какой-то тип электродвигателя, но токарные станки также могут иметь гидравлические двигатели.

Двигатель расположен с левой стороны нижней части станины возле передней бабки. Обычно это какой-то тип электродвигателя, но токарные станки также могут иметь гидравлические двигатели.

Какие части токарного станка? Узнайте о деталях токарного станка и их функциях

- Передняя бабка:

Передняя бабка расположена с левой стороны станины, где расположены приводной механизм и электрический механизм токарного станка. Аксессуары, устанавливаемые на шпиндель передней бабки, включают кулачковые патроны, цанговые патроны, планшайбы, магнитные патроны и многое другое. Отдельный редуктор с регулируемой скоростью размещается под передней бабкой для снижения скорости и обеспечения различных скоростей подачи для автоматического бокового перемещения нитей и ползуна. Подающий стержень используется для большинства токарных операций, а ходовой винт используется для нарезания резьбы.- Шпиндельная коробка фиксирует заготовку на торце шпинделя с наружной резьбой и внутренним конусом Морзе, который используется для фиксации центра токарного станка.

Он вращается с разной скоростью посредством конической или полной зубчатой передачи. Весь шпиндель имеет отверстие для работы с длинными стержнями.

Он вращается с разной скоростью посредством конической или полной зубчатой передачи. Весь шпиндель имеет отверстие для работы с длинными стержнями. - Передняя бабка передает мощность от главного вала на подающий стержень, ходовой винт и механизм нарезания резьбы.

- Шпиндельная коробка фиксирует заготовку на торце шпинделя с наружной резьбой и внутренним конусом Морзе, который используется для фиксации центра токарного станка.

- Станина:

Станина – это основание станка, отлитое за одно целое из полустали (закаленного чугуна). Кровать состоит из двух тяжелых металлических направляющих, движущихся продольно по рельсам или V-образно и жестко поддерживаемых поперечными петлями.- Кровать обладает достаточной жесткостью и хорошей демпфирующей способностью для поглощения вибрации.

- Кровать может предотвратить деформацию, вызванную силой резания.

- Станина поддерживает переднюю бабку, заднюю бабку, кронштейн и другие части токарного станка.

- Задняя бабка:

Задняя бабка расположена с правой стороны над станиной.

- Задняя бабка поддерживает длинный конец изделия, чтобы предотвратить и свести к минимуму провисание.

- Задняя бабка имеет инструменты для выполнения различных операций, таких как сверление, развертывание, нарезание резьбы и т. д.

- Задняя бабка Небольшой конус для длительной работы за счет смещения задней бабки.

- Каретка:

После завершения обработки каретка используется для поддержки, направления и подачи инструмента. Установка каретки включает в себя седло, поперечный салазок, составной упор, инструментальную стойку и фартук.- Каретка должна оставаться подвижной и управлять режущим инструментом.

- Каретка обеспечивает жесткую поддержку инструмента во время работы.

- Каретка передает усилие от подающего стержня на фрезу через механизм дефлектора для продольной поперечной подачи. Каретка

- упрощает операции нарезания резьбы с помощью механизма ходового винта и полугайки.

- Используется для продольного сквозного перемещения каретки, поперечного перемещения салазок и углового сквозного перемещения верхнего ползуна.

- Седло:

Седло изготовлено из Н-образного литья и имеет V-образные направляющие и плоские направляющие для установки на направляющие станины. - Поперечный салазок:

Устанавливается в верхней части седла, на верхней части поперечного салазка имеется Т-образный паз. - Составной упор:

Поддержка держателей инструментов и режущих инструментов в разных положениях. Его можно повернуть в любое желаемое положение на горизонтальной плоскости. Требуются углы поворота и растачивание коротких конусов. - Стойка для инструментов:

Это самая верхняя часть кронштейна, которая используется для удержания различных режущих инструментов или держателей инструментов. Обычно используемые держатели инструментов представляют собой кольцевые и качающиеся стойки для инструментов, стойки для инструментов с квадратной головкой и быстросменные стойки для инструментов.

- Фартук:

Фартук – корпус механизма подачи. Пристегивается к седлу и похмелья перед кроватью. - Ходовой винт:

Ходовые винты также известны как силовые или поступательные винты. Он преобразует вращательное движение в поступательное движение. Ходовые винты используются для нарезания резьбы на токарных станках. - Подающий стержень:

Подающий стержень используется для перемещения тележки слева направо и справа налево. - Патрон:

Патроны используются для надежного удержания заготовок. Обычные патроны включают 3-кулачковые самоцентрирующиеся патроны и 4-кулачковые независимые патроны. - Главный шпиндель:

Шпиндель представляет собой полый цилиндрический вал, через который могут проходить длинные работы. Он разработан таким образом, чтобы шпиндель не отклонялся при создании усилия от режущего инструмента. - Нога:

Ноги несут полную нагрузку токарного станка и передают ее на землю. Аутригеры прочно закреплены на полу анкерными болтами, поддерживающими устойчивую опору машины.

Аутригеры прочно закреплены на полу анкерными болтами, поддерживающими устойчивую опору машины.

Сколько существует типов токарных станков? Характеристики различных типов токарных станков

- Токарно-винторезный станок:

Токарно-винторезный станок или токарно-винторезный станок являются наиболее широко используемыми станками и часто присутствуют в каждом магазине. Такие операции, как токарная обработка, торцевание, нарезание канавок, накатка, нарезание резьбы и т. д., выполняются на центральных или моторных токарных станках. Токарный станок имеет все части, такие как станина, седло, передняя бабка, задняя бабка и т. Д. Передняя бабка токарного станка является жесткой, а задняя бабка подвижной, что в дальнейшем используется для поддержки таких операций, как накатка. Механизм подачи позволяет легко подавать инструмент как в продольном, так и в поперечном направлениях. Токарно-центральный станок приводится в движение зубчатым механизмом или шкивным механизмом. Существует три типа приводных механизмов, а именно ременный привод, моторный привод и редукторный тип.

Существует три типа приводных механизмов, а именно ременный привод, моторный привод и редукторный тип. - Высокоскоростной токарный станок:

Высокоскоростные токарные станки, также известные как токарные станки по дереву, работают на высоких скоростях, в диапазоне от 1200 до 3600 об/мин. Шпиндель передней бабки вращается с очень высокой скоростью. У детали есть передняя и задняя бабки, но нет центра или токарного механизма подачи, а подача осуществляется вручную. Высокоскоростные токарные станки обычно используются для токарной обработки, центрирования, полировки и механической обработки древесины. - Лебедочно-револьверные станки:

Лебедочно-револьверные станки используются в серийном производстве и представляют собой усовершенствованную версию токарно-винторезных станков. Если для выполнения своей последовательности операций над заготовкой используются токарные станки с токарным станком и револьверной головкой, на этом станке не выполняется замещающая операция. Станок оснащен шестигранной револьверной головкой вместо задней бабки, в которой несколько операций (токарная обработка, подрезка, растачивание, развертывание) выполняются последовательно после поворота револьверной головки после каждой операции без необходимости ручной смены инструмента. В комплект входят три инструментальные колонны, поэтому требуется больше места на полу, чем на других токарных станках. Лебедочные и револьверные станки используются только для крупных работ. Основное преимущество использования лебедки и токарно-револьверного станка заключается в том, что даже менее квалифицированные операторы могут справиться с работой.

Станок оснащен шестигранной револьверной головкой вместо задней бабки, в которой несколько операций (токарная обработка, подрезка, растачивание, развертывание) выполняются последовательно после поворота револьверной головки после каждой операции без необходимости ручной смены инструмента. В комплект входят три инструментальные колонны, поэтому требуется больше места на полу, чем на других токарных станках. Лебедочные и револьверные станки используются только для крупных работ. Основное преимущество использования лебедки и токарно-револьверного станка заключается в том, что даже менее квалифицированные операторы могут справиться с работой. - Токарный станок для инструментального цеха:

Токарный станок для инструментального цеха работает со скоростью до 2500 об/мин. Детали почти идентичны токарному станку, но детали сделаны очень точно и должны быть в правильном порядке, так как этот токарный станок используется для очень ценных работ с очень жесткими допусками. В основном используется для шлифования, инструментальной обработки, масштабирования и механической обработки, где требуется точность.

В основном используется для шлифования, инструментальной обработки, масштабирования и механической обработки, где требуется точность. - Настольный токарный станок:

Настольный токарный станок устанавливается на столе. Этот тип токарного станка небольшой и используется для очень мелких точных работ. Он имеет все аналогичные части токарного станка двигателя и высокоскоростного токарного станка. - Токарный автомат:

Токарный автомат Работа: автоматически. Автоматические токарные станки используются для массового производства. Некоторые механизмы отвечают за автоматизацию этого. Нет необходимости вручную менять инструмент, так как он меняется автоматически. Преимущество заключается в том, что один оператор может управлять более чем 4-5 машинами одновременно. Автоматические токарные станки Токарные станки высокоскоростные и тяжелые. - Токарные станки специального назначения:

Специализированные токарные станки выполняют специальные виды операций, которые невозможно выполнить на стандартных станках и других станках. Известен сверхмощным производством одинаковых деталей. Некоторые примеры специальных токарных станков включают вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многошпиндельные токарные станки, производственные токарные станки, копировальные или следящие токарные станки и т.п.

Известен сверхмощным производством одинаковых деталей. Некоторые примеры специальных токарных станков включают вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многошпиндельные токарные станки, производственные токарные станки, копировальные или следящие токарные станки и т.п.- Колесные токарные станки используются для обработки цапф и рельсовых тяг, а также для точения резьбы на колесах локомотивов. Токарные станки типа Т

- используются для обработки роторов реактивных двигателей. Ось станины находится под прямым углом к оси основного вала передней бабки, образуя Т-образную форму.

- Токарный станок с ЧПУ:

Токарный станок с ЧПУ означает компьютерное числовое управление. Он широко используется в качестве токарного станка из-за его быстрой и точной работы и является одним из самых передовых типов доступных токарных станков. Токарные станки с ЧПУ используют компьютерную программу для управления станком. Как только программа запрограммирована на компьютер, она начнет работать с очень высокой скоростью и точностью. Даже заранее запрограммированная машина после установки кода для различных операций может начать работать в следующий раз без изменения кода. После первоначальной настройки с ним могут легко работать полуквалифицированные работники. Подходит для крупносерийного производства, например, лебедок и турелей, но без программируемой системы подачи. Детали, изготовленные на этих токарных станках, отличаются точностью размеров.

Как только программа запрограммирована на компьютер, она начнет работать с очень высокой скоростью и точностью. Даже заранее запрограммированная машина после установки кода для различных операций может начать работать в следующий раз без изменения кода. После первоначальной настройки с ним могут легко работать полуквалифицированные работники. Подходит для крупносерийного производства, например, лебедок и турелей, но без программируемой системы подачи. Детали, изготовленные на этих токарных станках, отличаются точностью размеров.

Преимущества токарной обработки с ЧПУ:- Подходит для массового производства часто меняющихся в работе изделий.

- Время установки и обработки может быть сокращено.

- Стоимость инструмента ниже благодаря идеальному расчету скорости резания и подачи.

- Хороший продукт и высокая надежность.

- Можно избежать большого количества подготовительного времени.

- Может снизить затраты на осмотр.

- Оператору не обязательно иметь передовые технологии.

- Это позволяет избежать использования специальных форм, приспособлений и т. д., экономя время обработки.

Какие операции выполняет токарный станок?

- Центрирование:

Когда заготовка должна удерживаться между двумя центрами, операция центрирования используется для создания конического отверстия на поверхности заготовки для опоры подшипника в центре токарного станка. - Облицовка:

Операция торцевой поверхности заключается в том, чтобы сделать конец заготовки гладкой поверхностью с определенной длиной рабочей оси или заготовки. - Токарная обработка:

Операция по удалению лишнего материала с заготовки для получения конической или цилиндрической поверхности. Существует несколько видов токарных работ, в том числе следующие:- Прямой поворот: Прямой поворот выполняется для создания цилиндрической поверхности путем удаления лишнего материала с заготовки.

- Уступ: точение уступа имеет разные диаметры для формирования ступеней от одного диаметра к другому.

- Черновая токарная обработка: Черновая токарная обработка — это процесс удаления лишнего материала с заготовки в кратчайшие сроки с применением высоких скоростей подачи и большой глубины резания. Глубина резания составляет приблизительно от 2 до 5 мм, а скорость подачи — от 0,3 до 1,5 мм/об.

- Чистовое точение: Операции чистового точения требуют высоких скоростей резания, минимальной подачи и небольшой глубины резания для получения гладких поверхностей. Глубина резания составляет примерно от 0,5 до 1 мм, а скорость подачи составляет от 0,1 до 0,3 мм/об.

- Коническая токарная обработка: Конус определяется как равномерное уменьшение или увеличение диаметра заготовки в зависимости от ее длины. Операция получения конусной поверхности уменьшающегося диаметра из цилиндрической заготовки называется конусной токарной обработкой.

- Прямой поворот: Прямой поворот выполняется для создания цилиндрической поверхности путем удаления лишнего материала с заготовки.

- Снятие фаски:

Снятие фаски используется для снятия фаски в конце работы, чтобы удалить заусенцы, улучшить внешний вид и позволить гайке войти в болт. Конические токарные операции выполняются после нарезания резьбы, накатки и черновой токарной обработки.

Конические токарные операции выполняются после нарезания резьбы, накатки и черновой токарной обработки. - Накатка:

Накатка — это процесс создания шероховатой поверхности на заготовке для обеспечения эффективного зажима. Инструмент с накаткой надежно крепится к держателю инструмента и прижимается к вращающейся заготовке, оставляя копию инструмента на поверхности заготовки. - Нарезание резьбы:

Операция создания винтовой канавки на цилиндрической или конической поверхности путем продольной подачи инструмента при вращении заготовки между двумя центрами. - Сверление:

Сверление — это операция, при которой в заготовке просверливаются отверстия. При этой операции заготовка вращается со скоростью вращения на валу токарного станка, а сверло устанавливается на шпиндель задней бабки. А задняя бабка приводится в действие ручной подачей. - Сверление:

Можно увеличить диаметр существующего отверстия на работе, повернув его внутрь с помощью какого-либо сельскохозяйственного инструмента, известного как сверлильный инструмент.

- Развёртывание:

Развёртывание — это операция определения размеров или доводки просверленного отверстия до нужного размера с помощью инструмента, называемого развёрткой. - Прядение:

В процессе прядения листовой металл зажимается между формовочными машинами, и центр задней бабки вращается вместе с формовочной машиной на высокой скорости. Формовочный инструмент с овальной головкой, жестко закрепленный на специальной резцедержателе, прижимает заготовку к периферии шаблона. Это процесс обработки без стружки. - Нарезание резьбы:

Используйте операцию нарезания резьбы для создания внутренней резьбы в отверстии с помощью инструмента, называемого метчиком. - Отрезка:

Продольная резка — это операция по отрезанию стержнеобразной заготовки после завершения процесса механической обработки.

Китайский производитель станков с ЧПУ, фрезерный станок с ЧПУ, поставщик вертикального обрабатывающего центра с ЧПУ

Вертикальный фрезерный станок с ЧПУ

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Фрезерный станок с ЧПУ, станки, станки с ЧПУ, фрезерный станок для тяжелых условий эксплуатации (EV850M)

Цена на условиях ФОБ:

39 000-53 000 долларов США

/ шт.

Мин. Заказ: 1 шт.

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Обрабатывающий центр с ЧПУ

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Токарный станок с ЧПУ с наклонной станиной

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Горячие продукты

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/Фабрика | |

| Деловой диапазон: | Промышленное оборудование и компоненты, Производственное и обрабатывающее оборудование, Инструменты и оборудование | |

| Основные продукты: | станок с ЧПУ

,

фрезерный станок с ЧПУ

,

Вертикальный обрабатывающий центр с ЧПУ

,

Горизонтальный токарный станок с ЧПУ

,

5 . .. .. | |

| Зарегистрированный капитал: | 10000000 юаней | |

| Сертификация системы менеджмента: | ИСО 9001, КК 080000 | |

| Условия платежа: | ЛК, Т/Т |

HIRUNG Enterprise Co. , Ltd. Производство станков с ЧПУ началось в 2001 году с Rongke Machinery Company.

, Ltd. Производство станков с ЧПУ началось в 2001 году с Rongke Machinery Company.

В начале своего существования основным видом деятельности была продажа и посредничество станков с ЧПУ, в основном продажа немецкого SPINNER, южнокорейского Daewoo, а также предоставление предпродажного, послепродажного обслуживания и решений для клиентов;

В 2005 году компания начала производить вертикальные обрабатывающие центры с ЧПУ, и появился первый VMC850;

В 2009 году был выпущен первый токарный станок с ЧПУ-EL200, который широко используется в…

Просмотреть все

Сертификаты

4 шт.Сертификат СЕ

ИСО9001-2000

Отчет проверенного поставщика

Свидетельство о регистрации товарного знака

Отправьте сообщение этому поставщику

* От:

* Кому:

Мистер Рокки Ву

* Сообщение:

Введите от 20 до 4000 символов.

С одной стороны, поверхность гладкая, с другой с зазубринами.

С одной стороны, поверхность гладкая, с другой с зазубринами. Он вращается с разной скоростью посредством конической или полной зубчатой передачи. Весь шпиндель имеет отверстие для работы с длинными стержнями.

Он вращается с разной скоростью посредством конической или полной зубчатой передачи. Весь шпиндель имеет отверстие для работы с длинными стержнями.

Аутригеры прочно закреплены на полу анкерными болтами, поддерживающими устойчивую опору машины.

Аутригеры прочно закреплены на полу анкерными болтами, поддерживающими устойчивую опору машины. Существует три типа приводных механизмов, а именно ременный привод, моторный привод и редукторный тип.

Существует три типа приводных механизмов, а именно ременный привод, моторный привод и редукторный тип. Станок оснащен шестигранной револьверной головкой вместо задней бабки, в которой несколько операций (токарная обработка, подрезка, растачивание, развертывание) выполняются последовательно после поворота револьверной головки после каждой операции без необходимости ручной смены инструмента. В комплект входят три инструментальные колонны, поэтому требуется больше места на полу, чем на других токарных станках. Лебедочные и револьверные станки используются только для крупных работ. Основное преимущество использования лебедки и токарно-револьверного станка заключается в том, что даже менее квалифицированные операторы могут справиться с работой.

Станок оснащен шестигранной револьверной головкой вместо задней бабки, в которой несколько операций (токарная обработка, подрезка, растачивание, развертывание) выполняются последовательно после поворота револьверной головки после каждой операции без необходимости ручной смены инструмента. В комплект входят три инструментальные колонны, поэтому требуется больше места на полу, чем на других токарных станках. Лебедочные и револьверные станки используются только для крупных работ. Основное преимущество использования лебедки и токарно-револьверного станка заключается в том, что даже менее квалифицированные операторы могут справиться с работой. В основном используется для шлифования, инструментальной обработки, масштабирования и механической обработки, где требуется точность.

В основном используется для шлифования, инструментальной обработки, масштабирования и механической обработки, где требуется точность. Известен сверхмощным производством одинаковых деталей. Некоторые примеры специальных токарных станков включают вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многошпиндельные токарные станки, производственные токарные станки, копировальные или следящие токарные станки и т.п.

Известен сверхмощным производством одинаковых деталей. Некоторые примеры специальных токарных станков включают вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многошпиндельные токарные станки, производственные токарные станки, копировальные или следящие токарные станки и т.п. Как только программа запрограммирована на компьютер, она начнет работать с очень высокой скоростью и точностью. Даже заранее запрограммированная машина после установки кода для различных операций может начать работать в следующий раз без изменения кода. После первоначальной настройки с ним могут легко работать полуквалифицированные работники. Подходит для крупносерийного производства, например, лебедок и турелей, но без программируемой системы подачи. Детали, изготовленные на этих токарных станках, отличаются точностью размеров.

Как только программа запрограммирована на компьютер, она начнет работать с очень высокой скоростью и точностью. Даже заранее запрограммированная машина после установки кода для различных операций может начать работать в следующий раз без изменения кода. После первоначальной настройки с ним могут легко работать полуквалифицированные работники. Подходит для крупносерийного производства, например, лебедок и турелей, но без программируемой системы подачи. Детали, изготовленные на этих токарных станках, отличаются точностью размеров.

Конические токарные операции выполняются после нарезания резьбы, накатки и черновой токарной обработки.

Конические токарные операции выполняются после нарезания резьбы, накатки и черновой токарной обработки.