Токарная обработка металла: оборудование и виды работ

21 Июля 2020

- Принцип токарной обработки

- Оборудование и инструментарий

- Работы, выполняемые на токарных станках

Токарные работы – это широкий спектр процедур по механической обработке металлических деталей. Она проводится посредством срезания слоя металла с заготовки специальными инструментами с целью получения детали нужной формы и размеров. Готовое изделие должно соответствовать определенным допускам и стандартам качества. Для контроля производимых деталей используются различные измерительные инструменты, калибры, эталоны.

Принцип токарной обработки

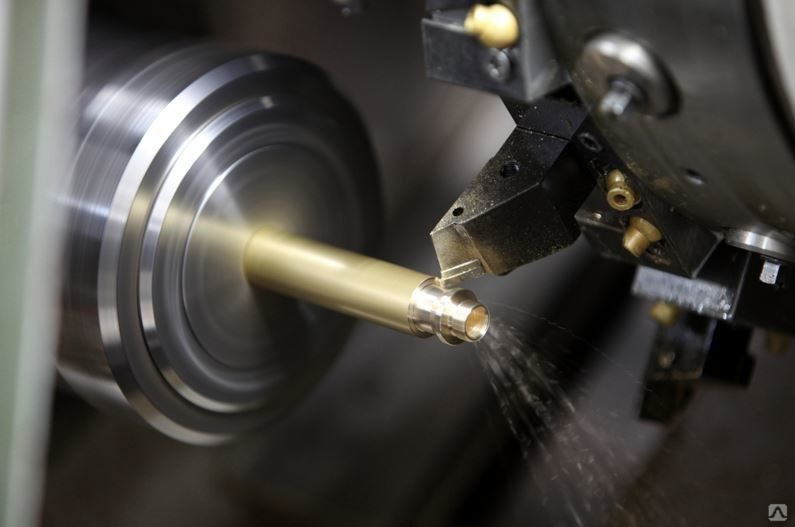

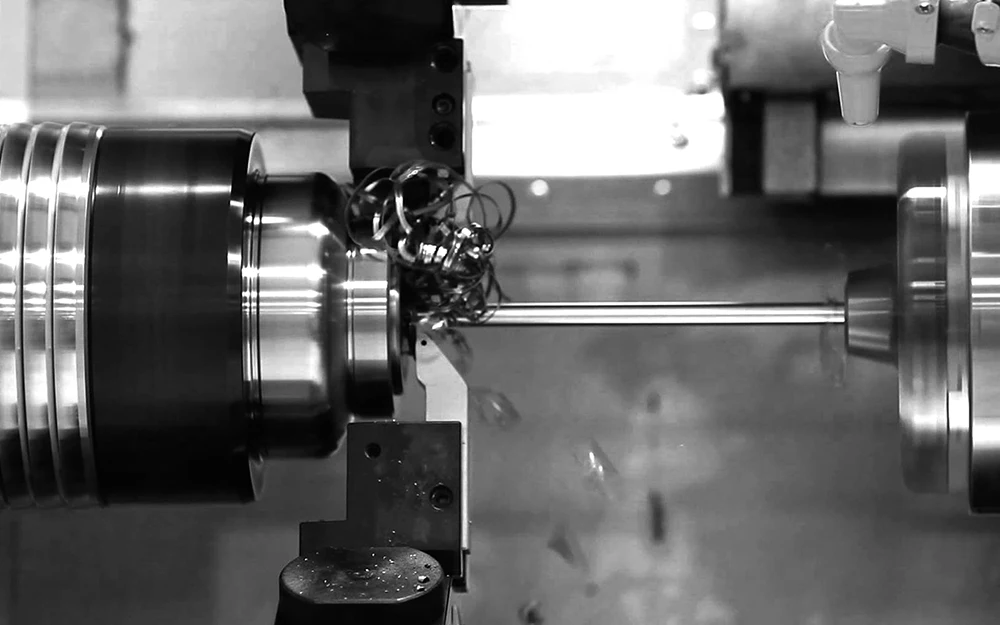

Основы токарной работы заключаются в срезании с металлической заготовки тонкого слоя металла до получения требуемой формы детали и шероховатости ее поверхности. Выполняются эти работы на специальном токарном оборудовании с применением различных режущих инструментов.

Токарная обработка металла подобна процессу расклинивания его приповерхностного слоя посредством острой кромки рабочего инструмента. Под воздействием механического усилия кромка врезается в заготовку, снимая тонкий слой металла и превращая его в стружку. Слой металла заготовки, срезаемый в процессе токарной обработки, называется припуском.

Чтобы обеспечить требуемое качество токарных работ следует обеспечить непрерывность и высокую скорость резки металла заготовки. Для каждого металла есть своя скорость резки, ее величина указана в таблице.

|

Металл |

Скорость резки, м/мин |

|

Алюминий |

250 |

|

Латунь |

100 |

|

Бронза |

75 |

|

Мягкие виды стали |

50 |

|

Серый чугун |

25 |

|

Твердые виды стали |

25 |

Форма будущей детали формируется за счет относительного движения инструмента и заготовки, а также геометрии кромки используемого инструмента. Режущий инструмент может совершать поступательное движение поперек/вдоль изделия, а также под постоянным/меняющимся углом.

Режущий инструмент может совершать поступательное движение поперек/вдоль изделия, а также под постоянным/меняющимся углом.

Оборудование и инструментарий

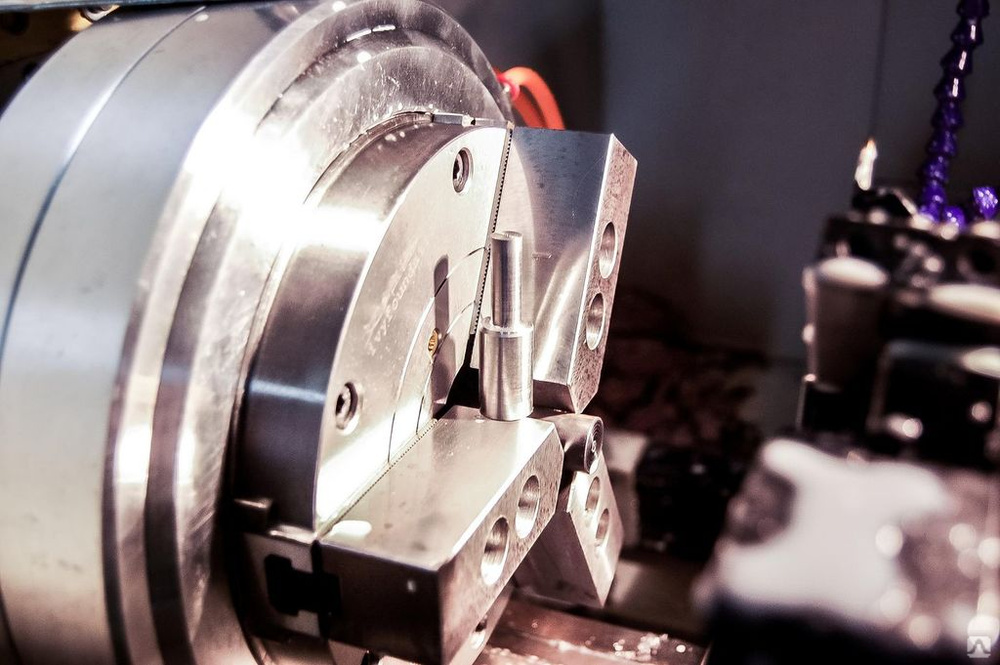

Технология токарных работ предусматривает использование специального оборудования – токарные станки. С их помощью производятся детали, форма которых является телом качения. В современном производстве используют семь основных видов токарных станков:

- токарно-револьверные – предназначены для изготовления мелких деталей в больших количествах; комплектуются револьверной головкой, позволяющей быстро менять режущий инструмент, перенастраивать оборудование на другой вид работы;

- токарно-винторезные – отличаются возможностью совмещения высокой скорости вращения патрона с продольным перемещением инструмента; используются для крупносерийного и массового производства;

- токарно-карусельные – универсальные станки с планшайбой и станиной больших размеров;

- токарно-фрезерные – универсальное оборудование для индивидуального, массового и серийного производства деталей со сложной формой;

- токарные автоматы – станки с большим числом шпинделей, предназначенные для изготовления деталей со сложной геометрией многопрофильных поверхностей;

- лоботокарные станки – специализированная техника для работы с лобовыми поверхностями; используются для поштучного производства деталей, а также для мелких серий.

Работая на токарном станке, используют различный инструментарий:

- разного рода резцы;

- сверла;

- метчики;

- зенкеры;

- плашки;

- развертки;

- резьбонарезные головки.

Работы, выполняемые на токарных станках

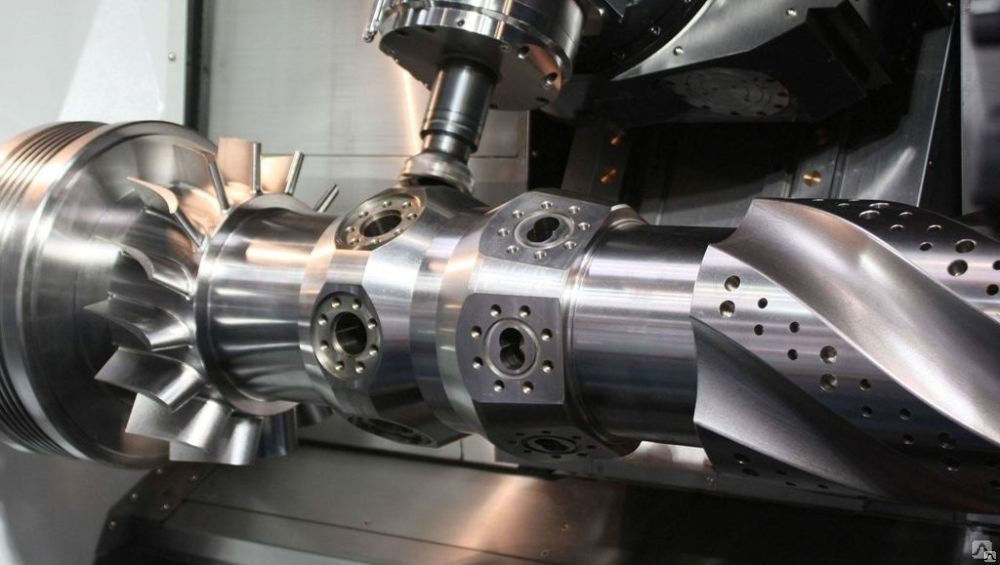

На токарном оборудовании производятся детали типа тел вращения:

- втулки;

- валы;

- кольца;

- зубчатые колеса;

- гайки;

- муфты, прочее.

Для этого проводится механическая обработка разных поверхностей, вытачиваются канавки, выполняется сверление, зенкерование, растачивание, нарезание резьбы, прочее. Рассмотрим особенности основных видов работ на токарном станке.

Обтачивание цилиндрических поверхностей

Чтобы обрабатывать гладкие цилиндрические поверхности используют проходные резцы (черновые и чистовые) в два приема. Изначально работают черновым (Рис.1), выполняя грубое обтачивание.

Изначально работают черновым (Рис.1), выполняя грубое обтачивание.

Рис.1. Виды резцов, а – прямые, б – отогнутые, в – исполнение Чекалина

После черновой обработки, поверхность имеет высокую шероховатость и крупные риски. Чтобы их удалить пользуются чистовыми резцами (Рис.2).

Рис.2. Виды резцов, а – нормальный, б – с широкой кромкой, в – отогнутый, конструкция Колесова

Нормальные чистовые резцы используются при точении с малой подачей и небольшой глубиной срезания слоя металла. Инструмент с широкой кромкой используется для больших подач и позволяет получить гладкую поверхность.

Подрезание торцов, уступов

Для подрезания используется специальный инструмент – подрезной резец (Рис.3).

Рис.3. Подрезание в центрах, а – подрезной резец, б – подрезание торца с полуцентром

Подрезной инструмент используется для точения детали в центрах, если нужно выполнить обработку торца полностью, в заднюю бабку станка нужно вставить полуцентр и таким способом выполнить точение.

Когда заготовку фиксируют в патроне только одним концом, то для обработки торца можно пользоваться проходным отогнутым резцом. Для выполнения этой процедуры, а также для протачивания уступов применяются подрезные резцы упорного типа. Этот инструмент может работать с продольной и поперечной подачей (Рис.4).

Рис.4. Подрезание торцов разным резцом, а – проходным отогнутым, б – подрезным упорным

Подрезая торцы, нужно следить, чтобы вершина режущей кромки располагалась на уровне центров. Инструмент, размещенный выше или ниже центров, оставит на торце сплошной неподрезанный выступ.

Проточка канавок

Работы, выполняемые на токарных станках по вытачиванию канавок, проводятся с помощью прорезных резцов, кромка которых и воспроизводит форму нужной канавки. Поскольку обычно ширина канавки небольшая, нужны резцы с узкой кромкой, из-за чего она получается достаточно хрупкой.

Вытачивают канавки также и отрезными резцами, которые имеют головку большей длины. Длину головки выбирают, исходя из размеров будущей детали, она должна быть на 50% больше величины ее диаметра.

Рис.5. Резцы подрезного и отрезного типа

Устанавливая резчик (отрезной, прорезной) на станок, нужно соблюдать точность монтажа. Перекос при монтаже приведет к тому, что резец будет тереться о стенки вытачиваемой канавки – это приведет к изготовлению бракованных деталей и поломке режущей кромки.

Вытачивая узкие канавки, делается один проход, а для широких канавок выполняется несколько проходов.

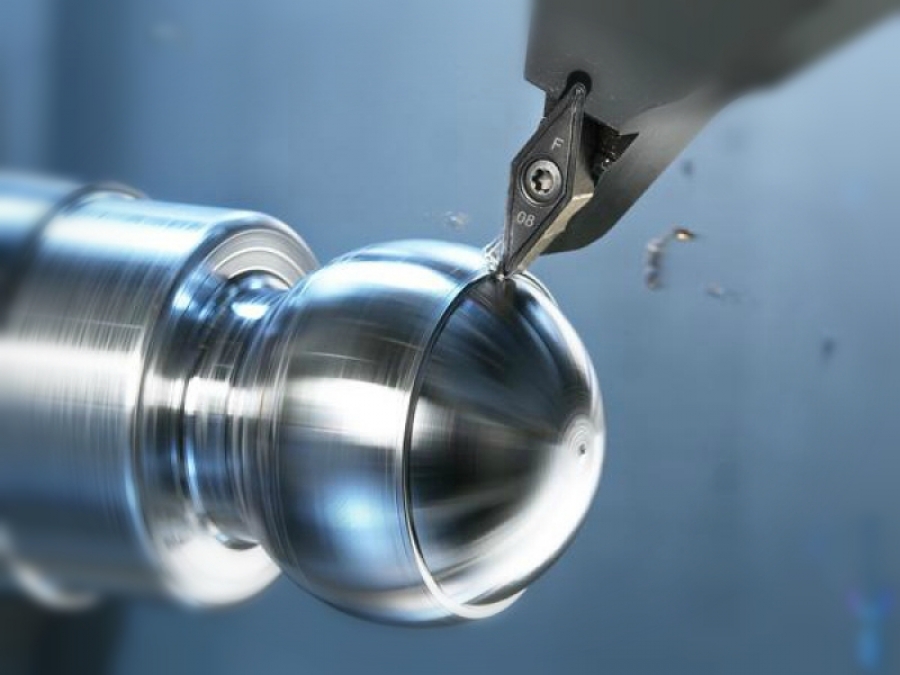

Вытачивание конусов

Если на детали нужно сделать наружный или внутренний конус пользуются следующим приемом. Заготовка крепится в патроне станка, верхняя часть суппорта поворачивается на угол, величина которого равна половине значения угла при вершине конуса.

Рис.6. Вытачивание конусов при поперечном смещении заднего центра

Если нужно выточить длинный или пологий конус, то смещают задний центр. Для этого задняя бабка станка передвигается от себя /к себе на необходимое расстояние. Когда заготовка зафиксирована в центрах таким образом, что широкая область конуса находится у передней бабки станка, то заднюю бабку нужно смещать от себя и наоборот.

Сверление отверстий

На токарном станке отверстия сверлятся перовыми или спиральными сверлами. В перовом сверле есть две плоские лопатки, имеющие две режущие кромки, плавно переходящие в стержень. Величина угла при вершине перового сверла находится в пределах 116-118°. В некоторых случаях значение может меняться в диапазоне 90-140°, зависит от твердости обрабатываемого металла.

Рис.7. Перовое сверло

Спиралевидные сверла обеспечивают более высокие показатели точности сверления и являются основными для работ на токарных станках. Сверло состоит из рабочей части и хвостовика, реализованного в виде цилиндра или конуса. С помощью хвостовика сверло закрепляют в патроне или пиноли станочной бабки.

Рис.8. Спиральные сверла, а – конический хвостовик, б – цилиндрический хвостовик

Рабочая часть спирального сверла реализована в виде цилиндра с двумя винтообразными канавками, формирующими режущие кромки. Посредством этих канавок происходит выведение стружки наружу. В головке сверла есть две поверхности (передняя, задняя) и две кромки, которые соединены перемычкой. Значение угла в вершине винтового сверла находится в тех же пределах, что и для перового сверла.

Токарная обработка металла: задачи, оборудование, инструменты

- Главная >

- Блог >

- Токарная обработка металла: задачи, оборудование, инструменты

18.12.2022

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Суть токарной обработки металла

- Оборудование для токарной обработки металла

- Резцы для токарной обработки металла

- Методы токарной обработки металла

- Режимы работы при токарной обработке металла

- Требования к рабочему месту при токарной обработке металла

Суть токарной обработки металла

Обработка на токарных станках происходит за счет последовательного срезания слоев металла с поверхности вращающейся заготовки рабочим инструментом. Вращение обрабатываемой детали принято называть главным движением резания, а поступательное движение резца – подачей. Режущая кромка снимает слой материала на заданную глубину, преодолевая силу трения.

Вращение обрабатываемой детали принято называть главным движением резания, а поступательное движение резца – подачей. Режущая кромка снимает слой материала на заданную глубину, преодолевая силу трения.

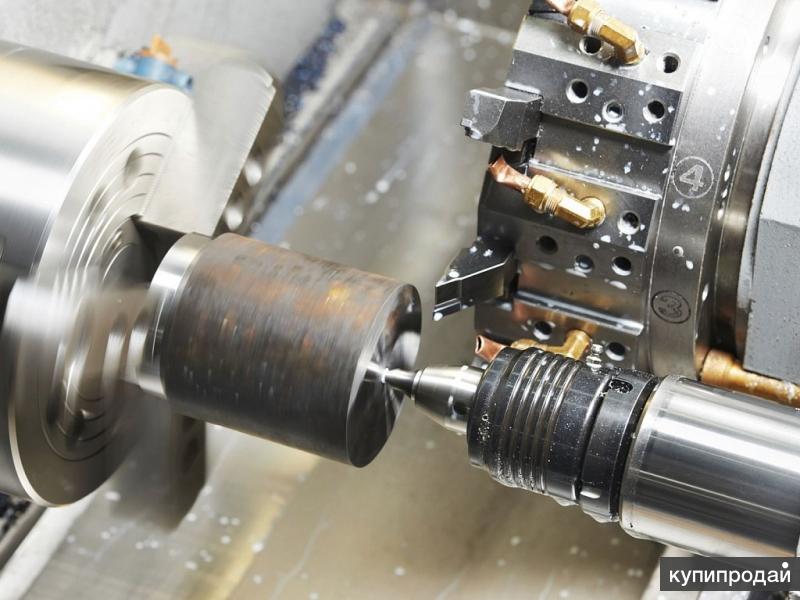

Токарные станки позволяют сочетать два направления движения (подачу и заглубление) и использовать для работы с металлическими заготовками различные резцы, сверла, фрезы и другие рабочие инструменты. С помощью такого оборудования можно производить обработку цилиндрических, фасонных, конических и многих других деталей различной конфигурации, выполняя нарезание резьбы, сверление, расточку (как глухих, так и сквозных отверстий) и еще множество различных операций.

В ходе токарных работ для повышения точности мастера пользуются штангенциркулями, микрометрами, нутромерами, предельными калибрами, линейками и другими измерительными инструментами, которые дают возможность контролировать взаиморасположение разных поверхностей, определять размеры и геометрию деталей.

Оборудование для токарной обработки металла

Для токарной обработки металла разработано множество различных видов оборудования. Наибольшей популярностью на больших производствах и в маленьких мастерских пользуются токарно-винторезные станки, которые можно считать универсальными в силу их многофункциональности.

Конструкция станков такого типа включает:

- две бабки – переднюю, в которой размещаются коробка скоростей, шпиндель и токарный патрон или планшайба, и заднюю, оснащенную продольными салазками и пинолью оборудования;

- суппорт, конструкция которого в свою очередь состоит из верхних и нижних салазок, поворотной плиты и резцедержателя;

- несущий элемент – станину, установленную на две тумбы с размещенными в них электродвигателями;

- коробку подач, которая позволяет изменять скорость поступательного движения рабочего инструмента.

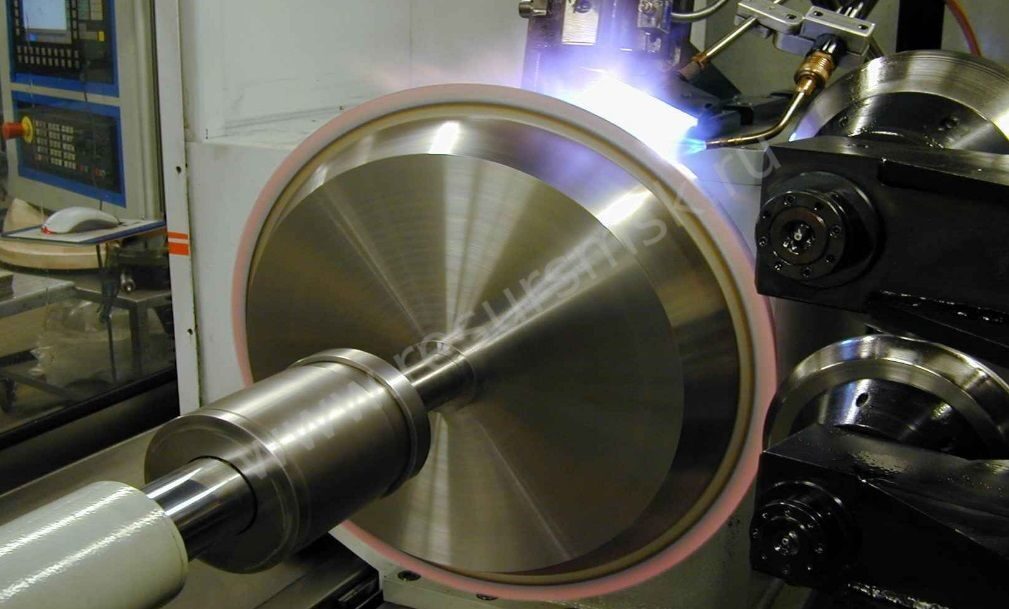

На современных производствах широко применяется токарная обработка металла на станках с ЧПУ (числовым программным управлением), работа которых подчиняется специальным управляющим программам. От остальных видов оборудования такие установки отличаются только наличием контроллеров.

От остальных видов оборудования такие установки отличаются только наличием контроллеров.

Все токарное оборудование можно разделить на четыре основные группы. На современных производствах для обработки металлических заготовок широко применяют:

- токарно-револьверные станки, на которых обрабатывают изделия сложной геометрии;

- токарно-карусельное оборудование, которое может быть двух- и одностоечным;

- многорезцовые полуавтоматические станки, которые используются предприятиями с крупносерийным производством;

- комплексы токарно-фрезерной обработки металла, дающие возможность выполнять оба вида операций.

Резцы для токарной обработки металла

В зависимости от положения режущей кромки и, соответственно, направления подачи резцы могут быть:

- правыми – с вектором подачи справа налево;

- левыми, у которых вектор подачи имеет обратное направление.

По конфигурации рабочей части инструменты токарных станков бывают:

- прямыми – с совпадающими или параллельными осями державки и рабочей головки;

- отогнутыми – с углом между осями резца и державки, заметным при взгляде сверху.

Наружную обработку осуществляют резцами, которые, в зависимости от типа выполняемой ими операции, могут быть:

- проходными;

- канавочными;

- фасонными;

- резьбовыми;

- расточными.

Часто на токарном оборудовании производят обработку торцов заготовок, для чего суппорт оборудуют торцевыми и отрезными резцами. Также задняя бабка станков может служить для крепления:

- сверл;

- зенкеров;

- метчиков;

- расточных резцов.

Режущие кромки на рабочих частях резцов могут быть ориентированы параллельно, перпендикулярно или под углом относительно направления главного движения заготовок.

Методы токарной обработки металла

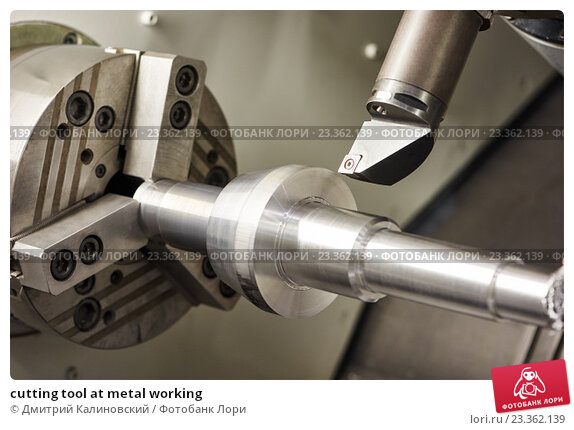

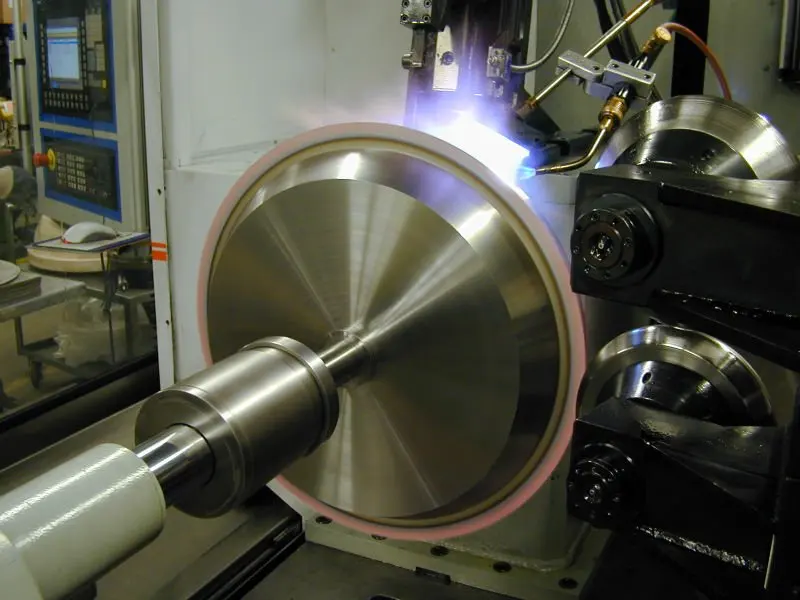

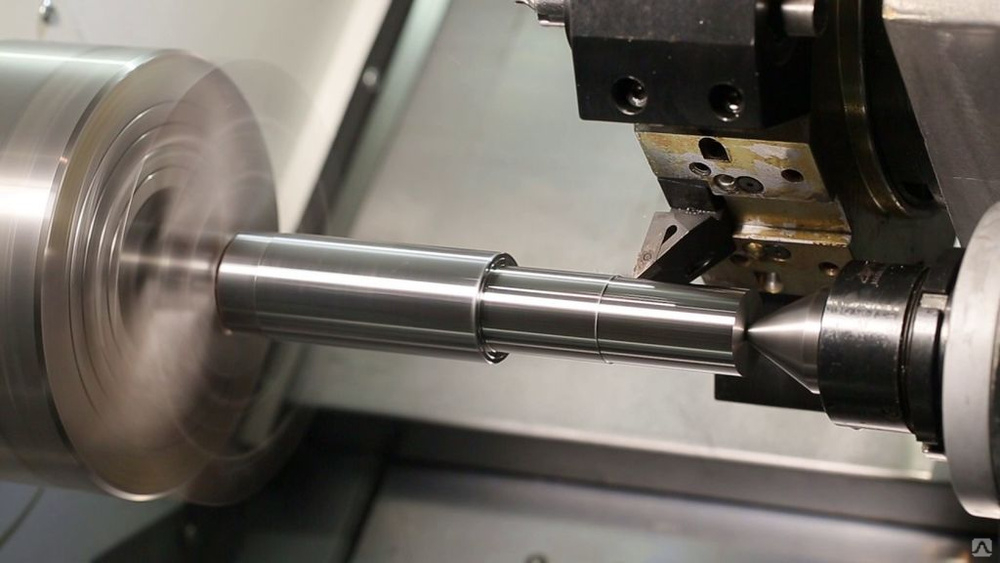

Наружная обработка цилиндрических поверхностей

Такой вид обработки осуществляется проходными резцами, может быть как черновым, так и чистовым. Черновое точение производят с высокой скоростью основного движения заготовки и подачи инструмента. В ходе этой операции происходит снятие стружки большой толщины для обтачивания детали до заданного диаметра с попутным устранением дефектов поверхности.

В ходе этой операции происходит снятие стружки большой толщины для обтачивания детали до заданного диаметра с попутным устранением дефектов поверхности.

При чистовом точении происходит финальная обточка со снятием тонкой стружки, после которого изделие чаще всего не нуждается в дополнительной обработке. Резцы для таких операций бывают прямыми, отогнутыми и упорными. Каждый из этих видов рабочего инструмента имеет свой главный угол оснастки (φ).

От главного угла оснастки зависит выбор подходящей скорости резания. Также показатель φ сказывается на стойкости режущей кромки резцов. Чем выше значение, тем меньшая подача допустима при обработке детали. Для чернового точения выбирают скорость от 0,3 до 1,5 мм/об, а для чистовой – от 0,1 до 0.4 мм/об.

Важно помнить, что при обработке заготовок на высокой скорости необходим контроль над жесткостью их фиксации из-за риска возникновения вибрации.

Обработка торцевых поверхностей

Этот вид обработки включает подрезание заготовок в нужный размер и выравнивание торцевой части изделий. Для данного вида операций пользуются проходными, отогнутыми и упорными резцами. Рекомендованные режимы точения:

Для данного вида операций пользуются проходными, отогнутыми и упорными резцами. Рекомендованные режимы точения:

- при черновой обработке: подача – от 0,3 до 0,7 мм/об, глубина резания – от 2 до 5 мм;

- при чистовой обработке: подача – от 0,1 до 0,3 мм/об, глубина резания– от 0,7 до 1 мм.

При поперечной подаче скорость должна быть на 20 % выше, чем при продольной.

Обработка канавок

Для формирования канавок в металлических заготовках используют отрезные и прорезные резцы с применением ручной поперечной подачи. Подведя рабочий инструмент к заданному участку, перемещают поперечные салазки медленным поворотом ручки. После достижения требуемой глубины резец аккуратно выводят из канавки.

Для вытачивания канавок, ширина которых превышает 5 мм, делают необходимое число проходов. Далее теми же резцами приступают к чистовой обработке, на которую оставляют припуск от 0,5 до 1 мм.

Выполняя канавки, важно следить за центровкой резцов. Если рабочий инструмент установить хотя бы на 0,1-0,2 мм выше, то он может сломаться. При низкой установке на заготовках остаются необработанные участки.

Обработка отверстий

|

Операция |

Металл |

Дерево |

|

Сверление |

Для выполнения этой операции используют сверлильный патрон и сверла разного диаметра, совершая возвратно-поступательные движения. Если необходимо получить отверстие, глубина которого превышает диаметр, сверло несколько раз выводят наружу для очистки его канавок и полости отверстия от стружки.

При работе со стальными и алюминиевыми деталями следует уменьшать трение, вводя в рабочую зону смазочно-охлаждающую жидкость. Для отверстий диаметром от 5 до 30 мм:

|

Отличается от операций по металлу тем, что подача выполняется вручную, не требуется использования смазочно-охлаждающей жидкости |

|

Зенкерование |

Для чистовой или предварительной обработки перед развертыванием используют зенкеры разного вида. Скорость подачи аналогична таковой при сверлении. Важно учитывать, что для этой операции при обработке деталей из материалов высокой прочности необходимо использовать оснастку из твердых сплавов, а скорость должна быть на 20–30 % ниже |

Аналогично обработке металлических заготовок |

|

Развертывание |

Выполнение этой операции необходимо при финальной обработке отверстия, чтобы избавить поверхность от незначительных изъянов и получить более высокую точность при помощи специальных разверток. Скорость резания:

|

При обработке деревянных заготовок обычно не прибегают к таким точным операциям, как развертывание |

|

Растачивание |

Необходимость такой обработки обычно возникает, если нужно получить отверстие с диаметром, превышающим стандартные размеры сверл и зенкеров. Для выполнения операции пользуются расточными резцами. Из-за высокой нагрузки на рабочий инструмент часто возникают опасные вибрации, поэтому необходимо выбирать малые скорости и снимать очень тонкую стружку. При черновом растачивании:

При чистовом растачивании:

|

Операцию выполняют с помощью полукруглой стамески с последующей шлифовкой крючком |

Это далеко не все виды работ, которые выполняют на токарных станках. Сочетание типов обработки позволяет получать детали самых разных конфигураций. На таком оборудовании возможно изготовление валов, втулок, шайб, штуцеров, вилок, болтов, гаек и еще огромного множества изделий из металла.

Режимы работы при токарной обработке металла

Обработка металла на токарном станке требует грамотного выбора настроек и режимов. Главными показателями здесь являются:

- Скорость вращения шпинделя с закрепленной в нем заготовкой. При ее установке исходят из того, какой вид обработки необходим детали – черновой или чистовой.

Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла.

Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла. - Подача, которая, как уже было сказано, зависит от главной скорости движения. Черновая обработка производится с высокой скоростью подачи для быстрого снятия больших объемов материала, а чистовую осуществляют с малой подачей, необходимой для точной работы.

Подбор рабочего инструмента также зависит от выбранного режима обработки.

Требования к рабочему месту при токарной обработке металла

Рабочее место токаря включает:

- один или несколько станков с комплектами принадлежностей;

- технологическую оснастку в наборе, включающем различные приспособления, режущий, измерительный и вспомогательный инструмент;

- техническую документацию, состоящую из инструкций, справочной литературы, таблиц и т.

п.;

п.; - предметы ухода за оборудованием в комплекте, состоящем из масленок, щеток, крючков, совков, обтирочных материалов и т. д.;

- инструментальные шкафы, подставки, планшеты, стеллажи и пр.;

- передвижную и переносную тару для заготовок и готовых изделий;

- подножные решетки, табуретки или стулья.

Комплектация рабочего места зависит от того, какой вид работы постоянно производится мастером, от типа оборудования и других факторов. Как правило, на крупных предприятиях с массовым выпуском продукции количество таких предметов и документации на рабочих местах значительно меньше, чем того требует единичное или мелкосерийное производство.

Рабочее место токаря планируется и оснащается согласно таким факторам, как тип оборудования, габариты станков, заготовок, особенности организации производственного процесса и т. д.

Рекомендуем статьи

- Скорость резания: на что влияет и как правильно подобрать

- Виды токарных станков: обзор наиболее популярных

- Виды резцов по металлу: базовая классификация

Научная организация труда требует:

- рациональной планировки рабочих мест;

- оснащения рабочих мест необходимым инвентарем, приспособлениями, режущим и измерительным инструментом;

- своевременной подачи заготовок в рабочую зону, вывоза или перемещения готовой продукции;

- своевременного контроля деталей специалистами ОТК;

- четкой организации выдачи, приема и обслуживания инструмента;

- своевременного обеспечения мастеров чертежами, операционными картами, рабочими нарядами;

- использования рациональных режимов обработки заготовок.

Токарная обработка металлических заготовок сегодня уверенно опережает по популярности все другие. Это обусловлено в первую очередь ее экономической эффективностью. Современные станки отличает высокая надежность, долговечность, точность обработки деталей, производительность и относительно невысокая цена. Своевременное и регулярное обслуживание может обеспечить безотказную работу токарного оборудования в течение многих десятков лет.

Читайте также

18.12.2022

Нагартовка металла: о чем стоит знать

Подробнее

18.12.2022

Резьбовое отверстие: правила создания и необходимый инструмент

Подробнее

18.12.2022

Токарная обработка металла: задачи, оборудование, инструменты

Подробнее

18.12.2022

Прокаливаемость стали: технология испытаний

Подробнее

18.12.2022

Анодирование алюминия: технология, сферы применения

Подробнее

18.12.2022

Цвета побежалости: откуда появляются и о чем говорят

Подробнее

18. 12.2022

12.2022

Предел текучести стали: на что влияет

Подробнее

18.12.2022

Как рассчитать стоимость металлоконструкции без ошибок

Подробнее

Что такое процесс производства токарного станка? Понимание методов обработки и компонентов токарных станков

Токарные станки используются для удаления лишнего материала с заготовки, чтобы придать заготовке желаемую форму и размер. Процесс обработки, предназначенный для прецизионной обработки относительно твердых материалов.

Что такое токарный станок? Базовые знания о токарных станках

Токарный станок — древний инструмент. Разработан еще около 1300 г. до н.э., когда было разработано не так много деталей, кроме передней и задней бабки. Но во время промышленной революции токарные станки по металлу превратились в более тяжелые машины с более толстыми и жесткими деталями.

Между 19 и 20 веками электродвигатели были заменены катушками в качестве источника энергии. Затем, в 1950 году, сервомеханизм был применен для управления станками, такими как токарные станки с ЧПУ и станки с прямым ЧПУ. Токарные станки являются наиболее универсальными из всех стандартных станков. Станки с ручным управлением существуют так же, как и станки с ЧПУ, и еще больше операций обработки выполняется с помощью механизмов подачи на токарных станках с ручным управлением.

Токарные станки являются наиболее универсальными из всех стандартных станков. Станки с ручным управлением существуют так же, как и станки с ЧПУ, и еще больше операций обработки выполняется с помощью механизмов подачи на токарных станках с ручным управлением.

Токарный станок — это станок, используемый для удаления металла с заготовки для получения желаемой формы и размера. Токарные станки используются для металлообработки, токарной обработки дерева, прядения металлов, термического напыления, обработки стекла и переработки деталей. Различные другие операции, которые можно выполнять с помощью токарного станка, включают шлифовку, резку, накатку, сверление и деформацию, и эти инструменты используются для создания объектов, симметричных относительно оси вращения. Токарный станок — это инструмент, который вращает заготовку вокруг своей оси для выполнения различных операций, таких как резка, шлифовка, накатка, сверление или деформация, торцовка, токарная обработка и использование вращения инструмента, применяемого к заготовке, для создания объектов. которые симметричны относительно оси. Изначально они были предназначены для обработки металлов; однако с появлением пластмасс и других материалов и присущей им универсальности они используются в самых разных областях и для широкого спектра материалов.

которые симметричны относительно оси. Изначально они были предназначены для обработки металлов; однако с появлением пластмасс и других материалов и присущей им универсальности они используются в самых разных областях и для широкого спектра материалов.

Токарный станок — это обрабатывающий инструмент, используемый в основном для придания формы металлу или дереву. Он работает путем вращения заготовки вокруг неподвижного инструмента. Основное применение – удаление ненужных частей материала, оставляя заготовки красивой формы. Функция токарного станка заключается в удалении металла с заготовки в виде стружки путем жесткой установки заготовки на шпиндель станка и вращения ее с нужной скоростью, а режущий инструмент подает заготовку продольно или поперечно для работы до нужной форма и размер.

Правильная ориентация станка:

Передняя бабка должна быть слева, а задняя — справа. На бабке происходит основное действие. Здесь мощность двигателя передается на заготовку. Частью его назначения является удержание шпинделя, так что вы должны увидеть это и здесь. Двигатель расположен с левой стороны нижней части станины возле передней бабки. Обычно это какой-то тип электродвигателя, но токарные станки также могут иметь гидравлические двигатели.

Частью его назначения является удержание шпинделя, так что вы должны увидеть это и здесь. Двигатель расположен с левой стороны нижней части станины возле передней бабки. Обычно это какой-то тип электродвигателя, но токарные станки также могут иметь гидравлические двигатели.

Какие части токарного станка? Узнайте о деталях токарного станка и их функциях

- Передняя бабка:

Передняя бабка расположена с левой стороны станины, где расположены приводной механизм и электрический механизм токарного станка. Аксессуары, устанавливаемые на шпиндель передней бабки, включают кулачковые патроны, цанговые патроны, планшайбы, магнитные патроны и многое другое. Отдельный редуктор с регулируемой скоростью размещается под передней бабкой для снижения скорости и обеспечения различных скоростей подачи для автоматического бокового перемещения нитей и ползуна. Подающий стержень используется для большинства токарных операций, а ходовой винт используется для нарезания резьбы.

- Шпиндельная коробка фиксирует заготовку на торце шпинделя с наружной резьбой и внутренним конусом Морзе, который используется для фиксации центра токарного станка. Он вращается с разной скоростью посредством конической или полной зубчатой передачи. Весь шпиндель имеет отверстие для работы с длинными стержнями.

- Передняя бабка передает мощность от главного вала на подающий стержень, ходовой винт и механизм нарезания резьбы.

- Станина:

Станина – это основание станка, отлитое за одно целое из полустали (закаленного чугуна). Кровать состоит из двух тяжелых металлических направляющих, движущихся продольно по рельсам или V-образно и жестко поддерживаемых поперечными петлями.- Кровать обладает достаточной жесткостью и хорошей демпфирующей способностью для поглощения вибрации.

- Кровать может предотвратить деформацию, вызванную силой резания.

- Станина поддерживает переднюю бабку, заднюю бабку, кронштейн и другие части токарного станка.

- Задняя бабка:

Задняя бабка расположена с правой стороны над станиной.- Задняя бабка поддерживает длинный конец изделия, чтобы предотвратить и свести к минимуму провисание.

- Задняя бабка имеет инструменты для выполнения различных операций, таких как сверление, развертывание, нарезание резьбы и т. д.

- Задняя бабка Небольшой конус для длительной работы за счет смещения задней бабки.

- Каретка:

После завершения обработки каретка используется для поддержки, направления и подачи инструмента. Установка каретки включает в себя седло, поперечный салазок, составной упор, инструментальную стойку и фартук.- Каретка должна оставаться подвижной и управлять режущим инструментом.

- Каретка обеспечивает жесткую поддержку инструмента во время работы.

- Каретка передает усилие от подающего стержня на фрезу через механизм дефлектора для продольной поперечной подачи.

Каретка

Каретка - упрощает операции нарезания резьбы с помощью механизма ходового винта и полугайки.

- Используется для продольного сквозного перемещения каретки, поперечного перемещения салазок и углового сквозного перемещения верхнего ползуна.

- Седло:

Седло изготовлено из Н-образного литья и имеет V-образные направляющие и плоские направляющие для установки на направляющие станины. - Поперечный салазок:

Устанавливается в верхней части седла, на верхней части поперечного салазка имеется Т-образный паз. - Составной упор:

Поддержка держателей инструментов и режущих инструментов в разных положениях. Его можно повернуть в любое желаемое положение на горизонтальной плоскости. Требуются углы поворота и растачивание коротких конусов. - Стойка для инструментов:

Это самая верхняя часть кронштейна, которая используется для удержания различных режущих инструментов или держателей инструментов. Обычно используемые держатели инструментов представляют собой кольцевые и качающиеся стойки для инструментов, стойки для инструментов с квадратной головкой и быстросменные стойки для инструментов.

Обычно используемые держатели инструментов представляют собой кольцевые и качающиеся стойки для инструментов, стойки для инструментов с квадратной головкой и быстросменные стойки для инструментов. - Фартук:

Фартук – корпус механизма подачи. Пристегивается к седлу и похмелья перед кроватью. - Ходовой винт:

Ходовые винты также известны как силовые или поступательные винты. Он преобразует вращательное движение в поступательное движение. Ходовые винты используются для нарезания резьбы на токарных станках. - Подающий стержень:

Подающий стержень используется для перемещения тележки слева направо и справа налево. - Патрон:

Патроны используются для надежного удержания заготовок. Обычные патроны включают 3-кулачковые самоцентрирующиеся патроны и 4-кулачковые независимые патроны. - Главный шпиндель:

Шпиндель представляет собой полый цилиндрический вал, через который могут проходить длинные работы. Он разработан таким образом, чтобы шпиндель не отклонялся при создании усилия от режущего инструмента.

Он разработан таким образом, чтобы шпиндель не отклонялся при создании усилия от режущего инструмента. - Нога:

Ноги несут полную нагрузку токарного станка и передают ее на землю. Аутригеры прочно закреплены на полу анкерными болтами, поддерживающими устойчивую опору машины.

Сколько существует типов токарных станков? Характеристики различных типов токарных станков

- Токарно-винторезный станок:

Токарно-винторезный станок или токарно-винторезный станок являются наиболее широко используемыми станками и часто присутствуют в каждом магазине. Такие операции, как токарная обработка, торцевание, нарезание канавок, накатка, нарезание резьбы и т. д., выполняются на центральных или моторных токарных станках. Токарный станок имеет все части, такие как станина, седло, передняя бабка, задняя бабка и т. Д. Передняя бабка токарного станка является жесткой, а задняя бабка подвижной, что в дальнейшем используется для поддержки таких операций, как накатка. Механизм подачи позволяет легко подавать инструмент как в продольном, так и в поперечном направлениях. Токарно-центральный станок приводится в движение зубчатым механизмом или шкивным механизмом. Существует три типа приводных механизмов, а именно ременный привод, моторный привод и редукторный тип.

Механизм подачи позволяет легко подавать инструмент как в продольном, так и в поперечном направлениях. Токарно-центральный станок приводится в движение зубчатым механизмом или шкивным механизмом. Существует три типа приводных механизмов, а именно ременный привод, моторный привод и редукторный тип. - Высокоскоростной токарный станок:

Высокоскоростные токарные станки, также известные как токарные станки по дереву, работают на высоких скоростях, в диапазоне от 1200 до 3600 об/мин. Шпиндель передней бабки вращается с очень высокой скоростью. У детали есть передняя и задняя бабки, но нет центра или токарного механизма подачи, а подача осуществляется вручную. Высокоскоростные токарные станки обычно используются для токарной обработки, центрирования, полировки и механической обработки древесины. - Лебедочно-револьверные станки:

Лебедочно-револьверные станки используются в серийном производстве и представляют собой усовершенствованную версию токарно-винторезных станков. Если для выполнения своей последовательности операций над заготовкой используются токарные станки с токарным станком и револьверной головкой, на этом станке не выполняется замещающая операция. Станок оснащен шестигранной револьверной головкой вместо задней бабки, в которой несколько операций (токарная обработка, подрезка, растачивание, развертывание) выполняются последовательно после поворота револьверной головки после каждой операции без необходимости ручной смены инструмента. В комплект входят три инструментальные колонны, поэтому требуется больше места на полу, чем на других токарных станках. Лебедочные и револьверные станки используются только для крупных работ. Основное преимущество использования лебедки и токарно-револьверного станка заключается в том, что даже менее квалифицированные операторы могут справиться с работой.

Если для выполнения своей последовательности операций над заготовкой используются токарные станки с токарным станком и револьверной головкой, на этом станке не выполняется замещающая операция. Станок оснащен шестигранной револьверной головкой вместо задней бабки, в которой несколько операций (токарная обработка, подрезка, растачивание, развертывание) выполняются последовательно после поворота револьверной головки после каждой операции без необходимости ручной смены инструмента. В комплект входят три инструментальные колонны, поэтому требуется больше места на полу, чем на других токарных станках. Лебедочные и револьверные станки используются только для крупных работ. Основное преимущество использования лебедки и токарно-револьверного станка заключается в том, что даже менее квалифицированные операторы могут справиться с работой. - Токарный станок для инструментального цеха:

Токарный станок для инструментального цеха работает со скоростью до 2500 об/мин. Детали почти идентичны токарному станку, но детали сделаны очень точно и должны быть в правильном порядке, так как этот токарный станок используется для очень ценных работ с очень жесткими допусками. В основном используется для шлифования, инструментальной обработки, масштабирования и механической обработки, где требуется точность.

В основном используется для шлифования, инструментальной обработки, масштабирования и механической обработки, где требуется точность. - Настольный токарный станок:

Настольный токарный станок устанавливается на столе. Этот тип токарного станка небольшой и используется для очень мелких точных работ. Он имеет все аналогичные части токарного станка двигателя и высокоскоростного токарного станка. - Токарный автомат:

Токарный автомат Работа: автоматически. Автоматические токарные станки используются для массового производства. Некоторые механизмы отвечают за автоматизацию этого. Нет необходимости вручную менять инструмент, так как он меняется автоматически. Преимущество заключается в том, что один оператор может управлять более чем 4-5 машинами одновременно. Автоматические токарные станки Токарные станки высокоскоростные и тяжелые. - Токарные станки специального назначения:

Специализированные токарные станки выполняют специальные виды операций, которые невозможно выполнить на стандартных станках и других станках. Известен сверхмощным производством одинаковых деталей. Некоторые примеры специальных токарных станков включают вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многошпиндельные токарные станки, производственные токарные станки, копировальные или следящие токарные станки и т.п.

Известен сверхмощным производством одинаковых деталей. Некоторые примеры специальных токарных станков включают вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многошпиндельные токарные станки, производственные токарные станки, копировальные или следящие токарные станки и т.п.- Колесные токарные станки используются для обработки цапф и рельсовых тяг, а также для точения резьбы на колесах локомотивов. Токарные станки типа Т

- используются для обработки роторов реактивных двигателей. Ось станины находится под прямым углом к оси основного вала передней бабки, образуя Т-образную форму.

- Токарный станок с ЧПУ:

Токарный станок с ЧПУ означает компьютерное числовое управление. Он широко используется в качестве токарного станка из-за его быстрой и точной работы и является одним из самых передовых типов доступных токарных станков. Токарные станки с ЧПУ используют компьютерную программу для управления станком. Как только программа запрограммирована на компьютер, она начнет работать с очень высокой скоростью и точностью. Даже заранее запрограммированная машина после установки кода для различных операций может начать работать в следующий раз без изменения кода. После первоначальной настройки с ним могут легко работать полуквалифицированные работники. Подходит для крупносерийного производства, например, лебедок и турелей, но без программируемой системы подачи. Детали, изготовленные на этих токарных станках, отличаются точностью размеров.

Как только программа запрограммирована на компьютер, она начнет работать с очень высокой скоростью и точностью. Даже заранее запрограммированная машина после установки кода для различных операций может начать работать в следующий раз без изменения кода. После первоначальной настройки с ним могут легко работать полуквалифицированные работники. Подходит для крупносерийного производства, например, лебедок и турелей, но без программируемой системы подачи. Детали, изготовленные на этих токарных станках, отличаются точностью размеров.

Преимущества токарной обработки с ЧПУ:- Подходит для массового производства часто меняющихся в работе изделий.

- Время установки и обработки может быть сокращено.

- Стоимость инструмента ниже благодаря идеальному расчету скорости резания и подачи.

- Хороший продукт и высокая надежность.

- Можно избежать большого количества подготовительного времени.

- Может снизить затраты на осмотр.

- Оператору не обязательно иметь передовые технологии.

- Это позволяет избежать использования специальных форм, приспособлений и т. д., экономя время обработки.

Какие операции выполняет токарный станок?

- Центрирование:

Когда заготовка должна удерживаться между двумя центрами, операция центрирования используется для создания конического отверстия на поверхности заготовки для опоры подшипника в центре токарного станка. - Облицовка:

Операция торцевой поверхности заключается в том, чтобы сделать конец заготовки гладкой поверхностью с определенной длиной рабочей оси или заготовки. - Токарная обработка:

Операция по удалению лишнего материала с заготовки для получения конической или цилиндрической поверхности. Существует несколько видов токарных работ, в том числе следующие:- Прямой поворот: Прямой поворот выполняется для создания цилиндрической поверхности путем удаления лишнего материала с заготовки.

- Уступ: точение уступа имеет разные диаметры для формирования ступеней от одного диаметра к другому.

- Черновая токарная обработка: Черновая токарная обработка — это процесс удаления лишнего материала с заготовки в кратчайшие сроки с применением высоких скоростей подачи и большой глубины резания. Глубина резания составляет приблизительно от 2 до 5 мм, а скорость подачи — от 0,3 до 1,5 мм/об.

- Чистовое точение: Операции чистового точения требуют высоких скоростей резания, минимальной подачи и небольшой глубины резания для получения гладких поверхностей. Глубина резания составляет примерно от 0,5 до 1 мм, а скорость подачи составляет от 0,1 до 0,3 мм/об.

- Коническая токарная обработка: Конус определяется как равномерное уменьшение или увеличение диаметра заготовки в зависимости от ее длины. Операция получения конусной поверхности уменьшающегося диаметра из цилиндрической заготовки называется конусной токарной обработкой.

- Прямой поворот: Прямой поворот выполняется для создания цилиндрической поверхности путем удаления лишнего материала с заготовки.

- Снятие фаски:

Снятие фаски используется для снятия фаски в конце работы, чтобы удалить заусенцы, улучшить внешний вид и позволить гайке войти в болт. Конические токарные операции выполняются после нарезания резьбы, накатки и черновой токарной обработки.

Конические токарные операции выполняются после нарезания резьбы, накатки и черновой токарной обработки. - Накатка:

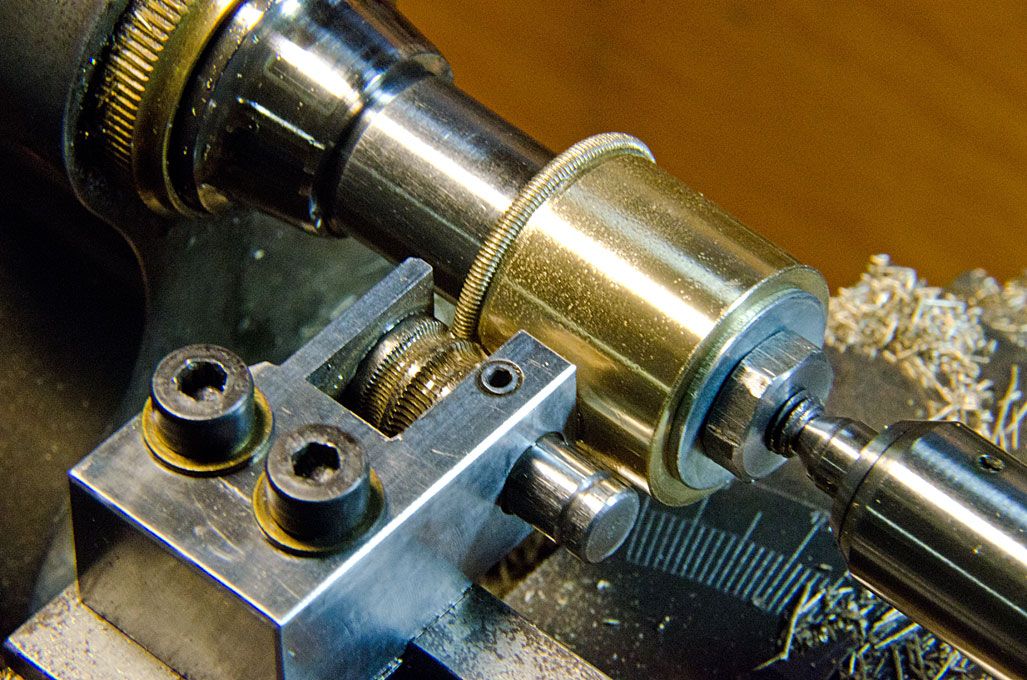

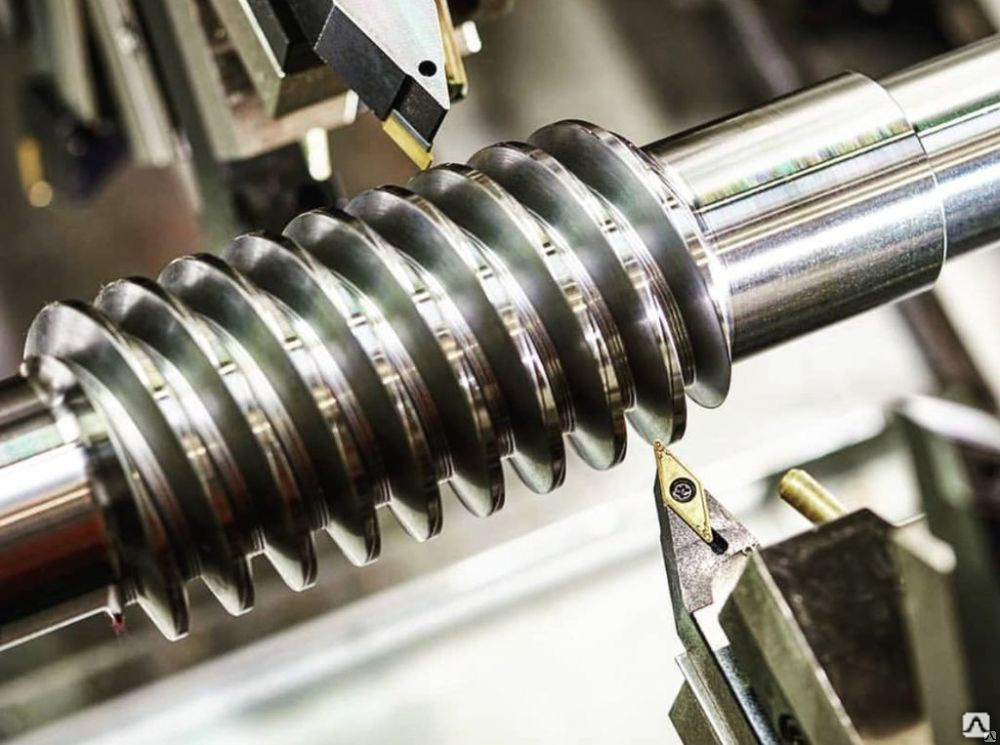

Накатка — это процесс создания шероховатой поверхности на заготовке для обеспечения эффективного зажима. Инструмент с накаткой надежно крепится к держателю инструмента и прижимается к вращающейся заготовке, оставляя копию инструмента на поверхности заготовки. - Нарезание резьбы:

Операция создания винтовой канавки на цилиндрической или конической поверхности путем продольной подачи инструмента при вращении заготовки между двумя центрами. - Сверление:

Сверление — это операция, при которой в заготовке просверливаются отверстия. При этой операции заготовка вращается со скоростью вращения на валу токарного станка, а сверло устанавливается на шпиндель задней бабки. А задняя бабка приводится в действие ручной подачей. - Сверление:

Можно увеличить диаметр существующего отверстия на работе, повернув его внутрь с помощью какого-либо сельскохозяйственного инструмента, известного как сверлильный инструмент.

- Развёртывание:

Развёртывание — это операция определения размеров или доводки просверленного отверстия до нужного размера с помощью инструмента, называемого развёрткой. - Прядение:

В процессе прядения листовой металл зажимается между формовочными машинами, и центр задней бабки вращается вместе с формовочной машиной на высокой скорости. Формовочный инструмент с овальной головкой, жестко закрепленный на специальной резцедержателе, прижимает заготовку к периферии шаблона. Это процесс обработки без стружки. - Нарезание резьбы:

Используйте операцию нарезания резьбы для создания внутренней резьбы в отверстии с помощью инструмента, называемого метчиком. - Отрезка:

Продольная резка — это операция по отрезанию стержнеобразной заготовки после завершения процесса механической обработки.

Токарные работы по металлу — промышленная парадигма

Токарные станки использовались для токарной обработки металлических деталей на протяжении нескольких столетий. Металлообработка в целом с тех пор всегда полагалась на токарные станки и токарные операции для производства деталей и компонентов из металла. Как один из самых твердых материалов, которые у нас есть, металлы требуют большой силы и скорости, чтобы точно превратить их в промышленные детали и детали. С появлением современных промышленных методов появились токарные станки. Этот прогресс включает в себя не только дополнительные возможности токарных станков, но и другие операции, которые теперь могут выполнять токарные станки.

Металлообработка в целом с тех пор всегда полагалась на токарные станки и токарные операции для производства деталей и компонентов из металла. Как один из самых твердых материалов, которые у нас есть, металлы требуют большой силы и скорости, чтобы точно превратить их в промышленные детали и детали. С появлением современных промышленных методов появились токарные станки. Этот прогресс включает в себя не только дополнительные возможности токарных станков, но и другие операции, которые теперь могут выполнять токарные станки.

Металлы — это материалы, которые действительно проверяют возможности промышленности и производства. Отрасли, которые часто полагаются на прочные металлические детали с определенными размерами, высокими стандартами качества и жесткими допусками, постоянно стремятся к совершенствованию процессов производства металлов, многие из которых основаны на токарных станках.

Токарная обработка металла или стали является важным промышленным процессом, и большинство производителей во всем мире имеют оборудование для выполнения определенных операций по токарной и токарной обработке металлов. С появлением технологий ЧПУ токарная обработка металла стала намного лучше, точнее и надежнее. По сути, это позволило токарным операциям по металлу эффективно изготавливать еще более сложные геометрические формы.

С появлением технологий ЧПУ токарная обработка металла стала намного лучше, точнее и надежнее. По сути, это позволило токарным операциям по металлу эффективно изготавливать еще более сложные геометрические формы.

Содержание

Что такое токарная обработка металловПроцессы токарной обработки металлов разнообразны, каждый из них имеет специфическое использование и применение. Ключевой аспект, который они разделяют, заключается в том, что все они основаны на одних и тех же принципах токарной обработки и токарной обработки, но более специализированы для обработки металлов. Основной принцип включает в себя высокоскоростное вращение металлической заготовки и режущий инструмент или расточная головка для выполнения надрезов по нескольким осям. Этот процесс часто зависит от токарного станка, разработанного специально для металлообработки.

Токарная обработка металла и стали обычно относится к совокупности процессов токарной обработки, таких как расточка, развертывание, накатка и нарезание канавок, все из которых основаны на одном и том же принципе и часто выполняются как часть одного и того же процесса. Современные токарные металлообрабатывающие станки, особенно с возможностями ЧПУ, могут автоматизировать различные проекты токарных станков по металлу на одном станке. Одной из основных сильных сторон токарной обработки металлов является получение круговой геометрии. Это по-прежнему верно, хотя методы токарной обработки металла теперь могут создавать несколько сложных геометрий. В настоящее время этот процесс адаптирован для применения к широкому спектру металлов, включая черные металлы, такие как чугун и сталь, медные и никелевые сплавы, алюминий и другие. Он используется для производства деталей и компонентов для многих отраслей промышленности и является одним из основных элементов металлообработки.

Современные токарные металлообрабатывающие станки, особенно с возможностями ЧПУ, могут автоматизировать различные проекты токарных станков по металлу на одном станке. Одной из основных сильных сторон токарной обработки металлов является получение круговой геометрии. Это по-прежнему верно, хотя методы токарной обработки металла теперь могут создавать несколько сложных геометрий. В настоящее время этот процесс адаптирован для применения к широкому спектру металлов, включая черные металлы, такие как чугун и сталь, медные и никелевые сплавы, алюминий и другие. Он используется для производства деталей и компонентов для многих отраслей промышленности и является одним из основных элементов металлообработки.

Существует несколько типов токарных станков по металлу, каждый из которых имеет различную конфигурацию и предназначение. Тем не менее, принцип токарной обработки по-прежнему сохраняется во всех этих машинах и их операциях. Наиболее распространенным типом токарных станков для металлообработки является токарно-винторезный станок. По сути, это автоматизированный токарный станок с режущим инструментом. Токарный станок по металлу состоит из приспособления, к которому крепится заготовка. Токарные станки по металлу работают, вращая металлическую заготовку, а затем режущий инструмент медленно удаляет материал с внешней поверхности заготовки. Это обычно приводит к скоплению мелких кусочков металла, стружки или металлической стружки вокруг режущего инструмента. Целью этой операции является уменьшение размера заготовки до необходимых размеров.

По сути, это автоматизированный токарный станок с режущим инструментом. Токарный станок по металлу состоит из приспособления, к которому крепится заготовка. Токарные станки по металлу работают, вращая металлическую заготовку, а затем режущий инструмент медленно удаляет материал с внешней поверхности заготовки. Это обычно приводит к скоплению мелких кусочков металла, стружки или металлической стружки вокруг режущего инструмента. Целью этой операции является уменьшение размера заготовки до необходимых размеров.

Этот процесс обычно ограничен количеством удаляемого материала. Он имеет тенденцию работать как вторичный процесс. Промышленные изделия часто проходят несколько процессов, чтобы сформировать свою основную форму. Токарная обработка обычно является последним процессом обработки металлических деталей и используется в основном для улучшения поверхности или добавления других деталей.

Материалы и спецификации Токарная обработка является очень распространенным промышленным процессом обработки и часто применяется для обработки нескольких материалов, включая пластик и некоторые виды камня. С другой стороны, токарная обработка металла характерна для металлообработки. Это влияет не только на детали процесса, но и на различные металлы. Токарные операции применимы к большинству металлов. Тем не менее, характеристики каждого типа металла могут влиять на процесс и требуют особого внимания.

С другой стороны, токарная обработка металла характерна для металлообработки. Это влияет не только на детали процесса, но и на различные металлы. Токарные операции применимы к большинству металлов. Тем не менее, характеристики каждого типа металла могут влиять на процесс и требуют особого внимания.

Нелегированная сталь, например, обычно используется в промышленных операциях и отличается высоким содержанием углерода. Для разрушения металлов с высоким содержанием углерода требуется большее усилие и машинная подача. Для обработки нелегированной стали часто требуется максимально возможная подача и пластина Wiper, чтобы избежать скопления стружки на кромке. Низколегированные стали в этом отношении совсем другие. Состав сплава и термическая обработка определяют обрабатываемость этих металлов. Марки стали серии являются наиболее используемыми незакаленными низколегированными металлами.

Высоколегированные стали более твердые и обычно имеют содержание легирующих элементов более 5%. Чем они тверже, тем сложнее их обрабатывать и точить. Пластины из твердой стали также подходят для высоколегированной стали, когда обрабатываемость становится очень сложной. Нержавеющие стали также широко используются при токарной обработке металлов, в том числе аустенитные нержавеющие стали с содержанием никелевого сплава более 20%. Обычно они основаны на использовании круглой вставки. Большинство твердых металлов зависят от определенного типа вставки (обычно из чугуна или CBN). Распад инструмента обычно ожидается при работе с очень твердыми материалами. Таким образом, существуют определенные марки стали, используемые для различных видов использования, будь то прерывистая резка, сложная геометрия или резка под углом.

Чем они тверже, тем сложнее их обрабатывать и точить. Пластины из твердой стали также подходят для высоколегированной стали, когда обрабатываемость становится очень сложной. Нержавеющие стали также широко используются при токарной обработке металлов, в том числе аустенитные нержавеющие стали с содержанием никелевого сплава более 20%. Обычно они основаны на использовании круглой вставки. Большинство твердых металлов зависят от определенного типа вставки (обычно из чугуна или CBN). Распад инструмента обычно ожидается при работе с очень твердыми материалами. Таким образом, существуют определенные марки стали, используемые для различных видов использования, будь то прерывистая резка, сложная геометрия или резка под углом.

Токарная обработка является важным промышленным и механическим процессом и включает в себя несколько аналогичных процессов. Хотя токарная обработка металлов относится к этому процессу, когда он применяется исключительно к металлам, достижения в области производства и технологий сделали возможности токарной обработки более или менее применимыми к широкому спектру материалов. Кроме того, появление ЧПУ централизовало несколько токарных и неспецифических операций в более широкую группу проектов металлообрабатывающих токарных станков.

Кроме того, появление ЧПУ централизовало несколько токарных и неспецифических операций в более широкую группу проектов металлообрабатывающих токарных станков.

Существуют некоторые тонкие различия между основным процессом токарной обработки металла и родственными операциями, но все они основаны на одном и том же основном принципе токарной обработки. Например, ступенчатая токарная обработка создает несколько поверхностей в круглой детали, каждая из которых имеет разный диаметр; конечный продукт в конечном итоге напоминает ступени, в то время как контурная токарная обработка основана на использовании трассировщиков для создания желаемой формы на вращающейся заготовке. Некоторые токарные операции, такие как нарезание канавок и отрезка, могут использоваться вместе с другими процессами, что делает их более широко используемыми методами, в то время как другие операции, такие как расточка и развертывание, более конкретно используются для внутренних поверхностей.

Преимущества и ограничения Как один из наиболее широко применяемых промышленных процессов, токарная обработка металлов является одним из наиболее выгодных и экономически эффективных промышленных процессов. Они более эффективны и производят меньше отходов по сравнению с другими методами, такими как ковка, штамповка или литье. Большая часть отходов образуется в процессе резки в виде металлической стружки. Однако их можно собирать и перерабатывать. Еще одним преимуществом токарной обработки металлов является экономичность. Это один из наиболее зависимых от инструментов промышленных процессов. Тем не менее, стоимость инструмента часто невелика. Такие инструменты отличаются чрезвычайной твердостью и долговечностью (так как они разработаны специально для работы с твердыми металлами). Эта простота инструмента делает токарную обработку металла менее затратной, чем другие промышленные процессы.

Они более эффективны и производят меньше отходов по сравнению с другими методами, такими как ковка, штамповка или литье. Большая часть отходов образуется в процессе резки в виде металлической стружки. Однако их можно собирать и перерабатывать. Еще одним преимуществом токарной обработки металлов является экономичность. Это один из наиболее зависимых от инструментов промышленных процессов. Тем не менее, стоимость инструмента часто невелика. Такие инструменты отличаются чрезвычайной твердостью и долговечностью (так как они разработаны специально для работы с твердыми металлами). Эта простота инструмента делает токарную обработку металла менее затратной, чем другие промышленные процессы.

Несмотря на гибкость и долговечность инструментов, используемых при токарной обработке металлов, эта операция также имеет ограничения. Возможно, наиболее заметным является поверхностный рык или вмятина. Для работы на токарном станке с ЧПУ может потребоваться высококвалифицированный персонал, особенно при изготовлении деталей сложной геометрии. Высокое вращение, неправильно рассчитанные скорости подачи и очень твердый металл часто могут оставлять дефекты на поверхности или форме заготовки. Часто бывает трудно поддерживать постоянные условия вращения. Инструменты могут иногда перегреваться. Удары между режущим инструментом и очень твердым металлом при высокоскоростном вращении также могут влиять на скорость станка, среди прочих факторов.

Высокое вращение, неправильно рассчитанные скорости подачи и очень твердый металл часто могут оставлять дефекты на поверхности или форме заготовки. Часто бывает трудно поддерживать постоянные условия вращения. Инструменты могут иногда перегреваться. Удары между режущим инструментом и очень твердым металлом при высокоскоростном вращении также могут влиять на скорость станка, среди прочих факторов.

Токарные операции по металлу применяются для производства большинства металлических промышленных деталей, особенно с круговой геометрией. Во многих бытовых приборах используются точеные металлические детали. Например, осветительные приборы и функциональные лотки для механизмов создаются путем вращения металлических деталей. Это также относится к осветительным столбам, которым нужны точеные металлические детали для колпачков и средств контроля ослепления.

Системы HVAC почти полностью сделаны из металла и состоят из больших круглых металлических труб и выпускных отверстий, которые создаются исключительно путем токарной обработки металлических деталей.

Подача выставляется индивидуально для каждого материала.

Подача выставляется индивидуально для каждого материала.

Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла.

Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла. п.;

п.;

Обычно используемые держатели инструментов представляют собой кольцевые и качающиеся стойки для инструментов, стойки для инструментов с квадратной головкой и быстросменные стойки для инструментов.

Обычно используемые держатели инструментов представляют собой кольцевые и качающиеся стойки для инструментов, стойки для инструментов с квадратной головкой и быстросменные стойки для инструментов. Он разработан таким образом, чтобы шпиндель не отклонялся при создании усилия от режущего инструмента.

Он разработан таким образом, чтобы шпиндель не отклонялся при создании усилия от режущего инструмента. Механизм подачи позволяет легко подавать инструмент как в продольном, так и в поперечном направлениях. Токарно-центральный станок приводится в движение зубчатым механизмом или шкивным механизмом. Существует три типа приводных механизмов, а именно ременный привод, моторный привод и редукторный тип.

Механизм подачи позволяет легко подавать инструмент как в продольном, так и в поперечном направлениях. Токарно-центральный станок приводится в движение зубчатым механизмом или шкивным механизмом. Существует три типа приводных механизмов, а именно ременный привод, моторный привод и редукторный тип. Если для выполнения своей последовательности операций над заготовкой используются токарные станки с токарным станком и револьверной головкой, на этом станке не выполняется замещающая операция. Станок оснащен шестигранной револьверной головкой вместо задней бабки, в которой несколько операций (токарная обработка, подрезка, растачивание, развертывание) выполняются последовательно после поворота револьверной головки после каждой операции без необходимости ручной смены инструмента. В комплект входят три инструментальные колонны, поэтому требуется больше места на полу, чем на других токарных станках. Лебедочные и револьверные станки используются только для крупных работ. Основное преимущество использования лебедки и токарно-револьверного станка заключается в том, что даже менее квалифицированные операторы могут справиться с работой.

Если для выполнения своей последовательности операций над заготовкой используются токарные станки с токарным станком и револьверной головкой, на этом станке не выполняется замещающая операция. Станок оснащен шестигранной револьверной головкой вместо задней бабки, в которой несколько операций (токарная обработка, подрезка, растачивание, развертывание) выполняются последовательно после поворота револьверной головки после каждой операции без необходимости ручной смены инструмента. В комплект входят три инструментальные колонны, поэтому требуется больше места на полу, чем на других токарных станках. Лебедочные и револьверные станки используются только для крупных работ. Основное преимущество использования лебедки и токарно-револьверного станка заключается в том, что даже менее квалифицированные операторы могут справиться с работой. В основном используется для шлифования, инструментальной обработки, масштабирования и механической обработки, где требуется точность.

В основном используется для шлифования, инструментальной обработки, масштабирования и механической обработки, где требуется точность. Известен сверхмощным производством одинаковых деталей. Некоторые примеры специальных токарных станков включают вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многошпиндельные токарные станки, производственные токарные станки, копировальные или следящие токарные станки и т.п.

Известен сверхмощным производством одинаковых деталей. Некоторые примеры специальных токарных станков включают вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многошпиндельные токарные станки, производственные токарные станки, копировальные или следящие токарные станки и т.п. Как только программа запрограммирована на компьютер, она начнет работать с очень высокой скоростью и точностью. Даже заранее запрограммированная машина после установки кода для различных операций может начать работать в следующий раз без изменения кода. После первоначальной настройки с ним могут легко работать полуквалифицированные работники. Подходит для крупносерийного производства, например, лебедок и турелей, но без программируемой системы подачи. Детали, изготовленные на этих токарных станках, отличаются точностью размеров.

Как только программа запрограммирована на компьютер, она начнет работать с очень высокой скоростью и точностью. Даже заранее запрограммированная машина после установки кода для различных операций может начать работать в следующий раз без изменения кода. После первоначальной настройки с ним могут легко работать полуквалифицированные работники. Подходит для крупносерийного производства, например, лебедок и турелей, но без программируемой системы подачи. Детали, изготовленные на этих токарных станках, отличаются точностью размеров.

Конические токарные операции выполняются после нарезания резьбы, накатки и черновой токарной обработки.

Конические токарные операции выполняются после нарезания резьбы, накатки и черновой токарной обработки.