Система координат станка с ЧПУ

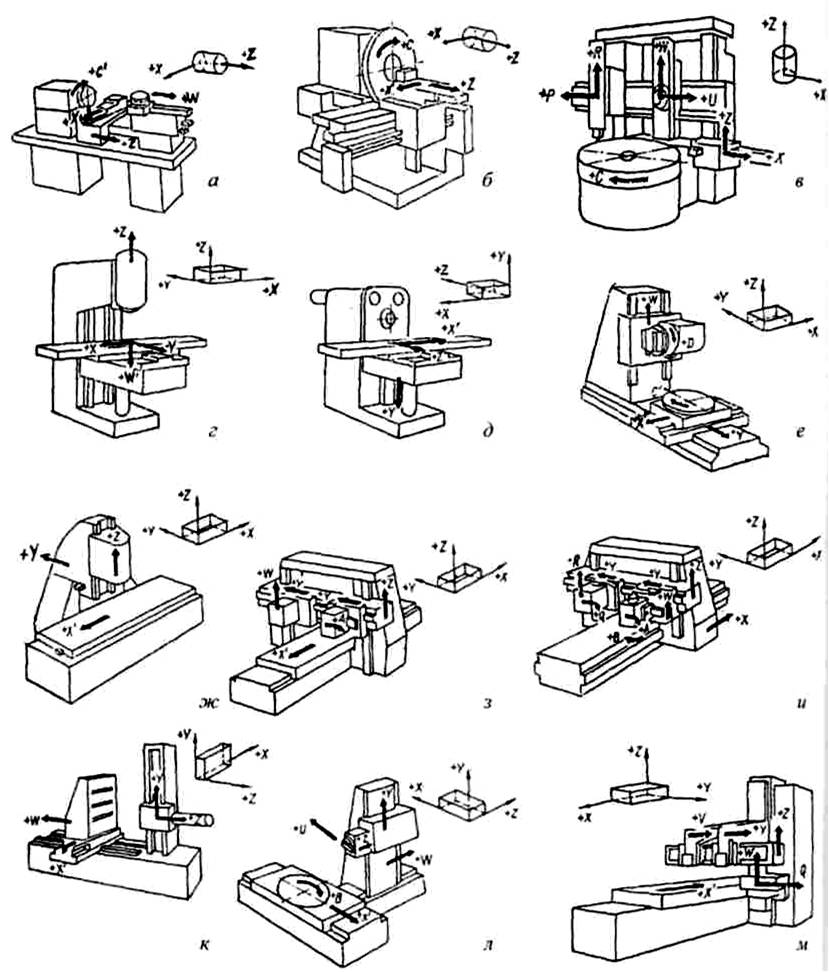

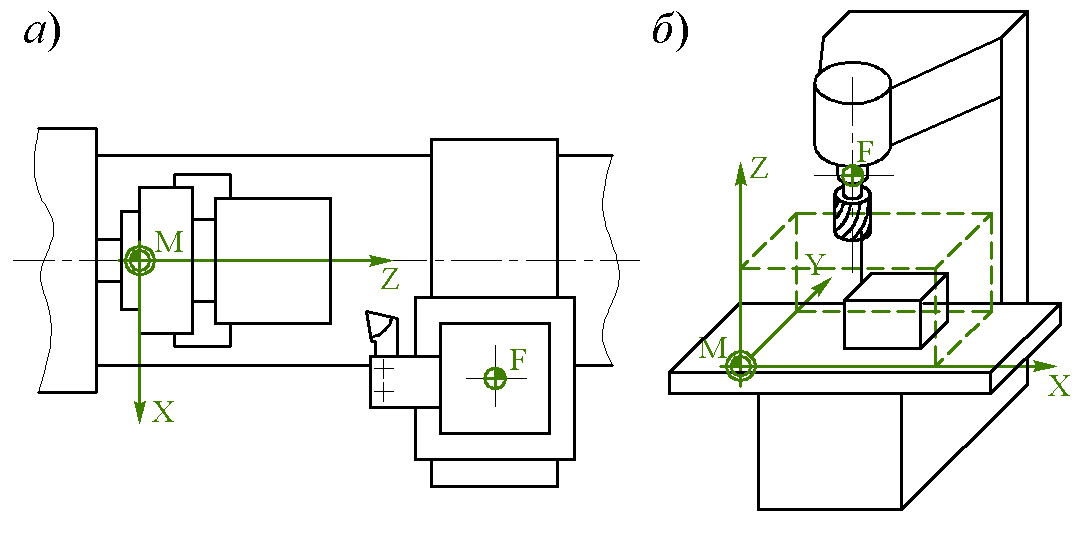

Для определения координатного пространства внутри станка и пространства для перемещения инструмента (фрезы, резца, экструдера, лазерного луча и др.) во всех современных станках используются декартова система координат с осями X, Y и Z.

Декартова система координат — прямолинейная система координат с взаимно перпендикулярными осями. Это наиболее простая и поэтому часто используемая система координат:

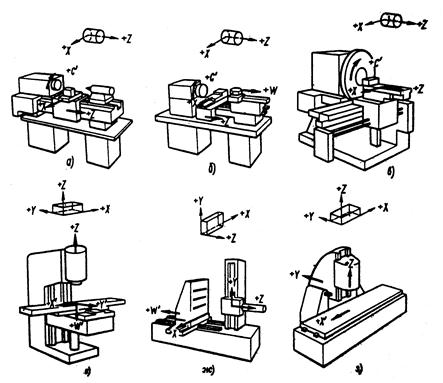

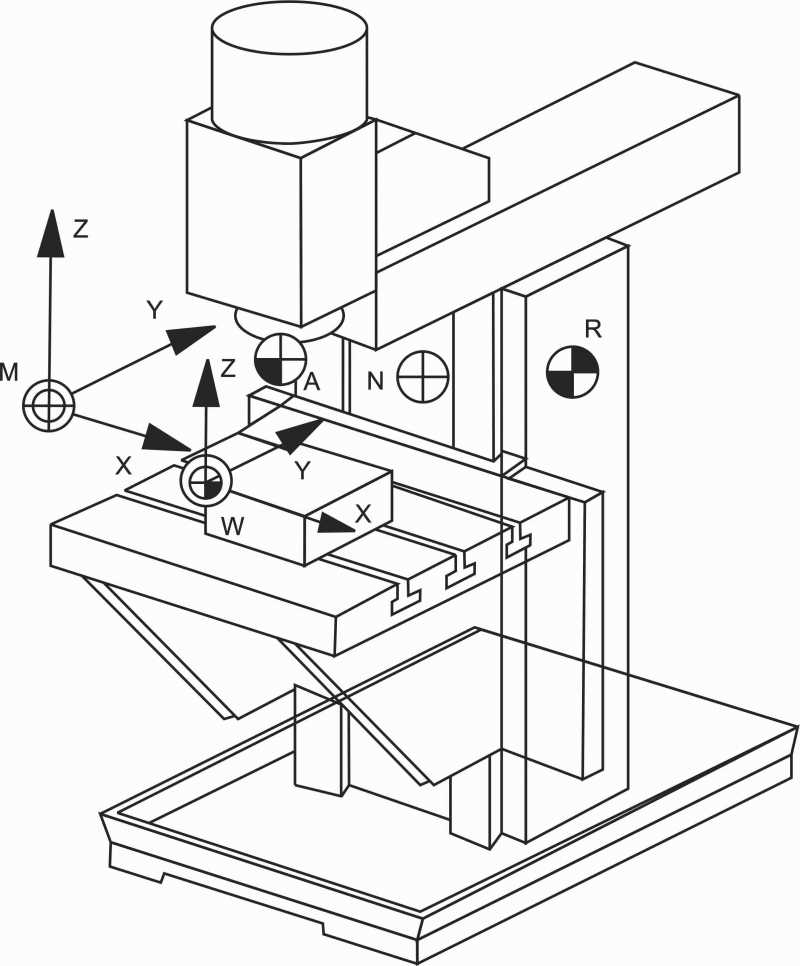

Помимо линейных осей, станок может иметь несколько поворотных осей. Их обозначение зависит от того, вокруг какой линейной оси они вращаются. Ниже приведена схема системы координат с поворотными осями:

Для позиционирования инструмента в системе координат могут использоваться разные технические устройства и механизмы. В этой статье рассматриваются системы координат, используемые в станках с ЧПУ, включая рабочую систему координат (WCS), машинную систему координат (MCS) и систему смещения.

Роль системы координат

Станок должен понимать положение заготовки в физическом пространстве — просто поместить кусок металла в ЧПУ станок и нажать кнопку «Пуск» недостаточно. Для решения этой задачи используется рабочая система координат станка.

Задача усложняется, когда в процессе обработки используется несколько инструментов. Каждый из них имеет различную длину, которая изменяет расстояние между базовой точкой шпинделя и заготовкой. Например, точка начала для 3-мм фрезы с небольшой длиной будет отличаться от точки начала для 6-мм сверла, предназначенного для сверления глубоких отверстий.

Система координат позволяет сообщить управляющей программе:

-

где в пространстве находится заготовка;

-

как далеко от неё находится инструмент;

-

как должен двигаться инструмент в процессе обработки детали.

Используя декартову систему координат, можно управлять движением инструмента вдоль каждой оси, что уже позволит сделать из заготовки деталь.

Система координат классического фрезерного станка с точки зрения оператора:

-

ось X задаёт перемещение «влево» и «вправо»;

-

ось Y — «вперед» и «назад»;

-

ось Z — «вверх» и «вниз».

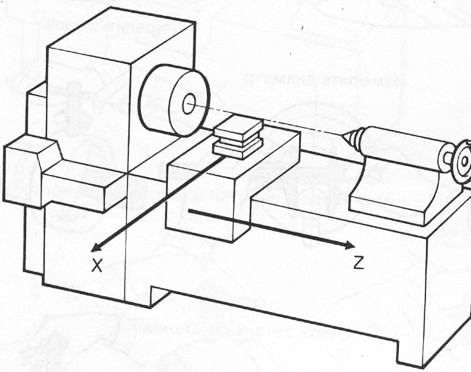

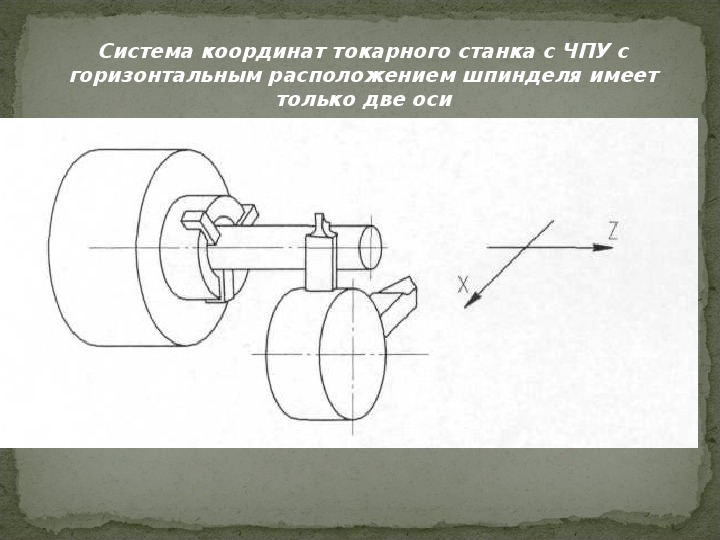

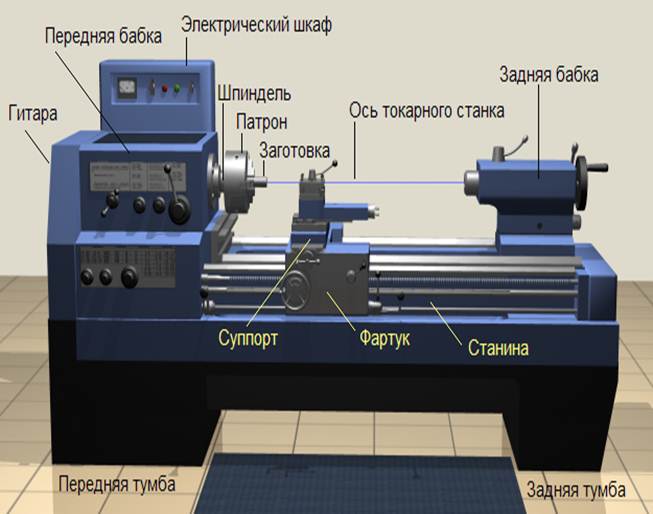

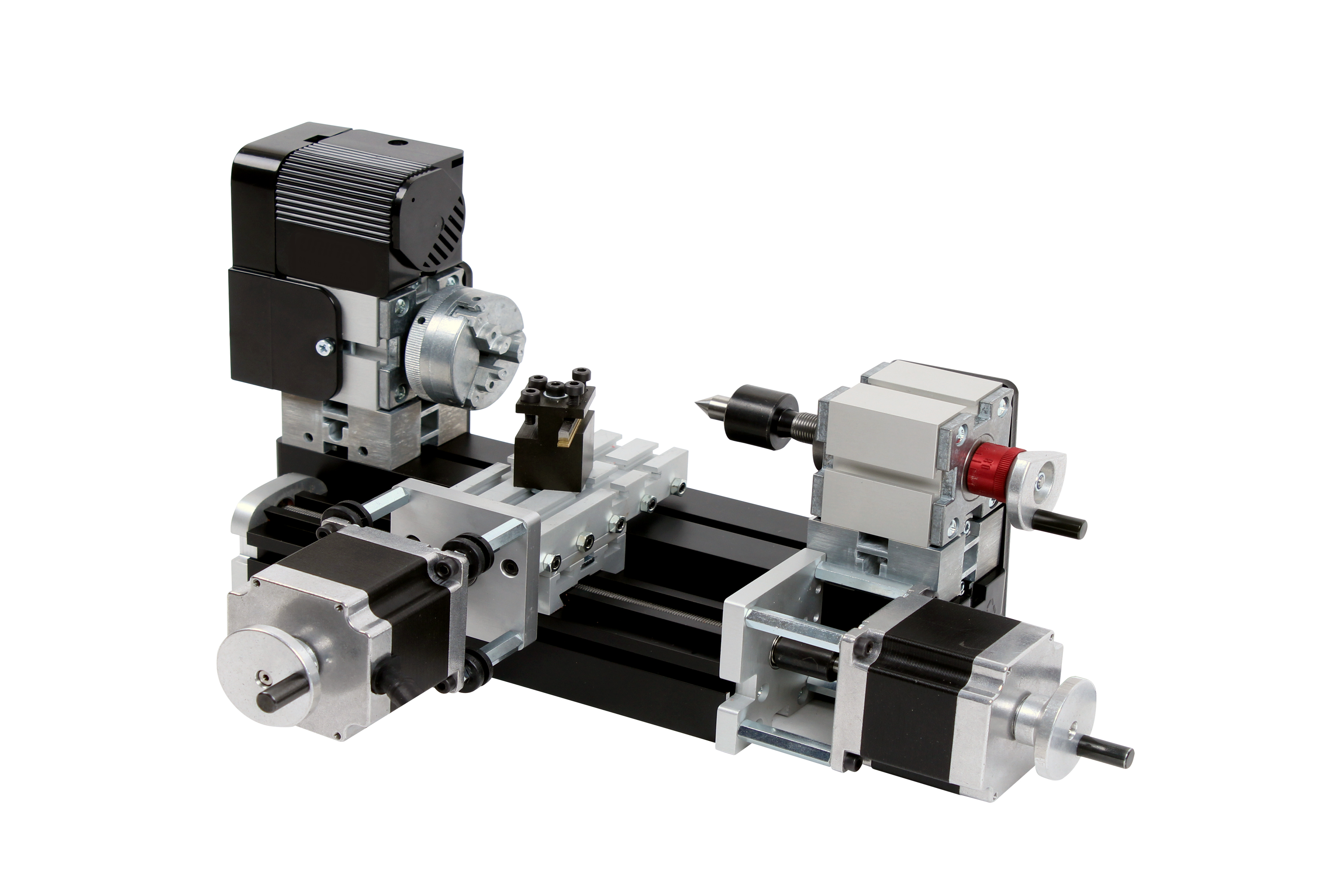

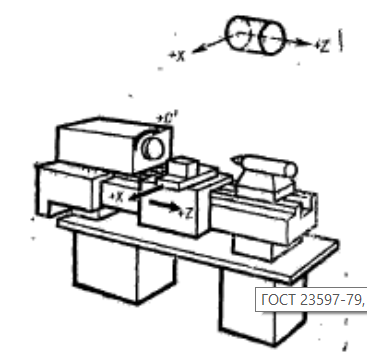

Система координат классического токарного станка:

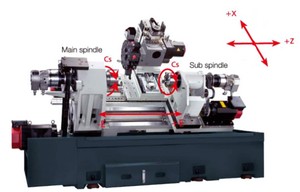

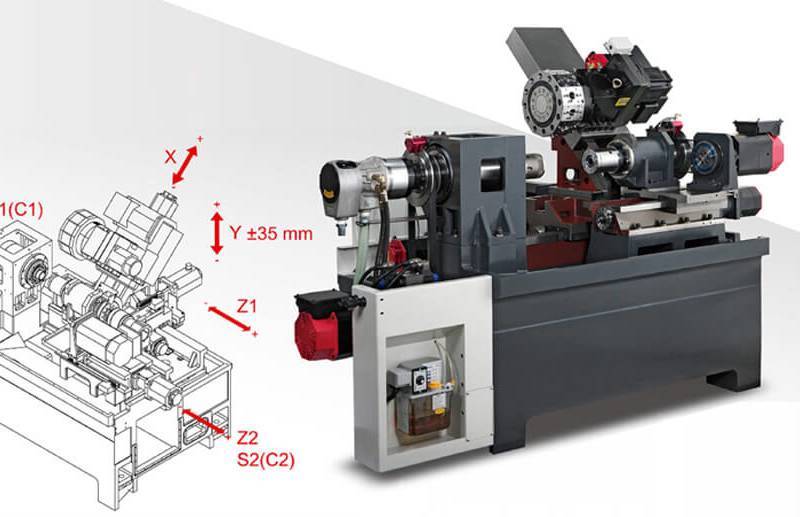

Многие современные токарные станки с ЧПУ оснащаются фрезерным инструментом. Но как быть, если токарный станок имеет всего две оси, а требуется обработать квадрат или шестигранник? Производители оборудования предлагают для таких случаев два решения.

1. Перейти от декартовой системы координат к полярной

Полярная система координат — это двумерная система координат, в которой каждая точка на плоскости определяется двумя числами — полярным углом и полярным радиусом. В случае с токарным станком полярный угол это угол поворота шпинделя относительно инструмента, а полярный радиус это положение инструмента по оси Х.

В случае с токарным станком полярный угол это угол поворота шпинделя относительно инструмента, а полярный радиус это положение инструмента по оси Х.

Иными словами, чтобы определить точку в пространстве, необходимо указать радиус и угол отклонения от оси Х. На практике использовать такую систему координат, как правило, неудобно, поэтому ЧПУ преобразовывает угловое значение поворота шпинделя в более понятную линейную координату. При программировании в полярных координатах необязательно пересчитывать углы. Кроме того, обработка в полярных координатах не позволяет выполнять некоторые фрезерные операции.

2. Использовать дополнительную ось перемещения

Вторым способом является установка дополнительной оси перемещения (ось Y). Такая опция позволяет значительно расширить возможности станка, и, в отличие от полярных координат, пригодна для выполнения любых фрезерных операций. Недостаток такой опции — это её стоимость и сравнительно небольшой диапазон перемещений.

Движение вдоль системы координат всегда основано на том, как движется инструмент, а не стол с заготовкой. Например, увеличение значения координаты X приведёт к смещению стола влево, но если смотреть с точки зрения инструмента, он движется вправо вдоль заготовки.

Кроме трёх или двух осей, в любой системе координат задаётся исходная точка. Каждый станок с ЧПУ имеет свою собственную внутреннюю исходную точку, которая называется Machine Home или Референтная позиция.

Привязка системы координат

Чтобы упростить написание программ ЧПУ, используется система рабочих координат или WCS. WCS определяет конкретную исходную точку в блоке материала, обычно в программном обеспечении САМ.

Перед началом выполнения управляющей программы станку необходимо указать расположение заготовки относительно его системы координат (MCS).

Для этого оператор должен указать величину смещения по каждой оси станка. Это можно сделать несколькими способами, но на многих современных станках существует возможность оснащения его автоматической системой измерения заготовки.

Это можно сделать несколькими способами, но на многих современных станках существует возможность оснащения его автоматической системой измерения заготовки.

Такая система представляет собой высокоточный датчик, который устанавливается в шпинделе станка (фрезерный станок) или в инструментальной револьверной головке (токарный станок). Датчик на медленной подаче производит касание заготовки и передает сигнал на ЧПУ, которая в свою очередь заносит в память величину смещения вдоль соответствующей оси. Такое устройство позволяет значительно ускорить наладку станка.

Выбор исходной точки для WCS требует тщательного планирования. Необходимо учитывать несколько условий:

-

исходная точка должен быть найдена механическими средствами с помощью искателя края или зонда;

-

одинаковые исходные точки помогают экономить время при замене деталей;

-

исходная точка должна учитывать требуемые допуски для всех последующих операций.

Если на станке обрабатывается несколько деталей в одном задании, для каждой детали может быть назначено собственное смещение. Это позволяет станку с ЧПУ точно связать свою систему координат с системами нескольких деталей в разных местах и выполнять несколько настроек одновременно.

Коррекция инструмента

Обычно для изготовления одной и той же детали используется несколько инструментов. Как отмечалось выше, разный инструмент имеет разные геометрические параметры, которые станок должен учитывать при перемещении. Для этого в станке существует таблица смещения инструмента, в которой указываются геометрические параметры инструмента (для токарных резцов: смещение от нулевой точки станка, для фрезерного инструмента длина и диаметр). Для записи коррекции используют несколько способов:

-

Измерения касанием. Этот способ не требует каких либо специальных технических средств или дополнительного оснащения, но вместе с этим является наименее точным.

Суть заключается в касании заготовки инструментом либо напрямую, либо через концевые меры.

-

Использование пресетера (необходимо наличие в цеху специального устройства — пресетора).

Пресетер позволяет точно измерить длину и диаметр инструмента. Это наиболее точный метод измерения, но вместе с тем наиболее затратный и наименее удобный, так как для проведения измерений инструмент необходимо извлекать из станка.

-

Измерение при помощи датчика измерения инструмента. В зависимости от типа датчика этот способ не уступает по точности предыдущему, но при этом менее затратный и наиболее эффективный, так как привязку инструмента можно осуществлять в автоматическом режиме. Суть данного способа заключается в установке в рабочую зону станка высокоточного датчика для измерения инструмента:

Инструмент касается контактной поверхности датчика, а датчик в свою очередь передает сигнал на ЧПУ, которая фиксирует данные в таблице инструментов. Измерение может проводиться как в ручном режиме, так и в автоматическом (в зависимости от типа датчика).

Измерение может проводиться как в ручном режиме, так и в автоматическом (в зависимости от типа датчика).

С помощью инструментов нашего портала Вы сможете легко сравнить между собой станки от разных производителей и принять верное решение о покупке оборудования!

Также вы можете обратиться за помощью к специалистам Центра технологической поддержки портала СТАНКОТЕКА — для этого оставьте заявку на сайте или позвоните по телефону, указанному на странице «Контакты».

Оси X У Z станка ЧПУ

Оси станка ЧПУ – описание

2018-02-08

Оси станка с ЧПУ описание

Отделка материала для последующей отделки, на станках с компьютеризованной структурой управления осуществляется по запросам структуры программы, а она, в свою очередь, в числовом эквиваленте производит величину любых передвижений исполнительных органов. Именно поэтому все типы станков с числовым программным регулированием используют целостную и не меняющуюся структуру определения координат.

Характеризуется эта структура стандартами International Standards Organization 841:1974. Данными положениями производят место нахождения оси циркуляции вала станка, заготовки, а также прямолинейные (кольцевые) шаги подачи инструмента.

Определение осей станка с ЧПУ, а также действие шагов в них происходят таким образом, чтобы процесс формирования компьютерных программ, последовательностей обработки основы, не влиял на перемещение/не перемещение инструмента, заготовки. За начальное положение можно принять движение инструмента в отношении структуры определения позиций недвижимой заготовки.

Соответствующая стандартам структура определения местонахождения – это правая прямоугольная структура, непосредственно относящаяся к материалу для обработки, а ее оси оказываются параллельно прямолинейным направляющим станка.

Отсчетная (начальная) точка системы позиции – точка перекрестного движения координатных осей. Координаты точки пересечения по каждой оси всегда равны нулю (Х = 0, У = 0, Z = 0).

Направления прямолинейного характера можно определить системой осей: X, У, Z. Кольцевые передвижения относительно каждой из оси фиксируются при помощи прописных букв (латиница): А, В, С.

Правая прямоугольная структура осей X, У, Z

Во всех типах станков с компьютеризованной структурой управления, ось Z полностью соответствует оси главного направления (вала, который производит вращение инструмента), либо же с валом, вращающим заготовку. Вал, производящий вращение инструмента находится в таких типах станков, как сверлильно – фрезерно – расточные, а вращающий заготовку – в токарных.

Если за основу берется сразу несколько шпинделей, то выбор должен пасть перпендикулярному валу к рабочей поверхности стола, на котором будет закреплен материал для последующей обработки.

Если ось главного шпинделя неповоротная, то ось Z должна быть выбрана из трех имеющихся осей, соответствующих стандарту, которая идет параллельно оси вала, снабжённого устройством для закрепления обрабатываемого изделия. В том случае, когда ось данного вала может варьироваться в различных положениях, которые в свою очередь параллельны иным осям стандартной системы (X, Y, Z), то в данном случае за выбор оси Z должен быть предпочтителен перпендикулярной, к рабочей поверхности стола, на котором будет закреплена заготовка.

В том случае, когда ось данного вала может варьироваться в различных положениях, которые в свою очередь параллельны иным осям стандартной системы (X, Y, Z), то в данном случае за выбор оси Z должен быть предпочтителен перпендикулярной, к рабочей поверхности стола, на котором будет закреплена заготовка.

Передвижение по оси Z в положительную сторону должно быть составлено с передвижением отвода инструмента от заготовки изделия. В том случае, когда станок приспособлен для сверлильных либо расточительных работ при воздействии лишь 3 -х предпочтительных прямых движений, обработка должна быть совершена только с помощью передвижения оси Z в отрицательную сторону.

Ось Х располагается только в горизонтальном положении, параллельно плоскости крепежа детали для последующей обработки. На токарных станках с компьютеризованной структурой управления, передвижение по оси Х формируется только по радиусу детали для обработки, а также соответствующе поперечным направляющим. Положительное передвижение по оси Х осуществляется в том случае, когда инструмент, имеющийся на приспособлении для установки и закрепления резцов.

На таких станках, как фрезерных, сверлильных, в горизонтальном положении оси Z, положительное движение по оси Х происходит направо, если наблюдать от главного инструментального вала, снабжённого устройством для закрепления обрабатываемого изделия в сторону самого изделия.

В ненаклонном положении оси Z положительное направление по оси Х происходит направо, в одностоечных станках, если наблюдать от главного инструментального вала, снабжённого устройством для закрепления обрабатываемого изделия в сторону стойки, а для двустоечных – от главного инструментального вала в левую стойку.

Положительное передвижение по оси У рекомендовано выбирать таким образом, чтобы X, У и Z смогли совместно организовать правую линейную систему координат. Следует применить верный «принцип правой руки»: большой палец – это ось Х, указательный – это ось У, а средний палец отвечает за ось Z. Для правильного определения движения следует мысленно положить правую руку тыловой стороной на обрабатываемую поверхность материала для последующей обработки таким образом, чтобы полусогнутый средний палец руки совпадал с осью Z инструмента. Следовательно, ось Х – это будет большой палец руки, а ось У – указательный.

Следовательно, ось Х – это будет большой палец руки, а ось У – указательный.

Характер передвижений Р.О (рабочих органов), несущих инструмент, определяется буквами без штрихов, а несущих материал для последующей обработки – буквы + штрихи.

Положительное передвижение по оси фрезерного станка с ЧПУ, которое определено «буква + штрих», всегда альтернативно передвижению, определяемому такими же значениями, но уже без штрихов.

Вертящиеся передвижения по осям, одновременно проходящим Х, У и Z, имеют определения такими буквами алфавита, как: А, Б, С. Чтобы понять знак кольцевого движения, следует мысленно обхватить правой рукой любую из осей таким образом, чтобы большой палец показал ее положительное течение. Соответственно, иные пальцы должны указать на положительное течение вращения.

В том случае, когда речь идет о дополнительных вторичных движениях к главным прямолинейным течениям осей Х, У, Z , и проходят параллельно им, то данные движения определяются, как С, V, W. При третичных передвижениях – Р, Q, R.

При третичных передвижениях – Р, Q, R.

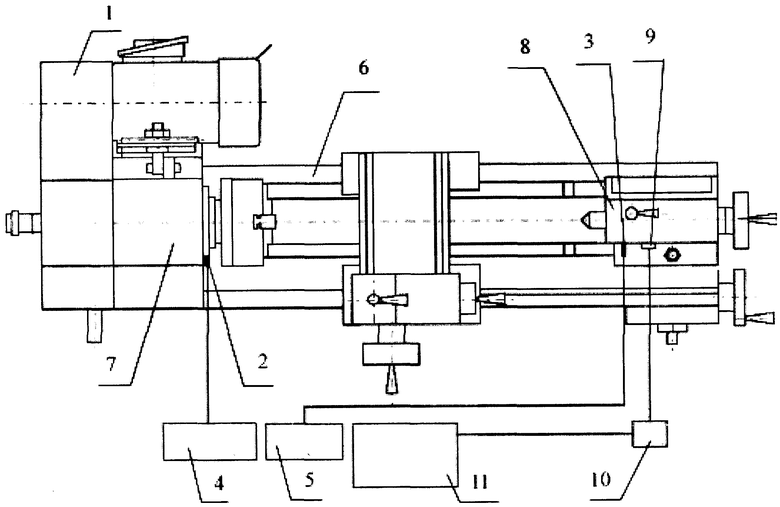

На данном рисунке показана компиляция токарного станка с компьютеризованной структурой управления (а) и промробота б) с направлениями их осей и передвижений.

Первоначальные, повторные и третичные передвижения рабочих органов фиксируются и обозначаются в зависимости от дальности этих органов от основного вала для закрепления изделия (заготовки).

В станках с парой идентичных рабочих органов (в рабочем состоянии), которые управляются двумя свободными двукоординатными устройствами компьютизированного управления, оси координат обозначаются также одинаково – Z и Х.

К таким типам станков можно отнести токарные с одинаково – работающими валами для закрепления изделия и суппортами.

Вторичные круговые передвижения, одновременные (не одновременные) А, В, С, имеют значения в виде буквы D.

Важно! Во время программирования обрабатывания на станках с компьютеризованной структурой управления применяют два способа отсчета координирования: полный и умеренный. Во время применения полного отсчета состояние начала координат остается неизменным, а умеренный тип отсчета используется в 70% случаев для контурных структур станков с компьютеризованной структурой управления.

Во время применения полного отсчета состояние начала координат остается неизменным, а умеренный тип отсчета используется в 70% случаев для контурных структур станков с компьютеризованной структурой управления.

Точки на фрезерных станках с компьютеризованной структурой управления

Чтобы данные о местоположении точек, заданных в системной программе, верно, соблюдались компьютеризованной системой станка при движениях исполнительных органов, в 90% случаев, потребуется воспользоваться одновременно несколькими системами координат. Каждая из них должна быть со своими нулевыми и первоначальными данными. Одной из основополагающих систем координат можно считать координатную систему станка, координатную систему деталей, координатную систему инструментов.

К основным точкам на станках с компьютеризованной структурой управления можно отнести:

1. Подготовительная точка M. Данного рода точка не меняется, так как определена заранее производителем.

2. Первичная точка (базовая) R. Вспомогательная. Служит для старта функционирования станка, согласно компьютеризованным системам управления. Благодаря данной точке, система ЧПУ может получить необходимые сведения о нахождении инструмента.

Вспомогательная. Служит для старта функционирования станка, согласно компьютеризованным системам управления. Благодаря данной точке, система ЧПУ может получить необходимые сведения о нахождении инструмента.

3. Ноль инструмента (нулевая точка держателя инструмента) N. Эта точка не меняется, так как определена заранее производителем.

4. Нулевая точка заготовки W. Данная точка может считаться первым управлением системы координирования. Она может меняться в зависимости от количества сторон обрабатывания.

5. Точка замены инструмента T (Система Инструментов Координат). В ней происходит замена одного инструмента на иной.

: сколько вам нужно?

3 мая 2023 г. / Шейн / 4 минуты чтения

- Какое количество осей ЧПУ?

- Распознавание вала на токарном станке с ЧПУ

- Определение оси Z:

- Определение оси X:

- Определение оси Y:

- Представление вращательного движения и дополнительной оси:

W11F-12×2000 3-валковая механическая система…

Включите JavaScript

W11F-12×2000 3-валковая механическая симметричная листопрокатная машина

Эта ось движения называется осью ЧПУ.

В этом обсуждении мы расскажем о количестве осей в токарном станке с ЧПУ и о том, как их идентифицировать.

Связанное чтение: Что такое токарный станок?

Токарный станок с ЧПУ или токарный станок с числовым программным управлением — это тип механического оборудования, которым можно управлять с помощью компьютерной программы для выполнения высокоточных операций вокруг различных осей.

Количество осей является компонентом токарного станка с ЧПУ, и каждый станок с ЧПУ имеет одну или несколько осей с различными комбинациями для разных типов станков с ЧПУ.

Например, четырехосевой фрезерный станок может иметь оси XYZA или XYZB, а резак для пенопласта может иметь ось XYUV. Токарные станки обычно имеют ось XZ. В этой статье основное внимание будет уделено количеству осей токарного станка с ЧПУ и тому, как их идентифицировать.

В этой статье основное внимание будет уделено количеству осей токарного станка с ЧПУ и тому, как их идентифицировать.

Количество осей токарного станка с ЧПУ определяет тип работы, которую он может выполнять, уровень детализации, который он может вырезать, и положение, в котором он может манипулировать заготовкой. Обработка с ЧПУ использует технологию САПР для автоматического формирования и резки деталей, а количество осей определяет типы движения, которые может выполнять станок с ЧПУ.

Ссылка на оси описывает механическое оборудование, работающее вдоль нескольких точек оси. Обработка с ЧПУ включает удаление материалов с заготовки до тех пор, пока не будут достигнуты желаемые результаты.

Как правило, станок с ЧПУ имеет как минимум три оси, идущие вдоль плоскости XYZ: ось X представляет вертикальную плоскость, ось Y представляет горизонтальную плоскость, а ось Z представляет глубину.

Количество осей указывает на работу, которую можно выполнить, степень детализации заготовки, которую можно разрезать, и положение, которым можно управлять. Обычные фрезерные станки обычно имеют три оси, также известные как обрабатывающие центры.

Обычные фрезерные станки обычно имеют три оси, также известные как обрабатывающие центры.

Токарные станки с ЧПУ обычно имеют две оси и шпиндель, на котором закреплены детали для вращения. Однако с развитием технологий стали доступны и токарные станки с дополнительными фрезерными головками.

Распознавание вала в токарном станке с ЧПУКоличество осей в системе ЧПУ определяется самой системой. Как правило, токарные станки с ЧПУ стандартно поставляются с 2 осями, а фрезерные станки с ЧПУ — с 3 осями.

Однако количество осей в системе ЧПУ может варьироваться, при этом некоторые токарные станки поддерживают 6-осевое соединение или даже управляют более чем 10 осями. Точное количество осей определяется функцией системы.

Сколько есть станков с ЧПУ?

Определение оси Z: Ось Z параллельна оси заготовки, что позволяет инструменту перемещаться вдоль края материала, когда деталь вращается вокруг оси Z (C). Движение по оси Z определяет длину задания.

Движение по оси Z определяет длину задания.

Ось X перпендикулярна оси Z, что позволяет инструменту перемещаться вперед и назад вдоль оси X для определения диаметра детали.

Определение оси Y:Ось C определяется как поворотный стол в центре верстака, который вращается на 360 градусов вокруг оси Z. Передний конец вала представляет собой вращающуюся головку, которая также может вращаться на 360 градусов вокруг оси Z, становясь осью C.

Связанное чтение: Основы 4-осевой и 5-осевой обработки с ЧПУ

Представление вращательного движения и дополнительной оси:1. Вращательное движение:

Вращательное движение вокруг осей X, Y и Z обозначается буквами A, B и C соответственно, а положительное направление определяется по правилу правого винта.

2. Дополнительная ось:

Движение дополнительной оси обозначается U, V, W, P, Q и R.

Вращение дополнительного вала обозначается буквами D, E и F.

Связанное чтение: 5-осевая обработка

На токарном станке с ЧПУ ось Z расположена горизонтально слева от оператора. По соглашению ось Z считается близкой или далекой от главной оси. Некоторые токарные станки с ЧПУ также имеют ось Y, что позволяет регулировать каретку для внеосевого сверления приводным инструментом.

Токарный станок с ЧПУ в основном используется для обработки деталей с обратной прокаткой, при этом режущий инструмент требует только боковых и продольных перемещений.

В результате токарные станки с ЧПУ обычно управляют только осями X и Z, что делает их типичным двухосевым оборудованием с ЧПУ. Однако некоторые токарные станки с ЧПУ могут также иметь ось Y.

0 Акции

Профессиональные идеи

Получить консультацию специалиста по металлообрабатывающим станкам Позвольте нашим специалистам помочь вам выбрать правильный металлообрабатывающий станок для ваших нужд.

Запросить цену

Сколько осей у токарного станка? • 3-осевая группа

Количество осей в основном зависит от типа станка. Кроме того, количество осей раскрывает много информации о станке, например, отражает разнообразие работ, которые он может выполнять, и детализацию, с которой он может резать заготовку . Если говорить в общих чертах, то станок с ЧПУ имеет как минимум 2 оси, которые работают в плоскости X, Z. Ось X обозначает вертикальную плоскость, а ось Z представляет глубину. Но 3-осевые токарные станки с ЧПУ более универсальны. Узнайте ниже, сколько осей в токарном станке.

Следующим шагом будет узнать, какие движения выполняются по этим осям. Ориентируясь на фрезерные станки, мы можем выделить 3 движения. Движение резания, которое происходит между поверхностью инструмента, вращающейся, например, вокруг оси Z по отношению к поверхности заготовки, движущейся по оси X или Y.

Поступательное движение, которое вы можете наблюдать при перемещении заготовки по осям. Глубина резания, которую можно наблюдать при перемещении инструмента по оси Z для удаления слоя материала с поверхности заготовки.

Глубина резания, которую можно наблюдать при перемещении инструмента по оси Z для удаления слоя материала с поверхности заготовки.

Количество осей, необходимых для вашего станка с ЧПУ, обычно зависит от типа задачи, которую вы хотите выполнить, как мы уже говорили ранее . И, конечно же, детали процесса сложны, поэтому вам нужен станок с ЧПУ, оснащенный различными осями. Итак, если вам интересно, сколько осей мне нужно или сколько осей у токарного станка с ЧПУ, мы объясним ниже.

3-осевая

3-осевая обработка означает, что заготовка остается в одном и том же положении, пока режущий инструмент работает в плоскости XYZ. Таким образом, режущий инструмент обрезает материал. Такое расположение осей идеально в тех ситуациях, когда вам не нужна большая детализация и глубина. Здесь важно отметить, что 3-осевая обработка чаще всего используется для сверления отверстий, фрезерования пазов и резки по острым кромкам.

4-осевой

4-осевая обработка обычно означает, что заготовка будет обрабатываться так же, как и на 3-осевом станке. Однако содержит дополнительное вращательное движение по оси X, которое также известно как ось A. С помощью этого вращения заготовку можно резать вокруг оси B.

Этот метод также очень важен, когда вам нужны отверстия и надрезы на обеих сторонах обрабатываемого материала. Из обсуждения можно догадаться, что этот вид механической обработки вполне функционален. Так как он может удалять материал с обеих сторон.

5-осевой

Как видно из самого названия, 5-осевой станок с ЧПУ может автоматически управляться с пяти осей одновременно. В дополнение к перемещениям по осям X, Y и Z, этот тип станков также может выбирать две из трех осей вращения. Три оси вращения также обозначаются как ось А, ось В и ось С. Эти три дополнительные оси вместе могут выполнять поворот на 180 градусов вокруг осей X, Y и Z.